金属微粒子の生成方法、金属含有ペーストの製造方法及び金属薄膜配線の形成方法

【課題】塩素ガスを使用することなく、金属微粒子を安全にかつ安価に生成する方法等を提供する。

【解決手段】スパッタ装置のチャンバー6内に銅ターゲット2を設置し、チャンバー6内の圧力を13Pa以上とした状態でチャンバー6内にプラズマ100を生成して銅ターゲット2をスパッタすることにより、銅微粒子101a,101bを生成する。

【解決手段】スパッタ装置のチャンバー6内に銅ターゲット2を設置し、チャンバー6内の圧力を13Pa以上とした状態でチャンバー6内にプラズマ100を生成して銅ターゲット2をスパッタすることにより、銅微粒子101a,101bを生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属粒子の生成方法、金属含有ペーストの製造方法及び金属薄膜配線の形成方法に関する。

【背景技術】

【0002】

現在では、多くの電子機器の導線として導電性ペーストが使用されている。導電性ペーストの中には主に銅粒子が分散されており、ペーストの揮発成分を蒸発させることにより、任意の形状の導線を作製することができる。近年における電子部品の更なる小型化に伴って、この導電性ペーストの薄膜化が求められているが、そのためには導電性ペースト中の銅粒子の粒径を小さくすることが必要とされている。

【0003】

従来から、金属微粒子を生成する方法として特許文献1に示されるような方法が知られている。特許文献1に示された方法によれば、塩素と銅部材によって銅成分と塩素との前駆体を生成し、生成された前駆体を基板に成膜し、その後、水素を含有する還元ガスからの原子状水素を前駆体に照射することで、基板に銅超微粒子が形成される。

【特許文献1】特開2001−335959号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述した従来技術では、金属微粒子の形成方法を行うために、腐食性及び毒性の高い塩素ガスを使用する必要がある。その一方で、通常、チャンバーを形成する部材には強度の観点から金属部品が使用される。しかしながら、塩素ガスを使用する場合、装置のメンテナンス、温度管理、装置シーケンス等を駆使して装置管理を十分に行わないと、チャンバーの金属部品が腐食して塩素ガスが漏れたり、生成物が腐食したりするおそれがある。ところが、装置のメンテナンス、温度管理、装置シーケンス等を充実させることは、金属微粒子のコストを増大させる原因となる。

【0005】

そこで本発明は、塩素ガスを使用することなく、金属微粒子を安全にかつ安価に生成する方法等を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の金属微粒子の生成方法は、スパッタ装置のチャンバー内に金属材料からなるターゲットを設置し、前記チャンバー内の圧力を13Pa以上とした状態で前記チャンバー内にプラズマを生成して前記ターゲットをスパッタすることにより金属微粒子を生成することを特徴とする。

【発明の効果】

【0007】

本発明によれば、塩素ガスを使用することなく、金属微粒子を安全にかつ安価に生成することができる。

【発明を実施するための最良の形態】

【0008】

次に、本発明の実施形態について説明する。

【0009】

本発明の一実施形態に係る金属微粒子の生成方法では、まず、たとえば銅又は銅合金(銅・ニッケル、銅・コバルト、銅・シリコン、銅・炭素等)から成るターゲットをスパッタ装置(好ましくはマグネトロンスパッタ装置)のチャンバー内に設置する。そして、チャンバー内の圧力を13Pa以上、好ましくは26Pa程度にした状態でプラズマを生成し、気相中に均一に分布した金属微粒子を発生させることで、金属微粒子を生成する。このとき、チャンバー内に放電用ガス(例えばArガス等の希ガス)を導入することが好ましい。

【0010】

また、上述の金属微粒子の生成方法によって金属微粒子を生成し、その金属微粒子をペースト材(エポキシ系接着性樹脂やフェノール系接着性樹脂等)中に含有させることによって、電気異方性の導電ペーストを製造することができる。

【0011】

さらに、スパッタ装置のチャンバー内にシリコンウエハー等の半導体基板やガラス基板を装着し、上記のようにして生成した金属微粒子をその基板の上に堆積させることによって、基板の上に金属薄膜配線を形成することもできる。具体的には、その基板の上に、上述の金属微粒子の生成方法によって生成した金属微粒子を堆積させて金属薄膜を形成させ、その後、通常のフォトリソグラフィー技術を用いてその金属薄膜をパターニングすることで、金属薄膜配線を形成することが可能である。

【0012】

本実施形態によれば、プロセスガスとして不活性ガス(ヘリウム、アルゴンガス、クリプトンガス、窒素ガス等)が使用されるため、スパッタ装置のチャンバー部品が塩素等の腐食性ガスによって腐食することを抑制することができる。したがって、本実施形態によれば、腐食対策としての装置のメンテナンス作業、温度管理作業や装置シーケンス管理作業を省略することができる。そのため、金属微粒子、該金属微粒子を含有したペースト及び金属薄膜配線を安全にかつ安価に作製することが可能である。

【0013】

以下、本発明を実施例を参照して説明する。

【実施例】

【0014】

(第1の実施例)

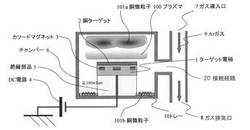

図1は、本発明の第1の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。本実施例では、ターゲットとして銅ターゲットを用い、銅微粒子を生成する場合を例に挙げて説明する。

【0015】

まず、本実施例の金属微粒子の生成方法に使用するマグネトロンスパッタ装置の基本構成について説明する。このマグネトロンスパッタ装置は、チャンバー6と、チャンバー6内の下面側に絶縁部品5を介して設置されたターゲット電極1と、ターゲット電極1に接続されたDC電源4と、チャンバー6内の底面に配置された回収トレー10とを有している。チャンバー6には、放電用ガスを導入するガス導入口7と、チャンバー6から排気ガスを排気するガス排気口8とが設けられている。ガス導入口7とガス排気口8とは互いに連通し、接続経路20を介してチャンバー6に接続されている。これにより、チャンバー6内の圧力がガスの拡散のみで決定されるようになっている。

【0016】

DC電源4は、陰極側がターゲット電極1に接続され、陽極側が接地されている。ターゲット電極1は被スパッタ面が上方を向くように配置されており、その被スパッタ面上には銅ターゲット2が載置されている。ターゲット電極1には、被スパッタ面に対して水平な磁束ループを閉じるように生じさせるカソードマグネット3が設けられている。この磁束ループは、チャンバー6内にプラズマ100を生成したときに電子を銅ターゲット2の表面にトラップすることを目的として生成されるものである。磁束ループは単一でも複数でもよい。

【0017】

次に、上述したマグネトロンスパッタ装置の動作について説明する。

【0018】

まず、銅微粒子を生成する準備として、ガス排気口8に接続されている不図示の排気ポンプによって、チャンバー6内のベース圧力が1E−5Pa以下となるまでチャンバー6内を排気する。ガス導入を行っていないときのチャンバー6内の圧力値は、不図示の圧力計(たとえばフルレンジゲージやクリスタルイオンゲージなど)を用いて確認する。なお、不図示の加熱機構によってチャンバー6内の真空部品を加熱して、チャンバー6内の部品の水分や気化性の不純物を排気しやすい状態にすることにより、排気時間の短縮やチャンバー6内の清浄化を図ることができる。加熱機構による部品の加熱は、チャンバー6内のベース圧力が1E−5Pa以下となった段階で停止する。以上により、銅微粒子を生成する準備が完了する。

【0019】

続いて、銅微粒子の生成について説明する。

【0020】

まず、不活性ガスであるAr(アルゴン)ガス9等の希ガスを放電用ガスとしてガス導入口7から導入する。このとき、チャンバー6内の圧力を不図示の圧力計(たとえばダイヤフラムゲージ等)で測定する。そして、チャンバー6内の圧力が所望の圧力、たとえば26Paになるように、ガス排気口8と不図示の排気ポンプとの間に設置された不図示の可変オリフィスで排気コンダクタンスを調整する。所望の圧力に到達したところで、DC電源4をオンにして所望の電力、例えば0.5W/cm2をターゲット電極1に印加し、チャンバー6内にプラズマ100を生成させる。プラズマ100を生成した後、しばらくすると、銅ターゲット2からプラズマ100中に放出された銅原子が気相中に互いに結合し、プラズマ100中に銅微粒子101aが漂い始める。

【0021】

銅微粒子101aが気相中で成長するためには、銅原子の運動エネルギーをできるだけプラズマ100中で消失させ、銅原子を気相中にとどまらせて銅微粒子101aに成長させることが重要である。

【0022】

そのための一つめのポイントは、チャンバー6内の圧力を13Pa以上、好ましくは26Pa程度に維持して、銅原子や銅微粒子101aがガスに衝突する頻度を増加させることである。チャンバー6内の圧力の上限は26Pa程度とすることが好ましい。

【0023】

二つめのポイントは、ターゲット電極1からチャンバー6の内壁面までの距離をたとえば40mm以上、好ましくは100mm以上にすることである。これにより、チャンバー6内で銅ターゲット2からたたき出された銅原子がガスと衝突してエネルギーを消失する空間を十分に確保することができる。

【0024】

さらに、銅微粒子101aが気相中で成長するためには、銅微粒子101aの漂うのを妨げない環境をつくることが重要である。そのために、チャンバー6内にガスの流れが発生しないように、上述したようにガス導入口7とガス排気口8とを互いに連通させて接続経路20を介してチャンバー6に接続させることで、チャンバー6内の圧力制御をガス拡散を主体として行うことが好ましい。

【0025】

プラズマ100を生成させ、所定の時間放電を維持した後に、DC電源4をオフにしてプラズマ100の生成を終了する。DC電源4をオフにすると、プラズマ100中を漂っていた銅微粒子101aは、プラズマが存在していた領域よりも全方位的に外に広がるように拡散する。全方位的に拡散した銅微粒子101aは、チャンバー6の側壁や上壁に衝突してそれらの壁から跳ね返されたり、静電気によってチャンバー6の壁面に付着したり、空間中で速度を失って、そのままチャンバー6の底面に落下する。銅微粒子101aの一部は、チャンバー6の底面に設置されている金属微粒子回収部材としての回収用トレー10内に入り、回収用トレー内10に蓄積される。以下、回収用トレー内10に蓄積された銅微粒子を「銅微粒子101b」と称する。多くの銅微粒子101bを生成したい場合は、DC電源4のオン/オフを繰り返して、プラズマ100中での銅微粒子101aの生成と、プラズマ100の生成を終了させた状態での銅微粒子101aの全方位的な拡散とを繰り返し行う。これにより、回収トレー10内に多くの銅微粒子101bが蓄積される。

【0026】

最後に、チャンバー6内に不活性ガスを導入してチャンバー6を開放することにより、回収用トレー10内に蓄積された銅微粒子101bを回収することができる。

【0027】

上述したように、本実施例の金属微粒子の生成方法によれば、塩素ガスを使用することなく銅微粒子を生成することが可能である。したがって、スパッタ装置の構成部材が塩素ガスによって腐食するおそれがないため、スパッタ装置の管理に要する手間を省くことができる。また、スパッタ装置のチャンバーから塩素ガスが漏れ出ることもない。そのため、銅微粒子の生成を安全にかつ安価に行うことができる。

【0028】

また、本実施例によれば、直径の分布が均一な銅微粒子101bを生成することができた。具体的には、本実施例によって生成された全ての銅微粒子101bの80重量%以上の銅微粒子101bで、銅微粒子101bの直径が80nm〜150nmの範囲に分布していた。このように、本実施例によれば、直径の均一度が優れた銅微粒子を生成することが出来た。

【0029】

(第2の実施例)

図2は、本発明の第2の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。本実施例においても、ターゲットとして銅ターゲットを用い、銅微粒子を生成する場合を例に挙げて説明する。

【0030】

まず、本実施例の金属微粒子の生成方法に使用するマグネトロンスパッタ装置の基本構成について説明する。このマグネトロンスパッタ装置は、チャンバー6と、チャンバー6内の上面側に絶縁部品5を介して設置されたターゲット電極1と、ターゲット電極1に接続されたDC電源4とを有している。さらに、チャンバー6内の底面側には、チャンバー6内で生成された銅微粒子を回収する回収用基板14と、それを支持する基板ホルダー16とが配置されている。基板ホルダー16は、チャンバー6の底面の上に設置されたホルダー12と、ホルダー12の上に設置されたステージ13とを有しており、回収用基板14はステージ13の上に載せられている。

【0031】

チャンバー6には、放電用ガスを導入するガス導入口7と、チャンバー6から排気ガスを排出するガス排気口8とが設けられている。ガス導入口7とガス排気口8とは互いに連通し、接続経路20を介してチャンバー6に接続されている。これにより、チャンバー6内の圧力がガスの拡散のみで決定されるようになっている。

【0032】

DC電源4は、陰極側がターゲット電極1に接続され、陽極側が接地されている。ターゲット電極1は被スパッタ面が下方を向くように配置されており、ターゲット電極1の被スパッタ面は回収用基板14に対向している。その被スパッタ面には銅ターゲット2が取り付けられている。ターゲット電極1には、被スパッタ面に対して水平な磁束ループを閉じるように生じさせるカソードマグネット3が設けられている。この磁束ループは、チャンバー6内にプラズマ100を生成したときに電子を銅ターゲット2の表面にトラップすることを目的として生成されるものである。磁束ループは単一でも複数でもよい。

【0033】

さらに、本実施例におけるマグネトロンスパッタ装置では、チャンバー6内のターゲット電極1と基板ホルダー16との間にシャッター機構15が設けられている。シャッター機構15は開閉動作を行うことが可能な構成となっている。シャッター機構15が閉じた状態では、チャンバー6内のターゲット電極1が設置されている第1の空間と基板ホルダー16が設置されている第2の空間とが互いに遮断される。一方、シャッター機構15が開いた状態では、それらの空間が互いに連通した状態となる。このように、シャッター機構15は、チャンバー6内を上記の第1の空間と第2の空間とに仕切り、第1の空間と第2の空間とを連通させた状態と遮断させた状態とに切り替える。本実施例では、ターゲット電極1とシャッター機構15との距離は40mm以上好ましくは100mm以上である。

【0034】

第2の実施例で使用するマグネトロンスパッタ装置の動作について説明する。

【0035】

本実施例における銅微粒子101aを気相中に生成する過程は第1の実施例と同様である。したがって、本実施例では第1の実施例と異なる点に焦点を絞って説明する。

【0036】

本実施例におけるマグネトロンスパッタ装置は、回収用基板14とターゲット電極1とが互いに対向している点において第1の実施例と異なる。本実施例でも、シャッター15を開いた状態で、DC電源4をオンにしてチャンバー6内にプラズマ100を発生させ、その中に銅微粒子101aを生成させた後にDC電源4をオフにすることで、回収用基板14上に銅微粒子101bを蓄積することが可能である。しかしながら、ターゲット電極1の被スパッタ面が回収用基板14に対向しているため、シャッター機構15を開いた状態ではチャンバー6内に生成されるプラズマ100が回収用基板14にも及ぶ。そのため、多量の銅微粒子101bを回収しようとして、第1の実施例で説明したのと同様にDC電源4のオン/オフを繰り返すと、回収用基板14に回収された銅微粒子101bは、生成と消失とを繰り返すプラズマ100に繰り返し曝されることとなる。その場合、回収用基板14に回収された銅微粒子101bがプラズマ100の影響で互いに結合してしまう可能性がある。

【0037】

そこで本実施例では、プラズマ100中に銅微粒子101aを生成しているときは、シャッター機構15を閉じて、ターゲット電極1が設置されている空間と基板ホルダー16が設置されている空間とを互いに遮断する。そして、DC電源4をオフにする直前にシャッター機構15を開き、DC電源4をオフにしている間に銅微粒子101bが回収用基板14上に蓄積されるようにする。銅微粒子101aを生成するためにDC電源4を再びオンにするときは、その直前にシャッター機構15を閉じて上記の両空間を再び互いに遮断して、プラズマ100によって回収用基板14上の銅微粒子101b同士が結合することを防ぐ。

【0038】

なお、図2に示したマグネトロンスパッタ装置に回収用基板14を真空中で搬送する機構を追加すれば、チャンバー6を大気開放することなく銅微粒子101bを回収することが可能である。

【0039】

上述した第1及び第2の実施例では銅微粒子を生成する場合について説明したが、ターゲットの材料を銅から別の金属材料に変更すれば、他の金属微粒子を生成することができる。また、上述した各実施例ではターゲット電極1にDC電源4を接続したマグネトロンスパッタ装置を使用したが、ターゲット電極1にDC電源4の代わりにAC電源を接続してターゲット電極1に交流電力を印加しても、同様の作用効果を奏することが可能である。あるいは、ターゲット電極1にDC電源4とAC電源とを接続し、ターゲット電極1に直流電力と交流電力とを重畳的に印加しても、同様の作用効果を奏することが可能である。

【0040】

(第3の実施例)

上述した第1又は第2の実施例で生成した銅微粒子をフェノール系接着樹脂中に分散含有させて、電気異方性ペーストを製造した。この電気異方性ペーストを、液晶パネルの導線端子部とTABフィルムの導線端子との間に配置して両者を接着固定したところ、電気的導通性および接着性が良好な接続構造を得ることができた。

【0041】

(第4の実施例)

上述した第1又は第2の実施例におけるチャンバー6内の銅微粒子101bが堆積する位置にシリコンウエハー基板を配置し、その上に銅微粒子101bを堆積させた。これにより、一般的な銅薄膜よりも抵抗が低い銅薄膜をシリコンウエハー基板上に形成することができた。

【0042】

そして、通常のフォトリソグラフィー技術を用いてその金属薄膜を所望の形状にパターニングすることで、シリコンウエハー基板上に金属薄膜配線を形成することができた。

【図面の簡単な説明】

【0043】

【図1】図1は、本発明の第1の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。

【図2】図2は、本発明の第2の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。

【符号の説明】

【0044】

2 銅ターゲット

6 チャンバー

7 ガス導入口

8 ガス排気口

10 トレー

14 回収用基板

15 シャッター機構

100 プラズマ

101a,101b 銅微粒子

【技術分野】

【0001】

本発明は、金属粒子の生成方法、金属含有ペーストの製造方法及び金属薄膜配線の形成方法に関する。

【背景技術】

【0002】

現在では、多くの電子機器の導線として導電性ペーストが使用されている。導電性ペーストの中には主に銅粒子が分散されており、ペーストの揮発成分を蒸発させることにより、任意の形状の導線を作製することができる。近年における電子部品の更なる小型化に伴って、この導電性ペーストの薄膜化が求められているが、そのためには導電性ペースト中の銅粒子の粒径を小さくすることが必要とされている。

【0003】

従来から、金属微粒子を生成する方法として特許文献1に示されるような方法が知られている。特許文献1に示された方法によれば、塩素と銅部材によって銅成分と塩素との前駆体を生成し、生成された前駆体を基板に成膜し、その後、水素を含有する還元ガスからの原子状水素を前駆体に照射することで、基板に銅超微粒子が形成される。

【特許文献1】特開2001−335959号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述した従来技術では、金属微粒子の形成方法を行うために、腐食性及び毒性の高い塩素ガスを使用する必要がある。その一方で、通常、チャンバーを形成する部材には強度の観点から金属部品が使用される。しかしながら、塩素ガスを使用する場合、装置のメンテナンス、温度管理、装置シーケンス等を駆使して装置管理を十分に行わないと、チャンバーの金属部品が腐食して塩素ガスが漏れたり、生成物が腐食したりするおそれがある。ところが、装置のメンテナンス、温度管理、装置シーケンス等を充実させることは、金属微粒子のコストを増大させる原因となる。

【0005】

そこで本発明は、塩素ガスを使用することなく、金属微粒子を安全にかつ安価に生成する方法等を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の金属微粒子の生成方法は、スパッタ装置のチャンバー内に金属材料からなるターゲットを設置し、前記チャンバー内の圧力を13Pa以上とした状態で前記チャンバー内にプラズマを生成して前記ターゲットをスパッタすることにより金属微粒子を生成することを特徴とする。

【発明の効果】

【0007】

本発明によれば、塩素ガスを使用することなく、金属微粒子を安全にかつ安価に生成することができる。

【発明を実施するための最良の形態】

【0008】

次に、本発明の実施形態について説明する。

【0009】

本発明の一実施形態に係る金属微粒子の生成方法では、まず、たとえば銅又は銅合金(銅・ニッケル、銅・コバルト、銅・シリコン、銅・炭素等)から成るターゲットをスパッタ装置(好ましくはマグネトロンスパッタ装置)のチャンバー内に設置する。そして、チャンバー内の圧力を13Pa以上、好ましくは26Pa程度にした状態でプラズマを生成し、気相中に均一に分布した金属微粒子を発生させることで、金属微粒子を生成する。このとき、チャンバー内に放電用ガス(例えばArガス等の希ガス)を導入することが好ましい。

【0010】

また、上述の金属微粒子の生成方法によって金属微粒子を生成し、その金属微粒子をペースト材(エポキシ系接着性樹脂やフェノール系接着性樹脂等)中に含有させることによって、電気異方性の導電ペーストを製造することができる。

【0011】

さらに、スパッタ装置のチャンバー内にシリコンウエハー等の半導体基板やガラス基板を装着し、上記のようにして生成した金属微粒子をその基板の上に堆積させることによって、基板の上に金属薄膜配線を形成することもできる。具体的には、その基板の上に、上述の金属微粒子の生成方法によって生成した金属微粒子を堆積させて金属薄膜を形成させ、その後、通常のフォトリソグラフィー技術を用いてその金属薄膜をパターニングすることで、金属薄膜配線を形成することが可能である。

【0012】

本実施形態によれば、プロセスガスとして不活性ガス(ヘリウム、アルゴンガス、クリプトンガス、窒素ガス等)が使用されるため、スパッタ装置のチャンバー部品が塩素等の腐食性ガスによって腐食することを抑制することができる。したがって、本実施形態によれば、腐食対策としての装置のメンテナンス作業、温度管理作業や装置シーケンス管理作業を省略することができる。そのため、金属微粒子、該金属微粒子を含有したペースト及び金属薄膜配線を安全にかつ安価に作製することが可能である。

【0013】

以下、本発明を実施例を参照して説明する。

【実施例】

【0014】

(第1の実施例)

図1は、本発明の第1の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。本実施例では、ターゲットとして銅ターゲットを用い、銅微粒子を生成する場合を例に挙げて説明する。

【0015】

まず、本実施例の金属微粒子の生成方法に使用するマグネトロンスパッタ装置の基本構成について説明する。このマグネトロンスパッタ装置は、チャンバー6と、チャンバー6内の下面側に絶縁部品5を介して設置されたターゲット電極1と、ターゲット電極1に接続されたDC電源4と、チャンバー6内の底面に配置された回収トレー10とを有している。チャンバー6には、放電用ガスを導入するガス導入口7と、チャンバー6から排気ガスを排気するガス排気口8とが設けられている。ガス導入口7とガス排気口8とは互いに連通し、接続経路20を介してチャンバー6に接続されている。これにより、チャンバー6内の圧力がガスの拡散のみで決定されるようになっている。

【0016】

DC電源4は、陰極側がターゲット電極1に接続され、陽極側が接地されている。ターゲット電極1は被スパッタ面が上方を向くように配置されており、その被スパッタ面上には銅ターゲット2が載置されている。ターゲット電極1には、被スパッタ面に対して水平な磁束ループを閉じるように生じさせるカソードマグネット3が設けられている。この磁束ループは、チャンバー6内にプラズマ100を生成したときに電子を銅ターゲット2の表面にトラップすることを目的として生成されるものである。磁束ループは単一でも複数でもよい。

【0017】

次に、上述したマグネトロンスパッタ装置の動作について説明する。

【0018】

まず、銅微粒子を生成する準備として、ガス排気口8に接続されている不図示の排気ポンプによって、チャンバー6内のベース圧力が1E−5Pa以下となるまでチャンバー6内を排気する。ガス導入を行っていないときのチャンバー6内の圧力値は、不図示の圧力計(たとえばフルレンジゲージやクリスタルイオンゲージなど)を用いて確認する。なお、不図示の加熱機構によってチャンバー6内の真空部品を加熱して、チャンバー6内の部品の水分や気化性の不純物を排気しやすい状態にすることにより、排気時間の短縮やチャンバー6内の清浄化を図ることができる。加熱機構による部品の加熱は、チャンバー6内のベース圧力が1E−5Pa以下となった段階で停止する。以上により、銅微粒子を生成する準備が完了する。

【0019】

続いて、銅微粒子の生成について説明する。

【0020】

まず、不活性ガスであるAr(アルゴン)ガス9等の希ガスを放電用ガスとしてガス導入口7から導入する。このとき、チャンバー6内の圧力を不図示の圧力計(たとえばダイヤフラムゲージ等)で測定する。そして、チャンバー6内の圧力が所望の圧力、たとえば26Paになるように、ガス排気口8と不図示の排気ポンプとの間に設置された不図示の可変オリフィスで排気コンダクタンスを調整する。所望の圧力に到達したところで、DC電源4をオンにして所望の電力、例えば0.5W/cm2をターゲット電極1に印加し、チャンバー6内にプラズマ100を生成させる。プラズマ100を生成した後、しばらくすると、銅ターゲット2からプラズマ100中に放出された銅原子が気相中に互いに結合し、プラズマ100中に銅微粒子101aが漂い始める。

【0021】

銅微粒子101aが気相中で成長するためには、銅原子の運動エネルギーをできるだけプラズマ100中で消失させ、銅原子を気相中にとどまらせて銅微粒子101aに成長させることが重要である。

【0022】

そのための一つめのポイントは、チャンバー6内の圧力を13Pa以上、好ましくは26Pa程度に維持して、銅原子や銅微粒子101aがガスに衝突する頻度を増加させることである。チャンバー6内の圧力の上限は26Pa程度とすることが好ましい。

【0023】

二つめのポイントは、ターゲット電極1からチャンバー6の内壁面までの距離をたとえば40mm以上、好ましくは100mm以上にすることである。これにより、チャンバー6内で銅ターゲット2からたたき出された銅原子がガスと衝突してエネルギーを消失する空間を十分に確保することができる。

【0024】

さらに、銅微粒子101aが気相中で成長するためには、銅微粒子101aの漂うのを妨げない環境をつくることが重要である。そのために、チャンバー6内にガスの流れが発生しないように、上述したようにガス導入口7とガス排気口8とを互いに連通させて接続経路20を介してチャンバー6に接続させることで、チャンバー6内の圧力制御をガス拡散を主体として行うことが好ましい。

【0025】

プラズマ100を生成させ、所定の時間放電を維持した後に、DC電源4をオフにしてプラズマ100の生成を終了する。DC電源4をオフにすると、プラズマ100中を漂っていた銅微粒子101aは、プラズマが存在していた領域よりも全方位的に外に広がるように拡散する。全方位的に拡散した銅微粒子101aは、チャンバー6の側壁や上壁に衝突してそれらの壁から跳ね返されたり、静電気によってチャンバー6の壁面に付着したり、空間中で速度を失って、そのままチャンバー6の底面に落下する。銅微粒子101aの一部は、チャンバー6の底面に設置されている金属微粒子回収部材としての回収用トレー10内に入り、回収用トレー内10に蓄積される。以下、回収用トレー内10に蓄積された銅微粒子を「銅微粒子101b」と称する。多くの銅微粒子101bを生成したい場合は、DC電源4のオン/オフを繰り返して、プラズマ100中での銅微粒子101aの生成と、プラズマ100の生成を終了させた状態での銅微粒子101aの全方位的な拡散とを繰り返し行う。これにより、回収トレー10内に多くの銅微粒子101bが蓄積される。

【0026】

最後に、チャンバー6内に不活性ガスを導入してチャンバー6を開放することにより、回収用トレー10内に蓄積された銅微粒子101bを回収することができる。

【0027】

上述したように、本実施例の金属微粒子の生成方法によれば、塩素ガスを使用することなく銅微粒子を生成することが可能である。したがって、スパッタ装置の構成部材が塩素ガスによって腐食するおそれがないため、スパッタ装置の管理に要する手間を省くことができる。また、スパッタ装置のチャンバーから塩素ガスが漏れ出ることもない。そのため、銅微粒子の生成を安全にかつ安価に行うことができる。

【0028】

また、本実施例によれば、直径の分布が均一な銅微粒子101bを生成することができた。具体的には、本実施例によって生成された全ての銅微粒子101bの80重量%以上の銅微粒子101bで、銅微粒子101bの直径が80nm〜150nmの範囲に分布していた。このように、本実施例によれば、直径の均一度が優れた銅微粒子を生成することが出来た。

【0029】

(第2の実施例)

図2は、本発明の第2の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。本実施例においても、ターゲットとして銅ターゲットを用い、銅微粒子を生成する場合を例に挙げて説明する。

【0030】

まず、本実施例の金属微粒子の生成方法に使用するマグネトロンスパッタ装置の基本構成について説明する。このマグネトロンスパッタ装置は、チャンバー6と、チャンバー6内の上面側に絶縁部品5を介して設置されたターゲット電極1と、ターゲット電極1に接続されたDC電源4とを有している。さらに、チャンバー6内の底面側には、チャンバー6内で生成された銅微粒子を回収する回収用基板14と、それを支持する基板ホルダー16とが配置されている。基板ホルダー16は、チャンバー6の底面の上に設置されたホルダー12と、ホルダー12の上に設置されたステージ13とを有しており、回収用基板14はステージ13の上に載せられている。

【0031】

チャンバー6には、放電用ガスを導入するガス導入口7と、チャンバー6から排気ガスを排出するガス排気口8とが設けられている。ガス導入口7とガス排気口8とは互いに連通し、接続経路20を介してチャンバー6に接続されている。これにより、チャンバー6内の圧力がガスの拡散のみで決定されるようになっている。

【0032】

DC電源4は、陰極側がターゲット電極1に接続され、陽極側が接地されている。ターゲット電極1は被スパッタ面が下方を向くように配置されており、ターゲット電極1の被スパッタ面は回収用基板14に対向している。その被スパッタ面には銅ターゲット2が取り付けられている。ターゲット電極1には、被スパッタ面に対して水平な磁束ループを閉じるように生じさせるカソードマグネット3が設けられている。この磁束ループは、チャンバー6内にプラズマ100を生成したときに電子を銅ターゲット2の表面にトラップすることを目的として生成されるものである。磁束ループは単一でも複数でもよい。

【0033】

さらに、本実施例におけるマグネトロンスパッタ装置では、チャンバー6内のターゲット電極1と基板ホルダー16との間にシャッター機構15が設けられている。シャッター機構15は開閉動作を行うことが可能な構成となっている。シャッター機構15が閉じた状態では、チャンバー6内のターゲット電極1が設置されている第1の空間と基板ホルダー16が設置されている第2の空間とが互いに遮断される。一方、シャッター機構15が開いた状態では、それらの空間が互いに連通した状態となる。このように、シャッター機構15は、チャンバー6内を上記の第1の空間と第2の空間とに仕切り、第1の空間と第2の空間とを連通させた状態と遮断させた状態とに切り替える。本実施例では、ターゲット電極1とシャッター機構15との距離は40mm以上好ましくは100mm以上である。

【0034】

第2の実施例で使用するマグネトロンスパッタ装置の動作について説明する。

【0035】

本実施例における銅微粒子101aを気相中に生成する過程は第1の実施例と同様である。したがって、本実施例では第1の実施例と異なる点に焦点を絞って説明する。

【0036】

本実施例におけるマグネトロンスパッタ装置は、回収用基板14とターゲット電極1とが互いに対向している点において第1の実施例と異なる。本実施例でも、シャッター15を開いた状態で、DC電源4をオンにしてチャンバー6内にプラズマ100を発生させ、その中に銅微粒子101aを生成させた後にDC電源4をオフにすることで、回収用基板14上に銅微粒子101bを蓄積することが可能である。しかしながら、ターゲット電極1の被スパッタ面が回収用基板14に対向しているため、シャッター機構15を開いた状態ではチャンバー6内に生成されるプラズマ100が回収用基板14にも及ぶ。そのため、多量の銅微粒子101bを回収しようとして、第1の実施例で説明したのと同様にDC電源4のオン/オフを繰り返すと、回収用基板14に回収された銅微粒子101bは、生成と消失とを繰り返すプラズマ100に繰り返し曝されることとなる。その場合、回収用基板14に回収された銅微粒子101bがプラズマ100の影響で互いに結合してしまう可能性がある。

【0037】

そこで本実施例では、プラズマ100中に銅微粒子101aを生成しているときは、シャッター機構15を閉じて、ターゲット電極1が設置されている空間と基板ホルダー16が設置されている空間とを互いに遮断する。そして、DC電源4をオフにする直前にシャッター機構15を開き、DC電源4をオフにしている間に銅微粒子101bが回収用基板14上に蓄積されるようにする。銅微粒子101aを生成するためにDC電源4を再びオンにするときは、その直前にシャッター機構15を閉じて上記の両空間を再び互いに遮断して、プラズマ100によって回収用基板14上の銅微粒子101b同士が結合することを防ぐ。

【0038】

なお、図2に示したマグネトロンスパッタ装置に回収用基板14を真空中で搬送する機構を追加すれば、チャンバー6を大気開放することなく銅微粒子101bを回収することが可能である。

【0039】

上述した第1及び第2の実施例では銅微粒子を生成する場合について説明したが、ターゲットの材料を銅から別の金属材料に変更すれば、他の金属微粒子を生成することができる。また、上述した各実施例ではターゲット電極1にDC電源4を接続したマグネトロンスパッタ装置を使用したが、ターゲット電極1にDC電源4の代わりにAC電源を接続してターゲット電極1に交流電力を印加しても、同様の作用効果を奏することが可能である。あるいは、ターゲット電極1にDC電源4とAC電源とを接続し、ターゲット電極1に直流電力と交流電力とを重畳的に印加しても、同様の作用効果を奏することが可能である。

【0040】

(第3の実施例)

上述した第1又は第2の実施例で生成した銅微粒子をフェノール系接着樹脂中に分散含有させて、電気異方性ペーストを製造した。この電気異方性ペーストを、液晶パネルの導線端子部とTABフィルムの導線端子との間に配置して両者を接着固定したところ、電気的導通性および接着性が良好な接続構造を得ることができた。

【0041】

(第4の実施例)

上述した第1又は第2の実施例におけるチャンバー6内の銅微粒子101bが堆積する位置にシリコンウエハー基板を配置し、その上に銅微粒子101bを堆積させた。これにより、一般的な銅薄膜よりも抵抗が低い銅薄膜をシリコンウエハー基板上に形成することができた。

【0042】

そして、通常のフォトリソグラフィー技術を用いてその金属薄膜を所望の形状にパターニングすることで、シリコンウエハー基板上に金属薄膜配線を形成することができた。

【図面の簡単な説明】

【0043】

【図1】図1は、本発明の第1の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。

【図2】図2は、本発明の第2の実施例に係る金属微粒子の生成方法に使用するマグネトロンスパッタ装置を示す概略図である。

【符号の説明】

【0044】

2 銅ターゲット

6 チャンバー

7 ガス導入口

8 ガス排気口

10 トレー

14 回収用基板

15 シャッター機構

100 プラズマ

101a,101b 銅微粒子

【特許請求の範囲】

【請求項1】

金属材料からなるターゲットをスパッタ装置のチャンバー内に設置し、前記チャンバー内の圧力を13Pa以上とした状態で前記チャンバー内にプラズマを生成して前記ターゲットをスパッタすることにより金属微粒子を生成することを特徴とする、金属微粒子の生成方法。

【請求項2】

前記スパッタ装置としてマグネトロンスパッタ装置を用いる、請求項1に記載の金属微粒子の生成方法。

【請求項3】

前記チャンバー内に放電用ガスを導入する、請求項1または2に記載の金属微粒子の生成方法。

【請求項4】

前記チャンバーには、前記チャンバー内に放電用ガスを導入するガス導入口と、前記チャンバーから放電用ガスを排気するガス排気口とが接続されている、請求項1から3のいずれか1項に記載の金属微粒子の生成方法。

【請求項5】

前記ガス導入口と前記ガス排気口とは互いに連通しており、前記ガス導入口及び前記ガス排気口は接続経路を介して前記チャンバーに接続されている、請求項4に記載の金属微粒子の生成方法。

【請求項6】

前記ターゲットを、前記チャンバーの内壁面から40mm以上の距離をおいて前記チャンバー内に設置する、請求項1から5のいずれか1項に記載の金属微粒子の生成方法。

【請求項7】

前記金属微粒子を堆積させて回収する金属微粒子回収部材を前記チャンバー内に配置する、請求項1から6のいずれか1項に記載の金属微粒子の生成方法。

【請求項8】

前記金属微粒子回収部材を前記チャンバーの底面に配置する、請求項7に記載の金属微粒子の生成方法。

【請求項9】

前記金属微粒子回収部材を、前記ターゲットの下方の前記ターゲットに対向する位置に配置する、請求項7に記載の金属微粒子の生成方法。

【請求項10】

前記チャンバー内を、前記ターゲットが配置された第1の空間と前記金属微粒子回収部材が配置された第2の空間とに仕切り、前記第1の空間と前記第2の空間とを連通させた状態と遮断させた状態とに切り替えるシャッター機構を前記チャンバー内に設置する、請求項8に記載の金属微粒子の生成方法。

【請求項11】

前記ターゲットと前記シャッター機構との間の距離を40mm以上とする、請求項10に記載の金属微粒子の生成方法。

【請求項12】

銅又は銅合金からなるターゲットを用いる、請求項1から11のいずれか1項に記載の金属微粒子の生成方法。

【請求項13】

請求項1から12のいずれか1項に記載の金属微粒子の生成方法によって生成された金属微粒子をペースト材に含有させる工程を有する、金属含有ペーストの製造方法。

【請求項14】

請求項1から12のいずれか1項に記載の金属微粒子の生成方法によって生成された金属微粒子を前記チャンバー内に設置した基板の上に堆積させて金属薄膜を形成する工程と、

前記金属薄膜をパターニングして配線を形成する工程と、

を有する、金属薄膜配線の形成方法。

【請求項1】

金属材料からなるターゲットをスパッタ装置のチャンバー内に設置し、前記チャンバー内の圧力を13Pa以上とした状態で前記チャンバー内にプラズマを生成して前記ターゲットをスパッタすることにより金属微粒子を生成することを特徴とする、金属微粒子の生成方法。

【請求項2】

前記スパッタ装置としてマグネトロンスパッタ装置を用いる、請求項1に記載の金属微粒子の生成方法。

【請求項3】

前記チャンバー内に放電用ガスを導入する、請求項1または2に記載の金属微粒子の生成方法。

【請求項4】

前記チャンバーには、前記チャンバー内に放電用ガスを導入するガス導入口と、前記チャンバーから放電用ガスを排気するガス排気口とが接続されている、請求項1から3のいずれか1項に記載の金属微粒子の生成方法。

【請求項5】

前記ガス導入口と前記ガス排気口とは互いに連通しており、前記ガス導入口及び前記ガス排気口は接続経路を介して前記チャンバーに接続されている、請求項4に記載の金属微粒子の生成方法。

【請求項6】

前記ターゲットを、前記チャンバーの内壁面から40mm以上の距離をおいて前記チャンバー内に設置する、請求項1から5のいずれか1項に記載の金属微粒子の生成方法。

【請求項7】

前記金属微粒子を堆積させて回収する金属微粒子回収部材を前記チャンバー内に配置する、請求項1から6のいずれか1項に記載の金属微粒子の生成方法。

【請求項8】

前記金属微粒子回収部材を前記チャンバーの底面に配置する、請求項7に記載の金属微粒子の生成方法。

【請求項9】

前記金属微粒子回収部材を、前記ターゲットの下方の前記ターゲットに対向する位置に配置する、請求項7に記載の金属微粒子の生成方法。

【請求項10】

前記チャンバー内を、前記ターゲットが配置された第1の空間と前記金属微粒子回収部材が配置された第2の空間とに仕切り、前記第1の空間と前記第2の空間とを連通させた状態と遮断させた状態とに切り替えるシャッター機構を前記チャンバー内に設置する、請求項8に記載の金属微粒子の生成方法。

【請求項11】

前記ターゲットと前記シャッター機構との間の距離を40mm以上とする、請求項10に記載の金属微粒子の生成方法。

【請求項12】

銅又は銅合金からなるターゲットを用いる、請求項1から11のいずれか1項に記載の金属微粒子の生成方法。

【請求項13】

請求項1から12のいずれか1項に記載の金属微粒子の生成方法によって生成された金属微粒子をペースト材に含有させる工程を有する、金属含有ペーストの製造方法。

【請求項14】

請求項1から12のいずれか1項に記載の金属微粒子の生成方法によって生成された金属微粒子を前記チャンバー内に設置した基板の上に堆積させて金属薄膜を形成する工程と、

前記金属薄膜をパターニングして配線を形成する工程と、

を有する、金属薄膜配線の形成方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−173975(P2009−173975A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−11801(P2008−11801)

【出願日】平成20年1月22日(2008.1.22)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月22日(2008.1.22)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

[ Back to top ]