金属微粒子含有高分子フィルムとその製造方法および用途。

【課題】金属微粒子含有高分子フィルムとその製造方法、およびその用途を提供する。

【解決手段】フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルムであり、例えば、金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後に有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルム表層部分に取り込ませてなる金属微粒子含有高分子フィルムとその製造方法。

【解決手段】フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルムであり、例えば、金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後に有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルム表層部分に取り込ませてなる金属微粒子含有高分子フィルムとその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属微粒子を含有する高分子フィルムとその製造方法および用途に関する。特に本発明は、サイズが100nm以下の球状金微粒子、またはロッド形状の金微粒子が高分子フィルムの片方の表面層部分に密集して含有されている金属微粒子含有高分子フィルムとその製造方法および用途に関する。

【背景技術】

【0002】

溶媒中に分散した金属微粒子に光を照射すると局在表面プラズモン共鳴(Localized Surface Plasmon resonance:LSPR)と呼ばれる共鳴吸収現象が生じる。この吸収現象は金属の種類と形状、そして溶媒の屈折率によって吸収波長が決定される。例えば、球状の金微粒子が水に分散した場合は530nm付近に吸収域を持ち、金微粒子の形状を短軸10nm程度のロッド状(金ナノロッド)にすると、ロッドの短軸に起因する530nm付近の吸収の他に、ロッドの長軸に起因する長波長側の吸収を有することが知られている(非特許文献1)。なお、本発明において、ロッド状とは、非特許文献1に記載されているように、形状が円柱状ないし棒状のものを云い、長さが短い方向を短軸と云い、長い方向を長軸と云う。長軸長さ、短軸長さの数値に基づいた吸収波長の理論計算が可能である。また、非特許文献2に記載されているように、金ナノロッドは表面には異なる結晶面が存在しており、単純な円柱ではなく多面体構造である。

【0003】

これらの金属微粒子分散液は、低分子化合物や高分子化合物などの界面活性剤を保護剤として金属微粒子表面に吸着ないし結合させることによって、金属微粒子が凝集することなく安定に溶媒に分散させることができる。特に球状金微粒子は凝集状態の変化や微粒子周辺の環境によって、また金ナノロッドは形状の変化や凝集状態の変化、金ナノロッド周辺の環境によって分光特性が変化する特異な金属微粒子であり(非特許文献3、4、5)、可視光や近赤外光をプローブとして用いる新しい分光分析の材料として可能性がある。

【0004】

球状金微粒子は、球体の形状をしたアスペクト比が1の金微粒子であり、クエン酸三ナトリウムを溶解した水中で合成することができ、例えば、クエン酸三ナトリウム水溶液中の金イオンを熱で還元することによって合成することが可能であり、合成した球状金微粒子はその表面に吸着しているクエン酸イオンの保護作用によって水中で安定に分散する(非特許文献6)。

【0005】

金ナノロッドはアスペクト比が1より大きいロッド状の金微粒子であり、カチオン性界面活性剤である第四級アンモニウム塩のヘキサデシルトリメチルアンモニウムブロミド(CTAB)を溶解した水中で合成することができ、例えばCTAB水溶液中の金イオンを化学還元、電気還元、光還元などによって合成することが可能であり、合成した金微粒子はその表面に吸着しているCTABの保護作用によって水中で安定に分散する(特許文献1、2、3、4)。

【0006】

一方、近年、金属微粒子のLSPR特性解明に向けた基礎研究が活発に行われている。高感度な表面増強ラマン分光法(Surface Enhanced Raman Scattering:SERS)や蛍光増強を得るためには、エキシトンカップリングと呼ばれる金属微粒子間で発生するホットサイト(非特許文献7)や、ナノ構造のエッジ部分で発生する著しく増強された電場を活用することが重要となり、そのような増強効果の得られる金ナノロッドの構造体を作製する技術が検討されてきている(非特許文献8)。

【0007】

非特許文献8の方法によれば、電子ビームリソグラフィーの技術を用いて基板上に一定間隔で金ナノロッドを造形することが可能である。この方法では精度高く金ナノロッドを一定間隔に配置可能である。

【0008】

また、ヘキサンなどの水と混和しない非水系有機溶媒と金属微粒子水分散液を接触させて液−液界面に粒子薄膜を析出し、これにアセトニトリルやアルコールなどの極性溶媒を注入することにより、液−液界面に粒子薄膜を析出させる方法、さらには、粒子薄膜を基材表面に移しとる方法が報告されている(非特許文献9、10、特許文献5)。

【0009】

また、金属微粒子を含有する高分子フィルム薄膜の新しい作製法として、長鎖アルキルチオールが吸着した球状金微粒子のトルエン分散液に、フィルムを形成する高分子としてポリメチルメタクリレートを溶解した溶液を水表面に展開しておき、トルエンを揮発して球状金微粒子がフィルム化する水面展開法が報告されている(非特許文献11)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2004−292627号公報

【特許文献2】特開2005−97718号公報

【特許文献3】特開2006−169544号公報

【特許文献4】特開2006−118036号公報

【特許文献5】特開2006−192398号公報

【非特許文献】

【0011】

【非特許文献1】S-S.Chang S-S.Changetal,Langmuir,15,p701(1999)

【非特許文献2】Z.L.Wang,M.B.Mohamed,S.Link,M.A.El-Sayed,Surface Science,440,L809(1999)

【非特許文献3】K.Honda,Y.Niidome,N.Nakashima,H.Kawazumi,S.Yamada,Chem.Lett.,35,p854(2006)

【非特許文献4】Y.Niidome,H.Takahashi,S.Urakawa,K.Nishioka,S.Yamada,Chem.Lett.,33,p454(2004)

【非特許文献5】S.Link,M.A.El-Sayed,J.Phys.Chem.B,109,p10531(2005)

【非特許文献6】J. Turkevich, P.C. Stevenson, J. Hiller, Discuss. Faraday Soc. 11 (1951) 55.

【非特許文献7】P. K. Jain, S. Eustis, M. A. El-Sayed, J. Phys. Chem. B, 110, p18243(2006)

【非特許文献8】K. Ueno, S. Juodkazis, V. Mizeikis, K. Sasaki, H. Misawa, J. AM. CHEM. SOC., 128, p14226(2006)

【非特許文献9】F. Reincke, S. G. Hickey, W. K. Kegel, D. Vanmaekelbergh, Angew. Chem. Int. Ed., 43, p458(2004)

【非特許文献10】M. Suzuki, Y. Yasuro, N. Terasaki, K. Inoue, Y. Kuwahara, S. Yamada, Jpn. J. Appl. Phys., 43, No.4B, p554(2004)

【非特許文献11】J.Pang, S.Xiong, F. Jaeckel, Z.Sun, D.Dunphy, C.J.Brinker, J.Am.Chem.Soc., 130, p3284(2008)

【発明の概要】

【発明が解決しようとする課題】

【0012】

非特許文献8の方法では、電子ビーム照射装置など大規模な装置が必要であるため製造コストが高く、また基板の大面積化は困難であり、さらに金ナノロッドを基板上に二次元に造形することは可能であるが、三次元に多層配置する設計はできない。また、非特許文献9、非特許文献10、および特許文献5の方法は、金属微粒子や金ナノロッドを基板上に薄膜として固定化することは可能であるが、最初に形成した薄膜の上に上記処理を施しても、基板薄膜の表面に薄膜が積層されず、安定に多層化することができない。

【0013】

非特許文献11の方法では、非水溶性の分散剤が吸着して金微粒子が安定に分散している金微粒子分散液に、フィルムを形成する高分子を溶解しているが、水中に分散している金微粒子を非水溶性の高分子を用いてフィルム化する場合には、高分子が水に相溶しないため、この技術は適用できない。特に金ナノロッドを大量かつ均一形状に合成する方法としては、水中での合成方法しか知られていない。水中に分散した金微粒子を非水系の有機溶剤に分散させる場合には、金微粒子の表面を有機溶剤に可溶性のある有機化合物で修飾しなければならず、その場合、金微粒子の分布を制御することが極めて困難であり、金微粒子は高分子フィルム内に均一に分散するので、例えばフィルムの一方の表面に金微粒子を高濃度に分布させて伝導性を付与することはできない。

【0014】

一方、気液界面の有機分子薄膜を基材表面に移し取る技術としては、Langmuir-Blodgett法(LB法)が知られているが、LB法ではコンピュータ制御の可動性バリアを用いて界面面積を制御する方法が一般的であり、液液界面も同様の手法で作製することが可能であるが、可動性バリアの制御は簡便ではない。

【0015】

本発明は、従来技術における上記課題を解決したものであり、金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後、有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、金属微粒子薄膜凝集体をフィルム表層部分に含有固定させて回収する技術を提供するものであり、また、フィルム表層部分に金属微粒子薄膜凝集体が含有固定された高分子フィルムとその製造方法および用途を提供する。

【課題を解決するための手段】

【0016】

本発明によれば、以下の構成からなる高分子フィルムとその製造方法および用途が提供される。

〔1〕フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルム。

〔2〕 上記[1]の高分子フィルムが複数枚積層されてなる金属微粒子含有高分子フィルム。

〔3〕金属微粒子が直径100nm以下の球状金微粒子、または長軸の長さが400nm未満であってアスペクト比が1より大きいロッド状の金微粒子である上記[1]または上記[2]に記載する金属微粒子含有高分子フィルム。

〔4〕金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後、有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、該金属微粒子薄膜凝集体がフィルムの片側表層部分に含有された高分子フィルムを製造する方法。

〔5〕有機保護剤が吸着した金属微粒子の水分散液と、水と相溶せず水より比重の小さい有機溶剤に高分子を溶解した高分子溶液とを混合して水相と有機相に分離した分離溶液を形成し、これに有機保護剤を溶解する溶解液を添加して上記分離溶液の液液界面に金属微粒子の凝集体を形成させ、次いで有機溶媒を揮発させることによって上記有機相に含まれる高分子をフィルム化して上記液液界面の金属微粒子凝集体を該フィルムに取り込ませ、該フィルムの液液界面側の表層部分に金属微粒子凝集体を含有する高分子フィルムを製造する上記[4]に記載する高分子フィルムの製造方法。

〔6〕金属微粒子に吸着している有機保護剤が水分散性である上記[4]または上記[5]に記載する高分子フィルムの製造方法。

〔7〕金属微粒子に吸着した水分散性の有機保護剤がクエン酸三ナトリウム、またはヘキサデシルトリメチルアンモニウムブロミドであり、水と相溶せず水より比重の小さい有機溶媒が炭化水素であり、金属微粒子に吸着している有機保護剤を溶解する溶解液がアセトニトリルおよび/またはメタノールである上記[4]〜上記[6]の何れかに記載する高分子フィルムの製造方法。

〔8〕フィルムを形成する高分子が導電性高分子または非導電性高分子である上記[4]〜上記[7]の何れかに記載する高分子フィルムの製造方法。

〔9〕フィルムを形成する導電性高分子がポリ(3−ドデシル)チオフェンである上記[8]に記載する高分子フィルムの製造方法。

〔10〕フィルムを形成する非導電性高分子がポリメチルメタクリレートである上記[8]に記載する高分子フィルムの製造方法。

〔11〕上記[1]〜上記[3]に記載する高分子フィルムを用いた光学フィルター材料、電磁波吸収材料、光電変換素子材料、表面増強ラマン散乱センシング材料。

【発明の効果】

【0017】

本発明の金属微粒子含有高分子フィルムは、薄膜状の金属微粒子が高分子フィルム中に保持されており、金属微粒子は高分子フィルムの片方の表層部分に密集して含有されているので、この片側表層部分に導電性を発現させることができる。

【0018】

本発明の金属微粒子含有高分子フィルムは、可視光〜近赤外域の光に対して表面プラズモン共鳴による吸収機能を有しており、光学フィルターとして利用することができる。また、可視光〜近赤外域の光を表面プラズモン共鳴により吸収して熱や光電流に変換することができるので、光熱変換材料や太陽電池などの光電変換素子材料として利用できる。

【0019】

さらに本発明の金属微粒子含有高分子フィルムは多様な張り合わせが可能であるため、金属微粒子層と高分子層を規則的に積層することができ、粒子間の電場増強効果を利用した表面増強ラマン散乱センシング材料として有効である。

【0020】

また、本発明の製造方法によれば、水中に分散している金属微粒子を薄膜状に凝集させた後に非水溶性の高分子フィルム表層部分に取り込ませることによって、金属微粒子を薄膜状のまま安定に回収することができ、また金属微粒子の分布を制御して安定に回収することができる。

【図面の簡単な説明】

【0021】

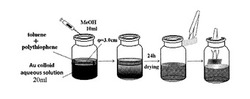

【図1】本発明の製造方法の工程を示す説明図

【図2】本発明の高分子フィルムの概念図

【図3】実施例1、2の結果を示すグラフ

【図4】実施例3、4の結果を示すグラフ

【図5】実施例4のSEM表面観察図

【図6】実施例4のSEMフィルム断面観察図

【図7】実施例5のSEM表面観察図

【発明を実施するための形態】

【0022】

以下、本発明を実施形態に基づいて具体的に説明する。

〔金属微粒子含有高分子フィルム〕

本発明の高分子フィルムは、フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルムである。

【0023】

本発明の高分子フィルムは、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されており、従って、フィルム断面に対して金属微粒子が非対称に分布しており、片方の表層部分に含まれる金属微粒子の密度が高い。例えば、片方の表層部分の金属微粒子の密度は、充填率(フィルム表面の金属微粒子占有面積/フィルム面積×100[%])で80〜100%である。

【0024】

フィルムを形成する高分子は水に溶解しない、または水に対する溶解性の低い導電性高分子または非導電性高分子から選択され、水と相溶しない非水系の有機溶媒に溶解して使用される。この高分子を含む有機溶媒液は、金属微粒子の水分散液に混合すると、水分散液(水相)が下側に有機溶媒液(有機相)が上側に分離して液液界面が形成される。さらに、有機相に含まれる高分子をフィルム化すると、この高分子は水に溶解しないのでフィルム化が水相に進行せず、液液界面に形成された金属微粒子薄膜凝集体を該界面側のフィルム表層部分に制限して取り込ませることができる。

【0025】

導電性高分子としては、水に溶解せず又は水に難溶であって、比較的高い導電性を有するものが好ましい。導電性が高ければ、金属微粒子凝集薄膜が含まれるフィルム面と金属微粒子凝集薄膜を含まないフィルム面の間が導通(電荷を移動)しやすくなる。具体的には、導電性高分子としては、ポリアニリン、ポリピロール、ポリチオフェン、ポリフェニレンビニレン、ポリパラフェニレン、ポリアセチレンなどを用いることができる。導電性を向上させるためドーピングされていてもよい。特に、ポリ(3−ドデシル)チオフェンが有機溶媒へ溶解し、水へ溶解しないため好ましい。

【0026】

導電性高分子フィルム層の膜厚は10nm〜1000nmの範囲内が好ましい。膜厚が上記範囲より薄いと、金属微粒子凝集薄膜の存在するフィルム面と存在しないフィルム面との間の導通がしやすくなるため、フィルム片面のみ導電する非線形の導電性を形成する場合に不都合になる。一方、膜厚が上記範囲より厚いと体積抵抗が大きくなる。

【0027】

非導電性高分子としては、水に溶解せず又は水に難溶であって、比較的高い絶縁性を有するものが好ましい。絶縁性が高ければ、金属微粒子凝集薄膜を含むフィルム面と金属微粒子凝集薄膜を含まないフィルム面を絶縁しやすくなる。具体的には、非導電性高分子としては、アクリル樹脂、ポリエステル樹脂、アルキド樹脂、ウレタン樹脂、シリコーン樹脂、フッ素樹脂、エポキシ樹脂、ポリカーボネート樹脂、ポリ塩化ビニル樹脂、ポリスチレン、ナイロン、ポリ塩化ビニリデン、ポリフッ化ビニリデンなどの各種有機樹脂や、ラジカル重合性のオリゴマー(場合により硬化剤やラジカル重合開始剤と併用する)が代表的なものとして挙げられる。特に、ラジカル重合性のオリゴマーであるポリメチルメタクリレートが有機溶媒へ溶解し、フィルム形成後に光硬化することが可能であり、金属微粒子間の距離制御などに有効であるため好ましい。

【0028】

非導電性高分子フィルム層の膜厚は10nm〜1000nmの範囲内が好ましい。膜厚が上記範囲より薄いと、金属微粒子凝集薄膜の存在するフィルム面と存在しないフィルム面の間が導通しやすくなるため、フィルム片面のみ導電する非線形の導電性を形成する場合に不都合になる。

【0029】

本発明で使用する金属微粒子は、例えば、直径100nm以下の球状金属微粒子、または長軸の長さが400nm未満であって、アスペクト比が1より大きいナノサイズの金属微粒子(金属ナノロッドと云う)であり、具体的には、例えば、上記サイズの球状金微粒子または金ナノロッドである。

【0030】

本発明の高分子フィルムにおいて、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されているとは、フィルムが積層されていない状態で、フィルムの一方の表層部分に金属微粒子が高濃度に含有されており、他方の表層部分には金属微粒子が含まれていないか、又は金属微粒子の濃度がゼロに近いことを云う。また、金属微粒子が高濃度に含有されているとは、例えば、金属微粒子が薄膜状の凝集体の状態で含有されていることを云う。

【0031】

本発明の高分子フィルムは、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されている高分子フィルムを複数枚積層してなる態様を含む。この高分子フィルムを積層したものは金属微粒子層と高分子層とが規則的に配列された構造を有する高分子フィルムを形成することができる。

【0032】

〔製造方法〕

本発明の製造方法は、金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後、有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、該金属微粒子薄膜凝集体がフィルムの片側表層部分に含有された高分子フィルムを製造する方法である。

【0033】

本発明の製造方法は、具体的には、例えば、有機保護剤が吸着した金属微粒子の水分散液と、水と相溶せず水より比重の小さい有機溶剤に高分子を溶解した高分子溶液とを混合して水相と有機相に分離した分離溶液を形成し、これに有機保護剤を溶解する溶解液を添加して上記分離溶液の液液界面に金属微粒子の凝集体を形成させ、次いで有機溶媒を揮発させることによって上記有機相に含まれる高分子をフィルム化して上記液液界面の金属微粒子凝集体を該フィルムに取り込ませ、該フィルムの液液界面側の表層部分に金属微粒子凝集体を含有する高分子フィルムを製造する方法である。

【0034】

本発明の高分子フィルムの製造方法において、有機保護剤が吸着した金属微粒子が分散した水分散液とは、例えば、界面活性剤が吸着した金微粒子が水に分散した水分散液である。界面活性剤は金微粒子の合成の際に水中に添加され、金微粒子の表面に吸着させることによって、金微粒子を水中で安定に分散させることができる。

【0035】

有機保護剤の界面活性剤としては、クエン酸塩、カチオン性界面活性剤、アニオン性界面活性剤、両性界面活性剤、非イオン性界面活性剤を使用することができる。

【0036】

球状金微粒子の界面活性剤としては、クエン酸塩を使用することができ、クエン酸のナトリウム塩、カリウム塩等のアルカリ金属塩が挙げられる。特に、クエン酸三ナトリウムを有機保護剤として使用した球状金微粒子の水分散液は、球状金微粒子の表面にクエン酸が吸着し、高い安定性が得られる。

【0037】

クエン酸三ナトリウムが球状金微粒子に吸着した球状金微粒子水分散液を使用すると、この水分散液を有機溶媒液と混合した溶液において、水相と有機相の液液界面に球状金微粒子が凝集した薄膜を再現良く形成することができる。

【0038】

クエン酸三ナトリウムが吸着した球状金微粒子分散液において、金濃度は0.01〜10mmol/Lの濃度範囲がよく、0.1〜0.3mmol/Lの濃度範囲が好ましい。金濃度がこの濃度より低い場合、得られる球状金微粒子の凝集薄膜の密度が低くなり、金濃度がこの範囲より高い場合、凝集薄膜の膜厚が制御し難くなる傾向がある。

【0039】

金ナノロッドの界面活性剤としては、カチオン性界面活性剤を使用することができる。特にカチオン性界面活性剤としては、次式(I)で示される第四級アンモニウム塩や

、第一級アミン塩、第ニ級アミン塩、第三級アミン塩などを使用することができる。第四級アンモニウム塩としては、具体的には、ヘキサデシルトリメチルアンモニウムブロミド(CTAB)など用いることができる。

CH3(CH2)nN+(CH3)3Br- (nは1〜15の整数) … (I)

【0040】

四級アンモニウム塩のCTABが金ナノロッドに有機保護剤として吸着した金ナノロッド水分散液を使用すると、この水分散液を有機溶媒液と混合した溶液において、水相と有機相の液液界面に金ナノロッドが凝集した薄膜を再現良く形成することができる。

【0041】

CTABが吸着した金ナノロッド水分散液において、金濃度は0.01〜10mmol/Lの濃度範囲がよく、0.1〜0.3mmol/Lの濃度範囲が好ましい。金濃度がこの濃度より低い場合、得られる金ナノロッドの凝集薄膜の密度が低くなり、金濃度がこの範囲より高い場合、凝集薄膜の膜厚が制御し難くなる傾向がある。

【0042】

本発明において、水と相溶しない有機溶媒は、水より比重が小さく、水と混合した場合に相分離する有機溶媒であれば制限なく用いることができ、ヘキサン、ヘプタン、シクロヘキサンのような脂肪族炭化水素が好ましく、トルエン、ベンゼンなどの芳香族炭化水素、さらにクロロホルム、ジクロロメタンなどのハロゲン系溶媒も利用可能である。

【0043】

上記有機溶媒に高分子を溶解した有機溶媒液を用い、この有機溶媒液と金属微粒子水分散液とを混合して水相と有機相に分離した分離溶液を形成する。この分離溶液に上記金属微粒子に吸着している有機保護剤(界面活性剤)を溶解する溶解液を添加して分離溶液の液液界面(水相と有機相の液液界面)に金属微粒子の凝集体を形成させる。

【0044】

有機保護剤を溶解する溶解液としては、有機保護剤である界面活性剤の溶液への溶解性を増加して金微粒子の表面から一部の界面活性剤を脱離させ、水中における金微粒子の分散安定性を低減させることによって、水相と有機相の二層分離溶液の液液界面において、金微粒子を凝集させるような溶媒であればよい。

【0045】

界面活性剤が吸着している金微粒子は水分散液中で安定に分散している。この水分散液に界面活性剤の溶解液を添加すると、界面活性剤の一部が溶解して金微粒子表面から離脱し、溶解液の添加量に応じて金微粒子の分散性が次第に低下して、金微粒子が沈降せずに凝集するようになり、界面張力の作用によって金属微粒子が水相と有機相の液液界面に薄膜状に凝集し、金微粒子の凝集体薄膜が形成される。

【0046】

溶解液による金微粒子表面の界面活性剤の脱離する割合が多くなると、金微粒子の凝集体が大きく成長し、その自重で沈降してしまうので、このような沈降を生じることなく、金微粒子の凝集体薄膜が形成されるように溶解液の種類および添加量を調整する。溶解液の添加量を適切な量に設定することによって、界面活性剤の脱離する割合を調整し、具体的には、例えば、金微粒子の沈降量を無視できるような最低限の添加量にして、界面活性剤が脱離した金微粒子が水中で沈降しない程度の凝集体を形成し、界面張力の作用によって、上記界面に金微粒子を凝集させて凝集体薄膜を形成する。

【0047】

例えば、界面活性剤がクエン酸三ナトリウム、またはCTABの場合には、溶解液としてアセトニトリルおよび/またはメタノールが好適であり、アセトニトリルおよび/またはメタノールの添加量は、金微粒子水分散液/非水系溶媒の液量の体積合計量と概ね同体積量を添加すればよい。

【0048】

金微粒子水分散液と上記有機溶媒液とからなる二層分離溶液を用いることによって、二層分離界面に金微粒子凝集体薄膜を安定に形成することができる。具体的には、例えば、上記二層分離溶液では、金微粒子水分散液の液面(界面)が有機溶媒に接触しているので、上記液面の波立ちなどの動きが抑制され、金微粒子凝集体の薄膜が形成されやすく、さらに界面張力が外圧として凝集体薄膜に加わり、高密度な薄膜を形成することができる。

【0049】

金属微粒子の薄膜凝集体を形成した後に、有機相に含まれている有機溶媒を揮発させて高分子フィルムを析出させる。有機溶媒を揮発させるには、例えば二層分離溶液を室温で乾燥すればよい。析出した高分子フィルムの水相側の表層は金属微粒子凝集薄膜に接触しており、フィルム化の進行に伴って上記表層部分に金属微粒子凝集薄膜が取り込まれ、この表層部分に金属微粒子が含有された高分子フィルムが形成される。さらに有機溶媒の揮発と高分子のフィルム化によって有機相が消滅し、金属微粒子が含有された高分子フィルムが水層に浮かんだ状態で得られる。

【0050】

高分子フィルムの膜厚は有機溶媒に含まれる高分子の濃度と有機溶媒量によって制御することができる。高分子の濃度は0.01〜10g/Lがよく、0.05〜2g/Lが好ましい。高分子濃度がこれより高いと相対的に有機溶媒量が少なくなり、二層分離した状態が得られ難い。一方、高分子濃度がこれより低いと相対的に有機溶媒量が多くなり、揮発に要する時間が多くなる。

【0051】

水層上に形成された高分子フィルムは、ピンセットなどでそのまま掴み取ることができる。掴み取った高分子フィルムは、乾燥して長期保管することが可能である。

【0052】

さらに金属微粒子凝集体薄膜を含有する高分子フィルムは、基板表面に移し取ることも可能である。高分子フィルムを基板表面に移し取るには、上記高分子フィルムが浮かんでいる水分散液に基板(表面を親水化処理した基板やITOなどの導電膜付ガラス)を挿入し、水分散液の液面を横切るように基板をゆっくり引き上げ、上記高分子フィルムを基板表面に付着させればよい。高分子フィルムがそのまま基板上に移動し、基板上に高分子フィルムが移し取られる。この高分子フィルムが付着した基板は乾燥して長期保管することができる。

【0053】

なお、気液界面の有機分子薄膜を基材表面に移し取る方法としてLB法が知られているが、LB法では基板を引き上げるときの圧力が一定に保たれるようにバリアを動かしているのに対し、上記引上げ方法は、液面に大気圧が加わることによって引上げ圧力が一定に保たれる点は類似しているが、本来、摂動としての外圧を加えていないので従来のLB法とは異なり、操作が容易であり、金属微粒子凝集体薄膜を含有する高分子フィルムを安定に基板表面に移し取ることができる。

【0054】

基板上に移し取った高分子フィルムの表面に更に高分子フィルムを積層させてもよい。具体的には、例えば、最初の高分子フィルムが付着した基板を次の高分子フィルムが形成された水分散液に再び挿入し、上記液面を横切るようにこの基板をゆっくり引き上げ、最初の高分子フィルムの表面に次の高分子フィルムを付着させて積層すればよい。

【0055】

本発明に用いる基板は特に限定されず、高分子フィルムを吸着できれば制限なく使用することができる。例えば、ガラス、プラスチック、金属などを用いることができる。

【0056】

基板の表面は、高分子フィルムの金属微粒子凝集体薄膜面が安定に吸着するように、清浄にしておくことが望ましい。例えば、基板がガラスの場合、30%過酸化水素水溶液/28%アンモニア水溶液を1:1の体積比で混合した溶液に浸漬し、80℃で30分間熱することにより表面を親水化処理する。

【0057】

上記操作の一連の処理工程を以下に示す。

有機保護剤(界面活性剤)が吸着した金属微粒子が分散した水分散液と、高分子を溶解した水よりも比重が小さく水と相溶しない有機溶媒液を混合して水相と有機相が分離し二層分離溶液(水相が下側に有機相が上側に分離)を形成し、この分離溶液に金属微粒子の界面活性剤を溶解する溶解液を添加し、二層分離溶液の界面に金属微粒子が薄膜状に凝集させる。

【0058】

金属微粒子を凝集させた後に有機相に含まれている有機溶媒を揮発させる。有機溶媒の揮発によって高分子がフィルム状に析出し、フィルムの界面側表層部分が金属微粒子凝集薄膜に接触して形成され、該表層部分に金属微粒子が取り込まれた高分子フィルムが得られる。

【0059】

この高分子フィルムをピンセットなどで直接つかみ取り、乾燥させて金属微粒子含有フィルムを得る。または、溶液中に垂直に挿入した基板をゆっくりと上記界面を横切るように引き上げ、界面の高分子フィルムをそのまま基板上に移し取り、乾燥させ、基板に吸着させた金属微粒子含有高分子フィルムを得る。

【0060】

金属微粒子凝集薄膜の一層あたりの膜厚は金属微粒子の粒子径(ロッド形状の場合は短軸の長さ)の1倍〜5倍であり、金属微粒子が不規則にあらゆる方向に凝集した緻密な状態で薄膜を形成している。

【0061】

本発明の高分子フィルムにおける金属微粒子凝集薄膜は、球状金微粒子または金ナノロッドが相互に密接して凝集しており、これに由来するプラズモンカップリングの吸収が波長530nm〜2000nmに確認される。

【0062】

金属微粒子凝集薄膜を含有する本発明の高分子フィルムは、金属微粒子の吸収機能を利用した光学フィルター材料として好適であり、球状金微粒子の可視光の吸収機能や金ナノロッドの近赤外吸収機能を利用した可視光吸収フィルター材料や近赤外吸収フィルター材料として好適である。

【0063】

また、高分子フィルムに含有されている金属微粒子凝集薄膜は金属微粒子が多点接触し固定化された三次元構造体であるため高い導電性を有しており、本発明の高分子フィルムは電磁波吸収材料として好適である。

【0064】

さらに、本発明の高分子フィルムは、紫外〜近赤外域の光を表面プラズモン共鳴により吸収し、熱や光電流に変換することができるので、光熱変換材料や太陽電池などの光電変換素子材料として好適である。

【0065】

また、本発明の高分子フィルムは、多様な張り合わせが可能であるため、金属微粒子層と高分子層を規則的に並べることができ、粒子間の電場増強効果を利用した表面増強ラマン散乱センシング材料として好適である。

【実施例】

【0066】

以下、本発明を実施例および比較例によって具体的に示す。なお、以下の実施例および比較例において、球状金微粒子は、非特許文献6に記載されるクエン酸三ナトリウムを有機保護剤として塩化金酸を水中で還元して合成された直径10nm、アスペクト比1の球状の金微粒子である。また、金ナノロッドは、特許文献3に示されるCTABを有機保護剤として塩化金酸を水中で還元して合成された長軸40nm、短軸10nm、アスペクト比10のロッド形状の金微粒子である。基板にはガラスを使用した。また分光特性は日本分光株式会社製品(製品名V−570)を用いて測定した。

【0067】

クエン酸三ナトリウムで保護された球状金微粒子は次の手順で準備した。

クエン酸三ナトリウム水溶液(金含有濃度2.4×10-4 mmol/L)中で合成された球状金微粒子水分散液(球状金ナノ粒子含有量1.7×1013個)20mlを準備した。

【0068】

CTAB含有金ナノロッド水分散液は次の手順で準備した。

CTAB水溶液(濃度400mmol/L)中で合成された金ナノロッド水分散液(金含有濃度1.6×10-3mol/L)5mlを遠心分離(10000g×15分)し、上澄みのCTAB水溶液を除去し、沈降した金ナノロッドを水5mlで再分散した。この遠心分離操作を3回行って余剰のCTABを除去し、表面にCTABが吸着した金ナノロッド水分散液(金含有量:1.6×10-3mol/L)5mlを準備した。

【0069】

ガラス基板は次の手順で準備した。

ガラス板(10mm×10mm×2mm)を、30%過酸化水素水溶液/28%アンモニア水溶液を1:1の体積比で混合した溶液に浸漬した後、80℃で30分間熱してガラス板の表面を親水化処理した。

【0070】

〔実施例1〕

図1に処理方法の概略図を示す。

球状金微粒子(NS)水分散液20mlとポリ(3−ドデシル)チオフェン(P3DT、重量平均分子量162000)を0.13g/Lの濃度で溶解したトルエン溶液3mLをサンプル管に加え、有機溶媒(トルエン)/水の二層分離溶液を調製した。この二層溶液に溶解液としてメタノール10mlを勢いよく加えると、球状金微粒子水分散液は濃橙色から濃青色に変化し、有機溶媒/水の液液界面に金微粒子の凝集薄膜が形成された(上から順に有機溶媒/金微粒子凝集薄膜/水)。その後、室温でトルエンを揮発させると金微粒子凝集薄膜の上にトルエンに溶解していたP3DTがフィルム状に析出し、球状金微粒子の凝集薄膜を片面表層部分に取り込んだ高分子フィルム(NS−P3DTフィルム)が水分散液に浮いた状態で得られた。この高分子フィルムのイメージ図を図2に示す。

【0071】

次いで、予め二層分離溶液に差し込んでおいたガラス基板(ITO付)を水分散液の液面に対して垂直に引き上げると、該液面のNS−P3DTフィルムはガラス基板表面に移し取られた。この基板を風乾し、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−P3DTフィルム−ガラス基板1)が得られた。高分子フィルムの膜厚は約400nmであった。NS−P3DTフィルム−ガラス基板1の分光特性を測定した結果を図3に示す。500〜650nm付近にはP3DT由来の吸収が確認され、700nm付近には球状金微粒子が密接に凝集していることに由来するエキシトンカップリングが確認された。

【0072】

〔実施例2〕

P3DT濃度0.10g/Lの水分散液を用いる以外は実施例1と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−P3DTフィルム−ガラス基板2)を得た。高分子フィルムの膜厚は約400nmであった。NS−P3DTフィルム−ガラス基板2の分光特性を測定した結果を図3に示す。実施例1と同様に、500〜650nm付近にP3DT由来の吸収が確認され、700nm付近には球状金微粒子が密接に凝集していることに由来するエキシトンカップリングが確認された。なお、P3DTの添加量を実施例1より低減しているためP3DT由来の吸収は弱くなることが確認された。

【0073】

〔実施例3〕

ポリ(3−ドデシル)チオフェン(P3DT)の代わりにポリメチルメタクリレート(PMMA、重量平均分子量44700)を1.0g/Lの濃度で溶解したトルエン溶液3mLを使用する以外は実施例1と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−PMMAフィルム−ガラス基板3)を得た。高分子フィルムの膜厚は約3.6μmであった。NS−PMMAフィルム−ガラス基板3の分光特性を測定した結果を図4に示す。PMMAの由来の吸収はなく、650〜1500nm付近にかけて球状金微粒子が密接に凝集していることに由来するブロードなエキシトンカップリングの吸収が確認された。

【0074】

〔実施例4〕

PMMAを1.0g/lの濃度で溶解したトルエン溶液2mLを使用する以外は実施例3と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−PMMAフィルム−ガラス基板4)を得た。高分子フィルムの膜厚は約2.4μmであった。NS−PMMAフィルム−ガラス基板4の分光特性を測定した結果を図4に示す。PMMA由来の吸収はなく、650〜700nm付近には球状金微粒子が密接に凝集していることに由来するエキシトンカップリングが確認された。NS−PMMAフィルム−ガラス基板4のSEM観察した図を図5に示す。図示するように、球状金微粒子凝集薄膜を上部から観察したところ、球状金微粒子が密接した状態で配置されており、充填率96%であった。また、高分子フィルムの断面図を図6に示す。図示するように、フィルム表層部分には球状金微粒子が凝集して含有されている(白色に光っている帯状部分)ことが観察された。

【0075】

〔実施例5〕

球状金微粒子(NS)の代わりに金ナノロッド(NRs)水分散液5mLを用いる以外は実施例4と同様にして、NRs凝集薄膜を含有する高分子フィルムが吸着した基板(NRs−PMMAフィルム−ガラス基板5)を得た。NRs−PMMAフィルム−ガラス基板5のSEM観察図を図7に示す。図示するように、NRs凝集薄膜を上部から観察したところ、NRsが密接した状態で配置されていることが確認された。

【0076】

〔実施例6〕

液液界面の高分子フィルムをガラス基板に吸着させる代わりに、ピンセットでつかみ取る以外は実施例3と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルム(NS−PMMAフィルム−1)を得た。高分子フィルムの表面抵抗値を測定したところ5MΩ・cm程度であり、この高分子フィルムが導電性を有することが確認された。

【技術分野】

【0001】

本発明は、金属微粒子を含有する高分子フィルムとその製造方法および用途に関する。特に本発明は、サイズが100nm以下の球状金微粒子、またはロッド形状の金微粒子が高分子フィルムの片方の表面層部分に密集して含有されている金属微粒子含有高分子フィルムとその製造方法および用途に関する。

【背景技術】

【0002】

溶媒中に分散した金属微粒子に光を照射すると局在表面プラズモン共鳴(Localized Surface Plasmon resonance:LSPR)と呼ばれる共鳴吸収現象が生じる。この吸収現象は金属の種類と形状、そして溶媒の屈折率によって吸収波長が決定される。例えば、球状の金微粒子が水に分散した場合は530nm付近に吸収域を持ち、金微粒子の形状を短軸10nm程度のロッド状(金ナノロッド)にすると、ロッドの短軸に起因する530nm付近の吸収の他に、ロッドの長軸に起因する長波長側の吸収を有することが知られている(非特許文献1)。なお、本発明において、ロッド状とは、非特許文献1に記載されているように、形状が円柱状ないし棒状のものを云い、長さが短い方向を短軸と云い、長い方向を長軸と云う。長軸長さ、短軸長さの数値に基づいた吸収波長の理論計算が可能である。また、非特許文献2に記載されているように、金ナノロッドは表面には異なる結晶面が存在しており、単純な円柱ではなく多面体構造である。

【0003】

これらの金属微粒子分散液は、低分子化合物や高分子化合物などの界面活性剤を保護剤として金属微粒子表面に吸着ないし結合させることによって、金属微粒子が凝集することなく安定に溶媒に分散させることができる。特に球状金微粒子は凝集状態の変化や微粒子周辺の環境によって、また金ナノロッドは形状の変化や凝集状態の変化、金ナノロッド周辺の環境によって分光特性が変化する特異な金属微粒子であり(非特許文献3、4、5)、可視光や近赤外光をプローブとして用いる新しい分光分析の材料として可能性がある。

【0004】

球状金微粒子は、球体の形状をしたアスペクト比が1の金微粒子であり、クエン酸三ナトリウムを溶解した水中で合成することができ、例えば、クエン酸三ナトリウム水溶液中の金イオンを熱で還元することによって合成することが可能であり、合成した球状金微粒子はその表面に吸着しているクエン酸イオンの保護作用によって水中で安定に分散する(非特許文献6)。

【0005】

金ナノロッドはアスペクト比が1より大きいロッド状の金微粒子であり、カチオン性界面活性剤である第四級アンモニウム塩のヘキサデシルトリメチルアンモニウムブロミド(CTAB)を溶解した水中で合成することができ、例えばCTAB水溶液中の金イオンを化学還元、電気還元、光還元などによって合成することが可能であり、合成した金微粒子はその表面に吸着しているCTABの保護作用によって水中で安定に分散する(特許文献1、2、3、4)。

【0006】

一方、近年、金属微粒子のLSPR特性解明に向けた基礎研究が活発に行われている。高感度な表面増強ラマン分光法(Surface Enhanced Raman Scattering:SERS)や蛍光増強を得るためには、エキシトンカップリングと呼ばれる金属微粒子間で発生するホットサイト(非特許文献7)や、ナノ構造のエッジ部分で発生する著しく増強された電場を活用することが重要となり、そのような増強効果の得られる金ナノロッドの構造体を作製する技術が検討されてきている(非特許文献8)。

【0007】

非特許文献8の方法によれば、電子ビームリソグラフィーの技術を用いて基板上に一定間隔で金ナノロッドを造形することが可能である。この方法では精度高く金ナノロッドを一定間隔に配置可能である。

【0008】

また、ヘキサンなどの水と混和しない非水系有機溶媒と金属微粒子水分散液を接触させて液−液界面に粒子薄膜を析出し、これにアセトニトリルやアルコールなどの極性溶媒を注入することにより、液−液界面に粒子薄膜を析出させる方法、さらには、粒子薄膜を基材表面に移しとる方法が報告されている(非特許文献9、10、特許文献5)。

【0009】

また、金属微粒子を含有する高分子フィルム薄膜の新しい作製法として、長鎖アルキルチオールが吸着した球状金微粒子のトルエン分散液に、フィルムを形成する高分子としてポリメチルメタクリレートを溶解した溶液を水表面に展開しておき、トルエンを揮発して球状金微粒子がフィルム化する水面展開法が報告されている(非特許文献11)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2004−292627号公報

【特許文献2】特開2005−97718号公報

【特許文献3】特開2006−169544号公報

【特許文献4】特開2006−118036号公報

【特許文献5】特開2006−192398号公報

【非特許文献】

【0011】

【非特許文献1】S-S.Chang S-S.Changetal,Langmuir,15,p701(1999)

【非特許文献2】Z.L.Wang,M.B.Mohamed,S.Link,M.A.El-Sayed,Surface Science,440,L809(1999)

【非特許文献3】K.Honda,Y.Niidome,N.Nakashima,H.Kawazumi,S.Yamada,Chem.Lett.,35,p854(2006)

【非特許文献4】Y.Niidome,H.Takahashi,S.Urakawa,K.Nishioka,S.Yamada,Chem.Lett.,33,p454(2004)

【非特許文献5】S.Link,M.A.El-Sayed,J.Phys.Chem.B,109,p10531(2005)

【非特許文献6】J. Turkevich, P.C. Stevenson, J. Hiller, Discuss. Faraday Soc. 11 (1951) 55.

【非特許文献7】P. K. Jain, S. Eustis, M. A. El-Sayed, J. Phys. Chem. B, 110, p18243(2006)

【非特許文献8】K. Ueno, S. Juodkazis, V. Mizeikis, K. Sasaki, H. Misawa, J. AM. CHEM. SOC., 128, p14226(2006)

【非特許文献9】F. Reincke, S. G. Hickey, W. K. Kegel, D. Vanmaekelbergh, Angew. Chem. Int. Ed., 43, p458(2004)

【非特許文献10】M. Suzuki, Y. Yasuro, N. Terasaki, K. Inoue, Y. Kuwahara, S. Yamada, Jpn. J. Appl. Phys., 43, No.4B, p554(2004)

【非特許文献11】J.Pang, S.Xiong, F. Jaeckel, Z.Sun, D.Dunphy, C.J.Brinker, J.Am.Chem.Soc., 130, p3284(2008)

【発明の概要】

【発明が解決しようとする課題】

【0012】

非特許文献8の方法では、電子ビーム照射装置など大規模な装置が必要であるため製造コストが高く、また基板の大面積化は困難であり、さらに金ナノロッドを基板上に二次元に造形することは可能であるが、三次元に多層配置する設計はできない。また、非特許文献9、非特許文献10、および特許文献5の方法は、金属微粒子や金ナノロッドを基板上に薄膜として固定化することは可能であるが、最初に形成した薄膜の上に上記処理を施しても、基板薄膜の表面に薄膜が積層されず、安定に多層化することができない。

【0013】

非特許文献11の方法では、非水溶性の分散剤が吸着して金微粒子が安定に分散している金微粒子分散液に、フィルムを形成する高分子を溶解しているが、水中に分散している金微粒子を非水溶性の高分子を用いてフィルム化する場合には、高分子が水に相溶しないため、この技術は適用できない。特に金ナノロッドを大量かつ均一形状に合成する方法としては、水中での合成方法しか知られていない。水中に分散した金微粒子を非水系の有機溶剤に分散させる場合には、金微粒子の表面を有機溶剤に可溶性のある有機化合物で修飾しなければならず、その場合、金微粒子の分布を制御することが極めて困難であり、金微粒子は高分子フィルム内に均一に分散するので、例えばフィルムの一方の表面に金微粒子を高濃度に分布させて伝導性を付与することはできない。

【0014】

一方、気液界面の有機分子薄膜を基材表面に移し取る技術としては、Langmuir-Blodgett法(LB法)が知られているが、LB法ではコンピュータ制御の可動性バリアを用いて界面面積を制御する方法が一般的であり、液液界面も同様の手法で作製することが可能であるが、可動性バリアの制御は簡便ではない。

【0015】

本発明は、従来技術における上記課題を解決したものであり、金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後、有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、金属微粒子薄膜凝集体をフィルム表層部分に含有固定させて回収する技術を提供するものであり、また、フィルム表層部分に金属微粒子薄膜凝集体が含有固定された高分子フィルムとその製造方法および用途を提供する。

【課題を解決するための手段】

【0016】

本発明によれば、以下の構成からなる高分子フィルムとその製造方法および用途が提供される。

〔1〕フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルム。

〔2〕 上記[1]の高分子フィルムが複数枚積層されてなる金属微粒子含有高分子フィルム。

〔3〕金属微粒子が直径100nm以下の球状金微粒子、または長軸の長さが400nm未満であってアスペクト比が1より大きいロッド状の金微粒子である上記[1]または上記[2]に記載する金属微粒子含有高分子フィルム。

〔4〕金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後、有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、該金属微粒子薄膜凝集体がフィルムの片側表層部分に含有された高分子フィルムを製造する方法。

〔5〕有機保護剤が吸着した金属微粒子の水分散液と、水と相溶せず水より比重の小さい有機溶剤に高分子を溶解した高分子溶液とを混合して水相と有機相に分離した分離溶液を形成し、これに有機保護剤を溶解する溶解液を添加して上記分離溶液の液液界面に金属微粒子の凝集体を形成させ、次いで有機溶媒を揮発させることによって上記有機相に含まれる高分子をフィルム化して上記液液界面の金属微粒子凝集体を該フィルムに取り込ませ、該フィルムの液液界面側の表層部分に金属微粒子凝集体を含有する高分子フィルムを製造する上記[4]に記載する高分子フィルムの製造方法。

〔6〕金属微粒子に吸着している有機保護剤が水分散性である上記[4]または上記[5]に記載する高分子フィルムの製造方法。

〔7〕金属微粒子に吸着した水分散性の有機保護剤がクエン酸三ナトリウム、またはヘキサデシルトリメチルアンモニウムブロミドであり、水と相溶せず水より比重の小さい有機溶媒が炭化水素であり、金属微粒子に吸着している有機保護剤を溶解する溶解液がアセトニトリルおよび/またはメタノールである上記[4]〜上記[6]の何れかに記載する高分子フィルムの製造方法。

〔8〕フィルムを形成する高分子が導電性高分子または非導電性高分子である上記[4]〜上記[7]の何れかに記載する高分子フィルムの製造方法。

〔9〕フィルムを形成する導電性高分子がポリ(3−ドデシル)チオフェンである上記[8]に記載する高分子フィルムの製造方法。

〔10〕フィルムを形成する非導電性高分子がポリメチルメタクリレートである上記[8]に記載する高分子フィルムの製造方法。

〔11〕上記[1]〜上記[3]に記載する高分子フィルムを用いた光学フィルター材料、電磁波吸収材料、光電変換素子材料、表面増強ラマン散乱センシング材料。

【発明の効果】

【0017】

本発明の金属微粒子含有高分子フィルムは、薄膜状の金属微粒子が高分子フィルム中に保持されており、金属微粒子は高分子フィルムの片方の表層部分に密集して含有されているので、この片側表層部分に導電性を発現させることができる。

【0018】

本発明の金属微粒子含有高分子フィルムは、可視光〜近赤外域の光に対して表面プラズモン共鳴による吸収機能を有しており、光学フィルターとして利用することができる。また、可視光〜近赤外域の光を表面プラズモン共鳴により吸収して熱や光電流に変換することができるので、光熱変換材料や太陽電池などの光電変換素子材料として利用できる。

【0019】

さらに本発明の金属微粒子含有高分子フィルムは多様な張り合わせが可能であるため、金属微粒子層と高分子層を規則的に積層することができ、粒子間の電場増強効果を利用した表面増強ラマン散乱センシング材料として有効である。

【0020】

また、本発明の製造方法によれば、水中に分散している金属微粒子を薄膜状に凝集させた後に非水溶性の高分子フィルム表層部分に取り込ませることによって、金属微粒子を薄膜状のまま安定に回収することができ、また金属微粒子の分布を制御して安定に回収することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の製造方法の工程を示す説明図

【図2】本発明の高分子フィルムの概念図

【図3】実施例1、2の結果を示すグラフ

【図4】実施例3、4の結果を示すグラフ

【図5】実施例4のSEM表面観察図

【図6】実施例4のSEMフィルム断面観察図

【図7】実施例5のSEM表面観察図

【発明を実施するための形態】

【0022】

以下、本発明を実施形態に基づいて具体的に説明する。

〔金属微粒子含有高分子フィルム〕

本発明の高分子フィルムは、フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルムである。

【0023】

本発明の高分子フィルムは、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されており、従って、フィルム断面に対して金属微粒子が非対称に分布しており、片方の表層部分に含まれる金属微粒子の密度が高い。例えば、片方の表層部分の金属微粒子の密度は、充填率(フィルム表面の金属微粒子占有面積/フィルム面積×100[%])で80〜100%である。

【0024】

フィルムを形成する高分子は水に溶解しない、または水に対する溶解性の低い導電性高分子または非導電性高分子から選択され、水と相溶しない非水系の有機溶媒に溶解して使用される。この高分子を含む有機溶媒液は、金属微粒子の水分散液に混合すると、水分散液(水相)が下側に有機溶媒液(有機相)が上側に分離して液液界面が形成される。さらに、有機相に含まれる高分子をフィルム化すると、この高分子は水に溶解しないのでフィルム化が水相に進行せず、液液界面に形成された金属微粒子薄膜凝集体を該界面側のフィルム表層部分に制限して取り込ませることができる。

【0025】

導電性高分子としては、水に溶解せず又は水に難溶であって、比較的高い導電性を有するものが好ましい。導電性が高ければ、金属微粒子凝集薄膜が含まれるフィルム面と金属微粒子凝集薄膜を含まないフィルム面の間が導通(電荷を移動)しやすくなる。具体的には、導電性高分子としては、ポリアニリン、ポリピロール、ポリチオフェン、ポリフェニレンビニレン、ポリパラフェニレン、ポリアセチレンなどを用いることができる。導電性を向上させるためドーピングされていてもよい。特に、ポリ(3−ドデシル)チオフェンが有機溶媒へ溶解し、水へ溶解しないため好ましい。

【0026】

導電性高分子フィルム層の膜厚は10nm〜1000nmの範囲内が好ましい。膜厚が上記範囲より薄いと、金属微粒子凝集薄膜の存在するフィルム面と存在しないフィルム面との間の導通がしやすくなるため、フィルム片面のみ導電する非線形の導電性を形成する場合に不都合になる。一方、膜厚が上記範囲より厚いと体積抵抗が大きくなる。

【0027】

非導電性高分子としては、水に溶解せず又は水に難溶であって、比較的高い絶縁性を有するものが好ましい。絶縁性が高ければ、金属微粒子凝集薄膜を含むフィルム面と金属微粒子凝集薄膜を含まないフィルム面を絶縁しやすくなる。具体的には、非導電性高分子としては、アクリル樹脂、ポリエステル樹脂、アルキド樹脂、ウレタン樹脂、シリコーン樹脂、フッ素樹脂、エポキシ樹脂、ポリカーボネート樹脂、ポリ塩化ビニル樹脂、ポリスチレン、ナイロン、ポリ塩化ビニリデン、ポリフッ化ビニリデンなどの各種有機樹脂や、ラジカル重合性のオリゴマー(場合により硬化剤やラジカル重合開始剤と併用する)が代表的なものとして挙げられる。特に、ラジカル重合性のオリゴマーであるポリメチルメタクリレートが有機溶媒へ溶解し、フィルム形成後に光硬化することが可能であり、金属微粒子間の距離制御などに有効であるため好ましい。

【0028】

非導電性高分子フィルム層の膜厚は10nm〜1000nmの範囲内が好ましい。膜厚が上記範囲より薄いと、金属微粒子凝集薄膜の存在するフィルム面と存在しないフィルム面の間が導通しやすくなるため、フィルム片面のみ導電する非線形の導電性を形成する場合に不都合になる。

【0029】

本発明で使用する金属微粒子は、例えば、直径100nm以下の球状金属微粒子、または長軸の長さが400nm未満であって、アスペクト比が1より大きいナノサイズの金属微粒子(金属ナノロッドと云う)であり、具体的には、例えば、上記サイズの球状金微粒子または金ナノロッドである。

【0030】

本発明の高分子フィルムにおいて、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されているとは、フィルムが積層されていない状態で、フィルムの一方の表層部分に金属微粒子が高濃度に含有されており、他方の表層部分には金属微粒子が含まれていないか、又は金属微粒子の濃度がゼロに近いことを云う。また、金属微粒子が高濃度に含有されているとは、例えば、金属微粒子が薄膜状の凝集体の状態で含有されていることを云う。

【0031】

本発明の高分子フィルムは、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されている高分子フィルムを複数枚積層してなる態様を含む。この高分子フィルムを積層したものは金属微粒子層と高分子層とが規則的に配列された構造を有する高分子フィルムを形成することができる。

【0032】

〔製造方法〕

本発明の製造方法は、金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後、有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、該金属微粒子薄膜凝集体がフィルムの片側表層部分に含有された高分子フィルムを製造する方法である。

【0033】

本発明の製造方法は、具体的には、例えば、有機保護剤が吸着した金属微粒子の水分散液と、水と相溶せず水より比重の小さい有機溶剤に高分子を溶解した高分子溶液とを混合して水相と有機相に分離した分離溶液を形成し、これに有機保護剤を溶解する溶解液を添加して上記分離溶液の液液界面に金属微粒子の凝集体を形成させ、次いで有機溶媒を揮発させることによって上記有機相に含まれる高分子をフィルム化して上記液液界面の金属微粒子凝集体を該フィルムに取り込ませ、該フィルムの液液界面側の表層部分に金属微粒子凝集体を含有する高分子フィルムを製造する方法である。

【0034】

本発明の高分子フィルムの製造方法において、有機保護剤が吸着した金属微粒子が分散した水分散液とは、例えば、界面活性剤が吸着した金微粒子が水に分散した水分散液である。界面活性剤は金微粒子の合成の際に水中に添加され、金微粒子の表面に吸着させることによって、金微粒子を水中で安定に分散させることができる。

【0035】

有機保護剤の界面活性剤としては、クエン酸塩、カチオン性界面活性剤、アニオン性界面活性剤、両性界面活性剤、非イオン性界面活性剤を使用することができる。

【0036】

球状金微粒子の界面活性剤としては、クエン酸塩を使用することができ、クエン酸のナトリウム塩、カリウム塩等のアルカリ金属塩が挙げられる。特に、クエン酸三ナトリウムを有機保護剤として使用した球状金微粒子の水分散液は、球状金微粒子の表面にクエン酸が吸着し、高い安定性が得られる。

【0037】

クエン酸三ナトリウムが球状金微粒子に吸着した球状金微粒子水分散液を使用すると、この水分散液を有機溶媒液と混合した溶液において、水相と有機相の液液界面に球状金微粒子が凝集した薄膜を再現良く形成することができる。

【0038】

クエン酸三ナトリウムが吸着した球状金微粒子分散液において、金濃度は0.01〜10mmol/Lの濃度範囲がよく、0.1〜0.3mmol/Lの濃度範囲が好ましい。金濃度がこの濃度より低い場合、得られる球状金微粒子の凝集薄膜の密度が低くなり、金濃度がこの範囲より高い場合、凝集薄膜の膜厚が制御し難くなる傾向がある。

【0039】

金ナノロッドの界面活性剤としては、カチオン性界面活性剤を使用することができる。特にカチオン性界面活性剤としては、次式(I)で示される第四級アンモニウム塩や

、第一級アミン塩、第ニ級アミン塩、第三級アミン塩などを使用することができる。第四級アンモニウム塩としては、具体的には、ヘキサデシルトリメチルアンモニウムブロミド(CTAB)など用いることができる。

CH3(CH2)nN+(CH3)3Br- (nは1〜15の整数) … (I)

【0040】

四級アンモニウム塩のCTABが金ナノロッドに有機保護剤として吸着した金ナノロッド水分散液を使用すると、この水分散液を有機溶媒液と混合した溶液において、水相と有機相の液液界面に金ナノロッドが凝集した薄膜を再現良く形成することができる。

【0041】

CTABが吸着した金ナノロッド水分散液において、金濃度は0.01〜10mmol/Lの濃度範囲がよく、0.1〜0.3mmol/Lの濃度範囲が好ましい。金濃度がこの濃度より低い場合、得られる金ナノロッドの凝集薄膜の密度が低くなり、金濃度がこの範囲より高い場合、凝集薄膜の膜厚が制御し難くなる傾向がある。

【0042】

本発明において、水と相溶しない有機溶媒は、水より比重が小さく、水と混合した場合に相分離する有機溶媒であれば制限なく用いることができ、ヘキサン、ヘプタン、シクロヘキサンのような脂肪族炭化水素が好ましく、トルエン、ベンゼンなどの芳香族炭化水素、さらにクロロホルム、ジクロロメタンなどのハロゲン系溶媒も利用可能である。

【0043】

上記有機溶媒に高分子を溶解した有機溶媒液を用い、この有機溶媒液と金属微粒子水分散液とを混合して水相と有機相に分離した分離溶液を形成する。この分離溶液に上記金属微粒子に吸着している有機保護剤(界面活性剤)を溶解する溶解液を添加して分離溶液の液液界面(水相と有機相の液液界面)に金属微粒子の凝集体を形成させる。

【0044】

有機保護剤を溶解する溶解液としては、有機保護剤である界面活性剤の溶液への溶解性を増加して金微粒子の表面から一部の界面活性剤を脱離させ、水中における金微粒子の分散安定性を低減させることによって、水相と有機相の二層分離溶液の液液界面において、金微粒子を凝集させるような溶媒であればよい。

【0045】

界面活性剤が吸着している金微粒子は水分散液中で安定に分散している。この水分散液に界面活性剤の溶解液を添加すると、界面活性剤の一部が溶解して金微粒子表面から離脱し、溶解液の添加量に応じて金微粒子の分散性が次第に低下して、金微粒子が沈降せずに凝集するようになり、界面張力の作用によって金属微粒子が水相と有機相の液液界面に薄膜状に凝集し、金微粒子の凝集体薄膜が形成される。

【0046】

溶解液による金微粒子表面の界面活性剤の脱離する割合が多くなると、金微粒子の凝集体が大きく成長し、その自重で沈降してしまうので、このような沈降を生じることなく、金微粒子の凝集体薄膜が形成されるように溶解液の種類および添加量を調整する。溶解液の添加量を適切な量に設定することによって、界面活性剤の脱離する割合を調整し、具体的には、例えば、金微粒子の沈降量を無視できるような最低限の添加量にして、界面活性剤が脱離した金微粒子が水中で沈降しない程度の凝集体を形成し、界面張力の作用によって、上記界面に金微粒子を凝集させて凝集体薄膜を形成する。

【0047】

例えば、界面活性剤がクエン酸三ナトリウム、またはCTABの場合には、溶解液としてアセトニトリルおよび/またはメタノールが好適であり、アセトニトリルおよび/またはメタノールの添加量は、金微粒子水分散液/非水系溶媒の液量の体積合計量と概ね同体積量を添加すればよい。

【0048】

金微粒子水分散液と上記有機溶媒液とからなる二層分離溶液を用いることによって、二層分離界面に金微粒子凝集体薄膜を安定に形成することができる。具体的には、例えば、上記二層分離溶液では、金微粒子水分散液の液面(界面)が有機溶媒に接触しているので、上記液面の波立ちなどの動きが抑制され、金微粒子凝集体の薄膜が形成されやすく、さらに界面張力が外圧として凝集体薄膜に加わり、高密度な薄膜を形成することができる。

【0049】

金属微粒子の薄膜凝集体を形成した後に、有機相に含まれている有機溶媒を揮発させて高分子フィルムを析出させる。有機溶媒を揮発させるには、例えば二層分離溶液を室温で乾燥すればよい。析出した高分子フィルムの水相側の表層は金属微粒子凝集薄膜に接触しており、フィルム化の進行に伴って上記表層部分に金属微粒子凝集薄膜が取り込まれ、この表層部分に金属微粒子が含有された高分子フィルムが形成される。さらに有機溶媒の揮発と高分子のフィルム化によって有機相が消滅し、金属微粒子が含有された高分子フィルムが水層に浮かんだ状態で得られる。

【0050】

高分子フィルムの膜厚は有機溶媒に含まれる高分子の濃度と有機溶媒量によって制御することができる。高分子の濃度は0.01〜10g/Lがよく、0.05〜2g/Lが好ましい。高分子濃度がこれより高いと相対的に有機溶媒量が少なくなり、二層分離した状態が得られ難い。一方、高分子濃度がこれより低いと相対的に有機溶媒量が多くなり、揮発に要する時間が多くなる。

【0051】

水層上に形成された高分子フィルムは、ピンセットなどでそのまま掴み取ることができる。掴み取った高分子フィルムは、乾燥して長期保管することが可能である。

【0052】

さらに金属微粒子凝集体薄膜を含有する高分子フィルムは、基板表面に移し取ることも可能である。高分子フィルムを基板表面に移し取るには、上記高分子フィルムが浮かんでいる水分散液に基板(表面を親水化処理した基板やITOなどの導電膜付ガラス)を挿入し、水分散液の液面を横切るように基板をゆっくり引き上げ、上記高分子フィルムを基板表面に付着させればよい。高分子フィルムがそのまま基板上に移動し、基板上に高分子フィルムが移し取られる。この高分子フィルムが付着した基板は乾燥して長期保管することができる。

【0053】

なお、気液界面の有機分子薄膜を基材表面に移し取る方法としてLB法が知られているが、LB法では基板を引き上げるときの圧力が一定に保たれるようにバリアを動かしているのに対し、上記引上げ方法は、液面に大気圧が加わることによって引上げ圧力が一定に保たれる点は類似しているが、本来、摂動としての外圧を加えていないので従来のLB法とは異なり、操作が容易であり、金属微粒子凝集体薄膜を含有する高分子フィルムを安定に基板表面に移し取ることができる。

【0054】

基板上に移し取った高分子フィルムの表面に更に高分子フィルムを積層させてもよい。具体的には、例えば、最初の高分子フィルムが付着した基板を次の高分子フィルムが形成された水分散液に再び挿入し、上記液面を横切るようにこの基板をゆっくり引き上げ、最初の高分子フィルムの表面に次の高分子フィルムを付着させて積層すればよい。

【0055】

本発明に用いる基板は特に限定されず、高分子フィルムを吸着できれば制限なく使用することができる。例えば、ガラス、プラスチック、金属などを用いることができる。

【0056】

基板の表面は、高分子フィルムの金属微粒子凝集体薄膜面が安定に吸着するように、清浄にしておくことが望ましい。例えば、基板がガラスの場合、30%過酸化水素水溶液/28%アンモニア水溶液を1:1の体積比で混合した溶液に浸漬し、80℃で30分間熱することにより表面を親水化処理する。

【0057】

上記操作の一連の処理工程を以下に示す。

有機保護剤(界面活性剤)が吸着した金属微粒子が分散した水分散液と、高分子を溶解した水よりも比重が小さく水と相溶しない有機溶媒液を混合して水相と有機相が分離し二層分離溶液(水相が下側に有機相が上側に分離)を形成し、この分離溶液に金属微粒子の界面活性剤を溶解する溶解液を添加し、二層分離溶液の界面に金属微粒子が薄膜状に凝集させる。

【0058】

金属微粒子を凝集させた後に有機相に含まれている有機溶媒を揮発させる。有機溶媒の揮発によって高分子がフィルム状に析出し、フィルムの界面側表層部分が金属微粒子凝集薄膜に接触して形成され、該表層部分に金属微粒子が取り込まれた高分子フィルムが得られる。

【0059】

この高分子フィルムをピンセットなどで直接つかみ取り、乾燥させて金属微粒子含有フィルムを得る。または、溶液中に垂直に挿入した基板をゆっくりと上記界面を横切るように引き上げ、界面の高分子フィルムをそのまま基板上に移し取り、乾燥させ、基板に吸着させた金属微粒子含有高分子フィルムを得る。

【0060】

金属微粒子凝集薄膜の一層あたりの膜厚は金属微粒子の粒子径(ロッド形状の場合は短軸の長さ)の1倍〜5倍であり、金属微粒子が不規則にあらゆる方向に凝集した緻密な状態で薄膜を形成している。

【0061】

本発明の高分子フィルムにおける金属微粒子凝集薄膜は、球状金微粒子または金ナノロッドが相互に密接して凝集しており、これに由来するプラズモンカップリングの吸収が波長530nm〜2000nmに確認される。

【0062】

金属微粒子凝集薄膜を含有する本発明の高分子フィルムは、金属微粒子の吸収機能を利用した光学フィルター材料として好適であり、球状金微粒子の可視光の吸収機能や金ナノロッドの近赤外吸収機能を利用した可視光吸収フィルター材料や近赤外吸収フィルター材料として好適である。

【0063】

また、高分子フィルムに含有されている金属微粒子凝集薄膜は金属微粒子が多点接触し固定化された三次元構造体であるため高い導電性を有しており、本発明の高分子フィルムは電磁波吸収材料として好適である。

【0064】

さらに、本発明の高分子フィルムは、紫外〜近赤外域の光を表面プラズモン共鳴により吸収し、熱や光電流に変換することができるので、光熱変換材料や太陽電池などの光電変換素子材料として好適である。

【0065】

また、本発明の高分子フィルムは、多様な張り合わせが可能であるため、金属微粒子層と高分子層を規則的に並べることができ、粒子間の電場増強効果を利用した表面増強ラマン散乱センシング材料として好適である。

【実施例】

【0066】

以下、本発明を実施例および比較例によって具体的に示す。なお、以下の実施例および比較例において、球状金微粒子は、非特許文献6に記載されるクエン酸三ナトリウムを有機保護剤として塩化金酸を水中で還元して合成された直径10nm、アスペクト比1の球状の金微粒子である。また、金ナノロッドは、特許文献3に示されるCTABを有機保護剤として塩化金酸を水中で還元して合成された長軸40nm、短軸10nm、アスペクト比10のロッド形状の金微粒子である。基板にはガラスを使用した。また分光特性は日本分光株式会社製品(製品名V−570)を用いて測定した。

【0067】

クエン酸三ナトリウムで保護された球状金微粒子は次の手順で準備した。

クエン酸三ナトリウム水溶液(金含有濃度2.4×10-4 mmol/L)中で合成された球状金微粒子水分散液(球状金ナノ粒子含有量1.7×1013個)20mlを準備した。

【0068】

CTAB含有金ナノロッド水分散液は次の手順で準備した。

CTAB水溶液(濃度400mmol/L)中で合成された金ナノロッド水分散液(金含有濃度1.6×10-3mol/L)5mlを遠心分離(10000g×15分)し、上澄みのCTAB水溶液を除去し、沈降した金ナノロッドを水5mlで再分散した。この遠心分離操作を3回行って余剰のCTABを除去し、表面にCTABが吸着した金ナノロッド水分散液(金含有量:1.6×10-3mol/L)5mlを準備した。

【0069】

ガラス基板は次の手順で準備した。

ガラス板(10mm×10mm×2mm)を、30%過酸化水素水溶液/28%アンモニア水溶液を1:1の体積比で混合した溶液に浸漬した後、80℃で30分間熱してガラス板の表面を親水化処理した。

【0070】

〔実施例1〕

図1に処理方法の概略図を示す。

球状金微粒子(NS)水分散液20mlとポリ(3−ドデシル)チオフェン(P3DT、重量平均分子量162000)を0.13g/Lの濃度で溶解したトルエン溶液3mLをサンプル管に加え、有機溶媒(トルエン)/水の二層分離溶液を調製した。この二層溶液に溶解液としてメタノール10mlを勢いよく加えると、球状金微粒子水分散液は濃橙色から濃青色に変化し、有機溶媒/水の液液界面に金微粒子の凝集薄膜が形成された(上から順に有機溶媒/金微粒子凝集薄膜/水)。その後、室温でトルエンを揮発させると金微粒子凝集薄膜の上にトルエンに溶解していたP3DTがフィルム状に析出し、球状金微粒子の凝集薄膜を片面表層部分に取り込んだ高分子フィルム(NS−P3DTフィルム)が水分散液に浮いた状態で得られた。この高分子フィルムのイメージ図を図2に示す。

【0071】

次いで、予め二層分離溶液に差し込んでおいたガラス基板(ITO付)を水分散液の液面に対して垂直に引き上げると、該液面のNS−P3DTフィルムはガラス基板表面に移し取られた。この基板を風乾し、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−P3DTフィルム−ガラス基板1)が得られた。高分子フィルムの膜厚は約400nmであった。NS−P3DTフィルム−ガラス基板1の分光特性を測定した結果を図3に示す。500〜650nm付近にはP3DT由来の吸収が確認され、700nm付近には球状金微粒子が密接に凝集していることに由来するエキシトンカップリングが確認された。

【0072】

〔実施例2〕

P3DT濃度0.10g/Lの水分散液を用いる以外は実施例1と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−P3DTフィルム−ガラス基板2)を得た。高分子フィルムの膜厚は約400nmであった。NS−P3DTフィルム−ガラス基板2の分光特性を測定した結果を図3に示す。実施例1と同様に、500〜650nm付近にP3DT由来の吸収が確認され、700nm付近には球状金微粒子が密接に凝集していることに由来するエキシトンカップリングが確認された。なお、P3DTの添加量を実施例1より低減しているためP3DT由来の吸収は弱くなることが確認された。

【0073】

〔実施例3〕

ポリ(3−ドデシル)チオフェン(P3DT)の代わりにポリメチルメタクリレート(PMMA、重量平均分子量44700)を1.0g/Lの濃度で溶解したトルエン溶液3mLを使用する以外は実施例1と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−PMMAフィルム−ガラス基板3)を得た。高分子フィルムの膜厚は約3.6μmであった。NS−PMMAフィルム−ガラス基板3の分光特性を測定した結果を図4に示す。PMMAの由来の吸収はなく、650〜1500nm付近にかけて球状金微粒子が密接に凝集していることに由来するブロードなエキシトンカップリングの吸収が確認された。

【0074】

〔実施例4〕

PMMAを1.0g/lの濃度で溶解したトルエン溶液2mLを使用する以外は実施例3と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルムが吸着した基板(NS−PMMAフィルム−ガラス基板4)を得た。高分子フィルムの膜厚は約2.4μmであった。NS−PMMAフィルム−ガラス基板4の分光特性を測定した結果を図4に示す。PMMA由来の吸収はなく、650〜700nm付近には球状金微粒子が密接に凝集していることに由来するエキシトンカップリングが確認された。NS−PMMAフィルム−ガラス基板4のSEM観察した図を図5に示す。図示するように、球状金微粒子凝集薄膜を上部から観察したところ、球状金微粒子が密接した状態で配置されており、充填率96%であった。また、高分子フィルムの断面図を図6に示す。図示するように、フィルム表層部分には球状金微粒子が凝集して含有されている(白色に光っている帯状部分)ことが観察された。

【0075】

〔実施例5〕

球状金微粒子(NS)の代わりに金ナノロッド(NRs)水分散液5mLを用いる以外は実施例4と同様にして、NRs凝集薄膜を含有する高分子フィルムが吸着した基板(NRs−PMMAフィルム−ガラス基板5)を得た。NRs−PMMAフィルム−ガラス基板5のSEM観察図を図7に示す。図示するように、NRs凝集薄膜を上部から観察したところ、NRsが密接した状態で配置されていることが確認された。

【0076】

〔実施例6〕

液液界面の高分子フィルムをガラス基板に吸着させる代わりに、ピンセットでつかみ取る以外は実施例3と同様にして、球状金微粒子凝集薄膜を含有する高分子フィルム(NS−PMMAフィルム−1)を得た。高分子フィルムの表面抵抗値を測定したところ5MΩ・cm程度であり、この高分子フィルムが導電性を有することが確認された。

【特許請求の範囲】

【請求項1】

フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルム。

【請求項2】

請求項1に記載する高分子フィルムが複数枚積層されてなる金属微粒子含有高分子フィルム。

【請求項3】

金属微粒子が直径100nm以下の球状金微粒子、または長軸の長さが400nm未満であってアスペクト比が1より大きいロッド状の金微粒子である請求項1または請求項2に記載する金属微粒子含有高分子フィルム。

【請求項4】

金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後に有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、該金属微粒子薄膜凝集体がフィルムの片側表層部分に含有された高分子フィルムを製造する方法。

【請求項5】

有機保護剤が吸着した金属微粒子の水分散液と、水と相溶せず水より比重の小さい有機溶剤に高分子を溶解した高分子溶液とを混合して水相と有機相に分離した分離溶液を形成し、これに有機保護剤を溶解する溶解液を添加して上記分離溶液の液液界面に金属微粒子の凝集体を形成させ、次いで有機溶媒を揮発させることによって上記有機相に含まれる高分子をフィルム化して上記液液界面の金属微粒子凝集体を該フィルムに取り込ませ、該フィルムの液液界面側の表層部分に金属微粒子凝集体を含有する高分子フィルムを製造する請求項4に記載する高分子フィルムの製造方法。

【請求項6】

金属微粒子に吸着している有機保護剤が水分散性である請求項4または請求項5に記載する高分子フィルムの製造方法。

【請求項7】

金属微粒子に吸着した水分散性の有機保護剤がクエン酸三ナトリウム、またはヘキサデシルトリメチルアンモニウムブロミドであり、水と相溶せず水より比重の小さい有機溶媒が炭化水素であり、金属微粒子に吸着している有機保護剤を溶解する溶解液がアセトニトリルおよび/またはメタノールである請求項4〜請求項6の何れかに記載する高分子フィルムの製造方法。

【請求項8】

フィルムを形成する高分子が導電性高分子または非導電性高分子である請求項4〜請求項7の何れかに記載する高分子フィルムの製造方法。

【請求項9】

フィルムを形成する導電性高分子がポリ(3−ドデシル)チオフェンである請求項8に記載する高分子フィルムの製造方法。

【請求項10】

フィルムを形成する非導電性高分子がポリメチルメタクリレートである請求項8に記載する高分子フィルムの製造方法。

【請求項11】

請求項1〜請求項3に記載する高分子フィルムを用いた光学フィルター材料、電磁波吸収材料、光電変換素子材料、表面増強ラマン散乱センシング材料。

【請求項1】

フィルム内部に金属微粒子が含有されている高分子フィルムであって、非積層状態のフィルム内部において片方の表層部分に金属微粒子が密集して含有されていることを特徴とする金属微粒子含有高分子フィルム。

【請求項2】

請求項1に記載する高分子フィルムが複数枚積層されてなる金属微粒子含有高分子フィルム。

【請求項3】

金属微粒子が直径100nm以下の球状金微粒子、または長軸の長さが400nm未満であってアスペクト比が1より大きいロッド状の金微粒子である請求項1または請求項2に記載する金属微粒子含有高分子フィルム。

【請求項4】

金属微粒子の水分散液と高分子を溶解した有機溶媒液を混合して水相と有機相に分離した分離溶液を形成し、次いで該分離溶液中の液液界面に金属微粒子を薄膜状に凝集させた後に有機相に含まれる高分子をフィルム化することによって液液界面に形成された金属微粒子凝集体を該フィルムに取り込ませ、該金属微粒子薄膜凝集体がフィルムの片側表層部分に含有された高分子フィルムを製造する方法。

【請求項5】

有機保護剤が吸着した金属微粒子の水分散液と、水と相溶せず水より比重の小さい有機溶剤に高分子を溶解した高分子溶液とを混合して水相と有機相に分離した分離溶液を形成し、これに有機保護剤を溶解する溶解液を添加して上記分離溶液の液液界面に金属微粒子の凝集体を形成させ、次いで有機溶媒を揮発させることによって上記有機相に含まれる高分子をフィルム化して上記液液界面の金属微粒子凝集体を該フィルムに取り込ませ、該フィルムの液液界面側の表層部分に金属微粒子凝集体を含有する高分子フィルムを製造する請求項4に記載する高分子フィルムの製造方法。

【請求項6】

金属微粒子に吸着している有機保護剤が水分散性である請求項4または請求項5に記載する高分子フィルムの製造方法。

【請求項7】

金属微粒子に吸着した水分散性の有機保護剤がクエン酸三ナトリウム、またはヘキサデシルトリメチルアンモニウムブロミドであり、水と相溶せず水より比重の小さい有機溶媒が炭化水素であり、金属微粒子に吸着している有機保護剤を溶解する溶解液がアセトニトリルおよび/またはメタノールである請求項4〜請求項6の何れかに記載する高分子フィルムの製造方法。

【請求項8】

フィルムを形成する高分子が導電性高分子または非導電性高分子である請求項4〜請求項7の何れかに記載する高分子フィルムの製造方法。

【請求項9】

フィルムを形成する導電性高分子がポリ(3−ドデシル)チオフェンである請求項8に記載する高分子フィルムの製造方法。

【請求項10】

フィルムを形成する非導電性高分子がポリメチルメタクリレートである請求項8に記載する高分子フィルムの製造方法。

【請求項11】

請求項1〜請求項3に記載する高分子フィルムを用いた光学フィルター材料、電磁波吸収材料、光電変換素子材料、表面増強ラマン散乱センシング材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−16953(P2011−16953A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−163671(P2009−163671)

【出願日】平成21年7月10日(2009.7.10)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月10日(2009.7.10)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]