金属担持ダイヤモンド微粉の製造方法及び金属担持ダイヤモンド微粉

【課題】

一次粒子としての平均粒径が5μm以下(D50値表示)のダイヤモンド微粉、特にサブミクロンクラスのダイヤモンド微粉構成粒子上に均一な金属担持層を形成する方法を提供する。

【解決手段】

本発明の金属担持ダイヤモンド微粉の製造方法は、本質的に高い水中分散性及び帯電性のダイヤモンド粒子の創製工程、かかるダイヤモンド粒子を一次粒子として水中に分散して負に帯電・懸濁させ、さらに正に帯電する金属イオンを添加する工程、金属イオンの電荷を中和し、ダイヤモンド粒子上に金属前駆体を付着させる工程、及び該前駆体を金属に還元し、金属を担持したダイヤモンド粒子を形成する各工程を含む。

一次粒子としての平均粒径が5μm以下(D50値表示)のダイヤモンド微粉、特にサブミクロンクラスのダイヤモンド微粉構成粒子上に均一な金属担持層を形成する方法を提供する。

【解決手段】

本発明の金属担持ダイヤモンド微粉の製造方法は、本質的に高い水中分散性及び帯電性のダイヤモンド粒子の創製工程、かかるダイヤモンド粒子を一次粒子として水中に分散して負に帯電・懸濁させ、さらに正に帯電する金属イオンを添加する工程、金属イオンの電荷を中和し、ダイヤモンド粒子上に金属前駆体を付着させる工程、及び該前駆体を金属に還元し、金属を担持したダイヤモンド粒子を形成する各工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は表面に金属を担持する平均粒径が5μm以下の整粒されたダイヤモンド微粉、特にサブミクロンクラス、即ち平均粒径が1μm未満のダイヤモンド微粉及びその製造方法に関する。

【背景技術】

【0002】

ダイヤモンド粒子の高機能化を目指して実施されている表面被覆は、ダイヤモンド含有工具製作時において、砥粒としてのダイヤモンド粒子を固定するマトリックスとの接合強度向上を目指した中間膜、高温時の酸化による粒子劣化防止のための保護膜、複合機能発現を目的とした導電膜などがあり、樹脂ボンド工具用ダイヤモンド粒子へのニッケル被覆、高温焼成工具用粒子への金属炭化物被覆、表面への導電性付与を目的とした蒸着膜などが広く実用化されている。特に金属被覆は金属ボンド工具用の粒子として、あるいはダイヤモンド焼結体製造における結合剤として、また磁性を有する研磨剤としての用途にも用いられている。

【0003】

これらの用途に向けた金属被覆方法としては、物理的な方法として蒸着、スパッタリングなど、化学的な方法として、めっき(電気めっき、化学めっき、浸漬めっき)、化学蒸着(CVD)、溶射などが知られている。中でも化学めっきは、電気絶縁体であるダイヤモンドへの簡便な被覆方法として広く利用されており、特に次亜リン酸ナトリウムを還元剤に用い、Ni-P合金として析出させる方法が一般的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭52-027875号公報

【特許文献2】特開平8-209360号公報

【0005】

ダイヤモンド粒子表面への一様な被覆形成のためには、各粒子の全面が被覆原料に面するか、接していることが必須要件となる。このため物理的な方法においては粒子の振動・回転動作が併用され、化学的な方法では粒子の全表面が被覆原料に接する処置が採られている。

【0006】

しかし粒度が小さくなり、特に1μm以下のいわゆるサブミクロン級の微粉になると、微粉粒子間の相互作用による凝集現象が顕著になることから、このような微粉粒子上への金属析出に際しては予めダイヤモンド粒子を一次粒子(孤立粒子)の形で一様に分散させておく工夫が必要となる。さらに析出金属を介した微粉粒子相互の接合を防止するための措置も必要となる。例えばサブミクロン級のダイヤモンドへの化学めっきにおいては、めっき浴中におけるダイヤモンド濃度を例えば0.01質量%以下の希薄溶液とすることによって微粉粒子間の相互作用を低減し、また析出金属を介した凝集体形成防止のために、十分に希釈した金属塩溶液を用いることによって金属の析出速度を小さく保つ必要があり、生産性の低いことが障害になっている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は従来金属被覆された孤立粒子の形成が困難であった一次粒子としての平均粒径が5μm以下(D50値表示による。以下同様)のダイヤモンド微粉、特にサブミクロン級のダイヤモンド微粉乃至微粒子上に均一な担持層を形成する方法を提供することを主な目的とするものである。

【課題を解決するための手段】

【0008】

本発明の金属担持ダイヤモンド微粉の製造方法は、本質的に高い水中分散性及び帯電性のダイヤモンド微粉の創製工程、かかるダイヤモンド微粉を一次粒子として水中に分散して負に帯電・懸濁させ、さらに正に帯電する金属イオンを添加する工程、金属イオンの電荷を中和し、ダイヤモンド微粉上に金属前駆体を付着させる工程、及び該前駆体を金属に還元し、金属を担持したダイヤモンド微粉を形成する各工程を含む。

【0009】

より詳細には、本発明の方法は次の各工程にて構成される。

(1) 平均粒径5μm以下の整粒されたダイヤモンド微粉に酸化処理を施し、微粉を構成するダイヤモンド粒子表面に酸素含有官能基を付与する工程、

(2) 上記ダイヤモンド微粉を水、アルコールなどの極性溶媒中に入れて負に帯電したダイヤモンド微粉とし、溶媒中に分散懸濁させて懸濁液とする工程、

(3) 上記懸濁液に正に帯電した金属イオンを添加し、次いで金属イオンの電荷を中和し、ダイヤモンド微粉表面周囲の金属イオンを水酸化物乃至水和酸化物に変換し、ダイヤモンド微粉上に析出・担持された金属前駆体とする工程、

(4) 上記ダイヤモンド微粉を還元性雰囲気中で加熱し、上記金属前駆体を金属に還元する工程、及び、

(5) 上記金属担持ダイヤモンドを回収する工程。

【発明の効果】

【0010】

本発明の方法は、ナノメータクラスのダイヤモンド微粉にも容易に適用されるので、全粒子に一様に金属が担持されたかかる微細な粒径のダイヤモンド粉体を効果的に得ることができる。本発明において金属は基体のダイヤモンド粒子表面に析出条件に応じて、粒状乃至被膜、或いはその他の形状に析出され、「担持」という用語はこれらを含めた状態で金属が基体粒子に係合乃至付着していることを表わす。

【図面の簡単な説明】

【0011】

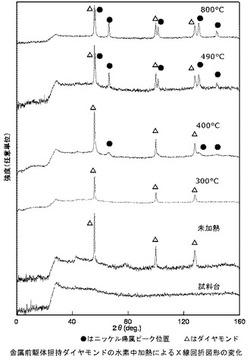

【図1】図1は金属前駆体を担持したMD100(平均粒径105nm)級ダイヤモンドを、水素雰囲気中において数段階の温度に加熱した際のX線回折図形(XRD)である。(実施例1)

【発明を実施するための形態】

【0012】

本発明の方法において、サブミクロンサイズのダイヤモンドを凝集させることなく、即ち一次粒子として水中に分散させるためには、ダイヤモンド微粉表面の酸化によって、親水性の官能基を積極的に付ける操作が有効である。表面酸化は酸素雰囲気中で400℃付近に加熱することでも実現できるが、確実な全表面酸化には、酸化剤溶液中に分散させた状態で加熱を行う湿式酸化法が好ましい。

【0013】

利用可能な酸化剤溶液の例としては濃硫酸、濃硝酸、過塩素酸を挙げることかでき、このような溶液中にダイヤモンドを懸濁分散させた状態で沸点付近に加熱する。この際酸化剤を添加すると更に有効であり、かかる酸化剤としては、硝酸カリ、酸化クロム、過マンガン酸カリが適切である。湿式酸化が終わったダイヤモンド微粉は脱イオン水で洗浄し、120℃以下で乾燥してから次工程へ送る。

【0014】

湿式酸化法で処理したダイヤモンド微粉では、赤外吸収分析によってカルボニル、カルボキシル、ヒドロキシルに帰属する強い吸収が認められる。この処理を施すことにより、親水性の官能基が付加されたダイヤモンドのゼータ(ζ)電位は、pH9において-40mV以下の値となる。

【0015】

上記のダイヤモンド微粉は水、アルコール等の極性溶媒中において負に帯電し、相互に反発し合うことで一次粒子の形で溶媒中に懸濁する。超音波の付与は軽く凝集する傾向のある微粉粒子の凝集を解く処置として有効である。

【0016】

得られたダイヤモンド微粉分散液に金属化合物を投入し、正電荷の金属イオンをダイヤモンド表面に結合させる。金属の種類はダイヤモンドの用途に応じて選ぶことができ、金属ボンド用や樹脂ボンド用の研磨工具の砥粒として用いる場合はニッケルや銅、磁性研磨材の用途では鉄やニッケル、微粉ダイヤモンドで構成された焼結体製作用の原料ではコバルトが主として選ばれる。

【0017】

これらの金属は硝酸塩や塩化物など、水溶性の塩の形で加えられる。ダイヤモンド分散水溶液に金属化合物を投入する代わりに、金属塩を溶かした水溶液中にダイヤモンド微粉を投入し、超音波を付与して懸濁・分散させてもよい。

【0018】

次いでダイヤモンド微粉表面の金属イオンを中和処理によって析出させ、水洗、乾燥することによって、金属化合物が付着したダイヤモンド微粉が得られる。中和剤としては水酸化ナトリウム等の金属水酸化物、アンモニア、各種のアルカリ塩、尿素などが利用可能であり、化学めっきの還元剤として用いられているジメチルアミンボラン(DMAB)、ピロリン酸塩、次亜リン酸塩、水素化ホウ素化合物、ヒドラジンなども利用可能である。

【0019】

上記の乾燥ダイヤモンド微粉表面の化合物は、まだ金属に特有の性質を示さない。例えば硝酸ニッケル液中に分散させて中和剤にDMABを用いたダイヤモンド粉末からは、磁化率測定において強磁性の信号が検出されない。このために微粉上への電気めっきや無電解めっきにおいてしばしば生じる、析出金属を介した微粉の接合による凝集粒子の出現はなく、各粉末粒子が微細な析出化合物によって隔てられ、孤立粒子の形態を保っている特徴が認められる。

【0020】

この析出化合物は金属めっきを目的とした処理操作における金属前駆体と見做すことができる。析出化合物のサイズは透過電顕観察により数nmと見積もられ、相互に接合して強固な塊状となる傾向が見られないことから、金属状の析出を目的とした化学めっきの場合とは異なり、直径100nm以下の微粉ダイヤモンドの各微粉粒子に金属前駆体を担持させ、最終的に金属めっきを施すことも可能になった。

【0021】

ダイヤモンド微粉表面に形成された金属前駆体は、X線回折によって金属水酸化物に一致する回折図形が得られる場合があり、中和乃至加水分解によって生じた水酸化物ないしは水和酸化物と見られる。例えばダイヤモンド懸濁液に硝酸ニッケル液を添加し、DMABまたは水酸化ナトリウム希釈液を用いた中和によって得られた生成物では、水酸化ニッケルに一致するX線回折図形が得られた。

【0022】

この生成物は水素雰囲気中加熱において、300℃付近でニッケルに帰属する弱い回折パターンが、400℃付近ではニッケルのブロードな回折図形が認められた。加熱温度を500℃とするとニッケル帰属の鋭いピークが得られている。この試料についての透過電顕観察では、基材のダイヤモンド微粉上の各所に、ニッケルに一致する格子像を有する微粒子の存在が認められた。さらに温度を上げて800℃での加熱を行ったところ、ニッケル帰属の鋭い回折ピークには変化がないものの、透過電顕観察によりダイヤモンド微粉表面に、金属ニッケルが直径10nm程度の球状となって点在していることが認められ、熔融状態のニッケルが表面張力によって凝集粒子になったと推定された。従って薄膜形成を目的とした、水素使用の金属ニッケルへの還元温度は、微粉ニッケルの焼結経験も加味して700℃以下、安全を見越して600℃以下が適当と見積もられた。

【0023】

ただしダイヤモンド焼結体原料、あるいは磁気研磨用の磁性砥粒を目指した場合の還元温度は800℃でもよく、析出金属の表面積が小さくなることで、対酸化安定性が向上するメリットが認められる。

【0024】

本発明の方法に従い、加熱処理を施した単結晶質サブミクロンダイヤモンド微粉を基体として金属被覆を施し、研磨材として用いると良好な切れ味が確保される。加熱処理砥粒の製法は特開2000-136376に開示されている。この方法によればダイヤモンド微粉内に微細なクラックを生じさせることができ、微小破砕による自生発刃の持続に伴う研磨性能の向上が認められている。

【特許文献3】特開2000-136376号公報

【0025】

ただし加熱処理を施したダイヤモンド微粉の表面は、グラファイトに似た六角網目構造を呈していると見られ、疎水性を示す。さらに加熱処理の過程で微粉粒子同士の接合によって見掛けの粒径が大きくなっている。従って孤立粒子の形で水中に分散させるための表面親水性化処理は必須であって、前記した酸化処理方法、特に湿式酸化処理方法が用いられる。得られたダイヤモンド粒子は、グラファイト類似の表面構造を一部維持しつつ、親水性の官能基も有しており、水中における分散性は良好である。

【0026】

この手法はカーボンナノファイバーやカーボンナノチューブへも適用可能であり、実質上絡まりのないカーボンナノファイバー、カーボンナノチューブの表面に金属が担持された、新しい機能材料の創製が可能である。

【0027】

また本発明方法は衝撃加圧法によって合成されたデトネーションダイヤモンド凝集体や、多結晶質ダイヤモンド粒子へも用いることができる。これらの市販ダイヤモンドは精製処理の結果として表面が親水性になっている場合には入手状態のまま水中分散が可能であり、続けて金属イオン添加、中和による前駆体形成、乾燥、ガス還元の諸工程を経て、金属担持または被覆ダイヤモンドとすることができる。一方入手品の水中分散が困難な場合には、前記した加熱処理粒子に準じた表面酸化処理を施すことにより、金属で被覆された単粒子状のダイヤモンド粒子が得られる。

【0028】

このように本発明方法はサブミクロンないしナノメータサイズのカーボン材料全般に適用可能である。

【0029】

金属水酸化物を主体とする前駆体をダイヤモンド微粉表面に形成させ、続く還元処理によって金属をダイヤモンド微粉表面に担持させる本発明方法を用いることにより、粒径5μm以下、特に1μm以下の微細粒子について、孤立(一次)粒子の状態で表面に薄い金属膜あるいは金属微粒子を付けることが可能になった。

【0030】

得られた金属担持ダイヤモンド微粉、例えばニッケルの薄膜で覆われた微粉は、精密研磨用のメタルボンド研磨工具分野では、ニッケルやブロンズのマトリックス中において相溶性表面を持つ砥粒として強固な固定を可能とし、またレジンボンド工具として樹脂系マトリックス中に固定される場合には、樹脂への局部加熱による焼けの防止や、クラックを生じた微粉の保持による、砥粒の脱落抑止の保護膜として機能することで、工具寿命の向上に寄与する。

【0031】

特にサブミクロンサイズの砥粒において、従来の砥粒ではダイヤモンド粒子同士の凝集傾向が強く、孤立粒子としてマトリックス中への固定が困難であり、また凝集粒子が見掛けの粗大粒子としてワークに傷を付ける弊害があることから、固定砥粒としての利用ではなく、遊離砥粒として分散液中に懸濁して用いられていた。しかし遊離砥粒としての利用では、実際の加工に寄与する砥粒の割合が低いことから多量の砥粒を用いる必要があり、さらに使用済みの多量の分散液を廃棄物として処理する必要があって環境への負荷も大きいという弊害がある。

【0032】

本発明によるダイヤモンド微粉は表面への金属担持によって、ダイヤモンド微粉同士の凝集現象が生じないことから、微粉にもかかわらず固定砥粒として工具マトリックス中への分散固定が可能である。従って実質的に全ての微粉粒子が研磨加工に寄与することとなり、砥粒使用量の大幅な低減、ならびに分散液が不要となることから、廃棄物対策が不要となるメリットがある。

【0033】

一方コバルトを薄膜状あるいは粒子状で担持した粒子は、微粒で構成された靱性の大きな焼結体の原料となる。平均粒径数μm〜数十μmのダイヤモンド粒子を出発材料とするダイヤモンド焼結体は構成粒子が小さくまた配置方向がランダムであることから、単結晶ダイヤモンドの欠点である大きな割れや亀裂の伝播がみられず、切削加工用工具として広く利用されている。製造に際しては主としてコバルト系金属の焼結助剤をダイヤモンド粒子間に浸透させ、溶解・析出機構による液相焼結法が採用されている。

【0034】

ダイヤモンド焼結体刃具は鉄系金属を除く広範囲の材料の切削加工に用いられているが、高シリコン・アルミ合金や炭素繊維補強樹脂などの高機能材料の加工には、より靱性の高い刃具材料が求められている。この課題への対応としては構成粒子サイズをより小さなサブミクロンクラスとすることの有効性が知られている。しかし微粉のダイヤモンド粒子の間へ焼結助剤金属を浸透させて焼結反応を行うのは実質上不可能である。

【0035】

本発明においてはダイヤモンド微粉表面に予め所要量の焼結助剤金属を担持させた出発原料を用意することにより、サブミクロンダイヤモンドで構成された靱性の高い焼結体の製作を実施可能とした。

【0036】

担持させる焼結助剤金属量は、用いられるダイヤモンド微粉のサイズによって最適値が異なるが、通常ダイヤモンドに対して10〜20質量%が好ましい範囲である。担持させる焼結助剤金属(コバルト)の形態は一般に薄膜状が好ましく、このために金属状態とするための水素還元温度としては、600℃未満が用いられる。

【0037】

また鉄やニッケルを担持させた粒子は磁気研磨用の磁性砥粒として、精密仕上げ研磨への用途が期待される。磁場拘束される磁性砥粒は、遊離砥粒でありながら固定砥粒に似た行動が可能であり、分散液(スラリー)として用いられる遊離砥粒に比べて砥粒の利用効率が格段に高いのが特徴である。また粒子を固定した工具では加工が不可能な複雑形状箇所の加工も可能である。

【0038】

ダイヤモンドによる高い研磨性能を維持する観点から肉厚の被覆は好ましくなく、一方担持金属量が少ない場合には駆動源の磁力に対する応答性が低下することから、鉄、ニッケルなどの磁性金属担持量は、ダイヤモンド粒子に対して20乃至100質量%が好適である。これらの磁性金属を、膜状あるいは粒状で担持させることにより、ダイヤモンド砥粒の研磨性能を損なうことなく、磁場内における自在な研磨加工が可能である。

【実施例1】

【0039】

金属被覆粒子の出発原料としてトーメイダイヤ(株)製のMD100 (平均粒径105nm)の微粉を用いた。原料のダイヤ微粉を予め濃硝酸・濃硫酸混液中で煮沸処理を施すことによって、表面に親水性の官能基を結合させた。Rank Brother電気泳動式コロイド粒子ゼータ電位測定装置model MARK II による測定から、pH9におけるゼータ電位は約-40mVと見積もられた。

【0040】

このダイヤモンド微粉5gを5リットルの脱イオン水中に入れて、超音波バスによって十分に分散し懸濁させた。この水溶液に金属塩として硝酸ニッケル・6水和物3gを添加して十分に攪拌し、液温度を55℃に保った状態で還元剤として、合計0.2モルのDMAB(ジメチルアミンボラン)液を少量ずつ滴下して、微粉表面に前駆体としてのニッケル化合物を析出させた。

【0041】

生成物の前駆体を120℃で乾燥させてX線回折と磁気測定に供した。X線回折の結果からは通常の化学めっき(無電解めっき)に見られる金属ニッケルに帰属するブロードな回折線は認められず、代わりにニッケル水酸化物に一致する回折線が認められた。また磁気測定においてはベースラインとの差異は認められないことから、析出物は金属質ではないと判断した。

【0042】

一方透過電顕による観察結果からは、微粉粒子表面全面にニッケルが存在すると推定された。走査電顕像からもダイヤモンド微粉の全表面が析出物で覆われていることが認められた。

【0043】

この生成物を水素雰囲気中で加熱すると、XRD図形に図1に示すような変化を生じた。即ち400℃付近でニッケル帰属のブロードな回折図形が認められ、加熱温度を490℃とするとニッケル帰属の鋭いピークが得られた。さらに昇温して800℃での加熱を行ったところ、ニッケル帰属の鋭い回折ピークには変化がないものの、透過電顕観察によりダイヤモンド微粉表面に、金属ニッケルが直径10nm前後の球状となって点在していることが認められ、微粉表面を覆っていたニッケル膜が熔融して凝集し、液滴になったと推定され、800℃の加熱は表面被覆の目的からは高すぎることが分かった。

【0044】

対比の目的から上記と同じ硝酸ニッケルを添加したダイヤモンド懸濁液に、DMABに代えて水酸化ナトリウム希釈液を室温で添加し、pH9に保ち前駆体の析出を行った。得られた乾燥生成物の水素中加熱における挙動は、DMABを用いた場合と全く同じであって、DMABによる析出前駆体が水酸化物であることが確かめられた。

【実施例2】

【0045】

金属被覆ダイヤモンド微粉の出発原料としてトーメイダイヤ(株)製のMD250(平均粒径255nm)の微粉を用いた。表面の酸化処理には濃硝酸・濃硫酸混液に硝酸カリを加えて煮沸する手法を用いた。ダイヤモンド微粉50gを15リットルの脱イオン水中に分散させ、硝酸コバルト・6水和物25gを添加して十分に攪拌した後、尿素30gを粉末状で加えて85℃に加熱し、コバルト含有前駆体で覆われたダイヤモンド微粉を得た。120℃で乾燥したダイヤモンド微粉を水素中600℃に加熱し、約5質量%のコバルト膜で覆われたダイヤモンド微粉を得た。

【0046】

この粉末をタンタル製のカプセル中で13%Co-WC組成の超硬合金基板表面に0.8mmの厚さに充填し、5.5GPa、1350℃の条件に15分間保つことで、微粒組織の切削工具素材が得られた。

【実施例3】

【0047】

金属被覆粒子の出発原料としてトーメイダイヤ(株)製のHM3-8(平均粒径4.3μm)のダイヤモンド微粉を用いた。この品種は窒素雰囲気中1300℃の加熱処理を施した単結晶質ダイヤモンド粒子であって、表面は疎水性である。表面を親水性とするために、濃硝酸・濃硫酸混液に硝酸カリを添加し煮沸する酸化処理を施した。

【0048】

ダイヤモンド微粉40gを10リットルの脱イオン水中に分散させ、塩化ニッケル・6水和物50gを添加し液温を50℃に保持して、アンモニア水を加えてpH9.0としニッケル含有前駆体で覆われたダイヤモンド粉末微粉を得た。水素中600℃の加熱によって、約10質量%のニッケル膜で覆われたダイヤモンド粒子を得た。

この粒子をフェノール樹脂で固定した砥石は、超硬合金製金型の仕上げ研磨に適していた。

【実施例4】

【0049】

出発材料と被覆処理条件の例を表1に示す。いずれも分散媒は脱イオン水10リットルとした。

【表1】

【産業上の利用可能性】

【0050】

本発明により製造されるサブミクロンクラスの金属担持ダイヤモンド微粉は、

* 精密研磨用砥粒として、マトリックス中や支持部材に固定して工具として使用することができるので、従来は遊離砥粒として用いられていた加工分野において、砥粒の有効利用と廃棄物量の大幅な低減が達成される;

* 一次粒子の微細さに拘わらず超高圧高温下で効果的な焼結を行うことが可能なことにより、ダイヤモンド焼結体原料として、微細粒子で構成された靱性の大きな切削工具の製作を可能とし、特にシリコン・アルミ合金、炭素繊維補強樹脂に代表される難削材の加工を容易にする;

* 磁性流体に用いられる微細磁性砥粒として、ダイヤモンドの優れた研磨性能を利用した精密仕上げ研磨を可能にする;

などの多様な利用可能性を有している。

【技術分野】

【0001】

本発明は表面に金属を担持する平均粒径が5μm以下の整粒されたダイヤモンド微粉、特にサブミクロンクラス、即ち平均粒径が1μm未満のダイヤモンド微粉及びその製造方法に関する。

【背景技術】

【0002】

ダイヤモンド粒子の高機能化を目指して実施されている表面被覆は、ダイヤモンド含有工具製作時において、砥粒としてのダイヤモンド粒子を固定するマトリックスとの接合強度向上を目指した中間膜、高温時の酸化による粒子劣化防止のための保護膜、複合機能発現を目的とした導電膜などがあり、樹脂ボンド工具用ダイヤモンド粒子へのニッケル被覆、高温焼成工具用粒子への金属炭化物被覆、表面への導電性付与を目的とした蒸着膜などが広く実用化されている。特に金属被覆は金属ボンド工具用の粒子として、あるいはダイヤモンド焼結体製造における結合剤として、また磁性を有する研磨剤としての用途にも用いられている。

【0003】

これらの用途に向けた金属被覆方法としては、物理的な方法として蒸着、スパッタリングなど、化学的な方法として、めっき(電気めっき、化学めっき、浸漬めっき)、化学蒸着(CVD)、溶射などが知られている。中でも化学めっきは、電気絶縁体であるダイヤモンドへの簡便な被覆方法として広く利用されており、特に次亜リン酸ナトリウムを還元剤に用い、Ni-P合金として析出させる方法が一般的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭52-027875号公報

【特許文献2】特開平8-209360号公報

【0005】

ダイヤモンド粒子表面への一様な被覆形成のためには、各粒子の全面が被覆原料に面するか、接していることが必須要件となる。このため物理的な方法においては粒子の振動・回転動作が併用され、化学的な方法では粒子の全表面が被覆原料に接する処置が採られている。

【0006】

しかし粒度が小さくなり、特に1μm以下のいわゆるサブミクロン級の微粉になると、微粉粒子間の相互作用による凝集現象が顕著になることから、このような微粉粒子上への金属析出に際しては予めダイヤモンド粒子を一次粒子(孤立粒子)の形で一様に分散させておく工夫が必要となる。さらに析出金属を介した微粉粒子相互の接合を防止するための措置も必要となる。例えばサブミクロン級のダイヤモンドへの化学めっきにおいては、めっき浴中におけるダイヤモンド濃度を例えば0.01質量%以下の希薄溶液とすることによって微粉粒子間の相互作用を低減し、また析出金属を介した凝集体形成防止のために、十分に希釈した金属塩溶液を用いることによって金属の析出速度を小さく保つ必要があり、生産性の低いことが障害になっている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は従来金属被覆された孤立粒子の形成が困難であった一次粒子としての平均粒径が5μm以下(D50値表示による。以下同様)のダイヤモンド微粉、特にサブミクロン級のダイヤモンド微粉乃至微粒子上に均一な担持層を形成する方法を提供することを主な目的とするものである。

【課題を解決するための手段】

【0008】

本発明の金属担持ダイヤモンド微粉の製造方法は、本質的に高い水中分散性及び帯電性のダイヤモンド微粉の創製工程、かかるダイヤモンド微粉を一次粒子として水中に分散して負に帯電・懸濁させ、さらに正に帯電する金属イオンを添加する工程、金属イオンの電荷を中和し、ダイヤモンド微粉上に金属前駆体を付着させる工程、及び該前駆体を金属に還元し、金属を担持したダイヤモンド微粉を形成する各工程を含む。

【0009】

より詳細には、本発明の方法は次の各工程にて構成される。

(1) 平均粒径5μm以下の整粒されたダイヤモンド微粉に酸化処理を施し、微粉を構成するダイヤモンド粒子表面に酸素含有官能基を付与する工程、

(2) 上記ダイヤモンド微粉を水、アルコールなどの極性溶媒中に入れて負に帯電したダイヤモンド微粉とし、溶媒中に分散懸濁させて懸濁液とする工程、

(3) 上記懸濁液に正に帯電した金属イオンを添加し、次いで金属イオンの電荷を中和し、ダイヤモンド微粉表面周囲の金属イオンを水酸化物乃至水和酸化物に変換し、ダイヤモンド微粉上に析出・担持された金属前駆体とする工程、

(4) 上記ダイヤモンド微粉を還元性雰囲気中で加熱し、上記金属前駆体を金属に還元する工程、及び、

(5) 上記金属担持ダイヤモンドを回収する工程。

【発明の効果】

【0010】

本発明の方法は、ナノメータクラスのダイヤモンド微粉にも容易に適用されるので、全粒子に一様に金属が担持されたかかる微細な粒径のダイヤモンド粉体を効果的に得ることができる。本発明において金属は基体のダイヤモンド粒子表面に析出条件に応じて、粒状乃至被膜、或いはその他の形状に析出され、「担持」という用語はこれらを含めた状態で金属が基体粒子に係合乃至付着していることを表わす。

【図面の簡単な説明】

【0011】

【図1】図1は金属前駆体を担持したMD100(平均粒径105nm)級ダイヤモンドを、水素雰囲気中において数段階の温度に加熱した際のX線回折図形(XRD)である。(実施例1)

【発明を実施するための形態】

【0012】

本発明の方法において、サブミクロンサイズのダイヤモンドを凝集させることなく、即ち一次粒子として水中に分散させるためには、ダイヤモンド微粉表面の酸化によって、親水性の官能基を積極的に付ける操作が有効である。表面酸化は酸素雰囲気中で400℃付近に加熱することでも実現できるが、確実な全表面酸化には、酸化剤溶液中に分散させた状態で加熱を行う湿式酸化法が好ましい。

【0013】

利用可能な酸化剤溶液の例としては濃硫酸、濃硝酸、過塩素酸を挙げることかでき、このような溶液中にダイヤモンドを懸濁分散させた状態で沸点付近に加熱する。この際酸化剤を添加すると更に有効であり、かかる酸化剤としては、硝酸カリ、酸化クロム、過マンガン酸カリが適切である。湿式酸化が終わったダイヤモンド微粉は脱イオン水で洗浄し、120℃以下で乾燥してから次工程へ送る。

【0014】

湿式酸化法で処理したダイヤモンド微粉では、赤外吸収分析によってカルボニル、カルボキシル、ヒドロキシルに帰属する強い吸収が認められる。この処理を施すことにより、親水性の官能基が付加されたダイヤモンドのゼータ(ζ)電位は、pH9において-40mV以下の値となる。

【0015】

上記のダイヤモンド微粉は水、アルコール等の極性溶媒中において負に帯電し、相互に反発し合うことで一次粒子の形で溶媒中に懸濁する。超音波の付与は軽く凝集する傾向のある微粉粒子の凝集を解く処置として有効である。

【0016】

得られたダイヤモンド微粉分散液に金属化合物を投入し、正電荷の金属イオンをダイヤモンド表面に結合させる。金属の種類はダイヤモンドの用途に応じて選ぶことができ、金属ボンド用や樹脂ボンド用の研磨工具の砥粒として用いる場合はニッケルや銅、磁性研磨材の用途では鉄やニッケル、微粉ダイヤモンドで構成された焼結体製作用の原料ではコバルトが主として選ばれる。

【0017】

これらの金属は硝酸塩や塩化物など、水溶性の塩の形で加えられる。ダイヤモンド分散水溶液に金属化合物を投入する代わりに、金属塩を溶かした水溶液中にダイヤモンド微粉を投入し、超音波を付与して懸濁・分散させてもよい。

【0018】

次いでダイヤモンド微粉表面の金属イオンを中和処理によって析出させ、水洗、乾燥することによって、金属化合物が付着したダイヤモンド微粉が得られる。中和剤としては水酸化ナトリウム等の金属水酸化物、アンモニア、各種のアルカリ塩、尿素などが利用可能であり、化学めっきの還元剤として用いられているジメチルアミンボラン(DMAB)、ピロリン酸塩、次亜リン酸塩、水素化ホウ素化合物、ヒドラジンなども利用可能である。

【0019】

上記の乾燥ダイヤモンド微粉表面の化合物は、まだ金属に特有の性質を示さない。例えば硝酸ニッケル液中に分散させて中和剤にDMABを用いたダイヤモンド粉末からは、磁化率測定において強磁性の信号が検出されない。このために微粉上への電気めっきや無電解めっきにおいてしばしば生じる、析出金属を介した微粉の接合による凝集粒子の出現はなく、各粉末粒子が微細な析出化合物によって隔てられ、孤立粒子の形態を保っている特徴が認められる。

【0020】

この析出化合物は金属めっきを目的とした処理操作における金属前駆体と見做すことができる。析出化合物のサイズは透過電顕観察により数nmと見積もられ、相互に接合して強固な塊状となる傾向が見られないことから、金属状の析出を目的とした化学めっきの場合とは異なり、直径100nm以下の微粉ダイヤモンドの各微粉粒子に金属前駆体を担持させ、最終的に金属めっきを施すことも可能になった。

【0021】

ダイヤモンド微粉表面に形成された金属前駆体は、X線回折によって金属水酸化物に一致する回折図形が得られる場合があり、中和乃至加水分解によって生じた水酸化物ないしは水和酸化物と見られる。例えばダイヤモンド懸濁液に硝酸ニッケル液を添加し、DMABまたは水酸化ナトリウム希釈液を用いた中和によって得られた生成物では、水酸化ニッケルに一致するX線回折図形が得られた。

【0022】

この生成物は水素雰囲気中加熱において、300℃付近でニッケルに帰属する弱い回折パターンが、400℃付近ではニッケルのブロードな回折図形が認められた。加熱温度を500℃とするとニッケル帰属の鋭いピークが得られている。この試料についての透過電顕観察では、基材のダイヤモンド微粉上の各所に、ニッケルに一致する格子像を有する微粒子の存在が認められた。さらに温度を上げて800℃での加熱を行ったところ、ニッケル帰属の鋭い回折ピークには変化がないものの、透過電顕観察によりダイヤモンド微粉表面に、金属ニッケルが直径10nm程度の球状となって点在していることが認められ、熔融状態のニッケルが表面張力によって凝集粒子になったと推定された。従って薄膜形成を目的とした、水素使用の金属ニッケルへの還元温度は、微粉ニッケルの焼結経験も加味して700℃以下、安全を見越して600℃以下が適当と見積もられた。

【0023】

ただしダイヤモンド焼結体原料、あるいは磁気研磨用の磁性砥粒を目指した場合の還元温度は800℃でもよく、析出金属の表面積が小さくなることで、対酸化安定性が向上するメリットが認められる。

【0024】

本発明の方法に従い、加熱処理を施した単結晶質サブミクロンダイヤモンド微粉を基体として金属被覆を施し、研磨材として用いると良好な切れ味が確保される。加熱処理砥粒の製法は特開2000-136376に開示されている。この方法によればダイヤモンド微粉内に微細なクラックを生じさせることができ、微小破砕による自生発刃の持続に伴う研磨性能の向上が認められている。

【特許文献3】特開2000-136376号公報

【0025】

ただし加熱処理を施したダイヤモンド微粉の表面は、グラファイトに似た六角網目構造を呈していると見られ、疎水性を示す。さらに加熱処理の過程で微粉粒子同士の接合によって見掛けの粒径が大きくなっている。従って孤立粒子の形で水中に分散させるための表面親水性化処理は必須であって、前記した酸化処理方法、特に湿式酸化処理方法が用いられる。得られたダイヤモンド粒子は、グラファイト類似の表面構造を一部維持しつつ、親水性の官能基も有しており、水中における分散性は良好である。

【0026】

この手法はカーボンナノファイバーやカーボンナノチューブへも適用可能であり、実質上絡まりのないカーボンナノファイバー、カーボンナノチューブの表面に金属が担持された、新しい機能材料の創製が可能である。

【0027】

また本発明方法は衝撃加圧法によって合成されたデトネーションダイヤモンド凝集体や、多結晶質ダイヤモンド粒子へも用いることができる。これらの市販ダイヤモンドは精製処理の結果として表面が親水性になっている場合には入手状態のまま水中分散が可能であり、続けて金属イオン添加、中和による前駆体形成、乾燥、ガス還元の諸工程を経て、金属担持または被覆ダイヤモンドとすることができる。一方入手品の水中分散が困難な場合には、前記した加熱処理粒子に準じた表面酸化処理を施すことにより、金属で被覆された単粒子状のダイヤモンド粒子が得られる。

【0028】

このように本発明方法はサブミクロンないしナノメータサイズのカーボン材料全般に適用可能である。

【0029】

金属水酸化物を主体とする前駆体をダイヤモンド微粉表面に形成させ、続く還元処理によって金属をダイヤモンド微粉表面に担持させる本発明方法を用いることにより、粒径5μm以下、特に1μm以下の微細粒子について、孤立(一次)粒子の状態で表面に薄い金属膜あるいは金属微粒子を付けることが可能になった。

【0030】

得られた金属担持ダイヤモンド微粉、例えばニッケルの薄膜で覆われた微粉は、精密研磨用のメタルボンド研磨工具分野では、ニッケルやブロンズのマトリックス中において相溶性表面を持つ砥粒として強固な固定を可能とし、またレジンボンド工具として樹脂系マトリックス中に固定される場合には、樹脂への局部加熱による焼けの防止や、クラックを生じた微粉の保持による、砥粒の脱落抑止の保護膜として機能することで、工具寿命の向上に寄与する。

【0031】

特にサブミクロンサイズの砥粒において、従来の砥粒ではダイヤモンド粒子同士の凝集傾向が強く、孤立粒子としてマトリックス中への固定が困難であり、また凝集粒子が見掛けの粗大粒子としてワークに傷を付ける弊害があることから、固定砥粒としての利用ではなく、遊離砥粒として分散液中に懸濁して用いられていた。しかし遊離砥粒としての利用では、実際の加工に寄与する砥粒の割合が低いことから多量の砥粒を用いる必要があり、さらに使用済みの多量の分散液を廃棄物として処理する必要があって環境への負荷も大きいという弊害がある。

【0032】

本発明によるダイヤモンド微粉は表面への金属担持によって、ダイヤモンド微粉同士の凝集現象が生じないことから、微粉にもかかわらず固定砥粒として工具マトリックス中への分散固定が可能である。従って実質的に全ての微粉粒子が研磨加工に寄与することとなり、砥粒使用量の大幅な低減、ならびに分散液が不要となることから、廃棄物対策が不要となるメリットがある。

【0033】

一方コバルトを薄膜状あるいは粒子状で担持した粒子は、微粒で構成された靱性の大きな焼結体の原料となる。平均粒径数μm〜数十μmのダイヤモンド粒子を出発材料とするダイヤモンド焼結体は構成粒子が小さくまた配置方向がランダムであることから、単結晶ダイヤモンドの欠点である大きな割れや亀裂の伝播がみられず、切削加工用工具として広く利用されている。製造に際しては主としてコバルト系金属の焼結助剤をダイヤモンド粒子間に浸透させ、溶解・析出機構による液相焼結法が採用されている。

【0034】

ダイヤモンド焼結体刃具は鉄系金属を除く広範囲の材料の切削加工に用いられているが、高シリコン・アルミ合金や炭素繊維補強樹脂などの高機能材料の加工には、より靱性の高い刃具材料が求められている。この課題への対応としては構成粒子サイズをより小さなサブミクロンクラスとすることの有効性が知られている。しかし微粉のダイヤモンド粒子の間へ焼結助剤金属を浸透させて焼結反応を行うのは実質上不可能である。

【0035】

本発明においてはダイヤモンド微粉表面に予め所要量の焼結助剤金属を担持させた出発原料を用意することにより、サブミクロンダイヤモンドで構成された靱性の高い焼結体の製作を実施可能とした。

【0036】

担持させる焼結助剤金属量は、用いられるダイヤモンド微粉のサイズによって最適値が異なるが、通常ダイヤモンドに対して10〜20質量%が好ましい範囲である。担持させる焼結助剤金属(コバルト)の形態は一般に薄膜状が好ましく、このために金属状態とするための水素還元温度としては、600℃未満が用いられる。

【0037】

また鉄やニッケルを担持させた粒子は磁気研磨用の磁性砥粒として、精密仕上げ研磨への用途が期待される。磁場拘束される磁性砥粒は、遊離砥粒でありながら固定砥粒に似た行動が可能であり、分散液(スラリー)として用いられる遊離砥粒に比べて砥粒の利用効率が格段に高いのが特徴である。また粒子を固定した工具では加工が不可能な複雑形状箇所の加工も可能である。

【0038】

ダイヤモンドによる高い研磨性能を維持する観点から肉厚の被覆は好ましくなく、一方担持金属量が少ない場合には駆動源の磁力に対する応答性が低下することから、鉄、ニッケルなどの磁性金属担持量は、ダイヤモンド粒子に対して20乃至100質量%が好適である。これらの磁性金属を、膜状あるいは粒状で担持させることにより、ダイヤモンド砥粒の研磨性能を損なうことなく、磁場内における自在な研磨加工が可能である。

【実施例1】

【0039】

金属被覆粒子の出発原料としてトーメイダイヤ(株)製のMD100 (平均粒径105nm)の微粉を用いた。原料のダイヤ微粉を予め濃硝酸・濃硫酸混液中で煮沸処理を施すことによって、表面に親水性の官能基を結合させた。Rank Brother電気泳動式コロイド粒子ゼータ電位測定装置model MARK II による測定から、pH9におけるゼータ電位は約-40mVと見積もられた。

【0040】

このダイヤモンド微粉5gを5リットルの脱イオン水中に入れて、超音波バスによって十分に分散し懸濁させた。この水溶液に金属塩として硝酸ニッケル・6水和物3gを添加して十分に攪拌し、液温度を55℃に保った状態で還元剤として、合計0.2モルのDMAB(ジメチルアミンボラン)液を少量ずつ滴下して、微粉表面に前駆体としてのニッケル化合物を析出させた。

【0041】

生成物の前駆体を120℃で乾燥させてX線回折と磁気測定に供した。X線回折の結果からは通常の化学めっき(無電解めっき)に見られる金属ニッケルに帰属するブロードな回折線は認められず、代わりにニッケル水酸化物に一致する回折線が認められた。また磁気測定においてはベースラインとの差異は認められないことから、析出物は金属質ではないと判断した。

【0042】

一方透過電顕による観察結果からは、微粉粒子表面全面にニッケルが存在すると推定された。走査電顕像からもダイヤモンド微粉の全表面が析出物で覆われていることが認められた。

【0043】

この生成物を水素雰囲気中で加熱すると、XRD図形に図1に示すような変化を生じた。即ち400℃付近でニッケル帰属のブロードな回折図形が認められ、加熱温度を490℃とするとニッケル帰属の鋭いピークが得られた。さらに昇温して800℃での加熱を行ったところ、ニッケル帰属の鋭い回折ピークには変化がないものの、透過電顕観察によりダイヤモンド微粉表面に、金属ニッケルが直径10nm前後の球状となって点在していることが認められ、微粉表面を覆っていたニッケル膜が熔融して凝集し、液滴になったと推定され、800℃の加熱は表面被覆の目的からは高すぎることが分かった。

【0044】

対比の目的から上記と同じ硝酸ニッケルを添加したダイヤモンド懸濁液に、DMABに代えて水酸化ナトリウム希釈液を室温で添加し、pH9に保ち前駆体の析出を行った。得られた乾燥生成物の水素中加熱における挙動は、DMABを用いた場合と全く同じであって、DMABによる析出前駆体が水酸化物であることが確かめられた。

【実施例2】

【0045】

金属被覆ダイヤモンド微粉の出発原料としてトーメイダイヤ(株)製のMD250(平均粒径255nm)の微粉を用いた。表面の酸化処理には濃硝酸・濃硫酸混液に硝酸カリを加えて煮沸する手法を用いた。ダイヤモンド微粉50gを15リットルの脱イオン水中に分散させ、硝酸コバルト・6水和物25gを添加して十分に攪拌した後、尿素30gを粉末状で加えて85℃に加熱し、コバルト含有前駆体で覆われたダイヤモンド微粉を得た。120℃で乾燥したダイヤモンド微粉を水素中600℃に加熱し、約5質量%のコバルト膜で覆われたダイヤモンド微粉を得た。

【0046】

この粉末をタンタル製のカプセル中で13%Co-WC組成の超硬合金基板表面に0.8mmの厚さに充填し、5.5GPa、1350℃の条件に15分間保つことで、微粒組織の切削工具素材が得られた。

【実施例3】

【0047】

金属被覆粒子の出発原料としてトーメイダイヤ(株)製のHM3-8(平均粒径4.3μm)のダイヤモンド微粉を用いた。この品種は窒素雰囲気中1300℃の加熱処理を施した単結晶質ダイヤモンド粒子であって、表面は疎水性である。表面を親水性とするために、濃硝酸・濃硫酸混液に硝酸カリを添加し煮沸する酸化処理を施した。

【0048】

ダイヤモンド微粉40gを10リットルの脱イオン水中に分散させ、塩化ニッケル・6水和物50gを添加し液温を50℃に保持して、アンモニア水を加えてpH9.0としニッケル含有前駆体で覆われたダイヤモンド粉末微粉を得た。水素中600℃の加熱によって、約10質量%のニッケル膜で覆われたダイヤモンド粒子を得た。

この粒子をフェノール樹脂で固定した砥石は、超硬合金製金型の仕上げ研磨に適していた。

【実施例4】

【0049】

出発材料と被覆処理条件の例を表1に示す。いずれも分散媒は脱イオン水10リットルとした。

【表1】

【産業上の利用可能性】

【0050】

本発明により製造されるサブミクロンクラスの金属担持ダイヤモンド微粉は、

* 精密研磨用砥粒として、マトリックス中や支持部材に固定して工具として使用することができるので、従来は遊離砥粒として用いられていた加工分野において、砥粒の有効利用と廃棄物量の大幅な低減が達成される;

* 一次粒子の微細さに拘わらず超高圧高温下で効果的な焼結を行うことが可能なことにより、ダイヤモンド焼結体原料として、微細粒子で構成された靱性の大きな切削工具の製作を可能とし、特にシリコン・アルミ合金、炭素繊維補強樹脂に代表される難削材の加工を容易にする;

* 磁性流体に用いられる微細磁性砥粒として、ダイヤモンドの優れた研磨性能を利用した精密仕上げ研磨を可能にする;

などの多様な利用可能性を有している。

【特許請求の範囲】

【請求項1】

次の各工程を有する、金属担持ダイヤモンド微粉の製造方法:

(1) 平均粒径5μm以下の整粒されたダイヤモンド微粉に酸化処理を施し、ダイヤモンド微粉を構成するダイヤモンド粒子表面に酸素含有官能基を付与する工程、

(2) 上記ダイヤモンド粒子を極性溶媒中に入れて負に帯電したダイヤモンド粒子とし、該溶媒中に分散懸濁させて懸濁液とする工程、

(3) 上記懸濁液に正に帯電した金属イオンを添加し、次いで金属イオンの電荷を中和し、ダイヤモンド粒子表面周囲の金属イオンを水酸化物乃至水和酸化物に変換し、ダイヤモンド粒子上に析出・担持された金属前駆体とする工程、

(4) 上記ダイヤモンド粒子を還元性雰囲気中で加熱し、担持された金属前駆体を金属に還元する工程、

(5) 上記金属担持ダイヤモンド粒子を回収する工程。

【請求項2】

前記極性溶媒が水又はアルコールである、請求項1に記載の方法。

【請求項3】

前記工程(3)の中和を、金属水酸化物、アンモニア、各種アルカリ塩、尿素、又は化学めっき用還元剤の添加によって行う、請求項1に記載の方法。

【請求項4】

前記化学めっき用還元剤がジメチルアミンボラン(DMAB)、ピロリン酸塩、次亜リン酸塩、水素化ホウ素化合物、ヒドラジンから選ばれる1種を含む、請求項3に記載の方法。

【請求項5】

前記ダイヤモンド微粉の平均粒径がD50値表示において1μm以下である、請求項1に記載の方法。

【請求項6】

前記ダイヤモンド微粉の平均粒径がD50値表示において0.2μm以下である、請求項1及び請求項5の各項に記載の方法。

【請求項7】

前記工程(4)の金属を薄膜状で得る、請求項1に記載の方法。

【請求項8】

前記工程(4)の金属を粒子状で得る、請求項1に記載の方法。

【請求項9】

前記工程(4)の金属が強磁性又は常磁性を有する、請求項1に記載の方法。

【請求項10】

前記工程(1)のダイヤモンド微粉が、静的超高圧力下で合成された単結晶質ダイヤモンドの粉砕によって得られた微粉である、請求項1に記載の方法。

【請求項11】

前記工程(1)のダイヤモンド微粉が、グラファイトを出発原料とし、衝撃加圧によって合成された、ナノメートル級の一次ダイヤモンド粒子が融着して成る多結晶質粒子で構成される、請求項1に記載の方法。

【請求項12】

前記工程(1)のダイヤモンド微粉が、高性能爆薬を出発原料とし、爆轟によって合成されたナノメートル級のダイヤモンド粒子の凝集体である、請求項1に記載の方法。

【請求項13】

前記工程(1)のダイヤモンド微粉構成粒子が加熱処理の結果として微小クラックを内蔵する、請求項1に記載の方法。

【請求項1】

次の各工程を有する、金属担持ダイヤモンド微粉の製造方法:

(1) 平均粒径5μm以下の整粒されたダイヤモンド微粉に酸化処理を施し、ダイヤモンド微粉を構成するダイヤモンド粒子表面に酸素含有官能基を付与する工程、

(2) 上記ダイヤモンド粒子を極性溶媒中に入れて負に帯電したダイヤモンド粒子とし、該溶媒中に分散懸濁させて懸濁液とする工程、

(3) 上記懸濁液に正に帯電した金属イオンを添加し、次いで金属イオンの電荷を中和し、ダイヤモンド粒子表面周囲の金属イオンを水酸化物乃至水和酸化物に変換し、ダイヤモンド粒子上に析出・担持された金属前駆体とする工程、

(4) 上記ダイヤモンド粒子を還元性雰囲気中で加熱し、担持された金属前駆体を金属に還元する工程、

(5) 上記金属担持ダイヤモンド粒子を回収する工程。

【請求項2】

前記極性溶媒が水又はアルコールである、請求項1に記載の方法。

【請求項3】

前記工程(3)の中和を、金属水酸化物、アンモニア、各種アルカリ塩、尿素、又は化学めっき用還元剤の添加によって行う、請求項1に記載の方法。

【請求項4】

前記化学めっき用還元剤がジメチルアミンボラン(DMAB)、ピロリン酸塩、次亜リン酸塩、水素化ホウ素化合物、ヒドラジンから選ばれる1種を含む、請求項3に記載の方法。

【請求項5】

前記ダイヤモンド微粉の平均粒径がD50値表示において1μm以下である、請求項1に記載の方法。

【請求項6】

前記ダイヤモンド微粉の平均粒径がD50値表示において0.2μm以下である、請求項1及び請求項5の各項に記載の方法。

【請求項7】

前記工程(4)の金属を薄膜状で得る、請求項1に記載の方法。

【請求項8】

前記工程(4)の金属を粒子状で得る、請求項1に記載の方法。

【請求項9】

前記工程(4)の金属が強磁性又は常磁性を有する、請求項1に記載の方法。

【請求項10】

前記工程(1)のダイヤモンド微粉が、静的超高圧力下で合成された単結晶質ダイヤモンドの粉砕によって得られた微粉である、請求項1に記載の方法。

【請求項11】

前記工程(1)のダイヤモンド微粉が、グラファイトを出発原料とし、衝撃加圧によって合成された、ナノメートル級の一次ダイヤモンド粒子が融着して成る多結晶質粒子で構成される、請求項1に記載の方法。

【請求項12】

前記工程(1)のダイヤモンド微粉が、高性能爆薬を出発原料とし、爆轟によって合成されたナノメートル級のダイヤモンド粒子の凝集体である、請求項1に記載の方法。

【請求項13】

前記工程(1)のダイヤモンド微粉構成粒子が加熱処理の結果として微小クラックを内蔵する、請求項1に記載の方法。

【図1】

【公開番号】特開2013−10991(P2013−10991A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144393(P2011−144393)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000147811)トーメイダイヤ株式会社 (9)

【出願人】(591100563)栃木県 (33)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000147811)トーメイダイヤ株式会社 (9)

【出願人】(591100563)栃木県 (33)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]