金属接合部材及びその接合方法

【課題】低軟化金属素材と高軟化金属素材の接合部の強度が高い金属接合部材及びその接合方法を提供する。

【解決手段】軟化温度の低い低軟化金属素材2の対向部2aと、低軟化金属素材2より軟化温度の高い高軟化金属素材3の対向部3aとを対向させて、各々の対向部2a,3aを摩擦攪拌により接合した金属接合部材において、高軟化金属素材3の対向部3aは、凹部3bを有し、低軟化金属素材2の対向部2aは、摩擦攪拌により凹部3b内に流入接合した凸部2bを有する。

【解決手段】軟化温度の低い低軟化金属素材2の対向部2aと、低軟化金属素材2より軟化温度の高い高軟化金属素材3の対向部3aとを対向させて、各々の対向部2a,3aを摩擦攪拌により接合した金属接合部材において、高軟化金属素材3の対向部3aは、凹部3bを有し、低軟化金属素材2の対向部2aは、摩擦攪拌により凹部3b内に流入接合した凸部2bを有する。

【発明の詳細な説明】

【技術分野】

【0001】

発明は、軟化温度の異なる金属素材を摩擦攪拌接合により、接合した金属接合部材に関する。

【背景技術】

【0002】

従来、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い高軟化金属素材の対向部とを対向させて、低軟化金属素材の対向部に回転する摩擦攪拌ツールを圧接し、摩擦攪拌ツールと低軟化金属素材の間に発生する摩擦熱により、低軟化金属素材を軟化させ流動させた後、低軟化金属素材が自然冷却により固化して、低軟化金属素材と高軟化金属素材が接合された金属接合部材を成形する技術が知られている(特許文献1参照)。

【特許文献1】特開2003−39183号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記金属接合部材においては、低軟化金属素材と高軟化金属素材の異材部材を接合させているため、接合部の強度が弱いという問題があった。

【0004】

そこで、本発明は、上記事情により鑑みなされたもので、低軟化金属素材と高軟化金属素材の接合部の強度が高い金属接合部材及びその接合方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の接合部材は、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い高軟化金属素材の対向部とを対向させて、各々の対向部を摩擦攪拌により接合した金属接合部材において、高軟化金属素材の対向部は、凹部を有し、低軟化金属素材の対向部は、摩擦攪拌により凹部内に流入接合した凸部を有することを第1の特徴とする。

【0006】

本発明の接合部材は、上記第1の特徴に加えて、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、軸線方向に伸長していることを第2の特徴とする。

【0007】

本発明の接合部材は、上記第2の特徴に加えて、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、周方向に伸長していることを第3の特徴とする。

【0008】

本発明の金属接合部材の接合方法は、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い軟化温度の高い高軟化金属素材の対向部を対向させて、各々の対向部を摩擦攪拌により接合する金属接合部材の接合方法において、高軟化金属素材の対向部に、摩擦攪拌により軟化した低軟化金属素材が流入する凹部を成形し、高軟化金属素材の対向部と、低軟化金属素材の対向部とを対向させて位置決めし、対向部に摩擦攪拌を施して低軟化金属素材を高軟化金属素材の凹部内に軟化流入させて、低軟化金属素材の対向部に凸部を成形し、高軟化金属素材の凹部と低軟化金属素材の凸部とで接合することを第4の特徴とする。

【発明の効果】

【0009】

本発明の第1の特徴の接合部材によれば、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い高軟化金属素材の対向部とを対向させて、各々の対向部を摩擦攪拌により接合した金属接合部材において、高軟化金属素材の対向部は、凹部を有し、低軟化金属素材の対向部は、摩擦攪拌により凹部内に流入接合した凸部を有するため、低軟化金属素材と高軟化金属素材の接合部の面積が大きくなる。更に、高軟化金属素材の凹部と低軟化金属素材の凸部が噛合い形状で接合する。このため、低軟化金属素材と高軟化金属素材の接合部の強度が高い金属接合部材を提供することができる。

【0010】

本発明の第2の特徴の接合部材によれば、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、軸線方向に伸長しているため、高軟化金属素材の凹部と低軟化金属素材の凸部が周方向に対し噛合うこととなり、低軟化金属素材と高軟化金属素材の接合部の周方向に対する強度を高めることができる。

【0011】

本発明の第3の接合部材によれば、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、周方向に伸長しているため、高軟化金属素材の凹部と低軟化金属素材の凸部が軸線方向に対し噛合うこととなり、低軟化金属素材と高軟化金属素材の接合部の軸線方向に対する強度を高めることができる。

【0012】

本発明の第4の特徴の接合部材によれば、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い軟化温度の高い高軟化金属素材の対向部を対向させて、各々の対向部を摩擦攪拌により接合する金属接合部材の接合方法において、高軟化金属素材の対向部に、摩擦攪拌により軟化した低軟化金属素材が流入する凹部を成形し、高軟化金属素材の対向部と、低軟化金属素材の対向部とを対向させて位置決めし、対向部に摩擦攪拌を施して低軟化金属素材を高軟化金属素材の凹部内に軟化流入させて、低軟化金属素材の対向部に凸部を成形し、高軟化金属素材の凹部と低軟化金属素材の凸部とで接合するため、本発明の金属接合部材を容易に得ることができる。

【発明を実施するための最良の形態】

【0013】

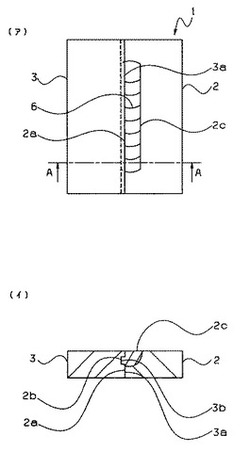

図1乃至図3は本発明の第一実施例を示すもので、図1は、金属接合部材を表し、(ア)は平面図、(イ)はA−A断面正面図、図2は、金属接合部材の接合方法を表し、(ア)は高軟化金属素材の対向部と低軟化金属素材の対向部とを間隔をおいて対向させた状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図、図3は、金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図、図4は、本発明の第二実施例の金属接合部材を表し、(ア)は平面図、(イ)はB−B断面平面図、図5は、本発明の第三実施例の金属接合部材を表し、(ア)は平面図、(イ)はC−C断面平面図、図6乃至図8は本発明の第四実施例を示すもので、図6は、金属接合部材を表し、(ア)は断面正面図、(イ)はD−D断面正面図、図7は、金属接合部材の接合方法を表し、(ア)は高軟化金属素材と低軟化金属素材とを間隔をおいて配置した状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図、図8は、金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図、図9は、本発明の第五実施例の金属接合部材を表し、(ア)は断面正面図、(イ)はE−E断面平面図である。

【0014】

まず、図1に基づいて、金属接合部材1を説明する。金属接合部材1は、図1の(ア)に示すように、板状の低軟化金属素材2と板状の高軟化金属素材3が摩擦攪拌接合により、低軟化金属素材2の対向部2aと高軟化金属素材3の対向部3aが対向して一体に接合されている。低軟化金属素材2は、軟化温度が約500〜600℃のアルミニウムが使用され、低軟化金属素材2より軟化温度が高い高軟化金属素材3は、軟化温度が約1200℃の鉄が使用されている。図1の(イ)に示すように、金属接合部材1の高軟化金属素材3の対向部3aであって、高軟化金属素材3の板厚の略中央に、凹部3bが高軟化金属素材3の長手方向に連続して成形されている。この凹部3b内には、高軟化金属素材3と対向する低軟化金属素材2が流入し、高軟化金属素材3の凹部3bと接合した低軟化金属素材2よりなる凸部2bが、高軟化金属素材3の板厚の略中央であって、高軟化金属素材3の長手方向に、摩擦攪拌接合が行われた範囲において連続して成形されている。また、摩擦攪拌により軟化後固化した凸部2bを含む、固化部2cの表面には、低軟化金属素材2の回転流動によって成形された筋6が複数成形されている。

【0015】

図1の(ア)及び図2の(ア)に基づいて、接合前の高軟化金属素材3及び低軟化金属素材2について説明する。高軟化金属素材3は、長方形の板材で、低軟化金属素材2と対向する高軟化金属素材3の対向部3aには凹部3bが、板材の長手方向に連続して成形されている。同様に低軟化金属素材2は、長方形の板材より構成され、高軟化金属素材3と対向する低軟化金属素材2の対向部2aには、高軟化金属素材3の凹部3b以外の高軟化金属素材3の対向部3aと当接可能なように、高軟化金属素材3の凹部3b以外の高軟化金属素材3の対向部3aと対称形状に成形されている。

【0016】

ここで、図3に基づいて、低軟化金属素材2の対向部2aを摩擦攪拌する摩擦攪拌ツール4について説明する。摩擦攪拌ツール4は、低軟化金属素材2を摩擦攪拌する超合金鋼からなるピン部4aと、ピン部4aと共に低軟化金属素材2の表面を摩擦攪拌し、摩擦攪拌された低軟化金属素材2の表面の隆起を押さえる、工具鋼(SKD)よりなるショルダ部4bとから構成される。ピン部4aは、直径6mm、長さ5mm、ショルダ部4bは、直径15mmに成形されている。

【0017】

次に、図1乃至図3に基づいて低軟化金属素材2と高軟化金属素材3を摩擦攪拌により接合する接合方法について説明する。図2の(ア)に示すように、高軟化金属素材3と低軟化金属素材2とを準備し、高軟化金属素材3の対向部3aに低軟化金属素材2の対向部2aが当接するように低軟化金属素材2を移動する。そして、図2の(イ)に示すように、高軟化金属素材3の対向部3aと低軟化金属素材2の対向部2aとを当接させて位置決めする。

【0018】

続いて、摩擦攪拌ツール4のピン部4aを板状の低軟化金属素材2の長手方向の一方端部近傍の上空に配置し、摩擦攪拌ツール4の移動時に、高軟化金属素材3に当接するピン部4aの高軟化金属素材3に対する相対回転速度が最大となる方向に約2000rpmの速度で回転させる。そして、図3の(ア)に示すように、低軟化金属素材2の対向部2a近傍に摩擦攪拌ツール4のピン部4aの先端を当接させる。回転したピン部4aと低軟化金属素材2の間に発生する摩擦熱によって低軟化金属素材2が軟化すると、図3の(イ)に示すように、ピン部4aが低軟化金属素材2の内部に挿入され、軟化した低軟化金属素材2が攪拌されて、高軟化金属素材3の凹部3b内に流入し、低軟化金属素材2の凸部2bを成形する。一方、摩擦攪拌ツール4による摩擦熱は高軟化金属素材3として使用している鉄の軟化温度(約1200℃)まで上昇することがないので、高軟化金属素材3の対向部3aが、摩擦攪拌ツール4によって流動することは、ほとんどない。そして、摩擦攪拌ツール4は、回転しながら低軟化金属素材2の対向部2a近傍を低軟化金属素材2の長手方向の他方端部近傍に向って約50mm/minの速度で移動する。摩擦攪拌が終了した低軟化金属素材2の対向部2aにおいては、低軟化金属素材2が自然冷却により固化して固化部2cを成形し、高軟化金属素材3の対向部3aと接合する。高軟化金属素材3の対向部3aと低軟化金属素材2の対向部2aの所要長さの接合が終了すると、摩擦攪拌ツール4が低軟化金属素材2から離されて、金属接合部材1の成形が完了する。

【0019】

以上のように、軟化温度の低い低軟化金属素材2の対向部2aと、低軟化金属素材2より軟化温度の高い高軟化金属素材3の対向部3aとを対向させて、各々の対向部2a,3aを摩擦攪拌により接合した金属接合部材1において、高軟化金属素材3の対向部3aは、凹部3bを有し、低軟化金属素材2の対向部2aは、摩擦攪拌により凹部3b内に流入接合した凸部2bを有するため、低軟化金属素材2と高軟化金属素材3の接合部の面積が大きくなる。更に、高軟化金属素材3の凹部3bと低軟化金属素材2の凸部2bが噛合い形状で接合する。このため、低軟化金属素材2と高軟化金属素材3の接合部の強度が高い金属接合部材1を成形することができる。

【0020】

また、軟化温度の低い低軟化金属素材2の対向部2aと、低軟化金属素材2より軟化温度の高い軟化温度の高い高軟化金属素材3の対向部3aを対向させて、各々の対向部2a,3aを摩擦攪拌により接合する金属接合部材1の接合方法において、高軟化金属素材3の対向部3aに、摩擦攪拌により軟化した低軟化金属素材2が流入する凹部3bを成形し、高軟化金属素材3の対向部3aと、低軟化金属素材2の対向部2aとを対向させて位置決めし、対向部2aに摩擦攪拌を施して低軟化金属素材2を高軟化金属素材3の凹部3b内に軟化流入させて、低軟化金属素材2の対向部2aに凸部2bを成形し、高軟化金属素材3aの凹部3bと低軟化金属素材2の凸部2bとで接合するため、本発明の金属接合部材1を容易に得ることができる。

【0021】

第一実施例では、高軟化金属素材3の凹部3bは、低軟化金属素材2の対向部2aに対し垂直方向に成形されているが、第二実施例として、図4の(イ)に示すように、高軟化金属素材13の凹部13bを凹部13bの入口13dから凹部13bの底部13eに向って幅広となる形状としてもよい。この場合、金属接合部材11に成形される低軟化金属素材12の凸部12bは、基端12dから先端12eに向って幅広となる。このため、高軟化金属素材13の凹部13bに対し、低軟化金属素材12の凸部12bが抜けようとする力が働いた場合に、高軟化金属素材13の凹部13bの入口13dに低軟化金属素材12の凸部12bの先端12eが噛合うため、所要の接合強度を有することができる。

【0022】

また、第一実施例及び第二実施例では、高軟化金属素材3,13の凹部3b,13b及び低軟化金属素材2,12の凸部2b、12bが長手方向に連続して成形されているが、第三実施例として、図5に示すように、高軟化金属素材23の凹部23bを高軟化金属素材23の板厚方向に伸長し、この凹部23bを長手方向に所定の間隔をおいて複数成形してもよい。この場合、金属接合部材21の高軟化金属素材23と低軟化金属素材22が長手方向にずれようとする力が働いた場合に、高軟化金属素材23の凹部23bと低軟化金属素材22の凸部22bの長手方向の噛合いうため、所要の接合強度を有することができる。

【0023】

更に、第一実施例乃至第三実施例では、低軟化金属素材2,12,22と高軟化金属素材3,13,23の摩擦攪拌による接合部を略直線状に成形しているが、第四実施例として、図6に示すように、低軟化金属素材32の対向部32aと高軟化金属素材33の対向部33aを周方向に接合した金属接合部材31とすることも可能である。すなわち、高軟化金属素材33の対向部33aと低軟化金属素材32の対向部32aを周状に成形し、高軟化金属素材33の凹部33b及び摩擦攪拌により成形された低軟化金属素材32の凸部32bが、周方向に所定の間隔をおいて軸線X方向に複数伸長している。ここで、金属接合部材31の高軟化金属素材33は、外周が低軟化金属素材32と接合した第一円柱部34と、第一円柱部34より小径で軸線X方向に突出した第二円柱部35と、から構成され、金属接合部材31の低軟化金属素材32は、高軟化金属素材33の第一円柱部34が嵌合された円柱状凹部36を有する、第一円柱部34より大径の第三円柱部37から構成されている。そして、複数の軸線X方向に伸長した高軟化金属素材33の凹部33b及び低軟化金属素材32の凸部32bの噛合いによって、低軟化金属素材32と高軟化金属素材33の接合部の周方向に対する強度を高めている。

【0024】

続いて、図7及び図8に基づいて第四実施例の低軟化金属素材32と高軟化金属素材33を摩擦攪拌による接合方法について説明する。図7の(ア)に示すように、第一円柱部34と第二円柱部35からなる高軟化金属素材33と、円柱状凹部36を有する低軟化金属素材32とを準備し、高軟化金属素材33の第一円柱部34を低軟化金属素材32の円柱状凹部36内に移動して、図7の(イ)に示すように、高軟化金属素材33の対向部33aと低軟化金属素材32の対向部32aとを対向させて位置決めする。

【0025】

次に、摩擦攪拌ツール4を、摩擦攪拌ツール4の周方向への移動時に、高軟化金属素材33に当接するピン部4aの高軟化金属素材33に対する相対回転速度が最大となる方向に約2000rpmの速度で回転させ、図8の(ア)に示すように、低軟化金属素材32の対向部32a近傍に摩擦攪拌ツール4のピン部4aの先端を当接させる。回転したピン部4aと低軟化金属素材2の間に発生する摩擦熱によって低軟化金属素材32が軟化すると、図8の(イ)に示すように、ピン部4aが低軟化金属素材32の内部に挿入され、軟化した低軟化金属素材32が攪拌されて、高軟化金属素材33の凹部33b内に流入し、低軟化金属素材32の凸部32bを成形する。一方、摩擦攪拌ツール4による摩擦熱は高軟化金属素材33として使用している鉄の軟化温度(約1200℃)まで上昇することがないので、高軟化金属素材33の対向部33aが、摩擦攪拌ツール4によって流動することは、ほとんどない。そして、摩擦攪拌ツール4は、回転しながら低軟化金属素材32の周方向の対向部32a近傍を周方向に約50mm/minの速度で移動する。摩擦攪拌が終了した低軟化金属素材32の対向部32aにおいては、低軟化金属素材32が自然冷却により固化して固化部32cを成形し、高軟化金属素材33の対向部33aと接合する。高軟化金属素材33の対向部33aと低軟化金属素材32の対向部32aの周方向の全ての接合が終了すると、摩擦攪拌ツール4が低軟化金属素材32から離されて、金属接合部材31の成形が完了する。

【0026】

更に、第五実施例として、図9に示すように、高軟化金属素材43の対向部43aと低軟化金属素材42の対向部42aを周状に成形し、摩擦攪拌接合によって高軟化金属素材43の凹部43b及び低軟化金属素材42の凸部42bを、周方向に成形した金属接合部材41とすることも可能である。金属接合部材41における高軟化金属素材43の凹部43bと低軟化金属素材42の凸部42bの噛合いによって、低軟化金属素材42と高軟化金属素材43の接合部の軸線X方向に対する強度を高めることができる。

【0027】

第一乃至第五実施例では、低軟化金属素材としてアルミニウム、高軟化金属素材として鉄を使用したが、軟化温度の異なる金属素材であれば、例えば、低軟化金属素材としてアルミニウム、高軟化金属素材として銅を使用する等、他の金属素材を用いてもよい。尚、金属素材としてアルミニウムを用いると鉄や銅に比べて、金属接合部材の軽量化を実現することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の第一実施例の金属接合部材を表し、(ア)は平面図、(イ)はA−A断面正面図である。

【図2】本発明の第一実施例の金属接合部材の接合方法を表し、(ア)は高軟化金属素材の対向部と低軟化金属素材の対向部とを間隔をおいて対向させた状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図である。

【図3】本発明の第一実施例の金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図である。

【図4】本発明の第二実施例の金属接合部材を表し、(ア)は平面図、(イ)はB−B断面平面図である。

【図5】本発明の第三実施例の金属接合部材を表し、(ア)は平面図、(イ)はC−C断面平面図である。

【図6】本発明の第四実施例の金属接合部材を表し、(ア)は断面正面図、(イ)はD−D断面平面図である。

【図7】本発明の第四実施例の金属接合部材を表し、(ア)は高軟化金属素材と低軟化金属素材とを間隔をおいて配置した状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図である。

【図8】本発明の第四実施例の金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図である。

【図9】本発明の第五実施例の金属接合部材を表し、(ア)は断面正面図、(イ)はE−E断面平面図である

【符号の説明】

【0029】

1,11,21,31,41 金属接合部材

2,12,22,32,42 低軟化金属素材

2a,12a,22a,32a,42a (低軟化金属素材の)対向部

2b,12b,22b,32b,42b (低軟化金属素材の)凸部

3,13,23,33,43 高軟化金属素材

3a,13a,23a,33a,43a (高軟化金属素材の)対向部

3b,13b,23b,33b,43b (高軟化金属素材の)凹部

【技術分野】

【0001】

発明は、軟化温度の異なる金属素材を摩擦攪拌接合により、接合した金属接合部材に関する。

【背景技術】

【0002】

従来、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い高軟化金属素材の対向部とを対向させて、低軟化金属素材の対向部に回転する摩擦攪拌ツールを圧接し、摩擦攪拌ツールと低軟化金属素材の間に発生する摩擦熱により、低軟化金属素材を軟化させ流動させた後、低軟化金属素材が自然冷却により固化して、低軟化金属素材と高軟化金属素材が接合された金属接合部材を成形する技術が知られている(特許文献1参照)。

【特許文献1】特開2003−39183号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記金属接合部材においては、低軟化金属素材と高軟化金属素材の異材部材を接合させているため、接合部の強度が弱いという問題があった。

【0004】

そこで、本発明は、上記事情により鑑みなされたもので、低軟化金属素材と高軟化金属素材の接合部の強度が高い金属接合部材及びその接合方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の接合部材は、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い高軟化金属素材の対向部とを対向させて、各々の対向部を摩擦攪拌により接合した金属接合部材において、高軟化金属素材の対向部は、凹部を有し、低軟化金属素材の対向部は、摩擦攪拌により凹部内に流入接合した凸部を有することを第1の特徴とする。

【0006】

本発明の接合部材は、上記第1の特徴に加えて、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、軸線方向に伸長していることを第2の特徴とする。

【0007】

本発明の接合部材は、上記第2の特徴に加えて、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、周方向に伸長していることを第3の特徴とする。

【0008】

本発明の金属接合部材の接合方法は、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い軟化温度の高い高軟化金属素材の対向部を対向させて、各々の対向部を摩擦攪拌により接合する金属接合部材の接合方法において、高軟化金属素材の対向部に、摩擦攪拌により軟化した低軟化金属素材が流入する凹部を成形し、高軟化金属素材の対向部と、低軟化金属素材の対向部とを対向させて位置決めし、対向部に摩擦攪拌を施して低軟化金属素材を高軟化金属素材の凹部内に軟化流入させて、低軟化金属素材の対向部に凸部を成形し、高軟化金属素材の凹部と低軟化金属素材の凸部とで接合することを第4の特徴とする。

【発明の効果】

【0009】

本発明の第1の特徴の接合部材によれば、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い高軟化金属素材の対向部とを対向させて、各々の対向部を摩擦攪拌により接合した金属接合部材において、高軟化金属素材の対向部は、凹部を有し、低軟化金属素材の対向部は、摩擦攪拌により凹部内に流入接合した凸部を有するため、低軟化金属素材と高軟化金属素材の接合部の面積が大きくなる。更に、高軟化金属素材の凹部と低軟化金属素材の凸部が噛合い形状で接合する。このため、低軟化金属素材と高軟化金属素材の接合部の強度が高い金属接合部材を提供することができる。

【0010】

本発明の第2の特徴の接合部材によれば、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、軸線方向に伸長しているため、高軟化金属素材の凹部と低軟化金属素材の凸部が周方向に対し噛合うこととなり、低軟化金属素材と高軟化金属素材の接合部の周方向に対する強度を高めることができる。

【0011】

本発明の第3の接合部材によれば、各々の対向部は、周状に成形され、高軟化金属素材の凹部及び低軟化金属素材の凸部は、周方向に伸長しているため、高軟化金属素材の凹部と低軟化金属素材の凸部が軸線方向に対し噛合うこととなり、低軟化金属素材と高軟化金属素材の接合部の軸線方向に対する強度を高めることができる。

【0012】

本発明の第4の特徴の接合部材によれば、軟化温度の低い低軟化金属素材の対向部と、低軟化金属素材より軟化温度の高い軟化温度の高い高軟化金属素材の対向部を対向させて、各々の対向部を摩擦攪拌により接合する金属接合部材の接合方法において、高軟化金属素材の対向部に、摩擦攪拌により軟化した低軟化金属素材が流入する凹部を成形し、高軟化金属素材の対向部と、低軟化金属素材の対向部とを対向させて位置決めし、対向部に摩擦攪拌を施して低軟化金属素材を高軟化金属素材の凹部内に軟化流入させて、低軟化金属素材の対向部に凸部を成形し、高軟化金属素材の凹部と低軟化金属素材の凸部とで接合するため、本発明の金属接合部材を容易に得ることができる。

【発明を実施するための最良の形態】

【0013】

図1乃至図3は本発明の第一実施例を示すもので、図1は、金属接合部材を表し、(ア)は平面図、(イ)はA−A断面正面図、図2は、金属接合部材の接合方法を表し、(ア)は高軟化金属素材の対向部と低軟化金属素材の対向部とを間隔をおいて対向させた状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図、図3は、金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図、図4は、本発明の第二実施例の金属接合部材を表し、(ア)は平面図、(イ)はB−B断面平面図、図5は、本発明の第三実施例の金属接合部材を表し、(ア)は平面図、(イ)はC−C断面平面図、図6乃至図8は本発明の第四実施例を示すもので、図6は、金属接合部材を表し、(ア)は断面正面図、(イ)はD−D断面正面図、図7は、金属接合部材の接合方法を表し、(ア)は高軟化金属素材と低軟化金属素材とを間隔をおいて配置した状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図、図8は、金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図、図9は、本発明の第五実施例の金属接合部材を表し、(ア)は断面正面図、(イ)はE−E断面平面図である。

【0014】

まず、図1に基づいて、金属接合部材1を説明する。金属接合部材1は、図1の(ア)に示すように、板状の低軟化金属素材2と板状の高軟化金属素材3が摩擦攪拌接合により、低軟化金属素材2の対向部2aと高軟化金属素材3の対向部3aが対向して一体に接合されている。低軟化金属素材2は、軟化温度が約500〜600℃のアルミニウムが使用され、低軟化金属素材2より軟化温度が高い高軟化金属素材3は、軟化温度が約1200℃の鉄が使用されている。図1の(イ)に示すように、金属接合部材1の高軟化金属素材3の対向部3aであって、高軟化金属素材3の板厚の略中央に、凹部3bが高軟化金属素材3の長手方向に連続して成形されている。この凹部3b内には、高軟化金属素材3と対向する低軟化金属素材2が流入し、高軟化金属素材3の凹部3bと接合した低軟化金属素材2よりなる凸部2bが、高軟化金属素材3の板厚の略中央であって、高軟化金属素材3の長手方向に、摩擦攪拌接合が行われた範囲において連続して成形されている。また、摩擦攪拌により軟化後固化した凸部2bを含む、固化部2cの表面には、低軟化金属素材2の回転流動によって成形された筋6が複数成形されている。

【0015】

図1の(ア)及び図2の(ア)に基づいて、接合前の高軟化金属素材3及び低軟化金属素材2について説明する。高軟化金属素材3は、長方形の板材で、低軟化金属素材2と対向する高軟化金属素材3の対向部3aには凹部3bが、板材の長手方向に連続して成形されている。同様に低軟化金属素材2は、長方形の板材より構成され、高軟化金属素材3と対向する低軟化金属素材2の対向部2aには、高軟化金属素材3の凹部3b以外の高軟化金属素材3の対向部3aと当接可能なように、高軟化金属素材3の凹部3b以外の高軟化金属素材3の対向部3aと対称形状に成形されている。

【0016】

ここで、図3に基づいて、低軟化金属素材2の対向部2aを摩擦攪拌する摩擦攪拌ツール4について説明する。摩擦攪拌ツール4は、低軟化金属素材2を摩擦攪拌する超合金鋼からなるピン部4aと、ピン部4aと共に低軟化金属素材2の表面を摩擦攪拌し、摩擦攪拌された低軟化金属素材2の表面の隆起を押さえる、工具鋼(SKD)よりなるショルダ部4bとから構成される。ピン部4aは、直径6mm、長さ5mm、ショルダ部4bは、直径15mmに成形されている。

【0017】

次に、図1乃至図3に基づいて低軟化金属素材2と高軟化金属素材3を摩擦攪拌により接合する接合方法について説明する。図2の(ア)に示すように、高軟化金属素材3と低軟化金属素材2とを準備し、高軟化金属素材3の対向部3aに低軟化金属素材2の対向部2aが当接するように低軟化金属素材2を移動する。そして、図2の(イ)に示すように、高軟化金属素材3の対向部3aと低軟化金属素材2の対向部2aとを当接させて位置決めする。

【0018】

続いて、摩擦攪拌ツール4のピン部4aを板状の低軟化金属素材2の長手方向の一方端部近傍の上空に配置し、摩擦攪拌ツール4の移動時に、高軟化金属素材3に当接するピン部4aの高軟化金属素材3に対する相対回転速度が最大となる方向に約2000rpmの速度で回転させる。そして、図3の(ア)に示すように、低軟化金属素材2の対向部2a近傍に摩擦攪拌ツール4のピン部4aの先端を当接させる。回転したピン部4aと低軟化金属素材2の間に発生する摩擦熱によって低軟化金属素材2が軟化すると、図3の(イ)に示すように、ピン部4aが低軟化金属素材2の内部に挿入され、軟化した低軟化金属素材2が攪拌されて、高軟化金属素材3の凹部3b内に流入し、低軟化金属素材2の凸部2bを成形する。一方、摩擦攪拌ツール4による摩擦熱は高軟化金属素材3として使用している鉄の軟化温度(約1200℃)まで上昇することがないので、高軟化金属素材3の対向部3aが、摩擦攪拌ツール4によって流動することは、ほとんどない。そして、摩擦攪拌ツール4は、回転しながら低軟化金属素材2の対向部2a近傍を低軟化金属素材2の長手方向の他方端部近傍に向って約50mm/minの速度で移動する。摩擦攪拌が終了した低軟化金属素材2の対向部2aにおいては、低軟化金属素材2が自然冷却により固化して固化部2cを成形し、高軟化金属素材3の対向部3aと接合する。高軟化金属素材3の対向部3aと低軟化金属素材2の対向部2aの所要長さの接合が終了すると、摩擦攪拌ツール4が低軟化金属素材2から離されて、金属接合部材1の成形が完了する。

【0019】

以上のように、軟化温度の低い低軟化金属素材2の対向部2aと、低軟化金属素材2より軟化温度の高い高軟化金属素材3の対向部3aとを対向させて、各々の対向部2a,3aを摩擦攪拌により接合した金属接合部材1において、高軟化金属素材3の対向部3aは、凹部3bを有し、低軟化金属素材2の対向部2aは、摩擦攪拌により凹部3b内に流入接合した凸部2bを有するため、低軟化金属素材2と高軟化金属素材3の接合部の面積が大きくなる。更に、高軟化金属素材3の凹部3bと低軟化金属素材2の凸部2bが噛合い形状で接合する。このため、低軟化金属素材2と高軟化金属素材3の接合部の強度が高い金属接合部材1を成形することができる。

【0020】

また、軟化温度の低い低軟化金属素材2の対向部2aと、低軟化金属素材2より軟化温度の高い軟化温度の高い高軟化金属素材3の対向部3aを対向させて、各々の対向部2a,3aを摩擦攪拌により接合する金属接合部材1の接合方法において、高軟化金属素材3の対向部3aに、摩擦攪拌により軟化した低軟化金属素材2が流入する凹部3bを成形し、高軟化金属素材3の対向部3aと、低軟化金属素材2の対向部2aとを対向させて位置決めし、対向部2aに摩擦攪拌を施して低軟化金属素材2を高軟化金属素材3の凹部3b内に軟化流入させて、低軟化金属素材2の対向部2aに凸部2bを成形し、高軟化金属素材3aの凹部3bと低軟化金属素材2の凸部2bとで接合するため、本発明の金属接合部材1を容易に得ることができる。

【0021】

第一実施例では、高軟化金属素材3の凹部3bは、低軟化金属素材2の対向部2aに対し垂直方向に成形されているが、第二実施例として、図4の(イ)に示すように、高軟化金属素材13の凹部13bを凹部13bの入口13dから凹部13bの底部13eに向って幅広となる形状としてもよい。この場合、金属接合部材11に成形される低軟化金属素材12の凸部12bは、基端12dから先端12eに向って幅広となる。このため、高軟化金属素材13の凹部13bに対し、低軟化金属素材12の凸部12bが抜けようとする力が働いた場合に、高軟化金属素材13の凹部13bの入口13dに低軟化金属素材12の凸部12bの先端12eが噛合うため、所要の接合強度を有することができる。

【0022】

また、第一実施例及び第二実施例では、高軟化金属素材3,13の凹部3b,13b及び低軟化金属素材2,12の凸部2b、12bが長手方向に連続して成形されているが、第三実施例として、図5に示すように、高軟化金属素材23の凹部23bを高軟化金属素材23の板厚方向に伸長し、この凹部23bを長手方向に所定の間隔をおいて複数成形してもよい。この場合、金属接合部材21の高軟化金属素材23と低軟化金属素材22が長手方向にずれようとする力が働いた場合に、高軟化金属素材23の凹部23bと低軟化金属素材22の凸部22bの長手方向の噛合いうため、所要の接合強度を有することができる。

【0023】

更に、第一実施例乃至第三実施例では、低軟化金属素材2,12,22と高軟化金属素材3,13,23の摩擦攪拌による接合部を略直線状に成形しているが、第四実施例として、図6に示すように、低軟化金属素材32の対向部32aと高軟化金属素材33の対向部33aを周方向に接合した金属接合部材31とすることも可能である。すなわち、高軟化金属素材33の対向部33aと低軟化金属素材32の対向部32aを周状に成形し、高軟化金属素材33の凹部33b及び摩擦攪拌により成形された低軟化金属素材32の凸部32bが、周方向に所定の間隔をおいて軸線X方向に複数伸長している。ここで、金属接合部材31の高軟化金属素材33は、外周が低軟化金属素材32と接合した第一円柱部34と、第一円柱部34より小径で軸線X方向に突出した第二円柱部35と、から構成され、金属接合部材31の低軟化金属素材32は、高軟化金属素材33の第一円柱部34が嵌合された円柱状凹部36を有する、第一円柱部34より大径の第三円柱部37から構成されている。そして、複数の軸線X方向に伸長した高軟化金属素材33の凹部33b及び低軟化金属素材32の凸部32bの噛合いによって、低軟化金属素材32と高軟化金属素材33の接合部の周方向に対する強度を高めている。

【0024】

続いて、図7及び図8に基づいて第四実施例の低軟化金属素材32と高軟化金属素材33を摩擦攪拌による接合方法について説明する。図7の(ア)に示すように、第一円柱部34と第二円柱部35からなる高軟化金属素材33と、円柱状凹部36を有する低軟化金属素材32とを準備し、高軟化金属素材33の第一円柱部34を低軟化金属素材32の円柱状凹部36内に移動して、図7の(イ)に示すように、高軟化金属素材33の対向部33aと低軟化金属素材32の対向部32aとを対向させて位置決めする。

【0025】

次に、摩擦攪拌ツール4を、摩擦攪拌ツール4の周方向への移動時に、高軟化金属素材33に当接するピン部4aの高軟化金属素材33に対する相対回転速度が最大となる方向に約2000rpmの速度で回転させ、図8の(ア)に示すように、低軟化金属素材32の対向部32a近傍に摩擦攪拌ツール4のピン部4aの先端を当接させる。回転したピン部4aと低軟化金属素材2の間に発生する摩擦熱によって低軟化金属素材32が軟化すると、図8の(イ)に示すように、ピン部4aが低軟化金属素材32の内部に挿入され、軟化した低軟化金属素材32が攪拌されて、高軟化金属素材33の凹部33b内に流入し、低軟化金属素材32の凸部32bを成形する。一方、摩擦攪拌ツール4による摩擦熱は高軟化金属素材33として使用している鉄の軟化温度(約1200℃)まで上昇することがないので、高軟化金属素材33の対向部33aが、摩擦攪拌ツール4によって流動することは、ほとんどない。そして、摩擦攪拌ツール4は、回転しながら低軟化金属素材32の周方向の対向部32a近傍を周方向に約50mm/minの速度で移動する。摩擦攪拌が終了した低軟化金属素材32の対向部32aにおいては、低軟化金属素材32が自然冷却により固化して固化部32cを成形し、高軟化金属素材33の対向部33aと接合する。高軟化金属素材33の対向部33aと低軟化金属素材32の対向部32aの周方向の全ての接合が終了すると、摩擦攪拌ツール4が低軟化金属素材32から離されて、金属接合部材31の成形が完了する。

【0026】

更に、第五実施例として、図9に示すように、高軟化金属素材43の対向部43aと低軟化金属素材42の対向部42aを周状に成形し、摩擦攪拌接合によって高軟化金属素材43の凹部43b及び低軟化金属素材42の凸部42bを、周方向に成形した金属接合部材41とすることも可能である。金属接合部材41における高軟化金属素材43の凹部43bと低軟化金属素材42の凸部42bの噛合いによって、低軟化金属素材42と高軟化金属素材43の接合部の軸線X方向に対する強度を高めることができる。

【0027】

第一乃至第五実施例では、低軟化金属素材としてアルミニウム、高軟化金属素材として鉄を使用したが、軟化温度の異なる金属素材であれば、例えば、低軟化金属素材としてアルミニウム、高軟化金属素材として銅を使用する等、他の金属素材を用いてもよい。尚、金属素材としてアルミニウムを用いると鉄や銅に比べて、金属接合部材の軽量化を実現することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の第一実施例の金属接合部材を表し、(ア)は平面図、(イ)はA−A断面正面図である。

【図2】本発明の第一実施例の金属接合部材の接合方法を表し、(ア)は高軟化金属素材の対向部と低軟化金属素材の対向部とを間隔をおいて対向させた状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図である。

【図3】本発明の第一実施例の金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図である。

【図4】本発明の第二実施例の金属接合部材を表し、(ア)は平面図、(イ)はB−B断面平面図である。

【図5】本発明の第三実施例の金属接合部材を表し、(ア)は平面図、(イ)はC−C断面平面図である。

【図6】本発明の第四実施例の金属接合部材を表し、(ア)は断面正面図、(イ)はD−D断面平面図である。

【図7】本発明の第四実施例の金属接合部材を表し、(ア)は高軟化金属素材と低軟化金属素材とを間隔をおいて配置した状態の断面正面図、(イ)は高軟化金属素材の対向部と低軟化金属素材の対向部とを当接させた状態の断面正面図である。

【図8】本発明の第四実施例の金属接合部材の接合方法を表し、(ア)は低軟化金属素材の対向部に摩擦攪拌ツールを当接させた状態の部分断面正面図、(イ)は低軟化金属素材の対向部を摩擦攪拌ツールによって攪拌している状態の部分断面正面図である。

【図9】本発明の第五実施例の金属接合部材を表し、(ア)は断面正面図、(イ)はE−E断面平面図である

【符号の説明】

【0029】

1,11,21,31,41 金属接合部材

2,12,22,32,42 低軟化金属素材

2a,12a,22a,32a,42a (低軟化金属素材の)対向部

2b,12b,22b,32b,42b (低軟化金属素材の)凸部

3,13,23,33,43 高軟化金属素材

3a,13a,23a,33a,43a (高軟化金属素材の)対向部

3b,13b,23b,33b,43b (高軟化金属素材の)凹部

【特許請求の範囲】

【請求項1】

軟化温度の低い低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)と、該低軟化金属素材(2,12,22,32,42)より軟化温度の高い高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)とを対向させて、各々の対向部(2a,12a,22a,32a,42a,3a,13a,23a,33a,43a)を摩擦攪拌により接合した金属接合部材において、

前記高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)は、凹部(3b,13b,23b,33b,43b)を有し、

前記低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)は、摩擦攪拌により該凹部(3b,13b,23b,33b,43b)内に流入接合した凸部(2b,12b,22b,32b,42b)を有することを特徴とする金属接合部材。

【請求項2】

前記各々の対向部(32a,33a)は、周状に成形され、前記高軟化金属素材(33)の凹部(33b)及び前記低軟化金属素材(32)の凸部(32b)は、軸線方向に伸長していることを特徴とする請求項1に記載の金属接合部材。

【請求項3】

前記各々の対向部(42a,43a)は、周状に成形され、前記高軟化金属素材(43)の凹部(43b)及び前記低軟化金属素材(42)の凸部(42b)は、周方向に伸長していることを特徴とする請求項1又は2の何れかに記載の金属接合部材。

【請求項4】

軟化温度の低い低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)と、該低軟化金属素材(2,12,22,32,42)より軟化温度の高い軟化温度の高い高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)を対向させて、各々の対向部(2a,12a,22a,32a,42a,3a,13a,23a,33a,43a)を摩擦攪拌により接合する金属接合部材の接合方法において、

前記高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)に、摩擦攪拌により軟化した前記低軟化金属素材(2,12,22,32,42)が流入する凹部(3b,13b,23b,33b,43b)を成形し、

前記高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)と、前記低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)とを対向させて位置決めし、

該対向部(2a,12a,22a,32a,42a,3a,13a,23a,33a,43a)に摩擦攪拌を施して該低軟化金属素材(2,12,22,32,42)を前記高軟化金属素材(3,13,23,33,43)の凹部(3b,13b,23b,33b,43b)内に軟化流入させて、低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)に凸部(2b,12b,22b,32b,42b)を成形し、

前記高軟化金属素材(3,13,23,33,43)の凹部(3b,13b,23b,33b,43b)と該低軟化金属素材(2,12,22,32,32)の凸部(2b,12b,22b,32b,42b)とで接合することを特徴とする金属接合部材の接合方法。

【請求項1】

軟化温度の低い低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)と、該低軟化金属素材(2,12,22,32,42)より軟化温度の高い高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)とを対向させて、各々の対向部(2a,12a,22a,32a,42a,3a,13a,23a,33a,43a)を摩擦攪拌により接合した金属接合部材において、

前記高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)は、凹部(3b,13b,23b,33b,43b)を有し、

前記低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)は、摩擦攪拌により該凹部(3b,13b,23b,33b,43b)内に流入接合した凸部(2b,12b,22b,32b,42b)を有することを特徴とする金属接合部材。

【請求項2】

前記各々の対向部(32a,33a)は、周状に成形され、前記高軟化金属素材(33)の凹部(33b)及び前記低軟化金属素材(32)の凸部(32b)は、軸線方向に伸長していることを特徴とする請求項1に記載の金属接合部材。

【請求項3】

前記各々の対向部(42a,43a)は、周状に成形され、前記高軟化金属素材(43)の凹部(43b)及び前記低軟化金属素材(42)の凸部(42b)は、周方向に伸長していることを特徴とする請求項1又は2の何れかに記載の金属接合部材。

【請求項4】

軟化温度の低い低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)と、該低軟化金属素材(2,12,22,32,42)より軟化温度の高い軟化温度の高い高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)を対向させて、各々の対向部(2a,12a,22a,32a,42a,3a,13a,23a,33a,43a)を摩擦攪拌により接合する金属接合部材の接合方法において、

前記高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)に、摩擦攪拌により軟化した前記低軟化金属素材(2,12,22,32,42)が流入する凹部(3b,13b,23b,33b,43b)を成形し、

前記高軟化金属素材(3,13,23,33,43)の対向部(3a,13a,23a,33a,43a)と、前記低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)とを対向させて位置決めし、

該対向部(2a,12a,22a,32a,42a,3a,13a,23a,33a,43a)に摩擦攪拌を施して該低軟化金属素材(2,12,22,32,42)を前記高軟化金属素材(3,13,23,33,43)の凹部(3b,13b,23b,33b,43b)内に軟化流入させて、低軟化金属素材(2,12,22,32,42)の対向部(2a,12a,22a,32a,42a)に凸部(2b,12b,22b,32b,42b)を成形し、

前記高軟化金属素材(3,13,23,33,43)の凹部(3b,13b,23b,33b,43b)と該低軟化金属素材(2,12,22,32,32)の凸部(2b,12b,22b,32b,42b)とで接合することを特徴とする金属接合部材の接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−188654(P2008−188654A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−27309(P2007−27309)

【出願日】平成19年2月6日(2007.2.6)

【出願人】(000238360)武蔵精密工業株式会社 (82)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月6日(2007.2.6)

【出願人】(000238360)武蔵精密工業株式会社 (82)

【Fターム(参考)】

[ Back to top ]