金属支持型固体酸化物形燃料電池用セル、それを用いた固体酸化物形燃料電池

【課題】本発明は、セル強度に優れると共にねじれやたわみに対する剛性があり、金属支持体と電極層との密着性に優れ、かつ、緻密な電解質層を簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することにある。

【解決手段】本発明に係わる金属支持型固体酸化物形燃料電池用セルは、金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されている金属支持型固体酸化物形燃料電池用セルであることを特徴とする。

【解決手段】本発明に係わる金属支持型固体酸化物形燃料電池用セルは、金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されている金属支持型固体酸化物形燃料電池用セルであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属隔壁で構成され、複数の貫通孔を備えたハニカム構造を有する金属多孔質基板を支持体とする金属支持型固体酸化物形燃料電池用セルと、該セルを用いた固体酸化物形燃料電池に関するものである。

【背景技術】

【0002】

固体酸化物形燃料電池(SOFC)は、酸素イオン伝導性固体酸化物からなる電解質膜と、この電解質膜を間に挟んで互いに対向する状態に配置された燃料極層と空気極層との3層膜を基本構成とするセルを備えており、燃料極側に水素などの燃料ガスを供給する一方、空気極側に空気などの酸化性ガスを供給することによって、電気化学反応に基づく直流電力を得ることができる。

【0003】

近年、従来の電解質支持型セルや電極支持型セルよりも機械的強度、急速起動性、耐レドックス特性等に優れる金属支持型セルが盛んに開発されている。該金属支持型セルは3次元多孔質構造やハニカム構造の金属支持体に3層膜が形成されている。例えば、特開平11−162483号公報(特許文献1)には、多孔質の金属基板上にNiOを含む混合導電性の薄い保護膜、固体電解質、カソード電極を形成した金属支持型のセル構造が提案されている。

【0004】

また、特開2005−322452号公報(特許文献2)には、セル強度に優れると共に軽量であって、セルを集積化(スタック化)した場合の容量及び重量を低減できる金属箔製のハニカム構造基板の各貫通孔毎に単セルを形成したセルが開示されている。さらに、特開2010−218759号公報(特許文献3)には、ガスタイトな電解質膜を得るために、電解質層と燃料極層との界面の表面粗さおよび電解質層と空気極層との界面の表面粗さを特定する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−162483号公報

【特許文献2】特開2005−322452号公報

【特許文献3】特開2010−218759号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載された金属支持型セルは、窒素雰囲気中にさらして温度を800℃まで上昇させた後、室温まで下げる冷熱サイクルを20回程繰り返すと固体電解質にひび割れが発生する問題のあることが記載され、耐久性に課題がある。また、特許文献2の金属箔製ハニカム構造の各貫通孔内にセル構成要素の一部が充填されたセル作製は、その工程が複雑であり、また、均質なセルが得られにくく、金属箔製のハニカム構造の貫通孔表面からセル構成要素が剥離するといった問題があることが本願発明者らの検討でわかった。

【0007】

さらに、特許文献3の高速フレーム溶射法では、金属支持体上に特定粒径の燃料極用金属酸化物粉末を溶射して形成した燃料極層は、電解質層との密着性と比較して必ずしも金属支持体との密着は十分とは言えず、金属支持型セルを室温と発電性能評価温度との冷熱サイクルに曝すと、金属支持体と燃料極層との間で一部に剥離が起こる問題があることが本願発明者らの検討でわかった。

【0008】

本発明は、従来の固体酸化物形燃料電池における上記課題に鑑みてなされたものであって、その目的とするところは、セル強度に優れると共にねじれやたわみに対する剛性があり、金属支持体と電極との密着性に優れ、かつ、緻密な電解質層を簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、前記課題を解決すべく鋭意研究を重ねた。その結果、金属支持型固体酸化物形燃料電池セル用の金属基板の構造等について検討した結果、ハニカム構造をなす支持体の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されているハニカム構造の金属支持体とすることによって、前記目的の達成が可能になることを見出し、本発明を完成するに到った。

【0010】

すなわち、本発明の金属支持型固体酸化物形燃料電池用セルは、金属隔壁で構成され、複数の貫通孔を備えたハニカム構造をなす支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、上記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴としている。

【0011】

また、本発明の金属支持型固体酸化物形燃料電池用セルは、金属隔壁で構成され、複数の貫通孔を備えたハニカム構造をなす支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(D)、(C)、(B)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴としている。

【0012】

さらに、本発明の金属支持型固体酸化物形燃料電池用セルは、前記ハニカム構造を有する支持体(A)の金属隔壁表面および/または上記突起の表面が、酸化物で被覆されていることも特徴とする。

【0013】

本発明は、さらに、前記金属支持型固体酸化物形燃料電池用セルを用いたことを特徴とする固体酸化物形燃料電池も、使用するセル強度特性が優れていることから高い信頼性を有する。

【発明の効果】

【0014】

本発明によれば、セル強度に優れると共に冷熱サイクルを繰り返してもねじれやたわみに対する剛性があり、ハニカム構造の金属支持体から3層膜セルの剥離が起こりにくく、かつ簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することができる。

【図面の簡単な説明】

【0015】

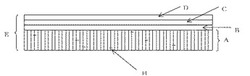

【図1】本発明の第一の形態の金属支持型固体酸化物形燃料電池用セルの模式的な断面図である。

【図2】本発明の第二の形態の金属支持型固体酸化物形燃料電池用セルの模式的な断面図である。

【図3】本発明の金属支持型固体酸化物形燃料電池用セルに用いられる金属支持体の模式的な断面図である。

【符号の説明】

【0016】

A:ハニカム構造金属支持体、B:燃料極、C:固体電解質、D:空気極、E:金属支持型固体酸化物形燃料電池用セル、F:金属隔壁、G:貫通孔、H:突起、I:ハニカム構造金属支持体外周部、X:ハニカム構造金属支持体端面、Y:ハニカム構造金属支持体側面、Z:金属隔壁表面、x1:ハニカム構造金属支持体外周部端面、x2:貫通孔端面、x3:金属隔壁端面

【発明を実施するための形態】

【0017】

本発明の第一の形態の金属支持型固体酸化物形燃料電池用セルは、金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されている金属支持型固体酸化物形燃料電池用セルである。

【0018】

前記金属隔壁で構成され、複数の貫通孔を備えたハニカム構造をなす支持体(A)の材質としては、特に制限されず、ニッケル、ニッケル系耐熱合金、ニッケル−クロム合金、鉄−クロム合金、オーステナイト系ステンレス鋼SUS304やフェライト系ステンレス鋼SUS430が挙げられる。これらの中で、自動車用排ガス処理触媒の担体として使用されているフェライト系ステンレス鋼が、汎用性があり好ましい。

【0019】

前記ハニカム構造となる複数の貫通孔(G)の形状は三角形、四角形、六角形やコルゲート状の2つの波形が組合されたものや1つの波形と1つの直線や曲線が組み合わされたものなどが好適であり、これらのうち2種以上の形状が組み合わされていてもよい。

【0020】

貫通孔数は、1inch平方当たり100〜2000個が好ましく、1inch平方当たり貫通孔数が100個未満では支持体上への3層膜セルの形成が困難になり、一方貫通孔数が1inch平方当たり2000個を超えるハニカム構造の金属支持体は製造することが困難になる。1inch平方当たりの貫通孔数は150〜1500個がさらに好ましく、200〜1000個が特に好ましい。

【0021】

また、貫通孔を仕切る金属隔壁(F)の厚さは10〜1000μmが好ましく、厚さが10μm未満になるとハニカム構造を安定して製造出来にくくなり、一方、厚さが1000μmを超えると貫通孔数が相対的に減少し、支持体中での圧損が大きくなりセル発電性能に影響を及ぼすことになる。金属隔壁の厚さは15〜800μmがさらに好ましく、20〜500μmが特に好ましい。

【0022】

すべての金属隔壁の厚さは同一である必要は無く、ある一定間隔の隔壁厚さがその他の隔壁厚さより厚くなっていることによって、金属支持体の強度が増すとともに耐たわみ強度も向上する傾向があるので好ましい。また、支持体最外周の筒部は隔壁を保持固定すると共に3層膜セルとのシール部ともなるので、その厚さは金属隔壁よりも厚い500〜3000μmが好ましい。

【0023】

前記支持体(A)の高さは100〜2000μmが好ましく、高さが100μm未満では冷熱サイクルの繰り返しによって支持体自体がたわみやすくなるため平面性を保てなくなり、一方、2000μmを超えるとセル容量が大きくなるので、必然的に燃料電池装置のコンパクト性が損なわれることになる。金属支持体の高さは150〜1000μmがさらに好ましく、200〜500μmが特に好ましい。

【0024】

前記支持体(A)の大きさは、その上部に形成される3層膜セルの大きさに規定され、一般にはセルの平面面積と同等かほぼ同等の大きさとなる。通常、金属支持体の平面面積としては50〜1000cm2、好ましくは75〜900cm2、さらに好ましくは100〜750cm2である。さらに、前記支持体(A)の端面形状は、円形、楕円形、角形、R(アール)を持った角形、角丸長方形、あるいはこれら形状の筒型など何れでもよい。なお、前記支持体端面(X)とは、支持体外周部(I)の側面以外の支持体端面のことであり、外周部端面(x1)、貫通孔端面(x2)、および金属隔壁端面(x3)から構成される面を言う。

【0025】

本発明では、前記のように特定された寸法の薄膜状支持体において、金属隔壁表面(Z)に突起(H)が形成されているハニカム構造であることを必須とする。この突起を金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上とすることによって、3層膜セルを支持体上に簡便に形成でき、しかも、冷熱サイクルの繰り返しによっても支持体とその上に形成された電極層と密着性に優れるので燃料電池用セルとして安定した発電性能を発揮できることになる。

【0026】

具体的には、支持体上に3層膜セルを製造する時に、特に、支持体上に燃料極層もしくは空気極層を形成するときに、貫通孔(G)内中に燃料極層成分もしくは空気極層成分が入り込み貫通孔端面部分が凹んだ不均質な電極層となり、その結果として、その上に形成される電解質層の厚さが貫通孔端面部分と金属隔壁端面部分で異なる不均質な3層膜セルとなりやすくなるが、突起が金属隔壁表面に存在することによって、貫通孔内中に燃料極層成分もしくは空気極層成分が入り込む障害となり、前記のような貫通孔端面部分が凹んだ不均質な電極層の形成が抑制できるとともに支持体との密着性が向上するようになる。

【0027】

さらに、本発明の金属支持体は、その平面面積が大きいが高さが低い薄膜状であるので、冷熱サイクルを繰り返えすとその熱応力のために、馬の鞍状のねじれやたわみ、反りが生じやすくなり支持体端面(X)の平面度を保つのが困難となる傾向があるが、突起が金属隔壁表面に存在することによって、その熱応力が緩和されて支持体端面の平面度が保たれる効果があること、その結果として支持体上の3層膜セルも支持体から部分剥離すること少なくなること、が本発明者らの検討でわかった。

【0028】

ここで言う平面度とは、JIS B0621に規定される平面形体の幾何学的に正しい平面からの狂いの大きさのことであり、これを参照して、貫通孔が開口している金属支持体の隔壁端面(x3)のうち最も高い点と最も低い点との差とした。測定方法は特に制限はされず、接触式もしくは非接触式の三次元測定器を用いて測定できる。接触式三次元測定器を用いる場合は、金属支持体を定盤上に固定後、該金属支持体の隔壁端面において、プローブ(測定端子)を用いて4点平面測定を行い仮基準点を設定し、この端面のXY軸の原点を設定し、該原点よりX軸方向およびY軸方向にプローブを走査して任意のポイントで測定し、測定した端面における最も高いポイントと最も低いポイントとの値の差から平面度を求めた。

【0029】

本発明で使用する金属支持体端面(X)の平面度は、10μm以下が好ましく、さらに好ましくは5μm以下、特に好ましくは3μm以下である。また、冷熱サイクル繰り返し後の金属支持体端面の平面度は、好ましくは30μm以下、さらに好ましくは20μm以下、特に好ましくは10μm以下である。なお、金属支持体上の3層膜セルの平面度は、セル電極層と支持体との界面剥離の観点から、30μm以下が好ましく、さらに好ましくは20μm以下、特に好ましくは10μm以下である。平面度は小さければ小さいほど剥離は起こりにくくなる傾向にあるため、平面度の下限値は0である。

【0030】

従って、本発明の金属隔壁表面に突起が存在するハニカム構造を有する支持体上の3層膜セルの平面度は、冷熱サイクルの繰り返しによっても、金属支持体端面の平面度が保たれているため支持体と燃料極層もしくは空気極層との界面での部分剥離の問題が抑制され、安定した発電性能が得られるようになった。

【0031】

本発明で言う突起(H)は、金属隔壁の一方の表面に形成された針状、棒状、ウィスカー状、柱状、角錐状、雪だるま状等の凸形状のことである。なお、突起が形成されている表面の裏側の面は平坦のままで、凸形状に対応してへこみ等の凹形状にはなっていない。

【0032】

突起の高さは1μm以上であり、2μm以上が好ましく、さらに5μm以上が好ましい。高さが100μm以下の範囲であれば、突起が貫通孔端面(x2)から外部にはみ出る可能性も少なくなり好ましい。さらには好ましくは50μm以下、より好ましくは20μm以下である。

【0033】

また、金属隔壁表面(Z)における突起の存在密度は、冷熱サイクルでの支持体中での熱の放散・蓄熱に係わり、前記ねじれやたわみ発生を低減する効果がある。単位貫通孔表面あたりの好ましい突起存在密度は、20個/cm2以上、さらに好ましくは30個/cm2以上である。一方、1000個/cm2以上の突起を存在させようとすると支持体隔壁の製造が困難になるので、好ましくは500個/cm2以下である。突起は金属隔壁表面のほぼ全面にわたって上記密度で存在するものであるが、さらに安定して3層膜セルを支持体上に形成するために、金属隔壁端面(x3)から少なくとも貫通孔内部10μmの深さにわたって突起存在密度を20個/cm2以上、好ましくは30個/cm2以上にすることが好ましい。

【0034】

突起の高さ、存在密度は、金属隔壁表面の任意の10ケ所の1〜2mm四方の領域における、該領域に存在するすべての突起について、超深度カラー3D形状測定顕微鏡(キーエンス社製、品番:VK−9500)を用い、観察アプリケーション(キーエンス社製、「VK VIEWER」)で隔壁表面のカラー超深度画像を撮影し、同時に該画像を解析アプリケーション(キーエンス社製、「VK ANALYZER」)で隔壁表面プロファイルの形状解析により形状測定した。具体的には、隔壁表面の撮影画像(XY軸に相当)と突起形状プロファイルデータ(Z軸に相当)を、複数の突起の中心を通るラインをベースにして重ね合せて、Z軸に相当する面を基底面として、複数の突起の中心を通るラインをベースラインとして、突起プロファイルでベースラインから最も高い点までの法線距離を突起高さとした。

【0035】

また、突起存在密度は、金属隔壁表面の任意の10ケ所の1〜2mm四方の領域に存在するすべての突起の数を数え、その数を1cm2に換算して得られる10個の値の平均値として算出した。なお、超深度カラー3D形状測定顕微鏡は、測定部、制御部、コンソール部、およびモニタから構成されており、測定部には、波長が408nm、最大出力0.9Wのレーザー光源と、その受光素子として光電子倍増管、および100Wハロゲンランプの光学観察用光源、1/3型カラーCCDイメージセンサを撮像素子とした光学観察用カラーカメラ、試料台を備えている。

【0036】

また、突起(H)の材質は、特に制限はされないが、ハニカム構造をなす支持体(A)と同じニッケル、ニッケル系耐熱合金、ニッケル−クロム合金、鉄−クロム合金、オーステナイト系ステンレス鋼SUS304やフェライト系ステンレス鋼SUS430が挙げられる。また、上記以外でもアルミやアルミ合金、チタンやチタン合金であってもよいし、アルミナ、チタニア、ジルコニア、セリア、酸化ニッケル等の酸化物であってもよい。

【0037】

前記電解質層(C)は、固体酸化物形燃料電池の固体電解質用の酸素イオン伝導性金属酸化物で形成されておれば、特に制限はされない。該金属酸化物としては、安定化ジルコニア、ドープセリア、安定化ビスマスやランタンガレートなどが挙げられ、これらを単独であるいは二種以上混合したものでもよい。

【0038】

安定化ジルコニアとしては、例えば、MgO、CaO、SrO、BaOなどのアルカリ土類金属の酸化物、Sc2O3、Y2O3、La2O3、CeO2、Pr2O3、Nd2O3、Sm2O3、Eu2O3、Gd2O3、Tb2O3、Dy2O3、Ho2O3、Er2O3、Yb2O3など希土類元素の酸化物、Bi2O3、In2O3などその他の金属の酸化物などが一種または二種以上、安定化剤として固溶しているジルコニア、さらには、該安定化ジルコニアに、Al2O3、TiO2、Ta2O5、Nb2O5などが分散強化剤として添加されたジルコニアなどを例示することができる。上記の中でも、より高度な熱的特性、機械的特性、化学的特性および酸素イオン導電特性を有するジルコニアとして、スカンジア、イットリア、セリアから選択される少なくとも一種の酸化物で安定化されたものであり、結晶構造が正方晶の部分安定化ジルコニアや立方晶の完全安定化ジルコニアがさらに好ましく、4〜12モル%のスカンジア粉末、8〜11モル%のスカンジアと0.5〜2モル%のセリア、または3〜10モル%のイットリアで安定化されたジルコニアが特に好ましい。

【0039】

ドープドセリアとしては、例えば、Y、Sm、Gd、Nd、Pr、Sc、Ga、Alからなる群より選択される1種または2種以上の金属がドープされたセリア、より具体的には、Ce1−XMXO2−Y(式中、MはY、Sm、Gd、Nd、Pr、Sc、Ga、Alからなる群より選択される1種または2種以上の金属を示し;0.05≦x≦0.4であり且つ0≦y<0.5である)で表されるセリアを挙げることができる。ドープセリアとしては、特にY、Smおよび/またはGdに10〜30モル%ドープされたセリア、即ち、上記式においてMがY、Smおよび/またはGdであり且つ0.10≦x≦0.30であるセリアが好ましく、Smおよび/またはGdに15〜25モル%ドープされたセリアがより好ましい。

【0040】

なお、上記式におけるyの値は、ドーパントであるM2O3の量や酸素分圧に依存する。即ち、Mの価数は2価であることもあるが通常は3価であり、その酸化物の化学式はM2O3となるので、ドーパント量が増えるほどyの値は小さくなる。また、Ceの価数は酸素分圧などの影響により2価または3価となるので、セリア中にはCeO2とCeO1.5が混在する。よって、yの値は一義的に定まるものではない。しかしこのことは、当業者にとり技術的常識である。

【0041】

安定化ビスマスとしては、例えば、MgO、CaO、SrO、BaOなどのアルカリ土類金属の酸化物、など希土類元素の酸化物などが一種または二種以上、安定化剤として固溶している酸化ビスマスが挙げられる。

【0042】

ランタンガレートとしては、LaGaO3ペロブスカイトを基本構造とし、そのLaやGaの一部が、Sr、Ca、Ba、Mg、In、Co、Fe、Ni、Cuなどで置換された、La1−xSrxGa1−yMgyO3−δ、La1−xSrxGa1−yMgyCozO3−δ、La1−xSrxGa1−yMgyFezO3−δ、La1−xSrxGa1−yMgyNizO3−δ(式中、0<x≦0.2、0<y≦0.2、0<z≦0.1であり;δは酸素欠損量を示す)で表されるランタンガレートが、高い酸素イオン伝導性を示すことから好ましい。

【0043】

前記燃料極層(B)は、固体酸化物形燃料電池の燃料極用の金属酸化物で形成されておれば、特に制限はされない。なお、本発明において、燃料極用の金属酸化物とは、発電時には還元されて、アノード触媒活性を有する金属となるような金属酸化物、このような金属酸化物と酸素イオン伝導性金属酸化物との混合物、このような金属酸化物と酸素イオンと電子との混合導電性金属酸化物、あるいは、このような金属酸化物と酸素イオン伝導性金属酸化物と混合導電性金属酸化物との混合物を指す。アノード触媒活性を有する金属となるような金属酸化物としては、酸化ニッケル、酸化コバルト、酸化銅、酸化鉄、酸化ルテニウムのうちの1種以上が挙げられる。また酸素イオン伝導性金属酸化物や混合導電性金属酸化物としては、上記安定化ジルコニア、ドープドセリア、安定化ビスマスやランタンガレートなどが挙げられる。これらのうち、該燃料極用の金属酸化物としては、低温での高い電極活性を有するNiOとドープドセリアの混合物が好ましい。

【0044】

前記空気極層(D)は、固体酸化物形燃料電池の空気極用の金属酸化物で形成されておれば、特に制限はされない。なお、本発明において、空気極用の金属酸化物とは、発電時にカソード触媒活性を有する金属酸化物、このような金属酸化物と酸素イオン伝導性金属酸化物との混合物、このような金属酸化物と酸素イオンと電子との混合導電性金属酸化物、あるいは、このような金属酸化物と酸素イオン伝導性金属酸化物と混合導電性金属酸化物との混合物を指す。

【0045】

カソード触媒活性を有する金属酸化物としては、ドープドランタンマンガナイト、ドープドランタンフェライト、ドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトなどのペロブスカイト構造が挙げられる。これらのうち、低温での高い電極活性を有するドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトが好ましい。また酸素イオン伝導性金属酸化物や混合導電性金属酸化物としては、上記安定化ジルコニア、ドープドセリア、安定化ビスマスやランタンガレートなどが挙げられる。これらのうち、該燃料極用の金属酸化物としては、低温での高い電極活性を有するドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトとドープドセリアの混合物が好ましい。

【0046】

前記電解質層(C)の厚みは、5〜30μm、好ましくは10〜20μmであり、前記燃料極層(B)の厚さは、好ましくは10〜100μm、特に好ましくは20〜80μmであり、前記空気極層(D)の厚さは、好ましくは10〜50μm、特に好ましくは20〜40μmである。

【0047】

本発明の第二の形態の金属支持型固体酸化物形燃料電池用セルは、金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(D)、(C)、(B)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴とする金属支持型固体酸化物形燃料電池用セルである。

【0048】

つまり、本発明の第二の形態の金属支持型固体酸化物形燃料電池用セルは前記燃料極層(B)、前記電解質層(C)および前記空気極層(D)が前記金属支持体(A)側から形成されている順序が反対であること以外は、本発明の第一の形態の金属支持型固体酸化物形燃料電池用セルと同様である。

【0049】

前記第一の形態の金属支持型固体酸化物形燃料電池用セルでは、ハニカム構造をなす前記貫通孔(G)内には水素や炭化水素等の燃料ガスが供給されるので、支持体端面(X)以外の支持体表面である金属隔壁表面(Z)と多孔質層(H)表面は還元性雰囲気にされることになる。

【0050】

また、第二の形態の金属支持型固体酸化物形燃料電池用セルでは、貫通孔(G)内には空気等の酸化性ガスが供給されるので、支持体端面(X)以外の支持体表面である金属隔壁表面(Z)と多孔質層(H)表面は酸化性雰囲気にされることになる。従って、金属隔壁表面および/または、多孔質層がそれぞれの雰囲気に曝されたときに金属隔壁材質や多孔質層材質が変質するのを防ぐために、また、3層膜セル形成時の熱処理雰囲気の影響を避けるために、その表面を酸化物で被覆することが好ましい。この場合、必ずしも前記金属隔壁表面と前記多孔質層の表面の全表面にわたって被覆されている必要はなく、前記変質を防げる被覆割合でも問題はない。好ましい被覆割合は、支持体端面(X)以外の支持体表面である金属隔壁表面(Z)と多孔質層(H)の表面積に対して少なくとも50%以上の割合で被覆されている場合であり、さらに金属隔壁材質や多孔質層材質が変質するのを防ぐためは、80%以上の割合がより好ましくは、特に好ましくは90%以上である。

【0051】

被覆酸化物の材質としては、第一の形態の燃料電池用セルでは、アルミナ、チタニア、ジルコニア、セリア、酸化ニッケル等の酸化物が好ましく、第ニの形態の燃料電池用セルでは、ドープドランタンマンガナイト、ドープドランタンフェライト、ドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトなどのペロブスカイト構造の複合酸化物が好ましい。

【0052】

前記酸化物の被覆方法は、特に制限は無く、通常の蒸着法やスパッタ法などの気相法やスラリーコート法や含浸法などの液相法が用いられ、また、効果的に隔壁材質の変質を防ぐとともに熱処理雰囲気の影響を避けるための被覆厚さは、1〜10μm、好ましくは2〜8μmである。

【0053】

前記金属支持型固体酸化物形燃料電池用セル(E)の各層の形成方法は特に制限されず、公知の乾式法や湿式法を用いることができる。乾式法では、例えば、直流加熱蒸着法、イオンビーム蒸着法、反応性イオンビーム蒸着法、2極スパッタ法、マグネトロンスパッタ法、反応性スパッタ法、3極スパッタ法、イオンビームスパッタ法、イオンプレーティング法、ホローカソードビーム法、イオンビーム注入法、プラズマCVD法または、高速フレーム溶射法を用いることができる。また、湿式法では、塗布法、コーティング法、浸漬法、または含浸法等を用いることができる。さらには、前記湿式法と乾式法を組み合わせて用いることも可能である。

【実施例】

【0054】

以下に実施例を挙げて本発明をより詳細に説明するが、本発明は、下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0055】

(実施例1)

(金属支持型固体酸化物形燃料電池用セルの製造)

<金属支持体>

材質がAlとTiを含むフェライト系ステンレス鋼で、貫通孔数が1600/inch2、支持体直径が120mmφ、支持体厚さが250μm、隔壁厚さが30μmで、隔壁表面に高さが3μm以上の突起が1cm2あたり平均113個/形成されている市販のメタルハニカムを、金属支持体として用意した。該突起は、ハニカムを解体して、超深度カラー3D形状測定顕微鏡(キーエンス社製、品番:VK−9500)を用い、隔壁表面プロファイルの形状解析により形状測定した。

【0056】

また、金属支持体の平面度は、定盤の上に前記金属支持体を載置して、三次元測定機(ミツトヨ社製、型式:FALCIO916、プローブはTP2)を用いて5回測定し、その平均値を平面度とした。平面度は8μmであった。

【0057】

<燃料極層の形成>

次いで、市販の平均粒径2.5μmのNiOと、市販の平均粒径0.6μmの10モル%スカンジア1モル%セリア安定化ジルコニア微粉末(10Sc1CeSZ)と平均粒径37μmの10Sc1CeSZ粗粉末との混合粉末(組成比:NiO/微10Sc1CeSZ/粗10Sc1CeSZ=60/20/20質量%)を、イソプロパノールに混合し、撹拌して、粉末濃度が25%の溶射材粉末スラリーを作製した。

【0058】

次いで、高速フレーム溶射装置(溶射ガン型番:AXZ−Gun、ウィティコジャパン社製、微粉末供給装置型番:WSPF−1、ウィティコジャパン社製)に、前記で得た溶射材粉末スラリーを、アフターバーナー用補助燃料を兼ねるキャリアーガスを用いて供給し、前記金属支持体上に高速フレーム溶射し、燃料極層を形成させた。形成された燃料極層の厚みは40μmであった。

【0059】

<電解質層の形成>

次いで、前記微10Sc1CeSZ粉末100質量部に、メタクリレート系共重合体(分子量:85000、ガラス転位温度:−8℃)からなるバインダーを固形分で15質量部を加えて、混練することにより電解質スラリーを調製した。該スラリーを前記燃料極層にスクリーン印刷したのち、支持体側は窒素ガスを流通させながら1400℃において3時間焼成することによって、上記燃料極層の上部に電解質層を形成した。形成された電解質層の厚みは15μmであった。

【0060】

<空気極層の形成>

次いで、平均粒径0.5μmのランタンコバルトフェライト粉末(組成:La0.6Sr0.4Co0.2Fe0.8O3−x)を、10質量%のエチルセルロースを添加したα−テルピネオールに混合し、撹拌して、空気極ペーストを作製した。このとき、得られたペースト中のランタンコバルトフェライト粉末の含有量は、65質量%であった。次いで、スクリーン印刷法を用いて電解質層の表面に空気極層を成膜して、窒素ガス雰囲気中900℃で焼成して空気極を形成し、金属支持型固体酸化物形燃料電池用セルを得た。

【0061】

(金属支持型固体酸化物形燃料電池用セルの冷熱サイクル評価)

作製した金属支持型固体酸化物形燃料電池用セルおよび金属支持体のみを、窒素ガス雰囲気の焼成炉に載置し、室温から800℃までの昇温・降温を20回繰り返した。800までの昇温時間は2時間に、800℃から室温までの降温時間は5時間に設定した。冷熱サイクルに曝した後のセルおよび金属支持体を定盤の上に載置して、その平面度を前記と同様にして算出した。また、目視で支持体と燃料極層との界面状態を観察した。

結果を表1に記す。

【0062】

(実施例2)

(金属支持型固体酸化物形燃料電池用セルの製造)

<金属支持体>

実施例1と同様の材質で、貫通孔数が900/inch2、支持体直径が120mmφ、支持体厚さが250μm、隔壁厚さが30μmで、隔壁表面に高さが5μm以上の突起が、1cm2あたり平均88個形成されている市販のメタルハニカムを、金属支持体として用意した。なお、メタルハニカムの前記隔壁表面と突起には、市販の平均粒径0.5μmのNiO粉末のスラリーを被覆処理されている。また、実施例1と同様にして平面度を測定すると、15μmであった。

【0063】

<燃料極層の形成>

実施例1と同様の方法で、燃料極層を形成させた。

<電解質層の形成>

実施例1と同様の方法で、電解質層を形成させた。

【0064】

<空気極層の形成>

平均粒径3.0μmのランタンコバルトフェライト粉末(組成:La0.6Sr0.4Co0.2Fe0.8O3−x)を2−プロパノールに混合し、撹拌して、粉末濃度が25%の溶射材粉末スラリーを作製した。次いで、実施例1の燃料極層形成用スラリーに代えて、空気極層形成用溶射材粉末スラリーとすること以外は、燃料極層の形成と同様の方法で、高速フレーム溶射を行い、電解質層の表面に空気極層を形成させ、金属支持型固体酸化物形燃料電池用セルを得た。

【0065】

(金属支持型固体酸化物形燃料電池用セルの冷熱サイクル評価)

実施例1で得た金属支持型固体酸化物形燃料電池用セルに代えて、前記で得た金属支持型固体酸化物形燃料電池用セルを用いること以外は、実施例1と同様の方法で行った。また金属支持体も同様に冷熱サイクル評価をおこない、平面度を算出した。

結果を表1に記す。

【0066】

(比較例1)

<金属支持体>

隔壁表面に突起が形成されていないこと以外は実施例1と全く同様のメタルハニカムを金属支持体として用意した。また、実施例1と同様にして平面度を測定すると、10μmであった。

【0067】

<燃料極層の形成>

実施例1と同様の方法で、燃料極層を形成させた。

<電解質層の形成>

実施例1と同様の方法で、電解質層を形成させた。

<空気極層の形成>

実施例1と同様の方法で、空気極層を形成させ、金属支持型固体酸化物形燃料電池用セルZを得た。

【0068】

(金属支持型固体酸化物形燃料電池用セルの冷熱サイクル評価)

実施例1で得た金属支持型固体酸化物形燃料電池用セルに代えて、金属支持型固体酸化物形燃料電池用セルを用いること以外は、実施例1と同様の方法で行った。

また、金属支持体も同様に冷熱サイクル評価を行い、平面度を算出した。

結果を表1に記す。

【0069】

【表1】

【0070】

前記表1から、本発明の金属支持型固体酸化物形燃料電池用セルは平面度はとも16μm以下であるが、ハニカム構造の支持体隔壁表面に突起の無い金属支持体を用いたセルでは、冷熱サイクル後の金属支持体単独でも大きく平面度が低下しているため、平面度は43μm以上でねじれやたわみが大きくなっていることが判る。また、支持体と電極層との界面の観察でも本発明の金属支持型固体酸化物形燃料電池用セルには剥離は認められないが、突起の無い金属支持体を用いたセルでは一部に剥離が認められた。

【産業上の利用可能性】

【0071】

本発明の金属支持型固体酸化物形燃料電池用セルによれば、セル強度に優れると共に冷熱サイクルを繰り返してもねじれやたわみに対する剛性があり、ハニカム構造の金属支持体から3層膜セルの剥離が起こりにくく、かつ簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することができる。

【技術分野】

【0001】

本発明は、金属隔壁で構成され、複数の貫通孔を備えたハニカム構造を有する金属多孔質基板を支持体とする金属支持型固体酸化物形燃料電池用セルと、該セルを用いた固体酸化物形燃料電池に関するものである。

【背景技術】

【0002】

固体酸化物形燃料電池(SOFC)は、酸素イオン伝導性固体酸化物からなる電解質膜と、この電解質膜を間に挟んで互いに対向する状態に配置された燃料極層と空気極層との3層膜を基本構成とするセルを備えており、燃料極側に水素などの燃料ガスを供給する一方、空気極側に空気などの酸化性ガスを供給することによって、電気化学反応に基づく直流電力を得ることができる。

【0003】

近年、従来の電解質支持型セルや電極支持型セルよりも機械的強度、急速起動性、耐レドックス特性等に優れる金属支持型セルが盛んに開発されている。該金属支持型セルは3次元多孔質構造やハニカム構造の金属支持体に3層膜が形成されている。例えば、特開平11−162483号公報(特許文献1)には、多孔質の金属基板上にNiOを含む混合導電性の薄い保護膜、固体電解質、カソード電極を形成した金属支持型のセル構造が提案されている。

【0004】

また、特開2005−322452号公報(特許文献2)には、セル強度に優れると共に軽量であって、セルを集積化(スタック化)した場合の容量及び重量を低減できる金属箔製のハニカム構造基板の各貫通孔毎に単セルを形成したセルが開示されている。さらに、特開2010−218759号公報(特許文献3)には、ガスタイトな電解質膜を得るために、電解質層と燃料極層との界面の表面粗さおよび電解質層と空気極層との界面の表面粗さを特定する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−162483号公報

【特許文献2】特開2005−322452号公報

【特許文献3】特開2010−218759号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載された金属支持型セルは、窒素雰囲気中にさらして温度を800℃まで上昇させた後、室温まで下げる冷熱サイクルを20回程繰り返すと固体電解質にひび割れが発生する問題のあることが記載され、耐久性に課題がある。また、特許文献2の金属箔製ハニカム構造の各貫通孔内にセル構成要素の一部が充填されたセル作製は、その工程が複雑であり、また、均質なセルが得られにくく、金属箔製のハニカム構造の貫通孔表面からセル構成要素が剥離するといった問題があることが本願発明者らの検討でわかった。

【0007】

さらに、特許文献3の高速フレーム溶射法では、金属支持体上に特定粒径の燃料極用金属酸化物粉末を溶射して形成した燃料極層は、電解質層との密着性と比較して必ずしも金属支持体との密着は十分とは言えず、金属支持型セルを室温と発電性能評価温度との冷熱サイクルに曝すと、金属支持体と燃料極層との間で一部に剥離が起こる問題があることが本願発明者らの検討でわかった。

【0008】

本発明は、従来の固体酸化物形燃料電池における上記課題に鑑みてなされたものであって、その目的とするところは、セル強度に優れると共にねじれやたわみに対する剛性があり、金属支持体と電極との密着性に優れ、かつ、緻密な電解質層を簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、前記課題を解決すべく鋭意研究を重ねた。その結果、金属支持型固体酸化物形燃料電池セル用の金属基板の構造等について検討した結果、ハニカム構造をなす支持体の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されているハニカム構造の金属支持体とすることによって、前記目的の達成が可能になることを見出し、本発明を完成するに到った。

【0010】

すなわち、本発明の金属支持型固体酸化物形燃料電池用セルは、金属隔壁で構成され、複数の貫通孔を備えたハニカム構造をなす支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、上記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴としている。

【0011】

また、本発明の金属支持型固体酸化物形燃料電池用セルは、金属隔壁で構成され、複数の貫通孔を備えたハニカム構造をなす支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(D)、(C)、(B)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴としている。

【0012】

さらに、本発明の金属支持型固体酸化物形燃料電池用セルは、前記ハニカム構造を有する支持体(A)の金属隔壁表面および/または上記突起の表面が、酸化物で被覆されていることも特徴とする。

【0013】

本発明は、さらに、前記金属支持型固体酸化物形燃料電池用セルを用いたことを特徴とする固体酸化物形燃料電池も、使用するセル強度特性が優れていることから高い信頼性を有する。

【発明の効果】

【0014】

本発明によれば、セル強度に優れると共に冷熱サイクルを繰り返してもねじれやたわみに対する剛性があり、ハニカム構造の金属支持体から3層膜セルの剥離が起こりにくく、かつ簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第一の形態の金属支持型固体酸化物形燃料電池用セルの模式的な断面図である。

【図2】本発明の第二の形態の金属支持型固体酸化物形燃料電池用セルの模式的な断面図である。

【図3】本発明の金属支持型固体酸化物形燃料電池用セルに用いられる金属支持体の模式的な断面図である。

【符号の説明】

【0016】

A:ハニカム構造金属支持体、B:燃料極、C:固体電解質、D:空気極、E:金属支持型固体酸化物形燃料電池用セル、F:金属隔壁、G:貫通孔、H:突起、I:ハニカム構造金属支持体外周部、X:ハニカム構造金属支持体端面、Y:ハニカム構造金属支持体側面、Z:金属隔壁表面、x1:ハニカム構造金属支持体外周部端面、x2:貫通孔端面、x3:金属隔壁端面

【発明を実施するための形態】

【0017】

本発明の第一の形態の金属支持型固体酸化物形燃料電池用セルは、金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されている金属支持型固体酸化物形燃料電池用セルである。

【0018】

前記金属隔壁で構成され、複数の貫通孔を備えたハニカム構造をなす支持体(A)の材質としては、特に制限されず、ニッケル、ニッケル系耐熱合金、ニッケル−クロム合金、鉄−クロム合金、オーステナイト系ステンレス鋼SUS304やフェライト系ステンレス鋼SUS430が挙げられる。これらの中で、自動車用排ガス処理触媒の担体として使用されているフェライト系ステンレス鋼が、汎用性があり好ましい。

【0019】

前記ハニカム構造となる複数の貫通孔(G)の形状は三角形、四角形、六角形やコルゲート状の2つの波形が組合されたものや1つの波形と1つの直線や曲線が組み合わされたものなどが好適であり、これらのうち2種以上の形状が組み合わされていてもよい。

【0020】

貫通孔数は、1inch平方当たり100〜2000個が好ましく、1inch平方当たり貫通孔数が100個未満では支持体上への3層膜セルの形成が困難になり、一方貫通孔数が1inch平方当たり2000個を超えるハニカム構造の金属支持体は製造することが困難になる。1inch平方当たりの貫通孔数は150〜1500個がさらに好ましく、200〜1000個が特に好ましい。

【0021】

また、貫通孔を仕切る金属隔壁(F)の厚さは10〜1000μmが好ましく、厚さが10μm未満になるとハニカム構造を安定して製造出来にくくなり、一方、厚さが1000μmを超えると貫通孔数が相対的に減少し、支持体中での圧損が大きくなりセル発電性能に影響を及ぼすことになる。金属隔壁の厚さは15〜800μmがさらに好ましく、20〜500μmが特に好ましい。

【0022】

すべての金属隔壁の厚さは同一である必要は無く、ある一定間隔の隔壁厚さがその他の隔壁厚さより厚くなっていることによって、金属支持体の強度が増すとともに耐たわみ強度も向上する傾向があるので好ましい。また、支持体最外周の筒部は隔壁を保持固定すると共に3層膜セルとのシール部ともなるので、その厚さは金属隔壁よりも厚い500〜3000μmが好ましい。

【0023】

前記支持体(A)の高さは100〜2000μmが好ましく、高さが100μm未満では冷熱サイクルの繰り返しによって支持体自体がたわみやすくなるため平面性を保てなくなり、一方、2000μmを超えるとセル容量が大きくなるので、必然的に燃料電池装置のコンパクト性が損なわれることになる。金属支持体の高さは150〜1000μmがさらに好ましく、200〜500μmが特に好ましい。

【0024】

前記支持体(A)の大きさは、その上部に形成される3層膜セルの大きさに規定され、一般にはセルの平面面積と同等かほぼ同等の大きさとなる。通常、金属支持体の平面面積としては50〜1000cm2、好ましくは75〜900cm2、さらに好ましくは100〜750cm2である。さらに、前記支持体(A)の端面形状は、円形、楕円形、角形、R(アール)を持った角形、角丸長方形、あるいはこれら形状の筒型など何れでもよい。なお、前記支持体端面(X)とは、支持体外周部(I)の側面以外の支持体端面のことであり、外周部端面(x1)、貫通孔端面(x2)、および金属隔壁端面(x3)から構成される面を言う。

【0025】

本発明では、前記のように特定された寸法の薄膜状支持体において、金属隔壁表面(Z)に突起(H)が形成されているハニカム構造であることを必須とする。この突起を金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上とすることによって、3層膜セルを支持体上に簡便に形成でき、しかも、冷熱サイクルの繰り返しによっても支持体とその上に形成された電極層と密着性に優れるので燃料電池用セルとして安定した発電性能を発揮できることになる。

【0026】

具体的には、支持体上に3層膜セルを製造する時に、特に、支持体上に燃料極層もしくは空気極層を形成するときに、貫通孔(G)内中に燃料極層成分もしくは空気極層成分が入り込み貫通孔端面部分が凹んだ不均質な電極層となり、その結果として、その上に形成される電解質層の厚さが貫通孔端面部分と金属隔壁端面部分で異なる不均質な3層膜セルとなりやすくなるが、突起が金属隔壁表面に存在することによって、貫通孔内中に燃料極層成分もしくは空気極層成分が入り込む障害となり、前記のような貫通孔端面部分が凹んだ不均質な電極層の形成が抑制できるとともに支持体との密着性が向上するようになる。

【0027】

さらに、本発明の金属支持体は、その平面面積が大きいが高さが低い薄膜状であるので、冷熱サイクルを繰り返えすとその熱応力のために、馬の鞍状のねじれやたわみ、反りが生じやすくなり支持体端面(X)の平面度を保つのが困難となる傾向があるが、突起が金属隔壁表面に存在することによって、その熱応力が緩和されて支持体端面の平面度が保たれる効果があること、その結果として支持体上の3層膜セルも支持体から部分剥離すること少なくなること、が本発明者らの検討でわかった。

【0028】

ここで言う平面度とは、JIS B0621に規定される平面形体の幾何学的に正しい平面からの狂いの大きさのことであり、これを参照して、貫通孔が開口している金属支持体の隔壁端面(x3)のうち最も高い点と最も低い点との差とした。測定方法は特に制限はされず、接触式もしくは非接触式の三次元測定器を用いて測定できる。接触式三次元測定器を用いる場合は、金属支持体を定盤上に固定後、該金属支持体の隔壁端面において、プローブ(測定端子)を用いて4点平面測定を行い仮基準点を設定し、この端面のXY軸の原点を設定し、該原点よりX軸方向およびY軸方向にプローブを走査して任意のポイントで測定し、測定した端面における最も高いポイントと最も低いポイントとの値の差から平面度を求めた。

【0029】

本発明で使用する金属支持体端面(X)の平面度は、10μm以下が好ましく、さらに好ましくは5μm以下、特に好ましくは3μm以下である。また、冷熱サイクル繰り返し後の金属支持体端面の平面度は、好ましくは30μm以下、さらに好ましくは20μm以下、特に好ましくは10μm以下である。なお、金属支持体上の3層膜セルの平面度は、セル電極層と支持体との界面剥離の観点から、30μm以下が好ましく、さらに好ましくは20μm以下、特に好ましくは10μm以下である。平面度は小さければ小さいほど剥離は起こりにくくなる傾向にあるため、平面度の下限値は0である。

【0030】

従って、本発明の金属隔壁表面に突起が存在するハニカム構造を有する支持体上の3層膜セルの平面度は、冷熱サイクルの繰り返しによっても、金属支持体端面の平面度が保たれているため支持体と燃料極層もしくは空気極層との界面での部分剥離の問題が抑制され、安定した発電性能が得られるようになった。

【0031】

本発明で言う突起(H)は、金属隔壁の一方の表面に形成された針状、棒状、ウィスカー状、柱状、角錐状、雪だるま状等の凸形状のことである。なお、突起が形成されている表面の裏側の面は平坦のままで、凸形状に対応してへこみ等の凹形状にはなっていない。

【0032】

突起の高さは1μm以上であり、2μm以上が好ましく、さらに5μm以上が好ましい。高さが100μm以下の範囲であれば、突起が貫通孔端面(x2)から外部にはみ出る可能性も少なくなり好ましい。さらには好ましくは50μm以下、より好ましくは20μm以下である。

【0033】

また、金属隔壁表面(Z)における突起の存在密度は、冷熱サイクルでの支持体中での熱の放散・蓄熱に係わり、前記ねじれやたわみ発生を低減する効果がある。単位貫通孔表面あたりの好ましい突起存在密度は、20個/cm2以上、さらに好ましくは30個/cm2以上である。一方、1000個/cm2以上の突起を存在させようとすると支持体隔壁の製造が困難になるので、好ましくは500個/cm2以下である。突起は金属隔壁表面のほぼ全面にわたって上記密度で存在するものであるが、さらに安定して3層膜セルを支持体上に形成するために、金属隔壁端面(x3)から少なくとも貫通孔内部10μmの深さにわたって突起存在密度を20個/cm2以上、好ましくは30個/cm2以上にすることが好ましい。

【0034】

突起の高さ、存在密度は、金属隔壁表面の任意の10ケ所の1〜2mm四方の領域における、該領域に存在するすべての突起について、超深度カラー3D形状測定顕微鏡(キーエンス社製、品番:VK−9500)を用い、観察アプリケーション(キーエンス社製、「VK VIEWER」)で隔壁表面のカラー超深度画像を撮影し、同時に該画像を解析アプリケーション(キーエンス社製、「VK ANALYZER」)で隔壁表面プロファイルの形状解析により形状測定した。具体的には、隔壁表面の撮影画像(XY軸に相当)と突起形状プロファイルデータ(Z軸に相当)を、複数の突起の中心を通るラインをベースにして重ね合せて、Z軸に相当する面を基底面として、複数の突起の中心を通るラインをベースラインとして、突起プロファイルでベースラインから最も高い点までの法線距離を突起高さとした。

【0035】

また、突起存在密度は、金属隔壁表面の任意の10ケ所の1〜2mm四方の領域に存在するすべての突起の数を数え、その数を1cm2に換算して得られる10個の値の平均値として算出した。なお、超深度カラー3D形状測定顕微鏡は、測定部、制御部、コンソール部、およびモニタから構成されており、測定部には、波長が408nm、最大出力0.9Wのレーザー光源と、その受光素子として光電子倍増管、および100Wハロゲンランプの光学観察用光源、1/3型カラーCCDイメージセンサを撮像素子とした光学観察用カラーカメラ、試料台を備えている。

【0036】

また、突起(H)の材質は、特に制限はされないが、ハニカム構造をなす支持体(A)と同じニッケル、ニッケル系耐熱合金、ニッケル−クロム合金、鉄−クロム合金、オーステナイト系ステンレス鋼SUS304やフェライト系ステンレス鋼SUS430が挙げられる。また、上記以外でもアルミやアルミ合金、チタンやチタン合金であってもよいし、アルミナ、チタニア、ジルコニア、セリア、酸化ニッケル等の酸化物であってもよい。

【0037】

前記電解質層(C)は、固体酸化物形燃料電池の固体電解質用の酸素イオン伝導性金属酸化物で形成されておれば、特に制限はされない。該金属酸化物としては、安定化ジルコニア、ドープセリア、安定化ビスマスやランタンガレートなどが挙げられ、これらを単独であるいは二種以上混合したものでもよい。

【0038】

安定化ジルコニアとしては、例えば、MgO、CaO、SrO、BaOなどのアルカリ土類金属の酸化物、Sc2O3、Y2O3、La2O3、CeO2、Pr2O3、Nd2O3、Sm2O3、Eu2O3、Gd2O3、Tb2O3、Dy2O3、Ho2O3、Er2O3、Yb2O3など希土類元素の酸化物、Bi2O3、In2O3などその他の金属の酸化物などが一種または二種以上、安定化剤として固溶しているジルコニア、さらには、該安定化ジルコニアに、Al2O3、TiO2、Ta2O5、Nb2O5などが分散強化剤として添加されたジルコニアなどを例示することができる。上記の中でも、より高度な熱的特性、機械的特性、化学的特性および酸素イオン導電特性を有するジルコニアとして、スカンジア、イットリア、セリアから選択される少なくとも一種の酸化物で安定化されたものであり、結晶構造が正方晶の部分安定化ジルコニアや立方晶の完全安定化ジルコニアがさらに好ましく、4〜12モル%のスカンジア粉末、8〜11モル%のスカンジアと0.5〜2モル%のセリア、または3〜10モル%のイットリアで安定化されたジルコニアが特に好ましい。

【0039】

ドープドセリアとしては、例えば、Y、Sm、Gd、Nd、Pr、Sc、Ga、Alからなる群より選択される1種または2種以上の金属がドープされたセリア、より具体的には、Ce1−XMXO2−Y(式中、MはY、Sm、Gd、Nd、Pr、Sc、Ga、Alからなる群より選択される1種または2種以上の金属を示し;0.05≦x≦0.4であり且つ0≦y<0.5である)で表されるセリアを挙げることができる。ドープセリアとしては、特にY、Smおよび/またはGdに10〜30モル%ドープされたセリア、即ち、上記式においてMがY、Smおよび/またはGdであり且つ0.10≦x≦0.30であるセリアが好ましく、Smおよび/またはGdに15〜25モル%ドープされたセリアがより好ましい。

【0040】

なお、上記式におけるyの値は、ドーパントであるM2O3の量や酸素分圧に依存する。即ち、Mの価数は2価であることもあるが通常は3価であり、その酸化物の化学式はM2O3となるので、ドーパント量が増えるほどyの値は小さくなる。また、Ceの価数は酸素分圧などの影響により2価または3価となるので、セリア中にはCeO2とCeO1.5が混在する。よって、yの値は一義的に定まるものではない。しかしこのことは、当業者にとり技術的常識である。

【0041】

安定化ビスマスとしては、例えば、MgO、CaO、SrO、BaOなどのアルカリ土類金属の酸化物、など希土類元素の酸化物などが一種または二種以上、安定化剤として固溶している酸化ビスマスが挙げられる。

【0042】

ランタンガレートとしては、LaGaO3ペロブスカイトを基本構造とし、そのLaやGaの一部が、Sr、Ca、Ba、Mg、In、Co、Fe、Ni、Cuなどで置換された、La1−xSrxGa1−yMgyO3−δ、La1−xSrxGa1−yMgyCozO3−δ、La1−xSrxGa1−yMgyFezO3−δ、La1−xSrxGa1−yMgyNizO3−δ(式中、0<x≦0.2、0<y≦0.2、0<z≦0.1であり;δは酸素欠損量を示す)で表されるランタンガレートが、高い酸素イオン伝導性を示すことから好ましい。

【0043】

前記燃料極層(B)は、固体酸化物形燃料電池の燃料極用の金属酸化物で形成されておれば、特に制限はされない。なお、本発明において、燃料極用の金属酸化物とは、発電時には還元されて、アノード触媒活性を有する金属となるような金属酸化物、このような金属酸化物と酸素イオン伝導性金属酸化物との混合物、このような金属酸化物と酸素イオンと電子との混合導電性金属酸化物、あるいは、このような金属酸化物と酸素イオン伝導性金属酸化物と混合導電性金属酸化物との混合物を指す。アノード触媒活性を有する金属となるような金属酸化物としては、酸化ニッケル、酸化コバルト、酸化銅、酸化鉄、酸化ルテニウムのうちの1種以上が挙げられる。また酸素イオン伝導性金属酸化物や混合導電性金属酸化物としては、上記安定化ジルコニア、ドープドセリア、安定化ビスマスやランタンガレートなどが挙げられる。これらのうち、該燃料極用の金属酸化物としては、低温での高い電極活性を有するNiOとドープドセリアの混合物が好ましい。

【0044】

前記空気極層(D)は、固体酸化物形燃料電池の空気極用の金属酸化物で形成されておれば、特に制限はされない。なお、本発明において、空気極用の金属酸化物とは、発電時にカソード触媒活性を有する金属酸化物、このような金属酸化物と酸素イオン伝導性金属酸化物との混合物、このような金属酸化物と酸素イオンと電子との混合導電性金属酸化物、あるいは、このような金属酸化物と酸素イオン伝導性金属酸化物と混合導電性金属酸化物との混合物を指す。

【0045】

カソード触媒活性を有する金属酸化物としては、ドープドランタンマンガナイト、ドープドランタンフェライト、ドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトなどのペロブスカイト構造が挙げられる。これらのうち、低温での高い電極活性を有するドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトが好ましい。また酸素イオン伝導性金属酸化物や混合導電性金属酸化物としては、上記安定化ジルコニア、ドープドセリア、安定化ビスマスやランタンガレートなどが挙げられる。これらのうち、該燃料極用の金属酸化物としては、低温での高い電極活性を有するドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトとドープドセリアの混合物が好ましい。

【0046】

前記電解質層(C)の厚みは、5〜30μm、好ましくは10〜20μmであり、前記燃料極層(B)の厚さは、好ましくは10〜100μm、特に好ましくは20〜80μmであり、前記空気極層(D)の厚さは、好ましくは10〜50μm、特に好ましくは20〜40μmである。

【0047】

本発明の第二の形態の金属支持型固体酸化物形燃料電池用セルは、金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(D)、(C)、(B)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴とする金属支持型固体酸化物形燃料電池用セルである。

【0048】

つまり、本発明の第二の形態の金属支持型固体酸化物形燃料電池用セルは前記燃料極層(B)、前記電解質層(C)および前記空気極層(D)が前記金属支持体(A)側から形成されている順序が反対であること以外は、本発明の第一の形態の金属支持型固体酸化物形燃料電池用セルと同様である。

【0049】

前記第一の形態の金属支持型固体酸化物形燃料電池用セルでは、ハニカム構造をなす前記貫通孔(G)内には水素や炭化水素等の燃料ガスが供給されるので、支持体端面(X)以外の支持体表面である金属隔壁表面(Z)と多孔質層(H)表面は還元性雰囲気にされることになる。

【0050】

また、第二の形態の金属支持型固体酸化物形燃料電池用セルでは、貫通孔(G)内には空気等の酸化性ガスが供給されるので、支持体端面(X)以外の支持体表面である金属隔壁表面(Z)と多孔質層(H)表面は酸化性雰囲気にされることになる。従って、金属隔壁表面および/または、多孔質層がそれぞれの雰囲気に曝されたときに金属隔壁材質や多孔質層材質が変質するのを防ぐために、また、3層膜セル形成時の熱処理雰囲気の影響を避けるために、その表面を酸化物で被覆することが好ましい。この場合、必ずしも前記金属隔壁表面と前記多孔質層の表面の全表面にわたって被覆されている必要はなく、前記変質を防げる被覆割合でも問題はない。好ましい被覆割合は、支持体端面(X)以外の支持体表面である金属隔壁表面(Z)と多孔質層(H)の表面積に対して少なくとも50%以上の割合で被覆されている場合であり、さらに金属隔壁材質や多孔質層材質が変質するのを防ぐためは、80%以上の割合がより好ましくは、特に好ましくは90%以上である。

【0051】

被覆酸化物の材質としては、第一の形態の燃料電池用セルでは、アルミナ、チタニア、ジルコニア、セリア、酸化ニッケル等の酸化物が好ましく、第ニの形態の燃料電池用セルでは、ドープドランタンマンガナイト、ドープドランタンフェライト、ドープドランタンコバルトフェライト、ドープドストロンチウムコバルタイトなどのペロブスカイト構造の複合酸化物が好ましい。

【0052】

前記酸化物の被覆方法は、特に制限は無く、通常の蒸着法やスパッタ法などの気相法やスラリーコート法や含浸法などの液相法が用いられ、また、効果的に隔壁材質の変質を防ぐとともに熱処理雰囲気の影響を避けるための被覆厚さは、1〜10μm、好ましくは2〜8μmである。

【0053】

前記金属支持型固体酸化物形燃料電池用セル(E)の各層の形成方法は特に制限されず、公知の乾式法や湿式法を用いることができる。乾式法では、例えば、直流加熱蒸着法、イオンビーム蒸着法、反応性イオンビーム蒸着法、2極スパッタ法、マグネトロンスパッタ法、反応性スパッタ法、3極スパッタ法、イオンビームスパッタ法、イオンプレーティング法、ホローカソードビーム法、イオンビーム注入法、プラズマCVD法または、高速フレーム溶射法を用いることができる。また、湿式法では、塗布法、コーティング法、浸漬法、または含浸法等を用いることができる。さらには、前記湿式法と乾式法を組み合わせて用いることも可能である。

【実施例】

【0054】

以下に実施例を挙げて本発明をより詳細に説明するが、本発明は、下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0055】

(実施例1)

(金属支持型固体酸化物形燃料電池用セルの製造)

<金属支持体>

材質がAlとTiを含むフェライト系ステンレス鋼で、貫通孔数が1600/inch2、支持体直径が120mmφ、支持体厚さが250μm、隔壁厚さが30μmで、隔壁表面に高さが3μm以上の突起が1cm2あたり平均113個/形成されている市販のメタルハニカムを、金属支持体として用意した。該突起は、ハニカムを解体して、超深度カラー3D形状測定顕微鏡(キーエンス社製、品番:VK−9500)を用い、隔壁表面プロファイルの形状解析により形状測定した。

【0056】

また、金属支持体の平面度は、定盤の上に前記金属支持体を載置して、三次元測定機(ミツトヨ社製、型式:FALCIO916、プローブはTP2)を用いて5回測定し、その平均値を平面度とした。平面度は8μmであった。

【0057】

<燃料極層の形成>

次いで、市販の平均粒径2.5μmのNiOと、市販の平均粒径0.6μmの10モル%スカンジア1モル%セリア安定化ジルコニア微粉末(10Sc1CeSZ)と平均粒径37μmの10Sc1CeSZ粗粉末との混合粉末(組成比:NiO/微10Sc1CeSZ/粗10Sc1CeSZ=60/20/20質量%)を、イソプロパノールに混合し、撹拌して、粉末濃度が25%の溶射材粉末スラリーを作製した。

【0058】

次いで、高速フレーム溶射装置(溶射ガン型番:AXZ−Gun、ウィティコジャパン社製、微粉末供給装置型番:WSPF−1、ウィティコジャパン社製)に、前記で得た溶射材粉末スラリーを、アフターバーナー用補助燃料を兼ねるキャリアーガスを用いて供給し、前記金属支持体上に高速フレーム溶射し、燃料極層を形成させた。形成された燃料極層の厚みは40μmであった。

【0059】

<電解質層の形成>

次いで、前記微10Sc1CeSZ粉末100質量部に、メタクリレート系共重合体(分子量:85000、ガラス転位温度:−8℃)からなるバインダーを固形分で15質量部を加えて、混練することにより電解質スラリーを調製した。該スラリーを前記燃料極層にスクリーン印刷したのち、支持体側は窒素ガスを流通させながら1400℃において3時間焼成することによって、上記燃料極層の上部に電解質層を形成した。形成された電解質層の厚みは15μmであった。

【0060】

<空気極層の形成>

次いで、平均粒径0.5μmのランタンコバルトフェライト粉末(組成:La0.6Sr0.4Co0.2Fe0.8O3−x)を、10質量%のエチルセルロースを添加したα−テルピネオールに混合し、撹拌して、空気極ペーストを作製した。このとき、得られたペースト中のランタンコバルトフェライト粉末の含有量は、65質量%であった。次いで、スクリーン印刷法を用いて電解質層の表面に空気極層を成膜して、窒素ガス雰囲気中900℃で焼成して空気極を形成し、金属支持型固体酸化物形燃料電池用セルを得た。

【0061】

(金属支持型固体酸化物形燃料電池用セルの冷熱サイクル評価)

作製した金属支持型固体酸化物形燃料電池用セルおよび金属支持体のみを、窒素ガス雰囲気の焼成炉に載置し、室温から800℃までの昇温・降温を20回繰り返した。800までの昇温時間は2時間に、800℃から室温までの降温時間は5時間に設定した。冷熱サイクルに曝した後のセルおよび金属支持体を定盤の上に載置して、その平面度を前記と同様にして算出した。また、目視で支持体と燃料極層との界面状態を観察した。

結果を表1に記す。

【0062】

(実施例2)

(金属支持型固体酸化物形燃料電池用セルの製造)

<金属支持体>

実施例1と同様の材質で、貫通孔数が900/inch2、支持体直径が120mmφ、支持体厚さが250μm、隔壁厚さが30μmで、隔壁表面に高さが5μm以上の突起が、1cm2あたり平均88個形成されている市販のメタルハニカムを、金属支持体として用意した。なお、メタルハニカムの前記隔壁表面と突起には、市販の平均粒径0.5μmのNiO粉末のスラリーを被覆処理されている。また、実施例1と同様にして平面度を測定すると、15μmであった。

【0063】

<燃料極層の形成>

実施例1と同様の方法で、燃料極層を形成させた。

<電解質層の形成>

実施例1と同様の方法で、電解質層を形成させた。

【0064】

<空気極層の形成>

平均粒径3.0μmのランタンコバルトフェライト粉末(組成:La0.6Sr0.4Co0.2Fe0.8O3−x)を2−プロパノールに混合し、撹拌して、粉末濃度が25%の溶射材粉末スラリーを作製した。次いで、実施例1の燃料極層形成用スラリーに代えて、空気極層形成用溶射材粉末スラリーとすること以外は、燃料極層の形成と同様の方法で、高速フレーム溶射を行い、電解質層の表面に空気極層を形成させ、金属支持型固体酸化物形燃料電池用セルを得た。

【0065】

(金属支持型固体酸化物形燃料電池用セルの冷熱サイクル評価)

実施例1で得た金属支持型固体酸化物形燃料電池用セルに代えて、前記で得た金属支持型固体酸化物形燃料電池用セルを用いること以外は、実施例1と同様の方法で行った。また金属支持体も同様に冷熱サイクル評価をおこない、平面度を算出した。

結果を表1に記す。

【0066】

(比較例1)

<金属支持体>

隔壁表面に突起が形成されていないこと以外は実施例1と全く同様のメタルハニカムを金属支持体として用意した。また、実施例1と同様にして平面度を測定すると、10μmであった。

【0067】

<燃料極層の形成>

実施例1と同様の方法で、燃料極層を形成させた。

<電解質層の形成>

実施例1と同様の方法で、電解質層を形成させた。

<空気極層の形成>

実施例1と同様の方法で、空気極層を形成させ、金属支持型固体酸化物形燃料電池用セルZを得た。

【0068】

(金属支持型固体酸化物形燃料電池用セルの冷熱サイクル評価)

実施例1で得た金属支持型固体酸化物形燃料電池用セルに代えて、金属支持型固体酸化物形燃料電池用セルを用いること以外は、実施例1と同様の方法で行った。

また、金属支持体も同様に冷熱サイクル評価を行い、平面度を算出した。

結果を表1に記す。

【0069】

【表1】

【0070】

前記表1から、本発明の金属支持型固体酸化物形燃料電池用セルは平面度はとも16μm以下であるが、ハニカム構造の支持体隔壁表面に突起の無い金属支持体を用いたセルでは、冷熱サイクル後の金属支持体単独でも大きく平面度が低下しているため、平面度は43μm以上でねじれやたわみが大きくなっていることが判る。また、支持体と電極層との界面の観察でも本発明の金属支持型固体酸化物形燃料電池用セルには剥離は認められないが、突起の無い金属支持体を用いたセルでは一部に剥離が認められた。

【産業上の利用可能性】

【0071】

本発明の金属支持型固体酸化物形燃料電池用セルによれば、セル強度に優れると共に冷熱サイクルを繰り返してもねじれやたわみに対する剛性があり、ハニカム構造の金属支持体から3層膜セルの剥離が起こりにくく、かつ簡便な製法で作製することができる金属支持型固体酸化物形燃料電池用セル、さらにこのようなセルを使用した固体酸化物形燃料電池を提供することができる。

【特許請求の範囲】

【請求項1】

金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴とする金属支持型固体酸化物形燃料電池用セル。

【請求項2】

金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(D)、(C)、(B)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴とする金属支持型固体酸化物形燃料電池用セル。

【請求項3】

前記ハニカム構造を有する支持体(A)の金属隔壁表面、および/または、前記突起の表面が、酸化物で被覆されている請求項1〜2に記載の固体酸化物形燃料電池用セル。

【請求項4】

請求項1〜3のいずれかの項に記載の固体酸化物形燃料電池用セルを用いることを特徴とする固体酸化物形燃料電池。

【請求項1】

金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(B)、(C)、(D)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴とする金属支持型固体酸化物形燃料電池用セル。

【請求項2】

金属隔壁から構成され、複数の貫通孔を備えたハニカム構造を有する支持体(A)上に、燃料極(B)と、固体電解質(C)および空気極(D)とが(D)、(C)、(B)の順序で配置された金属支持型燃料電池セルであって、前記支持体(A)の貫通孔数が100〜2000/inch2の範囲で、該支持体高さが100〜2000μm、該金属隔壁厚さが10〜1000μmの範囲であり、該金属隔壁表面に該表面1cm2当たり平均10個以上の高さが1μm以上である突起が形成されていることを特徴とする金属支持型固体酸化物形燃料電池用セル。

【請求項3】

前記ハニカム構造を有する支持体(A)の金属隔壁表面、および/または、前記突起の表面が、酸化物で被覆されている請求項1〜2に記載の固体酸化物形燃料電池用セル。

【請求項4】

請求項1〜3のいずれかの項に記載の固体酸化物形燃料電池用セルを用いることを特徴とする固体酸化物形燃料電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−77446(P2013−77446A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216598(P2011−216598)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]