金属支持型電解質・電極接合体の製造方法及びその装置

【課題】金属支持型電解質・電極接合体を作製する際、元素が拡散することや反りが発生することを回避する。

【解決手段】金属基板12と、カソード側電極16となるテープ状成形体との積層物44を得た後、該積層物44を、赤外線加熱炉42にて急速加熱する。この際には遮熱板48を用いる等してテープ状成形体を選択的に加熱するとともに、昇温速度を15〜100℃/秒に設定する。最終的な到達温度は、700℃以上、例えば、900〜1000℃とすればよい。また、この温度に到達した後、60秒〜30分間の保持を行えばよい。

【解決手段】金属基板12と、カソード側電極16となるテープ状成形体との積層物44を得た後、該積層物44を、赤外線加熱炉42にて急速加熱する。この際には遮熱板48を用いる等してテープ状成形体を選択的に加熱するとともに、昇温速度を15〜100℃/秒に設定する。最終的な到達温度は、700℃以上、例えば、900〜1000℃とすればよい。また、この温度に到達した後、60秒〜30分間の保持を行えばよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アノード側電極とカソード側電極とで電解質を挟んで構成される電解質・電極接合体が金属基板によって支持される金属支持型電解質・電極接合体の製造方法及びその装置に関する。

【背景技術】

【0002】

固体酸化物形燃料電池の単位セルは、アノード側電極とカソード側電極とで固体電解質を挟んだ電解質・電極接合体を、1組のセパレータで挟持することで構成されるのが一般的であるが、近時、電解質・電極接合体を金属基板上に積層した金属支持型電解質・電極接合体とすることが提案されている(例えば、特許文献1参照)。なお、以下においては、金属支持型電解質・電極接合体を「MSC」と表記することもある。

【0003】

この種の燃料電池における固体電解質としては、酸化物イオン(O2−)伝導体が採用され、特に、安定化ジルコニアが周知である。しかしながら、安定化ジルコニアには、十分な酸化物イオン伝導性を得るためには高温としなければならず、このために燃料電池の運転温度を高く設定する必要があるという不具合が顕在化している。

【0004】

このような観点から、アパタイト型酸化物が着目されている。アパタイト型酸化物は結晶構造のc軸方向に優れたイオン伝導性を示すので、アパタイト型酸化物で固体電解質を構成するとともに、アノード側電極とカソード側電極に挟まれた固体電解質の厚み方向をc軸方向とすることにより、酸化物イオンが迅速に伝導するために優れた発電特性を示す燃料電池が得られると考えられるからである。

【0005】

以上から諒解されるように、固体酸化物形燃料電池の電解質はセラミックスからなる。また、アノード側電極及びカソード側電極は、セラミックス又はサーメットから構成される。従って、MSCにおいては、金属基板上にセラミックス又はサーメットからなる層が積層されることになる。

【0006】

特に、金属基板とセラミックス層の場合には、互いの熱膨張係数に無視し得ない不整合があることが一般的である。従って、金属基板上にセラミックス層を形成する際に焼成処理を行うと、熱膨張係数の不整合に起因してセラミックス層が金属基板から剥離したり、反りが生じたりする懸念がある。

【0007】

さらに、特許文献2に記載されるように、金属基板がステンレス等のクロムを含有するものであると、焼成処理時に付与された熱によってクロムがカソード側電極に拡散し、その結果、カソード側電極がクロムで被毒されてしまうという不具合がある。

【0008】

これを回避するべく、該特許文献2記載の技術では、バリヤ層を形成する前駆体(ドープされたセリア粒子のコロイド懸濁液)を金属基板に含浸させて熱処理を施すようにしている。この熱処理によって、セリアからなるバリア層が金属基板の表面に形成される。このバリア層により、金属基板中のクロムがカソード側電極に拡散することが防止される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2006−505897号公報

【特許文献2】特開2009−59697号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献2に記載のバリア層を形成するためには、上記したように前駆体を金属基板に含浸させる工程と、焼成処理を施す工程とが必須であるので、MSCを得るまでの全工程数が増加する。従って、MSCを効率よく得ることや、作製終了までの工程を簡素化することが困難である。

【0011】

本発明は上記した問題を解決するためになされたもので、反りが発生することや、金属基板の元素が電解質・電極接合体に拡散することを回避することが可能であり、しかも、簡素な工程で金属支持型電解質・電極接合体を効率よく得ることが可能な金属支持型電解質・電極接合体の製造方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、金属基板上に少なくとも第1電極、電解質、第2電極が積層される金属支持型電解質・電極接合体の製造方法において、

前記金属基板の一端面上に第1電極を形成する工程と、

前記第1電極を前記金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃まで昇温した後、60秒〜30分間保持することで前記第1電極を焼結させる工程と、

前記金属基板上に形成された前記第1電極の上方に、酸化物イオン伝導体からなる電解質を形成する工程と、

前記電解質の上方に第2電極を形成する工程と、

を有し、

前記第1電極を昇温及び焼結させる際に該第1電極を選択的に加熱することを特徴とする。

【0013】

なお、第1電極はカソード側電極であってもよいし、アノード側電極であってもよい。勿論、第1電極がカソード側電極であるときには、第2電極はアノード側電極である。これとは逆に、第1電極がアノード側電極であるときには、第2電極はカソード側電極である。また、昇温による到達温度は、900℃以上とすることが好ましい。

【0014】

本発明においては、加熱手段による昇温時間、及び第1電極を焼結させるための保持時間が十分に短い。しかも、第1電極が選択的に加熱される。このため、反りが生じることや、第1電極の元素が金属基板に拡散すること、又はその逆に金属基板の元素が第1電極に拡散することを回避することができる。

【0015】

その上、バリア層となる前駆体を金属基板に含浸させる必要がないので、工程数が増加することが回避される。このため、工程が簡素となるとともに、金属支持型電解質・電極接合体を効率よく得ることができる。

【0016】

第1電極を選択的に加熱するには、例えば、金属基板の第1電極が積層されていない他端面側に遮熱板を配設すればよい。

【0017】

第1電極は、テープ状成形体として形成するようにしてもよい。この場合、該テープ状成形体を金属基板ごと加熱手段にて昇温すればよい。

【0018】

また、電解質は、アトミックレイヤデポジション、スパッタリング、イオンプレーティング、パルスレーザデポジションのいずれかによって形成することができる。このような手法によれば、200〜400℃の比較的低温で電解質を成膜することが可能であるので、第1電極が剥離することを回避し得る。

【0019】

さらに、第2電極は、スパッタリングによって形成することができる。

【0020】

第1電極と電解質との間には、中間層を形成するようにしてもよい。この中間層が障壁となることにより、燃料電池の運転時に、第1電極から電解質に、又は電解質から第1電極に元素が拡散することを回避することができる。中間層は、電解質と第2電極との間に設けるようにしてもよい。

【0021】

電解質の好適な一例としては、アパタイト型酸化物の単結晶を挙げることができる。アパタイト型酸化物では、単位格子のc軸方向に沿って優れた酸化物イオン伝導性が発現する。従って、この場合、c軸方向を、積層方向に対して0°〜45°の角度をなすように配向することが好ましい。

【0022】

アパタイト型酸化物の多結晶体を電解質としてもよい。この場合、各結晶粒の単位格子のc軸方向を、積層方向に対して0°〜45°の角度をなすように配向すればよい。

【0023】

また、本発明は、金属基板の一端面上に積層され、燃料電池の第1電極を前記金属基板ごと加熱する金属支持型電解質・電極接合体の製造装置において、

前記第1電極を加熱するための赤外線照射ランプを有し、

前記赤外線照射ランプによって前記第1電極を選択的に加熱を行うことを特徴とする。

【0024】

このような構成とすることにより、反りが発生することが回避され、且つ元素が拡散することが回避された金属基板と第1電極の積層物を容易に得ることができる。

【0025】

なお、第1電極を選択的に加熱するためには、例えば、遮熱板を用いればよい。すなわち、該遮熱板を、金属基板の第1電極が積層されていない他端面側に配設し、これにより他端面側に照射される赤外線を遮るようにすればよい。

【発明の効果】

【0026】

本発明によれば、金属基板上に形成された第1電極を焼結させる際、昇温速度及び保持時間を所定の範囲内とし、且つ第1電極を選択的に加熱するようにしている。このため、得られた金属基板と第1電極の積層物においては、反りが発生することが回避される。また、第1電極や電解質、場合によっては中間層の元素が金属基板に拡散することや、その逆に金属基板の元素が第1電極や電解質、場合によっては中間層に拡散することを回避することもできる。

【0027】

しかも、金属支持型電解質・電極接合体を得るに至るまでの工程数が増加することも回避される。このため、簡素な工程で金属支持型電解質・電極接合体を効率よく作製することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態に係る製造方法によって得られる金属支持型電解質・電極接合体の概略全体縦断面説明図である。

【図2】アパタイト型酸化物の単位格子の模式的構成図である。

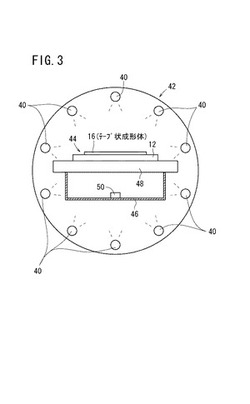

【図3】赤外線ランプを備える赤外線加熱炉にて焼成処理を施している状態を示す要部概略正面図である。

【図4】実施例1の金属基板・カソード側電極(第1電極)の積層物の反り量を示すグラフである。

【図5】比較例1の金属基板・カソード側電極(第1電極)の積層物の反り量を示すグラフである。

【図6】焼結前の実施例1及び比較例2の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図7】焼結後の比較例2の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図8】焼結前の実施例2及び比較例3、4の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図9】焼結後の実施例2の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図10】焼結後の比較例4の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【発明を実施するための形態】

【0029】

以下、本発明に係る金属支持型電解質・電極接合体の製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0030】

先ず、金属支持型電解質・電極接合体(MSC)につき、その概略全体縦断面説明図である図1を参照して説明する。図1に示されるMSC10は、金属基板12の一端面上に電解質・電極接合体14が積層されることで構成されている。この場合、電解質・電極接合体14は、金属基板12の前記一端面上に形成されたカソード側電極16(第1電極)と、アノード側電極18(第2電極)と、両電極16、18の間に介装された固体電解質20とを有する。さらに、カソード側電極16と固体電解質20との間には、中間層22が介装されている。

【0031】

金属基板12は、カソード側電極16に供給するための酸化剤ガスを流通させるべく、多孔質体として形成される。金属基板12の気孔率が過度に小さいと、酸化剤ガスが拡散することが容易でなくなるが、気孔率が過度に大きい場合、強度が不十分となる。これを回避するべく、金属基板12の気孔率は、酸化剤ガスが容易に拡散し得、且つ十分な強度を確保し得る範囲に設定され、一般的には20〜40%程度である。

【0032】

多孔質体としての金属基板12は、例えば、いわゆる焼結金属から構成することができる。なお、金属としては、その熱膨張係数と、カソード側電極16の熱膨張係数との差が可及的に小さいもの、好ましくは5ppm/℃以内となる物質が選定される。さらに、耐酸化性に優れ且つ融点が高いものを選定することが望ましい。金属基板12の材質を選定するに際しては、カソード側電極16の材質を先ず選定し、次に、該カソード側電極16の材質として、上記した条件を満足するものを採用すればよい。

【0033】

固体酸化物形燃料電池のカソード側電極16は、例えば、La−Co−O系ペロブスカイト型酸化物、La−Sr−Co−O(LSC)系ペロブスカイト型酸化物、La−Sr−Co−Fe−O(LSCF)系ペロブスカイト型酸化物、Ba−Sr−Co−Fe−O系ペロブスカイト型酸化物の群から選択されるいずれか1種や、これらのペロブスカイト型酸化物に対して酸化物イオン伝導体を混合した混合物等からなる。この場合、金属の好適な具体例としては、ステンレス鋼の1種であるSUS316等が挙げられる。

【0034】

この金属基板12の一端面上に形成されるカソード側電極16は、上記したようなペロブスカイト型酸化物からなる。なお、ペロブスカイト型酸化物に混合される酸化物イオン伝導体としては、Sm2O3ドープCeO2(SDC)、Y2O3ドープCeO2(YDC)、Gd2O3ドープCeO2(GDC)、La2O3ドープCeO2(LDC)等のセリア系酸化物が例示される。

【0035】

カソード側電極16の厚みは、特に限定されるものではないが、例えば、10〜50μmの範囲内、典型的には30μm程度に設定することができる。カソード側電極16は、ペーストをスクリーン印刷にて金属基板12上に塗布した後、焼成処理を施すことで得ることができるが、テープ状成形体を作製し、これを金属基板12上に載置して焼成処理を施すことで得ることもできる。

【0036】

カソード側電極16の材質としては、固体酸化物形燃料電池において一般的に採用されているものを選定すればよい。その代表的なものは、上記した通りである。

【0037】

カソード側電極16上に固体電解質20を直接積層してもよいが、カソード側電極16と固体電解質20との間で相互拡散が生じると、高抵抗の反応生成物層が形成されてしまう。このような不具合を回避するべく、本実施の形態においては、カソード側電極16と固体電解質20の間に、拡散防止層として機能する中間層22を介装している。このような機能を営む中間層22の材質の好適な例としては、上記したようなセリア系酸化物、すなわち、SDC、YDC、GDC、LDC等が挙げられる。

【0038】

また、中間層22を拡散防止層として機能させるには、0.1〜2μm程度の厚みで十分である。

【0039】

この中間層22上には、固体電解質20(図1参照)が積層される。この固体電解質20は、カソード側電極16で生成した酸化物イオン(O2−)をアノード側電極18に伝導する役割を担う。従って、固体電解質20の材質としては、酸化物イオンを伝導させることが可能であるものが選定される。具体的には、イットリア安定化ジルコニア(YSZ)や、スカンジア安定化ジルコニア(SSZ)等が例示される。

【0040】

固体電解質20は、アパタイト型酸化物からなるものであってもよい。この固体電解質20につき、その組成がLaXSi6O1.5X+12(8≦X≦10、以下同じ)で表されるランタンとシリコンとの複合酸化物を例示して詳述する。

【0041】

LaXSi6O1.5X+12の単位格子の構造を、視点をc軸方向として図2に示す。この単位格子30は、6個のSiO4四面体32と、2aサイトを占有するO2−34と、4fサイト又は6hサイトをそれぞれ占有するLa3+36a、36bとを含むアパタイト型構造である。なお、SiO4四面体32におけるSi4+およびO2−は図示していない。

【0042】

この単位格子30は、六方晶系に属する。すなわち、図2において、単位格子30のa軸方向の辺ABとc軸方向の辺BFとが互いに交わる角度α、b軸方向の辺BCと辺BFとが互いに交わる角度β、辺ABと辺BCとが交わる角度γは、それぞれ、90°、90°、120゜である。そして、辺ABと辺BCとは互いに長さが等しく、且つこれら辺AB、BCの長さは辺BFと異なる。

【0043】

このようなアパタイト型構造であるLaXSi6O1.5X+12が酸化物イオン伝導体となる理由は、2aサイトを占有するO2−34がSiO4四面体32又はLa3+36aとの結合に関与していないためであると考えられる。O2−34に作用する力は強力ではなく、従って、O2−34は2aサイトに束縛されることなくc軸方向に沿って比較的自由に移動することができるからである。

【0044】

すなわち、この単位格子においては、酸化物イオンは、c軸方向、換言すれば、[001]方向に沿って移動する。このため、酸化物イオン伝導度は、c軸に沿う方向で大きくなり、a軸やb軸に沿う方向では小さくなる。換言すれば、酸化物イオン伝導に異方性が生じる。

【0045】

従って、固体電解質20の厚み方向と結晶格子の[001]方向(c軸方向)は、互いに一致していること、すなわち、図1に示される厚み方向(矢印Xに沿う積層方向)と、結晶格子の[001]方向とのなす角度が0°であることが最も好ましい。この場合、酸化物イオン伝導度が最も大きいc軸方向がカソード側電極16及びアノード側電極18の厚み方向に一致するので、酸化物イオンをカソード側電極16からアノード側電極18に速やかに移動させることができるようになる。

【0046】

一方、前記角度が90°であると、酸化物イオン伝導度がc軸方向に比して小さいa軸方向又はb軸方向が厚み方向となる。従って、カソード側電極16からアノード側電極18に向かう方向の酸化物イオン伝導度が小さくなる。このような事態を回避するべく、前記角度は、45°以内に設定される。

【0047】

すなわち、前記角度を0°〜45°に設定することにより、カソード側電極16からアノード側電極18に向かう方向の酸化物イオン伝導度を大きくすることができる。なお、前記角度が45°である場合、固体電解質20の厚み方向は、結晶格子の[102]方向である。

【0048】

このように配向したアパタイト型酸化物を得るには、例えば、該アパタイト型酸化物を単結晶として作製すればよい。このような単結晶は、例えば、チョクラルスキー法等の公知の単結晶製造方法によって得ることができる。

【0049】

また、アパタイト型酸化物を多結晶体として得る場合、各結晶粒を、各々のc軸方向が厚み方向に対して0°〜45°の角度をなすように配向したものとすればよい。このような多結晶体は、アトミックレイヤデポジションやスパッタリングによって得ることができる。

【0050】

固体電解質20の厚みは、1〜8μmであることが好ましく、3〜5μmであることがより好ましい。

【0051】

本実施の形態においては、該固体電解質20上にアノード側電極18が積層される。該アノード側電極18の好適な材質としては、Ni−YSZサーメットが挙げられる。又は、Ni−SSZサーメット、Ni−YDCサーメット、Ni−SDCサーメット、Ni−GDCサーメット等であってもよい。

【0052】

アノード側電極18の厚みは、最大でも0.1〜30μm程度に設定することができる。

【0053】

次に、以上のように構成されるMSC10の製造方法につき説明する。

【0054】

はじめに、金属基板12を準備する。なお、上記したように、カソード側電極16の材質を先ず選定し、この材質の熱膨張係数との差が5ppm/℃である金属からなる基板を選定する。例えば、カソード側電極16がLSCからなる場合、SUS316からなる基板を選定すればよい。なお、SUS316をはじめとし、気孔率が20〜40%である焼結金属からなる基板は種々市販されており、容易に入手し得る。

【0055】

次に、カソード側電極16となる物質、例えば、LSC等のペロブスカイト型酸化物の粒子を溶媒に分散して、スラリーとする。酸化物イオン伝導体(SDC等)を含むカソード側電極16を得る場合には、ペロブスカイト型酸化物の粒子に併せ、SDC等の粒子を溶媒に分散すればよい。

【0056】

このスラリーをドクターブレード法によってテープ状成形体とした後、金属基板12の一端面上に熱圧着する。さらに、該テープ状成形体に対して脱脂処理を行い、テープ状成形体中のバインダを除去することが好ましい。脱脂処理は、例えば、テープ状成形体を金属基板12ごと600℃程度に加熱し、およそ2時間の保持を行えばよい。なお、この温度では、テープ状成形体中に含まれるペロブスカイト型酸化物の粒子や、セリア系酸化物の粒子が焼結することはない。

【0057】

その後、図3に示すように、赤外線ランプ40を有する赤外線加熱炉42(製造装置)を使用して急速加熱を行う。

【0058】

この図3につき若干説明する。赤外線加熱炉42の内部では、円環状に配設された複数個の赤外線ランプ40により、金属基板12と前記テープ状成形体との積層物44が囲繞されている。

【0059】

ここで、前記積層物44は、金属基板12が下方となるようにして、台座46上の遮熱板48に載置されている。台座46は、好適には石英からなる。また、該台座46の内部には熱電対50が配置されており、赤外線加熱炉42の内部の温度は、この熱電対50によって測定される。

【0060】

遮熱板48は、図3における下方の赤外線ランプ40からの熱を遮蔽するためのものである。このような役割を果たすべく、遮熱板48としては、熱伝導度が低い物質からなるもの、例えば、セラミックスからなるものが選定される。セラミックスの具体例としては、コーディエライトやムライト、アルミナ、ジルコニア、窒化ケイ素等が例示される。

【0061】

すなわち、この遮熱板48によって、金属基板12におけるテープ状成形体が熱圧着されていない下端面が加熱されることが抑制される。このため、テープ状成形体は、その上端面側のみ、金属基板12の上端面ごと選択的に加熱される。

【0062】

赤外線ランプ40による加熱では、室温から所定の温度に到達するまでの昇温速度を大きくすることができる。本実施の形態においては、昇温速度を15〜100℃/秒の範囲内とする。このように比較的急激な昇温を行ったとしても、テープ状成形体(カソード側電極16)と金属基板12との熱膨張係数同士の差が小さいので、テープ状成形体から形成されるカソード側電極16が、金属基板12の熱膨張係数との不整合に起因して金属基板12から剥離することを回避することができる。

【0063】

加熱の最中、テープ状成形体は、該テープ状成形体の電極成分(ペロブスカイト型酸化物や、セリア系酸化物)が焼結することに伴って若干収縮した後、熱膨張を起こす。一方、金属基板12の下端面に赤外線ランプ40からの熱が伝達されることが遮熱板48によって防止されているため、該下端面は、さほどは熱膨張を起こさない。このことと、上記したようにカソード側電極16と金属基板12の熱膨張係数が整合されていることとが相俟って、カソード側電極16が金属基板12から剥離することが回避される。従って、金属基板12とカソード側電極16との間に良好な接合強度が確保される。また、金属基板12に到達する熱量が少ないため、該金属基板12が酸化することを回避することもできる。

【0064】

ここで、昇温速度が15℃/秒未満では、所定の温度に到達するに至るまでの昇温時間が長くなるので、金属基板12が酸化する懸念がある。一方、100℃/秒を超えると、ペーストに昇温ムラが発生し易くなることがあるとともに、カソード側電極16と金属基板12との熱膨張量が相違するためにカソード側電極16が金属基板12から剥離する懸念がある。好適な昇温速度は、例えば、50℃/秒である。

【0065】

また、到達温度が過度に低いと、テープ状成形体中の電極成分の焼結が十分でなくなる。一方、過度に高いと金属基板12が溶融してしまう。以上の不都合を回避するべく、到達温度は、700℃〜金属基板12の融点未満の範囲とする。金属基板12が上記したようなステンレス鋼等からなる場合、到達温度は、例えば、700〜1300℃、一層好適には900〜1000℃に設定することができる。

【0066】

例えば、室温から1000℃まで50℃/秒で昇温する場合、約20秒で1000℃に到達する。その後の保持は、40秒〜30分の範囲内であっても、電気炉にて1000℃で2時間保持した場合と略同等に焼結したカソード側電極16が得られる。

【0067】

このように、本実施の形態によれば、所定の焼結温度まで到達する時間や、焼結温度での保持時間を著しく短くすることができる。このため、反りが発生することが回避される。また、金属基板12の元素がカソード側電極16や中間層22、固体電解質20に拡散することや、その逆に、カソード側電極16や中間層22、固体電解質20の元素が金属基板12に拡散することも回避することができる。

【0068】

そして、上記の加熱により、テープ状成形体が金属基板12の上端面に焼き付けられるとともに、テープ状成形体中の電極成分の焼結が進行する。その結果、厚みが10〜50μm程度のカソード側電極16が形成される。なお、テープ状成形体が平坦であるので、このカソード側電極16も平坦である。

【0069】

以上の作業が終了した後、赤外線加熱炉42から積層物44を取り出す。そして、次に、カソード側電極16の上端面に中間層22を形成する。

【0070】

中間層22は、カソード側電極16と同様にスラリーを用いるドクターブレード法によってテープ状成形体として形成したり、又は、ペーストを用いてのスクリーン印刷で形成したりするようにしてもよいが、スパッタリングを採用することが好ましい。この場合、積層物44を加熱する必要がないので、中間層22を形成する過程でカソード側電極16が金属基板12から剥離することを回避することができるからである。

【0071】

スパッタリングによって中間層22を形成する場合、中間層22の構成物質からなるターゲットを用いる。このターゲットは、例えば、SDCやGDC等の粉末をプレス成形によって圧粉することで得ることができる。

【0072】

次に、真空チャンバ内でターゲットに負の電圧を印加することでグロー放電を発生させ、不活性ガス原子をイオン化し、該イオンを高速でターゲットの表面に衝突させる。これによりターゲットを構成する材料の粒子がスパッタされ、積層物44に付着する。その結果として、カソード側電極16の上端面に中間層22が成膜される。

【0073】

スパッタリングには、厚みが10μmに満たない薄膜を緻密なものとして得られる利点がある。すなわち、スパッタリングを行うことにより、厚みが0.1〜2μm程度の緻密な中間層22を容易に形成することができる。

【0074】

以上のようにして中間層22を形成した後、該中間層22上に固体電解質20を形成する。

【0075】

LaXSi6O1.5X+12等のアパタイト型酸化物の単結晶を固体電解質20とする場合、この単結晶を別途作製する。例えば、特開平11−130595号公報に記載された方法を採用することにより、結晶成長方向がc軸方向に配向した単結晶が得られる。

【0076】

次に、このアパタイト型酸化物の単結晶をカソード側電極16の上端面側に接合する。この接合に際しては、例えば、接合面をプラズマ照射する常温接合や加熱による拡散接合、又は電圧を印加する陽極接合等を行えばよい。

【0077】

次に、前記単結晶を所定の厚み、例えば、10〜50μmとなるまで研磨を行う。これにより、アパタイト型酸化物の単結晶からなり、しかも、c軸方向と積層方向(厚み方向)との交差角度が0〜45°である固体電解質20が得られる。

【0078】

アパタイト型酸化物の多結晶体を固体電解質20とする場合には、各結晶粒のc軸方向を、積層方向(厚み方向)との交差角度が0〜45°となるように配向させる。このような多結晶体は、例えば、アトミックレイヤデポジション(ADL)やイオンプレーティング、スパッタリング、パルスレーザデポジション(PLD)によって得ることができる。

【0079】

しかも、この場合、固体電解質20を200〜400℃の比較的低温で形成することが可能である。従って、中間層22やカソード側電極16が剥離することを回避することができる。

【0080】

次に、この固体電解質20上に、アノード側電極18を形成する。

【0081】

アノード側電極18も、スクリーン印刷、ドクターブレード法又はイオンプレーティングによって形成することが可能であるが、スパッタリングを採用することもできる。この場合においても積層物44を加熱する必要がないので、カソード側電極16、中間層22及び固体電解質20が剥離することを回避することができる。

【0082】

スパッタリングを行う場合、アノード側電極18の構成物質、例えば、NiやYSZからなるターゲットに対してアルゴンイオン等を衝突させる。これによりターゲットからスパッタされた元素を、その厚みが0.1〜5μm程度となるまで中間層22の上端面に堆積させる。なお、イオンプレーティングを行う場合、厚みが0.5〜2μm程度となるまで堆積させればよく、スクリーン印刷を行う場合、厚みを0.1〜30μm程度として塗布するようにすればよい。

【0083】

アノード側電極18は、化学的気相成長(CVD)法によって形成することもできる。この場合、厚みが2〜8μm程度となるまで堆積させればよい。

【0084】

以上のようにしてアノード側電極18が形成されることにより、電解質・電極接合体14が得られるに至る。

【0085】

なお、本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲で種々の変形が可能である。

【0086】

例えば、上記した実施の形態では、テープ状成形体からカソード側電極16を得るようにしているが、カソード側電極16は、スパッタで形成するようにしてもよい。この場合、脱脂処理を施す必要がないので、その分、カソード側電極16を短時間で得ることができるという利点がある。

【0087】

また、金属基板12上にカソード側電極16を形成するようにしているが、アノード側電極18を形成するようにしてもよい。この場合、最上の電極はカソード側電極16となる。

【0088】

いずれの配置においても、アノード側電極18と固体電解質20との間に中間層を介装するようにしてもよい。その一方で、カソード側電極16と固体電解質20との間の中間層22を省くようにしてもよい。

【0089】

さらに、例えば、アノード側電極18の構成物質は、上記した酸化物や、酸化物と酸化物イオン伝導体との混合物に特に限定されるものではなく、PtやPd等の金属であってもよい。このような金属からなる薄膜をスパッタリング、CVD法、スクリーン印刷等で形成することは可能であり、従って、当該金属からなるアノード側電極18を形成することが可能である。

【0090】

さらにまた、赤外線加熱炉42を用いて加熱を行う際、例えば、金属基板12の下端面側の赤外線ランプ40を消灯することにより、遮熱板48を用いることなくテープ状成形体を選択的に加熱することができる。このことから諒解されるように、遮熱板48を用いることは必須ではない。

【実施例】

【0091】

[実施例1、比較例1]

ドクターブレード法により、LSCからなる厚み30μmのテープ状成形体を得た。このテープ状成形体を、気孔率が34%であるSUS316焼結基板に熱圧着した後、さらに600℃まで昇温して2時間保持することにより、脱脂処理を施した。これにより、SUS316焼結基板と、LSCのテープ状成形体との積層物を複数個作製した。

【0092】

この積層物中の1個を、図3に示すように、台座46上のコーディエライト製の遮熱板48に載置して赤外線加熱炉42内に収容した。その後、昇温速度を50℃/秒として1000℃まで20秒で昇温し、その後、60秒保持することでLSCを焼結させてカソード側電極とした。これを実施例1とする。

【0093】

また、積層物中の別の1個を、電気炉にて1000℃まで10時間で昇温し、その後、2時間保持することでLSCを焼結させてカソード側電極とした。これを比較例1とする。

【0094】

実施例1及び比較例1につき、反り量をグラフにして図4及び図5にそれぞれ示す。これら図4及び図5を対比し、実施例1では略平坦で反りが生じていないことが認められるのに対し、比較例1では、中心が盛り上がった凸形状となるように反りが生じていることが諒解される。

【0095】

さらに、比較例1では、焼結後のアパタイト型酸化物からなる電解質にCrが拡散していることが認められたが、実施例1では、拡散は認められなかった。

【0096】

[比較例2]

気孔率が34%であるSUS316焼結基板上に、ALDを行うことによって、La:Si=3:2であるLa−Si複合酸化物(アパタイト型酸化物)からなる膜を形成した。これにより、SUS316焼結基板及びLa−Si複合酸化物膜(以下、「LSO膜」とも表記する)からなる積層物を得た。

【0097】

この積層物を、電気炉にて比較例1と同一条件で昇温・保持することで焼結処理を施した。これを比較例2とする。

【0098】

焼結前の積層物の深さ方向に沿って元素分析を行った結果を図6に示すとともに、比較例2の深さ方向の元素分析結果を図7に示す。なお、図6及び図7中の鎖線は、LSO膜とSUS316焼結基板との界面を示す。

【0099】

図6及び図7を対比し、焼結後のLSO膜には、焼結前のLSO膜に比してCr及びFeが多量に含まれていることが分かる。このことは、比較例2では、SUS316焼結基板に含まれるCr及びFeが、焼結処理時にLSO膜に拡散していることを意味する。

【0100】

[実施例2、比較例3、4]

気孔率が34%であるSUS316焼結基板に、スパッタリングによって厚み0.2μmのSDC(Ce0.8Sm0.2O2)膜を形成した。続けてALDを行い、SDC膜上にLa:Si=3:2であるLSO膜を形成した。これにより、SUS316焼結基板、SDC膜及びLSO膜からなる積層物を複数個作製した。

【0101】

この積層物中の1個を、赤外線加熱炉42において、実施例1と同一条件で昇温・保持することで焼結処理を施した。これを実施例2とする。

【0102】

また、積層物中の別の1個を、電気炉にて比較例1と同一条件で昇温・保持することで焼結処理を施した。これを比較例3とする。

【0103】

さらに、遮熱板48を用いなかったことを除いては実施例2と同様にして焼結処理を行った。これを比較例4とする。

【0104】

この中の実施例2及び比較例3についても反り量を測定したところ、実施例1及び比較例1と同様の傾向であった。すなわち、実施例2では略平坦で反りが生じていないことが認められたが、比較例3では、中心が盛り上がった凸形状となるように反りが生じていた。

【0105】

また、各積層物の深さ方向に沿って元素分析を行ったところ、比較例3においては、比較例2と同様に、SUS316焼結基板に含まれるCr及びFeがSDC膜に拡散していた。

【0106】

ここで、焼結前の積層物の深さ方向プロファイル、実施例2の積層物の深さ方向プロファイル、比較例4の積層物の深さ方向プロファイルを、図8〜図10にそれぞれ示す。なお、図8〜図10中の2個の鎖線は、それぞれ、LSO膜とSDC膜との界面、SDC膜とSUS316焼結基板との界面を示す。

【0107】

これら図8〜図10から、比較例4では固体電解質からLaが減少していること、すなわち、拡散しているのに対し、実施例2では、La等の元素が拡散することが回避していることが諒解される。

【0108】

このことから、遮熱板48を用いて選択的に加熱を行うことにより、元素が拡散することを回避し得ることが分かる。

【符号の説明】

【0109】

10…金属支持型電解質・電極接合体 12…金属基板

14…電解質・電極接合体 16…カソード側電極

18…アノード側電極 20…固体電解質

22…中間層 30…単位格子

32…SiO4四面体 34…酸化物イオン(O2−)

36a、36b…ランタンイオン(La3+)

40…赤外線ランプ 42…赤外線加熱炉

44…積層物 48…遮熱板

【技術分野】

【0001】

本発明は、アノード側電極とカソード側電極とで電解質を挟んで構成される電解質・電極接合体が金属基板によって支持される金属支持型電解質・電極接合体の製造方法及びその装置に関する。

【背景技術】

【0002】

固体酸化物形燃料電池の単位セルは、アノード側電極とカソード側電極とで固体電解質を挟んだ電解質・電極接合体を、1組のセパレータで挟持することで構成されるのが一般的であるが、近時、電解質・電極接合体を金属基板上に積層した金属支持型電解質・電極接合体とすることが提案されている(例えば、特許文献1参照)。なお、以下においては、金属支持型電解質・電極接合体を「MSC」と表記することもある。

【0003】

この種の燃料電池における固体電解質としては、酸化物イオン(O2−)伝導体が採用され、特に、安定化ジルコニアが周知である。しかしながら、安定化ジルコニアには、十分な酸化物イオン伝導性を得るためには高温としなければならず、このために燃料電池の運転温度を高く設定する必要があるという不具合が顕在化している。

【0004】

このような観点から、アパタイト型酸化物が着目されている。アパタイト型酸化物は結晶構造のc軸方向に優れたイオン伝導性を示すので、アパタイト型酸化物で固体電解質を構成するとともに、アノード側電極とカソード側電極に挟まれた固体電解質の厚み方向をc軸方向とすることにより、酸化物イオンが迅速に伝導するために優れた発電特性を示す燃料電池が得られると考えられるからである。

【0005】

以上から諒解されるように、固体酸化物形燃料電池の電解質はセラミックスからなる。また、アノード側電極及びカソード側電極は、セラミックス又はサーメットから構成される。従って、MSCにおいては、金属基板上にセラミックス又はサーメットからなる層が積層されることになる。

【0006】

特に、金属基板とセラミックス層の場合には、互いの熱膨張係数に無視し得ない不整合があることが一般的である。従って、金属基板上にセラミックス層を形成する際に焼成処理を行うと、熱膨張係数の不整合に起因してセラミックス層が金属基板から剥離したり、反りが生じたりする懸念がある。

【0007】

さらに、特許文献2に記載されるように、金属基板がステンレス等のクロムを含有するものであると、焼成処理時に付与された熱によってクロムがカソード側電極に拡散し、その結果、カソード側電極がクロムで被毒されてしまうという不具合がある。

【0008】

これを回避するべく、該特許文献2記載の技術では、バリヤ層を形成する前駆体(ドープされたセリア粒子のコロイド懸濁液)を金属基板に含浸させて熱処理を施すようにしている。この熱処理によって、セリアからなるバリア層が金属基板の表面に形成される。このバリア層により、金属基板中のクロムがカソード側電極に拡散することが防止される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2006−505897号公報

【特許文献2】特開2009−59697号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献2に記載のバリア層を形成するためには、上記したように前駆体を金属基板に含浸させる工程と、焼成処理を施す工程とが必須であるので、MSCを得るまでの全工程数が増加する。従って、MSCを効率よく得ることや、作製終了までの工程を簡素化することが困難である。

【0011】

本発明は上記した問題を解決するためになされたもので、反りが発生することや、金属基板の元素が電解質・電極接合体に拡散することを回避することが可能であり、しかも、簡素な工程で金属支持型電解質・電極接合体を効率よく得ることが可能な金属支持型電解質・電極接合体の製造方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、金属基板上に少なくとも第1電極、電解質、第2電極が積層される金属支持型電解質・電極接合体の製造方法において、

前記金属基板の一端面上に第1電極を形成する工程と、

前記第1電極を前記金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃まで昇温した後、60秒〜30分間保持することで前記第1電極を焼結させる工程と、

前記金属基板上に形成された前記第1電極の上方に、酸化物イオン伝導体からなる電解質を形成する工程と、

前記電解質の上方に第2電極を形成する工程と、

を有し、

前記第1電極を昇温及び焼結させる際に該第1電極を選択的に加熱することを特徴とする。

【0013】

なお、第1電極はカソード側電極であってもよいし、アノード側電極であってもよい。勿論、第1電極がカソード側電極であるときには、第2電極はアノード側電極である。これとは逆に、第1電極がアノード側電極であるときには、第2電極はカソード側電極である。また、昇温による到達温度は、900℃以上とすることが好ましい。

【0014】

本発明においては、加熱手段による昇温時間、及び第1電極を焼結させるための保持時間が十分に短い。しかも、第1電極が選択的に加熱される。このため、反りが生じることや、第1電極の元素が金属基板に拡散すること、又はその逆に金属基板の元素が第1電極に拡散することを回避することができる。

【0015】

その上、バリア層となる前駆体を金属基板に含浸させる必要がないので、工程数が増加することが回避される。このため、工程が簡素となるとともに、金属支持型電解質・電極接合体を効率よく得ることができる。

【0016】

第1電極を選択的に加熱するには、例えば、金属基板の第1電極が積層されていない他端面側に遮熱板を配設すればよい。

【0017】

第1電極は、テープ状成形体として形成するようにしてもよい。この場合、該テープ状成形体を金属基板ごと加熱手段にて昇温すればよい。

【0018】

また、電解質は、アトミックレイヤデポジション、スパッタリング、イオンプレーティング、パルスレーザデポジションのいずれかによって形成することができる。このような手法によれば、200〜400℃の比較的低温で電解質を成膜することが可能であるので、第1電極が剥離することを回避し得る。

【0019】

さらに、第2電極は、スパッタリングによって形成することができる。

【0020】

第1電極と電解質との間には、中間層を形成するようにしてもよい。この中間層が障壁となることにより、燃料電池の運転時に、第1電極から電解質に、又は電解質から第1電極に元素が拡散することを回避することができる。中間層は、電解質と第2電極との間に設けるようにしてもよい。

【0021】

電解質の好適な一例としては、アパタイト型酸化物の単結晶を挙げることができる。アパタイト型酸化物では、単位格子のc軸方向に沿って優れた酸化物イオン伝導性が発現する。従って、この場合、c軸方向を、積層方向に対して0°〜45°の角度をなすように配向することが好ましい。

【0022】

アパタイト型酸化物の多結晶体を電解質としてもよい。この場合、各結晶粒の単位格子のc軸方向を、積層方向に対して0°〜45°の角度をなすように配向すればよい。

【0023】

また、本発明は、金属基板の一端面上に積層され、燃料電池の第1電極を前記金属基板ごと加熱する金属支持型電解質・電極接合体の製造装置において、

前記第1電極を加熱するための赤外線照射ランプを有し、

前記赤外線照射ランプによって前記第1電極を選択的に加熱を行うことを特徴とする。

【0024】

このような構成とすることにより、反りが発生することが回避され、且つ元素が拡散することが回避された金属基板と第1電極の積層物を容易に得ることができる。

【0025】

なお、第1電極を選択的に加熱するためには、例えば、遮熱板を用いればよい。すなわち、該遮熱板を、金属基板の第1電極が積層されていない他端面側に配設し、これにより他端面側に照射される赤外線を遮るようにすればよい。

【発明の効果】

【0026】

本発明によれば、金属基板上に形成された第1電極を焼結させる際、昇温速度及び保持時間を所定の範囲内とし、且つ第1電極を選択的に加熱するようにしている。このため、得られた金属基板と第1電極の積層物においては、反りが発生することが回避される。また、第1電極や電解質、場合によっては中間層の元素が金属基板に拡散することや、その逆に金属基板の元素が第1電極や電解質、場合によっては中間層に拡散することを回避することもできる。

【0027】

しかも、金属支持型電解質・電極接合体を得るに至るまでの工程数が増加することも回避される。このため、簡素な工程で金属支持型電解質・電極接合体を効率よく作製することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態に係る製造方法によって得られる金属支持型電解質・電極接合体の概略全体縦断面説明図である。

【図2】アパタイト型酸化物の単位格子の模式的構成図である。

【図3】赤外線ランプを備える赤外線加熱炉にて焼成処理を施している状態を示す要部概略正面図である。

【図4】実施例1の金属基板・カソード側電極(第1電極)の積層物の反り量を示すグラフである。

【図5】比較例1の金属基板・カソード側電極(第1電極)の積層物の反り量を示すグラフである。

【図6】焼結前の実施例1及び比較例2の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図7】焼結後の比較例2の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図8】焼結前の実施例2及び比較例3、4の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図9】焼結後の実施例2の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【図10】焼結後の比較例4の積層物の深さ方向に沿う元素分析の結果を示す深さ方向プロファイルである。

【発明を実施するための形態】

【0029】

以下、本発明に係る金属支持型電解質・電極接合体の製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0030】

先ず、金属支持型電解質・電極接合体(MSC)につき、その概略全体縦断面説明図である図1を参照して説明する。図1に示されるMSC10は、金属基板12の一端面上に電解質・電極接合体14が積層されることで構成されている。この場合、電解質・電極接合体14は、金属基板12の前記一端面上に形成されたカソード側電極16(第1電極)と、アノード側電極18(第2電極)と、両電極16、18の間に介装された固体電解質20とを有する。さらに、カソード側電極16と固体電解質20との間には、中間層22が介装されている。

【0031】

金属基板12は、カソード側電極16に供給するための酸化剤ガスを流通させるべく、多孔質体として形成される。金属基板12の気孔率が過度に小さいと、酸化剤ガスが拡散することが容易でなくなるが、気孔率が過度に大きい場合、強度が不十分となる。これを回避するべく、金属基板12の気孔率は、酸化剤ガスが容易に拡散し得、且つ十分な強度を確保し得る範囲に設定され、一般的には20〜40%程度である。

【0032】

多孔質体としての金属基板12は、例えば、いわゆる焼結金属から構成することができる。なお、金属としては、その熱膨張係数と、カソード側電極16の熱膨張係数との差が可及的に小さいもの、好ましくは5ppm/℃以内となる物質が選定される。さらに、耐酸化性に優れ且つ融点が高いものを選定することが望ましい。金属基板12の材質を選定するに際しては、カソード側電極16の材質を先ず選定し、次に、該カソード側電極16の材質として、上記した条件を満足するものを採用すればよい。

【0033】

固体酸化物形燃料電池のカソード側電極16は、例えば、La−Co−O系ペロブスカイト型酸化物、La−Sr−Co−O(LSC)系ペロブスカイト型酸化物、La−Sr−Co−Fe−O(LSCF)系ペロブスカイト型酸化物、Ba−Sr−Co−Fe−O系ペロブスカイト型酸化物の群から選択されるいずれか1種や、これらのペロブスカイト型酸化物に対して酸化物イオン伝導体を混合した混合物等からなる。この場合、金属の好適な具体例としては、ステンレス鋼の1種であるSUS316等が挙げられる。

【0034】

この金属基板12の一端面上に形成されるカソード側電極16は、上記したようなペロブスカイト型酸化物からなる。なお、ペロブスカイト型酸化物に混合される酸化物イオン伝導体としては、Sm2O3ドープCeO2(SDC)、Y2O3ドープCeO2(YDC)、Gd2O3ドープCeO2(GDC)、La2O3ドープCeO2(LDC)等のセリア系酸化物が例示される。

【0035】

カソード側電極16の厚みは、特に限定されるものではないが、例えば、10〜50μmの範囲内、典型的には30μm程度に設定することができる。カソード側電極16は、ペーストをスクリーン印刷にて金属基板12上に塗布した後、焼成処理を施すことで得ることができるが、テープ状成形体を作製し、これを金属基板12上に載置して焼成処理を施すことで得ることもできる。

【0036】

カソード側電極16の材質としては、固体酸化物形燃料電池において一般的に採用されているものを選定すればよい。その代表的なものは、上記した通りである。

【0037】

カソード側電極16上に固体電解質20を直接積層してもよいが、カソード側電極16と固体電解質20との間で相互拡散が生じると、高抵抗の反応生成物層が形成されてしまう。このような不具合を回避するべく、本実施の形態においては、カソード側電極16と固体電解質20の間に、拡散防止層として機能する中間層22を介装している。このような機能を営む中間層22の材質の好適な例としては、上記したようなセリア系酸化物、すなわち、SDC、YDC、GDC、LDC等が挙げられる。

【0038】

また、中間層22を拡散防止層として機能させるには、0.1〜2μm程度の厚みで十分である。

【0039】

この中間層22上には、固体電解質20(図1参照)が積層される。この固体電解質20は、カソード側電極16で生成した酸化物イオン(O2−)をアノード側電極18に伝導する役割を担う。従って、固体電解質20の材質としては、酸化物イオンを伝導させることが可能であるものが選定される。具体的には、イットリア安定化ジルコニア(YSZ)や、スカンジア安定化ジルコニア(SSZ)等が例示される。

【0040】

固体電解質20は、アパタイト型酸化物からなるものであってもよい。この固体電解質20につき、その組成がLaXSi6O1.5X+12(8≦X≦10、以下同じ)で表されるランタンとシリコンとの複合酸化物を例示して詳述する。

【0041】

LaXSi6O1.5X+12の単位格子の構造を、視点をc軸方向として図2に示す。この単位格子30は、6個のSiO4四面体32と、2aサイトを占有するO2−34と、4fサイト又は6hサイトをそれぞれ占有するLa3+36a、36bとを含むアパタイト型構造である。なお、SiO4四面体32におけるSi4+およびO2−は図示していない。

【0042】

この単位格子30は、六方晶系に属する。すなわち、図2において、単位格子30のa軸方向の辺ABとc軸方向の辺BFとが互いに交わる角度α、b軸方向の辺BCと辺BFとが互いに交わる角度β、辺ABと辺BCとが交わる角度γは、それぞれ、90°、90°、120゜である。そして、辺ABと辺BCとは互いに長さが等しく、且つこれら辺AB、BCの長さは辺BFと異なる。

【0043】

このようなアパタイト型構造であるLaXSi6O1.5X+12が酸化物イオン伝導体となる理由は、2aサイトを占有するO2−34がSiO4四面体32又はLa3+36aとの結合に関与していないためであると考えられる。O2−34に作用する力は強力ではなく、従って、O2−34は2aサイトに束縛されることなくc軸方向に沿って比較的自由に移動することができるからである。

【0044】

すなわち、この単位格子においては、酸化物イオンは、c軸方向、換言すれば、[001]方向に沿って移動する。このため、酸化物イオン伝導度は、c軸に沿う方向で大きくなり、a軸やb軸に沿う方向では小さくなる。換言すれば、酸化物イオン伝導に異方性が生じる。

【0045】

従って、固体電解質20の厚み方向と結晶格子の[001]方向(c軸方向)は、互いに一致していること、すなわち、図1に示される厚み方向(矢印Xに沿う積層方向)と、結晶格子の[001]方向とのなす角度が0°であることが最も好ましい。この場合、酸化物イオン伝導度が最も大きいc軸方向がカソード側電極16及びアノード側電極18の厚み方向に一致するので、酸化物イオンをカソード側電極16からアノード側電極18に速やかに移動させることができるようになる。

【0046】

一方、前記角度が90°であると、酸化物イオン伝導度がc軸方向に比して小さいa軸方向又はb軸方向が厚み方向となる。従って、カソード側電極16からアノード側電極18に向かう方向の酸化物イオン伝導度が小さくなる。このような事態を回避するべく、前記角度は、45°以内に設定される。

【0047】

すなわち、前記角度を0°〜45°に設定することにより、カソード側電極16からアノード側電極18に向かう方向の酸化物イオン伝導度を大きくすることができる。なお、前記角度が45°である場合、固体電解質20の厚み方向は、結晶格子の[102]方向である。

【0048】

このように配向したアパタイト型酸化物を得るには、例えば、該アパタイト型酸化物を単結晶として作製すればよい。このような単結晶は、例えば、チョクラルスキー法等の公知の単結晶製造方法によって得ることができる。

【0049】

また、アパタイト型酸化物を多結晶体として得る場合、各結晶粒を、各々のc軸方向が厚み方向に対して0°〜45°の角度をなすように配向したものとすればよい。このような多結晶体は、アトミックレイヤデポジションやスパッタリングによって得ることができる。

【0050】

固体電解質20の厚みは、1〜8μmであることが好ましく、3〜5μmであることがより好ましい。

【0051】

本実施の形態においては、該固体電解質20上にアノード側電極18が積層される。該アノード側電極18の好適な材質としては、Ni−YSZサーメットが挙げられる。又は、Ni−SSZサーメット、Ni−YDCサーメット、Ni−SDCサーメット、Ni−GDCサーメット等であってもよい。

【0052】

アノード側電極18の厚みは、最大でも0.1〜30μm程度に設定することができる。

【0053】

次に、以上のように構成されるMSC10の製造方法につき説明する。

【0054】

はじめに、金属基板12を準備する。なお、上記したように、カソード側電極16の材質を先ず選定し、この材質の熱膨張係数との差が5ppm/℃である金属からなる基板を選定する。例えば、カソード側電極16がLSCからなる場合、SUS316からなる基板を選定すればよい。なお、SUS316をはじめとし、気孔率が20〜40%である焼結金属からなる基板は種々市販されており、容易に入手し得る。

【0055】

次に、カソード側電極16となる物質、例えば、LSC等のペロブスカイト型酸化物の粒子を溶媒に分散して、スラリーとする。酸化物イオン伝導体(SDC等)を含むカソード側電極16を得る場合には、ペロブスカイト型酸化物の粒子に併せ、SDC等の粒子を溶媒に分散すればよい。

【0056】

このスラリーをドクターブレード法によってテープ状成形体とした後、金属基板12の一端面上に熱圧着する。さらに、該テープ状成形体に対して脱脂処理を行い、テープ状成形体中のバインダを除去することが好ましい。脱脂処理は、例えば、テープ状成形体を金属基板12ごと600℃程度に加熱し、およそ2時間の保持を行えばよい。なお、この温度では、テープ状成形体中に含まれるペロブスカイト型酸化物の粒子や、セリア系酸化物の粒子が焼結することはない。

【0057】

その後、図3に示すように、赤外線ランプ40を有する赤外線加熱炉42(製造装置)を使用して急速加熱を行う。

【0058】

この図3につき若干説明する。赤外線加熱炉42の内部では、円環状に配設された複数個の赤外線ランプ40により、金属基板12と前記テープ状成形体との積層物44が囲繞されている。

【0059】

ここで、前記積層物44は、金属基板12が下方となるようにして、台座46上の遮熱板48に載置されている。台座46は、好適には石英からなる。また、該台座46の内部には熱電対50が配置されており、赤外線加熱炉42の内部の温度は、この熱電対50によって測定される。

【0060】

遮熱板48は、図3における下方の赤外線ランプ40からの熱を遮蔽するためのものである。このような役割を果たすべく、遮熱板48としては、熱伝導度が低い物質からなるもの、例えば、セラミックスからなるものが選定される。セラミックスの具体例としては、コーディエライトやムライト、アルミナ、ジルコニア、窒化ケイ素等が例示される。

【0061】

すなわち、この遮熱板48によって、金属基板12におけるテープ状成形体が熱圧着されていない下端面が加熱されることが抑制される。このため、テープ状成形体は、その上端面側のみ、金属基板12の上端面ごと選択的に加熱される。

【0062】

赤外線ランプ40による加熱では、室温から所定の温度に到達するまでの昇温速度を大きくすることができる。本実施の形態においては、昇温速度を15〜100℃/秒の範囲内とする。このように比較的急激な昇温を行ったとしても、テープ状成形体(カソード側電極16)と金属基板12との熱膨張係数同士の差が小さいので、テープ状成形体から形成されるカソード側電極16が、金属基板12の熱膨張係数との不整合に起因して金属基板12から剥離することを回避することができる。

【0063】

加熱の最中、テープ状成形体は、該テープ状成形体の電極成分(ペロブスカイト型酸化物や、セリア系酸化物)が焼結することに伴って若干収縮した後、熱膨張を起こす。一方、金属基板12の下端面に赤外線ランプ40からの熱が伝達されることが遮熱板48によって防止されているため、該下端面は、さほどは熱膨張を起こさない。このことと、上記したようにカソード側電極16と金属基板12の熱膨張係数が整合されていることとが相俟って、カソード側電極16が金属基板12から剥離することが回避される。従って、金属基板12とカソード側電極16との間に良好な接合強度が確保される。また、金属基板12に到達する熱量が少ないため、該金属基板12が酸化することを回避することもできる。

【0064】

ここで、昇温速度が15℃/秒未満では、所定の温度に到達するに至るまでの昇温時間が長くなるので、金属基板12が酸化する懸念がある。一方、100℃/秒を超えると、ペーストに昇温ムラが発生し易くなることがあるとともに、カソード側電極16と金属基板12との熱膨張量が相違するためにカソード側電極16が金属基板12から剥離する懸念がある。好適な昇温速度は、例えば、50℃/秒である。

【0065】

また、到達温度が過度に低いと、テープ状成形体中の電極成分の焼結が十分でなくなる。一方、過度に高いと金属基板12が溶融してしまう。以上の不都合を回避するべく、到達温度は、700℃〜金属基板12の融点未満の範囲とする。金属基板12が上記したようなステンレス鋼等からなる場合、到達温度は、例えば、700〜1300℃、一層好適には900〜1000℃に設定することができる。

【0066】

例えば、室温から1000℃まで50℃/秒で昇温する場合、約20秒で1000℃に到達する。その後の保持は、40秒〜30分の範囲内であっても、電気炉にて1000℃で2時間保持した場合と略同等に焼結したカソード側電極16が得られる。

【0067】

このように、本実施の形態によれば、所定の焼結温度まで到達する時間や、焼結温度での保持時間を著しく短くすることができる。このため、反りが発生することが回避される。また、金属基板12の元素がカソード側電極16や中間層22、固体電解質20に拡散することや、その逆に、カソード側電極16や中間層22、固体電解質20の元素が金属基板12に拡散することも回避することができる。

【0068】

そして、上記の加熱により、テープ状成形体が金属基板12の上端面に焼き付けられるとともに、テープ状成形体中の電極成分の焼結が進行する。その結果、厚みが10〜50μm程度のカソード側電極16が形成される。なお、テープ状成形体が平坦であるので、このカソード側電極16も平坦である。

【0069】

以上の作業が終了した後、赤外線加熱炉42から積層物44を取り出す。そして、次に、カソード側電極16の上端面に中間層22を形成する。

【0070】

中間層22は、カソード側電極16と同様にスラリーを用いるドクターブレード法によってテープ状成形体として形成したり、又は、ペーストを用いてのスクリーン印刷で形成したりするようにしてもよいが、スパッタリングを採用することが好ましい。この場合、積層物44を加熱する必要がないので、中間層22を形成する過程でカソード側電極16が金属基板12から剥離することを回避することができるからである。

【0071】

スパッタリングによって中間層22を形成する場合、中間層22の構成物質からなるターゲットを用いる。このターゲットは、例えば、SDCやGDC等の粉末をプレス成形によって圧粉することで得ることができる。

【0072】

次に、真空チャンバ内でターゲットに負の電圧を印加することでグロー放電を発生させ、不活性ガス原子をイオン化し、該イオンを高速でターゲットの表面に衝突させる。これによりターゲットを構成する材料の粒子がスパッタされ、積層物44に付着する。その結果として、カソード側電極16の上端面に中間層22が成膜される。

【0073】

スパッタリングには、厚みが10μmに満たない薄膜を緻密なものとして得られる利点がある。すなわち、スパッタリングを行うことにより、厚みが0.1〜2μm程度の緻密な中間層22を容易に形成することができる。

【0074】

以上のようにして中間層22を形成した後、該中間層22上に固体電解質20を形成する。

【0075】

LaXSi6O1.5X+12等のアパタイト型酸化物の単結晶を固体電解質20とする場合、この単結晶を別途作製する。例えば、特開平11−130595号公報に記載された方法を採用することにより、結晶成長方向がc軸方向に配向した単結晶が得られる。

【0076】

次に、このアパタイト型酸化物の単結晶をカソード側電極16の上端面側に接合する。この接合に際しては、例えば、接合面をプラズマ照射する常温接合や加熱による拡散接合、又は電圧を印加する陽極接合等を行えばよい。

【0077】

次に、前記単結晶を所定の厚み、例えば、10〜50μmとなるまで研磨を行う。これにより、アパタイト型酸化物の単結晶からなり、しかも、c軸方向と積層方向(厚み方向)との交差角度が0〜45°である固体電解質20が得られる。

【0078】

アパタイト型酸化物の多結晶体を固体電解質20とする場合には、各結晶粒のc軸方向を、積層方向(厚み方向)との交差角度が0〜45°となるように配向させる。このような多結晶体は、例えば、アトミックレイヤデポジション(ADL)やイオンプレーティング、スパッタリング、パルスレーザデポジション(PLD)によって得ることができる。

【0079】

しかも、この場合、固体電解質20を200〜400℃の比較的低温で形成することが可能である。従って、中間層22やカソード側電極16が剥離することを回避することができる。

【0080】

次に、この固体電解質20上に、アノード側電極18を形成する。

【0081】

アノード側電極18も、スクリーン印刷、ドクターブレード法又はイオンプレーティングによって形成することが可能であるが、スパッタリングを採用することもできる。この場合においても積層物44を加熱する必要がないので、カソード側電極16、中間層22及び固体電解質20が剥離することを回避することができる。

【0082】

スパッタリングを行う場合、アノード側電極18の構成物質、例えば、NiやYSZからなるターゲットに対してアルゴンイオン等を衝突させる。これによりターゲットからスパッタされた元素を、その厚みが0.1〜5μm程度となるまで中間層22の上端面に堆積させる。なお、イオンプレーティングを行う場合、厚みが0.5〜2μm程度となるまで堆積させればよく、スクリーン印刷を行う場合、厚みを0.1〜30μm程度として塗布するようにすればよい。

【0083】

アノード側電極18は、化学的気相成長(CVD)法によって形成することもできる。この場合、厚みが2〜8μm程度となるまで堆積させればよい。

【0084】

以上のようにしてアノード側電極18が形成されることにより、電解質・電極接合体14が得られるに至る。

【0085】

なお、本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲で種々の変形が可能である。

【0086】

例えば、上記した実施の形態では、テープ状成形体からカソード側電極16を得るようにしているが、カソード側電極16は、スパッタで形成するようにしてもよい。この場合、脱脂処理を施す必要がないので、その分、カソード側電極16を短時間で得ることができるという利点がある。

【0087】

また、金属基板12上にカソード側電極16を形成するようにしているが、アノード側電極18を形成するようにしてもよい。この場合、最上の電極はカソード側電極16となる。

【0088】

いずれの配置においても、アノード側電極18と固体電解質20との間に中間層を介装するようにしてもよい。その一方で、カソード側電極16と固体電解質20との間の中間層22を省くようにしてもよい。

【0089】

さらに、例えば、アノード側電極18の構成物質は、上記した酸化物や、酸化物と酸化物イオン伝導体との混合物に特に限定されるものではなく、PtやPd等の金属であってもよい。このような金属からなる薄膜をスパッタリング、CVD法、スクリーン印刷等で形成することは可能であり、従って、当該金属からなるアノード側電極18を形成することが可能である。

【0090】

さらにまた、赤外線加熱炉42を用いて加熱を行う際、例えば、金属基板12の下端面側の赤外線ランプ40を消灯することにより、遮熱板48を用いることなくテープ状成形体を選択的に加熱することができる。このことから諒解されるように、遮熱板48を用いることは必須ではない。

【実施例】

【0091】

[実施例1、比較例1]

ドクターブレード法により、LSCからなる厚み30μmのテープ状成形体を得た。このテープ状成形体を、気孔率が34%であるSUS316焼結基板に熱圧着した後、さらに600℃まで昇温して2時間保持することにより、脱脂処理を施した。これにより、SUS316焼結基板と、LSCのテープ状成形体との積層物を複数個作製した。

【0092】

この積層物中の1個を、図3に示すように、台座46上のコーディエライト製の遮熱板48に載置して赤外線加熱炉42内に収容した。その後、昇温速度を50℃/秒として1000℃まで20秒で昇温し、その後、60秒保持することでLSCを焼結させてカソード側電極とした。これを実施例1とする。

【0093】

また、積層物中の別の1個を、電気炉にて1000℃まで10時間で昇温し、その後、2時間保持することでLSCを焼結させてカソード側電極とした。これを比較例1とする。

【0094】

実施例1及び比較例1につき、反り量をグラフにして図4及び図5にそれぞれ示す。これら図4及び図5を対比し、実施例1では略平坦で反りが生じていないことが認められるのに対し、比較例1では、中心が盛り上がった凸形状となるように反りが生じていることが諒解される。

【0095】

さらに、比較例1では、焼結後のアパタイト型酸化物からなる電解質にCrが拡散していることが認められたが、実施例1では、拡散は認められなかった。

【0096】

[比較例2]

気孔率が34%であるSUS316焼結基板上に、ALDを行うことによって、La:Si=3:2であるLa−Si複合酸化物(アパタイト型酸化物)からなる膜を形成した。これにより、SUS316焼結基板及びLa−Si複合酸化物膜(以下、「LSO膜」とも表記する)からなる積層物を得た。

【0097】

この積層物を、電気炉にて比較例1と同一条件で昇温・保持することで焼結処理を施した。これを比較例2とする。

【0098】

焼結前の積層物の深さ方向に沿って元素分析を行った結果を図6に示すとともに、比較例2の深さ方向の元素分析結果を図7に示す。なお、図6及び図7中の鎖線は、LSO膜とSUS316焼結基板との界面を示す。

【0099】

図6及び図7を対比し、焼結後のLSO膜には、焼結前のLSO膜に比してCr及びFeが多量に含まれていることが分かる。このことは、比較例2では、SUS316焼結基板に含まれるCr及びFeが、焼結処理時にLSO膜に拡散していることを意味する。

【0100】

[実施例2、比較例3、4]

気孔率が34%であるSUS316焼結基板に、スパッタリングによって厚み0.2μmのSDC(Ce0.8Sm0.2O2)膜を形成した。続けてALDを行い、SDC膜上にLa:Si=3:2であるLSO膜を形成した。これにより、SUS316焼結基板、SDC膜及びLSO膜からなる積層物を複数個作製した。

【0101】

この積層物中の1個を、赤外線加熱炉42において、実施例1と同一条件で昇温・保持することで焼結処理を施した。これを実施例2とする。

【0102】

また、積層物中の別の1個を、電気炉にて比較例1と同一条件で昇温・保持することで焼結処理を施した。これを比較例3とする。

【0103】

さらに、遮熱板48を用いなかったことを除いては実施例2と同様にして焼結処理を行った。これを比較例4とする。

【0104】

この中の実施例2及び比較例3についても反り量を測定したところ、実施例1及び比較例1と同様の傾向であった。すなわち、実施例2では略平坦で反りが生じていないことが認められたが、比較例3では、中心が盛り上がった凸形状となるように反りが生じていた。

【0105】

また、各積層物の深さ方向に沿って元素分析を行ったところ、比較例3においては、比較例2と同様に、SUS316焼結基板に含まれるCr及びFeがSDC膜に拡散していた。

【0106】

ここで、焼結前の積層物の深さ方向プロファイル、実施例2の積層物の深さ方向プロファイル、比較例4の積層物の深さ方向プロファイルを、図8〜図10にそれぞれ示す。なお、図8〜図10中の2個の鎖線は、それぞれ、LSO膜とSDC膜との界面、SDC膜とSUS316焼結基板との界面を示す。

【0107】

これら図8〜図10から、比較例4では固体電解質からLaが減少していること、すなわち、拡散しているのに対し、実施例2では、La等の元素が拡散することが回避していることが諒解される。

【0108】

このことから、遮熱板48を用いて選択的に加熱を行うことにより、元素が拡散することを回避し得ることが分かる。

【符号の説明】

【0109】

10…金属支持型電解質・電極接合体 12…金属基板

14…電解質・電極接合体 16…カソード側電極

18…アノード側電極 20…固体電解質

22…中間層 30…単位格子

32…SiO4四面体 34…酸化物イオン(O2−)

36a、36b…ランタンイオン(La3+)

40…赤外線ランプ 42…赤外線加熱炉

44…積層物 48…遮熱板

【特許請求の範囲】

【請求項1】

金属基板上に少なくとも第1電極、電解質、第2電極が積層される金属支持型電解質・電極接合体の製造方法において、

前記金属基板の一端面上に第1電極を形成する工程と、

前記第1電極を前記金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃まで昇温した後、60秒〜30分間保持することで前記第1電極を焼結させる工程と、

前記金属基板上に形成された前記第1電極の上方に、酸化物イオン伝導体からなる電解質を形成する工程と、

前記電解質の上方に第2電極を形成する工程と、

を有し、

前記第1電極を昇温及び焼結させる際に該第1電極を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項2】

請求項1記載の製造方法において、前記金属基板の前記第1電極が積層されていない他端面側に遮熱板を配設することで、前記第1電極を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項3】

請求項1又は2記載の製造方法において、前記第1電極としてテープ状成形体を得るとともに、前記テープ状成形体を前記金属基板ごと前記加熱手段にて昇温することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の製造方法において、前記電解質をアトミックレイヤデポジション、スパッタリング、イオンプレーティング、パルスレーザデポジションのいずれかによって形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項5】

請求項3記載の製造方法において、前記電解質の上方に形成する前記第2電極をスパッタリングによって得ることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の製造方法において、前記第1電極と前記電解質との間に中間層を形成する工程をさらに有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の製造方法において、前記電解質と前記第2電極との間に中間層を形成する工程をさらに有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法において、前記電解質を、その単位格子のc軸方向が積層方向に対して0°〜45°の角度をなすように配向されたアパタイト型酸化物の単結晶とすることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項9】

請求項1〜7のいずれか1項に記載の製造方法において、前記電解質を、各結晶粒の単位格子のc軸方向が積層方向に対して0°〜45°の角度をなすように配向されたアパタイト型酸化物の多結晶体からとすることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項10】

金属基板の一端面上に積層され、燃料電池の第1電極を前記金属基板ごと加熱する金属支持型電解質・電極接合体の製造装置において、

前記第1電極を加熱するための赤外線照射ランプを有し、

前記赤外線照射ランプによって前記第1電極を選択的に加熱を行うことを特徴とする金属支持型電解質・電極接合体の製造装置。

【請求項11】

請求項10記載の製造装置において、前記金属基板の前記第1電極が積層されていない他端面側に配設される遮熱板を有し、前記遮熱板で前記赤外線照射ランプからの赤外線を遮ることで、前記第1電極を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造装置。

【請求項1】

金属基板上に少なくとも第1電極、電解質、第2電極が積層される金属支持型電解質・電極接合体の製造方法において、

前記金属基板の一端面上に第1電極を形成する工程と、

前記第1電極を前記金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃まで昇温した後、60秒〜30分間保持することで前記第1電極を焼結させる工程と、

前記金属基板上に形成された前記第1電極の上方に、酸化物イオン伝導体からなる電解質を形成する工程と、

前記電解質の上方に第2電極を形成する工程と、

を有し、

前記第1電極を昇温及び焼結させる際に該第1電極を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項2】

請求項1記載の製造方法において、前記金属基板の前記第1電極が積層されていない他端面側に遮熱板を配設することで、前記第1電極を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項3】

請求項1又は2記載の製造方法において、前記第1電極としてテープ状成形体を得るとともに、前記テープ状成形体を前記金属基板ごと前記加熱手段にて昇温することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の製造方法において、前記電解質をアトミックレイヤデポジション、スパッタリング、イオンプレーティング、パルスレーザデポジションのいずれかによって形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項5】

請求項3記載の製造方法において、前記電解質の上方に形成する前記第2電極をスパッタリングによって得ることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の製造方法において、前記第1電極と前記電解質との間に中間層を形成する工程をさらに有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の製造方法において、前記電解質と前記第2電極との間に中間層を形成する工程をさらに有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法において、前記電解質を、その単位格子のc軸方向が積層方向に対して0°〜45°の角度をなすように配向されたアパタイト型酸化物の単結晶とすることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項9】

請求項1〜7のいずれか1項に記載の製造方法において、前記電解質を、各結晶粒の単位格子のc軸方向が積層方向に対して0°〜45°の角度をなすように配向されたアパタイト型酸化物の多結晶体からとすることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項10】

金属基板の一端面上に積層され、燃料電池の第1電極を前記金属基板ごと加熱する金属支持型電解質・電極接合体の製造装置において、

前記第1電極を加熱するための赤外線照射ランプを有し、

前記赤外線照射ランプによって前記第1電極を選択的に加熱を行うことを特徴とする金属支持型電解質・電極接合体の製造装置。

【請求項11】

請求項10記載の製造装置において、前記金属基板の前記第1電極が積層されていない他端面側に配設される遮熱板を有し、前記遮熱板で前記赤外線照射ランプからの赤外線を遮ることで、前記第1電極を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−41717(P2013−41717A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176930(P2011−176930)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]