金属材およびその製造方法、並びに該金属材を使用したダイ

【課題】本発明は、ダイリップ部の割れや欠けを抑制し、加工精度を向上させたクロム層を有する金属材、およびその製造方法、並びに該金属材を使用したダイを提供する。

【解決する手段】上記ダイは、金属母材10表面にクロム層12を形成し、該クロム層12表面に摩擦攪拌プロセスを施すことにより、クラック密度の小さいクロム層を形成させる。

【解決する手段】上記ダイは、金属母材10表面にクロム層12を形成し、該クロム層12表面に摩擦攪拌プロセスを施すことにより、クラック密度の小さいクロム層を形成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属母材の表面に形成させたクロムめっき層の微細なクラックを減少、または消滅させた金属材およびその製造方法に関する。並びに、該金属材を使用し、高精度の膜厚を有するフィルムの製造に用いられるTダイおよびコーティングダイに関する。

【背景技術】

【0002】

従来、クロムめっきは、樹脂等が凝着しにくいことに加えて、優れた耐摩耗特性を有しているため、フィルム成形用のTダイリップ部や塗工用コーティングダイリップ部等に広く利用されている。しかしながら、金属材の表面にクロムめっき層を形成させる汎用の硬質クロムめっき処理によれば、得られるクロムめっき層表面および内部にクラック等の不可避的な欠陥が多数存在する。このクラックは、めっき層形成後の脱水素処理時に必ず発生する不可避的な現象である。このクラックがTダイのリップランド部やリップエッジ部のコーナー角の鋭利かつ高精度加工を困難とさせるため、R形状とせざるを得なくなっている。このようなクロムめっき層を有する金属材を、フィルム成形用のTダイのリップランド部またはリップエッジ部に使用すると、割れや欠けに詰まった原料樹脂が次回以降の成形時に異物として混入してしまうことが問題となる。塗工用コーティングダイの場合も、割れや欠けに原料樹脂が詰まることで、次回以降の塗工時に異物として混入する。更に、Tダイおよびコーティングダイの寿命という観点からも、欠陥の発生の抑制が求められている。

【0003】

この対策の一つとして、パルス電流を利用したパルスめっき処理を行うことで、クラックのないクロム層を形成できることが確認されている(例えば、特開平3−207884号公報)。この方法によれば、1工程処理でクラックのないクロムめっき層を得ることができるようになる。しかし、このパルスめっき処理によれば、熱履歴を受けるとクロム層に大きなクラック(マクロクラック)が発生し易いという問題があり、Tダイやコーティングダイのリップランド部やリップエッジ部への適用は困難となっていた。

【0004】

一方で、光学フィルム等の製造においては、近年特にフィルムを高精度の膜厚にすることが要求されている。一般に、押出成形において厚み精度を上げ、ダイラインのような傷をなくすためには、製造設備の加工精度を上げる必要がある。中でも、Tダイやコーティングダイは厚み精度、およびダイラインの発生に大きく影響する最重要設備であり、特にTダイおよびコーティングダイのリップランド部および先端部のリップエッジ部のコーナー角は高度な加工精度が要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−207884号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、通常、Tダイおよびコーティングダイのリップランド部およびリップエッジ部には、耐食性や耐摩耗性を上げるために硬質クロムめっき処理を行っている。クロムめっき層には不可避的なクラックが生じ、このクラックがTダイのリップランド部やリップエッジ部のコーナー角の鋭利かつ高精度加工を困難とさせ、押出成形において樹脂の滞留の原因となり、得られるフィルムの厚み精度を低下させたり、ダイラインを発生させたりするという問題があった。

【0007】

本発明の目的は、クラックなどの欠陥が少なく、割れや欠けが生じ難いクロム層を有する金属材およびその製造方法、並びに該金属材を使用することにより、膜厚精度が高く、ダイラインの発生を抑制した樹脂フィルムやコーティング層を得ることを可能とするダイを提供することにある。

【課題を解決するための手段】

【0008】

本発明による金属材は、クラックなどの欠陥を大幅に減少させ、クラック密度(クラック数/cm)が最大でも100以下であるクロムめっき層を表面に有する金属材である。クラック数が少ないことにより、Tダイのリップランド部やリップエッジ部のコーナー角の鋭利かつ高精度加工が容易となり、クロムめっき層に割れや欠けが生じ難い。

【0009】

また、本発明による金属材は、金属表面に形成したクロムめっき層表面に摩擦攪拌プロセスを施すことにより、クラック密度が100以下であるクロム層を形成した金属材である。摩擦攪拌プロセスを施すことにより、クラック数の少ないクロム層を形成することができる。

【0010】

本発明よる金属材の製造方法は、金属表面に形成したクロムめっき層表面に摩擦攪拌プロセスを施すことにより、製造するものである。摩擦攪拌プロセスを施すことにより、クラック数の少ないクロムめっき層を有する金属材を製造することができる。

【0011】

本発明によるダイは、金属母材表面にクロムめっき層を形成し、該クロムめっき層表面に摩擦攪拌プロセスを施すことにより得られた金属材を、リップランド部またはリップエッジ部に用いることによって製造することができる。クラック数の少ないクロムめっき層を有する金属材を使用することで、高精度の膜厚を有し、ダイラインの発生が抑制されたフィルムの製造に用いられるTダイとすることができる。また、該金属材を使用することで、高精度の膜厚を有し、ダイラインの発生が抑制されたコーティング層の形成に用いられるコーティングダイとすることができる。ダイにはTダイおよびコーティングダイが含まれるが、これらに限定されない。

【発明の効果】

【0012】

本発明の金属材では、金属母材表面に形成したクロム層のクラック密度が小さいことにより、割れや欠けが生じにくく、金属材の加工精度を向上させることができる。また、クラック密度が小さいことにより、クロム層を鏡面仕上げ加工した場合の表面粗さを小さくすることができるため、加工精度が向上する。

【0013】

本発明の金属材では、金属母材表面に形成したクロムめっき層の表面に摩擦攪拌プロセスを施すことにより、クラック密度が小さくなる。一般の硬質クロムめっきの場合は、一定以上の厚さになるとクラック密度が大幅に大きくなるが、本発明の金属材では、クロム層の厚さに関わらず、クラック密度の小さいクロム層を形成した金属材となる。

【0014】

本発明の金属材の製造方法では、金属母材表面にクロムめっき処理を行った後、摩擦攪拌プロセスを施すことにより、クロム層の厚さに関わらず、クラック密度が小さいクロム層を有する金属材を製造することができる。また、摩擦攪拌プロセスを施し、クロムめっき層と金属母材の界面近傍を塑性流動させることにより、クロムめっき層/金属母材の界面において高い密着強度を有する金属材を製造することができる。更に、低入熱の条件で摩擦攪拌プロセスを施すことにより、クロムめっき層の結晶化に伴う硬度の低下を抑制することができる。

【0015】

本発明の金属材を使用したダイでは、金属母材表面に形成されたクロム層のクラック密度が小さく、割れや欠けが生じにくい。そのため、リップランド部またはリップエッジ部のコーナー角を精密に加工することができる。また、欠けや割れ等の欠陥に詰まった原料樹脂が次回以降の成形時または塗工時に異物として混入することが軽減される。更に、割れや欠けが生じ難いことで、ダイの寿命を向上させることができる。

【0016】

本発明の金属材を使用したTダイでは、本発明の金属材をリップランド部またはリップエッジ部に使用することで、樹脂フィルムの押出成形において、膜厚精度が高く、ダイラインの発生を抑制した樹脂フィルムを得ることができる。

【0017】

本発明の金属材を使用したコーティングダイでは、本発明の金属材をリップランド部またはリップエッジ部に使用することで、ガラス基板等への樹脂の塗工において、膜厚精度が高く、ダイラインの発生を抑制したコーティング層を得ることができる。

【図面の簡単な説明】

【0018】

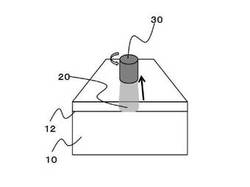

【図1】本発明の金属材の製造方法の模式図である。

【図2】本発明の金属材の断面模式図である。

【図3】Tダイの断面模式図である。

【図4】実施例1で得られた金属材のクロム層表面の写真である。

【図5】実施例1得られた金属材のクロム層/SS400材の界面近傍の断面写真である。

【図6】比較例1で得られた金属材のクロムめっき層表面の写真である。

【図7】比較例1で得られた金属材のクロムめっき層/SS400材の界面近傍の断面写真である。

【図8】実施例2で得られたTダイのリップエッジ部近傍の写真である。

【図9】比較例2で得られたTダイのリップエッジ部近傍の写真である。

【発明を実施するための形態】

【0019】

図1に本発明の金属材の製造方法の模式図を示す。高速回転する円筒状の摩擦攪拌プロセス用ツール30を金属母材表面に形成されたクロムめっき層12に圧入し、摩擦攪拌プロセス用ツール30を任意の方向に移動させることで、クラック密度が小さいクロム層を形成させる。なお、摩擦攪拌プロセス用ツール30を圧入後、移動させることなく引抜いた場合には、摩擦攪拌プロセス用ツール30の底面形状に対応した領域で、クラック数が減少したクロムめっき層が得られる。摩擦攪拌プロセス用ツール30で攪拌された領域には塑性流動が生じるため、金属母材10とクロムめっき層12の界面における密着強度を向上させることができる。

【0020】

摩擦攪拌プロセスは、1991年に英国のTWI(The Welding Institute)で考案された接合技術である摩擦攪拌接合法を、金属材の表面改質法として応用したものである。摩擦攪拌接合は、高速で回転する円柱状のツールを接合したい領域に圧入(ツール底面にプローブと呼ばれる突起を有しており、該プローブが圧入される)し、摩擦熱によって軟化した被接合材を攪拌しながら接合したい方向に移動することで、接合を達成する技術である。回転するツールによって攪拌された領域は一般的に攪拌部と呼ばれ、接合条件によっては材料の均質化および結晶粒径の減少に伴う機械的特性の向上がもたらされる。摩擦攪拌による材料の均質化および結晶粒径の減少に伴う機械的特性の向上を表面改質して用いる技術が摩擦攪拌プロセスであり、近年広く研究の対象になっている。なお、本発明で用いる摩擦攪拌プロセス用ツール30の底面には、必ずしもプローブを有している必要はなく、プローブを有さない所謂フラットツールを用いることができる。

【0021】

クロムめっき層を形成する金属母材10には、種々の金属材料を用いることができ、鉄系合金、銅系合金、チタン合金、アルミニウム合金、マグネシウム合金を例示することができる。Tダイに使用する金属材の金属母材には、鉄系合金を用いることが好ましい。

【0022】

クロムめっき層のクラック密度はクラック数/cmで表される。クロムめっき層を光学顕微鏡で観察することにより、測定することができる。

【0023】

金属母材10の表面に形成するクロムめっき層12は、所謂硬質クロムめっきによって形成することができる。また、該クロムめっき層は、Cr、Cr−C合金、Cr−C−P合金、Cr−W合金、Cr−Mo合金、Cr−Fe合金、Cr−Ni合金、Cr−Cu合金からなるめっき層を例示することができる。

【0024】

金属母材10の表面に形成するクロムめっき層12は、1層からなるめっき層に限られず、2以上の層からなるめっき層であってもよい。金属母材10の表面にニッケルめっき処理を行った後に、クロムめっき処理を行うことが好ましい。金属母材の表面に銅めっき層を形成した後に、ニッケルめっき層を形成し、その上にクロムめっき層を形成させることもできる。また、クロムめっき層12の厚さは特に限定されない。

【0025】

図2に本発明の金属材の断面模式図を示す。クロムめっき層12の表面近傍に、摩擦攪拌プロセス用ツール30の圧入によって、クラックの数が減少し、またはクラックが消滅したクロムめっき層が形成される。

【0026】

図3に本発明の金属材を使用したTダイの断面模式図を示す。Tダイのリップエッジ部44に本発明の金属材を使用することで、鋭利なコーナー角を有し、欠けや割れの少ないリップエッジ部44を有するTダイとすることができる。また、Tダイのリップランド部42に本発明の金属材を使用することで、割れや欠けに詰まった原料樹脂が次回以降の成型時に異物として混入することが軽減される。押出成形において得られるフィルムの厚み精度を向上させ、ダイラインの発生を抑制することができる。

【実施例】

【0027】

以下に本発明の実施例及び比較例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。

実施例1

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた後、クロムめっき層表面に摩擦攪拌プロセスを施した。図4に摩擦攪拌プロセスを施した後のSS400材のクロムめっき層表面の写真を示す。表面にクラックが観察されないクロムめっき層が形成されていることが確認できる。

【0028】

図5にクロムめっき層表面に摩擦攪拌プロセスを施した後の金属材のクロムめっき層/SS400材の界面近傍の断面写真を示す。クロムめっき層/SS400材の界面が凹凸状となっており、摩擦攪拌プロセスによって、クロムめっき層がSS400材から剥離することなく、一体となって塑性流動したことが確認され、該界面の密着強度が高いことが分かる。

【0029】

比較例1

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた。図6にクロムめっき層表面の写真を示す。表面に多数のクラックが生じていることが確認できる。

【0030】

図7にSS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させたときのクロムめっき層/SS400材の界面近傍の断面写真を示す。クロムめっき層/SS400材の界面は直線状であり、該界面の密着強度が低いことが分かる。

【0031】

実施例2

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた後、該クロムめっき層表面に摩擦攪拌プロセスを施した。その後、該SS400板材を使用して、該クロムめっき層がリップランド部およびリップエッジ部となるようにTダイを作製した。図8に該Tダイのリップエッジ部近傍の写真を示す。リップエッジ部に割れや欠けがないことが確認できる。

【0032】

比較例2

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた。該SS400板材を使用して、該クロムめっき層がリップランド部およびリップエッジ部となるようにTダイを作製した。図9に該Tダイのリップエッジ部近傍の写真を示す。リップエッジ部に割れが確認できる。

【0033】

【表1】

【0034】

表1に実施例1および比較例1のクラック密度、並びにSS400板材の表面に種々の厚さで硬質クロムめっき処理を施したときのクロムめっき層のクラック密度(比較例3〜7)およびそれぞれのクロムめっき層に摩擦攪拌プロセスを施した後のクラック密度(実施例3〜7)を示す。いずれのクロムめっき層厚さでも、摩擦攪拌プロセスを施すことにより、クラック密度は大幅に減少することが分かる。

【符号の説明】

【0035】

10…金属母材

12…クロムめっき層

20…改質領域

30…摩擦攪拌プロセス用ツール

40…Tダイ

42…リップランド部

44…リップエッジ部

【技術分野】

【0001】

本発明は、金属母材の表面に形成させたクロムめっき層の微細なクラックを減少、または消滅させた金属材およびその製造方法に関する。並びに、該金属材を使用し、高精度の膜厚を有するフィルムの製造に用いられるTダイおよびコーティングダイに関する。

【背景技術】

【0002】

従来、クロムめっきは、樹脂等が凝着しにくいことに加えて、優れた耐摩耗特性を有しているため、フィルム成形用のTダイリップ部や塗工用コーティングダイリップ部等に広く利用されている。しかしながら、金属材の表面にクロムめっき層を形成させる汎用の硬質クロムめっき処理によれば、得られるクロムめっき層表面および内部にクラック等の不可避的な欠陥が多数存在する。このクラックは、めっき層形成後の脱水素処理時に必ず発生する不可避的な現象である。このクラックがTダイのリップランド部やリップエッジ部のコーナー角の鋭利かつ高精度加工を困難とさせるため、R形状とせざるを得なくなっている。このようなクロムめっき層を有する金属材を、フィルム成形用のTダイのリップランド部またはリップエッジ部に使用すると、割れや欠けに詰まった原料樹脂が次回以降の成形時に異物として混入してしまうことが問題となる。塗工用コーティングダイの場合も、割れや欠けに原料樹脂が詰まることで、次回以降の塗工時に異物として混入する。更に、Tダイおよびコーティングダイの寿命という観点からも、欠陥の発生の抑制が求められている。

【0003】

この対策の一つとして、パルス電流を利用したパルスめっき処理を行うことで、クラックのないクロム層を形成できることが確認されている(例えば、特開平3−207884号公報)。この方法によれば、1工程処理でクラックのないクロムめっき層を得ることができるようになる。しかし、このパルスめっき処理によれば、熱履歴を受けるとクロム層に大きなクラック(マクロクラック)が発生し易いという問題があり、Tダイやコーティングダイのリップランド部やリップエッジ部への適用は困難となっていた。

【0004】

一方で、光学フィルム等の製造においては、近年特にフィルムを高精度の膜厚にすることが要求されている。一般に、押出成形において厚み精度を上げ、ダイラインのような傷をなくすためには、製造設備の加工精度を上げる必要がある。中でも、Tダイやコーティングダイは厚み精度、およびダイラインの発生に大きく影響する最重要設備であり、特にTダイおよびコーティングダイのリップランド部および先端部のリップエッジ部のコーナー角は高度な加工精度が要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−207884号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、通常、Tダイおよびコーティングダイのリップランド部およびリップエッジ部には、耐食性や耐摩耗性を上げるために硬質クロムめっき処理を行っている。クロムめっき層には不可避的なクラックが生じ、このクラックがTダイのリップランド部やリップエッジ部のコーナー角の鋭利かつ高精度加工を困難とさせ、押出成形において樹脂の滞留の原因となり、得られるフィルムの厚み精度を低下させたり、ダイラインを発生させたりするという問題があった。

【0007】

本発明の目的は、クラックなどの欠陥が少なく、割れや欠けが生じ難いクロム層を有する金属材およびその製造方法、並びに該金属材を使用することにより、膜厚精度が高く、ダイラインの発生を抑制した樹脂フィルムやコーティング層を得ることを可能とするダイを提供することにある。

【課題を解決するための手段】

【0008】

本発明による金属材は、クラックなどの欠陥を大幅に減少させ、クラック密度(クラック数/cm)が最大でも100以下であるクロムめっき層を表面に有する金属材である。クラック数が少ないことにより、Tダイのリップランド部やリップエッジ部のコーナー角の鋭利かつ高精度加工が容易となり、クロムめっき層に割れや欠けが生じ難い。

【0009】

また、本発明による金属材は、金属表面に形成したクロムめっき層表面に摩擦攪拌プロセスを施すことにより、クラック密度が100以下であるクロム層を形成した金属材である。摩擦攪拌プロセスを施すことにより、クラック数の少ないクロム層を形成することができる。

【0010】

本発明よる金属材の製造方法は、金属表面に形成したクロムめっき層表面に摩擦攪拌プロセスを施すことにより、製造するものである。摩擦攪拌プロセスを施すことにより、クラック数の少ないクロムめっき層を有する金属材を製造することができる。

【0011】

本発明によるダイは、金属母材表面にクロムめっき層を形成し、該クロムめっき層表面に摩擦攪拌プロセスを施すことにより得られた金属材を、リップランド部またはリップエッジ部に用いることによって製造することができる。クラック数の少ないクロムめっき層を有する金属材を使用することで、高精度の膜厚を有し、ダイラインの発生が抑制されたフィルムの製造に用いられるTダイとすることができる。また、該金属材を使用することで、高精度の膜厚を有し、ダイラインの発生が抑制されたコーティング層の形成に用いられるコーティングダイとすることができる。ダイにはTダイおよびコーティングダイが含まれるが、これらに限定されない。

【発明の効果】

【0012】

本発明の金属材では、金属母材表面に形成したクロム層のクラック密度が小さいことにより、割れや欠けが生じにくく、金属材の加工精度を向上させることができる。また、クラック密度が小さいことにより、クロム層を鏡面仕上げ加工した場合の表面粗さを小さくすることができるため、加工精度が向上する。

【0013】

本発明の金属材では、金属母材表面に形成したクロムめっき層の表面に摩擦攪拌プロセスを施すことにより、クラック密度が小さくなる。一般の硬質クロムめっきの場合は、一定以上の厚さになるとクラック密度が大幅に大きくなるが、本発明の金属材では、クロム層の厚さに関わらず、クラック密度の小さいクロム層を形成した金属材となる。

【0014】

本発明の金属材の製造方法では、金属母材表面にクロムめっき処理を行った後、摩擦攪拌プロセスを施すことにより、クロム層の厚さに関わらず、クラック密度が小さいクロム層を有する金属材を製造することができる。また、摩擦攪拌プロセスを施し、クロムめっき層と金属母材の界面近傍を塑性流動させることにより、クロムめっき層/金属母材の界面において高い密着強度を有する金属材を製造することができる。更に、低入熱の条件で摩擦攪拌プロセスを施すことにより、クロムめっき層の結晶化に伴う硬度の低下を抑制することができる。

【0015】

本発明の金属材を使用したダイでは、金属母材表面に形成されたクロム層のクラック密度が小さく、割れや欠けが生じにくい。そのため、リップランド部またはリップエッジ部のコーナー角を精密に加工することができる。また、欠けや割れ等の欠陥に詰まった原料樹脂が次回以降の成形時または塗工時に異物として混入することが軽減される。更に、割れや欠けが生じ難いことで、ダイの寿命を向上させることができる。

【0016】

本発明の金属材を使用したTダイでは、本発明の金属材をリップランド部またはリップエッジ部に使用することで、樹脂フィルムの押出成形において、膜厚精度が高く、ダイラインの発生を抑制した樹脂フィルムを得ることができる。

【0017】

本発明の金属材を使用したコーティングダイでは、本発明の金属材をリップランド部またはリップエッジ部に使用することで、ガラス基板等への樹脂の塗工において、膜厚精度が高く、ダイラインの発生を抑制したコーティング層を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の金属材の製造方法の模式図である。

【図2】本発明の金属材の断面模式図である。

【図3】Tダイの断面模式図である。

【図4】実施例1で得られた金属材のクロム層表面の写真である。

【図5】実施例1得られた金属材のクロム層/SS400材の界面近傍の断面写真である。

【図6】比較例1で得られた金属材のクロムめっき層表面の写真である。

【図7】比較例1で得られた金属材のクロムめっき層/SS400材の界面近傍の断面写真である。

【図8】実施例2で得られたTダイのリップエッジ部近傍の写真である。

【図9】比較例2で得られたTダイのリップエッジ部近傍の写真である。

【発明を実施するための形態】

【0019】

図1に本発明の金属材の製造方法の模式図を示す。高速回転する円筒状の摩擦攪拌プロセス用ツール30を金属母材表面に形成されたクロムめっき層12に圧入し、摩擦攪拌プロセス用ツール30を任意の方向に移動させることで、クラック密度が小さいクロム層を形成させる。なお、摩擦攪拌プロセス用ツール30を圧入後、移動させることなく引抜いた場合には、摩擦攪拌プロセス用ツール30の底面形状に対応した領域で、クラック数が減少したクロムめっき層が得られる。摩擦攪拌プロセス用ツール30で攪拌された領域には塑性流動が生じるため、金属母材10とクロムめっき層12の界面における密着強度を向上させることができる。

【0020】

摩擦攪拌プロセスは、1991年に英国のTWI(The Welding Institute)で考案された接合技術である摩擦攪拌接合法を、金属材の表面改質法として応用したものである。摩擦攪拌接合は、高速で回転する円柱状のツールを接合したい領域に圧入(ツール底面にプローブと呼ばれる突起を有しており、該プローブが圧入される)し、摩擦熱によって軟化した被接合材を攪拌しながら接合したい方向に移動することで、接合を達成する技術である。回転するツールによって攪拌された領域は一般的に攪拌部と呼ばれ、接合条件によっては材料の均質化および結晶粒径の減少に伴う機械的特性の向上がもたらされる。摩擦攪拌による材料の均質化および結晶粒径の減少に伴う機械的特性の向上を表面改質して用いる技術が摩擦攪拌プロセスであり、近年広く研究の対象になっている。なお、本発明で用いる摩擦攪拌プロセス用ツール30の底面には、必ずしもプローブを有している必要はなく、プローブを有さない所謂フラットツールを用いることができる。

【0021】

クロムめっき層を形成する金属母材10には、種々の金属材料を用いることができ、鉄系合金、銅系合金、チタン合金、アルミニウム合金、マグネシウム合金を例示することができる。Tダイに使用する金属材の金属母材には、鉄系合金を用いることが好ましい。

【0022】

クロムめっき層のクラック密度はクラック数/cmで表される。クロムめっき層を光学顕微鏡で観察することにより、測定することができる。

【0023】

金属母材10の表面に形成するクロムめっき層12は、所謂硬質クロムめっきによって形成することができる。また、該クロムめっき層は、Cr、Cr−C合金、Cr−C−P合金、Cr−W合金、Cr−Mo合金、Cr−Fe合金、Cr−Ni合金、Cr−Cu合金からなるめっき層を例示することができる。

【0024】

金属母材10の表面に形成するクロムめっき層12は、1層からなるめっき層に限られず、2以上の層からなるめっき層であってもよい。金属母材10の表面にニッケルめっき処理を行った後に、クロムめっき処理を行うことが好ましい。金属母材の表面に銅めっき層を形成した後に、ニッケルめっき層を形成し、その上にクロムめっき層を形成させることもできる。また、クロムめっき層12の厚さは特に限定されない。

【0025】

図2に本発明の金属材の断面模式図を示す。クロムめっき層12の表面近傍に、摩擦攪拌プロセス用ツール30の圧入によって、クラックの数が減少し、またはクラックが消滅したクロムめっき層が形成される。

【0026】

図3に本発明の金属材を使用したTダイの断面模式図を示す。Tダイのリップエッジ部44に本発明の金属材を使用することで、鋭利なコーナー角を有し、欠けや割れの少ないリップエッジ部44を有するTダイとすることができる。また、Tダイのリップランド部42に本発明の金属材を使用することで、割れや欠けに詰まった原料樹脂が次回以降の成型時に異物として混入することが軽減される。押出成形において得られるフィルムの厚み精度を向上させ、ダイラインの発生を抑制することができる。

【実施例】

【0027】

以下に本発明の実施例及び比較例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。

実施例1

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた後、クロムめっき層表面に摩擦攪拌プロセスを施した。図4に摩擦攪拌プロセスを施した後のSS400材のクロムめっき層表面の写真を示す。表面にクラックが観察されないクロムめっき層が形成されていることが確認できる。

【0028】

図5にクロムめっき層表面に摩擦攪拌プロセスを施した後の金属材のクロムめっき層/SS400材の界面近傍の断面写真を示す。クロムめっき層/SS400材の界面が凹凸状となっており、摩擦攪拌プロセスによって、クロムめっき層がSS400材から剥離することなく、一体となって塑性流動したことが確認され、該界面の密着強度が高いことが分かる。

【0029】

比較例1

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた。図6にクロムめっき層表面の写真を示す。表面に多数のクラックが生じていることが確認できる。

【0030】

図7にSS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させたときのクロムめっき層/SS400材の界面近傍の断面写真を示す。クロムめっき層/SS400材の界面は直線状であり、該界面の密着強度が低いことが分かる。

【0031】

実施例2

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた後、該クロムめっき層表面に摩擦攪拌プロセスを施した。その後、該SS400板材を使用して、該クロムめっき層がリップランド部およびリップエッジ部となるようにTダイを作製した。図8に該Tダイのリップエッジ部近傍の写真を示す。リップエッジ部に割れや欠けがないことが確認できる。

【0032】

比較例2

SS400板材の表面に硬質クロムめっき処理を施し、厚さ約300μmのクロムめっき層を形成させた。該SS400板材を使用して、該クロムめっき層がリップランド部およびリップエッジ部となるようにTダイを作製した。図9に該Tダイのリップエッジ部近傍の写真を示す。リップエッジ部に割れが確認できる。

【0033】

【表1】

【0034】

表1に実施例1および比較例1のクラック密度、並びにSS400板材の表面に種々の厚さで硬質クロムめっき処理を施したときのクロムめっき層のクラック密度(比較例3〜7)およびそれぞれのクロムめっき層に摩擦攪拌プロセスを施した後のクラック密度(実施例3〜7)を示す。いずれのクロムめっき層厚さでも、摩擦攪拌プロセスを施すことにより、クラック密度は大幅に減少することが分かる。

【符号の説明】

【0035】

10…金属母材

12…クロムめっき層

20…改質領域

30…摩擦攪拌プロセス用ツール

40…Tダイ

42…リップランド部

44…リップエッジ部

【特許請求の範囲】

【請求項1】

クラック密度が最大100以下であるクロムめっき層を表面に有する金属材。

【請求項2】

金属母材表面にクロムめっき層を形成し、該クロムめっき層表面に摩擦攪拌プロセスを施すことにより、クロム層を形成した請求項1に記載の金属材。

【請求項3】

金属母材表面にクロムめっき層を形成し、該クロムめっき層表面に摩擦攪拌プロセスを施すことを特徴とする請求項1に記載の金属材の製造方法。

【請求項4】

請求項1〜2いずれか1項に記載の金属材を使用したダイ。

【請求項5】

請求項1〜2いずれか1項に記載の金属材をリップランド部またはリップエッジ部に使用したTダイ。

【請求項6】

請求項1〜2いずれか1項に記載の金属材をリップランド部またはリップエッジ部に使用したコーティングダイ。

【請求項1】

クラック密度が最大100以下であるクロムめっき層を表面に有する金属材。

【請求項2】

金属母材表面にクロムめっき層を形成し、該クロムめっき層表面に摩擦攪拌プロセスを施すことにより、クロム層を形成した請求項1に記載の金属材。

【請求項3】

金属母材表面にクロムめっき層を形成し、該クロムめっき層表面に摩擦攪拌プロセスを施すことを特徴とする請求項1に記載の金属材の製造方法。

【請求項4】

請求項1〜2いずれか1項に記載の金属材を使用したダイ。

【請求項5】

請求項1〜2いずれか1項に記載の金属材をリップランド部またはリップエッジ部に使用したTダイ。

【請求項6】

請求項1〜2いずれか1項に記載の金属材をリップランド部またはリップエッジ部に使用したコーティングダイ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−246539(P2012−246539A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119751(P2011−119751)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(509068356)株式会社AMC (5)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(509068356)株式会社AMC (5)

【Fターム(参考)】

[ Back to top ]