金属材への塗料転写装置および塗料転写方法

【課題】 アルミニウム形材などの金属材の表面に塗料を有利に転写できる金属材への塗料転写装置および塗料転写方法を提供すること。

【解決手段】 剥離フィルム2に塗料4を塗布した転写フィルム1を供給リール35から繰り出し、熱圧着ローラ26により、予熱部23で予め予熱された金属材10の表面に熱圧着する。金属材10は搬送ローラ11により転写ユニット20の下方を搬送される。塗料4は金属材10の表面に転写される。剥離フィルム2は剥離ローラ34により金属材10の表面から剥離され、巻取りリール36に巻取られる。

【解決手段】 剥離フィルム2に塗料4を塗布した転写フィルム1を供給リール35から繰り出し、熱圧着ローラ26により、予熱部23で予め予熱された金属材10の表面に熱圧着する。金属材10は搬送ローラ11により転写ユニット20の下方を搬送される。塗料4は金属材10の表面に転写される。剥離フィルム2は剥離ローラ34により金属材10の表面から剥離され、巻取りリール36に巻取られる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、アルミニウム形材などの金属材の表面に塗料を転写する金属材への塗料転写装置および塗料転写方法に関するものである。

【0002】

【従来の技術】アルミニウム形材などの金属材は、住宅用の建材、家具、道路のガイド板、小型船舶の外板などに広く使用されている。

【0003】従来、金属材を塗装する方法としては、着色塗料を塗布する方法、メッキ法、着色されたラミネートフィルムを接着剤で金属材の表面に貼付ける方法などが実施されている。

【0004】

【発明が解決しようとする課題】しかしながら着色塗料を塗布する方法は色むらが生じやすく、また複雑な模様は形成しにくい。またメッキ法は、単一のカラーしか形成できないので意匠性に劣り、しかも排液処理にコストを要する。また着色されたラミネートフィルムを貼付ける方法は、リサイクル上の問題がある。すなわちラミネートフィルムを貼付した金属材をリサイクル処理する場合、ラミネートフィルムを金属材の表面から剥ぎ取らねばならないが、ラミネートフィルムを金属材の表面から完全に剥ぎ取ることは困難であり、またこの剥ぎ取りに多大な手間とコストを要する。

【0005】そこで本発明は、アルミニウム板などの金属材の表面に塗料を有利に転写できる金属材への塗料転写装置および塗料転写方法を提供することを目的とする。

【0006】

【課題を解決するための手段】本発明の金属材への塗料転写装置は、金属材の表面に塗料を転写するための着色担体として、剥離フィルムの表面に塗料を塗布した転写フィルムを用いる。そして転写フィルムの供給部と、この供給部から供給された転写フィルムを金属材の表面に熱圧着して塗料をこの表面に転写する熱圧着ローラと、剥離フィルムを金属材の表面から剥離する剥離部と、剥離された剥離フィルムを回収する回収部と、金属材を前記熱圧着ローラおよび前記剥離部に対して相対的に移動させる移動手段とを備えたものである。

【0007】また望ましくは、前記熱圧着ローラよりも上流に、金属材を予熱する予熱部を設けた。また望ましくは、前記熱圧着ローラと前記剥離部の間に、金属材の表面に貼着された転写フィルムを冷却する冷却部を設けた。また望ましくは、塗料を金属材の表面に転写した後、この転写された塗料の表面に、保護用塗料を塗布するようにした。

【0008】上記構成において、供給部から供給された転写フィルムは熱圧着ローラにより金属材の表面に熱圧着され、塗料は金属材の表面に転写される。この場合、望ましくは、塗料が金属材の表面に転写されやすいように、予熱部により金属材を予め加熱しておく。次いで剥離部により剥離フィルムを金属材の表面から剥離する。この場合、望ましくは、剥離フィルムを剥離しやすいように、冷却部により転写フィルムを冷却する。また更に望ましくは、金属材の表面に転写された塗料の表面に保護用塗料を塗布する。

【0009】

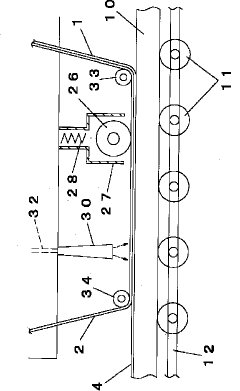

【発明の実施の形態】図1は金属材への塗料転写装置の側面図、図2は金属材への塗料転写装置の要部側面図、図3は転写フィルムの断面図、図4は熱圧着ローラの正面図、図5は金属材への塗料転写装置の要部側面図、図6R>6は熱圧着ローラの側面図、図7は金属材の部分斜視図である。

【0010】図1において、金属材10は、搬送手段である搬送ローラ11により左方へ搬送される(矢印A参照)。搬送ローラ11は多数個が水平に並設されており、チェン12やベルトにより駆動される。金属材10は、長尺のアルミニウム形材である。図3は、金属材10の表面に貼着される転写フィルムを示している。転写フィルム1は、剥離フィルム2の表面に剥離被膜3、塗料層4、接着層5を積層して構成されている。剥離フィルム2は透明な合成樹脂フィルムである。また塗料層4には、木目模様や大理石模様などの所望の模様が形成されている。

【0011】図1において、搬送ローラ11の上方には転写ユニット20が設けられている。すなわち搬送ローラ11は、金属材10を転写ユニット20に対して移動させる移動手段となっている。搬送ローラ11の上流部には接着材の塗布器14が設けられており、金属材10に転写フィルム1を貼着する前に、金属材10の表面に接着材を薄く塗布する。この接着材は、上記接着層5の接着力不足を補うためのものである。以下、転写ユニット20について説明する。水平なフレーム21の先端にはセンサ22が設けられている。センサ22は搬送ローラ11により搬送されてきた金属材10を検知する。センサ22の後方には予熱部23が設けられている。予熱部23は、ケース24にヒータ25を収納して構成されており、搬送ローラ11上の金属材10を予熱する。

【0012】図1および図2において、フレーム21の略中央下部には熱圧着ローラ26が設けられている。熱圧着ローラ26は複数個設けてもよい。予熱部23は、熱圧着ローラ26よりも上流に設けられている。熱圧着ローラ26はシリコンゴムなどの弾性を有し、且つ耐熱性の大きい素材から成っている。熱圧着ローラ26はケース27に収納されている。ケース27にはヒータ28が配設されており、熱圧着ローラ26はヒータ28により150℃〜200℃程度に加熱される。図4において、29は熱圧着ローラ26の軸受け、13は搬送ローラ11の軸受けである。

【0013】熱圧着ローラ26の後方には、ノズルから成る冷却部30が設けられている。フレーム21には送風機31が設けられている。送風機31は、パイプ32を通して冷却部30に冷風を送る。冷却部30は冷風を金属材10へ吹き出し、金属材10に貼着された転写フィルム1を冷却する。

【0014】熱圧着ローラ26の前方にはガイドローラ33が設けられており、また後方には剥離ローラ34が設けられている。冷却部30は、熱圧着ローラ26と剥離ローラ34の間に設けられている。フレーム21の前部上面には供給リール35が設けられている。またフレーム21の後部上面には巻取りリール36が設けられている。供給リール35には転写フィルム1が巻回されている。供給リール35から繰り出された転着フィルム1は、ガイドローラ33、熱圧着ローラ26に沿って走行する。剥離フィルム2は剥離ローラ34を周回しながら、金属材10の表面から剥離され、巻取りリール36に巻取られる。供給リール35とガイドローラ33の間には、熱風を吹出す予熱部37が設けられている。予熱部37で転写フィルム1を予熱することにより、転写フィルム1は金属材10に貼着されやすくなる。以上のように、転写ユニット20は、センサ22、予熱部23、熱圧着ローラ26、冷却部30、ガイドローラ33、剥離ローラ34、予熱部37などをフレーム21に一体的に組み付けて構成されている。

【0015】図1において、フレーム21はシリンダ40のロッド41に結合されている。シリンダ40のロッド41が突出すると、フレーム21は下降し、ロッド41が引き込むと、フレーム21は上昇する。すなわちシリンダ40は熱転写ユニット20を金属材10に対して相対的に上下動させる上下動手段となっている。

【0016】図1および図5において、熱転写ユニット20の後方には、レーザユニット50、CCDカメラやラインイメージセンサなどの撮像装置51、バッドマークのマーカー52、保護用塗料の塗布部53、乾燥炉54が順に並設されている。レーザユニット50は、金属材10の表面へ向ってレーザ光Lを照射し、その反射光を受光することにより、金属材10の表面の高さを測定する。図5に示すように、塗料4が金属材10の表面に正しく転写されず、その内側に気泡60が生じて塗料4が浮き上っている場合には、この浮き上りを検出する。

【0017】カメラ51は、金属材10の表面を撮像し、塗料4の欠け61を検出する。レーザユニット50や撮像装置51により転写不良が検出された場合には、望ましくは、ブザーや警報灯などの報知手段により、オペレータにその旨報知する。マーカー52はスタンプピンであり、転写不良箇所若しくはその近傍にバッドマークをスタンプする。オペレータは、バッドマークを視認することにより、不良箇所を容易に確認できる。

【0018】塗布部53は、そのノズル53aから透明樹脂などの保護用塗料6を噴出し、塗料4の表面に塗布する。乾燥炉54は塗料6を乾燥硬化させるものであり、ヒータ55やファン56を備えている。なお保護用塗料としては、紫外線硬化樹脂などの光硬化樹脂も適用できる。この場合、乾燥炉54に替えて、光硬化樹脂を硬化させるための光照射器を設ける。

【0019】この金属材への塗料転写装置は上記のような構成より成り、次に動作の説明を行う。図1において、当初、シリンダ40のロッド41は引き込み、転写ユニット20は上方に退避している。金属材10は搬送ローラ11上を転写ユニット20へ向って搬送され、接着材の塗布器14により接着材が塗布される。センサ22が金属材10を検出すると、この検出信号によりシリンダ40のロッド41は突出し、転写ユニット20は熱圧着ローラ26が金属材10の表面に当接する位置まで下降する。

【0020】すると、予熱部23は金属材10に接近し、金属材10を加熱する。また供給リール35と巻取りリール36が回転することにより、転写フィルム1は供給リール35から繰り出される。そして予熱部37で予熱された後、ガイドローラ33を周回し、熱圧着ローラ26により金属材10の表面に熱圧着されて、転写フィルム1は金属材10の表面に貼着される。続いて冷却部30から吹き出された冷風により転写フィルム1は冷却され、塗料4は金属材10の表面に十分に付着する。次いで剥離フィルム2は塗料4から剥離され、巻取りリール36に巻取られる。この場合、剥離フィルム2は冷却部30で冷却されているので剥がれやすい。

【0021】以上のようにして塗料4が転写された金属材10は検査手段であるレーザユニット50や撮像装置51の下方へ送られて所定の外観検査が行われる。なお、レーザユニット50や撮像装置51による外観検査は、周知の光学処理や画像処理技術等により行うことができるので、その説明は省略する。次に塗布部53により保護用の塗料6が塗布され、乾燥炉54により塗料6は硬化する。

【0022】図4は、熱圧着ローラ26により転写フィルム1を金属材10の上面に熱圧着している様子を示している。熱圧着ローラ26は弾性ローラであるから、熱圧着ローラ26は金属材10の上面に沿うように弾性変形する。したがって断面U字形の金属材10の両肩部にも転写フィルム1は押し付けられる。このように、熱圧着ローラ26として弾性ローラを用いれば金属材10の表面形状に応じて弾性変形することにより、転写フィルム1を金属材10の表面に均一な力で押し付けて熱圧着することができる。

【0023】金属材10の表面(上面)に塗料4と塗料6を転写・塗布した後、金属材10の両側面にも塗料4と塗料6を塗布する。図6はその様子を示している。金属材10の両側面に塗料4と塗料6を転写・塗布する装置は、図1に示すものと同様であるが、熱圧着ローラ26’の横幅は図4に示すものよりも小さい。

【0024】本発明は様々な設計変更が可能であって、例えば上記実施の形態では、転写ユニットを固定し、金属材を搬送ローラにより搬送するようにしているが、金属材を固定台上に固定し、転写ユニットを金属材に沿うように水平方向に移動させるようにしてもよい。また転写フィルムが貼着される金属材の形状に応じて、熱圧着ローラの形状も自由に変更できる。

【0025】

【発明の効果】以上説明したように本発明によれば、アルミニウム形材などの金属材の表面に塗料をきれいに転写することができる。

【図面の簡単な説明】

【図1】金属材への塗料転写装置の側面図

【図2】金属材への塗料転写装置の要部側面図

【図3】転写フィルムの断面図

【図4】熱圧着ローラの正面図

【図5】金属材への塗料転写装置の要部側面図

【図6】熱圧着ローラの側面図

【図7】金属材の部分斜視図

【符号の説明】

1 転写フィルム

2 剥離フィルム

4 塗料

6 保護用の塗料

10 金属材

11 搬送ローラ

20 転写ユニット

21 フレーム

22 センサ

23 予熱部

26 熱圧着ローラ

34 剥離ローラ

35 供給リール

36 巻取りリール

40 シリンダ

50 レーザユニット

51 撮像装置

52 バッドマークのマーカー

53 保護用塗料の塗布部

54 乾燥炉

【0001】

【発明の属する技術分野】本発明は、アルミニウム形材などの金属材の表面に塗料を転写する金属材への塗料転写装置および塗料転写方法に関するものである。

【0002】

【従来の技術】アルミニウム形材などの金属材は、住宅用の建材、家具、道路のガイド板、小型船舶の外板などに広く使用されている。

【0003】従来、金属材を塗装する方法としては、着色塗料を塗布する方法、メッキ法、着色されたラミネートフィルムを接着剤で金属材の表面に貼付ける方法などが実施されている。

【0004】

【発明が解決しようとする課題】しかしながら着色塗料を塗布する方法は色むらが生じやすく、また複雑な模様は形成しにくい。またメッキ法は、単一のカラーしか形成できないので意匠性に劣り、しかも排液処理にコストを要する。また着色されたラミネートフィルムを貼付ける方法は、リサイクル上の問題がある。すなわちラミネートフィルムを貼付した金属材をリサイクル処理する場合、ラミネートフィルムを金属材の表面から剥ぎ取らねばならないが、ラミネートフィルムを金属材の表面から完全に剥ぎ取ることは困難であり、またこの剥ぎ取りに多大な手間とコストを要する。

【0005】そこで本発明は、アルミニウム板などの金属材の表面に塗料を有利に転写できる金属材への塗料転写装置および塗料転写方法を提供することを目的とする。

【0006】

【課題を解決するための手段】本発明の金属材への塗料転写装置は、金属材の表面に塗料を転写するための着色担体として、剥離フィルムの表面に塗料を塗布した転写フィルムを用いる。そして転写フィルムの供給部と、この供給部から供給された転写フィルムを金属材の表面に熱圧着して塗料をこの表面に転写する熱圧着ローラと、剥離フィルムを金属材の表面から剥離する剥離部と、剥離された剥離フィルムを回収する回収部と、金属材を前記熱圧着ローラおよび前記剥離部に対して相対的に移動させる移動手段とを備えたものである。

【0007】また望ましくは、前記熱圧着ローラよりも上流に、金属材を予熱する予熱部を設けた。また望ましくは、前記熱圧着ローラと前記剥離部の間に、金属材の表面に貼着された転写フィルムを冷却する冷却部を設けた。また望ましくは、塗料を金属材の表面に転写した後、この転写された塗料の表面に、保護用塗料を塗布するようにした。

【0008】上記構成において、供給部から供給された転写フィルムは熱圧着ローラにより金属材の表面に熱圧着され、塗料は金属材の表面に転写される。この場合、望ましくは、塗料が金属材の表面に転写されやすいように、予熱部により金属材を予め加熱しておく。次いで剥離部により剥離フィルムを金属材の表面から剥離する。この場合、望ましくは、剥離フィルムを剥離しやすいように、冷却部により転写フィルムを冷却する。また更に望ましくは、金属材の表面に転写された塗料の表面に保護用塗料を塗布する。

【0009】

【発明の実施の形態】図1は金属材への塗料転写装置の側面図、図2は金属材への塗料転写装置の要部側面図、図3は転写フィルムの断面図、図4は熱圧着ローラの正面図、図5は金属材への塗料転写装置の要部側面図、図6R>6は熱圧着ローラの側面図、図7は金属材の部分斜視図である。

【0010】図1において、金属材10は、搬送手段である搬送ローラ11により左方へ搬送される(矢印A参照)。搬送ローラ11は多数個が水平に並設されており、チェン12やベルトにより駆動される。金属材10は、長尺のアルミニウム形材である。図3は、金属材10の表面に貼着される転写フィルムを示している。転写フィルム1は、剥離フィルム2の表面に剥離被膜3、塗料層4、接着層5を積層して構成されている。剥離フィルム2は透明な合成樹脂フィルムである。また塗料層4には、木目模様や大理石模様などの所望の模様が形成されている。

【0011】図1において、搬送ローラ11の上方には転写ユニット20が設けられている。すなわち搬送ローラ11は、金属材10を転写ユニット20に対して移動させる移動手段となっている。搬送ローラ11の上流部には接着材の塗布器14が設けられており、金属材10に転写フィルム1を貼着する前に、金属材10の表面に接着材を薄く塗布する。この接着材は、上記接着層5の接着力不足を補うためのものである。以下、転写ユニット20について説明する。水平なフレーム21の先端にはセンサ22が設けられている。センサ22は搬送ローラ11により搬送されてきた金属材10を検知する。センサ22の後方には予熱部23が設けられている。予熱部23は、ケース24にヒータ25を収納して構成されており、搬送ローラ11上の金属材10を予熱する。

【0012】図1および図2において、フレーム21の略中央下部には熱圧着ローラ26が設けられている。熱圧着ローラ26は複数個設けてもよい。予熱部23は、熱圧着ローラ26よりも上流に設けられている。熱圧着ローラ26はシリコンゴムなどの弾性を有し、且つ耐熱性の大きい素材から成っている。熱圧着ローラ26はケース27に収納されている。ケース27にはヒータ28が配設されており、熱圧着ローラ26はヒータ28により150℃〜200℃程度に加熱される。図4において、29は熱圧着ローラ26の軸受け、13は搬送ローラ11の軸受けである。

【0013】熱圧着ローラ26の後方には、ノズルから成る冷却部30が設けられている。フレーム21には送風機31が設けられている。送風機31は、パイプ32を通して冷却部30に冷風を送る。冷却部30は冷風を金属材10へ吹き出し、金属材10に貼着された転写フィルム1を冷却する。

【0014】熱圧着ローラ26の前方にはガイドローラ33が設けられており、また後方には剥離ローラ34が設けられている。冷却部30は、熱圧着ローラ26と剥離ローラ34の間に設けられている。フレーム21の前部上面には供給リール35が設けられている。またフレーム21の後部上面には巻取りリール36が設けられている。供給リール35には転写フィルム1が巻回されている。供給リール35から繰り出された転着フィルム1は、ガイドローラ33、熱圧着ローラ26に沿って走行する。剥離フィルム2は剥離ローラ34を周回しながら、金属材10の表面から剥離され、巻取りリール36に巻取られる。供給リール35とガイドローラ33の間には、熱風を吹出す予熱部37が設けられている。予熱部37で転写フィルム1を予熱することにより、転写フィルム1は金属材10に貼着されやすくなる。以上のように、転写ユニット20は、センサ22、予熱部23、熱圧着ローラ26、冷却部30、ガイドローラ33、剥離ローラ34、予熱部37などをフレーム21に一体的に組み付けて構成されている。

【0015】図1において、フレーム21はシリンダ40のロッド41に結合されている。シリンダ40のロッド41が突出すると、フレーム21は下降し、ロッド41が引き込むと、フレーム21は上昇する。すなわちシリンダ40は熱転写ユニット20を金属材10に対して相対的に上下動させる上下動手段となっている。

【0016】図1および図5において、熱転写ユニット20の後方には、レーザユニット50、CCDカメラやラインイメージセンサなどの撮像装置51、バッドマークのマーカー52、保護用塗料の塗布部53、乾燥炉54が順に並設されている。レーザユニット50は、金属材10の表面へ向ってレーザ光Lを照射し、その反射光を受光することにより、金属材10の表面の高さを測定する。図5に示すように、塗料4が金属材10の表面に正しく転写されず、その内側に気泡60が生じて塗料4が浮き上っている場合には、この浮き上りを検出する。

【0017】カメラ51は、金属材10の表面を撮像し、塗料4の欠け61を検出する。レーザユニット50や撮像装置51により転写不良が検出された場合には、望ましくは、ブザーや警報灯などの報知手段により、オペレータにその旨報知する。マーカー52はスタンプピンであり、転写不良箇所若しくはその近傍にバッドマークをスタンプする。オペレータは、バッドマークを視認することにより、不良箇所を容易に確認できる。

【0018】塗布部53は、そのノズル53aから透明樹脂などの保護用塗料6を噴出し、塗料4の表面に塗布する。乾燥炉54は塗料6を乾燥硬化させるものであり、ヒータ55やファン56を備えている。なお保護用塗料としては、紫外線硬化樹脂などの光硬化樹脂も適用できる。この場合、乾燥炉54に替えて、光硬化樹脂を硬化させるための光照射器を設ける。

【0019】この金属材への塗料転写装置は上記のような構成より成り、次に動作の説明を行う。図1において、当初、シリンダ40のロッド41は引き込み、転写ユニット20は上方に退避している。金属材10は搬送ローラ11上を転写ユニット20へ向って搬送され、接着材の塗布器14により接着材が塗布される。センサ22が金属材10を検出すると、この検出信号によりシリンダ40のロッド41は突出し、転写ユニット20は熱圧着ローラ26が金属材10の表面に当接する位置まで下降する。

【0020】すると、予熱部23は金属材10に接近し、金属材10を加熱する。また供給リール35と巻取りリール36が回転することにより、転写フィルム1は供給リール35から繰り出される。そして予熱部37で予熱された後、ガイドローラ33を周回し、熱圧着ローラ26により金属材10の表面に熱圧着されて、転写フィルム1は金属材10の表面に貼着される。続いて冷却部30から吹き出された冷風により転写フィルム1は冷却され、塗料4は金属材10の表面に十分に付着する。次いで剥離フィルム2は塗料4から剥離され、巻取りリール36に巻取られる。この場合、剥離フィルム2は冷却部30で冷却されているので剥がれやすい。

【0021】以上のようにして塗料4が転写された金属材10は検査手段であるレーザユニット50や撮像装置51の下方へ送られて所定の外観検査が行われる。なお、レーザユニット50や撮像装置51による外観検査は、周知の光学処理や画像処理技術等により行うことができるので、その説明は省略する。次に塗布部53により保護用の塗料6が塗布され、乾燥炉54により塗料6は硬化する。

【0022】図4は、熱圧着ローラ26により転写フィルム1を金属材10の上面に熱圧着している様子を示している。熱圧着ローラ26は弾性ローラであるから、熱圧着ローラ26は金属材10の上面に沿うように弾性変形する。したがって断面U字形の金属材10の両肩部にも転写フィルム1は押し付けられる。このように、熱圧着ローラ26として弾性ローラを用いれば金属材10の表面形状に応じて弾性変形することにより、転写フィルム1を金属材10の表面に均一な力で押し付けて熱圧着することができる。

【0023】金属材10の表面(上面)に塗料4と塗料6を転写・塗布した後、金属材10の両側面にも塗料4と塗料6を塗布する。図6はその様子を示している。金属材10の両側面に塗料4と塗料6を転写・塗布する装置は、図1に示すものと同様であるが、熱圧着ローラ26’の横幅は図4に示すものよりも小さい。

【0024】本発明は様々な設計変更が可能であって、例えば上記実施の形態では、転写ユニットを固定し、金属材を搬送ローラにより搬送するようにしているが、金属材を固定台上に固定し、転写ユニットを金属材に沿うように水平方向に移動させるようにしてもよい。また転写フィルムが貼着される金属材の形状に応じて、熱圧着ローラの形状も自由に変更できる。

【0025】

【発明の効果】以上説明したように本発明によれば、アルミニウム形材などの金属材の表面に塗料をきれいに転写することができる。

【図面の簡単な説明】

【図1】金属材への塗料転写装置の側面図

【図2】金属材への塗料転写装置の要部側面図

【図3】転写フィルムの断面図

【図4】熱圧着ローラの正面図

【図5】金属材への塗料転写装置の要部側面図

【図6】熱圧着ローラの側面図

【図7】金属材の部分斜視図

【符号の説明】

1 転写フィルム

2 剥離フィルム

4 塗料

6 保護用の塗料

10 金属材

11 搬送ローラ

20 転写ユニット

21 フレーム

22 センサ

23 予熱部

26 熱圧着ローラ

34 剥離ローラ

35 供給リール

36 巻取りリール

40 シリンダ

50 レーザユニット

51 撮像装置

52 バッドマークのマーカー

53 保護用塗料の塗布部

54 乾燥炉

【特許請求の範囲】

【請求項1】 剥離フィルムの表面に塗料を塗布した転写フィルムの供給部と、この供給部から供給された転写フィルムを金属材の表面に熱圧着して塗料をこの表面に転写する熱圧着ローラと、剥離フィルムを金属材の表面から剥離する剥離部と、剥離された剥離フィルムを回収する回収部と、金属材を前記熱圧着ローラおよび前記剥離部に対して相対的に移動させる移動手段とを備えたことを特徴とする金属材への塗料転写装置。

【請求項2】 前記熱圧着ローラと前記剥離部を一体的に組み付けて転写ユニットとし、この転写ユニットを金属材に対して相対的に上下動させる上下動手段を備えたことを特徴とする請求項1記載の金属材への塗料転写装置。

【請求項3】 前記熱圧着ローラよりも上流に、金属材を予熱する予熱部を設けたことを特徴とする請求項1記載の金属材への塗料転写装置。

【請求項4】 前記熱圧着ローラと前記剥離部と前記予熱部を一体的に組み付けて転写ユニットとし、この転写ユニットを金属材に対して相対的に上下動させる上下動手段を備えたことを特徴とする請求項3記載の金属材への塗料塗布装置。

【請求項5】 前記熱圧着ローラと前記剥離部の間に、金属材の表面に貼着された転写フィルムを冷却する冷却部を設けたことを特徴とする請求項1〜4のいずれかに記載の金属材への塗料転写装置。

【請求項6】 前記熱圧着ローラと前記剥離部と前記冷却部を一体的に組み付けて転写ユニットとし、この転写ユニットを金属材に対して相対的に上下動させる上下動手段を備えたことを特徴とする請求項5記載の金属材への塗料転写装置。

【請求項7】 前記移動手段は金属材を搬送する搬送手段であり、前記転写ユニットはこの搬送手段の上方に設置されていることを特徴とする請求項2,4,6のいずれかに記載の金属材への塗料転写装置。

【請求項8】 前記剥離部よりも下流に、金属材に転写された塗料の外観検査部を設けたことを特徴とする請求項1〜7のいずれかに記載の金属材への塗料塗布装置。

【請求項9】 前記剥離部よりも下流に、保護用塗料の塗布部と、この塗布部において塗布された保護用塗料の硬化部を設けたことを特徴とする請求項1〜7のいずれかに記載の金属材への塗料転写装置。

【請求項10】 前記熱圧着ローラが弾性ローラであることを特徴とする請求項1〜9のいずれかに記載の金属材への塗料転写装置。

【請求項11】 剥離フィルムの表面に塗料を塗布した転写フィルムを供給部から供給して、この転写フィルムを熱圧着ローラにより金属材の表面に熱圧着して塗料をこの表面に転写した後、剥離部により金属材の表面から剥離フィルムを剥離して回収部に回収するようにしたことを特徴とする金属材への塗料転写方法。

【請求項12】 前記転写フィルムを前記熱圧着ローラにより金属材の表面に熱圧着する前に、予熱部により金属材を予熱することを特徴とする請求項11記載の金属材への塗料転写方法。

【請求項13】 前記剥離部により剥離フィルムを金属材の表面から剥離する前に、金属材の表面に貼着された転写フィルムを冷却部により冷却することを特徴とする請求項11または12記載の金属材への塗料転写方法。

【請求項14】 前記剥離部により剥離フィルムを金属材の表面から剥離した後、転写された塗料の表面に保護用塗料を塗布部により塗布し、次いで塗布された塗料を硬化部により硬化させることを特徴とする請求項11〜13のいずれかに記載の金属材への塗料転写方法。

【請求項15】 前記熱圧着ローラと前記剥離部を一体化した転写ユニットに対して移動手段により金属材を相対的に移動させながら、転写フィルムを熱圧着ローラにより金属材の表面に熱圧着して塗料をこの表面に転写した後、剥離部により金属材の表面から剥離フィルムを剥離するようにしたことを特徴とする請求項11〜14のいずれかに記載の金属材への塗料転写方法。

【請求項1】 剥離フィルムの表面に塗料を塗布した転写フィルムの供給部と、この供給部から供給された転写フィルムを金属材の表面に熱圧着して塗料をこの表面に転写する熱圧着ローラと、剥離フィルムを金属材の表面から剥離する剥離部と、剥離された剥離フィルムを回収する回収部と、金属材を前記熱圧着ローラおよび前記剥離部に対して相対的に移動させる移動手段とを備えたことを特徴とする金属材への塗料転写装置。

【請求項2】 前記熱圧着ローラと前記剥離部を一体的に組み付けて転写ユニットとし、この転写ユニットを金属材に対して相対的に上下動させる上下動手段を備えたことを特徴とする請求項1記載の金属材への塗料転写装置。

【請求項3】 前記熱圧着ローラよりも上流に、金属材を予熱する予熱部を設けたことを特徴とする請求項1記載の金属材への塗料転写装置。

【請求項4】 前記熱圧着ローラと前記剥離部と前記予熱部を一体的に組み付けて転写ユニットとし、この転写ユニットを金属材に対して相対的に上下動させる上下動手段を備えたことを特徴とする請求項3記載の金属材への塗料塗布装置。

【請求項5】 前記熱圧着ローラと前記剥離部の間に、金属材の表面に貼着された転写フィルムを冷却する冷却部を設けたことを特徴とする請求項1〜4のいずれかに記載の金属材への塗料転写装置。

【請求項6】 前記熱圧着ローラと前記剥離部と前記冷却部を一体的に組み付けて転写ユニットとし、この転写ユニットを金属材に対して相対的に上下動させる上下動手段を備えたことを特徴とする請求項5記載の金属材への塗料転写装置。

【請求項7】 前記移動手段は金属材を搬送する搬送手段であり、前記転写ユニットはこの搬送手段の上方に設置されていることを特徴とする請求項2,4,6のいずれかに記載の金属材への塗料転写装置。

【請求項8】 前記剥離部よりも下流に、金属材に転写された塗料の外観検査部を設けたことを特徴とする請求項1〜7のいずれかに記載の金属材への塗料塗布装置。

【請求項9】 前記剥離部よりも下流に、保護用塗料の塗布部と、この塗布部において塗布された保護用塗料の硬化部を設けたことを特徴とする請求項1〜7のいずれかに記載の金属材への塗料転写装置。

【請求項10】 前記熱圧着ローラが弾性ローラであることを特徴とする請求項1〜9のいずれかに記載の金属材への塗料転写装置。

【請求項11】 剥離フィルムの表面に塗料を塗布した転写フィルムを供給部から供給して、この転写フィルムを熱圧着ローラにより金属材の表面に熱圧着して塗料をこの表面に転写した後、剥離部により金属材の表面から剥離フィルムを剥離して回収部に回収するようにしたことを特徴とする金属材への塗料転写方法。

【請求項12】 前記転写フィルムを前記熱圧着ローラにより金属材の表面に熱圧着する前に、予熱部により金属材を予熱することを特徴とする請求項11記載の金属材への塗料転写方法。

【請求項13】 前記剥離部により剥離フィルムを金属材の表面から剥離する前に、金属材の表面に貼着された転写フィルムを冷却部により冷却することを特徴とする請求項11または12記載の金属材への塗料転写方法。

【請求項14】 前記剥離部により剥離フィルムを金属材の表面から剥離した後、転写された塗料の表面に保護用塗料を塗布部により塗布し、次いで塗布された塗料を硬化部により硬化させることを特徴とする請求項11〜13のいずれかに記載の金属材への塗料転写方法。

【請求項15】 前記熱圧着ローラと前記剥離部を一体化した転写ユニットに対して移動手段により金属材を相対的に移動させながら、転写フィルムを熱圧着ローラにより金属材の表面に熱圧着して塗料をこの表面に転写した後、剥離部により金属材の表面から剥離フィルムを剥離するようにしたことを特徴とする請求項11〜14のいずれかに記載の金属材への塗料転写方法。

【図1】

【図2】

【図3】

【図6】

【図4】

【図5】

【図7】

【図2】

【図3】

【図6】

【図4】

【図5】

【図7】

【公開番号】特開2002−160712(P2002−160712A)

【公開日】平成14年6月4日(2002.6.4)

【国際特許分類】

【出願番号】特願2000−358250(P2000−358250)

【出願日】平成12年11月24日(2000.11.24)

【出願人】(500047893)株式会社山晃 (1)

【Fターム(参考)】

【公開日】平成14年6月4日(2002.6.4)

【国際特許分類】

【出願日】平成12年11月24日(2000.11.24)

【出願人】(500047893)株式会社山晃 (1)

【Fターム(参考)】

[ Back to top ]