金属材料に超硬合金を一体成形する方法及びその一体成形部材

【課題】本発明は、タングステンカーバイド(WC)に代表される高融点および高硬度を有する難加工性の炭化物系材料と金属材料とを一体的に成形する方法を提供すること、及びその一体成形部材を提供することを目的とする。

【解決手段】炭化物系材料の結晶粒を微細化することによって、粉末冶金における焼結温度の低温度化、加圧力の低応力化、および緻密化速度の高速化を達成する。すなわち、結晶粒を微細化に伴う超塑性現象を利用することによって、金属母材の表面に圧縮成形されたタングステンカーバイド(WC)などの難加工性の炭化物系材料からなる圧縮成形体の緻密化を従来よりも500℃以上低い焼結温度で実現し、母材側に塑性変形を生じさせることなく精度の高い金属炭化物−金属の一体成形品を製造することが可能となる。

【解決手段】炭化物系材料の結晶粒を微細化することによって、粉末冶金における焼結温度の低温度化、加圧力の低応力化、および緻密化速度の高速化を達成する。すなわち、結晶粒を微細化に伴う超塑性現象を利用することによって、金属母材の表面に圧縮成形されたタングステンカーバイド(WC)などの難加工性の炭化物系材料からなる圧縮成形体の緻密化を従来よりも500℃以上低い焼結温度で実現し、母材側に塑性変形を生じさせることなく精度の高い金属炭化物−金属の一体成形品を製造することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属材料に金属炭化物を一体成形する方法に関し、より詳細には、金属材料と高融点および高硬度を有する難加工性の炭化物系材料との超塑性現象を利用した低温焼結による一体成形技術に関する。

【背景技術】

【0002】

硬質の金属炭化物の粉末にコバルト、ニッケル等の結合材を添加し焼結して得られる金属炭化物である超硬合金は、その非常に硬い性質から、切削加工や金型成形など、耐摩耗性を要求される用途において専ら超硬工具として広く利用されており、特にタングステンカーバイド(WC)は、代表的な超硬合金として広く一般に利用されている。しかしながら、タングステン自体が希少金属であることから、工具全体をタングステンカーバイド(WC)で作ることは、コスト面および元素戦略の面から好ましくない。そこで、従来、工具全体をタングステンカーバイド(WC)で作るのではなく、実際に耐摩耗性を要求される部分にのみタングステンカーバイド(WC)を用いることが行われていた。この従来法においては、母材となる所望の金属部材に対し、該金属部材の接合面の形状に合わせて予め作製した超硬合金からなる部材を用意した上で、両者を事後的に接合することによって超硬合金と金属母材とが一体となった工具の製造が行われており、両者の接合は、ロウ付けによって、あるいは、拡散接合によって行われていた。特開2004−231476号公報(特許文献1)は、ガラスからなる光学素子をプレス成形する際に用いる金型において、タングステンカーバイド(WC)を主成分とする成型面部とニッケルクロムモリブデン鋼からなる母材部とをロウ材によって一体に接合する方法を開示する。

【特許文献1】特開2004−231476号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来技術に鑑みてなされたものであり、本発明は、タングステンカーバイド(WC)に代表される高融点および高硬度を有する難加工性の炭化物系材料と金属材料とを一体的に成形する方法を提供すること、及びその一体成形部材を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者らは、炭化物系材料と他の金属母材とを一体的に成形する方法につき鋭意検討した結果、接合面が整合するように予め成された金属炭化物と金属母材とを事後的に接合するという従来の発想から離れ、金属母材に対して直接的に金属炭化物を一体成形するという着想を得た。ここで、金属炭化物である超硬合金は、一般に粉末冶金技術によってバルク体を得るが、その焼結温度が高いため、他の金属材料に対して粉末冶金技術によって直に超硬合金を成形することは困難である。なぜならば、炭化物系材料の焼結温度が、母材となる金属の融点近傍となるような場合、母材側が焼結過程において変形し易くなってしてしまい、製品の成形精度において問題が生じるからである。この点につき、本発明者らは、粉末冶金に供される炭化物系材料の結晶粒を微細化することによって、炭化物系材料の加圧焼結時における焼結温度の低温度化、加圧力の低応力化、および緻密化速度の高速化を実現しうることを見出し、本発明に至ったのである。すなわち、本発明によれば、母材となる金属材料の耐用温度域でタングステンカーバイド(WC)などの炭化物系材料の焼結を行うことが可能となり、母材側に塑性変形を生じさせることなく精度の高い金属炭化物−金属の一体成形品を製造することが可能となる。

【0005】

また、本発明者らは、本発明の上述した新規な方法によって、あらかじめ別々に用意した炭化物系材料からなる部品と金属母材とを接合するという従来の方法では容易に実現しえなかった構造を有する金属炭化物−金属一体部材の製造を容易に実現しうることを見出し、本発明に至ったのである。

【発明の効果】

【0006】

上述したように、本発明によれば、難加工性の炭化物系材料と金属材料とを一体的に成形する方法及びその一体成形部材が提供される。

【発明を実施するための最良の形態】

【0007】

以下、本発明を実施の形態をもって説明するが、本発明は以下に示す実施の形態に限定されるものではない。まず、本発明の金属炭化物−金属一体成形部材の新規な製造方法について以下説明する。

【0008】

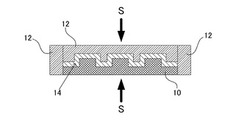

本発明の金属炭化物−金属一体成形部材の製造は、いわゆる粉末冶金技術を応用して行われる。図1に示すように、母材となる金属部材10に対して、金属炭化物層の所望の形状に応じて設計された金型12を配設し、金型12と金属部材10の間に形成される隙間に硬質の炭化物系材料の粉末14を充填し、粉末14に所定の応力Sを負荷して圧縮成形したのちに、放電プラズマ焼結あるいはホットプレッシングにより高温下で圧力を保持したまま焼結する。一般にタングステンカーバイド(WC)に代表される金属炭化物を焼結させるために必要な温度は、金属部材12に用いられる鉄などの汎用金属材料の融点近傍にまで達する場合があり、そのような高温で焼結すると応力Sの作用で金属部材10が変形する虞がある。この変形のリスクは、金属部材10と金属炭化物の接合面が複雑な形状をしているときにより過大となる。この点につき、本発明においては、粉末冶金に供する金属炭化物の粉末粒子を微細化することによって、金属部材10の耐用温度域内での焼結を実現する。

【0009】

本発明者らは、炭化物系材料の粉末粒子を微細化することによって超塑性現象が起こり、この超塑性現象によってより低い温度での焼結とそれに伴う一体成形が可能になると考える。ここで、超塑性現象とは、微細結晶粒同士のすべりによって巨大な変形が得られるというものであり、この超塑性特性は、結晶粒の微細化或いは粒界特性を制御することによって向上させることができる。すなわち、本発明は、超塑性現象を利用することによって、炭化物系材料を従来よりも大幅に低い1000〜1400℃の焼結温度で緻密化させることを可能にし、もって、母材金属との精度の高い一体成形を実現するというものである。なお、本発明においては、粉末冶金に供する炭化物系材料の粉末粒子の平均粒径を100nm以下とすることが好ましく、20〜40nm程度とすることがより好ましい。また、本発明の金属炭化物−金属一体成形部材に用いられる炭化物系材料は、タングステンカーバイド(WC)に限定されるものではなく、チタンカーバイド(TiC)、バナジウムカーバイド(VC)に代表される遷移金属の炭化物を用いることができる。

【0010】

本発明によれば、超塑性現象を利用して超硬合金の加圧焼結時における焼結温度の低温度化、加圧力の低応力化、緻密化速度の高速化を実現することができるため、母材となる金属部材を変形させることなく、一体成形することができる。さらに、焼結助剤としてコバルトなどの金属粒子を添加することにより、焼結温度の更なる低温度化ならびに靭性の向上を図ることができる。

【0011】

また、本発明によれば、従来の方法では容易に実現しえなかった構造を有する金属炭化物−金属一体部材を容易に製造することができる。例えば、上述した図1に示すような構造の金属炭化物−金属一体部材を、従来法、すなわち、あらかじめ別々に用意した超硬合金からなる部品と金属母材とを接合する方法によって製造する場合、両者の接合面が整合するように精密な制御が必要となるなど、本発明の方法に比べて製造工程が複雑になるものの、製造すること自体は可能である。しかしながら、たとえば、図2(a)に示すような円筒状の金属母材20の内壁Nの耐摩耗性を向上するために、内壁Nに金属炭化物の層を形成することを企図する場合、従来法によるその製造は困難を極める。この点につき図2(b)を参照して具体的に説明すると、従来法によって金属母材20の内壁Nに金属炭化物の層を形成する場合、円筒状の金属母材20とは別に、金属炭化物の薄肉円筒部材22を予め用意したうえで、金属母材20に対してこの薄肉円筒部材22を事後的に圧入する方法、あるいは、金属母材20と薄肉円筒部材22との熱膨張率の違いを利用して焼き填めする方法を想定することはできる。しかし、基本的に脆性にある炭化物系材料を薄肉円筒状に焼結形成すること自体が困難であり、さらにそれを用いて、圧入、あるいは焼き填めする工程がさらなる困難を要することは自明であって、上述したような方法は現実的ではない。これは、金属母材20の外壁に対して超硬合金の層を形成する場合についても同様のことが言える。この点、本発明の方法によれば、図2(a)に示されるような形状をはじめ、かなり複雑な形状であっても、型を作ることが可能であれば粉末冶金技術を応用して金属炭化物−金属一体成形部材を容易に製造することができ、その際の焼結温度が母材金属の耐用域内であることから、高精度な部品を大量に製造することができる。上述した点から、本発明の金属炭化物−金属一体成形部材の製造方法が、従来法に比較して生産性および製造コストの面において格段に有利であることが理解されよう。

【実施例】

【0012】

以下、本発明の金属炭化物−金属一体成形部材について、実施例を用いてより具体的に説明を行うが、本発明は、後述する実施例に限定されるものではない。

【0013】

(実施例1)

平均粒子径が数十nmのWC粉末と市販のWC粉末(平均粒径800nm)の焼結挙動を比較検証した。図3は、WC粉末に対し50MPaの圧力を付与し50℃/分で昇温させて放電プラズマ焼結を行ったときの焼結時間、焼結温度、および収縮による変位(mm)の関係を示す図であり、「X」は、市販のWC粉末(800nm)の焼結挙動を示し、「Y」は、市販のWC粉末を遊星ボールミル粉砕(450rpm、15時間)して得られたWCのナノ結晶粒粉末(平均粒径100nm以下)の焼結挙動を示す。図3に示されるように、ナノ結晶粒粉末(Y)の収縮による変位が1200℃に達した時点でほぼ横這いになっていることから、1200℃前後で緻密化が完了していることがわかる。これに対し、市販粉末(X)は1750℃付近においてようやく緻密化が完了している。この結果から、金属炭化物の微細化によって、粉末冶金における焼結温度を500℃以上低温度化しうることが示された。

【0014】

さらに、図4は、上述したWCナノ結晶粒粉末(平均粒径100nm以下)を放電プラズマ焼結(1100℃、50MPa、3分)して得られた焼結体を示し、図4(a)および(b)は、それぞれ焼結体のSEM写真とTEM写真を示す。図4に示されるように、1100℃という低い焼結温度にもかかわらず、本実施例のWC焼結体は、100nm以下の微細結晶粒組織を有する緻密化した合金となっていることが示された。上述した結果から、本発明の超硬合金−金属の一体成形部材の製造方法の有効性が実証された。

【0015】

(実施例2)

市販のWC粉末(平均粒子径800nm)を遊星ボールミル粉砕(450rpm、50時間)し、平均粒径数十nmのナノ粒子からなるWC微粉末を得た。得られたWC微粉末を母材としてのステンレス製の円筒状の金型の内壁に円筒状に充填した。図5は、本実施例に用いた治具構成を示す図である。図5に示すように、内径20mmのステンレス製(SUS303)の円筒金型30内に外径16mmのグラファイト製の中軸32を配置し、中軸32と円筒金型30の隙間にWC微粉末34を充填した。充填したWC微粉末34をグラファイト製の円筒36で上下から押すことによってWC微粉末34に対して100MPaの応力を負荷した状態で、SPS装置を用いて放電プラズマ焼結を行った。なお、焼結温度は1100℃とし、焼結時間は5分とした。その結果、内径20mmの円筒金型内壁に対し厚さ2mmのWCの層を一体成形することに成功した。図6は、WCの層40が内壁に一体成形されたステンレス製の円筒状金型30を示す。

【0016】

(実施例3)

市販のWC粉末(平均粒子径100nm)に対し、焼結助剤として10wt%のコバルト粉末を添加し、ボールミル混合により混合粉末を得た。この混合粉末を用いて、実施例2と同様の治具を用い、同様の焼結条件でSPS装置を用いて放電プラズマ焼結を行った。その結果、実施例2と同様に内径20mmの円筒金型内壁に対し厚さ2mmのWCの層を一体成形することに成功した。

【産業上の利用可能性】

【0017】

以上、説明したように、本発明によれば、難加工性の炭化物系材料と金属材料とを一体的に成形する方法及びその一体成形部材が提供される。本発明の方法によって、炭化物系材料を使用した多様な種類の耐摩耗性の部材が高品質、低コストで製造されることが期待される。

【図面の簡単な説明】

【0018】

【図1】本発明の製造方法を説明する図。

【図2】従来法における問題点を説明する図。

【図3】通常のWC粉末と微細化したWC粉末の焼結挙動を比較した図。

【図4】本発明の製造方法によって得られたWCの焼結体を示す図。

【図5】本実施例に用いた治具構成を示す図。

【図6】WCの層が内壁に一体成形されたステンレス製の円筒状金型を示す図。

【符号の説明】

【0019】

10…金属部材、12…金型、14…金属炭化物の粉末、20…円筒状の金属母材、22…金属炭化物の薄肉円筒部材、30…ステンレス製の円筒金型、32…グラファイト製の中軸、34…WC微粉末、36…グラファイト製の円筒、40…WCの層

【技術分野】

【0001】

本発明は、金属材料に金属炭化物を一体成形する方法に関し、より詳細には、金属材料と高融点および高硬度を有する難加工性の炭化物系材料との超塑性現象を利用した低温焼結による一体成形技術に関する。

【背景技術】

【0002】

硬質の金属炭化物の粉末にコバルト、ニッケル等の結合材を添加し焼結して得られる金属炭化物である超硬合金は、その非常に硬い性質から、切削加工や金型成形など、耐摩耗性を要求される用途において専ら超硬工具として広く利用されており、特にタングステンカーバイド(WC)は、代表的な超硬合金として広く一般に利用されている。しかしながら、タングステン自体が希少金属であることから、工具全体をタングステンカーバイド(WC)で作ることは、コスト面および元素戦略の面から好ましくない。そこで、従来、工具全体をタングステンカーバイド(WC)で作るのではなく、実際に耐摩耗性を要求される部分にのみタングステンカーバイド(WC)を用いることが行われていた。この従来法においては、母材となる所望の金属部材に対し、該金属部材の接合面の形状に合わせて予め作製した超硬合金からなる部材を用意した上で、両者を事後的に接合することによって超硬合金と金属母材とが一体となった工具の製造が行われており、両者の接合は、ロウ付けによって、あるいは、拡散接合によって行われていた。特開2004−231476号公報(特許文献1)は、ガラスからなる光学素子をプレス成形する際に用いる金型において、タングステンカーバイド(WC)を主成分とする成型面部とニッケルクロムモリブデン鋼からなる母材部とをロウ材によって一体に接合する方法を開示する。

【特許文献1】特開2004−231476号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来技術に鑑みてなされたものであり、本発明は、タングステンカーバイド(WC)に代表される高融点および高硬度を有する難加工性の炭化物系材料と金属材料とを一体的に成形する方法を提供すること、及びその一体成形部材を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者らは、炭化物系材料と他の金属母材とを一体的に成形する方法につき鋭意検討した結果、接合面が整合するように予め成された金属炭化物と金属母材とを事後的に接合するという従来の発想から離れ、金属母材に対して直接的に金属炭化物を一体成形するという着想を得た。ここで、金属炭化物である超硬合金は、一般に粉末冶金技術によってバルク体を得るが、その焼結温度が高いため、他の金属材料に対して粉末冶金技術によって直に超硬合金を成形することは困難である。なぜならば、炭化物系材料の焼結温度が、母材となる金属の融点近傍となるような場合、母材側が焼結過程において変形し易くなってしてしまい、製品の成形精度において問題が生じるからである。この点につき、本発明者らは、粉末冶金に供される炭化物系材料の結晶粒を微細化することによって、炭化物系材料の加圧焼結時における焼結温度の低温度化、加圧力の低応力化、および緻密化速度の高速化を実現しうることを見出し、本発明に至ったのである。すなわち、本発明によれば、母材となる金属材料の耐用温度域でタングステンカーバイド(WC)などの炭化物系材料の焼結を行うことが可能となり、母材側に塑性変形を生じさせることなく精度の高い金属炭化物−金属の一体成形品を製造することが可能となる。

【0005】

また、本発明者らは、本発明の上述した新規な方法によって、あらかじめ別々に用意した炭化物系材料からなる部品と金属母材とを接合するという従来の方法では容易に実現しえなかった構造を有する金属炭化物−金属一体部材の製造を容易に実現しうることを見出し、本発明に至ったのである。

【発明の効果】

【0006】

上述したように、本発明によれば、難加工性の炭化物系材料と金属材料とを一体的に成形する方法及びその一体成形部材が提供される。

【発明を実施するための最良の形態】

【0007】

以下、本発明を実施の形態をもって説明するが、本発明は以下に示す実施の形態に限定されるものではない。まず、本発明の金属炭化物−金属一体成形部材の新規な製造方法について以下説明する。

【0008】

本発明の金属炭化物−金属一体成形部材の製造は、いわゆる粉末冶金技術を応用して行われる。図1に示すように、母材となる金属部材10に対して、金属炭化物層の所望の形状に応じて設計された金型12を配設し、金型12と金属部材10の間に形成される隙間に硬質の炭化物系材料の粉末14を充填し、粉末14に所定の応力Sを負荷して圧縮成形したのちに、放電プラズマ焼結あるいはホットプレッシングにより高温下で圧力を保持したまま焼結する。一般にタングステンカーバイド(WC)に代表される金属炭化物を焼結させるために必要な温度は、金属部材12に用いられる鉄などの汎用金属材料の融点近傍にまで達する場合があり、そのような高温で焼結すると応力Sの作用で金属部材10が変形する虞がある。この変形のリスクは、金属部材10と金属炭化物の接合面が複雑な形状をしているときにより過大となる。この点につき、本発明においては、粉末冶金に供する金属炭化物の粉末粒子を微細化することによって、金属部材10の耐用温度域内での焼結を実現する。

【0009】

本発明者らは、炭化物系材料の粉末粒子を微細化することによって超塑性現象が起こり、この超塑性現象によってより低い温度での焼結とそれに伴う一体成形が可能になると考える。ここで、超塑性現象とは、微細結晶粒同士のすべりによって巨大な変形が得られるというものであり、この超塑性特性は、結晶粒の微細化或いは粒界特性を制御することによって向上させることができる。すなわち、本発明は、超塑性現象を利用することによって、炭化物系材料を従来よりも大幅に低い1000〜1400℃の焼結温度で緻密化させることを可能にし、もって、母材金属との精度の高い一体成形を実現するというものである。なお、本発明においては、粉末冶金に供する炭化物系材料の粉末粒子の平均粒径を100nm以下とすることが好ましく、20〜40nm程度とすることがより好ましい。また、本発明の金属炭化物−金属一体成形部材に用いられる炭化物系材料は、タングステンカーバイド(WC)に限定されるものではなく、チタンカーバイド(TiC)、バナジウムカーバイド(VC)に代表される遷移金属の炭化物を用いることができる。

【0010】

本発明によれば、超塑性現象を利用して超硬合金の加圧焼結時における焼結温度の低温度化、加圧力の低応力化、緻密化速度の高速化を実現することができるため、母材となる金属部材を変形させることなく、一体成形することができる。さらに、焼結助剤としてコバルトなどの金属粒子を添加することにより、焼結温度の更なる低温度化ならびに靭性の向上を図ることができる。

【0011】

また、本発明によれば、従来の方法では容易に実現しえなかった構造を有する金属炭化物−金属一体部材を容易に製造することができる。例えば、上述した図1に示すような構造の金属炭化物−金属一体部材を、従来法、すなわち、あらかじめ別々に用意した超硬合金からなる部品と金属母材とを接合する方法によって製造する場合、両者の接合面が整合するように精密な制御が必要となるなど、本発明の方法に比べて製造工程が複雑になるものの、製造すること自体は可能である。しかしながら、たとえば、図2(a)に示すような円筒状の金属母材20の内壁Nの耐摩耗性を向上するために、内壁Nに金属炭化物の層を形成することを企図する場合、従来法によるその製造は困難を極める。この点につき図2(b)を参照して具体的に説明すると、従来法によって金属母材20の内壁Nに金属炭化物の層を形成する場合、円筒状の金属母材20とは別に、金属炭化物の薄肉円筒部材22を予め用意したうえで、金属母材20に対してこの薄肉円筒部材22を事後的に圧入する方法、あるいは、金属母材20と薄肉円筒部材22との熱膨張率の違いを利用して焼き填めする方法を想定することはできる。しかし、基本的に脆性にある炭化物系材料を薄肉円筒状に焼結形成すること自体が困難であり、さらにそれを用いて、圧入、あるいは焼き填めする工程がさらなる困難を要することは自明であって、上述したような方法は現実的ではない。これは、金属母材20の外壁に対して超硬合金の層を形成する場合についても同様のことが言える。この点、本発明の方法によれば、図2(a)に示されるような形状をはじめ、かなり複雑な形状であっても、型を作ることが可能であれば粉末冶金技術を応用して金属炭化物−金属一体成形部材を容易に製造することができ、その際の焼結温度が母材金属の耐用域内であることから、高精度な部品を大量に製造することができる。上述した点から、本発明の金属炭化物−金属一体成形部材の製造方法が、従来法に比較して生産性および製造コストの面において格段に有利であることが理解されよう。

【実施例】

【0012】

以下、本発明の金属炭化物−金属一体成形部材について、実施例を用いてより具体的に説明を行うが、本発明は、後述する実施例に限定されるものではない。

【0013】

(実施例1)

平均粒子径が数十nmのWC粉末と市販のWC粉末(平均粒径800nm)の焼結挙動を比較検証した。図3は、WC粉末に対し50MPaの圧力を付与し50℃/分で昇温させて放電プラズマ焼結を行ったときの焼結時間、焼結温度、および収縮による変位(mm)の関係を示す図であり、「X」は、市販のWC粉末(800nm)の焼結挙動を示し、「Y」は、市販のWC粉末を遊星ボールミル粉砕(450rpm、15時間)して得られたWCのナノ結晶粒粉末(平均粒径100nm以下)の焼結挙動を示す。図3に示されるように、ナノ結晶粒粉末(Y)の収縮による変位が1200℃に達した時点でほぼ横這いになっていることから、1200℃前後で緻密化が完了していることがわかる。これに対し、市販粉末(X)は1750℃付近においてようやく緻密化が完了している。この結果から、金属炭化物の微細化によって、粉末冶金における焼結温度を500℃以上低温度化しうることが示された。

【0014】

さらに、図4は、上述したWCナノ結晶粒粉末(平均粒径100nm以下)を放電プラズマ焼結(1100℃、50MPa、3分)して得られた焼結体を示し、図4(a)および(b)は、それぞれ焼結体のSEM写真とTEM写真を示す。図4に示されるように、1100℃という低い焼結温度にもかかわらず、本実施例のWC焼結体は、100nm以下の微細結晶粒組織を有する緻密化した合金となっていることが示された。上述した結果から、本発明の超硬合金−金属の一体成形部材の製造方法の有効性が実証された。

【0015】

(実施例2)

市販のWC粉末(平均粒子径800nm)を遊星ボールミル粉砕(450rpm、50時間)し、平均粒径数十nmのナノ粒子からなるWC微粉末を得た。得られたWC微粉末を母材としてのステンレス製の円筒状の金型の内壁に円筒状に充填した。図5は、本実施例に用いた治具構成を示す図である。図5に示すように、内径20mmのステンレス製(SUS303)の円筒金型30内に外径16mmのグラファイト製の中軸32を配置し、中軸32と円筒金型30の隙間にWC微粉末34を充填した。充填したWC微粉末34をグラファイト製の円筒36で上下から押すことによってWC微粉末34に対して100MPaの応力を負荷した状態で、SPS装置を用いて放電プラズマ焼結を行った。なお、焼結温度は1100℃とし、焼結時間は5分とした。その結果、内径20mmの円筒金型内壁に対し厚さ2mmのWCの層を一体成形することに成功した。図6は、WCの層40が内壁に一体成形されたステンレス製の円筒状金型30を示す。

【0016】

(実施例3)

市販のWC粉末(平均粒子径100nm)に対し、焼結助剤として10wt%のコバルト粉末を添加し、ボールミル混合により混合粉末を得た。この混合粉末を用いて、実施例2と同様の治具を用い、同様の焼結条件でSPS装置を用いて放電プラズマ焼結を行った。その結果、実施例2と同様に内径20mmの円筒金型内壁に対し厚さ2mmのWCの層を一体成形することに成功した。

【産業上の利用可能性】

【0017】

以上、説明したように、本発明によれば、難加工性の炭化物系材料と金属材料とを一体的に成形する方法及びその一体成形部材が提供される。本発明の方法によって、炭化物系材料を使用した多様な種類の耐摩耗性の部材が高品質、低コストで製造されることが期待される。

【図面の簡単な説明】

【0018】

【図1】本発明の製造方法を説明する図。

【図2】従来法における問題点を説明する図。

【図3】通常のWC粉末と微細化したWC粉末の焼結挙動を比較した図。

【図4】本発明の製造方法によって得られたWCの焼結体を示す図。

【図5】本実施例に用いた治具構成を示す図。

【図6】WCの層が内壁に一体成形されたステンレス製の円筒状金型を示す図。

【符号の説明】

【0019】

10…金属部材、12…金型、14…金属炭化物の粉末、20…円筒状の金属母材、22…金属炭化物の薄肉円筒部材、30…ステンレス製の円筒金型、32…グラファイト製の中軸、34…WC微粉末、36…グラファイト製の円筒、40…WCの層

【特許請求の範囲】

【請求項1】

炭化物系材料の微細粉末を金属母材の表面に圧縮成型してなる圧縮成形体を焼結することによって金属炭化物を前記金属母材の表面に一体的に成形する方法であって、前記炭化物系材料の微細粉末の平均粒径が100nm以下であることを特徴とする方法。

【請求項2】

炭化物系材料の微細粉末を円筒状の金属母材の内壁面に圧縮成型してなる円筒状の圧縮成形体を焼結することによって金属炭化物からなる耐摩耗層を前記金属母材の内壁面に一体的に成形する方法であって、前記炭化物系材料の微細粉末の平均粒径が100nm以下であることを特徴とする方法。

【請求項3】

前記炭化物系材料が、遷移金属の炭化物である、請求項1または2のいずれか1項に記載の方法。

【請求項4】

前記遷移金属の炭化物が、タングステンカーバイド(WC)、チタンカーバイド(TiC)、バナジウムカーバイド(VC)からなる群より選ばれる少なくとも1種の遷移金属の炭化物である、請求項3に記載の方法。

【請求項5】

前記圧縮成形体を焼結する焼結温度が、1000〜1400℃である、請求項1〜4のいずれか1項に記載の方法。

【請求項6】

円筒状の金属部材であって、該金属部材の内壁面に金属炭化物からなる円筒状の耐摩耗層を備える金属部材。

【請求項7】

前記金属炭化物が、遷移金属の炭化物である、請求項6に記載の金属部材。

【請求項8】

前記遷移金属の炭化物が、タングステンカーバイド(WC)、チタンカーバイド(TiC)、バナジウムカーバイド(VC)からなる群より選ばれる少なくとも1種の遷移金属の炭化物である、請求項7に記載の方法。

【請求項1】

炭化物系材料の微細粉末を金属母材の表面に圧縮成型してなる圧縮成形体を焼結することによって金属炭化物を前記金属母材の表面に一体的に成形する方法であって、前記炭化物系材料の微細粉末の平均粒径が100nm以下であることを特徴とする方法。

【請求項2】

炭化物系材料の微細粉末を円筒状の金属母材の内壁面に圧縮成型してなる円筒状の圧縮成形体を焼結することによって金属炭化物からなる耐摩耗層を前記金属母材の内壁面に一体的に成形する方法であって、前記炭化物系材料の微細粉末の平均粒径が100nm以下であることを特徴とする方法。

【請求項3】

前記炭化物系材料が、遷移金属の炭化物である、請求項1または2のいずれか1項に記載の方法。

【請求項4】

前記遷移金属の炭化物が、タングステンカーバイド(WC)、チタンカーバイド(TiC)、バナジウムカーバイド(VC)からなる群より選ばれる少なくとも1種の遷移金属の炭化物である、請求項3に記載の方法。

【請求項5】

前記圧縮成形体を焼結する焼結温度が、1000〜1400℃である、請求項1〜4のいずれか1項に記載の方法。

【請求項6】

円筒状の金属部材であって、該金属部材の内壁面に金属炭化物からなる円筒状の耐摩耗層を備える金属部材。

【請求項7】

前記金属炭化物が、遷移金属の炭化物である、請求項6に記載の金属部材。

【請求項8】

前記遷移金属の炭化物が、タングステンカーバイド(WC)、チタンカーバイド(TiC)、バナジウムカーバイド(VC)からなる群より選ばれる少なくとも1種の遷移金属の炭化物である、請求項7に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−290890(P2008−290890A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−135504(P2007−135504)

【出願日】平成19年5月22日(2007.5.22)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月22日(2007.5.22)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]