金属材料のき裂進展速度評価方法および装置

【課題】金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価する。

【解決手段】本発明に係る金属材料のき裂進展速度評価方法は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位をEBSP法により測定する測定ステップ(S2)と、各測定点の結晶方位のずれを示す方位差関数値を解析して試料の評価パラメータを得る解析ステップ(S3)と、上記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、上記解析ステップにおける解析の結果得られた試料の評価パラメータから、当該試料のき裂進展速度を評価する評価ステップ(S4、S5)と、を有する。

【解決手段】本発明に係る金属材料のき裂進展速度評価方法は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位をEBSP法により測定する測定ステップ(S2)と、各測定点の結晶方位のずれを示す方位差関数値を解析して試料の評価パラメータを得る解析ステップ(S3)と、上記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、上記解析ステップにおける解析の結果得られた試料の評価パラメータから、当該試料のき裂進展速度を評価する評価ステップ(S4、S5)と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属材料のき裂進展速度評価方法および装置に関し、特に、ガスタービン部品等を構成する金属材料のき裂進展速度評価方法および装置に関する。

【背景技術】

【0002】

ガスタービンや蒸気タービンの部品を構成する金属材料は、高い温度と応力に繰り返し曝されるため、疲労損傷を受ける場合があり、かかる損傷が進行するとき裂(クラック)が発生して進展する。多くの静止体部品は、き裂を許容しているが、き裂が過度に進展するとその部品が破壊に至るため、き裂の限界長さを規定する必要がある。

【0003】

き裂が発生してから限界長さに至るまでの熱サイクル数を推定する上で、き裂進展速度は極めて重要である。このき裂進展速度は、き裂先端の応力状態を示す応力拡大係数に依存することが知られている。応力拡大係数は、部品の形状と部品が曝される温度環境および応力が分かれば、有限要素法による計算によって算出され得る。

【0004】

したがって、き裂進展試験を行うことにより応力拡大係数とき裂進展速度との関係を予め調査しておけば、破壊試験やレプリカを用いた調査においてき裂の長さや形状を評価して有限要素法によって応力拡大係数を求めることにより、き劣進展速度を評価することが可能である。

【0005】

しかし、ガスタービンや蒸気タービンにおける高温に曝される部品(以下、「高温部品」という。)は複雑な温度分布を示し、しかも、表面の酸化や肌荒れにより熱伝達係数が変化することから、これらの部品の温度分布の高精度な評価は困難である。また、熱応力は温度分布に由来することから、熱応力の高精度な評価も困難である。さらに、応力と温度の双方が高い部位ではクリープ変形により応力が緩和されるが、応力緩和現象は複雑であり、その高精度な予測は困難である。これらの理由から、有限要素法を用いて、高温部品の実環境におけるき劣進展速度を高精度に予測することは困難であるという問題があった。

【0006】

一方、金属材料の微小領域の損傷評価方法として、電子後方散乱回折像(EBSP:Electron Back-Scattering (diffraction) Pattern)法が知られている(例えば、特許文献1〜3等参照)。EBSP法は、試料に電子線を照射することで得られる菊池線を解析し、電子線を照射した部位の結晶の方向を示す結晶方位を解析する手法であり、多結晶材の結晶粒の方位解析に用いられてきた。電子線の照射は、SEM(走査電子顕微鏡)を用いて行われるが、高分解能のSEMを用いることにより結晶方位の微視的な分布を計測することが可能であるため、結晶方位のずれから、溶接後の残留応力、クリープ損傷および疲労損傷を評価する試みがなされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−248390号公報

【特許文献2】特開2005−24389号公報

【特許文献3】特開2005−249681号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来のEBSP法による分析を用いた技術は、クリープ損傷や疲労損傷の評価を対象としているが、き裂進展の評価については何ら考慮していない。このため当該技術は、上述した高温部品の実環境におけるき裂進展速度を高精度に予測することは困難であるという課題の解決を提供するものではない。

【0009】

本発明は、上記課題に鑑みてなされたものであり、金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、き裂が発生した金属材料について詳細なEBSP法による分析を実施し、上述の課題を解決する発明に至った。

【0011】

すなわち、上記目的を達成すべく、本発明に係る金属材料のき裂進展速度評価方法は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定ステップと、各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析ステップと、前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析ステップにおける解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価ステップと、を有することを特徴とする。

【0012】

また、上記目的を達成すべく、本発明に係る金属材料のき裂進展速度評価装置は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定手段と、各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析手段と、前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を記憶する記憶手段と、前記記憶手段に記憶されている前記き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析手段による解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価手段と、を有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係る金属材料のき裂進展速度評価装置の概略構成を示すブロック図である。

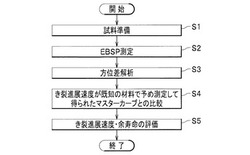

【図2】金属材料のき裂進展速度評価方法の手順を示すフローチャートである。

【図3】(a)は、ODの方位差関数値を説明するための模式図、(b)はKAM、GAMの方位差関数値を説明するための模式図である。

【図4】き裂進展試験に用いた供試材の化学成分を示す図表である。

【図5】き裂進展試験の結果を示す図である。

【図6】試料として使用されたCT試験片におけるき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。

【図7】平均方位差関数値とき裂進展速度との相関関係を示す図である。

【図8】実機で使用された高温部品に発生したき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について添付図面を参照して説明する。

図1は、本発明の一実施形態に係る金属材料のき裂進展速度評価装置1の概略構成を示すブロック図である。

【0016】

図1に示すように、き裂進展速度評価装置1は、EBSP装置2と、情報処理装置3とを備えており、これらは相互に通信可能にケーブル4で接続されている。

【0017】

EBSP装置2は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像(EBSP)法により測定する。このEBSP装置2は、走査電子顕微鏡(SEM)を備えて構成されており、試料の組織観察を行ったうえで、任意の視野について所定のステップ間隔で測定を行うことができる。測定の結果得られた結晶方位の情報は、情報処理装置3に送出される。

【0018】

情報処理装置3は、データ処理部31、記憶部32、表示部33、および入力装置34を有している。情報処理装置3としては、例えば一般的なPC(パーソナルコンピュータ)が使用され得る。

【0019】

データ処理部31はCPUを含んでおり、プログラムにしたがって上記各部の制御や各種の演算処理等を行う。本実施形態では、データ処理部31は、EBSP装置2から受信した結晶方位の情報に基づいて、各測定点の結晶方位のずれを示す方位差関数値を解析して試料の評価パラメータを得る。

【0020】

また、データ処理部31は、上記解析の対象と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を示すマスターカーブを参照することによって、上記解析の結果得られた試料の評価パラメータから、当該試料のき裂進展速度を演算する。ここで、き裂進展速度は、1サイクル当たりのき裂の進展長さであり、余寿命は、き裂の限界長さに至るまでの残された繰返し数(または時間)である。

【0021】

記憶部32は、予め各種プログラムやデータを格納しておくROMと、作業領域として一時的にプログラムやデータを記憶するRAMと、各種プログラムやデータを格納し、さらにデータ処理により得られた結果等を保存するために使用されるハードディスクとを有している。本実施形態では、記憶部32のハードディスクには、前述したマスターカーブのデータが保存される。

【0022】

表示部33は、LCD等のディスプレイであり、データ処理部31による演算結果等の各種の情報を表示する。入力装置34は、キーボードやマウス等を含み、き裂進展速度評価に関する指令等の各種の入力を行うために使用される。

【0023】

図2は、本実施形態に係る金属材料のき裂進展速度評価方法の手順を示すフローチャートである。このフローチャートにしたがって、本実施形態についてさらに詳細に説明する。

【0024】

ステップS1では、測定者が試料の準備を行う。すなわち、まず評価対象となる金属材料の試料が採取され、EBSP法による分析に適した表面状態となるように準備される。ここで、機械的研磨、電解研磨等の一般的な手法を用いることにより、EBSP法による分析用の試料を作成することが可能である。但し、その際には、試料準備によって生じ得る表面状態の差異(変化)を最小限にとどめるように、一定条件下で試料の作成を行うことが望ましい。

【0025】

ステップS2では、EBSP装置2が、試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位をEBSP法により測定する。すなわち、EBSP装置2により試料の測定が実施され、これによって、試料の結晶方位差や結晶粒径の解析に必要な結晶方位の情報が採取される。

【0026】

ステップS3では、情報処理装置3が、各測定点の結晶方位のずれを示す方位差関数値を解析して、試料の評価パラメータを算出する。ここでは具体的には、方位差関数値の平均値(以下、「平均方位差関数値」という。)が評価パラメータとして得られる。このようにすれば、き裂進展速度との相関関係をより明りょうにすることができる。方位差関数値の解析は、EBSP法による測定によって得られた結晶方位の情報に基づいて行われる。

【0027】

本実施形態では、基準の測定点に対する各測定点の結晶方位差で定義されるOD(Orientation Distribution)の方位差関数値が用いられる。但し、任意の測定点における隣接測定点との結晶方位差の平均値で定義されるKAM(Karnel Average Misorientation)の方位差関数値、あるいは結晶粒における隣接測定点間の方位差の平均値で定義されるGAM(Grain Average Misorientation)の方位差関数値が用いられてもよい。方位差関数値は、結晶方位のずれを示すものであって、ミスオリエンテーションとも称され、一般に角度(deg.)で表される。

【0028】

図3(a)は、ODの方位差関数値を説明するための模式図、図3(b)はKAM、GAMの方位差関数値を説明するための模式図である。図3(a)において、ODの方位差関数値の演算に用いられる基準の測定点を符号「A」で示し、基準の測定点Aに対する各測定点の結晶方位差で定義されるODの方位差関数値を矢印で示す。一方、KAM、GAMの方位差関数値を演算する際には、基準の測定点は存在せず、具体的には図3(b)に示すように、或る測定点の方位差関数値は隣接する6つの測定点との結晶方位差の平均値で与えられる。

【0029】

上述したOD、KAM、およびGAMのいずれの方位差関数値を用いても、各測定点に対して値が決まる。しかし、KAMやGAMの方位差関数値は、隣接測定点との結晶方位差の平均値で定義されるため、空間上での測定するステップ間隔によって値が大きく変化してしまう。このため、例えば二つの分析結果同士を比較する場合には、同じ測定ステップ間隔を適用する必要があり、実際にき裂進展速度評価を行う際に、分析範囲や分析時間が制約される。

【0030】

一方で、本実施形態のODの方位差関数値は、基準となる測定点との結晶方位差で定義されるため、空間上での測定するステップ間隔によっては値の変化が定義上生じない。このため、例えば二つの異なる測定ステップ間隔を適用した分析結果同士を比較することができる。したがって、実際の評価において、必要に応じて測定ステップ間隔を調整することにより、広い範囲の評価を行ったり、短時間化したりするなど、柔軟に対応することが可能である。

【0031】

本実施形態では、方位差関数値は、基準の測定点と、当該基準の測定点と同一の結晶粒内におけるそれ以外の各測定点との結晶方位差として与えられる。すなわち、解析範囲が複数の結晶粒にまたがる場合には、基準の測定点は、結晶粒ごとに一つずつ存在する。これにより、結晶粒界における大きな結晶方位差の影響が除去される。なお、結晶粒界は、結晶方位の情報に基づいて認識され得る。この基準の測定点は、測定者が任意に選択して一義的に定めることが可能である。ここでは、一義的に決定される基準の測定点の結晶方位として、当該基準の測定点が含まれる結晶粒内における全測定点の平均結晶方位が用いられる。このようにすれば、簡単な計算で基準の測定点の結晶方位を求めることができ、処理時間が短縮される。あるいは、基準の測定点の結晶方位として、当該基準の測定点が含まれる結晶粒内において隣接する測定点との結晶方位差の平均値が最小となる測定点、すなわち方位差変化が最も小さい測定点の結晶方位が用いられてもよい。このようにすれば、方位差関数値が大きく表れる結果、感度がより良好となる可能性が高い。

【0032】

図2のステップS4では、情報処理装置3が、ステップS3で得られた試料の平均方位差関数値をマスターカーブと比較する。このマスターカーブは、評価対象の試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が明らかになっている他の試料について、評価対象の試料と同等の条件下でEBSP法による分析(測定および解析)を行って作成されるものであり、き裂進展速度と平均方位差関数値との相関関係を示すものである。

【0033】

ここで、マスターカーブの作成方法について説明する。図4は、き裂進展試験に用いた供試材の化学成分を示す図表である。この供試材は、熱間加工により成型された鍛造材である。供試材からCT試験片(コンパクト引張標準試験片)を採取し、このCT試験片を試料として使用して予めき裂進展試験を実施した。き裂進展試験として、破断試験と2条件の中断試験を実施した。図5は、き裂進展試験の結果を示す図である。こうして、き裂進展速度が既知の試料を得ることができる。次いで、負荷を中断した試料について、EBSP法による分析を実施し、き裂の先端周辺の方位差関数値を解析して、平均方位差関数値を評価パラメータとして得た。なお、図5において、○は破断試験でのき裂進展についての結果、△は中断試験でのき裂進展についての結果、□はもう一つの中断試験でのき裂進展についての結果をプロットしたものである。

【0034】

図6は、試料として使用されたCT試験片におけるき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。ここでは、結晶粒内の平均結晶方位との差で与えられる方位差関数値を用いた。図6において、方位差関数値(ミスオリエンテーション)は、き裂以外の部分において色の濃淡で表されており、明るい部分は方位差関数値が大きい部分であることを示す(図8においても同様)。解析の範囲は、き裂の先端P0から当該き裂に沿って起点側に向かう方向であるき裂発生方向に500μm以内(横方向解析範囲:Y)であって、当該き裂からき裂発生方向と垂直な方向に500μm以内(縦方向解析範囲:T)とした。また、き裂の先端からき裂発生側(起点側)のいくつかの点(例えば図中P1、P2)についても、過去にき裂の先端であったことを踏まえてき裂の先端と仮定し、同様の解析を行った。なお、き裂の先端と仮定された点のき裂進展速度は、試験の際に得られるき裂長さとき裂進展速度との関係から推定した。試験は荷重一定で行われることからき裂の進展に伴ってき裂進展速度が速くなるが、これに対応して、結晶方位のずれが発生している幅も広くなっていることがわかる。

【0035】

図7は、平均方位差関数値とき裂進展速度との相関関係を示す図であり、マスターカーブとして使用されるものである。なお、かかる相関関係は、図7に示すようなグラフに限定されるものではなく、例えばテーブルや数式で表されてもよい。図7に示すように、KAM、GAMによる平均方位差関数値もき裂進展速度との相関関係が得られているが、▲で示されるODによる平均方位差関数値が最も値の変化が大きい(図7におけるグラフの傾きが大きい)ため、き裂進展速度に対する感度が良いことがわかる。

【0036】

図2のステップS5では、情報処理装置3が、評価対象の試料の平均方位差関数値に相当するき裂進展速度を、マスターカーブから読み取る。すなわち、マスターカーブを参照することによって、評価対象の試料の分析の結果得られた平均方位差関数値から、当該試料のき裂進展速度が演算される。また、き裂の限界長さに至るまでの残された繰返し数が演算される。こうして、試料のき裂進展速度、および余寿命を評価することが可能となる。評価結果は、例えば表示部33に出力される。

【0037】

図8は、実機で使用された高温部品に発生したき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。例えば図8の例において、縦方向解析範囲Tを500μm以内、横方向解析範囲Yを500μm以内とした場合のき裂の先端周辺の平均方位差関数値は、0.75deg.であった。この平均方位差関数値(0.75deg.)に相当するき裂進展速度を図7に示すマスターカーブから読み取ると、この部位のき裂進展速度は1.0×10−6(m/cycle)と推定することができる。

【0038】

次に、き劣の先端から一定距離の領域の平均方位差関数値とき劣進展速度との相関関係を調査した結果についてさらに詳しく説明する。調査結果によれば、方位差関数値の平均値を取る領域、すなわち解析の範囲を適正化すれば、き劣の先端から一定距離の領域の平均方位差関数値と、き劣進展速度との間に、より良好な相関関係が得られることがわかった。具体的には、解析の範囲は、き裂の先端から当該き裂に沿って起点側に向かう方向であるき裂発生方向に100〜500μm以内(横方向解析範囲)であって、当該き裂から前記き裂発生方向と垂直な方向に100〜500μm以内(縦方向解析範囲)であることが望ましい。つまり、横方向解析範囲が100μmよりも短いとバラツキが大きくなり、500μmよりも長くなると実際のき裂進展速度よりも、き裂がより短かった際のき裂進展速度に近づくことになり、誤差が大きくなる。また、縦方向解析範囲が500μmよりも長くなると感度が悪くなり、100μmよりも短いとバラツキが大きくなるとともに、き裂進展速度が大きくなっても、方位差関数値の増加が飽和してしまうために、き裂の先端から一定距離の領域の平均方位差関数値と、き裂進展速度との間に良好な相関関係が得られなくなる。

【0039】

なお、縦方向解析範囲は、き裂の上側および下側(き裂を挟む両側)のうちのいずれか一方の側に適用され得る。一般に、縦方向解析範囲を上側に設定した場合と、下側に設定した場合との平均方位差関数値は同等だからである。但し、両側を解析してその平均値が使用されてもよい。

【0040】

以上述べたように、本実施形態では、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位がEBSP法により測定され(S2)、所定の範囲内において各測定点の結晶方位のずれを示す方位差関数値を解析することにより試料の評価パラメータが得られる(S3)。そして、上記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、上記解析の結果得られた試料の評価パラメータから、当該試料のき裂進展速度および余寿命が評価される(S4、S5)。

【0041】

このように本実施形態によれば、実機で使用した高温部品等を構成する金属材料に発生したき裂の先端周辺についてEBSP法を用いて解析することにより、金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価することが可能になる。

【0042】

本発明は、上述した実施形態のみに限定されるものではなく、特許請求の範囲内において、種々改変することができる。

【0043】

例えば、上述した実施形態において、金属材料のき裂進展速度評価方法は、測定者等が試料を準備した後には、き裂進展速度評価装置1によって実行される場合について説明したが、本発明はこれに限定されるものではなく、例えばマスターカーブを描いた図面を用いて解析の結果得られた評価パラメータから測定者がき裂進展速度を求めることなど、測定者等によってさらに他の部分が実行されてもよい。

【0044】

また、上述した実施形態では、方位差関数値の平均値が評価パラメータとして用いられているが、本発明はこれに限定されるものではなく、例えば方位差関数値の広がりの程度を表す半値幅等の指標が評価パラメータとして用いられ得る。この場合の半値幅は、方位差関数値の最大値の半分の値を取るところのき裂からのき裂発生方向と垂直な方向の距離とされ得る。

【符号の説明】

【0045】

1 き裂進展速度評価装置

2 EBSP装置(測定手段)

3 情報処理装置

31 データ処理部(解析手段および評価手段)

32 記憶部(記憶手段)

33 表示部

34 入力装置

x 解析範囲

【技術分野】

【0001】

本発明は、金属材料のき裂進展速度評価方法および装置に関し、特に、ガスタービン部品等を構成する金属材料のき裂進展速度評価方法および装置に関する。

【背景技術】

【0002】

ガスタービンや蒸気タービンの部品を構成する金属材料は、高い温度と応力に繰り返し曝されるため、疲労損傷を受ける場合があり、かかる損傷が進行するとき裂(クラック)が発生して進展する。多くの静止体部品は、き裂を許容しているが、き裂が過度に進展するとその部品が破壊に至るため、き裂の限界長さを規定する必要がある。

【0003】

き裂が発生してから限界長さに至るまでの熱サイクル数を推定する上で、き裂進展速度は極めて重要である。このき裂進展速度は、き裂先端の応力状態を示す応力拡大係数に依存することが知られている。応力拡大係数は、部品の形状と部品が曝される温度環境および応力が分かれば、有限要素法による計算によって算出され得る。

【0004】

したがって、き裂進展試験を行うことにより応力拡大係数とき裂進展速度との関係を予め調査しておけば、破壊試験やレプリカを用いた調査においてき裂の長さや形状を評価して有限要素法によって応力拡大係数を求めることにより、き劣進展速度を評価することが可能である。

【0005】

しかし、ガスタービンや蒸気タービンにおける高温に曝される部品(以下、「高温部品」という。)は複雑な温度分布を示し、しかも、表面の酸化や肌荒れにより熱伝達係数が変化することから、これらの部品の温度分布の高精度な評価は困難である。また、熱応力は温度分布に由来することから、熱応力の高精度な評価も困難である。さらに、応力と温度の双方が高い部位ではクリープ変形により応力が緩和されるが、応力緩和現象は複雑であり、その高精度な予測は困難である。これらの理由から、有限要素法を用いて、高温部品の実環境におけるき劣進展速度を高精度に予測することは困難であるという問題があった。

【0006】

一方、金属材料の微小領域の損傷評価方法として、電子後方散乱回折像(EBSP:Electron Back-Scattering (diffraction) Pattern)法が知られている(例えば、特許文献1〜3等参照)。EBSP法は、試料に電子線を照射することで得られる菊池線を解析し、電子線を照射した部位の結晶の方向を示す結晶方位を解析する手法であり、多結晶材の結晶粒の方位解析に用いられてきた。電子線の照射は、SEM(走査電子顕微鏡)を用いて行われるが、高分解能のSEMを用いることにより結晶方位の微視的な分布を計測することが可能であるため、結晶方位のずれから、溶接後の残留応力、クリープ損傷および疲労損傷を評価する試みがなされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−248390号公報

【特許文献2】特開2005−24389号公報

【特許文献3】特開2005−249681号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来のEBSP法による分析を用いた技術は、クリープ損傷や疲労損傷の評価を対象としているが、き裂進展の評価については何ら考慮していない。このため当該技術は、上述した高温部品の実環境におけるき裂進展速度を高精度に予測することは困難であるという課題の解決を提供するものではない。

【0009】

本発明は、上記課題に鑑みてなされたものであり、金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、き裂が発生した金属材料について詳細なEBSP法による分析を実施し、上述の課題を解決する発明に至った。

【0011】

すなわち、上記目的を達成すべく、本発明に係る金属材料のき裂進展速度評価方法は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定ステップと、各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析ステップと、前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析ステップにおける解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価ステップと、を有することを特徴とする。

【0012】

また、上記目的を達成すべく、本発明に係る金属材料のき裂進展速度評価装置は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定手段と、各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析手段と、前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を記憶する記憶手段と、前記記憶手段に記憶されている前記き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析手段による解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価手段と、を有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係る金属材料のき裂進展速度評価装置の概略構成を示すブロック図である。

【図2】金属材料のき裂進展速度評価方法の手順を示すフローチャートである。

【図3】(a)は、ODの方位差関数値を説明するための模式図、(b)はKAM、GAMの方位差関数値を説明するための模式図である。

【図4】き裂進展試験に用いた供試材の化学成分を示す図表である。

【図5】き裂進展試験の結果を示す図である。

【図6】試料として使用されたCT試験片におけるき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。

【図7】平均方位差関数値とき裂進展速度との相関関係を示す図である。

【図8】実機で使用された高温部品に発生したき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について添付図面を参照して説明する。

図1は、本発明の一実施形態に係る金属材料のき裂進展速度評価装置1の概略構成を示すブロック図である。

【0016】

図1に示すように、き裂進展速度評価装置1は、EBSP装置2と、情報処理装置3とを備えており、これらは相互に通信可能にケーブル4で接続されている。

【0017】

EBSP装置2は、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像(EBSP)法により測定する。このEBSP装置2は、走査電子顕微鏡(SEM)を備えて構成されており、試料の組織観察を行ったうえで、任意の視野について所定のステップ間隔で測定を行うことができる。測定の結果得られた結晶方位の情報は、情報処理装置3に送出される。

【0018】

情報処理装置3は、データ処理部31、記憶部32、表示部33、および入力装置34を有している。情報処理装置3としては、例えば一般的なPC(パーソナルコンピュータ)が使用され得る。

【0019】

データ処理部31はCPUを含んでおり、プログラムにしたがって上記各部の制御や各種の演算処理等を行う。本実施形態では、データ処理部31は、EBSP装置2から受信した結晶方位の情報に基づいて、各測定点の結晶方位のずれを示す方位差関数値を解析して試料の評価パラメータを得る。

【0020】

また、データ処理部31は、上記解析の対象と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を示すマスターカーブを参照することによって、上記解析の結果得られた試料の評価パラメータから、当該試料のき裂進展速度を演算する。ここで、き裂進展速度は、1サイクル当たりのき裂の進展長さであり、余寿命は、き裂の限界長さに至るまでの残された繰返し数(または時間)である。

【0021】

記憶部32は、予め各種プログラムやデータを格納しておくROMと、作業領域として一時的にプログラムやデータを記憶するRAMと、各種プログラムやデータを格納し、さらにデータ処理により得られた結果等を保存するために使用されるハードディスクとを有している。本実施形態では、記憶部32のハードディスクには、前述したマスターカーブのデータが保存される。

【0022】

表示部33は、LCD等のディスプレイであり、データ処理部31による演算結果等の各種の情報を表示する。入力装置34は、キーボードやマウス等を含み、き裂進展速度評価に関する指令等の各種の入力を行うために使用される。

【0023】

図2は、本実施形態に係る金属材料のき裂進展速度評価方法の手順を示すフローチャートである。このフローチャートにしたがって、本実施形態についてさらに詳細に説明する。

【0024】

ステップS1では、測定者が試料の準備を行う。すなわち、まず評価対象となる金属材料の試料が採取され、EBSP法による分析に適した表面状態となるように準備される。ここで、機械的研磨、電解研磨等の一般的な手法を用いることにより、EBSP法による分析用の試料を作成することが可能である。但し、その際には、試料準備によって生じ得る表面状態の差異(変化)を最小限にとどめるように、一定条件下で試料の作成を行うことが望ましい。

【0025】

ステップS2では、EBSP装置2が、試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位をEBSP法により測定する。すなわち、EBSP装置2により試料の測定が実施され、これによって、試料の結晶方位差や結晶粒径の解析に必要な結晶方位の情報が採取される。

【0026】

ステップS3では、情報処理装置3が、各測定点の結晶方位のずれを示す方位差関数値を解析して、試料の評価パラメータを算出する。ここでは具体的には、方位差関数値の平均値(以下、「平均方位差関数値」という。)が評価パラメータとして得られる。このようにすれば、き裂進展速度との相関関係をより明りょうにすることができる。方位差関数値の解析は、EBSP法による測定によって得られた結晶方位の情報に基づいて行われる。

【0027】

本実施形態では、基準の測定点に対する各測定点の結晶方位差で定義されるOD(Orientation Distribution)の方位差関数値が用いられる。但し、任意の測定点における隣接測定点との結晶方位差の平均値で定義されるKAM(Karnel Average Misorientation)の方位差関数値、あるいは結晶粒における隣接測定点間の方位差の平均値で定義されるGAM(Grain Average Misorientation)の方位差関数値が用いられてもよい。方位差関数値は、結晶方位のずれを示すものであって、ミスオリエンテーションとも称され、一般に角度(deg.)で表される。

【0028】

図3(a)は、ODの方位差関数値を説明するための模式図、図3(b)はKAM、GAMの方位差関数値を説明するための模式図である。図3(a)において、ODの方位差関数値の演算に用いられる基準の測定点を符号「A」で示し、基準の測定点Aに対する各測定点の結晶方位差で定義されるODの方位差関数値を矢印で示す。一方、KAM、GAMの方位差関数値を演算する際には、基準の測定点は存在せず、具体的には図3(b)に示すように、或る測定点の方位差関数値は隣接する6つの測定点との結晶方位差の平均値で与えられる。

【0029】

上述したOD、KAM、およびGAMのいずれの方位差関数値を用いても、各測定点に対して値が決まる。しかし、KAMやGAMの方位差関数値は、隣接測定点との結晶方位差の平均値で定義されるため、空間上での測定するステップ間隔によって値が大きく変化してしまう。このため、例えば二つの分析結果同士を比較する場合には、同じ測定ステップ間隔を適用する必要があり、実際にき裂進展速度評価を行う際に、分析範囲や分析時間が制約される。

【0030】

一方で、本実施形態のODの方位差関数値は、基準となる測定点との結晶方位差で定義されるため、空間上での測定するステップ間隔によっては値の変化が定義上生じない。このため、例えば二つの異なる測定ステップ間隔を適用した分析結果同士を比較することができる。したがって、実際の評価において、必要に応じて測定ステップ間隔を調整することにより、広い範囲の評価を行ったり、短時間化したりするなど、柔軟に対応することが可能である。

【0031】

本実施形態では、方位差関数値は、基準の測定点と、当該基準の測定点と同一の結晶粒内におけるそれ以外の各測定点との結晶方位差として与えられる。すなわち、解析範囲が複数の結晶粒にまたがる場合には、基準の測定点は、結晶粒ごとに一つずつ存在する。これにより、結晶粒界における大きな結晶方位差の影響が除去される。なお、結晶粒界は、結晶方位の情報に基づいて認識され得る。この基準の測定点は、測定者が任意に選択して一義的に定めることが可能である。ここでは、一義的に決定される基準の測定点の結晶方位として、当該基準の測定点が含まれる結晶粒内における全測定点の平均結晶方位が用いられる。このようにすれば、簡単な計算で基準の測定点の結晶方位を求めることができ、処理時間が短縮される。あるいは、基準の測定点の結晶方位として、当該基準の測定点が含まれる結晶粒内において隣接する測定点との結晶方位差の平均値が最小となる測定点、すなわち方位差変化が最も小さい測定点の結晶方位が用いられてもよい。このようにすれば、方位差関数値が大きく表れる結果、感度がより良好となる可能性が高い。

【0032】

図2のステップS4では、情報処理装置3が、ステップS3で得られた試料の平均方位差関数値をマスターカーブと比較する。このマスターカーブは、評価対象の試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が明らかになっている他の試料について、評価対象の試料と同等の条件下でEBSP法による分析(測定および解析)を行って作成されるものであり、き裂進展速度と平均方位差関数値との相関関係を示すものである。

【0033】

ここで、マスターカーブの作成方法について説明する。図4は、き裂進展試験に用いた供試材の化学成分を示す図表である。この供試材は、熱間加工により成型された鍛造材である。供試材からCT試験片(コンパクト引張標準試験片)を採取し、このCT試験片を試料として使用して予めき裂進展試験を実施した。き裂進展試験として、破断試験と2条件の中断試験を実施した。図5は、き裂進展試験の結果を示す図である。こうして、き裂進展速度が既知の試料を得ることができる。次いで、負荷を中断した試料について、EBSP法による分析を実施し、き裂の先端周辺の方位差関数値を解析して、平均方位差関数値を評価パラメータとして得た。なお、図5において、○は破断試験でのき裂進展についての結果、△は中断試験でのき裂進展についての結果、□はもう一つの中断試験でのき裂進展についての結果をプロットしたものである。

【0034】

図6は、試料として使用されたCT試験片におけるき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。ここでは、結晶粒内の平均結晶方位との差で与えられる方位差関数値を用いた。図6において、方位差関数値(ミスオリエンテーション)は、き裂以外の部分において色の濃淡で表されており、明るい部分は方位差関数値が大きい部分であることを示す(図8においても同様)。解析の範囲は、き裂の先端P0から当該き裂に沿って起点側に向かう方向であるき裂発生方向に500μm以内(横方向解析範囲:Y)であって、当該き裂からき裂発生方向と垂直な方向に500μm以内(縦方向解析範囲:T)とした。また、き裂の先端からき裂発生側(起点側)のいくつかの点(例えば図中P1、P2)についても、過去にき裂の先端であったことを踏まえてき裂の先端と仮定し、同様の解析を行った。なお、き裂の先端と仮定された点のき裂進展速度は、試験の際に得られるき裂長さとき裂進展速度との関係から推定した。試験は荷重一定で行われることからき裂の進展に伴ってき裂進展速度が速くなるが、これに対応して、結晶方位のずれが発生している幅も広くなっていることがわかる。

【0035】

図7は、平均方位差関数値とき裂進展速度との相関関係を示す図であり、マスターカーブとして使用されるものである。なお、かかる相関関係は、図7に示すようなグラフに限定されるものではなく、例えばテーブルや数式で表されてもよい。図7に示すように、KAM、GAMによる平均方位差関数値もき裂進展速度との相関関係が得られているが、▲で示されるODによる平均方位差関数値が最も値の変化が大きい(図7におけるグラフの傾きが大きい)ため、き裂進展速度に対する感度が良いことがわかる。

【0036】

図2のステップS5では、情報処理装置3が、評価対象の試料の平均方位差関数値に相当するき裂進展速度を、マスターカーブから読み取る。すなわち、マスターカーブを参照することによって、評価対象の試料の分析の結果得られた平均方位差関数値から、当該試料のき裂進展速度が演算される。また、き裂の限界長さに至るまでの残された繰返し数が演算される。こうして、試料のき裂進展速度、および余寿命を評価することが可能となる。評価結果は、例えば表示部33に出力される。

【0037】

図8は、実機で使用された高温部品に発生したき裂の先端周辺について、EBSP法による分析を行った結果であり、ODの方位差関数値の分布の一例を示す図である。例えば図8の例において、縦方向解析範囲Tを500μm以内、横方向解析範囲Yを500μm以内とした場合のき裂の先端周辺の平均方位差関数値は、0.75deg.であった。この平均方位差関数値(0.75deg.)に相当するき裂進展速度を図7に示すマスターカーブから読み取ると、この部位のき裂進展速度は1.0×10−6(m/cycle)と推定することができる。

【0038】

次に、き劣の先端から一定距離の領域の平均方位差関数値とき劣進展速度との相関関係を調査した結果についてさらに詳しく説明する。調査結果によれば、方位差関数値の平均値を取る領域、すなわち解析の範囲を適正化すれば、き劣の先端から一定距離の領域の平均方位差関数値と、き劣進展速度との間に、より良好な相関関係が得られることがわかった。具体的には、解析の範囲は、き裂の先端から当該き裂に沿って起点側に向かう方向であるき裂発生方向に100〜500μm以内(横方向解析範囲)であって、当該き裂から前記き裂発生方向と垂直な方向に100〜500μm以内(縦方向解析範囲)であることが望ましい。つまり、横方向解析範囲が100μmよりも短いとバラツキが大きくなり、500μmよりも長くなると実際のき裂進展速度よりも、き裂がより短かった際のき裂進展速度に近づくことになり、誤差が大きくなる。また、縦方向解析範囲が500μmよりも長くなると感度が悪くなり、100μmよりも短いとバラツキが大きくなるとともに、き裂進展速度が大きくなっても、方位差関数値の増加が飽和してしまうために、き裂の先端から一定距離の領域の平均方位差関数値と、き裂進展速度との間に良好な相関関係が得られなくなる。

【0039】

なお、縦方向解析範囲は、き裂の上側および下側(き裂を挟む両側)のうちのいずれか一方の側に適用され得る。一般に、縦方向解析範囲を上側に設定した場合と、下側に設定した場合との平均方位差関数値は同等だからである。但し、両側を解析してその平均値が使用されてもよい。

【0040】

以上述べたように、本実施形態では、金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位がEBSP法により測定され(S2)、所定の範囲内において各測定点の結晶方位のずれを示す方位差関数値を解析することにより試料の評価パラメータが得られる(S3)。そして、上記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、上記解析の結果得られた試料の評価パラメータから、当該試料のき裂進展速度および余寿命が評価される(S4、S5)。

【0041】

このように本実施形態によれば、実機で使用した高温部品等を構成する金属材料に発生したき裂の先端周辺についてEBSP法を用いて解析することにより、金属材料のき裂進展速度を高精度に評価し、ひいては余寿命を評価することが可能になる。

【0042】

本発明は、上述した実施形態のみに限定されるものではなく、特許請求の範囲内において、種々改変することができる。

【0043】

例えば、上述した実施形態において、金属材料のき裂進展速度評価方法は、測定者等が試料を準備した後には、き裂進展速度評価装置1によって実行される場合について説明したが、本発明はこれに限定されるものではなく、例えばマスターカーブを描いた図面を用いて解析の結果得られた評価パラメータから測定者がき裂進展速度を求めることなど、測定者等によってさらに他の部分が実行されてもよい。

【0044】

また、上述した実施形態では、方位差関数値の平均値が評価パラメータとして用いられているが、本発明はこれに限定されるものではなく、例えば方位差関数値の広がりの程度を表す半値幅等の指標が評価パラメータとして用いられ得る。この場合の半値幅は、方位差関数値の最大値の半分の値を取るところのき裂からのき裂発生方向と垂直な方向の距離とされ得る。

【符号の説明】

【0045】

1 き裂進展速度評価装置

2 EBSP装置(測定手段)

3 情報処理装置

31 データ処理部(解析手段および評価手段)

32 記憶部(記憶手段)

33 表示部

34 入力装置

x 解析範囲

【特許請求の範囲】

【請求項1】

金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定ステップと、

各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析ステップと、

前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析ステップにおける解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価ステップと、

を有することを特徴とする金属材料のき裂進展速度評価方法。

【請求項2】

前記方位差関数値を解析して得られる評価パラメータは、前記方位差関数値の平均値であることを特徴とする請求項1に記載の金属材料のき裂進展速度評価方法。

【請求項3】

前記解析の範囲は、前記き裂の先端から当該き裂に沿って起点側に向かう方向であるき裂発生方向に100〜500μm以内であって、当該き裂から前記き裂発生方向と垂直な方向に100〜500μm以内であることを特徴とする請求項1または2に記載の金属材料のき裂進展速度評価方法。

【請求項4】

前記方位差関数値は、前記複数の測定点のうちの基準の測定点に対する各測定点の結晶方位差で定義されることを特徴とする請求項1〜3のいずれか一項に記載の金属材料のき裂進展速度評価方法。

【請求項5】

前記方位差関数値は、基準の測定点と、当該基準の測定点と同一の結晶粒内におけるそれ以外の各測定点との結晶方位差として与えられることを特徴とする請求項4に記載の金属材料のき裂進展速度評価方法。

【請求項6】

前記基準の測定点の結晶方位として、当該基準の測定点が含まれる結晶粒内における全測定点の平均結晶方位が用いられることを特徴とする請求項5に記載の金属材料のき裂進展速度評価方法。

【請求項7】

金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定手段と、

各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析手段と、

前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を記憶する記憶手段と、

前記記憶手段に記憶されている前記き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析手段による解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価手段と、

を有することを特徴とする金属材料のき裂進展速度評価装置。

【請求項1】

金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定ステップと、

各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析ステップと、

前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析ステップにおける解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価ステップと、

を有することを特徴とする金属材料のき裂進展速度評価方法。

【請求項2】

前記方位差関数値を解析して得られる評価パラメータは、前記方位差関数値の平均値であることを特徴とする請求項1に記載の金属材料のき裂進展速度評価方法。

【請求項3】

前記解析の範囲は、前記き裂の先端から当該き裂に沿って起点側に向かう方向であるき裂発生方向に100〜500μm以内であって、当該き裂から前記き裂発生方向と垂直な方向に100〜500μm以内であることを特徴とする請求項1または2に記載の金属材料のき裂進展速度評価方法。

【請求項4】

前記方位差関数値は、前記複数の測定点のうちの基準の測定点に対する各測定点の結晶方位差で定義されることを特徴とする請求項1〜3のいずれか一項に記載の金属材料のき裂進展速度評価方法。

【請求項5】

前記方位差関数値は、基準の測定点と、当該基準の測定点と同一の結晶粒内におけるそれ以外の各測定点との結晶方位差として与えられることを特徴とする請求項4に記載の金属材料のき裂進展速度評価方法。

【請求項6】

前記基準の測定点の結晶方位として、当該基準の測定点が含まれる結晶粒内における全測定点の平均結晶方位が用いられることを特徴とする請求項5に記載の金属材料のき裂進展速度評価方法。

【請求項7】

金属材料の試料におけるき裂の先端を含む領域内の複数の測定点の結晶方位を電子後方散乱回折像法により測定する測定手段と、

各測定点の結晶方位のずれを示す方位差関数値を解析して前記試料の評価パラメータを得る解析手段と、

前記試料と同種の金属材料から形成され予めき裂進展試験を実施することによりき裂進展速度が既知の他の試料を用いて取得しておいた、き裂進展速度および評価パラメータの相関関係を記憶する記憶手段と、

前記記憶手段に記憶されている前記き裂進展速度および評価パラメータの相関関係を参照することによって、前記解析手段による解析の結果得られた前記試料の評価パラメータから、当該試料のき裂進展速度を評価する評価手段と、

を有することを特徴とする金属材料のき裂進展速度評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【図8】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【図8】

【公開番号】特開2012−73126(P2012−73126A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−218447(P2010−218447)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000164438)九州電力株式会社 (245)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000164438)九州電力株式会社 (245)

【Fターム(参考)】

[ Back to top ]