金属材料の応力腐食割れ発生寿命評価方法及び腐食水環境下で使用される構造物の検査計画策定システム

【課題】腐食環境下で使用される構造物を構成する金属材料に対して、応力腐食割れ(SCC)が発生するまでの寿命を定量的に評価できる方法を提供する。

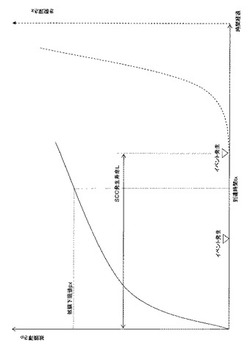

【解決手段】金属材料がSCC発生感受性を示す表面酸化皮膜厚さの下限値pxを設定する。図示実線で示す表面酸化皮膜の時間依存性から、酸化皮膜厚さpが、下限値pxに到達するまでの時間txを求める。

次に、表面酸化被膜の破壊要因となるイベントを想定する。イベントが到達時間tx後に発生する場合、酸化被膜破壊から母材の腐食が進行しSCC発生の可能性がある。母材腐食によるSCC進行を図示破線で示す。そこで、SCC発生可能性の有無を検討し、その結果、SCC発生可能性有と判断すると、イベント発生時をSCC発生寿命Lと評価する。

【解決手段】金属材料がSCC発生感受性を示す表面酸化皮膜厚さの下限値pxを設定する。図示実線で示す表面酸化皮膜の時間依存性から、酸化皮膜厚さpが、下限値pxに到達するまでの時間txを求める。

次に、表面酸化被膜の破壊要因となるイベントを想定する。イベントが到達時間tx後に発生する場合、酸化被膜破壊から母材の腐食が進行しSCC発生の可能性がある。母材腐食によるSCC進行を図示破線で示す。そこで、SCC発生可能性の有無を検討し、その結果、SCC発生可能性有と判断すると、イベント発生時をSCC発生寿命Lと評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食環境下で使用される構造物を構成する金属材料の応力腐食割れ(SCC)の発生寿命評価方法及び検査計画策定システムに係り、特に、高温水環境を有する発電プラントに適用するのに好適なSCC発生寿命評価方法および及び検査計画策定システムに関する。

【背景技術】

【0002】

発電プラントは高い稼働率で長期間運転されることが望ましい。発電プラントを安全かつ高い稼働率で長期間運転するためには、発電プラント構造物に対して適切な時期に検査を行い、予防保全、的確なメンテナンスおよび機器交換を行うことが必要であり、検査等は発電プラントの構造物に対する高精度な寿命評価方法に基づいて行われることが望ましい。特に高温水環境を有する発電プラント損傷の主要な要因の一つである、構造物の金属材料に発生する応力腐食割れ(以下SCC)に対しては、定期検査以外で日常的に状態をモニタリングすることが難しいことと、発生した場合の影響が大きいことから、検査および対策の必要性を明確にし、未然に的確な予防保全を実施する必要がある。そのため、SCC発生寿命を高精度かつ定量的に予測する寿命評価技術開発が不可欠であると指摘されてきた。

【0003】

発電プラント構造物を構成する金属材料に対するSCCの診断は定期検査における目視判断や非破壊検査等に依存している。しかし、SCCの目視判断や非破壊検査等による検査は時間がかかり、定期検査の際に、すべての部位を検査するのは非効率的である。したがって、SCCを発生する可能性の有無を事前に判断することで、検査の必要な部位を効率的に特定することが望ましい。

【0004】

SCC発生寿命評価方法に関する従来技術として、実験室でのSCC発生加速試験と実環境におけるSCC発生寿命分布は同じ指数分布モデルに近似できることを前提に、SCC発生に影響を及ぼす材料・環境・応力の要因に対して加速試験の結果から各々のSCC発生加速因子に対する裕度評価が進められてきた。例えば、特許文献1では、寿命を評価したい構造物と同様の環境に、構造物に使用されている金属材料を所定の負荷応力をかけて複数個浸漬してSCC発生加速試験を行う。その結果から、SCC発生加速試験における金属材料の最小SCC発生寿命を求め、実験室的に求めた応力裕度及び鋭敏化裕度と、実機の推定応力と推定鋭敏化度の関係から、実機のSCC発生寿命を推定している。

【0005】

また、特許文献2には、金属材料表面の皮膜中のボイドが移動して集合することで皮膜が破壊した箇所でSCCが発生するメカニズムを前提に、皮膜中のボイド移動速度を監視して、予め取得した皮膜中のボイド移動速度と応力腐食割れ発生確率の関係から、当該部材のSCC発生確率を求める方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−297181号公報

【特許文献2】特開2009−008550号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来技術では以下のような課題がある。

【0008】

特許文献1では、寿命を評価したい構造物と同様の環境での金属材料に対するSCC発生加速試験でのSCC発生寿命から、実機でのSCC発生寿命を求めている。そのためには実験室での試験データの拡充が不可欠であり、SCC発生試験に長時間が必要である。特に、近年、より優れた耐SCC特性を有する改良材料が研究・開発されており、このような高耐食材のSCC発生試験には更に時間が必要である。

【0009】

また、加速条件下でのSCC発生寿命に加速要因係数を乗ずることにより、実機でのSCC発生寿命を求めており、SCC発生寿命を律速する要因とメカニズムが考慮されていないため、構造物の当該部位に対する真に定量的なSCC発生寿命を評価することができない。

【0010】

特許文献2では、SCCの起点となる皮膜割れの発生を予測・検知して、当該部位のSCC発生確率を求めるものであり、定量的なSCC発生寿命を予測するものではない。また、SCC発生寿命を律速する要因とメカニズムが、本願発明者が新たに見出した知見(実施形態にて詳述)と異なる。

【0011】

本発明の目的は、腐食環境下で使用される構造物を構成する金属材料に対して、応力腐食割れ(SCC)が発生するまでの寿命を定量的に評価できる方法を提供することにある。

【課題を解決するための手段】

【0012】

(1)上記目的を達成するために、本発明は、 腐食水環境下で使用される構造物を構成する金属材料の応力腐食割れ(以下SCC)発生寿命評価方法であって、前記金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を求める下限値取得ステップと、前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得ステップと、前記構造物の運転履歴および運転計画に基づき、表面酸化皮膜の破壊要因となるイベントであって、前記下限値到達後に発生するイベントを想定し、SCC発生可能性の有無を前記構造物の各部位ごとに検討するSCC発生可能性検討ステップとを有し、前記SCC発生可能性検討ステップにおいて、SCC発生可能性有と判断する部位に対し、前記イベント発生時を当該部位のSCC発生寿命と評価するものとする。

【0013】

このような構成により、腐食環境下で使用される構造物を構成する金属材料に対して、応力腐食割れ(SCC)が発生するまでの寿命を定量的に評価できる。

【0014】

本発明は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目するものであり、時間軸の概念から切り離される。このため、時間軸の概念に基づく従来技術に比べて、短時間でSCC発生寿命を評価できる。

【0015】

さらに、下限値到達時間を求めることにより、下限値到達時間後に発生するイベントを想定できる。たとえば、部位ごとに検査後再稼動時に各部位に負荷される動的ひずみを想定できる。これにより、SCC発生可能性の有無を各部位ごとに検討でき、SCC発生寿命を各部位ごとに評価できる。その結果、実機検査において優先的、重点的に検査する部位を特定でき、検査項数削減に寄与できる。

【0016】

(2)上記(1)において、好ましくは、前記下限値取得ステップは、前記金属材料と同一材料の試験片を加速条件環境中に浸漬し、被膜厚さの異なる複数の試験片を形成する浸漬試験と、前記浸漬した試験片に引張応力を負荷するSCC試験とを含み、SCC試験時のSCC発生の有無から表面酸化皮膜厚さの下限値を求めるものである。

【0017】

これにより、表面酸化皮膜厚さの下限値を求めることができる。

【0018】

(3)上記(2)において、好ましくは、前記SCC試験は、前記試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とを含むものとする。

【0019】

これにより、より確実にSCC試験ができる。

【0020】

(4)上記(1)において、好ましくは、前記下限値到達時間取得ステップは、前記金属材料と同一材料の試験片を実機条件環境中に浸漬して、表面酸化皮膜厚さの経時変化を求め、前記経時変化より、表面酸化皮膜厚さの成長予測式を求め、前記成長予測式より、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求めるものである。

【0021】

これにより、下限値到達時間を求めることができる。

【0022】

(5)上記(1)において、好ましくは、前記SCC発生可能性検討ステップにおいて想定するイベントは、前記構造物の稼働及び再稼動である。

【0023】

構造物の検査後の再稼動に伴う温度と圧力の上昇は、表面酸化皮膜の破壊要因となる。

【0024】

(6)上記目的を達成するために、本発明は、腐食水環境下で使用される構造物を構成する金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を設定する下限値設定手段と、前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得手段と、前記構造物の運転履歴、検査計画を含む運転計画および表面酸化皮膜の破壊要因となるイベント発生時の前記構造物の各部位ごとの特性を記憶する記憶手段と、前記イベントが前記下限値到達後に発生すると想定する場合に、SCC発生可能性を検討する部位を選択する検討部位選択手段と、前記検討部位選択手段により選択された部位がSCC発生可能性有と判断された場合、当該部位を実機検査する部位と特定する検査部位特定手段とを備えるものである。

【発明の効果】

【0025】

本発明によれば、腐食環境下で使用される金属材料に対して、SCCが発生するまでの寿命を定量的に評価できる。

【0026】

更に、本発明は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目するものであり、時間軸の概念から切り離される。このため、時間軸の概念に基づく従来技術と比較し、短時間でSCC発生寿命を評価できる。

【0027】

また、下限値到達時間を求めることにより、下限値到達時間後に発生するイベントを想定できる。たとえば、部位ごとに検査後再稼動時に各部位に負荷される動的ひずみを想定できる。これにより、SCC発生可能性の有無を各部位ごとに検討でき、SCC発生寿命を各部位ごとに評価できる。その結果、実機検査において優先的、重点的に検査する部位を特定でき、検査項数削減に寄与できる。

【0028】

本発明は、発明者が新たに見出したSCC発生寿命を律速する要因とメカニズムに基づくものであり、この点で従来技術と根本的に相違する。

【図面の簡単な説明】

【0029】

【図1】金属材料のSCC発生過程の模式図である。

【図2】SCC発生寿命評価の概念図である。

【図3】試験片の形状例を示す平面図と側面図である。

【図4】SCC試験装置の概略図である。

【図5】被膜厚さとSCC発生状況の関係を示す図である。

【図6】被膜厚さの経時変化を示す図である。

【図7】検査計画策定システムの機能ブロック図である。

【図8】被膜厚さと電位差の関係を示す図である(変形例)。

【発明を実施するための形態】

【0030】

以下、本発明の実施形態を図面を用いて説明する。

【0031】

〜SCC発生寿命を律速する要因とメカニズム〜

金属材料のSCC発生のメカニズムは完全に解明されているわけではないが、本願出願人は、SCC発生寿命を律速する要因およびメカニズムを検討し、新たな知見を見出した。

【0032】

図1に、金属材料のSCC発生過程の模式図を示す。腐食環境下にさらされた金属材料表面で酸化皮膜が成長する。種々の要因で皮膜の破壊によって、母材(金属材料)が環境中に露出する。ここで、皮膜が薄い場合には不動態化を阻害するほどの腐食環境は形成されず、母材は再び不動態化してSCC発生には至らない。一方、皮膜が厚い場合、皮膜割れ先端では、すきま効果により溶出イオンの拡散阻害や皮膜表面との酸素濃淡差により厳しい腐食環境が形成され、母材の局部腐食が進行する。このとき金属材料表面に引張応力が生じていれば、SCCを発生する。

【0033】

このSCC発生過程に基づけば、金属材料で構成される構造物の当該部位でSCCが発生するか否かを決定する要因は、酸化皮膜が破壊された後に皮膜割れ先端で形成される腐食環境であり、SCC発生には形成された皮膜割れがある程度以上の深さを持つ必要がある。そのため、SCC発生感受性を示す酸化皮膜の厚さには下限のしきい値(SCC発生下限値)が存在すると考えられる。

【0034】

そこで、本願出願人は、SCC発生感受性を示す表面酸化皮膜厚さの下限値に着目し、新たなSCC発生寿命評価方法を発明した。

【0035】

〜SCC発生寿命評価方法概略〜

本実施形態のSCC発生寿命評価方法は、以下の3つのステップから構成される。

(ステップ1)SCC発生感受性を示す表面酸化皮膜厚さの下限値を求める下限値取得ステップ

(ステップ2)表面酸化皮膜厚さが下限値に到達するまでの時間を求める下限値到達時間取得ステップ

(ステップ3)下限値到達後に表面酸化皮膜の破壊要因となるイベントを想定し、SCC発生可能性の有無を各部位ごとに検討するSCC発生可能性検討ステップ

図2に、SCC発生寿命評価の概念図を示す。まず、金属材料がSCC発生感受性を示す表面酸化皮膜厚さの下限値pxを設定する。図示実線で示す表面酸化皮膜の時間依存性から、酸化皮膜厚さpが、下限値pxに到達するまでの時間txを求める。

【0036】

次に、表面酸化被膜の破壊要因となるイベントを想定する。イベントが到達時間tx後に発生する場合、酸化被膜破壊から母材の腐食が進行しSCC発生の可能性がある。母材腐食によるSCC進行を図示破線で示す。そこで、SCC発生可能性の有無を検討し、その結果、SCC発生可能性有と判断すると、イベント発生時をSCC発生寿命Lと評価する。なお、イベントが到達時間tx前に発生する場合、イベントによるSCC発生可能性の有無を検討しなくてもよい。

【0037】

以下、ステップ1〜3について詳細に説明する。

【0038】

一例として、288℃、溶存酸素濃度0.2 ppmの環境中で運転されている発電プラントの構造物の溶接部におけるSCC発生寿命を評価する。

【0039】

〜試験片〜

発電プラントの金属材料としてSUS316L鋼を選定した。SUS316L鋼の組成を表1に示す。

【0040】

【表1】

【0041】

発電プラントを構成する金属材料と同一材料の試験片に対し、発電プラントの構造物の溶接部における状態を模擬するため、溶接による熱影響を想定して、620℃で24時間保持した後に室温(27℃)まで緩やかに炉冷する熱処理を施した。試験片は、図3に示した形状の単軸引張タイプの試験片(平行部寸法:長さ×幅×厚さ=20mm×3mm×2mm)に機械加工した後、溶接後の仕上げ加工による表面状態と残留応力を模擬するため、表面にグラインダ研削によって加工層を付与し、溶接によって付与される残留応力に相当する約300 MPaの引張残留応力を付与したものを試験に供した。

【0042】

〜ステップ1〜

発電プラントの冷却水環境を模擬した環境で、SUS316L鋼にSCCを発生する皮膜厚さの下限値を決定するため、表面の皮膜厚さの異なる金属材料を作製し、SCC試験を行った。

【0043】

表面酸化皮膜厚さの異なる試験片を用意するため、まず予浸漬として、試験片をオートクレーブ内で試験水に浸漬し、80気圧まで加圧することで沸騰を抑えながら、約3時間かけて288℃の試験温度まで昇温した後、発電プラントの冷却水の温度を模擬し、且つ酸化皮膜の成長を加速するため、288℃の純水中(水圧=80気圧、溶存酸素濃度=約8ppm(空気飽和条件))を選定した(加速条件)。各試験片は所定の予浸漬時間が経過した時点で試験片を取り出して、表面に形成した皮膜厚さを評価した。表2に、予浸漬時間及び予浸漬後に試験片表面に形成した表面酸化皮膜の厚さを示す。試験片に形成した酸化皮膜厚さは断面SEM(走査電子顕微鏡scanning electron microscopy)観察から、酸化皮膜と考えられる領域の面積を見積もり、被膜の長さで除した値を平均皮膜厚さとして求めた。断面SEM観察の際には、表面をエポキシ樹脂でコーティングして皮膜を保護した後、イオンミリングによって断面観察試験片を作製した。

【0044】

【表2】

【0045】

予浸漬が完了した試験片に対して、前記のSCC試験を実施した。試験環境としては、発電プラントの環境を模擬するため、288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)を選定した(実機条件)。

【0046】

ところで、発明者は、より短時間でSCCを進展させるSCC試験を提案しており(特願2010−227073)、このSCC試験をおこなった。SUS316L鋼のSCC発生を最大限加速するように、初期荷重336MPa、一定ひずみ速度8.3×10−8s−1、最大荷重384MPaを設定し、試験片に対して初期荷重を負荷した後に、一定ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、最大負荷荷重に到達した後に該最大負荷荷重を維持し続ける定荷重負荷過程とからなることを特徴とするSCC試験を2000時間実施した。

【0047】

図4に、SCC試験装置を示す。SCC試験装置1は、金属材料の試験片2を内蔵して腐食環境を提供する環境調整部(例えば、オートクレーブ3、ヒータ4、循環水入口5、循環水出口6等)と、試験片2に引張荷重を付与する荷重付与部(例えば、プルロッド7等)と、荷重付与部に接続され引張荷重を検知する荷重検知部(例えば、ロードセル8、ロードセルアンプ9等)と、試料片2のひずみを検出するひずみ検出部(例えば、ひずみ検出器10等)と、試験条件(例えば、最大負荷応力値、初期負荷応力値、ひずみ速度など)が入力され動的荷重負荷過程と定荷重負荷過程とを連続的に制御する引張試験制御部(例えば、制御装置11等)とを具備している。

【0048】

SCC試験終了後、試験片平行部の表面および断面をSEMで観察し、SCC発生の有無を評価した。観察結果に基づき、SCC試験後の各試験片のSCC発生状況とSCC試験開始時の皮膜厚さの推定値を図5に示す。予浸漬皮膜厚さが0.5μmを超えるとSCCが発生している。そのため、288℃、溶存酸素濃度0.2 ppmの環境中で運転されている発電プラントのSUS316L製構造物の溶接部におけるSCC発生皮膜厚さの下限値は0.5μmと見積もられた。なお、SCC発生下限皮膜厚さの値は、金属材料の組成および金属材料が曝されている環境の条件によって異なる。

【0049】

〜ステップ2〜

金属材料表面の酸化皮膜がSCC発生皮膜厚さの下限値に到達する時間を見積もるため、材料の表面状態毎に酸化皮膜の経時変化を予測する。試験片に対して、循環式オートクレーブ(東伸工業(株)製)を用いて、288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)条件(実機条件)で、最長2000hの浸漬試験を実施し、皮膜厚さの時間依存性を求めた。皮膜厚さの評価は、所定の時間浸漬した試験片を取り出して断面SEM観察を実施し、断面SEM観察の結果から酸化皮膜と考えられる領域の面積を見積もり、被膜長さで除して平均値を皮膜厚さとした。高温水中の酸化皮膜は対数則に従って成長するため、プロットした皮膜厚さの経時変化に対して式(1)に示す対数則でフィッティングして酸化皮膜成長の予測式を求め、予測式から下限皮膜厚さに到達するまでの時間を求めた。

p = Alog (Bt +1) 式(1)

p:酸化皮膜厚さ(μm) A、B:定数 t:高温水中浸漬時間(h)

図6に、試験結果をもとに288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)における酸化皮膜厚さの経時変化をプロットする。このプロットに対して、式(1)でフィッティングした結果を図中に破線で示す。フィッティングの結果から酸化皮膜成長の予測式は式(2)となった。

p = 0.054×log(0.24×t +1) 式(2)

式(2)に基づき、酸化皮膜が下限値0.5μmに到達するまでの時間を見積もった。その結果、288℃、溶存酸素濃度0.2ppmの環境中(実機条件)で運転されている発電プラントのSUS316L鋼製構造物の溶接部におけるSCC発生皮膜厚さの下限値到達時間は、約5.7×104時間(6.5年)と求められた。なお、SCC発生下限皮膜厚さ到達時間は、金属材料の組成および金属材料が曝されている環境の条件によって異なる。

【0050】

〜ステップ3〜

運転履歴および運転計画に基づき、下限値到達後に発生する表面酸化皮膜の破壊要因となるイベントを想定する。

【0051】

酸化皮膜を破壊しSCCが発生する要因となるイベントとして、発電プラントの再稼動に伴う温度と圧力の上昇によって構造物に負荷される動的なひずみを想定した。構造物に動的なひずみが付与された場合は、金属材料と表面酸化皮膜の延性の差から、金属材料のひずみに皮膜が追随できず、皮膜に割れや剥離を生じる可能性がある。

【0052】

発電プラントの再起動は、運転計画に基づき、下限値到達時間である約5.7×104時間(6.5年)後に行われる検査(連続運転時間 約6.1×104 時間)を想定した。

【0053】

まず、金属材料表面の皮膜厚さ0.51μmを想定して、288℃、溶存酸素濃度8ppmの純水中(加速条件)で試験片を予浸漬した。図4に示す試験装置を用い、試験片をオートクレーブ内で試験水に浸漬し、80気圧まで加圧することで沸騰を抑えながら、約3時間かけて288℃の試験温度まで昇温した後、288℃の純水中(水圧=80気圧、溶存酸素濃度=約8ppm(空気飽和条件))に1000時間浸漬し、平均皮膜厚さ0.51μmの皮膜を形成した。

【0054】

その後、288℃の温度を保ったまま約12時間かけて脱気を行い、発電プラントの冷却水環境を模擬した、288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)の環境に切り替えた後、酸化皮膜が下限値0.5μmに到達した試験片に対して、発電プラント再稼動時に構造物の選定箇所((1)・(2)・(3))の各部位に負荷される動的ひずみを想定して、発明者が提案しているSCC試験を実施し、各部位ごとにSCC発生可能性の有無を検討した。表3に、再稼動時に、構造物の選定箇所((1)・(2)・(3))を仮定して負荷される平均ひずみ速度およびひずみ付与時間を示す。このとき、最大荷重の条件として、SUS316L鋼の破断応力より低い値であり且つSCC発生を最大限加速するためになるべく高い応力条件である384MPaを採用した。

【0055】

SCC試験終了後、試験片平行部の表面および断面をSEMで観察し、SCC発生の有無を評価した。ケース1において、SCC発生が確認できたが、ケース2、ケース3では、SCC発生がみられなかった。

【0056】

これにより、実機において、6.1×104時間運転後の再稼動時にケース1においてSCC発生可能性が有ると判断する。一方、6.1×104時間運転後の再稼動時に、ケース2およびケース3において、SCC発生可能性は無いと判断する。

【0057】

【表3】

【0058】

〜SCC発生寿命評価〜

ステップ3において、6.1×104時間運転後の再稼動時に選定箇所(1)においてSCC発生可能性が有る(ケース1)と判断すると、6.1×104時間運転後の再稼動時を選定箇所(1)のSCC発生寿命と評価する。したがって、6.1×104時間運転後は、選定箇所(1)の溶接部を優先的、重点的に検査する部位と特定する。

【0059】

実機検査において、被膜厚の成長などSCC発生の徴候が発見された場合は、適切な予防保全対策を取る。予防保全対策としては、酸化被膜の除去や金属材料表面に圧縮応力を付加することなどが考えられる。金属材料表面と内部に温度差を付加したり、ピーニング加工をしたりすることにより圧縮応力を付加する。

【0060】

〜検査計画策定システム〜

SCC発生寿命評価に基づく検査計画は、検査計画策定システム100により策定される。検査計画策定システム100は、演算装置100の演算機能であり、腐食水環境下で使用される構造物を構成する金属材料の表面で成長する酸化皮膜が破壊され、金属材料が腐食水環境中に露出するとき、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を設定する下限値設定部101と、構造物実機を再現した腐食水環境下で、表面酸化皮膜厚さが下限値に到達するまでの時間を求める下限値到達時間取得部102と、構造物の運転履歴、検査計画を含む運転計画および表面酸化皮膜の破壊要因となるイベント発生時の構造物の各部位ごとの特性を記憶する記憶部103と、イベントが下限値到達後に発生すると想定する場合に、SCC発生可能性を検討する部位を選択する検討部位選択部104と、検討部位選択部104により選択された部位がSCC発生可能性有と判断された場合、当該部位を実機検査する部位と特定する検査部位特定部105とを備える。図7は、検査計画策定システム100の機能ブロック図である。

【0061】

〜効果〜

以上のように、腐食環境下で使用される発電プラントを構成する金属材料に対して、SCCが発生するまでの寿命を定量的に評価できる。さらに、本実施形態の特徴は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目したことにあり、この特徴より以下の効果が得られる。

【0062】

(1)特許文献1記載の従来技術は、加速条件下でのSCC発生寿命に加速要因係数を乗ずることにより、実機でのSCC発生寿命を求めるものである。着目しているのは、あくまでSCC発生寿命という時間軸での概念であり、加速条件を工夫したとしても、SCC発生試験に長時間が必要である。発明者が試算したところ、およそ20000時間以上となった。

【0063】

一方、本実施形態は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目するものであり、時間軸の概念から切り離される。このため、特許文献1記載の従来技術と比較し、短時間でSCC発生寿命を評価できる。

【0064】

具体的には、ステップ1における浸漬試験に2000時間、SCC試験に2000時間、ステップ2における浸漬試験に2000時間、ステップ3における浸漬試験に1000時間、SCC試験に1000時間が必要となる。ステップ1とステップ2は並行して行うことができ、合計すると6000時間程度となる。

【0065】

(2)特許文献1記載の従来技術では、SCC発生寿命を律速する要因とメカニズムが考慮されていない。特許文献2記載の従来技術では、SCC発生寿命を律速する要因とメカニズムが発明者が新たに見出した知見と異なる。本実施形態では、発明者が新たに見出した知見に基づき、SCC発生寿命を律速する要因とメカニズムを考慮して、SCC発生寿命を評価できる。

【0066】

(3)特許文献1および特許文献2記載の従来技術では、各部位ごとのSCC発生寿命評価をしておらず、実機検査において優先的、重点的に検査する部位を特定できなかった。

【0067】

本実施形態では、スッテプ1およびステップ2により、下限値到達時間を求めることにより、ステップ3において、下限値到達時間後に発生するイベントを想定できる。たとえば、部位ごとに検査後再稼動時に各部位に負荷される動的ひずみを想定できる。これにより、SCC発生可能性の有無を各部位ごとに検討でき、SCC発生寿命を各部位ごとに評価できる。その結果、実機検査において優先的、重点的に検査する部位を特定でき、検査項数削減に寄与できる。

【0068】

〜変形例〜

本発明は、上記実施形態に限定されず、発明の範囲内で、さらに多くの変形が可能である。変形例の一例を以下に示す。

【0069】

(ステップ1の変形例)

本実施形態において、ステップ1では、加速条件により実際に皮膜を形成した試験片に対して、SCC試験によりSCC発生の有無を確認し、SCC発生皮膜厚さの下限値を求めたが、他の方法でも良い。

【0070】

(1)表面酸化皮膜厚さの異なる試験片を作製するまでの過程は、本実施形態と同じである。その後、腐食電位を測定しながら試験片にひずみを掛ける。ひずみによって皮膜が破壊され、母材が露出したときの腐食電位と、皮膜が破壊される前の腐食電位の差を見積もる。電位差が、再不動態化を阻害する電位差より大きいか否かで母材でSCCが発生するかどうかを判定する。

【0071】

図8は、被膜厚さと電位差の関係を示す図である。横軸は時間経過、縦軸は腐食電位を示す。皮膜厚さ0.2〜0.6μmの試験片を作成する。被膜が破壊されると腐食電位が低下する。皮膜厚さ0.2〜0.4μmのケースに比べ、0.5〜0.6μmのケースの電位差は明らかに大きくなっている。これは、皮膜厚さ0.2〜0.4μmのケースでは、電位差が小さく再不動態化可能であり、0.5〜0.6μmのケースでは、電位差が大きく再不動態化を阻害されることを示している。したがって、皮膜厚さ0.5μm以上になるとSCC発生の可能性がある。すなわち、SCC発生皮膜厚さの下限値は0.5μmと見積もられる。

【0072】

(2)電位差を実験によらず、シミュレーションによって求めてもよい。皮膜破壊前の腐食電位は、皮膜の厚さと、液中の酸素が皮膜中を移動する固体拡散速度と母材の金属が皮膜を通じて液中に溶出する固体拡散速度の内、速度の遅い方から推定する。皮膜破壊後の腐食電位は、皮膜割れによって形成されたすきま内を酸素が母材まで到達する液中の拡散速度と、母材から溶出した金属イオンが移動する拡散速度から推定する。電位差が再不動態化を阻害する電位差より大きいか否かで母材でSCCが発生するかどうかを判定し、下限値を求める。

【0073】

(3)下限値を求める方法として、SCC試験、電位差測定、電位差シミュレーションについて説明したが、これらを複数組み合わせても良い。

【0074】

(ステップ2の変形例)

本実施形態において、ステップ2では、実機条件の浸漬試験により表面酸化皮膜厚さの経時変化を求めたが、他の方法でも良い。

【0075】

(1)実機の運転履歴に基づき、測定した実機表面の酸化皮膜厚さと実機の連続運転時間から表面酸化皮膜厚さの経時変化を取得する。

【0076】

(2)経時変化を実験によらず、酸化皮膜の成長速度にかかるシミュレーションによって求めてもよい。酸化皮膜成長速度は、表面の金属と酸素との反応速度によって決定される。反応速度は、皮膜が薄いときは沖合の酸素が金属表面まで到達する酸素の液中拡散速度に律速される。皮膜が厚いときは,液中の酸素が皮膜中を移動する固体拡散速度と母材の金属が皮膜を通じて液中に溶出する固体拡散速度の内、速度の遅い方に律速される。

【0077】

(3)到達時間を求める予測式として、浸漬試験、実機測定、成長速度シミュレーションについて説明したが、これらを複数組み合わせても良い。

【0078】

(ステップ3の変形例)

本実施形態において、ステップ3では、SCC発生可能性検討ステップにおいて想定するイベントは、発電プラントの稼働及び再稼動としたが、地震による動荷重負荷としてもよい。

【0079】

(腐食生成物堆積時の補正)

腐食水環境下で使用される発電プラントの当該部位において、腐食生成物の堆積が生じている場合には、堆積した腐食生成物の厚さと、密度と、組成のすべて又はいずれかに基づいて金属材料がSCC発生感受性を示す表面酸化皮膜厚さの下限値と、酸化皮膜厚さが下限値に到達するまでの時間と、下限値到達後に発生するイベントの諸元との少なくとも1つを補正することが望ましい。

【符号の説明】

【0080】

1 SCC試験装置

2 試験片

3 オートクレーブ

4 ヒータ

5 循環水入口

6 循環水出口

7 プルロッド

8 ロードセル

9 ロードセルアンプ

10 ひずみ検出器

11 制御装置

100 検査計画策定システム(演算装置)

101 下限値設定部

102 下限値到達時間取得部

103 記憶部

104 検討部位選択部

105 検査部位特定部

【技術分野】

【0001】

本発明は、腐食環境下で使用される構造物を構成する金属材料の応力腐食割れ(SCC)の発生寿命評価方法及び検査計画策定システムに係り、特に、高温水環境を有する発電プラントに適用するのに好適なSCC発生寿命評価方法および及び検査計画策定システムに関する。

【背景技術】

【0002】

発電プラントは高い稼働率で長期間運転されることが望ましい。発電プラントを安全かつ高い稼働率で長期間運転するためには、発電プラント構造物に対して適切な時期に検査を行い、予防保全、的確なメンテナンスおよび機器交換を行うことが必要であり、検査等は発電プラントの構造物に対する高精度な寿命評価方法に基づいて行われることが望ましい。特に高温水環境を有する発電プラント損傷の主要な要因の一つである、構造物の金属材料に発生する応力腐食割れ(以下SCC)に対しては、定期検査以外で日常的に状態をモニタリングすることが難しいことと、発生した場合の影響が大きいことから、検査および対策の必要性を明確にし、未然に的確な予防保全を実施する必要がある。そのため、SCC発生寿命を高精度かつ定量的に予測する寿命評価技術開発が不可欠であると指摘されてきた。

【0003】

発電プラント構造物を構成する金属材料に対するSCCの診断は定期検査における目視判断や非破壊検査等に依存している。しかし、SCCの目視判断や非破壊検査等による検査は時間がかかり、定期検査の際に、すべての部位を検査するのは非効率的である。したがって、SCCを発生する可能性の有無を事前に判断することで、検査の必要な部位を効率的に特定することが望ましい。

【0004】

SCC発生寿命評価方法に関する従来技術として、実験室でのSCC発生加速試験と実環境におけるSCC発生寿命分布は同じ指数分布モデルに近似できることを前提に、SCC発生に影響を及ぼす材料・環境・応力の要因に対して加速試験の結果から各々のSCC発生加速因子に対する裕度評価が進められてきた。例えば、特許文献1では、寿命を評価したい構造物と同様の環境に、構造物に使用されている金属材料を所定の負荷応力をかけて複数個浸漬してSCC発生加速試験を行う。その結果から、SCC発生加速試験における金属材料の最小SCC発生寿命を求め、実験室的に求めた応力裕度及び鋭敏化裕度と、実機の推定応力と推定鋭敏化度の関係から、実機のSCC発生寿命を推定している。

【0005】

また、特許文献2には、金属材料表面の皮膜中のボイドが移動して集合することで皮膜が破壊した箇所でSCCが発生するメカニズムを前提に、皮膜中のボイド移動速度を監視して、予め取得した皮膜中のボイド移動速度と応力腐食割れ発生確率の関係から、当該部材のSCC発生確率を求める方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−297181号公報

【特許文献2】特開2009−008550号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来技術では以下のような課題がある。

【0008】

特許文献1では、寿命を評価したい構造物と同様の環境での金属材料に対するSCC発生加速試験でのSCC発生寿命から、実機でのSCC発生寿命を求めている。そのためには実験室での試験データの拡充が不可欠であり、SCC発生試験に長時間が必要である。特に、近年、より優れた耐SCC特性を有する改良材料が研究・開発されており、このような高耐食材のSCC発生試験には更に時間が必要である。

【0009】

また、加速条件下でのSCC発生寿命に加速要因係数を乗ずることにより、実機でのSCC発生寿命を求めており、SCC発生寿命を律速する要因とメカニズムが考慮されていないため、構造物の当該部位に対する真に定量的なSCC発生寿命を評価することができない。

【0010】

特許文献2では、SCCの起点となる皮膜割れの発生を予測・検知して、当該部位のSCC発生確率を求めるものであり、定量的なSCC発生寿命を予測するものではない。また、SCC発生寿命を律速する要因とメカニズムが、本願発明者が新たに見出した知見(実施形態にて詳述)と異なる。

【0011】

本発明の目的は、腐食環境下で使用される構造物を構成する金属材料に対して、応力腐食割れ(SCC)が発生するまでの寿命を定量的に評価できる方法を提供することにある。

【課題を解決するための手段】

【0012】

(1)上記目的を達成するために、本発明は、 腐食水環境下で使用される構造物を構成する金属材料の応力腐食割れ(以下SCC)発生寿命評価方法であって、前記金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を求める下限値取得ステップと、前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得ステップと、前記構造物の運転履歴および運転計画に基づき、表面酸化皮膜の破壊要因となるイベントであって、前記下限値到達後に発生するイベントを想定し、SCC発生可能性の有無を前記構造物の各部位ごとに検討するSCC発生可能性検討ステップとを有し、前記SCC発生可能性検討ステップにおいて、SCC発生可能性有と判断する部位に対し、前記イベント発生時を当該部位のSCC発生寿命と評価するものとする。

【0013】

このような構成により、腐食環境下で使用される構造物を構成する金属材料に対して、応力腐食割れ(SCC)が発生するまでの寿命を定量的に評価できる。

【0014】

本発明は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目するものであり、時間軸の概念から切り離される。このため、時間軸の概念に基づく従来技術に比べて、短時間でSCC発生寿命を評価できる。

【0015】

さらに、下限値到達時間を求めることにより、下限値到達時間後に発生するイベントを想定できる。たとえば、部位ごとに検査後再稼動時に各部位に負荷される動的ひずみを想定できる。これにより、SCC発生可能性の有無を各部位ごとに検討でき、SCC発生寿命を各部位ごとに評価できる。その結果、実機検査において優先的、重点的に検査する部位を特定でき、検査項数削減に寄与できる。

【0016】

(2)上記(1)において、好ましくは、前記下限値取得ステップは、前記金属材料と同一材料の試験片を加速条件環境中に浸漬し、被膜厚さの異なる複数の試験片を形成する浸漬試験と、前記浸漬した試験片に引張応力を負荷するSCC試験とを含み、SCC試験時のSCC発生の有無から表面酸化皮膜厚さの下限値を求めるものである。

【0017】

これにより、表面酸化皮膜厚さの下限値を求めることができる。

【0018】

(3)上記(2)において、好ましくは、前記SCC試験は、前記試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とを含むものとする。

【0019】

これにより、より確実にSCC試験ができる。

【0020】

(4)上記(1)において、好ましくは、前記下限値到達時間取得ステップは、前記金属材料と同一材料の試験片を実機条件環境中に浸漬して、表面酸化皮膜厚さの経時変化を求め、前記経時変化より、表面酸化皮膜厚さの成長予測式を求め、前記成長予測式より、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求めるものである。

【0021】

これにより、下限値到達時間を求めることができる。

【0022】

(5)上記(1)において、好ましくは、前記SCC発生可能性検討ステップにおいて想定するイベントは、前記構造物の稼働及び再稼動である。

【0023】

構造物の検査後の再稼動に伴う温度と圧力の上昇は、表面酸化皮膜の破壊要因となる。

【0024】

(6)上記目的を達成するために、本発明は、腐食水環境下で使用される構造物を構成する金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を設定する下限値設定手段と、前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得手段と、前記構造物の運転履歴、検査計画を含む運転計画および表面酸化皮膜の破壊要因となるイベント発生時の前記構造物の各部位ごとの特性を記憶する記憶手段と、前記イベントが前記下限値到達後に発生すると想定する場合に、SCC発生可能性を検討する部位を選択する検討部位選択手段と、前記検討部位選択手段により選択された部位がSCC発生可能性有と判断された場合、当該部位を実機検査する部位と特定する検査部位特定手段とを備えるものである。

【発明の効果】

【0025】

本発明によれば、腐食環境下で使用される金属材料に対して、SCCが発生するまでの寿命を定量的に評価できる。

【0026】

更に、本発明は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目するものであり、時間軸の概念から切り離される。このため、時間軸の概念に基づく従来技術と比較し、短時間でSCC発生寿命を評価できる。

【0027】

また、下限値到達時間を求めることにより、下限値到達時間後に発生するイベントを想定できる。たとえば、部位ごとに検査後再稼動時に各部位に負荷される動的ひずみを想定できる。これにより、SCC発生可能性の有無を各部位ごとに検討でき、SCC発生寿命を各部位ごとに評価できる。その結果、実機検査において優先的、重点的に検査する部位を特定でき、検査項数削減に寄与できる。

【0028】

本発明は、発明者が新たに見出したSCC発生寿命を律速する要因とメカニズムに基づくものであり、この点で従来技術と根本的に相違する。

【図面の簡単な説明】

【0029】

【図1】金属材料のSCC発生過程の模式図である。

【図2】SCC発生寿命評価の概念図である。

【図3】試験片の形状例を示す平面図と側面図である。

【図4】SCC試験装置の概略図である。

【図5】被膜厚さとSCC発生状況の関係を示す図である。

【図6】被膜厚さの経時変化を示す図である。

【図7】検査計画策定システムの機能ブロック図である。

【図8】被膜厚さと電位差の関係を示す図である(変形例)。

【発明を実施するための形態】

【0030】

以下、本発明の実施形態を図面を用いて説明する。

【0031】

〜SCC発生寿命を律速する要因とメカニズム〜

金属材料のSCC発生のメカニズムは完全に解明されているわけではないが、本願出願人は、SCC発生寿命を律速する要因およびメカニズムを検討し、新たな知見を見出した。

【0032】

図1に、金属材料のSCC発生過程の模式図を示す。腐食環境下にさらされた金属材料表面で酸化皮膜が成長する。種々の要因で皮膜の破壊によって、母材(金属材料)が環境中に露出する。ここで、皮膜が薄い場合には不動態化を阻害するほどの腐食環境は形成されず、母材は再び不動態化してSCC発生には至らない。一方、皮膜が厚い場合、皮膜割れ先端では、すきま効果により溶出イオンの拡散阻害や皮膜表面との酸素濃淡差により厳しい腐食環境が形成され、母材の局部腐食が進行する。このとき金属材料表面に引張応力が生じていれば、SCCを発生する。

【0033】

このSCC発生過程に基づけば、金属材料で構成される構造物の当該部位でSCCが発生するか否かを決定する要因は、酸化皮膜が破壊された後に皮膜割れ先端で形成される腐食環境であり、SCC発生には形成された皮膜割れがある程度以上の深さを持つ必要がある。そのため、SCC発生感受性を示す酸化皮膜の厚さには下限のしきい値(SCC発生下限値)が存在すると考えられる。

【0034】

そこで、本願出願人は、SCC発生感受性を示す表面酸化皮膜厚さの下限値に着目し、新たなSCC発生寿命評価方法を発明した。

【0035】

〜SCC発生寿命評価方法概略〜

本実施形態のSCC発生寿命評価方法は、以下の3つのステップから構成される。

(ステップ1)SCC発生感受性を示す表面酸化皮膜厚さの下限値を求める下限値取得ステップ

(ステップ2)表面酸化皮膜厚さが下限値に到達するまでの時間を求める下限値到達時間取得ステップ

(ステップ3)下限値到達後に表面酸化皮膜の破壊要因となるイベントを想定し、SCC発生可能性の有無を各部位ごとに検討するSCC発生可能性検討ステップ

図2に、SCC発生寿命評価の概念図を示す。まず、金属材料がSCC発生感受性を示す表面酸化皮膜厚さの下限値pxを設定する。図示実線で示す表面酸化皮膜の時間依存性から、酸化皮膜厚さpが、下限値pxに到達するまでの時間txを求める。

【0036】

次に、表面酸化被膜の破壊要因となるイベントを想定する。イベントが到達時間tx後に発生する場合、酸化被膜破壊から母材の腐食が進行しSCC発生の可能性がある。母材腐食によるSCC進行を図示破線で示す。そこで、SCC発生可能性の有無を検討し、その結果、SCC発生可能性有と判断すると、イベント発生時をSCC発生寿命Lと評価する。なお、イベントが到達時間tx前に発生する場合、イベントによるSCC発生可能性の有無を検討しなくてもよい。

【0037】

以下、ステップ1〜3について詳細に説明する。

【0038】

一例として、288℃、溶存酸素濃度0.2 ppmの環境中で運転されている発電プラントの構造物の溶接部におけるSCC発生寿命を評価する。

【0039】

〜試験片〜

発電プラントの金属材料としてSUS316L鋼を選定した。SUS316L鋼の組成を表1に示す。

【0040】

【表1】

【0041】

発電プラントを構成する金属材料と同一材料の試験片に対し、発電プラントの構造物の溶接部における状態を模擬するため、溶接による熱影響を想定して、620℃で24時間保持した後に室温(27℃)まで緩やかに炉冷する熱処理を施した。試験片は、図3に示した形状の単軸引張タイプの試験片(平行部寸法:長さ×幅×厚さ=20mm×3mm×2mm)に機械加工した後、溶接後の仕上げ加工による表面状態と残留応力を模擬するため、表面にグラインダ研削によって加工層を付与し、溶接によって付与される残留応力に相当する約300 MPaの引張残留応力を付与したものを試験に供した。

【0042】

〜ステップ1〜

発電プラントの冷却水環境を模擬した環境で、SUS316L鋼にSCCを発生する皮膜厚さの下限値を決定するため、表面の皮膜厚さの異なる金属材料を作製し、SCC試験を行った。

【0043】

表面酸化皮膜厚さの異なる試験片を用意するため、まず予浸漬として、試験片をオートクレーブ内で試験水に浸漬し、80気圧まで加圧することで沸騰を抑えながら、約3時間かけて288℃の試験温度まで昇温した後、発電プラントの冷却水の温度を模擬し、且つ酸化皮膜の成長を加速するため、288℃の純水中(水圧=80気圧、溶存酸素濃度=約8ppm(空気飽和条件))を選定した(加速条件)。各試験片は所定の予浸漬時間が経過した時点で試験片を取り出して、表面に形成した皮膜厚さを評価した。表2に、予浸漬時間及び予浸漬後に試験片表面に形成した表面酸化皮膜の厚さを示す。試験片に形成した酸化皮膜厚さは断面SEM(走査電子顕微鏡scanning electron microscopy)観察から、酸化皮膜と考えられる領域の面積を見積もり、被膜の長さで除した値を平均皮膜厚さとして求めた。断面SEM観察の際には、表面をエポキシ樹脂でコーティングして皮膜を保護した後、イオンミリングによって断面観察試験片を作製した。

【0044】

【表2】

【0045】

予浸漬が完了した試験片に対して、前記のSCC試験を実施した。試験環境としては、発電プラントの環境を模擬するため、288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)を選定した(実機条件)。

【0046】

ところで、発明者は、より短時間でSCCを進展させるSCC試験を提案しており(特願2010−227073)、このSCC試験をおこなった。SUS316L鋼のSCC発生を最大限加速するように、初期荷重336MPa、一定ひずみ速度8.3×10−8s−1、最大荷重384MPaを設定し、試験片に対して初期荷重を負荷した後に、一定ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、最大負荷荷重に到達した後に該最大負荷荷重を維持し続ける定荷重負荷過程とからなることを特徴とするSCC試験を2000時間実施した。

【0047】

図4に、SCC試験装置を示す。SCC試験装置1は、金属材料の試験片2を内蔵して腐食環境を提供する環境調整部(例えば、オートクレーブ3、ヒータ4、循環水入口5、循環水出口6等)と、試験片2に引張荷重を付与する荷重付与部(例えば、プルロッド7等)と、荷重付与部に接続され引張荷重を検知する荷重検知部(例えば、ロードセル8、ロードセルアンプ9等)と、試料片2のひずみを検出するひずみ検出部(例えば、ひずみ検出器10等)と、試験条件(例えば、最大負荷応力値、初期負荷応力値、ひずみ速度など)が入力され動的荷重負荷過程と定荷重負荷過程とを連続的に制御する引張試験制御部(例えば、制御装置11等)とを具備している。

【0048】

SCC試験終了後、試験片平行部の表面および断面をSEMで観察し、SCC発生の有無を評価した。観察結果に基づき、SCC試験後の各試験片のSCC発生状況とSCC試験開始時の皮膜厚さの推定値を図5に示す。予浸漬皮膜厚さが0.5μmを超えるとSCCが発生している。そのため、288℃、溶存酸素濃度0.2 ppmの環境中で運転されている発電プラントのSUS316L製構造物の溶接部におけるSCC発生皮膜厚さの下限値は0.5μmと見積もられた。なお、SCC発生下限皮膜厚さの値は、金属材料の組成および金属材料が曝されている環境の条件によって異なる。

【0049】

〜ステップ2〜

金属材料表面の酸化皮膜がSCC発生皮膜厚さの下限値に到達する時間を見積もるため、材料の表面状態毎に酸化皮膜の経時変化を予測する。試験片に対して、循環式オートクレーブ(東伸工業(株)製)を用いて、288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)条件(実機条件)で、最長2000hの浸漬試験を実施し、皮膜厚さの時間依存性を求めた。皮膜厚さの評価は、所定の時間浸漬した試験片を取り出して断面SEM観察を実施し、断面SEM観察の結果から酸化皮膜と考えられる領域の面積を見積もり、被膜長さで除して平均値を皮膜厚さとした。高温水中の酸化皮膜は対数則に従って成長するため、プロットした皮膜厚さの経時変化に対して式(1)に示す対数則でフィッティングして酸化皮膜成長の予測式を求め、予測式から下限皮膜厚さに到達するまでの時間を求めた。

p = Alog (Bt +1) 式(1)

p:酸化皮膜厚さ(μm) A、B:定数 t:高温水中浸漬時間(h)

図6に、試験結果をもとに288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)における酸化皮膜厚さの経時変化をプロットする。このプロットに対して、式(1)でフィッティングした結果を図中に破線で示す。フィッティングの結果から酸化皮膜成長の予測式は式(2)となった。

p = 0.054×log(0.24×t +1) 式(2)

式(2)に基づき、酸化皮膜が下限値0.5μmに到達するまでの時間を見積もった。その結果、288℃、溶存酸素濃度0.2ppmの環境中(実機条件)で運転されている発電プラントのSUS316L鋼製構造物の溶接部におけるSCC発生皮膜厚さの下限値到達時間は、約5.7×104時間(6.5年)と求められた。なお、SCC発生下限皮膜厚さ到達時間は、金属材料の組成および金属材料が曝されている環境の条件によって異なる。

【0050】

〜ステップ3〜

運転履歴および運転計画に基づき、下限値到達後に発生する表面酸化皮膜の破壊要因となるイベントを想定する。

【0051】

酸化皮膜を破壊しSCCが発生する要因となるイベントとして、発電プラントの再稼動に伴う温度と圧力の上昇によって構造物に負荷される動的なひずみを想定した。構造物に動的なひずみが付与された場合は、金属材料と表面酸化皮膜の延性の差から、金属材料のひずみに皮膜が追随できず、皮膜に割れや剥離を生じる可能性がある。

【0052】

発電プラントの再起動は、運転計画に基づき、下限値到達時間である約5.7×104時間(6.5年)後に行われる検査(連続運転時間 約6.1×104 時間)を想定した。

【0053】

まず、金属材料表面の皮膜厚さ0.51μmを想定して、288℃、溶存酸素濃度8ppmの純水中(加速条件)で試験片を予浸漬した。図4に示す試験装置を用い、試験片をオートクレーブ内で試験水に浸漬し、80気圧まで加圧することで沸騰を抑えながら、約3時間かけて288℃の試験温度まで昇温した後、288℃の純水中(水圧=80気圧、溶存酸素濃度=約8ppm(空気飽和条件))に1000時間浸漬し、平均皮膜厚さ0.51μmの皮膜を形成した。

【0054】

その後、288℃の温度を保ったまま約12時間かけて脱気を行い、発電プラントの冷却水環境を模擬した、288℃の純水中(水圧=80気圧、溶存酸素濃度=約0.2ppm)の環境に切り替えた後、酸化皮膜が下限値0.5μmに到達した試験片に対して、発電プラント再稼動時に構造物の選定箇所((1)・(2)・(3))の各部位に負荷される動的ひずみを想定して、発明者が提案しているSCC試験を実施し、各部位ごとにSCC発生可能性の有無を検討した。表3に、再稼動時に、構造物の選定箇所((1)・(2)・(3))を仮定して負荷される平均ひずみ速度およびひずみ付与時間を示す。このとき、最大荷重の条件として、SUS316L鋼の破断応力より低い値であり且つSCC発生を最大限加速するためになるべく高い応力条件である384MPaを採用した。

【0055】

SCC試験終了後、試験片平行部の表面および断面をSEMで観察し、SCC発生の有無を評価した。ケース1において、SCC発生が確認できたが、ケース2、ケース3では、SCC発生がみられなかった。

【0056】

これにより、実機において、6.1×104時間運転後の再稼動時にケース1においてSCC発生可能性が有ると判断する。一方、6.1×104時間運転後の再稼動時に、ケース2およびケース3において、SCC発生可能性は無いと判断する。

【0057】

【表3】

【0058】

〜SCC発生寿命評価〜

ステップ3において、6.1×104時間運転後の再稼動時に選定箇所(1)においてSCC発生可能性が有る(ケース1)と判断すると、6.1×104時間運転後の再稼動時を選定箇所(1)のSCC発生寿命と評価する。したがって、6.1×104時間運転後は、選定箇所(1)の溶接部を優先的、重点的に検査する部位と特定する。

【0059】

実機検査において、被膜厚の成長などSCC発生の徴候が発見された場合は、適切な予防保全対策を取る。予防保全対策としては、酸化被膜の除去や金属材料表面に圧縮応力を付加することなどが考えられる。金属材料表面と内部に温度差を付加したり、ピーニング加工をしたりすることにより圧縮応力を付加する。

【0060】

〜検査計画策定システム〜

SCC発生寿命評価に基づく検査計画は、検査計画策定システム100により策定される。検査計画策定システム100は、演算装置100の演算機能であり、腐食水環境下で使用される構造物を構成する金属材料の表面で成長する酸化皮膜が破壊され、金属材料が腐食水環境中に露出するとき、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を設定する下限値設定部101と、構造物実機を再現した腐食水環境下で、表面酸化皮膜厚さが下限値に到達するまでの時間を求める下限値到達時間取得部102と、構造物の運転履歴、検査計画を含む運転計画および表面酸化皮膜の破壊要因となるイベント発生時の構造物の各部位ごとの特性を記憶する記憶部103と、イベントが下限値到達後に発生すると想定する場合に、SCC発生可能性を検討する部位を選択する検討部位選択部104と、検討部位選択部104により選択された部位がSCC発生可能性有と判断された場合、当該部位を実機検査する部位と特定する検査部位特定部105とを備える。図7は、検査計画策定システム100の機能ブロック図である。

【0061】

〜効果〜

以上のように、腐食環境下で使用される発電プラントを構成する金属材料に対して、SCCが発生するまでの寿命を定量的に評価できる。さらに、本実施形態の特徴は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目したことにあり、この特徴より以下の効果が得られる。

【0062】

(1)特許文献1記載の従来技術は、加速条件下でのSCC発生寿命に加速要因係数を乗ずることにより、実機でのSCC発生寿命を求めるものである。着目しているのは、あくまでSCC発生寿命という時間軸での概念であり、加速条件を工夫したとしても、SCC発生試験に長時間が必要である。発明者が試算したところ、およそ20000時間以上となった。

【0063】

一方、本実施形態は、金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値に着目するものであり、時間軸の概念から切り離される。このため、特許文献1記載の従来技術と比較し、短時間でSCC発生寿命を評価できる。

【0064】

具体的には、ステップ1における浸漬試験に2000時間、SCC試験に2000時間、ステップ2における浸漬試験に2000時間、ステップ3における浸漬試験に1000時間、SCC試験に1000時間が必要となる。ステップ1とステップ2は並行して行うことができ、合計すると6000時間程度となる。

【0065】

(2)特許文献1記載の従来技術では、SCC発生寿命を律速する要因とメカニズムが考慮されていない。特許文献2記載の従来技術では、SCC発生寿命を律速する要因とメカニズムが発明者が新たに見出した知見と異なる。本実施形態では、発明者が新たに見出した知見に基づき、SCC発生寿命を律速する要因とメカニズムを考慮して、SCC発生寿命を評価できる。

【0066】

(3)特許文献1および特許文献2記載の従来技術では、各部位ごとのSCC発生寿命評価をしておらず、実機検査において優先的、重点的に検査する部位を特定できなかった。

【0067】

本実施形態では、スッテプ1およびステップ2により、下限値到達時間を求めることにより、ステップ3において、下限値到達時間後に発生するイベントを想定できる。たとえば、部位ごとに検査後再稼動時に各部位に負荷される動的ひずみを想定できる。これにより、SCC発生可能性の有無を各部位ごとに検討でき、SCC発生寿命を各部位ごとに評価できる。その結果、実機検査において優先的、重点的に検査する部位を特定でき、検査項数削減に寄与できる。

【0068】

〜変形例〜

本発明は、上記実施形態に限定されず、発明の範囲内で、さらに多くの変形が可能である。変形例の一例を以下に示す。

【0069】

(ステップ1の変形例)

本実施形態において、ステップ1では、加速条件により実際に皮膜を形成した試験片に対して、SCC試験によりSCC発生の有無を確認し、SCC発生皮膜厚さの下限値を求めたが、他の方法でも良い。

【0070】

(1)表面酸化皮膜厚さの異なる試験片を作製するまでの過程は、本実施形態と同じである。その後、腐食電位を測定しながら試験片にひずみを掛ける。ひずみによって皮膜が破壊され、母材が露出したときの腐食電位と、皮膜が破壊される前の腐食電位の差を見積もる。電位差が、再不動態化を阻害する電位差より大きいか否かで母材でSCCが発生するかどうかを判定する。

【0071】

図8は、被膜厚さと電位差の関係を示す図である。横軸は時間経過、縦軸は腐食電位を示す。皮膜厚さ0.2〜0.6μmの試験片を作成する。被膜が破壊されると腐食電位が低下する。皮膜厚さ0.2〜0.4μmのケースに比べ、0.5〜0.6μmのケースの電位差は明らかに大きくなっている。これは、皮膜厚さ0.2〜0.4μmのケースでは、電位差が小さく再不動態化可能であり、0.5〜0.6μmのケースでは、電位差が大きく再不動態化を阻害されることを示している。したがって、皮膜厚さ0.5μm以上になるとSCC発生の可能性がある。すなわち、SCC発生皮膜厚さの下限値は0.5μmと見積もられる。

【0072】

(2)電位差を実験によらず、シミュレーションによって求めてもよい。皮膜破壊前の腐食電位は、皮膜の厚さと、液中の酸素が皮膜中を移動する固体拡散速度と母材の金属が皮膜を通じて液中に溶出する固体拡散速度の内、速度の遅い方から推定する。皮膜破壊後の腐食電位は、皮膜割れによって形成されたすきま内を酸素が母材まで到達する液中の拡散速度と、母材から溶出した金属イオンが移動する拡散速度から推定する。電位差が再不動態化を阻害する電位差より大きいか否かで母材でSCCが発生するかどうかを判定し、下限値を求める。

【0073】

(3)下限値を求める方法として、SCC試験、電位差測定、電位差シミュレーションについて説明したが、これらを複数組み合わせても良い。

【0074】

(ステップ2の変形例)

本実施形態において、ステップ2では、実機条件の浸漬試験により表面酸化皮膜厚さの経時変化を求めたが、他の方法でも良い。

【0075】

(1)実機の運転履歴に基づき、測定した実機表面の酸化皮膜厚さと実機の連続運転時間から表面酸化皮膜厚さの経時変化を取得する。

【0076】

(2)経時変化を実験によらず、酸化皮膜の成長速度にかかるシミュレーションによって求めてもよい。酸化皮膜成長速度は、表面の金属と酸素との反応速度によって決定される。反応速度は、皮膜が薄いときは沖合の酸素が金属表面まで到達する酸素の液中拡散速度に律速される。皮膜が厚いときは,液中の酸素が皮膜中を移動する固体拡散速度と母材の金属が皮膜を通じて液中に溶出する固体拡散速度の内、速度の遅い方に律速される。

【0077】

(3)到達時間を求める予測式として、浸漬試験、実機測定、成長速度シミュレーションについて説明したが、これらを複数組み合わせても良い。

【0078】

(ステップ3の変形例)

本実施形態において、ステップ3では、SCC発生可能性検討ステップにおいて想定するイベントは、発電プラントの稼働及び再稼動としたが、地震による動荷重負荷としてもよい。

【0079】

(腐食生成物堆積時の補正)

腐食水環境下で使用される発電プラントの当該部位において、腐食生成物の堆積が生じている場合には、堆積した腐食生成物の厚さと、密度と、組成のすべて又はいずれかに基づいて金属材料がSCC発生感受性を示す表面酸化皮膜厚さの下限値と、酸化皮膜厚さが下限値に到達するまでの時間と、下限値到達後に発生するイベントの諸元との少なくとも1つを補正することが望ましい。

【符号の説明】

【0080】

1 SCC試験装置

2 試験片

3 オートクレーブ

4 ヒータ

5 循環水入口

6 循環水出口

7 プルロッド

8 ロードセル

9 ロードセルアンプ

10 ひずみ検出器

11 制御装置

100 検査計画策定システム(演算装置)

101 下限値設定部

102 下限値到達時間取得部

103 記憶部

104 検討部位選択部

105 検査部位特定部

【特許請求の範囲】

【請求項1】

腐食水環境下で使用される構造物を構成する金属材料の応力腐食割れ(以下SCC)発生寿命評価方法であって、

前記金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を求める下限値取得ステップと、

前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得ステップと、

前記構造物の運転履歴および運転計画に基づき、表面酸化皮膜の破壊要因となるイベントであって、前記下限値到達後に発生するイベントを想定し、SCC発生可能性の有無を前記構造物の各部位ごとに検討するSCC発生可能性検討ステップとを有し、

前記SCC発生可能性検討ステップにおいて、SCC発生可能性有と判断する部位に対し、前記イベント発生時を当該部位のSCC発生寿命と評価する

ことを特徴とするSCC発生寿命評価方法。

【請求項2】

請求項1記載のSCC発生寿命評価方法において、

前記下限値取得ステップは、

前記金属材料と同一材料の試験片を加速条件環境中に浸漬し、被膜厚さの異なる複数の試験片を形成する浸漬試験と、

前記浸漬した試験片に引張応力を負荷するSCC試験とを含み、

SCC試験時のSCC発生の有無から表面酸化皮膜厚さの下限値を求める

ものであることを特徴とするSCC発生寿命評価方法。

【請求項3】

請求項2記載のSCC発生寿命評価方法において、

前記SCC試験は、

前記試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、

腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、

前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とを含む

ことを特徴とするSCC発生寿命評価方法。

【請求項4】

請求項1記載のSCC発生寿命評価方法において、

前記下限値到達時間取得ステップは、

前記金属材料と同一材料の試験片を実機条件環境中に浸漬して、表面酸化皮膜厚さの経時変化を求め、

前記経時変化より、表面酸化皮膜厚さの成長予測式を求め、

前記成長予測式より、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める

ものであることを特徴とするSCC発生寿命評価方法。

【請求項5】

請求項1記載のSCC発生寿命評価方法において、

前記SCC発生可能性検討ステップにおいて想定するイベントは、前記構造物の検査後の再稼動である

ことを特徴とするSCC発生寿命評価方法。

【請求項6】

腐食水環境下で使用される構造物を構成する金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を設定する下限値設定手段と、

前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得手段と、

前記構造物の運転履歴、検査計画を含む運転計画および表面酸化皮膜の破壊要因となるイベント発生時の前記構造物の各部位ごとの特性を記憶する記憶手段と、

前記イベントが前記下限値到達後に発生すると想定する場合に、SCC発生可能性を検討する部位を選択する検討部位選択手段と、

前記検討部位選択手段により選択された部位がSCC発生可能性有と判断された場合、当該部位を実機検査する部位と特定する検査部位特定手段と

を備えることを特徴とする腐食水環境下で使用される構造物の検査計画策定システム。

【請求項1】

腐食水環境下で使用される構造物を構成する金属材料の応力腐食割れ(以下SCC)発生寿命評価方法であって、

前記金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を求める下限値取得ステップと、

前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得ステップと、

前記構造物の運転履歴および運転計画に基づき、表面酸化皮膜の破壊要因となるイベントであって、前記下限値到達後に発生するイベントを想定し、SCC発生可能性の有無を前記構造物の各部位ごとに検討するSCC発生可能性検討ステップとを有し、

前記SCC発生可能性検討ステップにおいて、SCC発生可能性有と判断する部位に対し、前記イベント発生時を当該部位のSCC発生寿命と評価する

ことを特徴とするSCC発生寿命評価方法。

【請求項2】

請求項1記載のSCC発生寿命評価方法において、

前記下限値取得ステップは、

前記金属材料と同一材料の試験片を加速条件環境中に浸漬し、被膜厚さの異なる複数の試験片を形成する浸漬試験と、

前記浸漬した試験片に引張応力を負荷するSCC試験とを含み、

SCC試験時のSCC発生の有無から表面酸化皮膜厚さの下限値を求める

ものであることを特徴とするSCC発生寿命評価方法。

【請求項3】

請求項2記載のSCC発生寿命評価方法において、

前記SCC試験は、

前記試験片に負荷する最大負荷応力値と、前記最大負荷応力値よりも所定の値低い初期負荷応力値と、ひずみ速度とをあらかじめ設定し、

腐食環境下で前記試験片に対して前記初期負荷応力値で荷重した後に前記最大負荷応力値まで前記ひずみ速度を保ちながら徐々に荷重を増大させる動的荷重負荷過程と、

前記最大負荷応力値に到達した後に該最大負荷応力値を荷重し続ける定荷重負荷過程とを含む

ことを特徴とするSCC発生寿命評価方法。

【請求項4】

請求項1記載のSCC発生寿命評価方法において、

前記下限値到達時間取得ステップは、

前記金属材料と同一材料の試験片を実機条件環境中に浸漬して、表面酸化皮膜厚さの経時変化を求め、

前記経時変化より、表面酸化皮膜厚さの成長予測式を求め、

前記成長予測式より、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める

ものであることを特徴とするSCC発生寿命評価方法。

【請求項5】

請求項1記載のSCC発生寿命評価方法において、

前記SCC発生可能性検討ステップにおいて想定するイベントは、前記構造物の検査後の再稼動である

ことを特徴とするSCC発生寿命評価方法。

【請求項6】

腐食水環境下で使用される構造物を構成する金属材料の表面で成長する酸化皮膜が破壊され、前記金属材料が腐食水環境中に露出するとき、前記金属材料のSCC発生感受性を示す表面酸化皮膜厚さの下限値を設定する下限値設定手段と、

前記構造物実機を再現した腐食水環境下で、前記表面酸化皮膜厚さが前記下限値に到達するまでの時間を求める下限値到達時間取得手段と、

前記構造物の運転履歴、検査計画を含む運転計画および表面酸化皮膜の破壊要因となるイベント発生時の前記構造物の各部位ごとの特性を記憶する記憶手段と、

前記イベントが前記下限値到達後に発生すると想定する場合に、SCC発生可能性を検討する部位を選択する検討部位選択手段と、

前記検討部位選択手段により選択された部位がSCC発生可能性有と判断された場合、当該部位を実機検査する部位と特定する検査部位特定手段と

を備えることを特徴とする腐食水環境下で使用される構造物の検査計画策定システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−92432(P2013−92432A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234144(P2011−234144)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]