金属材料の表面処理方法、及びそれを用いた金属材料

【課題】例えばアルミ溶湯と接触するアルミダイカスト金型などの表面処理にも適用することができ、金属材料の表面に優れた耐食性(耐溶損性)や表面硬度を付与することができる金属材料の表面処理方法、及びそれを用いた金属材料を提供する。

【解決手段】本発明の金属材料の表面処理方法は、金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする。

【解決手段】本発明の金属材料の表面処理方法は、金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばアルミ溶湯と接触するアルミダイカスト金型などの表面処理にも適用することができ、金属材料の表面に優れた耐食性(耐溶損性)や表面硬度を付与することができる金属材料の表面処理方法、及びそれを用いた金属材料に関する。

【背景技術】

【0002】

ダイカスト金型に要求される性能としては、耐ヒートチェック性、耐溶損性、耐焼付き性、耐かじり性、離型性等があり、これらの要求性能に加え、アルミ溶湯は、ほとんどの金属材料との反応性が高いため、アルミ溶湯を金型鋳造によって成型する場合には、金型の内面側が極めて溶損を受け易い。一般的なダイカスト金型用表面処理としては、拡散処理、コーティング、窒化+コーティング等の各種の方法が適用されている。

【0003】

そのため、これらの問題を解決するための多くの提案がなされており、例えば特許文献1には、膜厚1.0〜7.0μmのCrN被膜を表面粗さ4.0μmRmax以下の鋼母材表面に物理蒸着法による表面処理により形成することにより、耐溶損性を得ている。

特許文献2には、金型の表層部を、表面から深さ方向に向ってTiB2の組成を段階的に減少することにより、溶湯による溶損が生じ難いとしている。

特許文献3には、面積率にして30%以上をNb酸化物の層が占め、残りの面積率をNi基またはCo基の耐熱合金の層が占めている保護層を被覆することにより耐溶損性を改善したとされている。

特許文献4には、金型表面にTi−Cr−Alの合金組成を特定することにより金型の損傷を抑制できるとされている。

特許文献5には、C−Mn−Cr−Mo−Siの組成を特定し、表面にスピネル構造の酸化被膜を備えることにより、耐溶損性に優れ、耐久寿命を向上できるとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−11599号公報

【特許文献2】特開平11−123521号公報

【特許文献3】特開平11−151563号公報

【特許文献4】特開2000−38653号公報

【特許文献5】特開2003−154437号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記特許文献1〜5では、十分な耐溶損性が得られないため、より高い耐溶損性を備えるアルミダイカスト金型が希求されていた。

【0006】

そこで本発明は、例えばアルミ溶湯と接触するアルミダイカスト金型などの表面処理にも適用することができ、金属材料の表面に優れた耐食性(耐溶損性)や表面硬度を付与することができる金属材料の表面処理方法、及びそれを用いた金属材料を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記に鑑み提案されたもので、金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする金属材料の表面処理方法に関するものである。

【0008】

また、本発明は、前記表面処理方法において、耐ヒートクラック層が、クロム層からなることを特徴とする金属材料の表面処理方法をも提案する。

【0009】

また、本発明は、前記表面処理方法において、耐溶損層が、クロム層と窒化クロム層とを交互に8〜12層積層させてなることを特徴とする金属材料の表面処理方法をも提案する。

【0010】

また、本発明は、前記表面処理方法において、耐摩耗・耐熱層がTiAlBNであり、その直下に窒化チタンアルミからなる中間層を介在させることを特徴とする金属材料の表面処理方法をも提案する。

【0011】

さらに、本発明は、金属材料の表面に形成した耐ヒートクラック層と、その表面に形成したクロム層と窒化クロム層とを交互に積層させてなる耐溶損層と、最上面に形成される耐摩耗・耐熱層とから構成されることを特徴とする金属材料をも提案するものである。

【0012】

また、本発明は、前記金属材料において、金属材料は金型素材であって、ダイカスト金型として用いることを特徴とする金属材料をも提案する。

【発明の効果】

【0013】

本発明の金属材料の表面処理方法は、耐溶損層を、クロム層と窒化クロム層とを交互に積層させて形成したので、高温下でも優れた耐食性(耐溶損性)や表面硬度を付与することができ、各種の金属材料に好適に適用でき、例えば高い耐溶損性を求められるアルミダイカスト金型にも適用することができる。

そして、例えばアルミダイカスト金型に用いた場合には、進入してきたアルミ溶湯を層間で阻止でき、ピンホールの成長を阻止する高い耐溶損性を示し、表面平滑度の高い製品を得ることができる。

【0014】

耐ヒートクラック層は、基材とコーティング層との熱膨張の差でクラックを生ずることを防止するために設けるが、クロム層からなるので、その上の耐溶損層との密着性にも優れ、層間剥離等を生ずることがない金属材料を得ることができる。

【0015】

耐溶損層は、クロム層と窒化クロム層とを交互に積層させるが、特にクロム層と窒化クロム層とを交互に8〜12層積層させることが経験的に好ましく、十分な耐溶損性を有する金属材料を得ることができる。

【0016】

耐摩耗・耐熱層がTiAlBNであり、その直下に窒化チタンアルミからなる中間層を介在させる場合、耐熱性と高硬度とを備え、高温下でも酸化されることがない金属材料を得ることができる。

【0017】

また、本発明の表面処理方法にて得られる金属材料は、前述のように高温下でも優れた耐食性(耐溶損性)や表面硬度を有するので、例えば高い耐溶損性を求められるアルミダイカスト金型等にも好適に適用でき、表面平滑度が高い製品を得ることができ、ダイカスト金型から製品を抜き取る際にも摩耗を生ずることがない。

【図面の簡単な説明】

【0018】

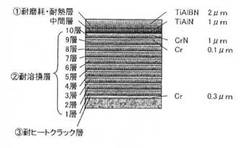

【図1】本発明の金属材料の表面処理方法により作製したアルミダイカスト金型の一例を示す断面図である。

【図2】実施例における試験装置を模式的に示す断面図である。

【図3】多層膜の溶損メカニズムを示す断面図である。

【発明を実施するための形態】

【0019】

本発明の金属材料の表面処理方法は、金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする。

【0020】

また、本発明は、上記表面処理方法により得られる金属材料をも提案するものであり、金属材料の表面に形成した耐ヒートクラック層と、その表面に形成された耐溶損層と、最上面に形成される耐摩耗・耐熱層とから構成され、前記耐溶損層がクロム層と窒化クロム層とを交互に積層させてなることを特徴とする。

以下、本発明を構成する耐ヒートクラック層、耐溶損層、耐摩耗・耐熱層について説明する。

【0021】

〔耐ヒートクラック層〕

アルミダイカスト金型では加熱と冷却が交互に起き、基材とコーティングとの熱膨張の差が大きいと基材の熱変形にコーティングが追随できず、コーティングにクラックが生じる。このクラックを防止するため熱膨張が基材とコーティングの中間に位置する金属で被膜を成膜する。

この耐ヒートクラック層として、チタン(Ti)、クロム(Cr)、チタンアルミ(TiAl)を検討(予備実験)した結果、以下の通りとなった。

チタン:Ti層は密着性は高いが、面粗度が悪化してしまう。

クロム:Cr層は溶融粒子除去システムを用いるため、ドロップレットが少なく、平滑性が高い。

チタンアルミ:TiAl層は融点の低い元素のAlによってドロップレットが増加してしまい、面粗度が悪化してしまう。

この結果、面粗度の悪化は離型性に影響を及ぼすため、平滑性の高いクロム(Cr)を採用する事が望ましい。

膜厚は、本体のコーティング性能を落とさないために0.3μm以下とすることが望ましい。

【0022】

〔耐溶損層〕

溶損は、コーティングのピンホールから進入してくるアルミが基材を溶かすことが原因である。このピンホールを減らす、又は小さくする事で溶損は減る事がわかっている。対策案として厚膜化する方向とした。単純な厚膜化では膜内の応力で剥離する危険性があるので、応力緩和層を加えて多層膜とした。また、この多層化で進入してくるアルミを各層で防ぐことも可能である。

基準はCrの耐ヒートクラック層を用いた高硬度膜と低硬度膜の多層化による総厚10μmの厚膜にてCr+CrN、TiN+TiAlN、TiN+CrNを検討(予備実験)した結果、以下の通りとなった。

・Cr+CrN:

クロム(Cr)層0.1μmと窒化クロム(CrN)層0.9μmとを交互に積層させ、応力を緩和しながら厚膜化〈10層〉した。厳密にはクロム(Cr)層が9層で窒化クロム(CrN)層が10層である耐溶損層を作成した。

・TiN+TiAlN:

成膜されたが、密着性が低く剥離を起してしまった。

・TiN+CrN:

成膜されたが、密着性が低く剥離を起してしまった。

これらの結果より、Cr+CrNを1:9程度の厚み比率で10層程度積層して耐溶損層とすることが望ましいことが確認された。なお、その後の検討により、積層は8〜12層でもほぼ同様の効果を得られることが見出された。

【0023】

〔耐摩耗・耐熱層〕

アルミダイカストでは最表面はアルミに接触しているか、大気にさらされているかの状態になっており、高温下では酸化されてしまう。コーティングは酸化されると本来の性能を維持できなくなる。よって、高温でも酸化されない耐熱性の高いコーティングを最表面には必要である。また、アルミダイカスト製品を金型から抜き取る際には摩擦が生じる。この摩擦による磨耗を防ぐ為に高硬度でなくてはいけないので、耐熱性と高硬度を合わせ持ったコーティングが好ましい。この耐摩耗・耐熱層としてTiAlBNを採用し、その直下に窒化チタンアルミからなる中間層を介在させることが望ましい。

【実施例】

【0024】

実施例1のアルミダイカスト金型として、図1に示す構成のアルミダイカスト金型を以下の手順にて作成した。

【0025】

〔耐ヒートクラック層の成膜〕

ヒーター:750℃

時間:10分

バイアス電圧:15V

炉内圧:2.6Pa

アーク電流:Crターゲット100A

コイル電流:50A

Arガス300ccm

【0026】

〔耐溶損層の成膜〕

多層となる耐溶損層は同一ターゲットを使用し、ガスのみを切替えている。切替時の界面を無くすために、ガスの切替を緩やかにしている

ヒーター:750℃

時間:CrN層30分 Cr層3分 全10回

バイアス電圧:15V

炉内圧:2.6Pa

アーク電流:Crターゲット100A

コイル電流:50A

Arガス300ccm N2ガス300ccm

【0027】

〔耐溶損層と耐熱・耐磨耗層のツナギ層〕

異種元素膜の切替によって生じる界面を無くすため、異種元素ターゲットの緩やかな切替を行う

ヒーター:750℃

時間:CrN層1分 TiAlN層1分

バイアス電圧:30V

炉内圧:2.6Pa

アーク電流:Crターゲット100A

TiAlターゲット100A

コイル電流:50A

N2ガス400ccm

【0028】

〔耐熱・耐磨耗層の成膜〕

ヒーター:780℃

時間:TiAlN層30分 TiAlBN層60分

バイアス電圧:50V

炉内圧:2.6Pa

アーク電流:TiAlターゲット100A

TiAlBターゲット100A

N2ガス150ccm

【0029】

〈溶損試験方法〉

図2に示す実験装置にて試験片をADC12を溶解させたるつぼの中に浸漬させ、一定回転の中で浸漬させる。

アルミ除去後の溶損量を測定した。

【表1】

【0030】

【表2】

【0031】

・溶損試験後の外観観察

実施例1の試験片表面は、目視ではほとんど溶損が確認できないほど美麗な状態を保っていた。これに対し、比較例として用いたA社−TiAiN系多層コートも、B社−CrN系多層コートも、C社−酸化膜コートも表面が著しく凸凹に浸食されている状態が目視でも明らかであった。

【符号の説明】

【0032】

1 試験片

2 アルミ溶湯

3 電位炉

4 黒鉛ルツボ

【技術分野】

【0001】

本発明は、例えばアルミ溶湯と接触するアルミダイカスト金型などの表面処理にも適用することができ、金属材料の表面に優れた耐食性(耐溶損性)や表面硬度を付与することができる金属材料の表面処理方法、及びそれを用いた金属材料に関する。

【背景技術】

【0002】

ダイカスト金型に要求される性能としては、耐ヒートチェック性、耐溶損性、耐焼付き性、耐かじり性、離型性等があり、これらの要求性能に加え、アルミ溶湯は、ほとんどの金属材料との反応性が高いため、アルミ溶湯を金型鋳造によって成型する場合には、金型の内面側が極めて溶損を受け易い。一般的なダイカスト金型用表面処理としては、拡散処理、コーティング、窒化+コーティング等の各種の方法が適用されている。

【0003】

そのため、これらの問題を解決するための多くの提案がなされており、例えば特許文献1には、膜厚1.0〜7.0μmのCrN被膜を表面粗さ4.0μmRmax以下の鋼母材表面に物理蒸着法による表面処理により形成することにより、耐溶損性を得ている。

特許文献2には、金型の表層部を、表面から深さ方向に向ってTiB2の組成を段階的に減少することにより、溶湯による溶損が生じ難いとしている。

特許文献3には、面積率にして30%以上をNb酸化物の層が占め、残りの面積率をNi基またはCo基の耐熱合金の層が占めている保護層を被覆することにより耐溶損性を改善したとされている。

特許文献4には、金型表面にTi−Cr−Alの合金組成を特定することにより金型の損傷を抑制できるとされている。

特許文献5には、C−Mn−Cr−Mo−Siの組成を特定し、表面にスピネル構造の酸化被膜を備えることにより、耐溶損性に優れ、耐久寿命を向上できるとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−11599号公報

【特許文献2】特開平11−123521号公報

【特許文献3】特開平11−151563号公報

【特許文献4】特開2000−38653号公報

【特許文献5】特開2003−154437号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記特許文献1〜5では、十分な耐溶損性が得られないため、より高い耐溶損性を備えるアルミダイカスト金型が希求されていた。

【0006】

そこで本発明は、例えばアルミ溶湯と接触するアルミダイカスト金型などの表面処理にも適用することができ、金属材料の表面に優れた耐食性(耐溶損性)や表面硬度を付与することができる金属材料の表面処理方法、及びそれを用いた金属材料を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記に鑑み提案されたもので、金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする金属材料の表面処理方法に関するものである。

【0008】

また、本発明は、前記表面処理方法において、耐ヒートクラック層が、クロム層からなることを特徴とする金属材料の表面処理方法をも提案する。

【0009】

また、本発明は、前記表面処理方法において、耐溶損層が、クロム層と窒化クロム層とを交互に8〜12層積層させてなることを特徴とする金属材料の表面処理方法をも提案する。

【0010】

また、本発明は、前記表面処理方法において、耐摩耗・耐熱層がTiAlBNであり、その直下に窒化チタンアルミからなる中間層を介在させることを特徴とする金属材料の表面処理方法をも提案する。

【0011】

さらに、本発明は、金属材料の表面に形成した耐ヒートクラック層と、その表面に形成したクロム層と窒化クロム層とを交互に積層させてなる耐溶損層と、最上面に形成される耐摩耗・耐熱層とから構成されることを特徴とする金属材料をも提案するものである。

【0012】

また、本発明は、前記金属材料において、金属材料は金型素材であって、ダイカスト金型として用いることを特徴とする金属材料をも提案する。

【発明の効果】

【0013】

本発明の金属材料の表面処理方法は、耐溶損層を、クロム層と窒化クロム層とを交互に積層させて形成したので、高温下でも優れた耐食性(耐溶損性)や表面硬度を付与することができ、各種の金属材料に好適に適用でき、例えば高い耐溶損性を求められるアルミダイカスト金型にも適用することができる。

そして、例えばアルミダイカスト金型に用いた場合には、進入してきたアルミ溶湯を層間で阻止でき、ピンホールの成長を阻止する高い耐溶損性を示し、表面平滑度の高い製品を得ることができる。

【0014】

耐ヒートクラック層は、基材とコーティング層との熱膨張の差でクラックを生ずることを防止するために設けるが、クロム層からなるので、その上の耐溶損層との密着性にも優れ、層間剥離等を生ずることがない金属材料を得ることができる。

【0015】

耐溶損層は、クロム層と窒化クロム層とを交互に積層させるが、特にクロム層と窒化クロム層とを交互に8〜12層積層させることが経験的に好ましく、十分な耐溶損性を有する金属材料を得ることができる。

【0016】

耐摩耗・耐熱層がTiAlBNであり、その直下に窒化チタンアルミからなる中間層を介在させる場合、耐熱性と高硬度とを備え、高温下でも酸化されることがない金属材料を得ることができる。

【0017】

また、本発明の表面処理方法にて得られる金属材料は、前述のように高温下でも優れた耐食性(耐溶損性)や表面硬度を有するので、例えば高い耐溶損性を求められるアルミダイカスト金型等にも好適に適用でき、表面平滑度が高い製品を得ることができ、ダイカスト金型から製品を抜き取る際にも摩耗を生ずることがない。

【図面の簡単な説明】

【0018】

【図1】本発明の金属材料の表面処理方法により作製したアルミダイカスト金型の一例を示す断面図である。

【図2】実施例における試験装置を模式的に示す断面図である。

【図3】多層膜の溶損メカニズムを示す断面図である。

【発明を実施するための形態】

【0019】

本発明の金属材料の表面処理方法は、金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする。

【0020】

また、本発明は、上記表面処理方法により得られる金属材料をも提案するものであり、金属材料の表面に形成した耐ヒートクラック層と、その表面に形成された耐溶損層と、最上面に形成される耐摩耗・耐熱層とから構成され、前記耐溶損層がクロム層と窒化クロム層とを交互に積層させてなることを特徴とする。

以下、本発明を構成する耐ヒートクラック層、耐溶損層、耐摩耗・耐熱層について説明する。

【0021】

〔耐ヒートクラック層〕

アルミダイカスト金型では加熱と冷却が交互に起き、基材とコーティングとの熱膨張の差が大きいと基材の熱変形にコーティングが追随できず、コーティングにクラックが生じる。このクラックを防止するため熱膨張が基材とコーティングの中間に位置する金属で被膜を成膜する。

この耐ヒートクラック層として、チタン(Ti)、クロム(Cr)、チタンアルミ(TiAl)を検討(予備実験)した結果、以下の通りとなった。

チタン:Ti層は密着性は高いが、面粗度が悪化してしまう。

クロム:Cr層は溶融粒子除去システムを用いるため、ドロップレットが少なく、平滑性が高い。

チタンアルミ:TiAl層は融点の低い元素のAlによってドロップレットが増加してしまい、面粗度が悪化してしまう。

この結果、面粗度の悪化は離型性に影響を及ぼすため、平滑性の高いクロム(Cr)を採用する事が望ましい。

膜厚は、本体のコーティング性能を落とさないために0.3μm以下とすることが望ましい。

【0022】

〔耐溶損層〕

溶損は、コーティングのピンホールから進入してくるアルミが基材を溶かすことが原因である。このピンホールを減らす、又は小さくする事で溶損は減る事がわかっている。対策案として厚膜化する方向とした。単純な厚膜化では膜内の応力で剥離する危険性があるので、応力緩和層を加えて多層膜とした。また、この多層化で進入してくるアルミを各層で防ぐことも可能である。

基準はCrの耐ヒートクラック層を用いた高硬度膜と低硬度膜の多層化による総厚10μmの厚膜にてCr+CrN、TiN+TiAlN、TiN+CrNを検討(予備実験)した結果、以下の通りとなった。

・Cr+CrN:

クロム(Cr)層0.1μmと窒化クロム(CrN)層0.9μmとを交互に積層させ、応力を緩和しながら厚膜化〈10層〉した。厳密にはクロム(Cr)層が9層で窒化クロム(CrN)層が10層である耐溶損層を作成した。

・TiN+TiAlN:

成膜されたが、密着性が低く剥離を起してしまった。

・TiN+CrN:

成膜されたが、密着性が低く剥離を起してしまった。

これらの結果より、Cr+CrNを1:9程度の厚み比率で10層程度積層して耐溶損層とすることが望ましいことが確認された。なお、その後の検討により、積層は8〜12層でもほぼ同様の効果を得られることが見出された。

【0023】

〔耐摩耗・耐熱層〕

アルミダイカストでは最表面はアルミに接触しているか、大気にさらされているかの状態になっており、高温下では酸化されてしまう。コーティングは酸化されると本来の性能を維持できなくなる。よって、高温でも酸化されない耐熱性の高いコーティングを最表面には必要である。また、アルミダイカスト製品を金型から抜き取る際には摩擦が生じる。この摩擦による磨耗を防ぐ為に高硬度でなくてはいけないので、耐熱性と高硬度を合わせ持ったコーティングが好ましい。この耐摩耗・耐熱層としてTiAlBNを採用し、その直下に窒化チタンアルミからなる中間層を介在させることが望ましい。

【実施例】

【0024】

実施例1のアルミダイカスト金型として、図1に示す構成のアルミダイカスト金型を以下の手順にて作成した。

【0025】

〔耐ヒートクラック層の成膜〕

ヒーター:750℃

時間:10分

バイアス電圧:15V

炉内圧:2.6Pa

アーク電流:Crターゲット100A

コイル電流:50A

Arガス300ccm

【0026】

〔耐溶損層の成膜〕

多層となる耐溶損層は同一ターゲットを使用し、ガスのみを切替えている。切替時の界面を無くすために、ガスの切替を緩やかにしている

ヒーター:750℃

時間:CrN層30分 Cr層3分 全10回

バイアス電圧:15V

炉内圧:2.6Pa

アーク電流:Crターゲット100A

コイル電流:50A

Arガス300ccm N2ガス300ccm

【0027】

〔耐溶損層と耐熱・耐磨耗層のツナギ層〕

異種元素膜の切替によって生じる界面を無くすため、異種元素ターゲットの緩やかな切替を行う

ヒーター:750℃

時間:CrN層1分 TiAlN層1分

バイアス電圧:30V

炉内圧:2.6Pa

アーク電流:Crターゲット100A

TiAlターゲット100A

コイル電流:50A

N2ガス400ccm

【0028】

〔耐熱・耐磨耗層の成膜〕

ヒーター:780℃

時間:TiAlN層30分 TiAlBN層60分

バイアス電圧:50V

炉内圧:2.6Pa

アーク電流:TiAlターゲット100A

TiAlBターゲット100A

N2ガス150ccm

【0029】

〈溶損試験方法〉

図2に示す実験装置にて試験片をADC12を溶解させたるつぼの中に浸漬させ、一定回転の中で浸漬させる。

アルミ除去後の溶損量を測定した。

【表1】

【0030】

【表2】

【0031】

・溶損試験後の外観観察

実施例1の試験片表面は、目視ではほとんど溶損が確認できないほど美麗な状態を保っていた。これに対し、比較例として用いたA社−TiAiN系多層コートも、B社−CrN系多層コートも、C社−酸化膜コートも表面が著しく凸凹に浸食されている状態が目視でも明らかであった。

【符号の説明】

【0032】

1 試験片

2 アルミ溶湯

3 電位炉

4 黒鉛ルツボ

【特許請求の範囲】

【請求項1】

金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする金属材料の表面処理方法。

【請求項2】

耐ヒートクラック層が、クロム層からなることを特徴とする請求項1に記載の金属材料の表面処理方法。

【請求項3】

耐溶損層が、クロム層と窒化クロム層とを交互に8〜12層積層させてなることを特徴とする請求項1又は2に記載の金属材料の表面処理方法。

【請求項4】

耐摩耗・耐熱層がTiAlBNであって、その直下に窒化チタンアルミからなる中間層を介在させることを特徴とする請求項1〜3の何れか一項に記載の金属材料の表面処理方法。

【請求項5】

金属材料の表面に形成した耐ヒートクラック層と、その表面に形成したクロム層と窒化クロム層とを交互に積層させてなる耐溶損層と、最上面に形成される耐摩耗・耐熱層とから構成されることを特徴とする金属材料。

【請求項6】

金属材料は金型素材であって、ダイカスト金型として用いることを特徴とする請求項5に記載の金属材料。

【請求項1】

金属材料の表面に耐ヒートクラック層を形成する第1の工程と、その表面にクロム層と窒化クロム層とを交互に積層させてなる耐溶損層を形成する第2の工程と、最上面に耐摩耗・耐熱層を形成する第3の工程と、を含むことを特徴とする金属材料の表面処理方法。

【請求項2】

耐ヒートクラック層が、クロム層からなることを特徴とする請求項1に記載の金属材料の表面処理方法。

【請求項3】

耐溶損層が、クロム層と窒化クロム層とを交互に8〜12層積層させてなることを特徴とする請求項1又は2に記載の金属材料の表面処理方法。

【請求項4】

耐摩耗・耐熱層がTiAlBNであって、その直下に窒化チタンアルミからなる中間層を介在させることを特徴とする請求項1〜3の何れか一項に記載の金属材料の表面処理方法。

【請求項5】

金属材料の表面に形成した耐ヒートクラック層と、その表面に形成したクロム層と窒化クロム層とを交互に積層させてなる耐溶損層と、最上面に形成される耐摩耗・耐熱層とから構成されることを特徴とする金属材料。

【請求項6】

金属材料は金型素材であって、ダイカスト金型として用いることを特徴とする請求項5に記載の金属材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−1912(P2013−1912A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130885(P2011−130885)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(390025520)ビヨンズ株式会社 (4)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(390025520)ビヨンズ株式会社 (4)

【Fターム(参考)】

[ Back to top ]