金属板の板継ぎ方法及び装置

【課題】 金属板を、その種類に拘わらず、より十分な連結強度をもって連結し得る手法と装置とを提供する。

【解決手段】 コイル22から取り出される第一の金属板20aの始端部位28と、それに先立って連続的に走行せしめられる第二の金属板20bの終端部位26とを互いに重ね合わせる一方、かかる重合せ部分における各金属板20a,20bの長さ方向に所定距離を隔てた複数個所に対して、摩擦撹拌接合による点接合操作を行うことにより、該第一の金属板20aの始端部位28と該第二の金属板20bの終端部位26とを、各金属板20a,20bの長さ方向の複数個所において相互に連結するようにした。

【解決手段】 コイル22から取り出される第一の金属板20aの始端部位28と、それに先立って連続的に走行せしめられる第二の金属板20bの終端部位26とを互いに重ね合わせる一方、かかる重合せ部分における各金属板20a,20bの長さ方向に所定距離を隔てた複数個所に対して、摩擦撹拌接合による点接合操作を行うことにより、該第一の金属板20aの始端部位28と該第二の金属板20bの終端部位26とを、各金属板20a,20bの長さ方向の複数個所において相互に連結するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板の板継ぎ方法及び装置に係り、特に、巻回形成されたコイルから取り出される金属板の始端部位を、かかる金属板に先立って連続的に板長方向に走行せしめられる別の金属板の終端部位に連結することからなる金属板の板継ぎ方法と、かかる方法の実施に際して有利に使用される金属板の板継ぎ装置とに関するものである。

【背景技術】

【0002】

よく知られているように、圧延加工や塗装処理、熱処理、表面処理等の量産ラインでは、多くの場合、被加工乃至は被処理素材として、金属板が巻回形成されたコイルが、用いられる。そして、かかるコイルから徐々に取り出された金属板に対して、各種の加工や処理等が実施されることにより、所望の製品が得られるようになっている。

【0003】

ところで、そのような量産ラインにおいて、大量の金属板に対して、上述の如き各種の加工や処理等を連続的に行う際や、品種の異なる金属板を新たにラインに導入する際、或いはメンテナンス等のために、非製品を一時的に導入する際等、複数のコイルがラインに連続的に導入される場合には、先に、ライン上を板長方向に走行せしめられる金属板の走行方向後方側の端部、つまり終端部位と、新たにラインに導入されるコイルから取り出された金属板のライン上での走行方向前方側の端部、つまり始端部位とを連結して、板継ぎを行う必要がある。

【0004】

そこで、従来では、ライン上を先に板長方向に走行せしめられる金属板と、コイルから取り出されて、ラインに新たに導入される金属板との板継ぎを行うに際して、前者の金属板の終端部位と後者の金属板の始端部位とを互いに重ね合わせた状態下で、それらの重合せ部分を、複数個所において、それぞれ、各金属板の長さ方向の一方に開口するコ字形態を呈するように、所定の打抜き型により打ち抜き、その後、各金属板を長さ方向において相対移動せしめて、それぞれのコ字状の打抜き部同士を係合せしめることにより、それら各金属板の終端部位と始端部位とを連結する手法が、多く採用されている。

【0005】

ところが、このような板継ぎ手法を採用した場合、各金属板を相対移動せしめて、コ字状の打抜き部同士を連結させたときに、かかる打抜き部の一部が切断されて、切り屑が発生し、この切り屑によって、打抜き型が損傷したり、或いは打抜き部の部分的な切断によって打抜き部同士の係合が不十分なものとなり、その結果、金属板同士の連結強度が低下する恐れがあった。

【0006】

なお、そのような打抜き部の部分的な切断による金属板同士の連結強度の低下を解消し得る方法として、溶融溶接手法の一種たるスポット溶接やシーム溶接等の抵抗溶接手法により、金属板同士の板継ぎを行うことも、容易に考えられる。しかしながら、例えば、かかる抵抗溶接のうち、電極円盤を用いたマッシュシーム溶接を実施した場合、電極円盤の電極部が、金属板の溶接部位に付着したり、潰れたりすることがあり、そうなると、金属板同士の連結強度が不可避的に低下してしまうこととなる。また、特に、アルミニウム板又はアルミニウム合金板と鋼板とを連結する場合には、溶融したアルミニウムと鉄との間で脆い金属間化合物が生成せしめられるため、高い連結強度を得ることが困難であった。

【0007】

従って、このような抵抗溶接手法にて、上記の如き各金属板の終端部位と始端部位とを板継ぎする場合にあっても、それら金属板同士の連結強度が、採用される溶接手法の種類や連結されるべき金属板の種類等によって大きく左右されることとなり、高い連結強度を安定的に得ることが容易ではなかったのである。

【発明の開示】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出された金属板の始端部位とを連結して、板継ぎする際に、各金属板の種類等に拘わらず、より十分な連結強度をもって安定的に連結し得る金属板の板継ぎ方法と、かかる方法の実施に際して有利に用いられ得る金属板の板継ぎ装置とを提供することにある。

【課題を解決するための手段】

【0009】

そして、本発明者等が、かかる課題の解決のために、種々研究を重ねる過程で、固相接合手法の一種たる摩擦撹拌接合手法を、上述の如き金属板同士の板継ぎに利用することを、着想した。そしてまた、この着想に基づいて、更に鋭意研究を重ねた結果、連続的に板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出される金属板の始端部位とを、摩擦撹拌接合手法を利用した特別な方法にて連結することにより、そのような金属板同士の連結に際して、単に摩擦撹拌接合手法を利用するだけでは到底得られない極めて優れた特徴が発揮され得ることを、見出したのである。

【0010】

すなわち、本発明は、かくの如き知見を基に完成されたものであって、その第一の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ方法であって、該第一の金属板の始端部位と該第二の金属板の終端部位とを互いに重ね合わせた後、かかる第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の互いの重合せ面とは反対の面側から、回転治具の先端に同心的に設けたピンを、該回転治具と共に一体的に回転させつつ差し込んで、該重合せ部分を摩擦撹拌接合にて点接合する操作を、該重合せ部分における各金属板の長さ方向に所定距離を隔てた複数個所に対して行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とを、各金属板の長さ方向の複数個所において相互に連結するようにしたことを特徴とする金属板の板継ぎ方法にある。

【0011】

また、本発明に従う金属板の板継ぎ方法においては、前述せる如き課題の解決のために、その第二の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ方法であって、該第一の金属板の始端部位と該第二の金属板の終端部位とを互いに重ね合わせた後、かかる第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の互いの重合せ面とは反対の面側から、回転治具の先端に同心的に設けたピンを、該回転治具と共に一体的に回転させつつ差し込み、各金属板の長さ方向に相対的に移動させることにより、該重合せ部分を摩擦撹拌接合にて線接合する操作を行うことによって、該第一の金属板の始端部位と該第二の金属板の終端部位とを、相互に且つ各金属板の長さ方向において連続的に連結するようにしたことを特徴とする金属板の板継ぎ方法にある。

【0012】

さらに、このような本発明に従う金属板の板継ぎ方法の第三の態様においては、前記第一の金属板の始端部位と前記第二の金属板の終端部位との前記重合せ部分を相互に摩擦撹拌接合する操作を、該重合せ部分における各金属板の幅方向に所定距離を隔てた複数個所に対して更に行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とが、各金属板の幅方向の複数個所においても相互に連結されるようになる。

【0013】

更にまた、本発明に従う金属板の板継ぎ方法の第四の態様では、前記第一の金属板と前記第二の金属板の両方が、アルミニウム板若しくはアルミニウム合金板にて構成される。

【0014】

また、本発明に従う金属板の板継ぎ方法の第五の態様においては、前記第一の金属板と前記第二の金属板のうちの何れか一方がアルミニウム板若しくはアルミニウム合金板にて構成され、且つそれらのうちの何れか他方が鋼板にて構成されることとなる。

【0015】

さらに、本発明に従う金属板の板継ぎ方法の第六の態様では、前記第一の金属板と前記第二の金属板のうちの何れか一方がアルミニウム板若しくはアルミニウム合金板にて構成され、且つそれらのうちの何れか他方がステンレス鋼板にて構成される。

【0016】

そして、本発明にあっては、金属板の板継ぎ装置に係る課題の解決のために、その第七の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ装置であって、(a)互いに重ね合わされた前記第一の金属板の始端部位と前記第二の金属板の終端部位との重合せ部分の相互の重合せ面側とは反対の面側に配置された、該重合せ部分側の先端にピンが同心的に設けられてなる回転治具を有し、該ピンを、該回転治具と共に一体回転させつつ、該重合せ部分に差し込んで、該重合せ部分に対する摩擦撹拌接合操作を行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とを相互に連結する連結手段と、(b)前記第一の金属板の始端部位と前記第二の金属板の終端部位との前記重合せ部分と前記連結手段の前記回転治具のうちの少なくとも何れか一方を、各金属板の長さ方向に相対移動せしめる移動手段と、(c)該移動手段による前記重合せ部分と前記回転治具のうちの少なくとも何れか一方の前記相対移動が行われている状態と、かかる移動手段による相対移動が行われていない状態のうちの任意に選択された何れか一方の状態において、前記連結手段による前記摩擦撹拌接合を行わしめる操作手段とを含んで構成したことを特徴とする金属板の板継ぎ装置にある。

【0017】

そしてまた、本発明にあっては、金属板の板継ぎ装置に係る技術的課題を解決するために、その第八の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ装置であって、互いに重ね合わされた前記第一の金属板の始端部位と前記第二の金属板の終端部位との重合せ部分の相互の重合せ面側とは反対の面側に、各金属板の長さ方向に所定距離を隔てて配置された、該重合せ部分側の先端にピンが同心的に設けられてなる複数の回転治具を有し、それら複数の回転治具のそれぞれのピンを、各回転治具と共に一体回転させつつ、該重合せ部分にそれぞれ差し込んで、該重合せ部分における各金属板の長さ方向に所定距離を隔てた複数の部位に対する摩擦撹拌接合操作を行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とを、各金属板の長さ方向の複数個所において相互に連結する連結手段を含んで構成したことを特徴とする金属板の板継ぎ装置にある。

【0018】

また、このような本発明に従う金属板の板継ぎ装置の第九の態様においては、前記連結手段における前記複数の回転治具のうちの任意に選択されたもののみが回転せしめられて、該選択された回転治具と共に一体回転せしめられる前記ピンのみが、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分に差し込まれることにより、該重合せ部分における各金属板の長さ方向に所定距離を隔てた複数の部位のうちの任意の部位に対する摩擦撹拌接合操作が行われるように、該連結手段の作動を制御する第一の制御手段が、更に設けられることとなる。

【0019】

さらに、本発明に従う金属板の板継ぎ装置の第十の態様では、前記第一の金属板の始端部位と前記第二の金属板の終端部位との互いの重合せ部分と前記連結手段の前記回転治具のうちの少なくとも何れか一方を、各金属板の幅方向に相対移動せしめる第二の移動手段が、更に設けられる。

【0020】

更にまた、本発明に従う金属板の板継ぎ装置の第十一の態様においては、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の相互の重合せ面側とは反対の面側に、各金属板の幅方向に所定距離を隔てて配置された、該重合せ部分側の先端にピンが同心的に設けられてなる複数の回転治具を更に有して、前記連結手段が構成され、それら複数の回転治具のそれぞれのピンが、各回転治具と共に一体回転せしめられつつ、該重合せ部分にそれぞれ差し込まれて、該重合せ部分における各金属板の幅方向に所定距離を隔てた複数の部位に対する摩擦撹拌接合操作が行われることにより、該第一の金属板の始端部位と該第二の金属板の終端部位とが、各金属板の幅方向の複数個所において相互に連結されるように構成される。

【0021】

また、本発明に従う金属板の板継ぎ装置の第十二の態様においては、前記連結手段が有する、前記各金属板の幅方向に所定距離を隔てて配置された前記複数の回転治具のうちの任意に選択されたもののみが回転せしめられて、該選択された回転治具と共に一体回転せしめられる前記ピンのみが、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分に差し込まれることにより、該重合せ部分における各金属板の幅方向に所定距離を隔てた複数の部位のうちの任意の部位に対する摩擦撹拌接合操作が行われるように、該連結手段の作動を制御する第二の制御手段が、更に設けられる。

【0022】

さらに、本発明に従う金属板の板継ぎ装置の第十三の態様では、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を間に挟んだ両側に、それぞれ少なくとも一つずつ配置された、該重合せ部分側の先端にピンが同心的に設けられてなる複数の回転治具を有して、前記連結手段が構成されて、それら複数の回転治具のうち、該重合せ部分を間に挟んだ両側のうちの少なくとも何れか一方の側に配置された回転治具のピンが、選択的に、該回転治具と共に一体回転せしめられつつ、該重合せ部分に差し込まれるように構成される。

【0023】

更にまた、本発明に従う金属板の板継ぎ装置の第十四の態様においては、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を間に挟んだ両側のうちの一方の側に配置された前記回転治具と、該両側のうちの他方の側に配置された前記回転治具とが、該重合せ部分における各金属板の幅方向の互いに異なる部位にそれぞれ対応して位置せしめられることとなる。

【0024】

また、本発明に従う金属板の板継ぎ装置の第十五の態様では、前記連結手段における前記回転治具の先端に設けられる前記ピンが、該回転治具に対して軸方向に相対移動可能とされると共に、該ピンの該回転治具に対する相対移動を任意の相対移動位置において阻止する相対移動阻止機構が設けられ、更に、それら回転治具とピンとの間に、該ピンの該回転治具に対する相対移動は許容するものの、相対回転は阻止する相対回転阻止機構が設けられて構成される。

【発明の効果】

【0025】

すなわち、本発明に従う金属板の板継ぎ方法における第一の態様にあっては、コイルから取り出される第一の金属板の始端部位と、かかる第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位とが、互いに重ね合わされた状態下において、それら各金属板の重合ね部分が、固相接合の一種たる摩擦撹拌接合により、相互に連結されるようになっている。

【0026】

そのため、本発明手法においては、第一の金属板の始端部位と第二の金属板の終端部位とを、電極円盤を用いた抵抗溶接により溶融溶接する場合とは異なって、例えば、電極円盤の電極部が金属板の溶接部位に付着したり、潰れたりすることがなく、また、連結されるべき第一及び第二の金属板が、アルミニウム板又はアルミニウム合金板と鋼板であっても、アルミニウムと鉄との間で、脆い金属間化合物が生成せしめられるようなことがない。そして、それ故に、第一の金属板の始端部位と第二の金属板の終端部位とを、それら各金属板の種類等に拘わらず、十分な連結強度をもって、確実に連結することが出来る。また、第一の金属板の始端部位と第二の金属板の終端部位との連結に際して、如何なる部位も打ち抜かれるものでないところから、打抜き部の部分的な切断による金属板同士の連結強度の低下が惹起されることもない。

【0027】

しかも、本発明に係る金属板の板継ぎ方法は、上述の如き摩擦撹拌接合操作において、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分における各金属板の長さ方向に所定距離を隔てた複数個所に対して、各々点接合が行われることにより、第一の金属板の始端部位と第二の金属板の終端部位とを、各金属板の長さ方向の複数個所において相互に連結するようにしたものであるところから、例えば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を、所定の一個所のみにおいて点接合する場合等に比して、連結個所の数が有利に増やされ得て、その分だけ、第一の金属板と第二の金属板との連結強度が効果的に高められ得る。

【0028】

また、特に、かかる本発明手法にあっては、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の長さ方向の複数個所において相互に連結されるようになるため、各金属板の始端部位と終端部位の重合せ部分において、少なくとも、第一の金属板における始端部位の先端縁側と第二の金属板における終端部位の先端縁側の二個所を、それぞれ相互に連結すれば、第一の金属板の始端部位と第二の金属板の終端部位とを一個所において相互に連結する場合に比して、第一及び第二金属板における始端部位と終端部位の各先端縁から、それに最も近い連結個所までの部分の長さが可及的に小さくされ得る。

【0029】

それ故、第一及び第二の金属板が、例えば、量産ライン上等を走行せしめられる場合において、第一の金属板の始端部位と第二の金属板の終端部位との互いに連結された重合せ部分が、それら各金属板を走行させるための走行装置の一部として、或いは各金属板の量産ライン上での走行方向を変更するため等、種々の目的で量産ライン上に設置されるローラ等にて湾曲せしめられつつ、かかるローラの設置部分を通過するときに、第一及び第二の金属板のうち、ローラ側とは反対側に位置する金属板の連結個所から、始端部位の先端縁までの部分や、終端部位の先端縁までの部分が、湾曲せしめられずに、ローラ側に位置する金属板から浮き上がったり(跳ね上がったり)するようなことや、それらの部分が、かかるローラの通過の前後において、自重により垂れ下がったりするようなことが、有利に解消乃至は抑制され得る。

【0030】

そして、そのようなローラ設置個所の通過時における第一の金属板若しくは第二の金属板の部分的な浮き上がりによって、それら第一の金属板の始端部位と第二の金属板の終端部位との連結が解消されたり、或いはかかる金属板の浮上部分や前記垂下り部分が、ローラの周辺部品等に接触したり、引っ掛かったりして、各金属板が損傷したり、或いは各金属板の連結が解消されたりするようなことが、効果的に防止され得る。

【0031】

従って、かくの如き本発明に従う金属板の板継ぎ方法によれば、板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出された金属板の始端部位とが、各金属板の種類等に拘わらず、より十分な連結強度をもって安定的に連結され得るのであり、その上、例えば、量産ライン上を走行せしめられる金属板同士の板継ぎに対しても、極めて有利に適用され得ることとなるのである。

【0032】

また、本発明に従う金属板の板継ぎ方法における第二の態様にあっても、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分が、固相接合の一種たる摩擦撹拌接合により、相互に連結されるようになっているため、電極円盤を用いた抵抗溶接等により、かかる重合せ部分を溶融溶接したり、或いは重合せ部分を部分的に打ち抜いて、その打ち抜かれた部分同士を係合せしめたりして、各金属板の終端部位と始端部位とを連結する場合とは異なって、金属板の種類等に拘わらず、また、打ち抜き部の切断による係合力の低下等が生ぜしめられることなく、十分な連結強度をもって、確実に連結することが出来る。

【0033】

しかも、本発明に係る金属板の板継ぎ方法では、上述の如き摩擦撹拌接合操作において、回転治具に設けられたピンを、回転治具と共に一体回転せしめつつ、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分に差し込み、各金属板の長さ方向に移動させて、かかる重合せ部分を線接合することで、第一の金属板の始端部位と第二の金属板の終端部位とを、相互に且つ各金属板の長さ方向において連続的に連結するようにしたものであるところから、例えば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を、所定の1個所のみにおいて点接合する場合等に比して、重合せ部分における連結領域が有利に増大せしめられ得て、その分だけ、第一の金属板と第二の金属板との連結強度が効果的に高められ得る。

【0034】

また、特に、かかる本発明手法にあっては、上述の如き重合せ部分に対する摩擦撹拌接合による線接合により、重合せ部分に対して、各金属板の長さ方向に延びる接合部が形成されるため、例えば、第一の金属板における始端部位の先端縁側部分と第二の金属板における終端部位の先端縁側部分との間に連続して延びる接合部が形成されるように、重合せ部分に対する摩擦撹拌接合操作を行えば、第一及び第二金属板の始端部位と終端部位の各先端縁部における相互に接合(連結)されていない部分を極めて小さく為し得るか若しくは完全に省略することが出来る。

【0035】

それ故、第一及び第二の金属板が、例えば、量産ライン上等を走行せしめられる場合において、第一の金属板の始端部位と第二の金属板の終端部位との互いに連結された重合せ部分が、種々の目的で量産ライン上に設置されるローラ等にて湾曲せしめられつつ、ローラの設置部分を通過するときに、第一及び第二の金属板のうち、ローラ側とは反対側に位置する金属板の始端部位や終端部位の各先端縁部が、湾曲せしめられずに、ローラ側に位置する金属板から浮き上がったり(跳ね上がったり)するようなことや、それら各先端縁部が、かかるローラの通過の前後において、自重により垂れ下がったりするようなことが、有利に解消乃至は抑制され得る。

【0036】

そして、そのようなローラ設置個所の通過時における第一の金属板若しくは第二の金属板の部分的な浮き上がりによって、それら第一金属板の始端部位と第二の金属板の終端部位との連結が解消されたり、或いはかかる金属板の浮上部分や前記垂下り部分が、ローラの周辺部品等に接触したり、引っ掛かったりして、各金属板が損傷したり、或いは各金属板の連結が解消されたりするようなことが、効果的に防止され得る。

【0037】

従って、かくの如き本発明に従う金属板の板継ぎ方法によっても、板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出された金属板の始端部位とが、各金属板の種類等に拘わらず、より十分な連結強度をもって安定的に連結され得るのであり、その上、例えば、量産ライン上を走行せしめられる金属板同士の板継ぎに対しても、極めて有利に適用され得ることとなる。

【0038】

また、本発明に従う金属板の板継ぎ方法における第三の態様によれば、第一の金属板の始端部位と第二の金属板の終端部位とが、更に一層十分な連結強度をもって、確実に連結され得る。

【0039】

さらに、本発明に従う金属板の板継ぎ方法における第四乃至第六の態様においては、アルミニウム板又はアルミニウム合金板同士や、アルミニウム板又はアルミニウム合金板と鋼板、或いはアルミニウム板又はアルミニウム合金板とステンレス鋼板が、優れた連結強度をもって確実に連結され得る。

【0040】

また、本発明に従う金属板の板継ぎ装置における第七の態様にあっては、巻回形成されたコイルから取り出される第一の金属板の始端部位と、連続的に板長方向に走行せしめられる第二の終端部位とが互いに重ね合わされた状態下において、それら各金属板の重合ね部分が、連結手段により、固相接合の一種たる摩擦撹拌接合にて相互に連結されるようになっている。

【0041】

しかも、かかる本発明装置においては、移動手段にて、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分と連結手段の回転治具のうちの少なくとも何れか一方が、各金属板の長さ方向に相対移動せしめられているときに、操作手段の操作により、各金属板の重合せ部分に対する摩擦撹拌接合が、連結手段にて行われることによって、かかる重合せ部分が線接合されるようになっている。

【0042】

また、移動手段による各金属板の重合せ部分と回転治具との相対移動が行われていないときに、操作手段の操作により、各金属板の重合せ部分に対する摩擦撹拌接合が、連結手段にて行われることによって、かかる重合せ部分が点接合されるようになっている。そして、例えば、移動手段による各金属板の重合せ部分と回転治具との相対移動が間欠的に行われる一方で、そのような相対移動が停止せしめられる毎に、操作手段が操作されて、連結手段による摩擦撹拌接合操作が行われるようにすれば、重合せ部分が、各金属板の長さ方向の互いに所定距離を隔てた複数個所において、相互に点接合されるようになる。

【0043】

それ故、このような本発明に係る金属板の板継ぎ装置にあっては、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分を、摩擦撹拌接合にて線接合する操作と長さ方向の複数個所で点接合する操作を行うことからなる前述せる如き特徴的な金属板の板継ぎ方法が、何れも、極めて有利に実施され得る。

【0044】

従って、かくの如き本発明に従う金属板の板継ぎ装置を用いれば、コイルから取り出された第一の金属板の始端部位と、かかる第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位とが、それら各金属板の種類に拘わらず、より十分な連結強度をもって確実に連結され得るのである。そして、本発明に係る金属板の板継ぎ装置にあっては、例えば、量産ライン上を走行せしめられる金属板同士を板継ぎするための装置として、極めて有利に使用され得ることとなるのである。

【0045】

さらに、本発明に従う金属板の板継ぎ装置における第八の態様にあっても、第一の金属板の始端部位と第二の金属板の終端部位とが互いに重ね合わされた状態下において、それら各金属板の重合ね部分が、連結手段により、固相接合の一種たる摩擦撹拌接合にて相互に連結されるようになっている。

【0046】

しかも、かかる本発明装置では、連結手段が、複数の回転治具を有し、これら複数の回転治具が、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分における各金属板の長さ方向に所定距離を隔てた複数個所にそれぞれ対応して、配設されて、それら各回転治具のピンが、回転治具と共に一体回転せしめられつつ、かかる重合せ部分の複数個所に差し込まれることにより、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の長さ方向の複数個所において相互に連結されるようになっている。

【0047】

従って、このような本発明に係る金属板の板継ぎ装置にあっても、前述せる如き特徴的な金属板の板継ぎ方法が極めて有利に実施され得るのであり、それによって、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の種類に拘わらず、より十分な連結強度をもって確実に連結され得ると共に、例えば、量産ライン上を走行せしめられる金属板同士を板継ぎするための装置として、極めて有利に使用され得るのである。

【0048】

そして、かかる本発明に従う金属板の板継ぎ装置においては、特に、複数の回転治具により、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の長さ方向の複数個所において、相互に摩擦撹拌接合されるようになっているところから、そのような第一の金属板の始端部位と第二の金属板の終端部位とにおける複数個所の連結が、同時に且つ一挙に実施され得るのであり、それによって、かかる連結操作に要される時間の短縮化が、極めて有利に実現され得ることとなるのである。

【0049】

また、本発明に従う金属板の板継ぎ装置における第九の態様によれば、例えば、先ず、第一段階として、複数の回転治具のうちの幾つかをピンと共に一体回転させて、その回転治具のピンを、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分に差し込んで、摩擦撹拌接合操作を行うことにより、かかる重ね合せ部分を、ピンが差し込まれた個所において連結し、次いで、第二段階として、かかる重合ね部分と各回転治具とを、移動手段にて、各金属板の長さ方向に相対移動させた状態で、第一段階と同様にして、摩擦撹拌接合操作を行えば、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分を、その長さ方向における複数の回転治具の配置間隔とは異なる間隔を有する位置において、それぞれ連結することが可能となる。また、回転治具が、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分に対して、各金属板の長さ方向に所定距離を隔てて三つ以上配設される場合等において、かかる重合ね部分の長さの大小に応じて、重合せ部分に対して、ピンが一体回転せしめられつつ差し込まれる回転治具の数を増減することが出来、それによって、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分を、効率的且つ経済的に有利に連結することが可能となる。

【0050】

さらに、本発明に従う金属板の板継ぎ装置における第十の態様によれば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分における幅方向に所定距離を隔てた複数個所を、摩擦撹拌接合にて点接合したり、或いはかかる重合せ部分を幅方向において線接合したりすることが出来る。これによって、第一の金属板の始端部位と第二の金属板の終端部位とが、更に一層十分な連結強度をもって連結され得ることとなる。

【0051】

更にまた、本発明に従う金属板の板継ぎ装置における第十一の態様によれば、各金属板の幅方向に複数個所が連結されて、第一の金属板の始端部位と第二の金属板の終端部位とが、より一層十分な連結強度をもって連結され得ることに加えて、連結手段における複数の回転治具により、各金属板が、その幅方向の複数個所において、相互に摩擦撹拌接合されるようになっているため、各金属板における幅方向の複数個所での連結が、同時に且つ一挙に実施され得るのであり、それによって、かかる連結操作に要される時間の短縮化が、極めて有利に実現され得る。

【0052】

更にまた、本発明に従う金属板の板継ぎ装置における第十二の態様においては、本発明の前記第九の態様によって奏され得る作用に準じて、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分が、その幅方向における各回転治具の配置間隔とは異なる間隔を有する位置において、それぞれ連結され得る。また、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分の幅に応じて、摩擦撹拌接合操作に使用される回転治具の数が増減され得て、かかる重合ね部分が、効率的且つ経済的に有利に連結され得ることとなる。

【0053】

さらに、本発明に従う金属板の板継ぎ装置における第十三の態様によれば、互いに重ね合わされる第一の金属板の始端部位と第二の金属板の終端部位のうち、回転治具のピンが差し込まれるべき部位が、任意に選択され得る。それ故に、例えば、互いに材質の異なる第一及び第二の金属板同士を板継ぎする際等において、ピンの差込により加熱軟化されて、撹拌されるのに適する金属板に対して、優先的にピンを差し込むことが可能となり、それによって、摩擦撹拌接合操作が、より効率的且つ確実に実施され得る。従って、かかる本発明装置においては、互いに重ね合わされる第一の金属板の始端部位と第二の金属板の終端部位とが、その重合せ部分において、更に一層確実に且つ効率的に連結され得ることとなる。

【0054】

更にまた、本発明に従う金属板の板継ぎ装置における第十四の態様によれば、例えば、複数の回転治具を、各金属板の重合せ部分を間に挟んだ両側のうちの一方の側のみに配置したときに、各回転治具に接続される連結手段の付属部品同士の干渉等により、各金属板の幅方向に隣り合う回転治具同士の間隔を、ある一定の距離よりも狭くすることが不可能な場合にあっても、各金属板の重合せ部分を間に挟んだ両側のうちの他方の側において、その一方の側に配置される回転治具同士の間の中間部位に対応する位置に、回転治具を配置することが出来る。これによって、各金属板の幅方向に隣り合う回転治具同士の間隔を、実質的に、より狭くすることが可能となり、以て、互いに重ね合わされる第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の幅方向におけるより狭い間隔の複数個所において連結され得る。そして、その結果として、更に一層優れた連結強度が得られることとなる。

【0055】

また、本発明に従う金属板の板継ぎ装置の第十五の態様においては、相対移動阻止機構と相対回転阻止機構との協働作用にて、ピンの回転治具との一体回転可能な状態を確保しつつ、回転治具に対するピンの軸方向への相対移動位置、換言すれば、回転治具の先端からのピンの突出高さを、所望の高さに変えることが出来る。

【0056】

それ故、かかる本発明装置にあっては、例えば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の厚さが、各金属板の長さ方向において部分的に異なる場合や、それら各金属板の板継ぎ操作を繰り返して行う際に、板継ぎされるべき各金属板の重合せ部分の厚さが種々異なる場合等において、そのような重合せ部分の厚さの変化や違い等に応じて、回転治具先端からのピンの突出高さを変化させることが可能となる。

【0057】

従って、このような本発明に従う金属板の板継ぎ装置によれば、様々な厚さを有する金属板同士が、より確実に且つ十分な連結強度をもって連結されて、板継ぎされ得ることとなるのである。

【発明を実施するための最良の形態】

【0058】

以下、本発明を更に具体的に明らかにするために、本発明に係る金属板の板継ぎ方法と装置の構成について、図面を参照しつつ、詳細に説明する。

【0059】

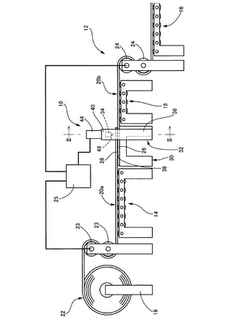

先ず、図1には、本発明に従う金属板の板継ぎ装置の一例として、アルミニウム合金製の板材同士を連結する板継ぎ装置が、連続式冷間圧延ラインに組み込まれた状態下において、概略的に示されている。かかる図1から明らかなように、板継ぎ装置が組み込まれる連続式冷間圧延ライン12は、長さ方向に一列に並べられて配置された第一ローラコンベヤ14と第二ローラコンベヤ16とを有している。

【0060】

そして、第一ローラコンベヤ14の第二ローラコンベヤ16側とは反対の側には、巻出機18が設置されており、この巻出機18に対して、アルミニウム合金からなる、圧延されるべき、長尺で薄肉のアルミニウム板20が巻回されて形成された被圧延コイル22が、支持されている。また、このような巻出機18と第一ローラコンベヤ14との間には、一対の取出ローラ23,23が、被圧延コイル22から取り出される、圧延されるべきアルミニウム板20を逆S字状に湾曲させて、テンションを掛けながら挟持して、設置されている。一方、第二ローラコンベヤ16の途中には、第一ローラコンベヤ14上に配設された取出ローラ23,23と同様な構造を有する複数対(図1には、一対のみを示す)の走行ローラ24,24が、第二ローラコンベヤ16の長手方向に互いに所定距離を隔てて配設されていると共に、図示されてはいないものの、複数の冷間圧延機も、第二ローラコンベヤ16の長手方向に沿って、順に配設されている。

【0061】

かくして、かかる連続式冷間圧延ライン12においては、従来と同様に、例えば、第一ローラコンベヤ14の手前に設置される取出ローラ23,23が、図示しない駆動装置によって回転駆動せしめられることにより、巻出機18に支持された被圧延コイル22のアルミニウム板20が、引張せしめられ、被圧延コイル22から徐々に取り出されて、第一ローラコンベヤ14上を、第二ローラコンベヤ16に向かって、板長方向に走行せしめられつつ、搬送されるようになっている。また、第二ローラコンベヤ16上に搬送されたアルミニウム板20は、第二ローラコンベヤ16の途中に設置される走行ローラ24,24の図示しない駆動装置による回転駆動により引張せしめられる等して、第二ローラコンベヤ16上を板長方向に更に走行せしめられ、そして、第二ローラコンベヤ16上の走行途中で、複数の冷間圧延機に順にパスせしめられて、圧延加工された後、最後に、巻取機(図示せず)にて巻回されて、再びコイルとされるようになっている。

【0062】

なお、図1から明らかな如く、この連続式圧延ライン12にあっては、第二ローラコンベヤ16の搬送面の高さが、第一ローラコンベヤ14の搬送面の高さよりも、僅かに低くされており、また、かかるライン12上においてアルミニウム板20を走行させる取出ローラ23,23と走行ローラ24,24のそれぞれの回転駆動を制御するコントローラ25が、設けられている。そして、複数の被圧延コイル22に対する冷間圧延加工が連続して実施される場合に、巻出機18にて支持された被圧延コイル22から取り出されて、ライン12上を走行せしめられるアルミニウム板20aと、それに先立って、ライン12上を板長方向に連続的に走行せしめられるアルミニウム板20bのそれぞれのライン12上での走行速度が、コントローラ25による取出及び走行ローラ23,24の回転駆動制御によって、それぞれ、任意の速度にコントロールされ得るようになっている。

【0063】

すなわち、ライン12上を先に走行せしめられるアルミニウム板20bの走行方向後方側端部、つまり終端部位26が、第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置せしめられているときに、取出ローラ23,23が高速で回転駆動せしめられて、巻出機18に支持された被圧延コイル22から、アルミニウム20aが高速で取り出される。これにより、走行ローラ24,24の定速度回転にて第二ローラコンベヤ16上をで一定の速度で走行せしめられるアルミニウム板20bの走行速度よりも速い速度で、アルミニウム20aが第一ローラコンベヤ14上を走行せしめられて、かかるアルミニウム板20aのうち、最初に取り出される、第一ローラコンベヤ14上での走行方向前方側端部、つまり始端部位28が、第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置せしめられるようになっている。

【0064】

そして、アルミニウム板20aの始端部位28の先端が、第一ローラコンベヤ14と第二ローラコンベヤ16との間の所定位置に達した時点で、取出ローラ23,23の回転が減速せしめられて、第一ローラコンベヤ14上を走行せしめられるアルミニウム板20aの走行速度が、第二ローラコンベヤ16上を走行せしめられるアルミニウム板20bの走行速度と同一速度とされる。その後、取出及び走行ローラ23,24が互いに同じ速度で回転駆動せしめられて、各アルミニウム板20a,20bが、同一速度で、ライン12上を連続して走行せしめられるようになっている。また、それら取出ローラ23,23と走行ローラ24,24は、各アルミニウム板20a,20bが第一ローラコンベヤ14と第二ローラコンベヤ16との間を同時に走行せしめられている最中に、コントローラ25にて、所望のタイミングで同時に且つ同じ時間だけ、一時停止せしめられ得るようにもなっている。

【0065】

かくして、ここでは、複数の被圧延コイル22が連続して冷間圧延加工される際に、巻出機18に支持された被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それよりも先にライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、第一ローラコンベヤ14と第二ローラコンベヤ16との間において、アルミニウム板20aの始端部位28を上側に位置せしめた状態で、所定の長さだけ、互いに重ね合わされるようになっている。そして、それらアルミニウム板20aの始端部位28とアルミニウム板20bの終端部位26の相互の重合せ状態下において、各アルミニウム板20a,20bが、互いの重合せ位置(重合せ部分の長さ)を一定に保持しつつ、ライン12上を走行せしめられるようになっている。また、そのような状態での各アルミニウム板20a,20bのライン12上での走行が、任意のタイミングで、或いは所定の時間の経過毎に、一時的に停止せしめられ得るように構成されているのである。

【0066】

而して、本実施形態では、このような連続式冷間圧延ライン12上において、各アルミニウム板20a,20bの始端部位28と終端部位26とが相互に重ね合わされて位置せしめられる第一ローラコンベヤ14と第二ローラコンベヤ16との間に、後述する移動手段と共に板継ぎ装置を構成する連結手段としての連結装置10が、配設されているのである。

【0067】

より詳細には、連結装置10は、図1乃至図3に示されるように、第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置固定に配設された定盤30と、この定盤30を跨ぐようにして、位置固定に配設されたガントリ32と、かかるガントリ32に対して回転可能に支持された複数(ここでは四つ)の回転治具34とを含んで構成されている。

【0068】

そして、定盤30は、その上面が、所定の長さと、ライン12上を走行せしめられるアルミニウム板20の板幅よりも所定寸法広い幅とを有する矩形平面からなる裏当て面36とされている。また、この定盤30においては、下面から一体的に延び出す脚部を有していることによって、裏当て面36の高さが、第二ローラコンベヤ16の搬送面の高さと同一とされている。これにより、ライン12上を走行せしめられるアルミニウム板20bの終端部位26が、前述せる如く、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28に対して、第一ローラコンベヤ14と第二ローラコンベヤ16との間で、互いに重ね合わされて、位置せしめられたときに、定盤30の裏当て面36上に載置されて、かかる裏当て面36にて、下方への変位が阻止された状態で、支持されるようになっている。

【0069】

一方、ガントリ32は、定盤30における第二ローラコンベヤ16側の端部の幅方向(図2中、左右方向)両側に、位置固定に立設された二つの脚部38,38と、定盤30の裏当て面36に対して所定距離を隔てて対向位置せしめられた状態で、定盤30の幅方向に水平に延出して、それら二つの脚部38,38の各上端部位同士を連結する厚肉長手平板状の梁部40とを有し、全体として、門型乃至は下方に開口するコ字型の枠体形態をもって、構成されている。

【0070】

また、このガントリ32の梁部40においては、その長手方向(定盤30の幅方向に対応する方向)の互いに等間隔を隔てた複数個所(ここでは4個所)に、回転治具34が挿入可能な大きさの内径を有する円形の回転治具挿入孔42が、板厚方向に貫通して延びるように、それぞれ形成されている。更に、かかる梁部40における定盤30の裏当て面36との対向側とは反対側の面(上面)上には、作動装置44が、各回転治具挿入孔42にそれぞれ対応して、設置されている。なお、図に明示されてはいないものの、この作動装置44には、公知の構造を有する一つの駆動モータと互いに独立して作動せしめられる第一及び第二の二つの油圧シリンダとが、それぞれ内蔵されている。

【0071】

そして、かかる連結装置10では、そのようなガントリ32の梁部40の各回転治具挿入孔42内に、回転治具34が、それぞれ、各回転治具挿入孔42の内周面との間に所定のクリアランスをもって、上下方向に延びるように挿入位置せしめられているのである。

【0072】

この回転治具34は、全体として、厚肉円筒状のロッド形態を呈しており(図4参照)、その下端面が、平坦なショルダ面46とされている。また、かかる回転治具34にあっては、図示されてはいないものの、その上端部において、梁部40における複数の回転治具挿入孔42のそれぞれに対応して設置された作動装置44内に突入せしめられて、それら各作動装置44に内蔵された第一の油圧シリンダと駆動モータとに連結されている。

【0073】

これによって、複数の回転治具34のそれぞれが、ショルダ面46を定盤30の裏当て面36に対向せしめた状態で、ガントリ32の梁部40に対して、各作動装置44を介して、支持されている。そして、そのような支持状態下において、各回転治具34が、作動装置44内の駆動モータの回転駆動により、軸心回りに回転せしめられると共に、第一の油圧シリンダの突出/引込作動に伴って、下方と上方とに移動せしめられて、定盤30の裏当て面36に対して接近/離隔移動せしめられ得るようになっている。

【0074】

また、このような回転治具34の内孔内には、細長いピン48が、その先端部を、回転治具34のショルダ面46から下方に突出させた状態で、上下方向(軸方向)に移動可能に挿通されている。更に、図示されてはいないものの、このピン48にあっては、回転治具34の上端面からも突出せしめられている。そして、この上方への突出部位が、各回転治具44に対応する各作動装置44内に突入せしめられて、回転治具34が連結される第一の油圧シリンダとは独立して作動せしめられる、作動装置44に内蔵の第二の油圧シリンダに連結されている。

【0075】

これによって、作動装置44内の第二の油圧シリンダのみが突出/引込作動せしめられるか、若しくは第二の油圧シリンダが、第一の油圧シリンダとは異なる量において突出/引込作動せしめられたときに、図2に実線と二点鎖線で示されるように、ピン48が、回転治具34に対して、上下方向に相対移動せしめられると共に、その相対移動が、任意の位置で停止せしめられるようになっている。即ち、第二の油圧シリンダの作動量に応じて、回転治具34のショルダ面46からのピン48の突出高さが、所望の高さに変更せしめられ得るように構成されているのである。このことから明らかなように、本実施形態においては、第一及び第二の油圧シリンダを内蔵する作動装置44にて、相対移動阻止機構が構成されている。

【0076】

また、勿論、作動装置44内の第一の油圧シリンダと第二の油圧シリンダとが、同期して、同一の量だけ突出/引込作動せしめられた場合には、回転治具34とピン48とが、一体的に下方/上方に移動せしめられて、定盤30の裏当て面36に対して接近/離隔せしめられることとなる。

【0077】

さらに、図4から明らかなように、回転治具34の内周面には、横断面V字状を呈するV溝50の複数が、周方向に隣り合って位置し、且つ軸方向に連続して延びるように形成されている。一方、ピン48における回転治具34の内孔内への挿入部位の外周面には、回転治具34のV溝50に対応した横断面V字形状を呈する突条52の複数が、周方向に隣り合って位置し、且つ軸方向に連続して延びるように形成されている。そして、そのような複数の突条52が設けられたピン48が、複数のV溝50を有する回転治具34の内孔内に挿入された状態下で、各突条52が、各V溝50内に、軸方向に摺動可能に突入せしめられている。

【0078】

かくして、かかる連結装置10にあっては、上述せる如き作動装置44によるピン48の回転治具34に対する上下方向への相対移動が、各突条52の各V溝50内での軸方向への摺動によって許容されるようになっているものの、ピン48と回転治具34との相対回転が、各突条52と各V溝50との側面同士の係合により阻止せしめられるようになっている。つまり、作動装置44による回転治具34の回転に伴って、ピン48が、回転治具34と一体回転せしめられるようになっているのである。このことから明らかなように、本実施形態では、複数の突条62と複数のV溝60とにて、相対回転阻止機構が構成されている。

【0079】

そして、図1及び図2に示される如く、複数の回転治具34とそれらにそれぞれ設けられるピン48とを一体回転させたり、一体移動させたりする複数の作動装置44の作動が、前記各アルミニウム板20a,20bのライン12上での走行を制御するコントローラ25により、それら各アルミニウム板20a,20bの走行状態に基づいて制御されるようになっている。

【0080】

すなわち、ここでは、先ず、被圧延コイル22から取り出されるアルミニウム板20aと、それよりも先にライン12上を走行せしめられるアルミニウム板20bとが、第一ローラコンベヤ14上と第二ローラコンベヤ16上とをそれぞれ別々に走行せしめられているときに、複数の作動装置44のそれぞれが、コントローラ25にて、作動待機状態とされる。

【0081】

また、そのような各作動装置44の作動待機状態下において、ライン12上に設置される前記取出及び走行ローラ23,24のコントローラ25による駆動制御により、各アルミニウム板20a,20bが、始端部位28と終端部位26とにおいて互いに重ね合わされて、ライン12上を走行せしめられる途中で、それら各アルミニウム板20a,20bの走行が停止せしめられたときに、コントローラ25からの作動信号に基づいて、各作動装置44に内蔵された駆動モータが回転駆動せしめられて、各回転治具34とそれに設けられるピン48とが一体回転せしめられる。

【0082】

そして、そのような各回転治具34とピン48との一体回転状態下で、各作動装置44に内蔵の第一の油圧シリンダと第二の油圧シリンダとが、コントローラ25からの作動信号により、同時に且つ同一の量だけ突出作動せしめられる。これにより、各回転治具34とピン48とが、定盤30の裏当て面36に接近移動せしめられて、各回転治具34のピン48が、かかる裏当て面36上に載置される各アルミニウム板20a,20bの始端部位28と終端部位26の重合せ部分に対して、アルミニウム板20aの始端部位28側から、回転治具34との一体回転下で、差し込まれる。そして、第一及び第二の油圧シリンダの突出量が予め設定された量となったら、換言すれば、各アルミニウム板20a,20bの重合せ部分へのピン48の差込深さが所定の深さに達した時点で、第一及び第二の油圧シリンダが、それぞれ、突出前の位置にまで引込作動せしめられる。

【0083】

かくして、本実施形態においては、上述の如きコントローラ25による各アルミニウム板20a,20bのライン12上での走行制御と、各回転治具34とピン48との一体回転及び一体移動を行なわしめる各作動装置44に対する作動制御とに基づいて、各アルミニウム板20a,20bの始端部位28と終端部位26の重合せ部分における各アルミニウム板20a,20bの幅方向に所定距離を隔てた複数個所に対して、摩擦撹拌接合による点接合が行われるようになっているのである。

【0084】

そして、ここでは、特に、そのようなコントローラ25による制御によって、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が定盤30の裏当て面36上を走行せしめられている間に、それら各アルミニウム板20a,20bの走行が、複数回、一時停止せしめられると共に、そのような各アルミニウム板20a,20bの走行が一時停止せしめられる毎に、各作動装置44が作動せしめられるようになっている。これによって、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分を摩擦撹拌接合にて点接合する操作が、かかる重合せ部分における各アルミニウム板20a,20bの長さ方向に所定距離を隔てた複数個所に対しても行われ、以て、各アルミニウム板20a,20bの始端部位28と終端部位26とが、各アルミニウム板20a,20bの幅方向の複数個所と長さ方向の複数個所とにおいて、相互に連結され得るようになっているのである。

【0085】

また、本実施形態においては、複数の作動装置44が、コントローラ25にて作動待機状態とされているときに、例えば、外部からの指令等があれば、コントローラ25による各作動装置44の前述せる如き作動制御が、各アルミニウム板20a,20bのコントローラ25による走行制御に優先して、行われるようになっている。

【0086】

つまり、ここでは、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、定盤30の裏当て面36上を連続的に走行せしめられている途中で、各回転治具34とピン48との一体回転と一体移動とを行って、各回転治具34と一体回転せしめられるピン48を、各アルミニウム板20a,20bの重合せ部分に差し込ませることも出来るようになっている。

【0087】

これによって、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分における幅方向の複数個所を、各アルミニウム板20a,20bの長さ方向において、摩擦撹拌接合により線接合する操作が行われ、以て、各アルミニウム板20a,20bの始端部位28と終端部位26とが、それらの幅方向の複数個所において、相互に且つ各アルミニウム板20a,20bの長さ方向に連続的に連結され得るようになっているのである。このことから明らかなように、ここでは、コントローラ25にて、操作手段が構成されており、また、ライン12上に設置される一対の取出ローラ23,23と複数対の走行ローラ24,24とにて、移動手段が構成されている。

【0088】

また、上述の如きコントローラ25による複数の作動装置44の作動制御は、作動装置44毎に、互いに独立して行われるようになっている。即ち、例えば、コントローラ25に対する外部からの指令等に基づいて、複数の作動装置44のうちの任意に選択されたもののみを作動せしめることが可能となっているのである。これにより、複数の回転治具34のうちの任意に選択されたもののみが回転せしめられて、この選択された回転治具34と共に一体回転せしめられるピン48のみが、各アルミニウム板20a,20bの重合せ部分に差し込まれ得るようになっている。このことから明らかなように、ここでは、コントローラ25にて、第二の制御手段が構成されている。

【0089】

さらに、各回転治具34とピン48とを相対移動させる各作動装置44の作動も、コントローラ25にて制御されるようになっている。即ち、ここでは、例えば、外部からの指令等により、コントローラ25から、各作動装置44に対して、それらにそれぞれ内蔵される第二の油圧シリンダのみを突出作動せしめるか、若しくは第一の油圧シリンダのみを引込作動せしめる作動信号が出力されることにより、ピン48が、回転治具34に対して相対移動せしめられ、以て、回転治具34のショルダ面46からのピン48の突出高さが変化せしめられるようになっている。

【0090】

而して、かくの如き構造とされた連結装置10を含む板継ぎ装置が組み込まれた連続式冷間圧延ライン12上において、被圧延コイル22から取り出されるアルミニウム板20aと、それに先立って、連続式冷間圧延ライン12上を走行せしめられるアルミニウム板20bとを、板継ぎ装置にて連結する際には、以下のようにして、その操作が進められる。なお、ここでは、各アルミニウム板20a,20bとを点接合して、連結する場合について、説明する。

【0091】

すなわち、先ず、各アルミニウム板20a,20bの始端部位28と終端部位26とが、定盤30の裏当て面36に支持されつつ、互いに重ね合わされた状態で、ライン12上を走行せしめられる際に、アルミニウム板20aの始端部位28の先端縁がガントリ32を通過した時点、換言すれば、図1及び図3に示されるように、各アルミニウム板20a,20bの始端部位28と終端部位26の重合せ部分におけるライン上12での走行方向(各アルミニウム板20a,20bの長手方向)前方側の先端部(以下、前端部という)が、各回転治具34の直下に位置せしめられた時点で、ライン12上に設置される取出ローラ23,23と走行ローラ24,24の全ての回転駆動が、一旦、停止せしめられて、各アルミニウム板20a,20bのライン12上での走行が一時停止せしめられる。

【0092】

次に、ガントリ32の梁部40上に固設された複数の作動装置44が、コントローラ25による制御下において作動せしめられる。これにより、図5に示される如く、それら複数の作動装置44にそれぞれ連結された複数の回転治具34とピン48とが、軸心回りに一体回転せしめられつつ、下方に一体移動移動せしめられて、かかる各アルミニウム板20a,20bの重合せ部分の前端部に対して、各回転治具34のピン48が、同時に差し込まれる。

【0093】

このとき、各回転治具34のショルダ面46が、各アルミニウム板20a,20bの重合せ部分の上側に位置せしめられるアルミニウム板20aの始端部位28の上面に接触せしめられる位置まで、各回転治具34のピン48が、重合せ部分に差し込まれることとなる。そのため、本実施形態では、上述の如き重合せ部分に対するピン48の差込工程に先立って、各回転治具34におけるピン48のショルダ面46からの突出高さが、各アルミニウム板20a,20bの重合せ部分の全体の厚さや、かかる重合せ部分において上側に位置せしめられるアルミニウム板20aの厚さ等に応じて、コントローラ25の各作動装置44に対する作動制御により、適宜に調節される。

【0094】

すなわち、回転治具44の下方への移動位置が下死点に達した時点で、各回転治具34のピン48の先端が、重合せ部分の上側に位置するアルミニウム板20aの始端部位28を貫通して、それの下側に位置するアルミニウム板20bの終端部位26の所定の深さ位置にまで差し込まれるように、コントローラ25の各作動装置44に対する作動制御の下で、それら各作動装置44内の第二の油圧シリンダの突出作動量が、第一の油圧シリンダの突出作動量よりも大きくされて、ピン48の突出高さが調節されるのである。なお、かかるアルミニウム板20bの終端部位26へのピン48の差込深さは、各アルミニウム20a,20bの連結後において必要とされる連結強度等を考慮して、適宜に決定されるが、それら各アルミニウム20a,20bの連結は、ライン12上を走行せしめられている間だけ維持されるものであれば良いため、一般には、極めて浅い深さとされる。

【0095】

そして、各回転治具34のピン48が、各アルミニウム板20a,20bの重合せ部分に対して所定の深さ位置まで差し込まれたら、その時点で、かかる重合せ部分から同時に引き抜かれる。これによって、各アルミニウム板20a,20bの重合せ部分の前端部が、幅方向に等間隔を隔てた複数個所(ここでは、4個所)において、摩擦撹拌接合により点接合されて、かかる重合せ部分の前端部に対して、点状の連結部54が、幅方向に等間隔を開けて、複数形成される(図6参照)。

【0096】

次に、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分の前端部に対する上述の如き摩擦撹拌接合による点接合操作の終了後、第一及び第二ローラコンベヤ14,16上に設置された取出及び走行ローラ23,24の回転駆動が再開されて、各アルミニウム板20a,20bの始端部位28と終端部位26とが、互いに重ね合わされた状態で、ライン12上を再度走行せしめられる。

【0097】

そして、図6に示されるように、それら各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分の後端部が、各回転治具34の直下に位置せしめられた時点で、再び、各アルミニウム板20a,20bのライン12上での走行が停止せしめられる。その後、各作動装置44が再度作動せしめられて、各回転治具34の先端に設けられるピン48が、回転治具34と一体回転せしめられつつ、各アルミニウム板20a,20bの重合せ部分の後端部に対して同時に差し込まれる。そして、かかる重合せ部分の後端部に差し込まれた各回転治具34のピン48が所定の深さに達したら、重合せ部分の後端部から引き抜かれる。

【0098】

これによって、各アルミニウム板20a,20bの重合せ部分の後端部が、幅方向に等間隔を隔てた複数個所(ここでは、4個所)において、摩擦撹拌接合により点接合されて、かかる重合せ部分の後端部に対しても、その前端部と同様に、点状連結部54が、幅方向に等間隔を開けて、複数形成される。

【0099】

かくして、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それに先立って、連続式冷間圧延ライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、互いに重ね合わされた状態下で、それら各アルミニウム板20a,20bの長さ方向に所定距離を隔てた二つの部位(重合せ部分の前端部と後端部)のそれぞれにおける幅方向の複数個所において互いに連結されて、板継ぎされることとなる。

【0100】

このように、本実施形態においては、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分に対して、回転治具34と共に一体回転せしめられるピン48が差し込まれることにより、かかる重合せ部分を非溶融状態で接合せしめる固相接合の一種たる摩擦撹拌接合操作が行われて、各アルミニウム板20a,20bが相互に連結されるところから、各アルミニウム板20a,20bの始端部位28と終端部位26とを、例えば電極円盤を用いて抵抗溶接する場合とは異なって、電極円盤の電極部が各アルミニウム板20a,20bの溶接部位に付着したり、潰れたりすることに起因して、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分に形成される点状連結部54での連結強度が低下せしめられるようなことが、有利に皆無ならしめられ得る。

【0101】

従って、かくの如き本実施形態によれば、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それに先立ってライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、より十分な連結強度をもって安定的に連結され得るのである。

【0102】

しかも、ここでは、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、その前端部と後端部とにそれぞれ形成される点状連結部54により、各アルミニウム板20a,20bの長手方向の2個所において連結されるようになっているため、単に、かかる重合せ部分の1個所のみを連結する場合に比して、連結強度が有利に高められ得ることは勿論、各アルミニウム板20a,20bの重合せ部分の前端部に形成される点状連結部54からアルミニウム20aの始端部位28の先端縁までの部分の長さや、重合せ部分の後端部に形成される点状連結部54からアルミニウム20bの終端部位26の先端縁までの部分の長さが、可及的に小さくされ得る。

【0103】

それ故、例えば、第二ローラコンベヤ16上に配設される走行ローラ24,24や、各アルミニウム板20a,20bの走行方向を変更させるために、第二ローラコンベヤ16に配設されるローラ等に対して、各アルミニウム板20a,20bの互いに連結された重合せ部分が、湾曲せしめられつつ、巻き掛けられて、それらのローラ設置部分を通過するときに、アルミニウム板20aの始端部位28における前端部側の点状連結部54から先端縁までの非連結部位や、アルミニウム板20bの終端部位26における後端部側の点状連結部54から先端縁までの非連結部位が、十分に湾曲されずに浮き上がって(跳ね上がって)しまうようなことや、ローラの設置個所を通過する前や後で、それらアルミニウム板20bの終端部位26における後端部側の非連結部位や、アルミニウム板20aの始端部位28における前端部側の非連結部位が、自重により垂れ下がったりするようなことが、有利に解消乃至は抑制され得る。

【0104】

そして、そのようなアルミニウム板20aの始端部位28やアルミニウム板20bの終端部位の部分的な浮上により、各アルミニウム板20a,20bの点状連結部54が剥がれるようなことが有利に防止され得ると共に、それら各アルミニウム板20a,20bの始端部位28や終端部位26における浮上部分や前記垂下り部分が、前記ローラの周辺部品等に接触したり、引っ掛かったりして、各アルミニウム板20a,20bの始端部位28や終端部位26が損傷したり、またそれら各アルミニウム板20a,20bの点状連結部54が剥がれたりするようなことが、効果的に防止され得る。

【0105】

従って、このような本実施形態によれば、互いに連結されたアルミニウム板20a,20bが、ライン12上を、何等の不具合もなく、極めてスムーズに走行せしめられ得ることとなるのである。

【0106】

また、本実施形態では、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、その幅方向の複数個所(ここでは、4個所)に形成された点状連結部54にて連結されているため、より優れた連結強度が得られる。

【0107】

さらに、本実施形態にあっては、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分に対する各回転治具34のピン48の差込により、かかる重合せ部分が、その長さ方向の複数個所において摩擦撹拌接合されるのに先立って、各回転治具34のショルダ面46からのピン48の突出高さが、各アルミニウム板20a,20bの重合せ部分の厚さに応じて調節されて、重合せ部分において下側に位置せしめられるアルミニウム20bの終端部位へのピン48の差込深さが、所定の深さに維持せしめられるようになっている。それ故、連結されるべき各アルミニウム20a,20bの始端部位28と終端部位26の厚さの変化に拘わらず、それら各アルミニウム板20a,20bが、安定した連結強度をもって、より確実に連結され得ることとなる。

【0108】

また、本実施形態では、複数の回転治具34が、各アルミニウム板20a,20bの重合せ部分に対して、その幅方向に並んで位置するように配設されると共に、それら複数の回転治具34とそれらに設けられたピン48とを一体回転させたり、一体移動させたりする作動装置44の作動が、コントローラ25にて、互いに独立して制御されるようになっているところから、各アルミニウム板20a,20bの重合せ部分における幅方向の複数個所のうちの幾つかの個所を任意に選択して、かかる重合せ部分を、その選択個所のみにおいて連結することが出来る。従って、例えば、各アルミニウム板20a,20bの重合せ部分の幅が短い場合や、それらの重合せ部分を幅方向の所望の位置で連結する必要がある場合等において、各アルミニウム板20a,20bの重合せ部分を、より効率的且つ経済的に連結することが出来る。

【0109】

ところで、上記の説明では、各アルミニウム板20a,20bの重合せ部分を連結する点状連結部54が、かかる重合せ部分の前端部と後端部とに対して、各アルミニウム板20a,20bの幅方向に等間隔を隔てた複数個所に形成されていたが、例えば、前述せる如き構造を有する板継ぎ装置を用いて、線状形態を有する連結部を、各アルミニウム板20a,20bの重合せ部分の幅方向に所定距離を隔てて複数個所に、かかる重合せ部分の長さ方向に連続して延びるように形成することも出来る。

【0110】

すなわち、先ず、点状連結部54を形成する際と同様に、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、定盤30の裏当て面36に支持された状態で、ライン12上を走行せしめられて、各アルミニウム板20a,20bの重合せ部分の前端部が、各回転治具34の直下に位置せしめられた時点で、ガントリ32の梁部40に支持された複数の回転治具34の先端に設けられるピン48が、回転治具34と一体回転せしめられつつ、各アルミニウム板20a,20bの重合せ部分の前端部に、同時に且つ所定の深さまで差し込まれる。

【0111】

このとき、各アルミニウム板20a,20bのライン12上での走行は、何等停止せしめられることなく、連続的な走行状態が維持される。これにより、各回転治具34のピン48が、各アルミニウム板20a,20bの重合せ部分に差し込まれた状態下において、各回転治具34と各アルミニウム板20a,20bの重合せ部分とが、各アルミニウム板20a,20bの長さ方向に相対移動せしめられる。

【0112】

そして、図7に示される如く、各アルミニウム板20a,20bの走行により、それらの重合せ部分の後端部が、ガントリの梁部40の直下に位置せしめられたら、つまり、各アルミニウム板20a,20bの重合せ部分への各回転治具34のピン48の差込位置が、各アルミニウム板20a,20bの重合せ部分の後端部まで達したら、その時点で、各回転治具34のピン48が、各アルミニウム板20a,20bの重合せ部分から同時に引き抜かれる。

【0113】

これによって、各アルミニウム板20a,20bの重合せ部分が、幅方向に等間隔を隔てた複数個所(ここでは、4個所)において、摩擦撹拌接合により長さ方向に線接合されて、かかる重合せ部分に対して、その前端部から後端部に亘って連続して延びる線状連結部56が、幅方向に等間隔を開けて、複数形成される。そして、その結果、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それに先立って、連続式冷間圧延ライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、それら各アルミニウム板20a,20bの幅方向の複数個所において、長さ方向に連続的に連結されて、板継ぎされることとなる。

【0114】

なお、連結されるべき各アルミニウム板20a,20bの重合せ部分の厚さが、長手方向において部分的に異なる場合や、長手方向に連続的に或いは非連続的に変化せしめられる場合には、各アルミニウム板20a,20bが、それらの重合せ部分に対して各回転治具34のピン48が差し込まれた状態下で、第一及び第二ローラコンベヤ14,16上を走行せしめられる間に、重合せ部分の長手方向における厚さの差異や変化に応じて、コントローラ25の作動制御に基づいて、各作動装置44内の第二の油圧シリンダが突出/引込作動せしめられて、各回転治具34のピン48が、それら各回転治具34に対して下方/上方に相対移動せしめられる。これにより、各回転治具34のショルダ面46からのピン48の突出高さが変化せしめられて、アルミニウム板20a,20bの重合せ部分において下側に位置せしめられるアルミニウム20bの終端部位26へのピン48の差込深さが、予め設定された深さに維持されることとなる。

【0115】

このように、本実施形態においても、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、固相接合の一種たる摩擦撹拌接合方式により接合されて、各アルミニウム板20a,20bの始端部位28と終端部位26とが相互に連結されるようになっているため、例えば、電極円盤を用いて、それら各アルミニウム板20a,20bを抵抗溶接する場合に比して、各アルミニウム板20a,20b間での連結強度が、十分に高められ得る。

【0116】

しかも、ここでは、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、その前端部から後端部に亘って連続して延びるように形成される線状連結部56により、各アルミニウム板20a,20bが長手方向に連続して連結されるようになっているため、単に、かかる重合せ部分の1個所のみを連結する場合に比して、連結強度が有利に高められ得ることは勿論、各アルミニウム板20a,20bの重合せ部分における前端部や後端部での非連結部位の長さが、可及的に小さくされ得る。

【0117】

それ故、本実施形態においては、前記せる如き摩擦撹拌接合による点接合方式を採用する場合と同様に、第二ローラコンベヤ16上に配設された前記走行ローラの設置部分等の通過時に、アルミニウム板20aの始端部位28における前端部側の非連結部位や、アルミニウム板20bの終端部位26における後端部側の非連結部位が、走行ローラの周辺部品等に接触したり、引っ掛かかったりして、各アルミニウム板20a,20bの始端部位28や終端部位26が損傷したり、それら各アルミニウム板20a,20bの線状連結部56が剥がれたりするようなことが、効果的に防止され得る。

【0118】

従って、このような本実施形態にあっても、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それよりも前にライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、より十分な連結強度をもって安定的に連結され得ると共に、それら互いに連結されたアルミニウム板20a,20bが、ライン12上を、何等の不具合もなく、極めてスムーズに走行せしめられ得ることとなるのである。

【0119】

また、ここにおいて、上述せる第一の実施形態に係る板継ぎ装置においては、複数の回転治具34が支持されるガントリ32が、第一ローラコンベヤ14と第二ローラコンベヤ16との間に一つだけ配設されていたが、例えば、そのようなガントリ32の、例えば二つを、それら第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置する定盤30の長さ方向に所定距離を隔てて配設して、各ガントリ32に支持される複数の回転治具34が、定盤30の裏当て面36上に支持される各アルミニウム板20a,20bの重合せ部分の前端部と後端部とに、それぞれ対応位置せしめられるように構成しても良い。

【0120】

これによって、例えば、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分における前端部と後端部とに対する摩擦撹拌接合方式での点接合による連結が、同時に且つ一挙に行われ得るのであり、以て、かかる重合せ部分の連結操作に要される時間の短縮化が、極めて有利に実現され得ることとなる。勿論、かかるガントリ32の配設数と配設間隔、換言すれば、各アルミニウム板20a,20bの長手方向における回転治具34の配設数と配設間隔は、例示のものに、何等限定されるものではない。

【0121】

さらに、図8に示される如く、複数の回転治具34を、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分における長さ方向の3個所以上において、それぞれに対応位置させる場合(図8には、3個所に対応位置させた場合を示す)にあっては、有利には、それら各回転治具34に対応して設けられて、各回転治具34とそれ設けられるピン48とを一体回転させたり、一体移動させたり、更には相対移動させたりする作動装置44の作動が、コントローラ25にて、互いに独立して制御されるように構成される。つまり、コントローラ25を第一の制御手段として構成しても良い。

【0122】

これによって、各アルミニウム板20a,20bの重合せ部分における長さ方向の3個所以上の部位のうち、任意の2個所以上を連結することが出来る。従って、例えば、各アルミニウム板20a,20bの重合せ部分の長さが短い場合や、それらの重合せ部分を長さ方向の所望の位置で連結する必要がある場合等において、各アルミニウム板20a,20bの重合せ部分を、より効率的且つ経済的に連結することが出来る。

【0123】

また、前記実施形態では、回転治具34が、各アルミニウム板20a,20bの幅方向に四つ並んで配設されていたが、各アルミニウム板20a,20bの幅方向における回転治具34の配設数は、何等これに限定されるものではなく、例えば、回転治具34の大きさや、各アルミニウム板20a,20bの幅に応じて、適宜に決定されるところである。

【0124】

また、回転治具34を支持する装置として、例示の如き移動不能なガントリ32に代えて、例えば、装置全体か若しくは回転治具34の支持部位のみが、各アルミニウム板20a,20bの長さ方向に移動乃至は変位可能とされた支持装置を用いて、回転治具34を各アルミニウム板20a,20bの長さ方向に移動乃至は変位可能と為しても良い。

【0125】

これによっても、例えば、各アルミニウム板20a,20bの重合せ部分の長さが短い場合、或いはそれらの重合せ部分を長さ方向の所望の位置で連結する必要がある場合等において、各アルミニウム板20a,20bの重合せ部分が、より効率的且つ経済的に連結され得ることとなる。なお、この場合には、支持装置の装置全体や回転治具34の支持部位の移動乃至は変位が、各アルミニウム板20a,20bの長さ等に応じて自動的に制御されるようになっていることが、望ましい。

【0126】

さらに、例えば、第二の移動手段として、回転治具34を、各アルミニウム板20a,20bの幅方向に移動乃至は変位可能となす支持装置や、各アルミニウム板20a,20bを、その幅方向に移動させる移動装置等を、別個に或いは同時に用いることにより、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分と回転治具34のうちの少なくとも何れか一方を、各アルミニウム板20a,20bの幅方向に相対移動可能と為すことも可能である。

【0127】

これによっても、例えば、各アルミニウム板20a,20bの重合せ部分の幅が短い場合、或いはそれらの重合せ部分を幅方向の所望の位置で連結する必要がある場合等において、各アルミニウム板20a,20bの重合せ部分が、より効率的且つ経済的に連結され得ることとなる。また、この場合にも、支持装置や移動装置が、各アルミニウム板20a,20bの幅等に基づいて、自動的に制御されるようになっていることが、望ましい。

【0128】

更にまた、定盤30を省略し、その代わりに、アルミニウム板20bの終端部位26におけるアルミニウム板20aの始端部位28側とは反対側にも、回転治具34を、所定の間隔を開けて配設しても良い。

【0129】

これは、例えば、図9に示される如き構造によって、実現される。即ち、ここでは、ガントリ32の各脚部40の高さ方向中間部同士の間に、梁部40と対向して、各アルミニウム板20a,20bの幅方向に水平に延びる厚肉平板状の下側梁部58が、各脚部40を連結するように配設されている。そして、この下側梁部58の下面側には、複数の作動装置44が固設されている一方、その上面側には、先端にピン48が同心的に設けられた回転治具34の複数が、各作動装置44に連結せしめられた状態で、支持されている。

【0130】

なお、それら複数の回転治具34とそれにそれぞれ設けられたピン48と複数の作動装置44は、梁部40に設けられるものと同様な構造とされている。また、梁部40に設けられた複数の回転治具34と、下側梁部58に設けられた複数の回転治具34とは、上下方向において互いに対応位置せしめられている。そして、コントローラ25による各作動装置44の作動制御により、それら複数の回転治具34のうち、上下方向に対応位置せしめられたもの同士が同時に上下方向に移動せしめられることがなく、それら対応位置するもの同士のうちの何れか一方のみが、選択的に上下動せしめられるようになっている。

【0131】

かくして、コントローラ25による各作動装置44の作動制御に基づいて、回転治具34と共に一体回転せしめられるピン48が、各アルミニウム板20a,20bの重合せ部分において上側に位置するアルミニウム板20aの始端部位28側と、その下側に位置するアルミニウム板20bの終端部位26側のうちのどちらの側からでも、重合せ部分に差し込まれ得るようになっている。なお、ここでは、裏当て面を有する定盤が省略されているため、複数の拘束治具60が、各アルミニウム板20a,20bの重合せ部分を間に挟んだ上下両側に、重合せ部分に対して接近/離隔移動可能に配置されている。そして、重合せ部分の連結されるべき部位が、各回転治具34に対応位置せしめられたときに、図9に二点鎖線で示される如く、かかる部位が複数の拘束治具60にて、上下両側から拘束されるようになっている。

【0132】

これによって、本実施形態では、例えば、連結されるべきアルミニウム板20a,20bの始端部位26と終端部位26のそれぞれの厚さが異なる場合等において、厚さの薄い方の側からピン48を差し込んで摩擦撹拌接合操作を行うことが出来、以て、かかる摩擦撹拌接合操作、ひいては各アルミニウム板20a,20bの連結操作が、より効率的且つ迅速に行われ得ることとなる。また、連結されるべき金属板が、互いに硬さの異なる材質のものである場合にも、例えば、軟らかい材質の金属板側からピン48を差し込んで摩擦撹拌接合操作を行うことが出来、これによっても、各金属板の連結操作の効率化と迅速化とが、有利に図られ得ることとなる。

【0133】

さらに、かくの如く、連結されるべきアルミニウム板20a,20bの始端部位26と終端部位26の重合せ部分を間に挟んで、その上下両側に回転治具34をそれぞれ配設する場合には、例えば、図10に示される如く、かかる重合せ部分を間に挟んで、その上側に配設された回転治具34と、その下側に配設された回転治具34とが、各アルミニウム板20a,20bの幅方向において互い違いに位置せしめられていることが、望ましい。なお、ここでも、有利には、各アルミニウム板20a,20bの重合せ部分の連結されるべき部位を拘束する複数の拘束治具60が、設けられることとなる。

【0134】

このような構成を採用すれば、例えば、回転治具34や作動装置44の外径が大きい等のために、各アルミニウム板20a,20bの重合せ部分の上側若しくは下側の何れか一方の側において、各アルミニウム板20a,20bの幅方向に隣り合って位置せしめられる回転治具34同士や作動装置44同士等が互いに干渉して、回転治具34の配置間隔を狭く為すことが困難な場合にあっても、かかる重合せ部分の上側と下側にそれぞれ位置せしめられる回転治具34同士における各アルミニウム板20a,20bの幅方向の間隔を狭く出来る。これによって、各アルミニウム板20a,20bの幅方向に隣り合う回転治具34同士の間隔を実質的に狭小化させることが可能となる。そして、その結果として、各アルミニウム板20a,20bの重合せ部分に形成される連結部54,56同士の間の各アルミニウム板20a,20bの幅方向の間隔を狭く為すことが出来、以て、それら各アルミニウム板20a,20bの連結強度を、より効果的に高めることが可能となる。

【0135】

更にまた、各アルミニウム板20a,20bの重合せ部分が定盤30の裏当て面36上に載置されて、支持される場合にあっても、各アルミニウム板20a,20bの重合せ部分に対して、回転治具34のピン48を差し込む際に、必要に応じて、公知の拘束治具等を用いて、各アルミニウム板20a,20bの重合せ部分を拘束しても良い。

【0136】

また、前記実施形態の板継ぎ装置にて連結せしめられる金属板は、例示されるアルミニウム板20a,20bに、何等限定されるものではない。例えば、純アルミニウム板同士の連結や、純アルミニウム板とアルミニウム合金板の連結、純アルミニウム板若しくはアルミニウム合金板と鋼板の連結、純アルミニウム板若しくはアルミニウム合金板とステンレス鋼板の連結、更にはそれら以外の金属板の連結に際しても、板継ぎ装置が、有利に適用され得る。

【0137】

そして、その中でも、特に、板継ぎ装置を用いて、純アルミニウム板若しくはアルミニウム合金板と鋼板とを連結する際には、例えば、それら純アルミニウム板若しくはアルミニウム合金板と鋼板とを抵抗溶接する場合とは異なって、純アルミニウム板若しくはアルミニウム合金板と鋼板の連結部(接合部)が溶融されるものでないため、アルミニウムと鉄との間で、脆い金属間化合物が生成せしめられるようなことがなく、それ故に、純アルミニウム板若しくはアルミニウム合金板と鋼板とが、より優れた連結強度をもって、確実に連結され得ることとなる。

【0138】

また、純アルミニウム板若しくはアルミニウム合金板と鋼板とを連結する場合や、純アルミニウム板若しくはアルミニウム合金板とステンレス鋼板とを連結する場合には、有利には、回転治具34のピン48が、硬度の低い純アルミニウム板若しくはアルミニウム合金板側から差し込まれることとなるが、かかるピン48を、鋼板やステンレス鋼板に差し込むことなく、それら鋼板やステンレス鋼板に当接する位置やそれの直前の位置で、ピン48の差込を停止させるようにしても良い。これによっても、純アルミニウム板若しくはアルミニウム合金板と鋼板及びステンレス鋼板とが、確実に連結され得る。

【0139】

さらに、そのような金属板同士の重合せ部分を摩擦撹拌接合により点接合する場合にあっても、或いは線接合する場合にあっても、それらの接合により形成される点状連結部54や線状連結部56の位置や大きさ乃至は長さは、特に限定されるものではなく、必要とされる連結強度に応じて、適宜に決定される。

【0140】

また、連結に供される金属板としては、冷間及び熱間圧延材の他、鋳造材、溶湯圧延材、押出材等が、適宜に用いられる。

【0141】

加えて、本実施形態では、連続式冷間圧延ライン上を走行せしめられる金属板(アルミニウム板)の板継ぎに際して、本発明を適用したものの具体例を示したが、本発明は、その他、洗浄処理ラインや塗装処理ライン、熱処理ライン、表面処理ライン等、連続式冷間圧延ライン以外の量産ラインにおいて、或いはそのような量産ライン以外において、巻回形成されたコイルから取り出される金属板の始端部位を、それに先立って連続的に板長方向に走行せしめられる金属板の終端部位に連結することからなる板継ぎに際しても、有利に適用され得るものであることは、勿論である。

【0142】

その他、本発明は、各種の形態において実施され得るものであって、当業者の知識に基づいて採用される本発明についての種々なる変更、修正、改良に係る各種の実施の形態が、何れも、本発明の趣旨を逸脱しない限りにおいて、本発明の範疇に属するものであることが、理解されるべきである。

【実施例】

【0143】

以下に、本発明の幾つかの実施例を示し、本発明の特徴を更に明確にすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0144】

<実施例1>

先ず、図1乃至図3に示される如き構造を有する連結装置を備えた板継ぎ装置を用い、これを、アルミニウム板に対する塗装を連続的に実施する、公知の塗装ラインの途中に設置した。なお、ここで用いられる板継ぎ装置には、肩直径:10mm、ピン直径:3mmの回転治具を取り付けた。また、回転治具のショルダ面からのピンの突出高さを、0.6mmとした。

【0145】

また、第一の金属板として、0.5mmの板厚と2mの板幅を有するJIS A5052合金からなるアルミニウム板:Aを所定長さだけ準備し、これを巻回してコイル:Aを形成した。一方、それとは別に、第二の金属板として、0.3mmの板厚と2mの板幅を有するJIS A3004合金からなるアルミニウム板:Bを所定長さだけ準備し、これを巻回してコイル:Bを形成した。

【0146】

そして、コイル:Bからアルミニウム板:Bを全て取り出して、塗装ライン上を、板長方向に連続的に走行せしめ、また、それに引き続いて、コイル:Aからアルミニウム板:Aを取り出して、その一部を塗装ライン上に走行させた。そうして、塗装ラインの途中で、塗装ライン上を先に走行せしめられるアルミニウム板:Bの終端部位とアルミニウム板:Aの始端部位とを互いに重ね合わせ、それら各アルミニウム板の重合せ部分の前端部が、板継ぎ装置の回転治具に対応位置せしめられたときに、アルミニウム板:Bとアルミニウム板:Aの塗装ライン上での走行を一時停止させた。このとき、アルミニウム板:Bの終端部位とアルミニウム板:Aの始端部位との相互の重ね代を300mmとした。

【0147】

その後、回転治具を回転させながら下方に移動させて、かかる回転治具に設けられるピンを、回転治具と共に一体回転させつつ、各アルミニウム板の重合せ部分の前端部に差し込んだ。そして、このピンが、かかる重合せ部分の上側位置するアルミニウム板:Aの始端部位を貫通し、更に重合せ部分の下側位置するアルミニウム板:Bの終端部位に対して、アルミニウム板:Aの始端部位との重合せ面から0.1mmの深さに達する位置まで差し込まれたら、直ちに、回転治具を上方に移動させて、各アルミニウム板の重合せ部分からピンを引き抜いた。これにより、各アルミニウム板の重合せ部分の前端端部を摩擦撹拌接合にて点接合した。このとき、かかる摩擦撹拌接合による点接合に要した時間は、2秒であった。

【0148】

次いで、回転治具が、下方への移動前の位置に復帰せしめられたら、各アルミニウム板の相互の重ね代が変化しないように、それら各アルミニウム板の塗装ライン上での走行を再開せしめ、各アルミニウム板の重合せ部分の長さ方向中間部(かかる重合せ部分の端縁から100mm離間した部位)が板継ぎ装置の回転治具に対応位置せしめられたときに、各アルミニウム板の塗装ライン上での走行を、再び一時停止させた。そして、重合せ部分の前端部を摩擦撹拌接合にて点接合したときと同様な操作を行って、重合せ部分における長さ方向中間部を摩擦撹拌接合にて点接合した。このときの作業時間も2秒であった。

【0149】

その後、重合せ部分における長さ方向中間部の点接合が終了したら、再度、各アルミニウム板を塗装ライン上で走行させ、各アルミニウム板の重合せ部分の後端部が板継ぎ装置の回転治具に対応位置せしめられたときに、各アルミニウム板の塗装ライン上での走行を、更に再び一時停止させた。そして、重合せ部分の前端部と中間部とを摩擦撹拌接合にて点接合したときと同様な操作を行って、重合せ部分の後端部を摩擦撹拌接合にて点接合した。このときの作業時間も2秒であった。

【0150】

その結果、アルミニウム板:Bの終端部位とアルミニウム板:Aの始端部位との重合せ部分を、その長さ方向に互いに100mmの間隔を隔てた前端部と中間部と後端部とにおいて、接合不良等を生ずることなく、それぞれ相互に連結することが出来た。また、その連結作業を、極めて短時間に行うことが出来た。

【0151】

<実施例2>

先ず、図10に示される如き構造を有する連結装置を備えた板継ぎ装置を用い、これを、アルミニウム板に対する洗浄処理を連続的に実施する、公知の洗浄ラインの途中に設置した。なお、ここで用いられる板継ぎ装置には、肩直径:16mm、ピン直径:4mmの回転治具を取り付けた。また、かかる板継ぎ装置において、ガントリの上側に位置する梁部と下側に位置する下側梁部とにそれぞれ設けられた回転治具は、梁部と下側梁部のそれぞれの長手方向に隣り合うもの同士の相互の間隔が、各々200mmとなるようにした。更に、ガントリの梁部に設けられる各回転治具のショルダ面からのピンの突出高さを1.7mmとする一方、ガントリの下側梁部に設けられる各各回転治具のショルダ面からのピンの突出高さは1.2mmとした。

【0152】

また、第一の金属板として、1.5mmの板厚と2mの板幅を有するJIS A5025合金からなるアルミニウム板:Cを所定長さだけ準備し、これを巻回してコイル:Cを形成した。一方、それとは別に、第二の金属板として、1.0mmの板厚と2mの板幅を有するJIS A6011合金からなるアルミニウム板:Dを所定長さだけ準備し、これを巻回してコイル:Dを形成した。

【0153】

そして、コイル:Dからアルミニウム板:Dを全て取り出して、洗浄ライン上を、板長方向に連続的に走行せしめ、また、それに引き続いて、コイル:Cからアルミニウム板:Cを取り出して、その一部を塗装ライン上に走行させた。そうして、洗浄ラインの途中で、洗浄ライン上を先に走行せしめられるアルミニウム板:Dの終端部位に対して、アルミニウム板:Cの始端部位を、互いに重ね合わせた。このとき、アルミニウム板:Dの終端部位とアルミニウム板:Cの始端部位との相互の重ね代を500mmとした。

【0154】

そして、それら各アルミニウム板を、相互に重ね合わされた状態で、洗浄ライン上において走行させる一方、各アルミニウム板の重合せ部分の前端部と、重合せ部分の端縁から100mm、200mm、300mm、及び400mmを隔てた四つの部分と、重合せ部分の後端部とが、板継ぎ装置の回転治具にそれぞれ対応位置せしめられたときに、かかる重合せ部分の上側と下側とに配置された各回転治具のピンを、各回転治具と一体回転させつつ、同時に重合せ部分に差し込んで、摩擦撹拌接合による点接合を、それぞれ行った。

【0155】

なお、この点接合は、上側に位置する回転治具のピンを、回転治具と共に一体回転せしめつつ、アルミニウム板:Cの始端部位側から、各アルミニウム板の重合せ部分に差し込む場合には、ピンを、アルミニウム板:Cの始端部位を貫通せしめて、アルミニウム板:Dの終端部位に対して、アルミニウム板:Cの始端部位との重合せ面から0.2mmの深さに達する位置まで差し込むことにより実施し、また、下側に位置する回転治具のピンを、回転治具と共に一体回転せしめつつ、アルミニウム板:Dの終端部位側から、各アルミニウム板の重合せ部分に差し込む場合には、ピンを、アルミニウム板:Dの終端部位を貫通せしめて、アルミニウム板:Cの始端部位に対して、アルミニウム板:Dの終端部位との重合せ面から0.2mmの深さに達する位置まで差し込むことにより実施した。

【0156】

その結果、アルミニウム板:Dの終端部位とアルミニウム板:Cの始端部位との重合せ部分を、その長さ方向に互いに100mmの間隔を隔てた6個所において、接合不良等を生ずることなく、幅方向に100mm間隔で、それぞれ相互に連結することが出来た。

【0157】

<実施例3>

先ず、図1乃至図3に示される如き構造を有する連結装置を備えた板継ぎ装置を用い、これを、アルミニウム板に対する洗浄処理を連続的に実施する、公知の洗浄ラインの途中に設置した。なお、ここで用いられる板継ぎ装置には、肩直径:16mm、ピン直径:4mmの回転治具を取り付けた。

【0158】

また、第一の金属板として、4.0mmの板厚と2mの板幅を有するJIS A5052合金からなるアルミニウム板:Eを所定長さだけ準備し、これを巻回してコイル:Eを形成した。一方、それとは別に、第二の金属板として、1.0mmの板厚と2mの板幅を有するJIS A6011合金からなるアルミニウム板:Fを所定長さだけ準備し、これを巻回してコイル:Fを形成した。また、それらとは別に、3.0mmの板厚と2mの板幅を有するJIS A5052合金からなるアルミニウム板:Gを所定長さだけ準備し、これを巻回してコイル:Gを形成した。

【0159】

そして、コイル:Fからアルミニウム板:Fを全て取り出して、洗浄ライン上を、板長方向に連続的に走行せしめ、また、それに引き続いて、コイル:Eからアルミニウム板:Eを取り出して、その一部を塗装ライン上に走行させた。そうして、洗浄ラインの途中で、洗浄ライン上を先に走行せしめられるアルミニウム板:Fの終端部位に対して、アルミニウム板:Eの始端部位を、互いに重ね合わせた。このとき、アルミニウム板:Fの終端部位とアルミニウム板:Eの始端部位との相互の重ね代を400mmとした。

【0160】

そして、各回転治具のショルダ面からのピンの突出高さを4.2mmとした後、実施例1と同様にして、それら各アルミニウム板の重合せ部分の前端部と、重合せ部分の端縁から100mm、200mm、及び300mmを隔てた三つ部分と、重合せ部分の後端部とを、摩擦各接合にて点接合する操作を行った。なお、この点接合操作では、各回転治具のピンが、重合せ部分の上側位置するアルミニウム板:Eの始端部位を貫通して、重合せ部分の下側位置するアルミニウム板:Fの終端部位に対して、アルミニウム板:Eの始端部位との重合せ面から0.2mmの深さに達する位置まで差し込まれようにした。

【0161】

その後、コイル:Eからアルミニウム板:Eを全て取り出して、洗浄ライン上を、板長方向に連続的に走行せしめ、更に、それに引き続いて、コイル:Gからアルミニウム板:Gを取り出して、その一部を塗装ライン上に走行させた。そうして、洗浄ラインの途中で、洗浄ライン上を先に走行せしめられるアルミニウム板:Eの終端部位に対して、アルミニウム板:Gの始端部位を、互いに重ね合わせた。このとき、アルミニウム板:Eの終端部位とアルミニウム板:Gの始端部位との相互の重ね代を400mmとした。

【0162】

そして、各回転治具のショルダ面からのピンの突出高さを3.2mmに変更した後、先にアルミニウム板:Fの終端部位とアルミニウム板:Eの始端部位との重合せ部分を摩擦撹拌接合にて点接合したときと同様にして、アルミニウム:Eの終端部位とアルミニウム板:Gの始端部位との重合せ部分の前端部と、重合せ部分の端縁から100mm、200mm、及び300mmを隔てた三つ部分と、重合せ部分の後端部とを、摩擦各接合にて点接合する操作を行った。なお、この点接合操作でも、各回転治具のピンが、重合せ部分の上側位置するアルミニウム板:Gの始端部位を貫通して、重合せ部分の下側位置するアルミニウム板:Eの終端部位に対して、アルミニウム板:Gの始端部位との重合せ面から0.2mmの深さに達する位置まで差し込まれようにした。

【0163】

その結果、各回転治具のショルダ面からのピンの突出高さを変更するだけで、アルミニウム板:Fとアルミニウム板:Eとアルミニウム板:Gのそれぞれの重合せ部分を、その長さ方向に互いに100mmの間隔を隔てた5個所において、接合不良等を生ずることなく、連続して、それぞれ相互に連結することが出来た。

【0164】

<実施例4>

先ず、図9に示される如き構造を有する連結装置を備えた板継ぎ装置を用い、これを、アルミニウム板に対する熱処理を連続的に実施する、公知の熱処理ラインの途中に設置した。なお、ここで用いられる板継ぎ装置には、肩直径:16mm、ピン直径:4mmで、ピン先端部位にセラミックコーティングが施された回転治具を取り付けた。また、回転治具のショルダ面からのピンの突出高さを、1.1mmとした。

【0165】

また、第一の金属板として、0.8mmの板厚と2mの板幅を有するSUS430ステンレス鋼からなるステンレス鋼板:Hを所定長さだけ準備し、これを巻回してコイル:Hを形成した。一方、それとは別に、第二の金属板として、1.0mmの板厚と2mの板幅を有するJIS A6011合金からなるアルミニウム板:Iを所定長さだけ準備し、これを巻回してコイル:Iを形成した。

【0166】

そして、コイル:Iからアルミニウム板:Iを全て取り出して、熱処理ライン上を、板長方向に連続的に走行せしめ、また、それに引き続いて、コイル:Hからステンレス鋼板:Hを取り出して、その一部を熱処理ライン上に走行させた。そうして、熱処理ラインの途中で、熱処理ライン上を先に走行せしめられるアルミニウム板:Iの終端部位に対して、ステンレス鋼板:Hの始端部位を、互いに重ね合わせた。このとき、アルミニウム板:Eの終端部位とステンレス鋼板:Hの始端部位との相互の重ね代を400mmとした。

【0167】

そして、アルミニウム板:Iの終端部位とステンレス鋼板:Hの始端部位との重合せ部分の前端部と、重合せ部分の端縁から100mm、200mm、及び300mmを隔てた三つ部分と、重合せ部分の後端部とが、板継ぎ装置の回転治具に対応位置せしめられたときに、それぞれ、アルミニウム板:Iとステンレス鋼板:Hの熱処理ライン上での走行を一時停止させて、ガントリの下側梁部に設けられた回転治具のピンのみを、回転治具と共に一体回転させつつ、重合せ部分に対して、アルミニウム板:Iの終端部位側から差し込んで、摩擦撹拌接合による点接合操作を行った。なお、この点接合操作では、各回転治具のピンが、重合せ部分の下側位置するアルミニウム板:Iの終端部位を貫通して、重合せ部分の上側位置するステンレス鋼板:Hの始端部位に対して、アルミニウム板:Iの終端部位との重合せ面から0.1mmの深さに達する位置まで差し込まれようにした。

【0168】

その結果、アルミニウム板:Iの終端部位とステンレス鋼板:Hの始端部位との重合せ部分を、その長さ方向に互いに100mmの間隔を隔てた5個所において、接合不良等を生ずることなく、それぞれ相互に連結することが出来た。また、かくして連結されたアルミニウム板:Iとステンレス鋼板:Hは、熱処理ラインの走行途中で、600℃まで加熱されたが、それぞれの熱膨張率の違いによって連結が解消されることがなかった。更に、連結されたアルミニウム板:Iとステンレス鋼板:Hは、熱処理ラインの途中に設置されたローラ(直径:400mm)にて湾曲されつつ、かかるローラの設置個所を通過せしめられたが、その通過途中や通過の前後においても、連結が解消されることはなかった。

【0169】

この結果から、本発明手法に従って、板継ぎを実施することにより、アルミニウム板:Iとステンレス鋼板:Hとが、優れた連結強度をもって連結せしめられることが、極めて容易に認識され得るのである。

【図面の簡単な説明】

【0170】

【図1】本発明に従う板継ぎ装置の一例を、連続式冷間圧延ラインに組み込んだ状態において示す説明図である。

【図2】図1のII−II断面における要部拡大説明図である。

【図3】図2における上面説明図である。

【図4】図2のIV−IV断面における部分拡大説明図である。

【図5】図1に示された板継ぎ装置を用いて、アルミニウム板同士を摩擦撹拌接合にて点接合することにより連結する工程の一例を示す説明図であって、各アルミニウム板の重合せ部分におけるライン上での走行方向の前端部を連結している状態を示している。

【図6】図5に示されたアルミニウム板同士の連結工程に引き続いて実施される工程を示す説明図であって、各アルミニウム板の重合せ部分におけるライン上での走行方向の後端部を連結している状態を示している。

【図7】図1に示された板継ぎ装置を用いて、アルミニウム板同士を摩擦撹拌接合にて線接合することにより連結する工程の一例を示す説明図である。

【図8】本発明に従う板継ぎ装置の別の例を示す上面説明図である。

【図9】本発明に従う板継ぎ装置の更に別の例を示す図2に対応する図である。

【図10】本発明に従う板継ぎ装置の他の例を示す図2に対応する図である。

【符号の説明】

【0171】

10 連結装置 12 連続式冷間圧延ライン

14 第一ローラコンベヤ 16 第二ローラコンベヤ

20 アルミニウム板 22 被圧延コイル

23 取出ローラ 24 走行ローラ

25 コントローラ 26 終端部位

28 始端部位 30 定盤

32 ガントリ 34 回転治具

44 作動装置 48 ピン

54 点状連結部 56 線状連結部

【技術分野】

【0001】

本発明は、金属板の板継ぎ方法及び装置に係り、特に、巻回形成されたコイルから取り出される金属板の始端部位を、かかる金属板に先立って連続的に板長方向に走行せしめられる別の金属板の終端部位に連結することからなる金属板の板継ぎ方法と、かかる方法の実施に際して有利に使用される金属板の板継ぎ装置とに関するものである。

【背景技術】

【0002】

よく知られているように、圧延加工や塗装処理、熱処理、表面処理等の量産ラインでは、多くの場合、被加工乃至は被処理素材として、金属板が巻回形成されたコイルが、用いられる。そして、かかるコイルから徐々に取り出された金属板に対して、各種の加工や処理等が実施されることにより、所望の製品が得られるようになっている。

【0003】

ところで、そのような量産ラインにおいて、大量の金属板に対して、上述の如き各種の加工や処理等を連続的に行う際や、品種の異なる金属板を新たにラインに導入する際、或いはメンテナンス等のために、非製品を一時的に導入する際等、複数のコイルがラインに連続的に導入される場合には、先に、ライン上を板長方向に走行せしめられる金属板の走行方向後方側の端部、つまり終端部位と、新たにラインに導入されるコイルから取り出された金属板のライン上での走行方向前方側の端部、つまり始端部位とを連結して、板継ぎを行う必要がある。

【0004】

そこで、従来では、ライン上を先に板長方向に走行せしめられる金属板と、コイルから取り出されて、ラインに新たに導入される金属板との板継ぎを行うに際して、前者の金属板の終端部位と後者の金属板の始端部位とを互いに重ね合わせた状態下で、それらの重合せ部分を、複数個所において、それぞれ、各金属板の長さ方向の一方に開口するコ字形態を呈するように、所定の打抜き型により打ち抜き、その後、各金属板を長さ方向において相対移動せしめて、それぞれのコ字状の打抜き部同士を係合せしめることにより、それら各金属板の終端部位と始端部位とを連結する手法が、多く採用されている。

【0005】

ところが、このような板継ぎ手法を採用した場合、各金属板を相対移動せしめて、コ字状の打抜き部同士を連結させたときに、かかる打抜き部の一部が切断されて、切り屑が発生し、この切り屑によって、打抜き型が損傷したり、或いは打抜き部の部分的な切断によって打抜き部同士の係合が不十分なものとなり、その結果、金属板同士の連結強度が低下する恐れがあった。

【0006】

なお、そのような打抜き部の部分的な切断による金属板同士の連結強度の低下を解消し得る方法として、溶融溶接手法の一種たるスポット溶接やシーム溶接等の抵抗溶接手法により、金属板同士の板継ぎを行うことも、容易に考えられる。しかしながら、例えば、かかる抵抗溶接のうち、電極円盤を用いたマッシュシーム溶接を実施した場合、電極円盤の電極部が、金属板の溶接部位に付着したり、潰れたりすることがあり、そうなると、金属板同士の連結強度が不可避的に低下してしまうこととなる。また、特に、アルミニウム板又はアルミニウム合金板と鋼板とを連結する場合には、溶融したアルミニウムと鉄との間で脆い金属間化合物が生成せしめられるため、高い連結強度を得ることが困難であった。

【0007】

従って、このような抵抗溶接手法にて、上記の如き各金属板の終端部位と始端部位とを板継ぎする場合にあっても、それら金属板同士の連結強度が、採用される溶接手法の種類や連結されるべき金属板の種類等によって大きく左右されることとなり、高い連結強度を安定的に得ることが容易ではなかったのである。

【発明の開示】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出された金属板の始端部位とを連結して、板継ぎする際に、各金属板の種類等に拘わらず、より十分な連結強度をもって安定的に連結し得る金属板の板継ぎ方法と、かかる方法の実施に際して有利に用いられ得る金属板の板継ぎ装置とを提供することにある。

【課題を解決するための手段】

【0009】

そして、本発明者等が、かかる課題の解決のために、種々研究を重ねる過程で、固相接合手法の一種たる摩擦撹拌接合手法を、上述の如き金属板同士の板継ぎに利用することを、着想した。そしてまた、この着想に基づいて、更に鋭意研究を重ねた結果、連続的に板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出される金属板の始端部位とを、摩擦撹拌接合手法を利用した特別な方法にて連結することにより、そのような金属板同士の連結に際して、単に摩擦撹拌接合手法を利用するだけでは到底得られない極めて優れた特徴が発揮され得ることを、見出したのである。

【0010】

すなわち、本発明は、かくの如き知見を基に完成されたものであって、その第一の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ方法であって、該第一の金属板の始端部位と該第二の金属板の終端部位とを互いに重ね合わせた後、かかる第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の互いの重合せ面とは反対の面側から、回転治具の先端に同心的に設けたピンを、該回転治具と共に一体的に回転させつつ差し込んで、該重合せ部分を摩擦撹拌接合にて点接合する操作を、該重合せ部分における各金属板の長さ方向に所定距離を隔てた複数個所に対して行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とを、各金属板の長さ方向の複数個所において相互に連結するようにしたことを特徴とする金属板の板継ぎ方法にある。

【0011】

また、本発明に従う金属板の板継ぎ方法においては、前述せる如き課題の解決のために、その第二の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ方法であって、該第一の金属板の始端部位と該第二の金属板の終端部位とを互いに重ね合わせた後、かかる第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の互いの重合せ面とは反対の面側から、回転治具の先端に同心的に設けたピンを、該回転治具と共に一体的に回転させつつ差し込み、各金属板の長さ方向に相対的に移動させることにより、該重合せ部分を摩擦撹拌接合にて線接合する操作を行うことによって、該第一の金属板の始端部位と該第二の金属板の終端部位とを、相互に且つ各金属板の長さ方向において連続的に連結するようにしたことを特徴とする金属板の板継ぎ方法にある。

【0012】

さらに、このような本発明に従う金属板の板継ぎ方法の第三の態様においては、前記第一の金属板の始端部位と前記第二の金属板の終端部位との前記重合せ部分を相互に摩擦撹拌接合する操作を、該重合せ部分における各金属板の幅方向に所定距離を隔てた複数個所に対して更に行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とが、各金属板の幅方向の複数個所においても相互に連結されるようになる。

【0013】

更にまた、本発明に従う金属板の板継ぎ方法の第四の態様では、前記第一の金属板と前記第二の金属板の両方が、アルミニウム板若しくはアルミニウム合金板にて構成される。

【0014】

また、本発明に従う金属板の板継ぎ方法の第五の態様においては、前記第一の金属板と前記第二の金属板のうちの何れか一方がアルミニウム板若しくはアルミニウム合金板にて構成され、且つそれらのうちの何れか他方が鋼板にて構成されることとなる。

【0015】

さらに、本発明に従う金属板の板継ぎ方法の第六の態様では、前記第一の金属板と前記第二の金属板のうちの何れか一方がアルミニウム板若しくはアルミニウム合金板にて構成され、且つそれらのうちの何れか他方がステンレス鋼板にて構成される。

【0016】

そして、本発明にあっては、金属板の板継ぎ装置に係る課題の解決のために、その第七の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ装置であって、(a)互いに重ね合わされた前記第一の金属板の始端部位と前記第二の金属板の終端部位との重合せ部分の相互の重合せ面側とは反対の面側に配置された、該重合せ部分側の先端にピンが同心的に設けられてなる回転治具を有し、該ピンを、該回転治具と共に一体回転させつつ、該重合せ部分に差し込んで、該重合せ部分に対する摩擦撹拌接合操作を行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とを相互に連結する連結手段と、(b)前記第一の金属板の始端部位と前記第二の金属板の終端部位との前記重合せ部分と前記連結手段の前記回転治具のうちの少なくとも何れか一方を、各金属板の長さ方向に相対移動せしめる移動手段と、(c)該移動手段による前記重合せ部分と前記回転治具のうちの少なくとも何れか一方の前記相対移動が行われている状態と、かかる移動手段による相対移動が行われていない状態のうちの任意に選択された何れか一方の状態において、前記連結手段による前記摩擦撹拌接合を行わしめる操作手段とを含んで構成したことを特徴とする金属板の板継ぎ装置にある。

【0017】

そしてまた、本発明にあっては、金属板の板継ぎ装置に係る技術的課題を解決するために、その第八の態様とするところは、巻回形成されたコイルから取り出される第一の金属板の始端部位を、該第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位に連結することからなる板継ぎ装置であって、互いに重ね合わされた前記第一の金属板の始端部位と前記第二の金属板の終端部位との重合せ部分の相互の重合せ面側とは反対の面側に、各金属板の長さ方向に所定距離を隔てて配置された、該重合せ部分側の先端にピンが同心的に設けられてなる複数の回転治具を有し、それら複数の回転治具のそれぞれのピンを、各回転治具と共に一体回転させつつ、該重合せ部分にそれぞれ差し込んで、該重合せ部分における各金属板の長さ方向に所定距離を隔てた複数の部位に対する摩擦撹拌接合操作を行うことにより、該第一の金属板の始端部位と該第二の金属板の終端部位とを、各金属板の長さ方向の複数個所において相互に連結する連結手段を含んで構成したことを特徴とする金属板の板継ぎ装置にある。

【0018】

また、このような本発明に従う金属板の板継ぎ装置の第九の態様においては、前記連結手段における前記複数の回転治具のうちの任意に選択されたもののみが回転せしめられて、該選択された回転治具と共に一体回転せしめられる前記ピンのみが、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分に差し込まれることにより、該重合せ部分における各金属板の長さ方向に所定距離を隔てた複数の部位のうちの任意の部位に対する摩擦撹拌接合操作が行われるように、該連結手段の作動を制御する第一の制御手段が、更に設けられることとなる。

【0019】

さらに、本発明に従う金属板の板継ぎ装置の第十の態様では、前記第一の金属板の始端部位と前記第二の金属板の終端部位との互いの重合せ部分と前記連結手段の前記回転治具のうちの少なくとも何れか一方を、各金属板の幅方向に相対移動せしめる第二の移動手段が、更に設けられる。

【0020】

更にまた、本発明に従う金属板の板継ぎ装置の第十一の態様においては、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の相互の重合せ面側とは反対の面側に、各金属板の幅方向に所定距離を隔てて配置された、該重合せ部分側の先端にピンが同心的に設けられてなる複数の回転治具を更に有して、前記連結手段が構成され、それら複数の回転治具のそれぞれのピンが、各回転治具と共に一体回転せしめられつつ、該重合せ部分にそれぞれ差し込まれて、該重合せ部分における各金属板の幅方向に所定距離を隔てた複数の部位に対する摩擦撹拌接合操作が行われることにより、該第一の金属板の始端部位と該第二の金属板の終端部位とが、各金属板の幅方向の複数個所において相互に連結されるように構成される。

【0021】

また、本発明に従う金属板の板継ぎ装置の第十二の態様においては、前記連結手段が有する、前記各金属板の幅方向に所定距離を隔てて配置された前記複数の回転治具のうちの任意に選択されたもののみが回転せしめられて、該選択された回転治具と共に一体回転せしめられる前記ピンのみが、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分に差し込まれることにより、該重合せ部分における各金属板の幅方向に所定距離を隔てた複数の部位のうちの任意の部位に対する摩擦撹拌接合操作が行われるように、該連結手段の作動を制御する第二の制御手段が、更に設けられる。

【0022】

さらに、本発明に従う金属板の板継ぎ装置の第十三の態様では、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を間に挟んだ両側に、それぞれ少なくとも一つずつ配置された、該重合せ部分側の先端にピンが同心的に設けられてなる複数の回転治具を有して、前記連結手段が構成されて、それら複数の回転治具のうち、該重合せ部分を間に挟んだ両側のうちの少なくとも何れか一方の側に配置された回転治具のピンが、選択的に、該回転治具と共に一体回転せしめられつつ、該重合せ部分に差し込まれるように構成される。

【0023】

更にまた、本発明に従う金属板の板継ぎ装置の第十四の態様においては、前記互いに重ね合わされた第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を間に挟んだ両側のうちの一方の側に配置された前記回転治具と、該両側のうちの他方の側に配置された前記回転治具とが、該重合せ部分における各金属板の幅方向の互いに異なる部位にそれぞれ対応して位置せしめられることとなる。

【0024】

また、本発明に従う金属板の板継ぎ装置の第十五の態様では、前記連結手段における前記回転治具の先端に設けられる前記ピンが、該回転治具に対して軸方向に相対移動可能とされると共に、該ピンの該回転治具に対する相対移動を任意の相対移動位置において阻止する相対移動阻止機構が設けられ、更に、それら回転治具とピンとの間に、該ピンの該回転治具に対する相対移動は許容するものの、相対回転は阻止する相対回転阻止機構が設けられて構成される。

【発明の効果】

【0025】

すなわち、本発明に従う金属板の板継ぎ方法における第一の態様にあっては、コイルから取り出される第一の金属板の始端部位と、かかる第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位とが、互いに重ね合わされた状態下において、それら各金属板の重合ね部分が、固相接合の一種たる摩擦撹拌接合により、相互に連結されるようになっている。

【0026】

そのため、本発明手法においては、第一の金属板の始端部位と第二の金属板の終端部位とを、電極円盤を用いた抵抗溶接により溶融溶接する場合とは異なって、例えば、電極円盤の電極部が金属板の溶接部位に付着したり、潰れたりすることがなく、また、連結されるべき第一及び第二の金属板が、アルミニウム板又はアルミニウム合金板と鋼板であっても、アルミニウムと鉄との間で、脆い金属間化合物が生成せしめられるようなことがない。そして、それ故に、第一の金属板の始端部位と第二の金属板の終端部位とを、それら各金属板の種類等に拘わらず、十分な連結強度をもって、確実に連結することが出来る。また、第一の金属板の始端部位と第二の金属板の終端部位との連結に際して、如何なる部位も打ち抜かれるものでないところから、打抜き部の部分的な切断による金属板同士の連結強度の低下が惹起されることもない。

【0027】

しかも、本発明に係る金属板の板継ぎ方法は、上述の如き摩擦撹拌接合操作において、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分における各金属板の長さ方向に所定距離を隔てた複数個所に対して、各々点接合が行われることにより、第一の金属板の始端部位と第二の金属板の終端部位とを、各金属板の長さ方向の複数個所において相互に連結するようにしたものであるところから、例えば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を、所定の一個所のみにおいて点接合する場合等に比して、連結個所の数が有利に増やされ得て、その分だけ、第一の金属板と第二の金属板との連結強度が効果的に高められ得る。

【0028】

また、特に、かかる本発明手法にあっては、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の長さ方向の複数個所において相互に連結されるようになるため、各金属板の始端部位と終端部位の重合せ部分において、少なくとも、第一の金属板における始端部位の先端縁側と第二の金属板における終端部位の先端縁側の二個所を、それぞれ相互に連結すれば、第一の金属板の始端部位と第二の金属板の終端部位とを一個所において相互に連結する場合に比して、第一及び第二金属板における始端部位と終端部位の各先端縁から、それに最も近い連結個所までの部分の長さが可及的に小さくされ得る。

【0029】

それ故、第一及び第二の金属板が、例えば、量産ライン上等を走行せしめられる場合において、第一の金属板の始端部位と第二の金属板の終端部位との互いに連結された重合せ部分が、それら各金属板を走行させるための走行装置の一部として、或いは各金属板の量産ライン上での走行方向を変更するため等、種々の目的で量産ライン上に設置されるローラ等にて湾曲せしめられつつ、かかるローラの設置部分を通過するときに、第一及び第二の金属板のうち、ローラ側とは反対側に位置する金属板の連結個所から、始端部位の先端縁までの部分や、終端部位の先端縁までの部分が、湾曲せしめられずに、ローラ側に位置する金属板から浮き上がったり(跳ね上がったり)するようなことや、それらの部分が、かかるローラの通過の前後において、自重により垂れ下がったりするようなことが、有利に解消乃至は抑制され得る。

【0030】

そして、そのようなローラ設置個所の通過時における第一の金属板若しくは第二の金属板の部分的な浮き上がりによって、それら第一の金属板の始端部位と第二の金属板の終端部位との連結が解消されたり、或いはかかる金属板の浮上部分や前記垂下り部分が、ローラの周辺部品等に接触したり、引っ掛かったりして、各金属板が損傷したり、或いは各金属板の連結が解消されたりするようなことが、効果的に防止され得る。

【0031】

従って、かくの如き本発明に従う金属板の板継ぎ方法によれば、板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出された金属板の始端部位とが、各金属板の種類等に拘わらず、より十分な連結強度をもって安定的に連結され得るのであり、その上、例えば、量産ライン上を走行せしめられる金属板同士の板継ぎに対しても、極めて有利に適用され得ることとなるのである。

【0032】

また、本発明に従う金属板の板継ぎ方法における第二の態様にあっても、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分が、固相接合の一種たる摩擦撹拌接合により、相互に連結されるようになっているため、電極円盤を用いた抵抗溶接等により、かかる重合せ部分を溶融溶接したり、或いは重合せ部分を部分的に打ち抜いて、その打ち抜かれた部分同士を係合せしめたりして、各金属板の終端部位と始端部位とを連結する場合とは異なって、金属板の種類等に拘わらず、また、打ち抜き部の切断による係合力の低下等が生ぜしめられることなく、十分な連結強度をもって、確実に連結することが出来る。

【0033】

しかも、本発明に係る金属板の板継ぎ方法では、上述の如き摩擦撹拌接合操作において、回転治具に設けられたピンを、回転治具と共に一体回転せしめつつ、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分に差し込み、各金属板の長さ方向に移動させて、かかる重合せ部分を線接合することで、第一の金属板の始端部位と第二の金属板の終端部位とを、相互に且つ各金属板の長さ方向において連続的に連結するようにしたものであるところから、例えば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分を、所定の1個所のみにおいて点接合する場合等に比して、重合せ部分における連結領域が有利に増大せしめられ得て、その分だけ、第一の金属板と第二の金属板との連結強度が効果的に高められ得る。

【0034】

また、特に、かかる本発明手法にあっては、上述の如き重合せ部分に対する摩擦撹拌接合による線接合により、重合せ部分に対して、各金属板の長さ方向に延びる接合部が形成されるため、例えば、第一の金属板における始端部位の先端縁側部分と第二の金属板における終端部位の先端縁側部分との間に連続して延びる接合部が形成されるように、重合せ部分に対する摩擦撹拌接合操作を行えば、第一及び第二金属板の始端部位と終端部位の各先端縁部における相互に接合(連結)されていない部分を極めて小さく為し得るか若しくは完全に省略することが出来る。

【0035】

それ故、第一及び第二の金属板が、例えば、量産ライン上等を走行せしめられる場合において、第一の金属板の始端部位と第二の金属板の終端部位との互いに連結された重合せ部分が、種々の目的で量産ライン上に設置されるローラ等にて湾曲せしめられつつ、ローラの設置部分を通過するときに、第一及び第二の金属板のうち、ローラ側とは反対側に位置する金属板の始端部位や終端部位の各先端縁部が、湾曲せしめられずに、ローラ側に位置する金属板から浮き上がったり(跳ね上がったり)するようなことや、それら各先端縁部が、かかるローラの通過の前後において、自重により垂れ下がったりするようなことが、有利に解消乃至は抑制され得る。

【0036】

そして、そのようなローラ設置個所の通過時における第一の金属板若しくは第二の金属板の部分的な浮き上がりによって、それら第一金属板の始端部位と第二の金属板の終端部位との連結が解消されたり、或いはかかる金属板の浮上部分や前記垂下り部分が、ローラの周辺部品等に接触したり、引っ掛かったりして、各金属板が損傷したり、或いは各金属板の連結が解消されたりするようなことが、効果的に防止され得る。

【0037】

従って、かくの如き本発明に従う金属板の板継ぎ方法によっても、板長方向に走行せしめられる金属板の終端部位と、巻回形成されたコイルから取り出された金属板の始端部位とが、各金属板の種類等に拘わらず、より十分な連結強度をもって安定的に連結され得るのであり、その上、例えば、量産ライン上を走行せしめられる金属板同士の板継ぎに対しても、極めて有利に適用され得ることとなる。

【0038】

また、本発明に従う金属板の板継ぎ方法における第三の態様によれば、第一の金属板の始端部位と第二の金属板の終端部位とが、更に一層十分な連結強度をもって、確実に連結され得る。

【0039】

さらに、本発明に従う金属板の板継ぎ方法における第四乃至第六の態様においては、アルミニウム板又はアルミニウム合金板同士や、アルミニウム板又はアルミニウム合金板と鋼板、或いはアルミニウム板又はアルミニウム合金板とステンレス鋼板が、優れた連結強度をもって確実に連結され得る。

【0040】

また、本発明に従う金属板の板継ぎ装置における第七の態様にあっては、巻回形成されたコイルから取り出される第一の金属板の始端部位と、連続的に板長方向に走行せしめられる第二の終端部位とが互いに重ね合わされた状態下において、それら各金属板の重合ね部分が、連結手段により、固相接合の一種たる摩擦撹拌接合にて相互に連結されるようになっている。

【0041】

しかも、かかる本発明装置においては、移動手段にて、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分と連結手段の回転治具のうちの少なくとも何れか一方が、各金属板の長さ方向に相対移動せしめられているときに、操作手段の操作により、各金属板の重合せ部分に対する摩擦撹拌接合が、連結手段にて行われることによって、かかる重合せ部分が線接合されるようになっている。

【0042】

また、移動手段による各金属板の重合せ部分と回転治具との相対移動が行われていないときに、操作手段の操作により、各金属板の重合せ部分に対する摩擦撹拌接合が、連結手段にて行われることによって、かかる重合せ部分が点接合されるようになっている。そして、例えば、移動手段による各金属板の重合せ部分と回転治具との相対移動が間欠的に行われる一方で、そのような相対移動が停止せしめられる毎に、操作手段が操作されて、連結手段による摩擦撹拌接合操作が行われるようにすれば、重合せ部分が、各金属板の長さ方向の互いに所定距離を隔てた複数個所において、相互に点接合されるようになる。

【0043】

それ故、このような本発明に係る金属板の板継ぎ装置にあっては、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分を、摩擦撹拌接合にて線接合する操作と長さ方向の複数個所で点接合する操作を行うことからなる前述せる如き特徴的な金属板の板継ぎ方法が、何れも、極めて有利に実施され得る。

【0044】

従って、かくの如き本発明に従う金属板の板継ぎ装置を用いれば、コイルから取り出された第一の金属板の始端部位と、かかる第一の金属板に先立って連続的に板長方向に走行せしめられる第二の金属板の終端部位とが、それら各金属板の種類に拘わらず、より十分な連結強度をもって確実に連結され得るのである。そして、本発明に係る金属板の板継ぎ装置にあっては、例えば、量産ライン上を走行せしめられる金属板同士を板継ぎするための装置として、極めて有利に使用され得ることとなるのである。

【0045】

さらに、本発明に従う金属板の板継ぎ装置における第八の態様にあっても、第一の金属板の始端部位と第二の金属板の終端部位とが互いに重ね合わされた状態下において、それら各金属板の重合ね部分が、連結手段により、固相接合の一種たる摩擦撹拌接合にて相互に連結されるようになっている。

【0046】

しかも、かかる本発明装置では、連結手段が、複数の回転治具を有し、これら複数の回転治具が、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分における各金属板の長さ方向に所定距離を隔てた複数個所にそれぞれ対応して、配設されて、それら各回転治具のピンが、回転治具と共に一体回転せしめられつつ、かかる重合せ部分の複数個所に差し込まれることにより、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の長さ方向の複数個所において相互に連結されるようになっている。

【0047】

従って、このような本発明に係る金属板の板継ぎ装置にあっても、前述せる如き特徴的な金属板の板継ぎ方法が極めて有利に実施され得るのであり、それによって、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の種類に拘わらず、より十分な連結強度をもって確実に連結され得ると共に、例えば、量産ライン上を走行せしめられる金属板同士を板継ぎするための装置として、極めて有利に使用され得るのである。

【0048】

そして、かかる本発明に従う金属板の板継ぎ装置においては、特に、複数の回転治具により、第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の長さ方向の複数個所において、相互に摩擦撹拌接合されるようになっているところから、そのような第一の金属板の始端部位と第二の金属板の終端部位とにおける複数個所の連結が、同時に且つ一挙に実施され得るのであり、それによって、かかる連結操作に要される時間の短縮化が、極めて有利に実現され得ることとなるのである。

【0049】

また、本発明に従う金属板の板継ぎ装置における第九の態様によれば、例えば、先ず、第一段階として、複数の回転治具のうちの幾つかをピンと共に一体回転させて、その回転治具のピンを、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分に差し込んで、摩擦撹拌接合操作を行うことにより、かかる重ね合せ部分を、ピンが差し込まれた個所において連結し、次いで、第二段階として、かかる重合ね部分と各回転治具とを、移動手段にて、各金属板の長さ方向に相対移動させた状態で、第一段階と同様にして、摩擦撹拌接合操作を行えば、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分を、その長さ方向における複数の回転治具の配置間隔とは異なる間隔を有する位置において、それぞれ連結することが可能となる。また、回転治具が、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分に対して、各金属板の長さ方向に所定距離を隔てて三つ以上配設される場合等において、かかる重合ね部分の長さの大小に応じて、重合せ部分に対して、ピンが一体回転せしめられつつ差し込まれる回転治具の数を増減することが出来、それによって、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分を、効率的且つ経済的に有利に連結することが可能となる。

【0050】

さらに、本発明に従う金属板の板継ぎ装置における第十の態様によれば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分における幅方向に所定距離を隔てた複数個所を、摩擦撹拌接合にて点接合したり、或いはかかる重合せ部分を幅方向において線接合したりすることが出来る。これによって、第一の金属板の始端部位と第二の金属板の終端部位とが、更に一層十分な連結強度をもって連結され得ることとなる。

【0051】

更にまた、本発明に従う金属板の板継ぎ装置における第十一の態様によれば、各金属板の幅方向に複数個所が連結されて、第一の金属板の始端部位と第二の金属板の終端部位とが、より一層十分な連結強度をもって連結され得ることに加えて、連結手段における複数の回転治具により、各金属板が、その幅方向の複数個所において、相互に摩擦撹拌接合されるようになっているため、各金属板における幅方向の複数個所での連結が、同時に且つ一挙に実施され得るのであり、それによって、かかる連結操作に要される時間の短縮化が、極めて有利に実現され得る。

【0052】

更にまた、本発明に従う金属板の板継ぎ装置における第十二の態様においては、本発明の前記第九の態様によって奏され得る作用に準じて、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分が、その幅方向における各回転治具の配置間隔とは異なる間隔を有する位置において、それぞれ連結され得る。また、第一の金属板の始端部位と第二の金属板の終端部位との重合ね部分の幅に応じて、摩擦撹拌接合操作に使用される回転治具の数が増減され得て、かかる重合ね部分が、効率的且つ経済的に有利に連結され得ることとなる。

【0053】

さらに、本発明に従う金属板の板継ぎ装置における第十三の態様によれば、互いに重ね合わされる第一の金属板の始端部位と第二の金属板の終端部位のうち、回転治具のピンが差し込まれるべき部位が、任意に選択され得る。それ故に、例えば、互いに材質の異なる第一及び第二の金属板同士を板継ぎする際等において、ピンの差込により加熱軟化されて、撹拌されるのに適する金属板に対して、優先的にピンを差し込むことが可能となり、それによって、摩擦撹拌接合操作が、より効率的且つ確実に実施され得る。従って、かかる本発明装置においては、互いに重ね合わされる第一の金属板の始端部位と第二の金属板の終端部位とが、その重合せ部分において、更に一層確実に且つ効率的に連結され得ることとなる。

【0054】

更にまた、本発明に従う金属板の板継ぎ装置における第十四の態様によれば、例えば、複数の回転治具を、各金属板の重合せ部分を間に挟んだ両側のうちの一方の側のみに配置したときに、各回転治具に接続される連結手段の付属部品同士の干渉等により、各金属板の幅方向に隣り合う回転治具同士の間隔を、ある一定の距離よりも狭くすることが不可能な場合にあっても、各金属板の重合せ部分を間に挟んだ両側のうちの他方の側において、その一方の側に配置される回転治具同士の間の中間部位に対応する位置に、回転治具を配置することが出来る。これによって、各金属板の幅方向に隣り合う回転治具同士の間隔を、実質的に、より狭くすることが可能となり、以て、互いに重ね合わされる第一の金属板の始端部位と第二の金属板の終端部位とが、各金属板の幅方向におけるより狭い間隔の複数個所において連結され得る。そして、その結果として、更に一層優れた連結強度が得られることとなる。

【0055】

また、本発明に従う金属板の板継ぎ装置の第十五の態様においては、相対移動阻止機構と相対回転阻止機構との協働作用にて、ピンの回転治具との一体回転可能な状態を確保しつつ、回転治具に対するピンの軸方向への相対移動位置、換言すれば、回転治具の先端からのピンの突出高さを、所望の高さに変えることが出来る。

【0056】

それ故、かかる本発明装置にあっては、例えば、第一の金属板の始端部位と第二の金属板の終端部位との重合せ部分の厚さが、各金属板の長さ方向において部分的に異なる場合や、それら各金属板の板継ぎ操作を繰り返して行う際に、板継ぎされるべき各金属板の重合せ部分の厚さが種々異なる場合等において、そのような重合せ部分の厚さの変化や違い等に応じて、回転治具先端からのピンの突出高さを変化させることが可能となる。

【0057】

従って、このような本発明に従う金属板の板継ぎ装置によれば、様々な厚さを有する金属板同士が、より確実に且つ十分な連結強度をもって連結されて、板継ぎされ得ることとなるのである。

【発明を実施するための最良の形態】

【0058】

以下、本発明を更に具体的に明らかにするために、本発明に係る金属板の板継ぎ方法と装置の構成について、図面を参照しつつ、詳細に説明する。

【0059】

先ず、図1には、本発明に従う金属板の板継ぎ装置の一例として、アルミニウム合金製の板材同士を連結する板継ぎ装置が、連続式冷間圧延ラインに組み込まれた状態下において、概略的に示されている。かかる図1から明らかなように、板継ぎ装置が組み込まれる連続式冷間圧延ライン12は、長さ方向に一列に並べられて配置された第一ローラコンベヤ14と第二ローラコンベヤ16とを有している。

【0060】

そして、第一ローラコンベヤ14の第二ローラコンベヤ16側とは反対の側には、巻出機18が設置されており、この巻出機18に対して、アルミニウム合金からなる、圧延されるべき、長尺で薄肉のアルミニウム板20が巻回されて形成された被圧延コイル22が、支持されている。また、このような巻出機18と第一ローラコンベヤ14との間には、一対の取出ローラ23,23が、被圧延コイル22から取り出される、圧延されるべきアルミニウム板20を逆S字状に湾曲させて、テンションを掛けながら挟持して、設置されている。一方、第二ローラコンベヤ16の途中には、第一ローラコンベヤ14上に配設された取出ローラ23,23と同様な構造を有する複数対(図1には、一対のみを示す)の走行ローラ24,24が、第二ローラコンベヤ16の長手方向に互いに所定距離を隔てて配設されていると共に、図示されてはいないものの、複数の冷間圧延機も、第二ローラコンベヤ16の長手方向に沿って、順に配設されている。

【0061】

かくして、かかる連続式冷間圧延ライン12においては、従来と同様に、例えば、第一ローラコンベヤ14の手前に設置される取出ローラ23,23が、図示しない駆動装置によって回転駆動せしめられることにより、巻出機18に支持された被圧延コイル22のアルミニウム板20が、引張せしめられ、被圧延コイル22から徐々に取り出されて、第一ローラコンベヤ14上を、第二ローラコンベヤ16に向かって、板長方向に走行せしめられつつ、搬送されるようになっている。また、第二ローラコンベヤ16上に搬送されたアルミニウム板20は、第二ローラコンベヤ16の途中に設置される走行ローラ24,24の図示しない駆動装置による回転駆動により引張せしめられる等して、第二ローラコンベヤ16上を板長方向に更に走行せしめられ、そして、第二ローラコンベヤ16上の走行途中で、複数の冷間圧延機に順にパスせしめられて、圧延加工された後、最後に、巻取機(図示せず)にて巻回されて、再びコイルとされるようになっている。

【0062】

なお、図1から明らかな如く、この連続式圧延ライン12にあっては、第二ローラコンベヤ16の搬送面の高さが、第一ローラコンベヤ14の搬送面の高さよりも、僅かに低くされており、また、かかるライン12上においてアルミニウム板20を走行させる取出ローラ23,23と走行ローラ24,24のそれぞれの回転駆動を制御するコントローラ25が、設けられている。そして、複数の被圧延コイル22に対する冷間圧延加工が連続して実施される場合に、巻出機18にて支持された被圧延コイル22から取り出されて、ライン12上を走行せしめられるアルミニウム板20aと、それに先立って、ライン12上を板長方向に連続的に走行せしめられるアルミニウム板20bのそれぞれのライン12上での走行速度が、コントローラ25による取出及び走行ローラ23,24の回転駆動制御によって、それぞれ、任意の速度にコントロールされ得るようになっている。

【0063】

すなわち、ライン12上を先に走行せしめられるアルミニウム板20bの走行方向後方側端部、つまり終端部位26が、第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置せしめられているときに、取出ローラ23,23が高速で回転駆動せしめられて、巻出機18に支持された被圧延コイル22から、アルミニウム20aが高速で取り出される。これにより、走行ローラ24,24の定速度回転にて第二ローラコンベヤ16上をで一定の速度で走行せしめられるアルミニウム板20bの走行速度よりも速い速度で、アルミニウム20aが第一ローラコンベヤ14上を走行せしめられて、かかるアルミニウム板20aのうち、最初に取り出される、第一ローラコンベヤ14上での走行方向前方側端部、つまり始端部位28が、第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置せしめられるようになっている。

【0064】

そして、アルミニウム板20aの始端部位28の先端が、第一ローラコンベヤ14と第二ローラコンベヤ16との間の所定位置に達した時点で、取出ローラ23,23の回転が減速せしめられて、第一ローラコンベヤ14上を走行せしめられるアルミニウム板20aの走行速度が、第二ローラコンベヤ16上を走行せしめられるアルミニウム板20bの走行速度と同一速度とされる。その後、取出及び走行ローラ23,24が互いに同じ速度で回転駆動せしめられて、各アルミニウム板20a,20bが、同一速度で、ライン12上を連続して走行せしめられるようになっている。また、それら取出ローラ23,23と走行ローラ24,24は、各アルミニウム板20a,20bが第一ローラコンベヤ14と第二ローラコンベヤ16との間を同時に走行せしめられている最中に、コントローラ25にて、所望のタイミングで同時に且つ同じ時間だけ、一時停止せしめられ得るようにもなっている。

【0065】

かくして、ここでは、複数の被圧延コイル22が連続して冷間圧延加工される際に、巻出機18に支持された被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それよりも先にライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、第一ローラコンベヤ14と第二ローラコンベヤ16との間において、アルミニウム板20aの始端部位28を上側に位置せしめた状態で、所定の長さだけ、互いに重ね合わされるようになっている。そして、それらアルミニウム板20aの始端部位28とアルミニウム板20bの終端部位26の相互の重合せ状態下において、各アルミニウム板20a,20bが、互いの重合せ位置(重合せ部分の長さ)を一定に保持しつつ、ライン12上を走行せしめられるようになっている。また、そのような状態での各アルミニウム板20a,20bのライン12上での走行が、任意のタイミングで、或いは所定の時間の経過毎に、一時的に停止せしめられ得るように構成されているのである。

【0066】

而して、本実施形態では、このような連続式冷間圧延ライン12上において、各アルミニウム板20a,20bの始端部位28と終端部位26とが相互に重ね合わされて位置せしめられる第一ローラコンベヤ14と第二ローラコンベヤ16との間に、後述する移動手段と共に板継ぎ装置を構成する連結手段としての連結装置10が、配設されているのである。

【0067】

より詳細には、連結装置10は、図1乃至図3に示されるように、第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置固定に配設された定盤30と、この定盤30を跨ぐようにして、位置固定に配設されたガントリ32と、かかるガントリ32に対して回転可能に支持された複数(ここでは四つ)の回転治具34とを含んで構成されている。

【0068】

そして、定盤30は、その上面が、所定の長さと、ライン12上を走行せしめられるアルミニウム板20の板幅よりも所定寸法広い幅とを有する矩形平面からなる裏当て面36とされている。また、この定盤30においては、下面から一体的に延び出す脚部を有していることによって、裏当て面36の高さが、第二ローラコンベヤ16の搬送面の高さと同一とされている。これにより、ライン12上を走行せしめられるアルミニウム板20bの終端部位26が、前述せる如く、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28に対して、第一ローラコンベヤ14と第二ローラコンベヤ16との間で、互いに重ね合わされて、位置せしめられたときに、定盤30の裏当て面36上に載置されて、かかる裏当て面36にて、下方への変位が阻止された状態で、支持されるようになっている。

【0069】

一方、ガントリ32は、定盤30における第二ローラコンベヤ16側の端部の幅方向(図2中、左右方向)両側に、位置固定に立設された二つの脚部38,38と、定盤30の裏当て面36に対して所定距離を隔てて対向位置せしめられた状態で、定盤30の幅方向に水平に延出して、それら二つの脚部38,38の各上端部位同士を連結する厚肉長手平板状の梁部40とを有し、全体として、門型乃至は下方に開口するコ字型の枠体形態をもって、構成されている。

【0070】

また、このガントリ32の梁部40においては、その長手方向(定盤30の幅方向に対応する方向)の互いに等間隔を隔てた複数個所(ここでは4個所)に、回転治具34が挿入可能な大きさの内径を有する円形の回転治具挿入孔42が、板厚方向に貫通して延びるように、それぞれ形成されている。更に、かかる梁部40における定盤30の裏当て面36との対向側とは反対側の面(上面)上には、作動装置44が、各回転治具挿入孔42にそれぞれ対応して、設置されている。なお、図に明示されてはいないものの、この作動装置44には、公知の構造を有する一つの駆動モータと互いに独立して作動せしめられる第一及び第二の二つの油圧シリンダとが、それぞれ内蔵されている。

【0071】

そして、かかる連結装置10では、そのようなガントリ32の梁部40の各回転治具挿入孔42内に、回転治具34が、それぞれ、各回転治具挿入孔42の内周面との間に所定のクリアランスをもって、上下方向に延びるように挿入位置せしめられているのである。

【0072】

この回転治具34は、全体として、厚肉円筒状のロッド形態を呈しており(図4参照)、その下端面が、平坦なショルダ面46とされている。また、かかる回転治具34にあっては、図示されてはいないものの、その上端部において、梁部40における複数の回転治具挿入孔42のそれぞれに対応して設置された作動装置44内に突入せしめられて、それら各作動装置44に内蔵された第一の油圧シリンダと駆動モータとに連結されている。

【0073】

これによって、複数の回転治具34のそれぞれが、ショルダ面46を定盤30の裏当て面36に対向せしめた状態で、ガントリ32の梁部40に対して、各作動装置44を介して、支持されている。そして、そのような支持状態下において、各回転治具34が、作動装置44内の駆動モータの回転駆動により、軸心回りに回転せしめられると共に、第一の油圧シリンダの突出/引込作動に伴って、下方と上方とに移動せしめられて、定盤30の裏当て面36に対して接近/離隔移動せしめられ得るようになっている。

【0074】

また、このような回転治具34の内孔内には、細長いピン48が、その先端部を、回転治具34のショルダ面46から下方に突出させた状態で、上下方向(軸方向)に移動可能に挿通されている。更に、図示されてはいないものの、このピン48にあっては、回転治具34の上端面からも突出せしめられている。そして、この上方への突出部位が、各回転治具44に対応する各作動装置44内に突入せしめられて、回転治具34が連結される第一の油圧シリンダとは独立して作動せしめられる、作動装置44に内蔵の第二の油圧シリンダに連結されている。

【0075】

これによって、作動装置44内の第二の油圧シリンダのみが突出/引込作動せしめられるか、若しくは第二の油圧シリンダが、第一の油圧シリンダとは異なる量において突出/引込作動せしめられたときに、図2に実線と二点鎖線で示されるように、ピン48が、回転治具34に対して、上下方向に相対移動せしめられると共に、その相対移動が、任意の位置で停止せしめられるようになっている。即ち、第二の油圧シリンダの作動量に応じて、回転治具34のショルダ面46からのピン48の突出高さが、所望の高さに変更せしめられ得るように構成されているのである。このことから明らかなように、本実施形態においては、第一及び第二の油圧シリンダを内蔵する作動装置44にて、相対移動阻止機構が構成されている。

【0076】

また、勿論、作動装置44内の第一の油圧シリンダと第二の油圧シリンダとが、同期して、同一の量だけ突出/引込作動せしめられた場合には、回転治具34とピン48とが、一体的に下方/上方に移動せしめられて、定盤30の裏当て面36に対して接近/離隔せしめられることとなる。

【0077】

さらに、図4から明らかなように、回転治具34の内周面には、横断面V字状を呈するV溝50の複数が、周方向に隣り合って位置し、且つ軸方向に連続して延びるように形成されている。一方、ピン48における回転治具34の内孔内への挿入部位の外周面には、回転治具34のV溝50に対応した横断面V字形状を呈する突条52の複数が、周方向に隣り合って位置し、且つ軸方向に連続して延びるように形成されている。そして、そのような複数の突条52が設けられたピン48が、複数のV溝50を有する回転治具34の内孔内に挿入された状態下で、各突条52が、各V溝50内に、軸方向に摺動可能に突入せしめられている。

【0078】

かくして、かかる連結装置10にあっては、上述せる如き作動装置44によるピン48の回転治具34に対する上下方向への相対移動が、各突条52の各V溝50内での軸方向への摺動によって許容されるようになっているものの、ピン48と回転治具34との相対回転が、各突条52と各V溝50との側面同士の係合により阻止せしめられるようになっている。つまり、作動装置44による回転治具34の回転に伴って、ピン48が、回転治具34と一体回転せしめられるようになっているのである。このことから明らかなように、本実施形態では、複数の突条62と複数のV溝60とにて、相対回転阻止機構が構成されている。

【0079】

そして、図1及び図2に示される如く、複数の回転治具34とそれらにそれぞれ設けられるピン48とを一体回転させたり、一体移動させたりする複数の作動装置44の作動が、前記各アルミニウム板20a,20bのライン12上での走行を制御するコントローラ25により、それら各アルミニウム板20a,20bの走行状態に基づいて制御されるようになっている。

【0080】

すなわち、ここでは、先ず、被圧延コイル22から取り出されるアルミニウム板20aと、それよりも先にライン12上を走行せしめられるアルミニウム板20bとが、第一ローラコンベヤ14上と第二ローラコンベヤ16上とをそれぞれ別々に走行せしめられているときに、複数の作動装置44のそれぞれが、コントローラ25にて、作動待機状態とされる。

【0081】

また、そのような各作動装置44の作動待機状態下において、ライン12上に設置される前記取出及び走行ローラ23,24のコントローラ25による駆動制御により、各アルミニウム板20a,20bが、始端部位28と終端部位26とにおいて互いに重ね合わされて、ライン12上を走行せしめられる途中で、それら各アルミニウム板20a,20bの走行が停止せしめられたときに、コントローラ25からの作動信号に基づいて、各作動装置44に内蔵された駆動モータが回転駆動せしめられて、各回転治具34とそれに設けられるピン48とが一体回転せしめられる。

【0082】

そして、そのような各回転治具34とピン48との一体回転状態下で、各作動装置44に内蔵の第一の油圧シリンダと第二の油圧シリンダとが、コントローラ25からの作動信号により、同時に且つ同一の量だけ突出作動せしめられる。これにより、各回転治具34とピン48とが、定盤30の裏当て面36に接近移動せしめられて、各回転治具34のピン48が、かかる裏当て面36上に載置される各アルミニウム板20a,20bの始端部位28と終端部位26の重合せ部分に対して、アルミニウム板20aの始端部位28側から、回転治具34との一体回転下で、差し込まれる。そして、第一及び第二の油圧シリンダの突出量が予め設定された量となったら、換言すれば、各アルミニウム板20a,20bの重合せ部分へのピン48の差込深さが所定の深さに達した時点で、第一及び第二の油圧シリンダが、それぞれ、突出前の位置にまで引込作動せしめられる。

【0083】

かくして、本実施形態においては、上述の如きコントローラ25による各アルミニウム板20a,20bのライン12上での走行制御と、各回転治具34とピン48との一体回転及び一体移動を行なわしめる各作動装置44に対する作動制御とに基づいて、各アルミニウム板20a,20bの始端部位28と終端部位26の重合せ部分における各アルミニウム板20a,20bの幅方向に所定距離を隔てた複数個所に対して、摩擦撹拌接合による点接合が行われるようになっているのである。

【0084】

そして、ここでは、特に、そのようなコントローラ25による制御によって、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が定盤30の裏当て面36上を走行せしめられている間に、それら各アルミニウム板20a,20bの走行が、複数回、一時停止せしめられると共に、そのような各アルミニウム板20a,20bの走行が一時停止せしめられる毎に、各作動装置44が作動せしめられるようになっている。これによって、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分を摩擦撹拌接合にて点接合する操作が、かかる重合せ部分における各アルミニウム板20a,20bの長さ方向に所定距離を隔てた複数個所に対しても行われ、以て、各アルミニウム板20a,20bの始端部位28と終端部位26とが、各アルミニウム板20a,20bの幅方向の複数個所と長さ方向の複数個所とにおいて、相互に連結され得るようになっているのである。

【0085】

また、本実施形態においては、複数の作動装置44が、コントローラ25にて作動待機状態とされているときに、例えば、外部からの指令等があれば、コントローラ25による各作動装置44の前述せる如き作動制御が、各アルミニウム板20a,20bのコントローラ25による走行制御に優先して、行われるようになっている。

【0086】

つまり、ここでは、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、定盤30の裏当て面36上を連続的に走行せしめられている途中で、各回転治具34とピン48との一体回転と一体移動とを行って、各回転治具34と一体回転せしめられるピン48を、各アルミニウム板20a,20bの重合せ部分に差し込ませることも出来るようになっている。

【0087】

これによって、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分における幅方向の複数個所を、各アルミニウム板20a,20bの長さ方向において、摩擦撹拌接合により線接合する操作が行われ、以て、各アルミニウム板20a,20bの始端部位28と終端部位26とが、それらの幅方向の複数個所において、相互に且つ各アルミニウム板20a,20bの長さ方向に連続的に連結され得るようになっているのである。このことから明らかなように、ここでは、コントローラ25にて、操作手段が構成されており、また、ライン12上に設置される一対の取出ローラ23,23と複数対の走行ローラ24,24とにて、移動手段が構成されている。

【0088】

また、上述の如きコントローラ25による複数の作動装置44の作動制御は、作動装置44毎に、互いに独立して行われるようになっている。即ち、例えば、コントローラ25に対する外部からの指令等に基づいて、複数の作動装置44のうちの任意に選択されたもののみを作動せしめることが可能となっているのである。これにより、複数の回転治具34のうちの任意に選択されたもののみが回転せしめられて、この選択された回転治具34と共に一体回転せしめられるピン48のみが、各アルミニウム板20a,20bの重合せ部分に差し込まれ得るようになっている。このことから明らかなように、ここでは、コントローラ25にて、第二の制御手段が構成されている。

【0089】

さらに、各回転治具34とピン48とを相対移動させる各作動装置44の作動も、コントローラ25にて制御されるようになっている。即ち、ここでは、例えば、外部からの指令等により、コントローラ25から、各作動装置44に対して、それらにそれぞれ内蔵される第二の油圧シリンダのみを突出作動せしめるか、若しくは第一の油圧シリンダのみを引込作動せしめる作動信号が出力されることにより、ピン48が、回転治具34に対して相対移動せしめられ、以て、回転治具34のショルダ面46からのピン48の突出高さが変化せしめられるようになっている。

【0090】

而して、かくの如き構造とされた連結装置10を含む板継ぎ装置が組み込まれた連続式冷間圧延ライン12上において、被圧延コイル22から取り出されるアルミニウム板20aと、それに先立って、連続式冷間圧延ライン12上を走行せしめられるアルミニウム板20bとを、板継ぎ装置にて連結する際には、以下のようにして、その操作が進められる。なお、ここでは、各アルミニウム板20a,20bとを点接合して、連結する場合について、説明する。

【0091】

すなわち、先ず、各アルミニウム板20a,20bの始端部位28と終端部位26とが、定盤30の裏当て面36に支持されつつ、互いに重ね合わされた状態で、ライン12上を走行せしめられる際に、アルミニウム板20aの始端部位28の先端縁がガントリ32を通過した時点、換言すれば、図1及び図3に示されるように、各アルミニウム板20a,20bの始端部位28と終端部位26の重合せ部分におけるライン上12での走行方向(各アルミニウム板20a,20bの長手方向)前方側の先端部(以下、前端部という)が、各回転治具34の直下に位置せしめられた時点で、ライン12上に設置される取出ローラ23,23と走行ローラ24,24の全ての回転駆動が、一旦、停止せしめられて、各アルミニウム板20a,20bのライン12上での走行が一時停止せしめられる。

【0092】

次に、ガントリ32の梁部40上に固設された複数の作動装置44が、コントローラ25による制御下において作動せしめられる。これにより、図5に示される如く、それら複数の作動装置44にそれぞれ連結された複数の回転治具34とピン48とが、軸心回りに一体回転せしめられつつ、下方に一体移動移動せしめられて、かかる各アルミニウム板20a,20bの重合せ部分の前端部に対して、各回転治具34のピン48が、同時に差し込まれる。

【0093】

このとき、各回転治具34のショルダ面46が、各アルミニウム板20a,20bの重合せ部分の上側に位置せしめられるアルミニウム板20aの始端部位28の上面に接触せしめられる位置まで、各回転治具34のピン48が、重合せ部分に差し込まれることとなる。そのため、本実施形態では、上述の如き重合せ部分に対するピン48の差込工程に先立って、各回転治具34におけるピン48のショルダ面46からの突出高さが、各アルミニウム板20a,20bの重合せ部分の全体の厚さや、かかる重合せ部分において上側に位置せしめられるアルミニウム板20aの厚さ等に応じて、コントローラ25の各作動装置44に対する作動制御により、適宜に調節される。

【0094】

すなわち、回転治具44の下方への移動位置が下死点に達した時点で、各回転治具34のピン48の先端が、重合せ部分の上側に位置するアルミニウム板20aの始端部位28を貫通して、それの下側に位置するアルミニウム板20bの終端部位26の所定の深さ位置にまで差し込まれるように、コントローラ25の各作動装置44に対する作動制御の下で、それら各作動装置44内の第二の油圧シリンダの突出作動量が、第一の油圧シリンダの突出作動量よりも大きくされて、ピン48の突出高さが調節されるのである。なお、かかるアルミニウム板20bの終端部位26へのピン48の差込深さは、各アルミニウム20a,20bの連結後において必要とされる連結強度等を考慮して、適宜に決定されるが、それら各アルミニウム20a,20bの連結は、ライン12上を走行せしめられている間だけ維持されるものであれば良いため、一般には、極めて浅い深さとされる。

【0095】

そして、各回転治具34のピン48が、各アルミニウム板20a,20bの重合せ部分に対して所定の深さ位置まで差し込まれたら、その時点で、かかる重合せ部分から同時に引き抜かれる。これによって、各アルミニウム板20a,20bの重合せ部分の前端部が、幅方向に等間隔を隔てた複数個所(ここでは、4個所)において、摩擦撹拌接合により点接合されて、かかる重合せ部分の前端部に対して、点状の連結部54が、幅方向に等間隔を開けて、複数形成される(図6参照)。

【0096】

次に、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分の前端部に対する上述の如き摩擦撹拌接合による点接合操作の終了後、第一及び第二ローラコンベヤ14,16上に設置された取出及び走行ローラ23,24の回転駆動が再開されて、各アルミニウム板20a,20bの始端部位28と終端部位26とが、互いに重ね合わされた状態で、ライン12上を再度走行せしめられる。

【0097】

そして、図6に示されるように、それら各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分の後端部が、各回転治具34の直下に位置せしめられた時点で、再び、各アルミニウム板20a,20bのライン12上での走行が停止せしめられる。その後、各作動装置44が再度作動せしめられて、各回転治具34の先端に設けられるピン48が、回転治具34と一体回転せしめられつつ、各アルミニウム板20a,20bの重合せ部分の後端部に対して同時に差し込まれる。そして、かかる重合せ部分の後端部に差し込まれた各回転治具34のピン48が所定の深さに達したら、重合せ部分の後端部から引き抜かれる。

【0098】

これによって、各アルミニウム板20a,20bの重合せ部分の後端部が、幅方向に等間隔を隔てた複数個所(ここでは、4個所)において、摩擦撹拌接合により点接合されて、かかる重合せ部分の後端部に対しても、その前端部と同様に、点状連結部54が、幅方向に等間隔を開けて、複数形成される。

【0099】

かくして、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それに先立って、連続式冷間圧延ライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、互いに重ね合わされた状態下で、それら各アルミニウム板20a,20bの長さ方向に所定距離を隔てた二つの部位(重合せ部分の前端部と後端部)のそれぞれにおける幅方向の複数個所において互いに連結されて、板継ぎされることとなる。

【0100】

このように、本実施形態においては、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分に対して、回転治具34と共に一体回転せしめられるピン48が差し込まれることにより、かかる重合せ部分を非溶融状態で接合せしめる固相接合の一種たる摩擦撹拌接合操作が行われて、各アルミニウム板20a,20bが相互に連結されるところから、各アルミニウム板20a,20bの始端部位28と終端部位26とを、例えば電極円盤を用いて抵抗溶接する場合とは異なって、電極円盤の電極部が各アルミニウム板20a,20bの溶接部位に付着したり、潰れたりすることに起因して、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分に形成される点状連結部54での連結強度が低下せしめられるようなことが、有利に皆無ならしめられ得る。

【0101】

従って、かくの如き本実施形態によれば、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それに先立ってライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、より十分な連結強度をもって安定的に連結され得るのである。

【0102】

しかも、ここでは、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、その前端部と後端部とにそれぞれ形成される点状連結部54により、各アルミニウム板20a,20bの長手方向の2個所において連結されるようになっているため、単に、かかる重合せ部分の1個所のみを連結する場合に比して、連結強度が有利に高められ得ることは勿論、各アルミニウム板20a,20bの重合せ部分の前端部に形成される点状連結部54からアルミニウム20aの始端部位28の先端縁までの部分の長さや、重合せ部分の後端部に形成される点状連結部54からアルミニウム20bの終端部位26の先端縁までの部分の長さが、可及的に小さくされ得る。

【0103】

それ故、例えば、第二ローラコンベヤ16上に配設される走行ローラ24,24や、各アルミニウム板20a,20bの走行方向を変更させるために、第二ローラコンベヤ16に配設されるローラ等に対して、各アルミニウム板20a,20bの互いに連結された重合せ部分が、湾曲せしめられつつ、巻き掛けられて、それらのローラ設置部分を通過するときに、アルミニウム板20aの始端部位28における前端部側の点状連結部54から先端縁までの非連結部位や、アルミニウム板20bの終端部位26における後端部側の点状連結部54から先端縁までの非連結部位が、十分に湾曲されずに浮き上がって(跳ね上がって)しまうようなことや、ローラの設置個所を通過する前や後で、それらアルミニウム板20bの終端部位26における後端部側の非連結部位や、アルミニウム板20aの始端部位28における前端部側の非連結部位が、自重により垂れ下がったりするようなことが、有利に解消乃至は抑制され得る。

【0104】

そして、そのようなアルミニウム板20aの始端部位28やアルミニウム板20bの終端部位の部分的な浮上により、各アルミニウム板20a,20bの点状連結部54が剥がれるようなことが有利に防止され得ると共に、それら各アルミニウム板20a,20bの始端部位28や終端部位26における浮上部分や前記垂下り部分が、前記ローラの周辺部品等に接触したり、引っ掛かったりして、各アルミニウム板20a,20bの始端部位28や終端部位26が損傷したり、またそれら各アルミニウム板20a,20bの点状連結部54が剥がれたりするようなことが、効果的に防止され得る。

【0105】

従って、このような本実施形態によれば、互いに連結されたアルミニウム板20a,20bが、ライン12上を、何等の不具合もなく、極めてスムーズに走行せしめられ得ることとなるのである。

【0106】

また、本実施形態では、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、その幅方向の複数個所(ここでは、4個所)に形成された点状連結部54にて連結されているため、より優れた連結強度が得られる。

【0107】

さらに、本実施形態にあっては、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分に対する各回転治具34のピン48の差込により、かかる重合せ部分が、その長さ方向の複数個所において摩擦撹拌接合されるのに先立って、各回転治具34のショルダ面46からのピン48の突出高さが、各アルミニウム板20a,20bの重合せ部分の厚さに応じて調節されて、重合せ部分において下側に位置せしめられるアルミニウム20bの終端部位へのピン48の差込深さが、所定の深さに維持せしめられるようになっている。それ故、連結されるべき各アルミニウム20a,20bの始端部位28と終端部位26の厚さの変化に拘わらず、それら各アルミニウム板20a,20bが、安定した連結強度をもって、より確実に連結され得ることとなる。

【0108】

また、本実施形態では、複数の回転治具34が、各アルミニウム板20a,20bの重合せ部分に対して、その幅方向に並んで位置するように配設されると共に、それら複数の回転治具34とそれらに設けられたピン48とを一体回転させたり、一体移動させたりする作動装置44の作動が、コントローラ25にて、互いに独立して制御されるようになっているところから、各アルミニウム板20a,20bの重合せ部分における幅方向の複数個所のうちの幾つかの個所を任意に選択して、かかる重合せ部分を、その選択個所のみにおいて連結することが出来る。従って、例えば、各アルミニウム板20a,20bの重合せ部分の幅が短い場合や、それらの重合せ部分を幅方向の所望の位置で連結する必要がある場合等において、各アルミニウム板20a,20bの重合せ部分を、より効率的且つ経済的に連結することが出来る。

【0109】

ところで、上記の説明では、各アルミニウム板20a,20bの重合せ部分を連結する点状連結部54が、かかる重合せ部分の前端部と後端部とに対して、各アルミニウム板20a,20bの幅方向に等間隔を隔てた複数個所に形成されていたが、例えば、前述せる如き構造を有する板継ぎ装置を用いて、線状形態を有する連結部を、各アルミニウム板20a,20bの重合せ部分の幅方向に所定距離を隔てて複数個所に、かかる重合せ部分の長さ方向に連続して延びるように形成することも出来る。

【0110】

すなわち、先ず、点状連結部54を形成する際と同様に、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、定盤30の裏当て面36に支持された状態で、ライン12上を走行せしめられて、各アルミニウム板20a,20bの重合せ部分の前端部が、各回転治具34の直下に位置せしめられた時点で、ガントリ32の梁部40に支持された複数の回転治具34の先端に設けられるピン48が、回転治具34と一体回転せしめられつつ、各アルミニウム板20a,20bの重合せ部分の前端部に、同時に且つ所定の深さまで差し込まれる。

【0111】

このとき、各アルミニウム板20a,20bのライン12上での走行は、何等停止せしめられることなく、連続的な走行状態が維持される。これにより、各回転治具34のピン48が、各アルミニウム板20a,20bの重合せ部分に差し込まれた状態下において、各回転治具34と各アルミニウム板20a,20bの重合せ部分とが、各アルミニウム板20a,20bの長さ方向に相対移動せしめられる。

【0112】

そして、図7に示される如く、各アルミニウム板20a,20bの走行により、それらの重合せ部分の後端部が、ガントリの梁部40の直下に位置せしめられたら、つまり、各アルミニウム板20a,20bの重合せ部分への各回転治具34のピン48の差込位置が、各アルミニウム板20a,20bの重合せ部分の後端部まで達したら、その時点で、各回転治具34のピン48が、各アルミニウム板20a,20bの重合せ部分から同時に引き抜かれる。

【0113】

これによって、各アルミニウム板20a,20bの重合せ部分が、幅方向に等間隔を隔てた複数個所(ここでは、4個所)において、摩擦撹拌接合により長さ方向に線接合されて、かかる重合せ部分に対して、その前端部から後端部に亘って連続して延びる線状連結部56が、幅方向に等間隔を開けて、複数形成される。そして、その結果、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それに先立って、連続式冷間圧延ライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、それら各アルミニウム板20a,20bの幅方向の複数個所において、長さ方向に連続的に連結されて、板継ぎされることとなる。

【0114】

なお、連結されるべき各アルミニウム板20a,20bの重合せ部分の厚さが、長手方向において部分的に異なる場合や、長手方向に連続的に或いは非連続的に変化せしめられる場合には、各アルミニウム板20a,20bが、それらの重合せ部分に対して各回転治具34のピン48が差し込まれた状態下で、第一及び第二ローラコンベヤ14,16上を走行せしめられる間に、重合せ部分の長手方向における厚さの差異や変化に応じて、コントローラ25の作動制御に基づいて、各作動装置44内の第二の油圧シリンダが突出/引込作動せしめられて、各回転治具34のピン48が、それら各回転治具34に対して下方/上方に相対移動せしめられる。これにより、各回転治具34のショルダ面46からのピン48の突出高さが変化せしめられて、アルミニウム板20a,20bの重合せ部分において下側に位置せしめられるアルミニウム20bの終端部位26へのピン48の差込深さが、予め設定された深さに維持されることとなる。

【0115】

このように、本実施形態においても、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、固相接合の一種たる摩擦撹拌接合方式により接合されて、各アルミニウム板20a,20bの始端部位28と終端部位26とが相互に連結されるようになっているため、例えば、電極円盤を用いて、それら各アルミニウム板20a,20bを抵抗溶接する場合に比して、各アルミニウム板20a,20b間での連結強度が、十分に高められ得る。

【0116】

しかも、ここでは、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分が、その前端部から後端部に亘って連続して延びるように形成される線状連結部56により、各アルミニウム板20a,20bが長手方向に連続して連結されるようになっているため、単に、かかる重合せ部分の1個所のみを連結する場合に比して、連結強度が有利に高められ得ることは勿論、各アルミニウム板20a,20bの重合せ部分における前端部や後端部での非連結部位の長さが、可及的に小さくされ得る。

【0117】

それ故、本実施形態においては、前記せる如き摩擦撹拌接合による点接合方式を採用する場合と同様に、第二ローラコンベヤ16上に配設された前記走行ローラの設置部分等の通過時に、アルミニウム板20aの始端部位28における前端部側の非連結部位や、アルミニウム板20bの終端部位26における後端部側の非連結部位が、走行ローラの周辺部品等に接触したり、引っ掛かかったりして、各アルミニウム板20a,20bの始端部位28や終端部位26が損傷したり、それら各アルミニウム板20a,20bの線状連結部56が剥がれたりするようなことが、効果的に防止され得る。

【0118】

従って、このような本実施形態にあっても、被圧延コイル22から取り出されるアルミニウム板20aの始端部位28と、それよりも前にライン12上を走行せしめられるアルミニウム板20bの終端部位26とが、より十分な連結強度をもって安定的に連結され得ると共に、それら互いに連結されたアルミニウム板20a,20bが、ライン12上を、何等の不具合もなく、極めてスムーズに走行せしめられ得ることとなるのである。

【0119】

また、ここにおいて、上述せる第一の実施形態に係る板継ぎ装置においては、複数の回転治具34が支持されるガントリ32が、第一ローラコンベヤ14と第二ローラコンベヤ16との間に一つだけ配設されていたが、例えば、そのようなガントリ32の、例えば二つを、それら第一ローラコンベヤ14と第二ローラコンベヤ16との間に位置する定盤30の長さ方向に所定距離を隔てて配設して、各ガントリ32に支持される複数の回転治具34が、定盤30の裏当て面36上に支持される各アルミニウム板20a,20bの重合せ部分の前端部と後端部とに、それぞれ対応位置せしめられるように構成しても良い。

【0120】

これによって、例えば、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分における前端部と後端部とに対する摩擦撹拌接合方式での点接合による連結が、同時に且つ一挙に行われ得るのであり、以て、かかる重合せ部分の連結操作に要される時間の短縮化が、極めて有利に実現され得ることとなる。勿論、かかるガントリ32の配設数と配設間隔、換言すれば、各アルミニウム板20a,20bの長手方向における回転治具34の配設数と配設間隔は、例示のものに、何等限定されるものではない。

【0121】

さらに、図8に示される如く、複数の回転治具34を、各アルミニウム板20a,20bの始端部位28と終端部位26との重合せ部分における長さ方向の3個所以上において、それぞれに対応位置させる場合(図8には、3個所に対応位置させた場合を示す)にあっては、有利には、それら各回転治具34に対応して設けられて、各回転治具34とそれ設けられるピン48とを一体回転させたり、一体移動させたり、更には相対移動させたりする作動装置44の作動が、コントローラ25にて、互いに独立して制御されるように構成される。つまり、コントローラ25を第一の制御手段として構成しても良い。

【0122】

これによって、各アルミニウム板20a,20bの重合せ部分における長さ方向の3個所以上の部位のうち、任意の2個所以上を連結することが出来る。従って、例えば、各アルミニウム板20a,20bの重合せ部分の長さが短い場合や、それらの重合せ部分を長さ方向の所望の位置で連結する必要がある場合等において、各アルミニウム板20a,20bの重合せ部分を、より効率的且つ経済的に連結することが出来る。

【0123】

また、前記実施形態では、回転治具34が、各アルミニウム板20a,20bの幅方向に四つ並んで配設されていたが、各アルミニウム板20a,20bの幅方向における回転治具34の配設数は、何等これに限定されるものではなく、例えば、回転治具34の大きさや、各アルミニウム板20a,20bの幅に応じて、適宜に決定されるところである。

【0124】

また、回転治具34を支持する装置として、例示の如き移動不能なガントリ32に代えて、例えば、装置全体か若しくは回転治具34の支持部位のみが、各アルミニウム板20a,20bの長さ方向に移動乃至は変位可能とされた支持装置を用いて、回転治具34を各アルミニウム板20a,20bの長さ方向に移動乃至は変位可能と為しても良い。

【0125】