金属板体の金型寸法自動探索システム

【課題】多段工程プレス成形において、試打ちや金型修正による時間的・経済的な損失を少なくし、プレス成形品の短納期化・低コスト化を実現する。

【解決手段】金型と金属板体の相対運動を利用して金属板体を塑性変形させるプレス成形システムにおいて、プレス成形の数値シミュレーションと遺伝的アルゴリズムを用いて自動的に金型の寸法を探索する手段を有することを特徴とする多工程絞り加工用金型寸法自動探索システムであり、複雑形状をプレス成形で高精度に仕上げることができる金型の寸法を自動的に探索することができる。

【解決手段】金型と金属板体の相対運動を利用して金属板体を塑性変形させるプレス成形システムにおいて、プレス成形の数値シミュレーションと遺伝的アルゴリズムを用いて自動的に金型の寸法を探索する手段を有することを特徴とする多工程絞り加工用金型寸法自動探索システムであり、複雑形状をプレス成形で高精度に仕上げることができる金型の寸法を自動的に探索することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2以上の工具(金型)の相対運動を利用して金属板体(ブランク)に圧力や力を加えて塑性変形させ、所望の寸法形状に仕上げるプレス成形に関するものである。金型にはダイ、パンチ、ホルダがあり、絞り成形加工では、ホルダでダイにブランクを抑えた状態でパンチを押し込んでブランクを塑性変形させる。本発明は、プレス成形数値シミュレーションを活用して金型の寸法を自動的に決定するための支援を行うシステムを提供するものである。特に複雑形状のプレス成形や、一つの工程で成形できる限界絞り比を超えるために多工程になるプレス成形の金型寸法を決定するための支援を行うシステムを提供するものである。

【背景技術】

【0002】

従前より、この分野における技術提案は多数なされているが、本発明の背景技術としては以下の文献を挙げることができる。

【0003】

特許文献1では、プレス成形品を用いた新製品開発のリードタイム短縮を目的として、最適なビード形状やトリムラインを得るために、目的関数を成形後の金属板体の最大板厚として検討している。

【0004】

特許文献2では、プレス成形シミュレーションで求めた金属板体の相当応力や相当ひずみに基づいて評価変数(目的関数)を計算して、成形中および成形終了後の板状素材のしわ発生状態を予測する方法を提示している。

【0005】

特許文献3では、厚板のスプリングバックを高精度に解析し、成形性および生産性を目的として金型の設計および修正のための工数および作業時間の削減を目的としたプレス成形シミュレーション解析方法を提示している。特に、自動車用鋼板を対象とした厚板のプレス成形を高精度に解析できるプレス成形シミュレーションを提供している。

【0006】

非特許文献1では、 直交表を用いた実験計画法を応用して金属板体のスプリングバック量について引張り曲げによるスプリングバック評価法に基づいたスプリングバック実験とそのシミュレーションで検討し、金型の速度といったプレス成形条件のばらつきを考慮した金属板体のスプリングバック量の最適化を行っている。

【0007】

非特許文献2では、深絞り加工において金属板体の材料特性が板体形状に及ぼす影響について検討し、すべり線場理論などを用いて最適金属板体形状の決定法を明らかにするとともに、カップ型深絞りプレス成形における最適金属板体形状を算出している。

【0008】

このように、上記従来技術ではいずれの場合も、単一工程の成形に着目した目的関数や最適化手法であるが、これらの研究成果を多工程設計のプレス成形にそのまま適用することは難しい。また、これらの従来技術は、金型の寸法を自動的に決定することを意図したものではない。

【0009】

多工程プレス成形の工程設計については、従来技術として非特許文献3〜非特許文献5がある。

【0010】

非特許文献3では、2段工程プレス成形おける金属板体成形問題の最適化のためにプレス成形における金属板体の板厚の一様化を目的としているが、この従来技術では、2段工程プレス工程のうちの第1段工程の金型形状に着目した解析で最適化を進めているに過ぎ

ない。また、この従来技術では、有限要素法とsweeping simplex法、simulated annealing 法および格子探索法・simplex複合法の最適化手法を組み合わせた方法が検討され、最適化手法としてsimulated annealing法が優れた最適解探索性能を有することを示している。

【0011】

非特許文献4では、プレス成形シミュレーションによって予測される不具合を、金型設計時に自動的に修正する技術を開示している。しかし、金型製作期間の短縮には金型修正の少ない金型設計が求められる。

【0012】

非特許文献5では、塑性力学に基づいた円筒再絞り金型の設計法を提案しているが、製品の成形不良であるしわやそりの発生を考慮したものではない。

【0013】

また、円筒絞り加工や角筒絞りといった単純形状の多工程プレス成形用金型寸法の決定には、非特許文献6に示されているRomanowskiの設計公式が広く用いられているが、複雑形状のプレス成形品に適用することはできない。

【0014】

複雑形状をプレス成形する場合、破断やそり、しわによる成形不良が問題となる。それに対してはプレス成形を多工程にする方法が用いられるが、工程設計や金型の修正に時間を要する。しかし、以上の従来技術に示したような多工程成形の工程設計法では、成形品の寸法精度、しわやそりなどの成形不良が考慮されておらず、金型設計者の経験に依存した金型修正作業は避けられない。また、これらの従来技術の多くは、個々の工程における最適条件を見出す方法にとどまっており、多工程プレス成形において金型寸法を自動的に決定できるシステムが確立されているとはいえない。

【0015】

非特許文献7は、円筒深絞り加工の成形性に及ぼすパンチ側およびダイ側の潤滑の影響を調べた研究である。しかし、ブランクと金型との摩擦係数が円筒深絞り加工の成形性に及ぼす影響を解明した研究はない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2006−167766号公報

【特許文献2】特開平11−319971号公報

【特許文献3】特開2004−42098号公報

【非特許文献】

【0017】

【非特許文献1】須貝裕之・田辺郁男・水谷淳之介・杉井伸吾・片山聡, コンピュータシミュレーションと品質工学を組み合わせたプレス成形に対する最適加工条件の予測, 日本機械学会論文集(C編), 72, 721(2006-9), pp. 360-367.

【非特許文献2】井関日出男・室田忠雄・佐藤利弘, 有限要素法による深絞りのブランク形状の決定法について(第2報、最適ブランク形状に及ぼす塑性異方性の影響), 日本機械学会論文集(C編), 54, 505 (昭63-9), pp. 2257-2264.

【非特許文献3】仲町英治・本田正・中易秀敏・片山傅生・中村康範、有限要素法・離散化最適化手法による金属板体成形用金型最適設計 −多目的多段工程設計変数問題への適用−, 塑性と加工, 39, 446(1998-3), pp. 247-251.

【非特許文献4】守屋岳志・高橋進・桑原利彦:自動車パネル絞り成形工程の成形条件自動最適化技術の開発,塑性と加工,49, 574(2008), 1081.

【非特許文献5】井関日出男・室田忠雄・加藤和典:円筒再絞り加工の数値シミュレーションによる再絞り比の算出法について,日本機械学会論文集C編,52, 480(1986), 2257.

【非特許文献6】日本塑性加工学会編:塑性加工便覧, コロナ社(2006), 485.

【非特許文献7】加藤健三・内田恭彦:絞り性に及ぼす潤滑剤の効果,塑性と加工,7,70 (1966),576.

【発明の概要】

【発明が解決しようとする課題】

【0018】

金型の相対運動を用いて金属板体を塑性変形させて所定の形状に仕上げるプレス成形は、自動車や携帯電話のボディなど大量に生産される部品の量産に利用されている。しかし、消費者ニーズの多様化によって製品のライフサイクルが短くなったため、顧客ニーズを満足させる金型を短期間で製作する必要がある。金型の設計・製作期間を短縮するため、プレス成形数値シミュレーションやCAD/CAMの導入が積極的に行われているが、金型の形状・寸法の決定には設計者の経験と勘に依存する部分がまだまだ多いのが現状であり、成形不具合改善のための金型修正に要する工数の削減が解決すべき課題になっている。

【課題を解決するための手段】

【0019】

本発明は、上記の課題を解決するためものであり、プレス成形の数値シミュレーションと遺伝的アルゴリズムを用いて自動的に金型の寸法を探索する、多工程付加絞り加工用の金型寸法自動探索システムである。

【0020】

本発明の請求項1に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0021】

本発明の請求項2に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程プレス成形シミュレーション結果に実験計画法の分散分析を適用して求める手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0022】

本発明の請求項3に記載の発明は、各工程における限界板厚を前記制約条件とすることを特徴とする請求項1または2に記載の金属板体の金型寸法自動探索システムである。

【0023】

本発明の請求項4に記載の発明は、各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項1ないし請求項3のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0024】

本発明の請求項5に記載の発明は、前記成形限界板厚は、金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項1ないし請求項4のいずれかに記載の金属板体の金型寸法自動探索

システムである。

【0025】

本発明の請求項6に記載の発明は、絞り高さを目的関数とすることを特徴とする請求項1ないし請求項5のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0026】

本発明の請求項7に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0027】

本発明の請求項8に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程円筒深絞り加工シミュレーション結果に実験計画法の分散分析を適用して求める手段と、前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0028】

本発明の請求項9に記載の発明は、各工程における限界板厚を前記制約条件とすることを特徴とする請求項7または8に記載の金属板体の金型寸法自動探索システムである。

【0029】

本発明の請求項10に記載の発明は、各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項7ないし請求項9のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0030】

本発明の請求項11に記載の発明は、前記成形限界板厚は、金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項7ないし請求項10のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0031】

本発明の請求項12に記載の発明は、絞り高さを目的関数とすることを特徴とする請求項7ないし請求項11のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0032】

本発明の請求項13に記載の発明は、絞り高さとダイ直径の積が一定となるようにダイ直径を決めることを特徴とする請求項7ないし請求項12のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0033】

本発明の請求項14に記載の発明は、請求項1ないし請求項13のいずれかに記載の金型寸法自動探索システムを実施するためにコンピュータによって実行されるプログラムである。

【0034】

本発明の請求項15に記載の発明は、請求項14に記載のプログラムをコンピュータにより読み取り可能に記録した記録媒体である。

【発明の効果】

【0035】

本発明によれば、複雑形状を有する量産品のプレス成形に用いられる金型の寸法が自動的に決定できるため、顧客ニーズを満足させる金型を短時間で製作することが可能になる。また、金型の形状・寸法に設計者の勘と経験に依存する部分がないため、プレス成形不具合改善のための金型修正に要する工数の削減が可能になる。

【図面の簡単な説明】

【0036】

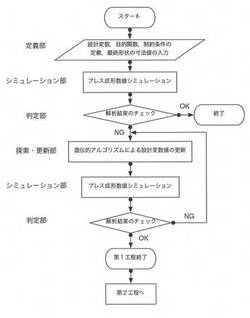

【図1】本発明の金型寸法自動探索システムのフローチャートを示す図である。

【図2】金型寸法自動探索システムを多工程円筒深絞りに適用するために用いたフランジ付円筒の寸法を示す図である。

【図3】プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ(板抑え)、ブランクから構成されるモデルを示す図である。

【図4】冷間圧延鋼板(SPCC)の真応力と真ひずみの関係を示す図である。

【図5】多工程円筒深絞り加工用金型とその寸法を決定するために設定した設計変数を説明する図である。

【図6】実施例1に示した図1の金型寸法自動探索システムを利用し、図2中の成形品の絞り高さを収束していく過程を示す図である。

【図7】数値シミュレーションに用いた引張試験モデルを示す図である。

【図8】数値シミュレーションで得られた引張力Fと、強制変位から求めた真ひずみεとの関係を示す図である。

【図9】図7中の原点Oにおける板厚t0と真ひずみεの関係を示す図である。

【図10】図9中のA点とB点に対応する引張試験モデルの板厚分布を示す図である。

【図11】各工程における板厚の制約条件の様子を示す図である。

【図12】フランジ部の形状誤差を、成形前のブランク位置を基準に示した図である。

【図13】各工程で得られた成形品の板厚の状態を示す図である。

【図14】本実施例の金型寸法自動設計システムを用いた方法とRomanowskiの設計公式に対する成形限界線図(FLD)を示す図である。

【図15】本実施例の金型寸法自動探索システムの第5工程における要素の変形状態と板厚を示す図である。

【図16】Romanowskiの設計公式による第2工程における要素の変形状態と板厚を示す図である。

【図17】検討に用いた、初期板厚t0=0.5 mmの冷間圧延鋼板(SPCC)製フランジ付き円筒の寸法を示す図である。

【図18】プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ、ブランクから構成される金型の設計変数を示す図である。

【図19】表7中の因子、A(μ1)とB(μ2)の主効果を説明するための図である。

【図20】表7中の因子、A(μ1)×B(μ2)の効果を説明するための図である。

【図21】図19中に示した結果が成形性に及ぼす影響を示す図である。

【発明を実施するための形態】

【0037】

本発明の多工程絞り加工用金型寸法自動探索システムは、プレス成形数値シミュレーションと遺伝的アルゴリズムを適用して最適な金型寸法を探索するものである。以下に本発明による金型自動寸法探索システムの実施例を図1〜図21および表1〜表7を参照して説明する。ただし、本実施例2、3は、円筒深絞り加工を対象に説明したものであるが、本発明はこの円筒深絞り加工に限定されるものではなく、角筒深絞りや複雑形状のプレス成形にも適用できるシステムである。

【実施例1】

【0038】

本実施例の金型寸法自動探索システムについて図1を用いて説明する。

【0039】

図1は、本発明の金型寸法自動探索システムのフローチャートを示す。定義部、シミュレーション部、判定部、探索・更新部から構成される。定義部では、探索する金型寸法の定義とその初期値の設定および目的関数と制約条件の定義を行う。目的関数は、許容される金型寸法の値の組み合わせにおいて、最終的に一つの金型寸法の組み合わせを選択する基準となるものであり、本実施例では目的関数は絞り高さである。また、制約条件はその金型寸法のとる値の範囲、工程進行中および成形後の形状・寸法誤差といった条件である。シミュレーション部では、更新・探索部でサンプリングした金型寸法の値に基づいて有限要素モデルを作成するとともに、そのプレス成形数値シミュレーションを行う。

【0040】

本実施例では、プレス成形シミュレーションは動的陽解法有限要素法によるシミュレーションを想定しているが、この方法によるシミュレーションに限定するものではない。判定部では、プレス成形数値シミュレーションした結果に基づいて成形中または成形後のブランクの板厚の抽出、抽出した板厚から目的関数の算出、さらに目的関数の値により金型寸法の良否判断を行う。探索・更新部では、制約条件を満たす金型寸法の値を遺伝的アルゴリズムでサンプリングを行う。

【0041】

このような金型寸法自動探索システムを用いて、次のように多工程絞り加工用金型の寸法を決定していく。はじめに、成形品の最終寸法を金型寸法の初期値として図1に示したフローチャートに示した処理を行う。成形品の寸法、板厚やしわが制約条件を満足する場合は第1工程で終了となる。そうでない場合は、遺伝的アルゴリズムによって金型寸法を更新し、目的関数である絞り高さが最大となる金型寸法を制約条件とする条件を満足する範囲で見出して第1工程を終える。第2工程では、第1工程で得られた成形品をブランクとし、成形品の最終寸法を金型寸法として再絞りを行う。制約条件を満たす場合、第2工程で終了となる。満たさない場合は第1工程の場合と同様に絞り高さが最大となる金型寸法を見出し、次工程へ進む。以上のようにして、成形品の最終寸法に至るのに必要な工程数と各工程の金型寸法を導き出す。

【実施例2】

【0042】

実施例1に記載した本発明の金型寸法自動探索システムを多工程円筒深絞りに適用した実施例を示す。また、本実施例の金型寸法自動探索システムを用いた金型寸法自動探索の有効性をRomanowskiの設計公式で求められる寸法の金型を用いた数値シミュレーション結果と比較しつつ検討する。

【0043】

図2は、金型寸法自動探索システムを多工程円筒深絞りに適用するために用いたフランジ付円筒の寸法を示す。本実施例では、成形品に及ぼすスプリングバックの影響が小さい、初期板厚(t0=0.5 mm)の冷間圧延鋼板(SPCC)に対して行った。この製品は絞り比が大きいため、単一工程のプレス成形では成形できず、多段工程のプレス成形の工程設計および工程最適化を実施する必要がある。

【0044】

図3は、プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ、ブランクから構成されるモデルを示す。本実施例ではプレス成形品がフランジ付円筒であることから、数値シミュレーションは1/4モデルで行った。パンチ、ダイ、ホルダはいずれも剛体とした。ダイに相当する要素は完全固定とし、パンチ速度は120 mm/sとした。また、第1工程のホルダ力は、式(1) で求めたホルダ面圧pH=2.5 MPaに制御した。

【0045】

pH=σy/100 (1)

ここで、σyはブランクの降伏応力である。第2工程以降はフランジ部のしわを調整するため、パンチ降下後フランジ部がダイに接触してから2.5 MPaの圧力を加えた。ブランクは等方性4節点四角形シェル要素とし、加工硬化特性は式(2)で与えられるn乗硬化則を適用した。

【0046】

σ=Kεn (2)

ここで、σは降伏後の真応力、Kは塑性係数、εは真ひずみ、nは加工硬化指数である。なお、ブランクのひずみ速度依存性は考慮しなかった。

【0047】

表1は、プレス成形数値シミュレーションで用いた材料物性値を示す。ブランクは板厚0.5 mmのSPCC製とし、表1中のKとnの値は、JIS Z 2201の引張試験を実施して求めた。図4中に破線で示した引張試験結果を用いて最小二乗法で求めた。図4中の実線は、これらの値を用いた式(2)の線図を示す。

【0048】

【表1】

Romanowskiの設計公式で多工程円筒深絞り加工用金型寸法を求める場合、部材間の摩擦係数は考慮されないが、円筒深絞り加工の成形性には部材間の摩擦係数が影響する。そこで、プレス成形数値シミュレーションには、表2に示した摩擦係数を用いた。ダイとブランク間、およびホルダとブランク間の摩擦係数は、普通鋼板用プレス油の25 ℃における値を参考にして0.1とした。ただし、パンチとブランク間の摩擦係数は、数値シミュレーションにおける解の収束状態を考慮して0.2とした。

【0049】

【表2】

図5は、多工程円筒深絞り加工用金型とその寸法を決定するために設定した設計変数を説明する図である。ここで、cはパンチとダイ間のクリアランス、ddはダイ径、rpはパンチ肩半径、rdはダイ肩半径である。なお、最終工程のcは、初期板厚に等しい0.5 mmとした。

【0050】

図6は、実施例1に示した図1の金型寸法自動探索システムを利用し、図2中の成形品の絞り高さを収束していく過程を示す。ここで、本実施例の多工程円筒深絞り加工で与えた制約条件の一つについて説明する。深絞り加工では、開口部が狭く深い形状をプレス成形する。そこで、各工程での目的関数は図5中に示した絞り高さhとし、図2中の絞り高さ19.5 mm以内で、hを最大にするようなダイおよびパンチに関する設計変数の組み合わせを求めた。なお、途中の工程での絞り高さのみが、図2中に示した最終寸法19.5 mmに達してしまわないようにするため、絞り高さhとダイ径ddの間に式(3)に示す反比例の関係式

を与えた。

hdd=図2中の(絞り高さ19.5 mm)×(円筒部直径16.0 mm)=312 mm2 (3)

図6は、図1の金型寸法自動探索システムを適用して式(3)の関係式に従って図2中の絞り高さに収束させていく過程を示す。

【0051】

本実施例では、引張試験数値シミュレーションを行い、板厚変化から成形時の板厚に対する制約条件を求めた。

【0052】

図7は、数値シミュレーションに用いた引張試験モデルを示す。形状は、JIS Z2201 13A試験片に準拠し、x方向に8 mm/s で強制変位を与えた。図8は、数値シミュレーションで得られた引張力Fと、強制変位から求めた真ひずみεとの関係を示す。Fは、n値にあたるε=0.26 で最大となり、0.3<ε<0.4でεの増大につれて急激に減少した。図9は、図7中の原点Oにおける板厚t0と真ひずみεの関係を示す。t0は、ε≦0.26 でεの増大につれて徐々に減少したが、0.3<ε<0.4ではFの場合と同様であった。図10は、図9中のA点とB点に対応する引張試験モデルの板厚分布を示す。ε=0.31の図10(a)では、板厚の減少は図7中の原点近傍に限られている。一方、ε=0.34の図10(b)では、中央部板幅全体にくびれが認められる。以上のことから、初期板厚0.5 mmに対し0.4 mmを成形限界板厚taとした。

【0053】

ところで、一つの工程で板厚の減少が大きすぎると、後工程で破断する可能性が高くなる。そこで、各工程における板厚の制約条件は式(4)とし、その様子を図11に示した。

【0054】

t≧ta+(0.1/2i) (ta=0.4 mm) (4)

ここで、iは工程番号である。

【0055】

つぎに、工程進行中に図5中の絞り高さhとダイ径ddが図5中の最終寸法に達した場合、パンチ肩半径rpも最終寸法の0.3 mmとならなければならない。ddとrpの間には幾何学的にdd=db+2rp+2cの関係がある。ここで、dbは図2中の底平坦部直径、cは図5中に示すクリアランスである。そこで、db=14.4 mmと最終工程のc=0.5 mmより、各工程のrpは式(5)で与えた。

【0056】

rp=(1/2)dd-7.7 (5)

本実施例では、しわによるフランジ部の形状誤差および円筒側面の寸法誤差の許容範囲は、工程によらず、いずれも初期板厚=0.5 mmの50 %である0.25 mm以内とした。なお、フランジ部の形状誤差は、成形前のブランク位置を基準に、図12に示した、30 個のフランジ部外縁上節点のz方向座標値の最大値と最小値の差から判断した。同様にして、円筒側面直線部の寸法誤差は、図5中に示したダイ円筒直線部を基準に、図12中の25個の節点のx方向座標値から求めた。なお、本実施例では、除荷後のスプリングバックが形状誤差および寸法誤差に及ぼす影響は考慮しなかった。また、図5に示したように、本研究で用いた金型の場合、円筒底面は円筒内部のパンチのみで形成され外力の作用を受けないため、円筒底面の形状修正はできない。そこで、円筒底面の寸法誤差は問題にしなかった。

【0057】

表3は、本実施例の金型寸法自動探索システムで得られた各工程における金型寸法を示す。

【0058】

【表3】

表4は、Romanowskiの設計公式を用いて求めた金型寸法を示す。

【0059】

【表4】

図2中のフランジ付き円筒の寸法を達成するのに、Romanowskiの設計公式では4工程であったのに対し、本実施例の金型寸法自動探索システムでは5工程となった。ただし、後述するように、Romanowskiの設計公式で得られたダイとパンチの寸法を用い、表2中の摩擦係数でプレス成形数値シミュレーションをした場合、第2工程で板厚が局所的に大きく減少してしまった。一方、本実施例の金型寸法自動探索システムでは、板厚に式(4)の制約条件があるため、そのようなことはなかった。このことは、本実施例の金型寸法自動探索システムが、板厚やプレス成形品の寸法精度の制約条件を付与できないRomanowskiの設計公式より優れていることを示唆する。

【0060】

図13は、各工程で得られた成形品の板厚の状態を示す。Romanowskiの設計公式による金型形状では、第2工程で最小板厚が成形限界のta=0.4 mmを大きく下回ったが、本実施例の金型自動寸法探索システムを用いれば、5工程を要したものの、図2中に示した寸法のフランジ付円筒を、式(3)の絞り高さhとダイ直径ddの関係式および板厚tに対する式(4)の制約条件、ならびに形状精度と寸法精度の許容範囲下で達成できた。

【0061】

図14は、本実施例の金型寸法自動設計システムを用いた方法とRomanowskiの設計公式に対する成形限界線図(FLD)を示す。本実施例のように、ひずみ経路が大きく変化する多工程円筒深絞り加工の破断予測にはFLDは使用できないといわれているが、ここでは参考のためFLDを示した。なお、図14中のε1は最大主ひずみ、ε2は最小主ひずみである。いずれの場合も、第2工程以降にFLCを超える点が多数ある。しかし、本実施例の金型寸法自動探索システムによれば、寸法精度と形状精度の許容範囲内で図2中の寸法に成形できる。

【0062】

図15は、本実施例の金型寸法自動探索システムの第5工程における要素の変形状態と板厚を、また図16はRomanowskiの設計公式による第2工程におけるそれらを、それぞれ示す。Romanowskiの設計公式では、第2工程パンチ肩部に対する要素が大きく伸び、破断が認められた。それに対して、本実施例の金型寸法自動探索システムで求めた金型寸法では、ダイ肩部に板厚減少部がみられるものの、その板厚は0.415 mmで問題はなかった。

【0063】

以上のように、本実施例では、与えられた寸法の円筒深絞り容器を得るのに必要な各工程における金型の寸法を数値シミュレーションで自動的に探索する金型寸法自動探索システムを示し、その有用性を冷間圧延鋼板(SPCC)製フランジ付円筒で検討した。その結果、絞り高さと板厚に対して、以下に示すイ〜ハの条件を与えることにより、ひずみによる成形性の評価を行わなくても、板厚の局所的な減少もなく、所定の寸法精度・形状精度に成形できる工程と金型寸法を見出すことができた。その条件は、イ.絞り高さとダイ直径の関係は比例する、ロ.引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点を成形限界板厚とする、ハ.各工程の限界板厚は、初期板厚から成形限界板厚まで、工程の進展とともに段階的に減少させることである。

【実施例3】

【0064】

従来、多工程円筒深絞り加工の工程数や金型寸法は、幾何学的制約を考慮したRomanowskiの設計公式に基づいて行われている。その設計公式によれば、与えられた円筒容器の相対板厚(=初期板厚/ブランク直径)に対して工程ごとの絞り率(=パンチ直径/ブランク直径)の金型寸法が示されるが、摩擦係数やブランクの材料特性は考慮されず、容器成形の成否も予測できない。

【0065】

本実施例では、金属板体と金型間の摩擦係数を多工程プレス成形シミュレーション結果に実験計画法の分散分析を適用して求める手段を多工程円筒深絞り加工を対象に示す。

【0066】

図17は、検討に用いた、初期板厚t0=0.5 mmの冷間圧延鋼板(SPCC)製フランジ付き円筒の寸法を示す。なお、初期ブランク直径は49 mmとした。プレス成形数値シミュレーションには、動的陽解法FEMソフトウェアANSYS LS-DYNAを用いた。ブランクは等方性4節点四角形シェル要素とした。数値シミュレーションにはCowper-Symondsの指数則速度依存モデルを使用し、K=0.59 GPa、n=0.26、ひずみ速度パラメータC=40.4 s-1、P=5とした。なお、SPCCのスプリングバックは小さいので考慮しなかった。

【0067】

図18は、プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ、ブランクから構成される金型の設計変数を示す。表5は、Romanowskiの設計公式で得られた金型寸法を示す。SPCC製試験片(板厚0.5 mm)の引張試験数値シミュレーションで求められた板厚と真ひずみの関係から、板厚が局所的に急激に減少し始める点を成形限界板厚(=0.4 mm)とし、それを成形成否の判定に用いた。

【0068】

円筒深絞り加工の成形性に及ぼす摩擦係数の影響は、表5中の第1工程に対し直交表L27を用いた分散分析を行って検討した。

【0069】

【表5】

表6は、四つの因子として選んだ、図18中4箇所の摩擦係数と水準を示す。ブランクと金型との摩擦係数は0.1程度であるが、ここでは成形性に及ぼす摩擦係数の影響を明らかにするため、0.1〜0.5の広範囲とした。

【0070】

【表6】

形状寸法と制約条件の代表としてそれぞれ第1工程終了時の絞り高さhと最小板厚tminを選び、それらの比を指標に分散分析を行った。表7は、その結果を示す。なお、板厚が局所的に減少してtmin< 0.4 mmとなった場合は、tmin=0.4 mmとそのときのhを用いた。

【0071】

【表7】

表7中の分散比F0から判断して、成形性に影響があるのは大きい順に因子B、因子A、交互作用A×Bである。図19は、A(μ1)とB(μ2)の主効果を示す。μ1の主効果はμ1が大きくなるにつれて高くなった。μ2の主効果はそれとは逆であり、かつ主効果に及ぼす水準の影響が顕著であった。図20は、A(μ1)×B(μ2)の効果を示す。効果はμ1の水準によってさほど異ならず、μ2の水準が大きくなるにつれて小さくなった。このことから、μ1とμ2は独立因子である。

【0072】

図21は、図19中に示した結果が成形性に及ぼす影響を示す。なお、分散分析で効果の小さかった因子C、Dについては第1水準すなわちμ3=μ4=0.1とした。図19中で、(a)はμ1とμ2それぞれの主効果が最大の場合、(b) は中間の場合、(c)は最小の場合である。図17中のフランジ付き円筒が表1中に示した4工程で成形できたのは(a)の場合のみで、(b)と(c)の場合は第2工程あるいは第1工程で板厚が局所的に成形限界板厚0.4 mm未満となった。以上のことから、h/tminを指標として分散分析を行えば、円筒深絞り加工にとって有効なブランクと金型との摩擦係数を見出すことができるといえる。

【実施例4】

【0073】

プレス加工シミュレーションを短時間で実行できる計算機環境が整備されれば、本発明の金型寸法自動探索システムは角筒絞り加工や複雑形状部品の成形加工に適用できる。

【技術分野】

【0001】

本発明は、2以上の工具(金型)の相対運動を利用して金属板体(ブランク)に圧力や力を加えて塑性変形させ、所望の寸法形状に仕上げるプレス成形に関するものである。金型にはダイ、パンチ、ホルダがあり、絞り成形加工では、ホルダでダイにブランクを抑えた状態でパンチを押し込んでブランクを塑性変形させる。本発明は、プレス成形数値シミュレーションを活用して金型の寸法を自動的に決定するための支援を行うシステムを提供するものである。特に複雑形状のプレス成形や、一つの工程で成形できる限界絞り比を超えるために多工程になるプレス成形の金型寸法を決定するための支援を行うシステムを提供するものである。

【背景技術】

【0002】

従前より、この分野における技術提案は多数なされているが、本発明の背景技術としては以下の文献を挙げることができる。

【0003】

特許文献1では、プレス成形品を用いた新製品開発のリードタイム短縮を目的として、最適なビード形状やトリムラインを得るために、目的関数を成形後の金属板体の最大板厚として検討している。

【0004】

特許文献2では、プレス成形シミュレーションで求めた金属板体の相当応力や相当ひずみに基づいて評価変数(目的関数)を計算して、成形中および成形終了後の板状素材のしわ発生状態を予測する方法を提示している。

【0005】

特許文献3では、厚板のスプリングバックを高精度に解析し、成形性および生産性を目的として金型の設計および修正のための工数および作業時間の削減を目的としたプレス成形シミュレーション解析方法を提示している。特に、自動車用鋼板を対象とした厚板のプレス成形を高精度に解析できるプレス成形シミュレーションを提供している。

【0006】

非特許文献1では、 直交表を用いた実験計画法を応用して金属板体のスプリングバック量について引張り曲げによるスプリングバック評価法に基づいたスプリングバック実験とそのシミュレーションで検討し、金型の速度といったプレス成形条件のばらつきを考慮した金属板体のスプリングバック量の最適化を行っている。

【0007】

非特許文献2では、深絞り加工において金属板体の材料特性が板体形状に及ぼす影響について検討し、すべり線場理論などを用いて最適金属板体形状の決定法を明らかにするとともに、カップ型深絞りプレス成形における最適金属板体形状を算出している。

【0008】

このように、上記従来技術ではいずれの場合も、単一工程の成形に着目した目的関数や最適化手法であるが、これらの研究成果を多工程設計のプレス成形にそのまま適用することは難しい。また、これらの従来技術は、金型の寸法を自動的に決定することを意図したものではない。

【0009】

多工程プレス成形の工程設計については、従来技術として非特許文献3〜非特許文献5がある。

【0010】

非特許文献3では、2段工程プレス成形おける金属板体成形問題の最適化のためにプレス成形における金属板体の板厚の一様化を目的としているが、この従来技術では、2段工程プレス工程のうちの第1段工程の金型形状に着目した解析で最適化を進めているに過ぎ

ない。また、この従来技術では、有限要素法とsweeping simplex法、simulated annealing 法および格子探索法・simplex複合法の最適化手法を組み合わせた方法が検討され、最適化手法としてsimulated annealing法が優れた最適解探索性能を有することを示している。

【0011】

非特許文献4では、プレス成形シミュレーションによって予測される不具合を、金型設計時に自動的に修正する技術を開示している。しかし、金型製作期間の短縮には金型修正の少ない金型設計が求められる。

【0012】

非特許文献5では、塑性力学に基づいた円筒再絞り金型の設計法を提案しているが、製品の成形不良であるしわやそりの発生を考慮したものではない。

【0013】

また、円筒絞り加工や角筒絞りといった単純形状の多工程プレス成形用金型寸法の決定には、非特許文献6に示されているRomanowskiの設計公式が広く用いられているが、複雑形状のプレス成形品に適用することはできない。

【0014】

複雑形状をプレス成形する場合、破断やそり、しわによる成形不良が問題となる。それに対してはプレス成形を多工程にする方法が用いられるが、工程設計や金型の修正に時間を要する。しかし、以上の従来技術に示したような多工程成形の工程設計法では、成形品の寸法精度、しわやそりなどの成形不良が考慮されておらず、金型設計者の経験に依存した金型修正作業は避けられない。また、これらの従来技術の多くは、個々の工程における最適条件を見出す方法にとどまっており、多工程プレス成形において金型寸法を自動的に決定できるシステムが確立されているとはいえない。

【0015】

非特許文献7は、円筒深絞り加工の成形性に及ぼすパンチ側およびダイ側の潤滑の影響を調べた研究である。しかし、ブランクと金型との摩擦係数が円筒深絞り加工の成形性に及ぼす影響を解明した研究はない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2006−167766号公報

【特許文献2】特開平11−319971号公報

【特許文献3】特開2004−42098号公報

【非特許文献】

【0017】

【非特許文献1】須貝裕之・田辺郁男・水谷淳之介・杉井伸吾・片山聡, コンピュータシミュレーションと品質工学を組み合わせたプレス成形に対する最適加工条件の予測, 日本機械学会論文集(C編), 72, 721(2006-9), pp. 360-367.

【非特許文献2】井関日出男・室田忠雄・佐藤利弘, 有限要素法による深絞りのブランク形状の決定法について(第2報、最適ブランク形状に及ぼす塑性異方性の影響), 日本機械学会論文集(C編), 54, 505 (昭63-9), pp. 2257-2264.

【非特許文献3】仲町英治・本田正・中易秀敏・片山傅生・中村康範、有限要素法・離散化最適化手法による金属板体成形用金型最適設計 −多目的多段工程設計変数問題への適用−, 塑性と加工, 39, 446(1998-3), pp. 247-251.

【非特許文献4】守屋岳志・高橋進・桑原利彦:自動車パネル絞り成形工程の成形条件自動最適化技術の開発,塑性と加工,49, 574(2008), 1081.

【非特許文献5】井関日出男・室田忠雄・加藤和典:円筒再絞り加工の数値シミュレーションによる再絞り比の算出法について,日本機械学会論文集C編,52, 480(1986), 2257.

【非特許文献6】日本塑性加工学会編:塑性加工便覧, コロナ社(2006), 485.

【非特許文献7】加藤健三・内田恭彦:絞り性に及ぼす潤滑剤の効果,塑性と加工,7,70 (1966),576.

【発明の概要】

【発明が解決しようとする課題】

【0018】

金型の相対運動を用いて金属板体を塑性変形させて所定の形状に仕上げるプレス成形は、自動車や携帯電話のボディなど大量に生産される部品の量産に利用されている。しかし、消費者ニーズの多様化によって製品のライフサイクルが短くなったため、顧客ニーズを満足させる金型を短期間で製作する必要がある。金型の設計・製作期間を短縮するため、プレス成形数値シミュレーションやCAD/CAMの導入が積極的に行われているが、金型の形状・寸法の決定には設計者の経験と勘に依存する部分がまだまだ多いのが現状であり、成形不具合改善のための金型修正に要する工数の削減が解決すべき課題になっている。

【課題を解決するための手段】

【0019】

本発明は、上記の課題を解決するためものであり、プレス成形の数値シミュレーションと遺伝的アルゴリズムを用いて自動的に金型の寸法を探索する、多工程付加絞り加工用の金型寸法自動探索システムである。

【0020】

本発明の請求項1に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0021】

本発明の請求項2に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程プレス成形シミュレーション結果に実験計画法の分散分析を適用して求める手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0022】

本発明の請求項3に記載の発明は、各工程における限界板厚を前記制約条件とすることを特徴とする請求項1または2に記載の金属板体の金型寸法自動探索システムである。

【0023】

本発明の請求項4に記載の発明は、各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項1ないし請求項3のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0024】

本発明の請求項5に記載の発明は、前記成形限界板厚は、金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項1ないし請求項4のいずれかに記載の金属板体の金型寸法自動探索

システムである。

【0025】

本発明の請求項6に記載の発明は、絞り高さを目的関数とすることを特徴とする請求項1ないし請求項5のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0026】

本発明の請求項7に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0027】

本発明の請求項8に記載の発明は、金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程円筒深絞り加工シミュレーション結果に実験計画法の分散分析を適用して求める手段と、前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システムである。

【0028】

本発明の請求項9に記載の発明は、各工程における限界板厚を前記制約条件とすることを特徴とする請求項7または8に記載の金属板体の金型寸法自動探索システムである。

【0029】

本発明の請求項10に記載の発明は、各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項7ないし請求項9のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0030】

本発明の請求項11に記載の発明は、前記成形限界板厚は、金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項7ないし請求項10のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0031】

本発明の請求項12に記載の発明は、絞り高さを目的関数とすることを特徴とする請求項7ないし請求項11のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0032】

本発明の請求項13に記載の発明は、絞り高さとダイ直径の積が一定となるようにダイ直径を決めることを特徴とする請求項7ないし請求項12のいずれかに記載の金属板体の金型寸法自動探索システムである。

【0033】

本発明の請求項14に記載の発明は、請求項1ないし請求項13のいずれかに記載の金型寸法自動探索システムを実施するためにコンピュータによって実行されるプログラムである。

【0034】

本発明の請求項15に記載の発明は、請求項14に記載のプログラムをコンピュータにより読み取り可能に記録した記録媒体である。

【発明の効果】

【0035】

本発明によれば、複雑形状を有する量産品のプレス成形に用いられる金型の寸法が自動的に決定できるため、顧客ニーズを満足させる金型を短時間で製作することが可能になる。また、金型の形状・寸法に設計者の勘と経験に依存する部分がないため、プレス成形不具合改善のための金型修正に要する工数の削減が可能になる。

【図面の簡単な説明】

【0036】

【図1】本発明の金型寸法自動探索システムのフローチャートを示す図である。

【図2】金型寸法自動探索システムを多工程円筒深絞りに適用するために用いたフランジ付円筒の寸法を示す図である。

【図3】プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ(板抑え)、ブランクから構成されるモデルを示す図である。

【図4】冷間圧延鋼板(SPCC)の真応力と真ひずみの関係を示す図である。

【図5】多工程円筒深絞り加工用金型とその寸法を決定するために設定した設計変数を説明する図である。

【図6】実施例1に示した図1の金型寸法自動探索システムを利用し、図2中の成形品の絞り高さを収束していく過程を示す図である。

【図7】数値シミュレーションに用いた引張試験モデルを示す図である。

【図8】数値シミュレーションで得られた引張力Fと、強制変位から求めた真ひずみεとの関係を示す図である。

【図9】図7中の原点Oにおける板厚t0と真ひずみεの関係を示す図である。

【図10】図9中のA点とB点に対応する引張試験モデルの板厚分布を示す図である。

【図11】各工程における板厚の制約条件の様子を示す図である。

【図12】フランジ部の形状誤差を、成形前のブランク位置を基準に示した図である。

【図13】各工程で得られた成形品の板厚の状態を示す図である。

【図14】本実施例の金型寸法自動設計システムを用いた方法とRomanowskiの設計公式に対する成形限界線図(FLD)を示す図である。

【図15】本実施例の金型寸法自動探索システムの第5工程における要素の変形状態と板厚を示す図である。

【図16】Romanowskiの設計公式による第2工程における要素の変形状態と板厚を示す図である。

【図17】検討に用いた、初期板厚t0=0.5 mmの冷間圧延鋼板(SPCC)製フランジ付き円筒の寸法を示す図である。

【図18】プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ、ブランクから構成される金型の設計変数を示す図である。

【図19】表7中の因子、A(μ1)とB(μ2)の主効果を説明するための図である。

【図20】表7中の因子、A(μ1)×B(μ2)の効果を説明するための図である。

【図21】図19中に示した結果が成形性に及ぼす影響を示す図である。

【発明を実施するための形態】

【0037】

本発明の多工程絞り加工用金型寸法自動探索システムは、プレス成形数値シミュレーションと遺伝的アルゴリズムを適用して最適な金型寸法を探索するものである。以下に本発明による金型自動寸法探索システムの実施例を図1〜図21および表1〜表7を参照して説明する。ただし、本実施例2、3は、円筒深絞り加工を対象に説明したものであるが、本発明はこの円筒深絞り加工に限定されるものではなく、角筒深絞りや複雑形状のプレス成形にも適用できるシステムである。

【実施例1】

【0038】

本実施例の金型寸法自動探索システムについて図1を用いて説明する。

【0039】

図1は、本発明の金型寸法自動探索システムのフローチャートを示す。定義部、シミュレーション部、判定部、探索・更新部から構成される。定義部では、探索する金型寸法の定義とその初期値の設定および目的関数と制約条件の定義を行う。目的関数は、許容される金型寸法の値の組み合わせにおいて、最終的に一つの金型寸法の組み合わせを選択する基準となるものであり、本実施例では目的関数は絞り高さである。また、制約条件はその金型寸法のとる値の範囲、工程進行中および成形後の形状・寸法誤差といった条件である。シミュレーション部では、更新・探索部でサンプリングした金型寸法の値に基づいて有限要素モデルを作成するとともに、そのプレス成形数値シミュレーションを行う。

【0040】

本実施例では、プレス成形シミュレーションは動的陽解法有限要素法によるシミュレーションを想定しているが、この方法によるシミュレーションに限定するものではない。判定部では、プレス成形数値シミュレーションした結果に基づいて成形中または成形後のブランクの板厚の抽出、抽出した板厚から目的関数の算出、さらに目的関数の値により金型寸法の良否判断を行う。探索・更新部では、制約条件を満たす金型寸法の値を遺伝的アルゴリズムでサンプリングを行う。

【0041】

このような金型寸法自動探索システムを用いて、次のように多工程絞り加工用金型の寸法を決定していく。はじめに、成形品の最終寸法を金型寸法の初期値として図1に示したフローチャートに示した処理を行う。成形品の寸法、板厚やしわが制約条件を満足する場合は第1工程で終了となる。そうでない場合は、遺伝的アルゴリズムによって金型寸法を更新し、目的関数である絞り高さが最大となる金型寸法を制約条件とする条件を満足する範囲で見出して第1工程を終える。第2工程では、第1工程で得られた成形品をブランクとし、成形品の最終寸法を金型寸法として再絞りを行う。制約条件を満たす場合、第2工程で終了となる。満たさない場合は第1工程の場合と同様に絞り高さが最大となる金型寸法を見出し、次工程へ進む。以上のようにして、成形品の最終寸法に至るのに必要な工程数と各工程の金型寸法を導き出す。

【実施例2】

【0042】

実施例1に記載した本発明の金型寸法自動探索システムを多工程円筒深絞りに適用した実施例を示す。また、本実施例の金型寸法自動探索システムを用いた金型寸法自動探索の有効性をRomanowskiの設計公式で求められる寸法の金型を用いた数値シミュレーション結果と比較しつつ検討する。

【0043】

図2は、金型寸法自動探索システムを多工程円筒深絞りに適用するために用いたフランジ付円筒の寸法を示す。本実施例では、成形品に及ぼすスプリングバックの影響が小さい、初期板厚(t0=0.5 mm)の冷間圧延鋼板(SPCC)に対して行った。この製品は絞り比が大きいため、単一工程のプレス成形では成形できず、多段工程のプレス成形の工程設計および工程最適化を実施する必要がある。

【0044】

図3は、プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ、ブランクから構成されるモデルを示す。本実施例ではプレス成形品がフランジ付円筒であることから、数値シミュレーションは1/4モデルで行った。パンチ、ダイ、ホルダはいずれも剛体とした。ダイに相当する要素は完全固定とし、パンチ速度は120 mm/sとした。また、第1工程のホルダ力は、式(1) で求めたホルダ面圧pH=2.5 MPaに制御した。

【0045】

pH=σy/100 (1)

ここで、σyはブランクの降伏応力である。第2工程以降はフランジ部のしわを調整するため、パンチ降下後フランジ部がダイに接触してから2.5 MPaの圧力を加えた。ブランクは等方性4節点四角形シェル要素とし、加工硬化特性は式(2)で与えられるn乗硬化則を適用した。

【0046】

σ=Kεn (2)

ここで、σは降伏後の真応力、Kは塑性係数、εは真ひずみ、nは加工硬化指数である。なお、ブランクのひずみ速度依存性は考慮しなかった。

【0047】

表1は、プレス成形数値シミュレーションで用いた材料物性値を示す。ブランクは板厚0.5 mmのSPCC製とし、表1中のKとnの値は、JIS Z 2201の引張試験を実施して求めた。図4中に破線で示した引張試験結果を用いて最小二乗法で求めた。図4中の実線は、これらの値を用いた式(2)の線図を示す。

【0048】

【表1】

Romanowskiの設計公式で多工程円筒深絞り加工用金型寸法を求める場合、部材間の摩擦係数は考慮されないが、円筒深絞り加工の成形性には部材間の摩擦係数が影響する。そこで、プレス成形数値シミュレーションには、表2に示した摩擦係数を用いた。ダイとブランク間、およびホルダとブランク間の摩擦係数は、普通鋼板用プレス油の25 ℃における値を参考にして0.1とした。ただし、パンチとブランク間の摩擦係数は、数値シミュレーションにおける解の収束状態を考慮して0.2とした。

【0049】

【表2】

図5は、多工程円筒深絞り加工用金型とその寸法を決定するために設定した設計変数を説明する図である。ここで、cはパンチとダイ間のクリアランス、ddはダイ径、rpはパンチ肩半径、rdはダイ肩半径である。なお、最終工程のcは、初期板厚に等しい0.5 mmとした。

【0050】

図6は、実施例1に示した図1の金型寸法自動探索システムを利用し、図2中の成形品の絞り高さを収束していく過程を示す。ここで、本実施例の多工程円筒深絞り加工で与えた制約条件の一つについて説明する。深絞り加工では、開口部が狭く深い形状をプレス成形する。そこで、各工程での目的関数は図5中に示した絞り高さhとし、図2中の絞り高さ19.5 mm以内で、hを最大にするようなダイおよびパンチに関する設計変数の組み合わせを求めた。なお、途中の工程での絞り高さのみが、図2中に示した最終寸法19.5 mmに達してしまわないようにするため、絞り高さhとダイ径ddの間に式(3)に示す反比例の関係式

を与えた。

hdd=図2中の(絞り高さ19.5 mm)×(円筒部直径16.0 mm)=312 mm2 (3)

図6は、図1の金型寸法自動探索システムを適用して式(3)の関係式に従って図2中の絞り高さに収束させていく過程を示す。

【0051】

本実施例では、引張試験数値シミュレーションを行い、板厚変化から成形時の板厚に対する制約条件を求めた。

【0052】

図7は、数値シミュレーションに用いた引張試験モデルを示す。形状は、JIS Z2201 13A試験片に準拠し、x方向に8 mm/s で強制変位を与えた。図8は、数値シミュレーションで得られた引張力Fと、強制変位から求めた真ひずみεとの関係を示す。Fは、n値にあたるε=0.26 で最大となり、0.3<ε<0.4でεの増大につれて急激に減少した。図9は、図7中の原点Oにおける板厚t0と真ひずみεの関係を示す。t0は、ε≦0.26 でεの増大につれて徐々に減少したが、0.3<ε<0.4ではFの場合と同様であった。図10は、図9中のA点とB点に対応する引張試験モデルの板厚分布を示す。ε=0.31の図10(a)では、板厚の減少は図7中の原点近傍に限られている。一方、ε=0.34の図10(b)では、中央部板幅全体にくびれが認められる。以上のことから、初期板厚0.5 mmに対し0.4 mmを成形限界板厚taとした。

【0053】

ところで、一つの工程で板厚の減少が大きすぎると、後工程で破断する可能性が高くなる。そこで、各工程における板厚の制約条件は式(4)とし、その様子を図11に示した。

【0054】

t≧ta+(0.1/2i) (ta=0.4 mm) (4)

ここで、iは工程番号である。

【0055】

つぎに、工程進行中に図5中の絞り高さhとダイ径ddが図5中の最終寸法に達した場合、パンチ肩半径rpも最終寸法の0.3 mmとならなければならない。ddとrpの間には幾何学的にdd=db+2rp+2cの関係がある。ここで、dbは図2中の底平坦部直径、cは図5中に示すクリアランスである。そこで、db=14.4 mmと最終工程のc=0.5 mmより、各工程のrpは式(5)で与えた。

【0056】

rp=(1/2)dd-7.7 (5)

本実施例では、しわによるフランジ部の形状誤差および円筒側面の寸法誤差の許容範囲は、工程によらず、いずれも初期板厚=0.5 mmの50 %である0.25 mm以内とした。なお、フランジ部の形状誤差は、成形前のブランク位置を基準に、図12に示した、30 個のフランジ部外縁上節点のz方向座標値の最大値と最小値の差から判断した。同様にして、円筒側面直線部の寸法誤差は、図5中に示したダイ円筒直線部を基準に、図12中の25個の節点のx方向座標値から求めた。なお、本実施例では、除荷後のスプリングバックが形状誤差および寸法誤差に及ぼす影響は考慮しなかった。また、図5に示したように、本研究で用いた金型の場合、円筒底面は円筒内部のパンチのみで形成され外力の作用を受けないため、円筒底面の形状修正はできない。そこで、円筒底面の寸法誤差は問題にしなかった。

【0057】

表3は、本実施例の金型寸法自動探索システムで得られた各工程における金型寸法を示す。

【0058】

【表3】

表4は、Romanowskiの設計公式を用いて求めた金型寸法を示す。

【0059】

【表4】

図2中のフランジ付き円筒の寸法を達成するのに、Romanowskiの設計公式では4工程であったのに対し、本実施例の金型寸法自動探索システムでは5工程となった。ただし、後述するように、Romanowskiの設計公式で得られたダイとパンチの寸法を用い、表2中の摩擦係数でプレス成形数値シミュレーションをした場合、第2工程で板厚が局所的に大きく減少してしまった。一方、本実施例の金型寸法自動探索システムでは、板厚に式(4)の制約条件があるため、そのようなことはなかった。このことは、本実施例の金型寸法自動探索システムが、板厚やプレス成形品の寸法精度の制約条件を付与できないRomanowskiの設計公式より優れていることを示唆する。

【0060】

図13は、各工程で得られた成形品の板厚の状態を示す。Romanowskiの設計公式による金型形状では、第2工程で最小板厚が成形限界のta=0.4 mmを大きく下回ったが、本実施例の金型自動寸法探索システムを用いれば、5工程を要したものの、図2中に示した寸法のフランジ付円筒を、式(3)の絞り高さhとダイ直径ddの関係式および板厚tに対する式(4)の制約条件、ならびに形状精度と寸法精度の許容範囲下で達成できた。

【0061】

図14は、本実施例の金型寸法自動設計システムを用いた方法とRomanowskiの設計公式に対する成形限界線図(FLD)を示す。本実施例のように、ひずみ経路が大きく変化する多工程円筒深絞り加工の破断予測にはFLDは使用できないといわれているが、ここでは参考のためFLDを示した。なお、図14中のε1は最大主ひずみ、ε2は最小主ひずみである。いずれの場合も、第2工程以降にFLCを超える点が多数ある。しかし、本実施例の金型寸法自動探索システムによれば、寸法精度と形状精度の許容範囲内で図2中の寸法に成形できる。

【0062】

図15は、本実施例の金型寸法自動探索システムの第5工程における要素の変形状態と板厚を、また図16はRomanowskiの設計公式による第2工程におけるそれらを、それぞれ示す。Romanowskiの設計公式では、第2工程パンチ肩部に対する要素が大きく伸び、破断が認められた。それに対して、本実施例の金型寸法自動探索システムで求めた金型寸法では、ダイ肩部に板厚減少部がみられるものの、その板厚は0.415 mmで問題はなかった。

【0063】

以上のように、本実施例では、与えられた寸法の円筒深絞り容器を得るのに必要な各工程における金型の寸法を数値シミュレーションで自動的に探索する金型寸法自動探索システムを示し、その有用性を冷間圧延鋼板(SPCC)製フランジ付円筒で検討した。その結果、絞り高さと板厚に対して、以下に示すイ〜ハの条件を与えることにより、ひずみによる成形性の評価を行わなくても、板厚の局所的な減少もなく、所定の寸法精度・形状精度に成形できる工程と金型寸法を見出すことができた。その条件は、イ.絞り高さとダイ直径の関係は比例する、ロ.引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点を成形限界板厚とする、ハ.各工程の限界板厚は、初期板厚から成形限界板厚まで、工程の進展とともに段階的に減少させることである。

【実施例3】

【0064】

従来、多工程円筒深絞り加工の工程数や金型寸法は、幾何学的制約を考慮したRomanowskiの設計公式に基づいて行われている。その設計公式によれば、与えられた円筒容器の相対板厚(=初期板厚/ブランク直径)に対して工程ごとの絞り率(=パンチ直径/ブランク直径)の金型寸法が示されるが、摩擦係数やブランクの材料特性は考慮されず、容器成形の成否も予測できない。

【0065】

本実施例では、金属板体と金型間の摩擦係数を多工程プレス成形シミュレーション結果に実験計画法の分散分析を適用して求める手段を多工程円筒深絞り加工を対象に示す。

【0066】

図17は、検討に用いた、初期板厚t0=0.5 mmの冷間圧延鋼板(SPCC)製フランジ付き円筒の寸法を示す。なお、初期ブランク直径は49 mmとした。プレス成形数値シミュレーションには、動的陽解法FEMソフトウェアANSYS LS-DYNAを用いた。ブランクは等方性4節点四角形シェル要素とした。数値シミュレーションにはCowper-Symondsの指数則速度依存モデルを使用し、K=0.59 GPa、n=0.26、ひずみ速度パラメータC=40.4 s-1、P=5とした。なお、SPCCのスプリングバックは小さいので考慮しなかった。

【0067】

図18は、プレス成形数値シミュレーションで用いた、パンチ、ダイ、ホルダ、ブランクから構成される金型の設計変数を示す。表5は、Romanowskiの設計公式で得られた金型寸法を示す。SPCC製試験片(板厚0.5 mm)の引張試験数値シミュレーションで求められた板厚と真ひずみの関係から、板厚が局所的に急激に減少し始める点を成形限界板厚(=0.4 mm)とし、それを成形成否の判定に用いた。

【0068】

円筒深絞り加工の成形性に及ぼす摩擦係数の影響は、表5中の第1工程に対し直交表L27を用いた分散分析を行って検討した。

【0069】

【表5】

表6は、四つの因子として選んだ、図18中4箇所の摩擦係数と水準を示す。ブランクと金型との摩擦係数は0.1程度であるが、ここでは成形性に及ぼす摩擦係数の影響を明らかにするため、0.1〜0.5の広範囲とした。

【0070】

【表6】

形状寸法と制約条件の代表としてそれぞれ第1工程終了時の絞り高さhと最小板厚tminを選び、それらの比を指標に分散分析を行った。表7は、その結果を示す。なお、板厚が局所的に減少してtmin< 0.4 mmとなった場合は、tmin=0.4 mmとそのときのhを用いた。

【0071】

【表7】

表7中の分散比F0から判断して、成形性に影響があるのは大きい順に因子B、因子A、交互作用A×Bである。図19は、A(μ1)とB(μ2)の主効果を示す。μ1の主効果はμ1が大きくなるにつれて高くなった。μ2の主効果はそれとは逆であり、かつ主効果に及ぼす水準の影響が顕著であった。図20は、A(μ1)×B(μ2)の効果を示す。効果はμ1の水準によってさほど異ならず、μ2の水準が大きくなるにつれて小さくなった。このことから、μ1とμ2は独立因子である。

【0072】

図21は、図19中に示した結果が成形性に及ぼす影響を示す。なお、分散分析で効果の小さかった因子C、Dについては第1水準すなわちμ3=μ4=0.1とした。図19中で、(a)はμ1とμ2それぞれの主効果が最大の場合、(b) は中間の場合、(c)は最小の場合である。図17中のフランジ付き円筒が表1中に示した4工程で成形できたのは(a)の場合のみで、(b)と(c)の場合は第2工程あるいは第1工程で板厚が局所的に成形限界板厚0.4 mm未満となった。以上のことから、h/tminを指標として分散分析を行えば、円筒深絞り加工にとって有効なブランクと金型との摩擦係数を見出すことができるといえる。

【実施例4】

【0073】

プレス加工シミュレーションを短時間で実行できる計算機環境が整備されれば、本発明の金型寸法自動探索システムは角筒絞り加工や複雑形状部品の成形加工に適用できる。

【特許請求の範囲】

【請求項1】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項2】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程プレス成形シミュレーション結果に実験計画法の分散分析を適用して求める手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項3】

各工程における限界板厚を前記制約条件とすることを特徴とする請求項1または2に記載の金属板体の金型寸法自動探索システム。

【請求項4】

各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項1ないし請求項3のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項5】

前記成形限界板厚は、金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項1ないし請求項4のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項6】

絞り高さを目的関数とすることを特徴とする請求項1ないし請求項5のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項7】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項8】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システム

において、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程円筒深絞り加工シミュレーション結果に実験計画法の分散分析を適用して求める手段と,前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項9】

各工程における限界板厚を前記制約条件とすることを特徴とする請求項7または8に記載の金属板体の金型寸法自動探索システム。

【請求項10】

各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項7ないし請求項9のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項11】

前記成形限界板厚は,金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項7ないし請求項10のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項12】

絞り高さを目的関数とすることを特徴とする請求項7ないし請求項11のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項13】

絞り高さとダイ直径の積が一定となるようにダイ直径を決めることを特徴とする請求項7ないし請求項12のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項14】

請求項1ないし請求項13のいずれかに記載の金型寸法自動探索システムを実施するためにコンピュータによって実行されるプログラム。

【請求項15】

請求項14に記載のプログラムをコンピュータにより読み取り可能に記録した記録媒体。

【請求項1】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項2】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程プレス成形システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程プレス成形シミュレーション結果に実験計画法の分散分析を適用して求める手段と、前記解析の結果から制約条件を満足するプレス成形の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項3】

各工程における限界板厚を前記制約条件とすることを特徴とする請求項1または2に記載の金属板体の金型寸法自動探索システム。

【請求項4】

各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項1ないし請求項3のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項5】

前記成形限界板厚は、金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項1ないし請求項4のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項6】

絞り高さを目的関数とすることを特徴とする請求項1ないし請求項5のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項7】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システムにおいて、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項8】

金属板体と同金属板体に対向する2以上の金型から構成され、金型と金属板体の相対運動を利用して金属板体を複数の工程を経て塑性変形させる多工程円筒深絞り加工システム

において、成形中または成形後の金属板体の板厚とその形状を解析する解析手段と、成形条件を変更して繰り返して前記解析を実行する手段と、前記解析手段で求めた成形中または成形後の金属板体の板厚とその形状に応じて前記解析に用いる金型の形状を調整する手段と、金属板体と金型間の摩擦係数を多工程円筒深絞り加工シミュレーション結果に実験計画法の分散分析を適用して求める手段と,前記解析の結果から制約条件を満足する多工程円筒深絞り加工の工程数と各工程における金型寸法を見出す手段と、前記制約条件を満足する工程数と各工程における金型寸法の複数の組み合わせから目的関数を最大にする工程数と各工程における金型寸法を見出す手段とを有することを特徴とする金属板体の金型寸法自動探索システム。

【請求項9】

各工程における限界板厚を前記制約条件とすることを特徴とする請求項7または8に記載の金属板体の金型寸法自動探索システム。

【請求項10】

各工程における限界板厚を工程の進展とともに成形限界板厚まで段階的に減少させることを特徴とする請求項7ないし請求項9のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項11】

前記成形限界板厚は,金属板体の引張試験数値シミュレーションで得られた板厚と真ひずみの関係から板厚が急激に減少し始める点とすることを特徴とする請求項7ないし請求項10のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項12】

絞り高さを目的関数とすることを特徴とする請求項7ないし請求項11のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項13】

絞り高さとダイ直径の積が一定となるようにダイ直径を決めることを特徴とする請求項7ないし請求項12のいずれかに記載の金属板体の金型寸法自動探索システム。

【請求項14】

請求項1ないし請求項13のいずれかに記載の金型寸法自動探索システムを実施するためにコンピュータによって実行されるプログラム。

【請求項15】

請求項14に記載のプログラムをコンピュータにより読み取り可能に記録した記録媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−78787(P2013−78787A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220703(P2011−220703)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(504150461)国立大学法人鳥取大学 (271)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(504150461)国立大学法人鳥取大学 (271)

【Fターム(参考)】

[ Back to top ]