金属板接合構造

【課題】金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造において、継手強度を高くする。

【解決手段】金属板部材1の曲率部12は、第1曲率部13と、この第1曲率部13とフランジ部11の長手方向に隣接して設けられ、第1曲率部13よりも曲率半径が大きい第2曲率部14とを有している。

【解決手段】金属板部材1の曲率部12は、第1曲率部13と、この第1曲率部13とフランジ部11の長手方向に隣接して設けられ、第1曲率部13よりも曲率半径が大きい第2曲率部14とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造に関するものである。

【背景技術】

【0002】

金属板接合構造に関しては、金属板部材のフランジ部及びこのフランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、金属板部材をそのフランジ部で相手部材に接合するものが一般に知られている。

【0003】

特許文献1に示すものは、断面が略ハット状に形成された上側金属板部材を、断面が略逆ハット状に形成された相手部材としての下側金属板部材に接合したものである。上側金属板部材では、上下方向に延びる上下壁部と水平に延びる上側フランジ部とが上側曲率部を介して連続形成されている。一方、下側金属板部材では、上下方向に延びる上下壁部と水平に延びる下側フランジ部とが下側曲率部を介して連続形成されている。そして、上側金属板部材は、その上側フランジ部及び上側曲率部と下側金属板部材の下側フランジ部及び下側曲率部との間の接着剤並びにスポット溶接によって、その上側フランジ部で下側金属板部材の下側フランジ部にウエルドボンド接合している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−167753号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示すものでは、継手強度(接合強度)が不足していた。特に、金属板部材の表面に溶融亜鉛合金めっきなどのめっきが施されている場合、継手に高荷重を印加すると、めっきは脆性に劣るため、脆性破壊して、これにより、接着剤がめっきから剥離して、十分な継手強度を確保することができなかった。

【0006】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造において、継手強度を高くすることにある。

【課題を解決するための手段】

【0007】

第1の発明は、金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造であって、上記曲率部は、第1曲率部と、該第1曲率部と上記フランジ部の長手方向に隣接して設けられ、上記第1曲率部よりも曲率半径が大きい第2曲率部とを有していることを特徴とするものである。

【0008】

これにより、簡単な構造で、継手強度を高くすることができる。以下、その詳細について説明する。

【0009】

本発明によれば、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、継手剛性が高くなる。

【0010】

また、第2曲率部と相手部材との間に接着剤が充填されるため、第1曲率部の側壁部の分、接着面積が広くなり、曲率部の曲率半径をフランジ部の長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0011】

また、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、曲率部に、フランジ部の長手方向に凹凸が形成される。このため、曲率部の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、曲率部と相手部材との間の接着剤がその加熱硬化前に脱落することが抑制され、継手強度が高くなる。

【0012】

また、金属板部材に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とをプレス成形で形成すると、金属板部材が加工硬化を受けて、耐力が高くなり、せん断接着強度が高くなる。

【0013】

第2の発明は、上記第1の発明において、上記第1及び第2曲率部は、上記フランジ部の長手方向に交互に配設されていることを特徴とするものである。

【0014】

これにより、第1及び第2曲率部をフランジ部の長手方向に交互に配設しているため、継手強度をより一層高くすることができる。

【0015】

第3の発明は、上記第1又は2の発明において、上記金属板部材の表面には、めっきが施されていることを特徴とするものである。

【0016】

これにより、金属板部材の表面に脆性が劣るめっきが施されていても、継手強度を高くすることができる。以下、その詳細について説明する。

【0017】

本発明によれば、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、継手剛性が高くなる。そして、フランジ部の接合面に発生する剥離力は、その全面で均一な大きさで単純引張りに近いため、応力集中が緩和されて、めっきに剥離起点が発生しにくく、高い衝撃荷重に耐えることができる。

【0018】

また、曲率部と相手部材との間の粘弾性材料としての接着剤によって、継手への非衝撃荷重の印加後に応力緩和が発生して、曲率部の曲率半径をフランジ部の長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、継手への繰返荷重の印加時に高い減衰性が得られる。そして、その応力緩和によって、フランジ部の接合面に発生する引張り応力は、暫時増加してていくため、急激なめっきへの荷重の印加が抑制され、破壊起点が発生しにくい。

【0019】

また、第2曲率部と相手部材との間に接着剤が充填されるため、第1曲率部の側壁部の分、接着面積が広くなり、たとえめっきが剥離したとしても、曲率部の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0020】

また、第2曲率部は、曲率半径が相対的に大きいため、その成形時にめっき損傷を受けにくく、継手への荷重の印加時に破壊起点となりにくい。一方、第1曲率部は、曲率半径が相対的に小さいため、その成形時にめっき損傷を集中的に受けるように意図的に仕向けることができる。そして、そのような第1曲率部が継手への荷重の印加時に破壊起点となると、常に破壊起点となるため、継手強度の特性ばらつきが抑制される。以上のように、破壊起点を制御することができる。

【0021】

第4の発明は、上記第3の発明において、上記めっきは、溶融亜鉛合金めっきであることを特徴とするものである。

【0022】

これにより、金属板部材の表面に脆性がより一層劣る溶融亜鉛合金めっきが施されていても、継手強度を高くすることができる。

【0023】

第5の発明は、上記第1〜4のいずれか1つの発明において、上記相手部材は、フランジ部を有する第2金属板部材であり、上記金属板部材は、そのフランジ部及び曲率部と上記第2金属板部材のフランジ部との間の接着剤並びに溶接によって、そのフランジ部で上記第2金属板部材のフランジ部に接合されていることを特徴とするものである。

【0024】

これにより、金属板部材同士をそのフランジ部で接着剤及び溶接によって接合する場合において、継手強度を高くすることができる。

【発明の効果】

【0025】

本発明によれば、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、継手剛性が高くなる。

【0026】

また、第2曲率部と相手部材との間に接着剤が充填されるため、第1曲率部の側壁部の分、接着面積が広くなり、曲率部の曲率半径をフランジ部の長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0027】

また、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、曲率部に、フランジ部の長手方向に凹凸が形成される。このため、曲率部の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、曲率部と相手部材との間の接着剤がその加熱硬化前に脱落することが抑制され、継手強度が高くなる。

【0028】

また、金属板部材に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とをプレス成形で形成すると、金属板部材が加工硬化を受けて、耐力が高くなり、せん断接着強度が高くなる。

【図面の簡単な説明】

【0029】

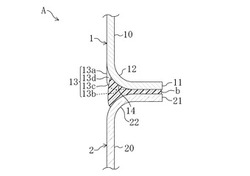

【図1】本発明の実施形態に係る金属板接合構造をフランジ部の基端縁側から見た斜視図である。

【図2】金属板接合構造をフランジ長手方向と直角をなす平面に沿って切った断面図である。

【図3】上側金属板部材と下側金属板部材との接着工程の一例を示す図2相当図であり、(a)は、スポット溶接による加圧前の状態を示す図であり、(b)は、スポット溶接による加圧後の状態を示す図である。

【図4】上側金属板部材と下側金属板部材との接着工程の別の例を示す図2相当図であり、(a)は、上側金属板部材の移動前の状態を示す図であり、(b)は、上側金属板部材の移動後の状態を示す図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0031】

本発明の実施形態に係る金属板接合構造Aは、図1及び図2に示すように、横断面略L字状の上側金属板部材1を横断面略逆L字状の下側金属板部材2(相手部材、第2金属板部材)に接合したものである。上側及び下側金属板部材1,2は、その全表面に溶融亜鉛合金めっきが施された鋼板部材である。上側金属板部材1は、上下方向に延びる上側上下壁部10と、水平方向に延びる上側フランジ部11とを有しており、これらの上側上下壁部10及び上側フランジ部11が、斜め下側に突出するように所定の曲率形状に湾曲形成された上側曲率部12を介して連続形成されている。つまり、この上側曲率部12は、上側フランジ部11における先端縁(図2では右端縁)とは反対側の基端縁側に形成されている。上側フランジ部11の下面は、下側金属板部材2の下側フランジ部21と接合する平坦な接合面をなしている。上側曲率部12は、プレス成形で形成されている。尚、上側金属板部材1は本発明の金属板部材に対応する。

【0032】

上記下側金属板部材2は、上下方向に延びる下側上下壁部20と、水平方向に延びる下側フランジ部21とを有しており、これらの下側上下壁部20及び下側フランジ部21が、斜め上側に突出するように所定の曲率形状に湾曲形成された下側曲率部22を介して連続形成されている。つまり、この下側曲率部22は、下側フランジ部21における先端縁(図2では右端縁)とは反対側の基端縁側に形成されている。下側フランジ部21の上面は、上側金属板部材1の上側フランジ部11と接合する平坦な接合面をなしている。下側曲率部22は、プレス成形で形成されている。

【0033】

そして、上側金属板部材1は、その上側フランジ部11及び上側曲率部12と下側金属板部材2の下側フランジ部21及び下側曲率部22との間に介在する高靭性の接着剤bと、スポット溶接とによって、その上側フランジ部11で下側金属板部材2の下側フランジ部21にウエルドボンド接合されている。接着剤bは、上側フランジ部11及び上側曲率部12と下側フランジ部21及び下側曲率部22との間に挟んだ後、加熱硬化されている。スポット溶接は、その間に接着剤bを介在させた状態で重ね合わせた上側及び下側フランジ部11,21に対して、その上下から電極で挟んで電流を流すとともにその電極で加圧することによって行われており、スポット溶接部(図示せず)が、フランジ部11,21の長手方向(以下、フランジ長手方向という)に並列形成されている。尚、図1では、図を見易くするため、接着剤bの図示を省略している。

【0034】

上記上側曲率部12は、第1曲率部13と、この第1曲率部13とフランジ長手方向に隣接形成され、第1曲率部13よりも曲率半径が大きい第2曲率部14とを有しており、これらの第1及び第2曲率部13,14が、フランジ長手方向に交互に形成されている(図1では、第1曲率部13を3つ、第2曲率部14を4つ、それぞれ図示)。つまり、相隣り合う第1曲率部13,13の間に第2曲率部14が、相隣り合う第2曲率部14,14の間に第1曲率部13が、それぞれ形成されている。

【0035】

第1曲率部13は、第2曲率部14よりも曲率半径方向の外側(斜め下側)に突出していて、上下方向に延びる上下壁部13aと、水平方向に延びる水平壁部13bとを有しており、これらの上下壁部及び水平壁部13a,13bが、第2曲率部14よりも小さい曲率半径で形成された曲率部本体13cを介して連続形成されている。また、第1曲率部13は、上下壁部13a、水平壁部13b、及び曲率部本体13cに対してこれらと直角をなすように連続形成された、上下方向に延びる一対の側壁部13d,13dをさらに有している。これらの側壁部13d,13dは、第2曲率部14に対してこれと直角をなすように連続形成されている。

【0036】

各第1曲率部13の曲率半径は均一であり、各第2曲率部14の曲率半径も均一である。第1及び第2曲率部13,14の幅(フランジ長手方向の長さ)は同じ大きさである。相隣り合う第1曲率部13,13の、互いに対向する側壁部13d,13dと第2曲率部14とで囲まれた空間には、接着剤bが充填されるようになっている。

【0037】

上記下側曲率部22の曲率半径は、フランジ長手方向に亘って一定の大きさであり、上側曲率部12の第2曲率部14の曲率半径と同じ大きさである。

【0038】

以下、図3を参照しながら、上側金属板部材1と下側金属板部材2との接着工程の一例について説明する。まず、上側フランジ部11と下側フランジ部21との間に接着剤bを入れる。そして、上側及び下側フランジ部11,21を第2曲率部14に対応する箇所でスポット溶接する。このスポット溶接の加圧によって、上側フランジ部11と下側フランジ部21との間の接着剤bがその間からはみ出し、そのはみ出した接着剤bが、上側曲率部12の第2曲率部14と下側曲率部22との間や、上側曲率部12の第1曲率部13と下側曲率部22との間に充填される。その後、接着剤bを加熱硬化する。

【0039】

以下、図4を参照しながら、上側金属板部材1と下側金属板部材2との接着工程の別の例について説明する。まず、下側フランジ部21の上面に接着剤bビードを塗布する。そして、上側フランジ部11の基端縁側が下側フランジ部21の先端縁側から基端縁側に移動するように、上側フランジ部11を下側フランジ部21に近接させた状態で、上側金属板部材1を下側金属板部材2に対して水平方向に平行移動させる。この平行移動によって、下側フランジ部21に塗布した接着剤bが、上側曲率部12の第2曲率部14や第1曲率部13に引っ掛かり、その引っ掛かった接着剤bが、上側曲率部12の第2曲率部14と下側曲率部22との間や、上側曲率部12の第1曲率部13と下側曲率部22との間に充填される。その後、接着剤bを加熱硬化する。

【0040】

以下、図示は省略するが、上側金属板部材1と下側金属板部材2との接着工程のまた別の例について説明する。まず、上側フランジ部11と下側フランジ部21との間に接着剤bを入れる。そして、上側曲率部12と下側曲率部22との間に、接着剤bをフランジ部11,21の基端縁側からフランジ長手方向に連続塗布する。それから、その塗布した接着剤bのうち余分な部分をへらで除去する。この除去によって接着剤bが、上側曲率部12の第2曲率部14と下側曲率部22との間や、上側曲率部12の第1曲率部13と下側曲率部22との間に充填される。その後、接着剤bを加熱硬化する。

【0041】

−効果−

以上により、本実施形態によれば、上側曲率部12に、曲率半径が相対的に小さい第1曲率部13と、曲率半径が相対的に大きい第2曲率部14とを、フランジ長手方向に隣接形成しているため、継手剛性が高くなる。そして、上側フランジ部11の平坦接合面に発生する剥離力は、その全面で均一な大きさで単純引張りに近いため、応力集中が緩和されて、めっきに剥離起点が発生しにくく、高い衝撃荷重に耐えることができる。

【0042】

また、上側曲率部12と下側曲率部22との間の粘弾性材料としての接着剤bによって、継手への非衝撃荷重の印加後に応力緩和が発生して、上側曲率部12の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、継手への繰返荷重の印加時に高い減衰性が得られる。そして、その応力緩和によって、上側フランジ部11の平坦接合面に発生する引張り応力は、暫時増加してていくため、急激なめっきへの荷重の印加が抑制され、破壊起点が発生しにくい。

【0043】

また、第2曲率部14と下側曲率部22との間に接着剤bが充填されるため、第1曲率部13の側壁部13dの分、接着面積が広くなり、たとえめっきが剥離したとしても、上側曲率部12の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0044】

また、第2曲率部14は、曲率半径が相対的に大きいため、その成形時にめっき損傷を受けにくく、継手への荷重の印加時に破壊起点となりにくい。一方、第1曲率部13は、曲率半径が相対的に小さいため、その成形時にめっき損傷を集中的に受けるように意図的に仕向けることができる。そして、そのような第1曲率部13が継手への荷重の印加時に破壊起点となると、常に破壊起点となるため、継手強度の特性ばらつきが抑制される。以上のように、破壊起点を制御することができる。

【0045】

また、上側曲率部12に、曲率半径が相対的に小さい第1曲率部13と、曲率半径が相対的に大きい第2曲率部14とを、フランジ長手方向に隣接形成しているため、上側曲率部12に、フランジ長手方向に凹凸が形成される。このため、上側曲率部12の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、上側曲率部12と下側曲率部22との間の接着剤bがその加熱硬化前に脱落することが抑制され、継手強度が高くなる。

【0046】

また、上側金属板部材1に、曲率半径が相対的に小さい第1曲率部13と、曲率半径が相対的に大きい第2曲率部14とをプレス成形で形成しているため、上側金属板部材1が加工硬化を受けて、耐力が高くなり、せん断接着強度(荷重の、曲率面のせん断方向成分に対する接着強度)が高くなる。

【0047】

以上により、上側金属板部材1の表面に脆性が劣る溶融亜鉛合金めっきが施されていても、簡単な構造で、継手強度を高くすることができる。

【0048】

(その他の実施形態)

上記実施形態の金属板接合構造Aは、幅広い用途に適しており、例えば、十分な継手強度が要求される、サイドメンバやサイドシルなどの車体用部材に用いることができる。勿論、車体用部材以外の部材に用いてもよい。

【0049】

また、上記実施形態では、第1及び第2曲率部13,14を交互に配設しているが、第1及び第2曲率部13,14を少なくとも1つずつ配設すればよい。

【0050】

また、上記実施形態では、各第1曲率部13の曲率半径を均一にしているが、第2曲率部14の曲率半径よりも小さい限り、相違させてもよい。同様に、第1曲率部13の曲率半径よりも大きい限り、各第2曲率部14の曲率半径も相違させてもよい。

【0051】

また、上記実施形態では、第1曲率部13の幅を第2曲率部14の幅と同じ大きさにしているが、第1曲率部13の幅を第2曲率部14の幅よりも大きくしてもよく、或いは、第1曲率部13の幅を第2曲率部14の幅よりも小さくしてもよい。

【0052】

また、上記実施形態では、金属板部材1,2の表面に溶融亜鉛合金めっきを施しているが、溶融亜鉛合金めっき以外のめっきを施してもよい。

【0053】

また、上記実施形態では、下側金属板部材2を、下側曲率部22の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手としているが、上側金属板部材1と同様、下側曲率部22に第1及び第2曲率部を形成したものとしてもよい。この場合、上側及び下側曲率部12,22の第1曲率部(上側及び下側曲率部12,22の第2曲率部)の、フランジ長手方向の位置を一致させてもよいし(同一位相)、或いは、上側曲率部12の第1曲率部及び下側曲率部22の第2曲率部(上側曲率部12の第2曲率部及び下側曲率部22の第1曲率部)の、フランジ長手方向の位置を一致させてもよい(半位相ずれ)。

【0054】

また、上記実施形態では、相手部材を下側金属板部材2としているが、これに限らず、例えば、金属以外の材料の板部材やブロック状の部材などとしてもよい。

【0055】

また、上記実施形態では、接着剤b及びスポット溶接によって、上側金属板部材1を下側金属板部材2に接合しているが、接着剤bのみによって、上側金属板部材1を下側金属板部材2に接合してもよい。但し、前者の方が、継手強度は高い。

【0056】

本発明は、実施形態に限定されず、その精神又は主要な特徴から逸脱することなく他の色々な形で実施することができる。

【0057】

このように、上述の実施形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書には何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0058】

以上説明したように、本発明にかかる金属板接合構造は、継手強度を高くすることが必要な用途等に適用できる。

【符号の説明】

【0059】

A 金属板接合構造

b 接着剤

1 上側金属板部材(金属板部材)

11 上側フランジ部

12 上側曲率部

13 第1曲率部

14 第2曲率部

2 下側金属板部材(相手部材、第2金属板部材)

21 下側フランジ部

【技術分野】

【0001】

本発明は、金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造に関するものである。

【背景技術】

【0002】

金属板接合構造に関しては、金属板部材のフランジ部及びこのフランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、金属板部材をそのフランジ部で相手部材に接合するものが一般に知られている。

【0003】

特許文献1に示すものは、断面が略ハット状に形成された上側金属板部材を、断面が略逆ハット状に形成された相手部材としての下側金属板部材に接合したものである。上側金属板部材では、上下方向に延びる上下壁部と水平に延びる上側フランジ部とが上側曲率部を介して連続形成されている。一方、下側金属板部材では、上下方向に延びる上下壁部と水平に延びる下側フランジ部とが下側曲率部を介して連続形成されている。そして、上側金属板部材は、その上側フランジ部及び上側曲率部と下側金属板部材の下側フランジ部及び下側曲率部との間の接着剤並びにスポット溶接によって、その上側フランジ部で下側金属板部材の下側フランジ部にウエルドボンド接合している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−167753号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示すものでは、継手強度(接合強度)が不足していた。特に、金属板部材の表面に溶融亜鉛合金めっきなどのめっきが施されている場合、継手に高荷重を印加すると、めっきは脆性に劣るため、脆性破壊して、これにより、接着剤がめっきから剥離して、十分な継手強度を確保することができなかった。

【0006】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造において、継手強度を高くすることにある。

【課題を解決するための手段】

【0007】

第1の発明は、金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造であって、上記曲率部は、第1曲率部と、該第1曲率部と上記フランジ部の長手方向に隣接して設けられ、上記第1曲率部よりも曲率半径が大きい第2曲率部とを有していることを特徴とするものである。

【0008】

これにより、簡単な構造で、継手強度を高くすることができる。以下、その詳細について説明する。

【0009】

本発明によれば、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、継手剛性が高くなる。

【0010】

また、第2曲率部と相手部材との間に接着剤が充填されるため、第1曲率部の側壁部の分、接着面積が広くなり、曲率部の曲率半径をフランジ部の長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0011】

また、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、曲率部に、フランジ部の長手方向に凹凸が形成される。このため、曲率部の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、曲率部と相手部材との間の接着剤がその加熱硬化前に脱落することが抑制され、継手強度が高くなる。

【0012】

また、金属板部材に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とをプレス成形で形成すると、金属板部材が加工硬化を受けて、耐力が高くなり、せん断接着強度が高くなる。

【0013】

第2の発明は、上記第1の発明において、上記第1及び第2曲率部は、上記フランジ部の長手方向に交互に配設されていることを特徴とするものである。

【0014】

これにより、第1及び第2曲率部をフランジ部の長手方向に交互に配設しているため、継手強度をより一層高くすることができる。

【0015】

第3の発明は、上記第1又は2の発明において、上記金属板部材の表面には、めっきが施されていることを特徴とするものである。

【0016】

これにより、金属板部材の表面に脆性が劣るめっきが施されていても、継手強度を高くすることができる。以下、その詳細について説明する。

【0017】

本発明によれば、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、継手剛性が高くなる。そして、フランジ部の接合面に発生する剥離力は、その全面で均一な大きさで単純引張りに近いため、応力集中が緩和されて、めっきに剥離起点が発生しにくく、高い衝撃荷重に耐えることができる。

【0018】

また、曲率部と相手部材との間の粘弾性材料としての接着剤によって、継手への非衝撃荷重の印加後に応力緩和が発生して、曲率部の曲率半径をフランジ部の長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、継手への繰返荷重の印加時に高い減衰性が得られる。そして、その応力緩和によって、フランジ部の接合面に発生する引張り応力は、暫時増加してていくため、急激なめっきへの荷重の印加が抑制され、破壊起点が発生しにくい。

【0019】

また、第2曲率部と相手部材との間に接着剤が充填されるため、第1曲率部の側壁部の分、接着面積が広くなり、たとえめっきが剥離したとしても、曲率部の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0020】

また、第2曲率部は、曲率半径が相対的に大きいため、その成形時にめっき損傷を受けにくく、継手への荷重の印加時に破壊起点となりにくい。一方、第1曲率部は、曲率半径が相対的に小さいため、その成形時にめっき損傷を集中的に受けるように意図的に仕向けることができる。そして、そのような第1曲率部が継手への荷重の印加時に破壊起点となると、常に破壊起点となるため、継手強度の特性ばらつきが抑制される。以上のように、破壊起点を制御することができる。

【0021】

第4の発明は、上記第3の発明において、上記めっきは、溶融亜鉛合金めっきであることを特徴とするものである。

【0022】

これにより、金属板部材の表面に脆性がより一層劣る溶融亜鉛合金めっきが施されていても、継手強度を高くすることができる。

【0023】

第5の発明は、上記第1〜4のいずれか1つの発明において、上記相手部材は、フランジ部を有する第2金属板部材であり、上記金属板部材は、そのフランジ部及び曲率部と上記第2金属板部材のフランジ部との間の接着剤並びに溶接によって、そのフランジ部で上記第2金属板部材のフランジ部に接合されていることを特徴とするものである。

【0024】

これにより、金属板部材同士をそのフランジ部で接着剤及び溶接によって接合する場合において、継手強度を高くすることができる。

【発明の効果】

【0025】

本発明によれば、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、継手剛性が高くなる。

【0026】

また、第2曲率部と相手部材との間に接着剤が充填されるため、第1曲率部の側壁部の分、接着面積が広くなり、曲率部の曲率半径をフランジ部の長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0027】

また、曲率部に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とを、フランジ部の長手方向に隣接して配設しているため、曲率部に、フランジ部の長手方向に凹凸が形成される。このため、曲率部の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、曲率部と相手部材との間の接着剤がその加熱硬化前に脱落することが抑制され、継手強度が高くなる。

【0028】

また、金属板部材に、曲率半径が相対的に小さい第1曲率部と、曲率半径が相対的に大きい第2曲率部とをプレス成形で形成すると、金属板部材が加工硬化を受けて、耐力が高くなり、せん断接着強度が高くなる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態に係る金属板接合構造をフランジ部の基端縁側から見た斜視図である。

【図2】金属板接合構造をフランジ長手方向と直角をなす平面に沿って切った断面図である。

【図3】上側金属板部材と下側金属板部材との接着工程の一例を示す図2相当図であり、(a)は、スポット溶接による加圧前の状態を示す図であり、(b)は、スポット溶接による加圧後の状態を示す図である。

【図4】上側金属板部材と下側金属板部材との接着工程の別の例を示す図2相当図であり、(a)は、上側金属板部材の移動前の状態を示す図であり、(b)は、上側金属板部材の移動後の状態を示す図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0031】

本発明の実施形態に係る金属板接合構造Aは、図1及び図2に示すように、横断面略L字状の上側金属板部材1を横断面略逆L字状の下側金属板部材2(相手部材、第2金属板部材)に接合したものである。上側及び下側金属板部材1,2は、その全表面に溶融亜鉛合金めっきが施された鋼板部材である。上側金属板部材1は、上下方向に延びる上側上下壁部10と、水平方向に延びる上側フランジ部11とを有しており、これらの上側上下壁部10及び上側フランジ部11が、斜め下側に突出するように所定の曲率形状に湾曲形成された上側曲率部12を介して連続形成されている。つまり、この上側曲率部12は、上側フランジ部11における先端縁(図2では右端縁)とは反対側の基端縁側に形成されている。上側フランジ部11の下面は、下側金属板部材2の下側フランジ部21と接合する平坦な接合面をなしている。上側曲率部12は、プレス成形で形成されている。尚、上側金属板部材1は本発明の金属板部材に対応する。

【0032】

上記下側金属板部材2は、上下方向に延びる下側上下壁部20と、水平方向に延びる下側フランジ部21とを有しており、これらの下側上下壁部20及び下側フランジ部21が、斜め上側に突出するように所定の曲率形状に湾曲形成された下側曲率部22を介して連続形成されている。つまり、この下側曲率部22は、下側フランジ部21における先端縁(図2では右端縁)とは反対側の基端縁側に形成されている。下側フランジ部21の上面は、上側金属板部材1の上側フランジ部11と接合する平坦な接合面をなしている。下側曲率部22は、プレス成形で形成されている。

【0033】

そして、上側金属板部材1は、その上側フランジ部11及び上側曲率部12と下側金属板部材2の下側フランジ部21及び下側曲率部22との間に介在する高靭性の接着剤bと、スポット溶接とによって、その上側フランジ部11で下側金属板部材2の下側フランジ部21にウエルドボンド接合されている。接着剤bは、上側フランジ部11及び上側曲率部12と下側フランジ部21及び下側曲率部22との間に挟んだ後、加熱硬化されている。スポット溶接は、その間に接着剤bを介在させた状態で重ね合わせた上側及び下側フランジ部11,21に対して、その上下から電極で挟んで電流を流すとともにその電極で加圧することによって行われており、スポット溶接部(図示せず)が、フランジ部11,21の長手方向(以下、フランジ長手方向という)に並列形成されている。尚、図1では、図を見易くするため、接着剤bの図示を省略している。

【0034】

上記上側曲率部12は、第1曲率部13と、この第1曲率部13とフランジ長手方向に隣接形成され、第1曲率部13よりも曲率半径が大きい第2曲率部14とを有しており、これらの第1及び第2曲率部13,14が、フランジ長手方向に交互に形成されている(図1では、第1曲率部13を3つ、第2曲率部14を4つ、それぞれ図示)。つまり、相隣り合う第1曲率部13,13の間に第2曲率部14が、相隣り合う第2曲率部14,14の間に第1曲率部13が、それぞれ形成されている。

【0035】

第1曲率部13は、第2曲率部14よりも曲率半径方向の外側(斜め下側)に突出していて、上下方向に延びる上下壁部13aと、水平方向に延びる水平壁部13bとを有しており、これらの上下壁部及び水平壁部13a,13bが、第2曲率部14よりも小さい曲率半径で形成された曲率部本体13cを介して連続形成されている。また、第1曲率部13は、上下壁部13a、水平壁部13b、及び曲率部本体13cに対してこれらと直角をなすように連続形成された、上下方向に延びる一対の側壁部13d,13dをさらに有している。これらの側壁部13d,13dは、第2曲率部14に対してこれと直角をなすように連続形成されている。

【0036】

各第1曲率部13の曲率半径は均一であり、各第2曲率部14の曲率半径も均一である。第1及び第2曲率部13,14の幅(フランジ長手方向の長さ)は同じ大きさである。相隣り合う第1曲率部13,13の、互いに対向する側壁部13d,13dと第2曲率部14とで囲まれた空間には、接着剤bが充填されるようになっている。

【0037】

上記下側曲率部22の曲率半径は、フランジ長手方向に亘って一定の大きさであり、上側曲率部12の第2曲率部14の曲率半径と同じ大きさである。

【0038】

以下、図3を参照しながら、上側金属板部材1と下側金属板部材2との接着工程の一例について説明する。まず、上側フランジ部11と下側フランジ部21との間に接着剤bを入れる。そして、上側及び下側フランジ部11,21を第2曲率部14に対応する箇所でスポット溶接する。このスポット溶接の加圧によって、上側フランジ部11と下側フランジ部21との間の接着剤bがその間からはみ出し、そのはみ出した接着剤bが、上側曲率部12の第2曲率部14と下側曲率部22との間や、上側曲率部12の第1曲率部13と下側曲率部22との間に充填される。その後、接着剤bを加熱硬化する。

【0039】

以下、図4を参照しながら、上側金属板部材1と下側金属板部材2との接着工程の別の例について説明する。まず、下側フランジ部21の上面に接着剤bビードを塗布する。そして、上側フランジ部11の基端縁側が下側フランジ部21の先端縁側から基端縁側に移動するように、上側フランジ部11を下側フランジ部21に近接させた状態で、上側金属板部材1を下側金属板部材2に対して水平方向に平行移動させる。この平行移動によって、下側フランジ部21に塗布した接着剤bが、上側曲率部12の第2曲率部14や第1曲率部13に引っ掛かり、その引っ掛かった接着剤bが、上側曲率部12の第2曲率部14と下側曲率部22との間や、上側曲率部12の第1曲率部13と下側曲率部22との間に充填される。その後、接着剤bを加熱硬化する。

【0040】

以下、図示は省略するが、上側金属板部材1と下側金属板部材2との接着工程のまた別の例について説明する。まず、上側フランジ部11と下側フランジ部21との間に接着剤bを入れる。そして、上側曲率部12と下側曲率部22との間に、接着剤bをフランジ部11,21の基端縁側からフランジ長手方向に連続塗布する。それから、その塗布した接着剤bのうち余分な部分をへらで除去する。この除去によって接着剤bが、上側曲率部12の第2曲率部14と下側曲率部22との間や、上側曲率部12の第1曲率部13と下側曲率部22との間に充填される。その後、接着剤bを加熱硬化する。

【0041】

−効果−

以上により、本実施形態によれば、上側曲率部12に、曲率半径が相対的に小さい第1曲率部13と、曲率半径が相対的に大きい第2曲率部14とを、フランジ長手方向に隣接形成しているため、継手剛性が高くなる。そして、上側フランジ部11の平坦接合面に発生する剥離力は、その全面で均一な大きさで単純引張りに近いため、応力集中が緩和されて、めっきに剥離起点が発生しにくく、高い衝撃荷重に耐えることができる。

【0042】

また、上側曲率部12と下側曲率部22との間の粘弾性材料としての接着剤bによって、継手への非衝撃荷重の印加後に応力緩和が発生して、上側曲率部12の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、継手への繰返荷重の印加時に高い減衰性が得られる。そして、その応力緩和によって、上側フランジ部11の平坦接合面に発生する引張り応力は、暫時増加してていくため、急激なめっきへの荷重の印加が抑制され、破壊起点が発生しにくい。

【0043】

また、第2曲率部14と下側曲率部22との間に接着剤bが充填されるため、第1曲率部13の側壁部13dの分、接着面積が広くなり、たとえめっきが剥離したとしても、上側曲率部12の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、衝撃吸収エネルギーが大きくなる。

【0044】

また、第2曲率部14は、曲率半径が相対的に大きいため、その成形時にめっき損傷を受けにくく、継手への荷重の印加時に破壊起点となりにくい。一方、第1曲率部13は、曲率半径が相対的に小さいため、その成形時にめっき損傷を集中的に受けるように意図的に仕向けることができる。そして、そのような第1曲率部13が継手への荷重の印加時に破壊起点となると、常に破壊起点となるため、継手強度の特性ばらつきが抑制される。以上のように、破壊起点を制御することができる。

【0045】

また、上側曲率部12に、曲率半径が相対的に小さい第1曲率部13と、曲率半径が相対的に大きい第2曲率部14とを、フランジ長手方向に隣接形成しているため、上側曲率部12に、フランジ長手方向に凹凸が形成される。このため、上側曲率部12の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手と比較して、上側曲率部12と下側曲率部22との間の接着剤bがその加熱硬化前に脱落することが抑制され、継手強度が高くなる。

【0046】

また、上側金属板部材1に、曲率半径が相対的に小さい第1曲率部13と、曲率半径が相対的に大きい第2曲率部14とをプレス成形で形成しているため、上側金属板部材1が加工硬化を受けて、耐力が高くなり、せん断接着強度(荷重の、曲率面のせん断方向成分に対する接着強度)が高くなる。

【0047】

以上により、上側金属板部材1の表面に脆性が劣る溶融亜鉛合金めっきが施されていても、簡単な構造で、継手強度を高くすることができる。

【0048】

(その他の実施形態)

上記実施形態の金属板接合構造Aは、幅広い用途に適しており、例えば、十分な継手強度が要求される、サイドメンバやサイドシルなどの車体用部材に用いることができる。勿論、車体用部材以外の部材に用いてもよい。

【0049】

また、上記実施形態では、第1及び第2曲率部13,14を交互に配設しているが、第1及び第2曲率部13,14を少なくとも1つずつ配設すればよい。

【0050】

また、上記実施形態では、各第1曲率部13の曲率半径を均一にしているが、第2曲率部14の曲率半径よりも小さい限り、相違させてもよい。同様に、第1曲率部13の曲率半径よりも大きい限り、各第2曲率部14の曲率半径も相違させてもよい。

【0051】

また、上記実施形態では、第1曲率部13の幅を第2曲率部14の幅と同じ大きさにしているが、第1曲率部13の幅を第2曲率部14の幅よりも大きくしてもよく、或いは、第1曲率部13の幅を第2曲率部14の幅よりも小さくしてもよい。

【0052】

また、上記実施形態では、金属板部材1,2の表面に溶融亜鉛合金めっきを施しているが、溶融亜鉛合金めっき以外のめっきを施してもよい。

【0053】

また、上記実施形態では、下側金属板部材2を、下側曲率部22の曲率半径をフランジ長手方向に亘って一定の大きさにした単純な曲げフランジ継手としているが、上側金属板部材1と同様、下側曲率部22に第1及び第2曲率部を形成したものとしてもよい。この場合、上側及び下側曲率部12,22の第1曲率部(上側及び下側曲率部12,22の第2曲率部)の、フランジ長手方向の位置を一致させてもよいし(同一位相)、或いは、上側曲率部12の第1曲率部及び下側曲率部22の第2曲率部(上側曲率部12の第2曲率部及び下側曲率部22の第1曲率部)の、フランジ長手方向の位置を一致させてもよい(半位相ずれ)。

【0054】

また、上記実施形態では、相手部材を下側金属板部材2としているが、これに限らず、例えば、金属以外の材料の板部材やブロック状の部材などとしてもよい。

【0055】

また、上記実施形態では、接着剤b及びスポット溶接によって、上側金属板部材1を下側金属板部材2に接合しているが、接着剤bのみによって、上側金属板部材1を下側金属板部材2に接合してもよい。但し、前者の方が、継手強度は高い。

【0056】

本発明は、実施形態に限定されず、その精神又は主要な特徴から逸脱することなく他の色々な形で実施することができる。

【0057】

このように、上述の実施形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書には何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0058】

以上説明したように、本発明にかかる金属板接合構造は、継手強度を高くすることが必要な用途等に適用できる。

【符号の説明】

【0059】

A 金属板接合構造

b 接着剤

1 上側金属板部材(金属板部材)

11 上側フランジ部

12 上側曲率部

13 第1曲率部

14 第2曲率部

2 下側金属板部材(相手部材、第2金属板部材)

21 下側フランジ部

【特許請求の範囲】

【請求項1】

金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造であって、

上記曲率部は、第1曲率部と、該第1曲率部と上記フランジ部の長手方向に隣接して設けられ、上記第1曲率部よりも曲率半径が大きい第2曲率部とを有していることを特徴とする金属板接合構造。

【請求項2】

請求項1記載の金属板接合構造において、

上記第1及び第2曲率部は、上記フランジ部の長手方向に交互に配設されていることを特徴とする金属板接合構造。

【請求項3】

請求項1又は2記載の金属板接合構造において、

上記金属板部材の表面には、めっきが施されていることを特徴とする金属板接合構造。

【請求項4】

請求項3記載の金属板接合構造において、

上記めっきは、溶融亜鉛合金めっきであることを特徴とする金属板接合構造。

【請求項5】

請求項1〜4のいずれか1つに記載の金属板接合構造において、

上記相手部材は、フランジ部を有する第2金属板部材であり、

上記金属板部材は、そのフランジ部及び曲率部と上記第2金属板部材のフランジ部との間の接着剤並びに溶接によって、そのフランジ部で上記第2金属板部材のフランジ部に接合されていることを特徴とする金属板接合構造。

【請求項1】

金属板部材のフランジ部及び該フランジ部の基端側に形成した曲率部と相手部材との間の接着剤によって、上記金属板部材をそのフランジ部で上記相手部材に接合した金属板接合構造であって、

上記曲率部は、第1曲率部と、該第1曲率部と上記フランジ部の長手方向に隣接して設けられ、上記第1曲率部よりも曲率半径が大きい第2曲率部とを有していることを特徴とする金属板接合構造。

【請求項2】

請求項1記載の金属板接合構造において、

上記第1及び第2曲率部は、上記フランジ部の長手方向に交互に配設されていることを特徴とする金属板接合構造。

【請求項3】

請求項1又は2記載の金属板接合構造において、

上記金属板部材の表面には、めっきが施されていることを特徴とする金属板接合構造。

【請求項4】

請求項3記載の金属板接合構造において、

上記めっきは、溶融亜鉛合金めっきであることを特徴とする金属板接合構造。

【請求項5】

請求項1〜4のいずれか1つに記載の金属板接合構造において、

上記相手部材は、フランジ部を有する第2金属板部材であり、

上記金属板部材は、そのフランジ部及び曲率部と上記第2金属板部材のフランジ部との間の接着剤並びに溶接によって、そのフランジ部で上記第2金属板部材のフランジ部に接合されていることを特徴とする金属板接合構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−242943(P2010−242943A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−95139(P2009−95139)

【出願日】平成21年4月9日(2009.4.9)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月9日(2009.4.9)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]