金属板用面削装置

【課題】カッターに付着した切粉を十分に取り除きながら、切削油を加工点に的確に命中させることのできる面削装置を提供する。

【解決手段】円柱状のスラブカッター2と、スラブカッターを回転させるための駆動手段と、スラブカッターと対向するバックアップロール5と、一対の入側ガイドローラ6と、入口ガイド10と、一対の出口ガイドローラ7と、出口ガイド11と、切削油噴霧口8と、切粉を吸引するための吸塵フード4とを備え、吸塵フードは、カッターの周囲を完全に覆う構造とするのではなく、切削油の噴霧口がある切り込み側に開放部を設けた。

【解決手段】円柱状のスラブカッター2と、スラブカッターを回転させるための駆動手段と、スラブカッターと対向するバックアップロール5と、一対の入側ガイドローラ6と、入口ガイド10と、一対の出口ガイドローラ7と、出口ガイド11と、切削油噴霧口8と、切粉を吸引するための吸塵フード4とを備え、吸塵フードは、カッターの周囲を完全に覆う構造とするのではなく、切削油の噴霧口がある切り込み側に開放部を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板の表面を連続的に切削する面削装置に関し、特に熱間圧延後の厚板の表面を連続的に切削する面削装置に関する。

【背景技術】

【0002】

条、板及び箔といった金属製品を製造する過程では、特に厚板の段階で、表面に生じている凹凸を平滑にするため、表面に形成された酸化スケールを除去するため、及び/又は表面の汚れを取り除いて清浄にするために、面削装置を用いることがしばしばある。例えば、伸銅品の製造工程では、インゴットを溶解鋳造した後、熱間圧延を行って10mm程度の厚さの長尺の厚板にする。このとき表面に形成された酸化スケールについては、酸洗するのではなく、連続ライン途中に設置された面削装置を用いて連続的に面削を行うことにより、平滑かつ清浄度の高い面を得たのち、次工程の冷間圧延等へと移行する。

【0003】

この面削工程では、図3に示すように、金属板1が矢印方向に連続的に送られてくると、まず、ミーリングカッター14で金属板の両サイドを削り、次に、スラブカッター2で、下面と上面を順に削るのが一般的である。スラブカッター2は金属板を支持するためのバックアップロール5と対になって設置される。スラブカッター2の前後には金属板を連続的に搬送するためのフィードロール15が設置される。面削時に発生する切粉は吸引するなどして集積し、溶解用の原料として再利用される。

【0004】

この工程は、連続ラインで行われるから、発生する切粉を速やかに取り除くことが重要である。発生した切粉が取り除かれず、カッターの周囲に付着した状態では、面削に支障をきたし、平滑な表面が得られない。カッターは回転しながら、走行してくる金属板を面削するのであるから、1回転ごとに切粉が完全に除去されることが理想である。そのため、このような厚板の面削工程では、スラブカッター2を吸塵フード4で包囲し、発生した切粉を吸引する仕組みをなっているのが一般的である(図2参照)。このような吸塵機構は特許文献1〜3にも記載されている。発生した切粉を充分に除去するため、フード内の吸引力は高いことが望まれる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−276125号公報

【特許文献2】特開平7−276126号公報

【特許文献3】特開平8−309610号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

また、面削の際、スラブカッターの刃先は熱を持つため、加工点に切削油を噴射することが一般に行われている。具体的には、スラブカッター2の切り込み側(アップカットの場合は出側(下流側)、ダウンカットの場合は入側(上流側))に、切削油の噴霧口8を配置し、加工点に向けて切削油が噴射される(図2参照)。

【0007】

しかしながら、従来の吸塵機構では、噴射された切削油は加工点にうまく命中させることが困難であった。前述したように、吸塵フード内では金属板に対して強い吸引力が働いているため、噴射された切削油の軌道がそれて、スラブカッターに僅かにかすりながら、吸塵フードの奥へ吸引されてしまうのである。かといって、吸引力を小さくすると、切粉はカッターの刃に付着したまま除去されず、カッターの磨耗を早めることとなる。

【0008】

すなわち、従来技術では、カッターに付着した切粉を十分に取り除きながら、かつ切削油を加工点に命中させるという2つの命題を両立させることが困難であった。特に、切削抵抗が高く、カッターの刃に凝着しやすい、いわゆる難削材においては、刃先の磨耗が著しいので、切削油の供給が不充分だとカッターの交換頻度が高くなり、作業性の低下を余儀なくされるという問題があった。

【0009】

このような問題に対して、従来行われてきた対処方法は、大量の切削油を正に瀧のように流し込むことであった。切削による刃先の磨耗は、加工熱と被加工材の凝着による影響が大きいが、これらを効果的に抑制するには、上述したように加工点に切削油を的確に命中させることが必要である。これにより、刃先が被加工材に接触するときの摩擦熱を抑制することができ、切削中は加工熱が切削油を介して刃先に伝わるため、刃先にかかる熱量そのものを抑制することができる。

【0010】

従来技術では、このような切削態様が得られないために、カッターが切削中に受けた熱を除去するために、大量の切削油を浴びせて冷却する方法がとられていたのである。このように、大量の切削油を使用すると、費用がかさむだけでなく、以下の問題が新たに発生する。前述したように、発生した切粉は、溶解原料として再利用するが、切削油が大量に付着したままでは、溶解原料としては使用できない。すなわち、濡れた切粉を溶解すると水蒸気爆発を起こすのは自明である。生乾きの状態では、炉材を痛めることになる。そこで、乾燥して使用することとなるが、大気乾燥する場合は、大量の場所と時間を必要とする。それを確保できない場合は、専用の熱風乾燥機を必要とする。

【0011】

また、水分は完全に取り除けても、切削油中に通常含まれるS分は、相当量付着したまま残存するので、それを溶解原料として使用すると、S分の高いインゴットができてしまう。例えば、銅合金はコネクタやリードフレームなどの用途に用いられるが、Sは、銅合金をそのような用途に使用する場合の特性上の性質を著しく害する元素である。よって、切粉を溶解原料として使用することを考慮すると、切削油はあまり使用しない方が望ましいのである。

【0012】

一方、穿孔などの一部の切削加工において、環境面での対応から、切削油の使用を極力抑えたMQL(Minimum Quantity Lubricant)加工が、近年広まってきたが、上述してきたような事情から、金属の厚板の切削加工において、MQL加工は困難とされてきたのである。

【0013】

そこで、本発明は上記問題点を解決する面削装置を提供することを課題とする。具体的には、カッターに付着した切粉を十分に取り除きながら、切削油を加工点に的確に命中させることのできる面削装置を提供することを課題とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明者は、切粉を吸引する気流の流れと、切削油を噴霧する気流の流れを分離する必要があると考えた。このような観点から、カッタースタンドの基本構造を見直した結果、切粉を吸引するフードは、カッターの周囲を完全に覆う構造とするのではなく、切削油の噴霧口がある切り込み側に開放部を設けることが有効であることを見出した。すなわち、カッターがフードから外部に露出している開放部は、フードからの吸引力が従来の構造より小さくなるため、その開放部において加工点に向けて発射された切削油は、加工点に達する前にその軌道を大きく変えることなく、的確に加工点に命中するようになる。

【0015】

以上の知見を基礎として完成した本発明は一側面において、走行する長尺の金属板を連続的に面削するための面削装置であって、

金属板を面削するための複数の切削刃を表面に有し、金属板の幅方向に平行な中心軸をもつ円柱状のスラブカッターと、

該スラブカッターを回転させるための駆動手段と、

前記金属板を挟んで該スラブカッターと対向するバックアップロールと、

前記スラブカッターの上流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の入側ガイドローラと、

該入側ガイドローラを支持する入側ガイドと、

前記スラブカッターの下流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の出側ガイドローラと、

該出側ガイドローラを支持する出側ガイドと、

面削がアッパーカットの場合は前記出側ガイドに、面削がダウンカットの場合は前記入側ガイドに設けられ、前記スラブカッターと前記金属板の接触部に切削油を噴霧するための切削油噴霧口と、

前記スラブカッターを包囲し、面削時に発生する切粉を吸引するための吸塵フードとを備え、

該吸塵フードは、前記出側ガイド及び前記入側ガイドのうち、切削油噴霧口が設けられた方との間に開放部があり、切削油噴霧口が設けられていない方とは閉鎖的に連結している面削装置である。

【0016】

本発明に係る面削装置は一実施態様において、吸塵フード内へ吸引される気流を減少するように、前記吸塵フードの開放部側の下端が前記スラブカッターに近接している。

【0017】

本発明に係る面削装置は別の一実施態様において、前記吸塵フードの開放部側の下端が前記スラブカッターの中心軸よりも上方にある。

【0018】

本発明に係る面削装置は更に別の一実施態様において、前記吸塵フードの開放部側の内壁又は下端に、前記スラブカッターと近接又は当接するように延設された気流遮断部材を有する。

【0019】

本発明に係る面削装置は更に別の一実施態様において、前記切削油噴霧口が設けられている方のガイドが、前記スラブカッターの中心軸に向かって切削油を噴霧するための別の切削油噴霧口を更に備える。

【発明の効果】

【0020】

本発明によれば、切粉を吸引する気流の流れと切削油を噴霧する気流の流れが分離されるため、カッターに付着した切粉を十分に取り除きながら、切削油を加工点に的確に命中させることが可能となる。その結果、カッター磨耗が抑制され、カッターの長寿命化が図られる。また、良好な表面品質を得ながら、切削油の使用量を低減することが可能となる。更には、MQL加工の適用も可能となる。

【図面の簡単な説明】

【0021】

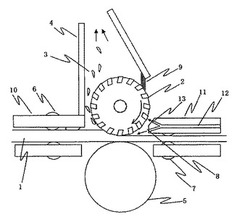

【図1】本発明に係る面削装置の一実施形態を示す側面図である。

【図2】従来の面削装置を示す側面図である。

【図3】金属板の面削工程の概略手順を示す図である。

【発明を実施するための形態】

【0022】

図1を参照しながら本発明の好適な実施形態について説明する。図1は、所定速度で紙面の左側から右側へ連続的に走行する長尺の金属板1の上面を本発明に係る面削装置で面削する様子を模式化した側面図である。走行してきた金属板1は上下に対になって配置された入側ガイドローラ6を通過した後、スラブカッター2とバックアップロール5の間を通過する際に上面の面削を受ける。面削を受けた金属板は出側ガイドローラ7を通過し、次工程へ送られる。面削時に発生した切粉は吸塵フード4の上方に連結された吸塵ダクト(図示せず)へと送られる。出側ガイド11には切削油噴霧口8が設けられており、そこから切削油が噴霧される機構となっている。

【0023】

金属板1の材質には特に制限はないが、銅、銅合金、高ニッケル合金、アルミニウム合金などが挙げられる。典型的な例では、金属板1は熱間圧延後の銅又は銅合金の厚板である。面削される金属板の厚みや幅も特に制限はないが、銅合金の熱間圧延板の場合、厚みは5〜20mm程度、幅は500〜1000mmであるのが一般的である。

【0024】

所定の速度で走行してきた金属板1は上下に対になって配置された入側ガイドローラ6に挟まれながら、その間を通過する。入側ガイドローラ6はパスラインを調整する役割を果たす。入側ガイドローラ6は金属板の幅方向に伸びたシャフト(図示せず)を介して入側ガイド10に回転自在に支持され、金属板1の走行に伴って回転する円柱状の部材である。1本のシャフトに支持された入側ガイドローラ6は、短軸の円柱状にして一定間隔でシャフトの軸に沿って複数本配置するようにすることができ、金属板1の幅全体に伸びた長軸の円柱状にして1本配置することもできる。入側ガイドローラ6の材質は限定的ではないがメンテナンスとコストの観点から一般にはオーステナイト系のステンレスであり、入側ガイドの材質は限定的ではないが剛性の観点から一般にはダイス鋼である。

【0025】

金属板1は入側ガイドローラ6を超えた後、隣接するスラブカッター2とバックアップロール5の間を通過する。金属板1の上面はこの間にスラブカッター2によって面削される。スラブカッター2は複数の切削刃を表面に有し、金属板1の幅方向に平行な中心軸をもつ円柱状である。スラブカッター2はカッタースタンド(図示せず)によって支持され、モーター等の駆動手段(図示せず)によって所定の回転数で回転させることで、走行してくる金属板1を連続的に面削することができる。スラブカッター2の回転方向は特に制限はなく、切削刃を金属板1の走行方向に逆らって回転させるとアッパーカットになり、切削刃を金属板の走行方向に回転させるとダウンカットになる。ただし、ダウンカットの場合は、金属板が必要以上に速く走行しないようフィードローラに適度なブレーキ機構が必要であり、切削時に発生した切粉3が出側ガイド11と金属板1の間に詰まりやすくなるので、アッパーカットの方が好まれる。図1は、アッパーカットによって面削する場合を示している。

【0026】

スラブカッター2の表面に取り付けられる複数の切削刃は切削効率と表面品質の観点から一般には螺旋状にスラブカッター2の表面全体に固定される。切削刃の配列の具体例は、例えば特開平7−276126号公報に記載されており、その全内容を本明細書に援用する。切削刃は当業者に知られた公知の任意の材料を使用すればよいが、切削性能及び耐久性の観点からタングステンカーバイドを主成分とする超硬刃を使用するのが一般的である。

【0027】

スラブカッター2の下流には切削後のパスラインを安定させるための出側ガイド11が隣接しており、出側ガイド11はスラブカッター2と金属板1の接触部(加工点)に切削油を噴霧するための切削油噴霧口8を有している。切削油噴霧口8は切削油供給路12を介して切削油供給源(図示せず)に連結されている。切削油噴霧口8は加工点に向けられており、加工点に切削油が正確に届くように充分な圧力で噴出される。切削油噴霧口8は典型的には金属板1の幅方向に亘って複数個並列される。切削油噴霧口8は吸塵ダクトからの吸引力の影響を受けないようにするために、できるだけ加工点近くに設置されるのが好ましい。例えば、切削油噴霧口8はスラブカッター2の中心軸よりも下方に設置されるのが好ましく、スラブカッターの下端から中心軸までの高さの半分よりも下方に設置されるのがより好ましい。

【0028】

切削油噴霧口は加工点に向けた一方向でも構わないが、スラブカッター2の中心軸に向かって切削油を噴霧するための別の切削油噴霧口13を更に備えることもできる。これにより、吸塵ダクト方向への気流とともにスラブカッター2の回転に伴い発生する円周方向の気流の影響を弱められ、切削油噴霧口8から噴出した切削油は、該気流の影響を受けにくくなり、より的確に加工点へ届くようになる。図1では、切削油供給路12を分岐させることで、2方向への噴霧を可能としている。なお、ダウンカットの場合は切削油噴霧口8は入側ガイドに設けられる。

【0029】

また、出側ガイド11は出側ガイドロール7を支持しており、面削を終えて走行してきた金属板1は上下に対になって配置された出側ガイドローラ7に挟まれながら、その間を通過する。出側ガイドローラ6は切削後のパスライン調整の役割を果たす。出側ガイドローラ7の材質、形状及び配列は入側ガイドローラ6と同様である。

【0030】

面削時には多量の切粉3が連続的に発生する。平滑な仕上げ面を得るためには、充分な吸引力によってこれを速やかに除去することが必要である。これを実現するため、スラブカッター2は吸塵フード4で包囲されており、切粉3は吸塵フード4の上方に連結した吸塵ダクト(図示せず)を通って、遠心分離機や乾燥機等を経由して油分を取り除いたあと、プレス整形機により空間密度を高くし、最終的には、溶解原料用スクラップとなる。このとき、切粉3と共に吸引された切削油は、上述の遠心分離機を通過したあと、更にフィルターによって、汚泥状の細かい金属粉を除去し、これによって切削油の再利用が容易になる。切粉とともに吸引されなかった切削油は、ラインの下側にあるピットに一旦集められ、やはりフィルターにより細かい金属粉を除去し、クリーンタンクと呼ばれる再利用待ちの切削油が貯められたエリアに移送される。吸塵フード4の材質は限定的ではないがメンテナンスの観点から一般にはオーステナイト系のステンレスである。

【0031】

一方、吸塵フード4でスラブカッター2を完全に包囲すると、吸塵手段からの吸引力によって切削油噴霧口8から噴霧された切削油の軌道が吸塵ダクト方向へ逸れるため、加工点への切削油の的確な噴射が困難となる。そこで、本発明においては、切粉を吸引する気流の流れと切削油を噴霧する気流の流れが分離されるように、吸塵フード4は、前記出側ガイド及び前記入側ガイドのうち、切削油噴霧口が設けられた方との間に開放部が設けられており、切削油噴霧口が設けられていない方とは閉鎖的に連結される。図1においては、切削油噴霧口8は出側ガイド11に設けられているため、吸塵フード4は入側ガイド10とは閉鎖的に連結される一方で、出側ガイドとは連結していないか、連結していても部分的であることによって、出側ガイドとの間に開放部が設けられている。このため、吸塵手段からの吸引力は切粉が発生する側(図1ではスラブカッター2の上流側)よりも切削油噴霧口が設けられた側(図1ではスラブカッター2の下流側)側のほうが相対的に弱くなり、切削油噴霧口8から噴霧された切削油が直接吸塵ダクトへ吸い込まれにくくなる。

【0032】

切削油噴霧口8から噴霧された切削油が吸引ダクトへ吸引されるのをより効果的に防止するためには、吸塵フード4の開放部側の下端を可能な限り前記スラブカッター2に近接させるのがよい。これにより、外部から前記開放部を通って吸塵フード4内へ流れる気流が減少するので、切削油が吸引ダクトへ吸引されにくくなる。ただし、吸塵フード4の開放部側の下端がスラブカッター2に接触すると騒音や摩擦等が生じ、運転の障害になるため、避けるべきである。

【0033】

また、前記吸塵フード4の開放部側の下端を切削油噴霧口8からできるだけ離すことも有効である。これにより、切削油噴霧口8から噴霧された切削油が、外部から前記開放部を通って吸塵フード4内へ流れる気流から受ける影響を抑制することができる。好ましい実施形態では、前記吸塵フード4の開放部側の下端はスラブカッターの中心軸よりも上方にあり、より好ましい実施形態では、前記吸塵フード4の開放部側の下端はスラブカッター2の中心軸からスラブカッター2の上端までの高さの半分よりも上方にある。典型的な実施形態では、前記吸塵フード4の開放部側の下端はスラブカッター2の中心軸からスラブカッター2の上端までの間にある。

【0034】

別の好ましい実施形態においては、前記吸塵フード4の開放部側の内壁又は下端に、スラブカッター2と近接又は当接するように延設された気流遮断部材を設置する。これにより、切削油噴霧口8から噴霧された切削油が、外部から前記開放部を通って吸塵フード4内へ流れる気流から受ける影響を抑制することができる。気流遮断部材は、気流を効果的に遮断できる材質とするべきであり、金属、セラミック、プラスチック、カーボン等の硬質材料が有効であるが、分離できなかった切粉の引っ掛かり等により、カッター磨耗を助長する危険性があるので、気流に耐えうる程度の厚さをもったスポンジやゴムなどの軟質材料の方が好ましい。気流を遮断するという観点では、気流遮断部材はスラブカッター2と当接しているのが好ましい。スラブカッターと当接させる場合には、破損のおそれが生じないように、例えばナイロン、ポリプロピレン、ポリ塩化ビニル、PFA(テトラフルオロエチレン(TFE)とパーフルオロアルコキシエチレンとの共重合体)等の樹脂を材料としたシール用ブラシが好ましい。図1では、吸塵フードの開放部側4の下端近くの内壁にシール用ブラシ9がスラブカッター2と当接するように延設されている。ただし、あまり接圧を高くすると摩擦や騒音などの弊害が生じるため、注意すべきである。当然ながら、シール用ブラシ9は当接させずに近接させて使用することもできる。

【0035】

以上、図1を参照しながら金属板の上面を面削する場合の実施態様について説明してきたが、金属板の下面を面削する場合には本発明に係る面削装置を上下逆さにして使用すればよい。

【符号の説明】

【0036】

1 金属板

2 スラブカッター

3 切粉

4 吸塵フード

5 バックアップローラ

6 入側ガイドローラ

7 出側ガイドローラ

8 切削油噴霧口

9 シール用ブラシ

10 入側ガイド

11 出側ガイド

12 切削油供給路

13 切削油噴霧口

14 ミーリングカッター

15 フィードロール

【技術分野】

【0001】

本発明は、金属板の表面を連続的に切削する面削装置に関し、特に熱間圧延後の厚板の表面を連続的に切削する面削装置に関する。

【背景技術】

【0002】

条、板及び箔といった金属製品を製造する過程では、特に厚板の段階で、表面に生じている凹凸を平滑にするため、表面に形成された酸化スケールを除去するため、及び/又は表面の汚れを取り除いて清浄にするために、面削装置を用いることがしばしばある。例えば、伸銅品の製造工程では、インゴットを溶解鋳造した後、熱間圧延を行って10mm程度の厚さの長尺の厚板にする。このとき表面に形成された酸化スケールについては、酸洗するのではなく、連続ライン途中に設置された面削装置を用いて連続的に面削を行うことにより、平滑かつ清浄度の高い面を得たのち、次工程の冷間圧延等へと移行する。

【0003】

この面削工程では、図3に示すように、金属板1が矢印方向に連続的に送られてくると、まず、ミーリングカッター14で金属板の両サイドを削り、次に、スラブカッター2で、下面と上面を順に削るのが一般的である。スラブカッター2は金属板を支持するためのバックアップロール5と対になって設置される。スラブカッター2の前後には金属板を連続的に搬送するためのフィードロール15が設置される。面削時に発生する切粉は吸引するなどして集積し、溶解用の原料として再利用される。

【0004】

この工程は、連続ラインで行われるから、発生する切粉を速やかに取り除くことが重要である。発生した切粉が取り除かれず、カッターの周囲に付着した状態では、面削に支障をきたし、平滑な表面が得られない。カッターは回転しながら、走行してくる金属板を面削するのであるから、1回転ごとに切粉が完全に除去されることが理想である。そのため、このような厚板の面削工程では、スラブカッター2を吸塵フード4で包囲し、発生した切粉を吸引する仕組みをなっているのが一般的である(図2参照)。このような吸塵機構は特許文献1〜3にも記載されている。発生した切粉を充分に除去するため、フード内の吸引力は高いことが望まれる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−276125号公報

【特許文献2】特開平7−276126号公報

【特許文献3】特開平8−309610号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

また、面削の際、スラブカッターの刃先は熱を持つため、加工点に切削油を噴射することが一般に行われている。具体的には、スラブカッター2の切り込み側(アップカットの場合は出側(下流側)、ダウンカットの場合は入側(上流側))に、切削油の噴霧口8を配置し、加工点に向けて切削油が噴射される(図2参照)。

【0007】

しかしながら、従来の吸塵機構では、噴射された切削油は加工点にうまく命中させることが困難であった。前述したように、吸塵フード内では金属板に対して強い吸引力が働いているため、噴射された切削油の軌道がそれて、スラブカッターに僅かにかすりながら、吸塵フードの奥へ吸引されてしまうのである。かといって、吸引力を小さくすると、切粉はカッターの刃に付着したまま除去されず、カッターの磨耗を早めることとなる。

【0008】

すなわち、従来技術では、カッターに付着した切粉を十分に取り除きながら、かつ切削油を加工点に命中させるという2つの命題を両立させることが困難であった。特に、切削抵抗が高く、カッターの刃に凝着しやすい、いわゆる難削材においては、刃先の磨耗が著しいので、切削油の供給が不充分だとカッターの交換頻度が高くなり、作業性の低下を余儀なくされるという問題があった。

【0009】

このような問題に対して、従来行われてきた対処方法は、大量の切削油を正に瀧のように流し込むことであった。切削による刃先の磨耗は、加工熱と被加工材の凝着による影響が大きいが、これらを効果的に抑制するには、上述したように加工点に切削油を的確に命中させることが必要である。これにより、刃先が被加工材に接触するときの摩擦熱を抑制することができ、切削中は加工熱が切削油を介して刃先に伝わるため、刃先にかかる熱量そのものを抑制することができる。

【0010】

従来技術では、このような切削態様が得られないために、カッターが切削中に受けた熱を除去するために、大量の切削油を浴びせて冷却する方法がとられていたのである。このように、大量の切削油を使用すると、費用がかさむだけでなく、以下の問題が新たに発生する。前述したように、発生した切粉は、溶解原料として再利用するが、切削油が大量に付着したままでは、溶解原料としては使用できない。すなわち、濡れた切粉を溶解すると水蒸気爆発を起こすのは自明である。生乾きの状態では、炉材を痛めることになる。そこで、乾燥して使用することとなるが、大気乾燥する場合は、大量の場所と時間を必要とする。それを確保できない場合は、専用の熱風乾燥機を必要とする。

【0011】

また、水分は完全に取り除けても、切削油中に通常含まれるS分は、相当量付着したまま残存するので、それを溶解原料として使用すると、S分の高いインゴットができてしまう。例えば、銅合金はコネクタやリードフレームなどの用途に用いられるが、Sは、銅合金をそのような用途に使用する場合の特性上の性質を著しく害する元素である。よって、切粉を溶解原料として使用することを考慮すると、切削油はあまり使用しない方が望ましいのである。

【0012】

一方、穿孔などの一部の切削加工において、環境面での対応から、切削油の使用を極力抑えたMQL(Minimum Quantity Lubricant)加工が、近年広まってきたが、上述してきたような事情から、金属の厚板の切削加工において、MQL加工は困難とされてきたのである。

【0013】

そこで、本発明は上記問題点を解決する面削装置を提供することを課題とする。具体的には、カッターに付着した切粉を十分に取り除きながら、切削油を加工点に的確に命中させることのできる面削装置を提供することを課題とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明者は、切粉を吸引する気流の流れと、切削油を噴霧する気流の流れを分離する必要があると考えた。このような観点から、カッタースタンドの基本構造を見直した結果、切粉を吸引するフードは、カッターの周囲を完全に覆う構造とするのではなく、切削油の噴霧口がある切り込み側に開放部を設けることが有効であることを見出した。すなわち、カッターがフードから外部に露出している開放部は、フードからの吸引力が従来の構造より小さくなるため、その開放部において加工点に向けて発射された切削油は、加工点に達する前にその軌道を大きく変えることなく、的確に加工点に命中するようになる。

【0015】

以上の知見を基礎として完成した本発明は一側面において、走行する長尺の金属板を連続的に面削するための面削装置であって、

金属板を面削するための複数の切削刃を表面に有し、金属板の幅方向に平行な中心軸をもつ円柱状のスラブカッターと、

該スラブカッターを回転させるための駆動手段と、

前記金属板を挟んで該スラブカッターと対向するバックアップロールと、

前記スラブカッターの上流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の入側ガイドローラと、

該入側ガイドローラを支持する入側ガイドと、

前記スラブカッターの下流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の出側ガイドローラと、

該出側ガイドローラを支持する出側ガイドと、

面削がアッパーカットの場合は前記出側ガイドに、面削がダウンカットの場合は前記入側ガイドに設けられ、前記スラブカッターと前記金属板の接触部に切削油を噴霧するための切削油噴霧口と、

前記スラブカッターを包囲し、面削時に発生する切粉を吸引するための吸塵フードとを備え、

該吸塵フードは、前記出側ガイド及び前記入側ガイドのうち、切削油噴霧口が設けられた方との間に開放部があり、切削油噴霧口が設けられていない方とは閉鎖的に連結している面削装置である。

【0016】

本発明に係る面削装置は一実施態様において、吸塵フード内へ吸引される気流を減少するように、前記吸塵フードの開放部側の下端が前記スラブカッターに近接している。

【0017】

本発明に係る面削装置は別の一実施態様において、前記吸塵フードの開放部側の下端が前記スラブカッターの中心軸よりも上方にある。

【0018】

本発明に係る面削装置は更に別の一実施態様において、前記吸塵フードの開放部側の内壁又は下端に、前記スラブカッターと近接又は当接するように延設された気流遮断部材を有する。

【0019】

本発明に係る面削装置は更に別の一実施態様において、前記切削油噴霧口が設けられている方のガイドが、前記スラブカッターの中心軸に向かって切削油を噴霧するための別の切削油噴霧口を更に備える。

【発明の効果】

【0020】

本発明によれば、切粉を吸引する気流の流れと切削油を噴霧する気流の流れが分離されるため、カッターに付着した切粉を十分に取り除きながら、切削油を加工点に的確に命中させることが可能となる。その結果、カッター磨耗が抑制され、カッターの長寿命化が図られる。また、良好な表面品質を得ながら、切削油の使用量を低減することが可能となる。更には、MQL加工の適用も可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明に係る面削装置の一実施形態を示す側面図である。

【図2】従来の面削装置を示す側面図である。

【図3】金属板の面削工程の概略手順を示す図である。

【発明を実施するための形態】

【0022】

図1を参照しながら本発明の好適な実施形態について説明する。図1は、所定速度で紙面の左側から右側へ連続的に走行する長尺の金属板1の上面を本発明に係る面削装置で面削する様子を模式化した側面図である。走行してきた金属板1は上下に対になって配置された入側ガイドローラ6を通過した後、スラブカッター2とバックアップロール5の間を通過する際に上面の面削を受ける。面削を受けた金属板は出側ガイドローラ7を通過し、次工程へ送られる。面削時に発生した切粉は吸塵フード4の上方に連結された吸塵ダクト(図示せず)へと送られる。出側ガイド11には切削油噴霧口8が設けられており、そこから切削油が噴霧される機構となっている。

【0023】

金属板1の材質には特に制限はないが、銅、銅合金、高ニッケル合金、アルミニウム合金などが挙げられる。典型的な例では、金属板1は熱間圧延後の銅又は銅合金の厚板である。面削される金属板の厚みや幅も特に制限はないが、銅合金の熱間圧延板の場合、厚みは5〜20mm程度、幅は500〜1000mmであるのが一般的である。

【0024】

所定の速度で走行してきた金属板1は上下に対になって配置された入側ガイドローラ6に挟まれながら、その間を通過する。入側ガイドローラ6はパスラインを調整する役割を果たす。入側ガイドローラ6は金属板の幅方向に伸びたシャフト(図示せず)を介して入側ガイド10に回転自在に支持され、金属板1の走行に伴って回転する円柱状の部材である。1本のシャフトに支持された入側ガイドローラ6は、短軸の円柱状にして一定間隔でシャフトの軸に沿って複数本配置するようにすることができ、金属板1の幅全体に伸びた長軸の円柱状にして1本配置することもできる。入側ガイドローラ6の材質は限定的ではないがメンテナンスとコストの観点から一般にはオーステナイト系のステンレスであり、入側ガイドの材質は限定的ではないが剛性の観点から一般にはダイス鋼である。

【0025】

金属板1は入側ガイドローラ6を超えた後、隣接するスラブカッター2とバックアップロール5の間を通過する。金属板1の上面はこの間にスラブカッター2によって面削される。スラブカッター2は複数の切削刃を表面に有し、金属板1の幅方向に平行な中心軸をもつ円柱状である。スラブカッター2はカッタースタンド(図示せず)によって支持され、モーター等の駆動手段(図示せず)によって所定の回転数で回転させることで、走行してくる金属板1を連続的に面削することができる。スラブカッター2の回転方向は特に制限はなく、切削刃を金属板1の走行方向に逆らって回転させるとアッパーカットになり、切削刃を金属板の走行方向に回転させるとダウンカットになる。ただし、ダウンカットの場合は、金属板が必要以上に速く走行しないようフィードローラに適度なブレーキ機構が必要であり、切削時に発生した切粉3が出側ガイド11と金属板1の間に詰まりやすくなるので、アッパーカットの方が好まれる。図1は、アッパーカットによって面削する場合を示している。

【0026】

スラブカッター2の表面に取り付けられる複数の切削刃は切削効率と表面品質の観点から一般には螺旋状にスラブカッター2の表面全体に固定される。切削刃の配列の具体例は、例えば特開平7−276126号公報に記載されており、その全内容を本明細書に援用する。切削刃は当業者に知られた公知の任意の材料を使用すればよいが、切削性能及び耐久性の観点からタングステンカーバイドを主成分とする超硬刃を使用するのが一般的である。

【0027】

スラブカッター2の下流には切削後のパスラインを安定させるための出側ガイド11が隣接しており、出側ガイド11はスラブカッター2と金属板1の接触部(加工点)に切削油を噴霧するための切削油噴霧口8を有している。切削油噴霧口8は切削油供給路12を介して切削油供給源(図示せず)に連結されている。切削油噴霧口8は加工点に向けられており、加工点に切削油が正確に届くように充分な圧力で噴出される。切削油噴霧口8は典型的には金属板1の幅方向に亘って複数個並列される。切削油噴霧口8は吸塵ダクトからの吸引力の影響を受けないようにするために、できるだけ加工点近くに設置されるのが好ましい。例えば、切削油噴霧口8はスラブカッター2の中心軸よりも下方に設置されるのが好ましく、スラブカッターの下端から中心軸までの高さの半分よりも下方に設置されるのがより好ましい。

【0028】

切削油噴霧口は加工点に向けた一方向でも構わないが、スラブカッター2の中心軸に向かって切削油を噴霧するための別の切削油噴霧口13を更に備えることもできる。これにより、吸塵ダクト方向への気流とともにスラブカッター2の回転に伴い発生する円周方向の気流の影響を弱められ、切削油噴霧口8から噴出した切削油は、該気流の影響を受けにくくなり、より的確に加工点へ届くようになる。図1では、切削油供給路12を分岐させることで、2方向への噴霧を可能としている。なお、ダウンカットの場合は切削油噴霧口8は入側ガイドに設けられる。

【0029】

また、出側ガイド11は出側ガイドロール7を支持しており、面削を終えて走行してきた金属板1は上下に対になって配置された出側ガイドローラ7に挟まれながら、その間を通過する。出側ガイドローラ6は切削後のパスライン調整の役割を果たす。出側ガイドローラ7の材質、形状及び配列は入側ガイドローラ6と同様である。

【0030】

面削時には多量の切粉3が連続的に発生する。平滑な仕上げ面を得るためには、充分な吸引力によってこれを速やかに除去することが必要である。これを実現するため、スラブカッター2は吸塵フード4で包囲されており、切粉3は吸塵フード4の上方に連結した吸塵ダクト(図示せず)を通って、遠心分離機や乾燥機等を経由して油分を取り除いたあと、プレス整形機により空間密度を高くし、最終的には、溶解原料用スクラップとなる。このとき、切粉3と共に吸引された切削油は、上述の遠心分離機を通過したあと、更にフィルターによって、汚泥状の細かい金属粉を除去し、これによって切削油の再利用が容易になる。切粉とともに吸引されなかった切削油は、ラインの下側にあるピットに一旦集められ、やはりフィルターにより細かい金属粉を除去し、クリーンタンクと呼ばれる再利用待ちの切削油が貯められたエリアに移送される。吸塵フード4の材質は限定的ではないがメンテナンスの観点から一般にはオーステナイト系のステンレスである。

【0031】

一方、吸塵フード4でスラブカッター2を完全に包囲すると、吸塵手段からの吸引力によって切削油噴霧口8から噴霧された切削油の軌道が吸塵ダクト方向へ逸れるため、加工点への切削油の的確な噴射が困難となる。そこで、本発明においては、切粉を吸引する気流の流れと切削油を噴霧する気流の流れが分離されるように、吸塵フード4は、前記出側ガイド及び前記入側ガイドのうち、切削油噴霧口が設けられた方との間に開放部が設けられており、切削油噴霧口が設けられていない方とは閉鎖的に連結される。図1においては、切削油噴霧口8は出側ガイド11に設けられているため、吸塵フード4は入側ガイド10とは閉鎖的に連結される一方で、出側ガイドとは連結していないか、連結していても部分的であることによって、出側ガイドとの間に開放部が設けられている。このため、吸塵手段からの吸引力は切粉が発生する側(図1ではスラブカッター2の上流側)よりも切削油噴霧口が設けられた側(図1ではスラブカッター2の下流側)側のほうが相対的に弱くなり、切削油噴霧口8から噴霧された切削油が直接吸塵ダクトへ吸い込まれにくくなる。

【0032】

切削油噴霧口8から噴霧された切削油が吸引ダクトへ吸引されるのをより効果的に防止するためには、吸塵フード4の開放部側の下端を可能な限り前記スラブカッター2に近接させるのがよい。これにより、外部から前記開放部を通って吸塵フード4内へ流れる気流が減少するので、切削油が吸引ダクトへ吸引されにくくなる。ただし、吸塵フード4の開放部側の下端がスラブカッター2に接触すると騒音や摩擦等が生じ、運転の障害になるため、避けるべきである。

【0033】

また、前記吸塵フード4の開放部側の下端を切削油噴霧口8からできるだけ離すことも有効である。これにより、切削油噴霧口8から噴霧された切削油が、外部から前記開放部を通って吸塵フード4内へ流れる気流から受ける影響を抑制することができる。好ましい実施形態では、前記吸塵フード4の開放部側の下端はスラブカッターの中心軸よりも上方にあり、より好ましい実施形態では、前記吸塵フード4の開放部側の下端はスラブカッター2の中心軸からスラブカッター2の上端までの高さの半分よりも上方にある。典型的な実施形態では、前記吸塵フード4の開放部側の下端はスラブカッター2の中心軸からスラブカッター2の上端までの間にある。

【0034】

別の好ましい実施形態においては、前記吸塵フード4の開放部側の内壁又は下端に、スラブカッター2と近接又は当接するように延設された気流遮断部材を設置する。これにより、切削油噴霧口8から噴霧された切削油が、外部から前記開放部を通って吸塵フード4内へ流れる気流から受ける影響を抑制することができる。気流遮断部材は、気流を効果的に遮断できる材質とするべきであり、金属、セラミック、プラスチック、カーボン等の硬質材料が有効であるが、分離できなかった切粉の引っ掛かり等により、カッター磨耗を助長する危険性があるので、気流に耐えうる程度の厚さをもったスポンジやゴムなどの軟質材料の方が好ましい。気流を遮断するという観点では、気流遮断部材はスラブカッター2と当接しているのが好ましい。スラブカッターと当接させる場合には、破損のおそれが生じないように、例えばナイロン、ポリプロピレン、ポリ塩化ビニル、PFA(テトラフルオロエチレン(TFE)とパーフルオロアルコキシエチレンとの共重合体)等の樹脂を材料としたシール用ブラシが好ましい。図1では、吸塵フードの開放部側4の下端近くの内壁にシール用ブラシ9がスラブカッター2と当接するように延設されている。ただし、あまり接圧を高くすると摩擦や騒音などの弊害が生じるため、注意すべきである。当然ながら、シール用ブラシ9は当接させずに近接させて使用することもできる。

【0035】

以上、図1を参照しながら金属板の上面を面削する場合の実施態様について説明してきたが、金属板の下面を面削する場合には本発明に係る面削装置を上下逆さにして使用すればよい。

【符号の説明】

【0036】

1 金属板

2 スラブカッター

3 切粉

4 吸塵フード

5 バックアップローラ

6 入側ガイドローラ

7 出側ガイドローラ

8 切削油噴霧口

9 シール用ブラシ

10 入側ガイド

11 出側ガイド

12 切削油供給路

13 切削油噴霧口

14 ミーリングカッター

15 フィードロール

【特許請求の範囲】

【請求項1】

走行する長尺の金属板を連続的に面削するための面削装置であって、

金属板を面削するための複数の切削刃を表面に有し、金属板の幅方向に平行な中心軸をもつ円柱状のスラブカッターと、

該スラブカッターを回転させるための駆動手段と、

前記金属板を挟んで該スラブカッターと対向するバックアップロールと、

前記スラブカッターの上流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の入側ガイドローラと、

該入側ガイドローラを支持する入側ガイドと、

前記スラブカッターの下流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の出側ガイドローラと、

該出側ガイドローラを支持する出側ガイドと、

面削がアッパーカットの場合は前記出側ガイドに、面削がダウンカットの場合は前記入側ガイドに設けられ、前記スラブカッターと前記金属板の接触部に切削油を噴霧するための切削油噴霧口と、

前記スラブカッターを包囲し、面削時に発生する切粉を吸引するための吸塵フードとを備え、

該吸塵フードは、前記出側ガイド及び前記入側ガイドのうち、切削油噴霧口が設けられた方との間に開放部があり、切削油噴霧口が設けられていない方とは閉鎖的に連結している面削装置。

【請求項2】

吸塵フード内へ吸引される気流を減少するように、前記吸塵フードの開放部側の下端が前記スラブカッターに近接している請求項1記載の面削装置。

【請求項3】

前記吸塵フードの開放部側の下端が前記スラブカッターの中心軸よりも上方にある請求項1又は2記載の面削装置。

【請求項4】

前記吸塵フードの開放部側の内壁又は下端に、前記スラブカッターと近接又は当接するように延設された気流遮断部材を有する請求項1〜3何れか一項記載の面削装置。

【請求項5】

前記切削油噴霧口が設けられている方のガイドが、前記スラブカッターの中心軸に向かって切削油を噴霧するための別の切削油噴霧口を更に備える請求項1〜4何れか一項記載の面削装置。

【請求項1】

走行する長尺の金属板を連続的に面削するための面削装置であって、

金属板を面削するための複数の切削刃を表面に有し、金属板の幅方向に平行な中心軸をもつ円柱状のスラブカッターと、

該スラブカッターを回転させるための駆動手段と、

前記金属板を挟んで該スラブカッターと対向するバックアップロールと、

前記スラブカッターの上流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の入側ガイドローラと、

該入側ガイドローラを支持する入側ガイドと、

前記スラブカッターの下流側に隣接し、金属板を挟持するように対向して配置された少なくとも一対の出側ガイドローラと、

該出側ガイドローラを支持する出側ガイドと、

面削がアッパーカットの場合は前記出側ガイドに、面削がダウンカットの場合は前記入側ガイドに設けられ、前記スラブカッターと前記金属板の接触部に切削油を噴霧するための切削油噴霧口と、

前記スラブカッターを包囲し、面削時に発生する切粉を吸引するための吸塵フードとを備え、

該吸塵フードは、前記出側ガイド及び前記入側ガイドのうち、切削油噴霧口が設けられた方との間に開放部があり、切削油噴霧口が設けられていない方とは閉鎖的に連結している面削装置。

【請求項2】

吸塵フード内へ吸引される気流を減少するように、前記吸塵フードの開放部側の下端が前記スラブカッターに近接している請求項1記載の面削装置。

【請求項3】

前記吸塵フードの開放部側の下端が前記スラブカッターの中心軸よりも上方にある請求項1又は2記載の面削装置。

【請求項4】

前記吸塵フードの開放部側の内壁又は下端に、前記スラブカッターと近接又は当接するように延設された気流遮断部材を有する請求項1〜3何れか一項記載の面削装置。

【請求項5】

前記切削油噴霧口が設けられている方のガイドが、前記スラブカッターの中心軸に向かって切削油を噴霧するための別の切削油噴霧口を更に備える請求項1〜4何れか一項記載の面削装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−234486(P2010−234486A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85712(P2009−85712)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]