金属板積層熱可塑性プラスチックの分離装置及び分離方法

【課題】金属板積層熱可塑性プラスチックから金属板と熱可塑性プラスチックとを低コストかつ効率良く分離する。

【解決手段】金属板2と熱可塑性プラスチック3とが接着剤により接着積層された金属板積層熱可塑性プラスチック1を搬送するコンベア装置11と、コンベア装置11により搬送される金属板積層熱可塑性プラスチック1の金属板表面2aに向けて燃焼火炎29を放射するように配設されたガスバーナー21とを備え、コンベア装置11により金属板積層熱可塑性プラスチック1を搬送しながら、燃焼火炎29により金属板2を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、金属板2と熱可塑性プラスチック3とを連続して分離する。

【解決手段】金属板2と熱可塑性プラスチック3とが接着剤により接着積層された金属板積層熱可塑性プラスチック1を搬送するコンベア装置11と、コンベア装置11により搬送される金属板積層熱可塑性プラスチック1の金属板表面2aに向けて燃焼火炎29を放射するように配設されたガスバーナー21とを備え、コンベア装置11により金属板積層熱可塑性プラスチック1を搬送しながら、燃焼火炎29により金属板2を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、金属板2と熱可塑性プラスチック3とを連続して分離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板及び熱可塑性プラスチックの積層材から金属と熱可塑性プラスチックとを分離してリサイクルするための分離装置及び分離方法に関するものである。

【背景技術】

【0002】

金属板積層熱可塑性プラスチックの例として、住宅等に設けられる階段の昇降時における滑り止めのために用いられる、踏板上面前端部に貼設される滑り止め材(ステップ材)がある。すなわち、該滑り止め材は、表面材である板状の熱可塑性エラストマー又は塩化ビニル樹脂等の熱可塑性プラスチックと、前記表面材の寸法安定性の確保及び階段昇降時の応力集中による塑性変形の抑制並びに施工の簡略化等のために、前記表面材に添設される裏面材であるアルミニウム又はステンレス等からなる金属板とからなり、前記表面材と前記裏面材とは接着剤により接着されて積層される。

【0003】

このような金属板積層熱可塑性プラスチックの製造時における端材若しくは不良品又は施工時等における廃材には金属板が強固に接着されているため、熱可塑性プラスチックを回収して再利用しようとしても該熱可塑性プラスチックを分離することは容易ではなく、その上、前記滑り止め材等は長尺な形状で廃棄されるため、さらにリサイクルが困難となっている。また、粉砕して金属を分離することも、前記熱可塑性プラスチックと前記金属板とが強固に接着されていることから非常に困難なものであり、金属板積層熱可塑性プラスチックの再利用は殆ど試みられていないのが実情である。

【0004】

以上のとおり、前記金属板積層熱可塑性プラスチックから金属板及び熱可塑性プラスチックを分離して再利用することは殆どされておらず、埋立処理あるいは焼却処理されるのが常であった。しかしながら、埋立処理においては、埋立処理場のスペースの減少による処理費用の増大及び環境への影響等の問題が生じてきており、焼却処理においては、前記熱可塑性プラスチックとして塩化ビニル系樹脂が使用されている場合が多く、かつ、前記金属板としてアルミニウムが使用されている場合が多いため、焼却時に塩化水素ガスの発生やアルミニウムの炉体への溶融付着、酸化燃焼による燃焼温度上昇により焼却炉にトラブルを生じること、また、環境への影響等の問題が生じてきている。したがって、埋立処理及び焼却処理も制限される状況となっている。

【0005】

金属とプラスチックから構成される複合物をリサイクルする方法は種々提案されており、例えば、アルミニウム、鉄又は銅等からなる金属板が積層された廃棄プラスチックから金属成分とプラスチック成分とを分離するための方法として、プラズマディスプレイ装置を解体し、加熱装置内で加熱後にシャーシ付きパネルから取り出してプラズマディスプレイパネルとシャーシとに分離するもの(特許文献1参照)、廃プリント基板を基板加熱装置により加熱し、その後、機械的外力を加えて破砕して金属及び非金属を分離してリサイクルするもの(特許文献2参照)、被処理物を赤外線加熱、高周波による電磁誘導加熱又はロール加熱によって加熱した後に、被処理物の厚さより十分小さいロール間隙を通過させて圧縮変形応力を印加することによって、樹脂と金属薄板を解離せしめて構成部材別に分離回収するもの(特許文献3参照)、樹脂又はゴムと金属よりなる複合材料において、金属部分を誘導加熱によって加熱し、金属表面のガス化可能な樹脂又はゴムを部分的にガス化させ、金属表面から部分的にガス化させて分離した樹脂又はゴムを分離するもの(特許文献4参照)等がある。

【0006】

【特許文献1】特開2006−7020号公報

【特許文献2】特開平11−76980号公報

【特許文献3】特開2004−74663号公報

【特許文献4】特許第3663438号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の方法では、プラズマディスプレイ装置を加熱装置内で加熱後、該加熱装置から取り出して分離処理をするため、バッチ処理になることから極めて効率が悪く、人手によって分離するため手間がかかるという問題点がある。

【0008】

また、特許文献2の方法では、加熱処理と破砕処理が夫々バッチ処理であるため、温度低下が生じやすいこと等から分離が不十分になるという問題点がある。

【0009】

さらに、特許文献3の方法において、赤外線加熱では、プラスチック全体が加熱されるため、加熱が樹脂全体にまでおよび、過剰加熱による樹脂の分解に起因する分解異物が含まれやすくなるためプラスチックのリサイクルが困難になるという問題点があり、ロール加熱では、加熱が十分に行われず分離が不十分になるという問題点がある。

【0010】

さらにまた、特許文献3における高周波による電磁誘導加熱及び特許文献4の方法では、金属部分を誘導加熱するための特殊な誘導加熱装置が必要となるため、設備コスト及び保守コストが増大するという問題点がある。その上、非磁性体であるアルミニウム板を積層したプラスチックを分離するためには特別な設備が必要となるため、さらにコストが増大するという問題がある。

【0011】

本発明は、前記のような問題点を解決するためになされたものであり、金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックから、前記金属板と前記熱可塑性プラスチックとを低コストかつ効率良く分離するとともに、回収された熱可塑性プラスチック成分に付着した異物を分離し、良質な熱可塑性プラスチック粉砕物を回収してリサイクルすることを可能とする、金属板積層熱可塑性プラスチックの分離装置及び分離方法を得ることを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る金属板積層熱可塑性プラスチックの分離装置は、前記課題解決のために、金属板積層熱可塑性プラスチックを搬送するコンベア装置と、該コンベア装置により搬送される前記金属板積層熱可塑性プラスチックの金属板表面に向けて火炎又は熱風を放射するように配設された火炎放射装置又は熱風放射装置とを備え、前記コンベア装置により前記金属板積層熱可塑性プラスチックを搬送しながら、前記火炎又は熱風により前記金属板を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、前記金属板と前記熱可塑性プラスチックとを分離するものである。

【0013】

ここで、前記コンベア装置が、少なくとも一方が駆動される上下一対のロールからなり、該ロール間に挿入された前記金属板積層熱可塑性プラスチックを搬送するものであり、前記火炎放射装置又は熱風放射装置を前記一対のロールの下流側に配設してなると好ましい。

【0014】

また、前記火炎放射装置がガスバーナーであり、該ガスバーナーにおいて酸素ガスと燃料ガスとの混合ガスを燃焼すると好ましい。

【0015】

さらに、前記燃料ガスがプロパンガスであると好ましい。

【0016】

さらにまた、前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記プロパンガスと前記酸素ガスの流量及び混合比率を調整する調整手段を備えてなると好ましい。

【0017】

また、前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記燃焼火炎の大きさ及び前記コンベア装置の搬送速度を調整する調整手段を備えてなると好ましい。

【0018】

本発明に係る金属板積層熱可塑性プラスチックの分離方法は、前記課題解決のために、金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックを前記分離装置により分離する分離工程と、前記分離装置により分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕する粉砕工程と、前記衝撃式粉砕機により粉砕された粉砕物を風力分離機により分離する風力分離工程及び篩機により選別する篩選別工程の少なくともどちらかとからなるものである。

【0019】

ここで、前記粉砕工程で使用する衝撃式粉砕機が、粉砕物の大きさを規制するパンチングメタル又は格子の目開きが2mm以上25mm以下であるスクリーンを設置したスイングハンマクラッシャであると好ましい。

【0020】

また、前記金属板積層熱可塑性プラスチックを構成する金属板がアルミニウムであると好ましい。

【0021】

さらに、前記金属板積層熱可塑性プラスチックを構成する熱可塑性プラスチックが、塩化ビニル系樹脂であると好ましい。

【0022】

さらにまた、前記金属板積層熱可塑性プラスチックが階段の滑り止め材であると好ましい。

【発明の効果】

【0023】

本発明に係る金属板積層熱可塑性プラスチックの分離装置によれば、金属板積層熱可塑性プラスチックを搬送するコンベア装置と、該コンベア装置により搬送される前記金属板積層熱可塑性プラスチックの金属板表面に向けて火炎又は熱風を放射するように配設された火炎放射装置又は熱風放射装置とを備え、前記コンベア装置により前記金属板積層熱可塑性プラスチックを搬送しながら、前記火炎又は熱風により前記金属板を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、前記金属板と前記熱可塑性プラスチックとを分離するので、前記金属板積層熱可塑性プラスチックが長尺であっても連続的に分離処理を行うことができるため、該分離処理効率を向上させることができる。また、接着剤成分を溶融又は燃焼分解させることができるので、熱可塑性プラスチック成分中に混入する接着剤成分量を大幅に減少させることができるため、精度の良い熱可塑性プラスチック成分のリサイクルが可能となる。

【0024】

また、前記コンベア装置が、少なくとも一方が駆動される上下一対のロールからなり、該ロール間に挿入された前記金属板積層熱可塑性プラスチックを搬送するものであり、前記火炎放射装置又は熱風放射装置を前記一対のロールの下流側に配設してなると、前記効果に加えて、簡素な構成かつ比較的安価なコンベア装置により前記金属板積層熱可塑性プラスチックを搬送することができるため、前記分離装置のコスト低減化及び信頼性の向上を図ることができる。

【0025】

さらに、前記火炎放射装置がガスバーナーであり、該ガスバーナーにおいて酸素ガスと燃料ガスとの混合ガスを燃焼すると、前記効果に加えて、比較的簡素な構成で前記金属板を効率的に加熱することができるため、さらに、前記分離装置のコストが低減するとともに、前記分離処理効率が向上する。

【0026】

さらにまた、前記燃料ガスがプロパンガスであると、前記効果に加えて、経済的なプロパンガスを用いているため、さらに前記分離装置のコスト低減化を図ることができる。

【0027】

また、前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記プロパンガスと前記酸素ガスの流量及び混合比率を調整する調整手段、又は、前記燃焼火炎の大きさ及び前記コンベア装置の搬送速度を調整する調整手段を備えてなると、前記効果に加えて、被分離物の形状、金属板の大きさ、接着剤の種類等に合わせて前記燃焼火炎の長さ及び断面積並びに前記コンベア装置の搬送速度を調整して、前記金属板の加熱温度及び熱伝導により加熱されて溶融又は燃焼する前記接着剤の温度の最適化を図ることができるため、過剰な加熱による金属板の溶融又はプラスチック成分の燃焼等のトラブルを防止することができる。

【0028】

本発明に係る金属板積層熱可塑性プラスチックの分離方法によれば、金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックを前記分離装置により分離する分離工程と、前記分離装置により分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕する粉砕工程と、前記衝撃式粉砕機により粉砕された粉砕物を風力分離機により分離する風力分離工程及び篩機により選別する篩選別工程の少なくともどちらかとからなるので、前記金属板積層熱可塑性プラスチックから前記金属板と前記熱可塑性プラスチックとを分離するとともに、前記熱可塑性プラスチックに付着した前記接着剤や該接着剤の炭化物、ゴミ等の異物を効率良く、かつ、精度良く分離して、プラスチック粉砕物を回収することができるため、これらの異物を分離除去した熱可塑性プラスチックを押出し溶融装置により容易にペレット化することができ、これまで再利用が困難であった複合プラスチック廃棄物の再生が可能となる。

【0029】

また、前記粉砕工程で使用する衝撃式粉砕機が、粉砕物の大きさを規制するパンチングメタル又は格子の目開きが2mm以上25mm以下であるスクリーンを設置したスイングハンマクラッシャであると、前記効果に加えて、前記金属板積層熱可塑性プラスチックから分離した前記熱可塑性プラスチックが適度の衝撃力を与えて粉砕されるとともに、該熱可塑性プラスチックの表面に付着した接着剤や該接着剤の炭化物を剥離させる作用を併せ持つため、熱可塑性プラスチック粉砕物と前記接着剤や該接着剤の炭化物、ゴミ等の異物との分離効率をさらに向上させることができる。

【0030】

さらに、前記金属板積層熱可塑性プラスチックを構成する金属板がアルミニウムであると、前記効果に加えて、熱可塑性プラスチックと金属板との分離が行いやすくなるとともに、回収した金属の価値が高いため経済面における効果も大きくなる。

【0031】

さらにまた、前記金属板積層熱可塑性プラスチックを構成する熱可塑性プラスチックが、塩化ビニル系樹脂であると、前記効果に加えて、塩化ビニル系樹脂は燃焼性が低いため、前記火炎放射装置又は熱風放射装置により放射される火炎又は熱風により前記金属板の表面を加熱した際に前記熱可塑性プラスチックが燃焼するトラブルを防止しやすくなる。

【0032】

また、前記金属板積層熱可塑性プラスチックが階段の滑り止め材であると、前記効果に加えて、前記滑り止め材の金属板と熱可塑性プラスチックとを分離することにより、これまで再生利用が困難であった廃棄物の有効利用が可能となる。

【発明を実施するための最良の形態】

【0033】

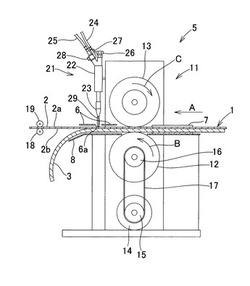

次に、本発明の実施の形態を添付図面に基づいて説明するが、本発明は、添付図面に示された形態に限定されず特許請求の範囲に記載の要件を満たす実施形態の全てを含むものである。図1は、本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離装置の構成例を示す概略図であり、分離装置5は、金属板積層熱可塑性プラスチック1をコンベア装置11により所定の搬送経路に沿って搬送しながら(搬送方向は図中矢印A参照)、金属板積層熱可塑性プラスチック1の金属板表面2aに対向するように搬送経路の所定位置に配設された火炎放射装置であるガスバーナー21により放射される燃焼火炎29により金属板2を加熱し、加熱された金属板2からの熱伝導により後述する接着剤4を加熱して溶融又は燃焼させることにより、金属板2と熱可塑性プラスチック3とを分離するものである。ここで、図1に示す構成では、燃焼火炎29の放射方向が金属板表面2aに直交するようにガスバーナー21を配置しているが、燃焼火炎29の放射方向はこのような方向に限定されるものではない。すなわち、ガスバーナー21から放射される燃焼火炎29により金属板表面2aを加熱することができればよいので、燃焼火炎29の放射方向を金属板表面2a対して傾けるようにガスバーナー21を配置してもよく、金属板表面2aに向けて燃焼火炎29が放射される構成であればよい。

【0034】

ここで、被処理対象物である金属板積層熱可塑性プラスチック1は、図2に示すように、例えば階段の踏板に貼設される長尺な滑り止め材(ステップ材)等であり、裏面材である金属板2と表面材である熱可塑性プラスチック3とが接着剤4により接着積層されたものである。このような滑り止め材においては、熱可塑性プラスチック3として塩化ビニル系樹脂が使用されたものが多く、その表面に凹凸を設けて滑り止め機能や意匠性を付与したものが知られている。また、該滑り止め材に使用される金属板2としては、アルミニウム板やステンレス板が挙げられ、軽量で、展性や寸法安定性に優れるという理由からアルミニウム板が多く使用されている。なお、本発明における金属板積層熱可塑性プラスチック1には、製造時に生じる端材若しくは不具合品又は施工時における廃棄品若しくはリニューアル時における使用済み廃棄品等も含まれる。

【0035】

金属板積層熱可塑性プラスチック1の熱可塑性プラスチック3としては、熱可塑性エラストマーを含む熱可塑性樹脂が使用できる。より具体的には、塩化ビニル系樹脂等の含ハロゲン系樹脂、ポリエチレン、ポリプロピレン、エチレン−酢ビ共重合体、エチレン−(メタ)アクリル酸エステル共重合体等のオレフィン系樹脂、ABS樹脂、アクリル系樹脂、ウレタン系樹脂、オレフィン系、スチレン系、アクリル系、ポリエステル系、ウレタン系等の熱可塑性エラストマー及び合成ゴムから選ばれた1種又は2種以上を混合してなる合成樹脂を挙げることができる。また、これらの樹脂に、必要に応じて、可塑剤、安定剤、難燃剤、充填材、酸化防止剤、紫外線吸収剤、光安定剤、発泡剤、着色剤、加工助剤、滑剤、抗菌剤、防黴剤、意匠付与剤等の添加剤を使用したものであっても良い。中でも塩化ビニル系樹脂が積層された金属板積層熱可塑性プラスチック1においては、金属板積層熱可塑性プラスチック1を形成する接着剤4と金属板2及びプラスチック3に付着した異物を精度良く分離すれば、回収されるプラスチック3は、塩化ビニル系樹脂であるため、加工性が高く、リサイクルも容易である。

【0036】

また、金属板積層熱可塑性プラスチック1の金属板2としては、アルミニウム、鉄、ステンレス又は銅等からなる板材が使用でき、中でも、アルミニウムは、熱伝導率が高いこと、分離した金属としての価値が高いこと、及び、前記熱可塑性プラスチック3との分離性が良好であることから好ましいものである。さらに、金属板2の厚みは、0.1mm以上10mm以下であることが好ましく、さらには、0.3mm以上6mm以下の厚みであることが好ましい。金属板の厚みがこの範囲であれば、金属板2の加熱が速やかに行われるとともに、金属板2と熱可塑性プラスチック3との分離を良好に行うことができるためである。

【0037】

一方、接着剤4としては、スチレン−ブタジエンゴム、ニトリル−ブタジエンゴム、クロロプレンゴム等の合成ゴム、天然ゴム、エチレン−酢酸ビニル共重合体(EVA)、ポリアミド、ポリエステル、変性オレフィン系樹脂、熱可塑性エラストマー等からなるホットメルト接着剤、アクリル酸エステル−スチレン共重合体、塩化ビニル−アクリル酸エステル共重合体、エチレン−酢酸ビニル(EVA)−アクリル酸エステル共重合体等からなる変性アクリル系樹脂、ポリ酢酸ビニル、ポリビニルアルコール、カルボン酸変性ポリオレフィン系樹脂、アルコール変性ポリオレフィン系樹脂、ポリエーテル系樹脂、アルキレングリコール系樹脂又はポリアルキレングリコール成分を含む共重合体、シリコン系樹脂、ウレタン系樹脂、エポキシ系接着剤等が例示され、中でも、エチレン−酢酸ビニル共重合体、変性オレフィン系樹脂、変性アクリル系樹脂の熱可塑性樹脂からなる接着剤は、通常、150℃から200℃の範囲で溶融するため、金属板2と熱可塑性プラスチック3の分離性が良好となるため好ましいものである。

【0038】

図1に示すように、コンベア装置11は、例えば上下一対のロール12,13の少なくとも一方を回転させ、該ロール12,13間に金属板2が上側となる状態で挿入された金属板積層熱可塑性プラスチック1を所定の搬送経路に沿って、ロール12,13による摩擦駆動(ロール12,13の回転方向は図中矢印B,C参照)により搬送するものである(搬送方向は図中矢印A参照)。コンベア装置11を構成する電動モーター又は電動モーター及び減速機とからなる回転駆動装置14の出力軸にはプーリー15が固定され、ロール12の回転軸にはプーリー16が固定され、該プーリー15,16間にはベルト17が張架される。したがって、前記電動モーターを駆動すれば、ロール12を所定方向に回転させることができ(図中矢印B参照)、該ロール12の回転力を図示しない歯車等により伝達してロール13をロール12と逆方向に回転させることができる(図中矢印C参照)。なお、ロール13を回転駆動せずに、ロール13をアイドラーとしてロール12方向に弾性付勢する構成としてもよい。なお、コンベア装置11の構成は、このようなロール12,13を用いたコンベア装置に限定されるものではなく、他の構成のローラーコンベア又はベルトコンベア等のコンベア装置を用いることもできる。

【0039】

ロール12,13の上流側には、搬送方向(図中矢印A参照)から見て略コ字状に上方に開放する、例えば鋼製のガイド7が設けられており、該ガイド7上に金属板積層熱可塑性プラスチック1を載置した状態では搬送方向に向かって左右方向の移動が規制されるため、ロール12,13への金属板積層熱可塑性プラスチック1の投入を安定かつ確実に行うことができる。また、後述する火炎放射装置により加熱されて熱可塑性プラスチック3が分離した金属板2は、誘導ロール18,19により引き取られて回収される。

【0040】

火炎放射装置であるガスバーナー21は、ロール12,13の下流側の所定位置に金属板積層熱可塑性プラスチック1の金属板2の表面2aに対向するように配設されており、すなわちガスバーナー21のトーチ22の先端に取り付けられた火口23が下方に向けられており、酸素ガス配管24から流入した酸素ガスと燃料ガス配管25から流入した燃料ガスとの混合ガスを燃焼させて火口23から下方に放射される燃焼火炎29が、金属板2の表面2aに接触するように構成される。したがって、ロール12,13を通過した金属板積層熱可塑性プラスチック1の金属板2はガスバーナー21により加熱され、加熱された金属板2からの熱伝導により接着剤4(図2参照)が加熱されて溶融又は燃焼するため、金属板積層熱可塑性プラスチック1をコンベア装置11により搬送しながら、金属板2と熱可塑性プラスチック3とを連続して分離することができる。

【0041】

なお、火口23から下方に放射される燃焼火炎29は、搬送される金属板積層熱可塑性プラスチック1の上側に設けられた、例えば鋼製の誘導板6の開口6aを通して金属板積層熱可塑性プラスチック1の金属板2に放射され、該燃焼火炎29が熱可塑性プラスチック3に直接当たらないように、誘導板6の形状を、金属板積層熱可塑性プラスチック1の搬送方向に向かって左右両端をガイドするような形状とすることが好ましい。

【0042】

火炎放射装置であるガスバーナー21としては、鉄等の金属の切断又は溶接に用いられるガス切断機又はガス溶接機を用いることが好ましい。通常、これらガス切断機やガス溶接機には、トーチ22の先端に火口(ノズル)23が取り付けられ、アセチレンガスやプロパンガス等の燃料ガスと酸素ガスとを混合したガスを燃焼させるものである。その際の、燃焼火炎29の先端温度は、文献等で、それぞれ、最高約3200℃、約2800℃との記載もあるが、本発明においては、燃焼火炎29の先端温度が1000℃以上2500℃以下となるように、ガス混合比、ガス流量及び火口23を選定することが好ましい。さらに、燃焼火炎29の先端温度が1500℃以上2000℃以下となるように調整すると、金属板2の溶融によるトラブルが防止できるとともに、効率良く金属板2と熱可塑性プラスチック3との分離を行うことができる。

【0043】

酸素ガスと燃料ガスの圧力は、図示しないガスボンベに設置された減圧弁にて調整されて使用され、例えば、酸素ガスの圧力を0.1MPa以上0.9MPa以下、燃料ガスの圧力を0.01MPa以上0.15MPa以下とすることが好ましく、ガス流量はバルブ26,27,28により調整される。また、標準的に使用されるガス流量として、例えば酸素ガスのガス流量を20Nm3/h(0.5MPa)とし、燃料ガスのガス流量を6Nm3/h(0.05MPa)とする条件が挙げられる。

【0044】

また、燃料ガスとしては、メタンガス、エタンガス、プロパンガス、ブタンガス、アセチレンガス、都市ガス等が挙げられる。これらの燃料ガスの中でも、プロパンガスを燃料ガスとして用いると、経済的に有利であると同時に、燃焼火炎29の断面積が大きいため、加熱面積を大きくすることができ、金属板2の搬送方向に直交する水平方向に幅広く、より均一な加熱を行いやすいため好ましい。また、燃焼助燃ガスとして酸素ガスを使用すると、燃焼火炎29の長さが長く、均一な火炎としやすいため、金属板積層熱可塑性プラスチック1の上側のより高い位置から加熱することが可能となる。

【0045】

ガスバーナー21は、ロール12,13の下流側に、金属板2が上側となる状態で金属板積層熱可塑性プラスチック1が搬送される場合には該金属板積層熱可塑性プラスチック1の上方に、金属板2が下側となる状態で金属板積層熱可塑性プラスチック1が搬送される場合には該金属板積層熱可塑性プラスチック1の下方に、金属板2の表面2aに対向するように配設されるが、いずれにおいても、ガスバーナー21の火口23から放射される燃焼火炎29が、金属板積層熱可塑性プラスチック1の金属板2の表面2aに接触するようにして金属板2を加熱することができるように配設される。

【0046】

ここで、図1のように、金属板2が上側となる状態で金属板積層熱可塑性プラスチック1が搬送され、ガスバーナー21が金属板積層熱可塑性プラスチック1の上方に配設される構成は、金属板2の表面2aの温度測定や燃焼火炎29の大きさの調整が行いやすくなるとともに、金属板2の裏面2bから分離した熱可塑性プラスチック3が、その自重により傾斜板8に沿って金属板2に対して垂れ下がり、金属板2と熱可塑性プラスチック3とを分離して回収することが容易となるため、より好ましい構成である。

【0047】

ガスバーナー21は、前述のとおり、トーチ22の先端に火口23を取り付けたものであり、該火口23の形状としては、ガス流出口が1つ、又は、同心円状に多数の噴出口を有するもの、あるいは、火口23中央のガス流出口の周りに同心円状に多数の噴出口を有するもの等が知られているが、ガス流出口が1つの火口23に対して、多数の噴出口を有する火口23は、ガス流量が多くなり、燃焼火炎29の断面積を大きくすることが可能となる。

【0048】

また、ガスバーナー21により金属板積層熱可塑性プラスチック1の金属板2を加熱する際に、燃焼火炎29の断面積直径は、0.5cm以上5cm以下とし、金属板2の表面2aの温度が300℃以上600℃以下となるように、燃焼火炎29の大きさと金属板積層熱可塑性プラスチック1を搬送するコンベア装置11の搬送速度を調整することが好ましい。さらに、金属板2の表面2aの温度が、320℃以上500℃以下となるように調整すると、金属板2と熱可塑性プラスチック3との分離が良好で、かつ、金属板2の溶融や熱可塑性プラスチック3の燃焼によるトラブルを防止できるためより好ましい。このようにして金属板2を加熱すると、金属板2の裏面2bの温度が例えば250℃以上450℃以下程度となり、接着剤4が溶融又は熱分解後ガス化して燃焼するため、熱可塑性プラスチック3が金属板2から剥離することとなる。

【0049】

ここで、金属板2の表面2aと裏面2bの温度は放射温度計により測定することができ、例えば、金属板2から30cm離反した位置に、鉛直から上流側へ45度傾けてレーザーマーカーを配置し、燃焼火炎29の金属板2への接触部から2cm下流側の位置を測定すればよい。

【0050】

前記燃焼火炎29の大きさの調整は、例えば、ガス流量とその圧力をバルブ26,27,28等により変更することにより行うことができる。また、前記コンベア装置11の搬送速度の調整は、回転駆動装置14の減速機の減速比の変更若しくはプーリー15,16の直径の変更又は回転駆動装置14の電動モーターの回転数を制御するインバーター等により行うことができるが、コンベア装置11の搬送速度は、1m/min以上20m/min以下が好ましい。さらに、燃焼火炎29による金属板2の加熱温度を調整して金属板2と熱可塑性プラスチック3との分離性を向上するため、3m/min以上15m/min以下とすることがより好ましい。

【0051】

また、図3に示すように、搬送方向Aに対して、ガスバーナー21を複数個並設して加熱することにより、金属板積層熱可塑性プラスチック1の搬送速度を、ガスバーナー21を1個設置した場合よりも速くすることができるため、分離効率を向上することができる。なお、生成する燃焼排ガスは、ガスバーナー21の略上部に吸引フードを設けるか、あるいは、燃焼加熱部を筐体として吸引回収し、2次燃焼及び中和処理する方法により無害化処理できるように構成することが好ましい。

【0052】

分離装置5を構成する火炎放射装置であるガスバーナー21の個数は、金属板積層熱可塑性プラスチック1の金属板2の幅に合わせて設置することが好ましく、ガスバーナー21は、金属板2の幅が2cm以上10cm以下に1個の割合で設置することが好ましい。さらに、3cm以上8cm以下に1個の割合で設置すると、金属板2と熱可塑性プラスチック3との分離が良好に行えるためより好ましい。すなわち、金属板積層熱可塑性プラスチック1の幅が10cm以上の場合は、ガスバーナー21の所要数を並列して設置するか、あるいは、金属板積層熱可塑性プラスチック1の金属板2の幅が2cm以上10cm以下となるように、予め、切断して処理すると良好に分離することができる。

【0053】

以上の説明においては、金属板積層熱可塑性プラスチック1の金属板2の表面2aの加熱を火炎放射装置であるガスバーナー21により行う場合について説明したが、金属板2の表面2aの加熱を熱風を放射する熱風放射装置により行うこともできる。例えば、熱風放射装置としては、スポットヒーター等の熱風を発生されるヒーターがある。しかし、金属板2の表面2aの加熱を均一にかつ効率的に行い、分離装置5の処理効率を向上させるためには、火炎放射装置を用いる構成の方が好ましい。

【0054】

図4は、本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離方法を示すフロー図であり、前記金属板積層熱可塑性プラスチック1の分離装置5により金属板積層熱可塑性プラスチック1を構成する金属板2とプラスチック3とを分離する分離工程、分離工程において分離された熱可塑性プラスチック3を後述する衝撃式粉砕機により粉砕して粉砕物とする粉砕工程、粉砕物に付着した異物を、後述する風力分離機により風力分離する風力分離工程及び/又は後述する篩機で篩選別する篩選別工程からなり、これらの工程により、金属板2、接着剤4及び異物が効率的に分離除去されたプラスチック粉砕物が回収されることとなる。

【0055】

図5は、本発明における金属板積層熱可塑性プラスチックの分離方法において、金属板積層熱可塑性プラスチック1から金属板2が分離された熱可塑性プラスチック3を、衝撃式粉砕機により粉砕して粉砕物とした後に、引き続き、風力分離機で風力分離し、さらに篩機で篩選別する構成を示す概略図である。

【0056】

衝撃式粉砕機としては、適度の衝撃力を熱可塑性プラスチック3に与え、熱可塑性プラスチック3の表面に付着した接着剤4、該接着剤4の炭化物又はゴミ等からなる異物を熱可塑性プラスチック3と十分に剥離するため、衝撃式粉砕機の一種であるスイングハンマクラッシャ31を用いることが好ましい。スイングハンマクラッシャ31は、通常、スクリーン33が設置され、回転ハンマからなる回転刃34を高速で回転させて被処理物を粉砕するものであり、被処理物に与える衝撃頻度が高い点に特徴があり、その回転数が1000rpm以上1800rpm以下である場合に粉砕効率が高く、望ましい態様である。

【0057】

前記熱可塑性プラスチック3の表面に接着剤4、該接着剤4の炭化物又はゴミ等からなる異物が付着したものを粉砕して粉砕物9とする場合、該粉砕物9の粒径が2mm以上25mm以下、好ましくは、3mm以上15mm以下に成るようにスイングハンマクラッシャ31で粉砕することが好ましい。粉砕物9の大きさは、粉砕物9の大きさを規制するためのパンチングメタルあるいは格子の目開きを有するスクリーン33をスイングハンマクラッシャ31に設置して粉砕することにより達成される。この範囲の目開きのスクリーン33を用いると効率良く粉砕でき、引き続き行う風力分離工程及び/又は篩選別工程において、良好に接着剤4、該接着剤4の炭化物又はゴミ等からなる異物10a,10bが分離されたプラスチック粉砕物9bを回収して再資源化できるためである。

【0058】

また、粉砕物9の粒径が25mm以下になるように選択すると、熱可塑性プラスチック3と異物との剥離性が損なわれることなく、プラスチック成分の分離精度の低下を抑制できるため好ましい。さらに、粉砕物9の粒径を3mm以上15mm以下となるように選択すると、熱可塑性プラスチック3を効率良く粉砕でき、熱可塑性プラスチック3の表面に付着した異物が該プラスチック成分から十分に剥離されるためより好ましい。なお、スクリーン33としてパンチングメタルを使用する場合、各開口の形状は、円形が最も一般的であるが、特に限定は無く、楕円形、矩形、その他どのような形でも良い。

【0059】

金属板2が分離された熱可塑性プラスチック3は、スイングハンマクラッシャ31の投入口32に投入され、スクリーン33の開口径より小さい大きさになるまで粉砕されて粉砕品受け槽35に集積し、これら粉砕物9はスイングハンマクラッシャ31の排出側側方下部に設けた吸引用エアダクト36に接続した送風機37で吸引され、輸送管38を通じて風力分離機としてのダスト分離装置41に移送され、紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aは、ダスト分離装置41の上部排出口から輸送管42を通って送風機43により吸引されて風力分離され、これら軽比重の異物10aの除去されたプラスチック粉砕物9aは粉砕物回収槽39に回収される。

【0060】

一方、送風機43により吸引された軽比重の異物10aは、遠心式集塵機であるサイクロンセパレーター44で空気と分離して回収袋45に回収されることとなる。ここで、ダスト分離装置41への粉砕物9の輸送は、送風機37により行われるが、この風量に対して送風機43によって真空吸引口46から排出される風量は、粉砕物9aと軽比重の紙やフィルム、繊維状のゴミ等からなる異物10aの分離が十分に行われるように、同等量又は、若干排出量を多く調整することが好ましい。

【0061】

風力分離工程には、公知の風力分離機を使用することができる。これらの風力分離機は、分級装置の機構を有する乾式の装置が応用されて使用されているものが大半であり、そのメカニズムにより、重力分級、慣性分級、遠心分級の3者に分類されている。重力分級としては、水平流型、垂直流型、ジグザグ型が、慣性分級としては、直線型、曲線型、ルーバー型が、遠心分級としては、サイクロン、ファントンゲレン、クラシクロン、ディスパーション、セパレータ、ミクロプレックスが、遠心分級機として回転羽付きの遠心分級機も挙げられる。

【0062】

風力分離機として重力分級装置の一種であるダスト分離装置41を使用すると、プラスチック粉砕物9中に含まれる紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aが連続的に、効率良く分離除去できるため好ましい。ダスト分離装置41は、自動車内装材等の廃棄物を粉砕することによってできる破砕チップと綿状ゴミとの混合物を分離することを目的として開発された風力分離機である。

【0063】

図6にダスト分離装置41の縦断面図を示し、その詳細を説明するが、ダスト分離装置41は、上部に真空吸引口46を下部に空気補給口47を設けた縦円筒形の分離塔50内に円形板56をその周囲に通気間隙57が存するように水平に支持した風力分離機の一種であり、該円形板56上の中心部に輸送管38によって前記スイングハンマクラッシャ31で粉砕したプラスチック粉砕物9を搬入し、該プラスチック粉砕物9を円形板56の周縁部から落下させるとともにプラスチック粉砕物9に含まれる紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aを空気補給口47から入って分離塔50内を上昇する空気流に乗せて舞い上がらせ、真空吸引口46から吸引して分離するように構成したものである。

【0064】

一方、輸送管38からダスト分離装置41に搬入した粉砕物9中の樹脂成分である粉砕物9aは重いため舞い上がることなく円形板56の周縁部から落下し、分離塔50の内壁面を滑り落ちて粉砕物回収槽39に落下回収される(図5参照)。このダスト分離装置41では、円形板56の支持具58を調整することで円形板56が上下動するため通気間隙57の大きさを調節することができるので、プラスチック粉砕物9の大きさや比重、あるいはプラスチック粉砕物9に含まれる紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aの性状に合わせて両者の分離が容易に行われ得るように最適な通気間隙57を設定することができる。即ち、この通気間隙57を適宜設定することによって該ダスト分離装置41中を上昇する気流の速度を簡単に調節できるので、粉砕物回収槽39に落下した樹脂粉砕物9aの状況を見ながら円形板56の高さを調節することによって常に好ましい分離状態を得ることができる。

【0065】

篩選別工程には、公知の篩機を使用することができる。篩選別工程で使用される篩機としては、円型振動篩、共振式振動篩、振動モーター式振動篩、電磁式振動篩、ジャイロシフター等の面内運動式振動篩からなる振動篩が挙げられるが、中でも、円型振動篩51や振動モーター式振動篩は作業性、分離性の点から好ましい。

【0066】

図5に示すように、風力分離工程で回収したプラスチック粉砕物9aを、送風機48と遠心式集塵機であるサイクロンセパレーター49を配管で接続して円型振動篩51に搬送し、篩メッシュ52上に滞留させると共に、振動バネ53を駆動して振動させて篩メッシュ52の下部に風力分離工程で分離できなかった砂や金属粉等からなる重比重の異物10bを通過させ、篩上のプラスチック粉砕物9bを粉砕物回収槽54に、篩メッシュ52を通過した重比重の異物10bを回収槽55に回収するように構成すると、良好にプラスチック粉砕物9a中の異物10bが分離される。

【0067】

一方、篩選別工程で振動モーター式振動篩等の縦振動のない水平旋回運動により篩メッシュ52を振動させて篩選別する円型振動篩51を使用した場合は、プラスチック粉砕物9a中の細長い粉砕物が立って篩を通過することを抑制することができ、プラスチック粉砕物9bの回収率を向上することもできる。また、前述したダスト分離装置41の空気補給口47下方に、水平旋回運動で振動する振動篩を設置し、被処理物を水平方向に移動しつつ、篩メッシュ52上でプラスチック粉砕物9aを処理し、篩下に通過したプラスチック粉砕物9bを回収するように構成すると、本発明の分離方法において、そのプロセスを簡略化できるためより好ましい。さらに、篩選別工程において使用する篩メッシュ52の目開きは、スイングハンマクラッシャ31に設置するスクリーン33の開口径より小さく、0.1mm以上であることが好ましい。

【0068】

図5に示すように篩選別工程を風力分離工程の後に行うことにより、プラスチック粉砕物9a中に含まれる異物10bを分離除去することが可能となるが、異物10a,10bの性状によっては、風力分離工程と篩選別工程の順を逆にするか、あるいは、風力分離工程と篩選別工程のどちらか一方のみを行うように適宜、選択して構成しても構わない。

【0069】

このようにして、本発明の分離方法により異物を分離除去して回収したプラスチック粉砕物9a及び9bは、押出し溶融装置により容易にペレット化することができ、押出機における100メッシュスクリーンの取替えを2時間以上必要としない定常運転可能なレベルに、回収されたプラスチック粉砕物に付着した接着剤や該接着剤の炭化物、紙、ゴミ等からなる異物を分離、除去することが可能となった。

【実施例】

【0070】

金属板積層熱可塑性プラスチック1として、アルミニウム板(長さ2m、幅40mm、厚み0.5mm)と塩化ビニル系樹脂(硬度(HDA)67)が接着剤により積層された階段用滑り止め材(長さ2m、幅40mm、厚み5mm)と、長さ60cm、幅40mm、厚み1mmのステンレス板に対して、幅40mm、厚み4mm、硬度(HDA)67の塩化ビニル系樹脂を、接着剤としてEVA―アクリル系接着剤を使用して積層した積層体とを使用した。なお、塩化ビニル系樹脂の硬度(HDA)は、プラスチックのデュロメータ硬さ試験方法(JIS K7215)に準拠して測定した。

【0071】

また、分離装置5のバーナー21には、酸素ガスとプロパンガスを供給して点火した後に、金属板2の表面2aと接触する位置での燃焼火炎29の直径が約2cmで、燃焼火炎29の長さが約7cmとなるようにガス流量を調整するとともに、金属板2とカスバーナー21の火口23の先端との距離を約5cmとした。さらに、金属板2の表面2a及び裏面2bの温度は、燃焼火炎29の接触部から下流側2cmの位置を、金属板2から30cm離反した位置に鉛直から上流側へ45度傾けて配置した放射温度計(OPTEX社製THERMO−HUNTER)を使用して測定した。

【0072】

(実施例1)

図1に示すガスバーナー21としてガス噴出口が1個の火口23を設置したガス切断機を設置した分離装置5を使用し、酸素ガス及びプロパンガスを供給してガスバーナー21に点火した後に、搬送速度が5.5m/minとなるようにロール12,13の回転数を調整した。そして、階段用滑り止め材の金属板2の表面2aが上側になるように該滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は412℃、金属板2の裏面2bの前記位置の温度は330℃であった。

【0073】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、図5に示すような、目開きが6mmのパンチングメタルからなるスクリーン33を装着したスイングハンマクラッシャ31(尾上機械製WALD−15型粉砕機;モーター出力11kW)を使用して粉砕し、スイングハンマクラッシャ31の排出側側方下部に設けた吸引用エアダクト36に接続した送風機37で吸引して輸送管38を通じてダスト分離装置41に搬送し、軽比重の異物10aを0.1kgと、これら軽比重の異物10aが除去されたプラスチック粉砕物9aを粉砕物回収槽39に9.3kg(回収率:93%)回収した。得られたプラスチック粉砕物9aをロールにて、ロール温度170℃で5分間混練して厚み1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0074】

(実施例2)

図3に示すガスバーナー21,21としてガス噴出口が1個の火口23を設置したガス切断機を2個並設した分離装置5を使用し、酸素ガスとプロパンガスを供給してガスバーナー21,21に点火した後に、搬送速度が12.8m/minとなるようにロール12,13の回転数を調整した。そして、実施例1と同様にして、金属板2の表面2aが上側になるように階段用滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は375℃、金属板2の裏面2bの前記位置の温度は295℃であった。

【0075】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、図5に示すような、目開きが4mmのパンチングメタルからなるスクリーン33を装着したスイングハンマクラッシャ31(尾上機械製WALD−15型粉砕機;モーター出力11kW)を使用して粉砕して回収したプラスチック粉砕物を、目開きが1mmの篩メッシュ52を設置した振動モーター式振動篩で篩選別し、篩上のプラスチック粉砕物9bを粉砕物回収槽54に、9.6kg(回収率:96%)を回収した。また、篩下に分離された異物10bは0.2kgであり、接着剤や粉砕時に生じた微粉が含まれていた。篩選別して篩上から回収したプラスチック粉砕物9bをロールにて、ロール温度170℃で5分間混練して厚み1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0076】

(実施例3)

実施例1の階段用滑り止め材の裏側に施工用粘着材が付着した廃棄物を使用した。図3に示すガスバーナー21,21としてガス噴出口が1個の火口23を設置したガス切断機を2個並設した分離装置5を使用し、酸素ガスとプロパンガスを供給してガスバーナー21,21に点火した後に、搬送速度が3.6m/minとなるようにロール12,13の回転数を調整した。そして、離型紙が付着した金属板2の表面2aが上側になるように階段用滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は430℃、金属板2の裏面2bの前記位置の温度は350℃であった。

【0077】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、図5に示すような、目開きが8mmのパンチングメタルからなるスクリーン33を装着したスイングハンマクラッシャ31(尾上機械製WALD−15型粉砕機;モーター出力11kW)を使用して粉砕し、スイングハンマクラッシャ31の排出側側方下部に設けた吸引用エアダクト36に接続した送風機37で吸引して輸送管38を通じてダスト分離装置41に搬送し、軽比重の異物10aを0.3kgと、これら軽比重の異物10aが除去されたプラスチック粉砕物9aを粉砕物回収槽39に9.2kg(回収率:92%)回収した。

【0078】

引き続き、回収したプラスチック粉砕物9aを送風機48でサイクロンセパレーター49に空気輸送して、12メッシュの篩メッシュ52を設置した円型振動篩51に投入して篩選別し、9.1kgの篩上のプラスチック粉砕物9bを粉砕物回収槽54に回収した。また、篩下に分離され、回収槽55に回収した異物10bは0.3kgであり、接着剤の滓や粉砕時に生じた微粉、砂等が含まれていた。篩選別して篩上から回収したプラスチック粉砕物9bをロールにて、ロール温度170℃で5分間混練して厚さ1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0079】

(実施例4)

実施例1と同じ分離装置5を使用し、酸素ガスとプロパンガスを供給してガスバーナー21であるガス切断機に点火した後に、搬送速度が4.2m/minとなるようにロール12,13の回転数を調整した。そして、長さ60cm、幅40mm、厚み1mmのステンレス板に対して、幅40mm、厚み4mm、硬度(HDA)67の塩化ビニル系樹脂を、接着剤としてEVA―アクリル系接着剤を使用して積層した金属板積層熱可塑性プラスチック1を使用した。そして、階段用滑り止め材の金属板2の表面2aが上側になるように該滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は445℃、金属板2の裏面2bの前記位置の温度は340℃であった。

【0080】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、実施例1と同様にして粉砕、分離して、軽比重の異物10aの除去されたプラスチック粉砕物9aを粉砕物回収槽39に9.5kg(回収率:95%)回収した。得られたプラスチック粉砕物9aをロールにて、ロール温度170℃で5分間混練して厚み1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0081】

(比較例1)

実施例1と同じ階段用滑り止め材を使用した。図1に示すガスバーナー21としてガス噴出口がリング状の火口23を設置したガスバーナーを配置した分離装置5を使用し、空気を助燃ガスとして使用してプロパンガスをガスバーナー21に供給して該ガスバーナー21に点火した後に、搬送速度が3.6m/minとなるようにロール12,13の回転数を調整した。そして、階段用滑り止め材の金属板2の表面2aが上側になるように該滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2とプラスチック3を分離して金属板2を誘導ローラー18,19で引き取ろうとしたが、金属板2とプラスチック3は分離できなかった。この時の燃焼火炎29による金属板2の表面2aの前記位置の温度は230℃であった。

【0082】

(比較例2)

実施例1と同じ階段用滑り止め材を使用し、15cmの長さに切断した。これを、110℃に加熱した加熱炉に入れ、2分30秒加熱したが、アルミニウム板とプラスチック層は剥がれなかった。

【0083】

(比較例3)

実施例1と同じ階段用滑り止め材を使用し、15cmの長さに20本切断した。これを、135℃に加熱した加熱炉に入れ、3分間加熱した結果、アルミニウム板とプラスチック層が容易に剥離された。分離した金属板の裏側の温度は134℃であった。回収した熱可塑性プラスチック3を、図5のスイングハンマクラッシャ31に代えて、目開きが5mmのパンチングメタルからなるスクリーンを装着した剪断式粉砕機(三力製作所製FS−1;モーター出力5.5kW)を使用し、該剥離した熱可塑性プラスチック3を粉砕し、プラスチック粉砕物を回収した。回収したプラスチック粉砕物をロールにて、ロール温度170℃で5分間混練して厚さ1mmのシートを作成した結果、シート表面にブツが発生して凹凸が生じ、外観が損なわれたシートとなった。

【図面の簡単な説明】

【0084】

【図1】本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離装置の構成例を示す概略図である。

【図2】金属板積層熱可塑性プラスチックの構成を示す斜視図である。

【図3】本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離装置の別の構成例を示す概略図である。

【図4】本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離方法を示すフロー図である

【図5】金属板積層熱可塑性プラスチックから金属板が分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕して粉砕物とした後に、引き続き、風力分離機で風力分離し、篩機で篩選別する構成を示す概略図である。

【図6】ダスト分離装置の縦断面図である。

【符号の説明】

【0085】

1 金属板積層熱可塑性プラスチック

2 金属板

2a 表面

2b 裏面

3 熱可塑性プラスチック

4 接着剤

5 金属板積層熱可塑性プラスチックの分離装置

6 誘導板

6a 開口

7 ガイド

8 傾斜板

9,9a,9b プラスチック粉砕物

10a,10b 異物

11 コンベア装置

12,13 ロール

14 回転駆動装置

15,16 プーリー

17 ベルト

18,19 誘導ロール

21 ガスバーナー(火炎放射装置)

22 トーチ

23 火口

24 酸素ガス配管

25 燃料ガス配管

26,27,28 バルブ

29 燃焼火炎

31 スイングハンマクラッシャ(衝撃式粉砕機)

32 投入口

33 スクリーン

34 回転刃

35 粉砕品受け槽

36 吸引用エアダクト

37 送風機

38 輸送管

39 粉砕物回収槽

41 ダスト分離装置(風力分離機)

42 輸送管

43 送風機

44 サイクロンセパレーター(遠心式集塵機)

45 異物回収袋

46 真空吸引口

47 空気補給口

48 送風機

49 サイクロンセパレーター(遠心式集塵機)

50 分離塔

51 円型振動篩(篩機)

52 篩メッシュ

53 振動バネ

54 粉砕物回収槽

55 異物回収槽

56 円形板

57 通気間隙

58 支持具

A 搬送方向

B,C 回転方向

【技術分野】

【0001】

本発明は、金属板及び熱可塑性プラスチックの積層材から金属と熱可塑性プラスチックとを分離してリサイクルするための分離装置及び分離方法に関するものである。

【背景技術】

【0002】

金属板積層熱可塑性プラスチックの例として、住宅等に設けられる階段の昇降時における滑り止めのために用いられる、踏板上面前端部に貼設される滑り止め材(ステップ材)がある。すなわち、該滑り止め材は、表面材である板状の熱可塑性エラストマー又は塩化ビニル樹脂等の熱可塑性プラスチックと、前記表面材の寸法安定性の確保及び階段昇降時の応力集中による塑性変形の抑制並びに施工の簡略化等のために、前記表面材に添設される裏面材であるアルミニウム又はステンレス等からなる金属板とからなり、前記表面材と前記裏面材とは接着剤により接着されて積層される。

【0003】

このような金属板積層熱可塑性プラスチックの製造時における端材若しくは不良品又は施工時等における廃材には金属板が強固に接着されているため、熱可塑性プラスチックを回収して再利用しようとしても該熱可塑性プラスチックを分離することは容易ではなく、その上、前記滑り止め材等は長尺な形状で廃棄されるため、さらにリサイクルが困難となっている。また、粉砕して金属を分離することも、前記熱可塑性プラスチックと前記金属板とが強固に接着されていることから非常に困難なものであり、金属板積層熱可塑性プラスチックの再利用は殆ど試みられていないのが実情である。

【0004】

以上のとおり、前記金属板積層熱可塑性プラスチックから金属板及び熱可塑性プラスチックを分離して再利用することは殆どされておらず、埋立処理あるいは焼却処理されるのが常であった。しかしながら、埋立処理においては、埋立処理場のスペースの減少による処理費用の増大及び環境への影響等の問題が生じてきており、焼却処理においては、前記熱可塑性プラスチックとして塩化ビニル系樹脂が使用されている場合が多く、かつ、前記金属板としてアルミニウムが使用されている場合が多いため、焼却時に塩化水素ガスの発生やアルミニウムの炉体への溶融付着、酸化燃焼による燃焼温度上昇により焼却炉にトラブルを生じること、また、環境への影響等の問題が生じてきている。したがって、埋立処理及び焼却処理も制限される状況となっている。

【0005】

金属とプラスチックから構成される複合物をリサイクルする方法は種々提案されており、例えば、アルミニウム、鉄又は銅等からなる金属板が積層された廃棄プラスチックから金属成分とプラスチック成分とを分離するための方法として、プラズマディスプレイ装置を解体し、加熱装置内で加熱後にシャーシ付きパネルから取り出してプラズマディスプレイパネルとシャーシとに分離するもの(特許文献1参照)、廃プリント基板を基板加熱装置により加熱し、その後、機械的外力を加えて破砕して金属及び非金属を分離してリサイクルするもの(特許文献2参照)、被処理物を赤外線加熱、高周波による電磁誘導加熱又はロール加熱によって加熱した後に、被処理物の厚さより十分小さいロール間隙を通過させて圧縮変形応力を印加することによって、樹脂と金属薄板を解離せしめて構成部材別に分離回収するもの(特許文献3参照)、樹脂又はゴムと金属よりなる複合材料において、金属部分を誘導加熱によって加熱し、金属表面のガス化可能な樹脂又はゴムを部分的にガス化させ、金属表面から部分的にガス化させて分離した樹脂又はゴムを分離するもの(特許文献4参照)等がある。

【0006】

【特許文献1】特開2006−7020号公報

【特許文献2】特開平11−76980号公報

【特許文献3】特開2004−74663号公報

【特許文献4】特許第3663438号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の方法では、プラズマディスプレイ装置を加熱装置内で加熱後、該加熱装置から取り出して分離処理をするため、バッチ処理になることから極めて効率が悪く、人手によって分離するため手間がかかるという問題点がある。

【0008】

また、特許文献2の方法では、加熱処理と破砕処理が夫々バッチ処理であるため、温度低下が生じやすいこと等から分離が不十分になるという問題点がある。

【0009】

さらに、特許文献3の方法において、赤外線加熱では、プラスチック全体が加熱されるため、加熱が樹脂全体にまでおよび、過剰加熱による樹脂の分解に起因する分解異物が含まれやすくなるためプラスチックのリサイクルが困難になるという問題点があり、ロール加熱では、加熱が十分に行われず分離が不十分になるという問題点がある。

【0010】

さらにまた、特許文献3における高周波による電磁誘導加熱及び特許文献4の方法では、金属部分を誘導加熱するための特殊な誘導加熱装置が必要となるため、設備コスト及び保守コストが増大するという問題点がある。その上、非磁性体であるアルミニウム板を積層したプラスチックを分離するためには特別な設備が必要となるため、さらにコストが増大するという問題がある。

【0011】

本発明は、前記のような問題点を解決するためになされたものであり、金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックから、前記金属板と前記熱可塑性プラスチックとを低コストかつ効率良く分離するとともに、回収された熱可塑性プラスチック成分に付着した異物を分離し、良質な熱可塑性プラスチック粉砕物を回収してリサイクルすることを可能とする、金属板積層熱可塑性プラスチックの分離装置及び分離方法を得ることを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る金属板積層熱可塑性プラスチックの分離装置は、前記課題解決のために、金属板積層熱可塑性プラスチックを搬送するコンベア装置と、該コンベア装置により搬送される前記金属板積層熱可塑性プラスチックの金属板表面に向けて火炎又は熱風を放射するように配設された火炎放射装置又は熱風放射装置とを備え、前記コンベア装置により前記金属板積層熱可塑性プラスチックを搬送しながら、前記火炎又は熱風により前記金属板を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、前記金属板と前記熱可塑性プラスチックとを分離するものである。

【0013】

ここで、前記コンベア装置が、少なくとも一方が駆動される上下一対のロールからなり、該ロール間に挿入された前記金属板積層熱可塑性プラスチックを搬送するものであり、前記火炎放射装置又は熱風放射装置を前記一対のロールの下流側に配設してなると好ましい。

【0014】

また、前記火炎放射装置がガスバーナーであり、該ガスバーナーにおいて酸素ガスと燃料ガスとの混合ガスを燃焼すると好ましい。

【0015】

さらに、前記燃料ガスがプロパンガスであると好ましい。

【0016】

さらにまた、前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記プロパンガスと前記酸素ガスの流量及び混合比率を調整する調整手段を備えてなると好ましい。

【0017】

また、前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記燃焼火炎の大きさ及び前記コンベア装置の搬送速度を調整する調整手段を備えてなると好ましい。

【0018】

本発明に係る金属板積層熱可塑性プラスチックの分離方法は、前記課題解決のために、金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックを前記分離装置により分離する分離工程と、前記分離装置により分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕する粉砕工程と、前記衝撃式粉砕機により粉砕された粉砕物を風力分離機により分離する風力分離工程及び篩機により選別する篩選別工程の少なくともどちらかとからなるものである。

【0019】

ここで、前記粉砕工程で使用する衝撃式粉砕機が、粉砕物の大きさを規制するパンチングメタル又は格子の目開きが2mm以上25mm以下であるスクリーンを設置したスイングハンマクラッシャであると好ましい。

【0020】

また、前記金属板積層熱可塑性プラスチックを構成する金属板がアルミニウムであると好ましい。

【0021】

さらに、前記金属板積層熱可塑性プラスチックを構成する熱可塑性プラスチックが、塩化ビニル系樹脂であると好ましい。

【0022】

さらにまた、前記金属板積層熱可塑性プラスチックが階段の滑り止め材であると好ましい。

【発明の効果】

【0023】

本発明に係る金属板積層熱可塑性プラスチックの分離装置によれば、金属板積層熱可塑性プラスチックを搬送するコンベア装置と、該コンベア装置により搬送される前記金属板積層熱可塑性プラスチックの金属板表面に向けて火炎又は熱風を放射するように配設された火炎放射装置又は熱風放射装置とを備え、前記コンベア装置により前記金属板積層熱可塑性プラスチックを搬送しながら、前記火炎又は熱風により前記金属板を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、前記金属板と前記熱可塑性プラスチックとを分離するので、前記金属板積層熱可塑性プラスチックが長尺であっても連続的に分離処理を行うことができるため、該分離処理効率を向上させることができる。また、接着剤成分を溶融又は燃焼分解させることができるので、熱可塑性プラスチック成分中に混入する接着剤成分量を大幅に減少させることができるため、精度の良い熱可塑性プラスチック成分のリサイクルが可能となる。

【0024】

また、前記コンベア装置が、少なくとも一方が駆動される上下一対のロールからなり、該ロール間に挿入された前記金属板積層熱可塑性プラスチックを搬送するものであり、前記火炎放射装置又は熱風放射装置を前記一対のロールの下流側に配設してなると、前記効果に加えて、簡素な構成かつ比較的安価なコンベア装置により前記金属板積層熱可塑性プラスチックを搬送することができるため、前記分離装置のコスト低減化及び信頼性の向上を図ることができる。

【0025】

さらに、前記火炎放射装置がガスバーナーであり、該ガスバーナーにおいて酸素ガスと燃料ガスとの混合ガスを燃焼すると、前記効果に加えて、比較的簡素な構成で前記金属板を効率的に加熱することができるため、さらに、前記分離装置のコストが低減するとともに、前記分離処理効率が向上する。

【0026】

さらにまた、前記燃料ガスがプロパンガスであると、前記効果に加えて、経済的なプロパンガスを用いているため、さらに前記分離装置のコスト低減化を図ることができる。

【0027】

また、前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記プロパンガスと前記酸素ガスの流量及び混合比率を調整する調整手段、又は、前記燃焼火炎の大きさ及び前記コンベア装置の搬送速度を調整する調整手段を備えてなると、前記効果に加えて、被分離物の形状、金属板の大きさ、接着剤の種類等に合わせて前記燃焼火炎の長さ及び断面積並びに前記コンベア装置の搬送速度を調整して、前記金属板の加熱温度及び熱伝導により加熱されて溶融又は燃焼する前記接着剤の温度の最適化を図ることができるため、過剰な加熱による金属板の溶融又はプラスチック成分の燃焼等のトラブルを防止することができる。

【0028】

本発明に係る金属板積層熱可塑性プラスチックの分離方法によれば、金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックを前記分離装置により分離する分離工程と、前記分離装置により分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕する粉砕工程と、前記衝撃式粉砕機により粉砕された粉砕物を風力分離機により分離する風力分離工程及び篩機により選別する篩選別工程の少なくともどちらかとからなるので、前記金属板積層熱可塑性プラスチックから前記金属板と前記熱可塑性プラスチックとを分離するとともに、前記熱可塑性プラスチックに付着した前記接着剤や該接着剤の炭化物、ゴミ等の異物を効率良く、かつ、精度良く分離して、プラスチック粉砕物を回収することができるため、これらの異物を分離除去した熱可塑性プラスチックを押出し溶融装置により容易にペレット化することができ、これまで再利用が困難であった複合プラスチック廃棄物の再生が可能となる。

【0029】

また、前記粉砕工程で使用する衝撃式粉砕機が、粉砕物の大きさを規制するパンチングメタル又は格子の目開きが2mm以上25mm以下であるスクリーンを設置したスイングハンマクラッシャであると、前記効果に加えて、前記金属板積層熱可塑性プラスチックから分離した前記熱可塑性プラスチックが適度の衝撃力を与えて粉砕されるとともに、該熱可塑性プラスチックの表面に付着した接着剤や該接着剤の炭化物を剥離させる作用を併せ持つため、熱可塑性プラスチック粉砕物と前記接着剤や該接着剤の炭化物、ゴミ等の異物との分離効率をさらに向上させることができる。

【0030】

さらに、前記金属板積層熱可塑性プラスチックを構成する金属板がアルミニウムであると、前記効果に加えて、熱可塑性プラスチックと金属板との分離が行いやすくなるとともに、回収した金属の価値が高いため経済面における効果も大きくなる。

【0031】

さらにまた、前記金属板積層熱可塑性プラスチックを構成する熱可塑性プラスチックが、塩化ビニル系樹脂であると、前記効果に加えて、塩化ビニル系樹脂は燃焼性が低いため、前記火炎放射装置又は熱風放射装置により放射される火炎又は熱風により前記金属板の表面を加熱した際に前記熱可塑性プラスチックが燃焼するトラブルを防止しやすくなる。

【0032】

また、前記金属板積層熱可塑性プラスチックが階段の滑り止め材であると、前記効果に加えて、前記滑り止め材の金属板と熱可塑性プラスチックとを分離することにより、これまで再生利用が困難であった廃棄物の有効利用が可能となる。

【発明を実施するための最良の形態】

【0033】

次に、本発明の実施の形態を添付図面に基づいて説明するが、本発明は、添付図面に示された形態に限定されず特許請求の範囲に記載の要件を満たす実施形態の全てを含むものである。図1は、本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離装置の構成例を示す概略図であり、分離装置5は、金属板積層熱可塑性プラスチック1をコンベア装置11により所定の搬送経路に沿って搬送しながら(搬送方向は図中矢印A参照)、金属板積層熱可塑性プラスチック1の金属板表面2aに対向するように搬送経路の所定位置に配設された火炎放射装置であるガスバーナー21により放射される燃焼火炎29により金属板2を加熱し、加熱された金属板2からの熱伝導により後述する接着剤4を加熱して溶融又は燃焼させることにより、金属板2と熱可塑性プラスチック3とを分離するものである。ここで、図1に示す構成では、燃焼火炎29の放射方向が金属板表面2aに直交するようにガスバーナー21を配置しているが、燃焼火炎29の放射方向はこのような方向に限定されるものではない。すなわち、ガスバーナー21から放射される燃焼火炎29により金属板表面2aを加熱することができればよいので、燃焼火炎29の放射方向を金属板表面2a対して傾けるようにガスバーナー21を配置してもよく、金属板表面2aに向けて燃焼火炎29が放射される構成であればよい。

【0034】

ここで、被処理対象物である金属板積層熱可塑性プラスチック1は、図2に示すように、例えば階段の踏板に貼設される長尺な滑り止め材(ステップ材)等であり、裏面材である金属板2と表面材である熱可塑性プラスチック3とが接着剤4により接着積層されたものである。このような滑り止め材においては、熱可塑性プラスチック3として塩化ビニル系樹脂が使用されたものが多く、その表面に凹凸を設けて滑り止め機能や意匠性を付与したものが知られている。また、該滑り止め材に使用される金属板2としては、アルミニウム板やステンレス板が挙げられ、軽量で、展性や寸法安定性に優れるという理由からアルミニウム板が多く使用されている。なお、本発明における金属板積層熱可塑性プラスチック1には、製造時に生じる端材若しくは不具合品又は施工時における廃棄品若しくはリニューアル時における使用済み廃棄品等も含まれる。

【0035】

金属板積層熱可塑性プラスチック1の熱可塑性プラスチック3としては、熱可塑性エラストマーを含む熱可塑性樹脂が使用できる。より具体的には、塩化ビニル系樹脂等の含ハロゲン系樹脂、ポリエチレン、ポリプロピレン、エチレン−酢ビ共重合体、エチレン−(メタ)アクリル酸エステル共重合体等のオレフィン系樹脂、ABS樹脂、アクリル系樹脂、ウレタン系樹脂、オレフィン系、スチレン系、アクリル系、ポリエステル系、ウレタン系等の熱可塑性エラストマー及び合成ゴムから選ばれた1種又は2種以上を混合してなる合成樹脂を挙げることができる。また、これらの樹脂に、必要に応じて、可塑剤、安定剤、難燃剤、充填材、酸化防止剤、紫外線吸収剤、光安定剤、発泡剤、着色剤、加工助剤、滑剤、抗菌剤、防黴剤、意匠付与剤等の添加剤を使用したものであっても良い。中でも塩化ビニル系樹脂が積層された金属板積層熱可塑性プラスチック1においては、金属板積層熱可塑性プラスチック1を形成する接着剤4と金属板2及びプラスチック3に付着した異物を精度良く分離すれば、回収されるプラスチック3は、塩化ビニル系樹脂であるため、加工性が高く、リサイクルも容易である。

【0036】

また、金属板積層熱可塑性プラスチック1の金属板2としては、アルミニウム、鉄、ステンレス又は銅等からなる板材が使用でき、中でも、アルミニウムは、熱伝導率が高いこと、分離した金属としての価値が高いこと、及び、前記熱可塑性プラスチック3との分離性が良好であることから好ましいものである。さらに、金属板2の厚みは、0.1mm以上10mm以下であることが好ましく、さらには、0.3mm以上6mm以下の厚みであることが好ましい。金属板の厚みがこの範囲であれば、金属板2の加熱が速やかに行われるとともに、金属板2と熱可塑性プラスチック3との分離を良好に行うことができるためである。

【0037】

一方、接着剤4としては、スチレン−ブタジエンゴム、ニトリル−ブタジエンゴム、クロロプレンゴム等の合成ゴム、天然ゴム、エチレン−酢酸ビニル共重合体(EVA)、ポリアミド、ポリエステル、変性オレフィン系樹脂、熱可塑性エラストマー等からなるホットメルト接着剤、アクリル酸エステル−スチレン共重合体、塩化ビニル−アクリル酸エステル共重合体、エチレン−酢酸ビニル(EVA)−アクリル酸エステル共重合体等からなる変性アクリル系樹脂、ポリ酢酸ビニル、ポリビニルアルコール、カルボン酸変性ポリオレフィン系樹脂、アルコール変性ポリオレフィン系樹脂、ポリエーテル系樹脂、アルキレングリコール系樹脂又はポリアルキレングリコール成分を含む共重合体、シリコン系樹脂、ウレタン系樹脂、エポキシ系接着剤等が例示され、中でも、エチレン−酢酸ビニル共重合体、変性オレフィン系樹脂、変性アクリル系樹脂の熱可塑性樹脂からなる接着剤は、通常、150℃から200℃の範囲で溶融するため、金属板2と熱可塑性プラスチック3の分離性が良好となるため好ましいものである。

【0038】

図1に示すように、コンベア装置11は、例えば上下一対のロール12,13の少なくとも一方を回転させ、該ロール12,13間に金属板2が上側となる状態で挿入された金属板積層熱可塑性プラスチック1を所定の搬送経路に沿って、ロール12,13による摩擦駆動(ロール12,13の回転方向は図中矢印B,C参照)により搬送するものである(搬送方向は図中矢印A参照)。コンベア装置11を構成する電動モーター又は電動モーター及び減速機とからなる回転駆動装置14の出力軸にはプーリー15が固定され、ロール12の回転軸にはプーリー16が固定され、該プーリー15,16間にはベルト17が張架される。したがって、前記電動モーターを駆動すれば、ロール12を所定方向に回転させることができ(図中矢印B参照)、該ロール12の回転力を図示しない歯車等により伝達してロール13をロール12と逆方向に回転させることができる(図中矢印C参照)。なお、ロール13を回転駆動せずに、ロール13をアイドラーとしてロール12方向に弾性付勢する構成としてもよい。なお、コンベア装置11の構成は、このようなロール12,13を用いたコンベア装置に限定されるものではなく、他の構成のローラーコンベア又はベルトコンベア等のコンベア装置を用いることもできる。

【0039】

ロール12,13の上流側には、搬送方向(図中矢印A参照)から見て略コ字状に上方に開放する、例えば鋼製のガイド7が設けられており、該ガイド7上に金属板積層熱可塑性プラスチック1を載置した状態では搬送方向に向かって左右方向の移動が規制されるため、ロール12,13への金属板積層熱可塑性プラスチック1の投入を安定かつ確実に行うことができる。また、後述する火炎放射装置により加熱されて熱可塑性プラスチック3が分離した金属板2は、誘導ロール18,19により引き取られて回収される。

【0040】

火炎放射装置であるガスバーナー21は、ロール12,13の下流側の所定位置に金属板積層熱可塑性プラスチック1の金属板2の表面2aに対向するように配設されており、すなわちガスバーナー21のトーチ22の先端に取り付けられた火口23が下方に向けられており、酸素ガス配管24から流入した酸素ガスと燃料ガス配管25から流入した燃料ガスとの混合ガスを燃焼させて火口23から下方に放射される燃焼火炎29が、金属板2の表面2aに接触するように構成される。したがって、ロール12,13を通過した金属板積層熱可塑性プラスチック1の金属板2はガスバーナー21により加熱され、加熱された金属板2からの熱伝導により接着剤4(図2参照)が加熱されて溶融又は燃焼するため、金属板積層熱可塑性プラスチック1をコンベア装置11により搬送しながら、金属板2と熱可塑性プラスチック3とを連続して分離することができる。

【0041】

なお、火口23から下方に放射される燃焼火炎29は、搬送される金属板積層熱可塑性プラスチック1の上側に設けられた、例えば鋼製の誘導板6の開口6aを通して金属板積層熱可塑性プラスチック1の金属板2に放射され、該燃焼火炎29が熱可塑性プラスチック3に直接当たらないように、誘導板6の形状を、金属板積層熱可塑性プラスチック1の搬送方向に向かって左右両端をガイドするような形状とすることが好ましい。

【0042】

火炎放射装置であるガスバーナー21としては、鉄等の金属の切断又は溶接に用いられるガス切断機又はガス溶接機を用いることが好ましい。通常、これらガス切断機やガス溶接機には、トーチ22の先端に火口(ノズル)23が取り付けられ、アセチレンガスやプロパンガス等の燃料ガスと酸素ガスとを混合したガスを燃焼させるものである。その際の、燃焼火炎29の先端温度は、文献等で、それぞれ、最高約3200℃、約2800℃との記載もあるが、本発明においては、燃焼火炎29の先端温度が1000℃以上2500℃以下となるように、ガス混合比、ガス流量及び火口23を選定することが好ましい。さらに、燃焼火炎29の先端温度が1500℃以上2000℃以下となるように調整すると、金属板2の溶融によるトラブルが防止できるとともに、効率良く金属板2と熱可塑性プラスチック3との分離を行うことができる。

【0043】

酸素ガスと燃料ガスの圧力は、図示しないガスボンベに設置された減圧弁にて調整されて使用され、例えば、酸素ガスの圧力を0.1MPa以上0.9MPa以下、燃料ガスの圧力を0.01MPa以上0.15MPa以下とすることが好ましく、ガス流量はバルブ26,27,28により調整される。また、標準的に使用されるガス流量として、例えば酸素ガスのガス流量を20Nm3/h(0.5MPa)とし、燃料ガスのガス流量を6Nm3/h(0.05MPa)とする条件が挙げられる。

【0044】

また、燃料ガスとしては、メタンガス、エタンガス、プロパンガス、ブタンガス、アセチレンガス、都市ガス等が挙げられる。これらの燃料ガスの中でも、プロパンガスを燃料ガスとして用いると、経済的に有利であると同時に、燃焼火炎29の断面積が大きいため、加熱面積を大きくすることができ、金属板2の搬送方向に直交する水平方向に幅広く、より均一な加熱を行いやすいため好ましい。また、燃焼助燃ガスとして酸素ガスを使用すると、燃焼火炎29の長さが長く、均一な火炎としやすいため、金属板積層熱可塑性プラスチック1の上側のより高い位置から加熱することが可能となる。

【0045】

ガスバーナー21は、ロール12,13の下流側に、金属板2が上側となる状態で金属板積層熱可塑性プラスチック1が搬送される場合には該金属板積層熱可塑性プラスチック1の上方に、金属板2が下側となる状態で金属板積層熱可塑性プラスチック1が搬送される場合には該金属板積層熱可塑性プラスチック1の下方に、金属板2の表面2aに対向するように配設されるが、いずれにおいても、ガスバーナー21の火口23から放射される燃焼火炎29が、金属板積層熱可塑性プラスチック1の金属板2の表面2aに接触するようにして金属板2を加熱することができるように配設される。

【0046】

ここで、図1のように、金属板2が上側となる状態で金属板積層熱可塑性プラスチック1が搬送され、ガスバーナー21が金属板積層熱可塑性プラスチック1の上方に配設される構成は、金属板2の表面2aの温度測定や燃焼火炎29の大きさの調整が行いやすくなるとともに、金属板2の裏面2bから分離した熱可塑性プラスチック3が、その自重により傾斜板8に沿って金属板2に対して垂れ下がり、金属板2と熱可塑性プラスチック3とを分離して回収することが容易となるため、より好ましい構成である。

【0047】

ガスバーナー21は、前述のとおり、トーチ22の先端に火口23を取り付けたものであり、該火口23の形状としては、ガス流出口が1つ、又は、同心円状に多数の噴出口を有するもの、あるいは、火口23中央のガス流出口の周りに同心円状に多数の噴出口を有するもの等が知られているが、ガス流出口が1つの火口23に対して、多数の噴出口を有する火口23は、ガス流量が多くなり、燃焼火炎29の断面積を大きくすることが可能となる。

【0048】

また、ガスバーナー21により金属板積層熱可塑性プラスチック1の金属板2を加熱する際に、燃焼火炎29の断面積直径は、0.5cm以上5cm以下とし、金属板2の表面2aの温度が300℃以上600℃以下となるように、燃焼火炎29の大きさと金属板積層熱可塑性プラスチック1を搬送するコンベア装置11の搬送速度を調整することが好ましい。さらに、金属板2の表面2aの温度が、320℃以上500℃以下となるように調整すると、金属板2と熱可塑性プラスチック3との分離が良好で、かつ、金属板2の溶融や熱可塑性プラスチック3の燃焼によるトラブルを防止できるためより好ましい。このようにして金属板2を加熱すると、金属板2の裏面2bの温度が例えば250℃以上450℃以下程度となり、接着剤4が溶融又は熱分解後ガス化して燃焼するため、熱可塑性プラスチック3が金属板2から剥離することとなる。

【0049】

ここで、金属板2の表面2aと裏面2bの温度は放射温度計により測定することができ、例えば、金属板2から30cm離反した位置に、鉛直から上流側へ45度傾けてレーザーマーカーを配置し、燃焼火炎29の金属板2への接触部から2cm下流側の位置を測定すればよい。

【0050】

前記燃焼火炎29の大きさの調整は、例えば、ガス流量とその圧力をバルブ26,27,28等により変更することにより行うことができる。また、前記コンベア装置11の搬送速度の調整は、回転駆動装置14の減速機の減速比の変更若しくはプーリー15,16の直径の変更又は回転駆動装置14の電動モーターの回転数を制御するインバーター等により行うことができるが、コンベア装置11の搬送速度は、1m/min以上20m/min以下が好ましい。さらに、燃焼火炎29による金属板2の加熱温度を調整して金属板2と熱可塑性プラスチック3との分離性を向上するため、3m/min以上15m/min以下とすることがより好ましい。

【0051】

また、図3に示すように、搬送方向Aに対して、ガスバーナー21を複数個並設して加熱することにより、金属板積層熱可塑性プラスチック1の搬送速度を、ガスバーナー21を1個設置した場合よりも速くすることができるため、分離効率を向上することができる。なお、生成する燃焼排ガスは、ガスバーナー21の略上部に吸引フードを設けるか、あるいは、燃焼加熱部を筐体として吸引回収し、2次燃焼及び中和処理する方法により無害化処理できるように構成することが好ましい。

【0052】

分離装置5を構成する火炎放射装置であるガスバーナー21の個数は、金属板積層熱可塑性プラスチック1の金属板2の幅に合わせて設置することが好ましく、ガスバーナー21は、金属板2の幅が2cm以上10cm以下に1個の割合で設置することが好ましい。さらに、3cm以上8cm以下に1個の割合で設置すると、金属板2と熱可塑性プラスチック3との分離が良好に行えるためより好ましい。すなわち、金属板積層熱可塑性プラスチック1の幅が10cm以上の場合は、ガスバーナー21の所要数を並列して設置するか、あるいは、金属板積層熱可塑性プラスチック1の金属板2の幅が2cm以上10cm以下となるように、予め、切断して処理すると良好に分離することができる。

【0053】

以上の説明においては、金属板積層熱可塑性プラスチック1の金属板2の表面2aの加熱を火炎放射装置であるガスバーナー21により行う場合について説明したが、金属板2の表面2aの加熱を熱風を放射する熱風放射装置により行うこともできる。例えば、熱風放射装置としては、スポットヒーター等の熱風を発生されるヒーターがある。しかし、金属板2の表面2aの加熱を均一にかつ効率的に行い、分離装置5の処理効率を向上させるためには、火炎放射装置を用いる構成の方が好ましい。

【0054】

図4は、本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離方法を示すフロー図であり、前記金属板積層熱可塑性プラスチック1の分離装置5により金属板積層熱可塑性プラスチック1を構成する金属板2とプラスチック3とを分離する分離工程、分離工程において分離された熱可塑性プラスチック3を後述する衝撃式粉砕機により粉砕して粉砕物とする粉砕工程、粉砕物に付着した異物を、後述する風力分離機により風力分離する風力分離工程及び/又は後述する篩機で篩選別する篩選別工程からなり、これらの工程により、金属板2、接着剤4及び異物が効率的に分離除去されたプラスチック粉砕物が回収されることとなる。

【0055】

図5は、本発明における金属板積層熱可塑性プラスチックの分離方法において、金属板積層熱可塑性プラスチック1から金属板2が分離された熱可塑性プラスチック3を、衝撃式粉砕機により粉砕して粉砕物とした後に、引き続き、風力分離機で風力分離し、さらに篩機で篩選別する構成を示す概略図である。

【0056】

衝撃式粉砕機としては、適度の衝撃力を熱可塑性プラスチック3に与え、熱可塑性プラスチック3の表面に付着した接着剤4、該接着剤4の炭化物又はゴミ等からなる異物を熱可塑性プラスチック3と十分に剥離するため、衝撃式粉砕機の一種であるスイングハンマクラッシャ31を用いることが好ましい。スイングハンマクラッシャ31は、通常、スクリーン33が設置され、回転ハンマからなる回転刃34を高速で回転させて被処理物を粉砕するものであり、被処理物に与える衝撃頻度が高い点に特徴があり、その回転数が1000rpm以上1800rpm以下である場合に粉砕効率が高く、望ましい態様である。

【0057】

前記熱可塑性プラスチック3の表面に接着剤4、該接着剤4の炭化物又はゴミ等からなる異物が付着したものを粉砕して粉砕物9とする場合、該粉砕物9の粒径が2mm以上25mm以下、好ましくは、3mm以上15mm以下に成るようにスイングハンマクラッシャ31で粉砕することが好ましい。粉砕物9の大きさは、粉砕物9の大きさを規制するためのパンチングメタルあるいは格子の目開きを有するスクリーン33をスイングハンマクラッシャ31に設置して粉砕することにより達成される。この範囲の目開きのスクリーン33を用いると効率良く粉砕でき、引き続き行う風力分離工程及び/又は篩選別工程において、良好に接着剤4、該接着剤4の炭化物又はゴミ等からなる異物10a,10bが分離されたプラスチック粉砕物9bを回収して再資源化できるためである。

【0058】

また、粉砕物9の粒径が25mm以下になるように選択すると、熱可塑性プラスチック3と異物との剥離性が損なわれることなく、プラスチック成分の分離精度の低下を抑制できるため好ましい。さらに、粉砕物9の粒径を3mm以上15mm以下となるように選択すると、熱可塑性プラスチック3を効率良く粉砕でき、熱可塑性プラスチック3の表面に付着した異物が該プラスチック成分から十分に剥離されるためより好ましい。なお、スクリーン33としてパンチングメタルを使用する場合、各開口の形状は、円形が最も一般的であるが、特に限定は無く、楕円形、矩形、その他どのような形でも良い。

【0059】

金属板2が分離された熱可塑性プラスチック3は、スイングハンマクラッシャ31の投入口32に投入され、スクリーン33の開口径より小さい大きさになるまで粉砕されて粉砕品受け槽35に集積し、これら粉砕物9はスイングハンマクラッシャ31の排出側側方下部に設けた吸引用エアダクト36に接続した送風機37で吸引され、輸送管38を通じて風力分離機としてのダスト分離装置41に移送され、紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aは、ダスト分離装置41の上部排出口から輸送管42を通って送風機43により吸引されて風力分離され、これら軽比重の異物10aの除去されたプラスチック粉砕物9aは粉砕物回収槽39に回収される。

【0060】

一方、送風機43により吸引された軽比重の異物10aは、遠心式集塵機であるサイクロンセパレーター44で空気と分離して回収袋45に回収されることとなる。ここで、ダスト分離装置41への粉砕物9の輸送は、送風機37により行われるが、この風量に対して送風機43によって真空吸引口46から排出される風量は、粉砕物9aと軽比重の紙やフィルム、繊維状のゴミ等からなる異物10aの分離が十分に行われるように、同等量又は、若干排出量を多く調整することが好ましい。

【0061】

風力分離工程には、公知の風力分離機を使用することができる。これらの風力分離機は、分級装置の機構を有する乾式の装置が応用されて使用されているものが大半であり、そのメカニズムにより、重力分級、慣性分級、遠心分級の3者に分類されている。重力分級としては、水平流型、垂直流型、ジグザグ型が、慣性分級としては、直線型、曲線型、ルーバー型が、遠心分級としては、サイクロン、ファントンゲレン、クラシクロン、ディスパーション、セパレータ、ミクロプレックスが、遠心分級機として回転羽付きの遠心分級機も挙げられる。

【0062】

風力分離機として重力分級装置の一種であるダスト分離装置41を使用すると、プラスチック粉砕物9中に含まれる紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aが連続的に、効率良く分離除去できるため好ましい。ダスト分離装置41は、自動車内装材等の廃棄物を粉砕することによってできる破砕チップと綿状ゴミとの混合物を分離することを目的として開発された風力分離機である。

【0063】

図6にダスト分離装置41の縦断面図を示し、その詳細を説明するが、ダスト分離装置41は、上部に真空吸引口46を下部に空気補給口47を設けた縦円筒形の分離塔50内に円形板56をその周囲に通気間隙57が存するように水平に支持した風力分離機の一種であり、該円形板56上の中心部に輸送管38によって前記スイングハンマクラッシャ31で粉砕したプラスチック粉砕物9を搬入し、該プラスチック粉砕物9を円形板56の周縁部から落下させるとともにプラスチック粉砕物9に含まれる紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aを空気補給口47から入って分離塔50内を上昇する空気流に乗せて舞い上がらせ、真空吸引口46から吸引して分離するように構成したものである。

【0064】

一方、輸送管38からダスト分離装置41に搬入した粉砕物9中の樹脂成分である粉砕物9aは重いため舞い上がることなく円形板56の周縁部から落下し、分離塔50の内壁面を滑り落ちて粉砕物回収槽39に落下回収される(図5参照)。このダスト分離装置41では、円形板56の支持具58を調整することで円形板56が上下動するため通気間隙57の大きさを調節することができるので、プラスチック粉砕物9の大きさや比重、あるいはプラスチック粉砕物9に含まれる紙やフィルム、繊維状のゴミ等からなる軽比重の異物10aの性状に合わせて両者の分離が容易に行われ得るように最適な通気間隙57を設定することができる。即ち、この通気間隙57を適宜設定することによって該ダスト分離装置41中を上昇する気流の速度を簡単に調節できるので、粉砕物回収槽39に落下した樹脂粉砕物9aの状況を見ながら円形板56の高さを調節することによって常に好ましい分離状態を得ることができる。

【0065】

篩選別工程には、公知の篩機を使用することができる。篩選別工程で使用される篩機としては、円型振動篩、共振式振動篩、振動モーター式振動篩、電磁式振動篩、ジャイロシフター等の面内運動式振動篩からなる振動篩が挙げられるが、中でも、円型振動篩51や振動モーター式振動篩は作業性、分離性の点から好ましい。

【0066】

図5に示すように、風力分離工程で回収したプラスチック粉砕物9aを、送風機48と遠心式集塵機であるサイクロンセパレーター49を配管で接続して円型振動篩51に搬送し、篩メッシュ52上に滞留させると共に、振動バネ53を駆動して振動させて篩メッシュ52の下部に風力分離工程で分離できなかった砂や金属粉等からなる重比重の異物10bを通過させ、篩上のプラスチック粉砕物9bを粉砕物回収槽54に、篩メッシュ52を通過した重比重の異物10bを回収槽55に回収するように構成すると、良好にプラスチック粉砕物9a中の異物10bが分離される。

【0067】

一方、篩選別工程で振動モーター式振動篩等の縦振動のない水平旋回運動により篩メッシュ52を振動させて篩選別する円型振動篩51を使用した場合は、プラスチック粉砕物9a中の細長い粉砕物が立って篩を通過することを抑制することができ、プラスチック粉砕物9bの回収率を向上することもできる。また、前述したダスト分離装置41の空気補給口47下方に、水平旋回運動で振動する振動篩を設置し、被処理物を水平方向に移動しつつ、篩メッシュ52上でプラスチック粉砕物9aを処理し、篩下に通過したプラスチック粉砕物9bを回収するように構成すると、本発明の分離方法において、そのプロセスを簡略化できるためより好ましい。さらに、篩選別工程において使用する篩メッシュ52の目開きは、スイングハンマクラッシャ31に設置するスクリーン33の開口径より小さく、0.1mm以上であることが好ましい。

【0068】

図5に示すように篩選別工程を風力分離工程の後に行うことにより、プラスチック粉砕物9a中に含まれる異物10bを分離除去することが可能となるが、異物10a,10bの性状によっては、風力分離工程と篩選別工程の順を逆にするか、あるいは、風力分離工程と篩選別工程のどちらか一方のみを行うように適宜、選択して構成しても構わない。

【0069】

このようにして、本発明の分離方法により異物を分離除去して回収したプラスチック粉砕物9a及び9bは、押出し溶融装置により容易にペレット化することができ、押出機における100メッシュスクリーンの取替えを2時間以上必要としない定常運転可能なレベルに、回収されたプラスチック粉砕物に付着した接着剤や該接着剤の炭化物、紙、ゴミ等からなる異物を分離、除去することが可能となった。

【実施例】

【0070】

金属板積層熱可塑性プラスチック1として、アルミニウム板(長さ2m、幅40mm、厚み0.5mm)と塩化ビニル系樹脂(硬度(HDA)67)が接着剤により積層された階段用滑り止め材(長さ2m、幅40mm、厚み5mm)と、長さ60cm、幅40mm、厚み1mmのステンレス板に対して、幅40mm、厚み4mm、硬度(HDA)67の塩化ビニル系樹脂を、接着剤としてEVA―アクリル系接着剤を使用して積層した積層体とを使用した。なお、塩化ビニル系樹脂の硬度(HDA)は、プラスチックのデュロメータ硬さ試験方法(JIS K7215)に準拠して測定した。

【0071】

また、分離装置5のバーナー21には、酸素ガスとプロパンガスを供給して点火した後に、金属板2の表面2aと接触する位置での燃焼火炎29の直径が約2cmで、燃焼火炎29の長さが約7cmとなるようにガス流量を調整するとともに、金属板2とカスバーナー21の火口23の先端との距離を約5cmとした。さらに、金属板2の表面2a及び裏面2bの温度は、燃焼火炎29の接触部から下流側2cmの位置を、金属板2から30cm離反した位置に鉛直から上流側へ45度傾けて配置した放射温度計(OPTEX社製THERMO−HUNTER)を使用して測定した。

【0072】

(実施例1)

図1に示すガスバーナー21としてガス噴出口が1個の火口23を設置したガス切断機を設置した分離装置5を使用し、酸素ガス及びプロパンガスを供給してガスバーナー21に点火した後に、搬送速度が5.5m/minとなるようにロール12,13の回転数を調整した。そして、階段用滑り止め材の金属板2の表面2aが上側になるように該滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は412℃、金属板2の裏面2bの前記位置の温度は330℃であった。

【0073】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、図5に示すような、目開きが6mmのパンチングメタルからなるスクリーン33を装着したスイングハンマクラッシャ31(尾上機械製WALD−15型粉砕機;モーター出力11kW)を使用して粉砕し、スイングハンマクラッシャ31の排出側側方下部に設けた吸引用エアダクト36に接続した送風機37で吸引して輸送管38を通じてダスト分離装置41に搬送し、軽比重の異物10aを0.1kgと、これら軽比重の異物10aが除去されたプラスチック粉砕物9aを粉砕物回収槽39に9.3kg(回収率:93%)回収した。得られたプラスチック粉砕物9aをロールにて、ロール温度170℃で5分間混練して厚み1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0074】

(実施例2)

図3に示すガスバーナー21,21としてガス噴出口が1個の火口23を設置したガス切断機を2個並設した分離装置5を使用し、酸素ガスとプロパンガスを供給してガスバーナー21,21に点火した後に、搬送速度が12.8m/minとなるようにロール12,13の回転数を調整した。そして、実施例1と同様にして、金属板2の表面2aが上側になるように階段用滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は375℃、金属板2の裏面2bの前記位置の温度は295℃であった。

【0075】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、図5に示すような、目開きが4mmのパンチングメタルからなるスクリーン33を装着したスイングハンマクラッシャ31(尾上機械製WALD−15型粉砕機;モーター出力11kW)を使用して粉砕して回収したプラスチック粉砕物を、目開きが1mmの篩メッシュ52を設置した振動モーター式振動篩で篩選別し、篩上のプラスチック粉砕物9bを粉砕物回収槽54に、9.6kg(回収率:96%)を回収した。また、篩下に分離された異物10bは0.2kgであり、接着剤や粉砕時に生じた微粉が含まれていた。篩選別して篩上から回収したプラスチック粉砕物9bをロールにて、ロール温度170℃で5分間混練して厚み1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0076】

(実施例3)

実施例1の階段用滑り止め材の裏側に施工用粘着材が付着した廃棄物を使用した。図3に示すガスバーナー21,21としてガス噴出口が1個の火口23を設置したガス切断機を2個並設した分離装置5を使用し、酸素ガスとプロパンガスを供給してガスバーナー21,21に点火した後に、搬送速度が3.6m/minとなるようにロール12,13の回転数を調整した。そして、離型紙が付着した金属板2の表面2aが上側になるように階段用滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は430℃、金属板2の裏面2bの前記位置の温度は350℃であった。

【0077】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、図5に示すような、目開きが8mmのパンチングメタルからなるスクリーン33を装着したスイングハンマクラッシャ31(尾上機械製WALD−15型粉砕機;モーター出力11kW)を使用して粉砕し、スイングハンマクラッシャ31の排出側側方下部に設けた吸引用エアダクト36に接続した送風機37で吸引して輸送管38を通じてダスト分離装置41に搬送し、軽比重の異物10aを0.3kgと、これら軽比重の異物10aが除去されたプラスチック粉砕物9aを粉砕物回収槽39に9.2kg(回収率:92%)回収した。

【0078】

引き続き、回収したプラスチック粉砕物9aを送風機48でサイクロンセパレーター49に空気輸送して、12メッシュの篩メッシュ52を設置した円型振動篩51に投入して篩選別し、9.1kgの篩上のプラスチック粉砕物9bを粉砕物回収槽54に回収した。また、篩下に分離され、回収槽55に回収した異物10bは0.3kgであり、接着剤の滓や粉砕時に生じた微粉、砂等が含まれていた。篩選別して篩上から回収したプラスチック粉砕物9bをロールにて、ロール温度170℃で5分間混練して厚さ1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0079】

(実施例4)

実施例1と同じ分離装置5を使用し、酸素ガスとプロパンガスを供給してガスバーナー21であるガス切断機に点火した後に、搬送速度が4.2m/minとなるようにロール12,13の回転数を調整した。そして、長さ60cm、幅40mm、厚み1mmのステンレス板に対して、幅40mm、厚み4mm、硬度(HDA)67の塩化ビニル系樹脂を、接着剤としてEVA―アクリル系接着剤を使用して積層した金属板積層熱可塑性プラスチック1を使用した。そして、階段用滑り止め材の金属板2の表面2aが上側になるように該滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2と熱可塑性プラスチック3とを分離した。燃焼火炎29で金属板2を加熱した時の金属板2の表面2aの前記位置の温度は445℃、金属板2の裏面2bの前記位置の温度は340℃であった。

【0080】

次に、このようにして分離した10kgの熱可塑性プラスチック3を、実施例1と同様にして粉砕、分離して、軽比重の異物10aの除去されたプラスチック粉砕物9aを粉砕物回収槽39に9.5kg(回収率:95%)回収した。得られたプラスチック粉砕物9aをロールにて、ロール温度170℃で5分間混練して厚み1mmのシートを作成した結果、粘着も無く、外観も良好なシートが作成できた。

【0081】

(比較例1)

実施例1と同じ階段用滑り止め材を使用した。図1に示すガスバーナー21としてガス噴出口がリング状の火口23を設置したガスバーナーを配置した分離装置5を使用し、空気を助燃ガスとして使用してプロパンガスをガスバーナー21に供給して該ガスバーナー21に点火した後に、搬送速度が3.6m/minとなるようにロール12,13の回転数を調整した。そして、階段用滑り止め材の金属板2の表面2aが上側になるように該滑り止め材をガイド7上に載置してロール12,13間に挿入してガスバーナー21の下部に搬送し、燃焼火炎29を金属板2の表面2aと接触させ、接着剤4を燃焼させて金属板2とプラスチック3を分離して金属板2を誘導ローラー18,19で引き取ろうとしたが、金属板2とプラスチック3は分離できなかった。この時の燃焼火炎29による金属板2の表面2aの前記位置の温度は230℃であった。

【0082】

(比較例2)

実施例1と同じ階段用滑り止め材を使用し、15cmの長さに切断した。これを、110℃に加熱した加熱炉に入れ、2分30秒加熱したが、アルミニウム板とプラスチック層は剥がれなかった。

【0083】

(比較例3)

実施例1と同じ階段用滑り止め材を使用し、15cmの長さに20本切断した。これを、135℃に加熱した加熱炉に入れ、3分間加熱した結果、アルミニウム板とプラスチック層が容易に剥離された。分離した金属板の裏側の温度は134℃であった。回収した熱可塑性プラスチック3を、図5のスイングハンマクラッシャ31に代えて、目開きが5mmのパンチングメタルからなるスクリーンを装着した剪断式粉砕機(三力製作所製FS−1;モーター出力5.5kW)を使用し、該剥離した熱可塑性プラスチック3を粉砕し、プラスチック粉砕物を回収した。回収したプラスチック粉砕物をロールにて、ロール温度170℃で5分間混練して厚さ1mmのシートを作成した結果、シート表面にブツが発生して凹凸が生じ、外観が損なわれたシートとなった。

【図面の簡単な説明】

【0084】

【図1】本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離装置の構成例を示す概略図である。

【図2】金属板積層熱可塑性プラスチックの構成を示す斜視図である。

【図3】本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離装置の別の構成例を示す概略図である。

【図4】本発明の実施の形態に係る金属板積層熱可塑性プラスチックの分離方法を示すフロー図である

【図5】金属板積層熱可塑性プラスチックから金属板が分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕して粉砕物とした後に、引き続き、風力分離機で風力分離し、篩機で篩選別する構成を示す概略図である。

【図6】ダスト分離装置の縦断面図である。

【符号の説明】

【0085】

1 金属板積層熱可塑性プラスチック

2 金属板

2a 表面

2b 裏面

3 熱可塑性プラスチック

4 接着剤

5 金属板積層熱可塑性プラスチックの分離装置

6 誘導板

6a 開口

7 ガイド

8 傾斜板

9,9a,9b プラスチック粉砕物

10a,10b 異物

11 コンベア装置

12,13 ロール

14 回転駆動装置

15,16 プーリー

17 ベルト

18,19 誘導ロール

21 ガスバーナー(火炎放射装置)

22 トーチ

23 火口

24 酸素ガス配管

25 燃料ガス配管

26,27,28 バルブ

29 燃焼火炎

31 スイングハンマクラッシャ(衝撃式粉砕機)

32 投入口

33 スクリーン

34 回転刃

35 粉砕品受け槽

36 吸引用エアダクト

37 送風機

38 輸送管

39 粉砕物回収槽

41 ダスト分離装置(風力分離機)

42 輸送管

43 送風機

44 サイクロンセパレーター(遠心式集塵機)

45 異物回収袋

46 真空吸引口

47 空気補給口

48 送風機

49 サイクロンセパレーター(遠心式集塵機)

50 分離塔

51 円型振動篩(篩機)

52 篩メッシュ

53 振動バネ

54 粉砕物回収槽

55 異物回収槽

56 円形板

57 通気間隙

58 支持具

A 搬送方向

B,C 回転方向

【特許請求の範囲】

【請求項1】

金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックの分離装置であって、

前記金属板積層熱可塑性プラスチックを搬送するコンベア装置と、

該コンベア装置により搬送される前記金属板積層熱可塑性プラスチックの金属板表面に向けて火炎又は熱風を放射するように配設された火炎放射装置又は熱風放射装置とを備え、

前記コンベア装置により前記金属板積層熱可塑性プラスチックを搬送しながら、前記火炎又は熱風により前記金属板を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、前記金属板と前記熱可塑性プラスチックとを分離することを特徴とする金属板積層熱可塑性プラスチックの分離装置。

【請求項2】

前記コンベア装置が、少なくとも一方が駆動される上下一対のロールからなり、該ロール間に挿入された前記金属板積層熱可塑性プラスチックを搬送するものであり、前記火炎放射装置又は熱風放射装置を前記一対のロールの下流側に配設してなることを特徴とする請求項1記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項3】

前記火炎放射装置がガスバーナーであり、該ガスバーナーにおいて酸素ガスと燃料ガスとの混合ガスを燃焼することを特徴とする請求項1又は2記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項4】

前記燃料ガスがプロパンガスであることを特徴とする請求項3記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項5】

前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記プロパンガスと前記酸素ガスの流量及び混合比率を調整する調整手段を備えてなることを特徴とする請求項4記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項6】

前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記燃焼火炎の大きさ及び前記コンベア装置の搬送速度を調整する調整手段を備えてなることを特徴とする請求項3又は4記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項7】

金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックを請求項1〜6の何れかの分離装置により分離する分離工程と、

前記分離装置により分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕する粉砕工程と、

前記衝撃式粉砕機により粉砕された粉砕物を風力分離機により分離する風力分離工程及び篩機により選別する篩選別工程の少なくともどちらかとからなる金属板積層熱可塑性プラスチックの分離方法。

【請求項8】

前記粉砕工程で使用する衝撃式粉砕機が、粉砕物の大きさを規制するパンチングメタル又は格子の目開きが2mm以上25mm以下であるスクリーンを設置したスイングハンマクラッシャであることを特徴とする請求項7記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項9】

前記金属板積層熱可塑性プラスチックを構成する金属板がアルミニウムである請求項7又は請求項8記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項10】

前記金属板積層熱可塑性プラスチックを構成する熱可塑性プラスチックが、塩化ビニル系樹脂である請求項7〜9の何れかに記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項11】

前記金属板積層熱可塑性プラスチックが階段の滑り止め材である請求項7〜10の何れかに記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項1】

金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックの分離装置であって、

前記金属板積層熱可塑性プラスチックを搬送するコンベア装置と、

該コンベア装置により搬送される前記金属板積層熱可塑性プラスチックの金属板表面に向けて火炎又は熱風を放射するように配設された火炎放射装置又は熱風放射装置とを備え、

前記コンベア装置により前記金属板積層熱可塑性プラスチックを搬送しながら、前記火炎又は熱風により前記金属板を加熱し、熱伝導により前記接着剤を加熱して溶融又は燃焼させることにより、前記金属板と前記熱可塑性プラスチックとを分離することを特徴とする金属板積層熱可塑性プラスチックの分離装置。

【請求項2】

前記コンベア装置が、少なくとも一方が駆動される上下一対のロールからなり、該ロール間に挿入された前記金属板積層熱可塑性プラスチックを搬送するものであり、前記火炎放射装置又は熱風放射装置を前記一対のロールの下流側に配設してなることを特徴とする請求項1記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項3】

前記火炎放射装置がガスバーナーであり、該ガスバーナーにおいて酸素ガスと燃料ガスとの混合ガスを燃焼することを特徴とする請求項1又は2記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項4】

前記燃料ガスがプロパンガスであることを特徴とする請求項3記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項5】

前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記プロパンガスと前記酸素ガスの流量及び混合比率を調整する調整手段を備えてなることを特徴とする請求項4記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項6】

前記ガスバーナーの燃焼火炎により加熱される前記金属板の表面温度が300℃以上600℃以下となるように、前記燃焼火炎の大きさ及び前記コンベア装置の搬送速度を調整する調整手段を備えてなることを特徴とする請求項3又は4記載の金属板積層熱可塑性プラスチックの分離装置。

【請求項7】

金属板と熱可塑性プラスチックとが接着剤により接着積層された金属板積層熱可塑性プラスチックを請求項1〜6の何れかの分離装置により分離する分離工程と、

前記分離装置により分離された熱可塑性プラスチックを衝撃式粉砕機により粉砕する粉砕工程と、

前記衝撃式粉砕機により粉砕された粉砕物を風力分離機により分離する風力分離工程及び篩機により選別する篩選別工程の少なくともどちらかとからなる金属板積層熱可塑性プラスチックの分離方法。

【請求項8】

前記粉砕工程で使用する衝撃式粉砕機が、粉砕物の大きさを規制するパンチングメタル又は格子の目開きが2mm以上25mm以下であるスクリーンを設置したスイングハンマクラッシャであることを特徴とする請求項7記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項9】

前記金属板積層熱可塑性プラスチックを構成する金属板がアルミニウムである請求項7又は請求項8記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項10】

前記金属板積層熱可塑性プラスチックを構成する熱可塑性プラスチックが、塩化ビニル系樹脂である請求項7〜9の何れかに記載の金属板積層熱可塑性プラスチックの分離方法。

【請求項11】

前記金属板積層熱可塑性プラスチックが階段の滑り止め材である請求項7〜10の何れかに記載の金属板積層熱可塑性プラスチックの分離方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−301955(P2007−301955A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−135713(P2006−135713)

【出願日】平成18年5月15日(2006.5.15)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月15日(2006.5.15)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]