金属構造体の形成方法および金属構造体

【課題】ミクロンオーダー面積のバンプを電気めっき法により安定して形成する金属構造体の形成方法を提供する。

【解決手段】基板1の表面に、それぞれの面積がミクロンオーダーの複数の開口部3Aを有し、全ての開口部3Aの合計面積が基板1の面積の0.01%以下の、めっきマクス膜3を形成するマスク膜形成ステップと、基板1の外周部に、開口部3Aの合計面積の3000倍以上の面積を有する外部電極6を形成する外部電極形成ステップと、基板1の開口部3Aおよび外部電極6を陰極として電気めっき法によりバンプを成膜する電気めっきステップと、を有する。

【解決手段】基板1の表面に、それぞれの面積がミクロンオーダーの複数の開口部3Aを有し、全ての開口部3Aの合計面積が基板1の面積の0.01%以下の、めっきマクス膜3を形成するマスク膜形成ステップと、基板1の外周部に、開口部3Aの合計面積の3000倍以上の面積を有する外部電極6を形成する外部電極形成ステップと、基板1の開口部3Aおよび外部電極6を陰極として電気めっき法によりバンプを成膜する電気めっきステップと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細なパターンの金属構造体を電気めっき方法により形成する金属構造体の形成方法および前記電気めっき方法により形成された金属構造体に関し、特に1個のパターン面積がミクロンオーダーの微細パターンの金属構造体を電気めっき方法により形成する金属構造体の形成方法および前記金属構造体の形成方法により形成されたミクロンオーダーの金属構造体に関する。

【背景技術】

【0002】

電子機器の小型化および高機能化により、実装配線板に微細な金属構造体を形成する方法が求められている。そのなかでも、配線基板(以下、「基板」という。)の基板面積と比較して極めて小面積であるミクロンオーダーの微細金属構造体を、基板上に形成する方法が求められる場合がある。

【0003】

たとえば、半導体回路が形成されたシリコンチップと基板とを接続する方法のひとつであるフリップチップ接続方法では、FR4等の非導電性基板およびシリコンチップの表面配線にバンプと呼ばれる微細な金属構造体を介して電気的接続を行う。基板には複数個のバンプが形成されるが、全てのバンプの面積を合算してもバンプ専有面積の基板全体面積に対する割合は極めて小さい。

【0004】

一方、マイクロエレクトロメカニカルシステム、すなわちMEMS、分野等においても、ミクロンオーダーの極めて微細なパターンを、基板上に部分的に形成する方法が求められている。

【0005】

基板上に微細金属構造体を形成する方法として、電気めっき法が広く使用されている。電気めっき法による微細金属構造体の形成方法では、導電性を有する基板表面に所望のパターン形状の開口部を有するフォトレジストからなるめっきマスク膜を形成した後に電気めっきを行う。

【0006】

電気めっき法には、定電位電気めっき法と定電流電気めっき法の2種類の方法がある。電極間を定電位に設定した、定電圧による電気めっき法では、基板表面の状態に非常に敏感であり、特に基板面のよごれの影響を受けやすい。これに対して、析出量が制御しやすい定電流による電気めっき法では、基板面積に対して開口面積があまりに少ないパターンでは、接続部や端部のレジストクラック部などに電流がリークされやすく、また、過電圧も極めて低いことから、所望の微細金属構造体を形成する部分に十分な電流が流れないため、開口部内へ成膜できないことがあった。

【0007】

このため、たとえば、特公昭56−36706号公報には、いわゆるフレームめっき法が開示されている。フレームめっき法は、フォトレジストにより所望の微細パターン形状の枠(フレーム)が形成された導電性基板に電気めっき法により成膜を行った後に、不要な枠外部のめっき膜を除去することにより、所望の微細パターンを得る方法である。

【0008】

また、電気めっき法では、均一な成膜を実現するために、外部電極と呼ばれる電極を配置することが広く用いられている。たとえば、特許第2807061号明細書には、円形の被めっき基板に対してドーナツ形状の補助陰極を用いることが開示されている。

【0009】

すでに説明したように、パターンめっきでは、導電性基板の表面をフォトレジスト等のめっきマスク膜により所望のパターン形状部分を残してマスク、すなわち、めっきが析出しないようにする。

【0010】

ところが、図1に示すように、ひとつの開口部の面積がミクロンオーダー、すなわち、1mm2未満の場合には、外部電極を用いても開口率が0.01%よりも小さくなると、同じ電流密度で成膜しているにも関わらず、析出量が急激に減少し、殆ど成膜されないことを、我々は見いだした。

【0011】

ここで、電流を流さない無電解めっき法は本質的には微細な金属構造体の形成に適したプロセスであるため、ひとつの開口部の面積がミクロンオーダーであったとしても問題が発生しないとも考えられる。しかし、無電解めっき法は電気めっき法に比べ制御が容易ではなく、また、電気めっき法に比べてpHおよび浴温が高く基板へのダメージが問題となることがあった。

【0012】

また、従来公知の外部電極は、電流密度分布に起因する膜厚分布の改善または高電流密度部分の、いわゆるヤケを抑制されるために用いられるものであった。このため、従来公知の外部電極は、基板全体の面積に対して成膜するパターンの面積の割合、いわゆる、パターン密度が極めて低いために、析出が困難なパターンめっきに適応できる手法ではなかった。

【0013】

なお、フレームめっき法では、めっき成膜後にフレーム外部に析出しためっき膜を除去しなければならない。しかし、除去するめっき膜と同じ金属材料で構成された下地が存在する場合には、めっき膜を除去するときに下地にも影響を及ぼすため、フレームめっき法を適用することは容易ではなかった。また、めっき膜を除去する工程はフレーム内部をマスクしてからエッチング法等により除去しなければならないため、コスト高の工程であった。

【特許文献1】特公昭56−36706号公報

【特許文献2】特許第2807061号明細書

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、ミクロンオーダーの金属構造体を電気めっき法により安定して形成する金属構造体の形成方法、前記金属構造体の形成方法により形成された金属構造体を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成すべく、本発明の金属構造体の形成方法は、基板の表面に、それぞれの面積がミクロンオーダーの複数の開口部を有し、全ての前記開口部の合計面積が前記基板の面積の0.01%以下の、めっきマクス膜を形成するマスク膜形成ステップと、前記基板の外周部に、前記基板と同時にめっき成膜される、前記開口部の合計面積の3000倍以上の面積を有する外部電極を形成する外部電極形成ステップと、前記基板の前記開口部および前記外部電極を陰極として電気めっき法により金属構造体を成膜する電気めっきステップと、を有する。

【発明の効果】

【0016】

本発明は、ミクロンオーダーの金属構造体を電気めっき法により安定して形成する金属構造体の形成方法、前記金属構造体の形成方法により形成された金属構造体を提供するものである。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して本発明の実施の形態の金属構造体の形成方法について説明する。

【0018】

<第1の実施の形態>

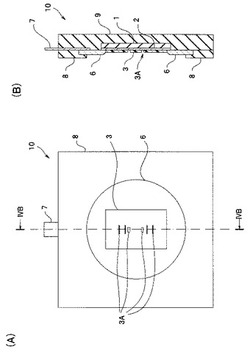

図2は、本実施の形態の金属構造体の形成方法において用いる基板の構造および金属構造体を説明するための部分斜視図であり、図3は、本実施の形態の金属構造体の形成方法の処理を説明するための断面図であり、図4は、本実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10の正面から見た図、および(B)図4(A)のIVB―IVB線断面構造図である。なお、本明細書で使用する図は構造等を説明するための模式図であり、特に、図4等における大きな開口部は説明のため表示しているものであり、実際には存在していない。

【0019】

最初に、図2を用いて、本実施の形態の金属構造体であるバンプ11が形成された状態の基板1の構造を示す。本実施の形態の金属構造体の形成方法に用いる基板1は、縦38mm、横34mm、厚さ50μmの矩形のポリイミドフィルム1A上に、幅25μm、厚さ8μmの銅配線パターン2が45μmピッチで229本形成されている配線集合体が2個形成されている。なお、全ての銅配線パターン2は、基板1の外周部において電気的に接続されている。

【0020】

そして、電気めっき方法により形成された金属構造体であるバンプ11は、ニッケルにより構成された10μm角、高さ10μm、すなわち面積が100μm2とミクロンオーダーの金属構造体である。なお、面積がミクロンオーダーとは1μm2以上1mm2未満であることを意味する。

【0021】

次に、図3を用いて、本実施の形態の金属構造体の形成方法について説明する。

【0022】

<基板準備ステップ>

図3(A)に示すように、基板1はポリイミドフィルム1A上に銅配線パターン2が形成された配線基板である。

【0023】

そして、最初に下地膜(不図示)として、基板1の銅配線パターン2上に、ニッケルめっき法によりニッケル膜が1.5μm、置換金めっき法および電気金めっき法により金膜が0.7μm、順に成膜される。

【0024】

<マスク膜形成ステップ>

図3(B)に示すように、基板1上に、スピンコータを用いて、フォトレジスト膜3(東京応化工業社製PMER−LA900PM)が厚さ13μm塗布される。

【0025】

そして、図3(C)に示すように、コンタクトマスクアライナーを用いて、それぞれの銅配線パターン2上に面積がミクロンオーダーである10μm角のレジストパターンの開口部3Aを2個、すなわち、合計458個の開口部3Aが形成される。すなわち、めっきマクス膜3Bが形成される。

【0026】

<外部電極形成ステップ>

図3(D)および図4に示すように、に示すように、基板1の外周部に基板1とは別の部材である外部電極6が配設される。外部電極6は、ステンレス製の直径70mmの金属板の中心部に縦32mm、横27mmの開口部を設けた金属板である。外部電極6の開口部に基板1が設置され、外部電極6と銅配線パターン2とは電気的に接続され、リード部7と接続されている。そして基板1と外部電極6とは、プラスチックカバー8とプラスチックカバー9とにより両面から押圧固定され、被めっき体10を構成している。なお、めっき液に浸漬されるリード部7の表面は電流が流れないように樹脂等によりカバーされている。

【0027】

すなわち、本実施の形態においては、基板1とは別部材の外部電極6を基板1の導電部である銅配線パターン2の端部と接触させて電気的接続をとるように固定し、ひとつの電源から基板1および外部電極6に通電する。もちろん基板1と外部電極6とを電気的に接続しないで、それぞれの電源を用いて、成膜してもよい。

【0028】

なお、本実施の形態においては、外部電極6の面積2984mm2と開口部3Aの全面積との比は、1:1.5×10−5であり、言い換えれば、外部電極6の面積は、開口部3Aの全面積の65000倍である。また、めっきマクス膜3Bの個々の開口部3Aの面積は100μm2であり、458個の開口部3Aの面積の総和は45800μm2であるため、基板1の外部電極内部である縦32mm、横27mmの864mm2に対する開口部3A面積比、言い換えれば、めっきマクス膜3Bの開口部3Aの合計面積が基板1の面積に対する比率である開口率は、0.0053%である。

【0029】

<電気めっきステップ>

最初に、被めっき体10は、5重量%の塩化ナトリウムを含む10容量%りん酸水溶液中で揺動させながら60秒間浸漬することにより開口部3Aの内部および外部電極6の表面が前処理された後、水洗される。さらに、被めっき体10は、10容量%硫酸水溶液中で揺動させながら60秒間浸漬することにより酸洗浄処理された後、水洗される。

【0030】

そして、図5に示すような電気めっき装置20を用いて、電気めっき法によるバンプ11の形成が行われる。図5に示すように、電気めっき装置20は、被めっき体10のめっき面と対向する位置に対極23として溶解性ニッケル板を用い、電源22を用いて定電流にてめっきを行う。めっき槽24のめっき液21の組成およびめっき条件を以下に示す。

【0031】

硫酸ニッケル 280g

塩化ニッケル 45g

ホウ酸 40g

添加剤A 適量

添加剤B 適量

界面活性剤 適量

pH 4.05〜4.07

温度 室温

電流値 192mA

時間 180秒

図3(E)に示すように定電流電気めっきを行うことにより、陰極である被めっき体10の開口部3Aにバンプ11が、やはり陰極である外部電極6にめっき膜11Aが、同時に形成される。そして、めっき成膜後に、プラスチックカバー8、9および外部電極6を基板1から外してから、基板1を水洗し乾燥する。さらに、基板1は、アセトンに浸漬することによるめっきマクス膜3B除去後、エタノールを用いて置換処理を行い、乾燥することで、図3(F)に示す金属構造体であるバンプ11が銅配線パターン2上に形成された基板1を得た。

【0032】

<評価結果>

バンプ11が形成された基板1の評価として、光学顕微鏡により、3個の配線基板A1〜A3の、それぞれ一列分のバンプ11すなわち229個のバンプ11の外観観察を行った。その結果を以下に示す。

【0033】

サンプルA1:未析出2個、不良率0.87%

サンプルA2:未析出2個、不良率0.87%

サンプルA3:未析出1個、不良率0.44%

平均値 :未析出5/3個、不良率0.73%

次に、レーザー顕微鏡を用いて3個の配線基板A1〜A3の、それぞれ一列中の任意の5個のバンプ11について高さ測定を行った結果を以下に示す。なお、最大バラツキとは最小値と最大値の差であり、最大誤差とは平均値から最も離れた測定値の平均値に対する乖離割合を意味している。

【0034】

サンプルA1:平均高さ10.27μm、最大バラツキ0.87μm、最大誤差±4.2%

サンプルA2:平均高さ10.30μm、最大バラツキ0.89μm、最大誤差±4.4%

サンプルA3:平均高さ10.52μm、最大バラツキ0.63μm、最大誤差±3.0%

平均値 :平均高さ10.33μm、最大バラツキ0.80μm、最大誤差±4.0%

以上のように、本実施の形態のバンプ11の形成方法により形成されたバンプ11は、ばらつきが小さく実用上問題のないレベルであった。

【0035】

<比較の形態>

以下、本発明の比較の形態の金属構造体の形成方法について説明する。なお、本比較の形態の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0036】

本比較の形態の金属構造体の形成方法では、外部電極6を形成しないで、かつ、電気めっきステップにおいて、電流値18.32μA、すなわち、電流密度40mA/cm2にて定電流めっき成膜を行った。この時の、めっき電位は−0.64Vであった。しかし、本比較の形態の金属構造体の形成方法では開口部3Aに金属の析出がなく、歩留まりは0%であった。

【0037】

以上の説明のように、本実施の形態のバンプ11の形成方法では、パターンめっき法において成膜部分である開口部が極端に小さい場合であっても、基板と電気的に導通しており、めっき時に電位が安定しかつ安定した電流が流れる外部電極を用いて電気めっきを行う。このため、バンプ11の面積に相当する開口部が極端に小さくても、接続部またはキズの部分などの影響が出ない程度の電流を流しつつ、かつ、析出面のよごれがあってもめっき膜の析出が安定する一定の電位になるように、制御する。このため、本実施の形態の金属構造体の形成方法では、ミクロンオーダーの金属構造体を電気めっき法により安定して形成することができる。

【0038】

上記実施の形態で説明したバンプの面積、すなわちレジスト膜の開口部の面積が大きい場合には、公知のめっき方法でも高い歩留まりを得ることができる。しかし、開口部の面積がミクロンオーダー、すなわち、1mm2未満の場合に本実施の形態の金属構造体の形成方法の効果が現れ、1000μm2以下の時に特に顕著に効果が現れる。本実施の形態の金属構造体の形成方法の効果が得られなくなる開口部の面積の下限は開口部形成の困難度等から確認されていないが、1μm2までは効果が得られていることが確認されている。このため、開口部の面積の下限は、ナノオーダー、すなわち1μm2未満の場合と推定されている。

【0039】

また、外部電極6の面積と開口部3Aの総面積との割合は、面積比が所定の割合、100よりも小さい場合には、本実施の形態の金属構造体の形成方法の効果が得られにくい。これに対して、面積比、外部電極6面積/開口部3A総面積が、3000以上の場合に本実施の形態の金属構造体の形成方法の効果が現れ、外部電極6面積/開口部3A総面積が、10000以上、さらに外部電極6面積/開口部3A総面積が、50000以上の時に特に顕著に効果が現れる。開口部3A総と外部電極6の面積の比率、外部電極6面積/開口部3A面積の上限は特にないが、外部電極6に析出しためっき膜は有効に利用されないため、たとえば、500000以下が好ましい。

【0040】

<第1の実施の形態の変形例>

以下、本発明の第1の実施の形態の変形例の金属構造体の形成方法について説明する。なお、本変形例の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0041】

第1の実施の形態では、外部電極6としてステンレス製の金属板を用いたが、本変形例では、外部電極6Bとして外部電極6と同じ形状のチタン製の金属板を用いた。また、第1の実施の形態では、基板1の銅配線パターン2上に、ニッケルめっき法によりニッケル膜および金膜を成膜したが、本変形例では、ニッケル膜のみを成膜した。それ以外の工程等は第1の実施の形態と同様の工程を用いて、金属構造物であるバンプ部を有するサンプルB1〜B4を得た。

【0042】

<評価結果>

バンプ11が形成された基板1の評価として、光学顕微鏡により、4個の配線基板B1〜B4の、それぞれ一列分のバンプ11すなわち229個のバンプ11の外観観察を行った。その結果を以下に示す。

【0043】

サンプルB1:未析出1個、不良率0.44%

サンプルB2:未析出0個、不良率0%

サンプルB3:未析出1個、不良率0.44%

サンプルB4:未析出0個、不良率0%

平均値 :未析出2/4個、不良率0.22%

次に、レーザー顕微鏡を用いて4個の配線基板B1〜B4の、それぞれ一列中の任意の5個のバンプ11について高さ測定を行った結果を以下に示す。なお、最大バラツキとは最小値と最大値の差であり、最大誤差率とは平均値から最も離れた測定値の平均値に対する乖離率を意味している。

【0044】

サンプルB1:平均高さ9.05μm、最大バラツキ0.66μm、最大誤差±3.7%

サンプルB2:平均高さ8.81μm、最大バラツキ1.15μm、最大誤差±6.4%

サンプルB3:平均高さ8.10μm、最大バラツキ0.56μm、最大誤差±3.4%

サンプルB4:平均高さ8.42μm、最大バラツキ1.09μm、最大誤差±6.4%

平均値 :平均高さ8.60μm、最大バラツキ0.87μm、最大誤差±4.0%

以上のように、本変形例のバンプ11の形成方法により形成されたバンプ11は、ばらつきが小さく実用上問題のないレベルであった。

【0045】

外部電極6として金属を用いる場合には、接触抵抗が低い金属が好ましく、たとえば、金、銅、または黄銅などがあげられる。また外部電極6を繰り返し使用するためには、外部電極6表面に析出した金属を化学的溶解させて除去したり、引きはがし等により物理的に除去したりする必要があるために、外部電極6の材料としては、化学的に安定な金属が好ましい。外部電極の材料としては、たとえば、金、ステンレス、チタンなどを用いることができる。

【0046】

<第2の実施の形態>

以下、図6を用いて、本発明の第2の実施の形態の金属構造体の形成方法について説明する。図6は、本実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10Bの正面から見た図、および、(B)図6(A)のVIB―VIB線断面構造図である。なお、本実施の形態の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0047】

第1の実施の形態では、外部電極6として基板1とは別の部材であるステンレス製の金属板を用いたが、本実施の形態では、外部電極形成ステップにおいて、基板1とは別の部材である導電性銅テープを円形の基板1Bの外周部に貼付して導電性基板5と共に外部電極を形成している。すなわち、導電性テープは基板1Bを導電性基板5に固定すると同時に外部電極4を形成し被めっき体10Bを得ている。なお、図6においては、リード部は図示していない。また、導電性基板5の裏面等は、めっき成膜されないように樹脂等でマスキングしてもよい。

【0048】

被めっき体10Bを用いて、電気めっきステップにおいてバンプ11を形成する基板1Bは、第1の実施の形態と基板1と同様に高い歩留まりを示す。

【0049】

なお、外部電極4を形成するための、導電性テープとしては、カーボンテープ、または、銅テープなどの金属性の導電テープを用いることができる。ただし、めっき中にテープから不要な成分が溶け出すことがないテープが望ましい。

【0050】

また、導電テープの替わりに、導電性ペーストを用いて外部電極4を形成することもできる。導電性ペーストとしては、たとえば、銀ペーストがあげられる。ただし、めっき中にペーストから不要な成分が溶け出すことがないようにめっき前に十分に加熱処理等を行う必要がある。

【0051】

導電性基板5としては、導電性が有りめっき液に浸漬したときに溶解しないものであればよく、銅板またはステンレス板を好ましく用いることができる。また、導電性基板5としてシリコンウエハ上に真空蒸着法等より、銅または金などを成膜した基板を用いることは、外部電極として平滑性が高いために好ましい。

【0052】

<第3の実施の形態>

以下、図7を用いて、本発明の第3の実施の形態の金属構造体の形成方法について説明する。図7は、本実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10Bの正面から見た図および(B)図7(A)のVIIB―VIIB線断面構造図である。

なお、本実施の形態の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0053】

第1の実施の形態では、外部電極6として基板1とは別の部材であるステンレス製の金属板を用いたが、本実施の形態では、図7に示すように、基板1Cの外周部1C1を外部電極として用いる。すなわち、本実施の形態では、外部電極6が基板1と同一部材である。

【0054】

このため、本実施の形態では、フォトレジスト膜3から開口部3Aを有するめっきマスク膜3Bを形成するときに、同時に基板1Cの外周部のレジスト膜を除去することが、外部電極形成ステップに相当する。

【0055】

基板1Cは、外部電極としては基板を大きくして同一基板内に外部電極を形成し、めっき後、外周部1C1部分は切り取られる。

【0056】

被めっき体10Cを用いて、電気めっきステップにおいてバンプ11を形成する基板1Cは、第1の実施の形態と基板1と同様に高い歩留まりを示す。

【0057】

<付記事項>

基板準備ステップにおいて準備する基板としては、配線基板だけでなく、不導体基板上に金属膜を成膜した基板を用いることもできる。使用する目的により不導体基板の材料および成膜する金属は適宜決定されるが、不導体基板の材料としては、ガラス等のセラミック、シリコンウエハまたはFR4等の有機樹脂などがあげられる。不導体基板の材料としては、リジッド基板だけでなく、可撓性を有するフィルム状のもの、たとえばポリイミドフィルム等を用いることができる。また、成膜する金属としては、金、銅またはニッケルなどがあげられ、これらの金属は無電解めっき、真空蒸着またはスパッタリング法など公知の方法により成膜される。不導体基板の材料として有機樹脂を用いる場合には、銅などの金属箔を不導体基板に接着して用いることもできる。これらの基板の金属層は電気めっきの電極として用いるため、シート抵抗が所定の値よりも低くするために、膜厚は一般に100nm〜20μm程度である。

【0058】

実施の形態に示したように、不導体基板上に金属膜を成膜した基板において、金属膜をパターニングして配線等を形成した配線基板を用いることもできる。ただし、金属パターン上にしか金属構造体は形成できず、また、金属構造体は孤立した金属パターン上には形成できない。

【0059】

マスク膜による開口パターン形成はスクリーン印刷法またはフォトリソグラフィ法を用いることができる。特に微細なパターンを形成する必要からフォトレジストを用いたフォトリソグラフィ法によるレジスト開口パターンが望ましい。

【0060】

レジストの厚さは、形成する金属構造体の厚さ、言い換えれば、高さ、により適宜決定されるが、おおむね1〜20μm程度である。

【0061】

電気めっき成膜の前処理としては、公知の前処理を行う。前処理としては、10%硫酸溶液中への浸漬処理などがあげられる。特に微細開口パターンを有するマスク膜が形成された基板では、開口部に気泡の付着していることが多く、気泡除去処理を十分に行う必要がある。気泡の除去には、界面活性を含んだ溶液による処理や、基板や基板を保持する治具を物理的に叩いて除去するノッキングなどの方法などがあげられる。

【0062】

金属構造体は、電気めっき法により形成可能な様々な種類の金属で形成することができる。たとえば、金属構造体は、金、銀、銅、白金、コバルト、鉄、ニッケル、クロム、亜鉛などの金属または、コバルト−鉄、ニッケル−鉄、ニッケルリンなどの合金材料により形成することができる。電気めっき法により形成する金属または合金の種類により、使用するめっき浴は適宜決定されるが、実際に必要となる材料の特性まで考慮しためっき浴の選定が必要であり公知のめっき浴から適宜選択する。なお、成膜時の電流密度および電位を除いた、浴温、pHなどの他のめっき条件は、めっき浴により適宜決定される。

【0063】

本発明の金属構造体の形成方法における電気めっき工程では、めっき膜の析出速度そのものは従来から予想される速度が異なることが多いため、実際に使用する基板、レジストパターンおよび外部電極を用いて被めっき体を形成し、析出速度を予備的に実測する。すなわち、定電流電気めっきでは析出速度は一定なものの、析出速度は予想される値と異なることが多いため、実際に使用する基板およびレジストパターン、外部電極を用いて、被めっき体を形成し、析出速度を実測する。

【0064】

本発明の電気めっきステップでは、定電位電気めっき法または定電流電気めっき法のどちらでめっきを行うことも可能である。たとえば、めっき電位がめっき表面からの距離1cmにおいて銀塩化銀電極を基準として常に−1.8Vとなるように、電流値を調整することで、電位を−1800mV(v.s.Ag/AgCL)とした定電位めっき成膜を行うことも可能である。しかし、定電流電気めっき法は、電流量を安定させ析出速度を一定にすることから、定電位電気めっき法よりも、好ましい。

【0065】

めっき膜の特性が析出速度に依存する場合には、電流量を適宜調整して所望の析出速度が得られるような電流量をあらかじめ測定してから、めっき成膜する。

【0066】

本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を変えない範囲において、種々の変更、改変等が可能である。

【図面の簡単な説明】

【0067】

【図1】開口率と析出量の関係を示す図である。

【図2】第1の実施の形態の金属構造体の形成方法において用いる基板の構造および金属構造体を説明するための部分斜視図である。

【図3】第1の実施の形態の金属構造体の形成方法の処理を説明するための断面図である。

【図4】第1の実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10の正面から見た図および(B)図4(A)のIVB―IVB線断面構造図である。

【図5】第1の実施の形態の金属構造体の形成方法において用いる、めっき装置の概要図である。

【図6】第2の実施の形態の金属構造体の形成方法において用いる、(A)被めっき体の正面から見た図、および、(B)図6(A)のVIB―VIB線断面構造図である。

【図7】第3の実施の形態の金属構造体の形成方法において用いる、(A)被めっき体の正面から見た図、および、(B)図7(A)のVIIB―IVIIB線断面構造図である。

【符号の説明】

【0068】

1…基板

1A…ポリイミドフィルム

1B…基板

1C…基板

1C1…外周部

2…銅配線パターン

3…フォトレジスト膜

3A…開口部

3B…マクス膜

4…外部電極

5…導電性基板

6…外部電極

6B…外部電極

7…リード部

8…プラスチックカバー

9…プラスチックカバー

10…被めっき体

10B…被めっき体

10C…被めっき体

11…バンプ

11A…めっき膜

20…めっき装置

21…めっき液

22…電源

23…対極

【技術分野】

【0001】

本発明は、微細なパターンの金属構造体を電気めっき方法により形成する金属構造体の形成方法および前記電気めっき方法により形成された金属構造体に関し、特に1個のパターン面積がミクロンオーダーの微細パターンの金属構造体を電気めっき方法により形成する金属構造体の形成方法および前記金属構造体の形成方法により形成されたミクロンオーダーの金属構造体に関する。

【背景技術】

【0002】

電子機器の小型化および高機能化により、実装配線板に微細な金属構造体を形成する方法が求められている。そのなかでも、配線基板(以下、「基板」という。)の基板面積と比較して極めて小面積であるミクロンオーダーの微細金属構造体を、基板上に形成する方法が求められる場合がある。

【0003】

たとえば、半導体回路が形成されたシリコンチップと基板とを接続する方法のひとつであるフリップチップ接続方法では、FR4等の非導電性基板およびシリコンチップの表面配線にバンプと呼ばれる微細な金属構造体を介して電気的接続を行う。基板には複数個のバンプが形成されるが、全てのバンプの面積を合算してもバンプ専有面積の基板全体面積に対する割合は極めて小さい。

【0004】

一方、マイクロエレクトロメカニカルシステム、すなわちMEMS、分野等においても、ミクロンオーダーの極めて微細なパターンを、基板上に部分的に形成する方法が求められている。

【0005】

基板上に微細金属構造体を形成する方法として、電気めっき法が広く使用されている。電気めっき法による微細金属構造体の形成方法では、導電性を有する基板表面に所望のパターン形状の開口部を有するフォトレジストからなるめっきマスク膜を形成した後に電気めっきを行う。

【0006】

電気めっき法には、定電位電気めっき法と定電流電気めっき法の2種類の方法がある。電極間を定電位に設定した、定電圧による電気めっき法では、基板表面の状態に非常に敏感であり、特に基板面のよごれの影響を受けやすい。これに対して、析出量が制御しやすい定電流による電気めっき法では、基板面積に対して開口面積があまりに少ないパターンでは、接続部や端部のレジストクラック部などに電流がリークされやすく、また、過電圧も極めて低いことから、所望の微細金属構造体を形成する部分に十分な電流が流れないため、開口部内へ成膜できないことがあった。

【0007】

このため、たとえば、特公昭56−36706号公報には、いわゆるフレームめっき法が開示されている。フレームめっき法は、フォトレジストにより所望の微細パターン形状の枠(フレーム)が形成された導電性基板に電気めっき法により成膜を行った後に、不要な枠外部のめっき膜を除去することにより、所望の微細パターンを得る方法である。

【0008】

また、電気めっき法では、均一な成膜を実現するために、外部電極と呼ばれる電極を配置することが広く用いられている。たとえば、特許第2807061号明細書には、円形の被めっき基板に対してドーナツ形状の補助陰極を用いることが開示されている。

【0009】

すでに説明したように、パターンめっきでは、導電性基板の表面をフォトレジスト等のめっきマスク膜により所望のパターン形状部分を残してマスク、すなわち、めっきが析出しないようにする。

【0010】

ところが、図1に示すように、ひとつの開口部の面積がミクロンオーダー、すなわち、1mm2未満の場合には、外部電極を用いても開口率が0.01%よりも小さくなると、同じ電流密度で成膜しているにも関わらず、析出量が急激に減少し、殆ど成膜されないことを、我々は見いだした。

【0011】

ここで、電流を流さない無電解めっき法は本質的には微細な金属構造体の形成に適したプロセスであるため、ひとつの開口部の面積がミクロンオーダーであったとしても問題が発生しないとも考えられる。しかし、無電解めっき法は電気めっき法に比べ制御が容易ではなく、また、電気めっき法に比べてpHおよび浴温が高く基板へのダメージが問題となることがあった。

【0012】

また、従来公知の外部電極は、電流密度分布に起因する膜厚分布の改善または高電流密度部分の、いわゆるヤケを抑制されるために用いられるものであった。このため、従来公知の外部電極は、基板全体の面積に対して成膜するパターンの面積の割合、いわゆる、パターン密度が極めて低いために、析出が困難なパターンめっきに適応できる手法ではなかった。

【0013】

なお、フレームめっき法では、めっき成膜後にフレーム外部に析出しためっき膜を除去しなければならない。しかし、除去するめっき膜と同じ金属材料で構成された下地が存在する場合には、めっき膜を除去するときに下地にも影響を及ぼすため、フレームめっき法を適用することは容易ではなかった。また、めっき膜を除去する工程はフレーム内部をマスクしてからエッチング法等により除去しなければならないため、コスト高の工程であった。

【特許文献1】特公昭56−36706号公報

【特許文献2】特許第2807061号明細書

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、ミクロンオーダーの金属構造体を電気めっき法により安定して形成する金属構造体の形成方法、前記金属構造体の形成方法により形成された金属構造体を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成すべく、本発明の金属構造体の形成方法は、基板の表面に、それぞれの面積がミクロンオーダーの複数の開口部を有し、全ての前記開口部の合計面積が前記基板の面積の0.01%以下の、めっきマクス膜を形成するマスク膜形成ステップと、前記基板の外周部に、前記基板と同時にめっき成膜される、前記開口部の合計面積の3000倍以上の面積を有する外部電極を形成する外部電極形成ステップと、前記基板の前記開口部および前記外部電極を陰極として電気めっき法により金属構造体を成膜する電気めっきステップと、を有する。

【発明の効果】

【0016】

本発明は、ミクロンオーダーの金属構造体を電気めっき法により安定して形成する金属構造体の形成方法、前記金属構造体の形成方法により形成された金属構造体を提供するものである。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して本発明の実施の形態の金属構造体の形成方法について説明する。

【0018】

<第1の実施の形態>

図2は、本実施の形態の金属構造体の形成方法において用いる基板の構造および金属構造体を説明するための部分斜視図であり、図3は、本実施の形態の金属構造体の形成方法の処理を説明するための断面図であり、図4は、本実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10の正面から見た図、および(B)図4(A)のIVB―IVB線断面構造図である。なお、本明細書で使用する図は構造等を説明するための模式図であり、特に、図4等における大きな開口部は説明のため表示しているものであり、実際には存在していない。

【0019】

最初に、図2を用いて、本実施の形態の金属構造体であるバンプ11が形成された状態の基板1の構造を示す。本実施の形態の金属構造体の形成方法に用いる基板1は、縦38mm、横34mm、厚さ50μmの矩形のポリイミドフィルム1A上に、幅25μm、厚さ8μmの銅配線パターン2が45μmピッチで229本形成されている配線集合体が2個形成されている。なお、全ての銅配線パターン2は、基板1の外周部において電気的に接続されている。

【0020】

そして、電気めっき方法により形成された金属構造体であるバンプ11は、ニッケルにより構成された10μm角、高さ10μm、すなわち面積が100μm2とミクロンオーダーの金属構造体である。なお、面積がミクロンオーダーとは1μm2以上1mm2未満であることを意味する。

【0021】

次に、図3を用いて、本実施の形態の金属構造体の形成方法について説明する。

【0022】

<基板準備ステップ>

図3(A)に示すように、基板1はポリイミドフィルム1A上に銅配線パターン2が形成された配線基板である。

【0023】

そして、最初に下地膜(不図示)として、基板1の銅配線パターン2上に、ニッケルめっき法によりニッケル膜が1.5μm、置換金めっき法および電気金めっき法により金膜が0.7μm、順に成膜される。

【0024】

<マスク膜形成ステップ>

図3(B)に示すように、基板1上に、スピンコータを用いて、フォトレジスト膜3(東京応化工業社製PMER−LA900PM)が厚さ13μm塗布される。

【0025】

そして、図3(C)に示すように、コンタクトマスクアライナーを用いて、それぞれの銅配線パターン2上に面積がミクロンオーダーである10μm角のレジストパターンの開口部3Aを2個、すなわち、合計458個の開口部3Aが形成される。すなわち、めっきマクス膜3Bが形成される。

【0026】

<外部電極形成ステップ>

図3(D)および図4に示すように、に示すように、基板1の外周部に基板1とは別の部材である外部電極6が配設される。外部電極6は、ステンレス製の直径70mmの金属板の中心部に縦32mm、横27mmの開口部を設けた金属板である。外部電極6の開口部に基板1が設置され、外部電極6と銅配線パターン2とは電気的に接続され、リード部7と接続されている。そして基板1と外部電極6とは、プラスチックカバー8とプラスチックカバー9とにより両面から押圧固定され、被めっき体10を構成している。なお、めっき液に浸漬されるリード部7の表面は電流が流れないように樹脂等によりカバーされている。

【0027】

すなわち、本実施の形態においては、基板1とは別部材の外部電極6を基板1の導電部である銅配線パターン2の端部と接触させて電気的接続をとるように固定し、ひとつの電源から基板1および外部電極6に通電する。もちろん基板1と外部電極6とを電気的に接続しないで、それぞれの電源を用いて、成膜してもよい。

【0028】

なお、本実施の形態においては、外部電極6の面積2984mm2と開口部3Aの全面積との比は、1:1.5×10−5であり、言い換えれば、外部電極6の面積は、開口部3Aの全面積の65000倍である。また、めっきマクス膜3Bの個々の開口部3Aの面積は100μm2であり、458個の開口部3Aの面積の総和は45800μm2であるため、基板1の外部電極内部である縦32mm、横27mmの864mm2に対する開口部3A面積比、言い換えれば、めっきマクス膜3Bの開口部3Aの合計面積が基板1の面積に対する比率である開口率は、0.0053%である。

【0029】

<電気めっきステップ>

最初に、被めっき体10は、5重量%の塩化ナトリウムを含む10容量%りん酸水溶液中で揺動させながら60秒間浸漬することにより開口部3Aの内部および外部電極6の表面が前処理された後、水洗される。さらに、被めっき体10は、10容量%硫酸水溶液中で揺動させながら60秒間浸漬することにより酸洗浄処理された後、水洗される。

【0030】

そして、図5に示すような電気めっき装置20を用いて、電気めっき法によるバンプ11の形成が行われる。図5に示すように、電気めっき装置20は、被めっき体10のめっき面と対向する位置に対極23として溶解性ニッケル板を用い、電源22を用いて定電流にてめっきを行う。めっき槽24のめっき液21の組成およびめっき条件を以下に示す。

【0031】

硫酸ニッケル 280g

塩化ニッケル 45g

ホウ酸 40g

添加剤A 適量

添加剤B 適量

界面活性剤 適量

pH 4.05〜4.07

温度 室温

電流値 192mA

時間 180秒

図3(E)に示すように定電流電気めっきを行うことにより、陰極である被めっき体10の開口部3Aにバンプ11が、やはり陰極である外部電極6にめっき膜11Aが、同時に形成される。そして、めっき成膜後に、プラスチックカバー8、9および外部電極6を基板1から外してから、基板1を水洗し乾燥する。さらに、基板1は、アセトンに浸漬することによるめっきマクス膜3B除去後、エタノールを用いて置換処理を行い、乾燥することで、図3(F)に示す金属構造体であるバンプ11が銅配線パターン2上に形成された基板1を得た。

【0032】

<評価結果>

バンプ11が形成された基板1の評価として、光学顕微鏡により、3個の配線基板A1〜A3の、それぞれ一列分のバンプ11すなわち229個のバンプ11の外観観察を行った。その結果を以下に示す。

【0033】

サンプルA1:未析出2個、不良率0.87%

サンプルA2:未析出2個、不良率0.87%

サンプルA3:未析出1個、不良率0.44%

平均値 :未析出5/3個、不良率0.73%

次に、レーザー顕微鏡を用いて3個の配線基板A1〜A3の、それぞれ一列中の任意の5個のバンプ11について高さ測定を行った結果を以下に示す。なお、最大バラツキとは最小値と最大値の差であり、最大誤差とは平均値から最も離れた測定値の平均値に対する乖離割合を意味している。

【0034】

サンプルA1:平均高さ10.27μm、最大バラツキ0.87μm、最大誤差±4.2%

サンプルA2:平均高さ10.30μm、最大バラツキ0.89μm、最大誤差±4.4%

サンプルA3:平均高さ10.52μm、最大バラツキ0.63μm、最大誤差±3.0%

平均値 :平均高さ10.33μm、最大バラツキ0.80μm、最大誤差±4.0%

以上のように、本実施の形態のバンプ11の形成方法により形成されたバンプ11は、ばらつきが小さく実用上問題のないレベルであった。

【0035】

<比較の形態>

以下、本発明の比較の形態の金属構造体の形成方法について説明する。なお、本比較の形態の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0036】

本比較の形態の金属構造体の形成方法では、外部電極6を形成しないで、かつ、電気めっきステップにおいて、電流値18.32μA、すなわち、電流密度40mA/cm2にて定電流めっき成膜を行った。この時の、めっき電位は−0.64Vであった。しかし、本比較の形態の金属構造体の形成方法では開口部3Aに金属の析出がなく、歩留まりは0%であった。

【0037】

以上の説明のように、本実施の形態のバンプ11の形成方法では、パターンめっき法において成膜部分である開口部が極端に小さい場合であっても、基板と電気的に導通しており、めっき時に電位が安定しかつ安定した電流が流れる外部電極を用いて電気めっきを行う。このため、バンプ11の面積に相当する開口部が極端に小さくても、接続部またはキズの部分などの影響が出ない程度の電流を流しつつ、かつ、析出面のよごれがあってもめっき膜の析出が安定する一定の電位になるように、制御する。このため、本実施の形態の金属構造体の形成方法では、ミクロンオーダーの金属構造体を電気めっき法により安定して形成することができる。

【0038】

上記実施の形態で説明したバンプの面積、すなわちレジスト膜の開口部の面積が大きい場合には、公知のめっき方法でも高い歩留まりを得ることができる。しかし、開口部の面積がミクロンオーダー、すなわち、1mm2未満の場合に本実施の形態の金属構造体の形成方法の効果が現れ、1000μm2以下の時に特に顕著に効果が現れる。本実施の形態の金属構造体の形成方法の効果が得られなくなる開口部の面積の下限は開口部形成の困難度等から確認されていないが、1μm2までは効果が得られていることが確認されている。このため、開口部の面積の下限は、ナノオーダー、すなわち1μm2未満の場合と推定されている。

【0039】

また、外部電極6の面積と開口部3Aの総面積との割合は、面積比が所定の割合、100よりも小さい場合には、本実施の形態の金属構造体の形成方法の効果が得られにくい。これに対して、面積比、外部電極6面積/開口部3A総面積が、3000以上の場合に本実施の形態の金属構造体の形成方法の効果が現れ、外部電極6面積/開口部3A総面積が、10000以上、さらに外部電極6面積/開口部3A総面積が、50000以上の時に特に顕著に効果が現れる。開口部3A総と外部電極6の面積の比率、外部電極6面積/開口部3A面積の上限は特にないが、外部電極6に析出しためっき膜は有効に利用されないため、たとえば、500000以下が好ましい。

【0040】

<第1の実施の形態の変形例>

以下、本発明の第1の実施の形態の変形例の金属構造体の形成方法について説明する。なお、本変形例の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0041】

第1の実施の形態では、外部電極6としてステンレス製の金属板を用いたが、本変形例では、外部電極6Bとして外部電極6と同じ形状のチタン製の金属板を用いた。また、第1の実施の形態では、基板1の銅配線パターン2上に、ニッケルめっき法によりニッケル膜および金膜を成膜したが、本変形例では、ニッケル膜のみを成膜した。それ以外の工程等は第1の実施の形態と同様の工程を用いて、金属構造物であるバンプ部を有するサンプルB1〜B4を得た。

【0042】

<評価結果>

バンプ11が形成された基板1の評価として、光学顕微鏡により、4個の配線基板B1〜B4の、それぞれ一列分のバンプ11すなわち229個のバンプ11の外観観察を行った。その結果を以下に示す。

【0043】

サンプルB1:未析出1個、不良率0.44%

サンプルB2:未析出0個、不良率0%

サンプルB3:未析出1個、不良率0.44%

サンプルB4:未析出0個、不良率0%

平均値 :未析出2/4個、不良率0.22%

次に、レーザー顕微鏡を用いて4個の配線基板B1〜B4の、それぞれ一列中の任意の5個のバンプ11について高さ測定を行った結果を以下に示す。なお、最大バラツキとは最小値と最大値の差であり、最大誤差率とは平均値から最も離れた測定値の平均値に対する乖離率を意味している。

【0044】

サンプルB1:平均高さ9.05μm、最大バラツキ0.66μm、最大誤差±3.7%

サンプルB2:平均高さ8.81μm、最大バラツキ1.15μm、最大誤差±6.4%

サンプルB3:平均高さ8.10μm、最大バラツキ0.56μm、最大誤差±3.4%

サンプルB4:平均高さ8.42μm、最大バラツキ1.09μm、最大誤差±6.4%

平均値 :平均高さ8.60μm、最大バラツキ0.87μm、最大誤差±4.0%

以上のように、本変形例のバンプ11の形成方法により形成されたバンプ11は、ばらつきが小さく実用上問題のないレベルであった。

【0045】

外部電極6として金属を用いる場合には、接触抵抗が低い金属が好ましく、たとえば、金、銅、または黄銅などがあげられる。また外部電極6を繰り返し使用するためには、外部電極6表面に析出した金属を化学的溶解させて除去したり、引きはがし等により物理的に除去したりする必要があるために、外部電極6の材料としては、化学的に安定な金属が好ましい。外部電極の材料としては、たとえば、金、ステンレス、チタンなどを用いることができる。

【0046】

<第2の実施の形態>

以下、図6を用いて、本発明の第2の実施の形態の金属構造体の形成方法について説明する。図6は、本実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10Bの正面から見た図、および、(B)図6(A)のVIB―VIB線断面構造図である。なお、本実施の形態の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0047】

第1の実施の形態では、外部電極6として基板1とは別の部材であるステンレス製の金属板を用いたが、本実施の形態では、外部電極形成ステップにおいて、基板1とは別の部材である導電性銅テープを円形の基板1Bの外周部に貼付して導電性基板5と共に外部電極を形成している。すなわち、導電性テープは基板1Bを導電性基板5に固定すると同時に外部電極4を形成し被めっき体10Bを得ている。なお、図6においては、リード部は図示していない。また、導電性基板5の裏面等は、めっき成膜されないように樹脂等でマスキングしてもよい。

【0048】

被めっき体10Bを用いて、電気めっきステップにおいてバンプ11を形成する基板1Bは、第1の実施の形態と基板1と同様に高い歩留まりを示す。

【0049】

なお、外部電極4を形成するための、導電性テープとしては、カーボンテープ、または、銅テープなどの金属性の導電テープを用いることができる。ただし、めっき中にテープから不要な成分が溶け出すことがないテープが望ましい。

【0050】

また、導電テープの替わりに、導電性ペーストを用いて外部電極4を形成することもできる。導電性ペーストとしては、たとえば、銀ペーストがあげられる。ただし、めっき中にペーストから不要な成分が溶け出すことがないようにめっき前に十分に加熱処理等を行う必要がある。

【0051】

導電性基板5としては、導電性が有りめっき液に浸漬したときに溶解しないものであればよく、銅板またはステンレス板を好ましく用いることができる。また、導電性基板5としてシリコンウエハ上に真空蒸着法等より、銅または金などを成膜した基板を用いることは、外部電極として平滑性が高いために好ましい。

【0052】

<第3の実施の形態>

以下、図7を用いて、本発明の第3の実施の形態の金属構造体の形成方法について説明する。図7は、本実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10Bの正面から見た図および(B)図7(A)のVIIB―VIIB線断面構造図である。

なお、本実施の形態の金属構造体の形成方法は、第1の実施の形態の金属構造体の形成方法と類似しているため、同じ構成要素には同じ符号を付し、同じ処理等の説明は省略する。

【0053】

第1の実施の形態では、外部電極6として基板1とは別の部材であるステンレス製の金属板を用いたが、本実施の形態では、図7に示すように、基板1Cの外周部1C1を外部電極として用いる。すなわち、本実施の形態では、外部電極6が基板1と同一部材である。

【0054】

このため、本実施の形態では、フォトレジスト膜3から開口部3Aを有するめっきマスク膜3Bを形成するときに、同時に基板1Cの外周部のレジスト膜を除去することが、外部電極形成ステップに相当する。

【0055】

基板1Cは、外部電極としては基板を大きくして同一基板内に外部電極を形成し、めっき後、外周部1C1部分は切り取られる。

【0056】

被めっき体10Cを用いて、電気めっきステップにおいてバンプ11を形成する基板1Cは、第1の実施の形態と基板1と同様に高い歩留まりを示す。

【0057】

<付記事項>

基板準備ステップにおいて準備する基板としては、配線基板だけでなく、不導体基板上に金属膜を成膜した基板を用いることもできる。使用する目的により不導体基板の材料および成膜する金属は適宜決定されるが、不導体基板の材料としては、ガラス等のセラミック、シリコンウエハまたはFR4等の有機樹脂などがあげられる。不導体基板の材料としては、リジッド基板だけでなく、可撓性を有するフィルム状のもの、たとえばポリイミドフィルム等を用いることができる。また、成膜する金属としては、金、銅またはニッケルなどがあげられ、これらの金属は無電解めっき、真空蒸着またはスパッタリング法など公知の方法により成膜される。不導体基板の材料として有機樹脂を用いる場合には、銅などの金属箔を不導体基板に接着して用いることもできる。これらの基板の金属層は電気めっきの電極として用いるため、シート抵抗が所定の値よりも低くするために、膜厚は一般に100nm〜20μm程度である。

【0058】

実施の形態に示したように、不導体基板上に金属膜を成膜した基板において、金属膜をパターニングして配線等を形成した配線基板を用いることもできる。ただし、金属パターン上にしか金属構造体は形成できず、また、金属構造体は孤立した金属パターン上には形成できない。

【0059】

マスク膜による開口パターン形成はスクリーン印刷法またはフォトリソグラフィ法を用いることができる。特に微細なパターンを形成する必要からフォトレジストを用いたフォトリソグラフィ法によるレジスト開口パターンが望ましい。

【0060】

レジストの厚さは、形成する金属構造体の厚さ、言い換えれば、高さ、により適宜決定されるが、おおむね1〜20μm程度である。

【0061】

電気めっき成膜の前処理としては、公知の前処理を行う。前処理としては、10%硫酸溶液中への浸漬処理などがあげられる。特に微細開口パターンを有するマスク膜が形成された基板では、開口部に気泡の付着していることが多く、気泡除去処理を十分に行う必要がある。気泡の除去には、界面活性を含んだ溶液による処理や、基板や基板を保持する治具を物理的に叩いて除去するノッキングなどの方法などがあげられる。

【0062】

金属構造体は、電気めっき法により形成可能な様々な種類の金属で形成することができる。たとえば、金属構造体は、金、銀、銅、白金、コバルト、鉄、ニッケル、クロム、亜鉛などの金属または、コバルト−鉄、ニッケル−鉄、ニッケルリンなどの合金材料により形成することができる。電気めっき法により形成する金属または合金の種類により、使用するめっき浴は適宜決定されるが、実際に必要となる材料の特性まで考慮しためっき浴の選定が必要であり公知のめっき浴から適宜選択する。なお、成膜時の電流密度および電位を除いた、浴温、pHなどの他のめっき条件は、めっき浴により適宜決定される。

【0063】

本発明の金属構造体の形成方法における電気めっき工程では、めっき膜の析出速度そのものは従来から予想される速度が異なることが多いため、実際に使用する基板、レジストパターンおよび外部電極を用いて被めっき体を形成し、析出速度を予備的に実測する。すなわち、定電流電気めっきでは析出速度は一定なものの、析出速度は予想される値と異なることが多いため、実際に使用する基板およびレジストパターン、外部電極を用いて、被めっき体を形成し、析出速度を実測する。

【0064】

本発明の電気めっきステップでは、定電位電気めっき法または定電流電気めっき法のどちらでめっきを行うことも可能である。たとえば、めっき電位がめっき表面からの距離1cmにおいて銀塩化銀電極を基準として常に−1.8Vとなるように、電流値を調整することで、電位を−1800mV(v.s.Ag/AgCL)とした定電位めっき成膜を行うことも可能である。しかし、定電流電気めっき法は、電流量を安定させ析出速度を一定にすることから、定電位電気めっき法よりも、好ましい。

【0065】

めっき膜の特性が析出速度に依存する場合には、電流量を適宜調整して所望の析出速度が得られるような電流量をあらかじめ測定してから、めっき成膜する。

【0066】

本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を変えない範囲において、種々の変更、改変等が可能である。

【図面の簡単な説明】

【0067】

【図1】開口率と析出量の関係を示す図である。

【図2】第1の実施の形態の金属構造体の形成方法において用いる基板の構造および金属構造体を説明するための部分斜視図である。

【図3】第1の実施の形態の金属構造体の形成方法の処理を説明するための断面図である。

【図4】第1の実施の形態の金属構造体の形成方法において用いる、(A)被めっき体10の正面から見た図および(B)図4(A)のIVB―IVB線断面構造図である。

【図5】第1の実施の形態の金属構造体の形成方法において用いる、めっき装置の概要図である。

【図6】第2の実施の形態の金属構造体の形成方法において用いる、(A)被めっき体の正面から見た図、および、(B)図6(A)のVIB―VIB線断面構造図である。

【図7】第3の実施の形態の金属構造体の形成方法において用いる、(A)被めっき体の正面から見た図、および、(B)図7(A)のVIIB―IVIIB線断面構造図である。

【符号の説明】

【0068】

1…基板

1A…ポリイミドフィルム

1B…基板

1C…基板

1C1…外周部

2…銅配線パターン

3…フォトレジスト膜

3A…開口部

3B…マクス膜

4…外部電極

5…導電性基板

6…外部電極

6B…外部電極

7…リード部

8…プラスチックカバー

9…プラスチックカバー

10…被めっき体

10B…被めっき体

10C…被めっき体

11…バンプ

11A…めっき膜

20…めっき装置

21…めっき液

22…電源

23…対極

【特許請求の範囲】

【請求項1】

基板の表面に、それぞれの面積がミクロンオーダーの複数の開口部を有し、全ての前記開口部の合計面積が前記基板の面積の0.01%以下の、めっきマクス膜を形成するマスク膜形成ステップと、

前記基板の外周部に、前記基板と同時にめっき成膜される、前記開口部の合計面積の3000倍以上の面積を有する外部電極を形成する外部電極形成ステップと、

前記基板の前記開口部および前記外部電極を陰極として電気めっき法により金属構造体を成膜する電気めっきステップと、を有することを特徴とする金属構造体の形成方法。

【請求項2】

前記基板が、多数の配線が形成された配線基板であり、

前記金属構造体が前記配線上のバンプであることを特徴とする請求項1に記載の金属構造体の形成方法。

【請求項3】

前記電気めっき法が定電流めっき法であることを特徴とする請求項1または請求項2に記載の金属構造体の形成方法。

【請求項4】

上記外部電極が、前記基板とは別の部材であることを特徴とする請求項1から請求項3に記載のいずれか1項に記載の金属構造体の形成方法。

【請求項5】

請求項1から請求項4のいずれか1項に記載の金属構造体の形成方法により形成されたことを特徴とする金属構造体。

【請求項1】

基板の表面に、それぞれの面積がミクロンオーダーの複数の開口部を有し、全ての前記開口部の合計面積が前記基板の面積の0.01%以下の、めっきマクス膜を形成するマスク膜形成ステップと、

前記基板の外周部に、前記基板と同時にめっき成膜される、前記開口部の合計面積の3000倍以上の面積を有する外部電極を形成する外部電極形成ステップと、

前記基板の前記開口部および前記外部電極を陰極として電気めっき法により金属構造体を成膜する電気めっきステップと、を有することを特徴とする金属構造体の形成方法。

【請求項2】

前記基板が、多数の配線が形成された配線基板であり、

前記金属構造体が前記配線上のバンプであることを特徴とする請求項1に記載の金属構造体の形成方法。

【請求項3】

前記電気めっき法が定電流めっき法であることを特徴とする請求項1または請求項2に記載の金属構造体の形成方法。

【請求項4】

上記外部電極が、前記基板とは別の部材であることを特徴とする請求項1から請求項3に記載のいずれか1項に記載の金属構造体の形成方法。

【請求項5】

請求項1から請求項4のいずれか1項に記載の金属構造体の形成方法により形成されたことを特徴とする金属構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−70778(P2010−70778A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−236535(P2008−236535)

【出願日】平成20年9月16日(2008.9.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度経済産業省「中小企業産業技術研究開発委託費 中小企業産業技術研究開発 3次元LSI実装に対応した100%良品率を得るLSIチップバーンインテスト技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月16日(2008.9.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度経済産業省「中小企業産業技術研究開発委託費 中小企業産業技術研究開発 3次元LSI実装に対応した100%良品率を得るLSIチップバーンインテスト技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]