金属構造体含有高分子膜、金属構造体含有高分子膜の製造方法、パターン構造体の製造方法

【課題】 微細なパターンを有するパターン構造体を製造できるパターン構造体の製造方法、前記パターン構造体を製造する際に用いることができる金属構造体含有高分子膜およびその製造方法を提供する。

【解決手段】 イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜。

【解決手段】 イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属構造体含有高分子膜、金属構造体含有高分子膜の製造方法、パターン構造体の製造方法に関する。

【背景技術】

【0002】

特許文献1および特許文献2では、光記録媒体の用途として、互いに非相溶性のポリマー鎖が結合したブロック共重合体により形成されたミクロ相分離構造を有し、ミクロ相分離構造のうちの一方の相に金属超微粒子が含有された有機薄膜が記載されている。

【0003】

また、非特許文献1では、互いに非相溶性のポリマー鎖が結合したブロック共重合体により形成されたミクロ相分離構造を有し、ミクロ相分離構造の一方の相に酸化オスミウムを含有させた膜と基板とからなる構造体を、前記相をマスクとしてエッチングしてパターンを形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−306404

【特許文献2】特開平11−60891

【非特許文献】

【0005】

【非特許文献1】Miri Park他、Science,276,1401−1404(1997)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、非特許文献1に記載のパターン形成方法では、ミクロ相分離構造を形成する、ポリスチレン相とポリブタジエンに酸化オスミウムを含有させた相とのエッチング速度の差が小さいため、得られるパターン構造体のアスペクト比は小さくなってしまうという問題がある。

【0007】

そこで、本発明では、より高アスペクト比のパターン構造体を製造するためのパターン構造体の製造方法、前記パターン構造体を製造する際に用いることができる金属構造体含有高分子膜およびその製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明の第一は、イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜である。

【0009】

本発明の第二は、イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する工程と、

前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程と、

を有することを特徴とする金属構造体含有高分子膜の製造方法である。

【0010】

本発明の第三は、本発明の第二によって得られる金属構造体含有高分子膜と該金属構造体含有高分子膜とからなる複合体を用意する工程と、

前記金属構造体をマスクとして前記基材をエッチングする工程と、

を有するパターン構造体の製造方法である。

【発明の効果】

【0011】

本発明によれば、微細なパターンを有するパターン構造体を製造できるパターン構造体の製造方法、前記パターン構造体を製造する際に用いることができる金属構造体含有高分子膜およびその製造方法を提供することができる。

【図面の簡単な説明】

【0012】

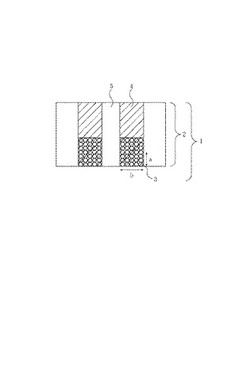

【図1】本発明の一例の金属構造体含有高分子膜の断面を示す模式図である。

【図2】本発明に用いられるブロック共重合体の一例を示す模式図である。

【図3】本発明の一例のパターン構造体の製造方法を示す模式図である。

【図4】本発明の一例のパターン構造体の製造方法を示す模式図である。

【図5】参考例1で得られた高分子膜の原子間力顕微鏡位相像である。

【図6】参考例1で得られた高分子膜の透過型電子顕微鏡像である。

【図7】実施例2で得られた金属構造体を露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像である。

【図8】実施例2で得られた金属構造体を露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像である。

【図9】実施例3で得られた金属構造体を露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像である。

【図10】実施例4で得られた金属構造体を露出させた金属構造体含有高分子膜の表面および断面の走査型電子顕微鏡像である。

【図11】実施例5および参考例2で得られた金属構造体を露出させた金属構造体含有高分子膜の表面の走査型電子顕微鏡像である。

【図12】実施例5および参考例2で得られた金属構造体を露出させた金属構造体含有高分子膜の原子間力顕微鏡形状像である。

【図13】実施例5で得られたパターン構造体の走査型電子顕微鏡像である。

【図14】比較例1で得られたパターン構造体の走査型電子顕微鏡像である。

【発明を実施するための形態】

【0013】

本発明の第一は、イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜である。

【0014】

図1は、本発明の第一の金属構造体含有高分子膜の一例を膜の厚さ方向に平行に切断した際の断面を示す模式図であり、1が金属構造体含有高分子膜、2がミクロ相分離構造を有する高分子膜、3が金属構造体、4がイオン伝導性ドメイン、5が非イオン伝導性ドメインを示している。

【0015】

以下、本発明の第一を構成する部分について説明する。

【0016】

2は、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜である。

【0017】

高分子膜2のミクロ相分離構造としては、図1に示すような高分子膜2の厚さ方向を長さ方向とするシリンダー部とマトリクス部とからなるシリンダー構造であっても良い。また、高分子膜2の膜面に平行な方向を長さ方向とするシリンダー部とマトリクス部とからなるシリンダー構造であっても良い。さらに、共連続構造であっても良く、ラメラ構造であっても良い。そして、それらの構造を形成する相の一方がイオン伝導性ドメインであり、他方が非イオン伝導性ドメインである。これらの中でも、高分子膜2は、図1のような高分子膜2の厚さ方向を長さ方向とするシリンダー部とマトリクス部とからなるシリンダー構造であることが好ましい。

【0018】

このようなミクロ相分離構造の大きさとしては、1−50nmであることが好ましい。ここで、ミクロ相分離構造の大きさは、例えば、ミクロ相分離構造がシリンダー構造である場合には一つのシリンダーと該シリンダーに最も近いシリンダーとの距離を示し、海島構造である場合には一つの島と該島に最も近い島との距離を示し、ラメラ構造である場合には一つの層と該層と同じセグメントで形成される最も近い層との距離を示す。

【0019】

また、ミクロ相分離構造を有する高分子膜2は、図2に示すようなイオン伝導性セグメントA7と非イオン伝導性セグメントB8からなるブロック共重合体6で構成される。異なるブロック共重合体間では、イオン伝導性セグメントA7同士、非イオン伝導性セグメントB8同士が相互作用する。これにより、高分子膜2が有するイオン伝導性ドメインおよび非イオン伝導性ドメインが形成され、ミクロ相分離構造が形成される。ブロック共重合体は、異種ポリマー鎖の連結によって形成されているため、それぞれのポリマー鎖の広がりより大きな相分離構造を作りにくい。これにより、1nmから50nm程度の周期的な自己組織化構造であるミクロ相分離構造が形成される。なお、イオン伝導性ドメインと非イオン伝導性ドメインのイオン伝導率の比(イオン伝導性ドメイン/非イオン伝導性ドメイン)は、10以上であることが好ましく、より好ましくは100以上である。

【0020】

また、ブロック共重合体を形成するイオン伝導性セグメントAは、イオン交換基を有することが好ましい。イオン交換基としては、金属イオンを伝導するという観点から酸性基であることが好ましい。このような酸性基の例としては、スルホン酸、カルボン酸、リン酸、ホスホン酸、亜ホスホン酸などを挙げることができる。これらの中でもスルホン酸は、合成上の容易性、高い酸解離度の観点から好ましい。また、これらのポリマーには、1種類のイオン交換基が含まれていてもよく、あるいは、2種以上のイオン交換基が含まれていても良い。

【0021】

イオン伝導性セグメントAを構成する単量体の例としては、ジエン単量体またはオレフィン系単量体にイオン交換基が付加したものが好ましい。より具体的には、イオン交換基(またはその塩)を含有する、スチレン、(メタ)アクリレート、(メタ)アクリルアミド、ブタジエン、イソプレン、エチレン、プロピレンなどが挙げられる。さらに、高分子膜の膜強度、寸法安定性、酸解離度、の向上や、より明確な相分離構造を形成する為に、これらの単量体にフッ素を導入したものを用いてもよい。

【0022】

非イオン伝導性セグメントBは、イオン伝導性セグメントAと結合し、ミクロ相分離構造を形成することができるものであれば良い。

【0023】

このような非イオン伝導性セグメントBを構成する単量体の例としては、アクリル酸エステル、メタアクリル酸エステル、スチレンおよびその誘導体、共役ジエン、ビニルエステル化合物などの単量体から合成される重合体が挙げられる。より具体的には、スチレン、スチレンのα−、o−、m−、p−アルキル、アルコキシル、ハロゲン、ハロアルキル、ニトロ、シアノ、アミド、エステル置換体;

2,4−ジメチルスチレン、パラジメチルアミノスチレン、ビニルベンジルクロライド、ビニルベンズアルデヒド、インデン、1−メチルインデン、アセナフタレン、ビニルナフタレン、ビニルアントラセン、ビニルカルバゾール、2−ビニルピリジン、4−ビニルピリジン、2−ビニルフルオレン等の重合性不飽和芳香族化合物;

メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシル(メタ)アクリレート、ステアリル(メタ)アクリレートなどのアルキル(メタ)アクリレート類;

クロトン酸メチル、クロトン酸エチル、ケイ皮酸メチル、ケイ皮酸エチルなどの不飽和モノカルボン酸エステル類;トリフルオロエチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート、ヘプタフルオロブチル(メタ)アクリレートなどのフルオロアルキル(メタ)アクリレート類;

トリメチルシロキサニルジメチルシリルプロピル(メタ)アクリレート、トリス(トリメチルシロキサニル)シリルプロピル(メタ)アクリレート、ジ(メタ)アクリロイルプロピルジメチルシリルエーテルなどのシロキサニル化合物類;

2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレートなどのヒドロキシアルキル(メタ)アクリレート類;ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、t−ブチルアミノエチル(メタ)アクリレートなどのアミン含有(メタ)アクリレート類;

クロトン酸2−ヒドロキシエチル、クロトン酸2−ヒドロキシプロピル、ケイ皮酸2−ヒドロキシプロピルなどの不飽和カルボン酸のヒドロキシアルキルエステル類;(メタ)アリルアルコールなどの不飽和アルコール類;

(メタ)アクリル酸、クロトン酸、ケイ皮酸などの不飽和(モノ)カルボン酸類;(メタ)アクリル酸グリシジル、α−エチルアクリル酸グリシジル、α−n−プロピルアクリル酸グリシジル、α−n−ブチルアクリル酸グリシジル、(メタ)アクリル酸−3,4−エポキシブチル、(メタ)アクリル酸−6,7−エポキシヘプチル、α−エチルアクリル酸−6,7−エポキシヘプチル、o−ビニルベンジルグリシジルエーテル、m−ビニルベンジルグリシジルエーテル、p−ビニルベンジルグリシジルエーテル、(メタ)アクリル酸−β−メチルグリシジル、(メタ)アクリル酸−β−エチルグリシジル、(メタ)アクリル酸−β−プロピルグリシジル、α−エチルアクリル酸−β−メチルグリシジル、(メタ)アクリル酸−3−メチル−3,4−エポキシブチル、(メタ)アクリル酸−3−エチル−3,4−エポキシブチル、(メタ)アクリル酸−4−メチル−4,5−エポキシペンチル、(メタ)アクリル酸−5−メチル−5,6−エポキシヘキシル、(メタ)アクリル酸−β−メチルグリシジル、(メタ)アクリル酸−3−メチル−3,4−エポキシブチルなどのエポキシ基含有(メタ)アクリル酸エステル類;およびこれらのモノ、ジエステル類;

N−メチルマレイミド、N−ブチルマレイミド、N−フェニルマレイミド、N−o−メチルフェニルマレイミド、N−m−メチルフェニルマレイミド、N−p−メチルフェニルマレイミド、N−o−ヒドロキシフェニルマレイミド、N−m−ヒドロキシフェニルマレイミド、N−p−ヒドロキシフェニルマレイミド、N−メトキシフェニルマレイミド、N−m−メトキシフェニルマレイミド、N−p−メトキシフェニルマレイミド、N−o−クロロフェニルマレイミド、N−m−クロロフェニルマレイミド、N−p−クロロフェニルマレイミド、N−o−カルボキシフェニルマレイミド、N−p−カルボキシフェニルマレイミド、N−p−ニトロフェニルマレイミド、N−エチルマレイミド、N−シクロヘキシルマレイミド、N−イソプロピルマレイミドなどのマレイミド類や(メタ)アクリロニトリル、塩化ビニルなどが挙げられる。

【0024】

なお、図2では、高分子膜2を構成するブロック共重合体として、イオン伝導性セグメントA7と、非イオン伝導性セグメントB8からなる共重合体であるA−Bジブロック共重合体を記載したが、A−Bジブロック共重合体の一方のセグメント(ポリマー鎖)の末端に別のセグメント(ポリマー)Xが連結したA−B−X型、或いはB−A−X型のブロック共重合体であっても構わない。このような場合、Xは、セグメントA、Bとは異なるセグメント(ポリマー)Cであっても良く、セグメントA、Bとは異なるセグメントCとセグメントDのジブロック共重合体であっても良い。また、XがセグメントAもしくはセグメントBであり、ブロック共重合体がA−B−A型、或いはB−A−B型のブロック共重合体となっても良い。なお、上記A−B−A型或いはB−A−B型ブロック共重合体は、A−B型ジブロック共重合体より膜の力学強度が強いため好ましい。

【0025】

また、高分子膜2を構成するブロック共重合体は、一つの化学結合点に対して複数の異種ポリマーが連結したスターブロックコポリマー、1本のポリマー鎖の側鎖に複数の異種ポリマーが連結したグラフトコポリマーであっても良い。さらに、ブロック共重合体鎖に沿ってセグメントAの単量体およびセグメントBの単量体の組成が連続的に変化するグラジエントコポリマーであっても構わない。

【0026】

高分子膜2を構成するブロック共重合体の分子量は、ミクロ相分離構造が形成される分子量であれば良いが、分子量が高いほど高分子膜の膜強度が高くなるため、数平均分子量が10,000以上であることが望ましい。

【0027】

ブロック共重合体中の各セグメントの組成比は、イオン伝導性セグメントAが球状ドメインを形成する等、イオン伝導性ドメインの連続性が極端に損なわれない限りにおいて、特に限定されるものではない。

【0028】

金属構造体3は、いずれの金属を主成分としても良いが、調製容易性の観点からNi,Ag,Sn,Cu,Zn,Cr,Au,Co,Feのいずれかの元素を主成分とすることが好ましい。金属構造体3はいずれの形状をなしていても良いが、金属構造体3は、高分子膜2の主面に垂直な方向の長さが高分子膜の主面に水平な方向の長さよりも長いことが好ましい。ここで、高分子膜の主面とは高分子膜が有する面のうちの最も面積が大きい面のことを示す。また、たとえば本発明の第一の金属構造体含有高分子膜を異方性導電フィルムとして用いる場合には、金属構造体3は、少なくともその一部が、前記高分子膜の少なくとも一方の主面の表面に位置しており、表面に位置していない部分も、その表面に位置している部分から連続していることが好ましい。

【0029】

少なくとも一方の主面の表面に位置していることが好ましい理由は以下のように説明できる。たとえば、表面において金属に特有の性質(たとえば、高い導電性、伝熱性)のコンタクトを取る場合に、金属構造体の一部が表面に位置していれば、少ない阻害要因でコンタクトを取ることができる。例としては、金属構造体の一部が表面に位置していれば、金属構造体がポリマーの中に埋没している場合と比較して、ポリマーに起因する抵抗成分の影響を受けることなく接点を取ることができることがあげられる。また、表面に位置していない部分も、その表面に位置している部分から連続していることが好ましい理由は以下のように説明できる。たとえば、金属構造体を通じて金属に特有の性質(たとえば、高い導電性、伝熱性)を発揮させたい場合に、金属構造体が連続していれば、少ない阻害要因でその性質を発揮させることができる。例としては、金属構造体が連続している場合には、金属構造体が断絶しており、断絶された構造体のそれぞれが他の物質(たとえば分散剤等の有機物)に覆われている場合と比較して、他の物質に起因する抵抗成分の影響を受けることなく通電することができることがあげられる。この金属構造体の一部が表面に位置していることは、外観観察、顕微鏡観察等で容易に確認することができる。また、金属構造体が連続していることは、断面観察、断面の顕微鏡観察等で確認することができる。また、少なくともその一部が、前記高分子膜の少なくとも一方の主面の表面に位置しており、表面に位置していない部分も、その表面に位置している部分から連続している金属構造体の形成方法の例としては、一方の主面を導電体と接触させて、金属イオン含有電解質から、電解めっきで金属を析出させる方法が挙げられる。この場合、金属は、導電体から与えられる電子を通じて、その導電体の表面に析出されるために、必然的に主面の表面に位置することになる。また、表面に位置していない部分も、導電体から与えられる電子を通じて析出した金属から電子を与えられてその析出した金属の表面に析出する(それ以外には、電子の供与源がない)ために必然的に連続して形成されることになる。

【0030】

なお、「金属構造体3は高分子膜の少なくとも一方の主面に接触している」という概念は、金属構造体3が高分子膜の2つの主面に接触しているという概念を含むことは言うまでもない。

【0031】

また、金属構造体3がイオン伝導性ドメイン4に局在するとは、金属構造体3が高分子膜2の表面および非イオン伝導性ドメイン5に存在していても良いが、大部分の金属構造体がイオン伝導性ドメイン4の内部に存在しているという意味である。なお、大部分とは、高分子膜2の内部または表面に存在する全金属構造体の8割以上のことを示す。

【0032】

特許文献1には、ミクロ相分離構造を形成するブロック共重合体の一方の分離層のみに分散剤で保護された金属超微粒子を含有した有機薄膜が開示されている。以下に本発明と特許文献1との差異について記載する。

構成としては、以下の2点が挙げられる。

1.この有機薄膜に含まれる金属は、金属超微粒子であり、金属構造体とはいい難いこと。

2.有機薄膜に含まれる金属微粒子は、分散剤で保護されており、連続体ではないこと。

【0033】

上記の構成から生じる効果としては以下の点が挙げられる。

1.有機薄膜に含まれる金属は、分散剤に保護された金属超微粒子であるために、上述したように金属に特有の性質を発揮させたい場合に、その金属微粒子間に阻害要因が存在する。これに対し、本発明においては、このましい構成として、金属構造体が連続体であることによって、この阻害要因の影響を受けることなく、その性質を発揮することができる。

【0034】

次に、本発明の第二について説明する。

本発明の第二は、

(i)イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する工程と、

(ii)前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程と、

を有することを特徴とする金属構造体含有高分子膜の製造方法である。

【0035】

以下、各工程について説明する。

(i)の工程について

(i)の工程では、イオン伝導性セグメントAと非イオン伝導性セグメントBとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する。

【0036】

イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する方法としては、例えば、イオン伝導性セグメントAと非イオン伝導性セグメントBとを有するブロック共重合体を含む溶液を基板の表面に塗布し溶媒を蒸発させて高分子膜を形成する方法や、ブロック共重合体の溶融体を押出成形機あるいは射出成形機を用いて一方向に押出すなどの方法を用いることができる。

【0037】

前者の方法を用いる場合、基板の表面にイオン伝導性セグメントAと非イオン伝導性セグメントBからなるブロック共重合体を含む溶液を塗布する方法としては、バーコート法、グラビアコート法、スピンコート法、ディップコート法、ロールコート法、スプレー法、キャスト法などの塗布手段を用いることができる。

【0038】

その際、イオン伝導性セグメントAと非イオン伝導性セグメントBからなるブロック共重合体を含む溶液に用いる溶媒としては、例えば、N,N−ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、ジメチルスルホキシド(DMSO)、γ−ブチロラクトン、テトラヒドロフラン、1,4−ジオキサン、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、クロロベンゼン、ジクロロベンゼン、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、メタノール、エタノール、プロパノール等を用いることができる。また、前述の溶媒を2種類以上混合した混合溶媒を用いてもよい。

【0039】

混合溶媒を用いて製膜する場合、製膜する際に、乾燥空気、窒素、アルゴン等、水分のない条件下で、混合溶媒の混合比を精密に制御することによって、ブロック共重合体のモルフォロジーの制御が容易となり、ミクロ相分離構造が形成されやすくなる。このような場合、ブロック共重合体からなる溶液中の水分子は可能な限り除去することが好ましい。

【0040】

なお、イオン伝導性セグメントAがリッチな(イオン伝導性セグメントAの体積分率が非イオン伝導性セグメントBの体積分率より高い)体積組成である場合は、イオン伝導性セグメントAがマトリクス相を形成しない溶媒を選択することが好ましい。

【0041】

また、ブロック共重合体からなる溶液には、ブロック共重合体以外の成分が添加されていても良い。例えば、ブロック共重合体を構成するポリマー鎖と同じ成分のホモポリマーや、可塑剤、酸化防止剤、ラジカル捕捉剤、光安定剤、色素、架橋剤、各種触媒などの添加剤が添加されていても良い。

【0042】

後者の方法を用いる場合、押出時にブロック共重合体の溶融体がせん断応力の影響を受けることで、押出方向にシリンダー構造が配向したミクロ相分離構造とすることができる。その後、得られた膜を押し出し方向に垂直に切削して高分子膜を得ても良い。

【0043】

いずれの方法を用いる場合であっても、製膜後は加熱を行っても良い。加熱することで、より秩序性の高いミクロ相分離構造に転移させることができる。また、加熱する際に、さらに外場を加えることにより、より配向性の良いミクロ相分離構造とすることが可能である。ここで、外場とは、電場、磁場、シェアなどのことを指す。また、加熱温度は、ブロック共重合体のガラス転移温度以上の温度であることが好ましいが、外場を加える場合はガラス転移温度以下の温度であっても良い。

【0044】

なお、高分子膜のミクロ相分離構造は、透過型電子顕微鏡、原子間力顕微鏡等で確認することができる。

【0045】

(ii)の工程について

(ii)の工程では、イオン伝導性ドメインに金属構造体を局在化させて析出する。

【0046】

イオン伝導性ドメインに金属構造体を局在化させて析出する方法としては、例えば、(i)で得られる高分子膜のイオン伝導性ドメインにめっきを行う方法などが挙げられる。

【0047】

めっきの種類としては、電解めっき、無電解めっき、置換めっきなどが挙げられる。それらの中でも、析出する金属構造体の種類の選択範囲が広い点、電荷量で膜厚を制御可能な点から電解めっきを用いることが好ましい。

【0048】

電解めっきの具体的な方法としては、作用電極の表面に(i)で得られた高分子膜を形成し、高分子膜と金属イオンからなる溶液とを接触させ、金属の元素を含む電極を対電極として用い、作用電極に定電位、定電圧、定電流、パルス等を印加する方法などが挙げられる。それらの中でも作用電極には、容易に金属構造体の厚さを制御できるため、定電流電解を印加することが好ましい。このような方法により、金属イオンを含む溶液中の金属イオンが高分子膜のイオン伝導性ドメインに移動し還元されて金属構造体となる。この際に、金属イオンは、(イオンであるために)イオン導電性ドメインと通じて供給され、非イオン導電性ドメインを通じてはほとんど供給されない。その結果、析出金属は、イオンの供給ルートであるイオン導電性ドメインに沿って成長し、最終的にイオン導電性ドメインに金属構造体が局在化した金属構造体含有高分子膜を形成することになる。作用電極としては金属イオンを含む溶液中で腐食されず、電気を通すものであれば使用することができる。例えば、貴金属、Ni,Sn,Cu,Zn,Cr,Fe、およびそれらの合金、カーボン、不純物をドープした半導体、ITOなどの導電性金属酸化物などを用いることが可能である。なお、(i)の工程で、ブロック共重合体を含む溶液を基板の表面に塗布する場合に基板として、作用電極を用いることで、得られた高分子膜を移動させずに金属構造体含有高分子膜を得ることができる。また、対電極としては、金属構造体を形成する金属を含む電極を用いることが好ましい。これは、金属イオンを含む溶液に、外部から金属イオンを供給する作業が発生する頻度が少なくなるためである。なお、高分子膜中の好ましい金属イオンの濃度としては、0.5M以下0.001M以上、さらに好ましくは、0.1M以下0.01M以上である。また高分子膜の好ましい電流密度の例としては、100mAcm−2以下0.1mAcm−2以上、さらに好ましくは、30mAcm−2以下1mAcm−2以上である。金属イオン強度および電流密度がこれらの範囲にあることで、均一なめっきを行いやすくなる。

【0049】

また、電解めっきを行う際には、これらに加えて参照電極を用いてもよい。参照電極を用いることで、電位制御電解を行うことができ、電流制御電解を行う場合にも電位をモニタできるといったメリットがある。

【0050】

さらに、高分子膜と作用電極との間に空隙が存在すると、空隙に金属構造体が形成される可能性が高まるため、空隙が存在しないことが好ましい。作用電極と高分子膜との間の空隙を低減させる方法としては、例えば、作用電極の表面に高分子膜を形成した後に高分子膜に外部から圧力を加える方法などが挙げられる。

【0051】

無電解めっきを行う方法としては、例えば、電極もしくは高分子膜の電極もしくは高分子膜と接触する面に、金属が析出する際の反応点を付与する前処理を行うことなどにより行うことができる。前処理を行うことにより、金属構造体をイオン伝導性ドメイン内の表面近傍の領域に局在化させることが可能となる。前処理の方法としては、パラジウムなどの無電解析出反応の触媒となる物質を付与する方法などが挙げられる。また、触媒となる物質を付与する方法の例としては、ディップコーティング、スクリーンプリント、スパッタリングなどの方法が挙げられる。

【0052】

置換めっきを行う方法としては、例えば、以下のような方法を用いることができる。まず、高分子膜の表面に、ニッケル、鉄、シリコンなどの比較的イオン化傾向の大きい元素をスパッタ、めっき、印刷、ディップコート、バーコートなどの方法により付与するもしくは高分子膜とこれらの元素からなる電極とを接触させるなどの方法により、高分子膜の表面にこれらの元素を存在させる。次に、これらの元素が表面に存在する高分子膜と、金、銅などの比較的イオン化傾向の小さな元素のイオンを含む溶液とを接触させる。これにより、比較的イオン化傾向の大きな元素と比較的イオン化傾向の小さな元素のイオンが置換し、比較的イオン化傾向の大きな元素がイオンに比較的イオン化傾向の小さな元素のイオンが元素となる。置換めっきを用いた場合、イオン伝導性ドメインに厚さの薄い金属構造体を形成しやすい。

【0053】

なお、いずれのめっき方法を用いる場合であっても、高分子膜と接触させる金属イオンを含む溶液には、必要に応じて添加剤を加えるができる。添加剤としては、例えば、支持塩、界面活性剤、緩衝剤、キレート剤、光沢剤などが挙げられる。

【0054】

また、いずれのめっき方法を用いる場合であっても、高分子膜が有するイオン伝導性ドメインには、電極と接触している面から金属構造体が析出するため、金属構造体がイオン伝導性ドメイン内の表面近傍から成長していく。

【0055】

なお、形成された金属構造体は、簡便には、外観を目視で観察することにより確認することができる。より詳細には、電子顕微鏡、とくに走査型電子顕微鏡を用いて金属構造体含有高分子膜の表面、断面を観察することによって確認することができる。このとき、金属構造体含有高分子膜の高分子膜を溶解可能な溶媒に浸漬すること、金属構造体含有高分子膜を焼成すること等によって、表面、断面の金属構造体を露出、観察しやすくすることができる。また、金属構造体が高分子膜内に含まれていることの確認は、エネルギー分散型蛍光X線分析装置や、金属構造体含有高分子膜を分解しての誘導結合プラズマ分光法などにより行うことができる。

【0056】

なお、得られた金属構造体含有高分子膜を電極から剥離する場合には、容易に剥離を行うための剥離フィルムを予め電極表面に形成しておいても良い。そのような場合、得られた金属構造体含有高分子膜の表面には剥離フィルムが残存していることもある。

【0057】

特許文献2には、ミクロ相分離構造を形成する、ブロックポリマーの一方の相を分解、溶出処理することで微細空孔を形成し、その後に金属微粒子をめっき法により析出させることを特徴とする複合体の製造方法について開示している。

【0058】

以下に本発明と特許文献2の差異について記載する。

1.特許文献2の工程では、ブロックポリマーの一方の相を分解、溶出させることで空孔を形成し、その空孔に金属微粒子を析出させることになる。すなわち、金属微粒子が析出されるのは、ポリマーが除かれた空間である。これに対して、本発明では、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜のイオン導電性ドメインに金属が析出される。

2.本発明の工程は、特許文献2の工程と比較して、ブロックポリマーの一方の相を分解、溶出させることで空孔を形成する工程を別途必要としない。(特許文献2には、この工程の例としては、高分子膜の一方の相を酸化分解、濃酸洗浄等の工程が挙げられている。)そのために、工程が少ないことによる工程コストの低減、高分子のミクロ相分離構造の劣化を招く(まったく劣化しないということはありえない)工程が不要なことにより、ミクロ相分離構造の劣化が抑制される。このことは、たとえば、このミクロ相分離構造体から調製した金属構造体をマスクとしてパターン構造体を形成する場合には、マスク形状が劣化していないために、構造体パターンの鮮明化、端部形状の明確化といった優位点をあたえる。

【0059】

次に、本発明の第三について説明する。

本発明の第三は、

(I)本発明の第二によって得られた金属構造体含有高分子膜と該金属構造体含有工分子膜と接触する基材とからなる複合体を用意する工程と、

(II)前記金属構造体をマスクとして前記基材をエッチングする工程と、

を有することを特徴とするパターン構造体の製造方法である。

【0060】

図3は、本発明の第三の一例を説明する模式図であり、工程(I)が図3(a)〜(b)に示されており、工程(II)が図3(b)〜(c)に示されている。

【0061】

工程(I)では、パターンを形成する対象となる基材9と、該基材9に接触し本発明の第二によって得られた金属構造体含有高分子膜1とからなる複合体を用意する(図3(a)〜(b))。パターンを形成する対象となる基材9を構成する材料としては、Si、GaAs、InP等の半導体、ガラス、石英、窒化ホウ素などの誘電体、炭素などが挙げられる。また、基材が複数の層からなり、最表面以外の層がこれらの材料からなり、最表面の層が高分子、スピン・オン・グラス、金属、酸化物、窒化物、磁性体などからなる層であっても良い。なお、本発明の第二の(ii)の工程でめっきを用いる場合であって、めっきを行う際に使用する電極を、パターンを形成する対象である基材として用いる場合には、本発明の第二を行うことで工程(I)は達成される。しかしながら、めっきを行う際に使用する電極と基材が異なるものである場合には、本発明の第二の後に金属構造体含有高分子膜と基材とを接触させる。

【0062】

工程(II)では、金属構造体含有高分子膜1の金属構造体3をマスクとして基材9をエッチングし、金属構造体3が表面に存在するパターン構造体10を得る(図3(c))。

【0063】

なお、図3(b)〜(c)では、金属構造体含有高分子膜1のイオン伝導性ドメイン4と非イオン伝導性ドメイン5を除去すると同時に、基材9をエッチングするよう表現されている。しかしながら、図4のように、金属構造体含有高分子膜1と基材9とからなる複合体を用意し(図4(B))、金属構造体含有高分子膜1を構成する高分子膜2のイオン伝導性ドメイン4と非イオン伝導性ドメイン5を除去した後に(図4(C))、基材9のエッチングを行う(図4(D))という方法を用いても良い。なお、図4(C)の工程では、高分子膜2のイオン伝導性ドメイン4と非イオン伝導性ドメイン5をともに除去する場合を想定して記載しているが、非イオン伝導性ドメインが除去されていれば、イオン伝導性ドメイン4は残存していても構わない。

【0064】

前者の方法を用いる場合、エッチング方法としては、ドライエッチングを用いることができる。この際のエッチングガスの例としては、Ar、O2、CF4、H2、C2F6、CHF3、CH2F2、CF3Br、N2、NF3、Cl2、CCl4、HBr、SF6などを用いることができる。

【0065】

また、後者の方法を用いる場合、ドライプロセス、ウエットプロセス、加熱による焼成などの方法により、高分子膜2を除去した後に、上記エッチング方法を用いて基材9をエッチングすることができる。ドライプロセスの具体例としては、オゾン、UVオゾンアッシング、酸素プラズマアッシング等の方法が挙げられる。また、ウエットプロセスの具体例としては、金属構造体含有高分子膜の高分子膜が溶解しうる溶媒に浸漬する方法などが挙げられる。

【0066】

また、工程(I)および工程(II)の後に金属構造体3を除去する工程を有していても良い。金属構造体3を除去することにより、基材9にパターンが形成されたパターン構造体11を得ることができる(図3(d))。

【0067】

次に、パターン構造体11の一例としての反射防止構造体を製造する方法について説明する。ここで、反射防止構造体とは、該構造体の表面に入射した光の反射を低減することのできる構造体のことである。例えば、表面に凹凸のパターンを有するレンズ、レンズ表面をコートするための、凹凸のパターンを有する膜など、レンズ用の反射防止構造体が挙げられる。このような反射防止構造体は、基材9として、レンズ材料、もしくは、レンズ表面をコートするための材料を用いれば、図3、4に示した方法と同様の方法で製造することができる。レンズ材料、レンズ表面をコートするための材料としては、エッチング可能であれば、用途に応じて種々のものを用いることができ、例えば、ガラス材料、高分子材料、結晶性材料、またはそれらの複合体などを主成分としたものが挙げられる。金属構造体3、ブロック共重合体の材料につぃては、基材となるレンズの材料等の特性に応じて、前述の材料から選択することができる。

【0068】

また、凹凸のパターンを有するレンズの鋳型、もしくは、レンズ表面をコートするための、凹凸のパターンを有する膜の鋳型を、上記反射防止構造体の製造方法と同様の方法で製造し、これらの鋳型を用いて反射防止構造体を製造してもよい。これら鋳型の材料としては、例えば、金属、炭素材料、高分子材料、結晶性材料、またはそれらの複合体などを主成分としたものが挙げられる。

【0069】

ここで、反射防止構造体の表面の凹凸が、反射を低減したい光の波長以下の間隔で配置している場合に反射低減の効果が高くなる。そのため、マスクとしての金属構造体3は、反射を低減したい光の波長の1/100乃至1倍、より好ましくは、光の波長の1/10乃至1倍の間隔で存在することが好ましい。後述の実施例で示すように、本発明に記載のブロック共重合体の相分離構造を用い、上記の工程を経ることで、赤外光、可視光、紫外光の波長の1/100乃至1倍の間隔で金属構造体3が配置するため、赤外光、可視光、紫外光に対する反射防止構造体を形成することが可能となる。なお、反射防止構造体を製造する方法は上記に限られない。

【実施例】

【0070】

以下、実施例を挙げて本発明を更に詳しく説明するが、本発明の方法は、これらの実施例のみに限定されるものではない。

【0071】

実施例1

1−(1)

一般式(0)に示す市販のブロック共重合体(クラレ製、セプトンSEEPS(セプトンは株式会社クラレの商品名))10.0gのジクロロエタン200mlにクロロスルホン酸(0.76ml)のジクロロエタン50ml溶液を加え、2時間スルホン化を行った。反応溶液をヘキサンに再沈殿、洗浄、乾燥させ、一般式(1)に示す化合物を得た。

【0072】

【化1】

【0073】

【化2】

【0074】

1−(2)

アセトキシスチレン30g、Dimethyl−2,6−dibromoheptanedioate 201μL、Pentamethyldiethylenetriamine 386μL、臭化銅(I)265mgを混合し、100℃/2.5時間の重合反応、停止を行った。生成物は、クロロホルムで希釈後、アルミナカラムによる触媒除去および冷メタノールへの再沈殿精製を行った。この化合物2.5g、スチレン11.6g、Pentamethyldiethylenetriamine 232μL、臭化銅(I)160mgを混合、脱気、重合(110℃/1.3時間)、停止、精製を行った。この化合物2.0gの1,4−ジオキサン溶液に、ヒドラジン一水和物4.0mLを2時間撹拌した後、水に再沈殿、洗浄、乾燥した。この化合物1.10gのDMF溶液にNaH523mg、Propanesultone 6.38mgのDMF溶液を添加し、65oCで3時間反応、さらにNaH 523mgとPropanesultone 6.38mgのDMF溶液を再度加え、さらに2時間反応、精製水を加えた後に、メタノールで再沈殿、ろ過、乾燥させテトラヒドロフランに分散した。これにイオン交換樹脂を加えた後、ヘキサンで再沈殿、乾燥し、一般式(2)に示す化合物を得た。

【0075】

【化3】

【0076】

1−(3)

tert−butyl acrylate 30g、Dimethyl−2,6−dibromoheptanedioate 509μl、hexamethyltriethylenetetraamine 254μl、DMF 8.1g、臭化銅(I)254mgを混合、70℃/2.8時間の重合、停止、精製を行った。得られた化合物4.0g(0.381mmol)、スチレン23.8g、hexamethyltriethylenetetraamine 207μl、臭化銅(I)109mgを混合、凍結・脱気、重合(100℃/3.75時間)、停止、精製を行った。この化合物2.0gの1,4−ジオキサン溶液に、ヒドラジン一水和物4.0mlを2時間撹拌した後、水に再沈殿、洗浄、乾燥した。この化合物1.10gのDMF溶液にNaH 523mg、Propanesultone 6.38mgのDMF溶液を添加し、65℃で3時間反応、さらにNaH 523mgとPropanesultone6.38mgのDMF溶液を再度加え、さらに2時間反応、精製水を加えた後に、メタノールで再沈殿、ろ過、乾燥させTHFに分散した。これにイオン交換樹脂を加えた後、ヘキサンで再沈殿、乾燥し、式(3)に示す化合物を得た。

【0077】

【化4】

【0078】

なお、実施例1−(1)〜(3)において、ブロック共重合体の同定はNMR,ゲル浸透クロマトグラフィー、誘導結合プラズマ分析などで行った。

【0079】

参考例1

市販のスライドガラスにTi/Auをスパッタした基板に、一般式(1)〜(3)に示すブロック共重合体をメタノール:テトラヒドロフラン=8:2の溶媒に含ませた溶液をバーコート法により塗布、イオン伝導性ドメインと非イオン伝導性ドメインからなる高分子膜を得た。得られた高分子膜の原子間力顕微鏡位相像を図5に示す。図5(1)は一般式(1)に示されるブロック共重合体、図5(2)は一般式(2)に示されるブロック共重合体、図5(3)は一般式(3)に示されるブロック共重合体により形成された高分子膜を示している。図5(1)では、暗色で示される相対的に柔らかい部位は非イオン伝導性ドメインを示しており、明色で示される相対的に硬い部位はイオン伝導性ドメインを示している。一方、図5(2)、(3)では、暗色で示される相対的に柔らかい部位はイオン伝導性ドメインを示しており、明色で示される相対的に硬い部位は非イオン伝導性ドメインを示している。これらから、いずれの高分子膜もミクロ相分離構造が形成されていることが確認できた。

【0080】

また、市販のスライドガラスにTi/Auをスパッタした基板に、一般式(1)〜(3)に示すブロック共重合体をメタノール:テトラヒドロフラン=8:2の溶媒に含ませた溶液をキャスト法により塗布、イオン伝導性ドメインと非イオン伝導性ドメインからなる高分子膜を得た。得られた高分子膜を基板から剥がしてミクロトームで切り出した透過型電子顕微鏡像を図6に示す。図6(1)は一般式(1)に示されるブロック共重合体、図6(2)は一般式(2)に示されるブロック共重合体、図6(3)は一般式(3)に示されるブロック共重合体により形成された高分子膜を示している。高分子膜は、リンタングステン酸水溶液を用いて染色した。図6において、濃色部位が染色に用いたリンタングステン酸水溶液と親和性の強いイオン伝導性ドメイン、明色が非イオン伝導性ドメインを示している。これらの写真からも、いずれの高分子膜においてもミクロ相分離構造が形成されていることがわかる。また、これらの高分子膜を真空中で観察した際にも、連続的に接続されたイオン伝導性ドメインによる微小経路が存在していることがわかった。

【0081】

実施例2

市販のスライドガラスにTi/Auをスパッタした基板に、一般式(1)〜(3)に示すブロック共重合体をメタノール:テトラヒドロフラン=8:2の溶媒に含ませた溶液をバーコート法により塗布、イオン伝導性ドメインと非イオン伝導性ドメインからなる高分子膜を製膜した。高分子膜が製膜された基板を作用電極(電極面積0.48cm2)とし、金属線を対電極とした二極セル、を形成した。対電極の金属線にはPtを用い、セルに注入する電解液としては0.05MのAgNO3水溶液を用いた。

【0082】

電極をポテンショ/ガルバノスタットに接続し、室温、大気中で、−2V、時間20秒の条件で電解めっきを行った。電解めっき法により一般式(1)〜(3)に示すブロック共重合体からなる高分子膜にAgを析出させて得られた金属構造体含有高分子膜が表面に形成された基板を、水洗、乾燥させた後に、ジメチルアセトアミドに一晩浸漬し、Agを露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像を図7(1)〜(6)に示す。図7(1)、(4)は一般式(1)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜、図7(2)、(5)は一般式(2)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜、図7(3)、(6)は一般式(3)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜を示している。これらは、図5の原子間力顕微鏡位相像、図6の透過型電子顕微鏡像との形状の比較から、イオン導電性ドメインに金属が電解めっきにより析出されたものであることが確認される。すなわち、ここで形成された金属構造体含有高分子膜の金属構造体は、高分子膜のイオン導電性ドメインに局在化していることを示す。また、図7の(4)−(6)に示す、基板との界面の像(上部が析出金属、下部が基板)より、これらの金属構造体は、少なくともその一部が、高分子膜の少なくとも一方の主面の表面(ここでは、基板との界面)に位置しており、表面に位置していない部分も、表面に位置している部分から連続していることが確認される。これは、金属が、導電体から与えられる電子を通じて、その導電体の表面に析出されるために、必然的に主面の表面に位置し、表面に位置していない部分も、導電体から与えられる電子を通じて析出した金属から電子を与えられてその析出した金属の表面に析出するためである。また、図8には、一般式(2)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜の低倍率(2万倍)像を示す。ここでは、像の下部の暗色部が電極のガラス、その上の明色部が電極の金、その上の明色部が析出されたAg、その上の暗色部が残存している高分子、その上の黒色部が空間であることを示している。

【0083】

実施例3

対電極の金属線としてNi、セルに注入する電解液として11gL−1 NiSO4,1.9gL−1 NiCl2,0.0015gL−1ホウ酸の水溶液を用いて、室温、大気中で、3.25mA、20秒の定電流電解めっきを行った以外は実施例2と同様にして金属構造体含有高分子膜を得た。

【0084】

次に、高分子膜として一般式(1)に示すブロック共重合体からなる膜を用いた金属構造体含有高分子膜を表面に有する電極をジメチルアセトアミドに一晩浸漬し、水洗、乾燥させた。また、高分子膜として一般式(2)、(3)に示すブロック共重合体からなる膜を用いた金属構造体含有高分子膜を450℃で30分間焼成した。これらの方法により、金属構造体含有高分子膜に含まれるNiを露出させた。得られた金属構造体の断面の走査型電子顕微鏡像を図9(1)〜(4)に示す。図9(1)、(4)は一般式(1)に示されるブロック共重合体からなる高分子膜とNiからなる金属構造体含有高分子膜から高分子膜が除去された金属構造体(Ni)、図9(2)は一般式(2)に示されるブロック共重合体からなる高分子膜とNiからなる金属構造体含有高分子膜から高分子膜が除去された金属構造体(Ni)、図9(3)は一般式(3)に示されるブロック共重合体からなる高分子膜とNiからなる金属構造体含有高分子膜から高分子膜が除去された金属構造体(Ni)である。これらは、図5の原子間力顕微鏡位相像、図6の透過型電子顕微鏡像との形状の比較から、イオン導電性ドメインに金属が電解めっきにより析出されたものであることが確認される。すなわち、ここで形成された金属構造体含有高分子膜の金属構造体は、高分子膜のイオン導電性ドメインに局在化していることを示す。また、図9の(4)に示す、基板との界面の像(上部が析出金属、下部が基板)より、これらの金属構造体は、少なくともその一部が、高分子膜の少なくとも一方の主面の表面(ここでは、基板との界面)に位置しており、表面に位置していない部分も、表面に位置している部分から連続していることが確認される。これは、金属が、導電体から与えられる電子を通じて、その導電体の表面に析出されるために、必然的に主面の表面に位置し、表面に位置していない部分も、導電体から与えられる電子を通じて析出した金属から電子を与えられてその析出した金属の表面に析出するためである。これらから析出金属としてNiを用いた場合でもイオン伝導性ドメインを電解めっきによってレプリカ可能であることが示された。

【0085】

実施例4

基板としてSiウエハにCuを蒸着した基板を用いたこと、ブロック共重合体として一般式(1)に示すブロック共重合体のみを用いたこと、ブロック共重合体からなる溶液を付与する方法としてスピンコート法を用いたこと、対電極の金属線としてPtを用いたこと、セルに注入する電解液としては0.05MのSnSO4水溶液を用いたこと以外は実施例2と同様にして電解めっきを行った。

【0086】

なお、電解めっきは、室温、大気中で、1.92mA,20秒の条件で行った。電解めっきにより一般式(1)に示すブロック共重合体からなる高分子膜にSnを析出させて金属構造体含有高分子膜を得た後、高分子膜として一般式(1)に示すブロック共重合体からなる膜を用いた金属構造体含有高分子膜をテトラヒドロフランに一晩浸漬してSnを露出させた。得られた金属構造体の表面の走査型電子顕微鏡像を図10(1)に、断面の走査型電子顕微鏡像を図10(2)に示す。これらから析出金属としてSnを用いた場合でもイオン伝導性ドメインを電解めっきによってレプリカ可能であり、リチウムイオン電池の負極を調製できることが示された。

【0087】

実施例5

基板としてn−Siウエハを用いたこと、ブロック共重合体として一般式(1)に示すブロック共重合体のみを用いたこと、ブロック共重合体からなる溶液を塗布する際にスピンコートを用いたこと、金属構造体含有高分子膜を450℃で30分間焼成したこと以外は実施例3と同様にして金属構造体であるNiを表面に有するn−Siウエハを得た。図11(1):斜方観察像、(2):上面観察像に、焼成した金属構造体含有高分子膜の表面の走査型電子顕微鏡像を示す。また、図12(1)に、焼成した金属構造体含有高分子膜の原子間力顕微鏡形状像(高さスケールは6nm)を示す。これらの像より、これらの金属構造体は、少なくともその一部が、高分子膜の少なくとも一方の主面の表面(ここでは、基板との界面)に位置しており、表面に位置していない部分も、表面に位置している部分から連続していることが確認される。

【0088】

次に、焼成した金属構造体含有高分子膜のNiをマスクとして焼成した金属構造体含有高分子膜と接触しているn−Siウエハを、パターンを形成する対象である基板として酸素プラズマ処理を行った後、イオンエッチングを行ってパターン構造体を得た。プラズマ処理条件は、O2=50,0.5Pa,500/0W,10秒であり、エッチング条件は、SF6/CHF3=4/46,1Pa,250/20W,10−30秒であった。

【0089】

得られたパターン構造体の走査型電子顕微鏡像(斜方観察)を図13に示す。

【0090】

参考例2

Niの電解めっきを行わなかった以外は実施例5と同様にして、高分子膜を形成したn−Siウエハを調製した。また、n−Siウエハの表面を観察するために、450℃で30分間焼成、高分子膜を除去したサンプルを調製した。

【0091】

図11(3)に、焼成し、高分子膜を除去したn−Siウエハの表面の走査型電子顕微鏡像を示す。また、図12(2)には得られた焼成したn−Siウエハの原子間力顕微鏡形状像(高さスケールは6nm)を示す。

【0092】

比較例1

参考例2により得られた高分子膜を形成したSi基板をパターンを形成する対象として、実施例5と同様の方法で、酸素プラズマ処理とイオンエッチングを行った。得られたパターン構造体の走査型電子顕微鏡像(斜方観察)を図14に示す。この場合Si基板表面にパターンは形成されないことが示された。

【0093】

実施例5および比較例1より、基板上に金属構造体含有高分子膜を形成し、金属構造体をマスクとすることで、エッチングを行うことで、微細なパターン構造体を形成可能であることが示された。

【産業上の利用可能性】

【0094】

本発明の金属構造体含有高分子膜は、異方性導電フィルム、異方性伝熱フィルム、情報記録用媒体、電池用電極、光学材料などとして用いることが可能である。

【0095】

また、本発明の金属構造体含有高分子膜により、ミクロ相分離構造を有する高分子膜のドメインの形態評価を行うことが可能である。

【0096】

さらに、本発明により得られたパターン構造体は、反射防止構造体、電子回路、成型体製造時の鋳型などとして用いることが可能である。

【符号の説明】

【0097】

1 金属構造体含有高分子膜

2 ミクロ相分離構造を有する高分子膜

3 金属構造体

4 イオン伝導性ドメイン

5 非イオン伝導性ドメイン

6 ブロック共重合体

7 イオン伝導性セグメントA

8 非イオン伝導性セグメントB

9 基材

10 金属構造体が表面に存在するパターン構造体

11 パターン構造体

【技術分野】

【0001】

本発明は、金属構造体含有高分子膜、金属構造体含有高分子膜の製造方法、パターン構造体の製造方法に関する。

【背景技術】

【0002】

特許文献1および特許文献2では、光記録媒体の用途として、互いに非相溶性のポリマー鎖が結合したブロック共重合体により形成されたミクロ相分離構造を有し、ミクロ相分離構造のうちの一方の相に金属超微粒子が含有された有機薄膜が記載されている。

【0003】

また、非特許文献1では、互いに非相溶性のポリマー鎖が結合したブロック共重合体により形成されたミクロ相分離構造を有し、ミクロ相分離構造の一方の相に酸化オスミウムを含有させた膜と基板とからなる構造体を、前記相をマスクとしてエッチングしてパターンを形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−306404

【特許文献2】特開平11−60891

【非特許文献】

【0005】

【非特許文献1】Miri Park他、Science,276,1401−1404(1997)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、非特許文献1に記載のパターン形成方法では、ミクロ相分離構造を形成する、ポリスチレン相とポリブタジエンに酸化オスミウムを含有させた相とのエッチング速度の差が小さいため、得られるパターン構造体のアスペクト比は小さくなってしまうという問題がある。

【0007】

そこで、本発明では、より高アスペクト比のパターン構造体を製造するためのパターン構造体の製造方法、前記パターン構造体を製造する際に用いることができる金属構造体含有高分子膜およびその製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明の第一は、イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜である。

【0009】

本発明の第二は、イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する工程と、

前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程と、

を有することを特徴とする金属構造体含有高分子膜の製造方法である。

【0010】

本発明の第三は、本発明の第二によって得られる金属構造体含有高分子膜と該金属構造体含有高分子膜とからなる複合体を用意する工程と、

前記金属構造体をマスクとして前記基材をエッチングする工程と、

を有するパターン構造体の製造方法である。

【発明の効果】

【0011】

本発明によれば、微細なパターンを有するパターン構造体を製造できるパターン構造体の製造方法、前記パターン構造体を製造する際に用いることができる金属構造体含有高分子膜およびその製造方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一例の金属構造体含有高分子膜の断面を示す模式図である。

【図2】本発明に用いられるブロック共重合体の一例を示す模式図である。

【図3】本発明の一例のパターン構造体の製造方法を示す模式図である。

【図4】本発明の一例のパターン構造体の製造方法を示す模式図である。

【図5】参考例1で得られた高分子膜の原子間力顕微鏡位相像である。

【図6】参考例1で得られた高分子膜の透過型電子顕微鏡像である。

【図7】実施例2で得られた金属構造体を露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像である。

【図8】実施例2で得られた金属構造体を露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像である。

【図9】実施例3で得られた金属構造体を露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像である。

【図10】実施例4で得られた金属構造体を露出させた金属構造体含有高分子膜の表面および断面の走査型電子顕微鏡像である。

【図11】実施例5および参考例2で得られた金属構造体を露出させた金属構造体含有高分子膜の表面の走査型電子顕微鏡像である。

【図12】実施例5および参考例2で得られた金属構造体を露出させた金属構造体含有高分子膜の原子間力顕微鏡形状像である。

【図13】実施例5で得られたパターン構造体の走査型電子顕微鏡像である。

【図14】比較例1で得られたパターン構造体の走査型電子顕微鏡像である。

【発明を実施するための形態】

【0013】

本発明の第一は、イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜である。

【0014】

図1は、本発明の第一の金属構造体含有高分子膜の一例を膜の厚さ方向に平行に切断した際の断面を示す模式図であり、1が金属構造体含有高分子膜、2がミクロ相分離構造を有する高分子膜、3が金属構造体、4がイオン伝導性ドメイン、5が非イオン伝導性ドメインを示している。

【0015】

以下、本発明の第一を構成する部分について説明する。

【0016】

2は、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜である。

【0017】

高分子膜2のミクロ相分離構造としては、図1に示すような高分子膜2の厚さ方向を長さ方向とするシリンダー部とマトリクス部とからなるシリンダー構造であっても良い。また、高分子膜2の膜面に平行な方向を長さ方向とするシリンダー部とマトリクス部とからなるシリンダー構造であっても良い。さらに、共連続構造であっても良く、ラメラ構造であっても良い。そして、それらの構造を形成する相の一方がイオン伝導性ドメインであり、他方が非イオン伝導性ドメインである。これらの中でも、高分子膜2は、図1のような高分子膜2の厚さ方向を長さ方向とするシリンダー部とマトリクス部とからなるシリンダー構造であることが好ましい。

【0018】

このようなミクロ相分離構造の大きさとしては、1−50nmであることが好ましい。ここで、ミクロ相分離構造の大きさは、例えば、ミクロ相分離構造がシリンダー構造である場合には一つのシリンダーと該シリンダーに最も近いシリンダーとの距離を示し、海島構造である場合には一つの島と該島に最も近い島との距離を示し、ラメラ構造である場合には一つの層と該層と同じセグメントで形成される最も近い層との距離を示す。

【0019】

また、ミクロ相分離構造を有する高分子膜2は、図2に示すようなイオン伝導性セグメントA7と非イオン伝導性セグメントB8からなるブロック共重合体6で構成される。異なるブロック共重合体間では、イオン伝導性セグメントA7同士、非イオン伝導性セグメントB8同士が相互作用する。これにより、高分子膜2が有するイオン伝導性ドメインおよび非イオン伝導性ドメインが形成され、ミクロ相分離構造が形成される。ブロック共重合体は、異種ポリマー鎖の連結によって形成されているため、それぞれのポリマー鎖の広がりより大きな相分離構造を作りにくい。これにより、1nmから50nm程度の周期的な自己組織化構造であるミクロ相分離構造が形成される。なお、イオン伝導性ドメインと非イオン伝導性ドメインのイオン伝導率の比(イオン伝導性ドメイン/非イオン伝導性ドメイン)は、10以上であることが好ましく、より好ましくは100以上である。

【0020】

また、ブロック共重合体を形成するイオン伝導性セグメントAは、イオン交換基を有することが好ましい。イオン交換基としては、金属イオンを伝導するという観点から酸性基であることが好ましい。このような酸性基の例としては、スルホン酸、カルボン酸、リン酸、ホスホン酸、亜ホスホン酸などを挙げることができる。これらの中でもスルホン酸は、合成上の容易性、高い酸解離度の観点から好ましい。また、これらのポリマーには、1種類のイオン交換基が含まれていてもよく、あるいは、2種以上のイオン交換基が含まれていても良い。

【0021】

イオン伝導性セグメントAを構成する単量体の例としては、ジエン単量体またはオレフィン系単量体にイオン交換基が付加したものが好ましい。より具体的には、イオン交換基(またはその塩)を含有する、スチレン、(メタ)アクリレート、(メタ)アクリルアミド、ブタジエン、イソプレン、エチレン、プロピレンなどが挙げられる。さらに、高分子膜の膜強度、寸法安定性、酸解離度、の向上や、より明確な相分離構造を形成する為に、これらの単量体にフッ素を導入したものを用いてもよい。

【0022】

非イオン伝導性セグメントBは、イオン伝導性セグメントAと結合し、ミクロ相分離構造を形成することができるものであれば良い。

【0023】

このような非イオン伝導性セグメントBを構成する単量体の例としては、アクリル酸エステル、メタアクリル酸エステル、スチレンおよびその誘導体、共役ジエン、ビニルエステル化合物などの単量体から合成される重合体が挙げられる。より具体的には、スチレン、スチレンのα−、o−、m−、p−アルキル、アルコキシル、ハロゲン、ハロアルキル、ニトロ、シアノ、アミド、エステル置換体;

2,4−ジメチルスチレン、パラジメチルアミノスチレン、ビニルベンジルクロライド、ビニルベンズアルデヒド、インデン、1−メチルインデン、アセナフタレン、ビニルナフタレン、ビニルアントラセン、ビニルカルバゾール、2−ビニルピリジン、4−ビニルピリジン、2−ビニルフルオレン等の重合性不飽和芳香族化合物;

メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシル(メタ)アクリレート、ステアリル(メタ)アクリレートなどのアルキル(メタ)アクリレート類;

クロトン酸メチル、クロトン酸エチル、ケイ皮酸メチル、ケイ皮酸エチルなどの不飽和モノカルボン酸エステル類;トリフルオロエチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート、ヘプタフルオロブチル(メタ)アクリレートなどのフルオロアルキル(メタ)アクリレート類;

トリメチルシロキサニルジメチルシリルプロピル(メタ)アクリレート、トリス(トリメチルシロキサニル)シリルプロピル(メタ)アクリレート、ジ(メタ)アクリロイルプロピルジメチルシリルエーテルなどのシロキサニル化合物類;

2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレートなどのヒドロキシアルキル(メタ)アクリレート類;ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、t−ブチルアミノエチル(メタ)アクリレートなどのアミン含有(メタ)アクリレート類;

クロトン酸2−ヒドロキシエチル、クロトン酸2−ヒドロキシプロピル、ケイ皮酸2−ヒドロキシプロピルなどの不飽和カルボン酸のヒドロキシアルキルエステル類;(メタ)アリルアルコールなどの不飽和アルコール類;

(メタ)アクリル酸、クロトン酸、ケイ皮酸などの不飽和(モノ)カルボン酸類;(メタ)アクリル酸グリシジル、α−エチルアクリル酸グリシジル、α−n−プロピルアクリル酸グリシジル、α−n−ブチルアクリル酸グリシジル、(メタ)アクリル酸−3,4−エポキシブチル、(メタ)アクリル酸−6,7−エポキシヘプチル、α−エチルアクリル酸−6,7−エポキシヘプチル、o−ビニルベンジルグリシジルエーテル、m−ビニルベンジルグリシジルエーテル、p−ビニルベンジルグリシジルエーテル、(メタ)アクリル酸−β−メチルグリシジル、(メタ)アクリル酸−β−エチルグリシジル、(メタ)アクリル酸−β−プロピルグリシジル、α−エチルアクリル酸−β−メチルグリシジル、(メタ)アクリル酸−3−メチル−3,4−エポキシブチル、(メタ)アクリル酸−3−エチル−3,4−エポキシブチル、(メタ)アクリル酸−4−メチル−4,5−エポキシペンチル、(メタ)アクリル酸−5−メチル−5,6−エポキシヘキシル、(メタ)アクリル酸−β−メチルグリシジル、(メタ)アクリル酸−3−メチル−3,4−エポキシブチルなどのエポキシ基含有(メタ)アクリル酸エステル類;およびこれらのモノ、ジエステル類;

N−メチルマレイミド、N−ブチルマレイミド、N−フェニルマレイミド、N−o−メチルフェニルマレイミド、N−m−メチルフェニルマレイミド、N−p−メチルフェニルマレイミド、N−o−ヒドロキシフェニルマレイミド、N−m−ヒドロキシフェニルマレイミド、N−p−ヒドロキシフェニルマレイミド、N−メトキシフェニルマレイミド、N−m−メトキシフェニルマレイミド、N−p−メトキシフェニルマレイミド、N−o−クロロフェニルマレイミド、N−m−クロロフェニルマレイミド、N−p−クロロフェニルマレイミド、N−o−カルボキシフェニルマレイミド、N−p−カルボキシフェニルマレイミド、N−p−ニトロフェニルマレイミド、N−エチルマレイミド、N−シクロヘキシルマレイミド、N−イソプロピルマレイミドなどのマレイミド類や(メタ)アクリロニトリル、塩化ビニルなどが挙げられる。

【0024】

なお、図2では、高分子膜2を構成するブロック共重合体として、イオン伝導性セグメントA7と、非イオン伝導性セグメントB8からなる共重合体であるA−Bジブロック共重合体を記載したが、A−Bジブロック共重合体の一方のセグメント(ポリマー鎖)の末端に別のセグメント(ポリマー)Xが連結したA−B−X型、或いはB−A−X型のブロック共重合体であっても構わない。このような場合、Xは、セグメントA、Bとは異なるセグメント(ポリマー)Cであっても良く、セグメントA、Bとは異なるセグメントCとセグメントDのジブロック共重合体であっても良い。また、XがセグメントAもしくはセグメントBであり、ブロック共重合体がA−B−A型、或いはB−A−B型のブロック共重合体となっても良い。なお、上記A−B−A型或いはB−A−B型ブロック共重合体は、A−B型ジブロック共重合体より膜の力学強度が強いため好ましい。

【0025】

また、高分子膜2を構成するブロック共重合体は、一つの化学結合点に対して複数の異種ポリマーが連結したスターブロックコポリマー、1本のポリマー鎖の側鎖に複数の異種ポリマーが連結したグラフトコポリマーであっても良い。さらに、ブロック共重合体鎖に沿ってセグメントAの単量体およびセグメントBの単量体の組成が連続的に変化するグラジエントコポリマーであっても構わない。

【0026】

高分子膜2を構成するブロック共重合体の分子量は、ミクロ相分離構造が形成される分子量であれば良いが、分子量が高いほど高分子膜の膜強度が高くなるため、数平均分子量が10,000以上であることが望ましい。

【0027】

ブロック共重合体中の各セグメントの組成比は、イオン伝導性セグメントAが球状ドメインを形成する等、イオン伝導性ドメインの連続性が極端に損なわれない限りにおいて、特に限定されるものではない。

【0028】

金属構造体3は、いずれの金属を主成分としても良いが、調製容易性の観点からNi,Ag,Sn,Cu,Zn,Cr,Au,Co,Feのいずれかの元素を主成分とすることが好ましい。金属構造体3はいずれの形状をなしていても良いが、金属構造体3は、高分子膜2の主面に垂直な方向の長さが高分子膜の主面に水平な方向の長さよりも長いことが好ましい。ここで、高分子膜の主面とは高分子膜が有する面のうちの最も面積が大きい面のことを示す。また、たとえば本発明の第一の金属構造体含有高分子膜を異方性導電フィルムとして用いる場合には、金属構造体3は、少なくともその一部が、前記高分子膜の少なくとも一方の主面の表面に位置しており、表面に位置していない部分も、その表面に位置している部分から連続していることが好ましい。

【0029】

少なくとも一方の主面の表面に位置していることが好ましい理由は以下のように説明できる。たとえば、表面において金属に特有の性質(たとえば、高い導電性、伝熱性)のコンタクトを取る場合に、金属構造体の一部が表面に位置していれば、少ない阻害要因でコンタクトを取ることができる。例としては、金属構造体の一部が表面に位置していれば、金属構造体がポリマーの中に埋没している場合と比較して、ポリマーに起因する抵抗成分の影響を受けることなく接点を取ることができることがあげられる。また、表面に位置していない部分も、その表面に位置している部分から連続していることが好ましい理由は以下のように説明できる。たとえば、金属構造体を通じて金属に特有の性質(たとえば、高い導電性、伝熱性)を発揮させたい場合に、金属構造体が連続していれば、少ない阻害要因でその性質を発揮させることができる。例としては、金属構造体が連続している場合には、金属構造体が断絶しており、断絶された構造体のそれぞれが他の物質(たとえば分散剤等の有機物)に覆われている場合と比較して、他の物質に起因する抵抗成分の影響を受けることなく通電することができることがあげられる。この金属構造体の一部が表面に位置していることは、外観観察、顕微鏡観察等で容易に確認することができる。また、金属構造体が連続していることは、断面観察、断面の顕微鏡観察等で確認することができる。また、少なくともその一部が、前記高分子膜の少なくとも一方の主面の表面に位置しており、表面に位置していない部分も、その表面に位置している部分から連続している金属構造体の形成方法の例としては、一方の主面を導電体と接触させて、金属イオン含有電解質から、電解めっきで金属を析出させる方法が挙げられる。この場合、金属は、導電体から与えられる電子を通じて、その導電体の表面に析出されるために、必然的に主面の表面に位置することになる。また、表面に位置していない部分も、導電体から与えられる電子を通じて析出した金属から電子を与えられてその析出した金属の表面に析出する(それ以外には、電子の供与源がない)ために必然的に連続して形成されることになる。

【0030】

なお、「金属構造体3は高分子膜の少なくとも一方の主面に接触している」という概念は、金属構造体3が高分子膜の2つの主面に接触しているという概念を含むことは言うまでもない。

【0031】

また、金属構造体3がイオン伝導性ドメイン4に局在するとは、金属構造体3が高分子膜2の表面および非イオン伝導性ドメイン5に存在していても良いが、大部分の金属構造体がイオン伝導性ドメイン4の内部に存在しているという意味である。なお、大部分とは、高分子膜2の内部または表面に存在する全金属構造体の8割以上のことを示す。

【0032】

特許文献1には、ミクロ相分離構造を形成するブロック共重合体の一方の分離層のみに分散剤で保護された金属超微粒子を含有した有機薄膜が開示されている。以下に本発明と特許文献1との差異について記載する。

構成としては、以下の2点が挙げられる。

1.この有機薄膜に含まれる金属は、金属超微粒子であり、金属構造体とはいい難いこと。

2.有機薄膜に含まれる金属微粒子は、分散剤で保護されており、連続体ではないこと。

【0033】

上記の構成から生じる効果としては以下の点が挙げられる。

1.有機薄膜に含まれる金属は、分散剤に保護された金属超微粒子であるために、上述したように金属に特有の性質を発揮させたい場合に、その金属微粒子間に阻害要因が存在する。これに対し、本発明においては、このましい構成として、金属構造体が連続体であることによって、この阻害要因の影響を受けることなく、その性質を発揮することができる。

【0034】

次に、本発明の第二について説明する。

本発明の第二は、

(i)イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する工程と、

(ii)前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程と、

を有することを特徴とする金属構造体含有高分子膜の製造方法である。

【0035】

以下、各工程について説明する。

(i)の工程について

(i)の工程では、イオン伝導性セグメントAと非イオン伝導性セグメントBとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する。

【0036】

イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する方法としては、例えば、イオン伝導性セグメントAと非イオン伝導性セグメントBとを有するブロック共重合体を含む溶液を基板の表面に塗布し溶媒を蒸発させて高分子膜を形成する方法や、ブロック共重合体の溶融体を押出成形機あるいは射出成形機を用いて一方向に押出すなどの方法を用いることができる。

【0037】

前者の方法を用いる場合、基板の表面にイオン伝導性セグメントAと非イオン伝導性セグメントBからなるブロック共重合体を含む溶液を塗布する方法としては、バーコート法、グラビアコート法、スピンコート法、ディップコート法、ロールコート法、スプレー法、キャスト法などの塗布手段を用いることができる。

【0038】

その際、イオン伝導性セグメントAと非イオン伝導性セグメントBからなるブロック共重合体を含む溶液に用いる溶媒としては、例えば、N,N−ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、ジメチルスルホキシド(DMSO)、γ−ブチロラクトン、テトラヒドロフラン、1,4−ジオキサン、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、クロロベンゼン、ジクロロベンゼン、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、メタノール、エタノール、プロパノール等を用いることができる。また、前述の溶媒を2種類以上混合した混合溶媒を用いてもよい。

【0039】

混合溶媒を用いて製膜する場合、製膜する際に、乾燥空気、窒素、アルゴン等、水分のない条件下で、混合溶媒の混合比を精密に制御することによって、ブロック共重合体のモルフォロジーの制御が容易となり、ミクロ相分離構造が形成されやすくなる。このような場合、ブロック共重合体からなる溶液中の水分子は可能な限り除去することが好ましい。

【0040】

なお、イオン伝導性セグメントAがリッチな(イオン伝導性セグメントAの体積分率が非イオン伝導性セグメントBの体積分率より高い)体積組成である場合は、イオン伝導性セグメントAがマトリクス相を形成しない溶媒を選択することが好ましい。

【0041】

また、ブロック共重合体からなる溶液には、ブロック共重合体以外の成分が添加されていても良い。例えば、ブロック共重合体を構成するポリマー鎖と同じ成分のホモポリマーや、可塑剤、酸化防止剤、ラジカル捕捉剤、光安定剤、色素、架橋剤、各種触媒などの添加剤が添加されていても良い。

【0042】

後者の方法を用いる場合、押出時にブロック共重合体の溶融体がせん断応力の影響を受けることで、押出方向にシリンダー構造が配向したミクロ相分離構造とすることができる。その後、得られた膜を押し出し方向に垂直に切削して高分子膜を得ても良い。

【0043】

いずれの方法を用いる場合であっても、製膜後は加熱を行っても良い。加熱することで、より秩序性の高いミクロ相分離構造に転移させることができる。また、加熱する際に、さらに外場を加えることにより、より配向性の良いミクロ相分離構造とすることが可能である。ここで、外場とは、電場、磁場、シェアなどのことを指す。また、加熱温度は、ブロック共重合体のガラス転移温度以上の温度であることが好ましいが、外場を加える場合はガラス転移温度以下の温度であっても良い。

【0044】

なお、高分子膜のミクロ相分離構造は、透過型電子顕微鏡、原子間力顕微鏡等で確認することができる。

【0045】

(ii)の工程について

(ii)の工程では、イオン伝導性ドメインに金属構造体を局在化させて析出する。

【0046】

イオン伝導性ドメインに金属構造体を局在化させて析出する方法としては、例えば、(i)で得られる高分子膜のイオン伝導性ドメインにめっきを行う方法などが挙げられる。

【0047】

めっきの種類としては、電解めっき、無電解めっき、置換めっきなどが挙げられる。それらの中でも、析出する金属構造体の種類の選択範囲が広い点、電荷量で膜厚を制御可能な点から電解めっきを用いることが好ましい。

【0048】

電解めっきの具体的な方法としては、作用電極の表面に(i)で得られた高分子膜を形成し、高分子膜と金属イオンからなる溶液とを接触させ、金属の元素を含む電極を対電極として用い、作用電極に定電位、定電圧、定電流、パルス等を印加する方法などが挙げられる。それらの中でも作用電極には、容易に金属構造体の厚さを制御できるため、定電流電解を印加することが好ましい。このような方法により、金属イオンを含む溶液中の金属イオンが高分子膜のイオン伝導性ドメインに移動し還元されて金属構造体となる。この際に、金属イオンは、(イオンであるために)イオン導電性ドメインと通じて供給され、非イオン導電性ドメインを通じてはほとんど供給されない。その結果、析出金属は、イオンの供給ルートであるイオン導電性ドメインに沿って成長し、最終的にイオン導電性ドメインに金属構造体が局在化した金属構造体含有高分子膜を形成することになる。作用電極としては金属イオンを含む溶液中で腐食されず、電気を通すものであれば使用することができる。例えば、貴金属、Ni,Sn,Cu,Zn,Cr,Fe、およびそれらの合金、カーボン、不純物をドープした半導体、ITOなどの導電性金属酸化物などを用いることが可能である。なお、(i)の工程で、ブロック共重合体を含む溶液を基板の表面に塗布する場合に基板として、作用電極を用いることで、得られた高分子膜を移動させずに金属構造体含有高分子膜を得ることができる。また、対電極としては、金属構造体を形成する金属を含む電極を用いることが好ましい。これは、金属イオンを含む溶液に、外部から金属イオンを供給する作業が発生する頻度が少なくなるためである。なお、高分子膜中の好ましい金属イオンの濃度としては、0.5M以下0.001M以上、さらに好ましくは、0.1M以下0.01M以上である。また高分子膜の好ましい電流密度の例としては、100mAcm−2以下0.1mAcm−2以上、さらに好ましくは、30mAcm−2以下1mAcm−2以上である。金属イオン強度および電流密度がこれらの範囲にあることで、均一なめっきを行いやすくなる。

【0049】

また、電解めっきを行う際には、これらに加えて参照電極を用いてもよい。参照電極を用いることで、電位制御電解を行うことができ、電流制御電解を行う場合にも電位をモニタできるといったメリットがある。

【0050】

さらに、高分子膜と作用電極との間に空隙が存在すると、空隙に金属構造体が形成される可能性が高まるため、空隙が存在しないことが好ましい。作用電極と高分子膜との間の空隙を低減させる方法としては、例えば、作用電極の表面に高分子膜を形成した後に高分子膜に外部から圧力を加える方法などが挙げられる。

【0051】

無電解めっきを行う方法としては、例えば、電極もしくは高分子膜の電極もしくは高分子膜と接触する面に、金属が析出する際の反応点を付与する前処理を行うことなどにより行うことができる。前処理を行うことにより、金属構造体をイオン伝導性ドメイン内の表面近傍の領域に局在化させることが可能となる。前処理の方法としては、パラジウムなどの無電解析出反応の触媒となる物質を付与する方法などが挙げられる。また、触媒となる物質を付与する方法の例としては、ディップコーティング、スクリーンプリント、スパッタリングなどの方法が挙げられる。

【0052】

置換めっきを行う方法としては、例えば、以下のような方法を用いることができる。まず、高分子膜の表面に、ニッケル、鉄、シリコンなどの比較的イオン化傾向の大きい元素をスパッタ、めっき、印刷、ディップコート、バーコートなどの方法により付与するもしくは高分子膜とこれらの元素からなる電極とを接触させるなどの方法により、高分子膜の表面にこれらの元素を存在させる。次に、これらの元素が表面に存在する高分子膜と、金、銅などの比較的イオン化傾向の小さな元素のイオンを含む溶液とを接触させる。これにより、比較的イオン化傾向の大きな元素と比較的イオン化傾向の小さな元素のイオンが置換し、比較的イオン化傾向の大きな元素がイオンに比較的イオン化傾向の小さな元素のイオンが元素となる。置換めっきを用いた場合、イオン伝導性ドメインに厚さの薄い金属構造体を形成しやすい。

【0053】

なお、いずれのめっき方法を用いる場合であっても、高分子膜と接触させる金属イオンを含む溶液には、必要に応じて添加剤を加えるができる。添加剤としては、例えば、支持塩、界面活性剤、緩衝剤、キレート剤、光沢剤などが挙げられる。

【0054】

また、いずれのめっき方法を用いる場合であっても、高分子膜が有するイオン伝導性ドメインには、電極と接触している面から金属構造体が析出するため、金属構造体がイオン伝導性ドメイン内の表面近傍から成長していく。

【0055】

なお、形成された金属構造体は、簡便には、外観を目視で観察することにより確認することができる。より詳細には、電子顕微鏡、とくに走査型電子顕微鏡を用いて金属構造体含有高分子膜の表面、断面を観察することによって確認することができる。このとき、金属構造体含有高分子膜の高分子膜を溶解可能な溶媒に浸漬すること、金属構造体含有高分子膜を焼成すること等によって、表面、断面の金属構造体を露出、観察しやすくすることができる。また、金属構造体が高分子膜内に含まれていることの確認は、エネルギー分散型蛍光X線分析装置や、金属構造体含有高分子膜を分解しての誘導結合プラズマ分光法などにより行うことができる。

【0056】

なお、得られた金属構造体含有高分子膜を電極から剥離する場合には、容易に剥離を行うための剥離フィルムを予め電極表面に形成しておいても良い。そのような場合、得られた金属構造体含有高分子膜の表面には剥離フィルムが残存していることもある。

【0057】

特許文献2には、ミクロ相分離構造を形成する、ブロックポリマーの一方の相を分解、溶出処理することで微細空孔を形成し、その後に金属微粒子をめっき法により析出させることを特徴とする複合体の製造方法について開示している。

【0058】

以下に本発明と特許文献2の差異について記載する。

1.特許文献2の工程では、ブロックポリマーの一方の相を分解、溶出させることで空孔を形成し、その空孔に金属微粒子を析出させることになる。すなわち、金属微粒子が析出されるのは、ポリマーが除かれた空間である。これに対して、本発明では、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜のイオン導電性ドメインに金属が析出される。

2.本発明の工程は、特許文献2の工程と比較して、ブロックポリマーの一方の相を分解、溶出させることで空孔を形成する工程を別途必要としない。(特許文献2には、この工程の例としては、高分子膜の一方の相を酸化分解、濃酸洗浄等の工程が挙げられている。)そのために、工程が少ないことによる工程コストの低減、高分子のミクロ相分離構造の劣化を招く(まったく劣化しないということはありえない)工程が不要なことにより、ミクロ相分離構造の劣化が抑制される。このことは、たとえば、このミクロ相分離構造体から調製した金属構造体をマスクとしてパターン構造体を形成する場合には、マスク形状が劣化していないために、構造体パターンの鮮明化、端部形状の明確化といった優位点をあたえる。

【0059】

次に、本発明の第三について説明する。

本発明の第三は、

(I)本発明の第二によって得られた金属構造体含有高分子膜と該金属構造体含有工分子膜と接触する基材とからなる複合体を用意する工程と、

(II)前記金属構造体をマスクとして前記基材をエッチングする工程と、

を有することを特徴とするパターン構造体の製造方法である。

【0060】

図3は、本発明の第三の一例を説明する模式図であり、工程(I)が図3(a)〜(b)に示されており、工程(II)が図3(b)〜(c)に示されている。

【0061】

工程(I)では、パターンを形成する対象となる基材9と、該基材9に接触し本発明の第二によって得られた金属構造体含有高分子膜1とからなる複合体を用意する(図3(a)〜(b))。パターンを形成する対象となる基材9を構成する材料としては、Si、GaAs、InP等の半導体、ガラス、石英、窒化ホウ素などの誘電体、炭素などが挙げられる。また、基材が複数の層からなり、最表面以外の層がこれらの材料からなり、最表面の層が高分子、スピン・オン・グラス、金属、酸化物、窒化物、磁性体などからなる層であっても良い。なお、本発明の第二の(ii)の工程でめっきを用いる場合であって、めっきを行う際に使用する電極を、パターンを形成する対象である基材として用いる場合には、本発明の第二を行うことで工程(I)は達成される。しかしながら、めっきを行う際に使用する電極と基材が異なるものである場合には、本発明の第二の後に金属構造体含有高分子膜と基材とを接触させる。

【0062】

工程(II)では、金属構造体含有高分子膜1の金属構造体3をマスクとして基材9をエッチングし、金属構造体3が表面に存在するパターン構造体10を得る(図3(c))。

【0063】

なお、図3(b)〜(c)では、金属構造体含有高分子膜1のイオン伝導性ドメイン4と非イオン伝導性ドメイン5を除去すると同時に、基材9をエッチングするよう表現されている。しかしながら、図4のように、金属構造体含有高分子膜1と基材9とからなる複合体を用意し(図4(B))、金属構造体含有高分子膜1を構成する高分子膜2のイオン伝導性ドメイン4と非イオン伝導性ドメイン5を除去した後に(図4(C))、基材9のエッチングを行う(図4(D))という方法を用いても良い。なお、図4(C)の工程では、高分子膜2のイオン伝導性ドメイン4と非イオン伝導性ドメイン5をともに除去する場合を想定して記載しているが、非イオン伝導性ドメインが除去されていれば、イオン伝導性ドメイン4は残存していても構わない。

【0064】

前者の方法を用いる場合、エッチング方法としては、ドライエッチングを用いることができる。この際のエッチングガスの例としては、Ar、O2、CF4、H2、C2F6、CHF3、CH2F2、CF3Br、N2、NF3、Cl2、CCl4、HBr、SF6などを用いることができる。

【0065】

また、後者の方法を用いる場合、ドライプロセス、ウエットプロセス、加熱による焼成などの方法により、高分子膜2を除去した後に、上記エッチング方法を用いて基材9をエッチングすることができる。ドライプロセスの具体例としては、オゾン、UVオゾンアッシング、酸素プラズマアッシング等の方法が挙げられる。また、ウエットプロセスの具体例としては、金属構造体含有高分子膜の高分子膜が溶解しうる溶媒に浸漬する方法などが挙げられる。

【0066】

また、工程(I)および工程(II)の後に金属構造体3を除去する工程を有していても良い。金属構造体3を除去することにより、基材9にパターンが形成されたパターン構造体11を得ることができる(図3(d))。

【0067】

次に、パターン構造体11の一例としての反射防止構造体を製造する方法について説明する。ここで、反射防止構造体とは、該構造体の表面に入射した光の反射を低減することのできる構造体のことである。例えば、表面に凹凸のパターンを有するレンズ、レンズ表面をコートするための、凹凸のパターンを有する膜など、レンズ用の反射防止構造体が挙げられる。このような反射防止構造体は、基材9として、レンズ材料、もしくは、レンズ表面をコートするための材料を用いれば、図3、4に示した方法と同様の方法で製造することができる。レンズ材料、レンズ表面をコートするための材料としては、エッチング可能であれば、用途に応じて種々のものを用いることができ、例えば、ガラス材料、高分子材料、結晶性材料、またはそれらの複合体などを主成分としたものが挙げられる。金属構造体3、ブロック共重合体の材料につぃては、基材となるレンズの材料等の特性に応じて、前述の材料から選択することができる。

【0068】

また、凹凸のパターンを有するレンズの鋳型、もしくは、レンズ表面をコートするための、凹凸のパターンを有する膜の鋳型を、上記反射防止構造体の製造方法と同様の方法で製造し、これらの鋳型を用いて反射防止構造体を製造してもよい。これら鋳型の材料としては、例えば、金属、炭素材料、高分子材料、結晶性材料、またはそれらの複合体などを主成分としたものが挙げられる。

【0069】

ここで、反射防止構造体の表面の凹凸が、反射を低減したい光の波長以下の間隔で配置している場合に反射低減の効果が高くなる。そのため、マスクとしての金属構造体3は、反射を低減したい光の波長の1/100乃至1倍、より好ましくは、光の波長の1/10乃至1倍の間隔で存在することが好ましい。後述の実施例で示すように、本発明に記載のブロック共重合体の相分離構造を用い、上記の工程を経ることで、赤外光、可視光、紫外光の波長の1/100乃至1倍の間隔で金属構造体3が配置するため、赤外光、可視光、紫外光に対する反射防止構造体を形成することが可能となる。なお、反射防止構造体を製造する方法は上記に限られない。

【実施例】

【0070】

以下、実施例を挙げて本発明を更に詳しく説明するが、本発明の方法は、これらの実施例のみに限定されるものではない。

【0071】

実施例1

1−(1)

一般式(0)に示す市販のブロック共重合体(クラレ製、セプトンSEEPS(セプトンは株式会社クラレの商品名))10.0gのジクロロエタン200mlにクロロスルホン酸(0.76ml)のジクロロエタン50ml溶液を加え、2時間スルホン化を行った。反応溶液をヘキサンに再沈殿、洗浄、乾燥させ、一般式(1)に示す化合物を得た。

【0072】

【化1】

【0073】

【化2】

【0074】

1−(2)

アセトキシスチレン30g、Dimethyl−2,6−dibromoheptanedioate 201μL、Pentamethyldiethylenetriamine 386μL、臭化銅(I)265mgを混合し、100℃/2.5時間の重合反応、停止を行った。生成物は、クロロホルムで希釈後、アルミナカラムによる触媒除去および冷メタノールへの再沈殿精製を行った。この化合物2.5g、スチレン11.6g、Pentamethyldiethylenetriamine 232μL、臭化銅(I)160mgを混合、脱気、重合(110℃/1.3時間)、停止、精製を行った。この化合物2.0gの1,4−ジオキサン溶液に、ヒドラジン一水和物4.0mLを2時間撹拌した後、水に再沈殿、洗浄、乾燥した。この化合物1.10gのDMF溶液にNaH523mg、Propanesultone 6.38mgのDMF溶液を添加し、65oCで3時間反応、さらにNaH 523mgとPropanesultone 6.38mgのDMF溶液を再度加え、さらに2時間反応、精製水を加えた後に、メタノールで再沈殿、ろ過、乾燥させテトラヒドロフランに分散した。これにイオン交換樹脂を加えた後、ヘキサンで再沈殿、乾燥し、一般式(2)に示す化合物を得た。

【0075】

【化3】

【0076】

1−(3)

tert−butyl acrylate 30g、Dimethyl−2,6−dibromoheptanedioate 509μl、hexamethyltriethylenetetraamine 254μl、DMF 8.1g、臭化銅(I)254mgを混合、70℃/2.8時間の重合、停止、精製を行った。得られた化合物4.0g(0.381mmol)、スチレン23.8g、hexamethyltriethylenetetraamine 207μl、臭化銅(I)109mgを混合、凍結・脱気、重合(100℃/3.75時間)、停止、精製を行った。この化合物2.0gの1,4−ジオキサン溶液に、ヒドラジン一水和物4.0mlを2時間撹拌した後、水に再沈殿、洗浄、乾燥した。この化合物1.10gのDMF溶液にNaH 523mg、Propanesultone 6.38mgのDMF溶液を添加し、65℃で3時間反応、さらにNaH 523mgとPropanesultone6.38mgのDMF溶液を再度加え、さらに2時間反応、精製水を加えた後に、メタノールで再沈殿、ろ過、乾燥させTHFに分散した。これにイオン交換樹脂を加えた後、ヘキサンで再沈殿、乾燥し、式(3)に示す化合物を得た。

【0077】

【化4】

【0078】

なお、実施例1−(1)〜(3)において、ブロック共重合体の同定はNMR,ゲル浸透クロマトグラフィー、誘導結合プラズマ分析などで行った。

【0079】

参考例1

市販のスライドガラスにTi/Auをスパッタした基板に、一般式(1)〜(3)に示すブロック共重合体をメタノール:テトラヒドロフラン=8:2の溶媒に含ませた溶液をバーコート法により塗布、イオン伝導性ドメインと非イオン伝導性ドメインからなる高分子膜を得た。得られた高分子膜の原子間力顕微鏡位相像を図5に示す。図5(1)は一般式(1)に示されるブロック共重合体、図5(2)は一般式(2)に示されるブロック共重合体、図5(3)は一般式(3)に示されるブロック共重合体により形成された高分子膜を示している。図5(1)では、暗色で示される相対的に柔らかい部位は非イオン伝導性ドメインを示しており、明色で示される相対的に硬い部位はイオン伝導性ドメインを示している。一方、図5(2)、(3)では、暗色で示される相対的に柔らかい部位はイオン伝導性ドメインを示しており、明色で示される相対的に硬い部位は非イオン伝導性ドメインを示している。これらから、いずれの高分子膜もミクロ相分離構造が形成されていることが確認できた。

【0080】

また、市販のスライドガラスにTi/Auをスパッタした基板に、一般式(1)〜(3)に示すブロック共重合体をメタノール:テトラヒドロフラン=8:2の溶媒に含ませた溶液をキャスト法により塗布、イオン伝導性ドメインと非イオン伝導性ドメインからなる高分子膜を得た。得られた高分子膜を基板から剥がしてミクロトームで切り出した透過型電子顕微鏡像を図6に示す。図6(1)は一般式(1)に示されるブロック共重合体、図6(2)は一般式(2)に示されるブロック共重合体、図6(3)は一般式(3)に示されるブロック共重合体により形成された高分子膜を示している。高分子膜は、リンタングステン酸水溶液を用いて染色した。図6において、濃色部位が染色に用いたリンタングステン酸水溶液と親和性の強いイオン伝導性ドメイン、明色が非イオン伝導性ドメインを示している。これらの写真からも、いずれの高分子膜においてもミクロ相分離構造が形成されていることがわかる。また、これらの高分子膜を真空中で観察した際にも、連続的に接続されたイオン伝導性ドメインによる微小経路が存在していることがわかった。

【0081】

実施例2

市販のスライドガラスにTi/Auをスパッタした基板に、一般式(1)〜(3)に示すブロック共重合体をメタノール:テトラヒドロフラン=8:2の溶媒に含ませた溶液をバーコート法により塗布、イオン伝導性ドメインと非イオン伝導性ドメインからなる高分子膜を製膜した。高分子膜が製膜された基板を作用電極(電極面積0.48cm2)とし、金属線を対電極とした二極セル、を形成した。対電極の金属線にはPtを用い、セルに注入する電解液としては0.05MのAgNO3水溶液を用いた。

【0082】

電極をポテンショ/ガルバノスタットに接続し、室温、大気中で、−2V、時間20秒の条件で電解めっきを行った。電解めっき法により一般式(1)〜(3)に示すブロック共重合体からなる高分子膜にAgを析出させて得られた金属構造体含有高分子膜が表面に形成された基板を、水洗、乾燥させた後に、ジメチルアセトアミドに一晩浸漬し、Agを露出させた金属構造体含有高分子膜の断面の走査型電子顕微鏡像を図7(1)〜(6)に示す。図7(1)、(4)は一般式(1)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜、図7(2)、(5)は一般式(2)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜、図7(3)、(6)は一般式(3)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜を示している。これらは、図5の原子間力顕微鏡位相像、図6の透過型電子顕微鏡像との形状の比較から、イオン導電性ドメインに金属が電解めっきにより析出されたものであることが確認される。すなわち、ここで形成された金属構造体含有高分子膜の金属構造体は、高分子膜のイオン導電性ドメインに局在化していることを示す。また、図7の(4)−(6)に示す、基板との界面の像(上部が析出金属、下部が基板)より、これらの金属構造体は、少なくともその一部が、高分子膜の少なくとも一方の主面の表面(ここでは、基板との界面)に位置しており、表面に位置していない部分も、表面に位置している部分から連続していることが確認される。これは、金属が、導電体から与えられる電子を通じて、その導電体の表面に析出されるために、必然的に主面の表面に位置し、表面に位置していない部分も、導電体から与えられる電子を通じて析出した金属から電子を与えられてその析出した金属の表面に析出するためである。また、図8には、一般式(2)に示されるブロック共重合体からなる高分子膜とAgからなる金属構造体含有高分子膜の低倍率(2万倍)像を示す。ここでは、像の下部の暗色部が電極のガラス、その上の明色部が電極の金、その上の明色部が析出されたAg、その上の暗色部が残存している高分子、その上の黒色部が空間であることを示している。

【0083】

実施例3

対電極の金属線としてNi、セルに注入する電解液として11gL−1 NiSO4,1.9gL−1 NiCl2,0.0015gL−1ホウ酸の水溶液を用いて、室温、大気中で、3.25mA、20秒の定電流電解めっきを行った以外は実施例2と同様にして金属構造体含有高分子膜を得た。

【0084】

次に、高分子膜として一般式(1)に示すブロック共重合体からなる膜を用いた金属構造体含有高分子膜を表面に有する電極をジメチルアセトアミドに一晩浸漬し、水洗、乾燥させた。また、高分子膜として一般式(2)、(3)に示すブロック共重合体からなる膜を用いた金属構造体含有高分子膜を450℃で30分間焼成した。これらの方法により、金属構造体含有高分子膜に含まれるNiを露出させた。得られた金属構造体の断面の走査型電子顕微鏡像を図9(1)〜(4)に示す。図9(1)、(4)は一般式(1)に示されるブロック共重合体からなる高分子膜とNiからなる金属構造体含有高分子膜から高分子膜が除去された金属構造体(Ni)、図9(2)は一般式(2)に示されるブロック共重合体からなる高分子膜とNiからなる金属構造体含有高分子膜から高分子膜が除去された金属構造体(Ni)、図9(3)は一般式(3)に示されるブロック共重合体からなる高分子膜とNiからなる金属構造体含有高分子膜から高分子膜が除去された金属構造体(Ni)である。これらは、図5の原子間力顕微鏡位相像、図6の透過型電子顕微鏡像との形状の比較から、イオン導電性ドメインに金属が電解めっきにより析出されたものであることが確認される。すなわち、ここで形成された金属構造体含有高分子膜の金属構造体は、高分子膜のイオン導電性ドメインに局在化していることを示す。また、図9の(4)に示す、基板との界面の像(上部が析出金属、下部が基板)より、これらの金属構造体は、少なくともその一部が、高分子膜の少なくとも一方の主面の表面(ここでは、基板との界面)に位置しており、表面に位置していない部分も、表面に位置している部分から連続していることが確認される。これは、金属が、導電体から与えられる電子を通じて、その導電体の表面に析出されるために、必然的に主面の表面に位置し、表面に位置していない部分も、導電体から与えられる電子を通じて析出した金属から電子を与えられてその析出した金属の表面に析出するためである。これらから析出金属としてNiを用いた場合でもイオン伝導性ドメインを電解めっきによってレプリカ可能であることが示された。

【0085】

実施例4

基板としてSiウエハにCuを蒸着した基板を用いたこと、ブロック共重合体として一般式(1)に示すブロック共重合体のみを用いたこと、ブロック共重合体からなる溶液を付与する方法としてスピンコート法を用いたこと、対電極の金属線としてPtを用いたこと、セルに注入する電解液としては0.05MのSnSO4水溶液を用いたこと以外は実施例2と同様にして電解めっきを行った。

【0086】

なお、電解めっきは、室温、大気中で、1.92mA,20秒の条件で行った。電解めっきにより一般式(1)に示すブロック共重合体からなる高分子膜にSnを析出させて金属構造体含有高分子膜を得た後、高分子膜として一般式(1)に示すブロック共重合体からなる膜を用いた金属構造体含有高分子膜をテトラヒドロフランに一晩浸漬してSnを露出させた。得られた金属構造体の表面の走査型電子顕微鏡像を図10(1)に、断面の走査型電子顕微鏡像を図10(2)に示す。これらから析出金属としてSnを用いた場合でもイオン伝導性ドメインを電解めっきによってレプリカ可能であり、リチウムイオン電池の負極を調製できることが示された。

【0087】

実施例5

基板としてn−Siウエハを用いたこと、ブロック共重合体として一般式(1)に示すブロック共重合体のみを用いたこと、ブロック共重合体からなる溶液を塗布する際にスピンコートを用いたこと、金属構造体含有高分子膜を450℃で30分間焼成したこと以外は実施例3と同様にして金属構造体であるNiを表面に有するn−Siウエハを得た。図11(1):斜方観察像、(2):上面観察像に、焼成した金属構造体含有高分子膜の表面の走査型電子顕微鏡像を示す。また、図12(1)に、焼成した金属構造体含有高分子膜の原子間力顕微鏡形状像(高さスケールは6nm)を示す。これらの像より、これらの金属構造体は、少なくともその一部が、高分子膜の少なくとも一方の主面の表面(ここでは、基板との界面)に位置しており、表面に位置していない部分も、表面に位置している部分から連続していることが確認される。

【0088】

次に、焼成した金属構造体含有高分子膜のNiをマスクとして焼成した金属構造体含有高分子膜と接触しているn−Siウエハを、パターンを形成する対象である基板として酸素プラズマ処理を行った後、イオンエッチングを行ってパターン構造体を得た。プラズマ処理条件は、O2=50,0.5Pa,500/0W,10秒であり、エッチング条件は、SF6/CHF3=4/46,1Pa,250/20W,10−30秒であった。

【0089】

得られたパターン構造体の走査型電子顕微鏡像(斜方観察)を図13に示す。

【0090】

参考例2

Niの電解めっきを行わなかった以外は実施例5と同様にして、高分子膜を形成したn−Siウエハを調製した。また、n−Siウエハの表面を観察するために、450℃で30分間焼成、高分子膜を除去したサンプルを調製した。

【0091】

図11(3)に、焼成し、高分子膜を除去したn−Siウエハの表面の走査型電子顕微鏡像を示す。また、図12(2)には得られた焼成したn−Siウエハの原子間力顕微鏡形状像(高さスケールは6nm)を示す。

【0092】

比較例1

参考例2により得られた高分子膜を形成したSi基板をパターンを形成する対象として、実施例5と同様の方法で、酸素プラズマ処理とイオンエッチングを行った。得られたパターン構造体の走査型電子顕微鏡像(斜方観察)を図14に示す。この場合Si基板表面にパターンは形成されないことが示された。

【0093】

実施例5および比較例1より、基板上に金属構造体含有高分子膜を形成し、金属構造体をマスクとすることで、エッチングを行うことで、微細なパターン構造体を形成可能であることが示された。

【産業上の利用可能性】

【0094】

本発明の金属構造体含有高分子膜は、異方性導電フィルム、異方性伝熱フィルム、情報記録用媒体、電池用電極、光学材料などとして用いることが可能である。

【0095】

また、本発明の金属構造体含有高分子膜により、ミクロ相分離構造を有する高分子膜のドメインの形態評価を行うことが可能である。

【0096】

さらに、本発明により得られたパターン構造体は、反射防止構造体、電子回路、成型体製造時の鋳型などとして用いることが可能である。

【符号の説明】

【0097】

1 金属構造体含有高分子膜

2 ミクロ相分離構造を有する高分子膜

3 金属構造体

4 イオン伝導性ドメイン

5 非イオン伝導性ドメイン

6 ブロック共重合体

7 イオン伝導性セグメントA

8 非イオン伝導性セグメントB

9 基材

10 金属構造体が表面に存在するパターン構造体

11 パターン構造体

【特許請求の範囲】

【請求項1】

イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜。

【請求項2】

前記金属構造体は、少なくともその一部が、前記高分子膜の少なくとも一方の主面の表面に位置しており、前記表面に位置していない部分も、前記表面に位置している部分から連続していることを特徴とする請求項1に記載の金属構造体含有高分子膜。

【請求項3】

前記金属構造体は、少なくともその一部が、前記高分子膜の2つの主面の表面に位置しており、前記表面に位置していない部分も、前記表面に位置している部分から連続していることを特徴とする請求項2に記載の金属構造体含有高分子膜。

【請求項4】

前記イオン伝導性ドメインが、前記費イオン導電性セグメントとの関係で共連続構造を有することを特徴とする請求項1乃至3のいずれかに記載の金属構造体含有高分子膜。

【請求項5】

イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する工程と、

前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程と、

を有することを特徴とする金属構造体含有高分子膜の製造方法。

【請求項6】

前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程が、前記高分子膜に電解めっきを行う工程であることを特徴とする請求項5に記載の金属構造体含有高分子膜の製造方法。

【請求項7】

請求項1乃至4のいずれかに記載の金属構造体含有高分子膜と基材とを接触させて金属構造体高分子膜と基材からなる複合体を作製する工程と、

前記金属構造体をマスクとして前記基材をエッチングする工程と、

を有するパターン構造体の製造方法。

【請求項8】

前記複合体を作製する工程と、前記金属構造体をマスクとして前記基材をエッチングする工程との間に、前記金属構造体含有高分子膜の高分子膜を除去する工程を有することを特徴とする請求項7に記載のパターン構造体の製造方法。

【請求項9】

前記金属構造体をマスクとして前記基材をエッチングする工程の後に、前記金属構造体を除去する工程を更に有することを特徴とする請求項7または8に記載のパターン構造体の製造方法。

【請求項10】

入射する光の反射を低減するパターン構造体の製造方法であって、

前記金属構造体が、入射する光の波長の1/100乃至1倍の間隔で配置されていることを特徴とする請求項9に記載のパターン構造体の製造方法。

【請求項1】

イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインからなるミクロ相分離構造を有する高分子膜と、前記イオン伝導性ドメインに局在する金属構造体と、からなることを特徴とする金属構造体含有高分子膜。

【請求項2】

前記金属構造体は、少なくともその一部が、前記高分子膜の少なくとも一方の主面の表面に位置しており、前記表面に位置していない部分も、前記表面に位置している部分から連続していることを特徴とする請求項1に記載の金属構造体含有高分子膜。

【請求項3】

前記金属構造体は、少なくともその一部が、前記高分子膜の2つの主面の表面に位置しており、前記表面に位置していない部分も、前記表面に位置している部分から連続していることを特徴とする請求項2に記載の金属構造体含有高分子膜。

【請求項4】

前記イオン伝導性ドメインが、前記費イオン導電性セグメントとの関係で共連続構造を有することを特徴とする請求項1乃至3のいずれかに記載の金属構造体含有高分子膜。

【請求項5】

イオン伝導性セグメントと非イオン伝導性セグメントとを有するブロック共重合体からなり、イオン伝導性ドメインと非イオン伝導性ドメインとからなるミクロ相分離構造を有する高分子膜を用意する工程と、

前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程と、

を有することを特徴とする金属構造体含有高分子膜の製造方法。

【請求項6】

前記イオン伝導性ドメインに金属構造体を局在化させて析出する工程が、前記高分子膜に電解めっきを行う工程であることを特徴とする請求項5に記載の金属構造体含有高分子膜の製造方法。

【請求項7】

請求項1乃至4のいずれかに記載の金属構造体含有高分子膜と基材とを接触させて金属構造体高分子膜と基材からなる複合体を作製する工程と、

前記金属構造体をマスクとして前記基材をエッチングする工程と、

を有するパターン構造体の製造方法。

【請求項8】

前記複合体を作製する工程と、前記金属構造体をマスクとして前記基材をエッチングする工程との間に、前記金属構造体含有高分子膜の高分子膜を除去する工程を有することを特徴とする請求項7に記載のパターン構造体の製造方法。

【請求項9】

前記金属構造体をマスクとして前記基材をエッチングする工程の後に、前記金属構造体を除去する工程を更に有することを特徴とする請求項7または8に記載のパターン構造体の製造方法。

【請求項10】

入射する光の反射を低減するパターン構造体の製造方法であって、

前記金属構造体が、入射する光の波長の1/100乃至1倍の間隔で配置されていることを特徴とする請求項9に記載のパターン構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−285686(P2010−285686A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−279914(P2009−279914)

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]