金属溶湯濾過装置

【課題】残湯量を少なくすることができ、さらには、濾過処理中に金属溶湯が酸化するのを抑制することができる金属溶湯濾過装置を提供する。

【解決手段】本発明の金属溶湯濾過装置1は、金属溶湯を貯留する貯留部5に横向きの多孔質セラミックスチューブ6を配し、貯留部5内に貯留する金属溶湯の容量を減少させるように貯留部5の上方部分を塞ぐ閉塞部9を設けたことを特徴とする。閉塞部9の下端面9aは、入湯口4の底面4aよりも下方に位置させることが好ましい。

【解決手段】本発明の金属溶湯濾過装置1は、金属溶湯を貯留する貯留部5に横向きの多孔質セラミックスチューブ6を配し、貯留部5内に貯留する金属溶湯の容量を減少させるように貯留部5の上方部分を塞ぐ閉塞部9を設けたことを特徴とする。閉塞部9の下端面9aは、入湯口4の底面4aよりも下方に位置させることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金などの金属溶湯中の介在物等を除去する金属溶湯濾過装置に関する。

【背景技術】

【0002】

アルミニウム又はアルミニウム合金などの金属溶湯は、介在物等が含まれていると鋳造などをした場合に欠陥の原因となるため、濾過をし、介在物等を取り除くことが行われている。このような金属溶湯の濾過を行う濾過装置としては、例えば、一つ又は複数の多孔質セラミックスチューブを濾過室内に横向きに配した装置があり、金属溶湯をこのチューブの外側から内側に流すことにより、金属溶湯中の介在物等を除去し、金属溶湯の品質を高めることができ、アルミ製品の圧延キズを減らすことができる。

このような装置としては、下記特許文献1,2に開示されているものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7―216465号公報

【特許文献2】特開2007−204836号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような濾過装置は、金属溶湯を濾過室内に静かに流し込み、液圧により多孔質セラミックスチューブに浸透させるものである。そのため、湯面からある程度の深さにチューブを配置して金属溶湯が気孔に浸透するように設計されている。チューブの目が細かくなれば、当然圧力も高めなければならず、湯面から600mm程の深さにチューブが位置するように設計しなければならないこともある。

【0005】

濾過装置は、濾過する金属溶湯を変える場合が多々ある。この場合、金属溶湯の入湯を停止し、濾過室に残留した金属溶湯は捨て湯(残湯)となる。金属溶湯の深さが深くなれば、残湯量も当然増加する。捨て湯は、再度脱ガス処理などをしなければならなくなるため、残湯量は、少ない方が好ましいものである。

【0006】

そこで、本発明の目的は、残湯量を少なくすることができ、さらには、濾過処理中に金属溶湯が酸化するのを抑制することができる金属溶湯濾過装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の金属溶湯濾過装置は、金属溶湯を貯留する貯留部に横向きの多孔質セラミックスチューブを配した金属溶湯濾過装置において、貯留部内に貯留する金属溶湯の容量を減少させるように貯留部の上方部分を塞ぐ閉塞部を設けたことを特徴とする。

【0008】

本発明の金属溶湯濾過装置は、閉塞部を設けたことにより、貯留部の金属溶湯の容量を減少させることができ、残湯量を減少させることができる。さらには、金属溶湯の湯面が大気中の酸素に接触する面積が減少するため、金属溶湯の酸化を抑制することができる。この結果、鋳造に用いられる溶湯の分量を増やせると同時に、廃棄する金属酸化物の量を抑制し、溶湯の歩留まり向上と省資源化を図ることができる。

また、閉塞部は、金属溶湯の湯面上部の大気の対流によって熱が奪われるのを防ぐ効果がある。

【図面の簡単な説明】

【0009】

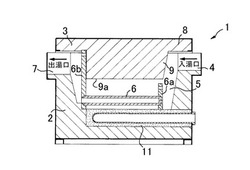

【図1】本発明の一実施形態の金属溶湯濾過装置を示した縦断面図である。

【図2】図1の濾過装置の本体部を示した平面図である。

【図3】図1の濾過装置の中間部付近の断面図である。

【図4】図1の濾過装置の断面図である。

【図5】従来例1として用いた濾過装置の断面図である。

【図6】実施例1として用いた濾過装置の断面図である。

【図7】従来例2として用いた濾過装置の断面図である。

【図8】実施例2として用いた濾過装置の断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の一実施形態の金属溶湯濾過装置について説明する。但し、本発明は、この実施形態に限定されるものではない。

【0011】

本発明の一実施形態の金属溶湯濾過装置1は、図1又は図2に示すように、本体部2と蓋部3とからなり、本体部2は、従来からある濾過装置を用いることができる。そのため、濾過装置1は、従来からある濾過装置を改良することにより作製することもできる。

【0012】

より詳しく説明すると、本体部2は、金属溶湯を入湯する入湯口4と、金属溶湯を貯留する貯留部5と、金属溶湯を濾過する多孔質セラミックスチューブ6と、濾過した金属溶湯を出湯する出湯口7と、を備えている。

【0013】

入湯口4は、水平状の底面4aを備えており、脱ガス処理などをした金属溶湯を貯留部5に静かに流し込むことができる。

【0014】

貯留部5は、逆台形状の凹部として形成してあり、入湯口4から流れ込んできた金属溶湯を貯めることができる。貯めた金属溶湯は、特に限定するものではないが、深さ100mm〜150mmになるのが好ましい。

【0015】

多孔質セラミックスチューブ6は、有底円筒状に形成してあり、貯留部5内に横向き水平状に配してあり、金属溶湯が外周面側から浸透し、内部に達することにより濾過することができる。濾過した金属溶湯は、チューブ6の内部を流れ、出湯口7に向かう。

【0016】

多孔質セラミックスチューブ6は、入湯口側側板6aと、出湯口側側板6bとで貯留部5内に取り付けてあり、入湯口側側板6aに設けた円状の凹部にチューブ6の底部を嵌め込み、出湯口側側板6bに設けた円孔に開口端部を嵌め込み、パッキンなどで金属溶湯が漏出しないように密閉して両側板6a,6bに固定し、この状態で両側板6a,6bを貯留部5の側面に設けた溝部に嵌め合せ、内部に立て掛けて取り付けることができる。出湯口側側板6bは、底辺及び両側辺部分をパッキンなどで密閉し、濾過した金属溶湯に濾過前の金属溶湯が混入しないようにしてある。

【0017】

本実施形態では、3本のチューブ6を配してあるが、これに限定するものではなく、一つ又は複数のチューブを設けることができる。また、チューブ6を一段に配してあるが、複数段に配することもできる。

【0018】

出湯口7は、水平状の底面7aを備えており、濾過した金属溶湯を流し出し、次工程に送り出すことができる。出湯口7の底面7aは、入湯口4の底面4aよりも低い位置にすることができる。

【0019】

蓋部3は、装置全体を覆う板状の被覆部8と、貯留部5内に貯留する金属溶湯の容量を減少させるように貯留部5の上方部分を塞ぐ閉塞部9と、備えている。

【0020】

本実施形態では、被覆部8と閉塞部9とを一体的に形成してあるが、別体に形成することもできる。

【0021】

閉塞部9は、アルミニウムと反応しにくい耐火物から形成してあり、より具体的には、窒化珪素結合SiCセラミックス、窒化珪素系セラミックス、アルミナ−シリカ系セラミックス、ジルコン系セラミックスのいずれかから形成することができる。

【0022】

閉塞部9は、被覆部8の底面を逆台形状に膨出させ、貯留部5の内壁に沿うように形成してあり、入湯口付近を残して、貯留部5の上方部分を隙間なく塞ぐことができる。その下端面9aは、入湯口4の底面4aよりも下方に位置するようにしてある。具体的には、底面4aから1mm以上下方、好ましくは1mm〜500mmで、チューブ6の上端より5mm〜100mm上方に位置するのが好ましい。これにより、閉塞部9が溶湯中に浸漬し、貯留部5に貯まる金属溶湯の容量を減少させることができる。なお、装置1の稼働時において、底面4aと貯留部5に貯めた金属溶湯の湯面とは略同じ高さになる。

本実施形態では、閉塞部9を、貯留部5の上方部分を隙間なく塞ぐように形成してあるが、これに限定されるものではなく、装置稼働時において閉塞部が金属溶湯中に浸漬するように形成してあれば、貯留部に貯まる金属溶湯の容量を減少させることができ、残湯量を減少させることができる。

【0023】

貯留部5の底面付近には流路部10が設けてあり、開放させて残湯を流すことができる。

【0024】

装置1の底部にはヒーター部11が埋設されており、貯留部5の金属溶湯を保温することができる。

本実施形態では装置1の底部にヒーター部11を設けてあるが、蓋部にヒーター部を設けてもよい。

しかし、金属酸化物は、溶湯が大気に触れる湯面に発生し、また、溶湯温度が高いほど発生しやすい。このため、湯面近傍にヒーター部を設けると、湯面付近の溶湯の温度が底部付近の溶湯の温度に比べて上昇しやすく、金属酸化物が発生しやすくなる。

したがって、本発明の効果を高めるためには対流を利用して金属溶湯を加熱できるようにヒーター部を底部に設け、金属酸化物の発生を抑制するのが好ましい。

【0025】

このような濾過装置1は、閉塞部9により、貯留部5に貯まる金属溶湯の容量が従来と比較して減少するため、残湯量を減らすことができる。

【0026】

さらには、閉塞部9を設けたことにより、金属溶湯が酸素に触れにくくなるため、濾過処理中に金属溶湯が酸化されにくくなり、濾過した金属溶湯中に含まれる酸化物の量が従来比約60〜80wt%減少させることができる。

【実施例】

【0027】

以下、本発明の一実施例の金属溶湯濾過装置について説明する。但し、本発明は、この実施例に限定されるものではない。

【0028】

(従来例1)

従来例1の金属溶湯濾過装置1Aとしては、図5に示すような、蓋部3Aにヒーター部11Aを備え、直径100mmの多孔質セラミックスチューブ6Aを3本並行に配した従来型の濾過装置を用いた。

この濾過装置は、貯留部5Aがmm×幅440mm×長さ1000mm×深さ1100mmであり、稼働時において、金属溶湯の深さは深さ500mm程であった。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量を測定したところ480kg(約200リットル)であり、金属酸化物量を測定したところ10kgであり、稼働に必要だった電力量を計測したところ230kWhであった。

【0029】

(実施例1)

実施例1の金属溶湯濾過装置1Bは、図6に示すように、従来例1を改良して作製し、蓋部3Bに下方に逆台形状に突出した窒化珪素結合SiCセラミックスからなる閉塞部9Bを形成し、その内部にヒーター部11Bを埋設した濾過装置とした。この閉塞部11Bの下端面は、入湯口の底面に対して340mm下方に位置させた。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量、金属酸化物量、電力量を測定した。従来例1の結果を1として、これに対する比率で示した結果を下記表1に示す。

【0030】

(従来例2)

従来例2の金属溶湯濾過装置1Cとしては、図7に示すような、本体部2Cの底部にヒーター部11Cを備え、直径100mmの多孔質セラミックスチューブ6Cを3本並行に配した従来型の濾過装置を用いた。

この濾過装置は、貯留部5Cが幅440mm×長さ1100mm×深さ1250mmであり、稼働時において、金属溶湯の深さは650mm程であった。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量、金属酸化物量、電力量を測定した。従来例1の結果を1として、これに対する比率で示した結果を下記表1に示す。

【0031】

(実施例2)

実施例2の金属溶湯濾過装置1Dは、図8に示すように、従来例2を改良して作製し、底部にヒーター部11Dを備え、蓋部3Dに下方に逆台形状に突出した窒化珪素結合SiCセラミックスからなる閉塞部9Dを形成し、閉塞部9Dの下端面を入湯口の底面に対して400mm下方に位置させた濾過装置とした。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量、金属酸化物量、電力量を測定した。従来例1の結果を1として、これに対する比率で示した結果を下記表1に示す。

【0032】

【表1】

【0033】

(結果)

実施例1及び2は、従来例1及び2と比較すると、残湯量や金属酸化物量を大幅に減少させることができた。

電力量は、実施例1は従来例1よりも増加し、実施例2は従来例2よりも増加する傾向であったが、実施例2の結果のとおり、ヒーター部を装置の底部に設けることにより、増加を抑制できることができた。

【符号の説明】

【0034】

1金属溶湯濾過装置 2本体部 3蓋部 4入湯口 4a底面 5貯留部 6多孔質セラミックスチューブ 6a入湯口側側板 6b出湯口側側板 7出湯口 7a底面 8被覆部 9閉塞部 9a下端面 10流路部 11ヒーター部

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金などの金属溶湯中の介在物等を除去する金属溶湯濾過装置に関する。

【背景技術】

【0002】

アルミニウム又はアルミニウム合金などの金属溶湯は、介在物等が含まれていると鋳造などをした場合に欠陥の原因となるため、濾過をし、介在物等を取り除くことが行われている。このような金属溶湯の濾過を行う濾過装置としては、例えば、一つ又は複数の多孔質セラミックスチューブを濾過室内に横向きに配した装置があり、金属溶湯をこのチューブの外側から内側に流すことにより、金属溶湯中の介在物等を除去し、金属溶湯の品質を高めることができ、アルミ製品の圧延キズを減らすことができる。

このような装置としては、下記特許文献1,2に開示されているものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7―216465号公報

【特許文献2】特開2007−204836号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような濾過装置は、金属溶湯を濾過室内に静かに流し込み、液圧により多孔質セラミックスチューブに浸透させるものである。そのため、湯面からある程度の深さにチューブを配置して金属溶湯が気孔に浸透するように設計されている。チューブの目が細かくなれば、当然圧力も高めなければならず、湯面から600mm程の深さにチューブが位置するように設計しなければならないこともある。

【0005】

濾過装置は、濾過する金属溶湯を変える場合が多々ある。この場合、金属溶湯の入湯を停止し、濾過室に残留した金属溶湯は捨て湯(残湯)となる。金属溶湯の深さが深くなれば、残湯量も当然増加する。捨て湯は、再度脱ガス処理などをしなければならなくなるため、残湯量は、少ない方が好ましいものである。

【0006】

そこで、本発明の目的は、残湯量を少なくすることができ、さらには、濾過処理中に金属溶湯が酸化するのを抑制することができる金属溶湯濾過装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の金属溶湯濾過装置は、金属溶湯を貯留する貯留部に横向きの多孔質セラミックスチューブを配した金属溶湯濾過装置において、貯留部内に貯留する金属溶湯の容量を減少させるように貯留部の上方部分を塞ぐ閉塞部を設けたことを特徴とする。

【0008】

本発明の金属溶湯濾過装置は、閉塞部を設けたことにより、貯留部の金属溶湯の容量を減少させることができ、残湯量を減少させることができる。さらには、金属溶湯の湯面が大気中の酸素に接触する面積が減少するため、金属溶湯の酸化を抑制することができる。この結果、鋳造に用いられる溶湯の分量を増やせると同時に、廃棄する金属酸化物の量を抑制し、溶湯の歩留まり向上と省資源化を図ることができる。

また、閉塞部は、金属溶湯の湯面上部の大気の対流によって熱が奪われるのを防ぐ効果がある。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態の金属溶湯濾過装置を示した縦断面図である。

【図2】図1の濾過装置の本体部を示した平面図である。

【図3】図1の濾過装置の中間部付近の断面図である。

【図4】図1の濾過装置の断面図である。

【図5】従来例1として用いた濾過装置の断面図である。

【図6】実施例1として用いた濾過装置の断面図である。

【図7】従来例2として用いた濾過装置の断面図である。

【図8】実施例2として用いた濾過装置の断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の一実施形態の金属溶湯濾過装置について説明する。但し、本発明は、この実施形態に限定されるものではない。

【0011】

本発明の一実施形態の金属溶湯濾過装置1は、図1又は図2に示すように、本体部2と蓋部3とからなり、本体部2は、従来からある濾過装置を用いることができる。そのため、濾過装置1は、従来からある濾過装置を改良することにより作製することもできる。

【0012】

より詳しく説明すると、本体部2は、金属溶湯を入湯する入湯口4と、金属溶湯を貯留する貯留部5と、金属溶湯を濾過する多孔質セラミックスチューブ6と、濾過した金属溶湯を出湯する出湯口7と、を備えている。

【0013】

入湯口4は、水平状の底面4aを備えており、脱ガス処理などをした金属溶湯を貯留部5に静かに流し込むことができる。

【0014】

貯留部5は、逆台形状の凹部として形成してあり、入湯口4から流れ込んできた金属溶湯を貯めることができる。貯めた金属溶湯は、特に限定するものではないが、深さ100mm〜150mmになるのが好ましい。

【0015】

多孔質セラミックスチューブ6は、有底円筒状に形成してあり、貯留部5内に横向き水平状に配してあり、金属溶湯が外周面側から浸透し、内部に達することにより濾過することができる。濾過した金属溶湯は、チューブ6の内部を流れ、出湯口7に向かう。

【0016】

多孔質セラミックスチューブ6は、入湯口側側板6aと、出湯口側側板6bとで貯留部5内に取り付けてあり、入湯口側側板6aに設けた円状の凹部にチューブ6の底部を嵌め込み、出湯口側側板6bに設けた円孔に開口端部を嵌め込み、パッキンなどで金属溶湯が漏出しないように密閉して両側板6a,6bに固定し、この状態で両側板6a,6bを貯留部5の側面に設けた溝部に嵌め合せ、内部に立て掛けて取り付けることができる。出湯口側側板6bは、底辺及び両側辺部分をパッキンなどで密閉し、濾過した金属溶湯に濾過前の金属溶湯が混入しないようにしてある。

【0017】

本実施形態では、3本のチューブ6を配してあるが、これに限定するものではなく、一つ又は複数のチューブを設けることができる。また、チューブ6を一段に配してあるが、複数段に配することもできる。

【0018】

出湯口7は、水平状の底面7aを備えており、濾過した金属溶湯を流し出し、次工程に送り出すことができる。出湯口7の底面7aは、入湯口4の底面4aよりも低い位置にすることができる。

【0019】

蓋部3は、装置全体を覆う板状の被覆部8と、貯留部5内に貯留する金属溶湯の容量を減少させるように貯留部5の上方部分を塞ぐ閉塞部9と、備えている。

【0020】

本実施形態では、被覆部8と閉塞部9とを一体的に形成してあるが、別体に形成することもできる。

【0021】

閉塞部9は、アルミニウムと反応しにくい耐火物から形成してあり、より具体的には、窒化珪素結合SiCセラミックス、窒化珪素系セラミックス、アルミナ−シリカ系セラミックス、ジルコン系セラミックスのいずれかから形成することができる。

【0022】

閉塞部9は、被覆部8の底面を逆台形状に膨出させ、貯留部5の内壁に沿うように形成してあり、入湯口付近を残して、貯留部5の上方部分を隙間なく塞ぐことができる。その下端面9aは、入湯口4の底面4aよりも下方に位置するようにしてある。具体的には、底面4aから1mm以上下方、好ましくは1mm〜500mmで、チューブ6の上端より5mm〜100mm上方に位置するのが好ましい。これにより、閉塞部9が溶湯中に浸漬し、貯留部5に貯まる金属溶湯の容量を減少させることができる。なお、装置1の稼働時において、底面4aと貯留部5に貯めた金属溶湯の湯面とは略同じ高さになる。

本実施形態では、閉塞部9を、貯留部5の上方部分を隙間なく塞ぐように形成してあるが、これに限定されるものではなく、装置稼働時において閉塞部が金属溶湯中に浸漬するように形成してあれば、貯留部に貯まる金属溶湯の容量を減少させることができ、残湯量を減少させることができる。

【0023】

貯留部5の底面付近には流路部10が設けてあり、開放させて残湯を流すことができる。

【0024】

装置1の底部にはヒーター部11が埋設されており、貯留部5の金属溶湯を保温することができる。

本実施形態では装置1の底部にヒーター部11を設けてあるが、蓋部にヒーター部を設けてもよい。

しかし、金属酸化物は、溶湯が大気に触れる湯面に発生し、また、溶湯温度が高いほど発生しやすい。このため、湯面近傍にヒーター部を設けると、湯面付近の溶湯の温度が底部付近の溶湯の温度に比べて上昇しやすく、金属酸化物が発生しやすくなる。

したがって、本発明の効果を高めるためには対流を利用して金属溶湯を加熱できるようにヒーター部を底部に設け、金属酸化物の発生を抑制するのが好ましい。

【0025】

このような濾過装置1は、閉塞部9により、貯留部5に貯まる金属溶湯の容量が従来と比較して減少するため、残湯量を減らすことができる。

【0026】

さらには、閉塞部9を設けたことにより、金属溶湯が酸素に触れにくくなるため、濾過処理中に金属溶湯が酸化されにくくなり、濾過した金属溶湯中に含まれる酸化物の量が従来比約60〜80wt%減少させることができる。

【実施例】

【0027】

以下、本発明の一実施例の金属溶湯濾過装置について説明する。但し、本発明は、この実施例に限定されるものではない。

【0028】

(従来例1)

従来例1の金属溶湯濾過装置1Aとしては、図5に示すような、蓋部3Aにヒーター部11Aを備え、直径100mmの多孔質セラミックスチューブ6Aを3本並行に配した従来型の濾過装置を用いた。

この濾過装置は、貯留部5Aがmm×幅440mm×長さ1000mm×深さ1100mmであり、稼働時において、金属溶湯の深さは深さ500mm程であった。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量を測定したところ480kg(約200リットル)であり、金属酸化物量を測定したところ10kgであり、稼働に必要だった電力量を計測したところ230kWhであった。

【0029】

(実施例1)

実施例1の金属溶湯濾過装置1Bは、図6に示すように、従来例1を改良して作製し、蓋部3Bに下方に逆台形状に突出した窒化珪素結合SiCセラミックスからなる閉塞部9Bを形成し、その内部にヒーター部11Bを埋設した濾過装置とした。この閉塞部11Bの下端面は、入湯口の底面に対して340mm下方に位置させた。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量、金属酸化物量、電力量を測定した。従来例1の結果を1として、これに対する比率で示した結果を下記表1に示す。

【0030】

(従来例2)

従来例2の金属溶湯濾過装置1Cとしては、図7に示すような、本体部2Cの底部にヒーター部11Cを備え、直径100mmの多孔質セラミックスチューブ6Cを3本並行に配した従来型の濾過装置を用いた。

この濾過装置は、貯留部5Cが幅440mm×長さ1100mm×深さ1250mmであり、稼働時において、金属溶湯の深さは650mm程であった。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量、金属酸化物量、電力量を測定した。従来例1の結果を1として、これに対する比率で示した結果を下記表1に示す。

【0031】

(実施例2)

実施例2の金属溶湯濾過装置1Dは、図8に示すように、従来例2を改良して作製し、底部にヒーター部11Dを備え、蓋部3Dに下方に逆台形状に突出した窒化珪素結合SiCセラミックスからなる閉塞部9Dを形成し、閉塞部9Dの下端面を入湯口の底面に対して400mm下方に位置させた濾過装置とした。

この濾過装置を20時間稼働させた後、溶湯の入湯を停止し、残湯量、金属酸化物量、電力量を測定した。従来例1の結果を1として、これに対する比率で示した結果を下記表1に示す。

【0032】

【表1】

【0033】

(結果)

実施例1及び2は、従来例1及び2と比較すると、残湯量や金属酸化物量を大幅に減少させることができた。

電力量は、実施例1は従来例1よりも増加し、実施例2は従来例2よりも増加する傾向であったが、実施例2の結果のとおり、ヒーター部を装置の底部に設けることにより、増加を抑制できることができた。

【符号の説明】

【0034】

1金属溶湯濾過装置 2本体部 3蓋部 4入湯口 4a底面 5貯留部 6多孔質セラミックスチューブ 6a入湯口側側板 6b出湯口側側板 7出湯口 7a底面 8被覆部 9閉塞部 9a下端面 10流路部 11ヒーター部

【特許請求の範囲】

【請求項1】

金属溶湯を貯留する貯留部に横向きの多孔質セラミックスチューブを配した金属溶湯濾過装置において、貯留部内に貯留する金属溶湯の容量を減少させるように貯留部の上方部分を塞ぐ閉塞部を設けた金属溶湯濾過装置。

【請求項2】

閉塞部の下端面が、入湯口の底面よりも下方に位置する請求項1に記載の金属溶湯濾過装置。

【請求項3】

閉塞部を、装置を被覆する蓋部と一体的に形成した請求項1又は2に記載の金属溶湯濾過装置。

【請求項4】

閉塞部を、アルミニウムと反応しにくい耐火物で作製した請求項1〜3のいずれかに記載の金属溶湯濾過装置。

【請求項5】

前記耐火物は、窒化珪素結合SiCセラミックス、窒化珪素系セラミックス、アルミナ−シリカ系セラミックス、ジルコン系セラミックスのいずれかである請求項4に記載の金属溶湯濾過装置。

【請求項1】

金属溶湯を貯留する貯留部に横向きの多孔質セラミックスチューブを配した金属溶湯濾過装置において、貯留部内に貯留する金属溶湯の容量を減少させるように貯留部の上方部分を塞ぐ閉塞部を設けた金属溶湯濾過装置。

【請求項2】

閉塞部の下端面が、入湯口の底面よりも下方に位置する請求項1に記載の金属溶湯濾過装置。

【請求項3】

閉塞部を、装置を被覆する蓋部と一体的に形成した請求項1又は2に記載の金属溶湯濾過装置。

【請求項4】

閉塞部を、アルミニウムと反応しにくい耐火物で作製した請求項1〜3のいずれかに記載の金属溶湯濾過装置。

【請求項5】

前記耐火物は、窒化珪素結合SiCセラミックス、窒化珪素系セラミックス、アルミナ−シリカ系セラミックス、ジルコン系セラミックスのいずれかである請求項4に記載の金属溶湯濾過装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−223810(P2012−223810A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−95654(P2011−95654)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]