金属異形管への防食被膜の形成方法

【課題】金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供する。

【解決手段】溶射ガンが取り付けられた溶射ロボット9の前記溶射ガンを、金属異形管6に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を金属異形管6の外面に向けて溶射して、一回目の溶射を完了し、この後、金属異形管6を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、金属異形管6の外面に防食被膜を形成するに際して、金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行う。

【解決手段】溶射ガンが取り付けられた溶射ロボット9の前記溶射ガンを、金属異形管6に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を金属異形管6の外面に向けて溶射して、一回目の溶射を完了し、この後、金属異形管6を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、金属異形管6の外面に防食被膜を形成するに際して、金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、金属異形管への防食被膜の形成方法、特に、ダクタイル鋳鉄製または鋼製の曲管、T字管等の金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法に関するものである。

【背景技術】

【0002】

例えば、ダクタイル鋳鉄製の直管は、その形状が2次元に近く、自動溶射装置の制御が比較的容易であることから、自動溶射装置により防食被膜を直管の外面に均一にかつ能率的に形成することは既に行われていた。

【0003】

ダクタイル鋳鉄製の直管の外面に亜鉛等からなる防食被膜を溶射により自動的に形成する装置が特許文献1(特開平5−222511号公報)に開示されている。以下、この鋳鉄管への防食被膜の形成装置を従来装置といい、図面を参照しながら説明する。

【0004】

図7は、従来装置を示す概略斜視図である。

【0005】

図7に示すように、従来装置は、ダクタイル鋳鉄製の直管21の長手方向に沿って敷設されたレール22上を走行可能な台車23と、台車23上に設けられた、直管21をその軸芯回りに回転させる回転ローラ24と、回転ローラ24上に載置された直管21の外面に亜鉛等の溶射材を溶射して防食被膜25を形成する溶射ガン26と、直管21の外面に形成された防食被膜25を局部的に加熱するレーザ照射装置27と、加熱された防食被膜25を押圧する加圧ローラ28とからなっている。溶射ガン26とレーザ照射装置27と加圧ローラ28とは、台車23の走行方向上流側から順次、間隔をあけて、この順番で配置されている。

【0006】

上記従来装置によれば、以下のようにして、直管21の外面に防食被膜25が自動的に形成される。

【0007】

回転ローラ24上に直管21を水平に載置し、台車23を、図中、A矢印方向に走行させるとともに、回転ローラ23により直管21を、図中、B矢印方向に回転させる。そして、溶射ガン26とレーザ照射装置27と加圧ローラ28とをそれぞれ作動させる。これにより、直管21の外面に、溶射ガン26により亜鉛等の溶射材が溶射されて防食被膜25が形成される。この後、防食被膜25は、レーザ照射装置27により局部加熱される。そして、局部加熱された防食被膜25は、加圧ローラ28により押圧される。防食被膜25は、加圧ローラ28により押圧されることによって、防食被膜25に形成されているポーラス部が押し潰される。かくして、水などが浸透しにくい防食性能に優れた防食被膜25が直管21の外面に自動的に形成される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−222511号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述したように、上述した従来装置によれば、防食性能に優れた防食被膜25が直管21の外面に自動的に形成される。

【0010】

このように、直管21の外面に防食被膜25を自動的に形成する場合には、直管21を回転させながら、溶射ガン26を一定速度で走行させれば良いが、曲管、T字管等の金属異形管の場合には、その形状が3次元で複雑であるために、従来装置では、防食被膜を形成することはできない。

【0011】

そこで、溶射ロボットによって金属異形管の外面に溶射材を溶射して防食被膜を形成する方法が考えられるが、金属異形管に防食被膜が所定の膜厚で均一に形成されたか否かの確認は、金属異形管、1本毎に行う必要があり、防食被膜の形成に時間と手間を要していた。

【0012】

従って、この発明の目的は、ダクタイル鋳鉄製または鋼製の曲管、T字管等の金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供することにある。

【課題を解決するための手段】

【0013】

この発明は、上記目的を達成するためになされたものであり、下記を特徴とする。

【0014】

請求項1に記載の発明は、溶射ガンが取り付けられた溶射ロボットの前記溶射ガンを、金属異形管に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を前記金属異形管の外面に向けて溶射して、一回目の溶射を完了し、この後、前記金属異形管を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、前記金属異形管の外面に防食被膜を形成するに際して、前記金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら前記金属異形管の1本の溶射時間を積算し、以後、同種の前記金属異形管に対して、前記プログラムにしたがって溶射を行うことに特徴を有する。

【0015】

請求項2に記載の発明は、請求項1に記載の発明において、積算した前記溶射時間のデータを品質管理項目とすることに特徴を有するものである。

【発明の効果】

【0016】

この発明によれば、ダクタイル鋳鉄製または鋼製の曲管、T字管等の金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供することができる。

【図面の簡単な説明】

【0017】

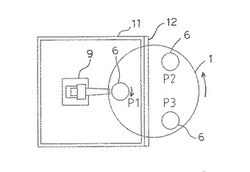

【図1】この発明を実施するための、金属異形管への防食被膜の形成装置を示す平面図である。

【図2】この発明を実施するための、金属異形管への防食被膜の形成装置を示す側面図である。

【図3】この発明を実施するための、金属異形管への防食被膜の形成装置の部分拡大図である。

【図4】金属異形管を示す正面図である。

【図5】この発明のフロー図である。

【図6】この発明による品質管理のフロー図である。

【図7】従来装置を示す概略斜視図である。

【発明を実施するための形態】

【0018】

次に、この発明を実施するための、金属異形管への防食被膜の形成装置の一実施態様を、図面を参照しながら説明する。

【0019】

図1は、この発明を実施するための、金属異形管への防食被膜の形成装置を示す平面図、図2は、この発明を実施するための、金属異形管への防食被膜の形成装置を示す側面図、図3は、この発明を実施するための、金属異形管への防食被膜の形成装置の部分拡大図である。

【0020】

図1から図3において、1は、ターンテーブルである。ターンテーブル1は、駆動手段2により車輪3を介して軸(M)を中心として回転する。4は、金属異形管把持手段である。図3に示すように、金属異形管把持手段4は、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて複数個(この例では3個)、設けられ、それぞれ駆動手段5により鉛直軸(N)を中心として回転可能になっている。金属異形管把持手段4は、金属異形管6を把持するスクロールチャックからなり、金属異形管6は、スクロールチャックの複数個の爪7によりターンテーブル1上に垂直に固定される。複数個の爪7は、エアー給排気口8からのエアーの給排気により開閉可能になっている。

【0021】

9は、溶射ガン10が取り付けられた溶射ロボットである。溶射ロボット9は、溶射ガン10のヘッド10aを、金属異形管把持手段4により把持されて、定位置に固定された金属異形管6と正対させながら、ヘッド10aと金属異形管6との間の距離を一定に維持しつつ、溶射ガン10を鉛直方向に移動可能になっている。溶射ガン10からは、例えば、亜鉛と、アルミニウム−マグネシウム合金とからなる溶射材が金属異形管6に向けてアーク溶射される。溶射ロボット9は、溶射ガン10を鉛直方向に移動させて、1回目の溶射が完了したら、金属異形管把持手段4を所定角度回転させ、2回目の溶射を行う。この操作を繰り返し行うことによって、金属異形管6の外面に溶射材を溶射し、かくして、金属異形管6の外面に防食被膜を形成する。

【0022】

11は、集塵ブースである。集塵ブース11は、昇降可能な開閉扉12を有し、溶射ロボット9とターンテーブル1の一部を、少なくとも1つ(この例では1つ)の金属異形管把持手段4とともに遮蔽する。集塵ブース11を設置することによって、金属異形管6に付着しなかった溶射材が周囲に飛散することを防止することができるので、作業環境が改善される。また、集塵ブース11に、吸引機(図示せず)に接続された吸引フード13を設けることによって、金属異形管6に付着しなかった溶射材の回収が可能になる。

【0023】

以上のように構成されている、この発明を実施するための、金属異形管への防食被膜の形成装置によれば、以下のようにして、金属異形管の外面に防食被膜が形成される。

【0024】

先ず、図1に示すように、ターンテーブル1のP2位置の金属異形管把持手段4に金属異形管6をセットする。なお、図4に示すような金属異形管6の場合、その上部が受口で、下部が別の金属異形管の受口内に挿入される挿口であるので、挿口部分には、防食被膜を形成せず、それ以外の外面に防食被膜を形成する。なお、この挿口部分には、別工程で樹脂塗装が施される。

【0025】

次いで、集塵ブース11の開閉扉12を開き、ターンテーブル1を軸(M)を中心として回転させて金属異形管6を集塵ブース11内のP1位置に移動させる。この後、集塵ブース11の開閉扉12を閉じる。P1位置は、溶射ロボット9の溶射ガン10と正対している。金属異形管6がP1位置に移動すると、溶射ロボット9は、溶射ガン10をそのヘッド10aを金属異形管6と正対させながら、ヘッド10aと金属異形管6との間の距離を一定に維持しつつ、金属異形管6の上部から下部に沿って鉛直方向に移動させる。これによって、金属異形管6の外面には、一定幅で亜鉛等からなる溶射被膜が形成される。

【0026】

このようにして、1回目の溶射が完了したら、金属異形管把持手段4を鉛直軸(N)を中心として所定角度回転させ、1回目と同様にして2回目の溶射を行う。2回目の溶射によって、1回目の溶射により形成された溶射被膜に隣接して2回目の溶射被膜が形成される。

【0027】

以上の操作を繰り返し行うことによって、P1位置の金属異形管6の外面に溶射被膜が溶射される。この間に、P2位置の金属異形管把持手段4に別の金属異形管6をセットしておく。

【0028】

このように、溶射ロボット9は、溶射ガン10のヘッド10aと金属異形管6との間の距離を一定に維持しつつ、金属異形管6の上部から下部に沿って鉛直方向に移動させることを繰り返すのみで済むので、金属異形管6の形状が3次元で複雑であっても、金属異形管6を固定して溶射する場合に比べて、溶射ロボット9の作動経路等のティーチング等が簡素化される。

【0029】

また、集塵ブース11によって、溶射ロボット9と溶射中の金属異形管6とが遮蔽されているので、金属異形管6に付着しなかった溶射材が周囲に飛散することを防止することができ、この結果、作業環境が改善される。しかも、金属異形管6に付着しなかった溶射材は、吸引フード13を介して吸引機(図示せず)により回収されるので、付着しなかった溶射材のリサイクルを図ることができる。

【0030】

このようにして、金属異形管6への防食被膜の形成が完了したら、集塵ブース11の開閉扉12を開き、ターンテーブル1を回転させて金属異形管6をP3位置に移動させる。これによって、防食被膜の形成が完了した金属異形管6は、集塵ブース11外に搬出される。

【0031】

上記操作を繰り返し行うことによって、複数本の金属異形管6の外面への防食被膜の形成が連続的にかつ自動的に行われる。

【0032】

この発明は、上記のように、防食被膜の形成装置によって金属異形管の外面に防食被膜を形成する際に、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行えるようにするものである。

【0033】

すなわち、この発明は、金属異形管6の外面に溶射材の適正な膜厚または付着量にて防食被膜が形成されるまでの作動をプログラムし、このプログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行うものである。

【0034】

金属異形管6の外面への溶射材の適正な膜厚または付着量と溶射時間との関係は、例えば、図5に示すフローにしたがって、管径・サイズ毎に予め求めておく。

【0035】

(1)溶射ロボット9のアームの軌跡を設定する(P1)。

(2)溶射ガン10の位置と向きを設定する(P2)。

(3)溶射ワイヤーの送り速度を一定として、溶射時の溶射ガン10の移動速度を設定して(P3)、溶射速度を設定する(P4)。溶射速度の設定に際しては、予め、金属異形管6の単位面積当りの溶射材付着量(g/m2)と金属異形管6の表面積(m2)とを求めて、金属異形管6、1本当たりの溶射材の付着量(g/本)を目標値として求めておく。

(4)溶射ガン10の位置と向きによる溶射のON・OF位置を設定する(P5)。

(5)このようにして溶射ロボット9の操作のティーチングを設定する(P6)。

(6)試験溶射を行う(P7)。

(7)溶射前と溶射後の金属異形管6の質量を測定して、溶射材の付着量または膜厚を求める(P8)。

(8)上記(7)の結果、溶射材の付着量または膜厚が目標値であれば、ティーチングを完了する(プログラムを完了する。)(P9)。

(9)ティーチングが完了したら、金属異形管6、1本毎の溶射ONからOFFまでに要する溶射時間を積算して(P10)、作業標準を完成する(P11)。

(10)上記(7)の結果、溶射材の付着量または膜厚が目標値でなければ、ティーチングを変更して(P12)、溶射時の溶射ガン10の移動速度の変更(P13)および溶射速度の変更(P14)を行って、溶射材の付着量または膜厚が目標値になるまで、試験溶射(P7)を繰り返し行う。

【0036】

なお、防食被膜が形成された製品としての金属異形管6の品質を管理するに際しては、図6に示すように、金属異形管6、1本毎の積算した溶射時間を抽出し、この溶射時間データ日報により品質管理を行う。なお、金属異形管6への実際の溶射材の付着量または被膜の膜厚の確認は、定期的な抜き取りによって行う。

【0037】

このように、金属異形管6の外面に適正な溶射材の付着量または膜厚により、防食被膜が形成されるまでの作動をプログラムし、このプログラムが完了したら金属異形管6、1本に要する溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行うことにより、複数本の同種の金属異形管6への防食被膜の形成が容易かつ短時間に行える。すなわち、金属異形管6に要する溶射時間が目標範囲内であれば、金属異形管6には、適正な溶射材の付着量または膜厚の防食被膜が形成されていることが分かるので、金属異形管6、1本毎に溶射材の付着量または膜厚を確認する必要がなくなる。しかも、新たに溶射材の付着量または膜厚の測定器を設置する必要がなくなる。

【0038】

また、積算した溶射時間データを品質管理項目とすることによって、金属異形管6、1本毎に防食被膜の膜厚または溶射材付着量を確認する場合に比べて、金属異形管6の管理が容易かつ確実に行える。

【符号の説明】

【0039】

1:ターンテーブル

2:駆動手段

3:車輪

4:金属異形管把持手段

5:駆動手段

6:金属異形管

7:爪

8:エアー給排気口

9:溶射ロボット

10:溶射ガン

10a:ヘッド

11:集塵ブース

12:開閉扉

13:吸引フード

21:直管

22:レール

23:台車

24:回転ローラ

25:防食被膜

26:溶射ガン

27:レーザ照射装置

28:加圧ローラ

【技術分野】

【0001】

この発明は、金属異形管への防食被膜の形成方法、特に、ダクタイル鋳鉄製または鋼製の曲管、T字管等の金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法に関するものである。

【背景技術】

【0002】

例えば、ダクタイル鋳鉄製の直管は、その形状が2次元に近く、自動溶射装置の制御が比較的容易であることから、自動溶射装置により防食被膜を直管の外面に均一にかつ能率的に形成することは既に行われていた。

【0003】

ダクタイル鋳鉄製の直管の外面に亜鉛等からなる防食被膜を溶射により自動的に形成する装置が特許文献1(特開平5−222511号公報)に開示されている。以下、この鋳鉄管への防食被膜の形成装置を従来装置といい、図面を参照しながら説明する。

【0004】

図7は、従来装置を示す概略斜視図である。

【0005】

図7に示すように、従来装置は、ダクタイル鋳鉄製の直管21の長手方向に沿って敷設されたレール22上を走行可能な台車23と、台車23上に設けられた、直管21をその軸芯回りに回転させる回転ローラ24と、回転ローラ24上に載置された直管21の外面に亜鉛等の溶射材を溶射して防食被膜25を形成する溶射ガン26と、直管21の外面に形成された防食被膜25を局部的に加熱するレーザ照射装置27と、加熱された防食被膜25を押圧する加圧ローラ28とからなっている。溶射ガン26とレーザ照射装置27と加圧ローラ28とは、台車23の走行方向上流側から順次、間隔をあけて、この順番で配置されている。

【0006】

上記従来装置によれば、以下のようにして、直管21の外面に防食被膜25が自動的に形成される。

【0007】

回転ローラ24上に直管21を水平に載置し、台車23を、図中、A矢印方向に走行させるとともに、回転ローラ23により直管21を、図中、B矢印方向に回転させる。そして、溶射ガン26とレーザ照射装置27と加圧ローラ28とをそれぞれ作動させる。これにより、直管21の外面に、溶射ガン26により亜鉛等の溶射材が溶射されて防食被膜25が形成される。この後、防食被膜25は、レーザ照射装置27により局部加熱される。そして、局部加熱された防食被膜25は、加圧ローラ28により押圧される。防食被膜25は、加圧ローラ28により押圧されることによって、防食被膜25に形成されているポーラス部が押し潰される。かくして、水などが浸透しにくい防食性能に優れた防食被膜25が直管21の外面に自動的に形成される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−222511号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述したように、上述した従来装置によれば、防食性能に優れた防食被膜25が直管21の外面に自動的に形成される。

【0010】

このように、直管21の外面に防食被膜25を自動的に形成する場合には、直管21を回転させながら、溶射ガン26を一定速度で走行させれば良いが、曲管、T字管等の金属異形管の場合には、その形状が3次元で複雑であるために、従来装置では、防食被膜を形成することはできない。

【0011】

そこで、溶射ロボットによって金属異形管の外面に溶射材を溶射して防食被膜を形成する方法が考えられるが、金属異形管に防食被膜が所定の膜厚で均一に形成されたか否かの確認は、金属異形管、1本毎に行う必要があり、防食被膜の形成に時間と手間を要していた。

【0012】

従って、この発明の目的は、ダクタイル鋳鉄製または鋼製の曲管、T字管等の金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供することにある。

【課題を解決するための手段】

【0013】

この発明は、上記目的を達成するためになされたものであり、下記を特徴とする。

【0014】

請求項1に記載の発明は、溶射ガンが取り付けられた溶射ロボットの前記溶射ガンを、金属異形管に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を前記金属異形管の外面に向けて溶射して、一回目の溶射を完了し、この後、前記金属異形管を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、前記金属異形管の外面に防食被膜を形成するに際して、前記金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら前記金属異形管の1本の溶射時間を積算し、以後、同種の前記金属異形管に対して、前記プログラムにしたがって溶射を行うことに特徴を有する。

【0015】

請求項2に記載の発明は、請求項1に記載の発明において、積算した前記溶射時間のデータを品質管理項目とすることに特徴を有するものである。

【発明の効果】

【0016】

この発明によれば、ダクタイル鋳鉄製または鋼製の曲管、T字管等の金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】この発明を実施するための、金属異形管への防食被膜の形成装置を示す平面図である。

【図2】この発明を実施するための、金属異形管への防食被膜の形成装置を示す側面図である。

【図3】この発明を実施するための、金属異形管への防食被膜の形成装置の部分拡大図である。

【図4】金属異形管を示す正面図である。

【図5】この発明のフロー図である。

【図6】この発明による品質管理のフロー図である。

【図7】従来装置を示す概略斜視図である。

【発明を実施するための形態】

【0018】

次に、この発明を実施するための、金属異形管への防食被膜の形成装置の一実施態様を、図面を参照しながら説明する。

【0019】

図1は、この発明を実施するための、金属異形管への防食被膜の形成装置を示す平面図、図2は、この発明を実施するための、金属異形管への防食被膜の形成装置を示す側面図、図3は、この発明を実施するための、金属異形管への防食被膜の形成装置の部分拡大図である。

【0020】

図1から図3において、1は、ターンテーブルである。ターンテーブル1は、駆動手段2により車輪3を介して軸(M)を中心として回転する。4は、金属異形管把持手段である。図3に示すように、金属異形管把持手段4は、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて複数個(この例では3個)、設けられ、それぞれ駆動手段5により鉛直軸(N)を中心として回転可能になっている。金属異形管把持手段4は、金属異形管6を把持するスクロールチャックからなり、金属異形管6は、スクロールチャックの複数個の爪7によりターンテーブル1上に垂直に固定される。複数個の爪7は、エアー給排気口8からのエアーの給排気により開閉可能になっている。

【0021】

9は、溶射ガン10が取り付けられた溶射ロボットである。溶射ロボット9は、溶射ガン10のヘッド10aを、金属異形管把持手段4により把持されて、定位置に固定された金属異形管6と正対させながら、ヘッド10aと金属異形管6との間の距離を一定に維持しつつ、溶射ガン10を鉛直方向に移動可能になっている。溶射ガン10からは、例えば、亜鉛と、アルミニウム−マグネシウム合金とからなる溶射材が金属異形管6に向けてアーク溶射される。溶射ロボット9は、溶射ガン10を鉛直方向に移動させて、1回目の溶射が完了したら、金属異形管把持手段4を所定角度回転させ、2回目の溶射を行う。この操作を繰り返し行うことによって、金属異形管6の外面に溶射材を溶射し、かくして、金属異形管6の外面に防食被膜を形成する。

【0022】

11は、集塵ブースである。集塵ブース11は、昇降可能な開閉扉12を有し、溶射ロボット9とターンテーブル1の一部を、少なくとも1つ(この例では1つ)の金属異形管把持手段4とともに遮蔽する。集塵ブース11を設置することによって、金属異形管6に付着しなかった溶射材が周囲に飛散することを防止することができるので、作業環境が改善される。また、集塵ブース11に、吸引機(図示せず)に接続された吸引フード13を設けることによって、金属異形管6に付着しなかった溶射材の回収が可能になる。

【0023】

以上のように構成されている、この発明を実施するための、金属異形管への防食被膜の形成装置によれば、以下のようにして、金属異形管の外面に防食被膜が形成される。

【0024】

先ず、図1に示すように、ターンテーブル1のP2位置の金属異形管把持手段4に金属異形管6をセットする。なお、図4に示すような金属異形管6の場合、その上部が受口で、下部が別の金属異形管の受口内に挿入される挿口であるので、挿口部分には、防食被膜を形成せず、それ以外の外面に防食被膜を形成する。なお、この挿口部分には、別工程で樹脂塗装が施される。

【0025】

次いで、集塵ブース11の開閉扉12を開き、ターンテーブル1を軸(M)を中心として回転させて金属異形管6を集塵ブース11内のP1位置に移動させる。この後、集塵ブース11の開閉扉12を閉じる。P1位置は、溶射ロボット9の溶射ガン10と正対している。金属異形管6がP1位置に移動すると、溶射ロボット9は、溶射ガン10をそのヘッド10aを金属異形管6と正対させながら、ヘッド10aと金属異形管6との間の距離を一定に維持しつつ、金属異形管6の上部から下部に沿って鉛直方向に移動させる。これによって、金属異形管6の外面には、一定幅で亜鉛等からなる溶射被膜が形成される。

【0026】

このようにして、1回目の溶射が完了したら、金属異形管把持手段4を鉛直軸(N)を中心として所定角度回転させ、1回目と同様にして2回目の溶射を行う。2回目の溶射によって、1回目の溶射により形成された溶射被膜に隣接して2回目の溶射被膜が形成される。

【0027】

以上の操作を繰り返し行うことによって、P1位置の金属異形管6の外面に溶射被膜が溶射される。この間に、P2位置の金属異形管把持手段4に別の金属異形管6をセットしておく。

【0028】

このように、溶射ロボット9は、溶射ガン10のヘッド10aと金属異形管6との間の距離を一定に維持しつつ、金属異形管6の上部から下部に沿って鉛直方向に移動させることを繰り返すのみで済むので、金属異形管6の形状が3次元で複雑であっても、金属異形管6を固定して溶射する場合に比べて、溶射ロボット9の作動経路等のティーチング等が簡素化される。

【0029】

また、集塵ブース11によって、溶射ロボット9と溶射中の金属異形管6とが遮蔽されているので、金属異形管6に付着しなかった溶射材が周囲に飛散することを防止することができ、この結果、作業環境が改善される。しかも、金属異形管6に付着しなかった溶射材は、吸引フード13を介して吸引機(図示せず)により回収されるので、付着しなかった溶射材のリサイクルを図ることができる。

【0030】

このようにして、金属異形管6への防食被膜の形成が完了したら、集塵ブース11の開閉扉12を開き、ターンテーブル1を回転させて金属異形管6をP3位置に移動させる。これによって、防食被膜の形成が完了した金属異形管6は、集塵ブース11外に搬出される。

【0031】

上記操作を繰り返し行うことによって、複数本の金属異形管6の外面への防食被膜の形成が連続的にかつ自動的に行われる。

【0032】

この発明は、上記のように、防食被膜の形成装置によって金属異形管の外面に防食被膜を形成する際に、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行えるようにするものである。

【0033】

すなわち、この発明は、金属異形管6の外面に溶射材の適正な膜厚または付着量にて防食被膜が形成されるまでの作動をプログラムし、このプログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行うものである。

【0034】

金属異形管6の外面への溶射材の適正な膜厚または付着量と溶射時間との関係は、例えば、図5に示すフローにしたがって、管径・サイズ毎に予め求めておく。

【0035】

(1)溶射ロボット9のアームの軌跡を設定する(P1)。

(2)溶射ガン10の位置と向きを設定する(P2)。

(3)溶射ワイヤーの送り速度を一定として、溶射時の溶射ガン10の移動速度を設定して(P3)、溶射速度を設定する(P4)。溶射速度の設定に際しては、予め、金属異形管6の単位面積当りの溶射材付着量(g/m2)と金属異形管6の表面積(m2)とを求めて、金属異形管6、1本当たりの溶射材の付着量(g/本)を目標値として求めておく。

(4)溶射ガン10の位置と向きによる溶射のON・OF位置を設定する(P5)。

(5)このようにして溶射ロボット9の操作のティーチングを設定する(P6)。

(6)試験溶射を行う(P7)。

(7)溶射前と溶射後の金属異形管6の質量を測定して、溶射材の付着量または膜厚を求める(P8)。

(8)上記(7)の結果、溶射材の付着量または膜厚が目標値であれば、ティーチングを完了する(プログラムを完了する。)(P9)。

(9)ティーチングが完了したら、金属異形管6、1本毎の溶射ONからOFFまでに要する溶射時間を積算して(P10)、作業標準を完成する(P11)。

(10)上記(7)の結果、溶射材の付着量または膜厚が目標値でなければ、ティーチングを変更して(P12)、溶射時の溶射ガン10の移動速度の変更(P13)および溶射速度の変更(P14)を行って、溶射材の付着量または膜厚が目標値になるまで、試験溶射(P7)を繰り返し行う。

【0036】

なお、防食被膜が形成された製品としての金属異形管6の品質を管理するに際しては、図6に示すように、金属異形管6、1本毎の積算した溶射時間を抽出し、この溶射時間データ日報により品質管理を行う。なお、金属異形管6への実際の溶射材の付着量または被膜の膜厚の確認は、定期的な抜き取りによって行う。

【0037】

このように、金属異形管6の外面に適正な溶射材の付着量または膜厚により、防食被膜が形成されるまでの作動をプログラムし、このプログラムが完了したら金属異形管6、1本に要する溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行うことにより、複数本の同種の金属異形管6への防食被膜の形成が容易かつ短時間に行える。すなわち、金属異形管6に要する溶射時間が目標範囲内であれば、金属異形管6には、適正な溶射材の付着量または膜厚の防食被膜が形成されていることが分かるので、金属異形管6、1本毎に溶射材の付着量または膜厚を確認する必要がなくなる。しかも、新たに溶射材の付着量または膜厚の測定器を設置する必要がなくなる。

【0038】

また、積算した溶射時間データを品質管理項目とすることによって、金属異形管6、1本毎に防食被膜の膜厚または溶射材付着量を確認する場合に比べて、金属異形管6の管理が容易かつ確実に行える。

【符号の説明】

【0039】

1:ターンテーブル

2:駆動手段

3:車輪

4:金属異形管把持手段

5:駆動手段

6:金属異形管

7:爪

8:エアー給排気口

9:溶射ロボット

10:溶射ガン

10a:ヘッド

11:集塵ブース

12:開閉扉

13:吸引フード

21:直管

22:レール

23:台車

24:回転ローラ

25:防食被膜

26:溶射ガン

27:レーザ照射装置

28:加圧ローラ

【特許請求の範囲】

【請求項1】

溶射ガンが取り付けられた溶射ロボットの前記溶射ガンを、金属異形管に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を前記金属異形管の外面に向けて溶射して、一回目の溶射を完了し、この後、前記金属異形管を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、前記金属異形管の外面に防食被膜を形成するに際して、前記金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら前記金属異形管の1本の溶射時間を積算し、以後、同種の前記金属異形管に対して、前記プログラムにしたがって溶射を行うことを特徴とする、金属異形管への防食被膜の形成方法。

【請求項2】

積算した前記溶射時間のデータを品質管理項目とすることを特徴とする、請求項1に記載の、金属異形管への防食被膜の形成方法。

【請求項1】

溶射ガンが取り付けられた溶射ロボットの前記溶射ガンを、金属異形管に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を前記金属異形管の外面に向けて溶射して、一回目の溶射を完了し、この後、前記金属異形管を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、前記金属異形管の外面に防食被膜を形成するに際して、前記金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら前記金属異形管の1本の溶射時間を積算し、以後、同種の前記金属異形管に対して、前記プログラムにしたがって溶射を行うことを特徴とする、金属異形管への防食被膜の形成方法。

【請求項2】

積算した前記溶射時間のデータを品質管理項目とすることを特徴とする、請求項1に記載の、金属異形管への防食被膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−60645(P2013−60645A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201053(P2011−201053)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000231877)日本鋳鉄管株式会社 (48)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000231877)日本鋳鉄管株式会社 (48)

【Fターム(参考)】

[ Back to top ]