金属積層基板及びその製法

【目的】 放熱特性に優れるとともに、スルーホール間の間隔(スルーホールピッチ)を狭くできる金属多層基板及びその製法を提供する。

【構成】 絶縁性樹脂板3に設けた打ち抜き穴部31に金属芯材1を嵌め込み、少なくとも片面に、絶縁層4を介して金属箔2を積層一体化してなる金属積層基板、及び、絶縁性樹脂板3の一部を金属芯材1の形状に打ち抜き、その打ち抜き穴部31に金属板を打ち抜いて形成した金属芯材1を嵌め込み、ついで、少なくとも片面に絶縁層4を介して金属箔2を載置し、積層一体化することを特徴とする金属多層基板の製法。

【効果】

【構成】 絶縁性樹脂板3に設けた打ち抜き穴部31に金属芯材1を嵌め込み、少なくとも片面に、絶縁層4を介して金属箔2を積層一体化してなる金属積層基板、及び、絶縁性樹脂板3の一部を金属芯材1の形状に打ち抜き、その打ち抜き穴部31に金属板を打ち抜いて形成した金属芯材1を嵌め込み、ついで、少なくとも片面に絶縁層4を介して金属箔2を載置し、積層一体化することを特徴とする金属多層基板の製法。

【効果】

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は金属多層基板に係り、特に放熱特性に優れるとともに、スルーホール間の間隔(スルーホールピッチ)を狭くできる金属多層基板及びその製法に関する。

【0002】

【従来技術とその課題】複数の貫通孔を設けた銅板やアルミニウム板等の金属板の両外面に絶縁樹脂層を介して銅箔等の金属箔を設け、貫通孔内に絶縁樹脂を充填した金属多層基板が知られている。

【0003】このような金属多層基板を用いて、表面の金属箔に各種エッチング法により所定パターンの導電回路を形成するとともに貫通孔内の絶縁樹脂にスルーホールを設け、その表面にスルーホールメッキを形成した金属芯印刷配線基板が知られている。

【0004】上記の金属芯印刷配線基板は、放熱特性や強度に優れており各種用途に使用されている。用途例としてICパッケージ等の電子部品を搭載した電子部品搭載用基板がある。この用途の基板では外部との接続手段として、図4の断面概略図に示すように、導体ピン8を端子として基板のスルーホール7内に固着したもの(ピングリッドアレー:PGA)や、図5の概略斜視図に示すように、スルーホールを略中央部で切断して残ったスルーホールメッキ部分を端子とするもの(リードレスチップキャリア:LCC)等がある。

【0005】ここで、近時の電子部品の高密度化に伴ない端子数が増加傾向にあり、上記金属芯印刷配線基板を用いて上記用途に使用した場合、次のような問題があった。図4に示すようなPGAでは、導体ピン8の数を一定以上増やすとスルーホールピッチが狭くなり過ぎ、金属芯11に設けた貫通孔が互いに連結してしまい、貫通孔内に独立して絶縁層を設けることが困難となり、端子としての役割をはたさないという問題があり、また、図5に示すようなLCCでは、端子の数を増やすと断面部に金属芯11の一部が露出する割合が増え、端子以外の表面部分を絶縁樹脂等で被覆する必要があるという問題があった。

【0006】

【課題を解決するための手段】本発明は上記問題点を解消できる金属積層基板及びその製法を見出したものであって、その要旨とするところは、絶縁性樹脂板3に設けた打ち抜き穴部31に金属芯材1を嵌め込み、少なくとも片面に、絶縁層4を介して金属箔2を積層一体化してなる金属積層基板。

【0007】及び、絶縁性樹脂板3の一部を金属芯材1の形状に打ち抜き、その打ち抜き穴部31に金属板を打ち抜いて形成した金属芯材1を嵌め込み、ついで、少なくとも片面に絶縁層4を介して金属箔2を載置し、積層一体化することを特徴とする金属多層基板の製法にある。

【0008】以下、本発明を図面により詳細に説明する。図1は本発明の金属積層基板から得られた印刷基板の一例を示す断面概略図、図2は図1に示した基板の導電回路21と絶縁層4を取り去った状態を示した平面概略図、図3は本発明の製法の手順の一例を示す断面概略図である。

【0009】本発明の絶縁性樹脂板3に使用する樹脂としては、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリエーテルサルフォン等の熱可塑性樹脂やエポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂が使用でき、必要に応じてガラス繊維布や無機フィラー等の補強材を介在させてもよい。上記絶縁性樹脂板の厚みは用途により異なるが絶縁性と熱伝導性の点から0.5〜5mm、好ましくは1〜3mmの範囲とすればよい。また、金属芯材1には放熱性に優れた銅板、アルミニウム板、銅/インバー/銅板、鉄板等が使用でき、厚みは上記絶縁性樹脂板と略同一のものを使用する。

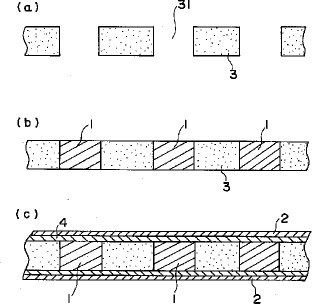

【0010】本発明基板の製法の手順を図3の断面概略図(a)〜(c)に従い説明すると、まず絶縁性樹脂板3に打ち抜き穴部31を設ける…(a)。穴部31の形状はその中に嵌め込む金属芯材1の形状と同一であり、放熱性や強度等を考慮して適宜決めればよい。形状としては図2に示すように個々に独立した形状でも、互いに部分的に連結した形状としてもよい。つぎに金属芯材1が嵌め込まれた絶縁性樹脂板3…(b)を使用し、その両面に絶縁層4を介して金属箔2を載置し、積層一体化することにより金属積層基板…(c)が得られる。

【0011】絶縁層4に使用する樹脂としては絶縁性樹脂板3に使用するものと同一でも相違してもよく、さらに両者間に接着剤層を介在してもよい。絶縁層4の厚みとしては50〜300μmのものが好適に使用できる。金属箔2としては通常の圧延銅箔や電解銅箔等で厚みが9〜110μmのものが使用できる。

【0012】ここで、上記(b)の金属芯材1が嵌め込まれた絶縁性樹脂板3を得るための方法としては、種々の方法があるが、特開平2−190298号や特開平2−205419号に示されている方法によればよく、絶縁性樹脂板3とほぼ同一の外形寸法を有する金属芯材1形成用の金属板を重ね、金属板側から順次金属芯材の形状に打ち抜き、絶縁性樹脂板3の打ち抜き穴31に金属芯材1を圧入する方法が量産に適しており好ましい。

【0013】また、上記(c)の金属芯材1が嵌め込まれた絶縁性樹脂板3と絶縁層及び金属箔を積層一体化する方法としては、通常の加熱プレス法によればよく、使用する樹脂の種類等により加熱温度、圧力、加圧時間を適宜決めればよい。

【0014】上記方法により得られた金属積層基板を用いて、必要な箇所にスルーホールを設け、また表面の金属箔に各種エッチング法により導電回路を形成して金属印刷回路基板が得られる。得られた金属印刷回路基板の例を図1、2に示したが、スルーホールを絶縁性樹脂のみの箇所に設けることができるため、そのスルーホールピッチを極めて狭くでき、通常の樹脂基板と同一ピッチとすることができる。さらに図2に示したように、最終的に用途に応じて破線部分で切断して個々の電子部品搭載用基板とすることができる。

【0015】以下、本発明を実施例により説明する。

【0016】

【実施例】図3に示した製造工程に従がい、下記の内容により図1に示すような金属印刷回路基板を得た。

金属芯材1…アルミニウム板(厚み:0.5mm)

絶縁性樹脂板3…ガラス繊維布含有エポキシ樹脂板(厚み:0.5mm)

絶縁層4… エポキシ樹脂 (厚み:250μm)

金属箔2… 銅箔 (厚み:18μm)

加熱プレス条件…160℃×40kgf/cm2 、60分得られた金属印刷回路基板は放熱性と強度に優れ、実用上問題がなく、またスルーホールピッチを1.27mmと通常の樹脂基板と同一とすることができた。なお、金属芯材1の圧入は絶縁性樹脂板3と金属芯材1形成用の金属板を重ね、金属板側から順次金属芯材1の形状に打ち抜き、絶縁性樹脂板3の打ち抜き穴31に金属芯材1を圧入する方法で行なった。

【0017】

【発明の効果】上述したように、本発明によれば放熱性や強度に優れた金属積層基板が得られ、スルーホールピッチの狭い電子部品搭載用基板への利用性が大きく、また量産性に優れているという利点がある。

【図面の簡単な説明】

【図1】本発明の金属積層基板から得られた印刷基板の一例を示す断面概略図。

【図2】図1に示した基板の導電回路21と絶縁層4を取り去った状態を示した平面概略図。

【図3】本発明の製法の手順の一例を示す断面概略図。

【図4】従来の電子部品搭載用基板であるPGAの一例を示した断面概略図。

【図5】従来の電子部品搭載用基板であるLCCの一例を示した概略斜視図。

【符号の説明】

1 金属芯材

2 金属箔

3 絶縁性樹脂板

31 打ち抜き穴

4 絶縁層

【0001】

【産業上の利用分野】本発明は金属多層基板に係り、特に放熱特性に優れるとともに、スルーホール間の間隔(スルーホールピッチ)を狭くできる金属多層基板及びその製法に関する。

【0002】

【従来技術とその課題】複数の貫通孔を設けた銅板やアルミニウム板等の金属板の両外面に絶縁樹脂層を介して銅箔等の金属箔を設け、貫通孔内に絶縁樹脂を充填した金属多層基板が知られている。

【0003】このような金属多層基板を用いて、表面の金属箔に各種エッチング法により所定パターンの導電回路を形成するとともに貫通孔内の絶縁樹脂にスルーホールを設け、その表面にスルーホールメッキを形成した金属芯印刷配線基板が知られている。

【0004】上記の金属芯印刷配線基板は、放熱特性や強度に優れており各種用途に使用されている。用途例としてICパッケージ等の電子部品を搭載した電子部品搭載用基板がある。この用途の基板では外部との接続手段として、図4の断面概略図に示すように、導体ピン8を端子として基板のスルーホール7内に固着したもの(ピングリッドアレー:PGA)や、図5の概略斜視図に示すように、スルーホールを略中央部で切断して残ったスルーホールメッキ部分を端子とするもの(リードレスチップキャリア:LCC)等がある。

【0005】ここで、近時の電子部品の高密度化に伴ない端子数が増加傾向にあり、上記金属芯印刷配線基板を用いて上記用途に使用した場合、次のような問題があった。図4に示すようなPGAでは、導体ピン8の数を一定以上増やすとスルーホールピッチが狭くなり過ぎ、金属芯11に設けた貫通孔が互いに連結してしまい、貫通孔内に独立して絶縁層を設けることが困難となり、端子としての役割をはたさないという問題があり、また、図5に示すようなLCCでは、端子の数を増やすと断面部に金属芯11の一部が露出する割合が増え、端子以外の表面部分を絶縁樹脂等で被覆する必要があるという問題があった。

【0006】

【課題を解決するための手段】本発明は上記問題点を解消できる金属積層基板及びその製法を見出したものであって、その要旨とするところは、絶縁性樹脂板3に設けた打ち抜き穴部31に金属芯材1を嵌め込み、少なくとも片面に、絶縁層4を介して金属箔2を積層一体化してなる金属積層基板。

【0007】及び、絶縁性樹脂板3の一部を金属芯材1の形状に打ち抜き、その打ち抜き穴部31に金属板を打ち抜いて形成した金属芯材1を嵌め込み、ついで、少なくとも片面に絶縁層4を介して金属箔2を載置し、積層一体化することを特徴とする金属多層基板の製法にある。

【0008】以下、本発明を図面により詳細に説明する。図1は本発明の金属積層基板から得られた印刷基板の一例を示す断面概略図、図2は図1に示した基板の導電回路21と絶縁層4を取り去った状態を示した平面概略図、図3は本発明の製法の手順の一例を示す断面概略図である。

【0009】本発明の絶縁性樹脂板3に使用する樹脂としては、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリエーテルサルフォン等の熱可塑性樹脂やエポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂が使用でき、必要に応じてガラス繊維布や無機フィラー等の補強材を介在させてもよい。上記絶縁性樹脂板の厚みは用途により異なるが絶縁性と熱伝導性の点から0.5〜5mm、好ましくは1〜3mmの範囲とすればよい。また、金属芯材1には放熱性に優れた銅板、アルミニウム板、銅/インバー/銅板、鉄板等が使用でき、厚みは上記絶縁性樹脂板と略同一のものを使用する。

【0010】本発明基板の製法の手順を図3の断面概略図(a)〜(c)に従い説明すると、まず絶縁性樹脂板3に打ち抜き穴部31を設ける…(a)。穴部31の形状はその中に嵌め込む金属芯材1の形状と同一であり、放熱性や強度等を考慮して適宜決めればよい。形状としては図2に示すように個々に独立した形状でも、互いに部分的に連結した形状としてもよい。つぎに金属芯材1が嵌め込まれた絶縁性樹脂板3…(b)を使用し、その両面に絶縁層4を介して金属箔2を載置し、積層一体化することにより金属積層基板…(c)が得られる。

【0011】絶縁層4に使用する樹脂としては絶縁性樹脂板3に使用するものと同一でも相違してもよく、さらに両者間に接着剤層を介在してもよい。絶縁層4の厚みとしては50〜300μmのものが好適に使用できる。金属箔2としては通常の圧延銅箔や電解銅箔等で厚みが9〜110μmのものが使用できる。

【0012】ここで、上記(b)の金属芯材1が嵌め込まれた絶縁性樹脂板3を得るための方法としては、種々の方法があるが、特開平2−190298号や特開平2−205419号に示されている方法によればよく、絶縁性樹脂板3とほぼ同一の外形寸法を有する金属芯材1形成用の金属板を重ね、金属板側から順次金属芯材の形状に打ち抜き、絶縁性樹脂板3の打ち抜き穴31に金属芯材1を圧入する方法が量産に適しており好ましい。

【0013】また、上記(c)の金属芯材1が嵌め込まれた絶縁性樹脂板3と絶縁層及び金属箔を積層一体化する方法としては、通常の加熱プレス法によればよく、使用する樹脂の種類等により加熱温度、圧力、加圧時間を適宜決めればよい。

【0014】上記方法により得られた金属積層基板を用いて、必要な箇所にスルーホールを設け、また表面の金属箔に各種エッチング法により導電回路を形成して金属印刷回路基板が得られる。得られた金属印刷回路基板の例を図1、2に示したが、スルーホールを絶縁性樹脂のみの箇所に設けることができるため、そのスルーホールピッチを極めて狭くでき、通常の樹脂基板と同一ピッチとすることができる。さらに図2に示したように、最終的に用途に応じて破線部分で切断して個々の電子部品搭載用基板とすることができる。

【0015】以下、本発明を実施例により説明する。

【0016】

【実施例】図3に示した製造工程に従がい、下記の内容により図1に示すような金属印刷回路基板を得た。

金属芯材1…アルミニウム板(厚み:0.5mm)

絶縁性樹脂板3…ガラス繊維布含有エポキシ樹脂板(厚み:0.5mm)

絶縁層4… エポキシ樹脂 (厚み:250μm)

金属箔2… 銅箔 (厚み:18μm)

加熱プレス条件…160℃×40kgf/cm2 、60分得られた金属印刷回路基板は放熱性と強度に優れ、実用上問題がなく、またスルーホールピッチを1.27mmと通常の樹脂基板と同一とすることができた。なお、金属芯材1の圧入は絶縁性樹脂板3と金属芯材1形成用の金属板を重ね、金属板側から順次金属芯材1の形状に打ち抜き、絶縁性樹脂板3の打ち抜き穴31に金属芯材1を圧入する方法で行なった。

【0017】

【発明の効果】上述したように、本発明によれば放熱性や強度に優れた金属積層基板が得られ、スルーホールピッチの狭い電子部品搭載用基板への利用性が大きく、また量産性に優れているという利点がある。

【図面の簡単な説明】

【図1】本発明の金属積層基板から得られた印刷基板の一例を示す断面概略図。

【図2】図1に示した基板の導電回路21と絶縁層4を取り去った状態を示した平面概略図。

【図3】本発明の製法の手順の一例を示す断面概略図。

【図4】従来の電子部品搭載用基板であるPGAの一例を示した断面概略図。

【図5】従来の電子部品搭載用基板であるLCCの一例を示した概略斜視図。

【符号の説明】

1 金属芯材

2 金属箔

3 絶縁性樹脂板

31 打ち抜き穴

4 絶縁層

【特許請求の範囲】

【請求項1】 絶縁性樹脂板(3)に設けた打ち抜き穴部(31)に金属芯材(1)を嵌め込み、少なくとも片面に、絶縁層(4)を介して金属箔(2)を積層一体化してなる金属積層基板。

【請求項2】 絶縁性樹脂板(3)の一部を金属芯材(1)の形状に打ち抜き、その打ち抜き穴部(31)に金属板を打ち抜いて形成した金属芯材(1)を嵌め込み、ついで、少なくとも片面に絶縁層(4)を介して金属箔(2)を載置し、積層一体化することを特徴とする金属多層基板の製法。

【請求項3】 絶縁性樹脂板(3)と金属芯材(1)形成用の金属板を重ね、金属板側から順次金属芯材(1)の形状に打ち抜き、絶縁性樹脂板(3)の打ち抜き穴部(31)に金属芯材(1)を圧入することを特徴とする請求項2記載の金属多層基板の製法。

【請求項1】 絶縁性樹脂板(3)に設けた打ち抜き穴部(31)に金属芯材(1)を嵌め込み、少なくとも片面に、絶縁層(4)を介して金属箔(2)を積層一体化してなる金属積層基板。

【請求項2】 絶縁性樹脂板(3)の一部を金属芯材(1)の形状に打ち抜き、その打ち抜き穴部(31)に金属板を打ち抜いて形成した金属芯材(1)を嵌め込み、ついで、少なくとも片面に絶縁層(4)を介して金属箔(2)を載置し、積層一体化することを特徴とする金属多層基板の製法。

【請求項3】 絶縁性樹脂板(3)と金属芯材(1)形成用の金属板を重ね、金属板側から順次金属芯材(1)の形状に打ち抜き、絶縁性樹脂板(3)の打ち抜き穴部(31)に金属芯材(1)を圧入することを特徴とする請求項2記載の金属多層基板の製法。

【図1】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【公開番号】特開平6−291434

【公開日】平成6年(1994)10月18日

【国際特許分類】

【出願番号】特願平5−74434

【出願日】平成5年(1993)3月31日

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【公開日】平成6年(1994)10月18日

【国際特許分類】

【出願日】平成5年(1993)3月31日

【出願人】(000006172)三菱樹脂株式会社 (1,977)

[ Back to top ]