金属積層形ガスケット

【課題】金属積層形ガスケットを介して相互に連通させる孔を備えた2部材をボルトにより締付け固定するにあたり、上記ボルトの締付け力によるガスケットのビードの押潰し力を孔縁の全周において均等化可能にする。

【解決手段】相互に連通させる孔を備えた2部材8,9間に装着する金属積層形ガスケット1を、上記孔に対応する通孔5を備えた複数枚の金属板の積層により形成し、該通孔の周囲に複数のボルト孔を備えたものとし、積層した上記金属板の一部を、通孔5の孔縁にビード2a,3aを形成しビード板とし、他の金属板4における通孔の孔縁で、上記通孔の中心Oとボルト孔6の中心とを結ぶ直線の両側に、コイニングによって、ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪7を形成する。

【解決手段】相互に連通させる孔を備えた2部材8,9間に装着する金属積層形ガスケット1を、上記孔に対応する通孔5を備えた複数枚の金属板の積層により形成し、該通孔の周囲に複数のボルト孔を備えたものとし、積層した上記金属板の一部を、通孔5の孔縁にビード2a,3aを形成しビード板とし、他の金属板4における通孔の孔縁で、上記通孔の中心Oとボルト孔6の中心とを結ぶ直線の両側に、コイニングによって、ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪7を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、相互に連通させるべき孔を備えた互いに連結する2部材間に、該孔の周囲のシールのために装着する金属積層形ガスケットに関するものであり、各種給排気管の接続部等に用いるのに適した金属積層形ガスケットに関するものである。

【背景技術】

【0002】

各種給排気管の接続部のように、相互に連通させるべき孔を備えた2部材を、シールのためのビードを有する金属積層形ガスケットを介して接続する構造は、極めて一般的に知られている。この接続構造では、上記2部材の接続部にフランジ(またはフランジ相当部分)が設けられ、それらのフランジが孔の周りの数カ所で相互にボルトにより締付け固定される。

なお、内燃機関において、シリンダヘッドガスケットを介して連結するシリンダブロックとヘッドブロックの間についても同様である。

【0003】

このような2部材の接続部において、相互に連通させるべき孔の周りの数カ所で上記フランジを上記複数のボルトで締付け固定する場合、そのボルトの近辺の部位では、フランジ相互間でビードに作用する押潰し力が非常に高くなり、ボルトから離れた部位ではボルトの締付け力の影響が及び難くなってその押潰し力が低くなり、その結果、相互に連通させるべき孔の周囲のガスケットにおけるビード面圧が不均一になって、安定的なシールを行うことができないという問題がある。このような問題は、接続しようとする2部材における材料の節約や軽量化等により、そのフランジまたはフランジ相当部分の機械的な強度が低下するに従って、顕著になるものである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の技術的課題は、相互に連通させるべき孔を備えた2部材を、その孔縁にビードを有する金属積層形ガスケットを介して、該2部材の接続部のフランジにおける数カ所で相互にボルトにより締付け固定するにあたり、上記ボルトの締付け力による上記ビードの押潰し力を上記孔縁の全周において均等化可能にすることにある。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明は、 相互に連通させるべき孔を備えた互いに連結する2部材間に、該孔の周囲のシールのために装着する金属積層形ガスケットであって、複数枚の金属板を積層することにより形成され、上記2部材の相互に連通させるべき孔に対応する通孔を備えると共に、該通孔の周囲に上記2部材を連結するための複数のボルトを挿通するボルト孔を備えた金属積層形ガスケットにおいて、積層した上記金属板の一部をビード板として、その通孔の孔縁にビードを形成し、積層した他の金属板における通孔の孔縁で、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側に、コイニングによって、上記ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪を形成したことを特徴とするものである。

【0006】

本発明に係る上記金属積層形ガスケットの好ましい実施形態においては、上記凹窪が、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側においてそれぞれ15〜20°の範囲に深さ一定の領域を有し、その両側がなだらかな面で金属板表面に連なっているものとして形成され、また、上記コイニングによる凹窪は、上記ビードの押潰し力の測定によりその押潰し力が均等化するように更正したものとすることができる。更に、上記金属積層形ガスケットは、上記通孔の周囲に、上記2部材の連結のためのボルト数に対応する2〜6個のボルト孔が等分に配置されているものとすることができる。

【0007】

なお、本発明に係る金属積層形ガスケットは、各種給排気管の接続部のように、相互に連通させるべき孔を備えた2部材をガスケットを介して接続する場合に適用できるが、内燃機関におけるシリンダブロックとヘッドブロックの間に介装するシリンダヘッドガスケットについても同様に適用することができる。

【発明の効果】

【0008】

上述した本発明の金属積層形ガスケットによれば、相互に連通させるべき孔を備えた2部材を、その孔縁にビードを有する金属積層形ガスケットを介して、該2部材の接続部のフランジにおける数カ所で相互にボルトにより締付け固定するにあたり、上記ボルトの締付け力による上記ビードの押潰し力を上記孔縁の全周において均等化することが可能になる。

【発明を実施するための最良の形態】

【0009】

図1〜図4は本発明の金属積層形ガスケットの第1実施例を示している。この金属積層形ガスケット1は、各種給排気管の接続部のように、相互に連通させるべき孔を備えた互いに連結する2部材間に、それらの接続部における孔の周囲のシールするために装着するものであるが、例えば、内燃機関におけるシリンダブロックとヘッドブロックの間に介装するシリンダヘッドガスケット等についても、同様に適用することができる。

【0010】

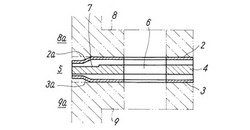

上記金属積層形ガスケット1は、複数枚の金属板を積層することにより形成されたもので、図示の第1実施例では、金属板により形成された外板2,3と、それらの外板2,3間に包合された中板4とを備え、それらの外板2,3及び中板4には、相互に連通させるべき孔8a,9aを備えていて、このガスケット1を介して互いに連結する2部材8,9の上記孔8a,9aに対応する通孔5を備えると共に、該通孔5の周囲に上記2部材8,9を連結するための複数のボルト(図示省略)を挿通するボルト孔6を備えている。

なお、ここでは3個のボルト孔6を通孔5の周囲に等分配置した例を示しているが、上記ボルト孔6は、2部材8,9の連結のためのボルト数に対応させて、通孔5の周囲にその2〜6個を等分に配置させることができる。

【0011】

上記金属積層形ガスケット1においては、積層した上記金属板のうちの外板2,3をビード板として、その通孔5の孔縁にビード(ハーフビード)2a,3aを形成し、積層した他の金属板である中板4の通孔5の孔縁に、図1〜図3に示す凹窪7をコイニングによって形成している。

この凹窪7は、上記通孔5の中心Oと各ボルト孔6の中心とを結ぶ直線Lの両側に、上記ボルトの締付け力による上記ビード2a,3aの押潰し力を均等化するために設けたものである。そして、この凹窪7と上記ビード2a,2bとは、相互に重なる位置に形成している。

【0012】

このような2部材8,9の接続部において、相互に連通させるべき孔8a,9aの周りの数カ所をボルトで締付け固定する場合、特に、その2部材8,9のフランジ部分の機械的な強度が不十分である場合には、ボルトの近辺の部位では、2部材8,9相互間でビード2a,3aに作用する押潰し力が非常に高くなり、ボルトから離れた部位ではボルトの締付け力の影響が及び難くなってその押潰し力が低くなるが、ボルト締め付け位置の近辺に上述した凹窪7を設けると、ボルトの締付け力による上記ビード2a,3aの押潰し力が通孔5の周囲で均等化され、該通孔5の全周において安定的なシールを行うことができる。

【0013】

上記通孔5の周囲において凹窪7を設ける範囲は、このガスケット1を介して連結する2部材8,9の接続部の機械的な強度によっても相違するが、一般的には、上記通孔5の中心Oと各ボルト孔6の中心とを結ぶ直線Lの両側において、それぞれ、15〜20°の範囲に深さ一定の領域7aを形成し、その両側になだらかな面で中板4の表面に連なる領域7bを形成するのが望ましい。

また、上記コイニングによる凹窪7の設置形態、特にその深さ一定の領域7aの幅や、なだらかな面の領域7bの曲面形状等を、感圧紙等を用いた上記ビード2a,3aの押潰し力の測定により、その押潰し力が均等化するように更正することもできる。

【0014】

図5及び図6は、本発明の第2及び第3実施例における図1のA−A位置に対応する位置での断面図を示している。

図5に示す第2実施例の金属積層形ガスケット11は、積層する複数の金属板として、外板12,13と、それらの外板12,13間に包合された2枚の中板14A,14Bとを備え、それらの外板12,13及び中板14A,14Bに、このガスケット11を介して互いに連結する前記2部材8,9の孔8a,9a(図2参照)に対応する通孔15を備えている。該通孔15の周囲には当然ボルト孔を備えることになるが、図面ではそれを省略している。

【0015】

上記金属積層形ガスケット11においては、積層した上記金属板のうちの外板12,13をビード板として、その通孔15の孔縁にビード(フルビード)12a,13aを形成し、積層した他の金属板である2枚の中板14A,14Bは、その一方の薄い中板14Bを、他方の厚い中板14Aにおける通孔15の孔縁を覆うように折返し、この中板14Aにおける中板14Bで覆われた部分に、図1〜図3によって先に説明した第1実施例の凹窪7と実質的に同じ凹窪17をコイニングによって形成している。

この凹窪17を設ける範囲を含むその構成及び作用は、第1実施例の場合と変わるところがないので、ここでは重複を避けるために説明を省略する。

【0016】

図6に示す第3実施例の金属積層形ガスケット21は、積層する複数の金属板として、外板22,23と、それらの外板22,23間に位置する2枚の中板24A,24Bとを備え、それらの金属板に、このガスケット21を介して互いに連結する前記2部材8,9の孔8a,9a(図2参照)に対応する通孔25を設けている。該通孔25の周囲には当然ボルト孔を備えることになるが、図面ではそれを省略している。

【0017】

上記金属積層形ガスケット21においては、積層した金属板のうちの2枚の中板24A,24Bは、第2実施例の場合と同様に、その一方の薄い中板24Bを、他方の厚い中板24Aにおける通孔25の孔縁を覆うように折返し、積層した他方の金属板である外板22,23はビード板としているが、その一方の外板22には第2実施例と同様に通孔25の孔縁にビード(フルビード)22aを形成し、他方の外板23は上記中板24の折返し部分の先端に達しない範囲内で中板24Aに積層し、端部にビード(ハーフビード)23aを形成している。

中板24Aにおける薄い中板24Bの折返し部分で覆われた部位には、第2実施例と同様に、凹窪27をコイニングによって形成しているが、この凹窪27も、図1〜図3によって先に説明した第1実施例の凹窪7と、それを設ける範囲を含むその構成及び作用において変わるところがないので、それらの説明を省略する。

【0018】

図7は、本発明にかかる金属積層形ガスケットをシリンダヘッドガスケットに適用した第4実施例を示している。

この第4実施例では、図2に示す互いに連結する2部材8,9が、内燃機関におけるシリンダブロックとヘッドブロックであり、それらの間に介装する図示の金属積層形ガスケット31が、シリンダヘッドガスケットとして構成される。

【0019】

そして、この金属積層形ガスケット31も、前記第1〜3実施例と同様に、複数枚の金属板を積層することにより形成され、それらに設ける通孔35が内燃機関の燃焼室穴に対面するものとして構成され、その通孔35の周囲にボルト孔36を備えている。

そして、上記金属積層形ガスケット31においては、積層した金属板のうちの一部をビード板として、その通孔35の孔縁にビード32aが形成され、また、積層した他の金属板における通孔35の孔縁に、コイニングによる凹窪37が形成されるが、これらは第1〜3実施例において説明したところと実質的に同じものである。

【0020】

また、上記凹窪37は、上記通孔35の中心と各ボルト孔36の中心とを結ぶ直線の両側に、ボルトの締付け力による上記ビード32aの押潰し力を均等化するために設けられるが、この凹窪37を設ける範囲を含むその構成及び作用は、第1実施例の場合と変わるところがないので、ここでは説明を省略する。

【図面の簡単な説明】

【0021】

【図1】本発明にかかる金属積層形ガスケットの第1実施例を示す平面図である。

【図2】図1のA−A位置での拡大断面図である。

【図3】図1のB−B位置での拡大断面図である。

【図4】図1のC−C位置での拡大断面図である。

【図5】本発明にかかる金属積層形ガスケットの第2実施例における図2と同様な位置での要部拡大断面図である。

【図6】本発明にかかる金属積層形ガスケットの第3実施例における図2と同様な位置での要部拡大断面図である。

【図7】本発明にかかる金属積層形ガスケットをシリンダヘッドガスケットに適用した第4実施例の要部平面図である。

【符号の説明】

【0022】

1,11,21,31 金属積層形ガスケット

2a,3a,12a,13a,22a,32a ビード

5,15,25,35 通孔

6,36 ボルト孔

7,17,27,37 凹窪

【技術分野】

【0001】

本発明は、相互に連通させるべき孔を備えた互いに連結する2部材間に、該孔の周囲のシールのために装着する金属積層形ガスケットに関するものであり、各種給排気管の接続部等に用いるのに適した金属積層形ガスケットに関するものである。

【背景技術】

【0002】

各種給排気管の接続部のように、相互に連通させるべき孔を備えた2部材を、シールのためのビードを有する金属積層形ガスケットを介して接続する構造は、極めて一般的に知られている。この接続構造では、上記2部材の接続部にフランジ(またはフランジ相当部分)が設けられ、それらのフランジが孔の周りの数カ所で相互にボルトにより締付け固定される。

なお、内燃機関において、シリンダヘッドガスケットを介して連結するシリンダブロックとヘッドブロックの間についても同様である。

【0003】

このような2部材の接続部において、相互に連通させるべき孔の周りの数カ所で上記フランジを上記複数のボルトで締付け固定する場合、そのボルトの近辺の部位では、フランジ相互間でビードに作用する押潰し力が非常に高くなり、ボルトから離れた部位ではボルトの締付け力の影響が及び難くなってその押潰し力が低くなり、その結果、相互に連通させるべき孔の周囲のガスケットにおけるビード面圧が不均一になって、安定的なシールを行うことができないという問題がある。このような問題は、接続しようとする2部材における材料の節約や軽量化等により、そのフランジまたはフランジ相当部分の機械的な強度が低下するに従って、顕著になるものである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の技術的課題は、相互に連通させるべき孔を備えた2部材を、その孔縁にビードを有する金属積層形ガスケットを介して、該2部材の接続部のフランジにおける数カ所で相互にボルトにより締付け固定するにあたり、上記ボルトの締付け力による上記ビードの押潰し力を上記孔縁の全周において均等化可能にすることにある。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明は、 相互に連通させるべき孔を備えた互いに連結する2部材間に、該孔の周囲のシールのために装着する金属積層形ガスケットであって、複数枚の金属板を積層することにより形成され、上記2部材の相互に連通させるべき孔に対応する通孔を備えると共に、該通孔の周囲に上記2部材を連結するための複数のボルトを挿通するボルト孔を備えた金属積層形ガスケットにおいて、積層した上記金属板の一部をビード板として、その通孔の孔縁にビードを形成し、積層した他の金属板における通孔の孔縁で、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側に、コイニングによって、上記ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪を形成したことを特徴とするものである。

【0006】

本発明に係る上記金属積層形ガスケットの好ましい実施形態においては、上記凹窪が、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側においてそれぞれ15〜20°の範囲に深さ一定の領域を有し、その両側がなだらかな面で金属板表面に連なっているものとして形成され、また、上記コイニングによる凹窪は、上記ビードの押潰し力の測定によりその押潰し力が均等化するように更正したものとすることができる。更に、上記金属積層形ガスケットは、上記通孔の周囲に、上記2部材の連結のためのボルト数に対応する2〜6個のボルト孔が等分に配置されているものとすることができる。

【0007】

なお、本発明に係る金属積層形ガスケットは、各種給排気管の接続部のように、相互に連通させるべき孔を備えた2部材をガスケットを介して接続する場合に適用できるが、内燃機関におけるシリンダブロックとヘッドブロックの間に介装するシリンダヘッドガスケットについても同様に適用することができる。

【発明の効果】

【0008】

上述した本発明の金属積層形ガスケットによれば、相互に連通させるべき孔を備えた2部材を、その孔縁にビードを有する金属積層形ガスケットを介して、該2部材の接続部のフランジにおける数カ所で相互にボルトにより締付け固定するにあたり、上記ボルトの締付け力による上記ビードの押潰し力を上記孔縁の全周において均等化することが可能になる。

【発明を実施するための最良の形態】

【0009】

図1〜図4は本発明の金属積層形ガスケットの第1実施例を示している。この金属積層形ガスケット1は、各種給排気管の接続部のように、相互に連通させるべき孔を備えた互いに連結する2部材間に、それらの接続部における孔の周囲のシールするために装着するものであるが、例えば、内燃機関におけるシリンダブロックとヘッドブロックの間に介装するシリンダヘッドガスケット等についても、同様に適用することができる。

【0010】

上記金属積層形ガスケット1は、複数枚の金属板を積層することにより形成されたもので、図示の第1実施例では、金属板により形成された外板2,3と、それらの外板2,3間に包合された中板4とを備え、それらの外板2,3及び中板4には、相互に連通させるべき孔8a,9aを備えていて、このガスケット1を介して互いに連結する2部材8,9の上記孔8a,9aに対応する通孔5を備えると共に、該通孔5の周囲に上記2部材8,9を連結するための複数のボルト(図示省略)を挿通するボルト孔6を備えている。

なお、ここでは3個のボルト孔6を通孔5の周囲に等分配置した例を示しているが、上記ボルト孔6は、2部材8,9の連結のためのボルト数に対応させて、通孔5の周囲にその2〜6個を等分に配置させることができる。

【0011】

上記金属積層形ガスケット1においては、積層した上記金属板のうちの外板2,3をビード板として、その通孔5の孔縁にビード(ハーフビード)2a,3aを形成し、積層した他の金属板である中板4の通孔5の孔縁に、図1〜図3に示す凹窪7をコイニングによって形成している。

この凹窪7は、上記通孔5の中心Oと各ボルト孔6の中心とを結ぶ直線Lの両側に、上記ボルトの締付け力による上記ビード2a,3aの押潰し力を均等化するために設けたものである。そして、この凹窪7と上記ビード2a,2bとは、相互に重なる位置に形成している。

【0012】

このような2部材8,9の接続部において、相互に連通させるべき孔8a,9aの周りの数カ所をボルトで締付け固定する場合、特に、その2部材8,9のフランジ部分の機械的な強度が不十分である場合には、ボルトの近辺の部位では、2部材8,9相互間でビード2a,3aに作用する押潰し力が非常に高くなり、ボルトから離れた部位ではボルトの締付け力の影響が及び難くなってその押潰し力が低くなるが、ボルト締め付け位置の近辺に上述した凹窪7を設けると、ボルトの締付け力による上記ビード2a,3aの押潰し力が通孔5の周囲で均等化され、該通孔5の全周において安定的なシールを行うことができる。

【0013】

上記通孔5の周囲において凹窪7を設ける範囲は、このガスケット1を介して連結する2部材8,9の接続部の機械的な強度によっても相違するが、一般的には、上記通孔5の中心Oと各ボルト孔6の中心とを結ぶ直線Lの両側において、それぞれ、15〜20°の範囲に深さ一定の領域7aを形成し、その両側になだらかな面で中板4の表面に連なる領域7bを形成するのが望ましい。

また、上記コイニングによる凹窪7の設置形態、特にその深さ一定の領域7aの幅や、なだらかな面の領域7bの曲面形状等を、感圧紙等を用いた上記ビード2a,3aの押潰し力の測定により、その押潰し力が均等化するように更正することもできる。

【0014】

図5及び図6は、本発明の第2及び第3実施例における図1のA−A位置に対応する位置での断面図を示している。

図5に示す第2実施例の金属積層形ガスケット11は、積層する複数の金属板として、外板12,13と、それらの外板12,13間に包合された2枚の中板14A,14Bとを備え、それらの外板12,13及び中板14A,14Bに、このガスケット11を介して互いに連結する前記2部材8,9の孔8a,9a(図2参照)に対応する通孔15を備えている。該通孔15の周囲には当然ボルト孔を備えることになるが、図面ではそれを省略している。

【0015】

上記金属積層形ガスケット11においては、積層した上記金属板のうちの外板12,13をビード板として、その通孔15の孔縁にビード(フルビード)12a,13aを形成し、積層した他の金属板である2枚の中板14A,14Bは、その一方の薄い中板14Bを、他方の厚い中板14Aにおける通孔15の孔縁を覆うように折返し、この中板14Aにおける中板14Bで覆われた部分に、図1〜図3によって先に説明した第1実施例の凹窪7と実質的に同じ凹窪17をコイニングによって形成している。

この凹窪17を設ける範囲を含むその構成及び作用は、第1実施例の場合と変わるところがないので、ここでは重複を避けるために説明を省略する。

【0016】

図6に示す第3実施例の金属積層形ガスケット21は、積層する複数の金属板として、外板22,23と、それらの外板22,23間に位置する2枚の中板24A,24Bとを備え、それらの金属板に、このガスケット21を介して互いに連結する前記2部材8,9の孔8a,9a(図2参照)に対応する通孔25を設けている。該通孔25の周囲には当然ボルト孔を備えることになるが、図面ではそれを省略している。

【0017】

上記金属積層形ガスケット21においては、積層した金属板のうちの2枚の中板24A,24Bは、第2実施例の場合と同様に、その一方の薄い中板24Bを、他方の厚い中板24Aにおける通孔25の孔縁を覆うように折返し、積層した他方の金属板である外板22,23はビード板としているが、その一方の外板22には第2実施例と同様に通孔25の孔縁にビード(フルビード)22aを形成し、他方の外板23は上記中板24の折返し部分の先端に達しない範囲内で中板24Aに積層し、端部にビード(ハーフビード)23aを形成している。

中板24Aにおける薄い中板24Bの折返し部分で覆われた部位には、第2実施例と同様に、凹窪27をコイニングによって形成しているが、この凹窪27も、図1〜図3によって先に説明した第1実施例の凹窪7と、それを設ける範囲を含むその構成及び作用において変わるところがないので、それらの説明を省略する。

【0018】

図7は、本発明にかかる金属積層形ガスケットをシリンダヘッドガスケットに適用した第4実施例を示している。

この第4実施例では、図2に示す互いに連結する2部材8,9が、内燃機関におけるシリンダブロックとヘッドブロックであり、それらの間に介装する図示の金属積層形ガスケット31が、シリンダヘッドガスケットとして構成される。

【0019】

そして、この金属積層形ガスケット31も、前記第1〜3実施例と同様に、複数枚の金属板を積層することにより形成され、それらに設ける通孔35が内燃機関の燃焼室穴に対面するものとして構成され、その通孔35の周囲にボルト孔36を備えている。

そして、上記金属積層形ガスケット31においては、積層した金属板のうちの一部をビード板として、その通孔35の孔縁にビード32aが形成され、また、積層した他の金属板における通孔35の孔縁に、コイニングによる凹窪37が形成されるが、これらは第1〜3実施例において説明したところと実質的に同じものである。

【0020】

また、上記凹窪37は、上記通孔35の中心と各ボルト孔36の中心とを結ぶ直線の両側に、ボルトの締付け力による上記ビード32aの押潰し力を均等化するために設けられるが、この凹窪37を設ける範囲を含むその構成及び作用は、第1実施例の場合と変わるところがないので、ここでは説明を省略する。

【図面の簡単な説明】

【0021】

【図1】本発明にかかる金属積層形ガスケットの第1実施例を示す平面図である。

【図2】図1のA−A位置での拡大断面図である。

【図3】図1のB−B位置での拡大断面図である。

【図4】図1のC−C位置での拡大断面図である。

【図5】本発明にかかる金属積層形ガスケットの第2実施例における図2と同様な位置での要部拡大断面図である。

【図6】本発明にかかる金属積層形ガスケットの第3実施例における図2と同様な位置での要部拡大断面図である。

【図7】本発明にかかる金属積層形ガスケットをシリンダヘッドガスケットに適用した第4実施例の要部平面図である。

【符号の説明】

【0022】

1,11,21,31 金属積層形ガスケット

2a,3a,12a,13a,22a,32a ビード

5,15,25,35 通孔

6,36 ボルト孔

7,17,27,37 凹窪

【特許請求の範囲】

【請求項1】

相互に連通させるべき孔を備えた互いに連結する2部材間に、該孔の周囲のシールのために装着する金属積層形ガスケットであって、複数枚の金属板を積層することにより形成され、上記2部材の相互に連通させるべき孔に対応する通孔を備えると共に、該通孔の周囲に上記2部材を連結するための複数のボルトを挿通するボルト孔を備えた金属積層形ガスケットにおいて、

積層した上記金属板の一部をビード板として、その通孔の孔縁にビードを形成し、積層した他の金属板における通孔の孔縁で、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側に、コイニングによって、上記ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪を形成した、

ことを特徴とする金属積層形ガスケット。

【請求項2】

上記凹窪が、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側においてそれぞれ15〜20°の範囲に深さ一定の領域を有し、その両側がなだらかな面で金属板表面に連なっている、

ことを特徴とする請求項1に記載の金属積層形ガスケット。

【請求項3】

上記コイニングによる凹窪が、上記ビードの押潰し力の測定によりその押潰し力が均等化するように更正したものである、

ことを特徴とする請求項1または2に記載の金属積層形ガスケット。

【請求項4】

上記通孔の周囲に、上記2部材の連結のためのボルト数に対応する2〜6個のボルト孔が等分に配置されている、

ことを特徴とする請求項1〜3のいずれかに記載の金属積層形ガスケット。

【請求項1】

相互に連通させるべき孔を備えた互いに連結する2部材間に、該孔の周囲のシールのために装着する金属積層形ガスケットであって、複数枚の金属板を積層することにより形成され、上記2部材の相互に連通させるべき孔に対応する通孔を備えると共に、該通孔の周囲に上記2部材を連結するための複数のボルトを挿通するボルト孔を備えた金属積層形ガスケットにおいて、

積層した上記金属板の一部をビード板として、その通孔の孔縁にビードを形成し、積層した他の金属板における通孔の孔縁で、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側に、コイニングによって、上記ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪を形成した、

ことを特徴とする金属積層形ガスケット。

【請求項2】

上記凹窪が、上記通孔の中心と各ボルト孔の中心とを結ぶ直線の両側においてそれぞれ15〜20°の範囲に深さ一定の領域を有し、その両側がなだらかな面で金属板表面に連なっている、

ことを特徴とする請求項1に記載の金属積層形ガスケット。

【請求項3】

上記コイニングによる凹窪が、上記ビードの押潰し力の測定によりその押潰し力が均等化するように更正したものである、

ことを特徴とする請求項1または2に記載の金属積層形ガスケット。

【請求項4】

上記通孔の周囲に、上記2部材の連結のためのボルト数に対応する2〜6個のボルト孔が等分に配置されている、

ことを特徴とする請求項1〜3のいずれかに記載の金属積層形ガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−97529(P2009−97529A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−266721(P2007−266721)

【出願日】平成19年10月12日(2007.10.12)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月12日(2007.10.12)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

[ Back to top ]