金属積層形シリンダヘッドガスケット

【課題】複数の金属板を積層した金属積層形シリンダヘッドガスケットにおいて、冷却水ジャケットに対応する位置では、金属板の外表面からの突出部の存在が許容されることを利用し、簡単な手段で金属板相互のずれ拘束部を形成する。

【解決手段】複数の金属板1〜4を積層することにより構成した金属積層形シリンダヘッドガスケットにおいて、積層した金属板1〜4におけるシリンダブロックの冷却水ジャケット8に対応する複数の位置に、当該積層した金属板の接合面の相互のずれを抑制するずれ拘束部10を備える。このずれ拘束部は、各金属板の対応する位置に対向する一対の切込み11,12を設けて、それらの切込み間の架橋部13をそれぞれの金属板表面から同一方向に山形に膨出させ、各金属板を上記架橋部が相互に密接する状態で重ね合わせて構成する。

【解決手段】複数の金属板1〜4を積層することにより構成した金属積層形シリンダヘッドガスケットにおいて、積層した金属板1〜4におけるシリンダブロックの冷却水ジャケット8に対応する複数の位置に、当該積層した金属板の接合面の相互のずれを抑制するずれ拘束部10を備える。このずれ拘束部は、各金属板の対応する位置に対向する一対の切込み11,12を設けて、それらの切込み間の架橋部13をそれぞれの金属板表面から同一方向に山形に膨出させ、各金属板を上記架橋部が相互に密接する状態で重ね合わせて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数枚の金属板を積層することにより形成した金属積層形シリンダヘッドガスケットに関するものである。

【背景技術】

【0002】

内燃機関のシリンダブロックとシリンダヘッドとの間に装着されるシリンダヘッドガスケットとして、複数枚の金属板を積層することにより形成した既知のものでは、該複数枚の積層した金属板を相互にずれ動かないように固定する手段を備えている。この固定手段としては従来から種々のものがあり、例えば、積層した複数の金属板におけるシリンダブロックとシリンダヘッドとの間に挟まれない部分において、一面側の金属板に設けた舌片を他方の金属板上に折り返すことにより結合するとか、積層した金属板をガスケット面内において板厚の増大を抑制しながら舌片の折返しなどにより固定し、あるいは、任意位置でスポット溶接などにより相互に結合するなどの手段が利用されている。また、特許文献1に開示されているガスケットでは、複数の金属板を冷却水ジャケット上でリベットにより固定している。

【0003】

しかしながら、近年の内燃機関の軽量化に伴い、内燃機関の運転中における振動や、燃焼室内の圧力変動に伴うシリンダブロックとシリンダヘッドの相対的な変形、あるいは、ガスケットの加熱及び冷却等に伴う変形が生じる可能性が高まり、それらの変形に起因して、シリンダブロックとシリンダヘッドが僅かながらでも相対的に変位すると、ガスケットを構成する複数の金属板に対してそれらを相互にずれ動かす力が作用することになり、この場合に、積層した金属板相互間の上記スポット溶接やリベット等による結合力が弱ければ、その部分で金属板間の結合が外れることになるため、結合力をある程度高めておく必要があり、それだけコスト高になる。また、上記舌片の折返しにより複数の金属板を結合させる場合にも、その強度を高めたり、舌片の数を増すなどにより金属板相互の結合力を高めないと、それらの金属板が位置ずれする等の不都合を生じる可能性があり、同様にコスト高になる。

【特許文献1】特開2004−239313号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の技術的課題は、複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットにおける冷却水ジャケットに対応する位置では、積層した金属板の表面からの突出部の存在が許容されることを利用し、簡単な手段で金属板相互のずれ拘束部を形成することにある。

【0005】

また、本発明の更に具体的な技術的課題は、シリンダブロックが、複数のシリンダボアの配列方向と直交する方向には、上記配列方向と平行する方向よりも変形しやすいことから、積層した複数の金属板について、シリンダブロックが変形しやすい上記シリンダボアの配列方向と直交する方向にはずれが生じないように強固に拘束し、シリンダボアの配列方向には、金属板の接合面の離間を伴うずれに対して復帰力が作用する形態を有するようにして、各金属板の固定による拘束を省略した簡易なずれ拘束部を形成することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明に係る金属積層形シリンダヘッドガスケットは、複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットであって、積層した金属板におけるシリンダブロックの冷却水ジャケットに対応する複数の位置に、当該積層した金属板の接合面の相互のずれを抑制するずれ拘束部を備え、上記ずれ拘束部が、各金属板の対応する位置に対向する一対の切込みを設けて、それらの切込み間の架橋部をそれぞれの金属板表面から同一方向に山形に膨出させ、各金属板を上記架橋部が相互に密接する状態で重ね合わせて構成されていることを特徴とするものである。

【0007】

本発明に係る金属積層形シリンダヘッドガスケットの好ましい実施形態においては、上記一対の切込みが、少なくともその中央部を複数の燃焼室穴の配列方向に対して平行する方向に向けて、燃焼室穴における上記配列方向の両側にそれぞれ形成され、積層した金属板の切込み縁部の相互の当接により、各金属板における燃焼室穴の配列方向と直交する方向のずれが拘束される。上記一対の切込みは、その両端部を上記複数の燃焼室穴の配列方向に対して傾斜する方向に曲げておくのが、切り込み端からの亀裂の進展を抑制するために有効であり、その場合に、上記一対の切込みを、それぞれ対向側が凹の円弧状をなすものとすることができる。

【0008】

上記構成を有する金属積層形シリンダヘッドガスケットにおいては、各金属板相互の固定部分による拘束を省略しているので、シリンダブロックとシリンダヘッドが相対的に変位して積層した複数の金属板にそれらを相互にずれ動かす力が作用しても、固定部分が損傷する虞がないばかりでなく、ずれ拘束部の形成を簡易に行うことができるものである。しかも、シリンダブロックが変形しやすい複数のシリンダボアの配列方向と直交する方向については、積層した各金属板に上記配列方向と平行する方向の一対の切込みを設けて、その切込み間の架橋部を同一方向に山形に膨出させることにより、金属板相互にずれが生じないように強固に拘束し、また、上記シリンダボアの配列方向については、上記架橋部を山形に膨出させることにより、金属板の接合面の離間を伴うずれに対して、該接合面の復帰時にその架橋部の斜面に沿う復帰力が作用するようにしているので、多少のずれ動きがあっても自然にもとの形態に戻ることになる。

【0009】

そして、上述のようなずれ拘束部の構成により金属板のずれを防止するので、金属板のプレス加工の段階でそのずれ拘束部を形成することができ、金属板相互の固定のための工程が不要になり、金属板の結合のためのコスト高を抑制することができる。

【発明の効果】

【0010】

以上に詳述した本発明の金属積層形シリンダヘッドガスケットによれば、複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットにおける冷却水ジャケットに対応する位置では、積層した金属板の表面からの突出部の存在が許容されることを利用し、簡単な手段で金属板相互のずれ拘束部を形成することができる。

【発明を実施するための最良の形態】

【0011】

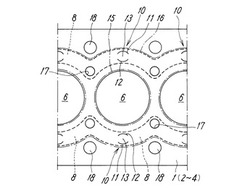

図1乃至図3は、本発明に係る金属積層形シリンダヘッドガスケットの実施例を示している。この金属積層形シリンダヘッドガスケットは、複数の金属板1〜4を積層することにより構成したもので、多気筒の内燃機関における複数のシリンダボアに対応させた複数の燃焼室穴6を一列に配置して、その燃焼室穴6の配列方向に長く形成されている。

そして、このガスケットでは、積層した金属板1〜4におけるシリンダブロックの冷却水ジャケット8に対応する複数の位置に、即ち該冷却水ジャケット8上に、当該積層した金属板1〜4の接合面の相互のずれを抑制するずれ拘束部10を備えている。

【0012】

上記ずれ拘束部10は、積層した各金属板1〜4の対応する位置に、対向する一対の切込み11,12を設けて、それらの切込み11,12間に形成される架橋部13をそれぞれの金属板表面から同一方向に山形(図では下向き山形)に膨出させ、各金属板1〜4を上記架橋部13が相互に密接する状態で重ね合わせて構成されている。なお、図示の例では、金属板1〜4の板厚を拡大して模式的に示しているため、各金属板1〜4に形成した切込み11,12及び山形の架橋部13の形状が若干相違し、即ち、上位の金属板ほど切り込み11,12及び架橋部13の長さが短くなっているが、現実的なガスケットの製造において更に薄い金属板を用いる場合には、上記切込み11,12及び架橋部13の形状を同一にすることができる。

【0013】

上記ずれ拘束部10の構成について更に具体的に説明すると、上記一対の切込み11,12は、少なくともその中央部11a,12aを複数の燃焼室穴6の配列方向に対してほぼ平行する方向に向けて、燃焼室穴6における上記配列方向の両側に、更に具体的には燃焼室穴6の中心の両側に、それぞれ形成され、それらの切込み11,12間の架橋部13を上述のように山形に膨出させている。一般に、シリンダブロックは、複数のシリンダボアの配列方向と直交する方向については、該シリンダボアの配列方向に比して変形しやすいが、上述したように、積層した各金属板1〜4に上記配列方向と平行する方向の一対の切込み11,12を設けて、その切込み間の架橋部13を同一方向に山形に膨出させると、各金属板の切込み11,12の縁部の当接により、金属板相互にずれが生じないように強固に拘束することができる。

【0014】

特に、図3に示すように、それらの架橋部13の膨出高さが積層した金属板1〜4の全体の厚さとほぼ同等またはそれ以上になっていると、各金属板1〜4の架橋部13における切込みの縁部(切断面)がその下位に位置する他の全ての金属板の切込み11,12の縁部に当接し、上記切込み11,12に直交する方向の金属板のずれ力に対抗することになるので、各金属板1〜4のその方向のずれを確実に抑制することができる。

なお、上記架橋部13の一部が、その膨出により積層した金属板の外表面に突出していても、ずれ拘束部10が冷却水ジャケット8上に位置するようにしているので、シリンダブロックとシリンダヘッドとの間にガスケットを装着する際に支障を来すことはない。

【0015】

また、上記シリンダボアの配列方向については、上記架橋部13を山形に膨出させ、その架橋部13の両裾を斜面とすることにより、金属板1〜4の接合面の離間を伴う該金属板相互のずれがあっても、離間した接合面の復帰時にその架橋部13の斜面に沿う復帰力が作用するので、多少のずれ動きがあっても自然にもとの形態に戻ることになる。

更に、上記一対の切込み11,12は、その両端部11b,12bを上記複数の燃焼室穴6の配列方向に対して傾斜する方向に曲げておくのが、切込み11,12の端部からの亀裂の進展を抑制するために有効であり、その場合に、切込み11,12の端部は任意の方向に曲げておくことができるが、一対の切込み11,12を、図示しているように、それぞれ対向側が凹の円弧状をなすものとするのが望ましい。

なお、図中、15及び16はシール用ビード、17は金属板1〜4における水穴、18はボルト締結孔を示している。

【0016】

このように、積層した複数の上記金属板1〜4は、その切込み11,12の縁部の相互の当接により、各金属板1〜4における燃焼室穴6の配列方向と直交する方向のずれが拘束され、また、各金属板1〜4における燃焼室穴6の配列方向のずれは、架橋部13の両裾の斜面に沿う復帰力の作用により復帰させ、そのずれを抑制することができる。

【0017】

更に、上記構成を有するシリンダヘッドガスケットにおいては、各金属板1〜4相互の固定部分による拘束を行うことなく、ずれ拘束部10によってそれらのずれを抑制しているので、シリンダブロックとシリンダヘッドが相対的に変位して積層した複数の金属板1〜4を相互にずれ動かす力が作用しても、固定部分が損傷する虞がない。

従って、金属板相互の固定の工程が不要になるばかりでなく、ずれ拘束部8の形成を簡易に行うことができ、そして、このようなずれ拘束部の構成により金属板のずれを防止するので、金属板のプレス加工の段階でそのずれ拘束部を形成することができ、金属板の結合のためのコスト高を抑制することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る金属積層形シリンダヘッドガスケットの実施例の要部平面図である。

【図2】上記実施例の要部拡大図である。

【図3】上記実施例におけるずれ拘束部の拡大断面図である。

【符号の説明】

【0019】

1〜4 金属板

6 燃焼室穴

8 冷却水ジャケット

10 ずれ拘束部

11,12 切込み

11a,12a 中央部

11b,12b 端部

13 架橋部

【技術分野】

【0001】

本発明は、複数枚の金属板を積層することにより形成した金属積層形シリンダヘッドガスケットに関するものである。

【背景技術】

【0002】

内燃機関のシリンダブロックとシリンダヘッドとの間に装着されるシリンダヘッドガスケットとして、複数枚の金属板を積層することにより形成した既知のものでは、該複数枚の積層した金属板を相互にずれ動かないように固定する手段を備えている。この固定手段としては従来から種々のものがあり、例えば、積層した複数の金属板におけるシリンダブロックとシリンダヘッドとの間に挟まれない部分において、一面側の金属板に設けた舌片を他方の金属板上に折り返すことにより結合するとか、積層した金属板をガスケット面内において板厚の増大を抑制しながら舌片の折返しなどにより固定し、あるいは、任意位置でスポット溶接などにより相互に結合するなどの手段が利用されている。また、特許文献1に開示されているガスケットでは、複数の金属板を冷却水ジャケット上でリベットにより固定している。

【0003】

しかしながら、近年の内燃機関の軽量化に伴い、内燃機関の運転中における振動や、燃焼室内の圧力変動に伴うシリンダブロックとシリンダヘッドの相対的な変形、あるいは、ガスケットの加熱及び冷却等に伴う変形が生じる可能性が高まり、それらの変形に起因して、シリンダブロックとシリンダヘッドが僅かながらでも相対的に変位すると、ガスケットを構成する複数の金属板に対してそれらを相互にずれ動かす力が作用することになり、この場合に、積層した金属板相互間の上記スポット溶接やリベット等による結合力が弱ければ、その部分で金属板間の結合が外れることになるため、結合力をある程度高めておく必要があり、それだけコスト高になる。また、上記舌片の折返しにより複数の金属板を結合させる場合にも、その強度を高めたり、舌片の数を増すなどにより金属板相互の結合力を高めないと、それらの金属板が位置ずれする等の不都合を生じる可能性があり、同様にコスト高になる。

【特許文献1】特開2004−239313号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の技術的課題は、複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットにおける冷却水ジャケットに対応する位置では、積層した金属板の表面からの突出部の存在が許容されることを利用し、簡単な手段で金属板相互のずれ拘束部を形成することにある。

【0005】

また、本発明の更に具体的な技術的課題は、シリンダブロックが、複数のシリンダボアの配列方向と直交する方向には、上記配列方向と平行する方向よりも変形しやすいことから、積層した複数の金属板について、シリンダブロックが変形しやすい上記シリンダボアの配列方向と直交する方向にはずれが生じないように強固に拘束し、シリンダボアの配列方向には、金属板の接合面の離間を伴うずれに対して復帰力が作用する形態を有するようにして、各金属板の固定による拘束を省略した簡易なずれ拘束部を形成することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明に係る金属積層形シリンダヘッドガスケットは、複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットであって、積層した金属板におけるシリンダブロックの冷却水ジャケットに対応する複数の位置に、当該積層した金属板の接合面の相互のずれを抑制するずれ拘束部を備え、上記ずれ拘束部が、各金属板の対応する位置に対向する一対の切込みを設けて、それらの切込み間の架橋部をそれぞれの金属板表面から同一方向に山形に膨出させ、各金属板を上記架橋部が相互に密接する状態で重ね合わせて構成されていることを特徴とするものである。

【0007】

本発明に係る金属積層形シリンダヘッドガスケットの好ましい実施形態においては、上記一対の切込みが、少なくともその中央部を複数の燃焼室穴の配列方向に対して平行する方向に向けて、燃焼室穴における上記配列方向の両側にそれぞれ形成され、積層した金属板の切込み縁部の相互の当接により、各金属板における燃焼室穴の配列方向と直交する方向のずれが拘束される。上記一対の切込みは、その両端部を上記複数の燃焼室穴の配列方向に対して傾斜する方向に曲げておくのが、切り込み端からの亀裂の進展を抑制するために有効であり、その場合に、上記一対の切込みを、それぞれ対向側が凹の円弧状をなすものとすることができる。

【0008】

上記構成を有する金属積層形シリンダヘッドガスケットにおいては、各金属板相互の固定部分による拘束を省略しているので、シリンダブロックとシリンダヘッドが相対的に変位して積層した複数の金属板にそれらを相互にずれ動かす力が作用しても、固定部分が損傷する虞がないばかりでなく、ずれ拘束部の形成を簡易に行うことができるものである。しかも、シリンダブロックが変形しやすい複数のシリンダボアの配列方向と直交する方向については、積層した各金属板に上記配列方向と平行する方向の一対の切込みを設けて、その切込み間の架橋部を同一方向に山形に膨出させることにより、金属板相互にずれが生じないように強固に拘束し、また、上記シリンダボアの配列方向については、上記架橋部を山形に膨出させることにより、金属板の接合面の離間を伴うずれに対して、該接合面の復帰時にその架橋部の斜面に沿う復帰力が作用するようにしているので、多少のずれ動きがあっても自然にもとの形態に戻ることになる。

【0009】

そして、上述のようなずれ拘束部の構成により金属板のずれを防止するので、金属板のプレス加工の段階でそのずれ拘束部を形成することができ、金属板相互の固定のための工程が不要になり、金属板の結合のためのコスト高を抑制することができる。

【発明の効果】

【0010】

以上に詳述した本発明の金属積層形シリンダヘッドガスケットによれば、複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットにおける冷却水ジャケットに対応する位置では、積層した金属板の表面からの突出部の存在が許容されることを利用し、簡単な手段で金属板相互のずれ拘束部を形成することができる。

【発明を実施するための最良の形態】

【0011】

図1乃至図3は、本発明に係る金属積層形シリンダヘッドガスケットの実施例を示している。この金属積層形シリンダヘッドガスケットは、複数の金属板1〜4を積層することにより構成したもので、多気筒の内燃機関における複数のシリンダボアに対応させた複数の燃焼室穴6を一列に配置して、その燃焼室穴6の配列方向に長く形成されている。

そして、このガスケットでは、積層した金属板1〜4におけるシリンダブロックの冷却水ジャケット8に対応する複数の位置に、即ち該冷却水ジャケット8上に、当該積層した金属板1〜4の接合面の相互のずれを抑制するずれ拘束部10を備えている。

【0012】

上記ずれ拘束部10は、積層した各金属板1〜4の対応する位置に、対向する一対の切込み11,12を設けて、それらの切込み11,12間に形成される架橋部13をそれぞれの金属板表面から同一方向に山形(図では下向き山形)に膨出させ、各金属板1〜4を上記架橋部13が相互に密接する状態で重ね合わせて構成されている。なお、図示の例では、金属板1〜4の板厚を拡大して模式的に示しているため、各金属板1〜4に形成した切込み11,12及び山形の架橋部13の形状が若干相違し、即ち、上位の金属板ほど切り込み11,12及び架橋部13の長さが短くなっているが、現実的なガスケットの製造において更に薄い金属板を用いる場合には、上記切込み11,12及び架橋部13の形状を同一にすることができる。

【0013】

上記ずれ拘束部10の構成について更に具体的に説明すると、上記一対の切込み11,12は、少なくともその中央部11a,12aを複数の燃焼室穴6の配列方向に対してほぼ平行する方向に向けて、燃焼室穴6における上記配列方向の両側に、更に具体的には燃焼室穴6の中心の両側に、それぞれ形成され、それらの切込み11,12間の架橋部13を上述のように山形に膨出させている。一般に、シリンダブロックは、複数のシリンダボアの配列方向と直交する方向については、該シリンダボアの配列方向に比して変形しやすいが、上述したように、積層した各金属板1〜4に上記配列方向と平行する方向の一対の切込み11,12を設けて、その切込み間の架橋部13を同一方向に山形に膨出させると、各金属板の切込み11,12の縁部の当接により、金属板相互にずれが生じないように強固に拘束することができる。

【0014】

特に、図3に示すように、それらの架橋部13の膨出高さが積層した金属板1〜4の全体の厚さとほぼ同等またはそれ以上になっていると、各金属板1〜4の架橋部13における切込みの縁部(切断面)がその下位に位置する他の全ての金属板の切込み11,12の縁部に当接し、上記切込み11,12に直交する方向の金属板のずれ力に対抗することになるので、各金属板1〜4のその方向のずれを確実に抑制することができる。

なお、上記架橋部13の一部が、その膨出により積層した金属板の外表面に突出していても、ずれ拘束部10が冷却水ジャケット8上に位置するようにしているので、シリンダブロックとシリンダヘッドとの間にガスケットを装着する際に支障を来すことはない。

【0015】

また、上記シリンダボアの配列方向については、上記架橋部13を山形に膨出させ、その架橋部13の両裾を斜面とすることにより、金属板1〜4の接合面の離間を伴う該金属板相互のずれがあっても、離間した接合面の復帰時にその架橋部13の斜面に沿う復帰力が作用するので、多少のずれ動きがあっても自然にもとの形態に戻ることになる。

更に、上記一対の切込み11,12は、その両端部11b,12bを上記複数の燃焼室穴6の配列方向に対して傾斜する方向に曲げておくのが、切込み11,12の端部からの亀裂の進展を抑制するために有効であり、その場合に、切込み11,12の端部は任意の方向に曲げておくことができるが、一対の切込み11,12を、図示しているように、それぞれ対向側が凹の円弧状をなすものとするのが望ましい。

なお、図中、15及び16はシール用ビード、17は金属板1〜4における水穴、18はボルト締結孔を示している。

【0016】

このように、積層した複数の上記金属板1〜4は、その切込み11,12の縁部の相互の当接により、各金属板1〜4における燃焼室穴6の配列方向と直交する方向のずれが拘束され、また、各金属板1〜4における燃焼室穴6の配列方向のずれは、架橋部13の両裾の斜面に沿う復帰力の作用により復帰させ、そのずれを抑制することができる。

【0017】

更に、上記構成を有するシリンダヘッドガスケットにおいては、各金属板1〜4相互の固定部分による拘束を行うことなく、ずれ拘束部10によってそれらのずれを抑制しているので、シリンダブロックとシリンダヘッドが相対的に変位して積層した複数の金属板1〜4を相互にずれ動かす力が作用しても、固定部分が損傷する虞がない。

従って、金属板相互の固定の工程が不要になるばかりでなく、ずれ拘束部8の形成を簡易に行うことができ、そして、このようなずれ拘束部の構成により金属板のずれを防止するので、金属板のプレス加工の段階でそのずれ拘束部を形成することができ、金属板の結合のためのコスト高を抑制することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る金属積層形シリンダヘッドガスケットの実施例の要部平面図である。

【図2】上記実施例の要部拡大図である。

【図3】上記実施例におけるずれ拘束部の拡大断面図である。

【符号の説明】

【0019】

1〜4 金属板

6 燃焼室穴

8 冷却水ジャケット

10 ずれ拘束部

11,12 切込み

11a,12a 中央部

11b,12b 端部

13 架橋部

【特許請求の範囲】

【請求項1】

複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットであって、

積層した金属板におけるシリンダブロックの冷却水ジャケットに対応する複数の位置に、当該積層した金属板の接合面の相互のずれを抑制するずれ拘束部を備え、

上記ずれ拘束部が、各金属板の対応する位置に対向する一対の切込みを設けて、それらの切込み間の架橋部をそれぞれの金属板表面から同一方向に山形に膨出させ、各金属板を上記架橋部が相互に密接する状態で重ね合わせて構成されている、

ことを特徴とする金属積層形シリンダヘッドガスケット。

【請求項2】

上記一対の切込みが、少なくともその中央部を複数の燃焼室穴の配列方向に対して平行する方向に向けて、燃焼室穴における上記配列方向の両側にそれぞれ形成され、

積層した金属板の切込み縁部の相互の当接により、各金属板における燃焼室穴の配列方向と直交する方向のずれが拘束されている、

ことを特徴とする請求項1に記載の金属積層形シリンダヘッドガスケット。

【請求項3】

上記一対の切込みの両端部が、上記複数の燃焼室穴の配列方向に対して傾斜する方向に曲げられている、

ことを特徴とする請求項2に記載の金属積層形シリンダヘッドガスケット。

【請求項4】

上記一対の切込みが、それぞれ対向側が凹の円弧状をなしている、

ことを特徴とする請求項3に記載の金属積層形シリンダヘッドガスケット。

【請求項1】

複数の金属板を積層することにより構成した金属積層形シリンダヘッドガスケットであって、

積層した金属板におけるシリンダブロックの冷却水ジャケットに対応する複数の位置に、当該積層した金属板の接合面の相互のずれを抑制するずれ拘束部を備え、

上記ずれ拘束部が、各金属板の対応する位置に対向する一対の切込みを設けて、それらの切込み間の架橋部をそれぞれの金属板表面から同一方向に山形に膨出させ、各金属板を上記架橋部が相互に密接する状態で重ね合わせて構成されている、

ことを特徴とする金属積層形シリンダヘッドガスケット。

【請求項2】

上記一対の切込みが、少なくともその中央部を複数の燃焼室穴の配列方向に対して平行する方向に向けて、燃焼室穴における上記配列方向の両側にそれぞれ形成され、

積層した金属板の切込み縁部の相互の当接により、各金属板における燃焼室穴の配列方向と直交する方向のずれが拘束されている、

ことを特徴とする請求項1に記載の金属積層形シリンダヘッドガスケット。

【請求項3】

上記一対の切込みの両端部が、上記複数の燃焼室穴の配列方向に対して傾斜する方向に曲げられている、

ことを特徴とする請求項2に記載の金属積層形シリンダヘッドガスケット。

【請求項4】

上記一対の切込みが、それぞれ対向側が凹の円弧状をなしている、

ことを特徴とする請求項3に記載の金属積層形シリンダヘッドガスケット。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−156321(P2009−156321A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−334024(P2007−334024)

【出願日】平成19年12月26日(2007.12.26)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月26日(2007.12.26)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

[ Back to top ]