金属箔の転写方法

【課題】 小ロット生産に適し、作業効率のよい金属箔の転写方法を提供する。

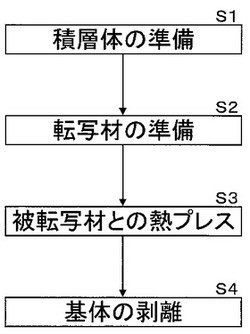

【解決手段】 S1にて、基体10の表面に金属箔12が形成され、金属箔12の表面にホットメルト接着層14が形成された積層体16を準備する。S2にて、積層体16のホットメルト接着層14の表面に、硬化型インクによるパターンをダイレクトに印字し、硬化させ、硬化型インクの硬化物で構成されるマスク画像18を形成して転写材20を得る。S3にて、転写材20のホットメルト接着層14側を被転写材22に重ね、熱プレスする。その後S4にて、被転写材22から基体10を引き離し、被転写材22の表面にホットメルト接着層14を介して金属箔12をマスク画像18のパターンとは逆パターンで転写する。

【解決手段】 S1にて、基体10の表面に金属箔12が形成され、金属箔12の表面にホットメルト接着層14が形成された積層体16を準備する。S2にて、積層体16のホットメルト接着層14の表面に、硬化型インクによるパターンをダイレクトに印字し、硬化させ、硬化型インクの硬化物で構成されるマスク画像18を形成して転写材20を得る。S3にて、転写材20のホットメルト接着層14側を被転写材22に重ね、熱プレスする。その後S4にて、被転写材22から基体10を引き離し、被転写材22の表面にホットメルト接着層14を介して金属箔12をマスク画像18のパターンとは逆パターンで転写する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、小ロット生産(多種類の表示形態のものをそれぞれ少量ずつ生産すること。多品種少量生産と同義)に適した金属箔の転写方法に関する。

【背景技術】

【0002】

従来の箔押し法によれば、フレキソ印刷技術、平版印刷技術あるいは凸版印刷技術を用いて、被転写材の表面に接着剤を所望の図柄パターンで塗布した後、これに転写材の金属箔側を重ねてプレスし、転写材を被転写材から引き離すことで、被転写材上に金属箔を所望の図柄パターンで転写していたが、転写する図柄を変える毎に別の印刷版を用意する必要があり、小ロット生産に対応するものではなかった。

【0003】

こうした問題を解決するものとして、次の技術が提案されている(特許文献1)。この技術は、インクジェットヘッドなどのオンデマンド式液滴送出ヘッドを用いて接着剤を滴下し、被転写材の表面に所定図柄の接着パターンをダイレクトに形成した後、この接着パターンに金属箔側が対向するように転写材を重ねてプレスし、その後、転写材を被転写材から引き離すことによって、被転写材の表面に金属箔を接着パターンと同パターンで転写する、と言うものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2005−501761

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の技術では、オンデマンド式液滴送出ヘッドを用いて最終的な金属箔の図柄パターンと同パターンの接着パターンを被転写材上にダイレクトに形成するので、そもそも印刷版を準備する必要がなく、こうした中間工程を簡素化することが可能である。従って従来の箔押し法と比較して、小ロット生産に向いているものと言える。

【0006】

しかしながら、特許文献1の手法によると、接着パターンを被転写材上にダイレクト形成するので、被転写材の種類が変わるごとに、パターン形成時の印刷調整を行う必要があり、作業効率が悪化する傾向にあった。また接着剤は液滴送出ヘッドのノズルを詰まらせやすく、その保守が大変であり、これも作業効率を悪化させる原因となっている。

【0007】

本発明の一側面では、小ロット生産に適し、作業効率のよい金属箔の転写方法を提供する。本発明の他の側面では、こうした金属箔の転写方法を用いた回路パターンの作製方法を提供する。

【課題を解決するための手段】

【0008】

本発明者は、最終的な金属箔の図柄パターンと同パターンの接着パターンを被転写材側に形成するのではなく、転写材側を同図柄パターンの逆パターンでマスクし、ホットメルト接着剤を用いて非マスク部分の金属箔を転写させることで、小ロット生産に対応しながらも、作業効率を高めることができることを見出した。

【0009】

すなわち本発明に係る金属箔の転写方法は、

基体の表面に金属箔が形成され、この金属箔の表面にホットメルト接着層が形成された積層体を準備する工程と、

前記積層体のホットメルト接着層の表面に、硬化型インクによるパターンをダイレクトに印字し、硬化させ、前記硬化型インクの硬化物で構成されるマスク画像を形成して転写材を得る工程と、

前記転写材のホットメルト接着層側を被転写材に重ね、熱プレスした後、前記被転写材から前記基体を引き離し、前記被転写材の表面に前記ホットメルト接着層を介して前記金属箔を前記マスク画像のパターンとは逆パターンで転写する工程とを、有する。

【0010】

本発明に係る回路パターンの作製方法は、前記方法を用いて基板上に回路パターンを形成することを特徴とする。

【発明の効果】

【0011】

本発明に係る金属膜の転写方法によれば、被転写材側に接着パターンを形成せず、転写材側から金属箔の最終的な図柄パターンを被転写材上に転写するので、効率よく金属箔の転写を行うことができる。また、転写材を得る際に、最終的な図柄パターンを形成するためのマスク画像をダイレクト印字により形成するので、従来の箔押し法のように印刷版を準備する必要がなく、小ロット生産に適したものである。

【0012】

本発明に係る回路パターンの作製方法によれば、上記転写方法を用いるので、基板上に回路パターンを形成することが容易である。

【図面の簡単な説明】

【0013】

【図1】図1は本発明方法の一例を説明するための工程図である。

【図2】図2は図1のS1で準備される積層体の断面図である。

【図3】図3は図1のS2で準備される転写材の断面図である。

【図4】図4は図1のS3を実現する転写材と被転写材の位置関係を示す断面図である。

【図5】図5は図1のS3で実施される熱プレス時の様子を示す断面図である。

【図6】図6は図1のS4で剥離後の転写材と被転写材の様子を示す断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しつつ本発明に係る金属箔の転写方法の一例を説明する。

【0015】

(1)まず、図2に示すように、シート状基体10の表面の全面に、金属箔12及びホットメルト接着層14を形成し、積層体16を準備する(図1のS1)。

【0016】

基体10としては、例えばポリエチレンテレフタレートやポリプロピレン、塩化ビニルなどの合成樹脂素材で構成され、厚さ10μm〜300μm程度のシート状に形成されたものを用いることができる。なお、基体10の金属箔12側表面には、接着調整処理を施してあることが好ましい。こうすることで、基体10に対し、これを引き剥がす方向に力を加えたときの剥離が容易になる。

【0017】

金属箔12は、テキスタイルや工芸品など意匠性向上の目的で使用する場合、高反射性の金属例としてはアルミニウムや銀などがある。回路パターンなどの電子部品での使用を睨んだ場合、例えば金、銀、銅、錫、鉛、錫鉛、ニッケル、インジウムなどを採用すればよい。なお、回路パターン(配線パターン)の作製に供する場合には、金、銀、銅など導電性が高いものを採用することが好ましい。

【0018】

金属箔12の厚みは特に限定されず、例えば0.1μm〜500μm程度の範囲で適宜決定することができる。回路パターン(配線パターン)の作製に供する場合には、求める回路の電流値にもよるが、通常0.5μm〜500μm、好ましくは1μm〜100μm、特に好ましくは5μm〜50μmの範囲で決定することが望ましい。服飾関係に用いる場合には、好ましくは1.0〜30μmの範囲で決定することが望ましい。なお、金属箔12の厚みが余りに厚すぎると、後述する被転写材22への転写の際に精度よく転写できなくなるので注意が必要である。

【0019】

ホットメルト接着層14は、常温では接着性を発現せず、加熱することによって流動性を示し、その後冷却固化することで接着力を発現する層であり、本実施形態ではホットメルト接着剤の乾燥物または固化物で構成される。ホットメルト接着剤の乾燥物または固化物は、金属箔12の表面全面に、ホットメルト接着剤の溶液またはエマルジョンを塗布し乾燥するか、あるいはホットメルト接着剤の溶融物を塗布し冷却固化させることで形成される。

【0020】

ホットメルト接着剤とは、加熱することで流動性を示し、冷却により固化する際に接着力を発現する熱可塑性材料からなる加熱溶融型の接着剤である。これは、他の接着剤と比べて広範囲な被転写材22に適用できること、接着速度が非常に速いこと、毒性や危険性が少ないこと、経済的に有利であることなどの理由により、様々な用途に使用されている。

【0021】

ホットメルト接着剤としては、例えばエチレン−酢酸ビニル系、塩化ビニル−酢酸ビニル系、ポリオレフィン系、ポリアミド系、ナイロン系、ポリエステル系、ゴム系、ウレタン系、セルロース系、反応型ホットメルト系等の樹脂が挙げられ、必要に応じて2種類以上の混合物も使用できる。特に布地の伸びに追従するための可撓性を有し、洗濯の際に剥離しないように耐水性を有するという観点から、ウレタン系樹脂を使用することが好ましい。また、回路などの場合は、耐熱温度が高い、ポリアミド系が好ましく使用される。

【0022】

なお、冷却固化後の接着性を高めるために、粘着付与剤、可塑剤、ワックス、エクステンダー、老化防止剤等をさらに添加して用いてもよい。粘着付与剤としては(変性)ロジン、テルペン、炭化水素樹脂等が挙げられる。可塑剤としてはフタレート、グリコレート、脂肪酸アルコール、ミネラルオイル等が挙げられる。ワックスとしてはワックス類、パラフィン等が挙げられる。エクステンダーとしてはタルク、クレー等が挙げられる。老化防止剤としてはヒンダーフェノール等が挙げられる。さらに、諸性能を損なわない程度に、紫外線吸収剤、酸化防止剤、界面活性剤、帯電防止剤、PH調整剤などを添加して使用してもよい。

【0023】

ホットメルト接着層14の厚みは、特に限定されず、例えば1μm〜200μm程度の範囲で適宜設定すればよい。

【0024】

準備する積層体16としては、市販品を使用することもできる。市販品としては、例えば、熱転写用金属箔(クルツジャパン社製、村田金箔社製、中井工業社製、カタニ産業社製、ケー・レーザー・テクノロジー・ジャパン社製など)が挙げられる。

【0025】

(2)次に、図3に示すように、積層体16のホットメルト接着層14の表面にパターン化したマスク画像18を形成し、転写材20を準備する(図1のS2)。

【0026】

マスク画像18は、本実施形態では最終的に被転写材22に転写すべき図柄パターン(例えばパターンA)とは逆パターン(例えばパターンB)で形成されている。その結果、ホットメルト接着層14上の、マスク画像18が存在しない部分(露出部分14a)はパターンAにパターン化される。なお、以下の説明で、ホットメルト接着層14上の、マスク画像18が存在する部分を、単に非露出部分と言うこともある。

【0027】

マスク画像18は、本実施形態では光硬化型インクの硬化物で構成してある。光硬化型インクとは、紫外線や電子線などのエネルギーを適切な光量及び照射時間で照射することによって速やかに硬化するタイプのインクを意味する。こうしたインクを用いることで、付着箇所からの滲みやホットメルト接着層14内への浸透を少なくでき、マスク画像18を高解像度でパターン化することが可能となる。またこうしたタイプのインクは、溶剤を含まず、乾燥処理が不要であること、環境負荷の低減や作業環境を改善することの観点からも好ましい。

【0028】

マスク画像18のパターン化は、例えば、既存のインクジェット方式などのプリンタを用い、ホットメルト接着層14の表面に、光硬化型インクをパターンBで滴下した後、紫外線や電子線などのエネルギーを照射することで行うことができる。

【0029】

プリンタとしては、例えば、紫外線硬化型インクタンクと紫外線照射装置が内蔵された、市販のインクジェットプリンタ(Roland LEC−330)を用いることができる。

なお、マスク画像18は、熱硬化型インクの硬化物で構成してあってもよい。

【0030】

マスク画像18の厚みは、例えば0.5μm〜5μm程度とすればよい。

【0031】

なお、本実施形態のマスク画像18は、後述の熱プレス時に、被転写材22に対して、露出部分14aの接着力を上回る接着力を発現することはない。

【0032】

(3)次に、図4及び図5に示すように、転写材20を被転写材22に、ホットメルト接着層14側が対向するように重ね、両者を、所定温度、及び好ましくは50kg/cm2 〜200kg/cm2 程度の圧力にて熱プレスする(図1のS3)。この場合の加熱温度は、ホットメルト接着層14を構成するホットメルト接着剤の軟化温度(活性温度)以上とすればよい。

【0033】

こうすることで、転写材20のホットメルト接着層14は軟化し、その露出部分14aの接着力が発現され、これが冷却固化する際に被転写材22に対して貼り付く。なお、同様に非露出部分14bも接着力を発現するが、この接着力はマスク画像18の裏面に対してのものであり、その結果、非露出部分14bが被転写材22に対して貼り付くことはない。

【0034】

被転写材22としては、例えば衣類等の繊維製品、合成樹脂製品、木材製品などが挙げられる。回路パターンを形成する場合、被転写材22として、各種基板を用いることができる。

【0035】

被転写材22の厚みは、適用する繊維製品、合成樹脂製品、木材製品などに応じて適宜決定するものとする。

【0036】

本実施形態で用いる被転写材22は、転写材20と重ねられる面に易接着処理が施されていることが望ましい。こうすることで、熱プレス後に十分な接着力を確保することが可能となる。易接着処理としては、例えばゴム系などの樹脂層や、ホットメルト接着層14を構成するホットメルト接着剤と同じ接着剤で構成される接着層などが挙げられる。

【0037】

(4)次に、図6に示すように、転写材16の基体10を被転写材22側から引き剥がす。すると、転写材16にはホットメルト接着層14と金属箔12とが何れもパターンB(前出)で残存し、露出部分14aのパターン通りのホットメルト接着層14と金属箔12とは何れもパターンA(前出)で、被転写材22の表面に転写される。

【0038】

すなわち以上の工程を経ることによって、図6に示すように、被転写材22の表面に、ホットメルト接着層14を介してパターンAの金属箔12を転写させることができる。

【0039】

以上の説明のように本実施形態では、基体10の表面の全面に金属箔12及びホットメルト接着層14を形成した積層体16のホットメルト接着層14の表面に、インクジェット方式などのプリンタを用いて光硬化型インクをパターンBで滴下した後、エネルギーを照射することでパターン化したマスク画像18を形成し、転写材20を得る(図1のS1,S2)。そして、得られた転写材20を被転写材22に、ホットメルト接着層14側が対向するように重ね、所定条件で熱プレスする(図1のS3)。その結果、転写材20のホットメルト接着層14の露出部分14aが被転写材22に対して貼り付き、転写材16の基体10を被転写材22側から引き剥がすことにより、ホットメルト接着層14と金属箔12とが何れもパターンAで、被転写材22の表面に転写される。

【0040】

このように本実施形態では、マスク画像18を所望の図柄パターン(パターンA)とは逆パターン(パターンB)で形成した、金属箔12を有する転写材20を用いて、被転写材22に金属箔12をパターンAで転写する。つまり、転写材20に対してマスク印刷することでパターン形成を行い、被転写材22にパターン印刷を行わない。このため、被転写材22の種類が変わっても、パターン形成時の印刷調整を行う必要がなく、積層体16(転写材20)への印刷調整のみを行えば足りる。よって作業効率よく転写作業を行うことができる。

【0041】

また、転写材20を得る際に、最終的な図柄パターンを形成するためのマスク画像18をダイレクト印字により形成するので、従来の箔押し法のように印刷版を準備する必要がなく、小ロット生産に適したものとすることができる。

【0042】

以上本発明の実施形態について説明してきたが、本発明はこうした実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0043】

10…基体、12…金属箔、14…ホットメルト接着層、14a…露出部分、14b…非露出部分、16…積層体、18…マスク画像、20…転写材、22…被転写材。

【技術分野】

【0001】

本発明は、小ロット生産(多種類の表示形態のものをそれぞれ少量ずつ生産すること。多品種少量生産と同義)に適した金属箔の転写方法に関する。

【背景技術】

【0002】

従来の箔押し法によれば、フレキソ印刷技術、平版印刷技術あるいは凸版印刷技術を用いて、被転写材の表面に接着剤を所望の図柄パターンで塗布した後、これに転写材の金属箔側を重ねてプレスし、転写材を被転写材から引き離すことで、被転写材上に金属箔を所望の図柄パターンで転写していたが、転写する図柄を変える毎に別の印刷版を用意する必要があり、小ロット生産に対応するものではなかった。

【0003】

こうした問題を解決するものとして、次の技術が提案されている(特許文献1)。この技術は、インクジェットヘッドなどのオンデマンド式液滴送出ヘッドを用いて接着剤を滴下し、被転写材の表面に所定図柄の接着パターンをダイレクトに形成した後、この接着パターンに金属箔側が対向するように転写材を重ねてプレスし、その後、転写材を被転写材から引き離すことによって、被転写材の表面に金属箔を接着パターンと同パターンで転写する、と言うものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2005−501761

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の技術では、オンデマンド式液滴送出ヘッドを用いて最終的な金属箔の図柄パターンと同パターンの接着パターンを被転写材上にダイレクトに形成するので、そもそも印刷版を準備する必要がなく、こうした中間工程を簡素化することが可能である。従って従来の箔押し法と比較して、小ロット生産に向いているものと言える。

【0006】

しかしながら、特許文献1の手法によると、接着パターンを被転写材上にダイレクト形成するので、被転写材の種類が変わるごとに、パターン形成時の印刷調整を行う必要があり、作業効率が悪化する傾向にあった。また接着剤は液滴送出ヘッドのノズルを詰まらせやすく、その保守が大変であり、これも作業効率を悪化させる原因となっている。

【0007】

本発明の一側面では、小ロット生産に適し、作業効率のよい金属箔の転写方法を提供する。本発明の他の側面では、こうした金属箔の転写方法を用いた回路パターンの作製方法を提供する。

【課題を解決するための手段】

【0008】

本発明者は、最終的な金属箔の図柄パターンと同パターンの接着パターンを被転写材側に形成するのではなく、転写材側を同図柄パターンの逆パターンでマスクし、ホットメルト接着剤を用いて非マスク部分の金属箔を転写させることで、小ロット生産に対応しながらも、作業効率を高めることができることを見出した。

【0009】

すなわち本発明に係る金属箔の転写方法は、

基体の表面に金属箔が形成され、この金属箔の表面にホットメルト接着層が形成された積層体を準備する工程と、

前記積層体のホットメルト接着層の表面に、硬化型インクによるパターンをダイレクトに印字し、硬化させ、前記硬化型インクの硬化物で構成されるマスク画像を形成して転写材を得る工程と、

前記転写材のホットメルト接着層側を被転写材に重ね、熱プレスした後、前記被転写材から前記基体を引き離し、前記被転写材の表面に前記ホットメルト接着層を介して前記金属箔を前記マスク画像のパターンとは逆パターンで転写する工程とを、有する。

【0010】

本発明に係る回路パターンの作製方法は、前記方法を用いて基板上に回路パターンを形成することを特徴とする。

【発明の効果】

【0011】

本発明に係る金属膜の転写方法によれば、被転写材側に接着パターンを形成せず、転写材側から金属箔の最終的な図柄パターンを被転写材上に転写するので、効率よく金属箔の転写を行うことができる。また、転写材を得る際に、最終的な図柄パターンを形成するためのマスク画像をダイレクト印字により形成するので、従来の箔押し法のように印刷版を準備する必要がなく、小ロット生産に適したものである。

【0012】

本発明に係る回路パターンの作製方法によれば、上記転写方法を用いるので、基板上に回路パターンを形成することが容易である。

【図面の簡単な説明】

【0013】

【図1】図1は本発明方法の一例を説明するための工程図である。

【図2】図2は図1のS1で準備される積層体の断面図である。

【図3】図3は図1のS2で準備される転写材の断面図である。

【図4】図4は図1のS3を実現する転写材と被転写材の位置関係を示す断面図である。

【図5】図5は図1のS3で実施される熱プレス時の様子を示す断面図である。

【図6】図6は図1のS4で剥離後の転写材と被転写材の様子を示す断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しつつ本発明に係る金属箔の転写方法の一例を説明する。

【0015】

(1)まず、図2に示すように、シート状基体10の表面の全面に、金属箔12及びホットメルト接着層14を形成し、積層体16を準備する(図1のS1)。

【0016】

基体10としては、例えばポリエチレンテレフタレートやポリプロピレン、塩化ビニルなどの合成樹脂素材で構成され、厚さ10μm〜300μm程度のシート状に形成されたものを用いることができる。なお、基体10の金属箔12側表面には、接着調整処理を施してあることが好ましい。こうすることで、基体10に対し、これを引き剥がす方向に力を加えたときの剥離が容易になる。

【0017】

金属箔12は、テキスタイルや工芸品など意匠性向上の目的で使用する場合、高反射性の金属例としてはアルミニウムや銀などがある。回路パターンなどの電子部品での使用を睨んだ場合、例えば金、銀、銅、錫、鉛、錫鉛、ニッケル、インジウムなどを採用すればよい。なお、回路パターン(配線パターン)の作製に供する場合には、金、銀、銅など導電性が高いものを採用することが好ましい。

【0018】

金属箔12の厚みは特に限定されず、例えば0.1μm〜500μm程度の範囲で適宜決定することができる。回路パターン(配線パターン)の作製に供する場合には、求める回路の電流値にもよるが、通常0.5μm〜500μm、好ましくは1μm〜100μm、特に好ましくは5μm〜50μmの範囲で決定することが望ましい。服飾関係に用いる場合には、好ましくは1.0〜30μmの範囲で決定することが望ましい。なお、金属箔12の厚みが余りに厚すぎると、後述する被転写材22への転写の際に精度よく転写できなくなるので注意が必要である。

【0019】

ホットメルト接着層14は、常温では接着性を発現せず、加熱することによって流動性を示し、その後冷却固化することで接着力を発現する層であり、本実施形態ではホットメルト接着剤の乾燥物または固化物で構成される。ホットメルト接着剤の乾燥物または固化物は、金属箔12の表面全面に、ホットメルト接着剤の溶液またはエマルジョンを塗布し乾燥するか、あるいはホットメルト接着剤の溶融物を塗布し冷却固化させることで形成される。

【0020】

ホットメルト接着剤とは、加熱することで流動性を示し、冷却により固化する際に接着力を発現する熱可塑性材料からなる加熱溶融型の接着剤である。これは、他の接着剤と比べて広範囲な被転写材22に適用できること、接着速度が非常に速いこと、毒性や危険性が少ないこと、経済的に有利であることなどの理由により、様々な用途に使用されている。

【0021】

ホットメルト接着剤としては、例えばエチレン−酢酸ビニル系、塩化ビニル−酢酸ビニル系、ポリオレフィン系、ポリアミド系、ナイロン系、ポリエステル系、ゴム系、ウレタン系、セルロース系、反応型ホットメルト系等の樹脂が挙げられ、必要に応じて2種類以上の混合物も使用できる。特に布地の伸びに追従するための可撓性を有し、洗濯の際に剥離しないように耐水性を有するという観点から、ウレタン系樹脂を使用することが好ましい。また、回路などの場合は、耐熱温度が高い、ポリアミド系が好ましく使用される。

【0022】

なお、冷却固化後の接着性を高めるために、粘着付与剤、可塑剤、ワックス、エクステンダー、老化防止剤等をさらに添加して用いてもよい。粘着付与剤としては(変性)ロジン、テルペン、炭化水素樹脂等が挙げられる。可塑剤としてはフタレート、グリコレート、脂肪酸アルコール、ミネラルオイル等が挙げられる。ワックスとしてはワックス類、パラフィン等が挙げられる。エクステンダーとしてはタルク、クレー等が挙げられる。老化防止剤としてはヒンダーフェノール等が挙げられる。さらに、諸性能を損なわない程度に、紫外線吸収剤、酸化防止剤、界面活性剤、帯電防止剤、PH調整剤などを添加して使用してもよい。

【0023】

ホットメルト接着層14の厚みは、特に限定されず、例えば1μm〜200μm程度の範囲で適宜設定すればよい。

【0024】

準備する積層体16としては、市販品を使用することもできる。市販品としては、例えば、熱転写用金属箔(クルツジャパン社製、村田金箔社製、中井工業社製、カタニ産業社製、ケー・レーザー・テクノロジー・ジャパン社製など)が挙げられる。

【0025】

(2)次に、図3に示すように、積層体16のホットメルト接着層14の表面にパターン化したマスク画像18を形成し、転写材20を準備する(図1のS2)。

【0026】

マスク画像18は、本実施形態では最終的に被転写材22に転写すべき図柄パターン(例えばパターンA)とは逆パターン(例えばパターンB)で形成されている。その結果、ホットメルト接着層14上の、マスク画像18が存在しない部分(露出部分14a)はパターンAにパターン化される。なお、以下の説明で、ホットメルト接着層14上の、マスク画像18が存在する部分を、単に非露出部分と言うこともある。

【0027】

マスク画像18は、本実施形態では光硬化型インクの硬化物で構成してある。光硬化型インクとは、紫外線や電子線などのエネルギーを適切な光量及び照射時間で照射することによって速やかに硬化するタイプのインクを意味する。こうしたインクを用いることで、付着箇所からの滲みやホットメルト接着層14内への浸透を少なくでき、マスク画像18を高解像度でパターン化することが可能となる。またこうしたタイプのインクは、溶剤を含まず、乾燥処理が不要であること、環境負荷の低減や作業環境を改善することの観点からも好ましい。

【0028】

マスク画像18のパターン化は、例えば、既存のインクジェット方式などのプリンタを用い、ホットメルト接着層14の表面に、光硬化型インクをパターンBで滴下した後、紫外線や電子線などのエネルギーを照射することで行うことができる。

【0029】

プリンタとしては、例えば、紫外線硬化型インクタンクと紫外線照射装置が内蔵された、市販のインクジェットプリンタ(Roland LEC−330)を用いることができる。

なお、マスク画像18は、熱硬化型インクの硬化物で構成してあってもよい。

【0030】

マスク画像18の厚みは、例えば0.5μm〜5μm程度とすればよい。

【0031】

なお、本実施形態のマスク画像18は、後述の熱プレス時に、被転写材22に対して、露出部分14aの接着力を上回る接着力を発現することはない。

【0032】

(3)次に、図4及び図5に示すように、転写材20を被転写材22に、ホットメルト接着層14側が対向するように重ね、両者を、所定温度、及び好ましくは50kg/cm2 〜200kg/cm2 程度の圧力にて熱プレスする(図1のS3)。この場合の加熱温度は、ホットメルト接着層14を構成するホットメルト接着剤の軟化温度(活性温度)以上とすればよい。

【0033】

こうすることで、転写材20のホットメルト接着層14は軟化し、その露出部分14aの接着力が発現され、これが冷却固化する際に被転写材22に対して貼り付く。なお、同様に非露出部分14bも接着力を発現するが、この接着力はマスク画像18の裏面に対してのものであり、その結果、非露出部分14bが被転写材22に対して貼り付くことはない。

【0034】

被転写材22としては、例えば衣類等の繊維製品、合成樹脂製品、木材製品などが挙げられる。回路パターンを形成する場合、被転写材22として、各種基板を用いることができる。

【0035】

被転写材22の厚みは、適用する繊維製品、合成樹脂製品、木材製品などに応じて適宜決定するものとする。

【0036】

本実施形態で用いる被転写材22は、転写材20と重ねられる面に易接着処理が施されていることが望ましい。こうすることで、熱プレス後に十分な接着力を確保することが可能となる。易接着処理としては、例えばゴム系などの樹脂層や、ホットメルト接着層14を構成するホットメルト接着剤と同じ接着剤で構成される接着層などが挙げられる。

【0037】

(4)次に、図6に示すように、転写材16の基体10を被転写材22側から引き剥がす。すると、転写材16にはホットメルト接着層14と金属箔12とが何れもパターンB(前出)で残存し、露出部分14aのパターン通りのホットメルト接着層14と金属箔12とは何れもパターンA(前出)で、被転写材22の表面に転写される。

【0038】

すなわち以上の工程を経ることによって、図6に示すように、被転写材22の表面に、ホットメルト接着層14を介してパターンAの金属箔12を転写させることができる。

【0039】

以上の説明のように本実施形態では、基体10の表面の全面に金属箔12及びホットメルト接着層14を形成した積層体16のホットメルト接着層14の表面に、インクジェット方式などのプリンタを用いて光硬化型インクをパターンBで滴下した後、エネルギーを照射することでパターン化したマスク画像18を形成し、転写材20を得る(図1のS1,S2)。そして、得られた転写材20を被転写材22に、ホットメルト接着層14側が対向するように重ね、所定条件で熱プレスする(図1のS3)。その結果、転写材20のホットメルト接着層14の露出部分14aが被転写材22に対して貼り付き、転写材16の基体10を被転写材22側から引き剥がすことにより、ホットメルト接着層14と金属箔12とが何れもパターンAで、被転写材22の表面に転写される。

【0040】

このように本実施形態では、マスク画像18を所望の図柄パターン(パターンA)とは逆パターン(パターンB)で形成した、金属箔12を有する転写材20を用いて、被転写材22に金属箔12をパターンAで転写する。つまり、転写材20に対してマスク印刷することでパターン形成を行い、被転写材22にパターン印刷を行わない。このため、被転写材22の種類が変わっても、パターン形成時の印刷調整を行う必要がなく、積層体16(転写材20)への印刷調整のみを行えば足りる。よって作業効率よく転写作業を行うことができる。

【0041】

また、転写材20を得る際に、最終的な図柄パターンを形成するためのマスク画像18をダイレクト印字により形成するので、従来の箔押し法のように印刷版を準備する必要がなく、小ロット生産に適したものとすることができる。

【0042】

以上本発明の実施形態について説明してきたが、本発明はこうした実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0043】

10…基体、12…金属箔、14…ホットメルト接着層、14a…露出部分、14b…非露出部分、16…積層体、18…マスク画像、20…転写材、22…被転写材。

【特許請求の範囲】

【請求項1】

基体の表面に金属箔が形成され、この金属箔の表面にホットメルト接着層が形成された積層体を準備する工程と、

前記積層体のホットメルト接着層の表面に、硬化型インクによるパターンをダイレクトに印字し、硬化させ、前記硬化型インクの硬化物で構成されるマスク画像を形成して転写材を得る工程と、

前記転写材のホットメルト接着層側を被転写材に重ね、熱プレスした後、前記被転写材から前記基体を引き離し、前記被転写材の表面に前記ホットメルト接着層を介して前記金属箔を前記マスク画像のパターンとは逆パターンで転写する工程とを、有する金属箔の転写方法。

【請求項2】

請求項1記載の転写方法において、

インクジェットプリンタを用いて、前記硬化型インクによるパターンをダイレクト印字することを特徴とする金属箔の転写方法。

【請求項3】

請求項1又は2記載の転写方法において、

前記硬化型インクとして、紫外線硬化型インクを用いることを特徴とする金属箔の転写方法。

【請求項4】

請求項1〜3の何れか一項記載の方法を用いて、基板上に回路パターンを形成する回路パターンの作製方法。

【請求項1】

基体の表面に金属箔が形成され、この金属箔の表面にホットメルト接着層が形成された積層体を準備する工程と、

前記積層体のホットメルト接着層の表面に、硬化型インクによるパターンをダイレクトに印字し、硬化させ、前記硬化型インクの硬化物で構成されるマスク画像を形成して転写材を得る工程と、

前記転写材のホットメルト接着層側を被転写材に重ね、熱プレスした後、前記被転写材から前記基体を引き離し、前記被転写材の表面に前記ホットメルト接着層を介して前記金属箔を前記マスク画像のパターンとは逆パターンで転写する工程とを、有する金属箔の転写方法。

【請求項2】

請求項1記載の転写方法において、

インクジェットプリンタを用いて、前記硬化型インクによるパターンをダイレクト印字することを特徴とする金属箔の転写方法。

【請求項3】

請求項1又は2記載の転写方法において、

前記硬化型インクとして、紫外線硬化型インクを用いることを特徴とする金属箔の転写方法。

【請求項4】

請求項1〜3の何れか一項記載の方法を用いて、基板上に回路パターンを形成する回路パターンの作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−210715(P2012−210715A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76385(P2011−76385)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000125978)株式会社きもと (167)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000125978)株式会社きもと (167)

【Fターム(参考)】

[ Back to top ]