金属箔パターンおよび金属箔の型抜き方法

【課題】金属箔不要領域を粘着フィルムから容易に除去できるようにした金属箔の型抜き方法を提供する。

【解決手段】金属箔の型抜き方法は、粘着フィルム11上に金属箔12を積層する積層工程と、金属箔に刃部の先端を押し当てて、金属箔の厚さ方向Zに平行に見たときに、押し当てた刃部の先端により規定される分離線により金属箔を切断するとともに金属箔を分離線を中心として所定の範囲で粘着フィルムから剥離させ、金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、金属箔不要領域に刃部の先端を押し当てて、押し当てた刃部の先端により規定される細断線により金属箔不要領域を切断するとともに金属箔不要領域を細断線を中心として所定の範囲で粘着フィルムから剥離させる細断工程と、を備え、それぞれの細断線から隣り合う細断線または分離線までの距離は微細な長さ以下になるように設定されている。

【解決手段】金属箔の型抜き方法は、粘着フィルム11上に金属箔12を積層する積層工程と、金属箔に刃部の先端を押し当てて、金属箔の厚さ方向Zに平行に見たときに、押し当てた刃部の先端により規定される分離線により金属箔を切断するとともに金属箔を分離線を中心として所定の範囲で粘着フィルムから剥離させ、金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、金属箔不要領域に刃部の先端を押し当てて、押し当てた刃部の先端により規定される細断線により金属箔不要領域を切断するとともに金属箔不要領域を細断線を中心として所定の範囲で粘着フィルムから剥離させる細断工程と、を備え、それぞれの細断線から隣り合う細断線または分離線までの距離は微細な長さ以下になるように設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型の刃部で切断されることで任意の形状にパターニングされた金属箔パターン、およびこの金属箔パターンを製造するための金属箔の型抜き方法に関する。

【背景技術】

【0002】

従来、大面積の金属箔を任意の形状にパターニングして金属箔パターンを形成する手法として、エッチングによる腐食加工が用いられてきた。この手法では、金属箔上に耐エッチング性のあるレジスト材料等をパターニングし、その後でエッチング液等に浸漬することで、レジスト材料の無い部分の金属箔を除去することができる。一方で、この手法ではレジスト材料をパターニングする必要があり、金属箔の大面積化にともないレジスト材料のパターニングが困難となる課題があった。また、金属箔を腐食させるエッチング液を大量に使用するため、対応する設備の設置および環境対策等のために多大なコストが必要となる。

【0003】

この問題を解決するための他の金属箔のパターニング手法として、たとえば、特許文献1に記載されたような、金型の刃部による打ち抜き加工手法が開発されている。金型の種類により、耐久性や形状精度、加工面積に差異があるが、近年金型の高精度化および大面積化により、数百μm程度の微細なパターン加工も可能となっている。

【0004】

上述した金型により金属箔を型抜きする場合、金型の耐久性が問題となる。特に先端が鋭角に形成された刃部により金属箔を型抜きする場合、刃部の劣化が進みやすくなる。そこで金型の耐久性を向上させるため、ハーフカット工法が一般的に行われている。これは、金属箔と緩衝材を同時に型抜きし、刃部の先端を金属箔側から押し当てて緩衝材の厚さ方向の中間部で止める工法である。これにより、刃部の先端がつぶれるのを防ぐことが可能となる。さらに、緩衝材に粘着フィルムを使用することで、金属箔の位置ズレを防ぎ高精度なパターンを形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3116209号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した粘着フィルム上で金属箔を型抜きする場合、型抜き後に、金属箔における不要な部分である金属箔不要領域を粘着フィルム上から除去する必要がある。金属箔不要領域が粘着フィルム上に一体となって存在する場合、巻取りによりこの不要な部分を連続的に剥離することが可能となる。

しかし、金属箔不要領域が不連続に存在する場合、すなわち、複数の金属箔不要領域が互いに離間して存在する場合、ひとつひとつの金属箔不要領域を粘着フィルム上から容易に除去することができない問題がある。特に金属箔不要領域が、金属箔の縁部から離間した場所に浮きパターンとして存在する場合、金属箔パターンを大量生産したときの金属箔不要領域の除去が困難となる。

【0007】

本発明は、このような課題に鑑みてなされたものであって、金属箔不要領域を粘着フィルムから容易に除去できるようにした金属箔パターンおよび金属箔の型抜き方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の金属箔の型抜き方法は、粘着フィルム上に積層された金属箔に刃部の先端を押し当てて前記金属箔を切断する金属箔の型抜き方法であって、前記粘着フィルム上に前記金属箔を積層する積層工程と、前記刃部の先端により前記金属箔が分離された部分である第一の分離部を形成して前記金属箔を切断するとともに前記金属箔を前記第一の分離部を中心として所定の範囲で前記粘着フィルムから剥離させ、前記金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、前記刃部の先端により前記金属箔不要領域が分離された部分である第二の分離部を1または複数形成して前記金属箔不要領域を切断するとともに前記金属箔不要領域を前記第二の分離部を中心として所定の範囲で前記粘着フィルムから剥離させる細断工程と、を備え、前記積層工程および前記細断工程の後において、それぞれの前記第二の分離部から隣り合う前記第二の分離部または前記第一の分離部までの距離は、前記第二の分離部のいずれの部分においても微細な長さ以下になるように設定されていることを特徴としている。

【0009】

また、上記の金属箔の型抜き方法において、前記分離工程および前記細断工程の前に、前記粘着フィルム上に積層された前記金属箔に前記刃部の先端を押し当てて、前記金属箔の厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される基準線を中心として前記金属箔が前記粘着フィルムから剥離する剥離長さを求める予備工程を備え、前記微細な長さとして、前記剥離長さを2倍した値を用いることがより好ましい。

また、上記の金属箔の型抜き方法において、前記金属箔必要領域の少なくとも一部は、隣り合う前記分離線からの距離の最小値が前記剥離長さより大きく設定されていることがより好ましい。

【0010】

また、上記の金属箔の型抜き方法において、前記刃部の先端が鋭角に形成されていることがより好ましい。

また、上記の金属箔の型抜き方法において、前記分離工程と前記細断工程とを同時に行うことがより好ましい。

【0011】

また、本発明の金属箔パターンは、上記のいずれか一項に記載の金属箔の型抜き方法で製造されたことを特徴としている。

【発明の効果】

【0012】

本発明の金属箔パターンおよび金属箔の型抜き方法によれば、金属箔不要領域を粘着フィルムから容易に除去することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態の金属箔パターンの平面図である。

【図2】図1中の切断線A−Aの断面図である。

【図3】本実施形態の金属箔の型抜き方法を示すフローチャートである。

【図4】同金属箔の型抜き方法における予備工程を説明する正面断面図である。

【図5】同予備工程を説明する平面図である。

【図6】同金属箔の型抜き方法における積層工程を説明する正面断面図である。

【図7】同金属箔の型抜き方法における分離工程および細断工程を説明する正面断面図である。

【図8】同分離工程および細断工程を説明する平面図である。

【図9】同金属箔の型抜き方法において金属箔から金型を取り外した状態を示す正面断面図である。

【図10】同金属箔の型抜き方法において粘着フィルムから金属箔不要領域を除去した状態を示す正面断面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る金属箔パターンおよび金属箔の型抜き方法の一実施形態を、図1から図10を参照しながら説明する。本金属箔パターンは、金属箔が所定のパターンに打ち抜かれたものであり、たとえば、基板の配線パターン等として用いることができる。

図1および図2に示すように、本実施形態の金属箔パターン1は、金属によりシート状に形成されるとともにリング状の貫通孔2が形成された金属箔必要領域3により構成されている。なお、金属箔パターン1は、後述するように、金属箔から貫通孔2の形状に対応する金属箔不要領域4を除去することで形成されている。

【0015】

次に、このように構成された金属箔パターン1を製造する本実施形態の金属箔の型抜き方法について説明する。

本金属箔の型抜き方法は、図3に示すように、金属箔の剥離長さを求める予備工程S1と、金属箔を積層する積層工程S2と、金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程S3と、分離した金属箔不要領域を細断して除去する細断工程S4とを備えている。

なお、本実施形態では、分離工程S3と細断工程S4とを同時に行っている。

【0016】

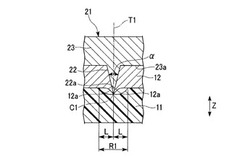

まず、予備工程S1において、図4および図5に示すように、粘着フィルム11上に積層された金属箔12に、金型21の刃部22の先端22aを金属箔12側から粘着フィルム11の厚さ方向Zの中間部に達するまで押し当てて止めるハーフカット工法を行い、金属箔12を切断する。なお、図5においては、説明の便宜のため、金型21は示していない。

【0017】

粘着フィルム11は、たとえば、フィルム基材上に粘着材を塗布した構造をとることができる。前述のように、金属箔12をハーフカット工法により切断するため、フィルム基材は50μm以上の膜厚であることが望ましい。フィルム基材が50μmより薄いと、フィルム基材の厚さ方向Zの中間部で刃部22の先端22aを止めることが困難になる。

粘着フィルム11と金属箔12とは、金属箔パターン1を形成した後に剥離する必要があるため、粘着フィルム11は、粘着性だけではなく剥離性も考慮して粘着力を設定する必要がある。

【0018】

金属箔12は、銅、アルミ、ニッケル、真鍮、金、銀、鉛ほか、これらの合金等を使用することができるが、これに限られることはない。金属箔12を表面処理することにより、粘着フィルム11と金属箔12との密着性を変化させることができる。

また、金型21による型抜き性を考慮すると、金属箔12の膜厚は5μm以上、1mm以下であることが望ましい。5μm未満では金属箔12のハンドリングが困難となり、1mmを越えると型抜き自体が困難となる。さらに、金型21の耐久性を考えると、金属箔12の膜厚は200μm以下であることが望ましい。金属箔12の積層には、たとえば、ロール・トゥ・ロールのラミネートプロセスを用いることができる。

【0019】

金型21は腐食金型、切削金型等を使用することができるが、これに限られることは無い。金型21を形成する材料には、プリハ−ドン鋼、焼入焼戻鋼、析出硬化鋼、タングステン・カーバイドとコバルトとの合金、その他の超硬度合金等を使用することができるが、これらに限られることは無い。金属箔12を高精度に型抜きする場合、刃部22の先端22aの角度αを鋭角に形成することが望ましい。角度αを小さくするほど、切断時に金属箔12に形成されるバリ12a等が小さくなるが、金型21の耐久性が低下する。一般的には、角度αは40°から60°程度とすることが望ましい。

本実施形態では、刃部22は、金型21のベース板23の底面23aに平行に延びるとともに、長手方向に直交する平面による断面が、底面23aに直交する平面T1に対して対称となる三角形状に形成されている。

【0020】

ハーフカット工法において、刃部22の先端22aが粘着フィルム11の厚さ方向Zの中間部に達すると、厚さ方向Zに平行に見た状態において、押し当てた刃部22の先端22aにより規定される基準線C1を中心として金属箔12が所定の範囲R1で粘着フィルム11から剥離する。金型21の底面23aを金属箔12に当接させることで、粘着フィルム11の厚さ方向Zにおける刃部22による切断深さの精度を高めることができる。

この金属箔12が剥離する範囲R1は、粘着フィルム11におけるフィルム基材の材質(硬度)や粘着材の粘着力等の仕様、金属箔12の材質や厚さ等の仕様、刃部22の材質や形状等の仕様、および、厚さ方向Zにおいて刃部22の先端22aが達する深さが決まると一義的に定まるものである。このため、予備工程S1において、後に分離工程S3および細断工程S4で行う仕様と同一の仕様で金属箔12を切断する試験を行い、厚さ方向Zに平行に見たときの基準線C1を中心とした金属箔12の剥離長さLを求めることで、分離工程S3および細断工程S4における金属箔12の剥離長さLを推測することができる。

【0021】

たとえば、粘着フィルム11の粘着力が大きくなると金属箔12が剥離しにくくなるため、剥離長さLは小さくなる。粘着フィルム11が硬くなると、バリ12aが小さくなるため剥離長さLは小さくなる。金属箔12が厚いと、バリ12aが大きくなり、剥離長さLは大きくなる。金属箔12の表面粗さを大きくすると、粘着フィルム11と金属箔12との粘着力が大きくなるため剥離長さLは小さくなる。そして、刃部22の角度αが小さくなると、切断時における金属箔12の変形が小さくなるため剥離長さLは小さくなる。

粘着フィルム11、金属箔12および刃部22の仕様が何種類かある場合には、予備工程S1において仕様を変えた試験を繰り返して行い、予め、様々な仕様に対する剥離長さLを求めておくことが好ましい。

【0022】

次に、積層工程S2において、図6に示すように、粘着フィルム11上に金属箔12を積層する。

【0023】

続いて、分離工程S3および細断工程S4において、図7に示すように、金属箔12に刃部24、25、26を押し当ててハーフカット工法により金属箔12を切断する。このとき、金属箔12に刃部24の先端24aおよび刃部25の先端25aを押し当てて金属箔12の金属箔必要領域3と金属箔不要領域4とを分離するとともに、金属箔不要領域4に刃部26の先端26aを押し当てて金属箔不要領域4を細かく切断する。

刃部24、刃部25および刃部26は、環状に形成されてベース板27の底面27aに同軸に取り付けられている。刃部24、刃部25および刃部26の環状の軸線に直交する平面による断面は、予備工程S1で用いられた刃部22と同一の断面形状にそれぞれ形成されている。そして、ベース板27の底面27aを金属箔12に当接させることで、刃部24、25、26による厚さ方向Zにおける粘着フィルム11の切断深さが、予備工程S1で用いられた刃部22と同様の切断深さに調節される。

刃部24、25、26は、厚さ方向Zに平行に見たときに、刃部26の先端26aから刃部24の先端24aおよび刃部25の先端25aまでの距離は、先端26aのいずれの部分においても剥離長さLの2倍以下の値である距離L1になるように設定されている。

【0024】

さらに、図8に示すように、厚さ方向Zに平行に見たときに、金属箔必要領域3は、隣り合う分離線C3からの距離の最小値が剥離長さLより大きく設定され、分離工程S3においても粘着フィルム11から剥離しない非剥離領域3aを有している。なお、図8においては、説明の便宜のため、ベース板27および刃部24、25、26は示していない。

同様に、金属箔必要領域3は、隣り合う分離線C2からの距離の最小値が剥離長さLより大きく設定された非剥離領域3bを有している。

【0025】

図7および図8に示すように、刃部24は、厚さ方向Zに平行に見たときに、押し当てた刃部24の先端24aにより規定される分離線C2により金属箔12を切断するとともに金属箔12を分離線C2を中心として粘着フィルム11から剥離させる。同様に、刃部25は、先端25aにより規定される分離線C3により金属箔12を切断するとともに金属箔12を分離線C3を中心として粘着フィルム11から剥離させる。

さらに、刃部26は、厚さ方向Zに平行に見たときに、押し当てた刃部26の先端26aにより規定される細断線C4により金属箔不要領域4を切断するとともに金属箔不要領域4を細断線C4を中心として粘着フィルム11から剥離させる。

これらにより、金属箔12は、厚さ方向Zに平行に見たときに、分離線C2、C3、および細断線C4のそれぞれを中心として剥離長さLの範囲で剥離する。

【0026】

刃部24、25、26は前述のように形成されているため、刃部24、25、26により金属箔12を切断した後において、厚さ方向Zに平行に見たときに、細断線C4から隣り合う分離線C2、C3までの距離は、細断線C4のいずれの部分においても距離L1となる。

このため、それぞれの刃部24、25、26により剥離された部分がつながり、金属箔不要領域4全体が粘着フィルム11から剥離された状態となる。

たとえば、剥離長さLが250μmの場合、細断線C4から隣り合う分離線C2、C3までの距離、言い換えれば、細断される金属箔不要領域4のそれぞれの幅を500μm以下とすることで、金属箔不要領域4全体が粘着フィルム11から剥離される。

この後で、図9に示すように金属箔12から金型を取り外し、粘着フィルム11を反転させること等により、図10に示すように粘着フィルム11上から金属箔不要領域4を除去する。

【0027】

次に、公知の方法により、金属箔必要領域3から粘着フィルム11を除去することで、図1および図2に示す金属箔必要領域3により構成された金属箔パターン1が製造される。

【0028】

以上説明したように、本実施形態の金属箔パターン1および金属箔12の型抜き方法によれば、予備工程S1を行って金属箔12の剥離長さLを求めるとともに、細断工程S4において、厚さ方向Zに平行に見たときに、細断線C4から隣り合う分離線C2、C3までの距離が剥離長さLを2倍した値以下である距離L1になるように金属箔不要領域4を切断する。このため、各刃部24、25、26により剥離された部分がつながって金属箔不要領域4全体が粘着フィルム11から剥離された状態となり、粘着フィルム11上から金属箔不要領域4を容易に除去することができる。

したがって、金属箔パターン1を製造する分留りが向上し、金属箔パターン1の製造コストを低減することができる。

【0029】

分離工程S3において金属箔必要領域3と金属箔不要領域4とを分離したときに、金属箔必要領域3の非剥離領域3a、3bは粘着フィルム11から剥離されない。このため、金属箔必要領域3が金属箔不要領域4とともに除去されるのを防止することができる。

刃部24、25、26のそれぞれの先端は鋭角に形成されている。このため、金属箔12を切断するときに金属箔12が変形するのを低減させるとともに、剥離長さLを小さくすることができる。

また、分離工程S3と細断工程S4とを同時に行うため、金属箔パターン1を製造するのに要する時間を低減させることができる。

【0030】

金型の刃部を金属箔12に押し当てると、金属箔12が切断される。この時、金属箔12は金属箔12の表面に対して垂直に切断されることは無く、金属箔12は刃部により徐々に変形し、破断する形で切断される。刃部の先端の形状と刃部と金属箔12との角度により形状は変化するが、金属箔12に対する粘着フィルム11側に数μmから数十μm程度のバリ12aが形成される。一般的に、こうしたバリが形成された金属箔パターンは不良として扱われるため、バリが形成されない型抜き条件が開発されている。

一方で、金属箔12を切断した部分のバリ12aにより、金属箔12が粘着フィルム11から剥離する不良も確認されている。バリ12aの形成を最小限に抑えても、粘着フィルム11の粘着力が弱いと、金属箔12を切断した部分近辺で金属箔12が粘着フィルム11から数百μm程度剥離してしまう。本発明では、こうした金属箔12と粘着フィルム11との剥離を利用し、金属箔不要領域4を金型で細かく断裁することで、金属箔不要領域4全体を粘着フィルム11から剥離することができる。

【0031】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

たとえば、前記金属箔12の型抜き方法においては、金属箔12のバリ12aは、エッチング等の後工程を追加することで除去することもできる。これにより、金属箔パターン1を凹凸の少ない滑らかな形状に形成することができる。

金属箔不要領域4の幅(分離線C2と分離線C3との間隔)が広い場合には、刃部24と刃部25との間に2以上の刃部を配置してもよい。

製造された金属箔パターン1を不図示の基材上に再転写することができる。再転写するためには、基材上に接着剤を塗布して接着転写する方法等を採用することができるが、これに限定されることは無い。さらに、金属箔パターン1を絶縁樹脂の内部に埋め込み転写することで、樹脂埋め込み金属配線を形成することもできる。

一般的に金型の価格は、刃部の形状や長さによって変わるため、金属箔不要領域を細かく切断する場合には、刃部の長さがなるべく短くなるように設計することが望ましい。

【0032】

また、上記実施形態では、金属箔必要領域3の非剥離領域3aと分離線C3との距離が剥離長さLより大きいとしたが、この距離を剥離長さLを2倍した値とすることで、金属箔必要領域3が金属箔不要領域4とともに除去されるのをより確実に防止することができる。

前記実施形態では、分離工程S3と細断工程S4とを同時に行っていた。しかし、これらの工程の順序に制限はなく、分離工程S3の後に細断工程S4を行ってもよいし、細断工程S4の後に分離工程S3を行ってもよい。さらに、細断工程S4において、複数回に分けて金属箔不要領域を切断してもよい。

【符号の説明】

【0033】

1 金属箔パターン

3 金属箔必要領域

4 金属箔不要領域

11 粘着フィルム

12 金属箔

22、24、25、26 刃部

22a、24a、25a、26a 先端

C1 基準線

C2、C3 分離線

C4 細断線

L 剥離長さ

Z 厚さ方向

【技術分野】

【0001】

本発明は、金型の刃部で切断されることで任意の形状にパターニングされた金属箔パターン、およびこの金属箔パターンを製造するための金属箔の型抜き方法に関する。

【背景技術】

【0002】

従来、大面積の金属箔を任意の形状にパターニングして金属箔パターンを形成する手法として、エッチングによる腐食加工が用いられてきた。この手法では、金属箔上に耐エッチング性のあるレジスト材料等をパターニングし、その後でエッチング液等に浸漬することで、レジスト材料の無い部分の金属箔を除去することができる。一方で、この手法ではレジスト材料をパターニングする必要があり、金属箔の大面積化にともないレジスト材料のパターニングが困難となる課題があった。また、金属箔を腐食させるエッチング液を大量に使用するため、対応する設備の設置および環境対策等のために多大なコストが必要となる。

【0003】

この問題を解決するための他の金属箔のパターニング手法として、たとえば、特許文献1に記載されたような、金型の刃部による打ち抜き加工手法が開発されている。金型の種類により、耐久性や形状精度、加工面積に差異があるが、近年金型の高精度化および大面積化により、数百μm程度の微細なパターン加工も可能となっている。

【0004】

上述した金型により金属箔を型抜きする場合、金型の耐久性が問題となる。特に先端が鋭角に形成された刃部により金属箔を型抜きする場合、刃部の劣化が進みやすくなる。そこで金型の耐久性を向上させるため、ハーフカット工法が一般的に行われている。これは、金属箔と緩衝材を同時に型抜きし、刃部の先端を金属箔側から押し当てて緩衝材の厚さ方向の中間部で止める工法である。これにより、刃部の先端がつぶれるのを防ぐことが可能となる。さらに、緩衝材に粘着フィルムを使用することで、金属箔の位置ズレを防ぎ高精度なパターンを形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3116209号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した粘着フィルム上で金属箔を型抜きする場合、型抜き後に、金属箔における不要な部分である金属箔不要領域を粘着フィルム上から除去する必要がある。金属箔不要領域が粘着フィルム上に一体となって存在する場合、巻取りによりこの不要な部分を連続的に剥離することが可能となる。

しかし、金属箔不要領域が不連続に存在する場合、すなわち、複数の金属箔不要領域が互いに離間して存在する場合、ひとつひとつの金属箔不要領域を粘着フィルム上から容易に除去することができない問題がある。特に金属箔不要領域が、金属箔の縁部から離間した場所に浮きパターンとして存在する場合、金属箔パターンを大量生産したときの金属箔不要領域の除去が困難となる。

【0007】

本発明は、このような課題に鑑みてなされたものであって、金属箔不要領域を粘着フィルムから容易に除去できるようにした金属箔パターンおよび金属箔の型抜き方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の金属箔の型抜き方法は、粘着フィルム上に積層された金属箔に刃部の先端を押し当てて前記金属箔を切断する金属箔の型抜き方法であって、前記粘着フィルム上に前記金属箔を積層する積層工程と、前記刃部の先端により前記金属箔が分離された部分である第一の分離部を形成して前記金属箔を切断するとともに前記金属箔を前記第一の分離部を中心として所定の範囲で前記粘着フィルムから剥離させ、前記金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、前記刃部の先端により前記金属箔不要領域が分離された部分である第二の分離部を1または複数形成して前記金属箔不要領域を切断するとともに前記金属箔不要領域を前記第二の分離部を中心として所定の範囲で前記粘着フィルムから剥離させる細断工程と、を備え、前記積層工程および前記細断工程の後において、それぞれの前記第二の分離部から隣り合う前記第二の分離部または前記第一の分離部までの距離は、前記第二の分離部のいずれの部分においても微細な長さ以下になるように設定されていることを特徴としている。

【0009】

また、上記の金属箔の型抜き方法において、前記分離工程および前記細断工程の前に、前記粘着フィルム上に積層された前記金属箔に前記刃部の先端を押し当てて、前記金属箔の厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される基準線を中心として前記金属箔が前記粘着フィルムから剥離する剥離長さを求める予備工程を備え、前記微細な長さとして、前記剥離長さを2倍した値を用いることがより好ましい。

また、上記の金属箔の型抜き方法において、前記金属箔必要領域の少なくとも一部は、隣り合う前記分離線からの距離の最小値が前記剥離長さより大きく設定されていることがより好ましい。

【0010】

また、上記の金属箔の型抜き方法において、前記刃部の先端が鋭角に形成されていることがより好ましい。

また、上記の金属箔の型抜き方法において、前記分離工程と前記細断工程とを同時に行うことがより好ましい。

【0011】

また、本発明の金属箔パターンは、上記のいずれか一項に記載の金属箔の型抜き方法で製造されたことを特徴としている。

【発明の効果】

【0012】

本発明の金属箔パターンおよび金属箔の型抜き方法によれば、金属箔不要領域を粘着フィルムから容易に除去することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態の金属箔パターンの平面図である。

【図2】図1中の切断線A−Aの断面図である。

【図3】本実施形態の金属箔の型抜き方法を示すフローチャートである。

【図4】同金属箔の型抜き方法における予備工程を説明する正面断面図である。

【図5】同予備工程を説明する平面図である。

【図6】同金属箔の型抜き方法における積層工程を説明する正面断面図である。

【図7】同金属箔の型抜き方法における分離工程および細断工程を説明する正面断面図である。

【図8】同分離工程および細断工程を説明する平面図である。

【図9】同金属箔の型抜き方法において金属箔から金型を取り外した状態を示す正面断面図である。

【図10】同金属箔の型抜き方法において粘着フィルムから金属箔不要領域を除去した状態を示す正面断面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る金属箔パターンおよび金属箔の型抜き方法の一実施形態を、図1から図10を参照しながら説明する。本金属箔パターンは、金属箔が所定のパターンに打ち抜かれたものであり、たとえば、基板の配線パターン等として用いることができる。

図1および図2に示すように、本実施形態の金属箔パターン1は、金属によりシート状に形成されるとともにリング状の貫通孔2が形成された金属箔必要領域3により構成されている。なお、金属箔パターン1は、後述するように、金属箔から貫通孔2の形状に対応する金属箔不要領域4を除去することで形成されている。

【0015】

次に、このように構成された金属箔パターン1を製造する本実施形態の金属箔の型抜き方法について説明する。

本金属箔の型抜き方法は、図3に示すように、金属箔の剥離長さを求める予備工程S1と、金属箔を積層する積層工程S2と、金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程S3と、分離した金属箔不要領域を細断して除去する細断工程S4とを備えている。

なお、本実施形態では、分離工程S3と細断工程S4とを同時に行っている。

【0016】

まず、予備工程S1において、図4および図5に示すように、粘着フィルム11上に積層された金属箔12に、金型21の刃部22の先端22aを金属箔12側から粘着フィルム11の厚さ方向Zの中間部に達するまで押し当てて止めるハーフカット工法を行い、金属箔12を切断する。なお、図5においては、説明の便宜のため、金型21は示していない。

【0017】

粘着フィルム11は、たとえば、フィルム基材上に粘着材を塗布した構造をとることができる。前述のように、金属箔12をハーフカット工法により切断するため、フィルム基材は50μm以上の膜厚であることが望ましい。フィルム基材が50μmより薄いと、フィルム基材の厚さ方向Zの中間部で刃部22の先端22aを止めることが困難になる。

粘着フィルム11と金属箔12とは、金属箔パターン1を形成した後に剥離する必要があるため、粘着フィルム11は、粘着性だけではなく剥離性も考慮して粘着力を設定する必要がある。

【0018】

金属箔12は、銅、アルミ、ニッケル、真鍮、金、銀、鉛ほか、これらの合金等を使用することができるが、これに限られることはない。金属箔12を表面処理することにより、粘着フィルム11と金属箔12との密着性を変化させることができる。

また、金型21による型抜き性を考慮すると、金属箔12の膜厚は5μm以上、1mm以下であることが望ましい。5μm未満では金属箔12のハンドリングが困難となり、1mmを越えると型抜き自体が困難となる。さらに、金型21の耐久性を考えると、金属箔12の膜厚は200μm以下であることが望ましい。金属箔12の積層には、たとえば、ロール・トゥ・ロールのラミネートプロセスを用いることができる。

【0019】

金型21は腐食金型、切削金型等を使用することができるが、これに限られることは無い。金型21を形成する材料には、プリハ−ドン鋼、焼入焼戻鋼、析出硬化鋼、タングステン・カーバイドとコバルトとの合金、その他の超硬度合金等を使用することができるが、これらに限られることは無い。金属箔12を高精度に型抜きする場合、刃部22の先端22aの角度αを鋭角に形成することが望ましい。角度αを小さくするほど、切断時に金属箔12に形成されるバリ12a等が小さくなるが、金型21の耐久性が低下する。一般的には、角度αは40°から60°程度とすることが望ましい。

本実施形態では、刃部22は、金型21のベース板23の底面23aに平行に延びるとともに、長手方向に直交する平面による断面が、底面23aに直交する平面T1に対して対称となる三角形状に形成されている。

【0020】

ハーフカット工法において、刃部22の先端22aが粘着フィルム11の厚さ方向Zの中間部に達すると、厚さ方向Zに平行に見た状態において、押し当てた刃部22の先端22aにより規定される基準線C1を中心として金属箔12が所定の範囲R1で粘着フィルム11から剥離する。金型21の底面23aを金属箔12に当接させることで、粘着フィルム11の厚さ方向Zにおける刃部22による切断深さの精度を高めることができる。

この金属箔12が剥離する範囲R1は、粘着フィルム11におけるフィルム基材の材質(硬度)や粘着材の粘着力等の仕様、金属箔12の材質や厚さ等の仕様、刃部22の材質や形状等の仕様、および、厚さ方向Zにおいて刃部22の先端22aが達する深さが決まると一義的に定まるものである。このため、予備工程S1において、後に分離工程S3および細断工程S4で行う仕様と同一の仕様で金属箔12を切断する試験を行い、厚さ方向Zに平行に見たときの基準線C1を中心とした金属箔12の剥離長さLを求めることで、分離工程S3および細断工程S4における金属箔12の剥離長さLを推測することができる。

【0021】

たとえば、粘着フィルム11の粘着力が大きくなると金属箔12が剥離しにくくなるため、剥離長さLは小さくなる。粘着フィルム11が硬くなると、バリ12aが小さくなるため剥離長さLは小さくなる。金属箔12が厚いと、バリ12aが大きくなり、剥離長さLは大きくなる。金属箔12の表面粗さを大きくすると、粘着フィルム11と金属箔12との粘着力が大きくなるため剥離長さLは小さくなる。そして、刃部22の角度αが小さくなると、切断時における金属箔12の変形が小さくなるため剥離長さLは小さくなる。

粘着フィルム11、金属箔12および刃部22の仕様が何種類かある場合には、予備工程S1において仕様を変えた試験を繰り返して行い、予め、様々な仕様に対する剥離長さLを求めておくことが好ましい。

【0022】

次に、積層工程S2において、図6に示すように、粘着フィルム11上に金属箔12を積層する。

【0023】

続いて、分離工程S3および細断工程S4において、図7に示すように、金属箔12に刃部24、25、26を押し当ててハーフカット工法により金属箔12を切断する。このとき、金属箔12に刃部24の先端24aおよび刃部25の先端25aを押し当てて金属箔12の金属箔必要領域3と金属箔不要領域4とを分離するとともに、金属箔不要領域4に刃部26の先端26aを押し当てて金属箔不要領域4を細かく切断する。

刃部24、刃部25および刃部26は、環状に形成されてベース板27の底面27aに同軸に取り付けられている。刃部24、刃部25および刃部26の環状の軸線に直交する平面による断面は、予備工程S1で用いられた刃部22と同一の断面形状にそれぞれ形成されている。そして、ベース板27の底面27aを金属箔12に当接させることで、刃部24、25、26による厚さ方向Zにおける粘着フィルム11の切断深さが、予備工程S1で用いられた刃部22と同様の切断深さに調節される。

刃部24、25、26は、厚さ方向Zに平行に見たときに、刃部26の先端26aから刃部24の先端24aおよび刃部25の先端25aまでの距離は、先端26aのいずれの部分においても剥離長さLの2倍以下の値である距離L1になるように設定されている。

【0024】

さらに、図8に示すように、厚さ方向Zに平行に見たときに、金属箔必要領域3は、隣り合う分離線C3からの距離の最小値が剥離長さLより大きく設定され、分離工程S3においても粘着フィルム11から剥離しない非剥離領域3aを有している。なお、図8においては、説明の便宜のため、ベース板27および刃部24、25、26は示していない。

同様に、金属箔必要領域3は、隣り合う分離線C2からの距離の最小値が剥離長さLより大きく設定された非剥離領域3bを有している。

【0025】

図7および図8に示すように、刃部24は、厚さ方向Zに平行に見たときに、押し当てた刃部24の先端24aにより規定される分離線C2により金属箔12を切断するとともに金属箔12を分離線C2を中心として粘着フィルム11から剥離させる。同様に、刃部25は、先端25aにより規定される分離線C3により金属箔12を切断するとともに金属箔12を分離線C3を中心として粘着フィルム11から剥離させる。

さらに、刃部26は、厚さ方向Zに平行に見たときに、押し当てた刃部26の先端26aにより規定される細断線C4により金属箔不要領域4を切断するとともに金属箔不要領域4を細断線C4を中心として粘着フィルム11から剥離させる。

これらにより、金属箔12は、厚さ方向Zに平行に見たときに、分離線C2、C3、および細断線C4のそれぞれを中心として剥離長さLの範囲で剥離する。

【0026】

刃部24、25、26は前述のように形成されているため、刃部24、25、26により金属箔12を切断した後において、厚さ方向Zに平行に見たときに、細断線C4から隣り合う分離線C2、C3までの距離は、細断線C4のいずれの部分においても距離L1となる。

このため、それぞれの刃部24、25、26により剥離された部分がつながり、金属箔不要領域4全体が粘着フィルム11から剥離された状態となる。

たとえば、剥離長さLが250μmの場合、細断線C4から隣り合う分離線C2、C3までの距離、言い換えれば、細断される金属箔不要領域4のそれぞれの幅を500μm以下とすることで、金属箔不要領域4全体が粘着フィルム11から剥離される。

この後で、図9に示すように金属箔12から金型を取り外し、粘着フィルム11を反転させること等により、図10に示すように粘着フィルム11上から金属箔不要領域4を除去する。

【0027】

次に、公知の方法により、金属箔必要領域3から粘着フィルム11を除去することで、図1および図2に示す金属箔必要領域3により構成された金属箔パターン1が製造される。

【0028】

以上説明したように、本実施形態の金属箔パターン1および金属箔12の型抜き方法によれば、予備工程S1を行って金属箔12の剥離長さLを求めるとともに、細断工程S4において、厚さ方向Zに平行に見たときに、細断線C4から隣り合う分離線C2、C3までの距離が剥離長さLを2倍した値以下である距離L1になるように金属箔不要領域4を切断する。このため、各刃部24、25、26により剥離された部分がつながって金属箔不要領域4全体が粘着フィルム11から剥離された状態となり、粘着フィルム11上から金属箔不要領域4を容易に除去することができる。

したがって、金属箔パターン1を製造する分留りが向上し、金属箔パターン1の製造コストを低減することができる。

【0029】

分離工程S3において金属箔必要領域3と金属箔不要領域4とを分離したときに、金属箔必要領域3の非剥離領域3a、3bは粘着フィルム11から剥離されない。このため、金属箔必要領域3が金属箔不要領域4とともに除去されるのを防止することができる。

刃部24、25、26のそれぞれの先端は鋭角に形成されている。このため、金属箔12を切断するときに金属箔12が変形するのを低減させるとともに、剥離長さLを小さくすることができる。

また、分離工程S3と細断工程S4とを同時に行うため、金属箔パターン1を製造するのに要する時間を低減させることができる。

【0030】

金型の刃部を金属箔12に押し当てると、金属箔12が切断される。この時、金属箔12は金属箔12の表面に対して垂直に切断されることは無く、金属箔12は刃部により徐々に変形し、破断する形で切断される。刃部の先端の形状と刃部と金属箔12との角度により形状は変化するが、金属箔12に対する粘着フィルム11側に数μmから数十μm程度のバリ12aが形成される。一般的に、こうしたバリが形成された金属箔パターンは不良として扱われるため、バリが形成されない型抜き条件が開発されている。

一方で、金属箔12を切断した部分のバリ12aにより、金属箔12が粘着フィルム11から剥離する不良も確認されている。バリ12aの形成を最小限に抑えても、粘着フィルム11の粘着力が弱いと、金属箔12を切断した部分近辺で金属箔12が粘着フィルム11から数百μm程度剥離してしまう。本発明では、こうした金属箔12と粘着フィルム11との剥離を利用し、金属箔不要領域4を金型で細かく断裁することで、金属箔不要領域4全体を粘着フィルム11から剥離することができる。

【0031】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

たとえば、前記金属箔12の型抜き方法においては、金属箔12のバリ12aは、エッチング等の後工程を追加することで除去することもできる。これにより、金属箔パターン1を凹凸の少ない滑らかな形状に形成することができる。

金属箔不要領域4の幅(分離線C2と分離線C3との間隔)が広い場合には、刃部24と刃部25との間に2以上の刃部を配置してもよい。

製造された金属箔パターン1を不図示の基材上に再転写することができる。再転写するためには、基材上に接着剤を塗布して接着転写する方法等を採用することができるが、これに限定されることは無い。さらに、金属箔パターン1を絶縁樹脂の内部に埋め込み転写することで、樹脂埋め込み金属配線を形成することもできる。

一般的に金型の価格は、刃部の形状や長さによって変わるため、金属箔不要領域を細かく切断する場合には、刃部の長さがなるべく短くなるように設計することが望ましい。

【0032】

また、上記実施形態では、金属箔必要領域3の非剥離領域3aと分離線C3との距離が剥離長さLより大きいとしたが、この距離を剥離長さLを2倍した値とすることで、金属箔必要領域3が金属箔不要領域4とともに除去されるのをより確実に防止することができる。

前記実施形態では、分離工程S3と細断工程S4とを同時に行っていた。しかし、これらの工程の順序に制限はなく、分離工程S3の後に細断工程S4を行ってもよいし、細断工程S4の後に分離工程S3を行ってもよい。さらに、細断工程S4において、複数回に分けて金属箔不要領域を切断してもよい。

【符号の説明】

【0033】

1 金属箔パターン

3 金属箔必要領域

4 金属箔不要領域

11 粘着フィルム

12 金属箔

22、24、25、26 刃部

22a、24a、25a、26a 先端

C1 基準線

C2、C3 分離線

C4 細断線

L 剥離長さ

Z 厚さ方向

【特許請求の範囲】

【請求項1】

粘着フィルム上に積層された金属箔に刃部の先端を押し当てて前記金属箔を切断する金属箔の型抜き方法であって、

前記粘着フィルム上に前記金属箔を積層する積層工程と、

前記金属箔に前記刃部の先端を押し当てて、前記金属箔の厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される分離線により前記金属箔を切断するとともに前記金属箔を前記分離線を中心として所定の範囲で前記粘着フィルムから剥離させ、前記金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、

前記金属箔不要領域に前記刃部の先端を押し当てて、前記厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される1または複数の細断線により前記金属箔不要領域を切断するとともに前記金属箔不要領域を前記細断線を中心として所定の範囲で前記粘着フィルムから剥離させる細断工程と、

を備え、

前記積層工程および前記細断工程の後において、前記厚さ方向に平行に見たときに、それぞれの前記細断線から隣り合う前記細断線または前記分離線までの距離は、前記細断線のいずれの部分においても微細な長さ以下になるように設定されていることを特徴とする金属箔の型抜き方法。

【請求項2】

前記分離工程および前記細断工程の前に、

前記粘着フィルム上に積層された前記金属箔に前記刃部の先端を押し当てて、前記金属箔の厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される基準線を中心として前記金属箔が前記粘着フィルムから剥離する剥離長さを求める予備工程を備え、前記微細な長さとして、前記剥離長さを2倍した値を用いることを特徴とする請求項1に記載の金属箔の型抜き方法。

【請求項3】

前記金属箔必要領域の少なくとも一部は、隣り合う前記分離線からの距離の最小値が前記剥離長さより大きく設定されていることを特徴とする請求項2に記載の金属箔の型抜き方法。

【請求項4】

前記刃部の先端が鋭角に形成されていることを特徴とする請求項1から3のいずれか一項に記載の金属箔の型抜き方法。

【請求項5】

前記分離工程と前記細断工程とを同時に行うことを特徴とする請求項1から4のいずれか一項に記載の金属箔の型抜き方法。

【請求項6】

請求項1から5のいずれか一項に記載の金属箔の型抜き方法で製造されたことを特徴とする金属箔パターン。

【請求項1】

粘着フィルム上に積層された金属箔に刃部の先端を押し当てて前記金属箔を切断する金属箔の型抜き方法であって、

前記粘着フィルム上に前記金属箔を積層する積層工程と、

前記金属箔に前記刃部の先端を押し当てて、前記金属箔の厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される分離線により前記金属箔を切断するとともに前記金属箔を前記分離線を中心として所定の範囲で前記粘着フィルムから剥離させ、前記金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、

前記金属箔不要領域に前記刃部の先端を押し当てて、前記厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される1または複数の細断線により前記金属箔不要領域を切断するとともに前記金属箔不要領域を前記細断線を中心として所定の範囲で前記粘着フィルムから剥離させる細断工程と、

を備え、

前記積層工程および前記細断工程の後において、前記厚さ方向に平行に見たときに、それぞれの前記細断線から隣り合う前記細断線または前記分離線までの距離は、前記細断線のいずれの部分においても微細な長さ以下になるように設定されていることを特徴とする金属箔の型抜き方法。

【請求項2】

前記分離工程および前記細断工程の前に、

前記粘着フィルム上に積層された前記金属箔に前記刃部の先端を押し当てて、前記金属箔の厚さ方向に平行に見たときに、押し当てた前記刃部の先端により規定される基準線を中心として前記金属箔が前記粘着フィルムから剥離する剥離長さを求める予備工程を備え、前記微細な長さとして、前記剥離長さを2倍した値を用いることを特徴とする請求項1に記載の金属箔の型抜き方法。

【請求項3】

前記金属箔必要領域の少なくとも一部は、隣り合う前記分離線からの距離の最小値が前記剥離長さより大きく設定されていることを特徴とする請求項2に記載の金属箔の型抜き方法。

【請求項4】

前記刃部の先端が鋭角に形成されていることを特徴とする請求項1から3のいずれか一項に記載の金属箔の型抜き方法。

【請求項5】

前記分離工程と前記細断工程とを同時に行うことを特徴とする請求項1から4のいずれか一項に記載の金属箔の型抜き方法。

【請求項6】

請求項1から5のいずれか一項に記載の金属箔の型抜き方法で製造されたことを特徴とする金属箔パターン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−110972(P2012−110972A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259186(P2010−259186)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]