金属管と樹脂製保持部材との接合方法及び該接合方法により製作された接合体

【課題】保持部材の管内部にバリ等を発生させる心配がなく、金属管と保持部材とを短時間で簡便かつ確実に接合する方法及びその接合方法により製作された接合体を提供する。

【解決手段】本発明は、管保持孔5を内部に有する樹脂製保持部材2と金属管1との接合方法であって、金属管1の基端部に外方に突出した係合部3を設けておき、この金属管1を保持孔5に挿入して係合部3を保持孔5の壁部6に係合させる工程と、係合している壁部6を軟化させる工程と、壁部6を軟化させた状態で樹脂製保持部材2と金属管1との相対位置を変化させて、係合部3を壁部6内に埋設する工程と、壁部6を固化させる工程とを有することを特徴とする。

【解決手段】本発明は、管保持孔5を内部に有する樹脂製保持部材2と金属管1との接合方法であって、金属管1の基端部に外方に突出した係合部3を設けておき、この金属管1を保持孔5に挿入して係合部3を保持孔5の壁部6に係合させる工程と、係合している壁部6を軟化させる工程と、壁部6を軟化させた状態で樹脂製保持部材2と金属管1との相対位置を変化させて、係合部3を壁部6内に埋設する工程と、壁部6を固化させる工程とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属管と樹脂製保持部材との接合方法及び該接合方法により製作された接合体に関する。

【背景技術】

【0002】

一般に、樹脂製保持部材に金属管の部品が接合された製品を製作するにあたっては、インサート成形法が用いられる。このインサート成形法によれば、金属管を樹脂製保持部材の内部に埋設することで、金属管を所定の位置に確実に保持させることができる。しかし、このインサート成形法は、例えば、製品が注射器のような場合に、その用途との関係で製作方法として適切でない場合がある。すなわち、インサート成形法においては、装置の製作精度に起因して、金型同士や金型と金属管の接する面の隙間に溶融された樹脂が入り込んで、小さなバリが発生することがある。このようなバリは、金型同士等の内部において小さく発生するものであるため、その有無を確認することが困難であり、製品が例えば注射器の場合には、バリが発生していると該注射器の使用時にバリが剥がれて薬液中に落ちないように配慮しなければならなくなる。

そこで、従来から注射器等の製作においては、インサート成形法以外の金属管と樹脂製保持部材との接合方法として、接着剤による接着や金属管の樹脂製保持部材への圧入による方法が採用されている。

このような従来の接合方法による接合体としては、下記特許文献1に開示されたものが知られている。

【0003】

特許文献1において開示された注射針と該注射針を保持する針基との接合体は、針基の先端から注射針を所定の長さ分挿入した後、注射針を挿入した針基の先端開口部の周縁部と注射針とのわずかな接点部分に接着剤を注入することにより、注射針と針基とを接合している。

また、金属管を樹脂製保持部材に圧入することによって接合する場合には、金属管を挿通する樹脂製保持部材の挿通部の径を、金属管の外径よりもやや小さくし、金属管を樹脂製保持部材の挿通部に圧をかけつつ押し込みながら挿入することにより行う。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−116217号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載された接合方法によると、針基の開口部の周縁部と注射針とのわずかな接点部分に接着剤を注入しなければならず、注入した際に接着剤がはみ出た場合には、はみ出た接着剤を拭き取ったり、適切に注入した後に該接着剤を硬化させるのに時間がかかったりするため、接合体を完成させるまでに工数及び時間を要するという問題があった。

また、金属管を保持部材に圧入する方法による場合であっても、金属管の引き抜き強度が十分に得られにくいという問題があった。

【0006】

本発明は、上記事情に鑑みてなされたものであり、樹脂製保持部材の管内部にバリ等を発生させる心配がなく、金属管と樹脂製保持部材とを短時間で簡便かつ確実に接合する方法及びその接合方法により製作された接合体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、この発明は以下の手段を提供している。

本発明の第一の態様である金属管と樹脂製保持部材との接合方法は、管保持孔を内部に有する樹脂製保持部材と金属管との接合方法であって、前記金属管の基端部に外方に突出した係合部を設けておき、この金属管を前記保持孔に挿入して前記係合部を前記保持孔の壁部に係合させる工程と、前記係合している前記壁部を軟化させる工程と、前記壁部を軟化させた状態で前記樹脂製保持部材と前記金属管との相対位置を変化させて、前記係合部を前記壁部内に埋設させる工程と、前記壁部を固化させる工程とを有することを特徴とする。

前記軟化は、高周波を用いて前記保持孔の壁部を溶融することにより行ってもよい。

あるいは、前記軟化は、超音波振動を用いて前記保持孔の壁部を溶融することにより行ってもよい。

本発明に用いる金属管の係合部が、金属管の外周を廻るフランジであってもよい。

あるいは、金属管の係合部が、金属管の外周に複数、等間隔に設けられていてもよい。

本発明の第二の態様である金属管と樹脂製保持部材との接合体は、本発明の金属管と樹脂製保持部材との接合方法により製作されていることを特徴とする。

【発明の効果】

【0008】

本発明の金属管と樹脂製保持部材の接合方法によると、バリ等が発生する心配が無いという効果が得られる。

また、金属管と樹脂製保持部材との接合体を、工数を減らして簡便に、かつ製作時間を抑えて製作することができるという効果が得られる。

また、金属管の係合部を樹脂製保持部材に埋設しているため、金属管が安定的かつ確実に保持部材に固定されるという効果が得られる。

【図面の簡単な説明】

【0009】

【図1】は、本発明の接合方法の第1実施形態を説明するための図であって、金属管と樹脂製保持部材との要部を示す拡大図である。

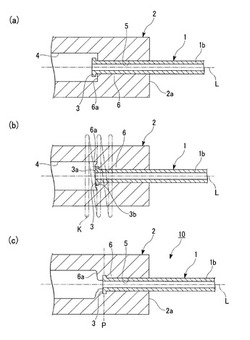

【図2】(a)〜(c)は、本発明の第1実施形態として示した金属管と樹脂製保持部材との接合方法の主要な工程を示した説明図である。(a)は、金属管が樹脂製保持部材の保持孔に挿通された状態を示した断面図ある。(b)は、樹脂製保持部材に高周波を当て、保持孔の壁部を軟化し、その内部に金属管を挿入した初期の状態を示す断面図である。(c)は、樹脂製保持部材に金属管が埋設された状態を示す断面図である。

【図3】は、本発明に用いられる金属管の係合部の一例を示した斜視図である。

【図4】は、本発明に用いられる金属管の係合部の他の例を示した斜視図である。

【図5】は、本発明の樹脂製保持部材の保持孔をテーパ形状としたものに金属管を挿通して超音波により保持孔の壁部を軟化する状態を示した断面図である。

【発明を実施するための形態】

【0010】

以下、図を参照して、本発明の第1実施形態による金属管と樹脂製保持部材との接合方法(以下、単に「接合方法」という)を説明する。

図1は、本実施形態の接合方法の適用対象である注射器の針管(金属管)1と本体(樹脂製保持部材)2とを示す概要図である。針管1は、金属により形成され、管腔を有する部材である。本体2は、針管1を保持する部材である。

【0011】

針管1は、図3に示すように、基端部に外方に突出した係合部3を備えている。本実施形態においては、係合部3は、針管1の基端部に外方に張り出して形成されたフランジとされている。

針管1の材料としては、鉄、ステンレス、真鋳、銅、ニッケル、チタンの高周波誘導加熱が可能な導電性を有するものを採用することができる。

【0012】

本体2は、図1に示すように、略円筒形状に形成されたものであって、その内部は、内径寸法が大きく形成され、薬液等の液体を保持する第1の内径部4と、第1の内径部4と連通して形成され、第1の内径部4よりも内径寸法が小さく形成されて針管1を保持するための第2の内径部5(保持孔)とからなっている。

本体2の材料としては、熱可塑性樹脂が用いられ、所定の温度以上に加熱されることによって溶融(軟化)状態となる材料が用いられる。具体的には、本体2の材料には、ABS樹脂、ポリエチレン、ポリプロピレン、ポリスチレン、塩化ビニル等を用いることができる。

【0013】

第2の内径部5の寸法は、係合部3が第2の内径部5の壁部6の端面6aに係合する位置まで針管1をスムーズに挿入でき、かつ針管1をほぼぶれることの無いように保持できるように、針管1の外径よりも僅かに寸法を大とするように形成されている。具体的には、第2の内径部5と針管1との間隙S1は、約0.02mmとするのが望ましい。

【0014】

また、針管1の係合部3の外径寸法は、第1の内径部4を通過して第2の内径部5の壁部6の端面6aと係合することができるような突出寸法とされている。具体的には、係合部3の係合面3bと壁部6の端面6aとの係合幅S2は、0.2mm程度とされるのが望ましい。

【0015】

次に、針管1と本体2とを接合するための本実施形態の接合方法について説明する。

図2(a)〜(c)は、本発明の第1実施形態として示した針管1と本体2の接合方法の主要な工程を示した説明図である。本発明による接合方法は、以下の工程からなっている。

1.針管1を第1、第2の内径部4、5に挿入して係合部3を第2の内径部5の壁部6の端面6aに係合させる工程(A)

2.係合している付近の壁部6を軟化させる工程(B)

3.壁部6を軟化させた状態で本体2と針管1との相対位置を変化させて、係合部3を壁部6内に埋設する工程(C)

4.壁部6を固化させる工程(D)

【0016】

まず、図2(a)に示すように、針管1を本体2の第2の内径部5へ挿入する工程(A)においては、針管1を第1の内径部4及び第2の内径部5の軸線L方向に向け先端部1bから第1の内径部4に挿入し、先端部1bが本体2の先端面2aから突出し係合部3が壁部6の端面6aに係合するまで針管1を挿通する。

【0017】

次に、図2(b)に示すように、係合部3と壁部6とが係合している付近の壁部6の軟化工程(B)においては、係合部3と壁部6の面とが係合している付近の本体2の外周に高周波誘導加熱装置Kを配置し高周波を当てて、係合部3を加熱し、該係合部3が接触している付近の壁部6を溶融して軟化させる。

【0018】

この軟化工程において、壁部6は、柔軟性を獲得する所定の温度まで係合部3により加熱されるようにする。すなわち、針管1を先端部1b側から軽く引っ張ると、係合部3の係合面3bが溶融した樹脂を端面3a側に流動させながら樹脂の壁部6内に埋設されていくことができる程度になされていればよい。

【0019】

所定の温度は、本体2を形成する材料の種類によって適宜決定されるが、当該材料のガラス転移点(Tg)以上で、外力が加わらない限り本体2としての形状をある程度保持しうるような温度に加熱されるのが好ましい。具体的には、例えば、本体2の材料がABS樹脂の場合は、100〜120℃程度の範囲に加熱されるのが望ましく、ポリエチレン又はポリプロピレンの場合は約90℃、ポリスチレン又は塩化ビニルの場合には約80℃に加熱されるのが望ましい。

【0020】

次に、図2(c)に示すように、針管1の埋設工程(C)において、壁部6が適度に軟化した後、針管1の先端部1bを軸線L方向、先端部1bの延伸先に向けて引っ張り、本体2と針管1との相対的な位置関係を変化させて、係合部3を壁部6に埋設させる。さらに、係合部3を第2の内径部5のより内部に位置させたい場合には、高周波を当てる位置を少しずつ軸線方向内部に向けてずらしながら壁部6を溶融し、針管1の先端部1bをさらにその延伸方向に引っ張って端面6aと本体2の先端面2aの間の所望の位置に係合部3を位置決めする。

【0021】

次に、壁部6の固化工程(D)においては、図2(c)に示す係合部3が所定の位置Pにおいて配置された状態で、高周波による加熱を中止し、壁部6が軟化した箇所を冷却して温度を低下させ、当該軟化した箇所を固化させる。このようにして、針管1は、その係合部3が壁部6に埋設された状態で固化し、第2の内径部5内に保持された状態で維持され、金属管と樹脂製保持部材との接合体10が完成する。

【0022】

本実施形態の接合方法によれば、本体2を軟化させて係合部3を壁部6に埋め込んでおり、インサート成形法を採用したときのように、金型を用いないので金型同士又は金型と針管1等の接する面においてバリが発生することを回避することができる。

また、第2の内径部5の壁部6を局部的に加熱して軟化させ、針管1の先端部1bを軽く引っ張るだけで、本体2の外径形状に影響を与えることなく壁部6に係合部3を埋設し、さらに、加熱をやめて温度を下げることで軟化された壁部6を固化させることができるので、少ない工程で簡便かつ短時間で針管1を本体2の所望の位置Pに固定させることができるという効果が得られる。

また、上記のとおり、係合部3が壁部6に埋め込まれて固定されているので、安定的かつ確実に針管1を本体2に保持させることができるという効果が得られる。

【0023】

次に、本発明の第2実施形態について説明する。本実施形態と前述の第1実施形態との異なる点は、工程(B)の軟化工程において、図2(b)に示す高周波誘導加熱装置Kの代わりに超音波発生装置を用い、壁部9の軟化を行う点である。

【0024】

超音波発生装置を用いて壁部9を軟化させる場合は、図5に示すように、本体2から突出した針管1を、超音波発生装置50の先端部に設けられた超音波ホーン51の内腔部52に針管1の先端から挿入して保持し、超音波を発生させ、針管1を振動させることにより該係合部3と壁部9の境界面に局部的な摩擦熱を発生させて、針管1が係合している壁部9の樹脂を溶融することにより行う。なお、針管1の超音波ホーン51の内腔部52への固定は、超音波ホーン51の側面の孔53から挿入された固定用のビス54によって針管1を内腔部52側へ押圧することによりなされる。

【0025】

このようにして壁部9を溶融した後は、第1実施形態の場合と同様、針管1を保持している超音波発生装置50を針管1の先端部1b方向に引っ張ると、本体2と針管1との相対的な位置関係が変化し、係合部3と接する壁部9が順次加熱溶融されていき、係合部3がテーパ状の内径部8(保持孔)内に埋設されていく。係合部3が埋設された後は、超音波振動を停止し、壁部9を冷却することにより針管1が内径部8内に固定される。

この第2実施形態による方法を用いた場合の効果は、第1実施形態による方法を用いた場合と同様である。

【0026】

以上、本発明の各実施形態について説明したが、本発明の技術的範囲は、上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、上記第1実施形態及び第2実施形態において用いられる針管1は、図4に示されるように、針管1の外周を廻る係合部3に1以上の隙間7が形成されていてもよい。このような隙間7が形成されることによって、軟化された状態の壁部6、9が係合部3を円滑に通過し係合部3の端面3a側に流動していくことができる。

【0027】

また、係合部3は、図4に示すように、針管1の端部1aよりも長手方向に所定寸法内側に形成されていてもよい。さらに、係合部3は、フランジによるものに限らず、突出部が等間隔に環状配置されているものでも良い。

【0028】

また、保持部材については、第1実施形態において説明した本体2のように、第1の内径部4及び第2の内径部5を有するものには限定されず、図5に第2実施形態として示す本体2のように、壁部9がテーパ形状とされている内径部8のみを有するものなど、本発明における保持孔に相当する管腔を備えたものであれば良い。このような場合には、針管1の係合部3を保持孔5の壁部6の壁面に接するまで挿入し、前述した超音波発生装置50により針管1を保持して、係合部3と壁部6が接している付近の樹脂を摩擦熱により溶融し、壁部6の樹脂が溶融している状態において針管1を、超音波発生装置50を引っ張って係合部3を埋設すればよい。

【0029】

また、本体2の外周の形状は円筒形状に限られない。先端を略テーパ形状とするなどして、金属管と樹脂製の保持部材との接合体の用途に応じた形状とすることが出来る。

【0030】

さらに、本発明の接合方法によって得られる接合体の用途も、上述の注射器には限定されず、幅広い用途に使用することが可能である。

【符号の説明】

【0031】

1 針管(金属管)

2 本体(樹脂製保持部材)

3 係合部

4 第1の内径部

5 第2の内径部(保持孔)

6 第2の内径部の壁部

7 隙間

8 内径部(保持孔)

9 内径部の壁部

10 金属管と樹脂製保持部材との接合体

【技術分野】

【0001】

本発明は、金属管と樹脂製保持部材との接合方法及び該接合方法により製作された接合体に関する。

【背景技術】

【0002】

一般に、樹脂製保持部材に金属管の部品が接合された製品を製作するにあたっては、インサート成形法が用いられる。このインサート成形法によれば、金属管を樹脂製保持部材の内部に埋設することで、金属管を所定の位置に確実に保持させることができる。しかし、このインサート成形法は、例えば、製品が注射器のような場合に、その用途との関係で製作方法として適切でない場合がある。すなわち、インサート成形法においては、装置の製作精度に起因して、金型同士や金型と金属管の接する面の隙間に溶融された樹脂が入り込んで、小さなバリが発生することがある。このようなバリは、金型同士等の内部において小さく発生するものであるため、その有無を確認することが困難であり、製品が例えば注射器の場合には、バリが発生していると該注射器の使用時にバリが剥がれて薬液中に落ちないように配慮しなければならなくなる。

そこで、従来から注射器等の製作においては、インサート成形法以外の金属管と樹脂製保持部材との接合方法として、接着剤による接着や金属管の樹脂製保持部材への圧入による方法が採用されている。

このような従来の接合方法による接合体としては、下記特許文献1に開示されたものが知られている。

【0003】

特許文献1において開示された注射針と該注射針を保持する針基との接合体は、針基の先端から注射針を所定の長さ分挿入した後、注射針を挿入した針基の先端開口部の周縁部と注射針とのわずかな接点部分に接着剤を注入することにより、注射針と針基とを接合している。

また、金属管を樹脂製保持部材に圧入することによって接合する場合には、金属管を挿通する樹脂製保持部材の挿通部の径を、金属管の外径よりもやや小さくし、金属管を樹脂製保持部材の挿通部に圧をかけつつ押し込みながら挿入することにより行う。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−116217号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載された接合方法によると、針基の開口部の周縁部と注射針とのわずかな接点部分に接着剤を注入しなければならず、注入した際に接着剤がはみ出た場合には、はみ出た接着剤を拭き取ったり、適切に注入した後に該接着剤を硬化させるのに時間がかかったりするため、接合体を完成させるまでに工数及び時間を要するという問題があった。

また、金属管を保持部材に圧入する方法による場合であっても、金属管の引き抜き強度が十分に得られにくいという問題があった。

【0006】

本発明は、上記事情に鑑みてなされたものであり、樹脂製保持部材の管内部にバリ等を発生させる心配がなく、金属管と樹脂製保持部材とを短時間で簡便かつ確実に接合する方法及びその接合方法により製作された接合体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、この発明は以下の手段を提供している。

本発明の第一の態様である金属管と樹脂製保持部材との接合方法は、管保持孔を内部に有する樹脂製保持部材と金属管との接合方法であって、前記金属管の基端部に外方に突出した係合部を設けておき、この金属管を前記保持孔に挿入して前記係合部を前記保持孔の壁部に係合させる工程と、前記係合している前記壁部を軟化させる工程と、前記壁部を軟化させた状態で前記樹脂製保持部材と前記金属管との相対位置を変化させて、前記係合部を前記壁部内に埋設させる工程と、前記壁部を固化させる工程とを有することを特徴とする。

前記軟化は、高周波を用いて前記保持孔の壁部を溶融することにより行ってもよい。

あるいは、前記軟化は、超音波振動を用いて前記保持孔の壁部を溶融することにより行ってもよい。

本発明に用いる金属管の係合部が、金属管の外周を廻るフランジであってもよい。

あるいは、金属管の係合部が、金属管の外周に複数、等間隔に設けられていてもよい。

本発明の第二の態様である金属管と樹脂製保持部材との接合体は、本発明の金属管と樹脂製保持部材との接合方法により製作されていることを特徴とする。

【発明の効果】

【0008】

本発明の金属管と樹脂製保持部材の接合方法によると、バリ等が発生する心配が無いという効果が得られる。

また、金属管と樹脂製保持部材との接合体を、工数を減らして簡便に、かつ製作時間を抑えて製作することができるという効果が得られる。

また、金属管の係合部を樹脂製保持部材に埋設しているため、金属管が安定的かつ確実に保持部材に固定されるという効果が得られる。

【図面の簡単な説明】

【0009】

【図1】は、本発明の接合方法の第1実施形態を説明するための図であって、金属管と樹脂製保持部材との要部を示す拡大図である。

【図2】(a)〜(c)は、本発明の第1実施形態として示した金属管と樹脂製保持部材との接合方法の主要な工程を示した説明図である。(a)は、金属管が樹脂製保持部材の保持孔に挿通された状態を示した断面図ある。(b)は、樹脂製保持部材に高周波を当て、保持孔の壁部を軟化し、その内部に金属管を挿入した初期の状態を示す断面図である。(c)は、樹脂製保持部材に金属管が埋設された状態を示す断面図である。

【図3】は、本発明に用いられる金属管の係合部の一例を示した斜視図である。

【図4】は、本発明に用いられる金属管の係合部の他の例を示した斜視図である。

【図5】は、本発明の樹脂製保持部材の保持孔をテーパ形状としたものに金属管を挿通して超音波により保持孔の壁部を軟化する状態を示した断面図である。

【発明を実施するための形態】

【0010】

以下、図を参照して、本発明の第1実施形態による金属管と樹脂製保持部材との接合方法(以下、単に「接合方法」という)を説明する。

図1は、本実施形態の接合方法の適用対象である注射器の針管(金属管)1と本体(樹脂製保持部材)2とを示す概要図である。針管1は、金属により形成され、管腔を有する部材である。本体2は、針管1を保持する部材である。

【0011】

針管1は、図3に示すように、基端部に外方に突出した係合部3を備えている。本実施形態においては、係合部3は、針管1の基端部に外方に張り出して形成されたフランジとされている。

針管1の材料としては、鉄、ステンレス、真鋳、銅、ニッケル、チタンの高周波誘導加熱が可能な導電性を有するものを採用することができる。

【0012】

本体2は、図1に示すように、略円筒形状に形成されたものであって、その内部は、内径寸法が大きく形成され、薬液等の液体を保持する第1の内径部4と、第1の内径部4と連通して形成され、第1の内径部4よりも内径寸法が小さく形成されて針管1を保持するための第2の内径部5(保持孔)とからなっている。

本体2の材料としては、熱可塑性樹脂が用いられ、所定の温度以上に加熱されることによって溶融(軟化)状態となる材料が用いられる。具体的には、本体2の材料には、ABS樹脂、ポリエチレン、ポリプロピレン、ポリスチレン、塩化ビニル等を用いることができる。

【0013】

第2の内径部5の寸法は、係合部3が第2の内径部5の壁部6の端面6aに係合する位置まで針管1をスムーズに挿入でき、かつ針管1をほぼぶれることの無いように保持できるように、針管1の外径よりも僅かに寸法を大とするように形成されている。具体的には、第2の内径部5と針管1との間隙S1は、約0.02mmとするのが望ましい。

【0014】

また、針管1の係合部3の外径寸法は、第1の内径部4を通過して第2の内径部5の壁部6の端面6aと係合することができるような突出寸法とされている。具体的には、係合部3の係合面3bと壁部6の端面6aとの係合幅S2は、0.2mm程度とされるのが望ましい。

【0015】

次に、針管1と本体2とを接合するための本実施形態の接合方法について説明する。

図2(a)〜(c)は、本発明の第1実施形態として示した針管1と本体2の接合方法の主要な工程を示した説明図である。本発明による接合方法は、以下の工程からなっている。

1.針管1を第1、第2の内径部4、5に挿入して係合部3を第2の内径部5の壁部6の端面6aに係合させる工程(A)

2.係合している付近の壁部6を軟化させる工程(B)

3.壁部6を軟化させた状態で本体2と針管1との相対位置を変化させて、係合部3を壁部6内に埋設する工程(C)

4.壁部6を固化させる工程(D)

【0016】

まず、図2(a)に示すように、針管1を本体2の第2の内径部5へ挿入する工程(A)においては、針管1を第1の内径部4及び第2の内径部5の軸線L方向に向け先端部1bから第1の内径部4に挿入し、先端部1bが本体2の先端面2aから突出し係合部3が壁部6の端面6aに係合するまで針管1を挿通する。

【0017】

次に、図2(b)に示すように、係合部3と壁部6とが係合している付近の壁部6の軟化工程(B)においては、係合部3と壁部6の面とが係合している付近の本体2の外周に高周波誘導加熱装置Kを配置し高周波を当てて、係合部3を加熱し、該係合部3が接触している付近の壁部6を溶融して軟化させる。

【0018】

この軟化工程において、壁部6は、柔軟性を獲得する所定の温度まで係合部3により加熱されるようにする。すなわち、針管1を先端部1b側から軽く引っ張ると、係合部3の係合面3bが溶融した樹脂を端面3a側に流動させながら樹脂の壁部6内に埋設されていくことができる程度になされていればよい。

【0019】

所定の温度は、本体2を形成する材料の種類によって適宜決定されるが、当該材料のガラス転移点(Tg)以上で、外力が加わらない限り本体2としての形状をある程度保持しうるような温度に加熱されるのが好ましい。具体的には、例えば、本体2の材料がABS樹脂の場合は、100〜120℃程度の範囲に加熱されるのが望ましく、ポリエチレン又はポリプロピレンの場合は約90℃、ポリスチレン又は塩化ビニルの場合には約80℃に加熱されるのが望ましい。

【0020】

次に、図2(c)に示すように、針管1の埋設工程(C)において、壁部6が適度に軟化した後、針管1の先端部1bを軸線L方向、先端部1bの延伸先に向けて引っ張り、本体2と針管1との相対的な位置関係を変化させて、係合部3を壁部6に埋設させる。さらに、係合部3を第2の内径部5のより内部に位置させたい場合には、高周波を当てる位置を少しずつ軸線方向内部に向けてずらしながら壁部6を溶融し、針管1の先端部1bをさらにその延伸方向に引っ張って端面6aと本体2の先端面2aの間の所望の位置に係合部3を位置決めする。

【0021】

次に、壁部6の固化工程(D)においては、図2(c)に示す係合部3が所定の位置Pにおいて配置された状態で、高周波による加熱を中止し、壁部6が軟化した箇所を冷却して温度を低下させ、当該軟化した箇所を固化させる。このようにして、針管1は、その係合部3が壁部6に埋設された状態で固化し、第2の内径部5内に保持された状態で維持され、金属管と樹脂製保持部材との接合体10が完成する。

【0022】

本実施形態の接合方法によれば、本体2を軟化させて係合部3を壁部6に埋め込んでおり、インサート成形法を採用したときのように、金型を用いないので金型同士又は金型と針管1等の接する面においてバリが発生することを回避することができる。

また、第2の内径部5の壁部6を局部的に加熱して軟化させ、針管1の先端部1bを軽く引っ張るだけで、本体2の外径形状に影響を与えることなく壁部6に係合部3を埋設し、さらに、加熱をやめて温度を下げることで軟化された壁部6を固化させることができるので、少ない工程で簡便かつ短時間で針管1を本体2の所望の位置Pに固定させることができるという効果が得られる。

また、上記のとおり、係合部3が壁部6に埋め込まれて固定されているので、安定的かつ確実に針管1を本体2に保持させることができるという効果が得られる。

【0023】

次に、本発明の第2実施形態について説明する。本実施形態と前述の第1実施形態との異なる点は、工程(B)の軟化工程において、図2(b)に示す高周波誘導加熱装置Kの代わりに超音波発生装置を用い、壁部9の軟化を行う点である。

【0024】

超音波発生装置を用いて壁部9を軟化させる場合は、図5に示すように、本体2から突出した針管1を、超音波発生装置50の先端部に設けられた超音波ホーン51の内腔部52に針管1の先端から挿入して保持し、超音波を発生させ、針管1を振動させることにより該係合部3と壁部9の境界面に局部的な摩擦熱を発生させて、針管1が係合している壁部9の樹脂を溶融することにより行う。なお、針管1の超音波ホーン51の内腔部52への固定は、超音波ホーン51の側面の孔53から挿入された固定用のビス54によって針管1を内腔部52側へ押圧することによりなされる。

【0025】

このようにして壁部9を溶融した後は、第1実施形態の場合と同様、針管1を保持している超音波発生装置50を針管1の先端部1b方向に引っ張ると、本体2と針管1との相対的な位置関係が変化し、係合部3と接する壁部9が順次加熱溶融されていき、係合部3がテーパ状の内径部8(保持孔)内に埋設されていく。係合部3が埋設された後は、超音波振動を停止し、壁部9を冷却することにより針管1が内径部8内に固定される。

この第2実施形態による方法を用いた場合の効果は、第1実施形態による方法を用いた場合と同様である。

【0026】

以上、本発明の各実施形態について説明したが、本発明の技術的範囲は、上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、上記第1実施形態及び第2実施形態において用いられる針管1は、図4に示されるように、針管1の外周を廻る係合部3に1以上の隙間7が形成されていてもよい。このような隙間7が形成されることによって、軟化された状態の壁部6、9が係合部3を円滑に通過し係合部3の端面3a側に流動していくことができる。

【0027】

また、係合部3は、図4に示すように、針管1の端部1aよりも長手方向に所定寸法内側に形成されていてもよい。さらに、係合部3は、フランジによるものに限らず、突出部が等間隔に環状配置されているものでも良い。

【0028】

また、保持部材については、第1実施形態において説明した本体2のように、第1の内径部4及び第2の内径部5を有するものには限定されず、図5に第2実施形態として示す本体2のように、壁部9がテーパ形状とされている内径部8のみを有するものなど、本発明における保持孔に相当する管腔を備えたものであれば良い。このような場合には、針管1の係合部3を保持孔5の壁部6の壁面に接するまで挿入し、前述した超音波発生装置50により針管1を保持して、係合部3と壁部6が接している付近の樹脂を摩擦熱により溶融し、壁部6の樹脂が溶融している状態において針管1を、超音波発生装置50を引っ張って係合部3を埋設すればよい。

【0029】

また、本体2の外周の形状は円筒形状に限られない。先端を略テーパ形状とするなどして、金属管と樹脂製の保持部材との接合体の用途に応じた形状とすることが出来る。

【0030】

さらに、本発明の接合方法によって得られる接合体の用途も、上述の注射器には限定されず、幅広い用途に使用することが可能である。

【符号の説明】

【0031】

1 針管(金属管)

2 本体(樹脂製保持部材)

3 係合部

4 第1の内径部

5 第2の内径部(保持孔)

6 第2の内径部の壁部

7 隙間

8 内径部(保持孔)

9 内径部の壁部

10 金属管と樹脂製保持部材との接合体

【特許請求の範囲】

【請求項1】

管保持孔を内部に有する樹脂製保持部材と金属管との接合方法であって、

前記金属管の基端部に外方に突出した係合部を設けておき、この金属管を前記保持孔に挿入して前記係合部を前記保持孔の壁部に係合させる工程と、

前記係合している前記壁部を軟化させる工程と、

前記壁部を軟化させた状態で前記樹脂製保持部材と前記金属管との相対位置を変化させて、前記係合部を前記壁部内に埋設する工程と、

前記壁部を固化させる工程と

を有することを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項2】

請求項1に記載の金属管と樹脂製保持部材との接合方法において、前記軟化を、高周波を用いて前記保持孔の壁部を溶融することにより行うことを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項3】

請求項1に記載の金属管と樹脂製保持部材との接合方法において、前記軟化を、超音波振動を用いて前記保持孔の壁部を溶融することにより行うことを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項4】

請求項1から3のいずれかに記載の金属管と樹脂製保持部材との接合方法において、前記金属管の前記係合部が、前記金属管の外周を廻るフランジであることを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項5】

請求項1から3のいずれかに記載の金属管と樹脂製保持部材との接合方法において、前記金属管の前記係合部が、前記金属管の外周に複数、等間隔に設けられていることを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項6】

請求項1から5のいずれかに記載の金属管と樹脂製保持部材との接合方法によって製作されたことを特徴とする金属管と樹脂製保持部材との接合体。

【請求項1】

管保持孔を内部に有する樹脂製保持部材と金属管との接合方法であって、

前記金属管の基端部に外方に突出した係合部を設けておき、この金属管を前記保持孔に挿入して前記係合部を前記保持孔の壁部に係合させる工程と、

前記係合している前記壁部を軟化させる工程と、

前記壁部を軟化させた状態で前記樹脂製保持部材と前記金属管との相対位置を変化させて、前記係合部を前記壁部内に埋設する工程と、

前記壁部を固化させる工程と

を有することを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項2】

請求項1に記載の金属管と樹脂製保持部材との接合方法において、前記軟化を、高周波を用いて前記保持孔の壁部を溶融することにより行うことを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項3】

請求項1に記載の金属管と樹脂製保持部材との接合方法において、前記軟化を、超音波振動を用いて前記保持孔の壁部を溶融することにより行うことを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項4】

請求項1から3のいずれかに記載の金属管と樹脂製保持部材との接合方法において、前記金属管の前記係合部が、前記金属管の外周を廻るフランジであることを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項5】

請求項1から3のいずれかに記載の金属管と樹脂製保持部材との接合方法において、前記金属管の前記係合部が、前記金属管の外周に複数、等間隔に設けられていることを特徴とする金属管と樹脂製保持部材との接合方法。

【請求項6】

請求項1から5のいずれかに記載の金属管と樹脂製保持部材との接合方法によって製作されたことを特徴とする金属管と樹脂製保持部材との接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−46119(P2011−46119A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−197216(P2009−197216)

【出願日】平成21年8月27日(2009.8.27)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月27日(2009.8.27)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]