金属管の接合構造

【課題】応力集中や残留応力を低減できる金属管の接合構造を提供する。

【解決手段】第2金属管12は、端部の内径がこの端部に隣接する隣接部16の内径よりも大きく、かつ端部の外径が隣接部16の外径と同じである接続用拡径部13を有している。接続用拡径部13には第1金属管11が挿入され、この第1金属管11の外周面と接続用拡径部13の内周面との間にろう材14が介在している。接続用拡径部13の内周面は、第1金属管11の先端部11aが対向する段差面13cを介して隣接部16の内周面とつながっている。

【解決手段】第2金属管12は、端部の内径がこの端部に隣接する隣接部16の内径よりも大きく、かつ端部の外径が隣接部16の外径と同じである接続用拡径部13を有している。接続用拡径部13には第1金属管11が挿入され、この第1金属管11の外周面と接続用拡径部13の内周面との間にろう材14が介在している。接続用拡径部13の内周面は、第1金属管11の先端部11aが対向する段差面13cを介して隣接部16の内周面とつながっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属管の接合構造に関するものである。

【背景技術】

【0002】

従来、例えば熱交換器などに用いられる金属管の接合構造として種々の技術が提案されている。特許文献1には、アルミニウム管同士の接合構造が開示されている。この接合構造では、一方のアルミニウム管の端部がフレア加工され、この端部に他方のアルミニウム管が挿入され、互いにろう付されている。

【0003】

特許文献2には、ステンレス鋼製の継手を介して銅管とアルミニウム管とをろう付により接合する接合構造が開示されている。この接合構造では、銅管の端部及びアルミニウム管の端部は、継手を挿入するためにフレア加工により拡径されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−296433号公報

【特許文献2】特開平8−267228号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び特許文献2の接合構造では、金属管の端部をフレア加工して拡径しているので、拡径されている部位と拡径されていない部位の境界付近に応力が集中しやすく、また、前記境界付近に残留応力が生じやすい。金属管同士の接合構造においては、接合部分の耐久性の観点から上記のような応力集中や残留応力を低減するのが好ましい。

【0006】

そこで、本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、応力集中や残留応力を低減できる金属管の接合構造を提供することにある。

【課題を解決するための手段】

【0007】

本発明の金属管の接合構造は、第1金属(M1)を主成分とする第1金属管(11)と、前記第1金属(M1)とは異なる第2金属(M2)を主成分とし、前記第1金属管(11)よりも厚さ及び外径が大きい第2金属管(12)とを備えている。前記第2金属管(12)は、端部の内径がこの端部に隣接する隣接部(16)の内径よりも大きく、かつ端部の外径が前記隣接部(16)の外径と同じである接続用拡径部(13)を有している。前記接続用拡径部(13)には前記第1金属管(11)が挿入され、この第1金属管(11)の外周面と接続用拡径部(13)の内周面との間にろう材(14)が介在している。前記接続用拡径部(13)の内周面は、前記第1金属管(11)の先端部(11a)が対向する段差面(13c)を介して前記隣接部(16)の内周面とつながっている。

【0008】

通常、金属管同士の接合部分には、例えば冷媒の圧力に耐えうる耐圧強度が求められる。例えば、銅管とアルミニウム管などのように異種金属の金属管同士をろう付により接合して熱交換器などの配管として用いる場合、両方の金属管の耐圧強度を同程度にする必要があるので、材質に応じて一方の金属管(例えばアルミニウム管)の肉厚を他方の金属管(例えば銅管)よりも大きくする。また、両方の金属管の内径を同程度にする場合には、アルミニウム管の外径は、銅管の外径よりも大きくなる。

【0009】

そこで、この構成では、異種金属の金属管同士を接合する場合における上記した肉厚の違いに着目し、厚さ及び外径が大きい方の金属管である第2金属管(12)の端部の内径を隣接部(16)よりも大きくすることによって接続用拡径部(13)を形成している。この構成では、第2金属管(12)において、接続用拡径部(13)と隣接部(16)とは外径の変化がなくつながっているので、金属管同士の接続部分をフレア加工により拡径する従来の形態に比べて接続用拡径部(13)の基端(13b)への応力集中を抑制し、また、基端(13b)における残留応力を低減することができる。これにより、応力集中や残留応力に起因する不具合が生じる可能性をより低減することができる。

【0010】

前記金属管の接合構造において、前記第1金属管(11)が銅管であり、前記第2金属管(12)がアルミニウム管である場合が例示できる。

【0011】

また、前記金属管の接合構造において、前記接続用拡径部(13)は、金属管の端部の内径を切削加工により広げることにより形成されている形態が例示できる。

【0012】

この構成では、フレア加工して金属管の端部を拡径する場合に比べて加工コストを低減することができる。仮に、厚さが大きい方の金属管である第2金属管(12)をフレア加工により拡径する場合、厚さが大きいためにフレア加工しにくく、場合によっては複数回にわけてフレア加工する必要がある。一方、第1金属管(11)をフレア加工により拡径する場合、外径の大きい方の金属管である第2金属管(12)を挿入できる内径にしなければならない(拡径率を大きくしなければならない)ので、場合によっては複数回にわけてフレア加工する必要がある。このようにいずれの場合もフレア加工にかかるコストが増大しやすい。

【0013】

一方、本構成では、第2金属管(12)の端部を例えばボール盤などにより切削加工するだけで接続用拡径部(13)を形成できるので、フレア加工する場合に比べてコストダウンを図ることができる。

【発明の効果】

【0014】

以上説明したように、本発明によれば、金属管の接合構造において応力集中や残留応力を低減できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態にかかる金属管の接合構造を備えた熱交換器を示す概略図である。

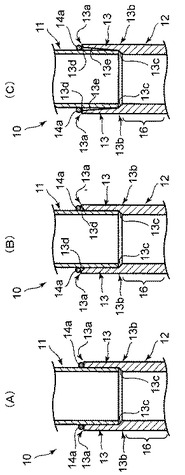

【図2】(A)は、本発明の一実施形態にかかる金属管の接合構造を示す断面図であり、(B)は、前記金属管の接合構造の変形例1を示す断面図であり、(C)は、前記金属管の接合構造の変形例2を示す断面図である。

【図3】(A),(B)は、前記金属管の接合構造の製造方法を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態にかかる金属管の接合構造10について図面を参照しながら詳細に説明する。まず、金属管の接合構造10を備えた熱交換器について説明する。

【0017】

<熱交換器>

図1に示す熱交換器51は、例えば空気調和装置の蒸発器や凝縮器として用いることができる。この熱交換器51は、例えば冷媒流路の内径が小さい熱交換器、いわゆるマイクロチャンネル熱交換器である。

【0018】

熱交換器51は、ヘッダ52,53、複数の扁平伝熱管54、複数のフィン55、及び接合構造10を備えている。ヘッダ52の上部と下部には、第2金属M2を主成分とする第2金属管12,12がそれぞれ接続されている。各第2金属管12は、第1金属M1を主成分とする第1金属管11と接合されている。接合構造10については後述する。

【0019】

各扁平伝熱管54としては、例えば多穴管などの金属管を用いることができる。複数の扁平伝熱管54は、互いに平行に配置されている。各扁平伝熱管54の長手方向は、空気の流れ方向に対して直交している。各フィン55は、金属板を波状に折り曲げた形状を有しており、扁平伝熱管54の間に配置されている。フィン55の板厚方向は、空気流れ方向に直交している。

【0020】

例えば上部の第1金属管11及び第2金属管12を通じてヘッダ52に流入した冷媒は、ヘッダ52から複数の扁平伝熱管54に分流し、又は複数の扁平伝熱管54を順に流れる。複数の扁平伝熱管54を流れる冷媒は、ヘッダ53において合流する。また、合流した冷媒は、このヘッダ53から扁平伝熱管54に流入する。このように複数の扁平伝熱管54を流れた冷媒は、最終的にヘッダ52の下部に接続された第2金属管12を通じて流出する。

【0021】

<金属管の接合構造>

図2(A)は、本発明の一実施形態にかかる金属管の接合構造10を示す断面図である。図3(A),(B)は、金属管の接合構造10の製造方法を示す断面図であり、図3(A)は、金属管同士を接合する前の状態を示しており、図3(B)は、金属管同士を接合した後の状態を示している。

【0022】

本実施形態では、第1金属M1が銅又は銅合金であり、第2金属M2がアルミニウム又はアルミニウム合金である場合を例に挙げて説明する。第1金属管としての銅管11は、銅又は銅合金からなり、第2金属管としてのアルミニウム管12は、アルミニウム又はアルミニウム合金からなる。銅管11とアルミニウム管12とは、ろう材14により接合されている。

【0023】

アルミニウム管12は、銅管11との接続に用いられる接続用拡径部13を有している。接続用拡径部13は、アルミニウム管12の端部に形成されている。接続用拡径部13の内径は、接続用拡径部13に隣接する隣接部16の内径よりも大きい。一方、接続用拡径部13の外径は、隣接部16の外径と同じである。接続用拡径部13には、その開口端13aから接続用拡径部13の基端13b側に向かって銅管11が挿入されている。基端13bとは、接続用拡径部13と隣接部16との境界部分であり、内径が変わる部位である。

【0024】

図3(A)に示すように、接続用拡径部13の内周面は、銅管11の先端面11aが対向する段差面13cを介して隣接部16の内周面とつながっている。段差面13cは、アルミニウム管12の延びる方向(鉛直方向)に対して傾斜している。段差面13cが形成された部位は、開口端13a側から基端13b側に向かうにつれて内径が小さくなるテーパー形状を有している。この段差面13cは、図3(A)に示すような傾斜した面に限定されない。例えば、段差面13cは、接続用拡径部13の内周面の端縁(下縁)から隣接部16の内周面の端縁(上縁)に向かって半径方向内側に延び、アルミニウム管12の延びる方向(鉛直方向)に垂直な平面であってもよい。また、段差面13cは、接続用拡径部13の内周面の端縁(下縁)から隣接部16の内周面の端縁(上縁)に向かうにつれて内径が小さくなる湾曲面であってもよい。

【0025】

アルミニウム管12及び銅管11のサイズは特に限定されるものではないが、一例を挙げると次のようになる。アルミニウム管12における隣接部16の内径と銅管11の内径は、冷媒が管内を流れる際の抵抗を低減する観点からほぼ同程度とされている。また、アルミニウム管12の外径は、耐圧強度の観点から銅管11の外径よりも大きい。言い換えると、アルミニウム管12の隣接部16の肉厚は、銅管11の肉厚よりも大きい。

【0026】

また、銅管11が例えば1/8インチ管(外径3.17mm)以上のサイズである場合の各寸法の一例を挙げると次のようになる。接続用拡径部13の深さ、すなわち接続用拡径部13の内周面の鉛直方向の長さは、管同士の接合面積を増加させる観点から5mm以上であるのが好ましい。接続用拡径部13の内径は、ろう材14が流れ込む隙間を設けるために、銅管11の外径よりも0.1mm〜0.6mm程度大きくするのが好ましい。

【0027】

ろう材14は、銅管11の外周面と接続用拡径部13の内周面との間に介在している。図3(B)に示す実施形態では、ろう材14は、接続用拡径部13の内周面のほぼ全域をカバーするように配設されている。ろう材14としては、第1金属M1又は第2金属M2を主成分とするものを用いることができる。本実施形態では、アルミニウムを主成分とするろう材、具体的には例えばアルミニウム−シリコン系のろう材(Al−Siろう材)を用いる場合を例に挙げて説明する。

【0028】

ろう材14と銅管11との間におけるアルミニウムと銅の界面には、アルミニウムと銅により形成された金属間化合物層15が存在している。この金属間化合物層15は、ろう材14と銅管11の外周面とが対向する領域のほぼ全体にわたって形成されている。したがって、金属管11,12の延びる方向において、金属間化合物層15の両端部は、接続用拡径部13の開口端13aの近傍及び基端13bの近傍にそれぞれ位置している。

【0029】

(製造方法)

次に、金属管の接合構造10を製造する方法について説明する。本実施形態では、アルミニウム管12と銅管11とを接合する接合工程において、加熱手段として高周波加熱(誘導加熱)を用いる。

【0030】

まず、アルミニウム管12の端部に接続用拡径部13を形成する。この接続用拡径部13は、ボール盤などを用いた切削加工によってアルミニウム管12の端部の内径を大きくすることにより形成されている。具体的には、図略のボール盤のドリルの軸方向とアルミニウム管12の延びる方向とを一致させた状態で、このドリルによってアルミニウム管12の端部の内径を拡径する。

【0031】

次に、接続用拡径部13が形成されたアルミニウム管12と銅管11を所定の位置に配置し、これらを図略の支持部材によって固定して位置決めする。具体的には、例えば図3(A)に示すように、アルミニウム管12は、長手方向が鉛直方向に向き、接続用拡径部13の開口端13aが上方に開口するように配置される。銅管11は、長手方向が鉛直方向に向き、端部が開口端13aから接続用拡径部13内に挿入される。

【0032】

この配置状態において、銅管11の先端面11aは、接続用拡径部13の段差面13cに対向している。図3(B)に示すように、先端面11aと段差面13cとの間にろう材14を流し込む場合には、先端面11aと段差面13cとの間に隙間をあけて各金属管11,12を配置する。なお、図示は省略するが、銅管11の先端部11aを段差面13cに当接させた配置状態としてもよい。この場合には、段差面13cは、アルミニウム管12に対して銅管11を位置決めする機能を果たす。

【0033】

接続用拡径部13の開口端13aの上面には、環状のリングろう材14aが配置される。リングろう材14aの量は、接続用拡径部13の内周面と銅管11の外周面との間の空間の大きさに応じて適宜調整される。

【0034】

接続用拡径部13に挿入される銅管11の端部の外周面には、アルミニウムを主成分とするリングろう材14aとのぬれ性を高めるために、予めフラックスを塗布しておくのが好ましい。これにより、接続用拡径部13の内周面と銅管11の外周面との隙間に、溶融したリングろう材14aをより円滑に流し込むことができるので、例えば図3(B)に示すように開口端13aから基端13bまでろう材14を配設することができる。銅管11の先端面11aや接続用拡径部13の内周面や段差面13cにもフラックスを塗布してもよい。

【0035】

アルミニウム管12及び銅管11の周囲には、高周波加熱に用いる加熱用コイルC1,C2,C3が配置される。これらの加熱用コイルC1,C2,C3は、渦巻状(螺旋状)につながる一体のコイルであってもよく、別体の3つのコイルであってもよい。加熱用コイルC1,C2,C3は、この順に鉛直方向に並んでいる。

【0036】

真ん中に位置する加熱用コイルC2は、接続用拡径部13の開口端13aの周囲に位置しており、リングろう材14aの加熱、及び開口端13a近傍の加熱のために設けられている。加熱用コイルC1は、加熱用コイルC2よりも上方に位置しており、主に母材(銅管11)を加熱するために設けられている。加熱用コイルC3は、加熱用コイルC2よりも下方に位置している。加熱用コイルC3は、接続用拡径部13の基端13bの近傍に位置しており、主に母材(アルミニウム管12)の基端13bの近傍を加熱するために設けられている。

【0037】

これらの加熱用コイルC1,C2,C3には、図略の電源から高周波電流が流され、各部位が誘導加熱される。これにより、リングろう材14aが溶融し、図3(B)に示すように接続用拡径部13の内周面と銅管11の外周面との隙間に流れ込み、アルミニウム管12と銅管11とがろう付される。

【0038】

誘導加熱されたときに、加熱用コイルC1の半径方向内側に位置する銅管11の温度T1、接続用拡径部13の開口端13a及びその近傍の温度T2、並びに接続用拡径部13の基端13b及びその近傍の温度T3は、リングろう材14aの融点以上で、かつ母材(アルミニウム管12及び銅管11)の融点を超えない温度に調整される。また、これらの温度T1,T2,T3は、次のような温度分布となるように調整される。すなわち、温度T3は、温度T2よりも低くなるように調整される。これにより、金属間化合物層15は、開口端13a側の端部の厚さよりも基端13b側の端部の厚さの方が小さくなる。温度T1は、温度T2と同程度であってもよいが、銅管11を補助的に加熱する役割を担っているので、温度T2よりも低くなるように調整してもよい。

【0039】

また、加熱手段として高周波加熱を用いることにより、各部位を局所的に加熱することができ、各部位の温度を上記のように個別に調整することができる。また、高周波加熱は、局所的に加熱できるので、短時間で各部位の温度を上昇させることができるとともに、短時間で各部位の温度を降下させることができる。すなわち、急峻な熱サイクルを実現でき、金属管11,12及びろう材14に対する余分な入熱を避けることができる。その結果、金属間化合物層15の生成を抑制することができる。また、昇温後に各温度T1,T2,T3に保持する保持時間は、溶融したリングろう材14aが所定の位置(例えば基端13b)まで流れ込むように予め設定される。

【0040】

上記の説明では、加熱手段として高周波加熱を用いる場合を例示したが、これに限定されない。例えば、加熱手段としては、高周波加熱に代えてレーザなどを用いることもできる。レーザを用いる場合にも高周波加熱と同様に局所的な加熱が可能であり、また、各部位の温度を個別に調整可能である。

【0041】

レーザとしては、例えばランプ励起YAGレーザ、ダイオード励起YAGレーザ、CO2レーザなどを用いることができる。レーザによる加熱の場合も各部位の温度を上述したように温度T1,T2,T3などに調整するのが好ましい。これらの温度調整は、例えばレーザの出力を調整することにより可能である。

【0042】

なお、接続用拡径部13の基端13bは、内径が変わる部分であるので、他の部位に比べて応力が集中しやすい。また、銅とアルミニウムの金属間化合物は脆弱である。そこで、本実施形態では、金属間化合物層15の厚さを、開口端13a側の端部に比べて基端13b側の端部の方が小さくなるようにしている。これにより、接続用拡径部13の基端13bへの応力集中が生じたとしても、金属間化合物層15は基端13b側の端部の厚さが小さいので、当該応力に対する耐久性(特に、剥離強度)の低下が抑制される。

【0043】

(変形例1)

図2(B)は、金属管の接合構造10の変形例1を示す断面図である。この変形例1の接合構造10は、接続用拡径部13の上端部の半径方向内側の角部(縁部)13dが面取り(R加工又はC面取り)されている点で図2(A)の形態と異なっている。

【0044】

この変形例1では、ろう付時にリングろう材14aは、角部13dと銅管11の外周面との間に安定して配置される。また、角部13dの傾斜した内面は、ろう付時に溶融したリングろう材14aを下方に案内する役割も果たす。これにより、溶融したリングろう材14aが接続用拡径部13と銅管11との隙間に流れ込みやすくなる。角部13dの半径方向の寸法は、例えばリングろう材14aの直径と同程度に調整するのがよい。

【0045】

(変形例2)

図2(C)は、金属管の接合構造10の変形例2を示す断面図である。この変形例2の接合構造10は、アルミニウム管12の延びる方向に対して接続用拡径部13の内周面13eが傾斜している点で変形例1と異なっている。

【0046】

この変形例2における接続用拡径部13は、開口端13aから基端13bに向かうにつれて内径が次第に小さくなるテーパー形状を有している。接続用拡径部13の内周面13eが傾斜していることにより、溶融したリングろう材14aが接続用拡径部13と銅管11との隙間に流れ込みやすくなる。この変形例2では、接続用拡径部13は、変形例1と同様の面取りされた角部13dを備えているが、テーパー形状のみを有し角部13dの面取りを省略した形態であってもよい。

【0047】

<実施形態の概要>

本実施形態をまとめると、以下の通りである。

【0048】

本実施形態では、厚さ及び外径が大きい方の金属管であるアルミニウム管12の端部の内径を隣接部16よりも大きくすることによって接続用拡径部13を形成している。したがって、アルミニウム管12において、接続用拡径部13と隣接部16とは外径の変化がなくつながっているので、金属管同士の接続部分をフレア加工により拡径する従来の形態に比べて接続用拡径部13の基端13bへの応力集中を抑制し、また、基端13bにおける残留応力を低減することができる。これにより、応力集中や残留応力に起因する不具合が生じる可能性をより低減することができる。また、本実施形態では、特許文献2のような継手を設ける必要がないので、コストアップを抑制することもできる。

【0049】

また、本実施形態では、接続用拡径部13は、金属管の端部の内径を切削加工により広げることにより形成されているので、フレア加工して金属管の端部を拡径する場合に比べて加工コストを低減することができる。仮に、厚さが大きいアルミニウム管12をフレア加工により拡径する場合、厚さが大きいためにフレア加工しにくく、場合によっては複数回にわけてフレア加工する必要がある。一方、銅管11をフレア加工により拡径する場合、外径の大きいアルミニウム管12を挿入できる内径にしなければならない(拡径率を大きくしなければならない)ので、場合によっては複数回にわけてフレア加工する必要がある。このようにいずれの場合もフレア加工にかかるコストが増大しやすい。

【0050】

一方、本実施形態では、アルミニウム管12の端部を例えばボール盤などにより切削加工するだけで接続用拡径部13を形成できるので、フレア加工する場合に比べてコストダウンを図ることができる。

【0051】

なお、本発明は、前記実施形態に限られるものではなく、その趣旨を逸脱しない範囲で種々変更、改良等が可能である。

【0052】

また、前記実施形態では、アルミニウム管12と銅管11との接合構造を例に挙げて説明したが、これに限定されず、他の組合せの金属管同士の接合構造にも適用することができる。

【0053】

また、前記実施形態では、ろう材としてAl−Siろう材を用いる場合を例に挙げて説明したが、これに限定されない。Al−Znろう材、Al−Si−Znろう材などの他のろう材を用いることもできる。

【0054】

また、前記実施形態では、製造時にろう材としてリングろう材を用いる場合を例に挙げて説明したが、これに限定されず、例えばシート状のろう材を金属管同士の間に配置してもよく、一方又は両方の金属管にろう材を塗布してもよく、金属管同士の隙間にろう材を注入してもよい。

【0055】

また、前記実施形態では、接続用拡径部13を切削加工によって形成する場合を例示したが、他の手段を用いてもよい。

【符号の説明】

【0056】

11 銅管

11a 先端面(先端部)

12 アルミニウム管

13 接続用拡径部

13a 開口端

13b 基端

13c 段差面

14 ろう材

16 隣接部

M1 第1金属

M2 第2金属

【技術分野】

【0001】

本発明は、金属管の接合構造に関するものである。

【背景技術】

【0002】

従来、例えば熱交換器などに用いられる金属管の接合構造として種々の技術が提案されている。特許文献1には、アルミニウム管同士の接合構造が開示されている。この接合構造では、一方のアルミニウム管の端部がフレア加工され、この端部に他方のアルミニウム管が挿入され、互いにろう付されている。

【0003】

特許文献2には、ステンレス鋼製の継手を介して銅管とアルミニウム管とをろう付により接合する接合構造が開示されている。この接合構造では、銅管の端部及びアルミニウム管の端部は、継手を挿入するためにフレア加工により拡径されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−296433号公報

【特許文献2】特開平8−267228号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び特許文献2の接合構造では、金属管の端部をフレア加工して拡径しているので、拡径されている部位と拡径されていない部位の境界付近に応力が集中しやすく、また、前記境界付近に残留応力が生じやすい。金属管同士の接合構造においては、接合部分の耐久性の観点から上記のような応力集中や残留応力を低減するのが好ましい。

【0006】

そこで、本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、応力集中や残留応力を低減できる金属管の接合構造を提供することにある。

【課題を解決するための手段】

【0007】

本発明の金属管の接合構造は、第1金属(M1)を主成分とする第1金属管(11)と、前記第1金属(M1)とは異なる第2金属(M2)を主成分とし、前記第1金属管(11)よりも厚さ及び外径が大きい第2金属管(12)とを備えている。前記第2金属管(12)は、端部の内径がこの端部に隣接する隣接部(16)の内径よりも大きく、かつ端部の外径が前記隣接部(16)の外径と同じである接続用拡径部(13)を有している。前記接続用拡径部(13)には前記第1金属管(11)が挿入され、この第1金属管(11)の外周面と接続用拡径部(13)の内周面との間にろう材(14)が介在している。前記接続用拡径部(13)の内周面は、前記第1金属管(11)の先端部(11a)が対向する段差面(13c)を介して前記隣接部(16)の内周面とつながっている。

【0008】

通常、金属管同士の接合部分には、例えば冷媒の圧力に耐えうる耐圧強度が求められる。例えば、銅管とアルミニウム管などのように異種金属の金属管同士をろう付により接合して熱交換器などの配管として用いる場合、両方の金属管の耐圧強度を同程度にする必要があるので、材質に応じて一方の金属管(例えばアルミニウム管)の肉厚を他方の金属管(例えば銅管)よりも大きくする。また、両方の金属管の内径を同程度にする場合には、アルミニウム管の外径は、銅管の外径よりも大きくなる。

【0009】

そこで、この構成では、異種金属の金属管同士を接合する場合における上記した肉厚の違いに着目し、厚さ及び外径が大きい方の金属管である第2金属管(12)の端部の内径を隣接部(16)よりも大きくすることによって接続用拡径部(13)を形成している。この構成では、第2金属管(12)において、接続用拡径部(13)と隣接部(16)とは外径の変化がなくつながっているので、金属管同士の接続部分をフレア加工により拡径する従来の形態に比べて接続用拡径部(13)の基端(13b)への応力集中を抑制し、また、基端(13b)における残留応力を低減することができる。これにより、応力集中や残留応力に起因する不具合が生じる可能性をより低減することができる。

【0010】

前記金属管の接合構造において、前記第1金属管(11)が銅管であり、前記第2金属管(12)がアルミニウム管である場合が例示できる。

【0011】

また、前記金属管の接合構造において、前記接続用拡径部(13)は、金属管の端部の内径を切削加工により広げることにより形成されている形態が例示できる。

【0012】

この構成では、フレア加工して金属管の端部を拡径する場合に比べて加工コストを低減することができる。仮に、厚さが大きい方の金属管である第2金属管(12)をフレア加工により拡径する場合、厚さが大きいためにフレア加工しにくく、場合によっては複数回にわけてフレア加工する必要がある。一方、第1金属管(11)をフレア加工により拡径する場合、外径の大きい方の金属管である第2金属管(12)を挿入できる内径にしなければならない(拡径率を大きくしなければならない)ので、場合によっては複数回にわけてフレア加工する必要がある。このようにいずれの場合もフレア加工にかかるコストが増大しやすい。

【0013】

一方、本構成では、第2金属管(12)の端部を例えばボール盤などにより切削加工するだけで接続用拡径部(13)を形成できるので、フレア加工する場合に比べてコストダウンを図ることができる。

【発明の効果】

【0014】

以上説明したように、本発明によれば、金属管の接合構造において応力集中や残留応力を低減できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態にかかる金属管の接合構造を備えた熱交換器を示す概略図である。

【図2】(A)は、本発明の一実施形態にかかる金属管の接合構造を示す断面図であり、(B)は、前記金属管の接合構造の変形例1を示す断面図であり、(C)は、前記金属管の接合構造の変形例2を示す断面図である。

【図3】(A),(B)は、前記金属管の接合構造の製造方法を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態にかかる金属管の接合構造10について図面を参照しながら詳細に説明する。まず、金属管の接合構造10を備えた熱交換器について説明する。

【0017】

<熱交換器>

図1に示す熱交換器51は、例えば空気調和装置の蒸発器や凝縮器として用いることができる。この熱交換器51は、例えば冷媒流路の内径が小さい熱交換器、いわゆるマイクロチャンネル熱交換器である。

【0018】

熱交換器51は、ヘッダ52,53、複数の扁平伝熱管54、複数のフィン55、及び接合構造10を備えている。ヘッダ52の上部と下部には、第2金属M2を主成分とする第2金属管12,12がそれぞれ接続されている。各第2金属管12は、第1金属M1を主成分とする第1金属管11と接合されている。接合構造10については後述する。

【0019】

各扁平伝熱管54としては、例えば多穴管などの金属管を用いることができる。複数の扁平伝熱管54は、互いに平行に配置されている。各扁平伝熱管54の長手方向は、空気の流れ方向に対して直交している。各フィン55は、金属板を波状に折り曲げた形状を有しており、扁平伝熱管54の間に配置されている。フィン55の板厚方向は、空気流れ方向に直交している。

【0020】

例えば上部の第1金属管11及び第2金属管12を通じてヘッダ52に流入した冷媒は、ヘッダ52から複数の扁平伝熱管54に分流し、又は複数の扁平伝熱管54を順に流れる。複数の扁平伝熱管54を流れる冷媒は、ヘッダ53において合流する。また、合流した冷媒は、このヘッダ53から扁平伝熱管54に流入する。このように複数の扁平伝熱管54を流れた冷媒は、最終的にヘッダ52の下部に接続された第2金属管12を通じて流出する。

【0021】

<金属管の接合構造>

図2(A)は、本発明の一実施形態にかかる金属管の接合構造10を示す断面図である。図3(A),(B)は、金属管の接合構造10の製造方法を示す断面図であり、図3(A)は、金属管同士を接合する前の状態を示しており、図3(B)は、金属管同士を接合した後の状態を示している。

【0022】

本実施形態では、第1金属M1が銅又は銅合金であり、第2金属M2がアルミニウム又はアルミニウム合金である場合を例に挙げて説明する。第1金属管としての銅管11は、銅又は銅合金からなり、第2金属管としてのアルミニウム管12は、アルミニウム又はアルミニウム合金からなる。銅管11とアルミニウム管12とは、ろう材14により接合されている。

【0023】

アルミニウム管12は、銅管11との接続に用いられる接続用拡径部13を有している。接続用拡径部13は、アルミニウム管12の端部に形成されている。接続用拡径部13の内径は、接続用拡径部13に隣接する隣接部16の内径よりも大きい。一方、接続用拡径部13の外径は、隣接部16の外径と同じである。接続用拡径部13には、その開口端13aから接続用拡径部13の基端13b側に向かって銅管11が挿入されている。基端13bとは、接続用拡径部13と隣接部16との境界部分であり、内径が変わる部位である。

【0024】

図3(A)に示すように、接続用拡径部13の内周面は、銅管11の先端面11aが対向する段差面13cを介して隣接部16の内周面とつながっている。段差面13cは、アルミニウム管12の延びる方向(鉛直方向)に対して傾斜している。段差面13cが形成された部位は、開口端13a側から基端13b側に向かうにつれて内径が小さくなるテーパー形状を有している。この段差面13cは、図3(A)に示すような傾斜した面に限定されない。例えば、段差面13cは、接続用拡径部13の内周面の端縁(下縁)から隣接部16の内周面の端縁(上縁)に向かって半径方向内側に延び、アルミニウム管12の延びる方向(鉛直方向)に垂直な平面であってもよい。また、段差面13cは、接続用拡径部13の内周面の端縁(下縁)から隣接部16の内周面の端縁(上縁)に向かうにつれて内径が小さくなる湾曲面であってもよい。

【0025】

アルミニウム管12及び銅管11のサイズは特に限定されるものではないが、一例を挙げると次のようになる。アルミニウム管12における隣接部16の内径と銅管11の内径は、冷媒が管内を流れる際の抵抗を低減する観点からほぼ同程度とされている。また、アルミニウム管12の外径は、耐圧強度の観点から銅管11の外径よりも大きい。言い換えると、アルミニウム管12の隣接部16の肉厚は、銅管11の肉厚よりも大きい。

【0026】

また、銅管11が例えば1/8インチ管(外径3.17mm)以上のサイズである場合の各寸法の一例を挙げると次のようになる。接続用拡径部13の深さ、すなわち接続用拡径部13の内周面の鉛直方向の長さは、管同士の接合面積を増加させる観点から5mm以上であるのが好ましい。接続用拡径部13の内径は、ろう材14が流れ込む隙間を設けるために、銅管11の外径よりも0.1mm〜0.6mm程度大きくするのが好ましい。

【0027】

ろう材14は、銅管11の外周面と接続用拡径部13の内周面との間に介在している。図3(B)に示す実施形態では、ろう材14は、接続用拡径部13の内周面のほぼ全域をカバーするように配設されている。ろう材14としては、第1金属M1又は第2金属M2を主成分とするものを用いることができる。本実施形態では、アルミニウムを主成分とするろう材、具体的には例えばアルミニウム−シリコン系のろう材(Al−Siろう材)を用いる場合を例に挙げて説明する。

【0028】

ろう材14と銅管11との間におけるアルミニウムと銅の界面には、アルミニウムと銅により形成された金属間化合物層15が存在している。この金属間化合物層15は、ろう材14と銅管11の外周面とが対向する領域のほぼ全体にわたって形成されている。したがって、金属管11,12の延びる方向において、金属間化合物層15の両端部は、接続用拡径部13の開口端13aの近傍及び基端13bの近傍にそれぞれ位置している。

【0029】

(製造方法)

次に、金属管の接合構造10を製造する方法について説明する。本実施形態では、アルミニウム管12と銅管11とを接合する接合工程において、加熱手段として高周波加熱(誘導加熱)を用いる。

【0030】

まず、アルミニウム管12の端部に接続用拡径部13を形成する。この接続用拡径部13は、ボール盤などを用いた切削加工によってアルミニウム管12の端部の内径を大きくすることにより形成されている。具体的には、図略のボール盤のドリルの軸方向とアルミニウム管12の延びる方向とを一致させた状態で、このドリルによってアルミニウム管12の端部の内径を拡径する。

【0031】

次に、接続用拡径部13が形成されたアルミニウム管12と銅管11を所定の位置に配置し、これらを図略の支持部材によって固定して位置決めする。具体的には、例えば図3(A)に示すように、アルミニウム管12は、長手方向が鉛直方向に向き、接続用拡径部13の開口端13aが上方に開口するように配置される。銅管11は、長手方向が鉛直方向に向き、端部が開口端13aから接続用拡径部13内に挿入される。

【0032】

この配置状態において、銅管11の先端面11aは、接続用拡径部13の段差面13cに対向している。図3(B)に示すように、先端面11aと段差面13cとの間にろう材14を流し込む場合には、先端面11aと段差面13cとの間に隙間をあけて各金属管11,12を配置する。なお、図示は省略するが、銅管11の先端部11aを段差面13cに当接させた配置状態としてもよい。この場合には、段差面13cは、アルミニウム管12に対して銅管11を位置決めする機能を果たす。

【0033】

接続用拡径部13の開口端13aの上面には、環状のリングろう材14aが配置される。リングろう材14aの量は、接続用拡径部13の内周面と銅管11の外周面との間の空間の大きさに応じて適宜調整される。

【0034】

接続用拡径部13に挿入される銅管11の端部の外周面には、アルミニウムを主成分とするリングろう材14aとのぬれ性を高めるために、予めフラックスを塗布しておくのが好ましい。これにより、接続用拡径部13の内周面と銅管11の外周面との隙間に、溶融したリングろう材14aをより円滑に流し込むことができるので、例えば図3(B)に示すように開口端13aから基端13bまでろう材14を配設することができる。銅管11の先端面11aや接続用拡径部13の内周面や段差面13cにもフラックスを塗布してもよい。

【0035】

アルミニウム管12及び銅管11の周囲には、高周波加熱に用いる加熱用コイルC1,C2,C3が配置される。これらの加熱用コイルC1,C2,C3は、渦巻状(螺旋状)につながる一体のコイルであってもよく、別体の3つのコイルであってもよい。加熱用コイルC1,C2,C3は、この順に鉛直方向に並んでいる。

【0036】

真ん中に位置する加熱用コイルC2は、接続用拡径部13の開口端13aの周囲に位置しており、リングろう材14aの加熱、及び開口端13a近傍の加熱のために設けられている。加熱用コイルC1は、加熱用コイルC2よりも上方に位置しており、主に母材(銅管11)を加熱するために設けられている。加熱用コイルC3は、加熱用コイルC2よりも下方に位置している。加熱用コイルC3は、接続用拡径部13の基端13bの近傍に位置しており、主に母材(アルミニウム管12)の基端13bの近傍を加熱するために設けられている。

【0037】

これらの加熱用コイルC1,C2,C3には、図略の電源から高周波電流が流され、各部位が誘導加熱される。これにより、リングろう材14aが溶融し、図3(B)に示すように接続用拡径部13の内周面と銅管11の外周面との隙間に流れ込み、アルミニウム管12と銅管11とがろう付される。

【0038】

誘導加熱されたときに、加熱用コイルC1の半径方向内側に位置する銅管11の温度T1、接続用拡径部13の開口端13a及びその近傍の温度T2、並びに接続用拡径部13の基端13b及びその近傍の温度T3は、リングろう材14aの融点以上で、かつ母材(アルミニウム管12及び銅管11)の融点を超えない温度に調整される。また、これらの温度T1,T2,T3は、次のような温度分布となるように調整される。すなわち、温度T3は、温度T2よりも低くなるように調整される。これにより、金属間化合物層15は、開口端13a側の端部の厚さよりも基端13b側の端部の厚さの方が小さくなる。温度T1は、温度T2と同程度であってもよいが、銅管11を補助的に加熱する役割を担っているので、温度T2よりも低くなるように調整してもよい。

【0039】

また、加熱手段として高周波加熱を用いることにより、各部位を局所的に加熱することができ、各部位の温度を上記のように個別に調整することができる。また、高周波加熱は、局所的に加熱できるので、短時間で各部位の温度を上昇させることができるとともに、短時間で各部位の温度を降下させることができる。すなわち、急峻な熱サイクルを実現でき、金属管11,12及びろう材14に対する余分な入熱を避けることができる。その結果、金属間化合物層15の生成を抑制することができる。また、昇温後に各温度T1,T2,T3に保持する保持時間は、溶融したリングろう材14aが所定の位置(例えば基端13b)まで流れ込むように予め設定される。

【0040】

上記の説明では、加熱手段として高周波加熱を用いる場合を例示したが、これに限定されない。例えば、加熱手段としては、高周波加熱に代えてレーザなどを用いることもできる。レーザを用いる場合にも高周波加熱と同様に局所的な加熱が可能であり、また、各部位の温度を個別に調整可能である。

【0041】

レーザとしては、例えばランプ励起YAGレーザ、ダイオード励起YAGレーザ、CO2レーザなどを用いることができる。レーザによる加熱の場合も各部位の温度を上述したように温度T1,T2,T3などに調整するのが好ましい。これらの温度調整は、例えばレーザの出力を調整することにより可能である。

【0042】

なお、接続用拡径部13の基端13bは、内径が変わる部分であるので、他の部位に比べて応力が集中しやすい。また、銅とアルミニウムの金属間化合物は脆弱である。そこで、本実施形態では、金属間化合物層15の厚さを、開口端13a側の端部に比べて基端13b側の端部の方が小さくなるようにしている。これにより、接続用拡径部13の基端13bへの応力集中が生じたとしても、金属間化合物層15は基端13b側の端部の厚さが小さいので、当該応力に対する耐久性(特に、剥離強度)の低下が抑制される。

【0043】

(変形例1)

図2(B)は、金属管の接合構造10の変形例1を示す断面図である。この変形例1の接合構造10は、接続用拡径部13の上端部の半径方向内側の角部(縁部)13dが面取り(R加工又はC面取り)されている点で図2(A)の形態と異なっている。

【0044】

この変形例1では、ろう付時にリングろう材14aは、角部13dと銅管11の外周面との間に安定して配置される。また、角部13dの傾斜した内面は、ろう付時に溶融したリングろう材14aを下方に案内する役割も果たす。これにより、溶融したリングろう材14aが接続用拡径部13と銅管11との隙間に流れ込みやすくなる。角部13dの半径方向の寸法は、例えばリングろう材14aの直径と同程度に調整するのがよい。

【0045】

(変形例2)

図2(C)は、金属管の接合構造10の変形例2を示す断面図である。この変形例2の接合構造10は、アルミニウム管12の延びる方向に対して接続用拡径部13の内周面13eが傾斜している点で変形例1と異なっている。

【0046】

この変形例2における接続用拡径部13は、開口端13aから基端13bに向かうにつれて内径が次第に小さくなるテーパー形状を有している。接続用拡径部13の内周面13eが傾斜していることにより、溶融したリングろう材14aが接続用拡径部13と銅管11との隙間に流れ込みやすくなる。この変形例2では、接続用拡径部13は、変形例1と同様の面取りされた角部13dを備えているが、テーパー形状のみを有し角部13dの面取りを省略した形態であってもよい。

【0047】

<実施形態の概要>

本実施形態をまとめると、以下の通りである。

【0048】

本実施形態では、厚さ及び外径が大きい方の金属管であるアルミニウム管12の端部の内径を隣接部16よりも大きくすることによって接続用拡径部13を形成している。したがって、アルミニウム管12において、接続用拡径部13と隣接部16とは外径の変化がなくつながっているので、金属管同士の接続部分をフレア加工により拡径する従来の形態に比べて接続用拡径部13の基端13bへの応力集中を抑制し、また、基端13bにおける残留応力を低減することができる。これにより、応力集中や残留応力に起因する不具合が生じる可能性をより低減することができる。また、本実施形態では、特許文献2のような継手を設ける必要がないので、コストアップを抑制することもできる。

【0049】

また、本実施形態では、接続用拡径部13は、金属管の端部の内径を切削加工により広げることにより形成されているので、フレア加工して金属管の端部を拡径する場合に比べて加工コストを低減することができる。仮に、厚さが大きいアルミニウム管12をフレア加工により拡径する場合、厚さが大きいためにフレア加工しにくく、場合によっては複数回にわけてフレア加工する必要がある。一方、銅管11をフレア加工により拡径する場合、外径の大きいアルミニウム管12を挿入できる内径にしなければならない(拡径率を大きくしなければならない)ので、場合によっては複数回にわけてフレア加工する必要がある。このようにいずれの場合もフレア加工にかかるコストが増大しやすい。

【0050】

一方、本実施形態では、アルミニウム管12の端部を例えばボール盤などにより切削加工するだけで接続用拡径部13を形成できるので、フレア加工する場合に比べてコストダウンを図ることができる。

【0051】

なお、本発明は、前記実施形態に限られるものではなく、その趣旨を逸脱しない範囲で種々変更、改良等が可能である。

【0052】

また、前記実施形態では、アルミニウム管12と銅管11との接合構造を例に挙げて説明したが、これに限定されず、他の組合せの金属管同士の接合構造にも適用することができる。

【0053】

また、前記実施形態では、ろう材としてAl−Siろう材を用いる場合を例に挙げて説明したが、これに限定されない。Al−Znろう材、Al−Si−Znろう材などの他のろう材を用いることもできる。

【0054】

また、前記実施形態では、製造時にろう材としてリングろう材を用いる場合を例に挙げて説明したが、これに限定されず、例えばシート状のろう材を金属管同士の間に配置してもよく、一方又は両方の金属管にろう材を塗布してもよく、金属管同士の隙間にろう材を注入してもよい。

【0055】

また、前記実施形態では、接続用拡径部13を切削加工によって形成する場合を例示したが、他の手段を用いてもよい。

【符号の説明】

【0056】

11 銅管

11a 先端面(先端部)

12 アルミニウム管

13 接続用拡径部

13a 開口端

13b 基端

13c 段差面

14 ろう材

16 隣接部

M1 第1金属

M2 第2金属

【特許請求の範囲】

【請求項1】

第1金属(M1)を主成分とする第1金属管(11)と、前記第1金属(M1)とは異なる第2金属(M2)を主成分とし、前記第1金属管(11)よりも厚さ及び外径が大きい第2金属管(12)とを備え、

前記第2金属管(12)は、端部の内径がこの端部に隣接する隣接部(16)の内径よりも大きく、かつ端部の外径が前記隣接部(16)の外径と同じである接続用拡径部(13)を有し、

前記接続用拡径部(13)には前記第1金属管(11)が挿入され、この第1金属管(11)の外周面と接続用拡径部(13)の内周面との間にろう材(14)が介在しており、

前記接続用拡径部(13)の内周面は、前記第1金属管(11)の先端部(11a)が対向する段差面(13c)を介して前記隣接部(16)の内周面とつながっている金属管の接合構造。

【請求項2】

前記第1金属管(11)が銅管であり、前記第2金属管(13)がアルミニウム管である、請求項1に記載の金属管の接合構造。

【請求項3】

前記接続用拡径部(13)は、金属管の端部の内径を切削加工により広げることにより形成されている、請求項1又は2に記載の金属管の接合構造。

【請求項1】

第1金属(M1)を主成分とする第1金属管(11)と、前記第1金属(M1)とは異なる第2金属(M2)を主成分とし、前記第1金属管(11)よりも厚さ及び外径が大きい第2金属管(12)とを備え、

前記第2金属管(12)は、端部の内径がこの端部に隣接する隣接部(16)の内径よりも大きく、かつ端部の外径が前記隣接部(16)の外径と同じである接続用拡径部(13)を有し、

前記接続用拡径部(13)には前記第1金属管(11)が挿入され、この第1金属管(11)の外周面と接続用拡径部(13)の内周面との間にろう材(14)が介在しており、

前記接続用拡径部(13)の内周面は、前記第1金属管(11)の先端部(11a)が対向する段差面(13c)を介して前記隣接部(16)の内周面とつながっている金属管の接合構造。

【請求項2】

前記第1金属管(11)が銅管であり、前記第2金属管(13)がアルミニウム管である、請求項1に記載の金属管の接合構造。

【請求項3】

前記接続用拡径部(13)は、金属管の端部の内径を切削加工により広げることにより形成されている、請求項1又は2に記載の金属管の接合構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−139708(P2012−139708A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−293299(P2010−293299)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

[ Back to top ]