金属管注入材取出し機

【課題】 金属管の内部に残留する注入材を取出して金属管の再生利用・再資源化(リサイクル)をすることができるようにすること。

【解決手段】

基台20上の保持部30に保持された残留注入材2を有する金属管1に油圧シリンダ40のピストンロッド42の先端に取り付けられた首振り自在な押出しロッド44Rのヘッド44Hを衝合し、ピストンロッド42の伸長によって金属管1内の注入材2を押し出して取出す。押出しロッド44Rの首振りは、金属管の曲がりに相応して押出しロッド44Rを傾斜させて金属管の曲がりに拘わらず、注入材2の押出しをすることができるようにする。

【解決手段】

基台20上の保持部30に保持された残留注入材2を有する金属管1に油圧シリンダ40のピストンロッド42の先端に取り付けられた首振り自在な押出しロッド44Rのヘッド44Hを衝合し、ピストンロッド42の伸長によって金属管1内の注入材2を押し出して取出す。押出しロッド44Rの首振りは、金属管の曲がりに相応して押出しロッド44Rを傾斜させて金属管の曲がりに拘わらず、注入材2の押出しをすることができるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の金属管内の注入材を取出して金属管を再使用することができるようにするのに用いられる金属管注入材取出し機に関するものである。

【背景技術】

【0002】

例えば、AGF(長尺先受け)工法に用いられる鋼管や長尺鏡ボルトに用いられる鋼管は、地中内に打設後、補強用樹脂の如き注入材が注入されている。従って、AGF工法の余剰の端末回収鋼管や鏡ボルトの回収鋼管内にも注入材が残留している(特許文献1及び非特許文献1参照)。

【0003】

これらの回収鋼管は、真っ直ぐなものは少なく、埋設された鋼管から切り離して回収する際に、微妙に曲がっていることが多く、鋼管の内部の注入材の残留物を取出すことが困難であり、従って、これらの回収鋼管は、再生利用・再資源化(リサイクル)することができないため、そのまま廃棄されており、省資源の観点から好ましくなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−285133号公報

【非特許文献】

【0005】

【非特許文献1】1997年9月ジェオフロンテ研究会発行の「注入式長尺先受工法(AGF工法)技術資料(三訂版)―AGF工法の考え方とその適用(第75−76頁)

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、金属管の内部に残留する注入材を容易に取出すことができる金属管注入材取出し機を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために、基台と、注入材が残留する金属管を保持する保持部と、前記保持部に保持された金属管に整列して配置されるピストンロッドを有する油圧シリンダとから成り、前記保持部と前記油圧シリンダとは、前記基台上に間隔をあけて取り付けられ、前記ピストンロッドは、その伸長によって前記金属管内の注入材を押し出す押出し部材を先端に有することを特徴とする金属管注入材取出し機を提供することにある。

【0008】

本発明の上記課題解決手段において、押出し部材は、前記ピストンロッドの中心軸線と前記中心軸線に対して傾斜する傾斜軸線との間を変位することができるように前記ピストンロッドに取り付けられている形態とするのが好ましい。

【0009】

この形態において、押出し部材は、ピストンロッドの先端にボールを介して揺動自在に保持されているのが望ましく、特に、ピストンロッドの先端に取り付けられたロッドヘッド(コネクタ)にボールを介して保持された曲面基部を有するのが望ましい。

【0010】

上記の望ましい形態において、押出し部材は、曲面基部を有する押出しロッドから成り、この押出しロッドは、その先端に金属管内の注入材に衝合する押出しヘッドを有する形態とすることができる。

【0011】

更に、前記押出し部材は、ロッドヘッド(コネクタ)に取り付けられ基台のレールに係合する案内ローラを含む案内キャリッジを有する形態とすることもできる。

【0012】

また、本発明の課題解決手段において、保持部は、残留する注入材を有する金属管を保持する保持部材と、前記保持部材の先端に設けられて前記注入材が前記押出し部材によって押し出される際に前記金属管が押出し方向に変位するのをブロックする拘束部材とから成っているのが好ましい。

【発明の効果】

【0013】

本発明によれば、油圧シリンダのピストンロッドに設けられた押出し部材を保持部に保持された金属管内の残留注入材に押し当てて油圧シリンダの駆動によって金属管内の残留注入材を押出して取出すことができ、従って金属管から内部の残留注入材を分離して金属管を再生利用・再資源化(リサイクル)することができ、省資源上極めて好ましい。

【0014】

特に、押出し部材がピストンロッドの中心軸線と今中心軸線に対して傾斜する傾斜軸線との間を変位することができると、残留注入材を有する金属管が湾曲していても押出し部材の押出し動作が金属管の内壁によって阻害されることがなく、このような湾曲する金属管内の残留注入材の取出しを有効、且つ確実に行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の1つの実施の形態による金属管注入材取出し機の使用前の状態の斜視図である。

【図2】図1の金属管注入材取出し機の使用状態の斜視図である。

【図3】図1の金属管注入材取出し機の保持部を分解して示す斜視図である。

【図4】図1の金属管注入材取出し機の保持部を示し、同図(A)は、その上面図、同図(B)は、そのB−B繊断面図である。

【図5】図1の金属管注入材取出し機のピストンロッドと押出し部材との関係を示す部分断面拡大側面図である。

【図6】図5と同じ部分の分解斜視図である。

【図7】図5と同様であるが、ロッドヘッドのフレームを取り外した状態の斜視図である。

【図8】図1の金属管注入材取出し機の動作を示し、同図(A)は、押出し動作の準備状態の側断面図、同図(B)は、押出し中の側断面図である。

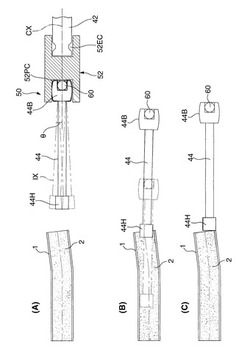

【図9】湾曲した金属管から注入材を押出す状態を示し、同図(A)は、押出し部材の変位の範囲を示す説明図、同図(B)は、一例としての湾曲金属管の押出し動作の説明図、同図(C)は、押出し部材が揺動しない場合の湾曲金属管の押出し動作の説明図である。

【図10】ロッドヘッド(コネクタ)に接続される押出しロッドの曲面端部の変形例を示す断面図である。

【発明を実施するための形態】

【0016】

本発明の1つの実施の形態による金属管注入材取出し機10を図面を参照して詳細に述べると、図1乃至図3に示すように、金属管注入材取出し機10は、基台20と、注入材2が残留する金属管1(図8、図9参照)を保持する保持部30と、この保持部30に保持された金属管1に整列して配置されるピストンロッド42(図2、図7乃至図9参照)を有する油圧シリンダ40とから成っている。

【0017】

図1乃至図3に示すように、保持部30と油圧シリンダ40とは、基台20上に間隔をあけて取り付けられ、油圧シリンダ40のピストンロッド42は、その伸長によって金属管1内の注入材2を押し出す押出し部材44を先端に有する。

【0018】

図1乃至図3に示すように、基台20は、前後の2対の脚22FA、FBとRA、RBと、2対の前後の脚FA、RA間及びFB、RB間に跨ってそれぞれ固定されたI型鋼の形態の1対の支持材24A、24Bとから成っている。各対の脚22FAと22FB及び22RAと22RBとは、横杆22FC、22RCによってそれぞれ連結されているので、基台20の1対の支持材24A、24Bは、一定の間隔を保って相対するように固定されている。

【0019】

図1乃至図4から解るように、保持部30は、残留する注入材2を有する金属管1を保持する保持部材32と、この保持部材32の先端に設けられて注入材2が押出し部材44によって押し出される際に金属管1が押出し方向に変位するのをブロックする拘束部材34とから成っている。

【0020】

保持部材32は、図3及び図4に示すように、断面V字形の底面を有する略U字形の保持板32Pとこの保持板32Pの両側面に溶接等により接着された垂直片32SAV、32SBVと保持板32Pを基台20の1対の支持材24A、24Bに固定する水平片32SAH,32SBHとをそれぞれ有する1対のL字形固定板32SA、32SBとから成っている。この保持部材32は、図4(B)から解るように、断面V字形の底面の両端(V字の両上端)が基台20の支持材24A、24Bの上面と一致するように、L字形固定板32SA、32SBの水平片32SAH、32SBHを基台20の支持材24A、24Bの上面にねじ止めして基台20に着脱自在に固定されている。残留注入材2を内部に有する金属管1は、図4(B)に示す保持板32Pの断面V字形の底面に着座するように保持板32P内に保持される。

【0021】

また、保持部材32は、保持板32P内に保持された金属管1が押出し動作中に浮き上がるのを防止するために、金属管抑え32Wを有する。図示の形態では、長手方向に間隔をあけた3つの金属管抑え32Wを有し、最先端の金属管抑え32Wは、保持板32Pの相対する垂直片32PAV、32PBV間に取り付けられた固定ローラ32WSから成り、他の2つの金属管抑え32Wは、リング状摘み32WRを有し保持板32Pの1対の垂直片32PAV、32PBVとL字形固定板32SA,32SBの垂直片32SAV、32SBVの孔に抜き差し自在に取り付けられる着脱ローラ32WMから成っている。

【0022】

拘束部材34は、保持部材32に整列して配置され保持部材32の保持板32Pに保持される金属管1に衝合するが、その内部の残留注入材2を押出すのを許す大きさの押出し孔34H(図4(B)(C)参照)を有し支持板34Sの背面にねじで着脱自在に固定される拘束板34Pと、支持板34Sの前面にねじ止めして取り付けられた四角形状の枠34Fとから成っている。支持板34Sは、その背面を基台20の支持材24A、24Bの段部24AS,24BS(図4(A)参照)に係止しており、また両端の肩部34SSA,34SSB(図4(B)参照)は、支持材24A、24Bに係合してこの支持材24A、24Bに支持されている。

【0023】

この保持部30の保持部材32と拘束部材34とは、処理されるべき金属管1の外径や肉厚に応じて種々の寸法のものが用意され、残留注入材2入りの金属管1の外径や肉厚に応じて適合する保持部材32と拘束部材34とが基台20に着脱自在に取り付けられる。

【0024】

油圧シリンダ40は、図1乃至図3、図6及び図7に示すように、その先端に取付けフランジ40Fを有し、この取付けフランジ40Fは、基台20の支持材24A、24Bの後端に溶接等によって固定された取付板20Sにねじ止めして固定されている。

【0025】

押出し部材44は、図5に示す揺動接続手段50を介して油圧シリンダ40のピストンロッド42に揺動自在に接続されている。この揺動接続手段50は、図5に示すように、両側にピストンロッド42側の空洞52PCと押出し部材44側の空洞52ECとを有するロッドヘッド(コネクタ)52を含み、ピストンロッド42の先端は、このロッドヘッド52のピストンロッド42側空洞52PCに係入し、この空洞52PCを横切って差し込まれピストンロッド42の肩部42Sに係合する抜け止めピン54によって抜け止めしてロッドヘッド52に固定されている。

【0026】

押出し部材44は、後端に曲面基部44Bを有する押出しロッド44Rから成り、この曲面基部44Bは、ロッドヘッド52の押出し部材44側空洞44EC内にボール60を介して保持されている。ロッドヘッド52は、押出し部材44の押出しロッド44Rの揺動を許す程度のロッド貫通孔56Hを有するフランジ56を含み、このフランジ56は、ロッドヘッド52の端面にねじ止めされている。押出しロッド44Rの先端には金属管1内の残留注入材2に衝合してこの残留注入材2を押出すべき押出しヘッド44Hを有する。

【0027】

揺動接続手段50は、図6に詳細に示すように、ロッドヘッド52を包囲して基台20の支持材24A、24Bに沿って案内される案内キャリッジ58を含んでいる。この案内キャリッジ58は、ロッドヘッド52の両側面に係合する両側板58SA、58SBとロッドヘッド52の上下面に係合する上下板58U、58Lと、ロッドヘッド52の前端が貫通する貫通孔58Hを有する前板58Fとから成り、これらの板58SA、58SB、58U、58L、58Fは、溶接等によって相互に固定されている。

【0028】

この案内キャリッジ58は、図6(B)から解るように、両側板58SA、58SBに取り付けられ基台20の支持材24A、24Bの上水平片24AH、24BHの縁の上下面に係合する案内ローラ58RA、58RBと、同じく両側板58SA、58SBに取り付けられ上水平片24AH、24BHの縁の内側面に係合する案内ローラ58RCとを有する。従って、揺動接続手段50、特に、油圧シリンダ40のピストンロッド42のロッドヘッド(コネクタ)52は、ピストンロッド42の伸縮に伴って案内キャリッジ58によって基台20の上水平片24AH、24BHをレールとして案内されながら進退することができる。

【0029】

揺動接続手段50は、押出し部材44の押出しロッド44Rがピストンロッド42の中心軸線CXとこの中心軸線CXに対して傾斜する傾斜軸線IXとの間を変位することができるのを許す(図9(A)参照)。この傾斜軸線IXの傾斜角度θは、金属管1の内径によって設定されるが、例えば、通常AGF工法に用いられる鋼管内の残留注入材を押出すのに用いられる場合には、この傾斜角度θは、中心軸線CXに対して3°−5°(中心軸線とは反対側の傾斜位置との間では6°―10°)程度に設定される。この傾斜は、中心軸線CXからすべての周位置で行うことができるようにする。また、押出しロッド44Rのヘッド44Hの外径は、金属管1の内径よりも8−12mm程度(金属管1の内径に応じて値を設定)小さいのが適切である。もし、ヘッド44Hの外径が8−12mmよりも小さいと、金属管1内の残留注入材2のすべてを押出すことができないで、金属管1の内部に注入材が部分的に残り、また、もし、ヘッド44Hの外径8−12mmよりも大きいと、押出しロッド44Rのヘッド44Hが押出し動作中に、金属管1の内壁に接触してストローク抵抗が高くなり、注入材の押出し動作を円滑に行うことができない虞がある。

【0030】

次に、本発明の上記の実施の形態による金属管注入材取出し機10の使用状態を図8、図9を参照しながら説明するが、残留注入材2を取り出す(押出す)べき金属管1は、図8(A)に示すように、保持部30に保持される。保持部30の保持部材32及び拘束部材34は、処理すべき金属管1の内径及び外形に応じて設定された寸法のものを使用する。

【0031】

処理すべき金属管1が真っ直ぐである場合には、図8(A)(B)に示すように、押出しロッド44Rは、ピストンロッド42の中心軸線CXに一致する軸線を有するようにピストンロッド42に真っ直ぐにしたまま押出し操作をする。既に述べたように、金属管1の前端は、拘束部材34の拘束板34P(図4(A)参照)に衝合して前進することができないので、金属管1を保持部30に残したまま、その内部の注入材2の塊が金属管1から押し出されて取出される(図8(B)参照)。

【0032】

一方、処理すべき金属管1が図9に示すように曲がっている場合には、押出し部材44の押出しロッド44Rのヘッド44Hが前進しても金属管1の内壁に衝合することがないように首振りした状態でヘッド44Hを金属管1内の残留注入材2の端面に衝合する。このようにすると、押出しロッド44Rは、金属管1の内壁に衝合することなくて前進して金属管1内の注入材2が押し出される。この場合、金属管1が図8(A)(B)に示すように、後方部分が上向きに曲がっていると、注入材2は、押出しロッド44Rの前進によって押し出される際に、金属管1の前方の直線部分に沿って移動するので、注入材2は、直線状に変形しながら押し出されることになる。

【0033】

もし、押出しロッド44Rが首振りすることができないと、図9(C)に示すように、保持部30に保持された金属管1の端面に押出しロッド44Rのヘッド44Hが衝合して注入材2を押出すことができないことがあり、好ましくない。

【0034】

処理すべき金属管1は、曲がりがないか、小さな曲がりを有するにすぎないことが多ければ、押出しロッド44Rは、首振りすることなく、油圧シリンダ40のピストンロッド42に直接接続するか、ピストンロッド42自体を押出しロッドとしてもよい。また、金属管1に曲がりがあることが多い場合であっても、押出しロッド44Rは首振りすることがないが、保持部30の保持部材32が油圧シリンダ40のピストンロッド(又は押出しロッド)の中心軸線に対して傾斜するように変位することができるように構成することによって、首振り式押出しロッドと同様の効果を達成することができる。

【0035】

しかし、上記の図示の形態の首振り式押出しロッド44Rは、ピストンロッド42の中心軸線CXの全周で首振りすることができるため、金属管1の曲がりが多方面に生じてもそれに対応して押出しロッド44Rのヘッド44Hを変位することができるので、固定式押出しロッドと傾斜可能な保持部との組み合わせよりも有利である。なお、首振り式押出ロッド44Rと傾斜可能な保持部との組み合わせを用いてもよい。

【0036】

上記実施の形態では、首降り式押出ロッド44Rは、ボール60の転動を利用して行われているが、図10に示すように、ボール60を用いることなく、押出ロッド44Rの曲面基部44B全体を球形にしても同様の効果を達成することができる。

【産業上の利用可能性】

【0037】

本発明によれば、油圧シリンダのピストンロッドの伸長によって金属管内の残留注入材を押出して取出すことができ、従って金属管から内部の残留注入材を分離して金属管を再生利用・再資源化(リサイクル)することができ、省資源上極めて好ましく、高い産業上の利用性を有する。

【符号の説明】

【0038】

1 金属管

2 残留注入材

10 金属管注入材取出し機

20 基台

20S 取付板

22FA、22FB、22RA,22RB 前後の2対の脚

22FC、22RC 横杆

24A、24B I型鋼の形態の1対の支持材

24AS、24BS 段部

30 保持部

32 保持部材

32P 断面V字形の底面を有する略U字形の保持板

32PAV、32PBV 垂直片

32SA、32SB 1対のL字形固定板

32SAV、32SBV 垂直片

32SAH,32SBH 水平片

32W 金属管抑え32W

32WS 固定ローラ

32WM 着脱ローラ

32WR リング状摘み

34 拘束部材

34H 押出し孔

34S 支持板

34P 拘束板

34F 枠

40 油圧シリンダ

40F 取付けフランジ

42 ピストンロッド

42S 肩部

44 押出し部材

44B 曲面基部

44R 押出しロッド

44H ヘッド

50 揺動接続手段

52 ロッドヘッド

52PC ピストンロッド42側の空洞

52EC 押出し部材44側の空洞

54 抜け止めピン

56 フランジ

56H ロッド貫通孔

58 案内キャリッジ

58SA、58SB 両側板

58U、58L 上下板

58F 前板

58H 貫通孔

58RA、58RB、58RC 案内ローラ

60 ボール

【技術分野】

【0001】

本発明は、種々の金属管内の注入材を取出して金属管を再使用することができるようにするのに用いられる金属管注入材取出し機に関するものである。

【背景技術】

【0002】

例えば、AGF(長尺先受け)工法に用いられる鋼管や長尺鏡ボルトに用いられる鋼管は、地中内に打設後、補強用樹脂の如き注入材が注入されている。従って、AGF工法の余剰の端末回収鋼管や鏡ボルトの回収鋼管内にも注入材が残留している(特許文献1及び非特許文献1参照)。

【0003】

これらの回収鋼管は、真っ直ぐなものは少なく、埋設された鋼管から切り離して回収する際に、微妙に曲がっていることが多く、鋼管の内部の注入材の残留物を取出すことが困難であり、従って、これらの回収鋼管は、再生利用・再資源化(リサイクル)することができないため、そのまま廃棄されており、省資源の観点から好ましくなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−285133号公報

【非特許文献】

【0005】

【非特許文献1】1997年9月ジェオフロンテ研究会発行の「注入式長尺先受工法(AGF工法)技術資料(三訂版)―AGF工法の考え方とその適用(第75−76頁)

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、金属管の内部に残留する注入材を容易に取出すことができる金属管注入材取出し機を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために、基台と、注入材が残留する金属管を保持する保持部と、前記保持部に保持された金属管に整列して配置されるピストンロッドを有する油圧シリンダとから成り、前記保持部と前記油圧シリンダとは、前記基台上に間隔をあけて取り付けられ、前記ピストンロッドは、その伸長によって前記金属管内の注入材を押し出す押出し部材を先端に有することを特徴とする金属管注入材取出し機を提供することにある。

【0008】

本発明の上記課題解決手段において、押出し部材は、前記ピストンロッドの中心軸線と前記中心軸線に対して傾斜する傾斜軸線との間を変位することができるように前記ピストンロッドに取り付けられている形態とするのが好ましい。

【0009】

この形態において、押出し部材は、ピストンロッドの先端にボールを介して揺動自在に保持されているのが望ましく、特に、ピストンロッドの先端に取り付けられたロッドヘッド(コネクタ)にボールを介して保持された曲面基部を有するのが望ましい。

【0010】

上記の望ましい形態において、押出し部材は、曲面基部を有する押出しロッドから成り、この押出しロッドは、その先端に金属管内の注入材に衝合する押出しヘッドを有する形態とすることができる。

【0011】

更に、前記押出し部材は、ロッドヘッド(コネクタ)に取り付けられ基台のレールに係合する案内ローラを含む案内キャリッジを有する形態とすることもできる。

【0012】

また、本発明の課題解決手段において、保持部は、残留する注入材を有する金属管を保持する保持部材と、前記保持部材の先端に設けられて前記注入材が前記押出し部材によって押し出される際に前記金属管が押出し方向に変位するのをブロックする拘束部材とから成っているのが好ましい。

【発明の効果】

【0013】

本発明によれば、油圧シリンダのピストンロッドに設けられた押出し部材を保持部に保持された金属管内の残留注入材に押し当てて油圧シリンダの駆動によって金属管内の残留注入材を押出して取出すことができ、従って金属管から内部の残留注入材を分離して金属管を再生利用・再資源化(リサイクル)することができ、省資源上極めて好ましい。

【0014】

特に、押出し部材がピストンロッドの中心軸線と今中心軸線に対して傾斜する傾斜軸線との間を変位することができると、残留注入材を有する金属管が湾曲していても押出し部材の押出し動作が金属管の内壁によって阻害されることがなく、このような湾曲する金属管内の残留注入材の取出しを有効、且つ確実に行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の1つの実施の形態による金属管注入材取出し機の使用前の状態の斜視図である。

【図2】図1の金属管注入材取出し機の使用状態の斜視図である。

【図3】図1の金属管注入材取出し機の保持部を分解して示す斜視図である。

【図4】図1の金属管注入材取出し機の保持部を示し、同図(A)は、その上面図、同図(B)は、そのB−B繊断面図である。

【図5】図1の金属管注入材取出し機のピストンロッドと押出し部材との関係を示す部分断面拡大側面図である。

【図6】図5と同じ部分の分解斜視図である。

【図7】図5と同様であるが、ロッドヘッドのフレームを取り外した状態の斜視図である。

【図8】図1の金属管注入材取出し機の動作を示し、同図(A)は、押出し動作の準備状態の側断面図、同図(B)は、押出し中の側断面図である。

【図9】湾曲した金属管から注入材を押出す状態を示し、同図(A)は、押出し部材の変位の範囲を示す説明図、同図(B)は、一例としての湾曲金属管の押出し動作の説明図、同図(C)は、押出し部材が揺動しない場合の湾曲金属管の押出し動作の説明図である。

【図10】ロッドヘッド(コネクタ)に接続される押出しロッドの曲面端部の変形例を示す断面図である。

【発明を実施するための形態】

【0016】

本発明の1つの実施の形態による金属管注入材取出し機10を図面を参照して詳細に述べると、図1乃至図3に示すように、金属管注入材取出し機10は、基台20と、注入材2が残留する金属管1(図8、図9参照)を保持する保持部30と、この保持部30に保持された金属管1に整列して配置されるピストンロッド42(図2、図7乃至図9参照)を有する油圧シリンダ40とから成っている。

【0017】

図1乃至図3に示すように、保持部30と油圧シリンダ40とは、基台20上に間隔をあけて取り付けられ、油圧シリンダ40のピストンロッド42は、その伸長によって金属管1内の注入材2を押し出す押出し部材44を先端に有する。

【0018】

図1乃至図3に示すように、基台20は、前後の2対の脚22FA、FBとRA、RBと、2対の前後の脚FA、RA間及びFB、RB間に跨ってそれぞれ固定されたI型鋼の形態の1対の支持材24A、24Bとから成っている。各対の脚22FAと22FB及び22RAと22RBとは、横杆22FC、22RCによってそれぞれ連結されているので、基台20の1対の支持材24A、24Bは、一定の間隔を保って相対するように固定されている。

【0019】

図1乃至図4から解るように、保持部30は、残留する注入材2を有する金属管1を保持する保持部材32と、この保持部材32の先端に設けられて注入材2が押出し部材44によって押し出される際に金属管1が押出し方向に変位するのをブロックする拘束部材34とから成っている。

【0020】

保持部材32は、図3及び図4に示すように、断面V字形の底面を有する略U字形の保持板32Pとこの保持板32Pの両側面に溶接等により接着された垂直片32SAV、32SBVと保持板32Pを基台20の1対の支持材24A、24Bに固定する水平片32SAH,32SBHとをそれぞれ有する1対のL字形固定板32SA、32SBとから成っている。この保持部材32は、図4(B)から解るように、断面V字形の底面の両端(V字の両上端)が基台20の支持材24A、24Bの上面と一致するように、L字形固定板32SA、32SBの水平片32SAH、32SBHを基台20の支持材24A、24Bの上面にねじ止めして基台20に着脱自在に固定されている。残留注入材2を内部に有する金属管1は、図4(B)に示す保持板32Pの断面V字形の底面に着座するように保持板32P内に保持される。

【0021】

また、保持部材32は、保持板32P内に保持された金属管1が押出し動作中に浮き上がるのを防止するために、金属管抑え32Wを有する。図示の形態では、長手方向に間隔をあけた3つの金属管抑え32Wを有し、最先端の金属管抑え32Wは、保持板32Pの相対する垂直片32PAV、32PBV間に取り付けられた固定ローラ32WSから成り、他の2つの金属管抑え32Wは、リング状摘み32WRを有し保持板32Pの1対の垂直片32PAV、32PBVとL字形固定板32SA,32SBの垂直片32SAV、32SBVの孔に抜き差し自在に取り付けられる着脱ローラ32WMから成っている。

【0022】

拘束部材34は、保持部材32に整列して配置され保持部材32の保持板32Pに保持される金属管1に衝合するが、その内部の残留注入材2を押出すのを許す大きさの押出し孔34H(図4(B)(C)参照)を有し支持板34Sの背面にねじで着脱自在に固定される拘束板34Pと、支持板34Sの前面にねじ止めして取り付けられた四角形状の枠34Fとから成っている。支持板34Sは、その背面を基台20の支持材24A、24Bの段部24AS,24BS(図4(A)参照)に係止しており、また両端の肩部34SSA,34SSB(図4(B)参照)は、支持材24A、24Bに係合してこの支持材24A、24Bに支持されている。

【0023】

この保持部30の保持部材32と拘束部材34とは、処理されるべき金属管1の外径や肉厚に応じて種々の寸法のものが用意され、残留注入材2入りの金属管1の外径や肉厚に応じて適合する保持部材32と拘束部材34とが基台20に着脱自在に取り付けられる。

【0024】

油圧シリンダ40は、図1乃至図3、図6及び図7に示すように、その先端に取付けフランジ40Fを有し、この取付けフランジ40Fは、基台20の支持材24A、24Bの後端に溶接等によって固定された取付板20Sにねじ止めして固定されている。

【0025】

押出し部材44は、図5に示す揺動接続手段50を介して油圧シリンダ40のピストンロッド42に揺動自在に接続されている。この揺動接続手段50は、図5に示すように、両側にピストンロッド42側の空洞52PCと押出し部材44側の空洞52ECとを有するロッドヘッド(コネクタ)52を含み、ピストンロッド42の先端は、このロッドヘッド52のピストンロッド42側空洞52PCに係入し、この空洞52PCを横切って差し込まれピストンロッド42の肩部42Sに係合する抜け止めピン54によって抜け止めしてロッドヘッド52に固定されている。

【0026】

押出し部材44は、後端に曲面基部44Bを有する押出しロッド44Rから成り、この曲面基部44Bは、ロッドヘッド52の押出し部材44側空洞44EC内にボール60を介して保持されている。ロッドヘッド52は、押出し部材44の押出しロッド44Rの揺動を許す程度のロッド貫通孔56Hを有するフランジ56を含み、このフランジ56は、ロッドヘッド52の端面にねじ止めされている。押出しロッド44Rの先端には金属管1内の残留注入材2に衝合してこの残留注入材2を押出すべき押出しヘッド44Hを有する。

【0027】

揺動接続手段50は、図6に詳細に示すように、ロッドヘッド52を包囲して基台20の支持材24A、24Bに沿って案内される案内キャリッジ58を含んでいる。この案内キャリッジ58は、ロッドヘッド52の両側面に係合する両側板58SA、58SBとロッドヘッド52の上下面に係合する上下板58U、58Lと、ロッドヘッド52の前端が貫通する貫通孔58Hを有する前板58Fとから成り、これらの板58SA、58SB、58U、58L、58Fは、溶接等によって相互に固定されている。

【0028】

この案内キャリッジ58は、図6(B)から解るように、両側板58SA、58SBに取り付けられ基台20の支持材24A、24Bの上水平片24AH、24BHの縁の上下面に係合する案内ローラ58RA、58RBと、同じく両側板58SA、58SBに取り付けられ上水平片24AH、24BHの縁の内側面に係合する案内ローラ58RCとを有する。従って、揺動接続手段50、特に、油圧シリンダ40のピストンロッド42のロッドヘッド(コネクタ)52は、ピストンロッド42の伸縮に伴って案内キャリッジ58によって基台20の上水平片24AH、24BHをレールとして案内されながら進退することができる。

【0029】

揺動接続手段50は、押出し部材44の押出しロッド44Rがピストンロッド42の中心軸線CXとこの中心軸線CXに対して傾斜する傾斜軸線IXとの間を変位することができるのを許す(図9(A)参照)。この傾斜軸線IXの傾斜角度θは、金属管1の内径によって設定されるが、例えば、通常AGF工法に用いられる鋼管内の残留注入材を押出すのに用いられる場合には、この傾斜角度θは、中心軸線CXに対して3°−5°(中心軸線とは反対側の傾斜位置との間では6°―10°)程度に設定される。この傾斜は、中心軸線CXからすべての周位置で行うことができるようにする。また、押出しロッド44Rのヘッド44Hの外径は、金属管1の内径よりも8−12mm程度(金属管1の内径に応じて値を設定)小さいのが適切である。もし、ヘッド44Hの外径が8−12mmよりも小さいと、金属管1内の残留注入材2のすべてを押出すことができないで、金属管1の内部に注入材が部分的に残り、また、もし、ヘッド44Hの外径8−12mmよりも大きいと、押出しロッド44Rのヘッド44Hが押出し動作中に、金属管1の内壁に接触してストローク抵抗が高くなり、注入材の押出し動作を円滑に行うことができない虞がある。

【0030】

次に、本発明の上記の実施の形態による金属管注入材取出し機10の使用状態を図8、図9を参照しながら説明するが、残留注入材2を取り出す(押出す)べき金属管1は、図8(A)に示すように、保持部30に保持される。保持部30の保持部材32及び拘束部材34は、処理すべき金属管1の内径及び外形に応じて設定された寸法のものを使用する。

【0031】

処理すべき金属管1が真っ直ぐである場合には、図8(A)(B)に示すように、押出しロッド44Rは、ピストンロッド42の中心軸線CXに一致する軸線を有するようにピストンロッド42に真っ直ぐにしたまま押出し操作をする。既に述べたように、金属管1の前端は、拘束部材34の拘束板34P(図4(A)参照)に衝合して前進することができないので、金属管1を保持部30に残したまま、その内部の注入材2の塊が金属管1から押し出されて取出される(図8(B)参照)。

【0032】

一方、処理すべき金属管1が図9に示すように曲がっている場合には、押出し部材44の押出しロッド44Rのヘッド44Hが前進しても金属管1の内壁に衝合することがないように首振りした状態でヘッド44Hを金属管1内の残留注入材2の端面に衝合する。このようにすると、押出しロッド44Rは、金属管1の内壁に衝合することなくて前進して金属管1内の注入材2が押し出される。この場合、金属管1が図8(A)(B)に示すように、後方部分が上向きに曲がっていると、注入材2は、押出しロッド44Rの前進によって押し出される際に、金属管1の前方の直線部分に沿って移動するので、注入材2は、直線状に変形しながら押し出されることになる。

【0033】

もし、押出しロッド44Rが首振りすることができないと、図9(C)に示すように、保持部30に保持された金属管1の端面に押出しロッド44Rのヘッド44Hが衝合して注入材2を押出すことができないことがあり、好ましくない。

【0034】

処理すべき金属管1は、曲がりがないか、小さな曲がりを有するにすぎないことが多ければ、押出しロッド44Rは、首振りすることなく、油圧シリンダ40のピストンロッド42に直接接続するか、ピストンロッド42自体を押出しロッドとしてもよい。また、金属管1に曲がりがあることが多い場合であっても、押出しロッド44Rは首振りすることがないが、保持部30の保持部材32が油圧シリンダ40のピストンロッド(又は押出しロッド)の中心軸線に対して傾斜するように変位することができるように構成することによって、首振り式押出しロッドと同様の効果を達成することができる。

【0035】

しかし、上記の図示の形態の首振り式押出しロッド44Rは、ピストンロッド42の中心軸線CXの全周で首振りすることができるため、金属管1の曲がりが多方面に生じてもそれに対応して押出しロッド44Rのヘッド44Hを変位することができるので、固定式押出しロッドと傾斜可能な保持部との組み合わせよりも有利である。なお、首振り式押出ロッド44Rと傾斜可能な保持部との組み合わせを用いてもよい。

【0036】

上記実施の形態では、首降り式押出ロッド44Rは、ボール60の転動を利用して行われているが、図10に示すように、ボール60を用いることなく、押出ロッド44Rの曲面基部44B全体を球形にしても同様の効果を達成することができる。

【産業上の利用可能性】

【0037】

本発明によれば、油圧シリンダのピストンロッドの伸長によって金属管内の残留注入材を押出して取出すことができ、従って金属管から内部の残留注入材を分離して金属管を再生利用・再資源化(リサイクル)することができ、省資源上極めて好ましく、高い産業上の利用性を有する。

【符号の説明】

【0038】

1 金属管

2 残留注入材

10 金属管注入材取出し機

20 基台

20S 取付板

22FA、22FB、22RA,22RB 前後の2対の脚

22FC、22RC 横杆

24A、24B I型鋼の形態の1対の支持材

24AS、24BS 段部

30 保持部

32 保持部材

32P 断面V字形の底面を有する略U字形の保持板

32PAV、32PBV 垂直片

32SA、32SB 1対のL字形固定板

32SAV、32SBV 垂直片

32SAH,32SBH 水平片

32W 金属管抑え32W

32WS 固定ローラ

32WM 着脱ローラ

32WR リング状摘み

34 拘束部材

34H 押出し孔

34S 支持板

34P 拘束板

34F 枠

40 油圧シリンダ

40F 取付けフランジ

42 ピストンロッド

42S 肩部

44 押出し部材

44B 曲面基部

44R 押出しロッド

44H ヘッド

50 揺動接続手段

52 ロッドヘッド

52PC ピストンロッド42側の空洞

52EC 押出し部材44側の空洞

54 抜け止めピン

56 フランジ

56H ロッド貫通孔

58 案内キャリッジ

58SA、58SB 両側板

58U、58L 上下板

58F 前板

58H 貫通孔

58RA、58RB、58RC 案内ローラ

60 ボール

【特許請求の範囲】

【請求項1】

基台と、注入材が残留する金属管を保持する保持部と、前記保持部に保持された金属管に整列して配置されるピストンロッドを有する油圧シリンダとから成り、前記保持部と前記油圧シリンダとは、前記基台上に間隔をあけて取り付けられ、前記ピストンロッドは、その伸長によって前記金属管内の注入材を押し出す押出し部材を先端に有することを特徴とする金属管注入材取出し機。

【請求項2】

請求項1に記載の金属管注入材押出し機であって、前記押出し部材は、前記ピストンロッドの中心軸線と前記中心軸線に対して傾斜する傾斜軸線との間を変位することができるように前記ピストンロッドに取り付けられていることを特徴とする金属管注入材取出し機。

【請求項3】

請求項2に記載の金属管注入材取出し機であって、前記押出し部材は、前記ピストンロッドの先端に揺動自在に保持されていることを特徴とする金属管注入材取出し機。

【請求項4】

請求項3に記載の金属管注入材取出し機であって、前記押出し部材は、前記ピストンロッドの先端に取り付けられたロッドヘッド(コネクタ)にボールを介して揺動自在に保持される曲面基部を有する押出しロッドから成っていることを特徴とする金属管注入材取出し機。

【請求項5】

請求項3に記載の金属管注入材取出し機であって、前記押出し部材は、前記ピストンロッドの先端に取り付けられたロッドヘッド(コネクタ)に揺動自在に保持される球形の曲面基部を有する押出しロッドから成っていることを特徴とする金属管注入材取出し機。

【請求項6】

請求項4又は5に記載の金属管注入材取出し機であって、前記押出しロッドは、その先端に金属管内の注入材に衝合する押出しヘッドを有することを特徴とする金属管注入材取出し機。

【請求項7】

請求項4乃至6のいずれかに記載の金属管注入材取出し機であって、前記ロッドヘッド(コネクタ)に取り付けられ前記基台のレールに係合する案内ローラを含む案内キャリッジを有することを特徴とする金属管注入材取出し機。

【請求項8】

請求項1乃至7のいずれかに記載の金属管注入材取出し機であって、前記保持部は、残留する注入材を有する金属管を保持する保持部材と、前記保持部材の先端に設けられて前記注入材が前記押出し部材によって押し出される際に前記金属管が押出し方向に変位するのをブロックする拘束部材とから成っていることを特徴とする金属管注入材取出し機。

【請求項1】

基台と、注入材が残留する金属管を保持する保持部と、前記保持部に保持された金属管に整列して配置されるピストンロッドを有する油圧シリンダとから成り、前記保持部と前記油圧シリンダとは、前記基台上に間隔をあけて取り付けられ、前記ピストンロッドは、その伸長によって前記金属管内の注入材を押し出す押出し部材を先端に有することを特徴とする金属管注入材取出し機。

【請求項2】

請求項1に記載の金属管注入材押出し機であって、前記押出し部材は、前記ピストンロッドの中心軸線と前記中心軸線に対して傾斜する傾斜軸線との間を変位することができるように前記ピストンロッドに取り付けられていることを特徴とする金属管注入材取出し機。

【請求項3】

請求項2に記載の金属管注入材取出し機であって、前記押出し部材は、前記ピストンロッドの先端に揺動自在に保持されていることを特徴とする金属管注入材取出し機。

【請求項4】

請求項3に記載の金属管注入材取出し機であって、前記押出し部材は、前記ピストンロッドの先端に取り付けられたロッドヘッド(コネクタ)にボールを介して揺動自在に保持される曲面基部を有する押出しロッドから成っていることを特徴とする金属管注入材取出し機。

【請求項5】

請求項3に記載の金属管注入材取出し機であって、前記押出し部材は、前記ピストンロッドの先端に取り付けられたロッドヘッド(コネクタ)に揺動自在に保持される球形の曲面基部を有する押出しロッドから成っていることを特徴とする金属管注入材取出し機。

【請求項6】

請求項4又は5に記載の金属管注入材取出し機であって、前記押出しロッドは、その先端に金属管内の注入材に衝合する押出しヘッドを有することを特徴とする金属管注入材取出し機。

【請求項7】

請求項4乃至6のいずれかに記載の金属管注入材取出し機であって、前記ロッドヘッド(コネクタ)に取り付けられ前記基台のレールに係合する案内ローラを含む案内キャリッジを有することを特徴とする金属管注入材取出し機。

【請求項8】

請求項1乃至7のいずれかに記載の金属管注入材取出し機であって、前記保持部は、残留する注入材を有する金属管を保持する保持部材と、前記保持部材の先端に設けられて前記注入材が前記押出し部材によって押し出される際に前記金属管が押出し方向に変位するのをブロックする拘束部材とから成っていることを特徴とする金属管注入材取出し機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−224419(P2011−224419A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−93716(P2010−93716)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(300044816)新日高株式会社 (4)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(300044816)新日高株式会社 (4)

【Fターム(参考)】

[ Back to top ]