金属管端面の端面加工方法および装置

【課題】

薄肉管の端面加工をするとき、管の振動により端面加工形状が不均一となり、管端面の直角度不良や製品長さ不良となる例が頻発し内外面のバリ取りが困難であり、端面加工を左右端別々に行うので加工時間が長く掛っていた

【解決手段】

金属管の両端を左右一対の切削バイトが互いに逆方向に回転する状態において左右両端の切削を同時に行い、クランプした金属管にかかる切削力がバランスし切削力により滑ることなく安定した端面加工を可能とする手段

薄肉管の端面加工をするとき、管の振動により端面加工形状が不均一となり、管端面の直角度不良や製品長さ不良となる例が頻発し内外面のバリ取りが困難であり、端面加工を左右端別々に行うので加工時間が長く掛っていた

【解決手段】

金属管の両端を左右一対の切削バイトが互いに逆方向に回転する状態において左右両端の切削を同時に行い、クランプした金属管にかかる切削力がバランスし切削力により滑ることなく安定した端面加工を可能とする手段

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属管の端面をバイトにより加工する方法とその装置に関するものである。

【背景技術】

【0002】

溶接やプレス加工で製造される長尺金属素管は、回転する心金に装着し回転切断工具により(いわゆるロータリーシャーにより)所定の長さにされる、その後切断端面のバリが切削や成型サンドペーパーで落とされ製品とされていた。特開平09−285909と特開2004−174608では管端を複数のバイトで切削しているが、複数のバイトを使用するため金属管に対する接近性に制限があり、特開2005−349550、特開2002−301617、特開2000−271802に示す総形バイトや成形サンドペーパーによる加工は、管径と管厚に依存するため管毎に工具を製作する必要があり、また、金属管に大きな加工力が掛かるので薄肉管には適用できなかった。

【0003】

電子複写機の加圧ローラー等に用いられる小径薄肉の金属管(厚さ0.02〜0.3ミリメートル)では、金属管はスピニング加工または引き抜き加工等により薄肉に延伸され、切断された後、端面のバリ取り加工はヤスリ等による手仕上げに頼っていたので、端面の加工形状が正確でなく、また加工中に振動が発生し形状を正確に保とうとすると低速度で作業を行うため加工時間が長く掛かっていた。

【0004】

【特許文献1】特開2005−349550

【特許文献2】特開2004−174608

【特許文献3】特開2002−301617

【特許文献4】特開2000−271802

【特許文献5】特開平 09−285909

【発明の開示】

【発明が解決しようとする課題】

【0005】

長尺金属素管は、一般に回転心金と円板状回転バイトによる、いわゆるロータリーシャーによって粗切断される。粗切断された加工前の金属管の端面は、材料の凹凸や破断面やせん断だれ等いわゆる「バリ」が発生し荒れた面となる。切削によるバリ取り作業ではバイトの接近性に問題があるため小径管には適用できず、管径と管厚にあわせた総形バイトを使用するとバイトは管径と管厚に依存するので多種類のバイトを必要とし、また、加工力が大きく管に無理な力が掛かっていた。

【0006】

その結果バリ取り作業では管の振動により端面加工形状が不均一となったり、管の端面の直角度不良や製品長さ不良となったりする例が頻発しバリ取りが困難であった。また、端面加工時の振動を防止するために低速で作業を行っていたり、左右端別々に行っていたりしたので加工時間が長く掛かっていた。とくに薄肉金属管の場合は剛性が低く加工力により端面が変形し正確な端面仕上げが困難で長時間を必要とした。

【課題を解決するための手段】

【0007】

上記課題を解決するために、管を自動で位置決めした後で、クランプで拘束し、管の両端を左右一対の互いに逆回転するバイトによって加工する。左右のバイトの加工反力は互いに打ち消しあうので、管のクランプ力を劇的に減少させる。使用するバイトを総形バイトとするとき、従来のように管径変動に依存しない管厚対応型なのでバイトの種類が少なくなり、加工力が小さくできる。総形バイトは切削刃面の外側に案内面が連続して形成されているので、管径誤差、偏心、管厚誤差などがあっても刃面中心に管厚中心を案内できるので正確かつ能率よく加工ができる。クランプは位置決め装置と連動して動作するので、加工段取り時間が少なく、また、クランプ内面が弾性体であるので、管に疵がつかず、バイトの案内に追随して管を保持できるので端面形状が正確にできる。

【0008】

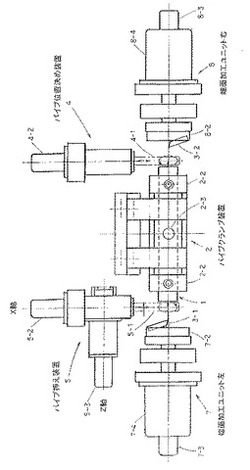

本発明の端面加工装置を図1と図2を用いて各部の構造を以下に説明する。端面加工ユニット7、8は端面加工モーター左7−4、端面加工モーター右8−4と、ユニットスライド左7−5、ユニットスライド右8−5からなる。ユニットスライドは端面加工エアーシリンダー7−3、8−3にて前進後退する。前進端にはストロークストッパー左7−1とストロークストッパー右8−1があり、端面加工ユニットの位置の調整をする。パイプ位置決め装置4はX軸方向に移動可能な位置決め爪4−1を持つ。下クランプ型2−1は乗せたパイプ1を支える。パイプ押え装置5はX軸、Z軸のスライドを持ち、X軸で前進、後退、Z軸が右行、左行をエアーシリンダーにて行い、パイプの位置決め用に使用する。

【0009】

パイプクランプ装置2は下クランプ型2−1、上クランプ型2−2からなりクランプエアーシリンダー2−3にて、上クランプ型2−2が上下してパイプを固定する。端面加工ユニットの移動量はストロークストッパー左、ストロークストッパー右によって正確に切削量が規制される。また左右のバイトは左右のバイトホルダーに自由な角度で取り付けられ、管端に対して位置と方向の調整が可能である。

【0010】

装置の操作を以下に説明する。長さ寸法が粗切りされた金属管1はクランプ装置2内の下クランプ型2−1の上に供給され、パイプ位置決め装置4の位置決め爪4−1とパイプ押え装置5の押え爪5−1とにより所定の位置にセットされた後、クランプ装置2の上クランプ型2−2により上方より押さえつけられクランプされる。次に、端面加工ユニット左7と端面加工ユニット右8に取り付けられた総形バイト(以下バイトと言う)左バイト3−1と右バイト3−2が互いに逆回転しながら金属管1の両端に近づき、両端を切削することで長さを正確に出すと同時に端面の加工を行う。

【発明の効果】

【0011】

図3に示すごとく、金属管1の両端を切削する左バイト3−1と右バイト3−2が互いに逆方向に回転し、左右両端の切削を同時に行い端面加工をするとき、左右のバイトが逆方向に回転することにより切削力を互いに打ち消しあうので管に掛る加工力が小さく、クランプした金属管1は滑ることなく、滑らかな端面加工と管表面の疵の発生を抑えることができる。

【0012】

金属管を金属のクランプ型2−1と2−2で直接拘束した場合、クランプした金属管が加工力によって滑り、表面にすり疵が生じ易い、このため図6のごとく、クランプ型の内面を摩擦力の大きい弾性体2−4とするか、型の内面に弾性体のフィルムを貼付することにより、金属管を緩やかに保持しながら安定した拘束が可能となる。

【0013】

金属管をクランプ型で固定し、バイトを回転させる構造とすることにより、左右非対称な管の両端の同時端面加工が可能となる。例えば図4に示すごとく、左右の軸心がずれているときや、図5に示すごとく左右の軸心が平行でないときでも両端の同時端面加工が可能となる。

【0014】

端面加工するバイトの設定は、図8に示すごとく、すくい角9−1はバイト3の研削角度調整で、逃げ角9−2およびバイト横方向傾き角9−3はバイトホルダー11の角度によって調整される。また、刃先回転径9−4を変えるバイトの左右調整量9−5はバイトホルダーの取り付け位置で、バイト3の前後進量9−6は、バイト後部のバイト位置決めボルト12とホルダー11の締め付けによって調整される。このような調整機能を組み合わせる事により、三次元的に自由に最適な設定が可能となる。バイト3の三次元的設定により、管端形状,直角度,長さ精度が極めて良くなる。

【0015】

金属管の端面をバイトにより切削加工するに際し、金属管が比較的薄いため、バイトは管端形状に合わせた総形バイトとし、図7のごとく、バイトの刃面3−6を案内面3−5と溝部3−7に分け、すくい角を2段階として、すくい角A 3−3は通常のすくい角刃面となし、案内面のすくい角B 3−4はゼロまたはマイナスの角度として、切削ではなく材料の誘導を目的とする。この様なバイトにより1回で効率的な端面加工が可能である。

【0016】

図1及び図2のごとく、粗切断された加工前の金属管1は下クランプ型2−1の上に供給され、パイプ位置決め装置4の位置決め爪4−1とパイプ押え装置5の押え爪5−1によって所定位置にセットされた後、上クランプ型2−2で固定され、左バイト3−1と右バイト3−2により端面加工が行われる、これらの位置決め動作はすべて自動で行われる。さらに製品全長の端面加工長さは、図2のごとく、端面加工エアーシリンダー7−3、8−3とストロークストッパー7−1,8−1によって正確に位置が管理されるので加工能率と製品精度の大幅な向上が得られる。

【0017】

総形バイトと金属管をクランプする方式を採用したので設備が簡単となり、上記のごとく、従来技術に比べ、特に製品品質の向上や能率の向上が著しい。

【発明を実施するための最良の形態】

【0018】

薄肉金属管を左右互いに逆転するバイトで同時に端面加工を行う、本発明の方法は直径や管厚の大小に依存せず、さらに加工力が極めて小さく、管の誤差に自動的に追随できるので、薄肉小径管に適用するときに特に有効である。

【実施例】

【0019】

図9に本発明の端面加工装置を用いての、金属管の端面加工寸法表示と表1に示す端面加工条件の詳細を次項示す。

【0020】

【表1】

【0021】

金属管の材質はSUS304。粗切り加工前の金属管寸法、直径10−2は20.0ミリメートル、公差プラス・マイナス0.04ミリメートルで厚み10−3は0.15ミリメートル、公差プラス・マイナス0.01ミリメートルで長さ10−1は341ミリメートル、公差プラス・マイナス0.04ミリメートル。製品寸法、直径10−2は20.0ミリメートル、公差プラス・マイナス0.04ミリメートルで厚み10−3は0.15ミリメートル、公差プラス・マイナス0.01ミリメートルで長さ10−1は340ミリメートル、公差プラス・マイナス0.02ミリメートル。加工前の金属管端部突出量10−4は10ミリメートル。すくい角9−1は20度。逃げ角9−2は20度。バイト横方向傾き角9−3は5度。バイト毎分回転数は450。バイト送り毎分速度は30ミリメートル。従来技術のサイクルタイムは約60秒であったが、本案の装置の端面加工サイクルタイムは15秒となり従来の25%となった。

【産業上の利用可能性】

【0022】

本発明の方法によって端面加工可能な金属管としては、電子複写機用の加圧ローラー,加熱ローラーや自動車の排気管または小型の容器類などが考えられる。

【図面の簡単な説明】

【0023】

【図1】本発明の端面加工装置概要を示す平面図である

【図2】本発明の端面加工装置概要を示す正面図である

【図3】金属管の両端を同時に端面加工する状態の説明図である

【図4】軸心ずれを持つ非対称な管の両端を同時に端面加工する場合の説明図である

【図5】角度ずれを持つ非対称な管の両端を同時に端面加工する場合の説明図である

【図6】金属管を弾性体によってクランプする状態を示す図である

【図7】総形バイト刃先の形状を示す側面図と正面図である

【図8】総形バイトの設定方法説明のための正面図と側面図である

【図9】本発明の実施例を示す説明図である

【符号の説明】

【0024】

1 金属管

2 パイプクランプ装置

2−1 下クランプ型

2−2 上クランプ型

2−3 クランプエアーシリンダー

2−4 弾性体

3 バイト

3−1 左バイト

3−2 右バイト

3−3 すくい角A

3−4 すくい角B

3−5 案内面

3−6 刃面

3−7 溝部

4 パイプ位置決め装置

4−1 位置決め爪

4−2 位置決めエアーシリンダー

5 パイプ押え装置

5−1 押え爪

5−2 押えエアーシリンダーX軸

5−3 押えエアーシリンダーZ軸

7 端面加工ユニット左

7−1 ストロークストッパー左

7−2 バイトホルダー左

7−3 端面加工エアーシリンダー左

7−4 端面加工モーター左

7−5 ユニットスライド左

8 端面加工ユニット右

8−1 ストロークストッパー右

8−2 バイトホルダー右

8−3 端面加工エアーシリンダー右

8−4 端面加工モーター右

8−5 ユニットスライド右

9−1 すくい角

9−2 逃げ角

9−3 バイト横方向傾き角

9−4 刃先回転径

9−5 バイトの左右調整量

9−6 バイトの前後進量

10−1 長さ

10−2 直径

10−3 厚み

10−4 端部突出量

11 バイトホルダー

12 バイト位置決めボルト

【技術分野】

【0001】

本発明は金属管の端面をバイトにより加工する方法とその装置に関するものである。

【背景技術】

【0002】

溶接やプレス加工で製造される長尺金属素管は、回転する心金に装着し回転切断工具により(いわゆるロータリーシャーにより)所定の長さにされる、その後切断端面のバリが切削や成型サンドペーパーで落とされ製品とされていた。特開平09−285909と特開2004−174608では管端を複数のバイトで切削しているが、複数のバイトを使用するため金属管に対する接近性に制限があり、特開2005−349550、特開2002−301617、特開2000−271802に示す総形バイトや成形サンドペーパーによる加工は、管径と管厚に依存するため管毎に工具を製作する必要があり、また、金属管に大きな加工力が掛かるので薄肉管には適用できなかった。

【0003】

電子複写機の加圧ローラー等に用いられる小径薄肉の金属管(厚さ0.02〜0.3ミリメートル)では、金属管はスピニング加工または引き抜き加工等により薄肉に延伸され、切断された後、端面のバリ取り加工はヤスリ等による手仕上げに頼っていたので、端面の加工形状が正確でなく、また加工中に振動が発生し形状を正確に保とうとすると低速度で作業を行うため加工時間が長く掛かっていた。

【0004】

【特許文献1】特開2005−349550

【特許文献2】特開2004−174608

【特許文献3】特開2002−301617

【特許文献4】特開2000−271802

【特許文献5】特開平 09−285909

【発明の開示】

【発明が解決しようとする課題】

【0005】

長尺金属素管は、一般に回転心金と円板状回転バイトによる、いわゆるロータリーシャーによって粗切断される。粗切断された加工前の金属管の端面は、材料の凹凸や破断面やせん断だれ等いわゆる「バリ」が発生し荒れた面となる。切削によるバリ取り作業ではバイトの接近性に問題があるため小径管には適用できず、管径と管厚にあわせた総形バイトを使用するとバイトは管径と管厚に依存するので多種類のバイトを必要とし、また、加工力が大きく管に無理な力が掛かっていた。

【0006】

その結果バリ取り作業では管の振動により端面加工形状が不均一となったり、管の端面の直角度不良や製品長さ不良となったりする例が頻発しバリ取りが困難であった。また、端面加工時の振動を防止するために低速で作業を行っていたり、左右端別々に行っていたりしたので加工時間が長く掛かっていた。とくに薄肉金属管の場合は剛性が低く加工力により端面が変形し正確な端面仕上げが困難で長時間を必要とした。

【課題を解決するための手段】

【0007】

上記課題を解決するために、管を自動で位置決めした後で、クランプで拘束し、管の両端を左右一対の互いに逆回転するバイトによって加工する。左右のバイトの加工反力は互いに打ち消しあうので、管のクランプ力を劇的に減少させる。使用するバイトを総形バイトとするとき、従来のように管径変動に依存しない管厚対応型なのでバイトの種類が少なくなり、加工力が小さくできる。総形バイトは切削刃面の外側に案内面が連続して形成されているので、管径誤差、偏心、管厚誤差などがあっても刃面中心に管厚中心を案内できるので正確かつ能率よく加工ができる。クランプは位置決め装置と連動して動作するので、加工段取り時間が少なく、また、クランプ内面が弾性体であるので、管に疵がつかず、バイトの案内に追随して管を保持できるので端面形状が正確にできる。

【0008】

本発明の端面加工装置を図1と図2を用いて各部の構造を以下に説明する。端面加工ユニット7、8は端面加工モーター左7−4、端面加工モーター右8−4と、ユニットスライド左7−5、ユニットスライド右8−5からなる。ユニットスライドは端面加工エアーシリンダー7−3、8−3にて前進後退する。前進端にはストロークストッパー左7−1とストロークストッパー右8−1があり、端面加工ユニットの位置の調整をする。パイプ位置決め装置4はX軸方向に移動可能な位置決め爪4−1を持つ。下クランプ型2−1は乗せたパイプ1を支える。パイプ押え装置5はX軸、Z軸のスライドを持ち、X軸で前進、後退、Z軸が右行、左行をエアーシリンダーにて行い、パイプの位置決め用に使用する。

【0009】

パイプクランプ装置2は下クランプ型2−1、上クランプ型2−2からなりクランプエアーシリンダー2−3にて、上クランプ型2−2が上下してパイプを固定する。端面加工ユニットの移動量はストロークストッパー左、ストロークストッパー右によって正確に切削量が規制される。また左右のバイトは左右のバイトホルダーに自由な角度で取り付けられ、管端に対して位置と方向の調整が可能である。

【0010】

装置の操作を以下に説明する。長さ寸法が粗切りされた金属管1はクランプ装置2内の下クランプ型2−1の上に供給され、パイプ位置決め装置4の位置決め爪4−1とパイプ押え装置5の押え爪5−1とにより所定の位置にセットされた後、クランプ装置2の上クランプ型2−2により上方より押さえつけられクランプされる。次に、端面加工ユニット左7と端面加工ユニット右8に取り付けられた総形バイト(以下バイトと言う)左バイト3−1と右バイト3−2が互いに逆回転しながら金属管1の両端に近づき、両端を切削することで長さを正確に出すと同時に端面の加工を行う。

【発明の効果】

【0011】

図3に示すごとく、金属管1の両端を切削する左バイト3−1と右バイト3−2が互いに逆方向に回転し、左右両端の切削を同時に行い端面加工をするとき、左右のバイトが逆方向に回転することにより切削力を互いに打ち消しあうので管に掛る加工力が小さく、クランプした金属管1は滑ることなく、滑らかな端面加工と管表面の疵の発生を抑えることができる。

【0012】

金属管を金属のクランプ型2−1と2−2で直接拘束した場合、クランプした金属管が加工力によって滑り、表面にすり疵が生じ易い、このため図6のごとく、クランプ型の内面を摩擦力の大きい弾性体2−4とするか、型の内面に弾性体のフィルムを貼付することにより、金属管を緩やかに保持しながら安定した拘束が可能となる。

【0013】

金属管をクランプ型で固定し、バイトを回転させる構造とすることにより、左右非対称な管の両端の同時端面加工が可能となる。例えば図4に示すごとく、左右の軸心がずれているときや、図5に示すごとく左右の軸心が平行でないときでも両端の同時端面加工が可能となる。

【0014】

端面加工するバイトの設定は、図8に示すごとく、すくい角9−1はバイト3の研削角度調整で、逃げ角9−2およびバイト横方向傾き角9−3はバイトホルダー11の角度によって調整される。また、刃先回転径9−4を変えるバイトの左右調整量9−5はバイトホルダーの取り付け位置で、バイト3の前後進量9−6は、バイト後部のバイト位置決めボルト12とホルダー11の締め付けによって調整される。このような調整機能を組み合わせる事により、三次元的に自由に最適な設定が可能となる。バイト3の三次元的設定により、管端形状,直角度,長さ精度が極めて良くなる。

【0015】

金属管の端面をバイトにより切削加工するに際し、金属管が比較的薄いため、バイトは管端形状に合わせた総形バイトとし、図7のごとく、バイトの刃面3−6を案内面3−5と溝部3−7に分け、すくい角を2段階として、すくい角A 3−3は通常のすくい角刃面となし、案内面のすくい角B 3−4はゼロまたはマイナスの角度として、切削ではなく材料の誘導を目的とする。この様なバイトにより1回で効率的な端面加工が可能である。

【0016】

図1及び図2のごとく、粗切断された加工前の金属管1は下クランプ型2−1の上に供給され、パイプ位置決め装置4の位置決め爪4−1とパイプ押え装置5の押え爪5−1によって所定位置にセットされた後、上クランプ型2−2で固定され、左バイト3−1と右バイト3−2により端面加工が行われる、これらの位置決め動作はすべて自動で行われる。さらに製品全長の端面加工長さは、図2のごとく、端面加工エアーシリンダー7−3、8−3とストロークストッパー7−1,8−1によって正確に位置が管理されるので加工能率と製品精度の大幅な向上が得られる。

【0017】

総形バイトと金属管をクランプする方式を採用したので設備が簡単となり、上記のごとく、従来技術に比べ、特に製品品質の向上や能率の向上が著しい。

【発明を実施するための最良の形態】

【0018】

薄肉金属管を左右互いに逆転するバイトで同時に端面加工を行う、本発明の方法は直径や管厚の大小に依存せず、さらに加工力が極めて小さく、管の誤差に自動的に追随できるので、薄肉小径管に適用するときに特に有効である。

【実施例】

【0019】

図9に本発明の端面加工装置を用いての、金属管の端面加工寸法表示と表1に示す端面加工条件の詳細を次項示す。

【0020】

【表1】

【0021】

金属管の材質はSUS304。粗切り加工前の金属管寸法、直径10−2は20.0ミリメートル、公差プラス・マイナス0.04ミリメートルで厚み10−3は0.15ミリメートル、公差プラス・マイナス0.01ミリメートルで長さ10−1は341ミリメートル、公差プラス・マイナス0.04ミリメートル。製品寸法、直径10−2は20.0ミリメートル、公差プラス・マイナス0.04ミリメートルで厚み10−3は0.15ミリメートル、公差プラス・マイナス0.01ミリメートルで長さ10−1は340ミリメートル、公差プラス・マイナス0.02ミリメートル。加工前の金属管端部突出量10−4は10ミリメートル。すくい角9−1は20度。逃げ角9−2は20度。バイト横方向傾き角9−3は5度。バイト毎分回転数は450。バイト送り毎分速度は30ミリメートル。従来技術のサイクルタイムは約60秒であったが、本案の装置の端面加工サイクルタイムは15秒となり従来の25%となった。

【産業上の利用可能性】

【0022】

本発明の方法によって端面加工可能な金属管としては、電子複写機用の加圧ローラー,加熱ローラーや自動車の排気管または小型の容器類などが考えられる。

【図面の簡単な説明】

【0023】

【図1】本発明の端面加工装置概要を示す平面図である

【図2】本発明の端面加工装置概要を示す正面図である

【図3】金属管の両端を同時に端面加工する状態の説明図である

【図4】軸心ずれを持つ非対称な管の両端を同時に端面加工する場合の説明図である

【図5】角度ずれを持つ非対称な管の両端を同時に端面加工する場合の説明図である

【図6】金属管を弾性体によってクランプする状態を示す図である

【図7】総形バイト刃先の形状を示す側面図と正面図である

【図8】総形バイトの設定方法説明のための正面図と側面図である

【図9】本発明の実施例を示す説明図である

【符号の説明】

【0024】

1 金属管

2 パイプクランプ装置

2−1 下クランプ型

2−2 上クランプ型

2−3 クランプエアーシリンダー

2−4 弾性体

3 バイト

3−1 左バイト

3−2 右バイト

3−3 すくい角A

3−4 すくい角B

3−5 案内面

3−6 刃面

3−7 溝部

4 パイプ位置決め装置

4−1 位置決め爪

4−2 位置決めエアーシリンダー

5 パイプ押え装置

5−1 押え爪

5−2 押えエアーシリンダーX軸

5−3 押えエアーシリンダーZ軸

7 端面加工ユニット左

7−1 ストロークストッパー左

7−2 バイトホルダー左

7−3 端面加工エアーシリンダー左

7−4 端面加工モーター左

7−5 ユニットスライド左

8 端面加工ユニット右

8−1 ストロークストッパー右

8−2 バイトホルダー右

8−3 端面加工エアーシリンダー右

8−4 端面加工モーター右

8−5 ユニットスライド右

9−1 すくい角

9−2 逃げ角

9−3 バイト横方向傾き角

9−4 刃先回転径

9−5 バイトの左右調整量

9−6 バイトの前後進量

10−1 長さ

10−2 直径

10−3 厚み

10−4 端部突出量

11 バイトホルダー

12 バイト位置決めボルト

【特許請求の範囲】

【請求項1】

金属管の両端の端面加工を同時に互いに左右逆回転する切削工具(以下切削工具をバイトと言う)により切削する端面加工方法と端面加工装置。

【請求項2】

左右非対称な金属管の管端の端面加工をバイトの回転により左右同時に切削する端面加工方法と端面加工装置。

【請求項3】

金属管のクランプ型および金属管長手方向位置の自動設定機構を備えた金属管の端面加工方法と端面加工装置。

【請求項4】

バイトの刃先回転径、バイトの前後進量、すくい角、バイトの横方向傾きを変更して、バイトの位置と角度の調整可能な金属管の端面加工方法と端面加工装置。

【請求項5】

薄肉管の肉厚中心に対して刃面案内面を位置決めしたバイトの溝部で、管端を切削する総形バイトによる薄肉管の端面加工方法と端面加工装置。

【請求項6】

薄肉管の端面加工において管をクランプする時、クランプ型の内面を弾性体とするか、管とクランプ型の間に弾性フィルムを挟んで管の拘束を弱め、バイトの案内面で管端を弾性変形させたり移動させたりすることで、肉厚に対してセンタリングし均等に切削する端面加工方法と端面加工装置。

【請求項1】

金属管の両端の端面加工を同時に互いに左右逆回転する切削工具(以下切削工具をバイトと言う)により切削する端面加工方法と端面加工装置。

【請求項2】

左右非対称な金属管の管端の端面加工をバイトの回転により左右同時に切削する端面加工方法と端面加工装置。

【請求項3】

金属管のクランプ型および金属管長手方向位置の自動設定機構を備えた金属管の端面加工方法と端面加工装置。

【請求項4】

バイトの刃先回転径、バイトの前後進量、すくい角、バイトの横方向傾きを変更して、バイトの位置と角度の調整可能な金属管の端面加工方法と端面加工装置。

【請求項5】

薄肉管の肉厚中心に対して刃面案内面を位置決めしたバイトの溝部で、管端を切削する総形バイトによる薄肉管の端面加工方法と端面加工装置。

【請求項6】

薄肉管の端面加工において管をクランプする時、クランプ型の内面を弾性体とするか、管とクランプ型の間に弾性フィルムを挟んで管の拘束を弱め、バイトの案内面で管端を弾性変形させたり移動させたりすることで、肉厚に対してセンタリングし均等に切削する端面加工方法と端面加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−207281(P2008−207281A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−46463(P2007−46463)

【出願日】平成19年2月27日(2007.2.27)

【出願人】(599124426)株式会社ディムコ (11)

【出願人】(598004354)株式会社大東スピニング (9)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月27日(2007.2.27)

【出願人】(599124426)株式会社ディムコ (11)

【出願人】(598004354)株式会社大東スピニング (9)

【Fターム(参考)】

[ Back to top ]