金属粉末の被覆方法、金属粉末の被覆装置、金属粉末用被膜、被覆金属粉末、圧粉磁心および圧粉磁心の製造方法

【課題】欠陥のない均一な表面被膜を形成することができる金属粉末の被覆方法を提供する。

【解決手段】本発明の金属粉末の被覆方法は、金属粉末(S)とその表面に被膜を形成する被膜材の溶液である被覆処理液(L)とを収容体(11)に入れて両者を接触させる接触工程と、この接触工程後またはその際中に金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、接触工程は、金属粉末を略上方へ移送する上方移送過程と上方移送過程後の金属粉末を自重によって落下させる落下過程とを金属粉末が収容体内で被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする。この本発明によれば、接触工程中の金属粉末間の摩擦等が少なく、金属粉末表面の被覆が損傷され難い。

【解決手段】本発明の金属粉末の被覆方法は、金属粉末(S)とその表面に被膜を形成する被膜材の溶液である被覆処理液(L)とを収容体(11)に入れて両者を接触させる接触工程と、この接触工程後またはその際中に金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、接触工程は、金属粉末を略上方へ移送する上方移送過程と上方移送過程後の金属粉末を自重によって落下させる落下過程とを金属粉末が収容体内で被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする。この本発明によれば、接触工程中の金属粉末間の摩擦等が少なく、金属粉末表面の被覆が損傷され難い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性粉末などの金属粉末の表面に被膜を形成する被覆方法等に関するものである。

【背景技術】

【0002】

現在、自動車や電気など幅広い分野で、金属製品を金属粉末から製造する粉末冶金が多用されている。この粉末冶金によれば、得られた製品がニアネットシェイプ等であり、加工コストや材料コストなどの大幅な削減が可能となる。このような金属製品には、金属粉末を加圧成形した加圧成形品や加圧成形後さらに高温加熱して焼結させた焼結品などがある。前者の例として磁性粉末を加圧成形して得られる圧粉磁心があり、後者の例として複雑な形状を少なくとも一部に有する構造部材(歯車など)がある。

【0003】

ところで、目的とする金属製品の種類、必要な特性、コスト等に応じて、粉末冶金で使用させる原料粉末の組成、粒径、粒子形状等は異なる。また、原料粉末の表面には被膜が設けられることも多く、この表面被膜は金属製品の用途や諸元によって種々のものがある。例えば、防錆被膜や潤滑被膜等の他、金属粉末粒子を結合させる樹脂被膜や渦電流損を低減するための絶縁被膜などである。

【0004】

特に金属製品の機能にかかわる表面被膜の場合、その性状如何によって金属製品の性能が大きく影響される。例えば、交番磁界中に配設される磁心の場合、表皮効果によって表面部分に渦電流が流れ、これがエネルギー損(渦電流損)となる。圧粉磁心は微細な金属粉末粒子の集合体であるから、もともと、渦電流損の低減効果は大きいが、さらに、その構成粒子を絶縁被覆して比抵抗値を上げることで渦電流損を一層低減できるようになる。もっとも、磁気的特性を確保するために磁性粉末自体の密度を大きくする必要がある。このため、絶縁被膜はできるだけ薄く均一であって、しかも欠陥の少ないことが望まれ、例えば下記の特許文献にそのような絶縁被膜の形成方法等に関連した開示がされている。

【0005】

なお、ここでは磁性粉末の表面被膜の例を取り上げて説明したが、欠陥の少ない薄い表面被膜を形成することに伴う課題は、磁性粉末以外の金属粉末にもあり得る。また、磁性粉末の表面被膜であっても、その絶縁性等の電気的特性(例えば、渦電流損)の観点のみが問題とは限らず、磁気的特性(例えば、磁束密度)さらには機械的特性(例えば、圧環強度)なども問題となり得る。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−290143号公報

【特許文献2】特開2004−79943号公報

【特許文献3】特開2005−154863号公報

【特許文献4】特開2006−213944号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には、微細な核粒子に粗い媒体粒子を添加し、それらに振動および流動ガスを与えて核粒子の凝集を抑制しつつ、核粒子の表面に被膜を形成する振動流動層法が開示されている。しかし、この方法では、核粒子間や核粒子と媒体粒子との間で各金属粒子同士が激しく擦れあうため、各金属粒子の表面に形成された薄い被膜は損傷を受け易くなり、欠陥のない薄い表面被膜を安定して形成することは困難である。

【0008】

特許文献2には、温風で浮遊撹拌させたSi−Fe合金系の磁性粉末に無機系のコーティング液を吹き付け、適正な温度で熱処理して磁性粉末の表面に絶縁被膜を形成することが記載されている(特許文献2の[0005])。しかし、それ以上の具体的な開示が同文献には全くされておらず、具体的にどのようにして絶縁被膜を形成するか不明である。しかも無闇にコーティング液を吹き付けた場合、磁性粉末が容体の内壁面に付着等し易くなるため、特許文献2に記載されているような浮遊撹拌の有効性は非常に疑わしい。

【0009】

特許文献3には、撹拌羽根を回転させて金属粉末を撹拌すると共にその金属粉末の上方または内部へガスを吹き込んで金属粉末を流動させつつ、被覆液をその金属粉末へ噴霧した後乾燥させて被覆層を形成する方法が開示されている。しかし、この方法では、多かれ少なかれ底部に滞留した金属粉末同士は撹拌羽根の回転によって強制的に擦られることに変わりなく、金属粉末の表面にできた薄い被覆層が損傷を受け易いことに変わりない。従って、やはりこの方法でも、欠陥のない薄い表面被膜を安定して形成することは困難である。

【0010】

特許文献4には、基材粉末(Fe粉末)とターゲット粉末(Mg粉末)を入れた金属容器内を真空排気しつつ、撹拌および加熱を行うことで、原子状またはクラスタ状に気化させたターゲット粉末の金属物質と基材粉末の金属物質および酸素からなる三元系複合酸化物からなる被膜を基材粉末の表面に形成することが開示されている。しかしここでも、上面中央から放射状に延びるフィンを上面に有する円板を回転させることで各粉末の撹拌を行っているため、一旦被覆された粉末同士がさらにそのフィンによって強く擦られる。その結果、粉末表面の薄い被膜には欠陥が生じ易くなる。

【0011】

なお、特許文献4中には、水平方向へ延びる円筒内壁面から中心へ向かう放射状のフィンを有する円筒状容器を回転させることで、内部へ充填した粉末を撹拌する方法も開示されている(特許文献4の[0054]、図3)。しかし、この撹拌方法でも、結局、上方へ移動した粉末粒子が落下する際に下方にあるフィンへ衝突することが繰り返されるため、やはりこの方法でも、欠陥のない薄い表面被膜を安定して形成することは困難である。

【0012】

本発明は、このような事情に鑑みて為されたものであり、薄くても損傷や欠陥の少ない被膜を金属粉末の表面に形成できる金属粉末の被覆方法を提供する。併せて、その金属粉末の被覆方法に好適な金属粉末の被覆装置を提供する。また、その金属粉末の被覆方法を適用して得られる金属粉末用被膜およびその被膜を表面に有する被覆金属粉末を提供する。さらに、この金属粉末の被覆方法を金属粉末の一つである磁性粉末に適用してその表面に絶縁被膜を形成した被覆磁性粉末からなる圧粉磁心およびその製造方法を提供する。

【課題を解決するための手段】

【0013】

本発明者は前述の課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、従来の撹拌方法とは異なり、金属粉末が被覆処理液と接触する接触工程中に金属粉末の自重による落下過程を導入することを思いつき、本発明を完成するに至った。

【0014】

〈金属粉末の被覆方法〉

すなわち、本発明の金属粉末の被覆方法は、金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体の内部で該金属粉末と該被覆処理液とを接触させる接触工程と、該接触工程後または該接触工程中の金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、

前記接触工程は、前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする。

【0015】

本発明の金属粉末の被覆方法によると、収容体に入れた金属粉末と被覆処理液とは収容体内で緩やかで適度な接触を繰り返し、金属粉末の表面に均一な被膜が形成される(接触工程)。すなわち、本発明の接触工程では、従来のような撹拌棒や撹拌フィン等によって金属粉末と被覆処理液とを強圧的に圧接しつつ撹拌するような方法を採用せず、上方移送過程と落下過程とからなる遊動接触工程を採用して、金属粉末の移動自由度を非常に大きくしている。

【0016】

具体的には、遊動接触工程中の金属粉末は、上方移送過程で一旦上方へ持ち上げられた後、それに続く落下過程で自重によって落下し、この過程を繰り返しつつ、連続的または断続的に被覆処理液と接触する。これにより、金属粉末は印加される力の作用方向へ自ら自由に移動し易くなり、金属粉末の粒子間やその粒子と装置部材との間に作用する圧接力が巧く逃がされる。この結果、金属粉末の表面被膜を損傷するような強圧的な応力が金属粉末へ作用し難くなると考えられる。

【0017】

いずれにしろ、本発明によれば、金属粉末の移動自由度が非常に大きいため、従来のように、接触工程中に金属粉末粒子同士が強圧されて激しく擦れ合うようなこともほとんど無い。このため、従来のように、折角形成されかけた表面被膜が、続行される接触工程によって損傷を受けるという事態が回避される。こうして本発明の金属粉末の被覆方法によれば、損傷を受けやすい薄い被膜を形成する場合であっても、欠陥の少ない均一な表面被膜の形成が可能となる。

【0018】

〈金属粉末の被覆装置〉

本発明は、前記の金属粉末の被覆方法に好適な金属粉末の被覆装置としても把握できる。すなわち、本発明は、金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体と、前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触手段と、該被覆処理液と接触した金属粉末を乾燥させる乾燥手段とを備えることを特徴とする金属粉末の被覆装置でもある。

【0019】

〈金属粉末用被膜〉

また本発明は、前記の金属粉末の被覆方法や金属粉末の被覆装置を用いて得られる金属粉末用被膜としても把握できる。すなわち、本発明は、基材である金属粉末の表面を被覆する金属粉末用被膜であって、この金属粉末用被膜は上記本発明の被覆方法や被覆装置を用いて形成されたものであることを特徴とする金属粉末用被膜でもある。

【0020】

〈被覆金属粉末〉

加えて本発明は、前記の金属粉末用被膜を表面に有する被覆金属粉末としても把握できる。すなわち、本発明は、基材である金属粉末と該金属粉末の表面を被覆する表面被膜とからなる被覆金属粉末であって、この表面被膜は上記本発明の金属粉末用被膜からなることを特徴とする被覆金属粉末でもある。

【0021】

〈圧粉磁心〉

この被覆金属粉末の好適な一例として絶縁被膜で被覆された磁性粉末(被覆磁性粉末)がある。そこで本発明は、さらに、その被覆磁性粉末を加圧成形した圧粉磁心としても把握できる。すなわち、本発明は、表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を加圧成形した圧粉磁心であって、前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心でもある。

【0022】

〈圧粉磁心の製造方法〉

また本発明、この圧粉磁心の製造に好適な圧粉磁心の製造方法としても把握できる。すなわち、本発明は、表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を成形用金型に充填する充填工程と、該成形用金型内の被覆磁性粉末を加圧成形する成形工程とからなる圧粉磁心の製造方法であって、前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心の製造方法でもある。

【0023】

なお、これまでは、被処理材である基材粉末を「金属」粉末に限定して本発明を説明してきた。これは被覆される粉末が金属粉末である場合に、本発明が特に有意義となる場合が多いからである。もっとも、本発明は、その本質的な作用、機能等を考慮すれば、金属粉末を被覆する場合に限定される必要はない。つまり、本発明はセラミックス粉末、樹脂粉末等の基材粉末についても有効である。従って、本発明として既述してきた「金属粉末」を「基材粉末」に置換、変更したものを、新たに本発明として把握してもよいことを断っておく。もっとも、以下では便宜上、基材粉末が金属粉末である場合に統一して説明することとする。

【図面の簡単な説明】

【0024】

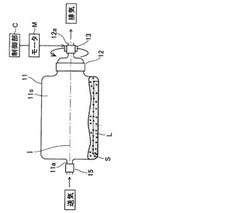

【図1】本発明の金属粉末の被覆装置に係る回転型被覆装置を示す図である。

【図2】本発明の金属粉末の被覆装置に係る気流型被覆装置を示す図である。

【図3】各種被覆磁性粉末について測定した比抵抗と圧環強度との関係を示す散布図である。

【発明を実施するための形態】

【0025】

発明の実施形態を挙げて、本発明をより詳しく説明する。なお、以下の実施形態を含め、本明細書で説明する内容は、本発明に係る金属粉末の被覆方法のみならず、金属粉末の被覆装置、金属粉末用被膜、被覆金属粉末、圧粉磁心および圧粉磁心の製造方法のいずれにも、適宜適用できるものであることを断っておく。また、いずれの実施形態が最良であるか否かは、金属製品の要求性能等によって異なることを断っておく。

【0026】

〈金属粉末の被覆方法〉

(1)接触工程

金属粉末が被覆処理液と接触する本発明の接触工程は、上方移送過程と落下過程とが繰り返される遊動接触工程として行われる。

上方移送過程は、金属粉末の移動自由度を確保しつつ、金属粉末を上方に持ち上げるものであれば足る。もっとも本発明の場合、一旦持ち上げられた金属粉末はその後落下過程へ移行するので、落下過程の金属粉末が衝突する突起などが収容体内に無いが好ましい。そこで例えば、上方移送過程は、突起などのない収容体内で、回転する接触内壁面による金属粉末の接動や噴流する空気等による金属粉末の噴舞として行われると好適である。

【0027】

(a)より具体的には、本発明の遊動接触工程は、収容体が略水平の回転軸を有する回転筒状容体である場合、その回転筒状容体を回転させてこの回転筒状容体内の金属粉末と被覆処理液とを接触させる回転接触工程であると好適である。

【0028】

この場合、金属粉末は、接触する回転筒状容体の内壁面との間の摩擦力によって上方へ連れ回される(上方移送過程)。もっとも、回転筒状容体の回転軸は略水平であるから、回転筒状容体の回転数が多少大きくなっても、遠心力によって金属粉末が回転筒状容体の内壁面に密着したような状態となることは少ない。このため、上方へ移送された金属粉末は、その自重によって落下または他の金属粉末上を崩落して回転筒状容体の底部に復帰する(落下過程)。なお、本発明で「落下」というときは、特に断らない限り、自由落下の他、金属粉末などの上を滑落する場合も含む(以下同様である)。

【0029】

本発明の回転接触工程では、このような金属粉末の移動が被覆処理液と適宜接触し得る環境下で繰り返される。具体的には、回転筒状容体の底部付近に滞留している被覆処理液とその底部へ落下過程を経て復帰する金属粉末とが接触する。このとき、復帰する金属粉末は金属粉末全体の一部であって、その多くが被覆処理液に浸漬した状態となっていても良い。

【0030】

また、被覆処理液は回転筒状容体内で一部または全部がミスト状でも良い。すなわち、回転筒状容体の回転によって被覆処理液がミスト状になっている場合もあるし、回転筒状容体内への被覆処理液の供給自体がミスト状の場合もある。また、被覆処理液は金属粉末と同時に回転筒状容体へ導入される必要はなく、金属粉末を収容した回転筒状容体を回転させつつ、その回転筒状容体へ被覆処理液を噴霧する形態でも良い。この場合、回転接触工程中における被覆処理液の噴霧過程を終了した後に乾燥工程を行うと、被覆処理液が有効に活用され、接触工程を効率的に行える。

【0031】

なお、回転筒状容体の内壁面は滑面でもいいが、金属粉末の表面被膜を損傷しない範囲または金属粉末の移動を拘束しない範囲内で、回転筒状容体の内壁面の表面粗さや表面形状を適宜変更しても良い。例えば、接触内壁面に略半球状等の緩やかな凹凸を設けることで、回転する回転筒状容体による金属粉末の連れ回り度合いの調整が可能になる。また、回転筒状容体の内壁面にフッ素樹脂等のコーティングを施して、金属粉末と接触内壁面との滑りを調整しても良い。

【0032】

ところで、本発明者が鋭意研究したところ、この回転接触工程は、収容した金属粉末が接触する円筒状の接触内壁面を回転筒状容体が有する場合、接触内壁面の径(D:cm)と回転筒状容体の回転速度(N:rpm)とから求まる接触内壁面の移動速度(V=π・D・N/60、π:円周率)が5〜150(cm/s)であり、かつ、接触内壁面の面積(S:cm2)に対する回転筒状容体に収容されている金属粉末の質量(M:g)の比である相対粉末量(Wa=M/S)が0.09〜1.1(g/cm2)となる接触条件でなされる工程であると好ましいことが解った。

【0033】

移動速度の下限は8cm/s、10cm/s、20cm/sさらには100cm/sであると好ましい。一方、移動速度の上限は120cm/s、100cm/s、さらには80cm/sであると好ましい。

【0034】

この移動速度が過少では粉末が十分に撹拌されず、被膜が不均一になったり、あるいは粉末が凝集するので好ましくない。一方、移動速度が過大でも粉末が壁面に連れ回り続ける、すなわち、自由落下することなく回転し続けるので撹拌されなくなり好ましくない。

【0035】

また、相対粉末量の下限は0.10g/cm2 、0.14g/cm2 さらには0.18g/cm2 であると好ましい。一方、相対粉末量の上限は0.9g/cm2 、0.7g/cm2 さらには0.6g/cm2 であると好ましい。

【0036】

この相対粉末量が過少では壁面に対して移動する粉末が少なく、粉末が壁面に連れ回りやすく、自由落下することのない粉末が生じ、撹拌不十分になるので好ましくない。一方、相対粉末量が過大でも粉末が十分に撹拌されず、被膜が不均一になるか、あるいは粉末が凝集するので好ましくない。

【0037】

なお、特に断らない限り、本明細書で「下限〜上限」というとき、上下限値自体がその範囲に含まれる。また、実施例に記載の数値を含めて、本明細書に記載した数値はいずれ数値範囲の上限値または下限値となり得るものであり、任意にそれらの数値を組み合わせて数値範囲を設定できることを断っておく(以下同様である)。

【0038】

(b)また、本発明の遊動接触工程は、収容体が略鉛直方向に延在する直方筒状容体である場合、この直方筒状容体内で金属粉末が集合する底部から略上方へ気体を噴流させて直方筒状容体内の金属粉末と被覆処理液とを接触させる噴流接触工程であると好適である。この場合、金属粉末は、直方筒状容体の底部から略上方へ噴出する気体によって噴き上げられ、直方筒状容体の内部を舞う(上方移送過程)。こうして上方へ移送された金属粉末は、噴流に従いつつ、その自重によって直方筒状容体の底部へ復帰する(落下過程)。

【0039】

この噴流接触工程でも、金属粉末は被覆処理液と適宜接触し得る環境下で移動を繰り返す。この場合も回転接触工程の場合と同様に、噴流接触工程中に被覆処理液がミスト状でも良い。

【0040】

噴流は直方筒状容体の中央から外周側へ放射状に向かう拡散気流でもいいし、逆に直方筒状容体の外周側から中央へ放射状に向かう収束気流でもいい。勿論、噴流は乱流状態でも良い。そして、噴出口(孔)は直方筒状容体の底部に一つでも複数でもいい。さらには、噴出口(孔)は円状でも環状でもいい。いずれにしても、噴流接触工程中に金属粉末が被覆処理液とほぼ均等に安定的に接触し得る状況であれば足る。

【0041】

直方筒状容体の内壁面は、被覆された金属粉末表面の損傷を回避するため、滑面が好ましい。これにより、直方筒状容体内でアットランダムに飛遊した金属粉末の表面被覆は損傷を受け難くなる。ここで滑面とは、表面粗さが小さい場合のみならず、内壁面にフッ素樹脂等のコーティングが施してある等の低摩擦な面性状を含む。

【0042】

ところで、本発明者が鋭意研究したところ、この噴流接触工程は、直方筒状容体が収容した金属粉末が飛遊し得る飛遊空間を有する場合、この飛遊空間内で気体の噴流によって金属粉末の飛動する高さである飛動高さ(Hf)が飛遊空間の高さ(HL)以下であり、かつ、直方筒状容体内での金属粉末の静止状態の高さである静止高さ(Hs)に対する該飛動高さ(Hf)の比である粒子飛動度(Hn=Hf/Hs)が8以上となる接触条件でなされると好ましいことが解った。

【0043】

粒子飛動度の下限は10、12さらには15であると好ましい。また、粒子飛動度の上限は60、50さらには45であると好ましい。なお、飛動高さを飛遊空間の高さ以下としたのは、噴流により舞い上がった金属粉末が直方筒状容体の内壁面に当接して被覆表面が損傷を受けるのを回避するためである。もっとも撹拌性を確保すべく、飛動高さ(Hf)の飛遊空間の高さ(HL)に対する相対高さ(Hf/HL)の下限値は0.12さらには0.4が好ましく、その上限値は0.98さらには0.95が好ましい。

【0044】

この粒子飛動度が過少では粉末が十分に撹拌されず、被膜が不均一になるか、あるいは粉末が凝集するので好ましくない。一方、粒子飛動度が過大でも粉末が損傷を受けるか、あるいは被膜形成が不十分な状態で排気と共に容器から排出されるので好ましくない。

【0045】

(c)被覆処理液は、水溶液に限らず、エタノール、メタノール、イソプロピルアルコール、アセトン、ヘキサン等の有機溶媒を用いた溶液でも良い。いずれにしても、被膜材を溶媒に溶解させたものを用いることで、均一な表面被膜の形成が効率的に行える。また、金属粉末との濡れ性を向上させて均一な被膜を形成させるために、被覆処理液中には界面活性剤、金属粉末の酸化を防止する防錆剤等を添加させても良い。

【0046】

接触工程で用いる被覆処理液の濃度を変更することにより、形成される絶縁被膜の膜厚の調整も可能である。被覆処理液の濃度を濃くすると、膜厚の厚い絶縁被膜が得られ、薄くすると、膜厚の薄い絶縁被膜が得られる。勿論、薄い膜厚を重ねて形成し、全体的に厚い絶縁被膜としても良い。また、金属粉末と被覆処理液との接触時間も膜厚に影響し得る。

【0047】

(2)乾燥工程

金属粉末の表面に均一で安定した表面被膜を形成するために、被覆処理液と接触させた金属粉末を乾燥させる必要がある。この乾燥工程は接触工程後に限らず、接触工程中に行っても良い。乾燥工程を接触工程と併行して進めると効率的である。

【0048】

乾燥工程は、金属粉末の表面に付着した被覆処理液から被膜材の溶媒を揮発させたり余分な被覆処理液を除去して、金属粉末の表面に被膜材を定着させる工程である。この乾燥工程は、被覆処理液から溶媒等の揮発成分を排出したり収容体内のガスを置換する換気工程であることが多い。この場合、収容体内へ温風を送り込んだり、収容体内を直接または間接に加熱して収容体内の温度を上昇させて、収容体内のガスを排出または置換することで乾燥工程が促進される。

【0049】

乾燥工程の条件は、被覆処理液の種類、被覆処理量、被覆装置等の他、被覆金属粉末を用いて製造する金属製品の用途やその製造過程に応じて適宜決定される。そこで収容体内の温度は、被膜材の硬化温度や変質温度に応じて管理されるのが好ましい。例えば、熱硬化性樹脂で被覆した金属粉末を加圧成形した粉末成形体を、さらに加熱硬化して金属製品を得る場合、本発明の乾燥工程は、その熱硬化性樹脂の硬化温度未満で行うのが好ましい。

【0050】

〈金属粉末の被覆装置〉

本発明の金属粉末の被覆装置は、前述したように、金属粉末と被覆処理液とを収容する収容体と、収容体内の金属粉末に上方移送過程と落下過程とを行わせ被覆処理液と接触させる遊動接触手段と、収容体内を換気等して被覆処理液に接触させた金属粉末を乾燥させる乾燥手段とからなる。

【0051】

収容体は、例えば、略水平の回転軸を有し、収容された前記金属粉末に接触する円筒状の接触内壁面を有する回転筒状容体である。このときの遊動接触手段は、その回転筒状容体の回転を制御して、その接触内壁面に接触する金属粉末を上方へ接動させる回転制御手段であると好適である。回転制御手段は、例えば、モーター等の回転駆動源と、所望する回転数に応じて回転駆動源に印加する電圧、電流または周波数等を調整する制御回路または制御プログラムとからなる。

【0052】

また、収容体は、略鉛直方向へ延在し、収容された前記金属粉末の飛遊し得る飛遊空間を有する直方筒状容体でも良い。このときの遊動接触手段は、その直方筒状容体内で金属粉末の集合する底部から略上方へ向かう気体の噴流を制御して飛遊空間内で金属粉末を上方へ飛動させる噴流制御手段であると好適である。噴流制御手段は、例えば、コンプレッサー等の圧縮気体供給源と、圧縮気体供給源から直方筒状容体内へ導入される気体の流量を調整する流量制御弁または噴出圧を調整する圧力制御弁とからなる。このとき噴出される気体は、窒素、アルゴン等の不活性ガスでも良いが、不活性雰囲気等が要求されない限り、低コストな空気を用いると良い。

【0053】

噴出する気体の温度は常温でもいいが、接触工程後に続く乾燥工程を促進させるために常温以上の温風でも良い。この気体の温度は、前述したように、被膜材の材質や被覆金属粉末の用途に応じて適宜決定される。この場合、噴出させる気体を加温しても良いが、直方筒状容体をヒータ等で加熱しても良い。

【0054】

乾燥手段は、例えば、被覆処理液から揮発または蒸発した溶剤等を収容体外へ排出する排気装置または真空装置、収容体内へ新気を導入する送風装置あるいはそれら両者の組合せ装置である。乾燥工程を促進する観点から、収容体内を流動する気体を暖めたり、収容体内を加温する加熱装置をさらに加えたものを乾燥手段としても良い。

【0055】

〈被覆金属粉末および金属粉末用被膜〉

(1)被覆金属粉末

被覆金属粉末は、粒子表面に表面被膜を有する金属粉末である。

【0056】

この金属粉末は、Feを主成分とするFe系粉末、Alを主成分とするAl系粉末、Tiを主成分とするTi系粉末、Mgを主成分とするMg系粉末などがあり、組成は純金属でも合金でも良い。

【0057】

金属粉末は、構造部材の原料粉末の場合に限らず、機能部材の原料粉末の場合もある。例えば、金属粉末が磁性粉末の場合である。磁性粉末には、圧粉磁心などに使用される軟磁性粉末の他、永久磁石に使用される硬磁性粉末も含まれる。

【0058】

軟磁性粉末として、例えば、純鉄、Fe−Ni系合金、Fe−Ni−Mo系合金(パーマロイ)、Fe−Si系合金、Fe−Si−Al系合金(センダスト)等からなる粉末がある。軟磁性粉末の組成は、圧粉磁心の用途(使用される周波数域等)によって決定される。例えば、比抵抗が大きく優れた直流重畳特性が要求されるリアクトルには、Fe−Si系磁性粉末が使用される。このときのSi量の下限は、成形性等を考慮して0.4質量%、0.5質量%さらには1質量%であり、上限は5質量%、4質量%さらには3質量%であると好ましい。なお、磁性粉末の主成分は、Fe以外にコバルト(Co)やニッケル(Ni)等の強磁性元素でも良い。

【0059】

金属粉末は、ガスアトマイズや水アトマイズ等のアトマイズ粉末でも良いし、合金インゴットをボールミル等で粉砕した粉砕粉でも良い。もっとも、高い圧環強度が要求される圧粉磁心や高強度構造部材には、球状の粒子からなるアトマイズ粉末よりも、各粒子の形状が異なる粉砕粉の方が高い形状効果(アンカ効果)が得られて好ましい場合もある。

【0060】

金属粉末の粒径は、表面被膜の膜厚にも依るが、通常は1μm〜1mm程度である。圧粉磁心用の磁性粉末の場合であれば、渦電流損失の低減を図る観点からその粒径が細かい程好ましいので、例えば、粒径が50μm以下であると良い。一方、ヒステリシス損失の低減を図る観点からは、粒径を粗くする方が好ましので、例えば、100μm以上とすると良い。

【0061】

(2)金属粉末用被膜

金属粉末用被膜は、金属粉末の表面に施した表面被膜である。

【0062】

この表面被膜は、樹脂被膜、酸化被膜、リン酸塩被膜等の他、潤滑剤からなる潤滑被膜や界面活性剤からなる界面被膜等がある。いずれの表面被膜や被膜材を選択するかは金属製品の用途や要求諸元等による。例えば、軟磁性粉末の表面被膜として絶縁被膜がある。

【0063】

絶縁被膜で被覆された磁性粉末からなる圧粉磁心の場合、成形時に導入された歪みを除去してヒステリシス損を低減させる目的で、成形後に焼鈍工程が施され得る。そこで磁性粉末の絶縁被膜は、焼鈍工程中の破壊を抑止するために耐熱性を有すると好ましい。具体的には、酸化被膜の一種であるSiO2被膜が代表的であるが、この他、Al2O3、TiO2、ZrO2およびそれらの複合酸化物系絶縁被膜等も使用できる。このような絶縁被膜は、磁性粉末の表面に被覆した被膜材自体から得られたものに限らず、磁性粉末中のある成分と被膜材とが反応して形成されたものでも良い。例えば、Fe−Si系磁性粉末中のSiと被覆処理液とが反応して形成されたSiO2被膜や磁性粉末中のFeと被覆処理液とが反応して形成されたリン酸鉄被膜等でも良い。

【0064】

表面被膜の膜厚も、金属製品の用途や要求諸元等により異なる。例えば、磁性粉末の表面被膜である絶縁被膜の場合、膜厚が厚くなるほど比抵抗が大きくなり、圧粉磁心の電気的特性としては好ましい。もっとも、圧粉磁心の磁気的特性の点では絶縁被膜が薄い方が好ましい。そこで、圧粉磁心の磁気的特性(磁束密度)と電気的特性(比抵抗)とを確保する観点から、絶縁被膜の膜厚は、下限値が1nm、5nmさらには10nmであり、上限値が10μm、1μmさらには0.3μmであると好ましい。

【0065】

〈圧粉磁心およびその製造方法〉

(1)圧粉磁心

本発明の圧粉磁心は、絶縁被膜(金属粉末用被膜)で被覆された(軟)磁性粉末(被覆磁性粉末)を加圧成形したものである。圧粉磁心の各特性は圧粉磁心の用途等により異なるため、磁性粉末の表面が前述した絶縁被膜で被覆されている限り、本発明の圧粉磁心としては問題ではない。

【0066】

もっとも、磁性粉末の構成粒子が本発明に係る絶縁被膜で被覆された圧粉磁心は、その絶縁被膜が薄くても欠陥が少ない。このため、絶縁被膜の膜厚および密度が同程度の従来の圧粉磁心に比べて本発明の圧粉磁心は電気的特性に優れる。また、同程度の電気的特性を確保する上では、絶縁被膜をより薄くすることが可能となるため、圧粉磁心の密度を高めることが容易となり、圧粉磁心の磁気的特性の向上も望める。

【0067】

さらに、本発明の被覆金属粉末を加圧成形した粉末成形体は、同様な従来の粉末成形体よりも強度(例えば、圧環強度)が高いことが確認されている。これは本発明の金属粉末用被膜に欠陥が少く、各構成粒子間の接触状態が均一化し易くなったためと思われる。このことは圧粉磁心にも該当する。このため、本発明の圧粉磁心は、従来の圧粉磁心よりも、電気的特性および磁気的特性のみならず強度等の機械的特性にも優れたものとなり得る。

【0068】

なお、ここでは機械的特性として、金属粉末用被膜で被覆された構成粒子が塑性変形によって主に機械的に結合される粉末成形体の強度について説明したが、これはその粉末成形体を高温加熱して焼結させた焼結体についても同様に該当する。各粒子間の接触状態が略均一化した状態で焼結され、局部的な欠陥が生じ難いからである。

【0069】

(2)圧粉磁心の製造方法

圧粉磁心の製造方法は、前述の被覆磁性粉末を成形用金型に充填する充填工程と、この被覆磁性粉末を加圧成形する成形工程とから基本的になる。圧粉磁心の磁気的特性を向上させる上で重要なのは成形工程である。特に、圧粉磁心の高密度化、それに伴う磁束密度の向上等の観点から成形圧力が非常に重要である。

【0070】

もっとも、従来はその成形圧力を大きくすると、成形用金型の内面と磁性粉末との間でかじりを生じたり、抜圧が過大となったり、金型寿命が極端に低下したりし易かった。このため、試験レベルではともかく、工業レベルで考えると、その成形圧力を大きくすることが実際には困難であった。

【0071】

しかし、本発明者は、画期的な金型潤滑温間加圧成形法を確立してこの課題を見事に解決した。すなわち、この加圧成形法では、先ず、前記充填工程を高級脂肪酸系潤滑剤が内面に塗布された成形用金型内へ磁性粉末を充填する工程とする。次に、前記成形工程をその成形用金型内に充填された磁性粉末を温間で加圧成形して成形用金型の内面に接する磁性粉末の表面に金属石鹸被膜を生成させる工程とする。以下、この製造方法をさらに詳細に説明する。

【0072】

(a)充填工程

充填工程に際して、成形用金型の内面に高級脂肪酸系潤滑剤を塗布する必要がある(塗布工程)。

【0073】

塗布する高級脂肪酸系潤滑剤としては、高級脂肪酸自体の他、高級脂肪酸の金属塩であると好適である。高級脂肪酸の金属塩には、リチウム塩、カルシウム塩又は亜鉛塩等がある。特に、ステアリン酸リチウム、ステアリン酸カルシウム、ステアリン酸亜鉛等が好ましい。この他、ステアリン酸バリウム、パルミチン酸リチウム、オレイン酸リチウム、パルミチン酸カルシウム、オレイン酸カルシウム等を用いることもできる。

【0074】

この塗布工程は、加熱された成形用金型内に水または水溶液に分散させた高級脂肪酸系潤滑剤の溶液を噴霧する工程であると好ましい。

【0075】

高級脂肪酸系潤滑剤を分散させた溶液を噴霧等することで、成形用金型の内面へ高級脂肪酸系潤滑剤を均一に付着させることが容易となる。さらに、加熱された成形用金型内にそれを噴霧すると、水分が素早く蒸発して、成形用金型の内面へ高級脂肪酸系潤滑剤が効率的に付着する。そのときの成形用金型の加熱温度は、後述の成形工程の温度を考慮する必要があるが、例えば、100℃以上に加熱しておけば足る。もっとも、高級脂肪酸系潤滑剤の均一な膜を形成するために、その加熱温度を高級脂肪酸系潤滑剤の融点未満にすることが好ましい。例えば、高級脂肪酸系潤滑剤としてステアリン酸リチウムを用いた場合、その加熱温度を融点である220℃未満とすると良い。

【0076】

なお、高級脂肪酸系潤滑剤を水等に分散させる際、その水溶液全体の質量を100質量%としたときに、高級脂肪酸系潤滑剤が0.1〜5質量%、さらには、0.5〜2質量%の割合で含まれるようにすると、均一な潤滑膜が成形用金型の内面に形成されて好ましい。

【0077】

高級脂肪酸系潤滑剤を水等へ分散させる際、界面活性剤をその水に添加しておくと、高級脂肪酸系潤滑剤の均一な分散が図れる。そのような界面活性剤として、例えば、アルキルフェノール系の界面活性剤、ポリオキシエチレンノニルフェニルエーテル(EO)6、ポリオキシエチレンノニルフェニルエーテル(EO)10、アニオン性非イオン型界面活性剤、ホウ酸エステル系エマルボンT−80等を用いることができる。これらを2種以上組合わせて使用しても良い。例えば、高級脂肪酸系潤滑剤としてステアリン酸リチウムを用いた場合、ポリオキシエチレンノニルフェニルエーテル(EO)6、ポリオキシエチレンノニルフェニルエーテル(EO)10及びホウ酸エステルエマルボンT−80の3種類の界面活性剤を同時に用いると好ましい。それらの1種のみを添加する場合に較べて複合添加した場合、ステアリン酸リチウムの水等への分散性が一層活性化される。

【0078】

噴霧に適した粘度の高級脂肪酸系潤滑剤の水溶液を得るために、その水溶液全体を100体積%とした場合、界面活性剤の割合を1.5〜15体積%とすると好ましい。

【0079】

この他、少量の消泡剤(例えば、シリコン系の消泡剤等)を添加しても良い。水溶液の泡立ちが激しいと、それを噴霧したときに成形用金型の内面に均一な高級脂肪酸系潤滑剤の被膜が形成され難いからである。消泡剤の添加割合は、その水溶液の全体積を100体積%としたときに、例えば0.1〜1体積%程度であればよい。

【0080】

水等に分散した高級脂肪酸系潤滑剤の粒子は、最大粒径が30μm未満であると好適である。

【0081】

最大粒径が30μm以上となると、高級脂肪酸系潤滑剤の粒子が水溶液中に沈殿し易く、成形用金型の内面に高級脂肪酸系潤滑剤を均一に塗布することが困難となるからである。

高級脂肪酸系潤滑剤の分散した水溶液の塗布には、例えば、塗装用のスプレーガンや静電ガン等を用いて行うことができる。

【0082】

なお、本発明者が高級脂肪酸系潤滑剤の塗布量と粉末成形体の抜出圧力との関係を実験により調べた結果、膜厚が0.5〜1.5μm程度となるように高級脂肪酸系潤滑剤を成形用金型の内面に付着させると好ましいことが解った。

【0083】

(b)成形工程

詳細は明らかではないが、前述の充填工程後に温間で高圧成形すると、被覆金属粉末(被覆磁性粉末)と成形用金型との境界面に、塗布した高級脂肪酸系潤滑剤とは別の新たな金属石鹸被膜がメカノケミカル反応によって生成され得る。すなわち、そのメカノケミカル反応によって金属粉末(磁性粉末)または金属粉末用被膜(絶縁被膜)と、高級脂肪酸系潤滑剤とが化学的に結合して、付与した高級脂肪酸系潤滑剤とは異なる金属石鹸の被膜(例えば、高級脂肪酸の鉄塩被膜)が磁性粉末の成形体表面に新たに形成される。

【0084】

この金属石鹸の被膜は、その粉末成形体の表面に強固に結合し、成形用金型の内表面に付着していた高級脂肪酸系潤滑剤とは異質な、それよりも遙かに優れた潤滑性能を発揮する。その結果、成形用金型の内面と粉末成形体の外面との接触面間での摩擦力が著しく低減し、高圧成形にも拘らず、かじり等を生ぜず、非常に低い抜圧で粉末成形体が成形用金型から取出され得る。これにより、金型寿命を短くすることなく、高密度な粉末成形体を効率的に製造できるようになった。

【0085】

この金属石鹸被膜の代表例は、高級脂肪酸系潤滑剤であるステアリン酸リチウムとFeとが反応して生成されたステアリン酸鉄被膜である。

【0086】

なお、金属石鹸被膜を形成する際に必要となるFeの金属成分等は、金属粉末の各粒子が表面被膜(金属粉末用被膜)で被覆されていることから、基本的にはその表面被膜中に存在するとも考えられる。表面被膜がもともとFe等の金属を含む場合は勿論、そうでなくても、金属粉末と表面被膜との間の反応や拡散により、Fe等が表面被膜中に出現し得る場合もある。このあたりの詳細は現状必ずしも定かではないので、本明細書では、金属粉末の表面に新たな金属石鹸被膜が成形時に形成されるという表現で便宜的に統一する。

【0087】

成形工程における「温間」とは、各状況に応じた適切な加熱条件の下で成形工程を行うことを意味する。もっとも、金属粉末と高級脂肪酸系潤滑剤との反応を促進するために、概して成形温度を室温以上、さらには40℃以上とするのが好ましい。また、高級脂肪酸系潤滑剤の変質を防止するために、概して成形温度を200℃以下とするのが好ましい。

【0088】

成形工程における「加圧」の程度も、所望する粉末成形体の特性、金属粉末の組成、表面被膜や高級脂肪酸系潤滑剤の種類、成形用金型の材質や内面性状等に応じて適宜決定される。この製造方法を用いると、従来の成形圧力を超越した高圧力下で成形可能であるため、例えば、硬質なFe−Si系磁性粉末であっても、高密度な圧粉磁心を容易に得ることができる。そして、成形圧力は、例えば、700MPa以上、785MPa以上、1000MPa以上、さらには、2000MPaともできる。成形圧力が高圧である程、高密度の圧粉磁心が得られる。もっとも、成形用金型の寿命や生産性を考慮して、その成形圧力を2000MPa以下、より望ましくは1500MPa以下とするのが良い。

【0089】

なお、本発明者は、この成形法を用いて純Fe粉を加圧成形した場合、成形圧力が約600MPaで抜出圧力が最大となり、それ以上ではむしろ抜出圧力が低下することを実験により確認している。そして、成形圧力が900〜2000MPaの高圧でも、抜出圧力は5MPa程度で非常に低い値であった。このことからも、上記の金属石鹸被膜が如何に優れた潤滑性を有するかが解る。このような高い成形性は、高級脂肪酸系潤滑剤がステアリン酸リチウムである場合に限らず、ステアリン酸カルシウムやステアリン酸亜鉛である場合でも同様である。

【0090】

なお、金型潤滑温間加圧成形法を用いた場合、従来必要とした内部潤滑剤を用いる必要がないため、その分、粉末成形体をより高密度化できる。もっとも、内部潤滑剤を金属粉末に添加することで、粉末粒子間のすべりが向上し、粉末粒子の塑性歪が抑制される。そこで、例えば、内部潤滑剤を磁性粉末に少量含有させて圧粉磁心を製造すると、圧粉磁心の保磁力の低下、ヒステリシス損失の低減が図れる。

【0091】

この内部潤滑剤は、例えば、絶縁被膜で被覆された磁性粉末100質量%に対して0.1〜0.6質量%、さらには0.2〜0.5質量%であると好ましい。少なすぎると内部潤滑剤の効果がなく、多すぎると圧粉磁心の高密度化が図れず、磁気的特性の低下を招く。内部潤滑剤はステアリン酸リチウムやステアリン酸亜鉛等であるが、この内部潤滑剤を成形用金型の内面に塗布する高級脂肪酸系潤滑剤と同一にすると取扱いが容易となり好ましい。

【0092】

(c)焼鈍工程

焼鈍工程は、残留応力や残留歪を除去するために、成形工程後に得られた粉末成形体を加熱、徐冷する工程である。圧粉磁心の場合、焼鈍工程を施すことで、保磁力およびヒステリシス損失の低減が図れる。また、交番磁界に対する追従性も良くなり、圧粉磁心の磁気的特性が向上する。

【0093】

なお、焼鈍工程で除去される歪は、成形工程前から金属粉末の粒子内に蓄積された歪でも、成形工程時の塑性変形によって生じる塑性歪(成形歪)でもその両方でも良い。金型潤滑温間加圧成形法を用いて高圧成形した場合、粉末粒子内に蓄積される塑性歪は相当に大きいため、粉末成形体の用途により焼鈍工程を行うことが重要となる。

【0094】

焼鈍温度は金属粉末の組成に応じて適切に選択されることが必要である。焼鈍温度が高い程残留歪の除去には有効であるが、焼鈍温度が高すぎると表面被膜が破壊され得る。そこで、絶縁被膜の耐熱性をも考慮して焼鈍温度を決定することが好ましい。

【0095】

〈粉末成形体の用途〉

本発明の被覆金属粉末を加圧成形した粉末成形体の代表的な用途は圧粉磁心である。この圧粉磁心は、各種の電磁機器、例えば、直流機、誘導機または同期機等のモータ、自動車エンジンの燃料噴射弁またはエンジンバルブ駆動源等のアクチュエータ、チョークコイル(平滑化コイル)等のリアクトル、トランス、誘導加熱器(IH)、スピーカ等にの鉄芯として利用される。ちなみに、チョークコイルは、電気自動車やハイブリット車のDC−DCコンバータ(電圧変換回路)等で用いられることが多い。

【0096】

〈被覆金属粉末〉

本発明の被覆金属粉末の用途は、金属粉末や表面被膜の種類によって様々である。金属粉末が軟磁性粉末であり表面被膜が絶縁被膜である被覆金属粉末の場合、代表的な用途は既述した圧粉磁心である。もっとも、金属粉末が硬磁性粉末であり表面被膜が酸化防止剤や界面活性剤等である被覆金属粉末の場合、例えば、射出成形されたゴム磁石や圧縮成形されたボンド磁石等に使用され得る。

【0097】

また、金属粉末が担持粉末であり表面被膜が触媒成分を含む触媒被膜である被覆金属粉末は、触媒または触媒粉末として用いられる。例えば、貴金属等の触媒成分を含むスラリーからなる被覆処理液を担持粉末に接触させることで、被覆金属粉末の一用途である排ガス浄化触媒粉末が得られる。

【実施例】

【0098】

次に、実施例を挙げて、本発明をより具体的に説明する。

〈金属粉末の被覆装置〉

(1)回転型被覆装置

本発明に係る金属粉末の被覆装置の一実施例である回転型被覆装置1を図1に示す。

この回転型被覆装置1は、被覆される基材粉末Sおよび被覆材の溶液である被覆処理液Lを収容する略有底円筒状の撹拌容器11と、撹拌容器11の開口端を塞ぐ蓋12と、撹拌容器11の両端側を支承する軸受13、15と、撹拌容器11を回転させるモータM(減速機構を含む)およびその制御回路からなる制御部Cとからなる。

【0099】

撹拌容器11は、本発明でいう収容体の一つである回転筒状容体である。撹拌容器11は、略有底円筒状をしており、その回転中心軸lが水平となるように載置されている。

撹拌容器11の開口を塞ぐ蓋12の一端側からは円管状の回転軸12aが延びており、この回転軸12aが軸受13によって支承される。また、撹拌容器11内は回転軸12aの内通路を通じて外部と連通される。

【0100】

撹拌容器11の他端側である底部からも円管状の回転軸11aが延びており、この回転軸11aが軸受15によって支承される。また、撹拌容器11内は回転軸15aの内通路を通じて外部と連通される。

【0101】

撹拌容器11の内部に突起等はなく、滑らかな内壁面11s(接触内壁面)で構成される。撹拌容器11は、最大でその約1/3まで基材粉末Sおよび被覆処理液Lを収容し得る。もっとも、通常は、基材粉末Sおよび被覆処理液Lの合計量が撹拌容器11の約1/5以下に止められる。

【0102】

撹拌容器11を設定した回転数で回転させるモータMおよび制御部Cが本発明でいう回転制御手段または遊動接触手段に相当する。また、撹拌容器11内へ回転軸11aを通じて加熱した乾燥空気等を送気する送風機(図示せず)および撹拌容器11内から回転軸12aを通じて撹拌容器11内の揮発した溶媒等を排出させるドラフト(図示せず)が本発明でいう乾燥手段に相当する。

【0103】

(2)気流型被覆装置

本発明に係る金属粉末の被覆装置の別の実施例である気流型被覆装置2を図2に示す。

この気流型被覆装置2は、被覆される基材粉末Sおよび被覆材の溶液である被覆処理液Lを収容する撹拌容器21と、撹拌容器21の上部開口端を塞ぐ蓋22と、粉末排出管25または導気管26と撹拌容器21との連通を切替える切替弁24とからなる。

【0104】

撹拌容器21は、本発明でいう収容体の一つである直方筒状容体である。撹拌容器21は略有底円筒状をしており、鉛直方向に載置されている。撹拌容器21の内部に突起等はなく、滑らかな内壁面21sによって飛遊空間HSPが形成されている。

【0105】

撹拌容器21の上部開口を塞ぐ蓋22の一端側からは円管状の排気管22aが延びており、この排気管22aを通じて撹拌容器21は外部と連通される。撹拌容器11の底部からは連通管21aが下方へ延在しており、この連通管21aの他端は切替弁24に接続される。

【0106】

切替弁24を切替操作して、連通管21aと粉末排出管25とが接続されると、撹拌容器21内の基材粉末Sが外部へ排出される。一方、連通管21aと導気管26とが接続されると、粉末排出管25が閉塞され、連通管21aを通って撹拌容器21内へ圧縮気が導入されるようになる。

【0107】

なお、基材粉末Sおよび被覆処理液Lは、蓋22を外して撹拌容器21へ投入される。また導気管26から圧送される圧縮気は、その途中に設けられたヒータ27により加熱される。

【0108】

撹拌容器21へ導入する圧縮気の圧力や流量を調整する調整弁(図示せず)と、圧縮気源であるコンプレッサやボンベ(図示せず)とが本発明でいう噴流制御手段または遊動接触手段に相当する。調整弁は手動式でもいいがソレノイドバルブ等を電子制御してリアルタイムで圧縮気の圧力や流量を調整するようにしても良い。また、撹拌容器21内へ導気管26、連通管21aを通じて加熱空気等を送気する前述の圧縮気源およびヒータ27と、撹拌容器21内の揮発した溶媒等を排気管22aを通じて排出させるドラフト(図示せず)とが本発明でいう乾燥手段に相当する。

【0109】

〈金属粉末の被覆〉

(1)原料粉末

原料粉末として、Fe−1Si(質量%)のガスアトマイズ粉を用意した。このガスアトマイズ粉からなる金属粉末は、溶湯を不活性ガス中で水面に向けて噴霧したものであり、擬球状をしている。また、この粉末の粒径は106〜212μmであった。

【0110】

(2)被覆処理液

金属粉末の表面被膜となる被膜材として、シリコーン(Si)樹脂(信越化学工業製KR−242A)を用意した。このSi樹脂を溶媒であるメタノールに溶解させて被覆処理液とした。濃度は4質量%となるように調製した。

【0111】

(3)金属粉末の被覆

金属粉末と被覆処理液とを適当混合し接触させ(接触工程)、溶媒を揮発乾燥させて(乾燥工程)、金属粉末の表面にSi樹脂被膜(表面被膜、絶縁被膜)を形成した。この接触工程および乾燥工程は、前述した回転型被覆装置および気流型被覆装置を用いて行った。なお、比較のため、従来の手撹拌による接触工程および加熱炉による乾燥工程も行った。

【0112】

(a)回転型被覆装置による撹拌

図1に示した回転型被覆装置1の撹拌容器11内へ、前述の金属粉末および被覆処理液を同時に入れて蓋12を閉めた。このとき、金属粉末に対するSi樹脂量が0.8%となるようにした。

【0113】

次に、撹拌容器11を回転させると共に(遊動接触工程、回転接触工程)、回転軸11aを通じて撹拌容器11内へ室温の空気を10L/minの割合で送り込んだ。この操作を40分継続した。ちなみに、撹拌容器11内へ送込まれた空気は、揮発した溶媒と共に円管状の回転軸12aから外部へ排出される(乾燥工程)。

【0114】

ここでは、サイズ(内径:D、長さ:LN)の異なる撹拌容器11を用意し、その回転数やそこへ投入する金属粉末および被覆処理液量を種々変更して、表1に示すような種々の被覆金属粉末を製造した。

【0115】

表1中、移動速度(V)は、撹拌容器11の接触内壁面の内径(D:cm)と回転筒状容体の回転速度(N:rpm)とから求まり、接触内壁面11sの移動速度を示す。また相対粉末量(Wa)は、その接触内壁面11sの面積(A:cm2)に対する撹拌容器11内の金属粉末の質量(W:g)の比である。接触内壁面11sの面積(A)はπxD(内径)xLN(長さ)により求めた。

【0116】

(b)気流型被覆装置による撹拌

図2に示した気流型被覆装置2の撹拌容器21は内径55mmx高さ580mmとした。この高さは、撹拌容器21の底部(気体導入部:連通管21aの接続部)を下端とした高さである。また、その高さの上端は、撹拌容器21内で突起等のない飛遊空間HSPの最上端である。この撹拌容器21の高さが本発明でいう飛遊空間の高さ(HL)に相当する。

【0117】

この撹拌容器21内へ、前述の金属粉末を100gと被覆処理液40gを同時に入れて蓋22で閉めた。これにより、金属粉末に対するSi樹脂量が0.8%となるようにした。

また、撹拌容器21内へは、導気管26、ヒータ27、切替弁24および連通管21aを通じて撹拌容器21の底部から80℃の加熱空気を圧送した(遊動接触工程、噴流接触工程)。この操作を暫く継続した。ちなみに、撹拌容器21内へ圧送された空気は、揮発した溶媒と共に排気管22aから外部へ排出される(乾燥工程)。

【0118】

ここでは、連通管21aから撹拌容器21内へ圧送する加熱空気量を調整して、表2に示す種々の被覆金属粉末を製造した。

【0119】

表2中、粒子飛動度(Hn)は、撹拌容器21に収容した金属粉末の静止状態の高さである静止高さ(Hs)に対する飛動高さ(Hf)の比である。ここで、飛動高さ(Hf)は、飛遊空間HSP内で連通管21aからの気流によって金属粉末が飛動する高さである。いずれの高さも、前述したように、撹拌容器21の底部(気体導入部:連通管21aの接続部)を下端として測定したものである。また、静止高さ(Hs)の上端は平した金属粉末の上端表面である。さらに、飛動高さ(Hf)の上端は、目視確認できる飛動粉末の最大の高さを上端位置とした。

【0120】

(c)手撹拌

金属粉末をビーカーに入れて、φ15mmのステンレス棒を手で回転させつつ撹拌した。この撹拌を40℃の大気雰囲気中で40分間継続した。溶媒がほぼ揮発した後、ビーカーを加熱炉に30分間入れて、100℃の大気雰囲気中で加熱乾燥させた。この後、固まった粉末塊を粉砕して被覆金属粉末とした。

【0121】

ここでは、ビーカーに入れる金属粉末の種類、投入量、被膜材の種類を種々変更して、表3に示すような種々の被覆金属粉末を得た。

【0122】

(4)このように本実施例では、種々の被覆金属粉末を用意した。

【0123】

ここで用いたSi樹脂は、400℃以上で加熱すると分解し、原料粉末の表面にSiO2の表面被膜(絶縁被膜)を形成し得る。この酸化被膜は、絶縁性を有することは勿論、後述の焼鈍温度でも分解せず、非常に耐熱性に優れた絶縁被膜である。そこで、前述のようにSi樹脂を被膜した後に、さらに熱処理を施してSiO2で被覆された金属粉末を被覆金属粉末として使用することもできることを断っておく。

【0124】

〈圧粉磁心の製造〉

(1)前述したFe−1%Siの金属粉末は(軟)磁性粉末である。従って、その表面に前述の方法でSi樹脂被膜を形成した被覆金属粉末は被覆磁性粉末である。この被覆磁性粉末に金型潤滑温間加圧成形法を適用して様々な圧粉磁心を製造した。

各種の被覆磁性粉末から製造した試験片の形状は、リング状(外径:φ39mm×内径φ30mm×厚さ5mm)と板状(5mm×10mm×55mm)2種類である。リング状試験片は圧環強度の測定に、板状試験片は比抵抗の測定に用いた。

【0125】

この温間加圧成形は、具体的には次のようにして行った。

(a)上記の各試験片形状に応じたキャビティを有する超硬製の成形用金型を用意した。この成形用金型をバンドヒータで予め50℃に加熱しておいた。また、この成形用金型の内周面には、予めTiNコート処理を施し、その表面粗さを0.4Zとしておいた。

【0126】

そして、加熱した成形用金型の内周面に、水溶液に分散させたステアリン酸リチウム(高級脂肪酸系潤滑剤)をスプレーガンにて、1cm3/秒程度の割合で均一に塗布した(塗布工程)。ここで用いた水溶液は、水に界面活性剤と消泡剤とを添加したものである。界面活性剤には、ポリオキシエチレンノニルフェニルエーテル(EO)6、(EO)10及びホウ酸エステルエマルボンT−80を用い、それぞれを水溶液全体(100体積%)に対して1体積%づつ添加した。また、消泡剤には、FSアンチフォーム80を用い、水溶液全体(100体積%)に対して0.2体積%添加した。

【0127】

また、ステアリン酸リチウムには、融点が約225℃で、平均粒径が20μmのものを用いた。その分散量は、上記水溶液100cm3に対して25gとした。そして、これをさらにボールミル式粉砕装置で微細化処理(テフロンコート鋼球:100時間)し、得られた原液を20倍に希釈して最終濃度1%の水溶液として、上記塗布工程に供した。

【0128】

(b)ステアリン酸リチウムが内面に塗布されたその成形用金型へ、前述の各種の被覆磁性粉末を自然充填した(充填工程)。

【0129】

(c)成形用金型を50℃に保持したまま、1568MPaの成形圧力で、充填された各被覆磁性粉末を温間加圧成形した(成形工程)。

【0130】

なお、この温間加圧成形に際して、いずれの被覆磁性粉末も成形用金型とかじり等を生じることがなく、5MPa程度の低い抜圧で粉末成形体をその金型から取出すことができた。

【0131】

(d)得られた粉末成形体に、非酸素雰囲気(N2ガス雰囲気)中で、焼鈍温度750℃x焼鈍時間1時間の焼鈍を施した。

【0132】

(圧粉磁心の測定)

各種の被覆磁性粉末からなるリング状試験片および板状試験片を用いて、圧環強度および比抵抗を測定した。この測定結果を表1〜表3に併せて示す。

【0133】

圧環強度は、前述のリング状試験片を用いてJIS Z 2507に準ずる方法で測定した。

【0134】

比抵抗は、マイクロオームメータ(メーカ:ヒューレットパカード(HP)社、型番:34420A)を用いて4端子法により測定した。

【0135】

各種の被覆磁性粉末に関する比抵抗と圧環強度との関係を図3に示した。図中、○は回転型被覆装置を用いて被覆磁性粉末を製造した試験片、●は気流型被覆装置を用いて被覆磁性粉末を製造した試験片および▲は手撹拌により被覆磁性粉末を製造した試験片である。

【0136】

(圧粉磁心の評価)

表1〜表3および図3に示した結果から、次のことが解る。

【0137】

比抵抗を基準に比較すると、従来の手撹拌によって製造した被覆磁性粉末からなる圧粉磁心よりも、本発明の実施例に係る圧粉磁心の方が、圧環強度が明かに大きくなっている。これは粒子間の接触状態が安定しているためであると思われる。すなわち、磁石粉末の粒子表面を覆う絶縁被膜がほぼ均一に形成されており、Si樹脂を介して各粒子間が全体的に結合しているためと思われる。

【0138】

また、比抵抗に着目しても、従来の被覆磁性粉末からなる圧粉磁心では比抵抗が高々1000μΩm程度であったが、本発明に係る被覆磁性粉末からなる圧粉磁心では、比抵抗の上限が従来の約10倍にも大きくなっている。

【0139】

しかも、比抵抗が大きい従来のものは、概して圧環強度が低かったが、本発明のものでは、比抵抗が大きいと共に圧環強度も大きく、両者が高次元でバランスしている。具体的には、比抵抗は100μΩm以上、120μΩm以上、150μΩm以上、200μΩm以上、230μΩm以上さらには270μΩm以上となる。圧環強度は80MPa以上、82MPa以上、85MPa以上さらには90MPa以上となる。

【0140】

従って、本発明を用いると、磁気的特性や電気的特性に優れるのみならず、機械的特性にも優れる圧粉磁心が得られることが解る。

【0141】

【表1】

【0142】

【表2】

【0143】

【表3】

【符号の説明】

【0144】

1 回転型被覆装置

11 撹拌容器(収容体、回転筒状容体)

2 気流型被覆装置

21 撹拌容器(収容体、直方筒状容体)

S 磁性粉末(金属粉末)

L 被覆処理液

【技術分野】

【0001】

本発明は、磁性粉末などの金属粉末の表面に被膜を形成する被覆方法等に関するものである。

【背景技術】

【0002】

現在、自動車や電気など幅広い分野で、金属製品を金属粉末から製造する粉末冶金が多用されている。この粉末冶金によれば、得られた製品がニアネットシェイプ等であり、加工コストや材料コストなどの大幅な削減が可能となる。このような金属製品には、金属粉末を加圧成形した加圧成形品や加圧成形後さらに高温加熱して焼結させた焼結品などがある。前者の例として磁性粉末を加圧成形して得られる圧粉磁心があり、後者の例として複雑な形状を少なくとも一部に有する構造部材(歯車など)がある。

【0003】

ところで、目的とする金属製品の種類、必要な特性、コスト等に応じて、粉末冶金で使用させる原料粉末の組成、粒径、粒子形状等は異なる。また、原料粉末の表面には被膜が設けられることも多く、この表面被膜は金属製品の用途や諸元によって種々のものがある。例えば、防錆被膜や潤滑被膜等の他、金属粉末粒子を結合させる樹脂被膜や渦電流損を低減するための絶縁被膜などである。

【0004】

特に金属製品の機能にかかわる表面被膜の場合、その性状如何によって金属製品の性能が大きく影響される。例えば、交番磁界中に配設される磁心の場合、表皮効果によって表面部分に渦電流が流れ、これがエネルギー損(渦電流損)となる。圧粉磁心は微細な金属粉末粒子の集合体であるから、もともと、渦電流損の低減効果は大きいが、さらに、その構成粒子を絶縁被覆して比抵抗値を上げることで渦電流損を一層低減できるようになる。もっとも、磁気的特性を確保するために磁性粉末自体の密度を大きくする必要がある。このため、絶縁被膜はできるだけ薄く均一であって、しかも欠陥の少ないことが望まれ、例えば下記の特許文献にそのような絶縁被膜の形成方法等に関連した開示がされている。

【0005】

なお、ここでは磁性粉末の表面被膜の例を取り上げて説明したが、欠陥の少ない薄い表面被膜を形成することに伴う課題は、磁性粉末以外の金属粉末にもあり得る。また、磁性粉末の表面被膜であっても、その絶縁性等の電気的特性(例えば、渦電流損)の観点のみが問題とは限らず、磁気的特性(例えば、磁束密度)さらには機械的特性(例えば、圧環強度)なども問題となり得る。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−290143号公報

【特許文献2】特開2004−79943号公報

【特許文献3】特開2005−154863号公報

【特許文献4】特開2006−213944号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には、微細な核粒子に粗い媒体粒子を添加し、それらに振動および流動ガスを与えて核粒子の凝集を抑制しつつ、核粒子の表面に被膜を形成する振動流動層法が開示されている。しかし、この方法では、核粒子間や核粒子と媒体粒子との間で各金属粒子同士が激しく擦れあうため、各金属粒子の表面に形成された薄い被膜は損傷を受け易くなり、欠陥のない薄い表面被膜を安定して形成することは困難である。

【0008】

特許文献2には、温風で浮遊撹拌させたSi−Fe合金系の磁性粉末に無機系のコーティング液を吹き付け、適正な温度で熱処理して磁性粉末の表面に絶縁被膜を形成することが記載されている(特許文献2の[0005])。しかし、それ以上の具体的な開示が同文献には全くされておらず、具体的にどのようにして絶縁被膜を形成するか不明である。しかも無闇にコーティング液を吹き付けた場合、磁性粉末が容体の内壁面に付着等し易くなるため、特許文献2に記載されているような浮遊撹拌の有効性は非常に疑わしい。

【0009】

特許文献3には、撹拌羽根を回転させて金属粉末を撹拌すると共にその金属粉末の上方または内部へガスを吹き込んで金属粉末を流動させつつ、被覆液をその金属粉末へ噴霧した後乾燥させて被覆層を形成する方法が開示されている。しかし、この方法では、多かれ少なかれ底部に滞留した金属粉末同士は撹拌羽根の回転によって強制的に擦られることに変わりなく、金属粉末の表面にできた薄い被覆層が損傷を受け易いことに変わりない。従って、やはりこの方法でも、欠陥のない薄い表面被膜を安定して形成することは困難である。

【0010】

特許文献4には、基材粉末(Fe粉末)とターゲット粉末(Mg粉末)を入れた金属容器内を真空排気しつつ、撹拌および加熱を行うことで、原子状またはクラスタ状に気化させたターゲット粉末の金属物質と基材粉末の金属物質および酸素からなる三元系複合酸化物からなる被膜を基材粉末の表面に形成することが開示されている。しかしここでも、上面中央から放射状に延びるフィンを上面に有する円板を回転させることで各粉末の撹拌を行っているため、一旦被覆された粉末同士がさらにそのフィンによって強く擦られる。その結果、粉末表面の薄い被膜には欠陥が生じ易くなる。

【0011】

なお、特許文献4中には、水平方向へ延びる円筒内壁面から中心へ向かう放射状のフィンを有する円筒状容器を回転させることで、内部へ充填した粉末を撹拌する方法も開示されている(特許文献4の[0054]、図3)。しかし、この撹拌方法でも、結局、上方へ移動した粉末粒子が落下する際に下方にあるフィンへ衝突することが繰り返されるため、やはりこの方法でも、欠陥のない薄い表面被膜を安定して形成することは困難である。

【0012】

本発明は、このような事情に鑑みて為されたものであり、薄くても損傷や欠陥の少ない被膜を金属粉末の表面に形成できる金属粉末の被覆方法を提供する。併せて、その金属粉末の被覆方法に好適な金属粉末の被覆装置を提供する。また、その金属粉末の被覆方法を適用して得られる金属粉末用被膜およびその被膜を表面に有する被覆金属粉末を提供する。さらに、この金属粉末の被覆方法を金属粉末の一つである磁性粉末に適用してその表面に絶縁被膜を形成した被覆磁性粉末からなる圧粉磁心およびその製造方法を提供する。

【課題を解決するための手段】

【0013】

本発明者は前述の課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、従来の撹拌方法とは異なり、金属粉末が被覆処理液と接触する接触工程中に金属粉末の自重による落下過程を導入することを思いつき、本発明を完成するに至った。

【0014】

〈金属粉末の被覆方法〉

すなわち、本発明の金属粉末の被覆方法は、金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体の内部で該金属粉末と該被覆処理液とを接触させる接触工程と、該接触工程後または該接触工程中の金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、

前記接触工程は、前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする。

【0015】

本発明の金属粉末の被覆方法によると、収容体に入れた金属粉末と被覆処理液とは収容体内で緩やかで適度な接触を繰り返し、金属粉末の表面に均一な被膜が形成される(接触工程)。すなわち、本発明の接触工程では、従来のような撹拌棒や撹拌フィン等によって金属粉末と被覆処理液とを強圧的に圧接しつつ撹拌するような方法を採用せず、上方移送過程と落下過程とからなる遊動接触工程を採用して、金属粉末の移動自由度を非常に大きくしている。

【0016】

具体的には、遊動接触工程中の金属粉末は、上方移送過程で一旦上方へ持ち上げられた後、それに続く落下過程で自重によって落下し、この過程を繰り返しつつ、連続的または断続的に被覆処理液と接触する。これにより、金属粉末は印加される力の作用方向へ自ら自由に移動し易くなり、金属粉末の粒子間やその粒子と装置部材との間に作用する圧接力が巧く逃がされる。この結果、金属粉末の表面被膜を損傷するような強圧的な応力が金属粉末へ作用し難くなると考えられる。

【0017】

いずれにしろ、本発明によれば、金属粉末の移動自由度が非常に大きいため、従来のように、接触工程中に金属粉末粒子同士が強圧されて激しく擦れ合うようなこともほとんど無い。このため、従来のように、折角形成されかけた表面被膜が、続行される接触工程によって損傷を受けるという事態が回避される。こうして本発明の金属粉末の被覆方法によれば、損傷を受けやすい薄い被膜を形成する場合であっても、欠陥の少ない均一な表面被膜の形成が可能となる。

【0018】

〈金属粉末の被覆装置〉

本発明は、前記の金属粉末の被覆方法に好適な金属粉末の被覆装置としても把握できる。すなわち、本発明は、金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体と、前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触手段と、該被覆処理液と接触した金属粉末を乾燥させる乾燥手段とを備えることを特徴とする金属粉末の被覆装置でもある。

【0019】

〈金属粉末用被膜〉

また本発明は、前記の金属粉末の被覆方法や金属粉末の被覆装置を用いて得られる金属粉末用被膜としても把握できる。すなわち、本発明は、基材である金属粉末の表面を被覆する金属粉末用被膜であって、この金属粉末用被膜は上記本発明の被覆方法や被覆装置を用いて形成されたものであることを特徴とする金属粉末用被膜でもある。

【0020】

〈被覆金属粉末〉

加えて本発明は、前記の金属粉末用被膜を表面に有する被覆金属粉末としても把握できる。すなわち、本発明は、基材である金属粉末と該金属粉末の表面を被覆する表面被膜とからなる被覆金属粉末であって、この表面被膜は上記本発明の金属粉末用被膜からなることを特徴とする被覆金属粉末でもある。

【0021】

〈圧粉磁心〉

この被覆金属粉末の好適な一例として絶縁被膜で被覆された磁性粉末(被覆磁性粉末)がある。そこで本発明は、さらに、その被覆磁性粉末を加圧成形した圧粉磁心としても把握できる。すなわち、本発明は、表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を加圧成形した圧粉磁心であって、前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心でもある。

【0022】

〈圧粉磁心の製造方法〉

また本発明、この圧粉磁心の製造に好適な圧粉磁心の製造方法としても把握できる。すなわち、本発明は、表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を成形用金型に充填する充填工程と、該成形用金型内の被覆磁性粉末を加圧成形する成形工程とからなる圧粉磁心の製造方法であって、前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心の製造方法でもある。

【0023】

なお、これまでは、被処理材である基材粉末を「金属」粉末に限定して本発明を説明してきた。これは被覆される粉末が金属粉末である場合に、本発明が特に有意義となる場合が多いからである。もっとも、本発明は、その本質的な作用、機能等を考慮すれば、金属粉末を被覆する場合に限定される必要はない。つまり、本発明はセラミックス粉末、樹脂粉末等の基材粉末についても有効である。従って、本発明として既述してきた「金属粉末」を「基材粉末」に置換、変更したものを、新たに本発明として把握してもよいことを断っておく。もっとも、以下では便宜上、基材粉末が金属粉末である場合に統一して説明することとする。

【図面の簡単な説明】

【0024】

【図1】本発明の金属粉末の被覆装置に係る回転型被覆装置を示す図である。

【図2】本発明の金属粉末の被覆装置に係る気流型被覆装置を示す図である。

【図3】各種被覆磁性粉末について測定した比抵抗と圧環強度との関係を示す散布図である。

【発明を実施するための形態】

【0025】

発明の実施形態を挙げて、本発明をより詳しく説明する。なお、以下の実施形態を含め、本明細書で説明する内容は、本発明に係る金属粉末の被覆方法のみならず、金属粉末の被覆装置、金属粉末用被膜、被覆金属粉末、圧粉磁心および圧粉磁心の製造方法のいずれにも、適宜適用できるものであることを断っておく。また、いずれの実施形態が最良であるか否かは、金属製品の要求性能等によって異なることを断っておく。

【0026】

〈金属粉末の被覆方法〉

(1)接触工程

金属粉末が被覆処理液と接触する本発明の接触工程は、上方移送過程と落下過程とが繰り返される遊動接触工程として行われる。

上方移送過程は、金属粉末の移動自由度を確保しつつ、金属粉末を上方に持ち上げるものであれば足る。もっとも本発明の場合、一旦持ち上げられた金属粉末はその後落下過程へ移行するので、落下過程の金属粉末が衝突する突起などが収容体内に無いが好ましい。そこで例えば、上方移送過程は、突起などのない収容体内で、回転する接触内壁面による金属粉末の接動や噴流する空気等による金属粉末の噴舞として行われると好適である。

【0027】

(a)より具体的には、本発明の遊動接触工程は、収容体が略水平の回転軸を有する回転筒状容体である場合、その回転筒状容体を回転させてこの回転筒状容体内の金属粉末と被覆処理液とを接触させる回転接触工程であると好適である。

【0028】

この場合、金属粉末は、接触する回転筒状容体の内壁面との間の摩擦力によって上方へ連れ回される(上方移送過程)。もっとも、回転筒状容体の回転軸は略水平であるから、回転筒状容体の回転数が多少大きくなっても、遠心力によって金属粉末が回転筒状容体の内壁面に密着したような状態となることは少ない。このため、上方へ移送された金属粉末は、その自重によって落下または他の金属粉末上を崩落して回転筒状容体の底部に復帰する(落下過程)。なお、本発明で「落下」というときは、特に断らない限り、自由落下の他、金属粉末などの上を滑落する場合も含む(以下同様である)。

【0029】

本発明の回転接触工程では、このような金属粉末の移動が被覆処理液と適宜接触し得る環境下で繰り返される。具体的には、回転筒状容体の底部付近に滞留している被覆処理液とその底部へ落下過程を経て復帰する金属粉末とが接触する。このとき、復帰する金属粉末は金属粉末全体の一部であって、その多くが被覆処理液に浸漬した状態となっていても良い。

【0030】

また、被覆処理液は回転筒状容体内で一部または全部がミスト状でも良い。すなわち、回転筒状容体の回転によって被覆処理液がミスト状になっている場合もあるし、回転筒状容体内への被覆処理液の供給自体がミスト状の場合もある。また、被覆処理液は金属粉末と同時に回転筒状容体へ導入される必要はなく、金属粉末を収容した回転筒状容体を回転させつつ、その回転筒状容体へ被覆処理液を噴霧する形態でも良い。この場合、回転接触工程中における被覆処理液の噴霧過程を終了した後に乾燥工程を行うと、被覆処理液が有効に活用され、接触工程を効率的に行える。

【0031】

なお、回転筒状容体の内壁面は滑面でもいいが、金属粉末の表面被膜を損傷しない範囲または金属粉末の移動を拘束しない範囲内で、回転筒状容体の内壁面の表面粗さや表面形状を適宜変更しても良い。例えば、接触内壁面に略半球状等の緩やかな凹凸を設けることで、回転する回転筒状容体による金属粉末の連れ回り度合いの調整が可能になる。また、回転筒状容体の内壁面にフッ素樹脂等のコーティングを施して、金属粉末と接触内壁面との滑りを調整しても良い。

【0032】

ところで、本発明者が鋭意研究したところ、この回転接触工程は、収容した金属粉末が接触する円筒状の接触内壁面を回転筒状容体が有する場合、接触内壁面の径(D:cm)と回転筒状容体の回転速度(N:rpm)とから求まる接触内壁面の移動速度(V=π・D・N/60、π:円周率)が5〜150(cm/s)であり、かつ、接触内壁面の面積(S:cm2)に対する回転筒状容体に収容されている金属粉末の質量(M:g)の比である相対粉末量(Wa=M/S)が0.09〜1.1(g/cm2)となる接触条件でなされる工程であると好ましいことが解った。

【0033】

移動速度の下限は8cm/s、10cm/s、20cm/sさらには100cm/sであると好ましい。一方、移動速度の上限は120cm/s、100cm/s、さらには80cm/sであると好ましい。

【0034】

この移動速度が過少では粉末が十分に撹拌されず、被膜が不均一になったり、あるいは粉末が凝集するので好ましくない。一方、移動速度が過大でも粉末が壁面に連れ回り続ける、すなわち、自由落下することなく回転し続けるので撹拌されなくなり好ましくない。

【0035】

また、相対粉末量の下限は0.10g/cm2 、0.14g/cm2 さらには0.18g/cm2 であると好ましい。一方、相対粉末量の上限は0.9g/cm2 、0.7g/cm2 さらには0.6g/cm2 であると好ましい。

【0036】

この相対粉末量が過少では壁面に対して移動する粉末が少なく、粉末が壁面に連れ回りやすく、自由落下することのない粉末が生じ、撹拌不十分になるので好ましくない。一方、相対粉末量が過大でも粉末が十分に撹拌されず、被膜が不均一になるか、あるいは粉末が凝集するので好ましくない。

【0037】

なお、特に断らない限り、本明細書で「下限〜上限」というとき、上下限値自体がその範囲に含まれる。また、実施例に記載の数値を含めて、本明細書に記載した数値はいずれ数値範囲の上限値または下限値となり得るものであり、任意にそれらの数値を組み合わせて数値範囲を設定できることを断っておく(以下同様である)。

【0038】

(b)また、本発明の遊動接触工程は、収容体が略鉛直方向に延在する直方筒状容体である場合、この直方筒状容体内で金属粉末が集合する底部から略上方へ気体を噴流させて直方筒状容体内の金属粉末と被覆処理液とを接触させる噴流接触工程であると好適である。この場合、金属粉末は、直方筒状容体の底部から略上方へ噴出する気体によって噴き上げられ、直方筒状容体の内部を舞う(上方移送過程)。こうして上方へ移送された金属粉末は、噴流に従いつつ、その自重によって直方筒状容体の底部へ復帰する(落下過程)。

【0039】

この噴流接触工程でも、金属粉末は被覆処理液と適宜接触し得る環境下で移動を繰り返す。この場合も回転接触工程の場合と同様に、噴流接触工程中に被覆処理液がミスト状でも良い。

【0040】

噴流は直方筒状容体の中央から外周側へ放射状に向かう拡散気流でもいいし、逆に直方筒状容体の外周側から中央へ放射状に向かう収束気流でもいい。勿論、噴流は乱流状態でも良い。そして、噴出口(孔)は直方筒状容体の底部に一つでも複数でもいい。さらには、噴出口(孔)は円状でも環状でもいい。いずれにしても、噴流接触工程中に金属粉末が被覆処理液とほぼ均等に安定的に接触し得る状況であれば足る。

【0041】

直方筒状容体の内壁面は、被覆された金属粉末表面の損傷を回避するため、滑面が好ましい。これにより、直方筒状容体内でアットランダムに飛遊した金属粉末の表面被覆は損傷を受け難くなる。ここで滑面とは、表面粗さが小さい場合のみならず、内壁面にフッ素樹脂等のコーティングが施してある等の低摩擦な面性状を含む。

【0042】

ところで、本発明者が鋭意研究したところ、この噴流接触工程は、直方筒状容体が収容した金属粉末が飛遊し得る飛遊空間を有する場合、この飛遊空間内で気体の噴流によって金属粉末の飛動する高さである飛動高さ(Hf)が飛遊空間の高さ(HL)以下であり、かつ、直方筒状容体内での金属粉末の静止状態の高さである静止高さ(Hs)に対する該飛動高さ(Hf)の比である粒子飛動度(Hn=Hf/Hs)が8以上となる接触条件でなされると好ましいことが解った。

【0043】

粒子飛動度の下限は10、12さらには15であると好ましい。また、粒子飛動度の上限は60、50さらには45であると好ましい。なお、飛動高さを飛遊空間の高さ以下としたのは、噴流により舞い上がった金属粉末が直方筒状容体の内壁面に当接して被覆表面が損傷を受けるのを回避するためである。もっとも撹拌性を確保すべく、飛動高さ(Hf)の飛遊空間の高さ(HL)に対する相対高さ(Hf/HL)の下限値は0.12さらには0.4が好ましく、その上限値は0.98さらには0.95が好ましい。

【0044】

この粒子飛動度が過少では粉末が十分に撹拌されず、被膜が不均一になるか、あるいは粉末が凝集するので好ましくない。一方、粒子飛動度が過大でも粉末が損傷を受けるか、あるいは被膜形成が不十分な状態で排気と共に容器から排出されるので好ましくない。

【0045】

(c)被覆処理液は、水溶液に限らず、エタノール、メタノール、イソプロピルアルコール、アセトン、ヘキサン等の有機溶媒を用いた溶液でも良い。いずれにしても、被膜材を溶媒に溶解させたものを用いることで、均一な表面被膜の形成が効率的に行える。また、金属粉末との濡れ性を向上させて均一な被膜を形成させるために、被覆処理液中には界面活性剤、金属粉末の酸化を防止する防錆剤等を添加させても良い。

【0046】

接触工程で用いる被覆処理液の濃度を変更することにより、形成される絶縁被膜の膜厚の調整も可能である。被覆処理液の濃度を濃くすると、膜厚の厚い絶縁被膜が得られ、薄くすると、膜厚の薄い絶縁被膜が得られる。勿論、薄い膜厚を重ねて形成し、全体的に厚い絶縁被膜としても良い。また、金属粉末と被覆処理液との接触時間も膜厚に影響し得る。

【0047】

(2)乾燥工程

金属粉末の表面に均一で安定した表面被膜を形成するために、被覆処理液と接触させた金属粉末を乾燥させる必要がある。この乾燥工程は接触工程後に限らず、接触工程中に行っても良い。乾燥工程を接触工程と併行して進めると効率的である。

【0048】

乾燥工程は、金属粉末の表面に付着した被覆処理液から被膜材の溶媒を揮発させたり余分な被覆処理液を除去して、金属粉末の表面に被膜材を定着させる工程である。この乾燥工程は、被覆処理液から溶媒等の揮発成分を排出したり収容体内のガスを置換する換気工程であることが多い。この場合、収容体内へ温風を送り込んだり、収容体内を直接または間接に加熱して収容体内の温度を上昇させて、収容体内のガスを排出または置換することで乾燥工程が促進される。

【0049】

乾燥工程の条件は、被覆処理液の種類、被覆処理量、被覆装置等の他、被覆金属粉末を用いて製造する金属製品の用途やその製造過程に応じて適宜決定される。そこで収容体内の温度は、被膜材の硬化温度や変質温度に応じて管理されるのが好ましい。例えば、熱硬化性樹脂で被覆した金属粉末を加圧成形した粉末成形体を、さらに加熱硬化して金属製品を得る場合、本発明の乾燥工程は、その熱硬化性樹脂の硬化温度未満で行うのが好ましい。

【0050】

〈金属粉末の被覆装置〉

本発明の金属粉末の被覆装置は、前述したように、金属粉末と被覆処理液とを収容する収容体と、収容体内の金属粉末に上方移送過程と落下過程とを行わせ被覆処理液と接触させる遊動接触手段と、収容体内を換気等して被覆処理液に接触させた金属粉末を乾燥させる乾燥手段とからなる。

【0051】

収容体は、例えば、略水平の回転軸を有し、収容された前記金属粉末に接触する円筒状の接触内壁面を有する回転筒状容体である。このときの遊動接触手段は、その回転筒状容体の回転を制御して、その接触内壁面に接触する金属粉末を上方へ接動させる回転制御手段であると好適である。回転制御手段は、例えば、モーター等の回転駆動源と、所望する回転数に応じて回転駆動源に印加する電圧、電流または周波数等を調整する制御回路または制御プログラムとからなる。

【0052】

また、収容体は、略鉛直方向へ延在し、収容された前記金属粉末の飛遊し得る飛遊空間を有する直方筒状容体でも良い。このときの遊動接触手段は、その直方筒状容体内で金属粉末の集合する底部から略上方へ向かう気体の噴流を制御して飛遊空間内で金属粉末を上方へ飛動させる噴流制御手段であると好適である。噴流制御手段は、例えば、コンプレッサー等の圧縮気体供給源と、圧縮気体供給源から直方筒状容体内へ導入される気体の流量を調整する流量制御弁または噴出圧を調整する圧力制御弁とからなる。このとき噴出される気体は、窒素、アルゴン等の不活性ガスでも良いが、不活性雰囲気等が要求されない限り、低コストな空気を用いると良い。

【0053】

噴出する気体の温度は常温でもいいが、接触工程後に続く乾燥工程を促進させるために常温以上の温風でも良い。この気体の温度は、前述したように、被膜材の材質や被覆金属粉末の用途に応じて適宜決定される。この場合、噴出させる気体を加温しても良いが、直方筒状容体をヒータ等で加熱しても良い。

【0054】

乾燥手段は、例えば、被覆処理液から揮発または蒸発した溶剤等を収容体外へ排出する排気装置または真空装置、収容体内へ新気を導入する送風装置あるいはそれら両者の組合せ装置である。乾燥工程を促進する観点から、収容体内を流動する気体を暖めたり、収容体内を加温する加熱装置をさらに加えたものを乾燥手段としても良い。

【0055】

〈被覆金属粉末および金属粉末用被膜〉

(1)被覆金属粉末

被覆金属粉末は、粒子表面に表面被膜を有する金属粉末である。

【0056】

この金属粉末は、Feを主成分とするFe系粉末、Alを主成分とするAl系粉末、Tiを主成分とするTi系粉末、Mgを主成分とするMg系粉末などがあり、組成は純金属でも合金でも良い。

【0057】

金属粉末は、構造部材の原料粉末の場合に限らず、機能部材の原料粉末の場合もある。例えば、金属粉末が磁性粉末の場合である。磁性粉末には、圧粉磁心などに使用される軟磁性粉末の他、永久磁石に使用される硬磁性粉末も含まれる。

【0058】

軟磁性粉末として、例えば、純鉄、Fe−Ni系合金、Fe−Ni−Mo系合金(パーマロイ)、Fe−Si系合金、Fe−Si−Al系合金(センダスト)等からなる粉末がある。軟磁性粉末の組成は、圧粉磁心の用途(使用される周波数域等)によって決定される。例えば、比抵抗が大きく優れた直流重畳特性が要求されるリアクトルには、Fe−Si系磁性粉末が使用される。このときのSi量の下限は、成形性等を考慮して0.4質量%、0.5質量%さらには1質量%であり、上限は5質量%、4質量%さらには3質量%であると好ましい。なお、磁性粉末の主成分は、Fe以外にコバルト(Co)やニッケル(Ni)等の強磁性元素でも良い。

【0059】

金属粉末は、ガスアトマイズや水アトマイズ等のアトマイズ粉末でも良いし、合金インゴットをボールミル等で粉砕した粉砕粉でも良い。もっとも、高い圧環強度が要求される圧粉磁心や高強度構造部材には、球状の粒子からなるアトマイズ粉末よりも、各粒子の形状が異なる粉砕粉の方が高い形状効果(アンカ効果)が得られて好ましい場合もある。

【0060】

金属粉末の粒径は、表面被膜の膜厚にも依るが、通常は1μm〜1mm程度である。圧粉磁心用の磁性粉末の場合であれば、渦電流損失の低減を図る観点からその粒径が細かい程好ましいので、例えば、粒径が50μm以下であると良い。一方、ヒステリシス損失の低減を図る観点からは、粒径を粗くする方が好ましので、例えば、100μm以上とすると良い。

【0061】

(2)金属粉末用被膜

金属粉末用被膜は、金属粉末の表面に施した表面被膜である。

【0062】

この表面被膜は、樹脂被膜、酸化被膜、リン酸塩被膜等の他、潤滑剤からなる潤滑被膜や界面活性剤からなる界面被膜等がある。いずれの表面被膜や被膜材を選択するかは金属製品の用途や要求諸元等による。例えば、軟磁性粉末の表面被膜として絶縁被膜がある。

【0063】

絶縁被膜で被覆された磁性粉末からなる圧粉磁心の場合、成形時に導入された歪みを除去してヒステリシス損を低減させる目的で、成形後に焼鈍工程が施され得る。そこで磁性粉末の絶縁被膜は、焼鈍工程中の破壊を抑止するために耐熱性を有すると好ましい。具体的には、酸化被膜の一種であるSiO2被膜が代表的であるが、この他、Al2O3、TiO2、ZrO2およびそれらの複合酸化物系絶縁被膜等も使用できる。このような絶縁被膜は、磁性粉末の表面に被覆した被膜材自体から得られたものに限らず、磁性粉末中のある成分と被膜材とが反応して形成されたものでも良い。例えば、Fe−Si系磁性粉末中のSiと被覆処理液とが反応して形成されたSiO2被膜や磁性粉末中のFeと被覆処理液とが反応して形成されたリン酸鉄被膜等でも良い。

【0064】

表面被膜の膜厚も、金属製品の用途や要求諸元等により異なる。例えば、磁性粉末の表面被膜である絶縁被膜の場合、膜厚が厚くなるほど比抵抗が大きくなり、圧粉磁心の電気的特性としては好ましい。もっとも、圧粉磁心の磁気的特性の点では絶縁被膜が薄い方が好ましい。そこで、圧粉磁心の磁気的特性(磁束密度)と電気的特性(比抵抗)とを確保する観点から、絶縁被膜の膜厚は、下限値が1nm、5nmさらには10nmであり、上限値が10μm、1μmさらには0.3μmであると好ましい。

【0065】

〈圧粉磁心およびその製造方法〉

(1)圧粉磁心

本発明の圧粉磁心は、絶縁被膜(金属粉末用被膜)で被覆された(軟)磁性粉末(被覆磁性粉末)を加圧成形したものである。圧粉磁心の各特性は圧粉磁心の用途等により異なるため、磁性粉末の表面が前述した絶縁被膜で被覆されている限り、本発明の圧粉磁心としては問題ではない。

【0066】

もっとも、磁性粉末の構成粒子が本発明に係る絶縁被膜で被覆された圧粉磁心は、その絶縁被膜が薄くても欠陥が少ない。このため、絶縁被膜の膜厚および密度が同程度の従来の圧粉磁心に比べて本発明の圧粉磁心は電気的特性に優れる。また、同程度の電気的特性を確保する上では、絶縁被膜をより薄くすることが可能となるため、圧粉磁心の密度を高めることが容易となり、圧粉磁心の磁気的特性の向上も望める。

【0067】

さらに、本発明の被覆金属粉末を加圧成形した粉末成形体は、同様な従来の粉末成形体よりも強度(例えば、圧環強度)が高いことが確認されている。これは本発明の金属粉末用被膜に欠陥が少く、各構成粒子間の接触状態が均一化し易くなったためと思われる。このことは圧粉磁心にも該当する。このため、本発明の圧粉磁心は、従来の圧粉磁心よりも、電気的特性および磁気的特性のみならず強度等の機械的特性にも優れたものとなり得る。

【0068】

なお、ここでは機械的特性として、金属粉末用被膜で被覆された構成粒子が塑性変形によって主に機械的に結合される粉末成形体の強度について説明したが、これはその粉末成形体を高温加熱して焼結させた焼結体についても同様に該当する。各粒子間の接触状態が略均一化した状態で焼結され、局部的な欠陥が生じ難いからである。

【0069】

(2)圧粉磁心の製造方法

圧粉磁心の製造方法は、前述の被覆磁性粉末を成形用金型に充填する充填工程と、この被覆磁性粉末を加圧成形する成形工程とから基本的になる。圧粉磁心の磁気的特性を向上させる上で重要なのは成形工程である。特に、圧粉磁心の高密度化、それに伴う磁束密度の向上等の観点から成形圧力が非常に重要である。

【0070】

もっとも、従来はその成形圧力を大きくすると、成形用金型の内面と磁性粉末との間でかじりを生じたり、抜圧が過大となったり、金型寿命が極端に低下したりし易かった。このため、試験レベルではともかく、工業レベルで考えると、その成形圧力を大きくすることが実際には困難であった。

【0071】

しかし、本発明者は、画期的な金型潤滑温間加圧成形法を確立してこの課題を見事に解決した。すなわち、この加圧成形法では、先ず、前記充填工程を高級脂肪酸系潤滑剤が内面に塗布された成形用金型内へ磁性粉末を充填する工程とする。次に、前記成形工程をその成形用金型内に充填された磁性粉末を温間で加圧成形して成形用金型の内面に接する磁性粉末の表面に金属石鹸被膜を生成させる工程とする。以下、この製造方法をさらに詳細に説明する。

【0072】

(a)充填工程

充填工程に際して、成形用金型の内面に高級脂肪酸系潤滑剤を塗布する必要がある(塗布工程)。

【0073】

塗布する高級脂肪酸系潤滑剤としては、高級脂肪酸自体の他、高級脂肪酸の金属塩であると好適である。高級脂肪酸の金属塩には、リチウム塩、カルシウム塩又は亜鉛塩等がある。特に、ステアリン酸リチウム、ステアリン酸カルシウム、ステアリン酸亜鉛等が好ましい。この他、ステアリン酸バリウム、パルミチン酸リチウム、オレイン酸リチウム、パルミチン酸カルシウム、オレイン酸カルシウム等を用いることもできる。

【0074】

この塗布工程は、加熱された成形用金型内に水または水溶液に分散させた高級脂肪酸系潤滑剤の溶液を噴霧する工程であると好ましい。

【0075】

高級脂肪酸系潤滑剤を分散させた溶液を噴霧等することで、成形用金型の内面へ高級脂肪酸系潤滑剤を均一に付着させることが容易となる。さらに、加熱された成形用金型内にそれを噴霧すると、水分が素早く蒸発して、成形用金型の内面へ高級脂肪酸系潤滑剤が効率的に付着する。そのときの成形用金型の加熱温度は、後述の成形工程の温度を考慮する必要があるが、例えば、100℃以上に加熱しておけば足る。もっとも、高級脂肪酸系潤滑剤の均一な膜を形成するために、その加熱温度を高級脂肪酸系潤滑剤の融点未満にすることが好ましい。例えば、高級脂肪酸系潤滑剤としてステアリン酸リチウムを用いた場合、その加熱温度を融点である220℃未満とすると良い。

【0076】

なお、高級脂肪酸系潤滑剤を水等に分散させる際、その水溶液全体の質量を100質量%としたときに、高級脂肪酸系潤滑剤が0.1〜5質量%、さらには、0.5〜2質量%の割合で含まれるようにすると、均一な潤滑膜が成形用金型の内面に形成されて好ましい。

【0077】

高級脂肪酸系潤滑剤を水等へ分散させる際、界面活性剤をその水に添加しておくと、高級脂肪酸系潤滑剤の均一な分散が図れる。そのような界面活性剤として、例えば、アルキルフェノール系の界面活性剤、ポリオキシエチレンノニルフェニルエーテル(EO)6、ポリオキシエチレンノニルフェニルエーテル(EO)10、アニオン性非イオン型界面活性剤、ホウ酸エステル系エマルボンT−80等を用いることができる。これらを2種以上組合わせて使用しても良い。例えば、高級脂肪酸系潤滑剤としてステアリン酸リチウムを用いた場合、ポリオキシエチレンノニルフェニルエーテル(EO)6、ポリオキシエチレンノニルフェニルエーテル(EO)10及びホウ酸エステルエマルボンT−80の3種類の界面活性剤を同時に用いると好ましい。それらの1種のみを添加する場合に較べて複合添加した場合、ステアリン酸リチウムの水等への分散性が一層活性化される。

【0078】

噴霧に適した粘度の高級脂肪酸系潤滑剤の水溶液を得るために、その水溶液全体を100体積%とした場合、界面活性剤の割合を1.5〜15体積%とすると好ましい。

【0079】

この他、少量の消泡剤(例えば、シリコン系の消泡剤等)を添加しても良い。水溶液の泡立ちが激しいと、それを噴霧したときに成形用金型の内面に均一な高級脂肪酸系潤滑剤の被膜が形成され難いからである。消泡剤の添加割合は、その水溶液の全体積を100体積%としたときに、例えば0.1〜1体積%程度であればよい。

【0080】

水等に分散した高級脂肪酸系潤滑剤の粒子は、最大粒径が30μm未満であると好適である。

【0081】

最大粒径が30μm以上となると、高級脂肪酸系潤滑剤の粒子が水溶液中に沈殿し易く、成形用金型の内面に高級脂肪酸系潤滑剤を均一に塗布することが困難となるからである。

高級脂肪酸系潤滑剤の分散した水溶液の塗布には、例えば、塗装用のスプレーガンや静電ガン等を用いて行うことができる。

【0082】

なお、本発明者が高級脂肪酸系潤滑剤の塗布量と粉末成形体の抜出圧力との関係を実験により調べた結果、膜厚が0.5〜1.5μm程度となるように高級脂肪酸系潤滑剤を成形用金型の内面に付着させると好ましいことが解った。

【0083】

(b)成形工程

詳細は明らかではないが、前述の充填工程後に温間で高圧成形すると、被覆金属粉末(被覆磁性粉末)と成形用金型との境界面に、塗布した高級脂肪酸系潤滑剤とは別の新たな金属石鹸被膜がメカノケミカル反応によって生成され得る。すなわち、そのメカノケミカル反応によって金属粉末(磁性粉末)または金属粉末用被膜(絶縁被膜)と、高級脂肪酸系潤滑剤とが化学的に結合して、付与した高級脂肪酸系潤滑剤とは異なる金属石鹸の被膜(例えば、高級脂肪酸の鉄塩被膜)が磁性粉末の成形体表面に新たに形成される。

【0084】

この金属石鹸の被膜は、その粉末成形体の表面に強固に結合し、成形用金型の内表面に付着していた高級脂肪酸系潤滑剤とは異質な、それよりも遙かに優れた潤滑性能を発揮する。その結果、成形用金型の内面と粉末成形体の外面との接触面間での摩擦力が著しく低減し、高圧成形にも拘らず、かじり等を生ぜず、非常に低い抜圧で粉末成形体が成形用金型から取出され得る。これにより、金型寿命を短くすることなく、高密度な粉末成形体を効率的に製造できるようになった。

【0085】

この金属石鹸被膜の代表例は、高級脂肪酸系潤滑剤であるステアリン酸リチウムとFeとが反応して生成されたステアリン酸鉄被膜である。

【0086】

なお、金属石鹸被膜を形成する際に必要となるFeの金属成分等は、金属粉末の各粒子が表面被膜(金属粉末用被膜)で被覆されていることから、基本的にはその表面被膜中に存在するとも考えられる。表面被膜がもともとFe等の金属を含む場合は勿論、そうでなくても、金属粉末と表面被膜との間の反応や拡散により、Fe等が表面被膜中に出現し得る場合もある。このあたりの詳細は現状必ずしも定かではないので、本明細書では、金属粉末の表面に新たな金属石鹸被膜が成形時に形成されるという表現で便宜的に統一する。

【0087】

成形工程における「温間」とは、各状況に応じた適切な加熱条件の下で成形工程を行うことを意味する。もっとも、金属粉末と高級脂肪酸系潤滑剤との反応を促進するために、概して成形温度を室温以上、さらには40℃以上とするのが好ましい。また、高級脂肪酸系潤滑剤の変質を防止するために、概して成形温度を200℃以下とするのが好ましい。

【0088】

成形工程における「加圧」の程度も、所望する粉末成形体の特性、金属粉末の組成、表面被膜や高級脂肪酸系潤滑剤の種類、成形用金型の材質や内面性状等に応じて適宜決定される。この製造方法を用いると、従来の成形圧力を超越した高圧力下で成形可能であるため、例えば、硬質なFe−Si系磁性粉末であっても、高密度な圧粉磁心を容易に得ることができる。そして、成形圧力は、例えば、700MPa以上、785MPa以上、1000MPa以上、さらには、2000MPaともできる。成形圧力が高圧である程、高密度の圧粉磁心が得られる。もっとも、成形用金型の寿命や生産性を考慮して、その成形圧力を2000MPa以下、より望ましくは1500MPa以下とするのが良い。

【0089】

なお、本発明者は、この成形法を用いて純Fe粉を加圧成形した場合、成形圧力が約600MPaで抜出圧力が最大となり、それ以上ではむしろ抜出圧力が低下することを実験により確認している。そして、成形圧力が900〜2000MPaの高圧でも、抜出圧力は5MPa程度で非常に低い値であった。このことからも、上記の金属石鹸被膜が如何に優れた潤滑性を有するかが解る。このような高い成形性は、高級脂肪酸系潤滑剤がステアリン酸リチウムである場合に限らず、ステアリン酸カルシウムやステアリン酸亜鉛である場合でも同様である。

【0090】

なお、金型潤滑温間加圧成形法を用いた場合、従来必要とした内部潤滑剤を用いる必要がないため、その分、粉末成形体をより高密度化できる。もっとも、内部潤滑剤を金属粉末に添加することで、粉末粒子間のすべりが向上し、粉末粒子の塑性歪が抑制される。そこで、例えば、内部潤滑剤を磁性粉末に少量含有させて圧粉磁心を製造すると、圧粉磁心の保磁力の低下、ヒステリシス損失の低減が図れる。

【0091】

この内部潤滑剤は、例えば、絶縁被膜で被覆された磁性粉末100質量%に対して0.1〜0.6質量%、さらには0.2〜0.5質量%であると好ましい。少なすぎると内部潤滑剤の効果がなく、多すぎると圧粉磁心の高密度化が図れず、磁気的特性の低下を招く。内部潤滑剤はステアリン酸リチウムやステアリン酸亜鉛等であるが、この内部潤滑剤を成形用金型の内面に塗布する高級脂肪酸系潤滑剤と同一にすると取扱いが容易となり好ましい。

【0092】

(c)焼鈍工程

焼鈍工程は、残留応力や残留歪を除去するために、成形工程後に得られた粉末成形体を加熱、徐冷する工程である。圧粉磁心の場合、焼鈍工程を施すことで、保磁力およびヒステリシス損失の低減が図れる。また、交番磁界に対する追従性も良くなり、圧粉磁心の磁気的特性が向上する。

【0093】

なお、焼鈍工程で除去される歪は、成形工程前から金属粉末の粒子内に蓄積された歪でも、成形工程時の塑性変形によって生じる塑性歪(成形歪)でもその両方でも良い。金型潤滑温間加圧成形法を用いて高圧成形した場合、粉末粒子内に蓄積される塑性歪は相当に大きいため、粉末成形体の用途により焼鈍工程を行うことが重要となる。

【0094】

焼鈍温度は金属粉末の組成に応じて適切に選択されることが必要である。焼鈍温度が高い程残留歪の除去には有効であるが、焼鈍温度が高すぎると表面被膜が破壊され得る。そこで、絶縁被膜の耐熱性をも考慮して焼鈍温度を決定することが好ましい。

【0095】

〈粉末成形体の用途〉

本発明の被覆金属粉末を加圧成形した粉末成形体の代表的な用途は圧粉磁心である。この圧粉磁心は、各種の電磁機器、例えば、直流機、誘導機または同期機等のモータ、自動車エンジンの燃料噴射弁またはエンジンバルブ駆動源等のアクチュエータ、チョークコイル(平滑化コイル)等のリアクトル、トランス、誘導加熱器(IH)、スピーカ等にの鉄芯として利用される。ちなみに、チョークコイルは、電気自動車やハイブリット車のDC−DCコンバータ(電圧変換回路)等で用いられることが多い。

【0096】

〈被覆金属粉末〉

本発明の被覆金属粉末の用途は、金属粉末や表面被膜の種類によって様々である。金属粉末が軟磁性粉末であり表面被膜が絶縁被膜である被覆金属粉末の場合、代表的な用途は既述した圧粉磁心である。もっとも、金属粉末が硬磁性粉末であり表面被膜が酸化防止剤や界面活性剤等である被覆金属粉末の場合、例えば、射出成形されたゴム磁石や圧縮成形されたボンド磁石等に使用され得る。

【0097】

また、金属粉末が担持粉末であり表面被膜が触媒成分を含む触媒被膜である被覆金属粉末は、触媒または触媒粉末として用いられる。例えば、貴金属等の触媒成分を含むスラリーからなる被覆処理液を担持粉末に接触させることで、被覆金属粉末の一用途である排ガス浄化触媒粉末が得られる。

【実施例】

【0098】

次に、実施例を挙げて、本発明をより具体的に説明する。

〈金属粉末の被覆装置〉

(1)回転型被覆装置

本発明に係る金属粉末の被覆装置の一実施例である回転型被覆装置1を図1に示す。

この回転型被覆装置1は、被覆される基材粉末Sおよび被覆材の溶液である被覆処理液Lを収容する略有底円筒状の撹拌容器11と、撹拌容器11の開口端を塞ぐ蓋12と、撹拌容器11の両端側を支承する軸受13、15と、撹拌容器11を回転させるモータM(減速機構を含む)およびその制御回路からなる制御部Cとからなる。

【0099】

撹拌容器11は、本発明でいう収容体の一つである回転筒状容体である。撹拌容器11は、略有底円筒状をしており、その回転中心軸lが水平となるように載置されている。

撹拌容器11の開口を塞ぐ蓋12の一端側からは円管状の回転軸12aが延びており、この回転軸12aが軸受13によって支承される。また、撹拌容器11内は回転軸12aの内通路を通じて外部と連通される。

【0100】

撹拌容器11の他端側である底部からも円管状の回転軸11aが延びており、この回転軸11aが軸受15によって支承される。また、撹拌容器11内は回転軸15aの内通路を通じて外部と連通される。

【0101】

撹拌容器11の内部に突起等はなく、滑らかな内壁面11s(接触内壁面)で構成される。撹拌容器11は、最大でその約1/3まで基材粉末Sおよび被覆処理液Lを収容し得る。もっとも、通常は、基材粉末Sおよび被覆処理液Lの合計量が撹拌容器11の約1/5以下に止められる。

【0102】

撹拌容器11を設定した回転数で回転させるモータMおよび制御部Cが本発明でいう回転制御手段または遊動接触手段に相当する。また、撹拌容器11内へ回転軸11aを通じて加熱した乾燥空気等を送気する送風機(図示せず)および撹拌容器11内から回転軸12aを通じて撹拌容器11内の揮発した溶媒等を排出させるドラフト(図示せず)が本発明でいう乾燥手段に相当する。

【0103】

(2)気流型被覆装置

本発明に係る金属粉末の被覆装置の別の実施例である気流型被覆装置2を図2に示す。

この気流型被覆装置2は、被覆される基材粉末Sおよび被覆材の溶液である被覆処理液Lを収容する撹拌容器21と、撹拌容器21の上部開口端を塞ぐ蓋22と、粉末排出管25または導気管26と撹拌容器21との連通を切替える切替弁24とからなる。

【0104】

撹拌容器21は、本発明でいう収容体の一つである直方筒状容体である。撹拌容器21は略有底円筒状をしており、鉛直方向に載置されている。撹拌容器21の内部に突起等はなく、滑らかな内壁面21sによって飛遊空間HSPが形成されている。

【0105】

撹拌容器21の上部開口を塞ぐ蓋22の一端側からは円管状の排気管22aが延びており、この排気管22aを通じて撹拌容器21は外部と連通される。撹拌容器11の底部からは連通管21aが下方へ延在しており、この連通管21aの他端は切替弁24に接続される。

【0106】

切替弁24を切替操作して、連通管21aと粉末排出管25とが接続されると、撹拌容器21内の基材粉末Sが外部へ排出される。一方、連通管21aと導気管26とが接続されると、粉末排出管25が閉塞され、連通管21aを通って撹拌容器21内へ圧縮気が導入されるようになる。

【0107】

なお、基材粉末Sおよび被覆処理液Lは、蓋22を外して撹拌容器21へ投入される。また導気管26から圧送される圧縮気は、その途中に設けられたヒータ27により加熱される。

【0108】

撹拌容器21へ導入する圧縮気の圧力や流量を調整する調整弁(図示せず)と、圧縮気源であるコンプレッサやボンベ(図示せず)とが本発明でいう噴流制御手段または遊動接触手段に相当する。調整弁は手動式でもいいがソレノイドバルブ等を電子制御してリアルタイムで圧縮気の圧力や流量を調整するようにしても良い。また、撹拌容器21内へ導気管26、連通管21aを通じて加熱空気等を送気する前述の圧縮気源およびヒータ27と、撹拌容器21内の揮発した溶媒等を排気管22aを通じて排出させるドラフト(図示せず)とが本発明でいう乾燥手段に相当する。

【0109】

〈金属粉末の被覆〉

(1)原料粉末

原料粉末として、Fe−1Si(質量%)のガスアトマイズ粉を用意した。このガスアトマイズ粉からなる金属粉末は、溶湯を不活性ガス中で水面に向けて噴霧したものであり、擬球状をしている。また、この粉末の粒径は106〜212μmであった。

【0110】

(2)被覆処理液

金属粉末の表面被膜となる被膜材として、シリコーン(Si)樹脂(信越化学工業製KR−242A)を用意した。このSi樹脂を溶媒であるメタノールに溶解させて被覆処理液とした。濃度は4質量%となるように調製した。

【0111】

(3)金属粉末の被覆

金属粉末と被覆処理液とを適当混合し接触させ(接触工程)、溶媒を揮発乾燥させて(乾燥工程)、金属粉末の表面にSi樹脂被膜(表面被膜、絶縁被膜)を形成した。この接触工程および乾燥工程は、前述した回転型被覆装置および気流型被覆装置を用いて行った。なお、比較のため、従来の手撹拌による接触工程および加熱炉による乾燥工程も行った。

【0112】

(a)回転型被覆装置による撹拌

図1に示した回転型被覆装置1の撹拌容器11内へ、前述の金属粉末および被覆処理液を同時に入れて蓋12を閉めた。このとき、金属粉末に対するSi樹脂量が0.8%となるようにした。

【0113】

次に、撹拌容器11を回転させると共に(遊動接触工程、回転接触工程)、回転軸11aを通じて撹拌容器11内へ室温の空気を10L/minの割合で送り込んだ。この操作を40分継続した。ちなみに、撹拌容器11内へ送込まれた空気は、揮発した溶媒と共に円管状の回転軸12aから外部へ排出される(乾燥工程)。

【0114】

ここでは、サイズ(内径:D、長さ:LN)の異なる撹拌容器11を用意し、その回転数やそこへ投入する金属粉末および被覆処理液量を種々変更して、表1に示すような種々の被覆金属粉末を製造した。

【0115】

表1中、移動速度(V)は、撹拌容器11の接触内壁面の内径(D:cm)と回転筒状容体の回転速度(N:rpm)とから求まり、接触内壁面11sの移動速度を示す。また相対粉末量(Wa)は、その接触内壁面11sの面積(A:cm2)に対する撹拌容器11内の金属粉末の質量(W:g)の比である。接触内壁面11sの面積(A)はπxD(内径)xLN(長さ)により求めた。

【0116】

(b)気流型被覆装置による撹拌

図2に示した気流型被覆装置2の撹拌容器21は内径55mmx高さ580mmとした。この高さは、撹拌容器21の底部(気体導入部:連通管21aの接続部)を下端とした高さである。また、その高さの上端は、撹拌容器21内で突起等のない飛遊空間HSPの最上端である。この撹拌容器21の高さが本発明でいう飛遊空間の高さ(HL)に相当する。

【0117】

この撹拌容器21内へ、前述の金属粉末を100gと被覆処理液40gを同時に入れて蓋22で閉めた。これにより、金属粉末に対するSi樹脂量が0.8%となるようにした。

また、撹拌容器21内へは、導気管26、ヒータ27、切替弁24および連通管21aを通じて撹拌容器21の底部から80℃の加熱空気を圧送した(遊動接触工程、噴流接触工程)。この操作を暫く継続した。ちなみに、撹拌容器21内へ圧送された空気は、揮発した溶媒と共に排気管22aから外部へ排出される(乾燥工程)。

【0118】

ここでは、連通管21aから撹拌容器21内へ圧送する加熱空気量を調整して、表2に示す種々の被覆金属粉末を製造した。

【0119】

表2中、粒子飛動度(Hn)は、撹拌容器21に収容した金属粉末の静止状態の高さである静止高さ(Hs)に対する飛動高さ(Hf)の比である。ここで、飛動高さ(Hf)は、飛遊空間HSP内で連通管21aからの気流によって金属粉末が飛動する高さである。いずれの高さも、前述したように、撹拌容器21の底部(気体導入部:連通管21aの接続部)を下端として測定したものである。また、静止高さ(Hs)の上端は平した金属粉末の上端表面である。さらに、飛動高さ(Hf)の上端は、目視確認できる飛動粉末の最大の高さを上端位置とした。

【0120】

(c)手撹拌

金属粉末をビーカーに入れて、φ15mmのステンレス棒を手で回転させつつ撹拌した。この撹拌を40℃の大気雰囲気中で40分間継続した。溶媒がほぼ揮発した後、ビーカーを加熱炉に30分間入れて、100℃の大気雰囲気中で加熱乾燥させた。この後、固まった粉末塊を粉砕して被覆金属粉末とした。

【0121】

ここでは、ビーカーに入れる金属粉末の種類、投入量、被膜材の種類を種々変更して、表3に示すような種々の被覆金属粉末を得た。

【0122】

(4)このように本実施例では、種々の被覆金属粉末を用意した。

【0123】

ここで用いたSi樹脂は、400℃以上で加熱すると分解し、原料粉末の表面にSiO2の表面被膜(絶縁被膜)を形成し得る。この酸化被膜は、絶縁性を有することは勿論、後述の焼鈍温度でも分解せず、非常に耐熱性に優れた絶縁被膜である。そこで、前述のようにSi樹脂を被膜した後に、さらに熱処理を施してSiO2で被覆された金属粉末を被覆金属粉末として使用することもできることを断っておく。

【0124】

〈圧粉磁心の製造〉

(1)前述したFe−1%Siの金属粉末は(軟)磁性粉末である。従って、その表面に前述の方法でSi樹脂被膜を形成した被覆金属粉末は被覆磁性粉末である。この被覆磁性粉末に金型潤滑温間加圧成形法を適用して様々な圧粉磁心を製造した。

各種の被覆磁性粉末から製造した試験片の形状は、リング状(外径:φ39mm×内径φ30mm×厚さ5mm)と板状(5mm×10mm×55mm)2種類である。リング状試験片は圧環強度の測定に、板状試験片は比抵抗の測定に用いた。

【0125】

この温間加圧成形は、具体的には次のようにして行った。

(a)上記の各試験片形状に応じたキャビティを有する超硬製の成形用金型を用意した。この成形用金型をバンドヒータで予め50℃に加熱しておいた。また、この成形用金型の内周面には、予めTiNコート処理を施し、その表面粗さを0.4Zとしておいた。

【0126】

そして、加熱した成形用金型の内周面に、水溶液に分散させたステアリン酸リチウム(高級脂肪酸系潤滑剤)をスプレーガンにて、1cm3/秒程度の割合で均一に塗布した(塗布工程)。ここで用いた水溶液は、水に界面活性剤と消泡剤とを添加したものである。界面活性剤には、ポリオキシエチレンノニルフェニルエーテル(EO)6、(EO)10及びホウ酸エステルエマルボンT−80を用い、それぞれを水溶液全体(100体積%)に対して1体積%づつ添加した。また、消泡剤には、FSアンチフォーム80を用い、水溶液全体(100体積%)に対して0.2体積%添加した。

【0127】

また、ステアリン酸リチウムには、融点が約225℃で、平均粒径が20μmのものを用いた。その分散量は、上記水溶液100cm3に対して25gとした。そして、これをさらにボールミル式粉砕装置で微細化処理(テフロンコート鋼球:100時間)し、得られた原液を20倍に希釈して最終濃度1%の水溶液として、上記塗布工程に供した。

【0128】

(b)ステアリン酸リチウムが内面に塗布されたその成形用金型へ、前述の各種の被覆磁性粉末を自然充填した(充填工程)。

【0129】

(c)成形用金型を50℃に保持したまま、1568MPaの成形圧力で、充填された各被覆磁性粉末を温間加圧成形した(成形工程)。

【0130】

なお、この温間加圧成形に際して、いずれの被覆磁性粉末も成形用金型とかじり等を生じることがなく、5MPa程度の低い抜圧で粉末成形体をその金型から取出すことができた。

【0131】

(d)得られた粉末成形体に、非酸素雰囲気(N2ガス雰囲気)中で、焼鈍温度750℃x焼鈍時間1時間の焼鈍を施した。

【0132】

(圧粉磁心の測定)

各種の被覆磁性粉末からなるリング状試験片および板状試験片を用いて、圧環強度および比抵抗を測定した。この測定結果を表1〜表3に併せて示す。

【0133】

圧環強度は、前述のリング状試験片を用いてJIS Z 2507に準ずる方法で測定した。

【0134】

比抵抗は、マイクロオームメータ(メーカ:ヒューレットパカード(HP)社、型番:34420A)を用いて4端子法により測定した。

【0135】

各種の被覆磁性粉末に関する比抵抗と圧環強度との関係を図3に示した。図中、○は回転型被覆装置を用いて被覆磁性粉末を製造した試験片、●は気流型被覆装置を用いて被覆磁性粉末を製造した試験片および▲は手撹拌により被覆磁性粉末を製造した試験片である。

【0136】

(圧粉磁心の評価)

表1〜表3および図3に示した結果から、次のことが解る。

【0137】

比抵抗を基準に比較すると、従来の手撹拌によって製造した被覆磁性粉末からなる圧粉磁心よりも、本発明の実施例に係る圧粉磁心の方が、圧環強度が明かに大きくなっている。これは粒子間の接触状態が安定しているためであると思われる。すなわち、磁石粉末の粒子表面を覆う絶縁被膜がほぼ均一に形成されており、Si樹脂を介して各粒子間が全体的に結合しているためと思われる。

【0138】

また、比抵抗に着目しても、従来の被覆磁性粉末からなる圧粉磁心では比抵抗が高々1000μΩm程度であったが、本発明に係る被覆磁性粉末からなる圧粉磁心では、比抵抗の上限が従来の約10倍にも大きくなっている。

【0139】

しかも、比抵抗が大きい従来のものは、概して圧環強度が低かったが、本発明のものでは、比抵抗が大きいと共に圧環強度も大きく、両者が高次元でバランスしている。具体的には、比抵抗は100μΩm以上、120μΩm以上、150μΩm以上、200μΩm以上、230μΩm以上さらには270μΩm以上となる。圧環強度は80MPa以上、82MPa以上、85MPa以上さらには90MPa以上となる。

【0140】

従って、本発明を用いると、磁気的特性や電気的特性に優れるのみならず、機械的特性にも優れる圧粉磁心が得られることが解る。

【0141】

【表1】

【0142】

【表2】

【0143】

【表3】

【符号の説明】

【0144】

1 回転型被覆装置

11 撹拌容器(収容体、回転筒状容体)

2 気流型被覆装置

21 撹拌容器(収容体、直方筒状容体)

S 磁性粉末(金属粉末)

L 被覆処理液

【特許請求の範囲】

【請求項1】

金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体の内部で該金属粉末と該被覆処理液とを接触させる接触工程と、

該接触工程後または該接触工程中の金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、

前記接触工程は、前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする金属粉末の被覆方法。

【請求項2】

前記収容体は、回転軸が略水平の回転筒状容体であり、

前記遊動接触工程は、該回転筒状容体を回転させて該回転筒状容体内の前記金属粉末と前記被覆処理液とを接触させる回転接触工程である請求項1に記載の金属粉末の被覆方法。

【請求項3】

前記回転筒状容体は、収容した前記金属粉末が接触する円筒状の接触内壁面を有し、

前記回転接触工程は、該接触内壁面の径(D:cm)と該回転筒状容体の回転速度(N:rpm)とから求まる該接触内壁面の移動速度(V=π・D・N/60、π:円周率)が5〜150(cm/s)であり、かつ、該接触内壁面の面積(S:cm2)に対する該回転筒状容体に収容されている金属粉末の質量(M:g)の比である相対粉末量(Wa=M/S)が0.09〜1.1(g/cm2)となる接触条件でなされる工程である請求項2に記載の金属粉末の被覆方法。

【請求項4】

前記収容体は、略鉛直方向に延在する直方筒状容体であり、

前記遊動接触工程は、該直方筒状容体内で前記金属粉末が集合する底部から略上方へ気体を噴流させて該直方筒状容体内の該金属粉末と前記被覆処理液とを接触させる噴流接触工程である請求項1に記載の金属粉末の被覆方法。

【請求項5】

前記直方筒状容体は、収容した前記金属粉末が飛遊し得る飛遊空間を有し、

前記噴流接触工程は、該飛遊空間内で前記気体の噴流によって該金属粉末の飛動する高さである飛動高さ(Hf)が該飛遊空間の高さ(HL)以下であり、かつ、該直方筒状容体内での該金属粉末の静止状態の高さである静止高さ(Hs)に対する該飛動高さ(Hf)の比である粒子飛動度(Hn=Hf/Hs)が8以上となる接触条件でなされる工程である請求項4に記載の金属粉末の被覆方法。

【請求項6】

金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体と、

前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触手段と、

該被覆処理液と接触した金属粉末を乾燥させる乾燥手段と

を備えることを特徴とする金属粉末の被覆装置。

【請求項7】

前記収容体は、略水平の回転軸を有し、収容された前記金属粉末に接触する円筒状の接触内壁面を有する回転筒状容体であり、

前記遊動接触手段は、該回転筒状容体の回転を制御して該接触内壁面に接触する該金属粉末を上方へ接動させる回転制御手段である請求項6に記載の金属粉末の被覆装置。

【請求項8】

前記収容体は、略鉛直方向へ延在し、収容された前記金属粉末の飛遊し得る飛遊空間を有する直方筒状容体であり、

前記遊動接触手段は、該直方筒状容体内で前記金属粉末の集合する底部から略上方へ向かう気体の噴流を制御して該飛遊空間内で該金属粉末を上方へ飛動させる噴流制御手段である請求項6に記載の金属粉末の被覆装置。

【請求項9】

基材である金属粉末の表面を被覆する金属粉末用被膜であって、

前記金属粉末用被膜は請求項1〜5のいずれかに記載の被覆方法によって形成されたものであることを特徴とする金属粉末用被膜。

【請求項10】

基材である金属粉末と該金属粉末の表面を被覆する表面被膜とからなる被覆金属粉末であって、

前記表面被膜は請求項9に記載の金属粉末用被膜であることを特徴とする被覆金属粉末。

【請求項11】

表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を加圧成形した圧粉磁心であって、

前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、

前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心。

【請求項12】

表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を成形用金型に充填する充填工程と、

該成形用金型内の被覆磁性粉末を加圧成形する成形工程とからなる圧粉磁心の製造方法であって、

前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、

前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心の製造方法。

【請求項1】

金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体の内部で該金属粉末と該被覆処理液とを接触させる接触工程と、

該接触工程後または該接触工程中の金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、

前記接触工程は、前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする金属粉末の被覆方法。

【請求項2】

前記収容体は、回転軸が略水平の回転筒状容体であり、

前記遊動接触工程は、該回転筒状容体を回転させて該回転筒状容体内の前記金属粉末と前記被覆処理液とを接触させる回転接触工程である請求項1に記載の金属粉末の被覆方法。

【請求項3】

前記回転筒状容体は、収容した前記金属粉末が接触する円筒状の接触内壁面を有し、

前記回転接触工程は、該接触内壁面の径(D:cm)と該回転筒状容体の回転速度(N:rpm)とから求まる該接触内壁面の移動速度(V=π・D・N/60、π:円周率)が5〜150(cm/s)であり、かつ、該接触内壁面の面積(S:cm2)に対する該回転筒状容体に収容されている金属粉末の質量(M:g)の比である相対粉末量(Wa=M/S)が0.09〜1.1(g/cm2)となる接触条件でなされる工程である請求項2に記載の金属粉末の被覆方法。

【請求項4】

前記収容体は、略鉛直方向に延在する直方筒状容体であり、

前記遊動接触工程は、該直方筒状容体内で前記金属粉末が集合する底部から略上方へ気体を噴流させて該直方筒状容体内の該金属粉末と前記被覆処理液とを接触させる噴流接触工程である請求項1に記載の金属粉末の被覆方法。

【請求項5】

前記直方筒状容体は、収容した前記金属粉末が飛遊し得る飛遊空間を有し、

前記噴流接触工程は、該飛遊空間内で前記気体の噴流によって該金属粉末の飛動する高さである飛動高さ(Hf)が該飛遊空間の高さ(HL)以下であり、かつ、該直方筒状容体内での該金属粉末の静止状態の高さである静止高さ(Hs)に対する該飛動高さ(Hf)の比である粒子飛動度(Hn=Hf/Hs)が8以上となる接触条件でなされる工程である請求項4に記載の金属粉末の被覆方法。

【請求項6】

金属粉末と該金属粉末の表面に被膜を形成する被膜材の溶液である被覆処理液とを収容する収容体と、

前記金属粉末を略上方へ移送する上方移送過程と該上方移送過程後の金属粉末を自重によって落下させる落下過程とを該金属粉末が前記収容体内で前記被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触手段と、

該被覆処理液と接触した金属粉末を乾燥させる乾燥手段と

を備えることを特徴とする金属粉末の被覆装置。

【請求項7】

前記収容体は、略水平の回転軸を有し、収容された前記金属粉末に接触する円筒状の接触内壁面を有する回転筒状容体であり、

前記遊動接触手段は、該回転筒状容体の回転を制御して該接触内壁面に接触する該金属粉末を上方へ接動させる回転制御手段である請求項6に記載の金属粉末の被覆装置。

【請求項8】

前記収容体は、略鉛直方向へ延在し、収容された前記金属粉末の飛遊し得る飛遊空間を有する直方筒状容体であり、

前記遊動接触手段は、該直方筒状容体内で前記金属粉末の集合する底部から略上方へ向かう気体の噴流を制御して該飛遊空間内で該金属粉末を上方へ飛動させる噴流制御手段である請求項6に記載の金属粉末の被覆装置。

【請求項9】

基材である金属粉末の表面を被覆する金属粉末用被膜であって、

前記金属粉末用被膜は請求項1〜5のいずれかに記載の被覆方法によって形成されたものであることを特徴とする金属粉末用被膜。

【請求項10】

基材である金属粉末と該金属粉末の表面を被覆する表面被膜とからなる被覆金属粉末であって、

前記表面被膜は請求項9に記載の金属粉末用被膜であることを特徴とする被覆金属粉末。

【請求項11】

表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を加圧成形した圧粉磁心であって、

前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、

前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心。

【請求項12】

表面が絶縁被膜で被覆された磁性粉末である被覆磁性粉末を成形用金型に充填する充填工程と、

該成形用金型内の被覆磁性粉末を加圧成形する成形工程とからなる圧粉磁心の製造方法であって、

前記絶縁被膜は、前記磁性粉末を略上方へ移送する上方移送過程と該上方移送過程後の磁性粉末を自重によって落下させる落下過程とを該磁性粉末が該絶縁被膜の被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程と、

前記遊動接触工程後または該遊動接触工程中の磁性粉末を乾燥させる乾燥工程とを経て形成されたことを特徴とする圧粉磁心の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−137234(P2011−137234A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2011−7254(P2011−7254)

【出願日】平成23年1月17日(2011.1.17)

【分割の表示】特願2007−153304(P2007−153304)の分割

【原出願日】平成19年6月8日(2007.6.8)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【分割の表示】特願2007−153304(P2007−153304)の分割

【原出願日】平成19年6月8日(2007.6.8)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]