金属粉末の見掛密度測定方法および測定装置、混合粉末の製造方法および製造装置、ならびに粉末成形体の製造方法および製造装置

【課題】 混合粉末を製造するプロセスや、粉末成形体の製造プロセスを中断することなく、オンライン且つ非接触な方法により、金属粉末の見掛密度を高精度に測定することが可能な見掛密度測定方法を提供する。

【解決手段】金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求める見掛密度測定方法により、混合粉末を製造するプロセスや、粉末成形体の製造プロセスを中断することなく、オンライン且つ非接触な方法により、金属粉末の見掛密度を高精度に測定することを可能とする。

【解決手段】金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求める見掛密度測定方法により、混合粉末を製造するプロセスや、粉末成形体の製造プロセスを中断することなく、オンライン且つ非接触な方法により、金属粉末の見掛密度を高精度に測定することを可能とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属粉末または金属粉末を含む混合粉末の見掛密度測定方法および装置に係り、特に原料粉末と副原料(粉末または液体)を所定の割合で配合して混合機で混合して所望の見掛密度を有する金属粉末または金属粉末を含む混合粉末を製造するプロセス、あるいは粉末成形体の製造プロセスを中断することなく、オンラインで金属粉末の見掛密度を測定することが可能な見掛密度測定技術に関する。また、本発明は、前記測定技術を用いて所望の見掛密度の混合粉末を製造する技術、および、粉末成形体を製造する技術に関する。

【背景技術】

【0002】

粉末冶金技術は、素材となる金属粉末を所定形状の金型に充填し、加圧成形して粉末成形体とし、該粉末成形体を焼結することにより焼結体とする技術である。そして、必要に応じて、この焼結体に工作機械による仕上げ加工を施すことにより、所定の寸法、形状を有する機械部品に仕上げられる。また、高強度が要求される場合には、焼結後或いは仕上げ加工後に浸炭処理や光輝焼入れなどの熱処理が施される場合もある。

【0003】

近年、この粉末冶金技術の進歩に伴い、高い寸法精度で複雑な形状の機械部品を、仕上げ形状に極めて近い形状(所謂、ニアネット形状)に製造することができるようになった。そのため、従来に比べて仕上げ加工を簡略化または省略し、製造コストを大幅に低減することが可能となった。また、目的に応じて金属粉末に黒鉛粉、合金粉末および潤滑剤等を添加した混合粉末が使用され、素材となる粉末の種類や各種添加剤を適宜選択することにより、用途に応じて種々の特性を具えた機械部品を製造することが可能となった。以上のような技術の進展により、今日では粉末冶金技術を利用して製造された様々な機械部品が、各種分野で使用されている。

【0004】

また、焼結前の粉末成形体の寸法、重量、密度等のばらつきは、最終製品となる焼結体(機械部品)のばらつき(寸法、特性等のばらつき)の原因となる。そのため、機械部品の品質向上には、焼結前の粉末成形体の寸法、重量、密度等のばらつきを極力抑制することが望ましい。粉末成形体の寸法、重量、密度等のばらつきは、素材となる粉末を金型に充填した際の金型内での充填密度のばらつきが主要因であり、この充填密度のばらつきを抑制するうえでは、素材となる粉末の見掛密度を安定化することが極めて有効である。すなわち、焼結体(機械部品)の寸法・特性の安定性は、素材となる粉末の見掛密度の安定性に大きく依存する。

【0005】

以上のように、粉末冶金技術を利用して、用途に応じた所望の特性を具備し、且つ寸法等のばらつきの少ない高品質な機械部品を製造するうえでは、素材となる粉末の見掛密度を安定化することが極めて重要である。

ここで、金属粉末の見掛密度の測定は一般的に、JIS Z 2504:2000で規定された方法により測定される。この方法では、被測定物である粉末を、一定容積の容器中に一定条件で入れ、容器内の粉末重量を測定し、測定された粉末重量を容器の容積で除することにより、粉末の見掛密度を求めている。

【0006】

しかしながら、JIS Z 2504:2000で規定された粉末の見掛密度測定方法では、被測定物である粉末をサンプリングする必要がある。混合機やホッパー、フィーダ内の粉末であれば、サンプリング測定することも可能であるが、サンプリング測定では、一旦混合作業や成形作業を停止してサンプリングを行う必要があるため、オンラインで連続的に測定することができない。

【0007】

このような状況から、例えば特許文献1には、粉末成形体用金属粉末の見掛密度自動測定装置が開示されている。特許文献1に記載された技術では、粉末供給手段からの金属粉末を収容し、側方に移動してその収容した金属粉末を成形用金型のキャビティ内に落下、充填させる動作を繰り返すフィーダを備えた金属粉末の成形装置において、前記フィーダ内に収容した金属粉末の静電容量を測定する粉末静電容量測定手段による測定値に基づき、前記フィーダ内に収容した金属粉末の見掛密度を算出する。そして、係る技術によると、粉末成形用金属粉末の見掛密度を、基本的な粉末成形プロセスの進行を阻害せず、かつ迅速に測定できるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−199306号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の技術によると、粉末成形体製造ラインにおけるオンライン測定が可能である。しかしながら、係る技術では、フィーダ内に収容した金属粉末の静電容量を測定する手段として、絶縁体が設けられた一対の電極を具えた棒状のプローブを用い、このプローブをフィーダ内に挿入することにより、フィーダ内に収容した金属粉末の静電容量を測定している。すなわち、特許文献1に記載の技術では、見掛密度を測定する金属粉末に、粉末静電容量測定手段であるプローブを接触させる必要があり、金属粉末が収容された容器自体(フィーダ)を改造してプローブを組み込まなくてはならないという問題があった。

更に、金属粉末の静電容量の測定値に基づき金属粉末の見掛密度を求める場合には、金属粉末は導電体であり、静電容量は非常に小さいため、金属粉末の見掛密度を正確に測定できないという問題があった。

【0010】

また、通常、粉末成形体を製造するに際し、粉末成形体の製造ラインにおいて素材となる粉末はホッパーに蓄えられ、フィーダを介して金型に充填され加圧成形に供される。しかし、粉末の見掛密度は、気温や湿度等、環境要因によって変化する。そのため、例えば測定室で所望の見掛密度を有することが確認された粉末であっても、測定室とは環境が異なる製造ラインでは所望の見掛密度から外れ、最終製品の品質に悪影響を及ぼすことが懸念される。

【0011】

したがって、粉末を加圧成形して粉末成形体を製造するに際しては、粉末成形体の製造ラインにおいて、粉末の見掛密度が安定していることが好ましい。また、ホッパー中やフィーダ中の粉末の見掛密度をオンラインで測定することができれば、粉末の見掛密度にばらつきが確認された場合であっても、そのばらつきに応じて成形条件を適宜調整することにより、粉末成形体のばらつきを抑制し、延いては最終製品の品質維持が可能となる。

【0012】

また、素材となる粉末の見掛密度は最終製品の品質等を左右する重要な要素であることから、素材となる粉末を製造するには、製造された粉末が所望の見掛密度を有することが重要となる。ここで、素材となる粉末は、一般に原料粉末に副原料(粉末または液体)を添加して混合機で混合することにより得られるが、混合機内の粉末の見掛密度は、混合状態により時々刻々と変化する。また、前記したとおり、粉末の見掛密度は、気温や湿度等の環境要因によっても変化する。

【0013】

そのため、所望の見掛密度を得るためには、混合機内の粉末の見掛密度を、混合中オンラインで測定できることが望ましい。上記見掛密度をオンラインで測定することができれば、混合機内の混合粉末の見掛密度を測定しながら混合し、所定の見掛密度となった時点で混合を停止するといった混合条件の調整により、混合粉末の見掛密度を高精度に調整することが可能となる。

以上の理由により、粉末冶金の技術分野では、素材となる粉末の見掛密度を、高精度に、しかも粉末製造ラインや粉末成形体製造ラインにおいてオンラインで測定可能な方法を確立することが大いに望まれている。

【0014】

本発明は、上記した従来技術が抱える問題を有利に解決し、原料粉末と副原料(粉末または液体)を所定の割合で配合して混合機で混合して所望の見掛密度を有する金属粉末または金属粉末を含む混合粉末を製造するプロセスや、粉末成形体の製造プロセスを中断することなく、オンライン且つ非接触な方法により、金属粉末の見掛密度を高精度に測定することが可能な見掛密度測定方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決すべく、本発明者らは、容器内に収容された金属粉末の見掛密度を、高精度かつ非接触で測定する方法について鋭意検討した。

一般的に金属の比透磁率は空気と比べて高いことから、容器内に収容された金属粉末の見掛密度が変化すること、すなわち、金属粉末と空気の占有率が変化することに伴い、容器内の磁気特性は変化することが推測される。また、比透磁率は物質毎に異なることから、金属粉末を含む混合粉末では、空気の占有率変化に加えて、混合粉末に含まれる各種粉末(原料粉末と副原料)の配合比が変化することに伴い、磁気特性も変化することが推測される。そこで、本発明者らは、金属粉末の見掛密度を非接触で測定し得る媒体として、磁束に着目した。容器の材質として磁束に影響を及ぼさない(非磁性の)ものを適宜選択すれば、容器内に収容された金属粉末に対し、容器の外部から磁束を印加し、容器内の磁束の変化を検出することができる。

【0016】

そして、本発明者らが更に検討を進めた結果、容器内に収容された金属粉末に交流磁束を印加した場合において、容器内に収容された金属粉末の見掛密度と、該金属粉末を透過した交流磁束の振幅との間で相関関係を示すことを知見した。また、交流磁束を媒体とした非接触測定では、金属粉末に印加する交流磁束を発生させる励磁コイルと、金属粉末を透過した交流磁束を検出する検出コイルを、金属粉末を収容した容器の外部に配置することにより、簡便かつ高精度な測定が実現することを知見した。

【0017】

本発明の知見に至った、容器内に収容された金属粉末の見掛密度と、該金属粉末を透過した交流磁束の振幅との相関関係を調査するための実験について以下に述べる。

被測定物である粉末としては、純鉄粉(JFEスチール(株)製, JIP(登録商標)-300A)を用いた。この粉末を、幅100mm、長さ130mm、高さ60mm、肉厚0.5mmのステンレス容器(ステンレスの種類:SUS304)の上部に同じサイズの枠(すなわち中空の角柱)を固定し、当該容器に固定された枠の高さの半分程度まで粉末を収容したのち、水平方向に枠を移動させ、容器上面で粉末を擦り切った。なお、容器に粉末を収容するに際しては、擦り切る前に容器と枠全体をタッピングする回数を調整することによって、様々な見掛密度となるように調整した。次いで、容器内の粉末に対して容器の外部から、設定電圧10mVp-p(Vp-p:電圧波形のピーク間電位差)として、周波数:100Hz、1kHz、10kHzの条件で正弦波信号を発振し、励磁コイルで交流磁束を印加し、粉末を透過した交流磁束を検出コイルで検出し、その振幅を求めた。交流磁束の印加と検出は、後述する図4に示される方法で行った。一方、上記の容器に収容された粉末について、粉末の重量と容器の容積から、見掛密度を測定した。

【0018】

粉末を透過した交流磁束の振幅を縦軸とし、粉末の重量と容器の容積から求めた見掛密度(Mg/m3)を横軸として、交流磁束の振幅と見掛密度の関係を図1〜3に示す。図1は印加した交流磁束の周波数を100Hzとした場合、図2は印加した交流磁束の周波数を1kHzとした場合、図3は印加した交流磁束の周波数を10kHzとした場合のグラフである。図1〜3より明らかであるように、見掛密度の増加とともに交流磁束の振幅もほぼ直線的に増加しており、一定の相関関係が認められる。

【0019】

本発明は、これらの知見に基づきなされたものであり、その要旨は次のとおりである。

[1] 金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求めることを特徴とする金属粉末の見掛密度測定方法。

【0020】

[2] 前記[1]において、前記金属粉末に印加する交流磁束の周波数が10Hz以上10kHz以下であることを特徴とする金属粉末の見掛密度測定方法。

【0021】

[3] 前記[1]または[2]において、前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする金属粉末の見掛密度測定方法。

【0022】

[4] 混合機にて金属粉末を含む混合粉末を製造するに当たって、前記[3]に記載の方法を用いて前記混合機中の混合粉末の見掛密度を測定しながら混合し、所定の見掛密度が得られた時点で前記混合を終了することを特徴とする混合粉末の製造方法。

【0023】

[5] 粉末成形体製造ラインにて金属粉末を含む混合粉末を金型に充填し、加圧成形することにより粉末成形体を製造するに当たって、前記粉末成形体製造ラインのフィーダ中の混合粉末の見掛密度を、前記[3]に記載の方法を用いてオンラインで測定し、該測定された見掛密度に応じて前記金型に充填する混合粉末の充填深さを調整することを特徴とする粉末成形体の製造方法。

【0024】

[6] 金属粉末を収容する容器と、該容器の外部に配置され前記金属粉末に交流磁束を印加する励磁コイルと、前記容器の外部に配置され前記金属粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記金属粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末の見掛密度測定装置。

【0025】

[7] 前記[6]において、前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする金属粉末の見掛密度測定装置。

【0026】

[8] 混合機と、該混合機の外部に配置され前記混合機内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記混合機の外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末を含む混合粉末の製造装置。

【0027】

[9] 金属粉末を含む混合粉末を充填して加圧成形する金型と、前記混合粉末を前記金型に供給するためのフィーダと、該フィーダの外部に配置され前記フィーダ内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記フィーダの外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする粉末成形体の製造装置。

【発明の効果】

【0028】

本発明によれば、金属粉末を収容した容器の外部に交流磁束発生用コイル(励磁コイル)と交流磁束検出用コイル(検出コイル)を配置する簡易な設備により、金属粉末の見掛密度の高精度測定が可能となる。そのため、粉末成形体製造ラインのホッパーやフィーダに収容された粉末の見掛密度を、製造ラインを停止することなくオンラインで測定することが可能となる。また、原料粉末と副原料を所定の割合で配合して混合機で混合して混合粉末を製造するプロセスにおいて、混合機で混合中の粉末の見掛密度をオンラインで測定することにより、所望の見掛密度を有する混合粉末を製造することも可能となり、産業上格段の効果を奏する。なお、本発明は、容器に収容された粉末が、金属粉末に黒鉛粉等の非金属粉末や潤滑剤等を添加した混合粉末である場合にも適用可能である。

【図面の簡単な説明】

【0029】

【図1】粉末を透過した交流磁束(周波数100Hz)の振幅(縦軸:V)と粉末の見掛密度(横軸:Mg/m3)との相関関係を示す図である。

【図2】粉末を透過した交流磁束(周波数1kHz)の振幅(縦軸:V)と粉末の見掛密度(横軸:Mg/m3)との相関関係を示す図である。

【図3】粉末を透過した交流磁束(周波数10kHz)の振幅(縦軸:V)と粉末の見掛密度(横軸:Mg/m3)との相関関係を示す図である。

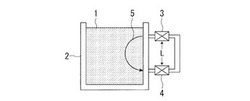

【図4】本発明の金属粉末の見掛密度測定方法を、模式的に示す説明図である。

【図5】本発明の金属粉末の見掛密度測定方法において、容器の外部に励磁コイルと検出コイルを配置する場所の他の例を示した図である。

【図6】本発明の金属粉末の見掛密度測定方法の実施に好適な装置の一例を示した図である。

【図7】本発明の金属粉末を含む混合粉末の製造装置を模式的に示す図である。

【図8】本発明の粉末成形体の製造装置を模式的に示す図((a)は断面模式図、(b)は平面模式図)である。

【発明を実施するための形態】

【0030】

まず、本発明の金属粉末の見掛密度測定方法について説明する。

本発明の金属粉末の見掛密度測定方法は、図4に示すように金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求めることを特徴とする。

【0031】

本発明では、被測定物に交流磁束を印加し、被測定物による交流磁束の変化を求めるため、被測定物が主として強磁性体であるものを対象とする。よって、本発明の被測定物は主として強磁性体金属の金属粉末とする。なお、本発明における金属粉末には、1種類の金属からなる粉末に限らず、2種以上の金属を混合した粉末(少なくともいずれかの金属が強磁性体)や、合金粉末も含まれるものとする。

【0032】

また、本発明の被測定物は、金属粉末に加え、金属粉末以外の粉末等を含む混合粉末としてもよい(該混合粉末も広い意味で金属粉末とみなされる)。粉末冶金技術を利用して粉末成形体を製造するに際しては、通常、主原料である金属粉末に、黒鉛粉や潤滑剤粉末、結合剤等の副原料を混合した混合粉末を素材として用いる。このように金属粉末以外の副原料が添加された混合粉末である場合にも、混合粉末が強磁性体金属の金属粉末を主原料として含んでいれば、本発明の測定方法を適用することができる。以下、特に区別されている場合を除き、混合粉末も含めて金属粉末と称するものとする。

【0033】

金属粉末または金属粉末を含む混合粉末(以下、両者をまとめて単に「粉末」という場合もある)を収容する容器の材質は、非磁性とする。容器の材質が磁性体である場合には、容器により、容器の外部に配置した励磁コイルが発生する交流磁束、ならびに検出コイルで検出する交流磁束が影響を受け、正しく測定することができない。なお、容器の材質は非磁性であれば特に限定されず、オーステナイト系ステンレス鋼、アルミニウム、樹脂等が好適に用いられる。また、容器の寸法(容器の容積、厚さ等)も特に限定されないが、被測定物を透過する磁束の量を確保する観点からは、容器の厚さは薄い方が好ましい。

【0034】

容器の外部に配置するコイル、すなわち、粉末に印加する交流磁束を発生させる励磁コイル、および粉末を透過した交流磁束を検出する検出コイルとしては、何れも従前公知のものが適用可能である。励磁コイルの巻数は、発生させる所望の交流磁束に応じて適宜調整すればよい。検出コイルの巻数は、所望の検出感度に応じて適宜調整すればよい。また、これらのコイルには、磁束を増大させるための磁心を設けることが好ましい。磁心を設ける場合には、粉末に印加する交流磁束の周波数帯域に応じて、鉄、フェライト等の磁心を適宜選択すればよい。

【0035】

図4では、粉末1を収容した容器2の一方の側壁に、励磁コイル3と検出コイル4を上下方向に並列して配置している。このように励磁コイル3と検出コイル4を配置した状態で、励磁コイル3から交流磁束5を発生させると、交流磁束5は図中実線で示すように容器に収容された粉末1中を透過したのち、検出コイル4で検出される。また、図5では、励磁コイル3を容器2の一方の側壁に配置し、検出コイル4を容器2の他方の側壁に配置している。なお、図4および図5の何れの場合においても、励磁コイル3および検出コイル4は、容器2に固定しても良いし、容器2に固定せずに独立して設けても構わない。なお、コイルの配置方法は図4、図5に限定されるものではない。

【0036】

励磁コイル3−検出コイル4間の距離Lは、励磁コイル3で発生して粉末1を透過した交流磁束5が、検出コイル4で検出することができる距離である限り、特に限定されない。但し、距離Lが近すぎると、粉末1中を透過する交流磁束5が局所的となる。その結果、容器2に収容した粉末1全体の見掛密度(容器2に収容した粉末1の平均的な見掛密度)を測定することが困難となり、測定精度が低下する。また、距離Lが遠すぎると、粉末1中を透過する交流磁束5を検出コイル4で検出し難くなる(感度が下がる)ため、測定精度が低下する。よって、励磁コイル3と検出コイル4との間の距離Lは、被測定物である粉末の種類や容器の厚さ、励磁コイル3で発生させる交流磁束の周波数や振幅、検出コイル4の検出感度等に応じて、適宜決定することが好ましい。

【0037】

励磁コイル3で発生させる交流磁束の周波数は、10Hz以上10kHz以下とすることが好ましい。上記周波数が10Hz未満であると、検出コイル4で検出する交流磁束の振幅が小さくなり、測定精度の低下が懸念される。一方、上記周波数が10kHzを超えると、検出コイル4で検出する交流磁束の位相の変化が大きくなり、振幅と見掛密度の相関関係が不十分となる。なお、上記周波数は100Hz以上1kHz以下とすることがより好ましい。

【0038】

図6に、本発明の金属粉末の見掛密度測定方法を実施するうえで好適に用いられる装置の一例を示す。この装置は、上記した励磁コイル3と検出コイル4の他に、ファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40、PC(パーソナルコンピュータ)50を具える。なお、これらを移動式作業台等に載置し、容易に移動可能としてもよい。

【0039】

上記PC50は、検出コイル4により検出された交流磁束の振幅をインプットして前記金属粉末の見掛密度を算出する計算機としての機能を有し、上記PC50には、粉末1の見掛密度と、粉末1を透過した交流磁束の振幅との相関関係について予め作成した検量線のデータを蓄積しておく。検量線の作成方法は、被測定物である粉末(混合粉末)毎に、様々な見掛密度において、粉末に交流磁束を印加し、粉末を透過した交流磁束の振幅を測定する。そして、得られた測定データから、例えば「見掛密度=振幅×A+B(A,Bは定数)」として定数AおよびBを最小二乗法で求めることにより、被測定物毎に検量線を作成することができる。無論、見掛密度と交流磁束の振幅との相関関係は、このような一次関数に限定されず、より複雑な曲線関係であってもよい。また、検量線は、見掛密度と振幅の関数やその係数の形でPC50に記憶されていてもよい(例えば上記定数A,Bを対象粉末毎に蓄積する等)。すなわち、PC50は、前記検出コイルにより検出された交流磁束の振幅から、予め作成され記憶された前記振幅と前記金属粉末の見掛密度との関係を用いて、前記金属粉末の見掛密度を算出できるように構成されていればよい。

【0040】

粉末1が収容された容器2の外部に、励磁コイル3と検出コイル4を所定の距離Lをもって配置したのち、ファンクションジェネレータ(信号発生器)10によって発生させた正弦波信号は、パワーアンプ(電力増幅器)20により増幅され、励磁コイル3により交流磁束が発生し、容器2に収容された粉末1に印加される。粉末1を透過した交流磁束5は検出コイル4で検出され、ロックインアンプ30により振幅が測定され、記録計40により記録される。そして、記録計40に記録された振幅は、PC50において検量線と照合され、粉末1の見掛密度が求められる。

【0041】

以上のように、本発明は、粉末1が収容された容器2にプローブ等を挿入することなく、容器2の外部に励磁コイル3と検出コイル4を配置する簡便な装置により、粉末1の見掛密度を測定することができる。そのため、本発明によると、粉末成形体の製造ラインにおいて、ホッパーやフィーダの外部に励磁コイル3と検出コイル4を配置することで、これらの内部に収容(或いは充填)された粉末の見掛密度を、オンラインで簡易に測定することができる。また、上記装置を移動式作業台等に載置して容易に移動可能とすれば、粉末成形体の製造ラインにおいてホッパーやフィーダの近傍に移動させることもできる。フィーダの形式は特に問わないが、例えばフィーダボックスを備えるフィーダが例示される(フィーダボックスを前記容器2とする)。

【0042】

次に、本発明の混合粉末の製造方法について説明する。

本発明の混合粉末の製造方法は、上記した本発明の見掛密度測定方法を適用したものである。すなわち、本発明の混合粉末の製造方法では、主原料粉末(金属粉末)に副原料を添加して混合機で混合することにより混合粉末を製造するに際し、前記混合機の外部(すなわち粉末の混合が行われる容器部分の外部)に配置した励磁コイルを用いて前記混合機中の混合粉末に交流磁束を印加し、前記混合粉末中を透過した交流磁束を前記混合機の外部に配置した検出コイルで検出する。そして、検出された交流磁束の振幅が、前記粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて得られた所望の見掛密度に相当する振幅に到達するまで混合を維持し、前記混合機中の混合粉末を所定の見掛密度を有する混合粉末とする。

【0043】

一般に異なる種類の粉末を混合した場合、混合の進行により見掛密度は変化する。例えば、粗い粉末と細かい粉末を混合すれば、粗い粉末の隙間に細かい粉末が入り込み見掛密度は増加する。また付着力の大きい粉末を混合する場合、見掛密度は低下する。また混合の進行程度(均一性の程度)により見掛密度は変化する。

【0044】

主原料粉末に副原料(粉末または液体)を添加して混合機で混合することにより混合粉末を製造するに際し、混合機内の混合粉末の見掛密度を本発明の見掛密度測定方法で測定しながら粉末を混合することにより、混合粉末の見掛密度をオンラインで測定することができる。すなわち、本発明の混合粉末製造方法によると、混合機を停止してサンプリングすることなく、混合作業を継続しながら混合粉末の見掛密度を測定することができるため、粉末製造の作業効率を飛躍的に高めることができる。また所望の見掛密度の混合粉末を得ることができる。

【0045】

図7に、本発明の混合粉末の製造方法を実施するうえで好適に用いられる装置の一例として、円錐型スクリューミキサーを示す。この混合粉末の製造装置は、主原料粉末と副原料(粉末または液体)を収容して混合する容器2A(例えば、スクリューRなどの粉末攪拌機能を具えた容器)を有する混合機Aに、図6に示す見掛密度測定装置を具えたものであり、混合機Aの容器2Aの外部に配置され容器2A内の混合粉末1Aに交流磁束を印加する励磁コイル3と、混合機Aの容器2Aの外部に配置され容器2A内の混合粉末1Aを透過した交流磁束5を検出する検出コイル4を具えている。

【0046】

また、上記装置は更に、図示しないファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40や、検出コイル4により検出された交流磁束の振幅をインプットして前記混合粉末1Aの見掛密度を算出する計算機としてPC(パーソナルコンピュータ)50を具える。励磁コイル3、検出コイル4、ファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40、PC50の機能は前記と同様である。

【0047】

図7では、混合機Aの容器2Aの一方の側壁に励磁コイル3と検出コイル4を上下方向に並列して配置しているが、励磁コイル3と検出コイル4の配置はこれに限定されない。すなわち、図5の場合と同様に励磁コイル3を容器2Aの一方の側壁に配置し、検出コイル4を容器2Aの他方の側壁に配置する等、様々な配置とすることができる。また、励磁コイル3および検出コイル4は、容器2Aに固定しても良いし、容器2Aに固定せずに独立して設けても構わない。

【0048】

図8に、本発明の粉末成形体の製造方法を実施するうえで好適に用いられる装置の一例を示す((a):断面模式図、(b):平面模式図)。この粉末成形体の製造装置は、金属粉末を含む混合粉末を充填して加圧成形する金型Mと、混合粉末を金型Mに供給するためのフィーダであって下方が開放されたフィーダボックス2Fを具えたフィーダFを有し、ホッパー(図示せず)に貯留された混合粉末が供給ホースH等を介してフィーダボックス2Fに供給され、フィーダボックス2Fが金型MのキャビティC上方まで水平移動することで、フィーダボックス2Fの混合粉末1Fが金型MのキャビティCに充填される。

そして、この粉末成形体の製造装置は、フィーダボックス2Fに図6に示す見掛密度測定装置を具えたものであり、フィーダボックス2Fの外部に配置されフィーダボックス2F内の混合粉末1Fに交流磁束5を印加する励磁コイル3と、フィーダボックス2Fの外部に配置され混合粉末1F中を透過した交流磁束を検出する検出コイル4を具える。

【0049】

また、本発明の粉末成形体の製造装置は上記に加えて更に、図示しないファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40や、検出コイル4により検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機としてPC(パーソナルコンピュータ)50を具える。励磁コイル3、検出コイル4、ファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40、PC50の機能は前記と同様である。

【0050】

なお、図8では、フィーダFのフィーダボックス2Fの一方の側壁に励磁コイル3と検出コイル4を水平方向に並列して配置しているが、励磁コイル3と検出コイル4の配置はこれに限定されない。すなわち、図5の場合と同様に励磁コイル3をフィーダボックス2Fの一方の側壁に配置し、検出コイル4をフィーダボックス2Fの他方の側壁に配置する等、様々な配置とすることができる。また、励磁コイル3および検出コイル4は、フィーダボックス2Fに固定しても良いし、フィーダボックス2Fに固定せずに独立して設けても構わない。

【実施例】

【0051】

(1)混合機中の混合粉末の見掛密度測定

図6に示した装置を用いて、混合機中の混合粉末の見掛密度を測定した。

混合機として、ホソカワミクロン(株)製の円錐型スクリューミキサー(混合容積10リットル)を用いた。SUS304製の円錐状混合容器の外側に励磁コイル3と検出コイル4を図7に示す様に上下方向に配置した。コイルはフェライト磁心を具えたコイルとし、励磁コイル3の巻数を100、検出コイル4の巻数を200とした。また、励磁コイル3を上、検出コイル4を下に配置し、両者間の距離Lを40mmとし、容器底面から検出コイル4までの距離を100mmとした。次いで、ファンクションジェネレータ10を用いて正弦波信号(設定電圧50mVp-p、周波数:500Hz)を発生させ、パワーアンプ20で増幅させたのち、励磁コイル3で交流磁束を印加した。容器に収容された粉末を透過した交流磁束を検出コイル4で検出し、その振幅をロックインアンプ30で測定した。

【0052】

主原料として純鉄粉(JFEスチール(株)製,JIP(登録商標)-301A)を用い、9720gを混合機に投入した。JIS Z 2504:2000に従って測定した純鉄粉の見掛密度は2.92Mg/m3であった。次に副原料として銅粉(福田金属箔工業(株)製、電解銅粉,商品名:CE-25)200g、黒鉛粉(日本黒鉛工業(株)製,商品名:CPB-K)80g及び潤滑剤としてステアリン酸亜鉛(日油(株)製,ジンクステアレート)80gを混合機に投入し、スクリューを自転180rpm、公転6rpmの条件で混合した。

【0053】

まず、検量線を作成するために、以下の手法に従い混合中、検出コイル4で検出した交流磁束を測定した。5分間混合し、混合粉末を排出した。排出した混合粉末はJIS Z 2504:2000に従って見掛密度を測定し、見掛密度は3.05Mg/m3であった。排出した混合粉末を再度混合機に投入し、上記の条件で30分間混合し排出した。排出した混合粉末はJIS Z 2504:2000に従って見掛密度を測定し、見掛密度は3.26Mg/m3であった。このようにして求めた見掛密度と混合機から混合粉末を排出する直前の交流磁束から「見掛密度=交流磁束の振幅×A+B(A,Bは定数)」を用いて検量線を作成した。測定結果から定数AおよびBを最小二乗法で求めた結果、定数AおよびBは「A=34.946,B=-14.782」が得られた。

【0054】

次に、目標見掛密度を3.20Mg/m3とし、上記の方法で混合を行うとともに、交流磁束の振幅を測定しながら、検量線を元に求めた見掛密度をモニターした。そして目標の見掛密度になった時点で混合を終了し、混合粉末を排出した。排出した混合粉末はJIS Z 2504:2000に従って見掛密度を測定した。このように3バッチ混合を行い、混合に要した時間と得られた混合粉末の見掛密度の測定結果を表1に示す。

【0055】

また主原料としてJIS Z 2504:2000に従って測定した見掛密度が2.98Mg/m3の純鉄粉を用いて、同様に3バッチ混合を行い、混合に要した時間と得られた混合粉末の見掛密度の測定結果を合わせて表1に示す。得られた混合粉末の見掛密度は3.19〜3.21Mg/m3であり、目標の見掛密度3.20Mg/m3に近い値が得られた。すなわち、本発明の見掛密度測定方法により混合粉末の見掛密度をオンラインでモニターできたとともに、混合時間を調整することにより、目標の見掛密度の混合粉末を作製することができた。

【0056】

【表1】

【0057】

(2)フィーダ中の粉末の見掛密度測定

上記「(1)混合機中の混合粉末の見掛密度測定」で用いたものと同一配合の混合粉末を、粉末成形体製造ラインの原料ホッパーに投入し、原料ホッパーから繋がるフィーダに図6に示した装置を取り付け、フィーダ中の混合粉末の見掛密度を測定した。なお、励磁コイル3と検出コイル4の巻数や両者間の距離Lならびに測定条件は、上記「(1)混合機中の混合粉末の見掛密度測定」で用いたものと同様とした。(1)で求めた検量線「見掛密度=交流磁束の振幅×A+B(A=34.946,B=-14.782)」を用いて、成形中のフィーダ内の混合粉末の見掛密度をモニターした。フィーダ内の混合粉末を金型に充填後、加圧成形し、外径60mm×内径20mm×高さ20mmのリング形状の成形体とした。得られた成形体の重量を電子天秤で測定した。

【0058】

JIS Z 2504:2000に従って測定した見掛密度が3.20Mg/m3の混合粉末と3.26Mg/m3の混合粉末を準備し、各混合粉末で20個ずつ成形を行った。フィーダ内の混合粉末を金型に充填し、成形するに際しては、以下の条件Aまたは条件Bにしたがい成形した。条件Aでは、一定の成形条件(充填深さを調整しない成形条件)で成形を行った。一方、条件Bでは、成形中のフィーダ内の混合粉末の見掛密度をモニターし、見掛密度に応じて充填深さを調整することにより充填量を調整して成形を行った。すなわち、条件Bでは、金型に充填される粉末の重量が全バッチで等しくなるように、モニターした見掛密度に応じて金型に充填する混合粉末の充填深さを調整した。なお、条件Bにおいて、0.01Mg/m3以下の見掛密度の変化は測定ばらつきとして充填深さの調整は行わなかった。2つの条件で成形した成形体の重量の測定結果を表2に示す。

【0059】

条件Aでは、混合粉末の見掛密度が変わっても充填深さを調整せずに常に一定としたため、見掛密度の増加に伴って成形体重量が増加した。一方、条件Bでは、フィーダ内の混合粉末の見掛密度の変化を検知し、見掛密度の変化に応じて充填深さを調整したため、成形体重量はほぼ一定であり、成形体重量のばらつき(標準偏差)が抑制された。すなわち、本発明の見掛密度測定方法を適用し、測定された見掛密度に応じて加圧成形時の充填深さを調整して粉末成形体を製造すれば、得られる粉末成形体の重量のばらつきは小さくなり、延いては焼結体の品質のばらつきを抑制することが可能となる。

【0060】

【表2】

【産業上の利用可能性】

【0061】

本発明によれば、簡易な設備により、容器内の金属粉末に直接接触することなく、当該粉末の見掛密度の高精度測定が可能となる。そのため、粉末成形体製造ラインのホッパーやフィーダに収容された粉末の見掛密度を、製造ラインを停止することなくオンラインで測定することが可能となる。また、原料粉末と副原料を所定の割合で配合して混合機で混合して混合粉末を製造するプロセスにおいて、混合機で混合中の粉末の見掛密度をオンラインで測定することにより、所望の見掛密度を有する混合粉末を製造することも可能となり、産業上格段の効果を奏する。

【符号の説明】

【0062】

1 … 粉末

2 … 容器

3 … 励磁コイル

4 … 検出コイル

5 … 交流磁束

10 … ファンクションジェネレータ(信号発生器)

20 … パワーアンプ(電力増幅器)

30 … ロックインアンプ

40 … 記録計

50 … PC(パーソナルコンピュータ)

A … 混合機

1A … 混合粉末

2A … 混合機の容器

R … スクリュー

M … 金型

C … キャビティ

F … フィーダ

1F … 混合粉末

2F … フィーダボックス

H … 供給ホース

【技術分野】

【0001】

本発明は、金属粉末または金属粉末を含む混合粉末の見掛密度測定方法および装置に係り、特に原料粉末と副原料(粉末または液体)を所定の割合で配合して混合機で混合して所望の見掛密度を有する金属粉末または金属粉末を含む混合粉末を製造するプロセス、あるいは粉末成形体の製造プロセスを中断することなく、オンラインで金属粉末の見掛密度を測定することが可能な見掛密度測定技術に関する。また、本発明は、前記測定技術を用いて所望の見掛密度の混合粉末を製造する技術、および、粉末成形体を製造する技術に関する。

【背景技術】

【0002】

粉末冶金技術は、素材となる金属粉末を所定形状の金型に充填し、加圧成形して粉末成形体とし、該粉末成形体を焼結することにより焼結体とする技術である。そして、必要に応じて、この焼結体に工作機械による仕上げ加工を施すことにより、所定の寸法、形状を有する機械部品に仕上げられる。また、高強度が要求される場合には、焼結後或いは仕上げ加工後に浸炭処理や光輝焼入れなどの熱処理が施される場合もある。

【0003】

近年、この粉末冶金技術の進歩に伴い、高い寸法精度で複雑な形状の機械部品を、仕上げ形状に極めて近い形状(所謂、ニアネット形状)に製造することができるようになった。そのため、従来に比べて仕上げ加工を簡略化または省略し、製造コストを大幅に低減することが可能となった。また、目的に応じて金属粉末に黒鉛粉、合金粉末および潤滑剤等を添加した混合粉末が使用され、素材となる粉末の種類や各種添加剤を適宜選択することにより、用途に応じて種々の特性を具えた機械部品を製造することが可能となった。以上のような技術の進展により、今日では粉末冶金技術を利用して製造された様々な機械部品が、各種分野で使用されている。

【0004】

また、焼結前の粉末成形体の寸法、重量、密度等のばらつきは、最終製品となる焼結体(機械部品)のばらつき(寸法、特性等のばらつき)の原因となる。そのため、機械部品の品質向上には、焼結前の粉末成形体の寸法、重量、密度等のばらつきを極力抑制することが望ましい。粉末成形体の寸法、重量、密度等のばらつきは、素材となる粉末を金型に充填した際の金型内での充填密度のばらつきが主要因であり、この充填密度のばらつきを抑制するうえでは、素材となる粉末の見掛密度を安定化することが極めて有効である。すなわち、焼結体(機械部品)の寸法・特性の安定性は、素材となる粉末の見掛密度の安定性に大きく依存する。

【0005】

以上のように、粉末冶金技術を利用して、用途に応じた所望の特性を具備し、且つ寸法等のばらつきの少ない高品質な機械部品を製造するうえでは、素材となる粉末の見掛密度を安定化することが極めて重要である。

ここで、金属粉末の見掛密度の測定は一般的に、JIS Z 2504:2000で規定された方法により測定される。この方法では、被測定物である粉末を、一定容積の容器中に一定条件で入れ、容器内の粉末重量を測定し、測定された粉末重量を容器の容積で除することにより、粉末の見掛密度を求めている。

【0006】

しかしながら、JIS Z 2504:2000で規定された粉末の見掛密度測定方法では、被測定物である粉末をサンプリングする必要がある。混合機やホッパー、フィーダ内の粉末であれば、サンプリング測定することも可能であるが、サンプリング測定では、一旦混合作業や成形作業を停止してサンプリングを行う必要があるため、オンラインで連続的に測定することができない。

【0007】

このような状況から、例えば特許文献1には、粉末成形体用金属粉末の見掛密度自動測定装置が開示されている。特許文献1に記載された技術では、粉末供給手段からの金属粉末を収容し、側方に移動してその収容した金属粉末を成形用金型のキャビティ内に落下、充填させる動作を繰り返すフィーダを備えた金属粉末の成形装置において、前記フィーダ内に収容した金属粉末の静電容量を測定する粉末静電容量測定手段による測定値に基づき、前記フィーダ内に収容した金属粉末の見掛密度を算出する。そして、係る技術によると、粉末成形用金属粉末の見掛密度を、基本的な粉末成形プロセスの進行を阻害せず、かつ迅速に測定できるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−199306号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の技術によると、粉末成形体製造ラインにおけるオンライン測定が可能である。しかしながら、係る技術では、フィーダ内に収容した金属粉末の静電容量を測定する手段として、絶縁体が設けられた一対の電極を具えた棒状のプローブを用い、このプローブをフィーダ内に挿入することにより、フィーダ内に収容した金属粉末の静電容量を測定している。すなわち、特許文献1に記載の技術では、見掛密度を測定する金属粉末に、粉末静電容量測定手段であるプローブを接触させる必要があり、金属粉末が収容された容器自体(フィーダ)を改造してプローブを組み込まなくてはならないという問題があった。

更に、金属粉末の静電容量の測定値に基づき金属粉末の見掛密度を求める場合には、金属粉末は導電体であり、静電容量は非常に小さいため、金属粉末の見掛密度を正確に測定できないという問題があった。

【0010】

また、通常、粉末成形体を製造するに際し、粉末成形体の製造ラインにおいて素材となる粉末はホッパーに蓄えられ、フィーダを介して金型に充填され加圧成形に供される。しかし、粉末の見掛密度は、気温や湿度等、環境要因によって変化する。そのため、例えば測定室で所望の見掛密度を有することが確認された粉末であっても、測定室とは環境が異なる製造ラインでは所望の見掛密度から外れ、最終製品の品質に悪影響を及ぼすことが懸念される。

【0011】

したがって、粉末を加圧成形して粉末成形体を製造するに際しては、粉末成形体の製造ラインにおいて、粉末の見掛密度が安定していることが好ましい。また、ホッパー中やフィーダ中の粉末の見掛密度をオンラインで測定することができれば、粉末の見掛密度にばらつきが確認された場合であっても、そのばらつきに応じて成形条件を適宜調整することにより、粉末成形体のばらつきを抑制し、延いては最終製品の品質維持が可能となる。

【0012】

また、素材となる粉末の見掛密度は最終製品の品質等を左右する重要な要素であることから、素材となる粉末を製造するには、製造された粉末が所望の見掛密度を有することが重要となる。ここで、素材となる粉末は、一般に原料粉末に副原料(粉末または液体)を添加して混合機で混合することにより得られるが、混合機内の粉末の見掛密度は、混合状態により時々刻々と変化する。また、前記したとおり、粉末の見掛密度は、気温や湿度等の環境要因によっても変化する。

【0013】

そのため、所望の見掛密度を得るためには、混合機内の粉末の見掛密度を、混合中オンラインで測定できることが望ましい。上記見掛密度をオンラインで測定することができれば、混合機内の混合粉末の見掛密度を測定しながら混合し、所定の見掛密度となった時点で混合を停止するといった混合条件の調整により、混合粉末の見掛密度を高精度に調整することが可能となる。

以上の理由により、粉末冶金の技術分野では、素材となる粉末の見掛密度を、高精度に、しかも粉末製造ラインや粉末成形体製造ラインにおいてオンラインで測定可能な方法を確立することが大いに望まれている。

【0014】

本発明は、上記した従来技術が抱える問題を有利に解決し、原料粉末と副原料(粉末または液体)を所定の割合で配合して混合機で混合して所望の見掛密度を有する金属粉末または金属粉末を含む混合粉末を製造するプロセスや、粉末成形体の製造プロセスを中断することなく、オンライン且つ非接触な方法により、金属粉末の見掛密度を高精度に測定することが可能な見掛密度測定方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決すべく、本発明者らは、容器内に収容された金属粉末の見掛密度を、高精度かつ非接触で測定する方法について鋭意検討した。

一般的に金属の比透磁率は空気と比べて高いことから、容器内に収容された金属粉末の見掛密度が変化すること、すなわち、金属粉末と空気の占有率が変化することに伴い、容器内の磁気特性は変化することが推測される。また、比透磁率は物質毎に異なることから、金属粉末を含む混合粉末では、空気の占有率変化に加えて、混合粉末に含まれる各種粉末(原料粉末と副原料)の配合比が変化することに伴い、磁気特性も変化することが推測される。そこで、本発明者らは、金属粉末の見掛密度を非接触で測定し得る媒体として、磁束に着目した。容器の材質として磁束に影響を及ぼさない(非磁性の)ものを適宜選択すれば、容器内に収容された金属粉末に対し、容器の外部から磁束を印加し、容器内の磁束の変化を検出することができる。

【0016】

そして、本発明者らが更に検討を進めた結果、容器内に収容された金属粉末に交流磁束を印加した場合において、容器内に収容された金属粉末の見掛密度と、該金属粉末を透過した交流磁束の振幅との間で相関関係を示すことを知見した。また、交流磁束を媒体とした非接触測定では、金属粉末に印加する交流磁束を発生させる励磁コイルと、金属粉末を透過した交流磁束を検出する検出コイルを、金属粉末を収容した容器の外部に配置することにより、簡便かつ高精度な測定が実現することを知見した。

【0017】

本発明の知見に至った、容器内に収容された金属粉末の見掛密度と、該金属粉末を透過した交流磁束の振幅との相関関係を調査するための実験について以下に述べる。

被測定物である粉末としては、純鉄粉(JFEスチール(株)製, JIP(登録商標)-300A)を用いた。この粉末を、幅100mm、長さ130mm、高さ60mm、肉厚0.5mmのステンレス容器(ステンレスの種類:SUS304)の上部に同じサイズの枠(すなわち中空の角柱)を固定し、当該容器に固定された枠の高さの半分程度まで粉末を収容したのち、水平方向に枠を移動させ、容器上面で粉末を擦り切った。なお、容器に粉末を収容するに際しては、擦り切る前に容器と枠全体をタッピングする回数を調整することによって、様々な見掛密度となるように調整した。次いで、容器内の粉末に対して容器の外部から、設定電圧10mVp-p(Vp-p:電圧波形のピーク間電位差)として、周波数:100Hz、1kHz、10kHzの条件で正弦波信号を発振し、励磁コイルで交流磁束を印加し、粉末を透過した交流磁束を検出コイルで検出し、その振幅を求めた。交流磁束の印加と検出は、後述する図4に示される方法で行った。一方、上記の容器に収容された粉末について、粉末の重量と容器の容積から、見掛密度を測定した。

【0018】

粉末を透過した交流磁束の振幅を縦軸とし、粉末の重量と容器の容積から求めた見掛密度(Mg/m3)を横軸として、交流磁束の振幅と見掛密度の関係を図1〜3に示す。図1は印加した交流磁束の周波数を100Hzとした場合、図2は印加した交流磁束の周波数を1kHzとした場合、図3は印加した交流磁束の周波数を10kHzとした場合のグラフである。図1〜3より明らかであるように、見掛密度の増加とともに交流磁束の振幅もほぼ直線的に増加しており、一定の相関関係が認められる。

【0019】

本発明は、これらの知見に基づきなされたものであり、その要旨は次のとおりである。

[1] 金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求めることを特徴とする金属粉末の見掛密度測定方法。

【0020】

[2] 前記[1]において、前記金属粉末に印加する交流磁束の周波数が10Hz以上10kHz以下であることを特徴とする金属粉末の見掛密度測定方法。

【0021】

[3] 前記[1]または[2]において、前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする金属粉末の見掛密度測定方法。

【0022】

[4] 混合機にて金属粉末を含む混合粉末を製造するに当たって、前記[3]に記載の方法を用いて前記混合機中の混合粉末の見掛密度を測定しながら混合し、所定の見掛密度が得られた時点で前記混合を終了することを特徴とする混合粉末の製造方法。

【0023】

[5] 粉末成形体製造ラインにて金属粉末を含む混合粉末を金型に充填し、加圧成形することにより粉末成形体を製造するに当たって、前記粉末成形体製造ラインのフィーダ中の混合粉末の見掛密度を、前記[3]に記載の方法を用いてオンラインで測定し、該測定された見掛密度に応じて前記金型に充填する混合粉末の充填深さを調整することを特徴とする粉末成形体の製造方法。

【0024】

[6] 金属粉末を収容する容器と、該容器の外部に配置され前記金属粉末に交流磁束を印加する励磁コイルと、前記容器の外部に配置され前記金属粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記金属粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末の見掛密度測定装置。

【0025】

[7] 前記[6]において、前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする金属粉末の見掛密度測定装置。

【0026】

[8] 混合機と、該混合機の外部に配置され前記混合機内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記混合機の外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末を含む混合粉末の製造装置。

【0027】

[9] 金属粉末を含む混合粉末を充填して加圧成形する金型と、前記混合粉末を前記金型に供給するためのフィーダと、該フィーダの外部に配置され前記フィーダ内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記フィーダの外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする粉末成形体の製造装置。

【発明の効果】

【0028】

本発明によれば、金属粉末を収容した容器の外部に交流磁束発生用コイル(励磁コイル)と交流磁束検出用コイル(検出コイル)を配置する簡易な設備により、金属粉末の見掛密度の高精度測定が可能となる。そのため、粉末成形体製造ラインのホッパーやフィーダに収容された粉末の見掛密度を、製造ラインを停止することなくオンラインで測定することが可能となる。また、原料粉末と副原料を所定の割合で配合して混合機で混合して混合粉末を製造するプロセスにおいて、混合機で混合中の粉末の見掛密度をオンラインで測定することにより、所望の見掛密度を有する混合粉末を製造することも可能となり、産業上格段の効果を奏する。なお、本発明は、容器に収容された粉末が、金属粉末に黒鉛粉等の非金属粉末や潤滑剤等を添加した混合粉末である場合にも適用可能である。

【図面の簡単な説明】

【0029】

【図1】粉末を透過した交流磁束(周波数100Hz)の振幅(縦軸:V)と粉末の見掛密度(横軸:Mg/m3)との相関関係を示す図である。

【図2】粉末を透過した交流磁束(周波数1kHz)の振幅(縦軸:V)と粉末の見掛密度(横軸:Mg/m3)との相関関係を示す図である。

【図3】粉末を透過した交流磁束(周波数10kHz)の振幅(縦軸:V)と粉末の見掛密度(横軸:Mg/m3)との相関関係を示す図である。

【図4】本発明の金属粉末の見掛密度測定方法を、模式的に示す説明図である。

【図5】本発明の金属粉末の見掛密度測定方法において、容器の外部に励磁コイルと検出コイルを配置する場所の他の例を示した図である。

【図6】本発明の金属粉末の見掛密度測定方法の実施に好適な装置の一例を示した図である。

【図7】本発明の金属粉末を含む混合粉末の製造装置を模式的に示す図である。

【図8】本発明の粉末成形体の製造装置を模式的に示す図((a)は断面模式図、(b)は平面模式図)である。

【発明を実施するための形態】

【0030】

まず、本発明の金属粉末の見掛密度測定方法について説明する。

本発明の金属粉末の見掛密度測定方法は、図4に示すように金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求めることを特徴とする。

【0031】

本発明では、被測定物に交流磁束を印加し、被測定物による交流磁束の変化を求めるため、被測定物が主として強磁性体であるものを対象とする。よって、本発明の被測定物は主として強磁性体金属の金属粉末とする。なお、本発明における金属粉末には、1種類の金属からなる粉末に限らず、2種以上の金属を混合した粉末(少なくともいずれかの金属が強磁性体)や、合金粉末も含まれるものとする。

【0032】

また、本発明の被測定物は、金属粉末に加え、金属粉末以外の粉末等を含む混合粉末としてもよい(該混合粉末も広い意味で金属粉末とみなされる)。粉末冶金技術を利用して粉末成形体を製造するに際しては、通常、主原料である金属粉末に、黒鉛粉や潤滑剤粉末、結合剤等の副原料を混合した混合粉末を素材として用いる。このように金属粉末以外の副原料が添加された混合粉末である場合にも、混合粉末が強磁性体金属の金属粉末を主原料として含んでいれば、本発明の測定方法を適用することができる。以下、特に区別されている場合を除き、混合粉末も含めて金属粉末と称するものとする。

【0033】

金属粉末または金属粉末を含む混合粉末(以下、両者をまとめて単に「粉末」という場合もある)を収容する容器の材質は、非磁性とする。容器の材質が磁性体である場合には、容器により、容器の外部に配置した励磁コイルが発生する交流磁束、ならびに検出コイルで検出する交流磁束が影響を受け、正しく測定することができない。なお、容器の材質は非磁性であれば特に限定されず、オーステナイト系ステンレス鋼、アルミニウム、樹脂等が好適に用いられる。また、容器の寸法(容器の容積、厚さ等)も特に限定されないが、被測定物を透過する磁束の量を確保する観点からは、容器の厚さは薄い方が好ましい。

【0034】

容器の外部に配置するコイル、すなわち、粉末に印加する交流磁束を発生させる励磁コイル、および粉末を透過した交流磁束を検出する検出コイルとしては、何れも従前公知のものが適用可能である。励磁コイルの巻数は、発生させる所望の交流磁束に応じて適宜調整すればよい。検出コイルの巻数は、所望の検出感度に応じて適宜調整すればよい。また、これらのコイルには、磁束を増大させるための磁心を設けることが好ましい。磁心を設ける場合には、粉末に印加する交流磁束の周波数帯域に応じて、鉄、フェライト等の磁心を適宜選択すればよい。

【0035】

図4では、粉末1を収容した容器2の一方の側壁に、励磁コイル3と検出コイル4を上下方向に並列して配置している。このように励磁コイル3と検出コイル4を配置した状態で、励磁コイル3から交流磁束5を発生させると、交流磁束5は図中実線で示すように容器に収容された粉末1中を透過したのち、検出コイル4で検出される。また、図5では、励磁コイル3を容器2の一方の側壁に配置し、検出コイル4を容器2の他方の側壁に配置している。なお、図4および図5の何れの場合においても、励磁コイル3および検出コイル4は、容器2に固定しても良いし、容器2に固定せずに独立して設けても構わない。なお、コイルの配置方法は図4、図5に限定されるものではない。

【0036】

励磁コイル3−検出コイル4間の距離Lは、励磁コイル3で発生して粉末1を透過した交流磁束5が、検出コイル4で検出することができる距離である限り、特に限定されない。但し、距離Lが近すぎると、粉末1中を透過する交流磁束5が局所的となる。その結果、容器2に収容した粉末1全体の見掛密度(容器2に収容した粉末1の平均的な見掛密度)を測定することが困難となり、測定精度が低下する。また、距離Lが遠すぎると、粉末1中を透過する交流磁束5を検出コイル4で検出し難くなる(感度が下がる)ため、測定精度が低下する。よって、励磁コイル3と検出コイル4との間の距離Lは、被測定物である粉末の種類や容器の厚さ、励磁コイル3で発生させる交流磁束の周波数や振幅、検出コイル4の検出感度等に応じて、適宜決定することが好ましい。

【0037】

励磁コイル3で発生させる交流磁束の周波数は、10Hz以上10kHz以下とすることが好ましい。上記周波数が10Hz未満であると、検出コイル4で検出する交流磁束の振幅が小さくなり、測定精度の低下が懸念される。一方、上記周波数が10kHzを超えると、検出コイル4で検出する交流磁束の位相の変化が大きくなり、振幅と見掛密度の相関関係が不十分となる。なお、上記周波数は100Hz以上1kHz以下とすることがより好ましい。

【0038】

図6に、本発明の金属粉末の見掛密度測定方法を実施するうえで好適に用いられる装置の一例を示す。この装置は、上記した励磁コイル3と検出コイル4の他に、ファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40、PC(パーソナルコンピュータ)50を具える。なお、これらを移動式作業台等に載置し、容易に移動可能としてもよい。

【0039】

上記PC50は、検出コイル4により検出された交流磁束の振幅をインプットして前記金属粉末の見掛密度を算出する計算機としての機能を有し、上記PC50には、粉末1の見掛密度と、粉末1を透過した交流磁束の振幅との相関関係について予め作成した検量線のデータを蓄積しておく。検量線の作成方法は、被測定物である粉末(混合粉末)毎に、様々な見掛密度において、粉末に交流磁束を印加し、粉末を透過した交流磁束の振幅を測定する。そして、得られた測定データから、例えば「見掛密度=振幅×A+B(A,Bは定数)」として定数AおよびBを最小二乗法で求めることにより、被測定物毎に検量線を作成することができる。無論、見掛密度と交流磁束の振幅との相関関係は、このような一次関数に限定されず、より複雑な曲線関係であってもよい。また、検量線は、見掛密度と振幅の関数やその係数の形でPC50に記憶されていてもよい(例えば上記定数A,Bを対象粉末毎に蓄積する等)。すなわち、PC50は、前記検出コイルにより検出された交流磁束の振幅から、予め作成され記憶された前記振幅と前記金属粉末の見掛密度との関係を用いて、前記金属粉末の見掛密度を算出できるように構成されていればよい。

【0040】

粉末1が収容された容器2の外部に、励磁コイル3と検出コイル4を所定の距離Lをもって配置したのち、ファンクションジェネレータ(信号発生器)10によって発生させた正弦波信号は、パワーアンプ(電力増幅器)20により増幅され、励磁コイル3により交流磁束が発生し、容器2に収容された粉末1に印加される。粉末1を透過した交流磁束5は検出コイル4で検出され、ロックインアンプ30により振幅が測定され、記録計40により記録される。そして、記録計40に記録された振幅は、PC50において検量線と照合され、粉末1の見掛密度が求められる。

【0041】

以上のように、本発明は、粉末1が収容された容器2にプローブ等を挿入することなく、容器2の外部に励磁コイル3と検出コイル4を配置する簡便な装置により、粉末1の見掛密度を測定することができる。そのため、本発明によると、粉末成形体の製造ラインにおいて、ホッパーやフィーダの外部に励磁コイル3と検出コイル4を配置することで、これらの内部に収容(或いは充填)された粉末の見掛密度を、オンラインで簡易に測定することができる。また、上記装置を移動式作業台等に載置して容易に移動可能とすれば、粉末成形体の製造ラインにおいてホッパーやフィーダの近傍に移動させることもできる。フィーダの形式は特に問わないが、例えばフィーダボックスを備えるフィーダが例示される(フィーダボックスを前記容器2とする)。

【0042】

次に、本発明の混合粉末の製造方法について説明する。

本発明の混合粉末の製造方法は、上記した本発明の見掛密度測定方法を適用したものである。すなわち、本発明の混合粉末の製造方法では、主原料粉末(金属粉末)に副原料を添加して混合機で混合することにより混合粉末を製造するに際し、前記混合機の外部(すなわち粉末の混合が行われる容器部分の外部)に配置した励磁コイルを用いて前記混合機中の混合粉末に交流磁束を印加し、前記混合粉末中を透過した交流磁束を前記混合機の外部に配置した検出コイルで検出する。そして、検出された交流磁束の振幅が、前記粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて得られた所望の見掛密度に相当する振幅に到達するまで混合を維持し、前記混合機中の混合粉末を所定の見掛密度を有する混合粉末とする。

【0043】

一般に異なる種類の粉末を混合した場合、混合の進行により見掛密度は変化する。例えば、粗い粉末と細かい粉末を混合すれば、粗い粉末の隙間に細かい粉末が入り込み見掛密度は増加する。また付着力の大きい粉末を混合する場合、見掛密度は低下する。また混合の進行程度(均一性の程度)により見掛密度は変化する。

【0044】

主原料粉末に副原料(粉末または液体)を添加して混合機で混合することにより混合粉末を製造するに際し、混合機内の混合粉末の見掛密度を本発明の見掛密度測定方法で測定しながら粉末を混合することにより、混合粉末の見掛密度をオンラインで測定することができる。すなわち、本発明の混合粉末製造方法によると、混合機を停止してサンプリングすることなく、混合作業を継続しながら混合粉末の見掛密度を測定することができるため、粉末製造の作業効率を飛躍的に高めることができる。また所望の見掛密度の混合粉末を得ることができる。

【0045】

図7に、本発明の混合粉末の製造方法を実施するうえで好適に用いられる装置の一例として、円錐型スクリューミキサーを示す。この混合粉末の製造装置は、主原料粉末と副原料(粉末または液体)を収容して混合する容器2A(例えば、スクリューRなどの粉末攪拌機能を具えた容器)を有する混合機Aに、図6に示す見掛密度測定装置を具えたものであり、混合機Aの容器2Aの外部に配置され容器2A内の混合粉末1Aに交流磁束を印加する励磁コイル3と、混合機Aの容器2Aの外部に配置され容器2A内の混合粉末1Aを透過した交流磁束5を検出する検出コイル4を具えている。

【0046】

また、上記装置は更に、図示しないファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40や、検出コイル4により検出された交流磁束の振幅をインプットして前記混合粉末1Aの見掛密度を算出する計算機としてPC(パーソナルコンピュータ)50を具える。励磁コイル3、検出コイル4、ファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40、PC50の機能は前記と同様である。

【0047】

図7では、混合機Aの容器2Aの一方の側壁に励磁コイル3と検出コイル4を上下方向に並列して配置しているが、励磁コイル3と検出コイル4の配置はこれに限定されない。すなわち、図5の場合と同様に励磁コイル3を容器2Aの一方の側壁に配置し、検出コイル4を容器2Aの他方の側壁に配置する等、様々な配置とすることができる。また、励磁コイル3および検出コイル4は、容器2Aに固定しても良いし、容器2Aに固定せずに独立して設けても構わない。

【0048】

図8に、本発明の粉末成形体の製造方法を実施するうえで好適に用いられる装置の一例を示す((a):断面模式図、(b):平面模式図)。この粉末成形体の製造装置は、金属粉末を含む混合粉末を充填して加圧成形する金型Mと、混合粉末を金型Mに供給するためのフィーダであって下方が開放されたフィーダボックス2Fを具えたフィーダFを有し、ホッパー(図示せず)に貯留された混合粉末が供給ホースH等を介してフィーダボックス2Fに供給され、フィーダボックス2Fが金型MのキャビティC上方まで水平移動することで、フィーダボックス2Fの混合粉末1Fが金型MのキャビティCに充填される。

そして、この粉末成形体の製造装置は、フィーダボックス2Fに図6に示す見掛密度測定装置を具えたものであり、フィーダボックス2Fの外部に配置されフィーダボックス2F内の混合粉末1Fに交流磁束5を印加する励磁コイル3と、フィーダボックス2Fの外部に配置され混合粉末1F中を透過した交流磁束を検出する検出コイル4を具える。

【0049】

また、本発明の粉末成形体の製造装置は上記に加えて更に、図示しないファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40や、検出コイル4により検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機としてPC(パーソナルコンピュータ)50を具える。励磁コイル3、検出コイル4、ファンクションジェネレータ(信号発生器)10、パワーアンプ(電力増幅器)20、ロックインアンプ30、記録計40、PC50の機能は前記と同様である。

【0050】

なお、図8では、フィーダFのフィーダボックス2Fの一方の側壁に励磁コイル3と検出コイル4を水平方向に並列して配置しているが、励磁コイル3と検出コイル4の配置はこれに限定されない。すなわち、図5の場合と同様に励磁コイル3をフィーダボックス2Fの一方の側壁に配置し、検出コイル4をフィーダボックス2Fの他方の側壁に配置する等、様々な配置とすることができる。また、励磁コイル3および検出コイル4は、フィーダボックス2Fに固定しても良いし、フィーダボックス2Fに固定せずに独立して設けても構わない。

【実施例】

【0051】

(1)混合機中の混合粉末の見掛密度測定

図6に示した装置を用いて、混合機中の混合粉末の見掛密度を測定した。

混合機として、ホソカワミクロン(株)製の円錐型スクリューミキサー(混合容積10リットル)を用いた。SUS304製の円錐状混合容器の外側に励磁コイル3と検出コイル4を図7に示す様に上下方向に配置した。コイルはフェライト磁心を具えたコイルとし、励磁コイル3の巻数を100、検出コイル4の巻数を200とした。また、励磁コイル3を上、検出コイル4を下に配置し、両者間の距離Lを40mmとし、容器底面から検出コイル4までの距離を100mmとした。次いで、ファンクションジェネレータ10を用いて正弦波信号(設定電圧50mVp-p、周波数:500Hz)を発生させ、パワーアンプ20で増幅させたのち、励磁コイル3で交流磁束を印加した。容器に収容された粉末を透過した交流磁束を検出コイル4で検出し、その振幅をロックインアンプ30で測定した。

【0052】

主原料として純鉄粉(JFEスチール(株)製,JIP(登録商標)-301A)を用い、9720gを混合機に投入した。JIS Z 2504:2000に従って測定した純鉄粉の見掛密度は2.92Mg/m3であった。次に副原料として銅粉(福田金属箔工業(株)製、電解銅粉,商品名:CE-25)200g、黒鉛粉(日本黒鉛工業(株)製,商品名:CPB-K)80g及び潤滑剤としてステアリン酸亜鉛(日油(株)製,ジンクステアレート)80gを混合機に投入し、スクリューを自転180rpm、公転6rpmの条件で混合した。

【0053】

まず、検量線を作成するために、以下の手法に従い混合中、検出コイル4で検出した交流磁束を測定した。5分間混合し、混合粉末を排出した。排出した混合粉末はJIS Z 2504:2000に従って見掛密度を測定し、見掛密度は3.05Mg/m3であった。排出した混合粉末を再度混合機に投入し、上記の条件で30分間混合し排出した。排出した混合粉末はJIS Z 2504:2000に従って見掛密度を測定し、見掛密度は3.26Mg/m3であった。このようにして求めた見掛密度と混合機から混合粉末を排出する直前の交流磁束から「見掛密度=交流磁束の振幅×A+B(A,Bは定数)」を用いて検量線を作成した。測定結果から定数AおよびBを最小二乗法で求めた結果、定数AおよびBは「A=34.946,B=-14.782」が得られた。

【0054】

次に、目標見掛密度を3.20Mg/m3とし、上記の方法で混合を行うとともに、交流磁束の振幅を測定しながら、検量線を元に求めた見掛密度をモニターした。そして目標の見掛密度になった時点で混合を終了し、混合粉末を排出した。排出した混合粉末はJIS Z 2504:2000に従って見掛密度を測定した。このように3バッチ混合を行い、混合に要した時間と得られた混合粉末の見掛密度の測定結果を表1に示す。

【0055】

また主原料としてJIS Z 2504:2000に従って測定した見掛密度が2.98Mg/m3の純鉄粉を用いて、同様に3バッチ混合を行い、混合に要した時間と得られた混合粉末の見掛密度の測定結果を合わせて表1に示す。得られた混合粉末の見掛密度は3.19〜3.21Mg/m3であり、目標の見掛密度3.20Mg/m3に近い値が得られた。すなわち、本発明の見掛密度測定方法により混合粉末の見掛密度をオンラインでモニターできたとともに、混合時間を調整することにより、目標の見掛密度の混合粉末を作製することができた。

【0056】

【表1】

【0057】

(2)フィーダ中の粉末の見掛密度測定

上記「(1)混合機中の混合粉末の見掛密度測定」で用いたものと同一配合の混合粉末を、粉末成形体製造ラインの原料ホッパーに投入し、原料ホッパーから繋がるフィーダに図6に示した装置を取り付け、フィーダ中の混合粉末の見掛密度を測定した。なお、励磁コイル3と検出コイル4の巻数や両者間の距離Lならびに測定条件は、上記「(1)混合機中の混合粉末の見掛密度測定」で用いたものと同様とした。(1)で求めた検量線「見掛密度=交流磁束の振幅×A+B(A=34.946,B=-14.782)」を用いて、成形中のフィーダ内の混合粉末の見掛密度をモニターした。フィーダ内の混合粉末を金型に充填後、加圧成形し、外径60mm×内径20mm×高さ20mmのリング形状の成形体とした。得られた成形体の重量を電子天秤で測定した。

【0058】

JIS Z 2504:2000に従って測定した見掛密度が3.20Mg/m3の混合粉末と3.26Mg/m3の混合粉末を準備し、各混合粉末で20個ずつ成形を行った。フィーダ内の混合粉末を金型に充填し、成形するに際しては、以下の条件Aまたは条件Bにしたがい成形した。条件Aでは、一定の成形条件(充填深さを調整しない成形条件)で成形を行った。一方、条件Bでは、成形中のフィーダ内の混合粉末の見掛密度をモニターし、見掛密度に応じて充填深さを調整することにより充填量を調整して成形を行った。すなわち、条件Bでは、金型に充填される粉末の重量が全バッチで等しくなるように、モニターした見掛密度に応じて金型に充填する混合粉末の充填深さを調整した。なお、条件Bにおいて、0.01Mg/m3以下の見掛密度の変化は測定ばらつきとして充填深さの調整は行わなかった。2つの条件で成形した成形体の重量の測定結果を表2に示す。

【0059】

条件Aでは、混合粉末の見掛密度が変わっても充填深さを調整せずに常に一定としたため、見掛密度の増加に伴って成形体重量が増加した。一方、条件Bでは、フィーダ内の混合粉末の見掛密度の変化を検知し、見掛密度の変化に応じて充填深さを調整したため、成形体重量はほぼ一定であり、成形体重量のばらつき(標準偏差)が抑制された。すなわち、本発明の見掛密度測定方法を適用し、測定された見掛密度に応じて加圧成形時の充填深さを調整して粉末成形体を製造すれば、得られる粉末成形体の重量のばらつきは小さくなり、延いては焼結体の品質のばらつきを抑制することが可能となる。

【0060】

【表2】

【産業上の利用可能性】

【0061】

本発明によれば、簡易な設備により、容器内の金属粉末に直接接触することなく、当該粉末の見掛密度の高精度測定が可能となる。そのため、粉末成形体製造ラインのホッパーやフィーダに収容された粉末の見掛密度を、製造ラインを停止することなくオンラインで測定することが可能となる。また、原料粉末と副原料を所定の割合で配合して混合機で混合して混合粉末を製造するプロセスにおいて、混合機で混合中の粉末の見掛密度をオンラインで測定することにより、所望の見掛密度を有する混合粉末を製造することも可能となり、産業上格段の効果を奏する。

【符号の説明】

【0062】

1 … 粉末

2 … 容器

3 … 励磁コイル

4 … 検出コイル

5 … 交流磁束

10 … ファンクションジェネレータ(信号発生器)

20 … パワーアンプ(電力増幅器)

30 … ロックインアンプ

40 … 記録計

50 … PC(パーソナルコンピュータ)

A … 混合機

1A … 混合粉末

2A … 混合機の容器

R … スクリュー

M … 金型

C … キャビティ

F … フィーダ

1F … 混合粉末

2F … フィーダボックス

H … 供給ホース

【特許請求の範囲】

【請求項1】

金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求めることを特徴とする金属粉末の見掛密度測定方法。

【請求項2】

前記金属粉末に印加する交流磁束の周波数が10Hz以上10kHz以下であることを特徴とする請求項1に記載の金属粉末の見掛密度測定方法。

【請求項3】

前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする請求項1または2に記載の金属粉末の見掛密度測定方法。

【請求項4】

混合機にて金属粉末を含む混合粉末を製造するに当たって、請求項3に記載の方法を用いて前記混合機中の混合粉末の見掛密度を測定しながら混合し、所定の見掛密度が得られた時点で前記混合を終了することを特徴とする混合粉末の製造方法。

【請求項5】

粉末成形体製造ラインにて金属粉末を含む混合粉末を金型に充填し、加圧成形することにより粉末成形体を製造するに当たって、前記粉末成形体製造ラインのフィーダ中の混合粉末の見掛密度を、請求項3に記載の方法を用いてオンラインで測定し、該測定された見掛密度に応じて前記金型に充填する混合粉末の充填深さを調整することを特徴とする粉末成形体の製造方法。

【請求項6】

金属粉末を収容する容器と、該容器の外部に配置され前記金属粉末に交流磁束を印加する励磁コイルと、前記容器の外部に配置され前記金属粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記金属粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末の見掛密度測定装置。

【請求項7】

前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする請求項6に記載の金属粉末の見掛密度測定装置。

【請求項8】

混合機と、該混合機の外部に配置され前記混合機内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記混合機の外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末を含む混合粉末の製造装置。

【請求項9】

金属粉末を含む混合粉末を充填して加圧成形する金型と、前記混合粉末を前記金型に供給するためのフィーダと、該フィーダの外部に配置され前記フィーダ内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記フィーダの外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする粉末成形体の製造装置。

【請求項1】

金属粉末を容器に収容し、該容器の外部に配置した励磁コイルを用いて前記金属粉末に交流磁束を印加し、前記金属粉末中を透過した交流磁束を前記容器の外部に配置した検出コイルで検出し、検出された交流磁束の振幅と、前記金属粉末の見掛密度と交流磁束の振幅との相関関係について予め作成した検量線とを用いて、前記金属粉末の見掛密度を求めることを特徴とする金属粉末の見掛密度測定方法。

【請求項2】

前記金属粉末に印加する交流磁束の周波数が10Hz以上10kHz以下であることを特徴とする請求項1に記載の金属粉末の見掛密度測定方法。

【請求項3】

前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする請求項1または2に記載の金属粉末の見掛密度測定方法。

【請求項4】

混合機にて金属粉末を含む混合粉末を製造するに当たって、請求項3に記載の方法を用いて前記混合機中の混合粉末の見掛密度を測定しながら混合し、所定の見掛密度が得られた時点で前記混合を終了することを特徴とする混合粉末の製造方法。

【請求項5】

粉末成形体製造ラインにて金属粉末を含む混合粉末を金型に充填し、加圧成形することにより粉末成形体を製造するに当たって、前記粉末成形体製造ラインのフィーダ中の混合粉末の見掛密度を、請求項3に記載の方法を用いてオンラインで測定し、該測定された見掛密度に応じて前記金型に充填する混合粉末の充填深さを調整することを特徴とする粉末成形体の製造方法。

【請求項6】

金属粉末を収容する容器と、該容器の外部に配置され前記金属粉末に交流磁束を印加する励磁コイルと、前記容器の外部に配置され前記金属粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記金属粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末の見掛密度測定装置。

【請求項7】

前記金属粉末が、金属粉末を含む混合粉末であることを特徴とする請求項6に記載の金属粉末の見掛密度測定装置。

【請求項8】

混合機と、該混合機の外部に配置され前記混合機内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記混合機の外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする金属粉末を含む混合粉末の製造装置。

【請求項9】

金属粉末を含む混合粉末を充填して加圧成形する金型と、前記混合粉末を前記金型に供給するためのフィーダと、該フィーダの外部に配置され前記フィーダ内の金属粉末を含む混合粉末に交流磁束を印加する励磁コイルと、前記フィーダの外部に配置され前記混合粉末中を透過した交流磁束を検出する検出コイルと、該検出コイルにより検出された交流磁束の振幅をインプットして前記混合粉末の見掛密度を算出する計算機とを有することを特徴とする粉末成形体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−181182(P2012−181182A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−232636(P2011−232636)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]