金属粉末製造装置

【課題】ガスアトマイズ法を用いて高品質な金属粉末を長期に亘って製造することができる金属粉末製造装置を提供すること。

【解決手段】金属粉末製造装置1は、溶融金属Qを流下させる溶融金属供給部2と、溶融金属供給部2の下方に設置された筒状体3と、溶融金属供給部2から供給された溶融金属Qに向けて気体を噴射する気体噴射部5と、筒状体3の内周面に沿って冷却液層S1を形成するように冷却液Sを流出させる冷却液流出部4とを有し、溶融金属供給部2から流下した溶融金属Qに気体噴射部5から噴射した気体Gを衝突させることにより、溶融金属Qを多数の液滴Q1とするとともに、多数の液滴Q1を冷却液層S1に衝突させ冷却固化させて、金属粉末Rを製造するものであって、筒状体3は、その軸線が鉛直方向に向くように設置されている。

【解決手段】金属粉末製造装置1は、溶融金属Qを流下させる溶融金属供給部2と、溶融金属供給部2の下方に設置された筒状体3と、溶融金属供給部2から供給された溶融金属Qに向けて気体を噴射する気体噴射部5と、筒状体3の内周面に沿って冷却液層S1を形成するように冷却液Sを流出させる冷却液流出部4とを有し、溶融金属供給部2から流下した溶融金属Qに気体噴射部5から噴射した気体Gを衝突させることにより、溶融金属Qを多数の液滴Q1とするとともに、多数の液滴Q1を冷却液層S1に衝突させ冷却固化させて、金属粉末Rを製造するものであって、筒状体3は、その軸線が鉛直方向に向くように設置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属粉末製造装置に関するものである。

【背景技術】

【0002】

従来、いわゆるガスアトマイズ法を用いて金属粉末を製造する金属粉末製造装置が知られている(例えば、特許文献1参照)。

例えば、特許文献1にかかる金属粉末製造装置は、溶融金属を流下させる溶湯ノズルが形成された原料容器と、この原料容器の下方に配設された冷却容器と、冷却容器の内周面に沿って冷却液層を形成する冷却液供給手段と、流下した溶融金属に向けてガスを噴射する高圧ガス噴射手段とを備えている。

【0003】

このような金属粉末製造装置では、原料容器から流下した溶融金属に高圧ガス噴射手段から噴射されたガスを衝突させることにより、当該溶融金属を多数の溶滴とするとともに、その多数の溶滴を冷却液層に衝突させ冷却固化させ、これにより、金属粉末を製造する。

かかる金属粉末製造装置では、冷却容器が円筒状をなしその軸線が鉛直方向に対して傾斜するように配設されている。また、冷却液供給手段は、冷却容器の内周面の接線方向に向けて冷却液を噴射し、冷却液を冷却容器の内周面に沿って旋回させながら流下させることにより、冷却液層を形成している。このような冷却液層を用いることで、溶滴を急冷し、高機能性の金属粉末を製造することができる。

【0004】

しかしながら、特許文献1にかかる金属粉末製造装置では、冷却容器がその軸線が鉛直方向に対して傾斜するように設置されているため、冷却容器の内周面に沿って冷却液層を形成するためには冷却液を周方向に数多く旋回させなければならず、冷却容器の軸線方向における冷却液の流速は比較的低いものとなってしまう。

そのため、得られた金属粉末が冷却容器内の冷却液層中に滞留しやすい。その結果、滞留した金属粉末と冷却容器との接触により冷却容器が摩耗し、耐久性の低下を招くこととなる。特に、このような金属粉末の滞留は、冷却容器内に段差が設けられている場合に顕著である。

【0005】

【特許文献1】特開平11−80812号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、ガスアトマイズ法を用いて高品質な金属粉末を長期に亘って製造することができる金属粉末製造装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的は、下記の本発明により達成される。

本発明の金属粉末製造装置は、溶融金属を流下させる溶融金属供給部と、

前記溶融金属供給部の下方に設置された筒状体と、

前記溶融金属供給部から供給された溶融金属に向けて気体を噴射する気体噴射部と、

前記筒状体の内周面に沿って冷却液層を形成するように冷却液を流出させる冷却液流出部とを有し、

前記溶融金属供給部から流下した溶融金属に前記気体噴射部から噴射した気体を衝突させることにより、当該溶融金属を多数の液滴とするとともに、該多数の液滴を前記冷却液層に衝突させ冷却固化させて、金属粉末を製造する金属粉末製造装置であって、

前記筒状体は、その軸線が鉛直方向に向くように設置されていることを特徴とする。

これにより、筒状体内での冷却液の下方への移動速度(流速)を高めつつ、筒状体の内周面に沿って冷却液層を形成することができる。そのため、得られた金属粉末を冷却液の下方への流れにより迅速に筒状体の外部へ排出することができる。その結果、得られた金属粉末と筒状体との接触による筒状体の摩耗を低減することができる。

このようなことから、本発明の金属粉末製造装置によれば、ガスアトマイズ法を用いて高品質な金属粉末を長期に亘って製造することができる。

【0008】

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の内周に沿って設けられた複数の冷却液流出口を備えることが好ましい。

これにより、比較的簡単に、冷却液層の厚さを筒状体の周方向に亘って均一化することができる。

本発明の金属粉末製造装置では、前記筒状体の上端部付近に設けられた蓋部材を有しており、前記冷却液流出部は、前記蓋部材に設けられていることが好ましい。

これにより、比較的簡単な構成で、筒状体の上端部から下端部に亘って冷却液層を形成することができる。また、比較的簡単な構成で、冷却液流出部からの冷却液の流出方向を下方に向けることで、冷却液を筒状体の上側から下側へ安定して流すことができる。

【0009】

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の上端部に設けられていることが好ましい。

これにより、比較的簡単な構成で、筒状体の上端部から下端部に亘って冷却液層を形成することができる。

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の軸線に平行な方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って軸線に平行な方向に流れさせて、前記冷却液層を形成するように構成されていることが好ましい。

これにより、冷却液の下方への流速を高めることができる。

【0010】

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の内周面の接線方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って周方向に旋回させて、前記冷却液層を形成するように構成されていることが好ましい。

これにより、冷却液の流れを安定化することができる。

本発明の金属粉末製造装置では、前記気体噴射部は、前記筒状体の軸線に平行に流下した前記溶融金属に対し前記気体を衝突させることで、前記多数の液滴を前記筒状体の軸線に対して傾斜した方向に向けて飛翔させることが好ましい。

これにより、多数の液滴を冷却液層に比較的簡単かつ確実に衝突させることができる。

【0011】

本発明の金属粉末製造装置では、前記気体噴射部は、流下した前記溶融金属に気体を第1の流速および第1の流量で噴射する第1の気体噴射口と、流下した前記溶融金属に前記第1の気体噴射口とは反対側から気体を前記第1の流速より遅い第2の流速および前記第1の流量よりも少ない第2の流量で噴射する第2の気体噴射口とを備えることが好ましい。

これにより、多数の液滴をその広がりを抑えつつ筒状体の軸線に対して傾斜する方向に飛翔させることができる。

【0012】

本発明の金属粉末製造装置では、前記気体噴射部は、流下した前記溶融金属と前記気体噴射部から噴射した気体との衝突位置が前記筒状体の軸線に対し前記多数の液滴と前記冷却液層との衝突位置側にずれて配置されていることが好ましい。

これにより、多数の液滴をその広がりを抑えつつ冷却液層に衝突させることができる。

本発明の金属粉末製造装置では、前記筒状体の内周面には、前記冷却液層の厚さを調整する厚さ調整部材が設けられていることが好ましい。

これにより、冷却液層の厚さの均一化を図ることができる。このような厚さ調整部材が設けられている場合でも、冷却液の下方への流速が速いため、筒状体内での金属粉末の滞留を防止し、金属粉末との接触による筒状体の損傷を低減することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の金属粉末製造装置ついて、添付図面を参照しつつ詳細に説明する。

<第1実施形態>

まず、本発明の金属粉末製造装置の第1実施形態について説明する。

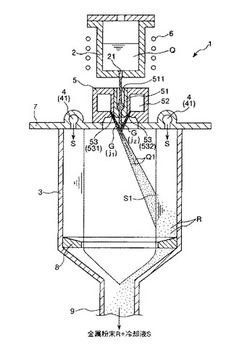

図1は、本発明の金属粉末製造装置の第1実施形態を示す模式図(縦断面図)、図2は、図1に示す金属粉末製造装置に備えられた気体噴射部を示す斜視図、図3は、図2に示す気体噴射部の部分拡大縦断面図である。なお、以下の説明では、図1ないし図3中の上側を「上」、下側を「下」と言う。

【0014】

図1に示す金属粉末製造装置1は、溶融金属Qをアトマイズ法(ガスアトマイズ法)により粉末化して、多数の金属粉末Rを得るものである。この金属粉末製造装置1は、溶融金属Qを供給する溶融金属供給部(タンディシュ)2と、溶融金属供給部2の下方に設けられた筒状体(冷却容器)3と、筒状体3内に冷却液Sを流出させる冷却液流出部4と、流下する溶融金属Qに向けて気体Gを噴射する気体噴射部(ノズル)5とを有している。

以下、各部の構成について説明する。

【0015】

図1に示すように、溶融金属供給部2は、有底筒状をなす部分を有している。この溶融金属供給部2の内部空間(内腔部)には、製造すべき金属粉末の原材料を溶融した溶融金属Qが一時的に収納される。このような溶融金属供給部2は、例えば、黒鉛、窒化珪素等の耐火性材料で構成されている。また、溶融金属供給部2の外周には、溶融金属Qを加熱・保温するための誘導コイル6が設けられている。

【0016】

溶融金属Qは、いかなる元素を含んでいてもよく、例えば、TiおよびAlの少なくとも一方を含んでいるものも用いることができる。これらの元素は活性が高く、これらの元素を含む溶融金属Qは、短時間の空気との接触により、容易に酸化して酸化膜を形成してしまい、微細化することが困難とされている。金属粉末製造装置1は、後述するように気体噴射部5が噴射する気体Gとして不活性ガスを用いることで、このような溶融金属Qをも容易に粉末化することができる。

【0017】

また、溶融金属供給部2の底部の中央部には、吐出口21が設けられている。この吐出口21からは、溶融金属供給部2内の溶融金属Qが下方に向かって自然落下により吐出される。

このような溶融金属供給部2の下方には、筒状体3が設けられている。

筒状体3は、円筒状をなし、その軸線が鉛直方向を向くように設置されている。

この筒状体3は、後述するように、気体噴射部5からの気体Gにより溶融金属Qを分断(飛散)させて形成された多数の液滴(溶滴)Q1が供給されるとともに、その多数の液滴Q1を冷却液流出部4からの冷却液Sにより形成された冷却液層S1で冷却するためのものである。

【0018】

このような筒状体3の上側(上端部付近)には、環状の蓋部材7が設けられている。この蓋部材7上には、蓋部材7の中央部の開口を通じて筒状体3内に気体Gを噴射し得るように気体噴射部5が設けられている。また、蓋部材7には、その周方向に沿って冷却液流出部4が設けられている。

冷却液流出部4は、蓋部材7の周方向に沿ってほぼ等間隔で並設された複数の冷却液流出口41で構成されている。

【0019】

各冷却液流出口41は、下方に向けて開口しており、筒状体3の内周面に沿って下方に冷却液S(本実施形態では水)を流出(吐出)する。特に、本実施形態では、各冷却液流出口41は、冷却液Sを筒状体3の軸線に平行な方向に向けて流出するように構成されている。なお、冷却液Sは、還元剤等の添加剤が添加されていてもよい。

このように各冷却液流出口41を構成することで、冷却液流出部4が筒状体3の軸線に平行な方向に向けて冷却液Sを流出させることにより、冷却液Sを筒状体3の軸線に平行な方向に流れさせて冷却液層S1を形成する。これにより、冷却液層S1中での冷却液Sの下方への流速を高めることができる。

【0020】

なお、各冷却液流出口41は、筒状体3の軸線に対し傾斜する方向に冷却液Sを流出するようにしてもよい。また、複数の冷却液流出口41に代えて、冷却液流出部4は、筒状体3の内周面に沿うように環状をなし下方に向けて開口するスリットで構成されていてもよい。

また、図示しないが、各冷却液流出口41には、冷却液供給管を介して冷却液タンクが接続され、当該冷却液供給管の途中には、ポンプが設けられている。これにより、ポンプを作動させることで、冷却タンク内の冷却液Sを冷却液供給管を介して各冷却液流出口41に供給し、加圧された冷却液Sが各冷却液流出口41から流出(噴射)される。

【0021】

各冷却液流出口41から流出した冷却液Sは、筒状体3の内周面に沿って下方に流れる。これにより、冷却液Sで構成される冷却液層S1が筒状体3の内周面に沿って形成される。このとき、前述したように筒状体3はその軸線が鉛直方向を向くように設置されているため、筒状体3内での冷却液Sの下方への移動速度(流速)を高めつつ、筒状体3の内周面に沿って冷却液層S1を形成することができる。そのため、後述するようにして得られた金属粉末Rを冷却液Sの下方への流れにより迅速に筒状体3の外部へ排出することができる。その結果、得られた金属粉末Rと筒状体3との接触による筒状体3の摩耗を低減することができる。

【0022】

また、冷却液流出部4は、前述したように筒状体3の内周に沿って設けられた複数の冷却液流出口41を備えているため、比較的簡単に、冷却液層S1の厚さを筒状体3の周方向に亘って均一化することができる。

また、冷却液流出部4は、蓋部材7に設けられているので、比較的簡単な構成で、筒状体3の上端部から下端部に亘って冷却液層S1を形成することができる。

また、冷却液流出部4からの冷却液Sの流出方向を下方に向けることで、冷却液Sを筒状体3の上側から下側へ安定して流すことができる。

以上説明したような冷却液流出部4の内側には、気体噴射部(ガスジェットノズル)5が設けられている。

【0023】

気体噴射部5は、図1に示すように、前述した溶融金属供給部2の吐出口21と同軸上に設けられた溶湯ノズル51と、溶湯ノズル51の外周に沿って設けられたガス室52と、ガス室52に連通する複数の気体噴射口53とを備えている。

溶湯ノズル51は、鉛直方向に上下に貫通するように形成された溶湯ノズル孔511を有している。また、溶湯ノズル51は、耐火材で構成されている。

【0024】

このような溶湯ノズル51は、前述した溶融金属供給部2の吐出口21から流下した溶融金属Qを一旦受け止め、溶融金属Qを溶湯ノズル孔511を通じて筒状体3内へ流下させる。溶湯ノズル孔511を通過した溶融金属Qの横断面形状および横断面積は、溶湯ノズル孔511の横断面積および横断面形状に応じたものとなる。

このような溶湯ノズル51の外周側には、その周方向に沿って環状をなすガス室52が設けられている。このガス室52には、外部から図示しないガス供給管を介して、高圧の気体Gが供給されるようになっている。

【0025】

気体Gとしては、溶融金属Qの酸化を防止することができるものであれば特に限定されないが、例えば、窒素ガス、アルゴンガス等の不活性ガス、アンモニア分解ガス等の還元性ガス等を用いることができる。

このようなガス室52の下側には、その周方向に沿って並設された複数の気体噴射口53が設けられている。各気体噴射口53は、前述したガス室52に連通しており、気体Gを噴射するようになっている。

【0026】

本実施形態では、複数の気体噴射口53は、図2に示すように、溶湯ノズル51の軸線を中心とする同一円周上に設けられている。特に、複数の気体噴射口53は、図1および図2中左側に設けられた複数の第1の気体噴射口531と、図1および図2中右側(すなわち第1の気体噴射口531とは反対側)に設けられた複数の第2の気体噴射口532とで構成されている。

【0027】

このような複数の気体噴射口53(複数の第1の気体噴射口531および複数の第2の気体噴射口532)は、これらの下方における溶湯ノズル51の軸線Lc上のほぼ同位置に向けて気体Gを噴射するように形成されている。

各第1の気体噴射口(主気体噴射口)531は、流下した溶融金属Qに気体Gを第1の流速および第1の流量で噴射するように構成されている。そして、複数の第1の気体噴射口531は、各第1の気体噴射部531からの気体Gの噴射により主分断用のガス流j1を生じさせる。

【0028】

一方、各第2の気体噴射口(補助気体噴射口)532は、流下した溶融金属Qに第1の気体噴射口531とは反対側から気体Gを前記第1の流速より遅い第2の流速および前記第1の流量よりも少ない第2の流量で噴射するように構成されている。本実施形態では、各第2の気体噴射口532の横断面積は、各第1の気体噴射口531の横断面積よりも小さくなっている。そして、複数の第2の気体噴射口532は各第2の気体噴射部532からの気体Gを噴射により補助分断用のガス流j2を生じさせる。

【0029】

このような複数の第1の気体噴射口531および複数の第2の気体噴射口532で複数の気体噴射口を構成することで、気体噴射部5は、筒状体3の軸線に平行に流下した溶融金属Qに対し気体Gを衝突させることで、多数の液滴Q1を筒状体3の軸線に対して傾斜した方向に向けて飛翔させることができる。これにより、多数の液滴Q1を冷却液層S1に比較的簡単かつ確実に衝突させることができる。

【0030】

より具体的に説明すると、ガス室52に所定の圧力で圧縮された気体Gが供給されると、図3に示すように、各第1の気体噴射口531および各第2の気体噴射口532から気体Gが噴射される。これにより、複数の第1の気体噴射口531から噴射された気体Gによりガス流j1が形成されるとともに、複数の第2の気体噴射口532から噴射された気体Gによりガス流j2が形成される。これらのガス流j1、j2は、溶湯ノズル51の下端よりやや下側の位置における溶湯ノズル孔511の軸線上で互いに交差する。

【0031】

このとき、各第2の気体噴射口532の横断面積が各第1の気体噴射口531の横断面積よりも小さいので、流路抵抗差により、ガス流j2の流速および流量がガス流j1の流速および流量よりも小さくなる。

その結果、図3に示すように、ガス流j1は、ガス流j2と交わった後、やや広がりを生じてその噴射方向に沿う流れを維持する。一方、ガス流j2は、ガス流j1と交わることによって、ガス流j1の噴射方向に沿うように流れる方向が変化し、ガス流j1と一体化される。

このようにして、気体噴射部5は、溶湯ノズル51を囲う円周上に配置された複数の気体噴射口53のそれぞれから気体Gが噴射されるものの、これらのガス流が溶湯ノズル孔511の軸線上で交わることで、円錐状の拡がりを全周にわたって生じることなく、溶湯ノズル孔511の軸線に対して片側に気体Gを噴射することができる。

【0032】

一方、溶湯ノズル51の溶湯ノズル孔511から流下した溶融金属Qは、ガス流j1とガス流j2との交差点付近で、これらに衝突し、分断されて複数の液滴Q1となる。複数の液滴Q1は、ガス流j2と一体化したガス流j1によって、冷却液層S1に向けて飛翔する。そして、複数の液滴Q1は、冷却液層S1に衝突し、さらに分断され微細化されるとともに冷却固化され、これにより、金属粉末R(複数の金属粒子)が得られる。

このようにして、流下した溶融金属Qは、気体Gのガス流j1、j2によって分断されて複数の液滴Q1となるととともに、当該複数の液滴Q1を効率的に冷却液層S1に衝突させて冷却固化させることができる。

【0033】

また、筒状体3の下側には、その内周面に、冷却液層S1の厚さを調整するリング状の厚さ調整部材8が設けられている。このような厚さ調整部材8は、筒状体3の下端部で冷却液Sの下方への流速を低下させることで、冷却液層S1の厚さの均一化を図ることができる。このような厚さ調整部材8が設けられている場合でも、前述したように筒状体3がその軸線が鉛直方向に向くように設置されていて、冷却液Sの下方への流速が速いため、筒状体3内での金属粉末Rの滞留を防止し、金属粉末Rとの接触による筒状体3の損傷を低減することができる。

【0034】

また、筒状体3の下端には、金属粉末Rを冷却液Sとともに排出するための排出管9が接続されている。この排出管9は、筒状体3の下端付近から下側に向けて収斂する部分を有している。また、この排出管9は、図示しない回収タンクに接続されている。

回収された金属粉末Rと冷却液Sとの混合物は、脱液装置を用いて、冷却液Sを除去することで金属粉末Rが分離される。分離された金属粉末Rは、乾燥装置を用いて、乾燥される。

【0035】

以上説明したような金属粉末製造装置1によれば、筒状体3内での冷却液Sの下方への移動速度(流速)を高めつつ、筒状体3の内周面に沿って冷却液層S1を形成することができる。そのため、得られた金属粉末Rを冷却液Sの下方への流れにより迅速に筒状体3の外部へ排出することができる。その結果、得られた金属粉末Rと筒状体3との接触による筒状体3の摩耗を低減することができる。

このようなことから、本発明の金属粉末製造装置1によれば、ガスアトマイズ法を用いて高品質な金属粉末Rを長期に亘って製造することができる。

【0036】

<第2実施形態>

次に、本発明の金属粉末製造装置の第2実施形態について説明する。

図4は、本発明の金属粉末製造装置の第2実施形態を示す模式図である。なお、以下の説明では、図4中の上側を「上」、下側を「下」と言う。

以下、第2実施形態について説明するが、前述した第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0037】

本実施形態の金属粉末製造装置1Aは、筒状体3の設置位置が異なる以外は、前述した第1実施形態と同様である。

金属粉末製造装置1Aは、図4に示すように、気体噴射部5の溶湯ノズル51の軸線Lcが筒状体3の軸線Lに対し図中右側となるように、筒状体3が設置されている。

すなわち、気体噴射部5は、溶融金属供給部2から流下した溶融金属Qと気体噴射部5から噴射した気体Gとの衝突位置が筒状体3の軸線Lに対し多数の液滴Q1と冷却液層S1との衝突位置側にずれて配置されている。

【0038】

これにより、溶融金属供給部2から流下した溶融金属Qと気体噴射部5から噴射した気体Gとの衝突位置と、多数の液滴Q1と冷却液層S1との衝突位置との間の距離を小さくすることができる。その結果、溶融金属供給部2から流下した溶融金属Qと気体噴射部5から噴射した気体Gとの衝突位置からの多数の液滴Q1をその広がりを抑えつつ冷却液層S1に衝突させることができる。

【0039】

<第3実施形態>

次に、本発明の金属粉末製造装置の第3実施形態について説明する。

図5は、本発明の金属粉末製造装置の第3実施形態を示す模式図である。なお、以下の説明では、図5中の上側を「上」、下側を「下」と言う。

以下、第3実施形態について説明するが、前述した第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0040】

本実施形態の金属粉末製造装置1Bは、冷却液流出部の設置位置および構成が異なる以外は、前述した第1実施形態と同様である。

金属粉末製造装置1Bは、筒状体3の上端部に、筒冷却液流出部4Bが設けられている。

冷却液流出部4Bは、筒状体3の内周に沿って設けられた複数の冷却液流出口41Bで構成されている。

各冷却液流出口41B、筒状体3の内周面の接線方向に向けて冷却液Sを流出させることにより、冷却液Sを筒状体3の周方向に旋回させて、冷却液層S1を形成する。

このように構成された冷却液流出部4Bによっても、比較的簡単な構成で、筒状体3の上端部から下端部に亘って冷却液層S1を形成することができる。

【0041】

特に、冷却液流出部4Bが前述したように冷却液Sの旋回流を形成させるので、筒状体3内での冷却液Sの流れを安定化することができる。また、前述したように筒状体3はその軸線が鉛直方向を向くように設置されているため、筒状体3内での冷却液Sの旋回回数を抑えつつ、筒状体3の内周面に沿って、冷却効果の高い冷却液層S1を形成することができる。例えば、筒状体を傾斜させて設置する従来構造に比し、1/5〜1/10程度の旋回回数で、冷却液Sを流すことができる。

以上、本発明の金属粉末製造装置を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、例えば、金属粉末製造装置を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

【図面の簡単な説明】

【0042】

【図1】本発明の金属粉末製造装置の第1実施形態を示す模式図(縦断面図)である。

【図2】図1に示す金属粉末製造装置に備えられた気体噴射部を示す斜視図である。

【図3】図2に示す気体噴射部の部分拡大縦断面図である。

【図4】本発明の金属粉末製造装置の第2実施形態を示す模式図(縦断面図)である。

【図5】本発明の金属粉末製造装置の第3実施形態を示す模式図(縦断面図)である。

【符号の説明】

【0043】

1、1A、1B……金属粉末製造装置 2……溶融金属供給部 21……吐出口 3……筒状体 4、4B……冷却液流出部 41、41B……冷却液流出口 5……気体噴射部 51……溶湯ノズル 511……溶湯ノズル孔 52……ガス室 53……気体噴射口 531……第1の気体噴射口 532……第2の気体噴射口 6……誘導コイル 7……蓋部材 8……厚さ調整部材 9……排出管 Lc、L……軸線 j1、j2……ガス流 S……冷却液 S1……冷却液層 G……気体 Q……溶融金属 Q1……液滴 R……金属粉末

【技術分野】

【0001】

本発明は、金属粉末製造装置に関するものである。

【背景技術】

【0002】

従来、いわゆるガスアトマイズ法を用いて金属粉末を製造する金属粉末製造装置が知られている(例えば、特許文献1参照)。

例えば、特許文献1にかかる金属粉末製造装置は、溶融金属を流下させる溶湯ノズルが形成された原料容器と、この原料容器の下方に配設された冷却容器と、冷却容器の内周面に沿って冷却液層を形成する冷却液供給手段と、流下した溶融金属に向けてガスを噴射する高圧ガス噴射手段とを備えている。

【0003】

このような金属粉末製造装置では、原料容器から流下した溶融金属に高圧ガス噴射手段から噴射されたガスを衝突させることにより、当該溶融金属を多数の溶滴とするとともに、その多数の溶滴を冷却液層に衝突させ冷却固化させ、これにより、金属粉末を製造する。

かかる金属粉末製造装置では、冷却容器が円筒状をなしその軸線が鉛直方向に対して傾斜するように配設されている。また、冷却液供給手段は、冷却容器の内周面の接線方向に向けて冷却液を噴射し、冷却液を冷却容器の内周面に沿って旋回させながら流下させることにより、冷却液層を形成している。このような冷却液層を用いることで、溶滴を急冷し、高機能性の金属粉末を製造することができる。

【0004】

しかしながら、特許文献1にかかる金属粉末製造装置では、冷却容器がその軸線が鉛直方向に対して傾斜するように設置されているため、冷却容器の内周面に沿って冷却液層を形成するためには冷却液を周方向に数多く旋回させなければならず、冷却容器の軸線方向における冷却液の流速は比較的低いものとなってしまう。

そのため、得られた金属粉末が冷却容器内の冷却液層中に滞留しやすい。その結果、滞留した金属粉末と冷却容器との接触により冷却容器が摩耗し、耐久性の低下を招くこととなる。特に、このような金属粉末の滞留は、冷却容器内に段差が設けられている場合に顕著である。

【0005】

【特許文献1】特開平11−80812号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、ガスアトマイズ法を用いて高品質な金属粉末を長期に亘って製造することができる金属粉末製造装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的は、下記の本発明により達成される。

本発明の金属粉末製造装置は、溶融金属を流下させる溶融金属供給部と、

前記溶融金属供給部の下方に設置された筒状体と、

前記溶融金属供給部から供給された溶融金属に向けて気体を噴射する気体噴射部と、

前記筒状体の内周面に沿って冷却液層を形成するように冷却液を流出させる冷却液流出部とを有し、

前記溶融金属供給部から流下した溶融金属に前記気体噴射部から噴射した気体を衝突させることにより、当該溶融金属を多数の液滴とするとともに、該多数の液滴を前記冷却液層に衝突させ冷却固化させて、金属粉末を製造する金属粉末製造装置であって、

前記筒状体は、その軸線が鉛直方向に向くように設置されていることを特徴とする。

これにより、筒状体内での冷却液の下方への移動速度(流速)を高めつつ、筒状体の内周面に沿って冷却液層を形成することができる。そのため、得られた金属粉末を冷却液の下方への流れにより迅速に筒状体の外部へ排出することができる。その結果、得られた金属粉末と筒状体との接触による筒状体の摩耗を低減することができる。

このようなことから、本発明の金属粉末製造装置によれば、ガスアトマイズ法を用いて高品質な金属粉末を長期に亘って製造することができる。

【0008】

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の内周に沿って設けられた複数の冷却液流出口を備えることが好ましい。

これにより、比較的簡単に、冷却液層の厚さを筒状体の周方向に亘って均一化することができる。

本発明の金属粉末製造装置では、前記筒状体の上端部付近に設けられた蓋部材を有しており、前記冷却液流出部は、前記蓋部材に設けられていることが好ましい。

これにより、比較的簡単な構成で、筒状体の上端部から下端部に亘って冷却液層を形成することができる。また、比較的簡単な構成で、冷却液流出部からの冷却液の流出方向を下方に向けることで、冷却液を筒状体の上側から下側へ安定して流すことができる。

【0009】

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の上端部に設けられていることが好ましい。

これにより、比較的簡単な構成で、筒状体の上端部から下端部に亘って冷却液層を形成することができる。

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の軸線に平行な方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って軸線に平行な方向に流れさせて、前記冷却液層を形成するように構成されていることが好ましい。

これにより、冷却液の下方への流速を高めることができる。

【0010】

本発明の金属粉末製造装置では、前記冷却液流出部は、前記筒状体の内周面の接線方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って周方向に旋回させて、前記冷却液層を形成するように構成されていることが好ましい。

これにより、冷却液の流れを安定化することができる。

本発明の金属粉末製造装置では、前記気体噴射部は、前記筒状体の軸線に平行に流下した前記溶融金属に対し前記気体を衝突させることで、前記多数の液滴を前記筒状体の軸線に対して傾斜した方向に向けて飛翔させることが好ましい。

これにより、多数の液滴を冷却液層に比較的簡単かつ確実に衝突させることができる。

【0011】

本発明の金属粉末製造装置では、前記気体噴射部は、流下した前記溶融金属に気体を第1の流速および第1の流量で噴射する第1の気体噴射口と、流下した前記溶融金属に前記第1の気体噴射口とは反対側から気体を前記第1の流速より遅い第2の流速および前記第1の流量よりも少ない第2の流量で噴射する第2の気体噴射口とを備えることが好ましい。

これにより、多数の液滴をその広がりを抑えつつ筒状体の軸線に対して傾斜する方向に飛翔させることができる。

【0012】

本発明の金属粉末製造装置では、前記気体噴射部は、流下した前記溶融金属と前記気体噴射部から噴射した気体との衝突位置が前記筒状体の軸線に対し前記多数の液滴と前記冷却液層との衝突位置側にずれて配置されていることが好ましい。

これにより、多数の液滴をその広がりを抑えつつ冷却液層に衝突させることができる。

本発明の金属粉末製造装置では、前記筒状体の内周面には、前記冷却液層の厚さを調整する厚さ調整部材が設けられていることが好ましい。

これにより、冷却液層の厚さの均一化を図ることができる。このような厚さ調整部材が設けられている場合でも、冷却液の下方への流速が速いため、筒状体内での金属粉末の滞留を防止し、金属粉末との接触による筒状体の損傷を低減することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の金属粉末製造装置ついて、添付図面を参照しつつ詳細に説明する。

<第1実施形態>

まず、本発明の金属粉末製造装置の第1実施形態について説明する。

図1は、本発明の金属粉末製造装置の第1実施形態を示す模式図(縦断面図)、図2は、図1に示す金属粉末製造装置に備えられた気体噴射部を示す斜視図、図3は、図2に示す気体噴射部の部分拡大縦断面図である。なお、以下の説明では、図1ないし図3中の上側を「上」、下側を「下」と言う。

【0014】

図1に示す金属粉末製造装置1は、溶融金属Qをアトマイズ法(ガスアトマイズ法)により粉末化して、多数の金属粉末Rを得るものである。この金属粉末製造装置1は、溶融金属Qを供給する溶融金属供給部(タンディシュ)2と、溶融金属供給部2の下方に設けられた筒状体(冷却容器)3と、筒状体3内に冷却液Sを流出させる冷却液流出部4と、流下する溶融金属Qに向けて気体Gを噴射する気体噴射部(ノズル)5とを有している。

以下、各部の構成について説明する。

【0015】

図1に示すように、溶融金属供給部2は、有底筒状をなす部分を有している。この溶融金属供給部2の内部空間(内腔部)には、製造すべき金属粉末の原材料を溶融した溶融金属Qが一時的に収納される。このような溶融金属供給部2は、例えば、黒鉛、窒化珪素等の耐火性材料で構成されている。また、溶融金属供給部2の外周には、溶融金属Qを加熱・保温するための誘導コイル6が設けられている。

【0016】

溶融金属Qは、いかなる元素を含んでいてもよく、例えば、TiおよびAlの少なくとも一方を含んでいるものも用いることができる。これらの元素は活性が高く、これらの元素を含む溶融金属Qは、短時間の空気との接触により、容易に酸化して酸化膜を形成してしまい、微細化することが困難とされている。金属粉末製造装置1は、後述するように気体噴射部5が噴射する気体Gとして不活性ガスを用いることで、このような溶融金属Qをも容易に粉末化することができる。

【0017】

また、溶融金属供給部2の底部の中央部には、吐出口21が設けられている。この吐出口21からは、溶融金属供給部2内の溶融金属Qが下方に向かって自然落下により吐出される。

このような溶融金属供給部2の下方には、筒状体3が設けられている。

筒状体3は、円筒状をなし、その軸線が鉛直方向を向くように設置されている。

この筒状体3は、後述するように、気体噴射部5からの気体Gにより溶融金属Qを分断(飛散)させて形成された多数の液滴(溶滴)Q1が供給されるとともに、その多数の液滴Q1を冷却液流出部4からの冷却液Sにより形成された冷却液層S1で冷却するためのものである。

【0018】

このような筒状体3の上側(上端部付近)には、環状の蓋部材7が設けられている。この蓋部材7上には、蓋部材7の中央部の開口を通じて筒状体3内に気体Gを噴射し得るように気体噴射部5が設けられている。また、蓋部材7には、その周方向に沿って冷却液流出部4が設けられている。

冷却液流出部4は、蓋部材7の周方向に沿ってほぼ等間隔で並設された複数の冷却液流出口41で構成されている。

【0019】

各冷却液流出口41は、下方に向けて開口しており、筒状体3の内周面に沿って下方に冷却液S(本実施形態では水)を流出(吐出)する。特に、本実施形態では、各冷却液流出口41は、冷却液Sを筒状体3の軸線に平行な方向に向けて流出するように構成されている。なお、冷却液Sは、還元剤等の添加剤が添加されていてもよい。

このように各冷却液流出口41を構成することで、冷却液流出部4が筒状体3の軸線に平行な方向に向けて冷却液Sを流出させることにより、冷却液Sを筒状体3の軸線に平行な方向に流れさせて冷却液層S1を形成する。これにより、冷却液層S1中での冷却液Sの下方への流速を高めることができる。

【0020】

なお、各冷却液流出口41は、筒状体3の軸線に対し傾斜する方向に冷却液Sを流出するようにしてもよい。また、複数の冷却液流出口41に代えて、冷却液流出部4は、筒状体3の内周面に沿うように環状をなし下方に向けて開口するスリットで構成されていてもよい。

また、図示しないが、各冷却液流出口41には、冷却液供給管を介して冷却液タンクが接続され、当該冷却液供給管の途中には、ポンプが設けられている。これにより、ポンプを作動させることで、冷却タンク内の冷却液Sを冷却液供給管を介して各冷却液流出口41に供給し、加圧された冷却液Sが各冷却液流出口41から流出(噴射)される。

【0021】

各冷却液流出口41から流出した冷却液Sは、筒状体3の内周面に沿って下方に流れる。これにより、冷却液Sで構成される冷却液層S1が筒状体3の内周面に沿って形成される。このとき、前述したように筒状体3はその軸線が鉛直方向を向くように設置されているため、筒状体3内での冷却液Sの下方への移動速度(流速)を高めつつ、筒状体3の内周面に沿って冷却液層S1を形成することができる。そのため、後述するようにして得られた金属粉末Rを冷却液Sの下方への流れにより迅速に筒状体3の外部へ排出することができる。その結果、得られた金属粉末Rと筒状体3との接触による筒状体3の摩耗を低減することができる。

【0022】

また、冷却液流出部4は、前述したように筒状体3の内周に沿って設けられた複数の冷却液流出口41を備えているため、比較的簡単に、冷却液層S1の厚さを筒状体3の周方向に亘って均一化することができる。

また、冷却液流出部4は、蓋部材7に設けられているので、比較的簡単な構成で、筒状体3の上端部から下端部に亘って冷却液層S1を形成することができる。

また、冷却液流出部4からの冷却液Sの流出方向を下方に向けることで、冷却液Sを筒状体3の上側から下側へ安定して流すことができる。

以上説明したような冷却液流出部4の内側には、気体噴射部(ガスジェットノズル)5が設けられている。

【0023】

気体噴射部5は、図1に示すように、前述した溶融金属供給部2の吐出口21と同軸上に設けられた溶湯ノズル51と、溶湯ノズル51の外周に沿って設けられたガス室52と、ガス室52に連通する複数の気体噴射口53とを備えている。

溶湯ノズル51は、鉛直方向に上下に貫通するように形成された溶湯ノズル孔511を有している。また、溶湯ノズル51は、耐火材で構成されている。

【0024】

このような溶湯ノズル51は、前述した溶融金属供給部2の吐出口21から流下した溶融金属Qを一旦受け止め、溶融金属Qを溶湯ノズル孔511を通じて筒状体3内へ流下させる。溶湯ノズル孔511を通過した溶融金属Qの横断面形状および横断面積は、溶湯ノズル孔511の横断面積および横断面形状に応じたものとなる。

このような溶湯ノズル51の外周側には、その周方向に沿って環状をなすガス室52が設けられている。このガス室52には、外部から図示しないガス供給管を介して、高圧の気体Gが供給されるようになっている。

【0025】

気体Gとしては、溶融金属Qの酸化を防止することができるものであれば特に限定されないが、例えば、窒素ガス、アルゴンガス等の不活性ガス、アンモニア分解ガス等の還元性ガス等を用いることができる。

このようなガス室52の下側には、その周方向に沿って並設された複数の気体噴射口53が設けられている。各気体噴射口53は、前述したガス室52に連通しており、気体Gを噴射するようになっている。

【0026】

本実施形態では、複数の気体噴射口53は、図2に示すように、溶湯ノズル51の軸線を中心とする同一円周上に設けられている。特に、複数の気体噴射口53は、図1および図2中左側に設けられた複数の第1の気体噴射口531と、図1および図2中右側(すなわち第1の気体噴射口531とは反対側)に設けられた複数の第2の気体噴射口532とで構成されている。

【0027】

このような複数の気体噴射口53(複数の第1の気体噴射口531および複数の第2の気体噴射口532)は、これらの下方における溶湯ノズル51の軸線Lc上のほぼ同位置に向けて気体Gを噴射するように形成されている。

各第1の気体噴射口(主気体噴射口)531は、流下した溶融金属Qに気体Gを第1の流速および第1の流量で噴射するように構成されている。そして、複数の第1の気体噴射口531は、各第1の気体噴射部531からの気体Gの噴射により主分断用のガス流j1を生じさせる。

【0028】

一方、各第2の気体噴射口(補助気体噴射口)532は、流下した溶融金属Qに第1の気体噴射口531とは反対側から気体Gを前記第1の流速より遅い第2の流速および前記第1の流量よりも少ない第2の流量で噴射するように構成されている。本実施形態では、各第2の気体噴射口532の横断面積は、各第1の気体噴射口531の横断面積よりも小さくなっている。そして、複数の第2の気体噴射口532は各第2の気体噴射部532からの気体Gを噴射により補助分断用のガス流j2を生じさせる。

【0029】

このような複数の第1の気体噴射口531および複数の第2の気体噴射口532で複数の気体噴射口を構成することで、気体噴射部5は、筒状体3の軸線に平行に流下した溶融金属Qに対し気体Gを衝突させることで、多数の液滴Q1を筒状体3の軸線に対して傾斜した方向に向けて飛翔させることができる。これにより、多数の液滴Q1を冷却液層S1に比較的簡単かつ確実に衝突させることができる。

【0030】

より具体的に説明すると、ガス室52に所定の圧力で圧縮された気体Gが供給されると、図3に示すように、各第1の気体噴射口531および各第2の気体噴射口532から気体Gが噴射される。これにより、複数の第1の気体噴射口531から噴射された気体Gによりガス流j1が形成されるとともに、複数の第2の気体噴射口532から噴射された気体Gによりガス流j2が形成される。これらのガス流j1、j2は、溶湯ノズル51の下端よりやや下側の位置における溶湯ノズル孔511の軸線上で互いに交差する。

【0031】

このとき、各第2の気体噴射口532の横断面積が各第1の気体噴射口531の横断面積よりも小さいので、流路抵抗差により、ガス流j2の流速および流量がガス流j1の流速および流量よりも小さくなる。

その結果、図3に示すように、ガス流j1は、ガス流j2と交わった後、やや広がりを生じてその噴射方向に沿う流れを維持する。一方、ガス流j2は、ガス流j1と交わることによって、ガス流j1の噴射方向に沿うように流れる方向が変化し、ガス流j1と一体化される。

このようにして、気体噴射部5は、溶湯ノズル51を囲う円周上に配置された複数の気体噴射口53のそれぞれから気体Gが噴射されるものの、これらのガス流が溶湯ノズル孔511の軸線上で交わることで、円錐状の拡がりを全周にわたって生じることなく、溶湯ノズル孔511の軸線に対して片側に気体Gを噴射することができる。

【0032】

一方、溶湯ノズル51の溶湯ノズル孔511から流下した溶融金属Qは、ガス流j1とガス流j2との交差点付近で、これらに衝突し、分断されて複数の液滴Q1となる。複数の液滴Q1は、ガス流j2と一体化したガス流j1によって、冷却液層S1に向けて飛翔する。そして、複数の液滴Q1は、冷却液層S1に衝突し、さらに分断され微細化されるとともに冷却固化され、これにより、金属粉末R(複数の金属粒子)が得られる。

このようにして、流下した溶融金属Qは、気体Gのガス流j1、j2によって分断されて複数の液滴Q1となるととともに、当該複数の液滴Q1を効率的に冷却液層S1に衝突させて冷却固化させることができる。

【0033】

また、筒状体3の下側には、その内周面に、冷却液層S1の厚さを調整するリング状の厚さ調整部材8が設けられている。このような厚さ調整部材8は、筒状体3の下端部で冷却液Sの下方への流速を低下させることで、冷却液層S1の厚さの均一化を図ることができる。このような厚さ調整部材8が設けられている場合でも、前述したように筒状体3がその軸線が鉛直方向に向くように設置されていて、冷却液Sの下方への流速が速いため、筒状体3内での金属粉末Rの滞留を防止し、金属粉末Rとの接触による筒状体3の損傷を低減することができる。

【0034】

また、筒状体3の下端には、金属粉末Rを冷却液Sとともに排出するための排出管9が接続されている。この排出管9は、筒状体3の下端付近から下側に向けて収斂する部分を有している。また、この排出管9は、図示しない回収タンクに接続されている。

回収された金属粉末Rと冷却液Sとの混合物は、脱液装置を用いて、冷却液Sを除去することで金属粉末Rが分離される。分離された金属粉末Rは、乾燥装置を用いて、乾燥される。

【0035】

以上説明したような金属粉末製造装置1によれば、筒状体3内での冷却液Sの下方への移動速度(流速)を高めつつ、筒状体3の内周面に沿って冷却液層S1を形成することができる。そのため、得られた金属粉末Rを冷却液Sの下方への流れにより迅速に筒状体3の外部へ排出することができる。その結果、得られた金属粉末Rと筒状体3との接触による筒状体3の摩耗を低減することができる。

このようなことから、本発明の金属粉末製造装置1によれば、ガスアトマイズ法を用いて高品質な金属粉末Rを長期に亘って製造することができる。

【0036】

<第2実施形態>

次に、本発明の金属粉末製造装置の第2実施形態について説明する。

図4は、本発明の金属粉末製造装置の第2実施形態を示す模式図である。なお、以下の説明では、図4中の上側を「上」、下側を「下」と言う。

以下、第2実施形態について説明するが、前述した第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0037】

本実施形態の金属粉末製造装置1Aは、筒状体3の設置位置が異なる以外は、前述した第1実施形態と同様である。

金属粉末製造装置1Aは、図4に示すように、気体噴射部5の溶湯ノズル51の軸線Lcが筒状体3の軸線Lに対し図中右側となるように、筒状体3が設置されている。

すなわち、気体噴射部5は、溶融金属供給部2から流下した溶融金属Qと気体噴射部5から噴射した気体Gとの衝突位置が筒状体3の軸線Lに対し多数の液滴Q1と冷却液層S1との衝突位置側にずれて配置されている。

【0038】

これにより、溶融金属供給部2から流下した溶融金属Qと気体噴射部5から噴射した気体Gとの衝突位置と、多数の液滴Q1と冷却液層S1との衝突位置との間の距離を小さくすることができる。その結果、溶融金属供給部2から流下した溶融金属Qと気体噴射部5から噴射した気体Gとの衝突位置からの多数の液滴Q1をその広がりを抑えつつ冷却液層S1に衝突させることができる。

【0039】

<第3実施形態>

次に、本発明の金属粉末製造装置の第3実施形態について説明する。

図5は、本発明の金属粉末製造装置の第3実施形態を示す模式図である。なお、以下の説明では、図5中の上側を「上」、下側を「下」と言う。

以下、第3実施形態について説明するが、前述した第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0040】

本実施形態の金属粉末製造装置1Bは、冷却液流出部の設置位置および構成が異なる以外は、前述した第1実施形態と同様である。

金属粉末製造装置1Bは、筒状体3の上端部に、筒冷却液流出部4Bが設けられている。

冷却液流出部4Bは、筒状体3の内周に沿って設けられた複数の冷却液流出口41Bで構成されている。

各冷却液流出口41B、筒状体3の内周面の接線方向に向けて冷却液Sを流出させることにより、冷却液Sを筒状体3の周方向に旋回させて、冷却液層S1を形成する。

このように構成された冷却液流出部4Bによっても、比較的簡単な構成で、筒状体3の上端部から下端部に亘って冷却液層S1を形成することができる。

【0041】

特に、冷却液流出部4Bが前述したように冷却液Sの旋回流を形成させるので、筒状体3内での冷却液Sの流れを安定化することができる。また、前述したように筒状体3はその軸線が鉛直方向を向くように設置されているため、筒状体3内での冷却液Sの旋回回数を抑えつつ、筒状体3の内周面に沿って、冷却効果の高い冷却液層S1を形成することができる。例えば、筒状体を傾斜させて設置する従来構造に比し、1/5〜1/10程度の旋回回数で、冷却液Sを流すことができる。

以上、本発明の金属粉末製造装置を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、例えば、金属粉末製造装置を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

【図面の簡単な説明】

【0042】

【図1】本発明の金属粉末製造装置の第1実施形態を示す模式図(縦断面図)である。

【図2】図1に示す金属粉末製造装置に備えられた気体噴射部を示す斜視図である。

【図3】図2に示す気体噴射部の部分拡大縦断面図である。

【図4】本発明の金属粉末製造装置の第2実施形態を示す模式図(縦断面図)である。

【図5】本発明の金属粉末製造装置の第3実施形態を示す模式図(縦断面図)である。

【符号の説明】

【0043】

1、1A、1B……金属粉末製造装置 2……溶融金属供給部 21……吐出口 3……筒状体 4、4B……冷却液流出部 41、41B……冷却液流出口 5……気体噴射部 51……溶湯ノズル 511……溶湯ノズル孔 52……ガス室 53……気体噴射口 531……第1の気体噴射口 532……第2の気体噴射口 6……誘導コイル 7……蓋部材 8……厚さ調整部材 9……排出管 Lc、L……軸線 j1、j2……ガス流 S……冷却液 S1……冷却液層 G……気体 Q……溶融金属 Q1……液滴 R……金属粉末

【特許請求の範囲】

【請求項1】

溶融金属を流下させる溶融金属供給部と、

前記溶融金属供給部の下方に設置された筒状体と、

前記溶融金属供給部から供給された溶融金属に向けて気体を噴射する気体噴射部と、

前記筒状体の内周面に沿って冷却液層を形成するように冷却液を流出させる冷却液流出部とを有し、

前記溶融金属供給部から流下した溶融金属に前記気体噴射部から噴射した気体を衝突させることにより、当該溶融金属を多数の液滴とするとともに、該多数の液滴を前記冷却液層に衝突させ冷却固化させて、金属粉末を製造する金属粉末製造装置であって、

前記筒状体は、その軸線が鉛直方向に向くように設置されていることを特徴とする金属粉末製造装置。

【請求項2】

前記冷却液流出部は、前記筒状体の内周に沿って設けられた複数の冷却液流出口を備える請求項1に記載の金属粉末製造装置。

【請求項3】

前記筒状体の上端部付近に設けられた蓋部材を有しており、前記冷却液流出部は、前記蓋部材に設けられている請求項1または2に記載の金属粉末製造装置。

【請求項4】

前記冷却液流出部は、前記筒状体の上端部に設けられている請求項1または2に記載の金属粉末製造装置。

【請求項5】

前記冷却液流出部は、前記筒状体の軸線に平行な方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って軸線に平行な方向に流れさせて、前記冷却液層を形成するように構成されている請求項1ないし4のいずれかに記載の金属粉末製造装置。

【請求項6】

前記冷却液流出部は、前記筒状体の内周面の接線方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って周方向に旋回させて、前記冷却液層を形成するように構成されている請求項1ないし4のいずれかに記載の金属粉末製造装置。

【請求項7】

前記気体噴射部は、前記筒状体の軸線に平行に流下した前記溶融金属に対し前記気体を衝突させることで、前記多数の液滴を前記筒状体の軸線に対して傾斜した方向に向けて飛翔させる請求項1ないし6のいずれかに記載の金属粉末製造装置。

【請求項8】

前記気体噴射部は、流下した前記溶融金属に気体を第1の流速および第1の流量で噴射する第1の気体噴射口と、流下した前記溶融金属に前記第1の気体噴射口とは反対側から気体を前記第1の流速より遅い第2の流速および前記第1の流量よりも少ない第2の流量で噴射する第2の気体噴射口とを備える請求項7に記載の金属粉末製造装置。

【請求項9】

前記気体噴射部は、流下した前記溶融金属と前記気体噴射部から噴射した気体との衝突位置が前記筒状体の軸線に対し前記多数の液滴と前記冷却液層との衝突位置側にずれて配置されている請求項7または8に記載の金属粉末製造装置。

【請求項10】

前記筒状体の内周面には、前記冷却液層の厚さを調整する厚さ調整部材が設けられている請求項1ないし9のいずれかに記載の金属粉末製造装置。

【請求項1】

溶融金属を流下させる溶融金属供給部と、

前記溶融金属供給部の下方に設置された筒状体と、

前記溶融金属供給部から供給された溶融金属に向けて気体を噴射する気体噴射部と、

前記筒状体の内周面に沿って冷却液層を形成するように冷却液を流出させる冷却液流出部とを有し、

前記溶融金属供給部から流下した溶融金属に前記気体噴射部から噴射した気体を衝突させることにより、当該溶融金属を多数の液滴とするとともに、該多数の液滴を前記冷却液層に衝突させ冷却固化させて、金属粉末を製造する金属粉末製造装置であって、

前記筒状体は、その軸線が鉛直方向に向くように設置されていることを特徴とする金属粉末製造装置。

【請求項2】

前記冷却液流出部は、前記筒状体の内周に沿って設けられた複数の冷却液流出口を備える請求項1に記載の金属粉末製造装置。

【請求項3】

前記筒状体の上端部付近に設けられた蓋部材を有しており、前記冷却液流出部は、前記蓋部材に設けられている請求項1または2に記載の金属粉末製造装置。

【請求項4】

前記冷却液流出部は、前記筒状体の上端部に設けられている請求項1または2に記載の金属粉末製造装置。

【請求項5】

前記冷却液流出部は、前記筒状体の軸線に平行な方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って軸線に平行な方向に流れさせて、前記冷却液層を形成するように構成されている請求項1ないし4のいずれかに記載の金属粉末製造装置。

【請求項6】

前記冷却液流出部は、前記筒状体の内周面の接線方向に向けて前記冷却液を流出させることにより、前記冷却液を前記筒状体の内周面に沿って周方向に旋回させて、前記冷却液層を形成するように構成されている請求項1ないし4のいずれかに記載の金属粉末製造装置。

【請求項7】

前記気体噴射部は、前記筒状体の軸線に平行に流下した前記溶融金属に対し前記気体を衝突させることで、前記多数の液滴を前記筒状体の軸線に対して傾斜した方向に向けて飛翔させる請求項1ないし6のいずれかに記載の金属粉末製造装置。

【請求項8】

前記気体噴射部は、流下した前記溶融金属に気体を第1の流速および第1の流量で噴射する第1の気体噴射口と、流下した前記溶融金属に前記第1の気体噴射口とは反対側から気体を前記第1の流速より遅い第2の流速および前記第1の流量よりも少ない第2の流量で噴射する第2の気体噴射口とを備える請求項7に記載の金属粉末製造装置。

【請求項9】

前記気体噴射部は、流下した前記溶融金属と前記気体噴射部から噴射した気体との衝突位置が前記筒状体の軸線に対し前記多数の液滴と前記冷却液層との衝突位置側にずれて配置されている請求項7または8に記載の金属粉末製造装置。

【請求項10】

前記筒状体の内周面には、前記冷却液層の厚さを調整する厚さ調整部材が設けられている請求項1ないし9のいずれかに記載の金属粉末製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−90410(P2010−90410A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−259033(P2008−259033)

【出願日】平成20年10月3日(2008.10.3)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月3日(2008.10.3)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]