金属系耐火化粧パネル、該パネルを用いた耐火被覆構造

【課題】 複雑な構造を必要とせず、設置精度が低くても優れた耐火性と化粧機能を有する金属系耐火化粧パネルと、これを用いた構造体の耐火被覆構造を提供する。

【解決手段】 金属板の表面に化粧層を有する金属化粧板1を基板とし、該基板の裏面に耐火性高温膨張層2を設けてなる金属系耐火化粧パネル10であり、好ましくは、化粧層を有するパネル表面の被加熱温度が1200〜1400℃であるときの耐火性高温膨張層2の膨張率が2〜30倍であり、該耐火性高温膨張層2が構造体4と対向するように該高温膨張層2の膨張量に対応した間隙を保って構造体4表面に設置される金属系耐火化粧パネル10、および該パネル10が設置された耐火被覆構造。

【解決手段】 金属板の表面に化粧層を有する金属化粧板1を基板とし、該基板の裏面に耐火性高温膨張層2を設けてなる金属系耐火化粧パネル10であり、好ましくは、化粧層を有するパネル表面の被加熱温度が1200〜1400℃であるときの耐火性高温膨張層2の膨張率が2〜30倍であり、該耐火性高温膨張層2が構造体4と対向するように該高温膨張層2の膨張量に対応した間隙を保って構造体4表面に設置される金属系耐火化粧パネル10、および該パネル10が設置された耐火被覆構造。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐火性に優れた金属系耐火化粧パネルと、これを用いた構造体の耐火被覆構造および耐火性トンネルに関し、詳しくは、複雑な構造とせず、かつ設置精度が低くても高い耐火性の得られる金属系耐火化粧パネルと、この金属系耐火化粧パネルを用いた耐火被覆構造、および耐火性トンネルに関する。

【背景技術】

【0002】

道路トンネル、鉄道トンネル等の構造体を構成する主な材質は、コンクリート、鋳鉄、鋼材又はこれらの2種以上を組み合わせたものである。特に、都市部においては、セグメントを組立て、リング構造体としてトンネルを支保するシールド工法により構築されるシールドトンネルが多く採用されている。トンネル内で火災が発生すると、火災により発生する熱によりトンネル構造体の強度が低下する虞があり、場合によっては長期間トンネルの使用ができなくなる虞もある。このため、トンネル構造体の内壁表面に多数の耐火パネルを設置することが提案されている。また、耐火パネルの表面に、トンネル内での視線誘導やトンネル内の照明条件への適合を目的とした化粧層を設けてなる耐火化粧パネルも同目的で使用される。従来の耐火化粧パネルは、けい酸カルシウム材等の耐火材料を基板とすることから、トンネル内で火災が発生した際に所定の耐火性能を有するようにするためには、コンクリート表面から耐火化粧パネル表面までの総厚が100mmもしくは50mm以上必要であった。

【0003】

また、このような従来の耐火化粧パネルは、施工に際して各パネルを相互に突き合わせたときの目地部に隙間が3mm上生じると、この隙間から火炎が侵入して耐火性が低下するため、耐火化粧パネル相互の隙間が3mm未満となる高い精度で設置することが求められる。ところが、トンネル内表面は一般に平面のみからなることは少なく湾曲面が多いために、このような精度で耐火化粧パネルを設置するには手間がかかり、施工効率が低下することもある。

【0004】

そこで、耐火化粧パネル相互の隙間を耐火性目地材で閉塞ないし覆う方法が知られている(特許文献1、2)。しかし、耐火化粧パネル相互の隙間を目地材で覆う方法も手間がかかり、施工効率が低く経済性も悪い。一方、耐火化粧パネルの側面に段差を形成して、耐火化粧パネルの側面が相互に重なるようにして隙間ができないようにする方法もあるが、耐火化粧パネル側面の加工が面倒であり、コスト高になる。

【特許文献1】特開2002−349196号公報

【特許文献2】特開2002−309897号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、従来の耐火化粧パネルおよび耐火被覆構造における上記問題を解決したものであり、火災温度に曝されたときに発泡膨張する高温膨張層を金属化粧板の裏面側に有する金属系耐火化粧パネルを用いることによって、複雑な構造を必要とせず、かつ設置精度が低くても、優れた耐火性能を有する耐火被覆構造および耐火性トンネルを構築できる技術を提供する。またコンクリート等からなる構造体の表面から金属系耐火化粧パネルまでの総厚を33.5mmより小さくすることが可能であり、トンネル内部有効容積を大きくとることが可能な耐火構造を提供する。

【課題を解決するための手段】

【0006】

本発明は、以下の構成によって上記課題を解決した金属系耐火化粧パネル、耐火被覆構造および耐火性トンネルに関する。

(1)金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けてなることを特徴とする金属系耐火化粧パネル。

(2)化粧層を有するパネル表面の被加熱温度が1200〜1400℃であるときの耐火性高温膨張層の膨張率が2〜30倍である上記(1)に記載する金属系耐火化粧パネル。

(3)耐火性高温膨張層の主成分がリン酸化合物である上記(1)または上記(2)の何れかに記載する金属系耐火化粧パネル。

(4)上記(1)〜上記(3)の何れかに記載する金属系耐火化粧パネルを、該パネル裏面の耐火性高温膨張層を構造体と対向させ、かつ耐火性高温膨張層の膨張量に対応した間隙を保って構造体表面に設置したことを特徴とする構造体の耐火被覆構造。

(5)耐火性高温膨張層の層厚M、耐火性高温膨張層の膨張倍率S、金属系耐火化粧パネルと構造体表面との間隙Lであるとき、該間隙Lに対する膨張量MSの比Y(Y=MS/L)が次式(イ)を満足するように、金属系耐火化粧パネルが構造体表面に設置されている上記(4)に記載する構造体の耐火被覆構造。

1≦Y≦3 …(イ)

(6)上記構造体表面がトンネル内壁面、またはトンネル内壁面を形成するセグメント表面である上記(4)または上記(5)の何れかに記載する構造体の耐火被覆構造。

【発明の効果】

【0007】

本発明に係る金属系耐火化粧パネルは、金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けて形成されており(化粧層を有する側をパネル表面と云い、耐火性高温膨張層を有する側をパネル裏面と云う)、該耐火高温膨張層はパネル表面が火災温度に曝されたときに発泡して膨張するので、該高温膨張層が構造体側に対向するように金属系耐火化粧パネルを設置すれば、火災時に耐火性高温膨張層が発泡膨張して構造体と金属系耐火化粧パネルとの隙間を閉塞し、断熱性を高めるので優れた耐火効果を発揮することができる。

【0008】

また、耐火性高温膨張層はリン酸化合物を主成分として形成すれば、火災温度下で脱落するトラブルを生じる虞がなく、安定かつ効果的に膨張するので、信頼性の高い耐火効果を得ることができる。さらに、本発明の金属系耐火化粧パネルは金属化粧板を基板とし、その裏面に耐火性の高温膨張層を積層してなるので、従来の耐火性化粧パネルよりもパネルの層厚を薄く形成しても優れた耐火性を有することができる。

【0009】

また、基板である金属化粧板は、金属板の表面に化粧層を設けた構成であるので、用途に適した化粧層を設けることができ、例えば構造体がトンネルの場合には、視線誘導性やトンネル内の照明への適合、汚れた場合の洗浄性や洗浄に耐える耐摩耗性等の性能を有する化粧層を容易に得ることができる。例えば、視線誘導性を付与するためには、化粧層にホーロー塗膜,樹脂塗膜および無機質塗膜を設ければ良い。

【0010】

本発明の金属系耐火化粧パネルは、好ましくは、パネル表面が1200℃〜1400℃の火災温度に曝されたときに、パネル裏面、またはパネル裏面とパネル側面の耐火性高温膨張層が2〜30倍に膨張する。従って、本発明の金属系耐火化粧パネルは高温下の耐火構造材として好適である。

【0011】

本発明の金属系耐火化粧パネルは、例えば、トンネル用の耐火化粧パネルとして好適である。トンネルの火災時には20分〜30分の間にトンネル内温度が1200℃〜1400℃前後に急激に上昇する場合がある。本発明の金属系耐火化粧パネルは、このような火災温度下で発泡膨張する耐火性高温膨張層を基板裏面に有しているので、トンネル等の構造体に本発明の金属系耐火化粧パネルを取り付けることにより、火災時に構造体表面が発泡膨張した耐火性発泡膨張層によって覆われ、断熱性が向上するので、構造体表面の温度上昇が抑制され、トンネル等の構造体を形成するコンクリートの劣化を防止することができる。この結果、火災が発生しても構造体の損傷を最小限に抑えることができ、早期に復旧することができる。

【0012】

さらに、本発明の金属系耐火化粧パネルはパネル裏面に耐火性高温膨張層を有するので、火災温度下で該耐火性高温膨張層が膨張してパネル相互の目地部の隙間を閉塞して耐火性を高めることができる。さらに、パネルの側面にも耐火性高温膨張層を設けることによってパネルの施工時においてパネル相互の目地部の隙間が大きくても、火災発生時にはパネル側面の高温膨張層も発泡膨張してパネル相互の目地部の間隙をより確実に閉塞できるので、金属系耐火化粧パネルの施工精度を緩和することができ、施工が容易となる。

【0013】

また、金属系耐火化粧パネルを構造体に施工する際に、パネル相互の目地部の隙間を従来の耐火パネルよりも広く設定することができるので、地震等によりトンネルが多少変形しても金属系耐火化粧パネル相互間の応力発生を緩和し、金属系耐火化粧パネルが損傷し難い。このため、耐火性のみならず耐震性の高い耐火被覆構造を構築することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施例と共に具体的に説明する。

本発明の金属系耐火化粧パネルは、金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けてなることを特徴とする金属系耐火化粧パネルである。

【0015】

本発明の金属系耐火化粧パネルの基板となる金属化粧板用の金属板としては、厚さ1〜10mmの鋼鈑やステンレス板等が好適に使用される。また、金属板の表面に設ける化粧層としては、汚れた場合の洗浄性や洗浄に耐える耐摩耗性を有し、耐熱性にも優れていることが望ましく、例えばホーローや無機質塗料を例示することができる。化粧層の厚さは限定されない。好ましくは化粧層の厚さはコストの点から0.01〜5mmである。

【0016】

基板の形状ないし大きさは限定されない。また、二種類以上の金属を複合して金属化粧板を構成しても良く、化粧層についても、複数の材料によって構成してもよい。上記金属板としては、耐熱性の点から鋼板が特に好ましく、上記化粧層としては耐熱性や耐久性の点からホーロー塗膜が特に好ましい。

【0017】

上記基板の裏面には、化粧層を有するパネル表面が1200℃〜1400℃の火災温度に曝されたときに発泡膨張する耐火性高温膨張層が設けられている。この耐火性高温膨張層はリン酸化合物を主成分とするものが好ましい。リン酸化合物は火炎に曝されたときなどの高温下で発泡膨張し、この発泡により形成される耐火層が強固であり、火炎による損傷を受け難く、耐火性を長時間保持することができる。

【0018】

耐火性高温膨張層を形成するリン酸化合物としては、例えば、第一リン酸アンモニウム、第二リン酸アンモニウム、リン酸アンモニウム、ポリリン酸アンモニウム、ポリリン酸アミド、リン酸メラミンなどを用いることができる。上記耐火性高温膨張層は、リン酸化合物以外に、エポキシ樹脂,アクリル樹脂,メラミン樹脂や酢酸ビニル樹脂等のビヒクル、アクリル,メラミン,尿素,酢酸ビニル等のビヒクルの原材料、炭水化物、多価アルコール、顔料、染料、消泡剤、増粘剤、繊維等から選ばれる一種または二種以上を、本発明の効果を損なわない範囲で含有することができる。

【0019】

リン酸化合物を主成分とする上記耐火性高温膨張層は、1200〜1400℃の高温下で、加熱前の体積に対する加熱後の体積比率(以下「発泡倍率」と云う)が、2〜30倍であるものが好ましく、5〜20倍となるものがより好ましい。発泡倍率が2倍未満では金属系耐火化粧パネルの設置精度を高くする必要があり、発泡倍率が30倍より大きいと発泡後の内部空隙の割合が過剰になるので、火炎によって損傷を受け易くなり、耐火性を長時間保持するのが難しくなる。

【0020】

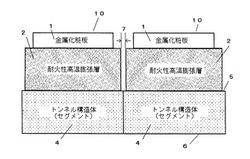

上記金属系耐火化粧パネルを、耐火性高温膨張層が構造体側に対向するように、該耐火性高温膨張層の膨張量に対応した間隙を保って、金属系耐火化粧パネルを構造体表面に設置して耐火被覆構造を形成する。この耐火被覆構造を図1および図2に示す。図1は火災温度によって膨張する前の状態、図2は膨張した後の状態を模式的に示したものである。図中、1は金属化粧板、2は耐火性高温膨張層、3は取付金具、4はトンネル構造体(セグメント)、5はセグメント内表面(トンネル内表面)、6はセグメントの地山側表面、7は金属系耐火化粧パネル側面相互の隙間(目地の開き)、8は耐火性高温膨張層の層厚M、9は金属系耐火化粧パネルと構造体表面との間隙L、10は金属系耐火化粧パネルである。

【0021】

図示する耐火被覆構造において、金属系耐火化粧パネル10は、その裏側の耐火性高温膨張層2が火災によって膨張したときに、構造体4の表面と金属系耐火化粧パネル10との間隙9が閉塞されるように設置される。金属系耐火化粧パネルと構造体表面との間隙9が発泡膨張した耐火性高温膨張層2によって閉塞されることによって断熱性が高まり、構造体表面に熱が伝わり難くなり、優れた耐火性を発揮する。また、金属系耐熱化粧パネル10の裏側に火炎が入り込まないので、発泡膨張した耐火性高温膨張層が火炎によって損傷を受け難く、耐火性を長時間維持することができる。

【0022】

金属系耐火化粧パネル10と構造体表面との設置間隔は、具体的には、例えば、耐火性高温膨張層の層厚M、該耐火性高温膨張層の膨張倍率S、金属系耐火化粧パネルと構造体表面との間隙Lであるとき、該間隙Lに対する膨張量MSの比Y(Y=MS/L)が、次式(イ)を満足するものが好ましい。

1≦Y≦3 …(イ)

【0023】

上記式(イ)において、Yが1より小さいと、金属系耐火化粧パネルと構造体表面との間隙を発泡膨張後の耐火性高温膨張層が完全に埋めることができず、金属系耐火化粧パネル側面相互の隙間(目地の開き)が3mm以上の場合に耐火性が悪くなる。また、Yが3より大きいと、耐火性高温膨張層の発泡時に発生する圧力によって金属系耐火化粧パネルが押圧されて破損や脱落する虞が生じるので好ましくない。Yが1.1以上の場合は、金属系耐火化粧パネル側面相互の隙間(目地の開き)が3mm以上となる低い設置精度で構造体表面に設置しても、金属系耐火化粧パネル側面相互の該隙間を発泡膨張後の耐火性高温膨張層が完全に埋めることができ、構造体表面の温度が上がり難いので好ましい。

【0024】

なお、構造体表面と金属系耐火化粧パネルとの設置間隙は、金属系耐火化粧パネルによる耐火性能、耐火被覆構造の構築の容易性とコストの関係から、概ね5〜200mmが適当であり、10〜50mmがより好ましい。

【0025】

パネル裏面と共にパネル側面にも上記耐火性高温膨張層を設けた金属系耐火化粧パネルが好ましい。この金属系耐火化粧パネルは火災温度に曝されたときに、該耐火性高温膨張層の膨張によって、金属系耐火化粧パネルと構造体との間隙、および金属系耐火化粧パネル側面相互の隙間が閉塞され、高い耐火性を発揮することができる。具体的には、金属系化粧板側面に上記耐火性高温膨張層を設けた金属系耐火化粧パネルは、金属系耐火化粧パネル相互の間隙を比較的緩く3mm以上に設置しても、パネル側面の耐火性高温膨張層が高温下で膨張し、金属系耐火化粧パネル相互の側面の隙間を3mm未満に閉塞することができるので、火炎が金属系耐火化粧パネルの裏側に入り込まず、従って、優れた耐火性を発揮する。

【0026】

なお、上記金属系耐火化粧パネルを構造体に設置するときに、パネル裏側の発泡性耐火材層が構造体表面に向きあうように配置しないと、金属系耐火化粧パネルと構造体表面との間隙を発泡した耐火材層で閉塞することができず、金属系耐火化粧パネル側面相互の隙間(目地の開き)が3mm以上の場合には耐火性が悪くなるとともに、パネルの化粧機能を阻害しやすい。

【0027】

本発明の金属系耐火化粧パネルを、上記式(イ)を満足するように、かつ金属系耐火化粧パネル側面相互の目地部の間隙が、耐火性高温膨張層が膨張した後に3mm未満になるように、トンネル等の構造体の内壁表面に設けることによって、高耐火性のトンネル耐火被覆構造を構築することができる。

【0028】

トンネル内壁表面に金属系耐火化粧パネルを設置する手段としては、トンネル内表面を形成するコンクリート等の表面に金属系耐火化粧パネルをセメントやモルタル、その他の耐火性接着剤または耐熱性接着剤によって貼り付けても良く、または取付金具やセラミックス製取付具を用いてコンクリート等の面に固定しても良い。あるいは、セグメント表面に本発明の金属系耐火化粧パネルを設置した上記トンネル用耐火セグメントを用いてトンネル内壁表面を形成しても良い。金属系耐火化粧パネルをセグメントに取り付ける手段は限定されない。取付金具やセラミックス製取付具を用いても良く、耐火性接着剤または耐熱性接着剤で貼り付けても良い。またトンネル内壁面に設置する時期も特に限定されない。トンネル等の構造体を構築後にその内壁面に設置しても良く、セグメントの内周面側に予め金属系耐火化粧パネルを装着しておいても良い。

【0029】

本発明の金属系耐火化粧パネルを内壁面に設けたトンネルは、火災などの高温下において、金属系耐火化粧パネル裏面の耐火性高温膨張層が発泡膨張してトンネル構造体表面を覆うので断熱性が向上し、火炎が金属系耐火化粧パネルの裏面側に入り込まず、さらに耐火性高温膨張層が側方にも膨張してパネル相互の間隙を閉塞するので優れた耐火被覆構造を構築することができる。

【実施例】

【0030】

以下、本発明の実施例を比較例と共に示す。

図3および図4に示すように、コンクリート基板20の表面に熱電対22を設置し、このコンクリート基板表面に金属系耐火化粧パネル21を4枚(21a、21b、21c、21d)並べて設置して耐火試験体を形成した。金属系耐火化粧パネル21は金属製後施工アンカーをコンクリート基板表面に埋め込み、ボルトによって固定し、金属系耐火化粧パネル21とコンクリート基板表面との間に30mmの隙間を設けた。この試験体について、金属系耐火化粧パネル21の表面から加熱してコンクリート基板表面の温度上昇を測定した。この結果を図5のグラフに示した。

【0031】

使用したコンクリート基板および金属系耐火化粧パネル、加熱方法を以下に示す。

(1)コンクリート基板:寸法1300mm×1300mm×200mm、圧縮強度(耐火試験時実測)46N/mm2

(2) 金属系耐火化粧パネル:寸法360mm×360mm、アルミメッキ鋼板(板厚0.8mm、1.5mm)の表面にガラス被覆とアルミメッキからなるホーローの化粧層を施した金属化粧板を基板とし、その裏面に耐火塗料を2mmの厚さに塗布して高温膨張層を形成したものを用いた。この金属系耐火化粧パネルは、鋼板板厚1.5mmのもの3枚と、鋼板板厚0.8mmのもの1枚の合計4枚をコンクリート基板表面に等間隔に並べて設置し、上記耐火試験体とした。

(3)加熱方法:RABT加熱曲線(5分で1200℃昇温、1200℃を55分間保持後、110分で常温まで徐冷)に従った。

【0032】

図5に示すように、板厚1.5mmの鋼板を用いた金属系耐火化粧パネル3枚はコンクリート基板表面の最高温度が何れも230℃〜310℃であった。一般に火災時のコンクリート表面温度はコンクリートの爆裂を発生させない目安である350℃以下であることが求められるので、板厚1.5mmの鋼板を用いた本発明の金属系耐火化粧パネル3枚は何れもこの基準を満足するものであった。なお、板厚0.8mmの鋼板を用いた金属系耐火化粧パネルではコンクリート基板表面の最高温度が660℃であり、従って、本発明の金属系耐火化粧パネルに用いる鋼板の板厚は1.5mm以上が適当である。

【産業上の利用可能性】

【0033】

本発明の金属系耐火化粧パネルによれば、耐火性に優れたトンネルやビル等の構造体を得ることができ、構造体内で火災が発生した場合においても、消火されるまでの間も構造体としての強度が充分に保たれる。また、道路トンネルに適用した場合、この道路トンネルは、優れた視線誘導効果を有するため安全性および快適性の高い道路トンネルとなる。

【図面の簡単な説明】

【0034】

【図1】本発明の金属系耐火化粧パネルの設置状態を示す模式断面図(火災前)

【図2】本発明の金属系耐火化粧パネルの設置状態を示す模式断面図(火災後)

【図3】耐火試験体の断面構造図

【図4】耐火試験体の平面配置図

【図5】耐火試験の結果を示すグラフ

【符号の説明】

【0035】

1−金属化粧板、2−耐火性高温膨張層、3−取付金具、4−トンネル構造体(セグメント)、5−セグメント内表面(トンネル内表面)、6−セグメントの地山側表面、7−金属系耐火化粧パネル側面相互の隙間(目地の開き)、8−耐火性高温膨張層の層厚M、9−金属系耐火化粧パネルと構造体表面との間隙L、10−金属系耐火化粧パネル、20−コンクリート基板、21、21a、21b、21c、21d−金属系耐火化粧パネル、22−熱電対。

【技術分野】

【0001】

本発明は、耐火性に優れた金属系耐火化粧パネルと、これを用いた構造体の耐火被覆構造および耐火性トンネルに関し、詳しくは、複雑な構造とせず、かつ設置精度が低くても高い耐火性の得られる金属系耐火化粧パネルと、この金属系耐火化粧パネルを用いた耐火被覆構造、および耐火性トンネルに関する。

【背景技術】

【0002】

道路トンネル、鉄道トンネル等の構造体を構成する主な材質は、コンクリート、鋳鉄、鋼材又はこれらの2種以上を組み合わせたものである。特に、都市部においては、セグメントを組立て、リング構造体としてトンネルを支保するシールド工法により構築されるシールドトンネルが多く採用されている。トンネル内で火災が発生すると、火災により発生する熱によりトンネル構造体の強度が低下する虞があり、場合によっては長期間トンネルの使用ができなくなる虞もある。このため、トンネル構造体の内壁表面に多数の耐火パネルを設置することが提案されている。また、耐火パネルの表面に、トンネル内での視線誘導やトンネル内の照明条件への適合を目的とした化粧層を設けてなる耐火化粧パネルも同目的で使用される。従来の耐火化粧パネルは、けい酸カルシウム材等の耐火材料を基板とすることから、トンネル内で火災が発生した際に所定の耐火性能を有するようにするためには、コンクリート表面から耐火化粧パネル表面までの総厚が100mmもしくは50mm以上必要であった。

【0003】

また、このような従来の耐火化粧パネルは、施工に際して各パネルを相互に突き合わせたときの目地部に隙間が3mm上生じると、この隙間から火炎が侵入して耐火性が低下するため、耐火化粧パネル相互の隙間が3mm未満となる高い精度で設置することが求められる。ところが、トンネル内表面は一般に平面のみからなることは少なく湾曲面が多いために、このような精度で耐火化粧パネルを設置するには手間がかかり、施工効率が低下することもある。

【0004】

そこで、耐火化粧パネル相互の隙間を耐火性目地材で閉塞ないし覆う方法が知られている(特許文献1、2)。しかし、耐火化粧パネル相互の隙間を目地材で覆う方法も手間がかかり、施工効率が低く経済性も悪い。一方、耐火化粧パネルの側面に段差を形成して、耐火化粧パネルの側面が相互に重なるようにして隙間ができないようにする方法もあるが、耐火化粧パネル側面の加工が面倒であり、コスト高になる。

【特許文献1】特開2002−349196号公報

【特許文献2】特開2002−309897号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、従来の耐火化粧パネルおよび耐火被覆構造における上記問題を解決したものであり、火災温度に曝されたときに発泡膨張する高温膨張層を金属化粧板の裏面側に有する金属系耐火化粧パネルを用いることによって、複雑な構造を必要とせず、かつ設置精度が低くても、優れた耐火性能を有する耐火被覆構造および耐火性トンネルを構築できる技術を提供する。またコンクリート等からなる構造体の表面から金属系耐火化粧パネルまでの総厚を33.5mmより小さくすることが可能であり、トンネル内部有効容積を大きくとることが可能な耐火構造を提供する。

【課題を解決するための手段】

【0006】

本発明は、以下の構成によって上記課題を解決した金属系耐火化粧パネル、耐火被覆構造および耐火性トンネルに関する。

(1)金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けてなることを特徴とする金属系耐火化粧パネル。

(2)化粧層を有するパネル表面の被加熱温度が1200〜1400℃であるときの耐火性高温膨張層の膨張率が2〜30倍である上記(1)に記載する金属系耐火化粧パネル。

(3)耐火性高温膨張層の主成分がリン酸化合物である上記(1)または上記(2)の何れかに記載する金属系耐火化粧パネル。

(4)上記(1)〜上記(3)の何れかに記載する金属系耐火化粧パネルを、該パネル裏面の耐火性高温膨張層を構造体と対向させ、かつ耐火性高温膨張層の膨張量に対応した間隙を保って構造体表面に設置したことを特徴とする構造体の耐火被覆構造。

(5)耐火性高温膨張層の層厚M、耐火性高温膨張層の膨張倍率S、金属系耐火化粧パネルと構造体表面との間隙Lであるとき、該間隙Lに対する膨張量MSの比Y(Y=MS/L)が次式(イ)を満足するように、金属系耐火化粧パネルが構造体表面に設置されている上記(4)に記載する構造体の耐火被覆構造。

1≦Y≦3 …(イ)

(6)上記構造体表面がトンネル内壁面、またはトンネル内壁面を形成するセグメント表面である上記(4)または上記(5)の何れかに記載する構造体の耐火被覆構造。

【発明の効果】

【0007】

本発明に係る金属系耐火化粧パネルは、金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けて形成されており(化粧層を有する側をパネル表面と云い、耐火性高温膨張層を有する側をパネル裏面と云う)、該耐火高温膨張層はパネル表面が火災温度に曝されたときに発泡して膨張するので、該高温膨張層が構造体側に対向するように金属系耐火化粧パネルを設置すれば、火災時に耐火性高温膨張層が発泡膨張して構造体と金属系耐火化粧パネルとの隙間を閉塞し、断熱性を高めるので優れた耐火効果を発揮することができる。

【0008】

また、耐火性高温膨張層はリン酸化合物を主成分として形成すれば、火災温度下で脱落するトラブルを生じる虞がなく、安定かつ効果的に膨張するので、信頼性の高い耐火効果を得ることができる。さらに、本発明の金属系耐火化粧パネルは金属化粧板を基板とし、その裏面に耐火性の高温膨張層を積層してなるので、従来の耐火性化粧パネルよりもパネルの層厚を薄く形成しても優れた耐火性を有することができる。

【0009】

また、基板である金属化粧板は、金属板の表面に化粧層を設けた構成であるので、用途に適した化粧層を設けることができ、例えば構造体がトンネルの場合には、視線誘導性やトンネル内の照明への適合、汚れた場合の洗浄性や洗浄に耐える耐摩耗性等の性能を有する化粧層を容易に得ることができる。例えば、視線誘導性を付与するためには、化粧層にホーロー塗膜,樹脂塗膜および無機質塗膜を設ければ良い。

【0010】

本発明の金属系耐火化粧パネルは、好ましくは、パネル表面が1200℃〜1400℃の火災温度に曝されたときに、パネル裏面、またはパネル裏面とパネル側面の耐火性高温膨張層が2〜30倍に膨張する。従って、本発明の金属系耐火化粧パネルは高温下の耐火構造材として好適である。

【0011】

本発明の金属系耐火化粧パネルは、例えば、トンネル用の耐火化粧パネルとして好適である。トンネルの火災時には20分〜30分の間にトンネル内温度が1200℃〜1400℃前後に急激に上昇する場合がある。本発明の金属系耐火化粧パネルは、このような火災温度下で発泡膨張する耐火性高温膨張層を基板裏面に有しているので、トンネル等の構造体に本発明の金属系耐火化粧パネルを取り付けることにより、火災時に構造体表面が発泡膨張した耐火性発泡膨張層によって覆われ、断熱性が向上するので、構造体表面の温度上昇が抑制され、トンネル等の構造体を形成するコンクリートの劣化を防止することができる。この結果、火災が発生しても構造体の損傷を最小限に抑えることができ、早期に復旧することができる。

【0012】

さらに、本発明の金属系耐火化粧パネルはパネル裏面に耐火性高温膨張層を有するので、火災温度下で該耐火性高温膨張層が膨張してパネル相互の目地部の隙間を閉塞して耐火性を高めることができる。さらに、パネルの側面にも耐火性高温膨張層を設けることによってパネルの施工時においてパネル相互の目地部の隙間が大きくても、火災発生時にはパネル側面の高温膨張層も発泡膨張してパネル相互の目地部の間隙をより確実に閉塞できるので、金属系耐火化粧パネルの施工精度を緩和することができ、施工が容易となる。

【0013】

また、金属系耐火化粧パネルを構造体に施工する際に、パネル相互の目地部の隙間を従来の耐火パネルよりも広く設定することができるので、地震等によりトンネルが多少変形しても金属系耐火化粧パネル相互間の応力発生を緩和し、金属系耐火化粧パネルが損傷し難い。このため、耐火性のみならず耐震性の高い耐火被覆構造を構築することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施例と共に具体的に説明する。

本発明の金属系耐火化粧パネルは、金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けてなることを特徴とする金属系耐火化粧パネルである。

【0015】

本発明の金属系耐火化粧パネルの基板となる金属化粧板用の金属板としては、厚さ1〜10mmの鋼鈑やステンレス板等が好適に使用される。また、金属板の表面に設ける化粧層としては、汚れた場合の洗浄性や洗浄に耐える耐摩耗性を有し、耐熱性にも優れていることが望ましく、例えばホーローや無機質塗料を例示することができる。化粧層の厚さは限定されない。好ましくは化粧層の厚さはコストの点から0.01〜5mmである。

【0016】

基板の形状ないし大きさは限定されない。また、二種類以上の金属を複合して金属化粧板を構成しても良く、化粧層についても、複数の材料によって構成してもよい。上記金属板としては、耐熱性の点から鋼板が特に好ましく、上記化粧層としては耐熱性や耐久性の点からホーロー塗膜が特に好ましい。

【0017】

上記基板の裏面には、化粧層を有するパネル表面が1200℃〜1400℃の火災温度に曝されたときに発泡膨張する耐火性高温膨張層が設けられている。この耐火性高温膨張層はリン酸化合物を主成分とするものが好ましい。リン酸化合物は火炎に曝されたときなどの高温下で発泡膨張し、この発泡により形成される耐火層が強固であり、火炎による損傷を受け難く、耐火性を長時間保持することができる。

【0018】

耐火性高温膨張層を形成するリン酸化合物としては、例えば、第一リン酸アンモニウム、第二リン酸アンモニウム、リン酸アンモニウム、ポリリン酸アンモニウム、ポリリン酸アミド、リン酸メラミンなどを用いることができる。上記耐火性高温膨張層は、リン酸化合物以外に、エポキシ樹脂,アクリル樹脂,メラミン樹脂や酢酸ビニル樹脂等のビヒクル、アクリル,メラミン,尿素,酢酸ビニル等のビヒクルの原材料、炭水化物、多価アルコール、顔料、染料、消泡剤、増粘剤、繊維等から選ばれる一種または二種以上を、本発明の効果を損なわない範囲で含有することができる。

【0019】

リン酸化合物を主成分とする上記耐火性高温膨張層は、1200〜1400℃の高温下で、加熱前の体積に対する加熱後の体積比率(以下「発泡倍率」と云う)が、2〜30倍であるものが好ましく、5〜20倍となるものがより好ましい。発泡倍率が2倍未満では金属系耐火化粧パネルの設置精度を高くする必要があり、発泡倍率が30倍より大きいと発泡後の内部空隙の割合が過剰になるので、火炎によって損傷を受け易くなり、耐火性を長時間保持するのが難しくなる。

【0020】

上記金属系耐火化粧パネルを、耐火性高温膨張層が構造体側に対向するように、該耐火性高温膨張層の膨張量に対応した間隙を保って、金属系耐火化粧パネルを構造体表面に設置して耐火被覆構造を形成する。この耐火被覆構造を図1および図2に示す。図1は火災温度によって膨張する前の状態、図2は膨張した後の状態を模式的に示したものである。図中、1は金属化粧板、2は耐火性高温膨張層、3は取付金具、4はトンネル構造体(セグメント)、5はセグメント内表面(トンネル内表面)、6はセグメントの地山側表面、7は金属系耐火化粧パネル側面相互の隙間(目地の開き)、8は耐火性高温膨張層の層厚M、9は金属系耐火化粧パネルと構造体表面との間隙L、10は金属系耐火化粧パネルである。

【0021】

図示する耐火被覆構造において、金属系耐火化粧パネル10は、その裏側の耐火性高温膨張層2が火災によって膨張したときに、構造体4の表面と金属系耐火化粧パネル10との間隙9が閉塞されるように設置される。金属系耐火化粧パネルと構造体表面との間隙9が発泡膨張した耐火性高温膨張層2によって閉塞されることによって断熱性が高まり、構造体表面に熱が伝わり難くなり、優れた耐火性を発揮する。また、金属系耐熱化粧パネル10の裏側に火炎が入り込まないので、発泡膨張した耐火性高温膨張層が火炎によって損傷を受け難く、耐火性を長時間維持することができる。

【0022】

金属系耐火化粧パネル10と構造体表面との設置間隔は、具体的には、例えば、耐火性高温膨張層の層厚M、該耐火性高温膨張層の膨張倍率S、金属系耐火化粧パネルと構造体表面との間隙Lであるとき、該間隙Lに対する膨張量MSの比Y(Y=MS/L)が、次式(イ)を満足するものが好ましい。

1≦Y≦3 …(イ)

【0023】

上記式(イ)において、Yが1より小さいと、金属系耐火化粧パネルと構造体表面との間隙を発泡膨張後の耐火性高温膨張層が完全に埋めることができず、金属系耐火化粧パネル側面相互の隙間(目地の開き)が3mm以上の場合に耐火性が悪くなる。また、Yが3より大きいと、耐火性高温膨張層の発泡時に発生する圧力によって金属系耐火化粧パネルが押圧されて破損や脱落する虞が生じるので好ましくない。Yが1.1以上の場合は、金属系耐火化粧パネル側面相互の隙間(目地の開き)が3mm以上となる低い設置精度で構造体表面に設置しても、金属系耐火化粧パネル側面相互の該隙間を発泡膨張後の耐火性高温膨張層が完全に埋めることができ、構造体表面の温度が上がり難いので好ましい。

【0024】

なお、構造体表面と金属系耐火化粧パネルとの設置間隙は、金属系耐火化粧パネルによる耐火性能、耐火被覆構造の構築の容易性とコストの関係から、概ね5〜200mmが適当であり、10〜50mmがより好ましい。

【0025】

パネル裏面と共にパネル側面にも上記耐火性高温膨張層を設けた金属系耐火化粧パネルが好ましい。この金属系耐火化粧パネルは火災温度に曝されたときに、該耐火性高温膨張層の膨張によって、金属系耐火化粧パネルと構造体との間隙、および金属系耐火化粧パネル側面相互の隙間が閉塞され、高い耐火性を発揮することができる。具体的には、金属系化粧板側面に上記耐火性高温膨張層を設けた金属系耐火化粧パネルは、金属系耐火化粧パネル相互の間隙を比較的緩く3mm以上に設置しても、パネル側面の耐火性高温膨張層が高温下で膨張し、金属系耐火化粧パネル相互の側面の隙間を3mm未満に閉塞することができるので、火炎が金属系耐火化粧パネルの裏側に入り込まず、従って、優れた耐火性を発揮する。

【0026】

なお、上記金属系耐火化粧パネルを構造体に設置するときに、パネル裏側の発泡性耐火材層が構造体表面に向きあうように配置しないと、金属系耐火化粧パネルと構造体表面との間隙を発泡した耐火材層で閉塞することができず、金属系耐火化粧パネル側面相互の隙間(目地の開き)が3mm以上の場合には耐火性が悪くなるとともに、パネルの化粧機能を阻害しやすい。

【0027】

本発明の金属系耐火化粧パネルを、上記式(イ)を満足するように、かつ金属系耐火化粧パネル側面相互の目地部の間隙が、耐火性高温膨張層が膨張した後に3mm未満になるように、トンネル等の構造体の内壁表面に設けることによって、高耐火性のトンネル耐火被覆構造を構築することができる。

【0028】

トンネル内壁表面に金属系耐火化粧パネルを設置する手段としては、トンネル内表面を形成するコンクリート等の表面に金属系耐火化粧パネルをセメントやモルタル、その他の耐火性接着剤または耐熱性接着剤によって貼り付けても良く、または取付金具やセラミックス製取付具を用いてコンクリート等の面に固定しても良い。あるいは、セグメント表面に本発明の金属系耐火化粧パネルを設置した上記トンネル用耐火セグメントを用いてトンネル内壁表面を形成しても良い。金属系耐火化粧パネルをセグメントに取り付ける手段は限定されない。取付金具やセラミックス製取付具を用いても良く、耐火性接着剤または耐熱性接着剤で貼り付けても良い。またトンネル内壁面に設置する時期も特に限定されない。トンネル等の構造体を構築後にその内壁面に設置しても良く、セグメントの内周面側に予め金属系耐火化粧パネルを装着しておいても良い。

【0029】

本発明の金属系耐火化粧パネルを内壁面に設けたトンネルは、火災などの高温下において、金属系耐火化粧パネル裏面の耐火性高温膨張層が発泡膨張してトンネル構造体表面を覆うので断熱性が向上し、火炎が金属系耐火化粧パネルの裏面側に入り込まず、さらに耐火性高温膨張層が側方にも膨張してパネル相互の間隙を閉塞するので優れた耐火被覆構造を構築することができる。

【実施例】

【0030】

以下、本発明の実施例を比較例と共に示す。

図3および図4に示すように、コンクリート基板20の表面に熱電対22を設置し、このコンクリート基板表面に金属系耐火化粧パネル21を4枚(21a、21b、21c、21d)並べて設置して耐火試験体を形成した。金属系耐火化粧パネル21は金属製後施工アンカーをコンクリート基板表面に埋め込み、ボルトによって固定し、金属系耐火化粧パネル21とコンクリート基板表面との間に30mmの隙間を設けた。この試験体について、金属系耐火化粧パネル21の表面から加熱してコンクリート基板表面の温度上昇を測定した。この結果を図5のグラフに示した。

【0031】

使用したコンクリート基板および金属系耐火化粧パネル、加熱方法を以下に示す。

(1)コンクリート基板:寸法1300mm×1300mm×200mm、圧縮強度(耐火試験時実測)46N/mm2

(2) 金属系耐火化粧パネル:寸法360mm×360mm、アルミメッキ鋼板(板厚0.8mm、1.5mm)の表面にガラス被覆とアルミメッキからなるホーローの化粧層を施した金属化粧板を基板とし、その裏面に耐火塗料を2mmの厚さに塗布して高温膨張層を形成したものを用いた。この金属系耐火化粧パネルは、鋼板板厚1.5mmのもの3枚と、鋼板板厚0.8mmのもの1枚の合計4枚をコンクリート基板表面に等間隔に並べて設置し、上記耐火試験体とした。

(3)加熱方法:RABT加熱曲線(5分で1200℃昇温、1200℃を55分間保持後、110分で常温まで徐冷)に従った。

【0032】

図5に示すように、板厚1.5mmの鋼板を用いた金属系耐火化粧パネル3枚はコンクリート基板表面の最高温度が何れも230℃〜310℃であった。一般に火災時のコンクリート表面温度はコンクリートの爆裂を発生させない目安である350℃以下であることが求められるので、板厚1.5mmの鋼板を用いた本発明の金属系耐火化粧パネル3枚は何れもこの基準を満足するものであった。なお、板厚0.8mmの鋼板を用いた金属系耐火化粧パネルではコンクリート基板表面の最高温度が660℃であり、従って、本発明の金属系耐火化粧パネルに用いる鋼板の板厚は1.5mm以上が適当である。

【産業上の利用可能性】

【0033】

本発明の金属系耐火化粧パネルによれば、耐火性に優れたトンネルやビル等の構造体を得ることができ、構造体内で火災が発生した場合においても、消火されるまでの間も構造体としての強度が充分に保たれる。また、道路トンネルに適用した場合、この道路トンネルは、優れた視線誘導効果を有するため安全性および快適性の高い道路トンネルとなる。

【図面の簡単な説明】

【0034】

【図1】本発明の金属系耐火化粧パネルの設置状態を示す模式断面図(火災前)

【図2】本発明の金属系耐火化粧パネルの設置状態を示す模式断面図(火災後)

【図3】耐火試験体の断面構造図

【図4】耐火試験体の平面配置図

【図5】耐火試験の結果を示すグラフ

【符号の説明】

【0035】

1−金属化粧板、2−耐火性高温膨張層、3−取付金具、4−トンネル構造体(セグメント)、5−セグメント内表面(トンネル内表面)、6−セグメントの地山側表面、7−金属系耐火化粧パネル側面相互の隙間(目地の開き)、8−耐火性高温膨張層の層厚M、9−金属系耐火化粧パネルと構造体表面との間隙L、10−金属系耐火化粧パネル、20−コンクリート基板、21、21a、21b、21c、21d−金属系耐火化粧パネル、22−熱電対。

【特許請求の範囲】

【請求項1】

金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けてなることを特徴とする金属系耐火化粧パネル。

【請求項2】

化粧層を有するパネル表面の被加熱温度が1200〜1400℃であるときの耐火性高温膨張層の膨張率が2〜30倍である請求項1に記載する金属系耐火化粧パネル。

【請求項3】

耐火性高温膨張層の主成分がリン酸化合物である請求項1または2の何れかに記載する金属系耐火化粧パネル。

【請求項4】

請求項1〜3の何れかに記載する金属系耐火化粧パネルを、該パネル裏面の耐火性高温膨張層を構造体と対向させ、かつ耐火性高温膨張層の膨張量に対応した間隙を保って構造体表面に設置したことを特徴とする構造体の耐火被覆構造。

【請求項5】

耐火性高温膨張層の層厚M、耐火性高温膨張層の膨張倍率S、金属系耐火化粧パネルと構造体表面との間隙Lであるとき、該間隙Lに対する膨張量MSの比Y(Y=MS/L)が次式(イ)を満足するように、金属系耐火化粧パネルが構造体表面に設置されている請求項4に記載する構造体の耐火被覆構造。

1≦Y≦3 …(イ)

【請求項6】

上記構造体表面がトンネル内壁面、またはトンネル内壁面を形成するセグメント表面である請求項4または5の何れかに記載する構造体の耐火被覆構造。

【請求項1】

金属板の表面に化粧層を有する金属化粧板を基板とし、該基板の裏面に耐火性高温膨張層を設けてなることを特徴とする金属系耐火化粧パネル。

【請求項2】

化粧層を有するパネル表面の被加熱温度が1200〜1400℃であるときの耐火性高温膨張層の膨張率が2〜30倍である請求項1に記載する金属系耐火化粧パネル。

【請求項3】

耐火性高温膨張層の主成分がリン酸化合物である請求項1または2の何れかに記載する金属系耐火化粧パネル。

【請求項4】

請求項1〜3の何れかに記載する金属系耐火化粧パネルを、該パネル裏面の耐火性高温膨張層を構造体と対向させ、かつ耐火性高温膨張層の膨張量に対応した間隙を保って構造体表面に設置したことを特徴とする構造体の耐火被覆構造。

【請求項5】

耐火性高温膨張層の層厚M、耐火性高温膨張層の膨張倍率S、金属系耐火化粧パネルと構造体表面との間隙Lであるとき、該間隙Lに対する膨張量MSの比Y(Y=MS/L)が次式(イ)を満足するように、金属系耐火化粧パネルが構造体表面に設置されている請求項4に記載する構造体の耐火被覆構造。

1≦Y≦3 …(イ)

【請求項6】

上記構造体表面がトンネル内壁面、またはトンネル内壁面を形成するセグメント表面である請求項4または5の何れかに記載する構造体の耐火被覆構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−262862(P2007−262862A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−93295(P2006−93295)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]