金属系部材およびその製造方法

【課題】化学薬品などを使用したエッチング等に依らずに、表面に微細な凹凸が形成された金属材からなる金属系部材を提供する。

【解決手段】本発明の金属系部材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む金属材からなる金属系部材であって、金属材の表面から隆起した特定酸化物からなる粒状突起を有することを特徴とする。この金属系部材は、安定酸化物で被覆されていない金属材の表面へ酸素活性種を導入する酸素導入工程を経て得られる。酸素活性種は、例えば、大気圧雰囲気中へプラズマを供給する大気圧プラズマ処理により得られる。この金属系部材は、金属材の表面に微細な粒状突起を多数有するため、他部材との接合性や撥水性に非常に優れる。

【解決手段】本発明の金属系部材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む金属材からなる金属系部材であって、金属材の表面から隆起した特定酸化物からなる粒状突起を有することを特徴とする。この金属系部材は、安定酸化物で被覆されていない金属材の表面へ酸素活性種を導入する酸素導入工程を経て得られる。酸素活性種は、例えば、大気圧雰囲気中へプラズマを供給する大気圧プラズマ処理により得られる。この金属系部材は、金属材の表面に微細な粒状突起を多数有するため、他部材との接合性や撥水性に非常に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に粒状突起を有する金属材からなる金属系部材とその製造方法に関する。

【背景技術】

【0002】

金属系部材の表面には、その部材に要求される機能に応じて、種々の表面処理が施される。例えば、浸炭処理、窒化処理、軟窒化処理等の表面改質処理や、耐摩耗性や耐食性等に優れる表面被膜の形成等がある。さらに最近では、密着性や撥水性等の向上を図るために、微細な凹凸を基材表面に形成する表面処理もなされている。

【0003】

このような微細な凹凸を形成する方法は種々あるが、下記の特許文献ではイオン衝撃処理またはプラズマ処理等による方法を提案している。特に特許文献2および3では、生産コストの低減を図れ得る大気圧プラズマ処理を利用することも提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許3453033号公報

【特許文献2】国際公開WO2005/097396号公報

【特許文献3】特開2009−175729号公報

【特許文献4】特開2010−202955号公報

【特許文献5】特開2010−162528号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし上記の特許文献では、プラズマ(イオン)を用いているとしても、表面の清浄化、エッチングによる微細な凹凸の形成等を行っているに過ぎない。また大気圧プラズマを利用している場合でも、その照射対象は樹脂材であり、樹脂を構成する結合を破壊することにより凹凸を形成しているに過ぎない。

【0006】

本発明はこのような事情に鑑みてなされたものであり、従来のエッチング等によって形成される凸部とは根本的に異なる突起を金属表面に有する金属系部材とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、特定の金属元素(例えばCu)からなる金属材表面へ大気圧プラズマを照射することにより、その表面にその金属元素の酸化物(例えばCu2O)からなる突起が隆起することを新たに見出した。この知見を発展させることにより、以降に述べる本発明を完成するに至った。

【0008】

《金属系部材》

(1)本発明の金属系部材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む金属材からなる金属系部材であって、前記金属材は、表面から隆起した前記特定遷移金属元素の酸化物からなる粒状突起を有することを特徴とする。

【0009】

(2)本発明の金属系部材によれば、金属材の表面に粒状突起が存在するため、金属材と他材との接合界面の改質、撥水性または撥油性の向上等を図れる。このような粒状突起の形成メカニズムや粒状突起によりもたらされる効果の発現メカニズムなど、詳細は調査中であり、現状、必ずしも明らかではない。もっとも本発明者の鋭意研究により、そのような粒状突起が表面に形成される金属材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含むものであり、またその粒状突起はその特定遷移金属元素の酸化物からなることがわかっている。

【0010】

《金属系部材の製造方法》

(1)本発明は、上記の金属系部材としてのみならず、その製造方法としても把握できる。すなわち本発明は、前記安定酸化物で被覆されていない前記金属材の表面へ酸素活性種を導入する酸素導入工程を備え、上述した金属系部材が得られることを特徴とする金属系部材の製造方法であってもよい。

【0011】

(2)本発明の製造方法により、上述したような粒状突起が形成される理由は必ずしも定かではなないが、現状では次のように考えられる。安定酸化物で被覆されていない金属材の表面へ部分的に酸素活性種(酸素ラジカル)が導入されると、酸素活性種が付着または侵入した部分に、特定遷移金属元素の酸化物(この酸化物を「特定酸化物」という。)が生成される。このように特定酸化物が金属材の表面に部分的に生成され、隆起することによって、粒状突起が創成されると考えられる。そして粒状突起の形態(特にサイズ)は、その特定酸化物の生成過程または凝集形態に応じて定まると考えられる。

【0012】

ちなみに、このような特定酸化物の生成(さらにその凝集)は、高活性で高エネルギーな酸素活性種により生じるため、粒状突起の創成に要する時間は短い。従って本発明の製造方法によれば、効率的に金属系部材を製造することもできる。

【0013】

《その他》

(1)本発明でいう安定酸化物は、特定遷移金属元素の酸化物の中で一般的に最も安定な酸化物であり、通常は、特定遷移金属元素の酸化数が最も大きくなる酸化物である。準安定酸化物は、安定酸化物よりも不安定な酸化物または安定酸化物に変化し得る酸化物であり、通常は、特定遷移金属元素の酸化数が安定酸化物の場合よりも小さくなる酸化物である。

【0014】

(2)特に断らない限り本明細書でいう「x〜y」は下限値xおよび上限値yを含む。本明細書に記載した種々の数値または数値範囲に含まれる任意の数値を新たな下限値または上限値として「a〜b」のような範囲を新設し得る。

【図面の簡単な説明】

【0015】

【図1】プラズマ処理の様子を示す模式図である。

【図2A】試料No.1のプラズマ処理面のAFM像を示す写真である。

【図2B】試料No.2のプラズマ処理面のAFM像を示す写真である。

【図2C】試料No.C1のプラズマ処理面のAFM像を示す写真である。

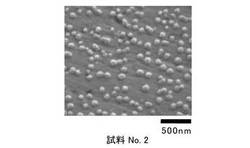

【図3A】試料No.2のプラズマ処理面のSEM像を示す写真である。

【図3B】試料No.4のプラズマ処理面のSEM像を示す写真である。

【図4】試料No.2のプラズマ処理面のTEM像を示す写真である。

【図5A】試料No.2の被処理面をXPS観察した結果である。

【図5B】試料No.4の被処理面をXPS観察した結果である。

【図6A】プラズマ発光分光分析の長波側の結果である。

【図6B】プラズマ発光分光分析の短波側の結果である。

【図7】レーザー接合の様子を示す模式図である。

【図8A】酸化処理(100℃×2時間)した金属基板表面のAFM像を示す写真である。

【図8B】酸化処理(180℃×2時間)した金属基板表面のAFM像を示す写真である。

【図9A】試料No.2のプラズマ処理面の濡れ性を示す写真である。

【図9B】その表面にシランカップリング剤を塗布したときの濡れ性を示す写真である。

【図9C】バフ研磨面(試料No.4のプラズマ処理前の被処理面)の濡れ性を示す写真である。

【図9D】その表面にシランカップリング剤を塗布したときの濡れ性を示す写真である。

【図9E】Cu2O面(試料No.C2のプラズマ処理前の被処理面)の濡れ性を示す写真である。

【符号の説明】

【0016】

m 金属基板(金属材)

r アクリル樹脂板(樹脂材)

【発明を実施するための形態】

【0017】

発明の実施形態を挙げて本発明をより詳しく説明する。上述した本発明の構成に本明細書中から任意に選択した一つまたは二つ以上の構成要素を付加し得る。本明細書で説明する内容は、本発明に係る金属系部材のみならず、その製造方法にも適用され得る。製造方法に関する構成要素は、プロダクトバイプロセスとして理解すれば物に関する構成要素ともなり得る。なお、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0018】

《金属系部材》

(1)金属材

金属材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む限り、純金属、合金、複合材等を問わない。このような特定遷移金属元素として、Cu、Fe、Mn等がある。例えば特定遷移金属元素がCuの場合、その酸化数は+1または+2となり、それぞれ、準安定酸化物である酸化銅(I)(Cu2O)または安定酸化物である酸化銅(II)(CuO)が生成される。また特定遷移金属元素がFeである場合、その酸化物は+2または+3となり、それぞれ、準安定酸化物である酸化鉄(II)(FeO)または安定酸化物である酸化鉄(III)(Fe2O3)若しくは酸化鉄(II,III)(Fe3O4)が生成される。

【0019】

(2)粒状突起

粒状突起は、金属材の表面から隆起した特定遷移金属元素の酸化物(特定酸化物)からなる。特定酸化物は、準安定酸化物でも、安定酸化物でも、さらにはそれらが複合した複合酸化物でもよい。例えば、特定遷移金属元素がCuであり金属材の表面に酸化物(酸化被膜)がない場合なら、粒状突起を構成する特定酸化物はCu2Oから構成され得る。金属材の表面にCu2Oからなる酸化被膜が形成されている場合、その特定酸化物はCu2OまたはCuOをとり得るが、主にCu2Oであると考えられる。

【0020】

また、特定遷移金属元素がFeであり金属材の表面に酸化物(酸化被膜)がない場合なら、特定酸化物はFeOから構成され得る。金属材の表面にFeOからなる酸化被膜が形成されている場合なら、特定酸化物はFeO、Fe3O4またはFe2O3をとり得るが、主にFeOであると考えられる。

【0021】

本発明に係る粒状突起は、金属材の表面がエッチング等により形成された凸部ではなく、金属材の表面に酸化物が生成(さらには凝集)して隆起するように形成されたものである。この粒状突起とその周囲との間にできる高低差は問わない。もっとも本発明者の研究により、粒状突起は、高低差が10〜400nmさらには15〜350nm程度の微細な凸部であることがわかっている。

【0022】

粒状突起を囲繞する金属材の表面は、平坦でも波状にうねっていてもよい。また粒状突起を囲繞する金属材の表面部分は、特定遷移金属元素の単体等でも、粒状突起と同様な酸化物等でもよいが、通常は酸化前の金属(合金を含む)状態であると考えられる。

【0023】

《金属系部材の製造方法》

(1)酸素導入工程

本発明に係る粒状突起は、安定酸化物で被覆されていない金属材の表面に(部分的に)、酸素活性種を付着または導入させることにより創成される。この酸素活性種は、例えば、酸素雰囲気中へプラズマを供給するプラズマ供給工程により得られる。このときのプラズマ源として、不活性ガス、窒素、酸素、クロロフルオロカーボン(CFC)化合物ガス、炭化水素化合物ガスなどがあるが、反応性の低さの点でヘリウム、ネオン、アルゴン、クリプトン、キセノン等の不活性ガス、特にアルゴンガスが好ましい。

【0024】

プラズマを供給する酸素雰囲気は、酸素濃度(体積%)が1%以上、10%以上さらには15%以上あると好ましい。酸素濃度が過小では、十分な酸素活性種が生成されず、粒状突起を効率的に創成することが困難となる。酸素濃度の上限値は特に限定されないが、酸素濃度が過大になるとコスト高となり、また金属材の表面全体に酸化物(被膜)が形成され易くなり、粒状突起の創成が阻害されると考えられる。そこで酸素濃度は50%以下さらには30%以下が好ましい。

【0025】

この酸素雰囲気は大気圧雰囲気でもよく、このとき、プラズマ供給工程は大気圧プラズマ供給工程となる。大気圧プラズマを利用することにより、生産設備の簡素化や生産性の向上を図れ、ひいては金属系部材の製造コストの低減を図れる。この大気圧プラズマは、例えば、大気圧プラズマグロー放電、大気圧ジェットプラズマ、大気圧プラズマトーチ、大気圧表面誘電体バリア放電等により得られる。

【0026】

(2)金属材の被処理面

酸素活性種が導入される金属材の表面(被処理面)には、脂肪酸または脂肪酸塩(以下単に「脂肪酸」という。)が付着していると好ましい。この脂肪酸が介在することによって、被処理面上に特定酸化物ひいては粒状突起が部分的に生成され易くなる。この詳細なメカニズムは明らかではないが、脂肪酸中に部分的に存在するカルボニル基、カルボキシル基またはヒドロキシル基等に含まれるOが、金属材の被処理面における部分的な特定酸化物の生成に寄与したと考えられる。逆にいうと、脂肪酸被膜は、金属材の被処理面全体が酸化されることを抑制する酸化抑制被膜として、または金属材の被処理面に特定酸化物を選択的に生成させる選択的酸化誘導被膜として作用すると考えられる。

【0027】

また金属材の被処理面は、切削、研磨、バフ掛け等の機械加工が施されていると好ましい。これにより被処理面上に特定酸化物ひいては粒状突起が部分的に生成され易くなる。この詳細なメカニズムは明らかではないが、機械加工により金属材の被処理面に導入された欠陥(例えば転位)や歪みが影響していると考えられる。つまり、金属材の被処理面上にできた欠陥等を起点として、粒状突起の核となる特定酸化物が生成されるようになる。そして、被処理面の温度上昇や被処理面上の歪みエネルギーが駆動力となって、その核となる特定酸化物が凝集した粒状突起が創成され易くなると考えられる。

【0028】

《金属系部材の用途》

本発明の金属系部材は、その用途を問わないが、従来の部材にない特長を発揮するため、従来品の代替品としてのみならず、新たな機能部材等としても利用され得る。

【0029】

(1)本発明の金属系部材の一用例として、金属材に樹脂材を溶融接合した複合部材がある。この複合部材によれば、金属材の表面に形成された粒状突起を介して金属材と樹脂材とがアンカー効果等により機械的に強固に接合され得る。このため、接着剤等を使用しない複合部材を低コストで効率的に得ることが可能となる。

【0030】

また本発明に係る粒状突起は非常に微細なため、金属材の外観に殆ど影響を与えず、金属材の表面の光沢等をそのまま維持することが可能である。このような金属材へ透明な樹脂材を接合すると、金属材の光沢や美観を保持しつつ、樹脂材の機能が付加された複合部材が容易に得られる。

【0031】

ところで、金属材と樹脂材との接合界面に要求される性状は、複合部材の接合強度、金属材や樹脂材の材質、面粗度等により異なるため一概にはいえない。もっとも本発明者の研究から、接合界面における粒状突起は、例えば、突起密度が25個/μm2以上さらには50個/μm2以上であり、突起高さ(高低差)が30〜400nmさらには100〜350nmであると好ましい。特に、銅板(金属材)へアクリル樹脂(樹脂材)を接合する場合などに、そのような粒状突起が好ましい。

【0032】

金属材と樹脂材との接合は、例えば、樹脂材を透過するレーザー光を樹脂材側から金属材へ照射し、金属材の少なくとも接合界面近傍を加熱する加熱工程により行える。この際、接合界面近傍にある樹脂材側を加熱することも考えられる。しかし、樹脂材側を加熱すると、発泡や炭化等が生じ易くなるため、あまり好ましくない。従って、接合界面で樹脂材が軟化または溶融する程度に、金属材側を加熱すると好ましい。また、金属材の片面側のみに樹脂材を接合する場合であれば、金属材の接合界面近傍だけを加熱してよいし、金属材の両面に樹脂材を接合する場合であれば金属材全体を加熱してよい。

【0033】

本発明に係る複合部材は、上述したように基本的に、樹脂材の軟化または溶融に伴うアンカー効果等によって、金属材と樹脂材が機械的に接合される。従って樹脂材は、接合時の加熱により、軟化または溶融する限り、熱可塑性樹脂でも熱硬化性樹脂でもよく、その種類は問わない。もっとも、金属材中の金属元素(M)は、酸素(O)や窒素(N)を介して樹脂材中の炭素(C)と結合(M−O−C−またはM−N−C−)し得る。この場合、金属材と樹脂材は、単なる機械的結合に留まらず、化学的結合もすることになり、両者はより強固に接合される。従って金属材へ接合される樹脂材は、カルボニル基、カルボキシル基、ヒドロキシル基等を構成する酸素(O)またはアミノ基等を構成する窒素(N)を含むと好ましい。

【0034】

(2)本発明に係る粒状突起がある金属材の表面は、優れた撥水性または撥油性を発揮し得る。さらに、表面エネルギーを低下させる被覆材を金属材の表面に設けると、その撥水性は一層向上する。このような被覆材として、例えば、シランカップリング剤、フッ素樹脂コーティング剤等がある。これらの被覆材は、水接触角を例えば、5°以上向上させるものであると好ましい。また被覆材の表面エネルギーは、例えば、40mN/m以下であると好ましい。この被覆材の表面エネルギーは接触角計を用いて2溶媒以上から接触角を求めたものである。例えば、水、メチレンアイオダイドなど表面エネルギーが既知の2種類の液体を用いて表面エネルギーは特定される。

【0035】

この場合、突起密度が10個/μm2以上さらには25個/μm2以上であり、突起高さ(高低差)が10〜200nmさらには50〜150nmであると好ましい。

【0036】

なお、このような撥水性等は金属材の表面における濡れ性によって評価される。濡れ性は、流体が金属材の界面との間に形成する接触角(濡れ角)により特定される。このような金属材の表面における流体の状態には、WenzelモードとCassieモードが考えられる。Wenzelモードは金属材の表面にできた凹凸構造の底部まで液体の浸入を想定した状態であり、Cassieモードは空気等の介在により金属材の表面にできた凹凸構造の底部まで液体が浸入せず、凹凸構造の凸部の先端で液体を支える状態である。本発明に関していう撥水性は、Cassieモードに基づくと考えられる。

【実施例】

【0037】

実施例を挙げて本発明をより具体的に説明する。

《試料の製造》

(1)供試材

無酸素銅からなる板材(金属材)を供試材とした。この供試材にバフ研磨(研磨材:アルミナ/粒径0.05mm)による鏡面加工を施した。これにより、その表面粗さをRa=0.04、Rz=0.23(JIS)程度とした。これをステアリン酸(脂肪酸)のヘキサデカン溶液(10−5mol/L)に浸漬して、ステアリン酸を供試材の表面へ付着させた。なお、比較のため、ステアリン酸を付着させない供試材も用意した。

【0038】

(2)プラズマ処理(酸素導入工程、プラズマ供給工程)

各供試材の表面(被処理面)へプラズマを照射する様子を図1に示した。ここで用いたプラズマガンは交流励起式である(NUエコ・エンジニアリング社製μ−AP)。この際の処理条件は、プラズマガス:アルゴンガス、ガス流入量:4L/min、電極間電圧:80Vとした。またプラズマガンの電極出口から供試材の被処理面までの距離(照射距離)は5mmとした。

【0039】

但し、プラズマ処理を行う雰囲気および処理時間は、各供試材毎に表1に示すように変更した。表1中に示した「大気圧」雰囲気は、温度:室温、湿度:40%、酸素濃度:17.4%である。また「アルゴン」雰囲気は、大気を遮断するために容器を用いて形成され、圧力:大気圧下、温度:室温、酸素濃度:0.01%未満である。

【0040】

こうしてプラズマガンで発生したプラズマをガス流に沿って電極外に噴出させ、供試材へ照射するプラズマ処理を行い、表1に示す各試料を得た(プラズマ供給工程)。

【0041】

《観察および測定》

(1)各試料のプラズマ処理後の被処理面(プラズマ処理面)を、顕微鏡観察した写真を図2A〜2C、図3A〜3Bおよび図4に示した。図2A〜2Cは試料No.1、2およびC1のプラズマ処理面をそれぞれ原子間力顕微鏡(AFM)で観察したAFM像であり、図3A〜3Bは試料No.2および4のプラズマ処理面をそれぞれ走査型電子顕微鏡(SEM)で観察したSEM像であり、図4は試料No.2のプラズマ処理面を透過型電子顕微鏡(TEM)で観察したTEM像である。

【0042】

(2)試料No.1〜3のプラズマ処理面に形成された粒状突起について、その突起径(直径)、突起高さ(高低差)および突起密度を測定し、各平均値を表1に併せて示した。突起径はAFM像を画像解析して断面曲線から突起と基盤平坦部の境界を探索することにより求めた。突起高さはAFM像の断面境界から突起形状の頂点と基盤平坦部との差を求めることにより測定し、AFM像1μm四方の相加平均値を算出した。突起密度もAFM像を画像解析して高さ情報を二値化し、1μm四方の突起を数え上げることにより求めた。

【0043】

(3)試料No.2のプラズマ処理面のTEM像(図4)中に示した領域1、領域2および領域3の元素濃度比(成分組成)を、エネルギー分散型X線分光法(EDX)により測定した。この結果を表2に示す。なお図4中の領域1は、突起を集束イオンビーム(FIB)により切断した断面であり、領域2および領域3は突起のない部分である。

【0044】

(4)X線光電子分光法(XPS)により観察した試料No.2および4の被処理面のオージェスペクトル(Cu−LMM1s)を、それぞれ図5Aおよび図5Bに示した。

【0045】

《評価》

(1)粒状突起の創成

表1および図2A〜2Cおよび図3Aおよび図3Bに示す写真から明らかなように、被処理面にステアリン酸被膜を形成した試料へ大気圧プラズマ処理を施すことにより、微細な粒状突起が多数隆起した表面が得られることがわかった。

【0046】

特に、表1中の試料No.1〜3と図2A、図2Bおよび図3Aから明らかなように、15〜60秒程度の短時間のプラズマ処理で、多数の粒状突起が創成されることもわかった。またプラズマ処理時間が長くなるほど、粒状突起の個数(密度)自体は減少するが、一つ一つの粒状突起は成長してサイズが大きくなることがわかった。

【0047】

このような現象が生じる理由は定かではないが、現状では次のように考えられる。先ず、プラズマ処理の開始直後の短時間内に、酸素活性種が金属材の被処理面へ到達して、核となる酸化物(特定酸化物)が生成される。そして、プラズマ処理の進行と共に被処理面が加熱され、その温度が上昇する。この温度上昇に伴い、その特定酸化物が移動して凝集するようになり、好適なサイズの粒状突起に成長したと考えられる。なお、核となる微細な特定酸化物は、鏡面加工時に被処理面へ導入された転位等の欠陥を起点として生成されると考えられる。

【0048】

また、表1中の試料No.C1および図2Cから明らかなように、実質的に酸素の存在しないアルゴン雰囲気でプラズマ処理を行っても粒状突起は創成されないことがわかった。逆にいうと、粒状突起を創成するには酸素雰囲気(大気圧雰囲気)でプラズマ処理を行うことが必要であることがわかる。

【0049】

(2)粒状突起の組成

図4および表2から、粒状突起(領域1の部分)は主にCu2O(準安定酸化物)からなることがわかった。また粒状突起の形成されていない平坦な部分(領域1、2の部分)は、殆ど酸化されていない(すなわちCuからなる)こともわかった。

【0050】

(3)ステアリン酸被膜の影響

表1中の試料No.1および4と図3Aおよび図3Bから明らかなように、ステアリン酸被膜がなくても微小な特定酸化物(粒状突起)は形成され得るが、ステアリン酸被膜を設けた被処理面へプラズマ処理を施すことにより、好適なサイズの粒状突起が多数創成されることがわかる。

【0051】

このことは、図5Aおよび図5Bに示すXPSの分析結果からもわかる。つまり試料No.2のように被処理面にステアリン酸被膜がある場合(図5A)、プラズマ処理面にCuのピークが現れている。これに対して試料No.4のようにステアリン酸被膜がない場合(図5B)、プラズマ処理面にCuのピークが現れない。これは、ステアリン酸被膜がある場合は被処理面に酸化されていないCuが残存するが、ステアリン酸被膜がない場合は被処理面全体が酸化され、点在的な粒状突起が生成され難いことを意味している。

【0052】

また図5Aおよび図5Bからわかるように、プラズマ処理前後を通じてCu2+のピークがあまり観られない。このことから、(大気圧)プラズマ処理により被処理面に生成される酸化物は、ステアリン酸被膜の有無に拘わらず、実質的にCu2O(準安定酸化物)であることがわかった。

【0053】

(4)酸素活性種(酸素ラジカル)

前述したように、プラズマ処理の雰囲気によって粒状突起の創成が影響を受ける。そこで大気圧雰囲気の場合(酸素濃度:17.4%)とアルゴン雰囲気の場合(酸素濃度:0.01%未満)について、プラズマ発光分光分析した結果を図6Aおよび図6Bに示した。これらから大気圧雰囲気では、アルゴン雰囲気では観られないピークが検出され、酸素ラジカル(O*)と酸化窒素ラジカル(NO*)が生じていることがわかった。特に、酸素ラジカル(酸素活性種)のピークが顕著であった。このことから、粒状突起は酸素ラジカル(O*)により創成されると考えられる。

【0054】

《複合部材》

(1)製造

本発明の金属系部材の一例として、図7に示すように、粒状突起を有する無酸化銅からなる金属基板(金属材)mへ、アクリル樹脂板(樹脂材)rをレーザー接合した複合部材を検討した。レーザー光は、金属基板mの接合界面(粒状突起がある側)へ照射し、接合界面近傍の金属基板mを加熱した(加熱工程)。この際、金属基板mとアクリル樹脂板rは、ガラス板G1とアクリル板G2により0.4MPaの加圧力で挟持し、そのガラス板G1側からレーザー光を照射した。

【0055】

ここで用いた金属基板mはφ10mm×厚み2mm、アクリル樹脂板rは10mm×10mm×3mm、レーザー光は波長:920nm、接合界面におけるスポット径:2.0mm、レーザー出力:25W、照射時間:30秒とした。

【0056】

(2)評価

表1の試料No.1と同様なプラズマ処理面を有する金属基板mは、アクリル樹脂板rと強固に接合することがわかった。試料No.3と同様なプラズマ処理面を有する金属基板mも、アクリル樹脂板rと接合し得たが、衝撃で剥離した。

【0057】

参考に、他の金属基板mについても、同様なレーザー接合により、アクリル樹脂板rと接合するか否かを評価した。用意した金属基板mは、試料No.4、C2およびC3に相当するプラズマ処理前のものと同様である。また、無酸化銅板にサンドブラスト処理したもの(Ra=0.74、Rz=5.04)も用意した。前三者の金属基板mはいずれも、アクリル樹脂板rと接合しなかった。サンドブラスト処理した金属基板mはアクリル樹脂板rと接合できたが、接合界面に樹脂発泡を生じた。

【0058】

ちなみに、試料No.C2と同等なプラズマ処理前の被処理面のAFM象を図8Aに、試料No.C3と同等なプラズマ処理前の被処理面のAFM象を図8Bにそれぞれ示した。いずれの場合も、熱酸化では、被処理面に粒状の酸化物が生成されていないことがわかる。上述したことから、接着剤等を用いずに金属材と樹脂材を強固にレーザー接合するには、本発明に係る粒状突起を接合界面に形成することが有効であることがわかった。

【0059】

《濡れ性》

(1)観察および測定

表面における水接触角を測定して、各金属材の濡れ性を評価した。この結果を図9A〜9Eに示した。図9Aは、試料No.2に関するプラズマ処理面の濡れ性を示す。図9Bは、そのプラズマ処理面へシランカップリング剤(被覆材)を塗布したときの濡れ性を示す。図9Cは、試料No.4に関するプラズマ処理前の被処理面の濡れ性を示す。図9Dは、そのプラズマ処理前の被処理面へシランカップリング剤を塗布したときの濡れ性を示す。図9Eは、試料No.C2に関するプラズマ処理前の被処理面の濡れ性を示す。

【0060】

ここで用いたシランカップリング剤はデシルトリクロロシランであり、その表面エネルギーは濡れ性評価試験機で測定して25mN/m以下であった。

【0061】

(2)評価

図9Aと図9Cおよび図9Eとを比較すると明らかなように、表面に粒状突起が存在すると、水接触角が大幅に向上した。つまり、金属材の表面に粒状突起を創成することにより、その表面における撥水性を大幅に向上させ得ることがわかった。

【0062】

また図9Bと図9Dを比較すると明らかなように、単なる鏡面(バフ研磨面)にシランカップリング剤を塗布しても水接触角は約80°であるが、粒状突起がある表面にシランカップリング剤を塗布すると水接触角は約90にもなり、水接触角が大幅に向上することもわかった。なお、このような粒状突起による撥水性の向上は、Cassieモードに依ると考えられる。

【0063】

【表1】

【0064】

【表2】

【技術分野】

【0001】

本発明は、表面に粒状突起を有する金属材からなる金属系部材とその製造方法に関する。

【背景技術】

【0002】

金属系部材の表面には、その部材に要求される機能に応じて、種々の表面処理が施される。例えば、浸炭処理、窒化処理、軟窒化処理等の表面改質処理や、耐摩耗性や耐食性等に優れる表面被膜の形成等がある。さらに最近では、密着性や撥水性等の向上を図るために、微細な凹凸を基材表面に形成する表面処理もなされている。

【0003】

このような微細な凹凸を形成する方法は種々あるが、下記の特許文献ではイオン衝撃処理またはプラズマ処理等による方法を提案している。特に特許文献2および3では、生産コストの低減を図れ得る大気圧プラズマ処理を利用することも提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許3453033号公報

【特許文献2】国際公開WO2005/097396号公報

【特許文献3】特開2009−175729号公報

【特許文献4】特開2010−202955号公報

【特許文献5】特開2010−162528号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし上記の特許文献では、プラズマ(イオン)を用いているとしても、表面の清浄化、エッチングによる微細な凹凸の形成等を行っているに過ぎない。また大気圧プラズマを利用している場合でも、その照射対象は樹脂材であり、樹脂を構成する結合を破壊することにより凹凸を形成しているに過ぎない。

【0006】

本発明はこのような事情に鑑みてなされたものであり、従来のエッチング等によって形成される凸部とは根本的に異なる突起を金属表面に有する金属系部材とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、特定の金属元素(例えばCu)からなる金属材表面へ大気圧プラズマを照射することにより、その表面にその金属元素の酸化物(例えばCu2O)からなる突起が隆起することを新たに見出した。この知見を発展させることにより、以降に述べる本発明を完成するに至った。

【0008】

《金属系部材》

(1)本発明の金属系部材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む金属材からなる金属系部材であって、前記金属材は、表面から隆起した前記特定遷移金属元素の酸化物からなる粒状突起を有することを特徴とする。

【0009】

(2)本発明の金属系部材によれば、金属材の表面に粒状突起が存在するため、金属材と他材との接合界面の改質、撥水性または撥油性の向上等を図れる。このような粒状突起の形成メカニズムや粒状突起によりもたらされる効果の発現メカニズムなど、詳細は調査中であり、現状、必ずしも明らかではない。もっとも本発明者の鋭意研究により、そのような粒状突起が表面に形成される金属材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含むものであり、またその粒状突起はその特定遷移金属元素の酸化物からなることがわかっている。

【0010】

《金属系部材の製造方法》

(1)本発明は、上記の金属系部材としてのみならず、その製造方法としても把握できる。すなわち本発明は、前記安定酸化物で被覆されていない前記金属材の表面へ酸素活性種を導入する酸素導入工程を備え、上述した金属系部材が得られることを特徴とする金属系部材の製造方法であってもよい。

【0011】

(2)本発明の製造方法により、上述したような粒状突起が形成される理由は必ずしも定かではなないが、現状では次のように考えられる。安定酸化物で被覆されていない金属材の表面へ部分的に酸素活性種(酸素ラジカル)が導入されると、酸素活性種が付着または侵入した部分に、特定遷移金属元素の酸化物(この酸化物を「特定酸化物」という。)が生成される。このように特定酸化物が金属材の表面に部分的に生成され、隆起することによって、粒状突起が創成されると考えられる。そして粒状突起の形態(特にサイズ)は、その特定酸化物の生成過程または凝集形態に応じて定まると考えられる。

【0012】

ちなみに、このような特定酸化物の生成(さらにその凝集)は、高活性で高エネルギーな酸素活性種により生じるため、粒状突起の創成に要する時間は短い。従って本発明の製造方法によれば、効率的に金属系部材を製造することもできる。

【0013】

《その他》

(1)本発明でいう安定酸化物は、特定遷移金属元素の酸化物の中で一般的に最も安定な酸化物であり、通常は、特定遷移金属元素の酸化数が最も大きくなる酸化物である。準安定酸化物は、安定酸化物よりも不安定な酸化物または安定酸化物に変化し得る酸化物であり、通常は、特定遷移金属元素の酸化数が安定酸化物の場合よりも小さくなる酸化物である。

【0014】

(2)特に断らない限り本明細書でいう「x〜y」は下限値xおよび上限値yを含む。本明細書に記載した種々の数値または数値範囲に含まれる任意の数値を新たな下限値または上限値として「a〜b」のような範囲を新設し得る。

【図面の簡単な説明】

【0015】

【図1】プラズマ処理の様子を示す模式図である。

【図2A】試料No.1のプラズマ処理面のAFM像を示す写真である。

【図2B】試料No.2のプラズマ処理面のAFM像を示す写真である。

【図2C】試料No.C1のプラズマ処理面のAFM像を示す写真である。

【図3A】試料No.2のプラズマ処理面のSEM像を示す写真である。

【図3B】試料No.4のプラズマ処理面のSEM像を示す写真である。

【図4】試料No.2のプラズマ処理面のTEM像を示す写真である。

【図5A】試料No.2の被処理面をXPS観察した結果である。

【図5B】試料No.4の被処理面をXPS観察した結果である。

【図6A】プラズマ発光分光分析の長波側の結果である。

【図6B】プラズマ発光分光分析の短波側の結果である。

【図7】レーザー接合の様子を示す模式図である。

【図8A】酸化処理(100℃×2時間)した金属基板表面のAFM像を示す写真である。

【図8B】酸化処理(180℃×2時間)した金属基板表面のAFM像を示す写真である。

【図9A】試料No.2のプラズマ処理面の濡れ性を示す写真である。

【図9B】その表面にシランカップリング剤を塗布したときの濡れ性を示す写真である。

【図9C】バフ研磨面(試料No.4のプラズマ処理前の被処理面)の濡れ性を示す写真である。

【図9D】その表面にシランカップリング剤を塗布したときの濡れ性を示す写真である。

【図9E】Cu2O面(試料No.C2のプラズマ処理前の被処理面)の濡れ性を示す写真である。

【符号の説明】

【0016】

m 金属基板(金属材)

r アクリル樹脂板(樹脂材)

【発明を実施するための形態】

【0017】

発明の実施形態を挙げて本発明をより詳しく説明する。上述した本発明の構成に本明細書中から任意に選択した一つまたは二つ以上の構成要素を付加し得る。本明細書で説明する内容は、本発明に係る金属系部材のみならず、その製造方法にも適用され得る。製造方法に関する構成要素は、プロダクトバイプロセスとして理解すれば物に関する構成要素ともなり得る。なお、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0018】

《金属系部材》

(1)金属材

金属材は、酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む限り、純金属、合金、複合材等を問わない。このような特定遷移金属元素として、Cu、Fe、Mn等がある。例えば特定遷移金属元素がCuの場合、その酸化数は+1または+2となり、それぞれ、準安定酸化物である酸化銅(I)(Cu2O)または安定酸化物である酸化銅(II)(CuO)が生成される。また特定遷移金属元素がFeである場合、その酸化物は+2または+3となり、それぞれ、準安定酸化物である酸化鉄(II)(FeO)または安定酸化物である酸化鉄(III)(Fe2O3)若しくは酸化鉄(II,III)(Fe3O4)が生成される。

【0019】

(2)粒状突起

粒状突起は、金属材の表面から隆起した特定遷移金属元素の酸化物(特定酸化物)からなる。特定酸化物は、準安定酸化物でも、安定酸化物でも、さらにはそれらが複合した複合酸化物でもよい。例えば、特定遷移金属元素がCuであり金属材の表面に酸化物(酸化被膜)がない場合なら、粒状突起を構成する特定酸化物はCu2Oから構成され得る。金属材の表面にCu2Oからなる酸化被膜が形成されている場合、その特定酸化物はCu2OまたはCuOをとり得るが、主にCu2Oであると考えられる。

【0020】

また、特定遷移金属元素がFeであり金属材の表面に酸化物(酸化被膜)がない場合なら、特定酸化物はFeOから構成され得る。金属材の表面にFeOからなる酸化被膜が形成されている場合なら、特定酸化物はFeO、Fe3O4またはFe2O3をとり得るが、主にFeOであると考えられる。

【0021】

本発明に係る粒状突起は、金属材の表面がエッチング等により形成された凸部ではなく、金属材の表面に酸化物が生成(さらには凝集)して隆起するように形成されたものである。この粒状突起とその周囲との間にできる高低差は問わない。もっとも本発明者の研究により、粒状突起は、高低差が10〜400nmさらには15〜350nm程度の微細な凸部であることがわかっている。

【0022】

粒状突起を囲繞する金属材の表面は、平坦でも波状にうねっていてもよい。また粒状突起を囲繞する金属材の表面部分は、特定遷移金属元素の単体等でも、粒状突起と同様な酸化物等でもよいが、通常は酸化前の金属(合金を含む)状態であると考えられる。

【0023】

《金属系部材の製造方法》

(1)酸素導入工程

本発明に係る粒状突起は、安定酸化物で被覆されていない金属材の表面に(部分的に)、酸素活性種を付着または導入させることにより創成される。この酸素活性種は、例えば、酸素雰囲気中へプラズマを供給するプラズマ供給工程により得られる。このときのプラズマ源として、不活性ガス、窒素、酸素、クロロフルオロカーボン(CFC)化合物ガス、炭化水素化合物ガスなどがあるが、反応性の低さの点でヘリウム、ネオン、アルゴン、クリプトン、キセノン等の不活性ガス、特にアルゴンガスが好ましい。

【0024】

プラズマを供給する酸素雰囲気は、酸素濃度(体積%)が1%以上、10%以上さらには15%以上あると好ましい。酸素濃度が過小では、十分な酸素活性種が生成されず、粒状突起を効率的に創成することが困難となる。酸素濃度の上限値は特に限定されないが、酸素濃度が過大になるとコスト高となり、また金属材の表面全体に酸化物(被膜)が形成され易くなり、粒状突起の創成が阻害されると考えられる。そこで酸素濃度は50%以下さらには30%以下が好ましい。

【0025】

この酸素雰囲気は大気圧雰囲気でもよく、このとき、プラズマ供給工程は大気圧プラズマ供給工程となる。大気圧プラズマを利用することにより、生産設備の簡素化や生産性の向上を図れ、ひいては金属系部材の製造コストの低減を図れる。この大気圧プラズマは、例えば、大気圧プラズマグロー放電、大気圧ジェットプラズマ、大気圧プラズマトーチ、大気圧表面誘電体バリア放電等により得られる。

【0026】

(2)金属材の被処理面

酸素活性種が導入される金属材の表面(被処理面)には、脂肪酸または脂肪酸塩(以下単に「脂肪酸」という。)が付着していると好ましい。この脂肪酸が介在することによって、被処理面上に特定酸化物ひいては粒状突起が部分的に生成され易くなる。この詳細なメカニズムは明らかではないが、脂肪酸中に部分的に存在するカルボニル基、カルボキシル基またはヒドロキシル基等に含まれるOが、金属材の被処理面における部分的な特定酸化物の生成に寄与したと考えられる。逆にいうと、脂肪酸被膜は、金属材の被処理面全体が酸化されることを抑制する酸化抑制被膜として、または金属材の被処理面に特定酸化物を選択的に生成させる選択的酸化誘導被膜として作用すると考えられる。

【0027】

また金属材の被処理面は、切削、研磨、バフ掛け等の機械加工が施されていると好ましい。これにより被処理面上に特定酸化物ひいては粒状突起が部分的に生成され易くなる。この詳細なメカニズムは明らかではないが、機械加工により金属材の被処理面に導入された欠陥(例えば転位)や歪みが影響していると考えられる。つまり、金属材の被処理面上にできた欠陥等を起点として、粒状突起の核となる特定酸化物が生成されるようになる。そして、被処理面の温度上昇や被処理面上の歪みエネルギーが駆動力となって、その核となる特定酸化物が凝集した粒状突起が創成され易くなると考えられる。

【0028】

《金属系部材の用途》

本発明の金属系部材は、その用途を問わないが、従来の部材にない特長を発揮するため、従来品の代替品としてのみならず、新たな機能部材等としても利用され得る。

【0029】

(1)本発明の金属系部材の一用例として、金属材に樹脂材を溶融接合した複合部材がある。この複合部材によれば、金属材の表面に形成された粒状突起を介して金属材と樹脂材とがアンカー効果等により機械的に強固に接合され得る。このため、接着剤等を使用しない複合部材を低コストで効率的に得ることが可能となる。

【0030】

また本発明に係る粒状突起は非常に微細なため、金属材の外観に殆ど影響を与えず、金属材の表面の光沢等をそのまま維持することが可能である。このような金属材へ透明な樹脂材を接合すると、金属材の光沢や美観を保持しつつ、樹脂材の機能が付加された複合部材が容易に得られる。

【0031】

ところで、金属材と樹脂材との接合界面に要求される性状は、複合部材の接合強度、金属材や樹脂材の材質、面粗度等により異なるため一概にはいえない。もっとも本発明者の研究から、接合界面における粒状突起は、例えば、突起密度が25個/μm2以上さらには50個/μm2以上であり、突起高さ(高低差)が30〜400nmさらには100〜350nmであると好ましい。特に、銅板(金属材)へアクリル樹脂(樹脂材)を接合する場合などに、そのような粒状突起が好ましい。

【0032】

金属材と樹脂材との接合は、例えば、樹脂材を透過するレーザー光を樹脂材側から金属材へ照射し、金属材の少なくとも接合界面近傍を加熱する加熱工程により行える。この際、接合界面近傍にある樹脂材側を加熱することも考えられる。しかし、樹脂材側を加熱すると、発泡や炭化等が生じ易くなるため、あまり好ましくない。従って、接合界面で樹脂材が軟化または溶融する程度に、金属材側を加熱すると好ましい。また、金属材の片面側のみに樹脂材を接合する場合であれば、金属材の接合界面近傍だけを加熱してよいし、金属材の両面に樹脂材を接合する場合であれば金属材全体を加熱してよい。

【0033】

本発明に係る複合部材は、上述したように基本的に、樹脂材の軟化または溶融に伴うアンカー効果等によって、金属材と樹脂材が機械的に接合される。従って樹脂材は、接合時の加熱により、軟化または溶融する限り、熱可塑性樹脂でも熱硬化性樹脂でもよく、その種類は問わない。もっとも、金属材中の金属元素(M)は、酸素(O)や窒素(N)を介して樹脂材中の炭素(C)と結合(M−O−C−またはM−N−C−)し得る。この場合、金属材と樹脂材は、単なる機械的結合に留まらず、化学的結合もすることになり、両者はより強固に接合される。従って金属材へ接合される樹脂材は、カルボニル基、カルボキシル基、ヒドロキシル基等を構成する酸素(O)またはアミノ基等を構成する窒素(N)を含むと好ましい。

【0034】

(2)本発明に係る粒状突起がある金属材の表面は、優れた撥水性または撥油性を発揮し得る。さらに、表面エネルギーを低下させる被覆材を金属材の表面に設けると、その撥水性は一層向上する。このような被覆材として、例えば、シランカップリング剤、フッ素樹脂コーティング剤等がある。これらの被覆材は、水接触角を例えば、5°以上向上させるものであると好ましい。また被覆材の表面エネルギーは、例えば、40mN/m以下であると好ましい。この被覆材の表面エネルギーは接触角計を用いて2溶媒以上から接触角を求めたものである。例えば、水、メチレンアイオダイドなど表面エネルギーが既知の2種類の液体を用いて表面エネルギーは特定される。

【0035】

この場合、突起密度が10個/μm2以上さらには25個/μm2以上であり、突起高さ(高低差)が10〜200nmさらには50〜150nmであると好ましい。

【0036】

なお、このような撥水性等は金属材の表面における濡れ性によって評価される。濡れ性は、流体が金属材の界面との間に形成する接触角(濡れ角)により特定される。このような金属材の表面における流体の状態には、WenzelモードとCassieモードが考えられる。Wenzelモードは金属材の表面にできた凹凸構造の底部まで液体の浸入を想定した状態であり、Cassieモードは空気等の介在により金属材の表面にできた凹凸構造の底部まで液体が浸入せず、凹凸構造の凸部の先端で液体を支える状態である。本発明に関していう撥水性は、Cassieモードに基づくと考えられる。

【実施例】

【0037】

実施例を挙げて本発明をより具体的に説明する。

《試料の製造》

(1)供試材

無酸素銅からなる板材(金属材)を供試材とした。この供試材にバフ研磨(研磨材:アルミナ/粒径0.05mm)による鏡面加工を施した。これにより、その表面粗さをRa=0.04、Rz=0.23(JIS)程度とした。これをステアリン酸(脂肪酸)のヘキサデカン溶液(10−5mol/L)に浸漬して、ステアリン酸を供試材の表面へ付着させた。なお、比較のため、ステアリン酸を付着させない供試材も用意した。

【0038】

(2)プラズマ処理(酸素導入工程、プラズマ供給工程)

各供試材の表面(被処理面)へプラズマを照射する様子を図1に示した。ここで用いたプラズマガンは交流励起式である(NUエコ・エンジニアリング社製μ−AP)。この際の処理条件は、プラズマガス:アルゴンガス、ガス流入量:4L/min、電極間電圧:80Vとした。またプラズマガンの電極出口から供試材の被処理面までの距離(照射距離)は5mmとした。

【0039】

但し、プラズマ処理を行う雰囲気および処理時間は、各供試材毎に表1に示すように変更した。表1中に示した「大気圧」雰囲気は、温度:室温、湿度:40%、酸素濃度:17.4%である。また「アルゴン」雰囲気は、大気を遮断するために容器を用いて形成され、圧力:大気圧下、温度:室温、酸素濃度:0.01%未満である。

【0040】

こうしてプラズマガンで発生したプラズマをガス流に沿って電極外に噴出させ、供試材へ照射するプラズマ処理を行い、表1に示す各試料を得た(プラズマ供給工程)。

【0041】

《観察および測定》

(1)各試料のプラズマ処理後の被処理面(プラズマ処理面)を、顕微鏡観察した写真を図2A〜2C、図3A〜3Bおよび図4に示した。図2A〜2Cは試料No.1、2およびC1のプラズマ処理面をそれぞれ原子間力顕微鏡(AFM)で観察したAFM像であり、図3A〜3Bは試料No.2および4のプラズマ処理面をそれぞれ走査型電子顕微鏡(SEM)で観察したSEM像であり、図4は試料No.2のプラズマ処理面を透過型電子顕微鏡(TEM)で観察したTEM像である。

【0042】

(2)試料No.1〜3のプラズマ処理面に形成された粒状突起について、その突起径(直径)、突起高さ(高低差)および突起密度を測定し、各平均値を表1に併せて示した。突起径はAFM像を画像解析して断面曲線から突起と基盤平坦部の境界を探索することにより求めた。突起高さはAFM像の断面境界から突起形状の頂点と基盤平坦部との差を求めることにより測定し、AFM像1μm四方の相加平均値を算出した。突起密度もAFM像を画像解析して高さ情報を二値化し、1μm四方の突起を数え上げることにより求めた。

【0043】

(3)試料No.2のプラズマ処理面のTEM像(図4)中に示した領域1、領域2および領域3の元素濃度比(成分組成)を、エネルギー分散型X線分光法(EDX)により測定した。この結果を表2に示す。なお図4中の領域1は、突起を集束イオンビーム(FIB)により切断した断面であり、領域2および領域3は突起のない部分である。

【0044】

(4)X線光電子分光法(XPS)により観察した試料No.2および4の被処理面のオージェスペクトル(Cu−LMM1s)を、それぞれ図5Aおよび図5Bに示した。

【0045】

《評価》

(1)粒状突起の創成

表1および図2A〜2Cおよび図3Aおよび図3Bに示す写真から明らかなように、被処理面にステアリン酸被膜を形成した試料へ大気圧プラズマ処理を施すことにより、微細な粒状突起が多数隆起した表面が得られることがわかった。

【0046】

特に、表1中の試料No.1〜3と図2A、図2Bおよび図3Aから明らかなように、15〜60秒程度の短時間のプラズマ処理で、多数の粒状突起が創成されることもわかった。またプラズマ処理時間が長くなるほど、粒状突起の個数(密度)自体は減少するが、一つ一つの粒状突起は成長してサイズが大きくなることがわかった。

【0047】

このような現象が生じる理由は定かではないが、現状では次のように考えられる。先ず、プラズマ処理の開始直後の短時間内に、酸素活性種が金属材の被処理面へ到達して、核となる酸化物(特定酸化物)が生成される。そして、プラズマ処理の進行と共に被処理面が加熱され、その温度が上昇する。この温度上昇に伴い、その特定酸化物が移動して凝集するようになり、好適なサイズの粒状突起に成長したと考えられる。なお、核となる微細な特定酸化物は、鏡面加工時に被処理面へ導入された転位等の欠陥を起点として生成されると考えられる。

【0048】

また、表1中の試料No.C1および図2Cから明らかなように、実質的に酸素の存在しないアルゴン雰囲気でプラズマ処理を行っても粒状突起は創成されないことがわかった。逆にいうと、粒状突起を創成するには酸素雰囲気(大気圧雰囲気)でプラズマ処理を行うことが必要であることがわかる。

【0049】

(2)粒状突起の組成

図4および表2から、粒状突起(領域1の部分)は主にCu2O(準安定酸化物)からなることがわかった。また粒状突起の形成されていない平坦な部分(領域1、2の部分)は、殆ど酸化されていない(すなわちCuからなる)こともわかった。

【0050】

(3)ステアリン酸被膜の影響

表1中の試料No.1および4と図3Aおよび図3Bから明らかなように、ステアリン酸被膜がなくても微小な特定酸化物(粒状突起)は形成され得るが、ステアリン酸被膜を設けた被処理面へプラズマ処理を施すことにより、好適なサイズの粒状突起が多数創成されることがわかる。

【0051】

このことは、図5Aおよび図5Bに示すXPSの分析結果からもわかる。つまり試料No.2のように被処理面にステアリン酸被膜がある場合(図5A)、プラズマ処理面にCuのピークが現れている。これに対して試料No.4のようにステアリン酸被膜がない場合(図5B)、プラズマ処理面にCuのピークが現れない。これは、ステアリン酸被膜がある場合は被処理面に酸化されていないCuが残存するが、ステアリン酸被膜がない場合は被処理面全体が酸化され、点在的な粒状突起が生成され難いことを意味している。

【0052】

また図5Aおよび図5Bからわかるように、プラズマ処理前後を通じてCu2+のピークがあまり観られない。このことから、(大気圧)プラズマ処理により被処理面に生成される酸化物は、ステアリン酸被膜の有無に拘わらず、実質的にCu2O(準安定酸化物)であることがわかった。

【0053】

(4)酸素活性種(酸素ラジカル)

前述したように、プラズマ処理の雰囲気によって粒状突起の創成が影響を受ける。そこで大気圧雰囲気の場合(酸素濃度:17.4%)とアルゴン雰囲気の場合(酸素濃度:0.01%未満)について、プラズマ発光分光分析した結果を図6Aおよび図6Bに示した。これらから大気圧雰囲気では、アルゴン雰囲気では観られないピークが検出され、酸素ラジカル(O*)と酸化窒素ラジカル(NO*)が生じていることがわかった。特に、酸素ラジカル(酸素活性種)のピークが顕著であった。このことから、粒状突起は酸素ラジカル(O*)により創成されると考えられる。

【0054】

《複合部材》

(1)製造

本発明の金属系部材の一例として、図7に示すように、粒状突起を有する無酸化銅からなる金属基板(金属材)mへ、アクリル樹脂板(樹脂材)rをレーザー接合した複合部材を検討した。レーザー光は、金属基板mの接合界面(粒状突起がある側)へ照射し、接合界面近傍の金属基板mを加熱した(加熱工程)。この際、金属基板mとアクリル樹脂板rは、ガラス板G1とアクリル板G2により0.4MPaの加圧力で挟持し、そのガラス板G1側からレーザー光を照射した。

【0055】

ここで用いた金属基板mはφ10mm×厚み2mm、アクリル樹脂板rは10mm×10mm×3mm、レーザー光は波長:920nm、接合界面におけるスポット径:2.0mm、レーザー出力:25W、照射時間:30秒とした。

【0056】

(2)評価

表1の試料No.1と同様なプラズマ処理面を有する金属基板mは、アクリル樹脂板rと強固に接合することがわかった。試料No.3と同様なプラズマ処理面を有する金属基板mも、アクリル樹脂板rと接合し得たが、衝撃で剥離した。

【0057】

参考に、他の金属基板mについても、同様なレーザー接合により、アクリル樹脂板rと接合するか否かを評価した。用意した金属基板mは、試料No.4、C2およびC3に相当するプラズマ処理前のものと同様である。また、無酸化銅板にサンドブラスト処理したもの(Ra=0.74、Rz=5.04)も用意した。前三者の金属基板mはいずれも、アクリル樹脂板rと接合しなかった。サンドブラスト処理した金属基板mはアクリル樹脂板rと接合できたが、接合界面に樹脂発泡を生じた。

【0058】

ちなみに、試料No.C2と同等なプラズマ処理前の被処理面のAFM象を図8Aに、試料No.C3と同等なプラズマ処理前の被処理面のAFM象を図8Bにそれぞれ示した。いずれの場合も、熱酸化では、被処理面に粒状の酸化物が生成されていないことがわかる。上述したことから、接着剤等を用いずに金属材と樹脂材を強固にレーザー接合するには、本発明に係る粒状突起を接合界面に形成することが有効であることがわかった。

【0059】

《濡れ性》

(1)観察および測定

表面における水接触角を測定して、各金属材の濡れ性を評価した。この結果を図9A〜9Eに示した。図9Aは、試料No.2に関するプラズマ処理面の濡れ性を示す。図9Bは、そのプラズマ処理面へシランカップリング剤(被覆材)を塗布したときの濡れ性を示す。図9Cは、試料No.4に関するプラズマ処理前の被処理面の濡れ性を示す。図9Dは、そのプラズマ処理前の被処理面へシランカップリング剤を塗布したときの濡れ性を示す。図9Eは、試料No.C2に関するプラズマ処理前の被処理面の濡れ性を示す。

【0060】

ここで用いたシランカップリング剤はデシルトリクロロシランであり、その表面エネルギーは濡れ性評価試験機で測定して25mN/m以下であった。

【0061】

(2)評価

図9Aと図9Cおよび図9Eとを比較すると明らかなように、表面に粒状突起が存在すると、水接触角が大幅に向上した。つまり、金属材の表面に粒状突起を創成することにより、その表面における撥水性を大幅に向上させ得ることがわかった。

【0062】

また図9Bと図9Dを比較すると明らかなように、単なる鏡面(バフ研磨面)にシランカップリング剤を塗布しても水接触角は約80°であるが、粒状突起がある表面にシランカップリング剤を塗布すると水接触角は約90にもなり、水接触角が大幅に向上することもわかった。なお、このような粒状突起による撥水性の向上は、Cassieモードに依ると考えられる。

【0063】

【表1】

【0064】

【表2】

【特許請求の範囲】

【請求項1】

酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む金属材からなる金属系部材であって、

前記金属材は、表面から隆起した前記特定遷移金属元素の酸化物からなる粒状突起を有することを特徴とする金属系部材。

【請求項2】

前記粒状突起は、高低差が10〜400nmである請求項1に記載の金属系部材。

【請求項3】

前記特定遷移金属元素は銅(Cu)であり、

前記準安定酸化物は酸化銅(I)(Cu2O)である請求項1または2に記載の金属系部材。

【請求項4】

前記特定遷移金属元素は鉄(Fe)であり、

前記準安定酸化物は酸化鉄(II)(FeO)を含む請求項1または2に記載の金属系部材。

【請求項5】

さらに、前記粒状突起を介して前記金属材の表面に少なくとも機械的に接合された樹脂材を有する請求項1〜4のいずれかに記載の金属系部材。

【請求項6】

前記金属材は、前記樹脂材との接合界面に前記粒状突起を25個/μm2以上有する請求項5に記載の金属系部材。

【請求項7】

前記樹脂材は、酸素(O)または窒素(N)を含む請求項5または6に記載の金属系部材。

【請求項8】

さらに、前記粒状突起がある前記金属材の表面を被覆して表面エネルギーを低下させる被覆材を有する請求項1〜4のいずれかに記載の金属系部材。

【請求項9】

請求項1〜4のいずれかに記載した金属系部材の製造方法であって、

前記安定酸化物で被覆されていない前記金属材の表面へ酸素活性種を導入する酸素導入工程を備えることを特徴とする金属系部材の製造方法。

【請求項10】

前記酸素活性種は、酸素雰囲気中へプラズマを供給するプラズマ供給工程により得られる請求項9に記載の金属系部材の製造方法。

【請求項11】

前記酸素雰囲気は、大気圧雰囲気である請求項10に記載の金属系部材の製造方法。

【請求項12】

前記酸素導入工程は、機械加工を施した前記金属材の表面になされる請求項9〜11のいずれかに記載の金属系部材の製造方法。

【請求項13】

前記酸素導入工程は、脂肪酸または脂肪酸塩を付着させた前記金属材の表面になされる請求項9〜12のいずれかに記載の金属系部材の製造方法。

【請求項14】

請求項5〜7のいずれかに記載した金属系部材の製造方法であって、

前記樹脂材を透過するレーザー光を該樹脂材側から前記金属材へ照射して、該樹脂材に接合される前記金属材の少なくとも表面近傍を加熱する加熱工程を備えることを特徴とする金属樹脂接合部材。

【請求項1】

酸化数の異なる安定酸化物と準安定酸化物とを生成し得る特定遷移金属元素を含む金属材からなる金属系部材であって、

前記金属材は、表面から隆起した前記特定遷移金属元素の酸化物からなる粒状突起を有することを特徴とする金属系部材。

【請求項2】

前記粒状突起は、高低差が10〜400nmである請求項1に記載の金属系部材。

【請求項3】

前記特定遷移金属元素は銅(Cu)であり、

前記準安定酸化物は酸化銅(I)(Cu2O)である請求項1または2に記載の金属系部材。

【請求項4】

前記特定遷移金属元素は鉄(Fe)であり、

前記準安定酸化物は酸化鉄(II)(FeO)を含む請求項1または2に記載の金属系部材。

【請求項5】

さらに、前記粒状突起を介して前記金属材の表面に少なくとも機械的に接合された樹脂材を有する請求項1〜4のいずれかに記載の金属系部材。

【請求項6】

前記金属材は、前記樹脂材との接合界面に前記粒状突起を25個/μm2以上有する請求項5に記載の金属系部材。

【請求項7】

前記樹脂材は、酸素(O)または窒素(N)を含む請求項5または6に記載の金属系部材。

【請求項8】

さらに、前記粒状突起がある前記金属材の表面を被覆して表面エネルギーを低下させる被覆材を有する請求項1〜4のいずれかに記載の金属系部材。

【請求項9】

請求項1〜4のいずれかに記載した金属系部材の製造方法であって、

前記安定酸化物で被覆されていない前記金属材の表面へ酸素活性種を導入する酸素導入工程を備えることを特徴とする金属系部材の製造方法。

【請求項10】

前記酸素活性種は、酸素雰囲気中へプラズマを供給するプラズマ供給工程により得られる請求項9に記載の金属系部材の製造方法。

【請求項11】

前記酸素雰囲気は、大気圧雰囲気である請求項10に記載の金属系部材の製造方法。

【請求項12】

前記酸素導入工程は、機械加工を施した前記金属材の表面になされる請求項9〜11のいずれかに記載の金属系部材の製造方法。

【請求項13】

前記酸素導入工程は、脂肪酸または脂肪酸塩を付着させた前記金属材の表面になされる請求項9〜12のいずれかに記載の金属系部材の製造方法。

【請求項14】

請求項5〜7のいずれかに記載した金属系部材の製造方法であって、

前記樹脂材を透過するレーザー光を該樹脂材側から前記金属材へ照射して、該樹脂材に接合される前記金属材の少なくとも表面近傍を加熱する加熱工程を備えることを特徴とする金属樹脂接合部材。

【図1】

【図5A】

【図5B】

【図6A】

【図6B】

【図7】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図4】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図5A】

【図5B】

【図6A】

【図6B】

【図7】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図4】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【公開番号】特開2012−241238(P2012−241238A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113079(P2011−113079)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

[ Back to top ]