金属線材メッキ用不溶性陽極及びそれを用いた金属線材メッキ方法

【課題】 複数本の金属線材に同時に電気メッキを施し、しかも、それらの金属線材におけるメッキ付着量を、長期にわたって安定に均一化できる金属線材メッキ用不溶性陽極を提供する。

【解決手段】 複数の線材パスラインを両側から挟んで対向するように、複数枚の不溶性電極板20を並列配置する。複数枚の不溶性電極板20をパスライン方向の複数箇所で貫通ボルト40により締め付けて固定する。貫通ボルト40による締め付け部分において、不溶性電極板20の各間に導電性スペーサー30を介在させると共に、全ての不溶性電極板20及び導電性スペーサー30に接触するように導電性部材50を設ける。

【解決手段】 複数の線材パスラインを両側から挟んで対向するように、複数枚の不溶性電極板20を並列配置する。複数枚の不溶性電極板20をパスライン方向の複数箇所で貫通ボルト40により締め付けて固定する。貫通ボルト40による締め付け部分において、不溶性電極板20の各間に導電性スペーサー30を介在させると共に、全ての不溶性電極板20及び導電性スペーサー30に接触するように導電性部材50を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属線材の電気メッキに使用される不溶性陽極、及びそれを用いた金属線材メッキ方法に関し、更に詳しくは、メッキ液中を並列して走行する複数本の金属線材に同時に電気メッキを施すメッキ装置に使用される不溶性陽極、及びそれを用いた金属線材メッキ方法に関する。

【背景技術】

【0002】

金属線材に電気メッキを施した製品の一つとしてタイヤ用スチールコードがある。このスチールコードの製造では、一般に鋼線に銅メッキと亜鉛メッキとが施される。これらの電気メッキ工程では、メッキ槽内に配設された電極板に沿って複数本の金属線材を走行させ、槽内のメッキ液中に通することにより、各金属線材の表面に電気メッキを行う。このような線材メッキで従来から使用されている電極板は可溶性陽極である。

【0003】

可溶性陽極を使用する電気メッキでは、可溶性陽極としてメッキ金属と同材質の金属板等が使用され、通電によるアノード溶解により電極板自身がメッキ液中に溶解してメッキ金属イオンを供給する。この方法では、電極板が溶解するために、陰極である金属線材との距離が変化し、メッキ厚が経時的に変化して安定した品質のものが得られにくいという品質管理上の問題がある。また、電極板の交換を頻繁に行わなければならないという作業効率上の問題がある。このような事情から、最近は可溶性陽極に代わって不溶性陽極を使用するところが増加してきている。

【0004】

不溶性陽極を使用する金属線材の電気メッキ方法では、電極板からのメッキ金属イオンの供給を期待できないため、メッキ金属イオンの供給手段を別途設ける必要がある。不溶性陽極を使用した電気メッキ方法で一般に用いられるメッキ装置の概略を図3に示す。図3に示したメッキ装置では、メッキ液1を収容するメッキ槽2の槽底部に不溶性の電極板3が水平に配置されている。メッキ槽2からメッキ液1をオーバーフローさせ、メッキ槽2の前後に配置されたガイドローラー4で金属線材5をメッキ液1の液面より下に支持しながらメッキ槽2に通す。このとき給電手段6を用いて金属線材5と電極板3と間に電圧を印加する。メッキ槽2からオーバーフローしたメッキ液1は補助槽7に回収され、ポンプでメッキ槽2に戻される。メッキ操業の進行に伴って消費されるメッキ液中のメッキ金属は、図示されない供給手段により適宜補充される。

【0005】

このような電気メッキ装置では、メッキ液中を通過する金属線材に対して下側からのみ電極板が対向する。線材の上側が開放しているので、設備が簡単である上、電極板が通線作業を遮らない利点があり、更にはメッキ槽内でのメッキ反応に伴って発生するガスの放出性も良好である。しかし、電極板が対向する下面に比べて上面のメッキ付着量が少なくなり、線材の周方向でメッキ付着量分布が不均一になりやすいというメッキ品質上の問題がある。

【0006】

前記電気メッキ装置の利点を残しつつその問題点を解決するものとして、メッキ槽内の線材パスラインを両側から挟むように2枚の電極板を対向設置し、両側の電極板間に金属線材を通過させる電気メッキ方法が特許文献1に記載されている。この方法によると、線材周方向でのメッキ付着量分布の均一性が向上する上に、線材パスラインの上側が開放されるので前述の利点がそのまま引き継がれる。複数本の金属線材を同時に電気メッキする場合は、所定間隔で並べた複数枚の電極板の各間に金属線材を通過させる形態が、同文献に記載されている。

【0007】

【特許文献1】特開2000−192291号公報

【0008】

メッキ線材の生産性を高めるために、メッキ液中に複数本の金属線材を並列にして通過させ、これらに同時に電気メッキを施す技術は不可欠である。また、この同時メッキのために、垂直に立てた複数枚の電極板をメッキ槽内で板厚方向に並べ、それらの電極板の各間に金属線材を通過させる方法は、考え方としては非常に合理的である。しかしなから、これを実際に行おうとすると、複数本の金属線材の間でメッキ付着量にばらつきが生じ、これを均一に揃えることが非常に困難である。この傾向は一度にメッキする金属線材の本数が増加するほど顕著になり、このことがメッキ線材の生産性を阻害する結果になっている。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、複数本の金属線材に同時に電気メッキを施し、しかも、それらの金属線材におけるメッキ付着量を、長期にわたって安定に均一化できる金属線材メッキ用不溶性陽極を提供することにある。

【0010】

本発明の別の目的は、メッキ設備を簡略化できる上に、電極板が通線作業を遮らない利点を有し、更にはメッキ槽内でのメッキ反応に伴って発生するガスの放出性にも優れた金属線材メッキ用不溶性陽極を提供することにある。

【0011】

本発明の更に別の目的は、複数本の金属線材に同時に且つ均一に電気メッキを施すことができる電気メッキ方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明者らは垂直に立てた複数枚の電極板の各隙間に金属線材を通過させる複数本同時メッキ法において、複数本の金属線材のメッキ付着量がばらつく原因及びその対策について鋭意検討した。その結果、以下の事実が判明した。

【0013】

並列して走行する複数本の金属線材間でメッキ付着量がばらつく原因は、複数枚の電極板の各隙間におけるメッキ電流の不均一であり、その不均一は各隙間の物理的な寸法のばらつきの他、各電極板への給電のばらつきに起因する。隙間の寸法的なばらつき及び電極板への給電のばらつきを抑制するためには、複数枚の電極板を、各隙間に導電性スペーサーを挟んで貫通ボルトにより板厚方向に締め付けて固定するのが有効である。換言すれば、複数枚の電極板を、各隙間に導電性スペーサーを挟んで貫通ボルトにより板厚方向に締め付けて固定するならば、隙間の寸法的なばらつき及び電極板への給電のばらつきの両方が共に効果的に抑制されるのである。

【0014】

これに加え、板厚方向に積層された全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材を設けるならば、導電性部材がイコライザーとして機能することにより、電極板への給電のばらつきが、より一層効果的に抑制される。

【0015】

そして、複数の導電性スペーサーは、垂直方向においては線材パスラインの下側に配置するのが合理的である。なぜなら、複数の導電性スペーサーを線材パスラインの下側に配置するならば、線材パスラインの上方から障害物が完全排除され、良好な通線作業性及びガス放出性が確保される。

【0016】

本発明の金属線材メッキ用不溶性陽極は、かかる知見を基礎として完成されたものであり、メッキ液中を並列して走行する複数本の金属線材に同時に電気メッキを施す電気メッキ装置用の不溶性陽極において、複数の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、複数枚の不溶性電極板をパスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、貫通ボルトによる締め付け部分において不溶性電極板の各間に介在して各間に所定の隙間を形成する複数の導電性スペーサーと、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材とを具備している。

【0017】

また、本発明の金属線材メッキ方法は、この不溶性陽極を用いることにより、メッキ液中を並列して走行する複数本の金属線材に均一に電気メッキを施す方法である。

【0018】

すなわち、本発明の金属線材メッキ方法は、メッキ液中を並列して走行する複数本の金属線材に均一に電気メッキを施す方法であって、各金属線材の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、複数枚の不溶性電極板の各間に介在して各間に所定の隙間を形成する複数枚の導電性スペーサーと、複数枚の不溶性電極板と導電性スペーサーとを線材パスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって配置された導電性部材とを用いて、前記線材パスラインに金属線材を走行させ、前記金属線材に均一にメッキを施すものである。

【0019】

本発明の金属線材メッキ用不溶性陽極及び金属線材メッキ方法においては、板厚方向に並列配置された複数枚の電極板の各間を金属線材が通過することにより、複数本の金属線材に同時に電気メッキが施される。電極板に可溶性電極板ではなく不溶性電極板が使用されているので、電極板の消耗による電極間距離の変化が生じない。また、その電極板が金属線材の両側に対向して配置された構造のため、金属線材の周囲に均一にメッキを施すことができる。更に、複数枚の電極板が、各隙間に導電性スペーサーを挟んで貫通ボルトによって板厚方向に締め付けられた構造のため、各隙間の寸法、すなわち電極間距離が固定される。これらのために、複数の金属線材の各表面に均一にメッキを施すことが可能である。

【0020】

更に、貫通ボルトによる板厚方向の締め付けにより、複数枚の電極板が導電性スペーサーを介して強固に面接触し、電極板と導電性スペーサーの接触面における電気的抵抗が減少するので、部材並列方向の端部から給電を行う場合にあっても各電極板への均一な給電が可能になる。更に又、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材を配置することにより、導電性部材がイコライザーとして機能して各電極板に対する給電の均一性が向上し、長期間の使用等により電極板と導電性スペーサーの接触面の電気的抵抗が増大した場合にも各電極板に対して均一な給電が可能となる。

【0021】

複数の導電性スペーサーは、複数枚の不溶性電極板の各間の線材パスラインと干渉しないように線材パスラインの下側に配置するのが好ましい。この構成により、線材パスラインの上側がライン全長で開放され、装置構造が簡単になると共に、スペーサーが通線作業を遮ることがなく、更には良好なガス放出性が確保される。

【0022】

最も合理的は構成は次のとおりである。複数の導電性スペーサーは、複数枚の不溶性電極板の各間の線材パスラインと干渉しないように線材パスラインの下側に配置されると共に、各下端面が複数枚の不溶性電極板の各下端面と同一平面上に位置するように配置される。導電性部材はそれらの各下端面に密着して接合される。

【0023】

不溶性電極板の表面は、白金族金属又は白金族金属酸化物を含む電極活性物質層で被覆されているのが好ましい。更に必要に応じて、導電性スペーサーの表面及び/又は導電性部材(イコライザー)の表面にも白金族金属又は白金族金属酸化物を含む電極活性物質層を被覆するのが好ましい。電極活性物質層と母材の間には厚さ0.5〜15μmのタンタル又はタンタル合金層を介在させるのが好ましい。電極板表面への電極活性物質層の被覆により、その電極板が電極としての機能する。スペーサー表面やイコライザー表面への電極活性物質層の被覆により、表面の不働態膜による悪影響が排除され、電極板等との接触面における電気伝導性が長期間維持される。また、電極活性物質と基体の間にタンタル又はタンタル合金層を介在させることにより、電極活性物質の被覆耐久性が向上する。

【0024】

不溶性電極板の材質としては、メッキ液に浸食さない金属チタンやチタン−タンタル、チタン−タンタル−ニオブ、チタン−パラジウムなどのチタン基合金が好適である。また、導電性スペーサー及びイコライザーである導電性部材の材質としては、白金、チタン、タンタル、ニオブ、ジルコニウム又はこれらの何れかを主体とする合金を用いることができる。

【0025】

不溶性電極板の表面や導電性スペーサーの表面、導電性部材(イコライザー)の表面に被覆する電極活性物質としては、イリジウム酸化物又はこれとチタン、タンタル、ニオブ、タングステン、ジルコニウムなどのバルク金属との混合酸化物が好適である。代表的な混合酸化物は、イリジウム−タンタル混合酸化物、イリジウム−チタン混合酸化物等であり、電気メッキ法により形成した白金も好適である。なかでも、金属換算でイリジウムを60〜95重量%、タンタルを40〜5重量%含有する酸化イリジウムと酸化タンタルとの混合物が性能に優れており、電極活性物質層と母材との間に厚さ0.5〜15μmのタンタル又はタンタル合金層を形成するならば性能が更に向上する。

【0026】

不溶性電極板の表面に被覆する電極活性物質については、メッキ反応に寄与する電解面とそれ以外の面とで被覆する電極活性物質の種類や層厚を変えてもよい。

【0027】

本発明の不溶性陽極は銅、亜鉛等の電気メッキに好適である。

【発明の効果】

【0028】

本発明の金属線材メッキ用不溶性陽極は、複数の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板を、それらの各間に所定の隙間が形成されるように導電性スペーサーを挟んで複数本の貫通ボルトにより並列方向に締め付けて固定すると共に、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材を配置する構成により、複数本の金属線材に同時に電気メッキを施することができ、且つ、それらの金属線材間におけるメッキ付着量を長期にわたって安定に均一化することができる。

【0029】

また、メッキ設備を簡略化できると共に、通線作業を遮らない設計が可能であり、メッキ槽内でのメッキ反応に伴って発生するガスの放出性も改善できる。

【0030】

本発明の金属線材メッキ方法は、この不溶性陽極を使用することにより、複数本の金属線材に同時に電気メッキを施することができ、且つ、それらの金属線材間におけるメッキ付着量を長期にわたって安定に均一化することができる。

【発明を実施するための最良の形態】

【0031】

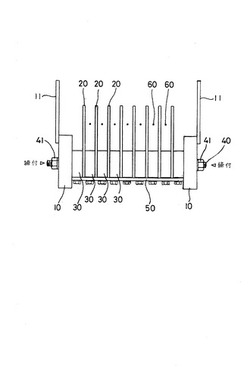

以下に本発明の実施形態を図面に基づいて説明する。図1は本発明の一実施形態を示す金属線材メッキ用不溶性陽極の縦断正面図、図2は同金属線材メッキ用不溶性陽極の平面図である。

【0032】

本実施形態の不溶性陽極は、メッキ槽内のメッキ液中を横に並んで水平方向に走行する複数本の金属線材を同時に電気メッキする電気メッキ装置に使用される。この不溶性陽極は、両側の外枠10,10の間に所定間隔で並列配置された複数枚の不溶性電極板20と、複数枚の不溶性電極板20の各間に所定の隙間を形成するべく前記各間に挿入された複数の導電性スペーサー30と、これらを板厚方向に締め付けて固定する複数本の貫通ボルト40と、貫通ボルト40による締め付け部にイコライザーとして取り付けられた導電性部材50とを備えている。

【0033】

複数枚の不溶性電極板20は、メッキすべき金属線材60の走行方向に長い長方形で垂直な導電性薄板であり、例えば板厚が1mm程度のチタン板である。各不溶性電極板20の上部両面は、メッキに寄与する電解面である。両側の電解面には、白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されている。

【0034】

不溶性電極板20の下部には、締め付け用の貫通ボルト40が貫通するボルト孔が開設されている。ボルト孔は、貫通ボルト40による締め付け部である電極板20の長手方向両端部に開設されている。

【0035】

複数枚の電極板20を挟む両側の外枠10,10は、不溶性電極板20と同じ長さの板材であって、不溶性電極板20と同様にメッキ液に浸漬されないチタン材などからなり、十分な機械的強度を確保できる厚みを有すると共に、不溶性電極板20のボルト孔に対応するように設けられたボルト孔を有している。また、両側の外枠10,10間に配置された複数枚の電極板20への給電のために、各外枠10の両端部にターミナル11が取り付けられている。

【0036】

複数の導電性スペーサー30は、不溶性電極板20より低く且つ十分に短い導電性の厚板からなり、複数枚の不溶性電極板20の下部間に配置されることにより、対向する電解面21,21の間に金属線材60を通過させるためのパスライン用空間を形成する。また、複数枚の不溶性電極板20の各間においては、導電性スペーサー30は貫通ボルト40による締め付け部であるパスライン方向の両端部に配置されている。導電性スペーサー30は又、複数枚の不溶性電極板20の各間だけでなく、両端の不溶性陽極板20とその外側の外枠10との間にも同じように配置されている。

【0037】

各導電性スペーサー30は、不溶性電極板20と同様にメッキ液に浸食されないチタン材などからなり、貫通ボルト40が貫通するボルト孔を有している。

【0038】

そして、全ての不溶性電極板20及び全ての導電性スペーサー30の各下面は、同一平面上に位置して、水平な平坦面を形成している。

【0039】

導電性部材50は、貫通ボルト40による締め付け部(ここではパスライン方向の両端部)において締め付け方向に配設される帯状の板材であり、ここでは電極板20と同程度の厚みの薄板である。この板材は、導電性スペーサー30のパスライン方向の長さと同じ大きさの横幅を有しており、両側の外枠10,10間に配置された全ての導電性スペーサー30の各下面にボルト止めされている。このボルト止めにより、導電性部材50は、貫通ボルト40による締め付け部(ここではパスライン方向の両端部)において、全ての電極板20及び導電性スペーサー30の各下面に密着して接合されている。導電性部材50も又、他の部材と同様にメッキ液に浸食されないチタン材などからなる。

【0040】

貫通ボルト40は、前述したように、締め付け部であるパスライン方向の両端部に配置されており、各締め付け部において両側の外枠10,10、これらの間に配置された複数枚の電極板20及び導電性スペーサー30を並列方向に貫通する。そして、外枠10,10の外側に突出する両端部にナット41,41をねじ込むことにより、これらの部材を並列方向に強固に締め付けて固定する。貫通ボルト40及びナット41,41も、他の部材と同様にメッキ液に浸食されないチタン材などからなる。

【0041】

電極板20の上部両面の電解面に白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されていることは前述したとおりである。電極板20の下部両面、すなわち電解面より下の部分、導電性スペーサー30の両面、イコライザーである導電性部材50の両面には、白金族金属又は白金族金属酸化物を含む別の種類の電極活性物質層が被覆されている。

【0042】

次に、本実施形態の不溶性陽極を使用してメッキを行う方法、すわなち本実施形態のメッキ方法、及び不溶性陽極の機能について説明する。

【0043】

組立を終えた不溶性陽極をメッキ槽内に設置して槽内のメッキ液中に浸漬する。複数枚の電極板20の各間、より詳しくは対向する電極面21,21間に形成された水平方向のパスラインに、メッキすべき金属線材60を通過させる。これにより、複数本の金属線材60が両側から電極板20,20に挟まれた状態でメッキ液中を並列して走行する。

【0044】

このとき、メッキ液の外に露出するターミナル11から複数枚の電極板20に給電を行う。陰極である金属線材60を接地すること、メッキ槽内のメッキ液を循環させること、メッキ液中にメッキ金属イオンを供給することなどは従来と同様である。

【0045】

これにより、メッキ液中を並列して走行する複数本の金属線材60が同時に電気メッキされる。電極板20が20枚であれば19本の金属線材60を同時にメッキすることができる。実際の操業では、数十本の金属線材60を並列走行させて同時メッキすることもある。

【0046】

このような複数本同時メッキにおいては、各金属線材60の両側に電極板20が配置されているため、金属線材60の周囲に均等な厚みの電気メッキを行うことができる。複数枚の電極板20に、メッキ操業の進行に伴う消耗が生じない。複数枚の電極板20が、各隙間に導電性スペーサー30を挟んで貫通ボルト40により板厚方向に締め付けられた構造のため、全ての電極板20が平行に固定され、電極上部間に形成されるパスライン用空間の横幅(電極間距離)が各隙間で均一に固定される。これらのために、複数本の金属線材60におけるメッキ付着量を均一化できる。

【0047】

これに加え、貫通ボルト40による板厚方向の締め付けにより、複数枚の電極板20が導電性スペーサー30を介して強固に面接触し、両者の接触面における電気的抵抗が減少するので、両側の外枠10、10に取り付けたターミナル11から給電を行うにもかかわらず、各電極板20への均一な給電が可能である。しかも、貫通ボルト40による締め付け部、すなわち導電性スペーサー30の配設箇所においては、イコライザーである導電性部材50が取り付けられている。この導電性部材50は、外枠10,10の間に配置された全ての電極板20及び導電性スペーサー30の各下面に密着している。このため、複数枚の電極板20に対する給電の均一性が向上し、長期間の使用等により電極板20と導電性スペーサー30の接触面の電気的抵抗が増大した場合にも、各電極板20に対して均一な給電が可能である。

【0048】

このように、本実施形態の不溶性陽極では、接触抵抗の軽減の点からも複数本の金属線材60におけるメッキ付着量を均一化でき、且つその均一化を長期間にわたって維持できる。また、この均一化に、接触面に被覆された電極活性物質が貢献していることも言うまでもない。

【0049】

複数枚の電極板20の各間においては、導電性スペーサー30がパスライン方向に間隔をあけて間欠的に配置され、図示例ではパスライン方向の両端部に配置されている。このため、パスライン方向において隣接するスペーサー間に大きな隙間が形成され、電極間の下部も上部と同様に実質的に開放されている。このため、メッキ液の良好な流動性が確保され、これも均一メッキに寄与する。

【0050】

また、複数枚の電極板20の上部間がパスライン全長で上方に開放していことにより、装置構造が簡単になると共に、メッキ開始前の通線作業を遮る部材がなく、作業性が良好となる。更に、メッキ反応に伴って発生するガスの放出性が良好であり、これも均一メッキ、メッキ品質の向上に寄与する。

【実施例】

【0051】

次に、本発明の実施例を説明するが、本発明はそれらの実施例に限定されるものではない。

【0052】

(実施例1)

図1及び図2に示した不溶性陽極を実際に作製してメッキ試験に供した。不溶性電極板は50本の金属線材を同時メッキするために51枚とした。各電極板は長さ400mm、高さ90mm、厚さ1mmのチタン薄板とした。導電性スペーサーは長さ80mm、高さ40mm、厚さ10mmのチタン厚板とし、電極板間の長手方向両端部に配置した。貫通ボルトはチタンボルトであり、長手方向両端部のスペーサー配置部(締め付け部)に各2本使用した。各締め付け部にイコライザーとして配置する導電性部材は、長さ(パスラインに直角な方向の寸法)が570mm、幅(パスライン方向の寸法)が70mm、厚さが1mmのチタン板とした。外枠及びターミナルもチタン製とした。

【0053】

不溶性電極板においては、上縁から50mmの部分の両面に下記の電極活性物質被覆操作を5回繰り返し、酸化イリジウムと酸化タンタルとの混合物を被覆した電解面を形成した。まず、材料としてのチタン板を超音波洗浄により脱脂した後、#30のアランダムを用いて全面に圧力4kgf/cm2 で約10分間ブラスと処理を施し、その後、流水中で一昼夜洗浄し、乾燥した。こうして得られた前処理済みのチタン板の上部両面に表1に示す組成の電極活性物質被覆液を塗布し、これを100℃で10分間乾燥し、更に電気炉中で500℃×20分間焼成した。電極活性物質被覆層の重量組成比はIr/Ta=7/3である。

【0054】

【表1】

【0055】

不溶性電極板の電解面以外の部分(下縁から40mmの部分)には白金をメッキした。また、導電性スペーサーの両面及びイコライザーである導電性部材の両面にも白金メッキを施した。

【0056】

作製された不溶性陽極を別途用意したメッキ槽に設置し、陰極である50本の鋼線(直径1.5mm、長さ200mm)を電極板間のパスラインに配置して、メッキ試験を行った。メッキ試験では、硫酸亜鉛:300g/L、硫酸:50g/Lを調整したものをメッキ液(電解浴)とし、温度50℃、陰極電流密度20A/dm2 、通電時間10秒のメッキ条件を採用した。メッキ後の亜鉛被覆鋼線材を剥離液に浸漬して亜鉛を溶解し、その溶解液を蛍光X線分析装置により分析して鋼線材1本あたりのメッキ付着量を調査した。調査結果を表2に示す。

【0057】

(実施例2)

実施例1と同じ構造の不溶性陽極において不溶性電極板の電解面(上縁から50mmの部分の両面)に電極活性物質として白金をメッキした。この不溶性陽極について実施例1と同じ方法でメッキ試験を行った。試験結果を表2に示す。

【0058】

(比較例1)

実施例1と同じ構造の不溶性陽極において、イコライザーであるチタン製導電性部材を取り外して実施例1と同じ方法でメッキ試験を行った。試験結果を表2に示す。

【0059】

(比較例2)

実施例1において、導電性スペーサーを介した不溶性電極板の締め付けをぜず、イコライザーであるチタン製導電性部材の取付けもせずに、実施例1と同じ条件でメッキ試験を行った。試験結果を表2に示す。

【0060】

【表2】

【0061】

表2においては、50本の鋼線材を一度にメッキし、付着量のばらつきが7%以内の場合を「優秀」、7%を超え15%以内の場合を「可」とし、15%を超える場合を「不可」とした。不溶性電極板の間に導電性スペーサーを介在させ、両者を面接触させて接触面積を十分に確保すると共に、全ての電極板及びスペーサーに接触するようにイコライザーを配置することにより、付着量が高いレベルで均一化される。

【図面の簡単な説明】

【0062】

【図1】本発明の一実施形態を示す金属線材メッキ用不溶性陽極の縦断正面図である。

【図2】同金属線材メッキ用不溶性陽極の平面図である。

【図3】従来の金属線材メッキ用不溶性陽極の概略側面図である。

【符号の説明】

【0063】

10 外枠

11 ターミナル

20 不溶性電極板

21 電解面

22 ボルト孔

30 導電性スペーサー

40 貫通ボルト

41 ナット

50 導電性部材(イコライザー)

60 金属線材

【技術分野】

【0001】

本発明は、金属線材の電気メッキに使用される不溶性陽極、及びそれを用いた金属線材メッキ方法に関し、更に詳しくは、メッキ液中を並列して走行する複数本の金属線材に同時に電気メッキを施すメッキ装置に使用される不溶性陽極、及びそれを用いた金属線材メッキ方法に関する。

【背景技術】

【0002】

金属線材に電気メッキを施した製品の一つとしてタイヤ用スチールコードがある。このスチールコードの製造では、一般に鋼線に銅メッキと亜鉛メッキとが施される。これらの電気メッキ工程では、メッキ槽内に配設された電極板に沿って複数本の金属線材を走行させ、槽内のメッキ液中に通することにより、各金属線材の表面に電気メッキを行う。このような線材メッキで従来から使用されている電極板は可溶性陽極である。

【0003】

可溶性陽極を使用する電気メッキでは、可溶性陽極としてメッキ金属と同材質の金属板等が使用され、通電によるアノード溶解により電極板自身がメッキ液中に溶解してメッキ金属イオンを供給する。この方法では、電極板が溶解するために、陰極である金属線材との距離が変化し、メッキ厚が経時的に変化して安定した品質のものが得られにくいという品質管理上の問題がある。また、電極板の交換を頻繁に行わなければならないという作業効率上の問題がある。このような事情から、最近は可溶性陽極に代わって不溶性陽極を使用するところが増加してきている。

【0004】

不溶性陽極を使用する金属線材の電気メッキ方法では、電極板からのメッキ金属イオンの供給を期待できないため、メッキ金属イオンの供給手段を別途設ける必要がある。不溶性陽極を使用した電気メッキ方法で一般に用いられるメッキ装置の概略を図3に示す。図3に示したメッキ装置では、メッキ液1を収容するメッキ槽2の槽底部に不溶性の電極板3が水平に配置されている。メッキ槽2からメッキ液1をオーバーフローさせ、メッキ槽2の前後に配置されたガイドローラー4で金属線材5をメッキ液1の液面より下に支持しながらメッキ槽2に通す。このとき給電手段6を用いて金属線材5と電極板3と間に電圧を印加する。メッキ槽2からオーバーフローしたメッキ液1は補助槽7に回収され、ポンプでメッキ槽2に戻される。メッキ操業の進行に伴って消費されるメッキ液中のメッキ金属は、図示されない供給手段により適宜補充される。

【0005】

このような電気メッキ装置では、メッキ液中を通過する金属線材に対して下側からのみ電極板が対向する。線材の上側が開放しているので、設備が簡単である上、電極板が通線作業を遮らない利点があり、更にはメッキ槽内でのメッキ反応に伴って発生するガスの放出性も良好である。しかし、電極板が対向する下面に比べて上面のメッキ付着量が少なくなり、線材の周方向でメッキ付着量分布が不均一になりやすいというメッキ品質上の問題がある。

【0006】

前記電気メッキ装置の利点を残しつつその問題点を解決するものとして、メッキ槽内の線材パスラインを両側から挟むように2枚の電極板を対向設置し、両側の電極板間に金属線材を通過させる電気メッキ方法が特許文献1に記載されている。この方法によると、線材周方向でのメッキ付着量分布の均一性が向上する上に、線材パスラインの上側が開放されるので前述の利点がそのまま引き継がれる。複数本の金属線材を同時に電気メッキする場合は、所定間隔で並べた複数枚の電極板の各間に金属線材を通過させる形態が、同文献に記載されている。

【0007】

【特許文献1】特開2000−192291号公報

【0008】

メッキ線材の生産性を高めるために、メッキ液中に複数本の金属線材を並列にして通過させ、これらに同時に電気メッキを施す技術は不可欠である。また、この同時メッキのために、垂直に立てた複数枚の電極板をメッキ槽内で板厚方向に並べ、それらの電極板の各間に金属線材を通過させる方法は、考え方としては非常に合理的である。しかしなから、これを実際に行おうとすると、複数本の金属線材の間でメッキ付着量にばらつきが生じ、これを均一に揃えることが非常に困難である。この傾向は一度にメッキする金属線材の本数が増加するほど顕著になり、このことがメッキ線材の生産性を阻害する結果になっている。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、複数本の金属線材に同時に電気メッキを施し、しかも、それらの金属線材におけるメッキ付着量を、長期にわたって安定に均一化できる金属線材メッキ用不溶性陽極を提供することにある。

【0010】

本発明の別の目的は、メッキ設備を簡略化できる上に、電極板が通線作業を遮らない利点を有し、更にはメッキ槽内でのメッキ反応に伴って発生するガスの放出性にも優れた金属線材メッキ用不溶性陽極を提供することにある。

【0011】

本発明の更に別の目的は、複数本の金属線材に同時に且つ均一に電気メッキを施すことができる電気メッキ方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明者らは垂直に立てた複数枚の電極板の各隙間に金属線材を通過させる複数本同時メッキ法において、複数本の金属線材のメッキ付着量がばらつく原因及びその対策について鋭意検討した。その結果、以下の事実が判明した。

【0013】

並列して走行する複数本の金属線材間でメッキ付着量がばらつく原因は、複数枚の電極板の各隙間におけるメッキ電流の不均一であり、その不均一は各隙間の物理的な寸法のばらつきの他、各電極板への給電のばらつきに起因する。隙間の寸法的なばらつき及び電極板への給電のばらつきを抑制するためには、複数枚の電極板を、各隙間に導電性スペーサーを挟んで貫通ボルトにより板厚方向に締め付けて固定するのが有効である。換言すれば、複数枚の電極板を、各隙間に導電性スペーサーを挟んで貫通ボルトにより板厚方向に締め付けて固定するならば、隙間の寸法的なばらつき及び電極板への給電のばらつきの両方が共に効果的に抑制されるのである。

【0014】

これに加え、板厚方向に積層された全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材を設けるならば、導電性部材がイコライザーとして機能することにより、電極板への給電のばらつきが、より一層効果的に抑制される。

【0015】

そして、複数の導電性スペーサーは、垂直方向においては線材パスラインの下側に配置するのが合理的である。なぜなら、複数の導電性スペーサーを線材パスラインの下側に配置するならば、線材パスラインの上方から障害物が完全排除され、良好な通線作業性及びガス放出性が確保される。

【0016】

本発明の金属線材メッキ用不溶性陽極は、かかる知見を基礎として完成されたものであり、メッキ液中を並列して走行する複数本の金属線材に同時に電気メッキを施す電気メッキ装置用の不溶性陽極において、複数の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、複数枚の不溶性電極板をパスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、貫通ボルトによる締め付け部分において不溶性電極板の各間に介在して各間に所定の隙間を形成する複数の導電性スペーサーと、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材とを具備している。

【0017】

また、本発明の金属線材メッキ方法は、この不溶性陽極を用いることにより、メッキ液中を並列して走行する複数本の金属線材に均一に電気メッキを施す方法である。

【0018】

すなわち、本発明の金属線材メッキ方法は、メッキ液中を並列して走行する複数本の金属線材に均一に電気メッキを施す方法であって、各金属線材の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、複数枚の不溶性電極板の各間に介在して各間に所定の隙間を形成する複数枚の導電性スペーサーと、複数枚の不溶性電極板と導電性スペーサーとを線材パスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって配置された導電性部材とを用いて、前記線材パスラインに金属線材を走行させ、前記金属線材に均一にメッキを施すものである。

【0019】

本発明の金属線材メッキ用不溶性陽極及び金属線材メッキ方法においては、板厚方向に並列配置された複数枚の電極板の各間を金属線材が通過することにより、複数本の金属線材に同時に電気メッキが施される。電極板に可溶性電極板ではなく不溶性電極板が使用されているので、電極板の消耗による電極間距離の変化が生じない。また、その電極板が金属線材の両側に対向して配置された構造のため、金属線材の周囲に均一にメッキを施すことができる。更に、複数枚の電極板が、各隙間に導電性スペーサーを挟んで貫通ボルトによって板厚方向に締め付けられた構造のため、各隙間の寸法、すなわち電極間距離が固定される。これらのために、複数の金属線材の各表面に均一にメッキを施すことが可能である。

【0020】

更に、貫通ボルトによる板厚方向の締め付けにより、複数枚の電極板が導電性スペーサーを介して強固に面接触し、電極板と導電性スペーサーの接触面における電気的抵抗が減少するので、部材並列方向の端部から給電を行う場合にあっても各電極板への均一な給電が可能になる。更に又、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材を配置することにより、導電性部材がイコライザーとして機能して各電極板に対する給電の均一性が向上し、長期間の使用等により電極板と導電性スペーサーの接触面の電気的抵抗が増大した場合にも各電極板に対して均一な給電が可能となる。

【0021】

複数の導電性スペーサーは、複数枚の不溶性電極板の各間の線材パスラインと干渉しないように線材パスラインの下側に配置するのが好ましい。この構成により、線材パスラインの上側がライン全長で開放され、装置構造が簡単になると共に、スペーサーが通線作業を遮ることがなく、更には良好なガス放出性が確保される。

【0022】

最も合理的は構成は次のとおりである。複数の導電性スペーサーは、複数枚の不溶性電極板の各間の線材パスラインと干渉しないように線材パスラインの下側に配置されると共に、各下端面が複数枚の不溶性電極板の各下端面と同一平面上に位置するように配置される。導電性部材はそれらの各下端面に密着して接合される。

【0023】

不溶性電極板の表面は、白金族金属又は白金族金属酸化物を含む電極活性物質層で被覆されているのが好ましい。更に必要に応じて、導電性スペーサーの表面及び/又は導電性部材(イコライザー)の表面にも白金族金属又は白金族金属酸化物を含む電極活性物質層を被覆するのが好ましい。電極活性物質層と母材の間には厚さ0.5〜15μmのタンタル又はタンタル合金層を介在させるのが好ましい。電極板表面への電極活性物質層の被覆により、その電極板が電極としての機能する。スペーサー表面やイコライザー表面への電極活性物質層の被覆により、表面の不働態膜による悪影響が排除され、電極板等との接触面における電気伝導性が長期間維持される。また、電極活性物質と基体の間にタンタル又はタンタル合金層を介在させることにより、電極活性物質の被覆耐久性が向上する。

【0024】

不溶性電極板の材質としては、メッキ液に浸食さない金属チタンやチタン−タンタル、チタン−タンタル−ニオブ、チタン−パラジウムなどのチタン基合金が好適である。また、導電性スペーサー及びイコライザーである導電性部材の材質としては、白金、チタン、タンタル、ニオブ、ジルコニウム又はこれらの何れかを主体とする合金を用いることができる。

【0025】

不溶性電極板の表面や導電性スペーサーの表面、導電性部材(イコライザー)の表面に被覆する電極活性物質としては、イリジウム酸化物又はこれとチタン、タンタル、ニオブ、タングステン、ジルコニウムなどのバルク金属との混合酸化物が好適である。代表的な混合酸化物は、イリジウム−タンタル混合酸化物、イリジウム−チタン混合酸化物等であり、電気メッキ法により形成した白金も好適である。なかでも、金属換算でイリジウムを60〜95重量%、タンタルを40〜5重量%含有する酸化イリジウムと酸化タンタルとの混合物が性能に優れており、電極活性物質層と母材との間に厚さ0.5〜15μmのタンタル又はタンタル合金層を形成するならば性能が更に向上する。

【0026】

不溶性電極板の表面に被覆する電極活性物質については、メッキ反応に寄与する電解面とそれ以外の面とで被覆する電極活性物質の種類や層厚を変えてもよい。

【0027】

本発明の不溶性陽極は銅、亜鉛等の電気メッキに好適である。

【発明の効果】

【0028】

本発明の金属線材メッキ用不溶性陽極は、複数の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板を、それらの各間に所定の隙間が形成されるように導電性スペーサーを挟んで複数本の貫通ボルトにより並列方向に締め付けて固定すると共に、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって導電性部材を配置する構成により、複数本の金属線材に同時に電気メッキを施することができ、且つ、それらの金属線材間におけるメッキ付着量を長期にわたって安定に均一化することができる。

【0029】

また、メッキ設備を簡略化できると共に、通線作業を遮らない設計が可能であり、メッキ槽内でのメッキ反応に伴って発生するガスの放出性も改善できる。

【0030】

本発明の金属線材メッキ方法は、この不溶性陽極を使用することにより、複数本の金属線材に同時に電気メッキを施することができ、且つ、それらの金属線材間におけるメッキ付着量を長期にわたって安定に均一化することができる。

【発明を実施するための最良の形態】

【0031】

以下に本発明の実施形態を図面に基づいて説明する。図1は本発明の一実施形態を示す金属線材メッキ用不溶性陽極の縦断正面図、図2は同金属線材メッキ用不溶性陽極の平面図である。

【0032】

本実施形態の不溶性陽極は、メッキ槽内のメッキ液中を横に並んで水平方向に走行する複数本の金属線材を同時に電気メッキする電気メッキ装置に使用される。この不溶性陽極は、両側の外枠10,10の間に所定間隔で並列配置された複数枚の不溶性電極板20と、複数枚の不溶性電極板20の各間に所定の隙間を形成するべく前記各間に挿入された複数の導電性スペーサー30と、これらを板厚方向に締め付けて固定する複数本の貫通ボルト40と、貫通ボルト40による締め付け部にイコライザーとして取り付けられた導電性部材50とを備えている。

【0033】

複数枚の不溶性電極板20は、メッキすべき金属線材60の走行方向に長い長方形で垂直な導電性薄板であり、例えば板厚が1mm程度のチタン板である。各不溶性電極板20の上部両面は、メッキに寄与する電解面である。両側の電解面には、白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されている。

【0034】

不溶性電極板20の下部には、締め付け用の貫通ボルト40が貫通するボルト孔が開設されている。ボルト孔は、貫通ボルト40による締め付け部である電極板20の長手方向両端部に開設されている。

【0035】

複数枚の電極板20を挟む両側の外枠10,10は、不溶性電極板20と同じ長さの板材であって、不溶性電極板20と同様にメッキ液に浸漬されないチタン材などからなり、十分な機械的強度を確保できる厚みを有すると共に、不溶性電極板20のボルト孔に対応するように設けられたボルト孔を有している。また、両側の外枠10,10間に配置された複数枚の電極板20への給電のために、各外枠10の両端部にターミナル11が取り付けられている。

【0036】

複数の導電性スペーサー30は、不溶性電極板20より低く且つ十分に短い導電性の厚板からなり、複数枚の不溶性電極板20の下部間に配置されることにより、対向する電解面21,21の間に金属線材60を通過させるためのパスライン用空間を形成する。また、複数枚の不溶性電極板20の各間においては、導電性スペーサー30は貫通ボルト40による締め付け部であるパスライン方向の両端部に配置されている。導電性スペーサー30は又、複数枚の不溶性電極板20の各間だけでなく、両端の不溶性陽極板20とその外側の外枠10との間にも同じように配置されている。

【0037】

各導電性スペーサー30は、不溶性電極板20と同様にメッキ液に浸食されないチタン材などからなり、貫通ボルト40が貫通するボルト孔を有している。

【0038】

そして、全ての不溶性電極板20及び全ての導電性スペーサー30の各下面は、同一平面上に位置して、水平な平坦面を形成している。

【0039】

導電性部材50は、貫通ボルト40による締め付け部(ここではパスライン方向の両端部)において締め付け方向に配設される帯状の板材であり、ここでは電極板20と同程度の厚みの薄板である。この板材は、導電性スペーサー30のパスライン方向の長さと同じ大きさの横幅を有しており、両側の外枠10,10間に配置された全ての導電性スペーサー30の各下面にボルト止めされている。このボルト止めにより、導電性部材50は、貫通ボルト40による締め付け部(ここではパスライン方向の両端部)において、全ての電極板20及び導電性スペーサー30の各下面に密着して接合されている。導電性部材50も又、他の部材と同様にメッキ液に浸食されないチタン材などからなる。

【0040】

貫通ボルト40は、前述したように、締め付け部であるパスライン方向の両端部に配置されており、各締め付け部において両側の外枠10,10、これらの間に配置された複数枚の電極板20及び導電性スペーサー30を並列方向に貫通する。そして、外枠10,10の外側に突出する両端部にナット41,41をねじ込むことにより、これらの部材を並列方向に強固に締め付けて固定する。貫通ボルト40及びナット41,41も、他の部材と同様にメッキ液に浸食されないチタン材などからなる。

【0041】

電極板20の上部両面の電解面に白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されていることは前述したとおりである。電極板20の下部両面、すなわち電解面より下の部分、導電性スペーサー30の両面、イコライザーである導電性部材50の両面には、白金族金属又は白金族金属酸化物を含む別の種類の電極活性物質層が被覆されている。

【0042】

次に、本実施形態の不溶性陽極を使用してメッキを行う方法、すわなち本実施形態のメッキ方法、及び不溶性陽極の機能について説明する。

【0043】

組立を終えた不溶性陽極をメッキ槽内に設置して槽内のメッキ液中に浸漬する。複数枚の電極板20の各間、より詳しくは対向する電極面21,21間に形成された水平方向のパスラインに、メッキすべき金属線材60を通過させる。これにより、複数本の金属線材60が両側から電極板20,20に挟まれた状態でメッキ液中を並列して走行する。

【0044】

このとき、メッキ液の外に露出するターミナル11から複数枚の電極板20に給電を行う。陰極である金属線材60を接地すること、メッキ槽内のメッキ液を循環させること、メッキ液中にメッキ金属イオンを供給することなどは従来と同様である。

【0045】

これにより、メッキ液中を並列して走行する複数本の金属線材60が同時に電気メッキされる。電極板20が20枚であれば19本の金属線材60を同時にメッキすることができる。実際の操業では、数十本の金属線材60を並列走行させて同時メッキすることもある。

【0046】

このような複数本同時メッキにおいては、各金属線材60の両側に電極板20が配置されているため、金属線材60の周囲に均等な厚みの電気メッキを行うことができる。複数枚の電極板20に、メッキ操業の進行に伴う消耗が生じない。複数枚の電極板20が、各隙間に導電性スペーサー30を挟んで貫通ボルト40により板厚方向に締め付けられた構造のため、全ての電極板20が平行に固定され、電極上部間に形成されるパスライン用空間の横幅(電極間距離)が各隙間で均一に固定される。これらのために、複数本の金属線材60におけるメッキ付着量を均一化できる。

【0047】

これに加え、貫通ボルト40による板厚方向の締め付けにより、複数枚の電極板20が導電性スペーサー30を介して強固に面接触し、両者の接触面における電気的抵抗が減少するので、両側の外枠10、10に取り付けたターミナル11から給電を行うにもかかわらず、各電極板20への均一な給電が可能である。しかも、貫通ボルト40による締め付け部、すなわち導電性スペーサー30の配設箇所においては、イコライザーである導電性部材50が取り付けられている。この導電性部材50は、外枠10,10の間に配置された全ての電極板20及び導電性スペーサー30の各下面に密着している。このため、複数枚の電極板20に対する給電の均一性が向上し、長期間の使用等により電極板20と導電性スペーサー30の接触面の電気的抵抗が増大した場合にも、各電極板20に対して均一な給電が可能である。

【0048】

このように、本実施形態の不溶性陽極では、接触抵抗の軽減の点からも複数本の金属線材60におけるメッキ付着量を均一化でき、且つその均一化を長期間にわたって維持できる。また、この均一化に、接触面に被覆された電極活性物質が貢献していることも言うまでもない。

【0049】

複数枚の電極板20の各間においては、導電性スペーサー30がパスライン方向に間隔をあけて間欠的に配置され、図示例ではパスライン方向の両端部に配置されている。このため、パスライン方向において隣接するスペーサー間に大きな隙間が形成され、電極間の下部も上部と同様に実質的に開放されている。このため、メッキ液の良好な流動性が確保され、これも均一メッキに寄与する。

【0050】

また、複数枚の電極板20の上部間がパスライン全長で上方に開放していことにより、装置構造が簡単になると共に、メッキ開始前の通線作業を遮る部材がなく、作業性が良好となる。更に、メッキ反応に伴って発生するガスの放出性が良好であり、これも均一メッキ、メッキ品質の向上に寄与する。

【実施例】

【0051】

次に、本発明の実施例を説明するが、本発明はそれらの実施例に限定されるものではない。

【0052】

(実施例1)

図1及び図2に示した不溶性陽極を実際に作製してメッキ試験に供した。不溶性電極板は50本の金属線材を同時メッキするために51枚とした。各電極板は長さ400mm、高さ90mm、厚さ1mmのチタン薄板とした。導電性スペーサーは長さ80mm、高さ40mm、厚さ10mmのチタン厚板とし、電極板間の長手方向両端部に配置した。貫通ボルトはチタンボルトであり、長手方向両端部のスペーサー配置部(締め付け部)に各2本使用した。各締め付け部にイコライザーとして配置する導電性部材は、長さ(パスラインに直角な方向の寸法)が570mm、幅(パスライン方向の寸法)が70mm、厚さが1mmのチタン板とした。外枠及びターミナルもチタン製とした。

【0053】

不溶性電極板においては、上縁から50mmの部分の両面に下記の電極活性物質被覆操作を5回繰り返し、酸化イリジウムと酸化タンタルとの混合物を被覆した電解面を形成した。まず、材料としてのチタン板を超音波洗浄により脱脂した後、#30のアランダムを用いて全面に圧力4kgf/cm2 で約10分間ブラスと処理を施し、その後、流水中で一昼夜洗浄し、乾燥した。こうして得られた前処理済みのチタン板の上部両面に表1に示す組成の電極活性物質被覆液を塗布し、これを100℃で10分間乾燥し、更に電気炉中で500℃×20分間焼成した。電極活性物質被覆層の重量組成比はIr/Ta=7/3である。

【0054】

【表1】

【0055】

不溶性電極板の電解面以外の部分(下縁から40mmの部分)には白金をメッキした。また、導電性スペーサーの両面及びイコライザーである導電性部材の両面にも白金メッキを施した。

【0056】

作製された不溶性陽極を別途用意したメッキ槽に設置し、陰極である50本の鋼線(直径1.5mm、長さ200mm)を電極板間のパスラインに配置して、メッキ試験を行った。メッキ試験では、硫酸亜鉛:300g/L、硫酸:50g/Lを調整したものをメッキ液(電解浴)とし、温度50℃、陰極電流密度20A/dm2 、通電時間10秒のメッキ条件を採用した。メッキ後の亜鉛被覆鋼線材を剥離液に浸漬して亜鉛を溶解し、その溶解液を蛍光X線分析装置により分析して鋼線材1本あたりのメッキ付着量を調査した。調査結果を表2に示す。

【0057】

(実施例2)

実施例1と同じ構造の不溶性陽極において不溶性電極板の電解面(上縁から50mmの部分の両面)に電極活性物質として白金をメッキした。この不溶性陽極について実施例1と同じ方法でメッキ試験を行った。試験結果を表2に示す。

【0058】

(比較例1)

実施例1と同じ構造の不溶性陽極において、イコライザーであるチタン製導電性部材を取り外して実施例1と同じ方法でメッキ試験を行った。試験結果を表2に示す。

【0059】

(比較例2)

実施例1において、導電性スペーサーを介した不溶性電極板の締め付けをぜず、イコライザーであるチタン製導電性部材の取付けもせずに、実施例1と同じ条件でメッキ試験を行った。試験結果を表2に示す。

【0060】

【表2】

【0061】

表2においては、50本の鋼線材を一度にメッキし、付着量のばらつきが7%以内の場合を「優秀」、7%を超え15%以内の場合を「可」とし、15%を超える場合を「不可」とした。不溶性電極板の間に導電性スペーサーを介在させ、両者を面接触させて接触面積を十分に確保すると共に、全ての電極板及びスペーサーに接触するようにイコライザーを配置することにより、付着量が高いレベルで均一化される。

【図面の簡単な説明】

【0062】

【図1】本発明の一実施形態を示す金属線材メッキ用不溶性陽極の縦断正面図である。

【図2】同金属線材メッキ用不溶性陽極の平面図である。

【図3】従来の金属線材メッキ用不溶性陽極の概略側面図である。

【符号の説明】

【0063】

10 外枠

11 ターミナル

20 不溶性電極板

21 電解面

22 ボルト孔

30 導電性スペーサー

40 貫通ボルト

41 ナット

50 導電性部材(イコライザー)

60 金属線材

【特許請求の範囲】

【請求項1】

メッキ液中を並列して走行する複数本の金属線材に同時に電気メッキを施す電気メッキ装置用の不溶性陽極において、

各金属線材の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、

複数枚の不溶性電極板の各間に介在して各間に所定の隙間を形成する複数枚の導電性スペーサーと、

複数枚の不溶性電極板と導電性スペーサーとを線材パスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、

全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって配置された導電性部材とを具備することを特徴とする金属線材メッキ用不溶性陽極。

【請求項2】

複数枚の導電性スペーサーは、複数枚の不溶性電極板の各間の線材パスラインと干渉しないように線材パスラインの下側に配置されている請求項1に記載の金属線材メッキ用不溶性陽極。

【請求項3】

前記導電性スペーサーの表面に白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されている請求項1又は2に記載の金属線材メッキ用不溶性陽極。

【請求項4】

前記導電性部材の表面に白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されている請求項1から3のいずれかに記載の金属線材メッキ用不溶性陽極。

【請求項5】

前記電極活性物質層は、金属換算でイリジウムを60〜95重量%、タンタルを40〜5重量%含有する酸化イリジウムと酸化タンタルとの混合物からなる請求項3又は4に記載の金属線材メッキ用不溶性陽極。

【請求項6】

前記電極活性物質層は、電気メッキ法により形成した白金からなる請求項3又は4に記載の金属線材メッキ用不溶性陽極。

【請求項7】

前記電極活性物質層と母材との間に厚さ0.5〜15μmのタンタル又はタンタル合金層が形成されている請求項3又は4に記載の金属線材メッキ用不溶性陽極。

【請求項8】

メッキ液中を並列して走行する複数本の金属線材に均一に電気メッキを施す方法であって、各金属線材の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、複数枚の不溶性電極板の各間に介在して各間に所定の隙間を形成する複数枚の導電性スペーサーと、複数枚の不溶性電極板と導電性スペーサーとを線材パスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって配置された導電性部材とを用いて、前記線材パスラインに金属線材を走行させ、前記金属線材に均一にメッキを施すことを特徴とする金属線材メッキ方法。

【請求項1】

メッキ液中を並列して走行する複数本の金属線材に同時に電気メッキを施す電気メッキ装置用の不溶性陽極において、

各金属線材の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、

複数枚の不溶性電極板の各間に介在して各間に所定の隙間を形成する複数枚の導電性スペーサーと、

複数枚の不溶性電極板と導電性スペーサーとを線材パスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、

全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって配置された導電性部材とを具備することを特徴とする金属線材メッキ用不溶性陽極。

【請求項2】

複数枚の導電性スペーサーは、複数枚の不溶性電極板の各間の線材パスラインと干渉しないように線材パスラインの下側に配置されている請求項1に記載の金属線材メッキ用不溶性陽極。

【請求項3】

前記導電性スペーサーの表面に白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されている請求項1又は2に記載の金属線材メッキ用不溶性陽極。

【請求項4】

前記導電性部材の表面に白金族金属又は白金族金属酸化物を含む電極活性物質層が被覆されている請求項1から3のいずれかに記載の金属線材メッキ用不溶性陽極。

【請求項5】

前記電極活性物質層は、金属換算でイリジウムを60〜95重量%、タンタルを40〜5重量%含有する酸化イリジウムと酸化タンタルとの混合物からなる請求項3又は4に記載の金属線材メッキ用不溶性陽極。

【請求項6】

前記電極活性物質層は、電気メッキ法により形成した白金からなる請求項3又は4に記載の金属線材メッキ用不溶性陽極。

【請求項7】

前記電極活性物質層と母材との間に厚さ0.5〜15μmのタンタル又はタンタル合金層が形成されている請求項3又は4に記載の金属線材メッキ用不溶性陽極。

【請求項8】

メッキ液中を並列して走行する複数本の金属線材に均一に電気メッキを施す方法であって、各金属線材の線材パスラインを両側から挟んで対向するように並列配置された複数枚の不溶性電極板と、複数枚の不溶性電極板の各間に介在して各間に所定の隙間を形成する複数枚の導電性スペーサーと、複数枚の不溶性電極板と導電性スペーサーとを線材パスライン方向の複数箇所で並列方向に締め付けて固定する複数本の貫通ボルトと、全ての不溶性電極板及び導電性スペーサーに接触するようにこれらに跨がって配置された導電性部材とを用いて、前記線材パスラインに金属線材を走行させ、前記金属線材に均一にメッキを施すことを特徴とする金属線材メッキ方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−7836(P2008−7836A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−181306(P2006−181306)

【出願日】平成18年6月30日(2006.6.30)

【出願人】(000108993)ダイソー株式会社 (229)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月30日(2006.6.30)

【出願人】(000108993)ダイソー株式会社 (229)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]