金属缶

【課題】デザイン性を損なうことなく赤外線の放射および吸収による伝熱量を増大させ、冷却性および加温性に優れる金属缶を提供する。

【解決手段】金属缶1は、金属製の缶本体部2と、缶本体部2の缶外面側に被覆され、二酸化チタン3a:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物3b:5〜60質量%、二酸化チタン3aと無機化合物3bの合計:20〜70質量%を含み、残部が樹脂材料からなるベースコート層3とを備え、缶本体部2の缶外面側の表面積に対するベースコート層3の被覆面積率が70%以上であって、ベースコート層3の厚さが、5μm以上であることを特徴とする。

【解決手段】金属缶1は、金属製の缶本体部2と、缶本体部2の缶外面側に被覆され、二酸化チタン3a:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物3b:5〜60質量%、二酸化チタン3aと無機化合物3bの合計:20〜70質量%を含み、残部が樹脂材料からなるベースコート層3とを備え、缶本体部2の缶外面側の表面積に対するベースコート層3の被覆面積率が70%以上であって、ベースコート層3の厚さが、5μm以上であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、飲料用、食品用容器として使用される金属缶に関するものである。

【背景技術】

【0002】

金属缶入りの飲料または食品が店頭や自動販売機で販売される際、多くの場合ではそれぞれの飲料または食品に適した温度に冷却または加温されて販売されている。また、消費者が購入した後、家庭の冷蔵庫等よって冷却することがある。このように冷却または加温される場合では、熱伝導率の高い金属缶は効率がよく、ガラスビン等と比較すると短時間で所定の温度に冷却、加温することができる。

【0003】

通常の飲料用金属缶の外面側には、デザインを印刷した印刷層が設けられているほか、光沢の付与、疵付き防止、表面の潤滑性向上などを目的としたトップコート層が印刷層の上に形成されている。また、印刷層の密着性、デザインの鮮明性などを向上させるため、印刷層の下にベースコート層を形成しておくこともある。デザインの鮮明性を向上させるためのベースコート層には、二酸化チタンなどの白色顔料を添加するのが一般的である。例えば、特許文献1では、印刷層およびベースコート層に二酸化チタンを添加することによって、多様な光輝表現を可能にした金属缶が記載されている。ベースコート層の二酸化チタンは、以上のような目的で添加されているが、付随的な効果として、金属缶と周囲との間の赤外線による熱移動(赤外線の放射および吸収)を起こり易くさせる効果があり、未処理の金属缶と比べると冷却性や加温性をある程度高めている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−57081号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、そもそも金属自体は赤外線の放射率および吸収率が非常に小さいため、従来の金属缶のように付随的な効果での二酸化チタンの添加では、赤外線の放射および吸収による十分な伝熱量の確保ができないという問題がある。

【0006】

そこで、本発明は、このような問題を解決すべく創案されたもので、その課題は、デザイン性を損なうことなく赤外線の放射および吸収による伝熱量を増大させ、冷却性および加温性に優れる金属缶を提供することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明に係る金属缶は、金属製の缶本体部と、前記缶本体部の缶外面側に被覆され、二酸化チタン:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物:5〜60質量%、前記二酸化チタンと前記無機化合物の合計:20〜70質量%を含み、残部が樹脂材料からなるベースコート層とを備え、前記缶本体部の缶外面側の表面積に対する前記ベースコート層の被覆面積率が70%以上であって、前記ベースコート層の厚さが、5μm以上であることを特徴とする。

【0008】

前記構成によれば、所定範囲の二酸化チタンと無機化合物を含有するベースコート層を備え、そのベースコート層が所定の被覆面積率と、所定厚さを有することによって、ベースコート層が、赤外線の放射率および吸収率の高い二酸化チタンに加えて、放射および吸収する赤外線の波長領域が二酸化チタンと異なる無機化合物を含有するため、ベースコート層が放射および吸収する赤外線の波長領域が広がる。それにより、赤外線の放射および吸収による金属缶と周囲との間の伝熱量が増大する。また、金属缶のデザイン性が損なわれることもない。

【0009】

本発明に係る金属缶は、前記二酸化チタンが、ルチル型の結晶構造を持つことを特徴とする。

前記構成によれば、二酸化チタンがルチル型の結晶構造を持つことによって、二酸化チタンの赤外線の放射率および吸収率が高くなるため、赤外線の放射および吸収による金属缶と周囲との間の伝熱量がさらに増大する。

【0010】

本発明に係る金属缶は、前記ベースコート層の上に、デザインを印刷したインキ基材からなる印刷層をさらに備え、前記印刷層の厚さが3μm以下であることを特徴とする。

【0011】

前記構成によれば、ベースコート層の上に所定厚さの印刷層をさらに備えることによって、金属缶の伝熱量が低下せずに、デザイン性が向上する。

【0012】

本発明に係る金属缶は、前記ベースコート層の上に、樹脂材料からなるトップコート層をさらに備え、前記トップコート層の厚さが5μm以下であることを特徴とする。

【0013】

前記構成によれば、ベースコート層の上に所定厚さのトップコート層をさらに備えることによって、金属缶の伝熱量が低下せずに、金属缶の光沢性、耐疵付き性および潤滑性が向上する。

【0014】

本発明に係る金属缶は、前記ベースコート層の上にデザインを印刷したインキ基材からなる印刷層と、前記印刷層の上に樹脂材料からなるトップコート層とをさらに備え、前記印刷層と前記トップコート層との合計厚さが5μm以下であることを特徴とする。

【0015】

前記構成によれば、ベースコート層の上に印刷層とトップコート層とをこの順序でさらに備え、印刷層とトップコート層との合計厚さが所定厚さであることによって、金属缶の伝熱量が低下せずに、金属缶の光沢性、耐疵付き性、潤滑性およびデザイン性が向上する。

【0016】

本発明に係る金属缶は、前記缶本体部が、アルミニウムまたはアルミニウム合金からなることを特徴とする。

前記構成によれば、缶本体部がアルミニウムまたはアルミニウム合金からなることによって、缶本体部の熱伝導率が高くなり、金属缶の伝熱量が増大する。また、缶本体部が軽量化される。

【発明の効果】

【0017】

本発明に係る金属缶によれば、二酸化チタンと無機化合物を含有するベースコート層を備えることによって、デザイン性を損なうことなく金属缶と周囲との間の伝熱量が増大し、冷却性または加温性が優れたものとなる。また、本発明に係る金属缶によれば、印刷層、トップコート層、または、印刷層の上に形成されたトップコート層を備えることによって、光沢性、耐疵付き性、潤滑性、デザイン性も優れたものとなる。本発明に係る金属缶によれば、アルミニウムまたはアルミニウム合金製缶本体部とすることによって、冷却性または加温性がさらに優れたものとなると共に、金属缶の軽量化が達成できる。

【図面の簡単な説明】

【0018】

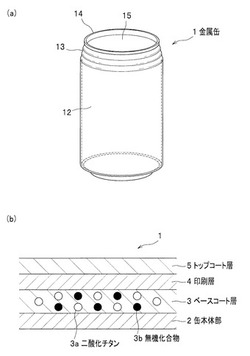

【図1】本発明に係る金属缶の一つであるDI缶の構成を模式的示し、(a)は斜視図、(b)は缶銅部の断面図である。

【図2】本発明に係る金属缶の一つであるボトル缶の構成を模式的に示す斜視図である。

【図3】(a)はDI缶形状の金属缶の製造方法を示す模式図、(b)はボトル缶形状の金属缶の製造方法を示す模式図である。

【発明を実施するための形態】

【0019】

本発明に係る金属缶について、図面を参照して説明する。

図1(a)に示すように、金属缶1は、飲料または食品用容器として使用されるもので、有底円筒状の缶胴部12と、缶胴部12に繋がり、この缶胴部12より小さい外径を有するネック部13と、このネック部13の端部に形成されたフランジ部14および開口部15とを備えるDI缶形状ものである。金属缶1の形状は、ストレート缶形状に限定されず、図2に示すように、ネック部23の外径を、缶胴部22の外径に対して、さらに絞ったボトル缶形状であってもよい。金属缶1Aのネック部23の端部(開口部24)には、金属缶1A中に充填された内容物(飲料等)を密封するためのスクリューキャップ(図示せず)を螺合するネジ部25が設けられている。なお、図1(a)の金属缶1では、スクリューキャップの代わりにフランジ部14に蓋部(図示せず)が巻締められる。また、金属缶1、1Aの缶胴部12、22の軸方向に直交する断面形状は、円形状(楕円形状を含む)に限定されず、多角形状であってもよい。

【0020】

図1(b)に示すように、金属缶1は、缶本体部2と、ベースコート層3とを備える。また、金属缶1は、印刷層4、トップコート層5、または、印刷層4の上に形成されたトップコート層5をさらに備えることが好ましい。以下、各構成について説明する。

【0021】

(缶本体部)

缶本体部2は、図3に示すように、金属板AをDI缶形状、ボトル缶形状等に加工した容器である。缶本体部2は金属材料からなり、スチール、アルミニウムまたはアルミニウム合金等の金属材料からなり、好ましくはアルミニウムまたはアルミニウム合金、さらに好ましくはJIS規定の3000系合金、最適には3004合金からなる。缶本体部2が、アルミニウムまたはアルミニウム合金からなることによって、金属缶1の冷却性または加温性が向上する。これは、アルミニウムまたはアルミニウム合金の高い熱伝導率によるものである。また、缶本体部2が、アルミニウムまたはアルミニウム合金からなることによって、軽量化を達成できる。缶本体部2の厚さは、金属缶1の強度および軽量化を考慮して適宜設定するが、例えば、0.1〜0.5mmである。

【0022】

なお、缶本体部2の表面には、塗装下地処理としてりん酸ジルコニウム処理やその他のジルコニウムを含む化成処理、りん酸クロメート処理、チタンを含む化成処理などの化成処理を行なってもよい。これにより、塗膜(ベースコート層3)との密着性や耐食性を高めることができる。

【0023】

(ベースコート層)

ベースコート層3は、缶本体部2の缶外面側に被覆される樹脂塗膜であって、二酸化チタン3a:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物3b:5〜60質量%、前記二酸化チタン3aと前記無機化合物3bとの合計:20〜70質量%を含み、残部が樹脂材料3cからなる。

【0024】

ベースコート層3の塗膜基材となる樹脂材料3cは、その樹脂の溶液または分散液に二酸化チタン3aおよび無機化合物3bを分散させて塗料とし、塗布・焼付けによりベースコート層3を形成できれば、特に限定されないが、アクリル樹脂、ポリエステル、エポキシ樹脂、アミノ系樹脂、それらの共重合体等を使用する。塗布はスプレー、ロールコータ等の従来公知の塗布方法を使用すればよい。焼付け条件は、樹脂材料3cが十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で10〜60秒間行う。

【0025】

ベースコート層3は、二酸化チタン3aを含有することによって、赤外線の放射および吸収による伝熱量が増大し、金属缶1の冷却性または加温性が向上する。これは、二酸化チタン3aの赤外線の放射率および吸収率が高いことに起因する。また、ベースコート層3は、二酸化チタン3aに加えて、無機化合物3bを含有することによって、ベースコート層3が放射または吸収する赤外線の波長領域を広げることができる。これは、無機化合物3bが、二酸化チタン3aと異なる波長領域の赤外線を放射または吸収するためである。その結果、デザイン性を損なうことなく赤外線の放射および吸収による伝熱量がさらに増大し、金属缶1の冷却性または加温性がさらに向上する。

【0026】

したがって、二酸化チタン3aの含有量が10質量%未満、無機化合物3bの含有量が5質量%未満または二酸化チタン3aと無機化合物3bの合計含有量が20質量%未満であると十分な伝熱量が得られない。また、二酸化チタン3aの含有量が65質量%を超える、無機化合物3bの含有量が60質量%を超える、または、二酸化チタン3aと無機化合物3bの合計含有量が70質量%を超えると塗膜の密着性が低下する。

【0027】

二酸化チタン3aは、その結晶構造として、正方晶系のルチル型またはアナターゼ型、斜方晶系のブルッカイト型の3種類がある。いずれの結晶構造でも、赤外線の放射および吸収による伝熱量を増大させる機能を有する。そして、結晶構造に起因する赤外線の放射率および吸収率はルチル型が最も高いため、ルチル型の二酸化チタン3aを使用することが好ましい。

【0028】

なお、二酸化チタン3aおよび無機化合物3bの粒径は、樹脂溶液中に分散して塗料化できれば、特に限定されないが、赤外線を効率よく放射および吸収するためには、光学顕微鏡等で測定した粒径が3.0μm以下であることが好ましい。また、グラファイト等も赤外線の放射および吸収によって伝熱量を増加させる効果があるが、デザイン的な制約が大きくなってしまうため、グラファイト等は使用できない。

【0029】

ベースコート層3は、缶本体部2の缶外面側の表面積に対する被覆面積率が70%以上である。被覆面積率が70%未満であると、赤外線の放射および吸収による伝熱量の増大が期待できず、金属缶1の冷却性または加温性が低下する。

【0030】

ベースコート層3は、その厚さが、5μm以上である。厚さが5μm未満であると、赤外線の放射および吸収による伝熱量の増大が期待できない。また、厚さは、厚くするほど伝熱量の増大が期待できるが、ある程度以上になるとあまり変化しない。さらに、厚すぎると熱伝導を妨げる場合があり、かつ、コストアップにもつながる。したがって、厚さは、5〜30μmが好ましい。なお、厚さの制御は、樹脂の溶液または分散液中に二酸化チタン3aおよび無機化合物3bを分散させた塗料の缶本体部2への塗布量で行う。

【0031】

(印刷層)

印刷層4は、ベースコート層3の上に形成され、デザインを印刷したインキ基材からなる層であって、その厚さは3μm以下である。このような印刷層4を備えることによって、金属缶1の伝熱量を低下させずに、デザイン性を向上させることができる。インキ基材は、デザインを印刷できるものであれば、特に限定されないが、アルキッド樹脂を主成分とし、公知の顔料や添加剤を含んだ溶剤系のインキを例示できる。

【0032】

印刷層4の厚さが3μmを超えると、金属缶1の伝熱量が低下し、金属缶1の冷却性または加温性が低下する恐れがある。また、印刷層4の形成は、缶本体部2へインキを塗布・焼付けすることによって行われ、印刷層4の厚さはインキの塗布量で制御する。塗布方法は、従来公知の印刷方法で行なえばよい。焼付け条件は、インキが十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で10〜30秒間行う。

【0033】

(トップコート層)

トップコート層5は、ベースコート層3の上に形成され、樹脂材料からなる層であって、その厚さは5μm以下である。このようなトップコート層5を備えることによって、金属缶1の伝熱量を低下させずに、光沢性、耐疵付き性および潤滑性を向上させることができる。樹脂材料は、ベースコート層3の上に塗膜を形成できるものであれば、特に限定されないが、エポキシ樹脂、フェノール樹脂、ポリエステル、アミノ系樹脂、アクリル樹脂、それらの共重合体等を使用する。また、ワックス等の添加剤を配合してもよい。

【0034】

トップコート層5の厚さが5μmを超えると、金属缶1の伝熱量が低下し、金属缶1の冷却性または加温性が低下する恐れがある。また、トップコート層5の形成は、缶本体部2へ樹脂の溶液または分散液を塗布・焼付けすることによって行われ、トップコート層5の厚さは樹脂の溶液または分散液の塗布量で制御する。塗布方法は、スプレー、ロールコータ等の従来公知の塗布方法で行えばよい。焼付け条件は、トップコート層が十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で10〜30秒間行う。

【0035】

トップコート層5は、ベースコート層3の上に形成された印刷層4の上に形成してもよい。この場合には、印刷層4とトップコート層5との合計厚さは、5μm以下である。合計厚さが5μmを超えると、金属缶1の伝熱量が低下し、金属缶1の冷却性または加温性が低下する恐れがある。なお、トップコート層5を印刷層4の上に形成する場合は、印刷層4を形成するためのインキを塗布した後、焼付けを行なわずに、トップコート層5を形成するための樹脂の溶液または分散液を塗布してもよい。その後、例えば170〜230℃の焼付け温度で10〜30秒間の焼付けを行なうことにより、印刷層4とトップコート層5を同時に形成することができる。

【0036】

なお、本発明に係る金属缶1は、図示しないが、缶本体部2の缶内面側にも樹脂塗膜(内面コート層)を形成することが望ましい。これにより、内容物に対する耐食性を高めることができる。内面コート層に使用する樹脂は、内容物の種類等によって適宜選択できるが、エポキシ樹脂、フェノール樹脂、ポリエステル、アミノ系樹脂、アクリル樹脂、ポリ塩化ビニル、それらの共重合体等を使用することができる。内面コート層の厚さも、内容物の種類等によって適宜選択できるが、厚すぎるとコストアップにつながるほか、熱伝導を妨げる恐れがあるため、15μm以下が好ましい。内面コート層の形成は、缶本体部2の内面側へ樹脂の溶液または分散液を塗布・焼付けすることによって行なわれ、内面コート層の厚さは樹脂の溶液または分散液の塗布量で制御する。塗布方法は、スプレー等の従来公知の塗布方法で行なえばよい。焼付け条件は、内面コート層が十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で30〜90秒間行う。

【0037】

次に、金属缶の製造方法について、図面を参照して説明する。

金属缶がDI缶形状の場合には、例えば、図3(a)に示すように、金属板Aに対し、カップ成形やDI成形等の缶体成形を施して有底円筒状の缶胴部12を形成する。その後、必要に応じて洗浄処理、りん酸ジルコニウムなどの塗装下地処理を行なう。続いて缶胴部12の外面側にベースコート層3、必要に応じて印刷層4、トップコート層5、または、その両層(図1(b)参照)を塗布・焼付けによって形成する。さらに、必要な場合は、缶胴部12の内面側に内面コート層を塗布・焼付けによって形成する。そして、有底円筒状の缶胴部12にネック部13を形成するためのネッキング加工やフランジ部を形成するためのフランジ加工を施すことにより、DI缶形状の金属缶1を製造することができる。

【0038】

また、金属缶がボトル缶形状(ここでは、2ピースボトル缶形状を例に説明する)の場合には、例えば、図3(b)に示すように、金属板Aに対し、カップ成形やDI成形等の缶体成形を施して有底円筒状の缶胴部22を形成する。その後、必要に応じて洗浄処理、りん酸ジルコニウムなどの塗装下地処理を行なう。続いて缶胴部22の外面側にベースコート層3、必要に応じて印刷層4、トップコート層5、または、その両層(図1(b)参照)を塗布・焼付けによって形成する。さらに、必要な場合は、缶胴部22の内面側に内面コート層を塗布・焼付けによって形成する。そして、有底円筒状の缶胴部22に、ネック部23を形成するためのネッキング加工、ネジ部25を形成するためのネジ切り加工、端部24のカール成形を施すことによりボトル缶形状の金属缶1Aを製造することができる。

【実施例】

【0039】

次に、本発明の実施例について説明する。

缶胴部の直径が66mm、容量が350mlのDI缶形状(図1(a)参照)のアルミニウム合金(3004合金)製の缶本体部を作製した。

この缶本体部の缶外面側にアクリル樹脂を主成分とする樹脂塗料を塗布し、200℃で1分間の焼付を行なうことによりベースコート層を形成した。なお、樹脂塗料中には、焼付後のベースコート層中の二酸化チタン(A)および無機化合物(B)の含有量が表1に示す量となるように、予め二酸化チタン(A)および無機化合物(B)を添加した。また、缶外面側の全表面積に占めるベースコート層の被覆面積率、厚さは表1に示すとおりとした。

次に、ベースコート層の上に、ポリエステルを主成分とする樹脂塗料を塗布し、200℃で30秒間の焼付を行なうことによりトップコート層を形成し、金属缶(試料)とした。トップコート層の厚さは表1に示すとおりとした。

【0040】

作製した金属缶(試料)について、以下の方法で、冷却性、ベースコート層またはトップコート層の密着性を評価した。その結果を表1に示す。

【0041】

(冷却性の評価方法)

金属缶(試料)内に40℃の水を350ml入れた後、庫内温度が5℃の家庭用冷蔵庫で冷却し、冷却を開始してから水温が10℃になるまでの時間を計測する冷却試験を行った。また、ベースコート層およびトップコート層のない金属缶でも同様な冷却試験を行なった。水温が10℃となるまでの時間が、ベースコート層およびトップコート層のない金属缶よりも10分以上短縮され、効果が大きかった場合を「○:合格」、10分以上短縮されず、効果が小さかった場合を「×:不合格」とした。

【0042】

(密着性評価)

金属缶(試料)の外表面にテープを貼り付け、その後、テープを剥離するテープ剥離試験を行なった。テープにベースコート層またはトップコート層が全く付着せず、密着性が良好であったものを「○:合格」、テープにベースコート層またはトップコート層が付着し、密着性が劣るものを「×:不合格」とした。

【0043】

【表1】

【0044】

表1の結果から、本発明の要件を満足する試料No.1〜15(実施例)は、冷却性および密着性が合格であった。

【0045】

これに対し、試料No.16(比較例)は、二酸化チタンの含有量が上限値を超え、無機化合物も含有していないため、冷却性および密着性が不合格であった。試料No.17(比較例)は、無機化合物の含有量が下限値未満であるため、冷却性が不合格であった。試料No.18(比較例)は、二酸化チタンを含有せず、無機化合物の含有量も上限値を超えるため、冷却性および密着性が不合格であった。

【0046】

試料No.19(比較例)は、二酸化チタンの含有量が下限値未満であるため、冷却性が不合格であった。試料No.20(比較例)は、二酸化チタンと無機化合物との合計含有量が下限値未満であるため、冷却性が不合格であった。試料No.21(比較例)は、ベースコート層の被覆面積率が下限値未満であるため、冷却性が不合格であった。

【0047】

試料No.22(比較例)は、ベースコート層の厚さが下限値未満であるため、冷却性が不合格であった。試料No.23(比較例)は、二酸化チタンの含有量が上限値を超え、二酸化チタンと無機化合物との合計含有量も上限値を超えるため、密着性が不合格であった。試料No.24(比較例)は、無機化合物の含有量が上限値を超え、二酸化チタンと無機化合物との合計含有量も上限値を超えるため、密着性が不合格であった。試料No.25(比較例)は、二酸化チタンおよび無機化合物を含有していないため、冷却性が不合格であった。試料No.26(比較例)は、無機化合物を含有していないため、冷却性が不合格であった。

【符号の説明】

【0048】

1 金属缶

2 缶本体部

3 ベースコート層

3a 二酸化チタン

3b 無機化合物

3c 樹脂材料

4 印刷層

5 トップコート層

【技術分野】

【0001】

本発明は、飲料用、食品用容器として使用される金属缶に関するものである。

【背景技術】

【0002】

金属缶入りの飲料または食品が店頭や自動販売機で販売される際、多くの場合ではそれぞれの飲料または食品に適した温度に冷却または加温されて販売されている。また、消費者が購入した後、家庭の冷蔵庫等よって冷却することがある。このように冷却または加温される場合では、熱伝導率の高い金属缶は効率がよく、ガラスビン等と比較すると短時間で所定の温度に冷却、加温することができる。

【0003】

通常の飲料用金属缶の外面側には、デザインを印刷した印刷層が設けられているほか、光沢の付与、疵付き防止、表面の潤滑性向上などを目的としたトップコート層が印刷層の上に形成されている。また、印刷層の密着性、デザインの鮮明性などを向上させるため、印刷層の下にベースコート層を形成しておくこともある。デザインの鮮明性を向上させるためのベースコート層には、二酸化チタンなどの白色顔料を添加するのが一般的である。例えば、特許文献1では、印刷層およびベースコート層に二酸化チタンを添加することによって、多様な光輝表現を可能にした金属缶が記載されている。ベースコート層の二酸化チタンは、以上のような目的で添加されているが、付随的な効果として、金属缶と周囲との間の赤外線による熱移動(赤外線の放射および吸収)を起こり易くさせる効果があり、未処理の金属缶と比べると冷却性や加温性をある程度高めている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−57081号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、そもそも金属自体は赤外線の放射率および吸収率が非常に小さいため、従来の金属缶のように付随的な効果での二酸化チタンの添加では、赤外線の放射および吸収による十分な伝熱量の確保ができないという問題がある。

【0006】

そこで、本発明は、このような問題を解決すべく創案されたもので、その課題は、デザイン性を損なうことなく赤外線の放射および吸収による伝熱量を増大させ、冷却性および加温性に優れる金属缶を提供することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明に係る金属缶は、金属製の缶本体部と、前記缶本体部の缶外面側に被覆され、二酸化チタン:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物:5〜60質量%、前記二酸化チタンと前記無機化合物の合計:20〜70質量%を含み、残部が樹脂材料からなるベースコート層とを備え、前記缶本体部の缶外面側の表面積に対する前記ベースコート層の被覆面積率が70%以上であって、前記ベースコート層の厚さが、5μm以上であることを特徴とする。

【0008】

前記構成によれば、所定範囲の二酸化チタンと無機化合物を含有するベースコート層を備え、そのベースコート層が所定の被覆面積率と、所定厚さを有することによって、ベースコート層が、赤外線の放射率および吸収率の高い二酸化チタンに加えて、放射および吸収する赤外線の波長領域が二酸化チタンと異なる無機化合物を含有するため、ベースコート層が放射および吸収する赤外線の波長領域が広がる。それにより、赤外線の放射および吸収による金属缶と周囲との間の伝熱量が増大する。また、金属缶のデザイン性が損なわれることもない。

【0009】

本発明に係る金属缶は、前記二酸化チタンが、ルチル型の結晶構造を持つことを特徴とする。

前記構成によれば、二酸化チタンがルチル型の結晶構造を持つことによって、二酸化チタンの赤外線の放射率および吸収率が高くなるため、赤外線の放射および吸収による金属缶と周囲との間の伝熱量がさらに増大する。

【0010】

本発明に係る金属缶は、前記ベースコート層の上に、デザインを印刷したインキ基材からなる印刷層をさらに備え、前記印刷層の厚さが3μm以下であることを特徴とする。

【0011】

前記構成によれば、ベースコート層の上に所定厚さの印刷層をさらに備えることによって、金属缶の伝熱量が低下せずに、デザイン性が向上する。

【0012】

本発明に係る金属缶は、前記ベースコート層の上に、樹脂材料からなるトップコート層をさらに備え、前記トップコート層の厚さが5μm以下であることを特徴とする。

【0013】

前記構成によれば、ベースコート層の上に所定厚さのトップコート層をさらに備えることによって、金属缶の伝熱量が低下せずに、金属缶の光沢性、耐疵付き性および潤滑性が向上する。

【0014】

本発明に係る金属缶は、前記ベースコート層の上にデザインを印刷したインキ基材からなる印刷層と、前記印刷層の上に樹脂材料からなるトップコート層とをさらに備え、前記印刷層と前記トップコート層との合計厚さが5μm以下であることを特徴とする。

【0015】

前記構成によれば、ベースコート層の上に印刷層とトップコート層とをこの順序でさらに備え、印刷層とトップコート層との合計厚さが所定厚さであることによって、金属缶の伝熱量が低下せずに、金属缶の光沢性、耐疵付き性、潤滑性およびデザイン性が向上する。

【0016】

本発明に係る金属缶は、前記缶本体部が、アルミニウムまたはアルミニウム合金からなることを特徴とする。

前記構成によれば、缶本体部がアルミニウムまたはアルミニウム合金からなることによって、缶本体部の熱伝導率が高くなり、金属缶の伝熱量が増大する。また、缶本体部が軽量化される。

【発明の効果】

【0017】

本発明に係る金属缶によれば、二酸化チタンと無機化合物を含有するベースコート層を備えることによって、デザイン性を損なうことなく金属缶と周囲との間の伝熱量が増大し、冷却性または加温性が優れたものとなる。また、本発明に係る金属缶によれば、印刷層、トップコート層、または、印刷層の上に形成されたトップコート層を備えることによって、光沢性、耐疵付き性、潤滑性、デザイン性も優れたものとなる。本発明に係る金属缶によれば、アルミニウムまたはアルミニウム合金製缶本体部とすることによって、冷却性または加温性がさらに優れたものとなると共に、金属缶の軽量化が達成できる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る金属缶の一つであるDI缶の構成を模式的示し、(a)は斜視図、(b)は缶銅部の断面図である。

【図2】本発明に係る金属缶の一つであるボトル缶の構成を模式的に示す斜視図である。

【図3】(a)はDI缶形状の金属缶の製造方法を示す模式図、(b)はボトル缶形状の金属缶の製造方法を示す模式図である。

【発明を実施するための形態】

【0019】

本発明に係る金属缶について、図面を参照して説明する。

図1(a)に示すように、金属缶1は、飲料または食品用容器として使用されるもので、有底円筒状の缶胴部12と、缶胴部12に繋がり、この缶胴部12より小さい外径を有するネック部13と、このネック部13の端部に形成されたフランジ部14および開口部15とを備えるDI缶形状ものである。金属缶1の形状は、ストレート缶形状に限定されず、図2に示すように、ネック部23の外径を、缶胴部22の外径に対して、さらに絞ったボトル缶形状であってもよい。金属缶1Aのネック部23の端部(開口部24)には、金属缶1A中に充填された内容物(飲料等)を密封するためのスクリューキャップ(図示せず)を螺合するネジ部25が設けられている。なお、図1(a)の金属缶1では、スクリューキャップの代わりにフランジ部14に蓋部(図示せず)が巻締められる。また、金属缶1、1Aの缶胴部12、22の軸方向に直交する断面形状は、円形状(楕円形状を含む)に限定されず、多角形状であってもよい。

【0020】

図1(b)に示すように、金属缶1は、缶本体部2と、ベースコート層3とを備える。また、金属缶1は、印刷層4、トップコート層5、または、印刷層4の上に形成されたトップコート層5をさらに備えることが好ましい。以下、各構成について説明する。

【0021】

(缶本体部)

缶本体部2は、図3に示すように、金属板AをDI缶形状、ボトル缶形状等に加工した容器である。缶本体部2は金属材料からなり、スチール、アルミニウムまたはアルミニウム合金等の金属材料からなり、好ましくはアルミニウムまたはアルミニウム合金、さらに好ましくはJIS規定の3000系合金、最適には3004合金からなる。缶本体部2が、アルミニウムまたはアルミニウム合金からなることによって、金属缶1の冷却性または加温性が向上する。これは、アルミニウムまたはアルミニウム合金の高い熱伝導率によるものである。また、缶本体部2が、アルミニウムまたはアルミニウム合金からなることによって、軽量化を達成できる。缶本体部2の厚さは、金属缶1の強度および軽量化を考慮して適宜設定するが、例えば、0.1〜0.5mmである。

【0022】

なお、缶本体部2の表面には、塗装下地処理としてりん酸ジルコニウム処理やその他のジルコニウムを含む化成処理、りん酸クロメート処理、チタンを含む化成処理などの化成処理を行なってもよい。これにより、塗膜(ベースコート層3)との密着性や耐食性を高めることができる。

【0023】

(ベースコート層)

ベースコート層3は、缶本体部2の缶外面側に被覆される樹脂塗膜であって、二酸化チタン3a:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物3b:5〜60質量%、前記二酸化チタン3aと前記無機化合物3bとの合計:20〜70質量%を含み、残部が樹脂材料3cからなる。

【0024】

ベースコート層3の塗膜基材となる樹脂材料3cは、その樹脂の溶液または分散液に二酸化チタン3aおよび無機化合物3bを分散させて塗料とし、塗布・焼付けによりベースコート層3を形成できれば、特に限定されないが、アクリル樹脂、ポリエステル、エポキシ樹脂、アミノ系樹脂、それらの共重合体等を使用する。塗布はスプレー、ロールコータ等の従来公知の塗布方法を使用すればよい。焼付け条件は、樹脂材料3cが十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で10〜60秒間行う。

【0025】

ベースコート層3は、二酸化チタン3aを含有することによって、赤外線の放射および吸収による伝熱量が増大し、金属缶1の冷却性または加温性が向上する。これは、二酸化チタン3aの赤外線の放射率および吸収率が高いことに起因する。また、ベースコート層3は、二酸化チタン3aに加えて、無機化合物3bを含有することによって、ベースコート層3が放射または吸収する赤外線の波長領域を広げることができる。これは、無機化合物3bが、二酸化チタン3aと異なる波長領域の赤外線を放射または吸収するためである。その結果、デザイン性を損なうことなく赤外線の放射および吸収による伝熱量がさらに増大し、金属缶1の冷却性または加温性がさらに向上する。

【0026】

したがって、二酸化チタン3aの含有量が10質量%未満、無機化合物3bの含有量が5質量%未満または二酸化チタン3aと無機化合物3bの合計含有量が20質量%未満であると十分な伝熱量が得られない。また、二酸化チタン3aの含有量が65質量%を超える、無機化合物3bの含有量が60質量%を超える、または、二酸化チタン3aと無機化合物3bの合計含有量が70質量%を超えると塗膜の密着性が低下する。

【0027】

二酸化チタン3aは、その結晶構造として、正方晶系のルチル型またはアナターゼ型、斜方晶系のブルッカイト型の3種類がある。いずれの結晶構造でも、赤外線の放射および吸収による伝熱量を増大させる機能を有する。そして、結晶構造に起因する赤外線の放射率および吸収率はルチル型が最も高いため、ルチル型の二酸化チタン3aを使用することが好ましい。

【0028】

なお、二酸化チタン3aおよび無機化合物3bの粒径は、樹脂溶液中に分散して塗料化できれば、特に限定されないが、赤外線を効率よく放射および吸収するためには、光学顕微鏡等で測定した粒径が3.0μm以下であることが好ましい。また、グラファイト等も赤外線の放射および吸収によって伝熱量を増加させる効果があるが、デザイン的な制約が大きくなってしまうため、グラファイト等は使用できない。

【0029】

ベースコート層3は、缶本体部2の缶外面側の表面積に対する被覆面積率が70%以上である。被覆面積率が70%未満であると、赤外線の放射および吸収による伝熱量の増大が期待できず、金属缶1の冷却性または加温性が低下する。

【0030】

ベースコート層3は、その厚さが、5μm以上である。厚さが5μm未満であると、赤外線の放射および吸収による伝熱量の増大が期待できない。また、厚さは、厚くするほど伝熱量の増大が期待できるが、ある程度以上になるとあまり変化しない。さらに、厚すぎると熱伝導を妨げる場合があり、かつ、コストアップにもつながる。したがって、厚さは、5〜30μmが好ましい。なお、厚さの制御は、樹脂の溶液または分散液中に二酸化チタン3aおよび無機化合物3bを分散させた塗料の缶本体部2への塗布量で行う。

【0031】

(印刷層)

印刷層4は、ベースコート層3の上に形成され、デザインを印刷したインキ基材からなる層であって、その厚さは3μm以下である。このような印刷層4を備えることによって、金属缶1の伝熱量を低下させずに、デザイン性を向上させることができる。インキ基材は、デザインを印刷できるものであれば、特に限定されないが、アルキッド樹脂を主成分とし、公知の顔料や添加剤を含んだ溶剤系のインキを例示できる。

【0032】

印刷層4の厚さが3μmを超えると、金属缶1の伝熱量が低下し、金属缶1の冷却性または加温性が低下する恐れがある。また、印刷層4の形成は、缶本体部2へインキを塗布・焼付けすることによって行われ、印刷層4の厚さはインキの塗布量で制御する。塗布方法は、従来公知の印刷方法で行なえばよい。焼付け条件は、インキが十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で10〜30秒間行う。

【0033】

(トップコート層)

トップコート層5は、ベースコート層3の上に形成され、樹脂材料からなる層であって、その厚さは5μm以下である。このようなトップコート層5を備えることによって、金属缶1の伝熱量を低下させずに、光沢性、耐疵付き性および潤滑性を向上させることができる。樹脂材料は、ベースコート層3の上に塗膜を形成できるものであれば、特に限定されないが、エポキシ樹脂、フェノール樹脂、ポリエステル、アミノ系樹脂、アクリル樹脂、それらの共重合体等を使用する。また、ワックス等の添加剤を配合してもよい。

【0034】

トップコート層5の厚さが5μmを超えると、金属缶1の伝熱量が低下し、金属缶1の冷却性または加温性が低下する恐れがある。また、トップコート層5の形成は、缶本体部2へ樹脂の溶液または分散液を塗布・焼付けすることによって行われ、トップコート層5の厚さは樹脂の溶液または分散液の塗布量で制御する。塗布方法は、スプレー、ロールコータ等の従来公知の塗布方法で行えばよい。焼付け条件は、トップコート層が十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で10〜30秒間行う。

【0035】

トップコート層5は、ベースコート層3の上に形成された印刷層4の上に形成してもよい。この場合には、印刷層4とトップコート層5との合計厚さは、5μm以下である。合計厚さが5μmを超えると、金属缶1の伝熱量が低下し、金属缶1の冷却性または加温性が低下する恐れがある。なお、トップコート層5を印刷層4の上に形成する場合は、印刷層4を形成するためのインキを塗布した後、焼付けを行なわずに、トップコート層5を形成するための樹脂の溶液または分散液を塗布してもよい。その後、例えば170〜230℃の焼付け温度で10〜30秒間の焼付けを行なうことにより、印刷層4とトップコート層5を同時に形成することができる。

【0036】

なお、本発明に係る金属缶1は、図示しないが、缶本体部2の缶内面側にも樹脂塗膜(内面コート層)を形成することが望ましい。これにより、内容物に対する耐食性を高めることができる。内面コート層に使用する樹脂は、内容物の種類等によって適宜選択できるが、エポキシ樹脂、フェノール樹脂、ポリエステル、アミノ系樹脂、アクリル樹脂、ポリ塩化ビニル、それらの共重合体等を使用することができる。内面コート層の厚さも、内容物の種類等によって適宜選択できるが、厚すぎるとコストアップにつながるほか、熱伝導を妨げる恐れがあるため、15μm以下が好ましい。内面コート層の形成は、缶本体部2の内面側へ樹脂の溶液または分散液を塗布・焼付けすることによって行なわれ、内面コート層の厚さは樹脂の溶液または分散液の塗布量で制御する。塗布方法は、スプレー等の従来公知の塗布方法で行なえばよい。焼付け条件は、内面コート層が十分に硬化すれば特に限定されないが、例えば170〜230℃の焼付け温度で30〜90秒間行う。

【0037】

次に、金属缶の製造方法について、図面を参照して説明する。

金属缶がDI缶形状の場合には、例えば、図3(a)に示すように、金属板Aに対し、カップ成形やDI成形等の缶体成形を施して有底円筒状の缶胴部12を形成する。その後、必要に応じて洗浄処理、りん酸ジルコニウムなどの塗装下地処理を行なう。続いて缶胴部12の外面側にベースコート層3、必要に応じて印刷層4、トップコート層5、または、その両層(図1(b)参照)を塗布・焼付けによって形成する。さらに、必要な場合は、缶胴部12の内面側に内面コート層を塗布・焼付けによって形成する。そして、有底円筒状の缶胴部12にネック部13を形成するためのネッキング加工やフランジ部を形成するためのフランジ加工を施すことにより、DI缶形状の金属缶1を製造することができる。

【0038】

また、金属缶がボトル缶形状(ここでは、2ピースボトル缶形状を例に説明する)の場合には、例えば、図3(b)に示すように、金属板Aに対し、カップ成形やDI成形等の缶体成形を施して有底円筒状の缶胴部22を形成する。その後、必要に応じて洗浄処理、りん酸ジルコニウムなどの塗装下地処理を行なう。続いて缶胴部22の外面側にベースコート層3、必要に応じて印刷層4、トップコート層5、または、その両層(図1(b)参照)を塗布・焼付けによって形成する。さらに、必要な場合は、缶胴部22の内面側に内面コート層を塗布・焼付けによって形成する。そして、有底円筒状の缶胴部22に、ネック部23を形成するためのネッキング加工、ネジ部25を形成するためのネジ切り加工、端部24のカール成形を施すことによりボトル缶形状の金属缶1Aを製造することができる。

【実施例】

【0039】

次に、本発明の実施例について説明する。

缶胴部の直径が66mm、容量が350mlのDI缶形状(図1(a)参照)のアルミニウム合金(3004合金)製の缶本体部を作製した。

この缶本体部の缶外面側にアクリル樹脂を主成分とする樹脂塗料を塗布し、200℃で1分間の焼付を行なうことによりベースコート層を形成した。なお、樹脂塗料中には、焼付後のベースコート層中の二酸化チタン(A)および無機化合物(B)の含有量が表1に示す量となるように、予め二酸化チタン(A)および無機化合物(B)を添加した。また、缶外面側の全表面積に占めるベースコート層の被覆面積率、厚さは表1に示すとおりとした。

次に、ベースコート層の上に、ポリエステルを主成分とする樹脂塗料を塗布し、200℃で30秒間の焼付を行なうことによりトップコート層を形成し、金属缶(試料)とした。トップコート層の厚さは表1に示すとおりとした。

【0040】

作製した金属缶(試料)について、以下の方法で、冷却性、ベースコート層またはトップコート層の密着性を評価した。その結果を表1に示す。

【0041】

(冷却性の評価方法)

金属缶(試料)内に40℃の水を350ml入れた後、庫内温度が5℃の家庭用冷蔵庫で冷却し、冷却を開始してから水温が10℃になるまでの時間を計測する冷却試験を行った。また、ベースコート層およびトップコート層のない金属缶でも同様な冷却試験を行なった。水温が10℃となるまでの時間が、ベースコート層およびトップコート層のない金属缶よりも10分以上短縮され、効果が大きかった場合を「○:合格」、10分以上短縮されず、効果が小さかった場合を「×:不合格」とした。

【0042】

(密着性評価)

金属缶(試料)の外表面にテープを貼り付け、その後、テープを剥離するテープ剥離試験を行なった。テープにベースコート層またはトップコート層が全く付着せず、密着性が良好であったものを「○:合格」、テープにベースコート層またはトップコート層が付着し、密着性が劣るものを「×:不合格」とした。

【0043】

【表1】

【0044】

表1の結果から、本発明の要件を満足する試料No.1〜15(実施例)は、冷却性および密着性が合格であった。

【0045】

これに対し、試料No.16(比較例)は、二酸化チタンの含有量が上限値を超え、無機化合物も含有していないため、冷却性および密着性が不合格であった。試料No.17(比較例)は、無機化合物の含有量が下限値未満であるため、冷却性が不合格であった。試料No.18(比較例)は、二酸化チタンを含有せず、無機化合物の含有量も上限値を超えるため、冷却性および密着性が不合格であった。

【0046】

試料No.19(比較例)は、二酸化チタンの含有量が下限値未満であるため、冷却性が不合格であった。試料No.20(比較例)は、二酸化チタンと無機化合物との合計含有量が下限値未満であるため、冷却性が不合格であった。試料No.21(比較例)は、ベースコート層の被覆面積率が下限値未満であるため、冷却性が不合格であった。

【0047】

試料No.22(比較例)は、ベースコート層の厚さが下限値未満であるため、冷却性が不合格であった。試料No.23(比較例)は、二酸化チタンの含有量が上限値を超え、二酸化チタンと無機化合物との合計含有量も上限値を超えるため、密着性が不合格であった。試料No.24(比較例)は、無機化合物の含有量が上限値を超え、二酸化チタンと無機化合物との合計含有量も上限値を超えるため、密着性が不合格であった。試料No.25(比較例)は、二酸化チタンおよび無機化合物を含有していないため、冷却性が不合格であった。試料No.26(比較例)は、無機化合物を含有していないため、冷却性が不合格であった。

【符号の説明】

【0048】

1 金属缶

2 缶本体部

3 ベースコート層

3a 二酸化チタン

3b 無機化合物

3c 樹脂材料

4 印刷層

5 トップコート層

【特許請求の範囲】

【請求項1】

金属製の缶本体部と、

前記缶本体部の缶外面側に被覆され、二酸化チタン:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物:5〜60質量%、前記二酸化チタンと前記無機化合物の合計:20〜70質量%を含み、残部が樹脂材料からなるベースコート層とを備え、

前記缶本体部の缶外面側の表面積に対する前記ベースコート層の被覆面積率が70%以上であって、

前記ベースコート層の厚さが、5μm以上であることを特徴とする金属缶。

【請求項2】

前記二酸化チタンが、ルチル型の結晶構造を持つことを特徴とする請求項1に記載の金属缶。

【請求項3】

前記ベースコート層の上に、デザインを印刷したインキ基材からなる印刷層をさらに備え、

前記印刷層の厚さが3μm以下であることを特徴とする請求項1または請求項2に記載の金属缶。

【請求項4】

前記ベースコート層の上に、樹脂材料からなるトップコート層をさらに備え、

前記トップコート層の厚さが5μm以下であることを特徴とする請求項1または請求項2に記載の金属缶。

【請求項5】

前記ベースコート層の上にデザインを印刷したインキ基材からなる印刷層と、前記印刷層の上に樹脂材料からなるトップコート層とをさらに備え、

前記印刷層と前記トップコート層との合計厚さが5μm以下であることを特徴とする請求項1または請求項2に記載の金属缶。

【請求項6】

前記缶本体部が、アルミニウムまたはアルミニウム合金からなることを特徴とする請求項1ないし請求項5のいずれか一項に記載の金属缶。

【請求項1】

金属製の缶本体部と、

前記缶本体部の缶外面側に被覆され、二酸化チタン:10〜65質量%、二酸化ケイ素、硫酸バリウム、炭酸カルシウムおよび酸化アルミニウムから選ばれる少なくとも一種からなる無機化合物:5〜60質量%、前記二酸化チタンと前記無機化合物の合計:20〜70質量%を含み、残部が樹脂材料からなるベースコート層とを備え、

前記缶本体部の缶外面側の表面積に対する前記ベースコート層の被覆面積率が70%以上であって、

前記ベースコート層の厚さが、5μm以上であることを特徴とする金属缶。

【請求項2】

前記二酸化チタンが、ルチル型の結晶構造を持つことを特徴とする請求項1に記載の金属缶。

【請求項3】

前記ベースコート層の上に、デザインを印刷したインキ基材からなる印刷層をさらに備え、

前記印刷層の厚さが3μm以下であることを特徴とする請求項1または請求項2に記載の金属缶。

【請求項4】

前記ベースコート層の上に、樹脂材料からなるトップコート層をさらに備え、

前記トップコート層の厚さが5μm以下であることを特徴とする請求項1または請求項2に記載の金属缶。

【請求項5】

前記ベースコート層の上にデザインを印刷したインキ基材からなる印刷層と、前記印刷層の上に樹脂材料からなるトップコート層とをさらに備え、

前記印刷層と前記トップコート層との合計厚さが5μm以下であることを特徴とする請求項1または請求項2に記載の金属缶。

【請求項6】

前記缶本体部が、アルミニウムまたはアルミニウム合金からなることを特徴とする請求項1ないし請求項5のいずれか一項に記載の金属缶。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−213364(P2011−213364A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−81318(P2010−81318)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]