金属膜の製造方法

【課題】大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造する金属膜の製造方法を提供する。

【解決手段】本金属膜の製造方法は、基体10の主表面上に真空蒸着法により金属膜20を形成する工程と、基体10から金属膜20を剥離する工程と、を含む。ここで、基体10を硫酸紙とすることができる。また、金属膜20は、その純度を99.99質量%以上、その厚さを1000nm未満、その面積を225cm2以上とすることができる。

【解決手段】本金属膜の製造方法は、基体10の主表面上に真空蒸着法により金属膜20を形成する工程と、基体10から金属膜20を剥離する工程と、を含む。ここで、基体10を硫酸紙とすることができる。また、金属膜20は、その純度を99.99質量%以上、その厚さを1000nm未満、その面積を225cm2以上とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大面積で薄い高純度の金属膜の製造方法に関する。

【背景技術】

【0002】

Al(アルミニウム)箔、Au(金)箔、Ag(銀)箔、Cu(銅)箔などの金属箔などの薄い金属膜は、半導体デバイスを搭載する基板の配線材をはじめとして多くの電子部品に用いられている。

【0003】

このような金属膜は、一般的には、打ち出し、プレスまたはロールによる圧延加工により製造される。たとえば、特開2001−300602号公報(特許文献1)は、金属箔の平坦度を精度よく制御するために、表面にクラウンを有するロールを使用してロール圧延する金属箔の製造方法を開示する。

【0004】

また、金属箔の新たな製造方法として、特開2001−172732号(特許文献2)は、担体の表面上に第一の金属層を被覆し、第一の金属層上に第二の金属層を被覆し、担体の表面から第一および第二の金属層を取り外すことを開示する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−300602号公報

【特許文献2】特開2001−172732号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記の圧延加工による金属箔の製造方法においては、金属の延性を確保するために0.5質量%〜5質量%程度の異種金属(たとえば、金箔の製造のためには、金以外の異種金属として銀、銅など)の添加が必要であり、製造される金属箔の純度を高くすることが困難という問題点があった。また、金属箔の膜厚のばらつき(ここで、ばらつきとは、金属箔の中央部1点および任意の周辺部4点の5点における平均値からのズレの最大値をいう)を50nm以下に小さくすることが困難という問題があった。金属箔の面積を大きくするには圧延時間が多く必要となり、大面積の金属箔の製造にはコストが増大するという問題点があった。

【0007】

一方、上記の特開2001−172732号(特許文献2)に開示される合金箔(金属箔)の製造方法は、担体の表面上に真空蒸着またはスパッタにより金属箔を形成し、かかる金属箔を担体から取り出す方法である。ここで、真空蒸着による金属箔の形成は、一般的に、担体の表面上に密着させて金属箔を形成させるものであるため、担体からの金属箔を取り出すことが困難という問題点があった。たとえば、特開2001−172732号(特許文献2)においては、担体表面上に仮層(たとえば、ワックス、グリース、オイル、フォトレジストなど)を被覆し、かかる仮層上に第一の金属層および第二の金属層を順次被覆した後、仮層を除去することにより、担体から金属箔を取り出している。したがって、かかる製造方法においては、仮層の形成および除去という特別の工程が必要であり、コストが増大するという問題点があった。

【0008】

本発明は、上記の問題点を解決して、大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造する金属膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、 基体の主表面上に真空蒸着法により金属膜を形成する工程と、基体から前記金属膜を剥離する工程と、を含む金属膜の製造方法である。

【0010】

本発明にかかる金属膜の製造方法において、基体を硫酸紙とすることができる。また、金属膜の純度が99.99質量%以上とすることができる。また、金属膜の厚さを1000nm未満とすることができる。また、金属膜の面積を225cm2以上とすることができる。

【発明の効果】

【0011】

本発明によれば、大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造する金属膜の製造方法を提供できる。

【図面の簡単な説明】

【0012】

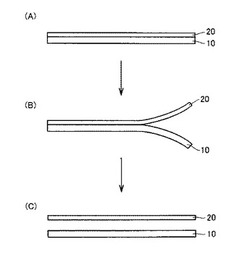

【図1】本発明にかかる金属膜の製造方法の一例を示す概略断面図である。ここで、(A)は金属膜を形成する工程を示し、(B)および(C)は金属膜を剥離する工程を示す。

【図2】本発明にかかる金属膜の製造方法において、金属膜を剥離する工程の別の例を示す概略断面図である。

【発明を実施するための形態】

【0013】

図1を参照して、本発明の一実施形態である金属膜の製造方法は、基体10の主表面上に真空蒸着法により金属膜20を形成する工程(図1(A))と、基体10から金属膜20を剥離する工程(図1(B)および(C))と、を含む。本実施形態の金属膜の製造方法によれば、基体の主表面上に金属膜を直接形成し、形成した金属膜を基体から剥離することにより、大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造することができる。

【0014】

(金属膜の形成工程)

図1(A)を参照して、本実施形態の金属膜の製造方法は、基体10の主表面上に真空蒸着法により金属膜20を形成する工程を含む。

【0015】

ここで、基体10は、その主表面上に金属膜20を形成することができ、それから金属膜20を剥離することができるものであれば特に制限はないが、金属膜20の形成および剥離を容易にする適度な表面の平坦性を有している観点から、紙が好ましく、硫酸紙がより好ましい。また、同様の観点から、パラフィン紙、グラシン紙なども好適である。

【0016】

基体10の主表面の大きさは、特に制限はないが、大面積の金属膜20を製造する観点から、大きいほど好ましく、たとえば225cm2(たとえば15cm×15cm)以上が好ましく、400cm2(たとえば20cm×20cm)以上がより好ましい。

【0017】

金属膜20を形成する方法は、基体10の主表面上に剥離可能で純度の高い金属膜20を形成する観点から、真空蒸着法が好適に用いられる。

【0018】

形成する金属膜20は、基体10の主表面上に真空蒸着法により形成できかつ基体10から剥離できるものであれば特に制限はなく、Al(アルミニウム)膜、Au(金)膜、Ag(銀)膜、Cu(銅)膜、Ti(チタン)膜、Ni(ニッケル)膜、Pd(パラジウム)膜などが好適に挙げられる。また、上記の金属膜の多層膜であってもよく、上記の金属の合金膜であってもよい。

【0019】

形成する金属膜20の純度は、電子部品などの工業用品に好適に用いる観点から、99.99質量%以上が好ましい。ここで、真空蒸着法により99.99質量%以上の金属膜20を形成するためには、純度が99.99質量%以上の金属原料を用いることが必要である。ここで、金属膜20の純度は、質量分析法、光電子分光法などにより測定できる。

【0020】

形成する金属膜20の厚さは、薄い金属膜を形成する観点から、1000nm未満が好ましく、700nm以下がより好ましい。また、膜厚の分布が均一な金属膜を形成する観点から、50nm以上が好ましく、100nm以上がより好ましい。ここで、金属膜20の厚さは、AFM(原子間力顕微鏡)などを用いて測定できる。

【0021】

形成する金属膜20の面積は、大きな金属膜を形成する観点から、225cm2(たとえば15cm×15cm)以上が好ましく、400cm2(たとえば20cm×20cm)以上がより好ましい。また、膜厚が均一な観点から、2500cm2以下が好ましく、900cm2以下がより好ましい。ここで、金属膜20の面積は、各種定規を用いた実測、方眼紙を用いた実測、その面積にあわせて切り取られた紙の質量の実測などにより測定できる。

【0022】

(金属膜の剥離工程)

図1(B)および(C)を参照して、本実施形態の金属膜の製造方法は、基体10から金属膜20を剥離する工程を含む。

【0023】

ここで、基体10から金属膜20を剥離する方法は、特に制限はないが、基体として紙、特に硫酸紙を用いた場合は、金属膜20の剥離が容易なことから、基体10および金属膜20のそれぞれの一端をピンセットなどで挟んで互いに引き離す方法が好ましく用いられる。なお、図2を参照して、基体10のみを溶解また分解させることにより、基体10から金属膜20を剥離することもできる。

【実施例】

【0024】

(実施例1)

1.金属膜の形成

図1(A)を参照して、抵抗加熱型の真空蒸着装置の蒸着室内に、基体10として15cm×15cm(225cm2)の大きさの硫酸紙(アズワン株式会社製1−4561−04)を配置した。また、蒸着原料として純度が99.99質量%の直径1mmのAu(金)ワイヤを配置した。蒸着室内の真空度を1×10-6Torr(1.33×10-4Pa)、蒸着原料を融点以上の温度とし、基体の温度を40℃として、0.4〜0.7nm/secの蒸着速度で、硫酸紙(基体10)の全面上に、厚さ700nmのAu膜(金属膜20)を形成した。

【0025】

2.金属膜の剥離

図1(B)および(C)を参照して、ピンセットを用いて、硫酸紙(基体10)から15cm×15cm(225cm2)の大きさのAu膜(金属膜20)を剥離した。得られたAu膜(金属膜20)の純度は、質量分析法により測定したところ、99.99質量%であった。また、得られたAu膜(金属膜20)の厚さは、AFMを用いて、2つの対角線上の交点(中央点)と4頂点からそれぞれ3cm内部に位置する4点(周辺点)で測定したところ、平均が689nmであり、ばらつき(金属箔の上記中央部1点(中央点)および上記周辺部4点(周辺点)の5点における平均値からのズレの最大値)が48nmであった。

【0026】

(実施例2)

1.金属膜の形成

基体10として20cm×20cm(400cm2)の大きさの硫酸紙(アズワン株式会社製)を用いたこと以外は、実施例1と同様にして、硫酸紙(基体10)の全面上に、厚さ700nmのAu膜(金属膜20)を形成した。

【0027】

2.金属膜の剥離

実施例1と同様にして、硫酸紙(基体10)から20cm×20cm(400cm2)の大きさのAu膜(金属膜20)を剥離した。得られたAu膜は、純度が99.99質量%であり、厚さの平均が705nm、厚さのばらつきが39nmであった。

【0028】

今回開示された実施形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【符号の説明】

【0029】

10 基体、20 金属膜。

【技術分野】

【0001】

本発明は、大面積で薄い高純度の金属膜の製造方法に関する。

【背景技術】

【0002】

Al(アルミニウム)箔、Au(金)箔、Ag(銀)箔、Cu(銅)箔などの金属箔などの薄い金属膜は、半導体デバイスを搭載する基板の配線材をはじめとして多くの電子部品に用いられている。

【0003】

このような金属膜は、一般的には、打ち出し、プレスまたはロールによる圧延加工により製造される。たとえば、特開2001−300602号公報(特許文献1)は、金属箔の平坦度を精度よく制御するために、表面にクラウンを有するロールを使用してロール圧延する金属箔の製造方法を開示する。

【0004】

また、金属箔の新たな製造方法として、特開2001−172732号(特許文献2)は、担体の表面上に第一の金属層を被覆し、第一の金属層上に第二の金属層を被覆し、担体の表面から第一および第二の金属層を取り外すことを開示する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−300602号公報

【特許文献2】特開2001−172732号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記の圧延加工による金属箔の製造方法においては、金属の延性を確保するために0.5質量%〜5質量%程度の異種金属(たとえば、金箔の製造のためには、金以外の異種金属として銀、銅など)の添加が必要であり、製造される金属箔の純度を高くすることが困難という問題点があった。また、金属箔の膜厚のばらつき(ここで、ばらつきとは、金属箔の中央部1点および任意の周辺部4点の5点における平均値からのズレの最大値をいう)を50nm以下に小さくすることが困難という問題があった。金属箔の面積を大きくするには圧延時間が多く必要となり、大面積の金属箔の製造にはコストが増大するという問題点があった。

【0007】

一方、上記の特開2001−172732号(特許文献2)に開示される合金箔(金属箔)の製造方法は、担体の表面上に真空蒸着またはスパッタにより金属箔を形成し、かかる金属箔を担体から取り出す方法である。ここで、真空蒸着による金属箔の形成は、一般的に、担体の表面上に密着させて金属箔を形成させるものであるため、担体からの金属箔を取り出すことが困難という問題点があった。たとえば、特開2001−172732号(特許文献2)においては、担体表面上に仮層(たとえば、ワックス、グリース、オイル、フォトレジストなど)を被覆し、かかる仮層上に第一の金属層および第二の金属層を順次被覆した後、仮層を除去することにより、担体から金属箔を取り出している。したがって、かかる製造方法においては、仮層の形成および除去という特別の工程が必要であり、コストが増大するという問題点があった。

【0008】

本発明は、上記の問題点を解決して、大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造する金属膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、 基体の主表面上に真空蒸着法により金属膜を形成する工程と、基体から前記金属膜を剥離する工程と、を含む金属膜の製造方法である。

【0010】

本発明にかかる金属膜の製造方法において、基体を硫酸紙とすることができる。また、金属膜の純度が99.99質量%以上とすることができる。また、金属膜の厚さを1000nm未満とすることができる。また、金属膜の面積を225cm2以上とすることができる。

【発明の効果】

【0011】

本発明によれば、大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造する金属膜の製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明にかかる金属膜の製造方法の一例を示す概略断面図である。ここで、(A)は金属膜を形成する工程を示し、(B)および(C)は金属膜を剥離する工程を示す。

【図2】本発明にかかる金属膜の製造方法において、金属膜を剥離する工程の別の例を示す概略断面図である。

【発明を実施するための形態】

【0013】

図1を参照して、本発明の一実施形態である金属膜の製造方法は、基体10の主表面上に真空蒸着法により金属膜20を形成する工程(図1(A))と、基体10から金属膜20を剥離する工程(図1(B)および(C))と、を含む。本実施形態の金属膜の製造方法によれば、基体の主表面上に金属膜を直接形成し、形成した金属膜を基体から剥離することにより、大面積で薄く膜厚のばらつきが小さく高純度の金属膜を低い製造コストで効率よく製造することができる。

【0014】

(金属膜の形成工程)

図1(A)を参照して、本実施形態の金属膜の製造方法は、基体10の主表面上に真空蒸着法により金属膜20を形成する工程を含む。

【0015】

ここで、基体10は、その主表面上に金属膜20を形成することができ、それから金属膜20を剥離することができるものであれば特に制限はないが、金属膜20の形成および剥離を容易にする適度な表面の平坦性を有している観点から、紙が好ましく、硫酸紙がより好ましい。また、同様の観点から、パラフィン紙、グラシン紙なども好適である。

【0016】

基体10の主表面の大きさは、特に制限はないが、大面積の金属膜20を製造する観点から、大きいほど好ましく、たとえば225cm2(たとえば15cm×15cm)以上が好ましく、400cm2(たとえば20cm×20cm)以上がより好ましい。

【0017】

金属膜20を形成する方法は、基体10の主表面上に剥離可能で純度の高い金属膜20を形成する観点から、真空蒸着法が好適に用いられる。

【0018】

形成する金属膜20は、基体10の主表面上に真空蒸着法により形成できかつ基体10から剥離できるものであれば特に制限はなく、Al(アルミニウム)膜、Au(金)膜、Ag(銀)膜、Cu(銅)膜、Ti(チタン)膜、Ni(ニッケル)膜、Pd(パラジウム)膜などが好適に挙げられる。また、上記の金属膜の多層膜であってもよく、上記の金属の合金膜であってもよい。

【0019】

形成する金属膜20の純度は、電子部品などの工業用品に好適に用いる観点から、99.99質量%以上が好ましい。ここで、真空蒸着法により99.99質量%以上の金属膜20を形成するためには、純度が99.99質量%以上の金属原料を用いることが必要である。ここで、金属膜20の純度は、質量分析法、光電子分光法などにより測定できる。

【0020】

形成する金属膜20の厚さは、薄い金属膜を形成する観点から、1000nm未満が好ましく、700nm以下がより好ましい。また、膜厚の分布が均一な金属膜を形成する観点から、50nm以上が好ましく、100nm以上がより好ましい。ここで、金属膜20の厚さは、AFM(原子間力顕微鏡)などを用いて測定できる。

【0021】

形成する金属膜20の面積は、大きな金属膜を形成する観点から、225cm2(たとえば15cm×15cm)以上が好ましく、400cm2(たとえば20cm×20cm)以上がより好ましい。また、膜厚が均一な観点から、2500cm2以下が好ましく、900cm2以下がより好ましい。ここで、金属膜20の面積は、各種定規を用いた実測、方眼紙を用いた実測、その面積にあわせて切り取られた紙の質量の実測などにより測定できる。

【0022】

(金属膜の剥離工程)

図1(B)および(C)を参照して、本実施形態の金属膜の製造方法は、基体10から金属膜20を剥離する工程を含む。

【0023】

ここで、基体10から金属膜20を剥離する方法は、特に制限はないが、基体として紙、特に硫酸紙を用いた場合は、金属膜20の剥離が容易なことから、基体10および金属膜20のそれぞれの一端をピンセットなどで挟んで互いに引き離す方法が好ましく用いられる。なお、図2を参照して、基体10のみを溶解また分解させることにより、基体10から金属膜20を剥離することもできる。

【実施例】

【0024】

(実施例1)

1.金属膜の形成

図1(A)を参照して、抵抗加熱型の真空蒸着装置の蒸着室内に、基体10として15cm×15cm(225cm2)の大きさの硫酸紙(アズワン株式会社製1−4561−04)を配置した。また、蒸着原料として純度が99.99質量%の直径1mmのAu(金)ワイヤを配置した。蒸着室内の真空度を1×10-6Torr(1.33×10-4Pa)、蒸着原料を融点以上の温度とし、基体の温度を40℃として、0.4〜0.7nm/secの蒸着速度で、硫酸紙(基体10)の全面上に、厚さ700nmのAu膜(金属膜20)を形成した。

【0025】

2.金属膜の剥離

図1(B)および(C)を参照して、ピンセットを用いて、硫酸紙(基体10)から15cm×15cm(225cm2)の大きさのAu膜(金属膜20)を剥離した。得られたAu膜(金属膜20)の純度は、質量分析法により測定したところ、99.99質量%であった。また、得られたAu膜(金属膜20)の厚さは、AFMを用いて、2つの対角線上の交点(中央点)と4頂点からそれぞれ3cm内部に位置する4点(周辺点)で測定したところ、平均が689nmであり、ばらつき(金属箔の上記中央部1点(中央点)および上記周辺部4点(周辺点)の5点における平均値からのズレの最大値)が48nmであった。

【0026】

(実施例2)

1.金属膜の形成

基体10として20cm×20cm(400cm2)の大きさの硫酸紙(アズワン株式会社製)を用いたこと以外は、実施例1と同様にして、硫酸紙(基体10)の全面上に、厚さ700nmのAu膜(金属膜20)を形成した。

【0027】

2.金属膜の剥離

実施例1と同様にして、硫酸紙(基体10)から20cm×20cm(400cm2)の大きさのAu膜(金属膜20)を剥離した。得られたAu膜は、純度が99.99質量%であり、厚さの平均が705nm、厚さのばらつきが39nmであった。

【0028】

今回開示された実施形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【符号の説明】

【0029】

10 基体、20 金属膜。

【特許請求の範囲】

【請求項1】

基体の主表面上に真空蒸着法により金属膜を形成する工程と、

前記基体から前記金属膜を剥離する工程と、を含む金属膜の製造方法。

【請求項2】

前記基体は硫酸紙である請求項1に記載の金属膜の製造方法。

【請求項3】

前記金属膜の純度が99.99質量%以上である請求項1または請求項2に記載の金属膜の製造方法。

【請求項4】

前記金属膜の厚さが1000nm未満である請求項1から請求項3のいずれかに記載の金属膜の製造方法。

【請求項5】

前記金属膜の面積が225cm2以上である請求項1から請求項4のいずれかに記載の金属膜の製造方法。

【請求項1】

基体の主表面上に真空蒸着法により金属膜を形成する工程と、

前記基体から前記金属膜を剥離する工程と、を含む金属膜の製造方法。

【請求項2】

前記基体は硫酸紙である請求項1に記載の金属膜の製造方法。

【請求項3】

前記金属膜の純度が99.99質量%以上である請求項1または請求項2に記載の金属膜の製造方法。

【請求項4】

前記金属膜の厚さが1000nm未満である請求項1から請求項3のいずれかに記載の金属膜の製造方法。

【請求項5】

前記金属膜の面積が225cm2以上である請求項1から請求項4のいずれかに記載の金属膜の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−87297(P2013−87297A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225930(P2011−225930)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]