金属膜を備えた基板および金属膜の形成方法

【課題】 プリント基板の製造プロセスを簡略化およびその製造コストの低減を可能とする技術を提供すること。

【解決手段】 プラスチックの基板611の上に、めっきシードとしての触媒金属を含有する有機または無機金属化合物を含む溶剤を塗布・乾燥させて金属化合物膜612を形成し、その所望領域に電子線などのエネルギ線613を照射して触媒金属を析出させる。当該照射領域への局所的なエネルギ線照射によりその照射領域のみで金属触媒析出の化学反応が生じ、触媒金属が局所的に析出してパターニングされた金属触媒膜614を得ることができる。また、エネルギ照射された基板611は、表面の溶融により触媒金属を極浅領域に取り込んだり、表面のアブレーションにより触媒金属と基板表面の接触面積が実効的に広くなったり、あるいは化学的改質により基板と触媒金属との結合状態が強固なものとなるので、固着程度が高まり金属触媒膜の剥離が生じ難くなる。

【解決手段】 プラスチックの基板611の上に、めっきシードとしての触媒金属を含有する有機または無機金属化合物を含む溶剤を塗布・乾燥させて金属化合物膜612を形成し、その所望領域に電子線などのエネルギ線613を照射して触媒金属を析出させる。当該照射領域への局所的なエネルギ線照射によりその照射領域のみで金属触媒析出の化学反応が生じ、触媒金属が局所的に析出してパターニングされた金属触媒膜614を得ることができる。また、エネルギ照射された基板611は、表面の溶融により触媒金属を極浅領域に取り込んだり、表面のアブレーションにより触媒金属と基板表面の接触面積が実効的に広くなったり、あるいは化学的改質により基板と触媒金属との結合状態が強固なものとなるので、固着程度が高まり金属触媒膜の剥離が生じ難くなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばプリント基板もしくはシリコンウエハなど上の絶縁層上に形成された金属膜を備えた基板およびその製造方法に関し、より詳細には、金属めっき膜のシードとなる金属触媒膜を、例えばプリント基板やシリコンウエハ上の絶縁層の上に直接パターン形成し、この金属触媒膜にめっきを施す技術に関する。

【背景技術】

【0002】

プリント基板(プリント配線板)は印刷配線板とも呼ばれ、絶縁基板上に導電性の配線パターンがめっきなどの手法により形成されたもので、回路実装技術の基盤となるものである。

【0003】

このようなプリント基板に設けられる回路パターンの形成方法としては、例えば、感光レジストを用いてエッチングする方法、銅めっきの不要部分をエッチングで除去するサブトラクティブ法、触媒入り基板にパターンで無電解めっきするフルアディティブ法、あるいは触媒入り基板に無電解めっきしたパターンに電解めっきするセミアディティブ法などが知られている。

【0004】

例えば、特許文献1には、無電解はんだめっきが均一な膜形成に優れているという特長を最大限に活かして高密度配線パターンの形成を可能としたプリント基板およびその製造方法が開示されており、これにより、従来技術の回路パターンの加工精度が配線幅で高々100〜120μmであり、これより線幅を狭小化することが不可能であったという問題を解消することができるとされている。

【0005】

また、特許文献2および特許文献3には、回路パターン領域にのみパラジウムなどの金属触媒を配線パターン状に付着させ、この金属触媒上に金属配線をめっきすることにより金属配線のパターニングを行うというプリント基板の製造方法が開示されている。

【0006】

さらに、非特許文献1には、パラジウム薄膜パターンのレーザ描画における基板材料および酢酸パラジウム塗布膜厚の影響が報告されている。

【0007】

しかしながら、これらの従来のプリント基板の製造プロセスは何れも、めっき配線をパターニングする際のフォトレジストの塗布や感光性ドライフィルムレジストのラミネートおよびこれらの剥離(エッチング)といった一連の工程を必須のものとしており、これにより製造工程が複雑化してしまうという問題があった。

【0008】

なお、このような製造工程の複雑化は、プリント基板の製造プロセスに限らず、例えばシリコンウエハ上に金属膜をパターニングする場合にも同様に問題となる。

【特許文献1】特開平7−50470号公報

【特許文献2】特開2002−76573号公報

【特許文献3】特開2002−76574号公報

【特許文献4】特開昭57−139923号公報

【非特許文献1】牧野英司他「パラジウム薄膜パターンのレーザ描画における基板材料および酢酸パラジウム塗布膜厚の影響」表面技術、49巻、9号、1998年、p.90−95。

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、特許文献4には、感度に制限がある高分子材料のレジストを用いることなく、銀ハライド膜に電子線やX線またはイオンビームを照射して直接パターニングを施し、このパターニングされた銀ハライド膜上に、銀の触媒作用を利用して金属を無電解めっきし、これにより金属膜のパターンを得る方法が開示されている。

【0010】

しかしながら、本願発明者らの検討に拠れば、特許文献4に記載されたパターン形成方法で得られたパターニングされた金属膜は基板との密着度が低く、この方法でプリント基板上にめっき配線をパターニングすると、めっき配線が剥離しやすく実用上充分な密着強度が得られないということが判明した。すなわち、特許文献4に記載されたパターン形成方法は、レジストを用いることなく高感度なパターン形成が可能であるという利点はあるものの、得られた金属パターンの基板との密着強度が充分ではなく、電子部品の製造工程で用いた際の高い歩留まりを確保することは困難であるという結論に達した。

【0011】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、従来技術では必須のものとされていた、例えばプリント基板上にめっき配線をパターニングする際のレジスト塗布やラミネートおよび剥離などの工程を不要とし、かつ、得られためっき配線が基板との充分な密着性を有するめっき配線方法を提供し、これにより、プリント基板の製造プロセスを簡略化するとともにプリント基板の製造コストの低減を可能とする技術を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、このような課題を解決するために、請求項1に記載の発明は、金属膜を備えた基板であって、平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、前記絶縁層もしくは前記絶縁性平板基材は、エネルギ線照射により該照射領域を局所的に溶融またはアブレーションもしくは化学的改質が可能なプラスチック樹脂であることを特徴とする。

【0013】

請求項2に記載の発明は、請求項1に記載の金属膜を備えた基板において、前記プラスチック樹脂は、ポリイミド、エポキシ、ビスマレイミドトリアジン(BTレジン)、ポリフェニレンエーテル、ポリアセタール、フェノールの群より選択された単一樹脂または前記群より選択された樹脂をレジンとした繊維強化プラスチック樹脂であることを特徴とする。

【0014】

請求項3に記載の発明は、金属膜を備えた基板であって、平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、前記金属触媒膜は、前記金属配線のめっき触媒となる金属化合物または金属粒子が前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されたものであり、該バインダは、エネルギ線の照射を受けて前記絶縁層もしくは絶縁性平板基材の表面に固着可能なものであることを特徴とする。

【0015】

請求項4に記載の発明は、請求項3に記載の金属膜を備えた基板において、前記粒状バインダの平均直径は、0.1μm以上10μm以下であることを特徴とする。

【0016】

請求項5に記載の発明は、請求項4に記載の金属膜を備えた基板において、前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする。

【0017】

請求項6に記載の発明は、請求項5に記載の金属膜を備えた基板において、前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする。

【0018】

請求項7に記載の発明は、請求項1乃至6の何れか1項に記載の金属膜を備えた基板において、前記金属触媒膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする。

【0019】

請求項8に記載の発明は、請求項3乃至7の何れか1項に記載の金属膜を備えた基板において、前記金属化合物または金属粒子は、Pd,Au,Pt,Ag,In,Co,Snの群より選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする。

【0020】

請求項9に記載の発明は、請求項1乃至8の何れか1項に記載の金属膜を備えた基板において、前記絶縁層もしくは絶縁性平板基材の表面には、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤が設けられていることを特徴とする。

【0021】

請求項10に記載の発明は、請求項9に記載の金属膜を備えた基板において、前記接着剤の塗布厚は、0.05μm以上10μm以下であることを特徴とする。

【0022】

請求項11に記載の発明は、金属膜の形成方法であって、平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させるとともに、前記絶縁層もしくは絶縁性平板基材のエネルギ線照射領域を局所的に溶融またはアブレーションもしくは化学的改質させる第2のステップと、前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップと、を備えていることを特徴とする。

【0023】

請求項12に記載の発明は、金属膜の形成方法であって、平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させる第2のステップと、前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップとを備え、前記第1の金属を含有する金属化合物を含む膜には、前記第2の金属のめっき触媒となる金属化合物または金属粒子が、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されており、前記第2のステップにおけるエネルギ照射は、前記バインダに物理的もしくは化学的変化を与えて前記絶縁層もしくは絶縁性平板基材の表面に固着させる条件で実行されることを特徴とする。

【0024】

請求項13に記載の発明は、請求項11または12に記載の金属膜の形成方法において、前記第1のステップに先立ち、前記絶縁層上もしくは絶縁性平板基材の主面上に、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤を塗布するステップを備え、前記第1のステップは、前記塗布された接着剤の硬化または半硬化後に実行されることを特徴とする。

【0025】

請求項14に記載の発明は、請求項11乃至13の何れか1項に記載の金属膜の形成方法において、前記第1の金属を含有する金属化合物を含む膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする。

【0026】

請求項15に記載の発明は、請求項11乃至14の何れか1項に記載の金属膜の形成方法において、前記第1の金属は、Pd,Au,Pt,Ag,In,Co,Snの群から選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする。

【0027】

請求項16に記載の発明は、請求項11乃至15の何れか1項に記載の金属膜の形成方法において、前記第1のステップにおける第1の金属を含有する金属化合物を含む膜の形成は、前記第1の金属を含有する金属化合物を溶かした溶剤を前記絶縁層上もしくは絶縁性平板基材の主面上に塗布・乾燥させることで実行されることを特徴とする。

【0028】

請求項17に記載の発明は、請求項11乃至16の何れか1項に記載の金属膜の形成方法において、前記溶剤は、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の液状バインダまたは粒状バインダの少なくとも一方のバインダが含有されたものであることを特徴とする。

【0029】

請求項18に記載の発明は、請求項17に記載の金属膜の形成方法において、前記粒状バインダの平均粒径は、0.1μm以上10μm以下であることを特徴とする。

【0030】

請求項19に記載の発明は、請求項18に記載の金属膜の形成方法において、前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする。

【0031】

請求項20に記載の発明は、請求項19に記載の金属膜の形成方法において、前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする。

【0032】

請求項21に記載の発明は、請求項11乃至20の何れか1項に記載の金属膜の形成方法において、前記エネルギ線は、電子線、マイクロ波、イオンビーム、赤外線、紫外線、真空紫外線、原子線、X線、γ線、可視光線、およびレーザ光線より選択されることを特徴とする。

【0033】

請求項22に記載の発明は、請求項11乃至21の何れか1項に記載の金属膜の形成方法において、前記エネルギ線の照射は、該エネルギ線を前記平板上の絶縁層上もしくは絶縁性平板の基材主面上に走査させること、または所望のパターンの対応領域にのみ前記エネルギ線を透過させるマスクを用いることにより実行されることを特徴とする。

【0034】

請求項23に記載の発明は、請求項11乃至22の何れか1項に記載の金属膜の形成方法において、前記第2のステップは、前記エネルギ線の照射に続いて、該エネルギ線の未照射領域の前記第1の金属を含有する金属化合物を含む膜を溶剤で除去するサブステップを含んでいることを特徴とする。

【0035】

請求項24に記載の発明は、請求項11乃至23の何れか1項に記載の金属膜の形成方法において、前記金属化合物は有機金属化合物であり、前記エネルギ線の照射は、真空中、不活性ガス雰囲気中、または還元性ガス雰囲気中で実行されることを特徴とする。

【0036】

請求項25に記載の発明は、請求項24に記載の金属膜の形成方法において、前記還元性ガス雰囲気は、水素ガスまたはアンモニアガスの少なくとも一方を含有するものであることを特徴とする。

【0037】

請求項26に記載の発明は、請求項11乃至25の何れか1項に記載の金属膜の形成方法において、前記第2のステップは、前記第1の金属を析出させた後に熱処理するサブステップを含んでいることを特徴とする。

【0038】

請求項27に記載の発明は、基板製造装置であって、平板を保持する保持台と前記平板を搬送するアームとを有する搬送装置と、前記平板上の絶縁層の上に第1の金属を含む金属化合物を塗布する塗布装置と、前記塗布された第1の金属を含む金属化合物に予め定められたパターンでエネルギ線を照射するエネルギ線照射装置と、前記エネルギ線を照射された前記平板上の絶縁層の表面を洗浄する洗浄装置と、前記洗浄された平板上の絶縁層の上に第2の金属のめっきを施すための金属めっき装置と、前記平板上に絶縁膜を塗布する絶縁膜塗布装置と、前記絶縁膜を硬化させる絶縁膜キュア装置と、ビアホールまたはスルーホールの少なくとも一方を形成する孔部形成装置とを備え、前記搬送装置は、前記平板を、前記塗布装置から前記エネルギ線照射装置へ、該エネルギ線照射装置から前記洗浄装置へ、該洗浄装置から前記金属めっき装置へ、該金属めっき装置から前記絶縁膜塗布装置へ、該絶縁膜塗布装置から前記絶縁膜キュア装置へ、該絶縁膜キュア装置から前記孔部形成装置へ、順次搬送するように制御装置によって制御されていることを特徴とする。

【0039】

請求項28に記載の発明は、請求項27に記載の基板製造装置において、前記予め決められたパターンは、マスクパターンであることを特徴とする。

【0040】

請求項29に記載の発明は、請求項27に記載の基板製造装置において、前記予め決められたパターンは、前記エネルギ線照射装置を制御し前記エネルギ線を走査して直接描画されることを特徴とする。

【0041】

請求項30に記載の発明は、基板製造システムであって、請求項27に記載の基板製造装置とホストコンピュータとがネットワークを介して接続されており、前記ホストコンピュータは、基板製造工程を一括管理可能なものであることを特徴とする。

【発明の効果】

【0042】

本発明によれば、例えばプリント基板を製造するに際して、配線金属をめっきする際の触媒となる金属膜を、電子線などのエネルギ線を照射してプリント基板上に直接パターニングしてこの金属触媒膜上にのみ配線金属がめっきされるようにし、かつ、電子線の照射により基板表面を溶融させたり或いはバインダを改質させることとしたので、得られためっき配線が基板との充分な密着性を有することとなる。そして、このようなめっき配線方法により、めっき配線のパターニング工程でのレジスト塗布や剥離などが不要となり、プリント基板の製造プロセスの簡略化が可能となる。

【0043】

また、このようなプリント基板の製造プロセスを採用することで、小型化・高性能化を求められる携帯電話などの情報機器に組み込まれる電子部品を実装するためのプリント基板の製造コストの低減が図られることとなる。

【発明を実施するための最良の形態】

【0044】

以下に、本発明により得られるプリント基板およびその製造方法について説明する。なお、本発明はプリント基板に限らず、シリコンウエハなどの半導体基板上に形成された絶縁膜(絶縁層)上での配線にも用いることができる。なお、特に断らない限り、「基板」や「基材」などの用語は、プリント基板や絶縁膜形成された半導体基板のほか、金属膜成膜用の下地が絶縁物であるところの基板や基材一般を意味するものとして用いられる。また、「基板(平板)上の絶縁膜(絶縁層)」という場合には、シリコンウエハなどの半導体基板上に形成された絶縁膜(絶縁層)を意味することのほか、プリント基板用絶縁性平板そのものをも意味する場合がある。

【0045】

本発明における基板の製造方法のひとつの例として、プリント基板の製造方法がある。この場合には、配線に用いられる金属のプリント基板上への電気めっきあるいは無電解めっきに先立ち、この配線金属の「めっき触媒」として作用する金属を予めパターニングしておく。そして、このプリント基板上にパターニングされた金属触媒膜を金属めっき用のシードとして用い、この触媒上にのみ配線金属がめっきされるようにして配線パターンを形成する。すなわち、第1の金属である触媒金属を含む膜の上にのみ、第2の金属であるめっき金属の第2の金属膜が形成されることでパターニングがなされる。

【0046】

このような触媒金属の析出のためには、めっき触媒となる金属を含有する有機金属化合物または無機金属化合物を基材(プリント基板)上に成膜しておき、これに電子線などのエネルギ線を局所的に照射させる。このような局所的なエネルギ線の照射がなされると、その照射領域にある金属化合物のみにエネルギ付与することが可能となって当該領域のみで金属触媒析出の化学反応が生じるため、触媒金属を局所的に析出させることが可能となる。

【0047】

なお、以下では特に断らない限り、「金属化合物」という用語を有機金属化合物と無機金属化合物の双方を包含するものとして用いる。また、金属化合物は金属錯体をも包含する用語として用いる。さらに、「プリント基板」なる用語は、基板上に金属配線がパターニングされた状態のものを意味することのほか、この金属配線形成前の基板(即ち基材)をも意味する場合がある。

【0048】

本発明のように、エネルギ線を照射することでその照射領域の金属化合物から触媒金属を析出させる場合には、従来のパターニング・プロセスで必要であったフォトレジストの塗布・露光・剥離といった一連の工程が不要となるという利点に加え、析出反応に伴って発生する熱量に起因する温度上昇や照射領域近傍への熱の拡散が大幅に抑制されるという効果を得ることができる。このため、パターニングしたい領域にある金属化合物膜にのみ触媒金属析出に必要なエネルギを付与することが可能となり、触媒金属の析出箇所を極めて正確に制御することができる。したがって、本発明によれば、照射するエネルギ線の走査ビーム径あるいは金属化合物膜のパターニングに際して用いるマスクに設けられた孔部のサイズと概ね等しい空間的な広がりで触媒金属を析出させることが可能となる。

【0049】

一般に、金属化合物を熱分解させて触媒金属を析出させる場合には、その析出に要する熱エネルギを充分な量だけ与えるために基板温度を比較的高くせざるを得ない。しかしながら、基板をこのような高温に保持するとその基板上に析出する触媒金属の結晶化と結晶粒の成長が急速に進行して析出金属の粒子サイズが大きくなってしまうために、金属粒子相互間の連結性を高めて連続膜とすることが困難となる。

【0050】

これに対して、本発明で採用するエネルギ線照射方式によれば、基板温度を低温に維持した状態で触媒金属の析出に必要なエネルギを局所的に付与することが可能となるために、基板上に析出する触媒金属を非晶質状態でかつ粒径の均一性が高くかつ均一に分散した微粒子として析出させることが可能となり、結晶粒相互の連結性が高い金属触媒膜が得られるのである。

【0051】

なお、このような膜形成に続いて、金属触媒膜の結晶化や焼結を目的として、成膜後熱処理を施すようにしてもよく、その熱処理温度はその目的や触媒金属の種類あるいは使用している基板材料などに応じて適宜選択される。なお、このような成膜後熱処理には、金属触媒膜の結晶化や焼結という効果に加え、膜中に取り込まれて膜を高抵抗化させる要因となる不純物である炭素や酸素の膜中濃度を低減させるという効果もある。膜中の炭素や酸素の低減化を図るためには、水素を含有する雰囲気中で熱処理することが効果的である。

【0052】

ここで、めっき触媒として採用する金属としては、金属配線として用いる金属の種類(例えば、Cu(銅))に応じて適当なものが選択されるが、Pd(パラジウム),Au(金),Pt(プラチナ),Ag(銀),In(インジウム),Co(コバルト),Sn(錫)などの金属を例示することが可能である。また、これらの金属を単体で触媒として用いることは勿論のこと、これらの金属群から選択された2種以上の金属を含有する合金を触媒とすることも可能である。

【0053】

このような触媒金属を含有する金属化合物としては、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、およびこれらの群より選択される2種以上の化合物からなる金属化合物などがあり、例えば、有機金属化合物である酢酸パラジウムや酢酸テトラアミンパラジウム、酢酸インジウムあるいは2エチルヘキサン酸インジウム、無機金属化合物である塩化パラジウムや硝酸パラジウムあるいは塩化インジウムなどがある。

【0054】

触媒金属を含有する金属化合物のプリント基板上への成膜は、基板上に均一な厚みでかつムラなく実行されることが重要である。膜厚が不均一であるとエネルギ線により与えられるエネルギ密度が照射場所ごとに不均一となって触媒金属の析出の程度も不均一となるためであり、基板上で場所により成膜ムラがあると、最終的に得られる金属配線パターンの一部に断線などが生じる結果となるためである。このような均一な成膜を行うためには、金属化合物を溶かした溶剤をプリント基板上にスピンコートするなどの手法が好ましい。

【0055】

金属化合物を溶かし込むための溶剤の種類は、金属触媒原料としての有機金属化合物や無機金属化合物の種類に応じて変わるが、例えば、水、ならびに、アルコール、ケトン、アセトン、トルエンなどの炭化水素溶液や酸液を用い得る。なお、溶剤中に溶かし込む金属化合物の量やスピンコート条件は、塗布した溶剤をホットプレートなどで乾燥させた後に得られる金属化合物膜の厚みが0.1μm以上で0.5μm以下、好ましくは0.2μm以上で0.5μm以下、より好ましくは0.3μm以上で0.5μm以下となるように設定されることが好ましい。

【0056】

このような膜厚設定とするのは、有機金属化合物や無機金属化合物がエネルギ線照射により化学反応を起こして金属触媒を析出させる際に体積収縮が生じても、照射領域内での金属触媒膜としての連続性を担保するためである。すなわち、溶剤乾燥後に得られる金属化合物膜の厚みが薄すぎると、エネルギ線照射領域内で金属触媒が不均一に析出することが生じ得るが、このような不均一析出が起こると、めっき用シードとしての役割を担う金属触媒膜中にピンホールなどの欠陥が発生してしまい、その結果として金属配線を所定パターン領域内で均一にめっきすることの阻害要因となるためである。なお、このような不都合を充分に回避するためには、金属化合物膜の厚みを0.3μm以上とするのがよい。また密着性を低下させないために0.5μm以下とするのがよい。

【0057】

プリント基板の基材は絶縁性の平板であり、エネルギ線を照射することによりその照射領域に対応する表面領域を局所的に溶融あるいはアブレーションさせたり、化学的な改質が可能なものが好適に用いられる。このような材質の基板とするのは、エネルギ線の照射により析出させた触媒金属を基板上に確実に固着させるためである。

【0058】

すなわち、基板表面を溶融させて触媒金属が基板表面の極浅領域に取り込まれるようにしたり、あるいは基板表面をアブレーションして触媒金属と基板表面の接触面積を実効的に広くしたり、さらには化学的改質を生ぜしめることにより基板と触媒金属との結合状態を強固なものとして固着の程度を高めるのである。このような基板選択をすることで、その後の金属配線のめっき工程での金属触媒膜の剥離が生じ難くなる。

【0059】

このような基板用素材として好ましいのはプラスチック樹脂であり、プラスチック樹脂を基材とする場合には、ポリイミド、エポキシ、ビスマレイミドトリアジン、ポリフェニレンエーテル、ポリアセタール、フェノールの群より選択された単一樹脂またはこの群から選択される樹脂をレジンとする繊維強化プラスチック樹脂などが用いられ得る。

【0060】

金属触媒膜の基板付着強度を高めるための他の手法として、金属配線のめっき触媒となる金属化合物または金属粒子を、金属触媒膜をその面上に形成する基板材料と同種もしくは高融和性の材質の液状バインダや粒状バインダあるいはこれらの両バインダ中に分散または混合させるということも有効である。例えば、金属配線のめっき触媒となる金属化合物を溶かす溶剤に基板材料と同種もしくは高融和性の材質のバインダを粒子状のものとして分散させたり溶解させることとし、この溶剤を基板上に塗布する。このようなバインダを併用すると、溶剤を乾燥させて得られる金属化合物膜中には基板材料と同種もしくは高融和性の材質のバインダが含有されることとなるが、この膜にエネルギ線が照射されると、基板表面領域の溶融や物理的結合・化学的反応と同時に、膜中のバインダの溶融や物理的結合・化学的反応も生じさせることが可能となり、エネルギ線照射後にこれらのバインダと基板表面とが強固に一体化するため、結果として金属触媒膜の基板付着強度が高まることとなる。

【0061】

例えば、ポリフェニレンエーテルをバインダとして用いる場合には、これをよく溶かす溶剤であるトルエン液中にバインダ粒子を溶解させ、このトルエン液を金属化合物含有溶剤に適量加えて塗布用材とするなどの方法が採られる。

【0062】

なお、粒状バインダを溶剤に分散させる場合には、めっき後の配線の幅や表面状態の仕上がり精度を上げるとの観点から、その平均直径を10μm以下で0.1μm以上とすることが好ましく、より好ましくは5μm以下で0.1μm以上、さらに好ましくは1μm以下で0.1μm以上とする。なお、このようなバインダの材質は、基板材料と同種のもの以外にも、基板材料との融和性の高い材質のものの中から選択するようにしてもよい。ここで、「融和性」とは、溶けて混ざりやすい性質や化学的に反応しやすい性質、あるいは分子間力が大きく密着性の良い性質などの程度を意味する。

【0063】

また、このようなバインダを併用する手法と、既に説明した、基板表面を溶融させて触媒金属が基板表面の極浅領域に取り込まれるようにしたり、基板表面をアブレーションして触媒金属と基板表面の接触面積を実効的に広くしたり、あるいは化学的改質を生ぜしめることにより基板と触媒金属との結合状態を強固なものとして固着の程度を高める手法とを併せて用いるようにしてもよいことはいうまでもない。

【0064】

さらに、これらの手法に加え、基板材料と同種もしくは高融和性の材質の接着剤を0.05〜10μmの厚みで塗布し、この接着剤が硬化または半硬化した後に金属触媒のパターニングを行う手法も有効である。

【0065】

めっき触媒となる金属をプリント基板上に析出させるために用いるエネルギ線には、触媒金属の原料として選択された金属化合物に含有されている金属を析出させ且つ所望のパターニングを施すために適切なものが選択されるが、例えば、電子線、マイクロ波、イオンビーム、赤外線、紫外線、真空紫外線、原子線、X線、γ線、可視光線、またはレーザ光線などを挙げることができる。また、エネルギ線のもつエネルギも、析出させる触媒金属に応じて適当な範囲に設定されることはいうまでもない。

【0066】

配線幅が30μm以下の細線パターンを有するプリント基板を得るとの観点からは、ビーム径を絞りやすい電子線、原子線、X線をエネルギ線とするのが好ましい。これらのエネルギ線を用いることとすれば、ビーム径を5μm以下にまで絞り込むことができ微細なパターニングを施すことができる。中でも、電子線はビーム径を10nm程度にまで細く絞り込むことおよびビーム径の調整も容易に制御可能でかつその走査技術が確立されているので、基板上に比較的容易に微細なパターンを描画することができるので特に好ましい。このような微細パターンを描画可能であることは、半導体デバイスの配線形成にも応用できることを意味している。

【0067】

電子線をエネルギ線とする場合の印加電圧は目的とされる照射領域上でのビーム径との兼ね合いで適宜設定されるが、一般には3keV〜300keVの範囲で設定される。なお、印加電圧が高すぎると照射領域の単位面積あたりのエネルギ密度が高くなりすぎて基板の表面を必要以上に溶融させたりあるいは触媒金属が析出せずに金属化合物そのものが昇華したり、さらには電子線が表面の膜を透過してその下の基板のみをアタックするなどの不都合が起こり得るから、好ましくは3keV〜30keVの範囲、より好ましくは3keV〜15keVの範囲で設定される。

【0068】

このような金属化合物膜にエネルギ線を照射して金属触媒膜を形成する際には、この金属触媒膜上にめっきされる金属配線がプリント基板の配線パターンとして得られるように走査させたり、或いは得ようとする配線パターンの対応領域にのみエネルギ線を透過させるパターニングマスクが用いられる。これらの手法により所望の領域にのみエネルギ線が照射されると、照射領域には触媒金属が析出する一方、エネルギ線照射がなされなかった領域では金属化合物が未反応のまま残存することとなる。

【0069】

したがって、この未反応のまま残存する金属化合物を適当な組成の溶剤などで除去すると、基板上にはパターニングされた金属触媒膜のみが残ることとなる。なお、上述の未反応金属化合物の除去は、例えば基板全体を溶剤中で超音波洗浄するなどして実行することができる。

【0070】

そして、基板上にパターニングされた金属触媒膜をシードとして用い、このシードの上にのみ配線金属をめっきすることで、配線パターンが形成される。なお、このような配線パターンは単層の配線はもとより、配線パターンが複数積層された多層配線とすることも可能であることはいうまでもない。

【0071】

以下に、実施例により本発明のプリント基板の製造方法をより詳細に説明する。

【実施例1】

【0072】

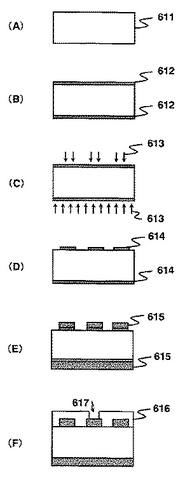

図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)は、本発明のプリント基板の製造方法の第1の例を説明するための工程図で、ここでは、片側3層の積層配線パターンを備えたプリント基板が例示されており、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)はそれぞれ、第1層、第2層および第3層の配線パターンを形成する工程例に対応している。

【0073】

先ず、絶縁平板状基材である基板611を用意し(図1(A))、めっきのシードとして作用する触媒金属を含有する有機金属化合物または無機金属化合物を溶かした溶剤を基板611の両主面上に塗布・乾燥させて、金属化合物膜612を形成する(図1(B))。ここで用いられる基板611はプラスチック基板であり、エネルギ線を照射することによりその照射領域に対応する表面領域を局所的に溶融あるいはアブレーションさせたり、化学的な改質が可能なポリイミド、エポキシ、ビスマレイミドトリアジン、ポリフェニレンエーテル、ポリアセタール、フェノールなどの材質のものである。

【0074】

また、金属化合物としては有機金属化合物である酢酸パラジウムが選択され、これに含有されているPdを触媒金属として析出させている。この金属化合物をアセトン溶剤に溶かし込んだものを基板611上にスピンコートして均一に塗布し、その厚みは溶剤乾燥後に得られる金属化合物膜の厚みが0.1μm以上、好ましくは0.2μm以上、より好ましくは0.3μm以上となるように設定される。

【0075】

この金属化合物膜612の所望のパターンに対応する領域に電子線などのエネルギ線613を照射して照射領域に触媒金属を析出させる(図1(C))。ここではエネルギ線として電子線が用いられており、照射ビーム径を必要とされる配線パターン幅に細く絞り込み、その加速電圧は3keV〜15keVの範囲で設定されている。ここで、必要な回数だけ重ねて照射するようにすることもできる。

【0076】

なお、このときのエネルギ線照射は、金属触媒膜上にめっきされる金属配線がプリント基板の配線パターンとして得られるように走査させたり、あるいは得ようとする配線パターンの対応領域にのみエネルギ線を透過させるパターニングマスクを用いて実行されるが、その際のエネルギ照射装置については後述する。

【0077】

また、上述したように、金属触媒膜の形成プロセス条件によっては、水素ガスやアンモニアガスのような還元性ガスを含有させた雰囲気中でエネルギ線照射することで、金属触媒膜中に不純物として取り込まれて膜を高抵抗化させるなどの要因となる炭素や酸素の膜中への取り込みが抑制されるという効果が得られる場合がある。

【0078】

エネルギ線が照射されなかった領域の金属化合物膜は溶剤で洗い落とされてパターニングされた金属触媒膜614を得ることができる(図1(D))。このようにして形成された金属触媒膜をシードとして、無電解めっきまたは電気めっきを施して配線金属であるめっき層615を形成する(図1(E))。ここで、めっきされる配線金属は、予め設けられた金属触媒膜をシードとして金属触媒析出領域にのみ形成され、それ以外の領域にめっきがなされることはない。このため、最終的に得られるべき配線パターンに対応しためっきパターンが得られることとなるので、隣接する配線パターンの間隔が狭くなった場合にもこれらの配線が導通状態となって絶縁不良を起こすことがない。したがって、プリント基板のパターンの微細化が可能となる。

【0079】

このようにして形成した単一の配線パターン上にさらに配線パターンを積層させるために、感光性樹脂や熱硬化性プリプレグなどを塗布して硬化させ、これにより第1の絶縁体層616を形成し、所望の領域にレーザ照射などの手法によりビアホール617を形成する(図1(F))。なお、必要に応じて、ポリッシャなどにより平坦化が図られる。

【0080】

これに続いて、図2(A)〜(E)に図示したように、金属化合物膜612´の形成、エネルギ線613´の照射、および金属触媒膜614´の形成を経て、2層目の金属配線となるめっき層615´および第2の絶縁体層616´が形成される。これらの一連のプロセスは図1(B)〜(F)に図示したプロセスとほぼ同様に実行されるので詳細な説明は省略する。なお、図2(F)はスルーホール618の形成工程を図示したものであり、必要に応じて採用される工程である。このスルーホール618は、例えば、ドリルまたはレーザ加工装置による貫通穴の形成により実行可能である。

【0081】

これに続いて、図3(A)〜(D)に図示したように、金属化合物膜612´´の形成、エネルギ線613´´の照射、および金属触媒膜614´´の形成を経て、3層目の金属配線となるめっき層615´´を形成する。これらのプロセスは図1(B)〜(E)に図示したプロセスとほぼ同様に実行される。そして最後に、絶縁コーティング、ソルダーレジストなどの最終コーティング619を形成してプリント基板が完成する(図3(E))。

【0082】

なお、片側4層以上の配線パターンを形成する場合には、上述した工程を必要な回数だけ繰り返すことで実行可能なことは明らかである。また、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)には、基板611の一方主面にのみ配線パターンを形成する例を示したが、他方主面にも必要な積層数の配線パターンを形成することができることはいうまでもない。

【実施例2】

【0083】

本実施例は、本発明のプリント基板の製造方法の第2の例についてのものであり、実施例1と同様に、図1(A)〜(F)、図2(A)〜図2(F)、および図3(A)〜図3(E)を用いて説明する。ここでも、片側3層の積層配線パターンを備えたプリント基板が例示されており、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)はそれぞれ、第1層、第2層および第3層の配線パターンを形成する工程例に対応している。

【0084】

先ず、絶縁平板状基材である基板611を用意し(図1(A))、めっきのシードとして作用する触媒金属を含有する有機金属化合物または無機金属化合物を溶かした溶剤を基板611の両主面上に塗布・乾燥させて、金属化合物膜612を形成する(図1(B))。ここで用いられる基板611はプラスチック基板であり、エネルギ線を照射することによりその照射領域に対応する表面領域を局所的に溶融あるいはアブレーションさせたり、化学的な改質が可能なポリイミド、エポキシ、ビスマレイミドトリアジン、ポリフェニレンエーテル、ポリアセタール、フェノールなどの材質のものである。

【0085】

また、金属化合物としては有機金属化合物である酢酸パラジウムが選択され、これに含有されているPdを触媒金属として析出させている。この金属化合物をアセトン溶剤に溶かし込んだものを基板611上にコーティングして均一に塗布し、その厚みは溶剤乾燥後に得られる金属化合物膜の厚みが0.1μm以上で0.5μm以下、好ましくは0.2μm以上で0.5μm以下、より好ましくは0.3μm以上で0.5μm以下となるように設定される。

【0086】

この金属化合物膜612の所望のパターンに対応する領域に電子線などのエネルギ線613を照射して照射領域に触媒金属を析出させる(図1(C))。ここではエネルギ線として電子線が用いられており、照射ビーム径を必要とされる配線パターン幅に細く絞り込み、その加速電圧は3keV〜15keVの範囲で設定されている。ここで、必要な回数だけ重ねて照射するようにすることもできる。

【0087】

なお、このときのエネルギ線照射は、金属触媒膜上にめっきされる金属配線がプリント基板の配線パターンとして得られるように走査させたり、あるいは得ようとする配線パターンの対応領域にのみエネルギ線を透過させるパターニングマスクを用いて実行されるが、その際のエネルギ照射装置については後述する。

【0088】

また、上述したように、金属触媒膜の形成プロセス条件によっては、水素ガスやアンモニアガスのような還元性ガスを含有させた雰囲気中でエネルギ線照射することとすることで、金属触媒膜中に不純物として取り込まれて膜を高抵抗化させるなどの要因となる炭素や酸素の膜中への取り込みが抑制されるという効果が得られる場合がある。

【0089】

エネルギ線が照射されなかった領域の金属化合物膜は溶剤で洗い落とされてパターニングされた金属触媒膜614を得ることができる(図1(D))。このようにして形成された金属触媒膜をシードとして、無電解めっきまたは電気めっきを施して配線金属であるめっき層615を形成する(図1(E))。ここで、めっきされる配線金属は、予め設けられた金属触媒膜をシードとして金属触媒析出領域にのみ形成され、それ以外の領域にめっきがなされることはない。このため、最終的に得られるべき配線パターンに対応しためっきパターンが得られることとなるので、隣接する配線パターンの間隔が狭くなった場合にもこれらの配線が導通状態となって絶縁不良を起こすことがない。したがって、プリント基板のパターンの微細化が可能となる。

【0090】

このようにして形成した単一の配線パターン上にさらに配線パターンを積層させるために、感光性樹脂や熱硬化性プリプレグなどを塗布して硬化させ、これにより第1の絶縁体層616を形成し、所望の領域にレーザ照射などの手法によりビアホール617を形成する(図1(F))。なお、必要に応じて、ポリッシャなどにより平坦化が図られる。

【0091】

これに続いて、図2(A)〜(E)に図示したように、金属化合物膜612´の形成、エネルギ線613´の照射、および金属触媒膜614´の形成を経て、2層目の金属配線となるめっき層615´および第2の絶縁体層616´が形成される。これらのプロセスは図1(B)〜(F)に図示したプロセスとほぼ同様に実行される。なお、図2(F)はスルーホール618の形成工程を図示したもので必要に応じて採用されるものである。このスルーホール618は、例えば、ドリルまたはレーザ加工装置による貫通穴の形成により実行可能である。

【0092】

これに続いて、図3(A)〜(D)に図示したように、金属化合物膜612´´の形成、エネルギ線613´´の照射、および金属触媒膜614´´の形成を経て、3層目の金属配線となるめっき層615´´が形成される。これらのプロセスは図1(B)〜(E)に図示したプロセスとほぼ同様に実行される。そして最後に、絶縁コーティング、ソルダーレジストなどの最終コーティング619を形成してプリント基板が完成する(図3(E))。

【0093】

本実施例では、金属触媒膜の下地への付着強度を高めるために、金属配線のめっき触媒となる金属化合物または金属粒子を、金属触媒膜をその面上に形成する基板材料と同種もしくは高融和性の材質の液状バインダや粒状バインダあるいはこれらの両バインダ中に分散させて塗布している。

【0094】

具体的には、基板611の材質がポリフェニレンエーテルである場合には、これと同じ材質であるポリフェニレンエーテルをバインダとして用い、ポリフェニレンエーテルをよく溶かす溶剤であるトルエン液中にバインダ粒子を溶解させ、このトルエン液を金属化合物含有溶剤に適量加えて塗布用材とする。なお、上述したように、めっき後の配線の幅や表面状態の仕上がり精度を上げるために、粒状バインダ粒子の平均直径は0.1〜10μmの範囲とされる。

【0095】

ポリフェニレンエーテルの基板面に、酢酸パラジウムをアセトンに溶かした溶液にポリフェニレンエーテルの粒状バインダの粉末を分散させたトルエン溶液を適量加えた溶液を塗布し、室内で乾燥させた後に電子線照射を行なった。なお、電子線のエネルギは10〜15keV、電流値は4.5〜8μAで、照射時間は30分である。

【0096】

ポリフェニレンエーテルの粒状バインダに電子線が照射されると、バインダの溶融や物理的結合・化学的反応が生じ、エネルギ線照射後にこれらのバインダと基板表面とが強固に一体化して金属触媒膜の基板付着強度が高まる。

【0097】

この基板付着強度の向上を確認する目的で、金属触媒膜をエタノールで洗浄し、無電解銅めっき後に電解銅めっきを施しめっき厚を15μmから17μmに調整してめっき膜の引き剥がし試験を行った結果によれば、酢酸パラジウムをアセトンに溶かした溶液の塗布のみを施して得られためっき膜の引き剥がし強度が約60g/cmであったのに対して、ポリフェニレンエーテルの粒状バインダを用いた本実施例のめっき膜の引き剥がし強度は約300g/cmであり、強度が約5倍向上するという効果を確認することができた。

【0098】

なお、4層以上の配線パターンを形成する場合には、上述した工程を必要な回数だけ繰り返すことで実行可能なことは明らかである。また、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)には、基板611の一方主面にのみ配線パターンを形成する例を示したが、他方主面にも必要な積層数の配線パターンを形成することができることはいうまでもない。

【実施例3】

【0099】

本実施例は、本発明のプリント基板を製造するためのパターン形成装置(基板製造装置)の構成について説明する。

【0100】

図4は、パターン形成装置の構成例を説明するための概念図である。このパターン形成装置620は、少なくとも、金属化合物膜を形成する装置と、エネルギ線の照射装置と、エネルギ線が未照射の金属化合物膜を除去する洗浄装置と、エネルギ線が照射されて形成された金属触媒膜上に金属配線をめっきするめっき装置と、表面保護のための絶縁膜を塗布し硬化させる装置と、ビアホールまたはスルーホールを形成する装置とを備えている。

【0101】

このパターン形成装置620には、基板(例えば、プリント基板やシリコンウエハなど)を保持する保持台およびこの基板を搬送するアームとを備えた保持機構をもつ基板搬送用の搬送装置が設けられており、この保持機構に保持された基板を、塗布装置からエネルギ線照射装置へ、エネルギ線照射装置から洗浄装置へ、洗浄装置から金属めっき装置へ、金属めっき装置から絶縁膜塗布装置へ、絶縁膜塗布装置から絶縁膜キュア装置へ、絶縁膜キュア装置から孔部形成装置へ、順次搬送するように制御装置によって制御される。なお、搬送用のアームは、上記の各装置に基板を搬送するためのもので、例えば、真空装置用、金属めっき装置用、研磨装置用などの各用途ごとに用いるアームを変えることができるように、複数のアームを持たせるようにしてもよい。

【0102】

図4に示した例では、基板搬入口621、第1の洗浄槽622、金属化合物を含有させた溶剤の塗布装置623、第1の乾燥装置624、ロードロック機構を備えた走査型描画タイプの電子線照射装置625、同じくロードロック機構を備えたマスクタイプの電子線照射装置626、電子線照射後の基板を溶剤で洗浄するための第2の洗浄槽627、第2の乾燥装置628、金属触媒膜上に配線金属を無電解めっきする前に予め基板表面に必要な処理を施す第1のめっき前処理装置629、無電解めっき装置630、第3の洗浄槽631、金属触媒膜上に配線金属を電気めっきする前に予め基板表面に必要な処理を施す第2のめっき前処理装置632、電気めっき装置633、第4の洗浄槽634、保護膜としての絶縁膜を塗布するための絶縁膜塗布装置635、塗布された絶縁膜をキュアする絶縁膜キュア装置636、基板上に形成された膜を平坦化するためのポリッシャ637、基板上の所望位置にビアホールやスルーホールを形成するためのレーザ加工装置638、第5の洗浄槽639、プリント基板の良・不良を判断するための検査装置640、およびプリント基板の搬出口641を備えた構成とされている。

【0103】

後に図6を用いて説明するのと同様に、基板搬入口621からパターン形成装置620の内部に搬入された基板は、この装置内を引っ掛け方式もしくはロボットハンド方式でハンドリングされて搬送される。搬入後の基板は、第1の洗浄槽622で基板を溶解しない液体またはクリーンエアで洗浄された後に塗布装置623へと送られる。溶剤の塗布装置623では、スピンコータ、バーコータ、噴霧コート、ディップなどの適当な手法により、触媒金属をその組成として含む金属化合物が溶剤に溶かれて基板上に塗布され、第1の乾燥装置624で乾燥されて余分な溶剤が飛ばされることで金属化合物の膜が形成される。

【0104】

このようにして得られた金属化合物膜に電子線照射を行うが、後に図7を用いて説明するのと同様に、電子線照射の目的や諸条件に応じて、走査型描画タイプの電子線照射装置625とマスクタイプの電子線照射装置626の何れかが選択される。

【0105】

例えば、プリント基板の製造数が少量であって電子線照射用のマスクを作製するとコスト的に見合わなかったり、或いは基板上に形成した金属化合物膜上を電子線走査させることでも充分に対応可能な場合などには、走査型描画タイプの電子線照射装置625で照射が行われる。

【0106】

これとは逆に、プリント基板の製造数が大量であって電子線照射用のマスクを作製しても充分に採算が取れ、或いは基板上に形成した金属化合物膜上を電子線走査させることとするとスループットが悪く対応が不可能な場合などには、マスクタイプの電子線照射装置626で照射が行われる。このような電子線露光の詳細については、後の実施例において詳細に説明するのでその説明を省略する。

【0107】

電子線照射を終えた基板は第2の洗浄槽627へと搬送され、アルコール溶剤や金属化合物膜形成用に用いた溶剤で洗浄される。この洗浄により、電子線照射を受けなかった領域の金属化合物膜が除去されてパターニングされた金属触媒膜が得られる。

【0108】

第2の乾燥装置628に送られて充分に溶剤が飛ばされた基板は第1のめっき前処理装置629へと搬送され、金属触媒膜上に配線金属を無電解めっきする前に必要な前処理が施される。ここでの具体的な前処理内容は、酸性クリーニング処理と加速処理である。

【0109】

その後、無電解めっき装置630でめっきが施され、第3の洗浄槽631および第2のめっき前処理装置632を経て電気めっき装置633で電気めっき処理が行われ、これにより配線として充分な量の金属がめっきされることとなる。

【0110】

第4の洗浄槽634で洗浄を行って単層の配線パターン形成工程が完了し、絶縁膜塗布装置635で絶縁膜が塗布され、絶縁膜キュア装置636で塗布された絶縁膜がキュアされる。また、必要に応じて、ポリッシャ637で膜が平坦化され、レーザ加工装置638で基板上の所望位置にビアホールやスルーホールが形成される。そして、第5の洗浄槽639で洗浄された後、検査装置640でプリント基板としての良・不良が判断され、搬出口641から搬出される。なお、多層配線が必要な場合には、基板が検査装置640へ搬送される前に、第5の洗浄槽639から塗布装置623へと送られ、その後の一連の工程を必要な回数だけ繰り返すこととなる。多層配線が完了した後は、絶縁膜塗布装置635で保護膜としての絶縁膜が塗布され、絶縁膜キュア装置636で塗布された絶縁膜がキュアされる。

【実施例4】

【0111】

本実施例は、本発明のプリント基板を製造するためのパターン形成装置(基板製造装置)の構成の第2例、およびこのパターン形成装置をネットワークを介してホストコンピュータと接続したシステムについて説明する。

【0112】

図5は、本実施例のパターン形成装置の構成例を説明するための概念図である。このパターン形成装置720は、少なくとも、金属化合物膜を形成する装置と、エネルギ線の照射装置と、エネルギ線が未照射の金属化合物膜を除去する洗浄装置と、エネルギ線が照射されて形成された金属触媒膜上に金属配線をめっきするめっき装置と、表面保護のための絶縁膜または多層配線の際の層間絶縁体層を塗布し硬化させる装置と、ビアホールまたはスルーホールを形成する装置とを備えている。そして、このパターン形成装置720の制御ユニット(PC)711は、ネットワークを介して、ホストコンピュータ710に接続されている。したがって、パターン形成装置720がネットワークを介してホストコンピュータ710に接続されているシステムによれば、他の製品を製造するために必要な装置とネットワークを介して接続し、工場全体の製造工程や製品の品質管理工程を一括管理・制御することが可能となる。

【0113】

パターン形成装置720には、基板(例えば、プリント基板やシリコンウエハなど)を保持する保持台およびこの基板を搬送するアームとを備えた保持機構をもつ基板搬送用の搬送装置が設けられており、この保持機構に保持された基板を、塗布装置からエネルギ線照射装置へ、エネルギ線照射装置から洗浄装置へ、洗浄装置から金属めっき装置へ、金属めっき装置から絶縁膜塗布装置へ、絶縁膜塗布装置から絶縁膜キュア装置へ、絶縁膜キュア装置から孔部形成装置へ、順次搬送するように制御装置によって制御される。なお、搬送用のアームは、上記の各装置に基板を搬送するためのもので、例えば、真空装置用、金属めっき装置用、研磨装置用などの各用途ごとに用いるアームを変えることができるように、複数のアームを持たせるようにしてもよい。

【0114】

図5に示したパターン形成装置の構成例では、基板搬入口721、第1の洗浄槽722、第1の乾燥装置723、金属化合物を含有させた溶剤の塗布装置724、第2の乾燥装置725、ロードロック機構を備えた走査型描画タイプの電子線照射装置726、同じくロードロック機構を備えたマスクタイプの電子線照射装置727、電子線照射後の基板を溶剤で洗浄するための第2の洗浄槽728、第3の乾燥装置729、金属触媒膜上に配線金属を無電解めっきする前に予め基板表面に必要な処理を施す第1のめっき前処理装置730、無電解めっき装置731、第3の洗浄槽732、金属触媒膜上に配線金属を電気めっきする前に予め基板表面に必要な処理を施す第2のめっき前処理装置733、電気めっき装置734、第4の洗浄槽735、第4の乾燥装置736、保護膜としての絶縁膜を塗布するための絶縁膜塗布装置737、塗布された絶縁膜をキュアする絶縁膜キュア装置738、基板上に形成された膜を平坦化するためのポリッシャ739、基板上の所望位置にビアホールやスルーホールを形成するためのレーザ加工装置740、ドリルを利用した穴加工装置741、第5の洗浄槽742、第5の乾燥装置743、プリント基板の良・不良を判断するための検査装置744、およびプリント基板の搬出口745を備えた構成とされている。

【0115】

図6に示すように、基板搬入口721からパターン形成装置の内部に搬入された基板は、この装置内を引っ掛け方式もしくはロボットハンド方式でハンドリングされて搬送される。搬入後の基板は、第1の洗浄槽722で基板を溶解しない液体またはクリーンエアで洗浄された後に第1の乾燥装置723で乾燥され、溶剤の塗布装置724へと送られる。塗布装置724では、スピンコータ、バーコータ、噴霧コート、ディップなどの適当な手法により、触媒金属をその組成として含む金属化合物が溶剤に溶かれて基板上に塗布され、第2の乾燥装置725で乾燥されて余分な溶剤が飛ばされることで金属化合物の膜が形成される。

【0116】

このようにして得られた金属化合物膜に電子線照射を行うが、図7(A)および図7(B)に示すように、この電子線照射の目的や諸条件に応じて、走査型描画タイプの電子線照射装置726とマスクタイプの電子線照射装置727の何れかが選択される。

【0117】

例えば、プリント基板の製造数が少量であって電子線照射用のマスクを作製するとコスト的に見合わなかったり、或いは基板上に形成した金属化合物膜上を電子線走査させることでも充分に対応可能な場合などには、走査型描画タイプの電子線照射装置726で照射が行われる。

【0118】

これとは逆に、プリント基板の製造数が大量であって電子線照射用のマスクを作製しても充分に採算が取れ、或いは基板上に形成した金属化合物膜上を電子線走査させることとするとスループットが悪く対応が不可能な場合などには、マスクタイプの電子線照射装置727で照射が行われる。

【0119】

図7(A)および図7(B)はそれぞれ、走査型描画タイプの電子線照射装置726とマスクタイプの電子線照射装置727の構成の概略を説明するための図で、図7(C)は、図7(B)に示したマスクタイプの電子線照射装置727の電子線照射系を図の左右方向から眺めた場合の構成を説明するための図である。

【0120】

図7(A)に示した走査型描画タイプの電子線照射装置では、電子銃746から射出された電子線が走査コイル747により偏向を受けて装置下方に照射される。この走査コイル747は、当然のことながら、X軸方向とY軸方向の2組のコイルより構成されている。装置下部には、基板の搬入側と排出側の双方に設けられたゲートバルブ748aおよび748b、ならびにゲートバルブ749aおよび749bでロードロック室と離隔されて真空が保持される試料室750が設けられており、この試料室750に金属化合物膜形成後の基板が、搬送用ロボットにより配置される。

【0121】

そして、基板表面の所望の領域には、走査コイル747により偏向を受けた電子線が照射され、これにより電子線照射領域の金属化合物膜を金属触媒膜として析出させてパターニングが施される。ここで、パターンの太いところは太い電子線で、パターンの細いところは細い電子線でパターニングするようにしてもよい。また、線幅に応じて、電子線を1本または必要な本数だけ重ね合わせてパターニングするようにしてもよい。

【0122】

なお、電子線の照射は、電子線照射系と試料室とを同一の真空チャンバ内に設けて実行するようにすることのほか、図7(B)に示すように、電子線照射系と試料室とを異なる真空チャンバに設けるようにして実行する構成としてもよい。その場合には、電子線照射系と試料室とは隔壁によって隔絶されることとなる。このような電子線照射系と試料室との隔壁は、例えば、5μm以下で1μm以上のアルミ合金やチタン合金あるいはSiO2などの電子線透過膜により形成することが可能である。このような構造とすると、基板から蒸発するガスなどによって電子線照射系が汚染されるのを防止することができるので、電子銃746に備えられているフィラメント(不図示)の長寿命化を図ることなどが可能となる。

【0123】

図7(B)に示したマスクタイプの電子線照射装置では、電子線管754から射出された電子線が装置下方に照射される。装置下部には、基板の搬入側と排出側の双方に設けられたゲートバルブ755aおよび755b、ならびにゲートバルブ756aおよび756b、でロードロック室と離隔されて内圧が保持される試料室757が設けられており、この試料室757に金属化合物膜形成後の基板759が配置されるが、基板759の上方には、予め所望のパターニングが施されたマスク758が設けられる構成とされる。

【0124】

上方から照射される電子線は、マスク758の開口部からのみ下方に導かれて基板759の表面へと照射され、これにより電子線照射領域の金属化合物膜を金属触媒膜として析出させてパターニングが施される。図7(B)に示した構成では、電子線管754を格納する真空チャンバと試料室757とを異なる真空度とすることが可能となるように、電子線管754を格納する上側の真空チャンバの下部に電子線透過用の窓760が設けられている。

【0125】

なお、試料室757の圧力を大気圧として電子線照射を実行することが可能な場合には、基板を真空チャンバ内に出し入れする手間が省けてスループットが上がるという利点がある。電子線を真空外に取り出すと、気体分子に散乱されてビーム径が広がることとなるが、パターン線幅が30μm程度のものを描画する場合には、電子線透過用の窓760と被照射体である基板759の隙間を1mm以下、好ましくは0.5mm以下にすれば、充分な照射を行うことができる。また、真空外に取り出された電子線は雰囲気中のN2やArといったガス分子をイオン化することとなるが、極微量であるので支障とはならない。

【0126】

このような基板を真空チャンバの外に配置する場合には、基板および電子線透過用の窓を設ける領域の雰囲気を、ヘリウム、アルゴンなどの不活性ガス、あるいは窒素などの他の物質との反応性が低いガスを充満させた状態とすることにより、電子線照射効果を高めることができる。

【0127】

また、基板を真空チャンバの外に配置する場合、基板を配置する雰囲気を、有機成分の分解に有効な、酸素、水素、ハロゲン系などの活性ガスを充満させたものとすることにより、電子線照射による金属触媒の析出効率を高めることができる。また、この場合、電子線透過用の窓の材料に対して、劣化や、堆積物の付着が生じるような場合には、これらの現象を避けるため、当該窓周辺だけは、不活性ガス雰囲気となるように、不活性ガスを局所的に供給する機構を設けてもよい。

【0128】

なお、これらの電子線照射装置は何れも、その電子線照射に必要とされる所定の真空度がある。これらの真空度としては、走査型描画タイプの電子線照射装置726では10-4Paもしくはこれ以下、マスクタイプの電子線照射装置727では102Pa〜大気圧の範囲とされるのが好ましい。

【0129】

電子線照射を終えた基板は、図8に示すように、第2の洗浄槽728へと搬送され、アルコール溶剤や金属化合物膜形成用に用いた溶剤で洗浄される。この洗浄により、電子線照射を受けなかった領域の金属化合物膜が除去されてパターニングされた金属触媒膜が得られる。

【0130】

第3の乾燥装置729に送られて充分に溶剤が飛ばされた基板は第1のめっき前処理装置730へと搬送され、金属触媒膜上に配線金属を無電解めっきする前に必要な前処理が施される。ここでの具体的な前処理内容は、酸性クリーニング処理と加速処理である。

【0131】

その後、無電解めっき装置731でめっきが施され、図9に示すように、第3の洗浄槽732および第2のめっき前処理装置733を経て電気めっき装置734で電気めっき処理が行われ、これにより配線として充分な量の金属がめっきされることとなる。

【0132】

第4の洗浄槽735で洗浄を行って単層の配線パターン形成工程が完了し、図10に示すように、第4の乾燥装置736で乾燥し、絶縁膜塗布装置737で絶縁膜が塗布され、絶縁膜キュア装置738で塗布された絶縁膜がキュアされる。また、必要に応じて、ポリッシャ739で膜が平坦化され、レーザ加工装置740で基板上の所望位置にビアホールやスルーホールが形成される。なお、必要に応じて、穴加工装置741により穴加工が施される。そして、図11に示すように、第5の洗浄槽742で洗浄された後に、第5の乾燥装置743で乾燥される。さらに、検査装置744でプリント基板としての良・不良が判断され、搬出口745から搬出される。なお、多層配線が必要な場合には、基板が検査装置744へ搬送された後に第1の洗浄槽722へと送られ、その後の一連の工程を必要な回数だけ繰り返すこととなる。この場合には、層ごとに配線パターンが異なるので、パターン形成装置720を制御する制御ユニット711から走査描画タイプの電子線照射装置726またはマスクタイプの電子線照射装置726へ配線を行なう層に必要な配線パターン情報が得られる。多層配線が完了した後は、絶縁膜塗布装置737で保護膜としての絶縁膜が塗布され、絶縁膜キュア装置738で塗布された絶縁膜がキュアされる。

【実施例5】

【0133】

本実施例は、上述した本発明のパターン形成手法に基づいて、マスクを用いた電子線照射により、25μmの線幅と12μmの線幅のパターンを無電解めっきで形成した例である。

【0134】

ここで用いた基板は、概ね18mm×18mmの大きさのエポキシ樹脂基板(FR−4)である。この基板の一方の主面に、酢酸パラジウムをアセトンに1:30の重量比で溶かした溶液をスピンコートし、室温にて4時間以上乾燥した。

【0135】

溶液の乾燥に続き、この基板の溶液スピンコート面にニッケル製のマスク(図12(A)にマスクパターンを示した)を貼りつけ、走査型の電子線発生装置を用い、電子線を真空中で30分間照射した。ここでの電子線照射条件は、印加電圧10keV、電子線の電流量4μA、ビーム径1.5μmであり、テレビのブラウン管と同じ方式で10×10mmの方形に走査した。

【0136】

この電子線照射の後、基板表面をエタノールで2分間超音波洗浄し、未照射部の酢酸パラジウムを洗い落とした。そして、クエン酸で2分間の酸洗浄を施した後に無電解めっきにより銅の細線をパターニングした。

【0137】

図12(B)は、このようにして得られためっきパターンの光学顕微鏡写真である。図12(D)および図12(E)の写真にみられるように、25μmの線幅のパターン(図12(C))と同様に、12μmの線幅の明瞭なパターンが得られている。

【0138】

以上、実施例により本発明のプリント基板の製造方法およびこれにより作製されたプリント基板について説明したが、上記実施例は本発明を実施するための例にすぎず、本発明はこれらに限定されるものではない。特に、本発明は半導体基板上の絶縁膜上に金属膜をパターニングする場合にも応用が可能である。

【0139】

これらの実施例を種々変形することは本発明の範囲内にあり、更に本発明の範囲内において他の様々な実施例が可能であることは上記記載から自明である。

【産業上の利用可能性】

【0140】

本発明は、プリント基板上にめっき配線をパターニングする際のレジスト塗布やラミネートおよび剥離などの工程を不要とし、かつ、得られためっき配線が基板との充分な密着性を有するめっき配線方法を提供し、これにより、プリント基板の製造プロセスを簡略化するとともにプリント基板の製造コストの低減を可能とする技術を提供する。

【図面の簡単な説明】

【0141】

【図1】(A)〜(F)は、本発明のプリント基板の製造方法の一部を説明するための第1の工程図である。

【図2】(A)〜(F)は、本発明のプリント基板の製造方法の一部を説明するための第2の工程図である。

【図3】(A)〜(E)は、本発明のプリント基板の製造方法の一部を説明するための第3の工程図である。

【図4】本発明のプリント基板製造用のパターン形成装置の構成例を説明するための概念図である。

【図5】本発明のパターン形成装置の構成例を説明するための概念図である。

【図6】基板搬入口からパターン形成装置の内部に搬入された基板の搬送工程を説明するための図である。

【図7】(A)および(B)はそれぞれ、走査型描画タイプの電子線照射装置とマスクタイプの電子線照射装置の構成の概略を説明するための図で、(C)は、(B)に示したマスクタイプの電子線照射装置の電子線照射系を図の左右方向から眺めた場合の構成を説明するための図である。

【図8】電子線照射を終えた基板を第2の洗浄槽へ搬送する工程を説明するための図である。

【図9】めっきにより配線パターンを形成する工程を説明するための図である。

【図10】基板の乾燥工程から絶縁膜のキュア工程、および膜の平坦化、ビアホール・スルーホール形成、穴加工工程を説明するための図である。

【図11】乾燥工程を経て搬出口から搬出されるまでの工程を説明するための図である。

【図12】(A)〜(E)は、マスクを用いた電子線照射により12μmの線幅のパターンを無電解めっきで形成した例の説明を行なうための写真であり、(A)はマスクパターン、(B)は得られためっきパターン、(C)は25μmの線幅のパターン、そして(D)および(E)は12μmの線幅のパターンの光学顕微鏡写真である。

【符号の説明】

【0142】

611 基板

612 金属化合物膜

613 エネルギ線

614 金属触媒膜

615 めっき層

616 絶縁体層

617 ビアホール

618 スルーホール

619 コーティング

620、720 パターン形成装置

612、721 基板搬入口

622、722 第1の洗浄槽

623、724 塗布装置

624、723 第1の乾燥装置

625、726 走査型描画タイプの電子線照射装置

626、727 マスクタイプの電子線照射装置

627、728 第2の洗浄槽

628、725 第2の乾燥装置

629、730 第1のめっき前処理装置

630、731 無電解めっき装置

631、732 第3の洗浄槽

632、733 第2のめっき前処理装置

633、734 電気めっき装置

634、735 第4の洗浄槽

635、737 絶縁膜塗布装置

636、738 絶縁膜キュア装置

637、739 ポリッシャ

638、740 レーザ加工装置

639、742 第5の洗浄槽

640、744 検査装置

641、745 プリント基板の搬出口

710 ホストコンピュータ

711 制御ユニット(PC)

729 第3の乾燥装置

736 第4の乾燥装置

741 穴加工装置

743 第5の乾燥装置

746 電子銃

747 走査コイル

748a、748b、749a、749b、755a、755b、756a、756b ゲートバルブ

750、757 試料室

754 電子線管

758 マスク

759 基板

760 電子線透過用の窓

【技術分野】

【0001】

本発明は、例えばプリント基板もしくはシリコンウエハなど上の絶縁層上に形成された金属膜を備えた基板およびその製造方法に関し、より詳細には、金属めっき膜のシードとなる金属触媒膜を、例えばプリント基板やシリコンウエハ上の絶縁層の上に直接パターン形成し、この金属触媒膜にめっきを施す技術に関する。

【背景技術】

【0002】

プリント基板(プリント配線板)は印刷配線板とも呼ばれ、絶縁基板上に導電性の配線パターンがめっきなどの手法により形成されたもので、回路実装技術の基盤となるものである。

【0003】

このようなプリント基板に設けられる回路パターンの形成方法としては、例えば、感光レジストを用いてエッチングする方法、銅めっきの不要部分をエッチングで除去するサブトラクティブ法、触媒入り基板にパターンで無電解めっきするフルアディティブ法、あるいは触媒入り基板に無電解めっきしたパターンに電解めっきするセミアディティブ法などが知られている。

【0004】

例えば、特許文献1には、無電解はんだめっきが均一な膜形成に優れているという特長を最大限に活かして高密度配線パターンの形成を可能としたプリント基板およびその製造方法が開示されており、これにより、従来技術の回路パターンの加工精度が配線幅で高々100〜120μmであり、これより線幅を狭小化することが不可能であったという問題を解消することができるとされている。

【0005】

また、特許文献2および特許文献3には、回路パターン領域にのみパラジウムなどの金属触媒を配線パターン状に付着させ、この金属触媒上に金属配線をめっきすることにより金属配線のパターニングを行うというプリント基板の製造方法が開示されている。

【0006】

さらに、非特許文献1には、パラジウム薄膜パターンのレーザ描画における基板材料および酢酸パラジウム塗布膜厚の影響が報告されている。

【0007】

しかしながら、これらの従来のプリント基板の製造プロセスは何れも、めっき配線をパターニングする際のフォトレジストの塗布や感光性ドライフィルムレジストのラミネートおよびこれらの剥離(エッチング)といった一連の工程を必須のものとしており、これにより製造工程が複雑化してしまうという問題があった。

【0008】

なお、このような製造工程の複雑化は、プリント基板の製造プロセスに限らず、例えばシリコンウエハ上に金属膜をパターニングする場合にも同様に問題となる。

【特許文献1】特開平7−50470号公報

【特許文献2】特開2002−76573号公報

【特許文献3】特開2002−76574号公報

【特許文献4】特開昭57−139923号公報

【非特許文献1】牧野英司他「パラジウム薄膜パターンのレーザ描画における基板材料および酢酸パラジウム塗布膜厚の影響」表面技術、49巻、9号、1998年、p.90−95。

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、特許文献4には、感度に制限がある高分子材料のレジストを用いることなく、銀ハライド膜に電子線やX線またはイオンビームを照射して直接パターニングを施し、このパターニングされた銀ハライド膜上に、銀の触媒作用を利用して金属を無電解めっきし、これにより金属膜のパターンを得る方法が開示されている。

【0010】

しかしながら、本願発明者らの検討に拠れば、特許文献4に記載されたパターン形成方法で得られたパターニングされた金属膜は基板との密着度が低く、この方法でプリント基板上にめっき配線をパターニングすると、めっき配線が剥離しやすく実用上充分な密着強度が得られないということが判明した。すなわち、特許文献4に記載されたパターン形成方法は、レジストを用いることなく高感度なパターン形成が可能であるという利点はあるものの、得られた金属パターンの基板との密着強度が充分ではなく、電子部品の製造工程で用いた際の高い歩留まりを確保することは困難であるという結論に達した。

【0011】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、従来技術では必須のものとされていた、例えばプリント基板上にめっき配線をパターニングする際のレジスト塗布やラミネートおよび剥離などの工程を不要とし、かつ、得られためっき配線が基板との充分な密着性を有するめっき配線方法を提供し、これにより、プリント基板の製造プロセスを簡略化するとともにプリント基板の製造コストの低減を可能とする技術を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、このような課題を解決するために、請求項1に記載の発明は、金属膜を備えた基板であって、平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、前記絶縁層もしくは前記絶縁性平板基材は、エネルギ線照射により該照射領域を局所的に溶融またはアブレーションもしくは化学的改質が可能なプラスチック樹脂であることを特徴とする。

【0013】

請求項2に記載の発明は、請求項1に記載の金属膜を備えた基板において、前記プラスチック樹脂は、ポリイミド、エポキシ、ビスマレイミドトリアジン(BTレジン)、ポリフェニレンエーテル、ポリアセタール、フェノールの群より選択された単一樹脂または前記群より選択された樹脂をレジンとした繊維強化プラスチック樹脂であることを特徴とする。

【0014】

請求項3に記載の発明は、金属膜を備えた基板であって、平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、前記金属触媒膜は、前記金属配線のめっき触媒となる金属化合物または金属粒子が前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されたものであり、該バインダは、エネルギ線の照射を受けて前記絶縁層もしくは絶縁性平板基材の表面に固着可能なものであることを特徴とする。

【0015】

請求項4に記載の発明は、請求項3に記載の金属膜を備えた基板において、前記粒状バインダの平均直径は、0.1μm以上10μm以下であることを特徴とする。

【0016】

請求項5に記載の発明は、請求項4に記載の金属膜を備えた基板において、前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする。

【0017】

請求項6に記載の発明は、請求項5に記載の金属膜を備えた基板において、前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする。

【0018】

請求項7に記載の発明は、請求項1乃至6の何れか1項に記載の金属膜を備えた基板において、前記金属触媒膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする。

【0019】

請求項8に記載の発明は、請求項3乃至7の何れか1項に記載の金属膜を備えた基板において、前記金属化合物または金属粒子は、Pd,Au,Pt,Ag,In,Co,Snの群より選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする。

【0020】

請求項9に記載の発明は、請求項1乃至8の何れか1項に記載の金属膜を備えた基板において、前記絶縁層もしくは絶縁性平板基材の表面には、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤が設けられていることを特徴とする。

【0021】

請求項10に記載の発明は、請求項9に記載の金属膜を備えた基板において、前記接着剤の塗布厚は、0.05μm以上10μm以下であることを特徴とする。

【0022】

請求項11に記載の発明は、金属膜の形成方法であって、平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させるとともに、前記絶縁層もしくは絶縁性平板基材のエネルギ線照射領域を局所的に溶融またはアブレーションもしくは化学的改質させる第2のステップと、前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップと、を備えていることを特徴とする。

【0023】

請求項12に記載の発明は、金属膜の形成方法であって、平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させる第2のステップと、前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップとを備え、前記第1の金属を含有する金属化合物を含む膜には、前記第2の金属のめっき触媒となる金属化合物または金属粒子が、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されており、前記第2のステップにおけるエネルギ照射は、前記バインダに物理的もしくは化学的変化を与えて前記絶縁層もしくは絶縁性平板基材の表面に固着させる条件で実行されることを特徴とする。

【0024】

請求項13に記載の発明は、請求項11または12に記載の金属膜の形成方法において、前記第1のステップに先立ち、前記絶縁層上もしくは絶縁性平板基材の主面上に、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤を塗布するステップを備え、前記第1のステップは、前記塗布された接着剤の硬化または半硬化後に実行されることを特徴とする。

【0025】

請求項14に記載の発明は、請求項11乃至13の何れか1項に記載の金属膜の形成方法において、前記第1の金属を含有する金属化合物を含む膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする。

【0026】

請求項15に記載の発明は、請求項11乃至14の何れか1項に記載の金属膜の形成方法において、前記第1の金属は、Pd,Au,Pt,Ag,In,Co,Snの群から選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする。

【0027】

請求項16に記載の発明は、請求項11乃至15の何れか1項に記載の金属膜の形成方法において、前記第1のステップにおける第1の金属を含有する金属化合物を含む膜の形成は、前記第1の金属を含有する金属化合物を溶かした溶剤を前記絶縁層上もしくは絶縁性平板基材の主面上に塗布・乾燥させることで実行されることを特徴とする。

【0028】

請求項17に記載の発明は、請求項11乃至16の何れか1項に記載の金属膜の形成方法において、前記溶剤は、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の液状バインダまたは粒状バインダの少なくとも一方のバインダが含有されたものであることを特徴とする。

【0029】

請求項18に記載の発明は、請求項17に記載の金属膜の形成方法において、前記粒状バインダの平均粒径は、0.1μm以上10μm以下であることを特徴とする。

【0030】

請求項19に記載の発明は、請求項18に記載の金属膜の形成方法において、前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする。

【0031】

請求項20に記載の発明は、請求項19に記載の金属膜の形成方法において、前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする。

【0032】

請求項21に記載の発明は、請求項11乃至20の何れか1項に記載の金属膜の形成方法において、前記エネルギ線は、電子線、マイクロ波、イオンビーム、赤外線、紫外線、真空紫外線、原子線、X線、γ線、可視光線、およびレーザ光線より選択されることを特徴とする。

【0033】

請求項22に記載の発明は、請求項11乃至21の何れか1項に記載の金属膜の形成方法において、前記エネルギ線の照射は、該エネルギ線を前記平板上の絶縁層上もしくは絶縁性平板の基材主面上に走査させること、または所望のパターンの対応領域にのみ前記エネルギ線を透過させるマスクを用いることにより実行されることを特徴とする。

【0034】

請求項23に記載の発明は、請求項11乃至22の何れか1項に記載の金属膜の形成方法において、前記第2のステップは、前記エネルギ線の照射に続いて、該エネルギ線の未照射領域の前記第1の金属を含有する金属化合物を含む膜を溶剤で除去するサブステップを含んでいることを特徴とする。

【0035】

請求項24に記載の発明は、請求項11乃至23の何れか1項に記載の金属膜の形成方法において、前記金属化合物は有機金属化合物であり、前記エネルギ線の照射は、真空中、不活性ガス雰囲気中、または還元性ガス雰囲気中で実行されることを特徴とする。

【0036】

請求項25に記載の発明は、請求項24に記載の金属膜の形成方法において、前記還元性ガス雰囲気は、水素ガスまたはアンモニアガスの少なくとも一方を含有するものであることを特徴とする。

【0037】

請求項26に記載の発明は、請求項11乃至25の何れか1項に記載の金属膜の形成方法において、前記第2のステップは、前記第1の金属を析出させた後に熱処理するサブステップを含んでいることを特徴とする。

【0038】

請求項27に記載の発明は、基板製造装置であって、平板を保持する保持台と前記平板を搬送するアームとを有する搬送装置と、前記平板上の絶縁層の上に第1の金属を含む金属化合物を塗布する塗布装置と、前記塗布された第1の金属を含む金属化合物に予め定められたパターンでエネルギ線を照射するエネルギ線照射装置と、前記エネルギ線を照射された前記平板上の絶縁層の表面を洗浄する洗浄装置と、前記洗浄された平板上の絶縁層の上に第2の金属のめっきを施すための金属めっき装置と、前記平板上に絶縁膜を塗布する絶縁膜塗布装置と、前記絶縁膜を硬化させる絶縁膜キュア装置と、ビアホールまたはスルーホールの少なくとも一方を形成する孔部形成装置とを備え、前記搬送装置は、前記平板を、前記塗布装置から前記エネルギ線照射装置へ、該エネルギ線照射装置から前記洗浄装置へ、該洗浄装置から前記金属めっき装置へ、該金属めっき装置から前記絶縁膜塗布装置へ、該絶縁膜塗布装置から前記絶縁膜キュア装置へ、該絶縁膜キュア装置から前記孔部形成装置へ、順次搬送するように制御装置によって制御されていることを特徴とする。

【0039】

請求項28に記載の発明は、請求項27に記載の基板製造装置において、前記予め決められたパターンは、マスクパターンであることを特徴とする。

【0040】

請求項29に記載の発明は、請求項27に記載の基板製造装置において、前記予め決められたパターンは、前記エネルギ線照射装置を制御し前記エネルギ線を走査して直接描画されることを特徴とする。

【0041】

請求項30に記載の発明は、基板製造システムであって、請求項27に記載の基板製造装置とホストコンピュータとがネットワークを介して接続されており、前記ホストコンピュータは、基板製造工程を一括管理可能なものであることを特徴とする。

【発明の効果】

【0042】

本発明によれば、例えばプリント基板を製造するに際して、配線金属をめっきする際の触媒となる金属膜を、電子線などのエネルギ線を照射してプリント基板上に直接パターニングしてこの金属触媒膜上にのみ配線金属がめっきされるようにし、かつ、電子線の照射により基板表面を溶融させたり或いはバインダを改質させることとしたので、得られためっき配線が基板との充分な密着性を有することとなる。そして、このようなめっき配線方法により、めっき配線のパターニング工程でのレジスト塗布や剥離などが不要となり、プリント基板の製造プロセスの簡略化が可能となる。

【0043】

また、このようなプリント基板の製造プロセスを採用することで、小型化・高性能化を求められる携帯電話などの情報機器に組み込まれる電子部品を実装するためのプリント基板の製造コストの低減が図られることとなる。

【発明を実施するための最良の形態】

【0044】

以下に、本発明により得られるプリント基板およびその製造方法について説明する。なお、本発明はプリント基板に限らず、シリコンウエハなどの半導体基板上に形成された絶縁膜(絶縁層)上での配線にも用いることができる。なお、特に断らない限り、「基板」や「基材」などの用語は、プリント基板や絶縁膜形成された半導体基板のほか、金属膜成膜用の下地が絶縁物であるところの基板や基材一般を意味するものとして用いられる。また、「基板(平板)上の絶縁膜(絶縁層)」という場合には、シリコンウエハなどの半導体基板上に形成された絶縁膜(絶縁層)を意味することのほか、プリント基板用絶縁性平板そのものをも意味する場合がある。

【0045】

本発明における基板の製造方法のひとつの例として、プリント基板の製造方法がある。この場合には、配線に用いられる金属のプリント基板上への電気めっきあるいは無電解めっきに先立ち、この配線金属の「めっき触媒」として作用する金属を予めパターニングしておく。そして、このプリント基板上にパターニングされた金属触媒膜を金属めっき用のシードとして用い、この触媒上にのみ配線金属がめっきされるようにして配線パターンを形成する。すなわち、第1の金属である触媒金属を含む膜の上にのみ、第2の金属であるめっき金属の第2の金属膜が形成されることでパターニングがなされる。

【0046】

このような触媒金属の析出のためには、めっき触媒となる金属を含有する有機金属化合物または無機金属化合物を基材(プリント基板)上に成膜しておき、これに電子線などのエネルギ線を局所的に照射させる。このような局所的なエネルギ線の照射がなされると、その照射領域にある金属化合物のみにエネルギ付与することが可能となって当該領域のみで金属触媒析出の化学反応が生じるため、触媒金属を局所的に析出させることが可能となる。

【0047】

なお、以下では特に断らない限り、「金属化合物」という用語を有機金属化合物と無機金属化合物の双方を包含するものとして用いる。また、金属化合物は金属錯体をも包含する用語として用いる。さらに、「プリント基板」なる用語は、基板上に金属配線がパターニングされた状態のものを意味することのほか、この金属配線形成前の基板(即ち基材)をも意味する場合がある。

【0048】

本発明のように、エネルギ線を照射することでその照射領域の金属化合物から触媒金属を析出させる場合には、従来のパターニング・プロセスで必要であったフォトレジストの塗布・露光・剥離といった一連の工程が不要となるという利点に加え、析出反応に伴って発生する熱量に起因する温度上昇や照射領域近傍への熱の拡散が大幅に抑制されるという効果を得ることができる。このため、パターニングしたい領域にある金属化合物膜にのみ触媒金属析出に必要なエネルギを付与することが可能となり、触媒金属の析出箇所を極めて正確に制御することができる。したがって、本発明によれば、照射するエネルギ線の走査ビーム径あるいは金属化合物膜のパターニングに際して用いるマスクに設けられた孔部のサイズと概ね等しい空間的な広がりで触媒金属を析出させることが可能となる。

【0049】

一般に、金属化合物を熱分解させて触媒金属を析出させる場合には、その析出に要する熱エネルギを充分な量だけ与えるために基板温度を比較的高くせざるを得ない。しかしながら、基板をこのような高温に保持するとその基板上に析出する触媒金属の結晶化と結晶粒の成長が急速に進行して析出金属の粒子サイズが大きくなってしまうために、金属粒子相互間の連結性を高めて連続膜とすることが困難となる。

【0050】

これに対して、本発明で採用するエネルギ線照射方式によれば、基板温度を低温に維持した状態で触媒金属の析出に必要なエネルギを局所的に付与することが可能となるために、基板上に析出する触媒金属を非晶質状態でかつ粒径の均一性が高くかつ均一に分散した微粒子として析出させることが可能となり、結晶粒相互の連結性が高い金属触媒膜が得られるのである。

【0051】

なお、このような膜形成に続いて、金属触媒膜の結晶化や焼結を目的として、成膜後熱処理を施すようにしてもよく、その熱処理温度はその目的や触媒金属の種類あるいは使用している基板材料などに応じて適宜選択される。なお、このような成膜後熱処理には、金属触媒膜の結晶化や焼結という効果に加え、膜中に取り込まれて膜を高抵抗化させる要因となる不純物である炭素や酸素の膜中濃度を低減させるという効果もある。膜中の炭素や酸素の低減化を図るためには、水素を含有する雰囲気中で熱処理することが効果的である。

【0052】

ここで、めっき触媒として採用する金属としては、金属配線として用いる金属の種類(例えば、Cu(銅))に応じて適当なものが選択されるが、Pd(パラジウム),Au(金),Pt(プラチナ),Ag(銀),In(インジウム),Co(コバルト),Sn(錫)などの金属を例示することが可能である。また、これらの金属を単体で触媒として用いることは勿論のこと、これらの金属群から選択された2種以上の金属を含有する合金を触媒とすることも可能である。

【0053】

このような触媒金属を含有する金属化合物としては、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、およびこれらの群より選択される2種以上の化合物からなる金属化合物などがあり、例えば、有機金属化合物である酢酸パラジウムや酢酸テトラアミンパラジウム、酢酸インジウムあるいは2エチルヘキサン酸インジウム、無機金属化合物である塩化パラジウムや硝酸パラジウムあるいは塩化インジウムなどがある。

【0054】

触媒金属を含有する金属化合物のプリント基板上への成膜は、基板上に均一な厚みでかつムラなく実行されることが重要である。膜厚が不均一であるとエネルギ線により与えられるエネルギ密度が照射場所ごとに不均一となって触媒金属の析出の程度も不均一となるためであり、基板上で場所により成膜ムラがあると、最終的に得られる金属配線パターンの一部に断線などが生じる結果となるためである。このような均一な成膜を行うためには、金属化合物を溶かした溶剤をプリント基板上にスピンコートするなどの手法が好ましい。

【0055】

金属化合物を溶かし込むための溶剤の種類は、金属触媒原料としての有機金属化合物や無機金属化合物の種類に応じて変わるが、例えば、水、ならびに、アルコール、ケトン、アセトン、トルエンなどの炭化水素溶液や酸液を用い得る。なお、溶剤中に溶かし込む金属化合物の量やスピンコート条件は、塗布した溶剤をホットプレートなどで乾燥させた後に得られる金属化合物膜の厚みが0.1μm以上で0.5μm以下、好ましくは0.2μm以上で0.5μm以下、より好ましくは0.3μm以上で0.5μm以下となるように設定されることが好ましい。

【0056】

このような膜厚設定とするのは、有機金属化合物や無機金属化合物がエネルギ線照射により化学反応を起こして金属触媒を析出させる際に体積収縮が生じても、照射領域内での金属触媒膜としての連続性を担保するためである。すなわち、溶剤乾燥後に得られる金属化合物膜の厚みが薄すぎると、エネルギ線照射領域内で金属触媒が不均一に析出することが生じ得るが、このような不均一析出が起こると、めっき用シードとしての役割を担う金属触媒膜中にピンホールなどの欠陥が発生してしまい、その結果として金属配線を所定パターン領域内で均一にめっきすることの阻害要因となるためである。なお、このような不都合を充分に回避するためには、金属化合物膜の厚みを0.3μm以上とするのがよい。また密着性を低下させないために0.5μm以下とするのがよい。

【0057】

プリント基板の基材は絶縁性の平板であり、エネルギ線を照射することによりその照射領域に対応する表面領域を局所的に溶融あるいはアブレーションさせたり、化学的な改質が可能なものが好適に用いられる。このような材質の基板とするのは、エネルギ線の照射により析出させた触媒金属を基板上に確実に固着させるためである。

【0058】

すなわち、基板表面を溶融させて触媒金属が基板表面の極浅領域に取り込まれるようにしたり、あるいは基板表面をアブレーションして触媒金属と基板表面の接触面積を実効的に広くしたり、さらには化学的改質を生ぜしめることにより基板と触媒金属との結合状態を強固なものとして固着の程度を高めるのである。このような基板選択をすることで、その後の金属配線のめっき工程での金属触媒膜の剥離が生じ難くなる。

【0059】

このような基板用素材として好ましいのはプラスチック樹脂であり、プラスチック樹脂を基材とする場合には、ポリイミド、エポキシ、ビスマレイミドトリアジン、ポリフェニレンエーテル、ポリアセタール、フェノールの群より選択された単一樹脂またはこの群から選択される樹脂をレジンとする繊維強化プラスチック樹脂などが用いられ得る。

【0060】

金属触媒膜の基板付着強度を高めるための他の手法として、金属配線のめっき触媒となる金属化合物または金属粒子を、金属触媒膜をその面上に形成する基板材料と同種もしくは高融和性の材質の液状バインダや粒状バインダあるいはこれらの両バインダ中に分散または混合させるということも有効である。例えば、金属配線のめっき触媒となる金属化合物を溶かす溶剤に基板材料と同種もしくは高融和性の材質のバインダを粒子状のものとして分散させたり溶解させることとし、この溶剤を基板上に塗布する。このようなバインダを併用すると、溶剤を乾燥させて得られる金属化合物膜中には基板材料と同種もしくは高融和性の材質のバインダが含有されることとなるが、この膜にエネルギ線が照射されると、基板表面領域の溶融や物理的結合・化学的反応と同時に、膜中のバインダの溶融や物理的結合・化学的反応も生じさせることが可能となり、エネルギ線照射後にこれらのバインダと基板表面とが強固に一体化するため、結果として金属触媒膜の基板付着強度が高まることとなる。

【0061】

例えば、ポリフェニレンエーテルをバインダとして用いる場合には、これをよく溶かす溶剤であるトルエン液中にバインダ粒子を溶解させ、このトルエン液を金属化合物含有溶剤に適量加えて塗布用材とするなどの方法が採られる。

【0062】

なお、粒状バインダを溶剤に分散させる場合には、めっき後の配線の幅や表面状態の仕上がり精度を上げるとの観点から、その平均直径を10μm以下で0.1μm以上とすることが好ましく、より好ましくは5μm以下で0.1μm以上、さらに好ましくは1μm以下で0.1μm以上とする。なお、このようなバインダの材質は、基板材料と同種のもの以外にも、基板材料との融和性の高い材質のものの中から選択するようにしてもよい。ここで、「融和性」とは、溶けて混ざりやすい性質や化学的に反応しやすい性質、あるいは分子間力が大きく密着性の良い性質などの程度を意味する。

【0063】

また、このようなバインダを併用する手法と、既に説明した、基板表面を溶融させて触媒金属が基板表面の極浅領域に取り込まれるようにしたり、基板表面をアブレーションして触媒金属と基板表面の接触面積を実効的に広くしたり、あるいは化学的改質を生ぜしめることにより基板と触媒金属との結合状態を強固なものとして固着の程度を高める手法とを併せて用いるようにしてもよいことはいうまでもない。

【0064】

さらに、これらの手法に加え、基板材料と同種もしくは高融和性の材質の接着剤を0.05〜10μmの厚みで塗布し、この接着剤が硬化または半硬化した後に金属触媒のパターニングを行う手法も有効である。

【0065】

めっき触媒となる金属をプリント基板上に析出させるために用いるエネルギ線には、触媒金属の原料として選択された金属化合物に含有されている金属を析出させ且つ所望のパターニングを施すために適切なものが選択されるが、例えば、電子線、マイクロ波、イオンビーム、赤外線、紫外線、真空紫外線、原子線、X線、γ線、可視光線、またはレーザ光線などを挙げることができる。また、エネルギ線のもつエネルギも、析出させる触媒金属に応じて適当な範囲に設定されることはいうまでもない。

【0066】

配線幅が30μm以下の細線パターンを有するプリント基板を得るとの観点からは、ビーム径を絞りやすい電子線、原子線、X線をエネルギ線とするのが好ましい。これらのエネルギ線を用いることとすれば、ビーム径を5μm以下にまで絞り込むことができ微細なパターニングを施すことができる。中でも、電子線はビーム径を10nm程度にまで細く絞り込むことおよびビーム径の調整も容易に制御可能でかつその走査技術が確立されているので、基板上に比較的容易に微細なパターンを描画することができるので特に好ましい。このような微細パターンを描画可能であることは、半導体デバイスの配線形成にも応用できることを意味している。

【0067】

電子線をエネルギ線とする場合の印加電圧は目的とされる照射領域上でのビーム径との兼ね合いで適宜設定されるが、一般には3keV〜300keVの範囲で設定される。なお、印加電圧が高すぎると照射領域の単位面積あたりのエネルギ密度が高くなりすぎて基板の表面を必要以上に溶融させたりあるいは触媒金属が析出せずに金属化合物そのものが昇華したり、さらには電子線が表面の膜を透過してその下の基板のみをアタックするなどの不都合が起こり得るから、好ましくは3keV〜30keVの範囲、より好ましくは3keV〜15keVの範囲で設定される。

【0068】

このような金属化合物膜にエネルギ線を照射して金属触媒膜を形成する際には、この金属触媒膜上にめっきされる金属配線がプリント基板の配線パターンとして得られるように走査させたり、或いは得ようとする配線パターンの対応領域にのみエネルギ線を透過させるパターニングマスクが用いられる。これらの手法により所望の領域にのみエネルギ線が照射されると、照射領域には触媒金属が析出する一方、エネルギ線照射がなされなかった領域では金属化合物が未反応のまま残存することとなる。

【0069】

したがって、この未反応のまま残存する金属化合物を適当な組成の溶剤などで除去すると、基板上にはパターニングされた金属触媒膜のみが残ることとなる。なお、上述の未反応金属化合物の除去は、例えば基板全体を溶剤中で超音波洗浄するなどして実行することができる。

【0070】

そして、基板上にパターニングされた金属触媒膜をシードとして用い、このシードの上にのみ配線金属をめっきすることで、配線パターンが形成される。なお、このような配線パターンは単層の配線はもとより、配線パターンが複数積層された多層配線とすることも可能であることはいうまでもない。

【0071】

以下に、実施例により本発明のプリント基板の製造方法をより詳細に説明する。

【実施例1】

【0072】

図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)は、本発明のプリント基板の製造方法の第1の例を説明するための工程図で、ここでは、片側3層の積層配線パターンを備えたプリント基板が例示されており、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)はそれぞれ、第1層、第2層および第3層の配線パターンを形成する工程例に対応している。

【0073】

先ず、絶縁平板状基材である基板611を用意し(図1(A))、めっきのシードとして作用する触媒金属を含有する有機金属化合物または無機金属化合物を溶かした溶剤を基板611の両主面上に塗布・乾燥させて、金属化合物膜612を形成する(図1(B))。ここで用いられる基板611はプラスチック基板であり、エネルギ線を照射することによりその照射領域に対応する表面領域を局所的に溶融あるいはアブレーションさせたり、化学的な改質が可能なポリイミド、エポキシ、ビスマレイミドトリアジン、ポリフェニレンエーテル、ポリアセタール、フェノールなどの材質のものである。

【0074】

また、金属化合物としては有機金属化合物である酢酸パラジウムが選択され、これに含有されているPdを触媒金属として析出させている。この金属化合物をアセトン溶剤に溶かし込んだものを基板611上にスピンコートして均一に塗布し、その厚みは溶剤乾燥後に得られる金属化合物膜の厚みが0.1μm以上、好ましくは0.2μm以上、より好ましくは0.3μm以上となるように設定される。

【0075】

この金属化合物膜612の所望のパターンに対応する領域に電子線などのエネルギ線613を照射して照射領域に触媒金属を析出させる(図1(C))。ここではエネルギ線として電子線が用いられており、照射ビーム径を必要とされる配線パターン幅に細く絞り込み、その加速電圧は3keV〜15keVの範囲で設定されている。ここで、必要な回数だけ重ねて照射するようにすることもできる。

【0076】

なお、このときのエネルギ線照射は、金属触媒膜上にめっきされる金属配線がプリント基板の配線パターンとして得られるように走査させたり、あるいは得ようとする配線パターンの対応領域にのみエネルギ線を透過させるパターニングマスクを用いて実行されるが、その際のエネルギ照射装置については後述する。

【0077】

また、上述したように、金属触媒膜の形成プロセス条件によっては、水素ガスやアンモニアガスのような還元性ガスを含有させた雰囲気中でエネルギ線照射することで、金属触媒膜中に不純物として取り込まれて膜を高抵抗化させるなどの要因となる炭素や酸素の膜中への取り込みが抑制されるという効果が得られる場合がある。

【0078】

エネルギ線が照射されなかった領域の金属化合物膜は溶剤で洗い落とされてパターニングされた金属触媒膜614を得ることができる(図1(D))。このようにして形成された金属触媒膜をシードとして、無電解めっきまたは電気めっきを施して配線金属であるめっき層615を形成する(図1(E))。ここで、めっきされる配線金属は、予め設けられた金属触媒膜をシードとして金属触媒析出領域にのみ形成され、それ以外の領域にめっきがなされることはない。このため、最終的に得られるべき配線パターンに対応しためっきパターンが得られることとなるので、隣接する配線パターンの間隔が狭くなった場合にもこれらの配線が導通状態となって絶縁不良を起こすことがない。したがって、プリント基板のパターンの微細化が可能となる。

【0079】

このようにして形成した単一の配線パターン上にさらに配線パターンを積層させるために、感光性樹脂や熱硬化性プリプレグなどを塗布して硬化させ、これにより第1の絶縁体層616を形成し、所望の領域にレーザ照射などの手法によりビアホール617を形成する(図1(F))。なお、必要に応じて、ポリッシャなどにより平坦化が図られる。

【0080】

これに続いて、図2(A)〜(E)に図示したように、金属化合物膜612´の形成、エネルギ線613´の照射、および金属触媒膜614´の形成を経て、2層目の金属配線となるめっき層615´および第2の絶縁体層616´が形成される。これらの一連のプロセスは図1(B)〜(F)に図示したプロセスとほぼ同様に実行されるので詳細な説明は省略する。なお、図2(F)はスルーホール618の形成工程を図示したものであり、必要に応じて採用される工程である。このスルーホール618は、例えば、ドリルまたはレーザ加工装置による貫通穴の形成により実行可能である。

【0081】

これに続いて、図3(A)〜(D)に図示したように、金属化合物膜612´´の形成、エネルギ線613´´の照射、および金属触媒膜614´´の形成を経て、3層目の金属配線となるめっき層615´´を形成する。これらのプロセスは図1(B)〜(E)に図示したプロセスとほぼ同様に実行される。そして最後に、絶縁コーティング、ソルダーレジストなどの最終コーティング619を形成してプリント基板が完成する(図3(E))。

【0082】

なお、片側4層以上の配線パターンを形成する場合には、上述した工程を必要な回数だけ繰り返すことで実行可能なことは明らかである。また、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)には、基板611の一方主面にのみ配線パターンを形成する例を示したが、他方主面にも必要な積層数の配線パターンを形成することができることはいうまでもない。

【実施例2】

【0083】

本実施例は、本発明のプリント基板の製造方法の第2の例についてのものであり、実施例1と同様に、図1(A)〜(F)、図2(A)〜図2(F)、および図3(A)〜図3(E)を用いて説明する。ここでも、片側3層の積層配線パターンを備えたプリント基板が例示されており、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)はそれぞれ、第1層、第2層および第3層の配線パターンを形成する工程例に対応している。

【0084】

先ず、絶縁平板状基材である基板611を用意し(図1(A))、めっきのシードとして作用する触媒金属を含有する有機金属化合物または無機金属化合物を溶かした溶剤を基板611の両主面上に塗布・乾燥させて、金属化合物膜612を形成する(図1(B))。ここで用いられる基板611はプラスチック基板であり、エネルギ線を照射することによりその照射領域に対応する表面領域を局所的に溶融あるいはアブレーションさせたり、化学的な改質が可能なポリイミド、エポキシ、ビスマレイミドトリアジン、ポリフェニレンエーテル、ポリアセタール、フェノールなどの材質のものである。

【0085】

また、金属化合物としては有機金属化合物である酢酸パラジウムが選択され、これに含有されているPdを触媒金属として析出させている。この金属化合物をアセトン溶剤に溶かし込んだものを基板611上にコーティングして均一に塗布し、その厚みは溶剤乾燥後に得られる金属化合物膜の厚みが0.1μm以上で0.5μm以下、好ましくは0.2μm以上で0.5μm以下、より好ましくは0.3μm以上で0.5μm以下となるように設定される。

【0086】

この金属化合物膜612の所望のパターンに対応する領域に電子線などのエネルギ線613を照射して照射領域に触媒金属を析出させる(図1(C))。ここではエネルギ線として電子線が用いられており、照射ビーム径を必要とされる配線パターン幅に細く絞り込み、その加速電圧は3keV〜15keVの範囲で設定されている。ここで、必要な回数だけ重ねて照射するようにすることもできる。

【0087】

なお、このときのエネルギ線照射は、金属触媒膜上にめっきされる金属配線がプリント基板の配線パターンとして得られるように走査させたり、あるいは得ようとする配線パターンの対応領域にのみエネルギ線を透過させるパターニングマスクを用いて実行されるが、その際のエネルギ照射装置については後述する。

【0088】

また、上述したように、金属触媒膜の形成プロセス条件によっては、水素ガスやアンモニアガスのような還元性ガスを含有させた雰囲気中でエネルギ線照射することとすることで、金属触媒膜中に不純物として取り込まれて膜を高抵抗化させるなどの要因となる炭素や酸素の膜中への取り込みが抑制されるという効果が得られる場合がある。

【0089】

エネルギ線が照射されなかった領域の金属化合物膜は溶剤で洗い落とされてパターニングされた金属触媒膜614を得ることができる(図1(D))。このようにして形成された金属触媒膜をシードとして、無電解めっきまたは電気めっきを施して配線金属であるめっき層615を形成する(図1(E))。ここで、めっきされる配線金属は、予め設けられた金属触媒膜をシードとして金属触媒析出領域にのみ形成され、それ以外の領域にめっきがなされることはない。このため、最終的に得られるべき配線パターンに対応しためっきパターンが得られることとなるので、隣接する配線パターンの間隔が狭くなった場合にもこれらの配線が導通状態となって絶縁不良を起こすことがない。したがって、プリント基板のパターンの微細化が可能となる。

【0090】

このようにして形成した単一の配線パターン上にさらに配線パターンを積層させるために、感光性樹脂や熱硬化性プリプレグなどを塗布して硬化させ、これにより第1の絶縁体層616を形成し、所望の領域にレーザ照射などの手法によりビアホール617を形成する(図1(F))。なお、必要に応じて、ポリッシャなどにより平坦化が図られる。

【0091】

これに続いて、図2(A)〜(E)に図示したように、金属化合物膜612´の形成、エネルギ線613´の照射、および金属触媒膜614´の形成を経て、2層目の金属配線となるめっき層615´および第2の絶縁体層616´が形成される。これらのプロセスは図1(B)〜(F)に図示したプロセスとほぼ同様に実行される。なお、図2(F)はスルーホール618の形成工程を図示したもので必要に応じて採用されるものである。このスルーホール618は、例えば、ドリルまたはレーザ加工装置による貫通穴の形成により実行可能である。

【0092】

これに続いて、図3(A)〜(D)に図示したように、金属化合物膜612´´の形成、エネルギ線613´´の照射、および金属触媒膜614´´の形成を経て、3層目の金属配線となるめっき層615´´が形成される。これらのプロセスは図1(B)〜(E)に図示したプロセスとほぼ同様に実行される。そして最後に、絶縁コーティング、ソルダーレジストなどの最終コーティング619を形成してプリント基板が完成する(図3(E))。

【0093】

本実施例では、金属触媒膜の下地への付着強度を高めるために、金属配線のめっき触媒となる金属化合物または金属粒子を、金属触媒膜をその面上に形成する基板材料と同種もしくは高融和性の材質の液状バインダや粒状バインダあるいはこれらの両バインダ中に分散させて塗布している。

【0094】

具体的には、基板611の材質がポリフェニレンエーテルである場合には、これと同じ材質であるポリフェニレンエーテルをバインダとして用い、ポリフェニレンエーテルをよく溶かす溶剤であるトルエン液中にバインダ粒子を溶解させ、このトルエン液を金属化合物含有溶剤に適量加えて塗布用材とする。なお、上述したように、めっき後の配線の幅や表面状態の仕上がり精度を上げるために、粒状バインダ粒子の平均直径は0.1〜10μmの範囲とされる。

【0095】

ポリフェニレンエーテルの基板面に、酢酸パラジウムをアセトンに溶かした溶液にポリフェニレンエーテルの粒状バインダの粉末を分散させたトルエン溶液を適量加えた溶液を塗布し、室内で乾燥させた後に電子線照射を行なった。なお、電子線のエネルギは10〜15keV、電流値は4.5〜8μAで、照射時間は30分である。

【0096】

ポリフェニレンエーテルの粒状バインダに電子線が照射されると、バインダの溶融や物理的結合・化学的反応が生じ、エネルギ線照射後にこれらのバインダと基板表面とが強固に一体化して金属触媒膜の基板付着強度が高まる。

【0097】

この基板付着強度の向上を確認する目的で、金属触媒膜をエタノールで洗浄し、無電解銅めっき後に電解銅めっきを施しめっき厚を15μmから17μmに調整してめっき膜の引き剥がし試験を行った結果によれば、酢酸パラジウムをアセトンに溶かした溶液の塗布のみを施して得られためっき膜の引き剥がし強度が約60g/cmであったのに対して、ポリフェニレンエーテルの粒状バインダを用いた本実施例のめっき膜の引き剥がし強度は約300g/cmであり、強度が約5倍向上するという効果を確認することができた。

【0098】

なお、4層以上の配線パターンを形成する場合には、上述した工程を必要な回数だけ繰り返すことで実行可能なことは明らかである。また、図1(A)〜(F)、図2(A)〜(F)、および図3(A)〜(E)には、基板611の一方主面にのみ配線パターンを形成する例を示したが、他方主面にも必要な積層数の配線パターンを形成することができることはいうまでもない。

【実施例3】

【0099】

本実施例は、本発明のプリント基板を製造するためのパターン形成装置(基板製造装置)の構成について説明する。

【0100】

図4は、パターン形成装置の構成例を説明するための概念図である。このパターン形成装置620は、少なくとも、金属化合物膜を形成する装置と、エネルギ線の照射装置と、エネルギ線が未照射の金属化合物膜を除去する洗浄装置と、エネルギ線が照射されて形成された金属触媒膜上に金属配線をめっきするめっき装置と、表面保護のための絶縁膜を塗布し硬化させる装置と、ビアホールまたはスルーホールを形成する装置とを備えている。

【0101】

このパターン形成装置620には、基板(例えば、プリント基板やシリコンウエハなど)を保持する保持台およびこの基板を搬送するアームとを備えた保持機構をもつ基板搬送用の搬送装置が設けられており、この保持機構に保持された基板を、塗布装置からエネルギ線照射装置へ、エネルギ線照射装置から洗浄装置へ、洗浄装置から金属めっき装置へ、金属めっき装置から絶縁膜塗布装置へ、絶縁膜塗布装置から絶縁膜キュア装置へ、絶縁膜キュア装置から孔部形成装置へ、順次搬送するように制御装置によって制御される。なお、搬送用のアームは、上記の各装置に基板を搬送するためのもので、例えば、真空装置用、金属めっき装置用、研磨装置用などの各用途ごとに用いるアームを変えることができるように、複数のアームを持たせるようにしてもよい。

【0102】

図4に示した例では、基板搬入口621、第1の洗浄槽622、金属化合物を含有させた溶剤の塗布装置623、第1の乾燥装置624、ロードロック機構を備えた走査型描画タイプの電子線照射装置625、同じくロードロック機構を備えたマスクタイプの電子線照射装置626、電子線照射後の基板を溶剤で洗浄するための第2の洗浄槽627、第2の乾燥装置628、金属触媒膜上に配線金属を無電解めっきする前に予め基板表面に必要な処理を施す第1のめっき前処理装置629、無電解めっき装置630、第3の洗浄槽631、金属触媒膜上に配線金属を電気めっきする前に予め基板表面に必要な処理を施す第2のめっき前処理装置632、電気めっき装置633、第4の洗浄槽634、保護膜としての絶縁膜を塗布するための絶縁膜塗布装置635、塗布された絶縁膜をキュアする絶縁膜キュア装置636、基板上に形成された膜を平坦化するためのポリッシャ637、基板上の所望位置にビアホールやスルーホールを形成するためのレーザ加工装置638、第5の洗浄槽639、プリント基板の良・不良を判断するための検査装置640、およびプリント基板の搬出口641を備えた構成とされている。

【0103】

後に図6を用いて説明するのと同様に、基板搬入口621からパターン形成装置620の内部に搬入された基板は、この装置内を引っ掛け方式もしくはロボットハンド方式でハンドリングされて搬送される。搬入後の基板は、第1の洗浄槽622で基板を溶解しない液体またはクリーンエアで洗浄された後に塗布装置623へと送られる。溶剤の塗布装置623では、スピンコータ、バーコータ、噴霧コート、ディップなどの適当な手法により、触媒金属をその組成として含む金属化合物が溶剤に溶かれて基板上に塗布され、第1の乾燥装置624で乾燥されて余分な溶剤が飛ばされることで金属化合物の膜が形成される。

【0104】

このようにして得られた金属化合物膜に電子線照射を行うが、後に図7を用いて説明するのと同様に、電子線照射の目的や諸条件に応じて、走査型描画タイプの電子線照射装置625とマスクタイプの電子線照射装置626の何れかが選択される。

【0105】

例えば、プリント基板の製造数が少量であって電子線照射用のマスクを作製するとコスト的に見合わなかったり、或いは基板上に形成した金属化合物膜上を電子線走査させることでも充分に対応可能な場合などには、走査型描画タイプの電子線照射装置625で照射が行われる。

【0106】

これとは逆に、プリント基板の製造数が大量であって電子線照射用のマスクを作製しても充分に採算が取れ、或いは基板上に形成した金属化合物膜上を電子線走査させることとするとスループットが悪く対応が不可能な場合などには、マスクタイプの電子線照射装置626で照射が行われる。このような電子線露光の詳細については、後の実施例において詳細に説明するのでその説明を省略する。

【0107】

電子線照射を終えた基板は第2の洗浄槽627へと搬送され、アルコール溶剤や金属化合物膜形成用に用いた溶剤で洗浄される。この洗浄により、電子線照射を受けなかった領域の金属化合物膜が除去されてパターニングされた金属触媒膜が得られる。

【0108】

第2の乾燥装置628に送られて充分に溶剤が飛ばされた基板は第1のめっき前処理装置629へと搬送され、金属触媒膜上に配線金属を無電解めっきする前に必要な前処理が施される。ここでの具体的な前処理内容は、酸性クリーニング処理と加速処理である。

【0109】

その後、無電解めっき装置630でめっきが施され、第3の洗浄槽631および第2のめっき前処理装置632を経て電気めっき装置633で電気めっき処理が行われ、これにより配線として充分な量の金属がめっきされることとなる。

【0110】

第4の洗浄槽634で洗浄を行って単層の配線パターン形成工程が完了し、絶縁膜塗布装置635で絶縁膜が塗布され、絶縁膜キュア装置636で塗布された絶縁膜がキュアされる。また、必要に応じて、ポリッシャ637で膜が平坦化され、レーザ加工装置638で基板上の所望位置にビアホールやスルーホールが形成される。そして、第5の洗浄槽639で洗浄された後、検査装置640でプリント基板としての良・不良が判断され、搬出口641から搬出される。なお、多層配線が必要な場合には、基板が検査装置640へ搬送される前に、第5の洗浄槽639から塗布装置623へと送られ、その後の一連の工程を必要な回数だけ繰り返すこととなる。多層配線が完了した後は、絶縁膜塗布装置635で保護膜としての絶縁膜が塗布され、絶縁膜キュア装置636で塗布された絶縁膜がキュアされる。

【実施例4】

【0111】

本実施例は、本発明のプリント基板を製造するためのパターン形成装置(基板製造装置)の構成の第2例、およびこのパターン形成装置をネットワークを介してホストコンピュータと接続したシステムについて説明する。

【0112】

図5は、本実施例のパターン形成装置の構成例を説明するための概念図である。このパターン形成装置720は、少なくとも、金属化合物膜を形成する装置と、エネルギ線の照射装置と、エネルギ線が未照射の金属化合物膜を除去する洗浄装置と、エネルギ線が照射されて形成された金属触媒膜上に金属配線をめっきするめっき装置と、表面保護のための絶縁膜または多層配線の際の層間絶縁体層を塗布し硬化させる装置と、ビアホールまたはスルーホールを形成する装置とを備えている。そして、このパターン形成装置720の制御ユニット(PC)711は、ネットワークを介して、ホストコンピュータ710に接続されている。したがって、パターン形成装置720がネットワークを介してホストコンピュータ710に接続されているシステムによれば、他の製品を製造するために必要な装置とネットワークを介して接続し、工場全体の製造工程や製品の品質管理工程を一括管理・制御することが可能となる。

【0113】

パターン形成装置720には、基板(例えば、プリント基板やシリコンウエハなど)を保持する保持台およびこの基板を搬送するアームとを備えた保持機構をもつ基板搬送用の搬送装置が設けられており、この保持機構に保持された基板を、塗布装置からエネルギ線照射装置へ、エネルギ線照射装置から洗浄装置へ、洗浄装置から金属めっき装置へ、金属めっき装置から絶縁膜塗布装置へ、絶縁膜塗布装置から絶縁膜キュア装置へ、絶縁膜キュア装置から孔部形成装置へ、順次搬送するように制御装置によって制御される。なお、搬送用のアームは、上記の各装置に基板を搬送するためのもので、例えば、真空装置用、金属めっき装置用、研磨装置用などの各用途ごとに用いるアームを変えることができるように、複数のアームを持たせるようにしてもよい。

【0114】

図5に示したパターン形成装置の構成例では、基板搬入口721、第1の洗浄槽722、第1の乾燥装置723、金属化合物を含有させた溶剤の塗布装置724、第2の乾燥装置725、ロードロック機構を備えた走査型描画タイプの電子線照射装置726、同じくロードロック機構を備えたマスクタイプの電子線照射装置727、電子線照射後の基板を溶剤で洗浄するための第2の洗浄槽728、第3の乾燥装置729、金属触媒膜上に配線金属を無電解めっきする前に予め基板表面に必要な処理を施す第1のめっき前処理装置730、無電解めっき装置731、第3の洗浄槽732、金属触媒膜上に配線金属を電気めっきする前に予め基板表面に必要な処理を施す第2のめっき前処理装置733、電気めっき装置734、第4の洗浄槽735、第4の乾燥装置736、保護膜としての絶縁膜を塗布するための絶縁膜塗布装置737、塗布された絶縁膜をキュアする絶縁膜キュア装置738、基板上に形成された膜を平坦化するためのポリッシャ739、基板上の所望位置にビアホールやスルーホールを形成するためのレーザ加工装置740、ドリルを利用した穴加工装置741、第5の洗浄槽742、第5の乾燥装置743、プリント基板の良・不良を判断するための検査装置744、およびプリント基板の搬出口745を備えた構成とされている。

【0115】

図6に示すように、基板搬入口721からパターン形成装置の内部に搬入された基板は、この装置内を引っ掛け方式もしくはロボットハンド方式でハンドリングされて搬送される。搬入後の基板は、第1の洗浄槽722で基板を溶解しない液体またはクリーンエアで洗浄された後に第1の乾燥装置723で乾燥され、溶剤の塗布装置724へと送られる。塗布装置724では、スピンコータ、バーコータ、噴霧コート、ディップなどの適当な手法により、触媒金属をその組成として含む金属化合物が溶剤に溶かれて基板上に塗布され、第2の乾燥装置725で乾燥されて余分な溶剤が飛ばされることで金属化合物の膜が形成される。

【0116】

このようにして得られた金属化合物膜に電子線照射を行うが、図7(A)および図7(B)に示すように、この電子線照射の目的や諸条件に応じて、走査型描画タイプの電子線照射装置726とマスクタイプの電子線照射装置727の何れかが選択される。

【0117】

例えば、プリント基板の製造数が少量であって電子線照射用のマスクを作製するとコスト的に見合わなかったり、或いは基板上に形成した金属化合物膜上を電子線走査させることでも充分に対応可能な場合などには、走査型描画タイプの電子線照射装置726で照射が行われる。

【0118】

これとは逆に、プリント基板の製造数が大量であって電子線照射用のマスクを作製しても充分に採算が取れ、或いは基板上に形成した金属化合物膜上を電子線走査させることとするとスループットが悪く対応が不可能な場合などには、マスクタイプの電子線照射装置727で照射が行われる。

【0119】

図7(A)および図7(B)はそれぞれ、走査型描画タイプの電子線照射装置726とマスクタイプの電子線照射装置727の構成の概略を説明するための図で、図7(C)は、図7(B)に示したマスクタイプの電子線照射装置727の電子線照射系を図の左右方向から眺めた場合の構成を説明するための図である。

【0120】

図7(A)に示した走査型描画タイプの電子線照射装置では、電子銃746から射出された電子線が走査コイル747により偏向を受けて装置下方に照射される。この走査コイル747は、当然のことながら、X軸方向とY軸方向の2組のコイルより構成されている。装置下部には、基板の搬入側と排出側の双方に設けられたゲートバルブ748aおよび748b、ならびにゲートバルブ749aおよび749bでロードロック室と離隔されて真空が保持される試料室750が設けられており、この試料室750に金属化合物膜形成後の基板が、搬送用ロボットにより配置される。

【0121】

そして、基板表面の所望の領域には、走査コイル747により偏向を受けた電子線が照射され、これにより電子線照射領域の金属化合物膜を金属触媒膜として析出させてパターニングが施される。ここで、パターンの太いところは太い電子線で、パターンの細いところは細い電子線でパターニングするようにしてもよい。また、線幅に応じて、電子線を1本または必要な本数だけ重ね合わせてパターニングするようにしてもよい。

【0122】

なお、電子線の照射は、電子線照射系と試料室とを同一の真空チャンバ内に設けて実行するようにすることのほか、図7(B)に示すように、電子線照射系と試料室とを異なる真空チャンバに設けるようにして実行する構成としてもよい。その場合には、電子線照射系と試料室とは隔壁によって隔絶されることとなる。このような電子線照射系と試料室との隔壁は、例えば、5μm以下で1μm以上のアルミ合金やチタン合金あるいはSiO2などの電子線透過膜により形成することが可能である。このような構造とすると、基板から蒸発するガスなどによって電子線照射系が汚染されるのを防止することができるので、電子銃746に備えられているフィラメント(不図示)の長寿命化を図ることなどが可能となる。

【0123】

図7(B)に示したマスクタイプの電子線照射装置では、電子線管754から射出された電子線が装置下方に照射される。装置下部には、基板の搬入側と排出側の双方に設けられたゲートバルブ755aおよび755b、ならびにゲートバルブ756aおよび756b、でロードロック室と離隔されて内圧が保持される試料室757が設けられており、この試料室757に金属化合物膜形成後の基板759が配置されるが、基板759の上方には、予め所望のパターニングが施されたマスク758が設けられる構成とされる。

【0124】

上方から照射される電子線は、マスク758の開口部からのみ下方に導かれて基板759の表面へと照射され、これにより電子線照射領域の金属化合物膜を金属触媒膜として析出させてパターニングが施される。図7(B)に示した構成では、電子線管754を格納する真空チャンバと試料室757とを異なる真空度とすることが可能となるように、電子線管754を格納する上側の真空チャンバの下部に電子線透過用の窓760が設けられている。

【0125】

なお、試料室757の圧力を大気圧として電子線照射を実行することが可能な場合には、基板を真空チャンバ内に出し入れする手間が省けてスループットが上がるという利点がある。電子線を真空外に取り出すと、気体分子に散乱されてビーム径が広がることとなるが、パターン線幅が30μm程度のものを描画する場合には、電子線透過用の窓760と被照射体である基板759の隙間を1mm以下、好ましくは0.5mm以下にすれば、充分な照射を行うことができる。また、真空外に取り出された電子線は雰囲気中のN2やArといったガス分子をイオン化することとなるが、極微量であるので支障とはならない。

【0126】

このような基板を真空チャンバの外に配置する場合には、基板および電子線透過用の窓を設ける領域の雰囲気を、ヘリウム、アルゴンなどの不活性ガス、あるいは窒素などの他の物質との反応性が低いガスを充満させた状態とすることにより、電子線照射効果を高めることができる。

【0127】

また、基板を真空チャンバの外に配置する場合、基板を配置する雰囲気を、有機成分の分解に有効な、酸素、水素、ハロゲン系などの活性ガスを充満させたものとすることにより、電子線照射による金属触媒の析出効率を高めることができる。また、この場合、電子線透過用の窓の材料に対して、劣化や、堆積物の付着が生じるような場合には、これらの現象を避けるため、当該窓周辺だけは、不活性ガス雰囲気となるように、不活性ガスを局所的に供給する機構を設けてもよい。

【0128】

なお、これらの電子線照射装置は何れも、その電子線照射に必要とされる所定の真空度がある。これらの真空度としては、走査型描画タイプの電子線照射装置726では10-4Paもしくはこれ以下、マスクタイプの電子線照射装置727では102Pa〜大気圧の範囲とされるのが好ましい。

【0129】

電子線照射を終えた基板は、図8に示すように、第2の洗浄槽728へと搬送され、アルコール溶剤や金属化合物膜形成用に用いた溶剤で洗浄される。この洗浄により、電子線照射を受けなかった領域の金属化合物膜が除去されてパターニングされた金属触媒膜が得られる。

【0130】

第3の乾燥装置729に送られて充分に溶剤が飛ばされた基板は第1のめっき前処理装置730へと搬送され、金属触媒膜上に配線金属を無電解めっきする前に必要な前処理が施される。ここでの具体的な前処理内容は、酸性クリーニング処理と加速処理である。

【0131】

その後、無電解めっき装置731でめっきが施され、図9に示すように、第3の洗浄槽732および第2のめっき前処理装置733を経て電気めっき装置734で電気めっき処理が行われ、これにより配線として充分な量の金属がめっきされることとなる。

【0132】

第4の洗浄槽735で洗浄を行って単層の配線パターン形成工程が完了し、図10に示すように、第4の乾燥装置736で乾燥し、絶縁膜塗布装置737で絶縁膜が塗布され、絶縁膜キュア装置738で塗布された絶縁膜がキュアされる。また、必要に応じて、ポリッシャ739で膜が平坦化され、レーザ加工装置740で基板上の所望位置にビアホールやスルーホールが形成される。なお、必要に応じて、穴加工装置741により穴加工が施される。そして、図11に示すように、第5の洗浄槽742で洗浄された後に、第5の乾燥装置743で乾燥される。さらに、検査装置744でプリント基板としての良・不良が判断され、搬出口745から搬出される。なお、多層配線が必要な場合には、基板が検査装置744へ搬送された後に第1の洗浄槽722へと送られ、その後の一連の工程を必要な回数だけ繰り返すこととなる。この場合には、層ごとに配線パターンが異なるので、パターン形成装置720を制御する制御ユニット711から走査描画タイプの電子線照射装置726またはマスクタイプの電子線照射装置726へ配線を行なう層に必要な配線パターン情報が得られる。多層配線が完了した後は、絶縁膜塗布装置737で保護膜としての絶縁膜が塗布され、絶縁膜キュア装置738で塗布された絶縁膜がキュアされる。

【実施例5】

【0133】

本実施例は、上述した本発明のパターン形成手法に基づいて、マスクを用いた電子線照射により、25μmの線幅と12μmの線幅のパターンを無電解めっきで形成した例である。

【0134】

ここで用いた基板は、概ね18mm×18mmの大きさのエポキシ樹脂基板(FR−4)である。この基板の一方の主面に、酢酸パラジウムをアセトンに1:30の重量比で溶かした溶液をスピンコートし、室温にて4時間以上乾燥した。

【0135】

溶液の乾燥に続き、この基板の溶液スピンコート面にニッケル製のマスク(図12(A)にマスクパターンを示した)を貼りつけ、走査型の電子線発生装置を用い、電子線を真空中で30分間照射した。ここでの電子線照射条件は、印加電圧10keV、電子線の電流量4μA、ビーム径1.5μmであり、テレビのブラウン管と同じ方式で10×10mmの方形に走査した。

【0136】

この電子線照射の後、基板表面をエタノールで2分間超音波洗浄し、未照射部の酢酸パラジウムを洗い落とした。そして、クエン酸で2分間の酸洗浄を施した後に無電解めっきにより銅の細線をパターニングした。

【0137】

図12(B)は、このようにして得られためっきパターンの光学顕微鏡写真である。図12(D)および図12(E)の写真にみられるように、25μmの線幅のパターン(図12(C))と同様に、12μmの線幅の明瞭なパターンが得られている。

【0138】

以上、実施例により本発明のプリント基板の製造方法およびこれにより作製されたプリント基板について説明したが、上記実施例は本発明を実施するための例にすぎず、本発明はこれらに限定されるものではない。特に、本発明は半導体基板上の絶縁膜上に金属膜をパターニングする場合にも応用が可能である。

【0139】

これらの実施例を種々変形することは本発明の範囲内にあり、更に本発明の範囲内において他の様々な実施例が可能であることは上記記載から自明である。

【産業上の利用可能性】

【0140】

本発明は、プリント基板上にめっき配線をパターニングする際のレジスト塗布やラミネートおよび剥離などの工程を不要とし、かつ、得られためっき配線が基板との充分な密着性を有するめっき配線方法を提供し、これにより、プリント基板の製造プロセスを簡略化するとともにプリント基板の製造コストの低減を可能とする技術を提供する。

【図面の簡単な説明】

【0141】

【図1】(A)〜(F)は、本発明のプリント基板の製造方法の一部を説明するための第1の工程図である。

【図2】(A)〜(F)は、本発明のプリント基板の製造方法の一部を説明するための第2の工程図である。

【図3】(A)〜(E)は、本発明のプリント基板の製造方法の一部を説明するための第3の工程図である。

【図4】本発明のプリント基板製造用のパターン形成装置の構成例を説明するための概念図である。

【図5】本発明のパターン形成装置の構成例を説明するための概念図である。

【図6】基板搬入口からパターン形成装置の内部に搬入された基板の搬送工程を説明するための図である。

【図7】(A)および(B)はそれぞれ、走査型描画タイプの電子線照射装置とマスクタイプの電子線照射装置の構成の概略を説明するための図で、(C)は、(B)に示したマスクタイプの電子線照射装置の電子線照射系を図の左右方向から眺めた場合の構成を説明するための図である。

【図8】電子線照射を終えた基板を第2の洗浄槽へ搬送する工程を説明するための図である。

【図9】めっきにより配線パターンを形成する工程を説明するための図である。

【図10】基板の乾燥工程から絶縁膜のキュア工程、および膜の平坦化、ビアホール・スルーホール形成、穴加工工程を説明するための図である。

【図11】乾燥工程を経て搬出口から搬出されるまでの工程を説明するための図である。

【図12】(A)〜(E)は、マスクを用いた電子線照射により12μmの線幅のパターンを無電解めっきで形成した例の説明を行なうための写真であり、(A)はマスクパターン、(B)は得られためっきパターン、(C)は25μmの線幅のパターン、そして(D)および(E)は12μmの線幅のパターンの光学顕微鏡写真である。

【符号の説明】

【0142】

611 基板

612 金属化合物膜

613 エネルギ線

614 金属触媒膜

615 めっき層

616 絶縁体層

617 ビアホール

618 スルーホール

619 コーティング

620、720 パターン形成装置

612、721 基板搬入口

622、722 第1の洗浄槽

623、724 塗布装置

624、723 第1の乾燥装置

625、726 走査型描画タイプの電子線照射装置

626、727 マスクタイプの電子線照射装置

627、728 第2の洗浄槽

628、725 第2の乾燥装置

629、730 第1のめっき前処理装置

630、731 無電解めっき装置

631、732 第3の洗浄槽

632、733 第2のめっき前処理装置

633、734 電気めっき装置

634、735 第4の洗浄槽

635、737 絶縁膜塗布装置

636、738 絶縁膜キュア装置

637、739 ポリッシャ

638、740 レーザ加工装置

639、742 第5の洗浄槽

640、744 検査装置

641、745 プリント基板の搬出口

710 ホストコンピュータ

711 制御ユニット(PC)

729 第3の乾燥装置

736 第4の乾燥装置

741 穴加工装置

743 第5の乾燥装置

746 電子銃

747 走査コイル

748a、748b、749a、749b、755a、755b、756a、756b ゲートバルブ

750、757 試料室

754 電子線管

758 マスク

759 基板

760 電子線透過用の窓

【特許請求の範囲】

【請求項1】

平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、

前記絶縁層もしくは前記絶縁性平板基材は、エネルギ線照射により該照射領域を局所的に溶融またはアブレーションもしくは化学的改質が可能なプラスチック樹脂であることを特徴とする金属膜を備えた基板。

【請求項2】

前記プラスチック樹脂は、ポリイミド、エポキシ、ビスマレイミドトリアジン(BTレジン)、ポリフェニレンエーテル、ポリアセタール、フェノールの群より選択された単一樹脂または前記群より選択された樹脂をレジンとした繊維強化プラスチック樹脂であることを特徴とする請求項1に記載の金属膜を備えた基板。

【請求項3】

平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、

前記金属触媒膜は、前記金属配線のめっき触媒となる金属化合物または金属粒子が前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されたものであり、

該バインダは、エネルギ線の照射を受けて前記絶縁層もしくは絶縁性平板基材の表面に固着可能なものであることを特徴とする金属膜を備えた基板。

【請求項4】

前記粒状バインダの平均直径は、0.1μm以上10μm以下であることを特徴とする請求項3に記載の金属膜を備えた基板。

【請求項5】

前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする請求項4に記載の金属膜を備えた基板。

【請求項6】

前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする請求項5に記載の金属膜を備えた基板。

【請求項7】

前記金属触媒膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする請求項1乃至6の何れか1項に記載の金属膜を備えた基板。

【請求項8】

前記金属化合物または金属粒子は、Pd,Au,Pt,Ag,In,Co,Snの群より選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする請求項3乃至7の何れか1項に記載の金属膜を備えた基板。

【請求項9】

前記絶縁層もしくは絶縁性平板基材の表面には、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤が設けられていることを特徴とする請求項1乃至8の何れか1項に記載の金属膜を備えた基板。

【請求項10】

前記接着剤の塗布厚は、0.05μm以上10μm以下であることを特徴とする請求項9に記載の金属膜を備えた基板。

【請求項11】

平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、

前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させるとともに、前記絶縁層もしくは絶縁性平板基材のエネルギ線照射領域を局所的に溶融またはアブレーションもしくは化学的改質させる第2のステップと、

前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップと、を備えていることを特徴とする金属膜の形成方法。

【請求項12】

平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、

前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させる第2のステップと、

前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップとを備え、

前記第1の金属を含有する金属化合物を含む膜には、前記第2の金属のめっき触媒となる金属化合物または金属粒子が、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されており、

前記第2のステップにおけるエネルギ照射は、前記バインダに物理的もしくは化学的変化を与えて前記絶縁層もしくは絶縁性平板基材の表面に固着させる条件で実行されることを特徴とする金属膜の形成方法。

【請求項13】

前記第1のステップに先立ち、前記絶縁層上もしくは絶縁性平板基材の主面上に、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤を塗布するステップを備え、

前記第1のステップは、前記塗布された接着剤の硬化または半硬化後に実行されることを特徴とする請求項11または12に記載の金属膜の形成方法。

【請求項14】

前記第1の金属を含有する金属化合物を含む膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする請求項11乃至13の何れか1項に記載の金属膜の形成方法。

【請求項15】

前記第1の金属は、Pd,Au,Pt,Ag,In,Co,Snの群から選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする請求項11乃至14の何れか1項に記載の金属膜の形成方法。

【請求項16】

前記第1のステップにおける第1の金属を含有する金属化合物を含む膜の形成は、前記第1の金属を含有する金属化合物を溶かした溶剤を前記絶縁層上もしくは絶縁性平板基材の主面上に塗布・乾燥させることで実行されることを特徴とする請求項11乃至15の何れか1項に記載の金属膜の形成方法。

【請求項17】

前記溶剤は、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の液状バインダまたは粒状バインダの少なくとも一方のバインダが含有されたものであることを特徴とする請求項16に記載の金属膜の形成方法。

【請求項18】

前記粒状バインダの平均粒径は、0.1μm以上10μm以下であることを特徴とする請求項17に記載の金属膜の形成方法。

【請求項19】

前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする請求項18に記載の金属膜の形成方法。

【請求項20】

前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする請求項19に記載の金属膜の形成方法。

【請求項21】

前記エネルギ線は、電子線、マイクロ波、イオンビーム、赤外線、紫外線、真空紫外線、原子線、X線、γ線、可視光線、およびレーザ光線より選択されることを特徴とする請求項11乃至20の何れか1項に記載の金属膜の形成方法。

【請求項22】

前記エネルギ線の照射は、該エネルギ線を前記平板上の絶縁層上もしくは絶縁性平板の基材主面上に走査させること、または所望のパターンの対応領域にのみ前記エネルギ線を透過させるマスクを用いること、により実行されることを特徴とする請求項11乃至21の何れか1項に記載の金属膜の形成方法。

【請求項23】

前記第2のステップは、前記エネルギ線の照射に続いて、該エネルギ線の未照射領域の前記第1の金属を含有する金属化合物を含む膜を溶剤で除去するサブステップを含んでいることを特徴とする請求項11乃至22の何れか1項に記載の金属膜の形成方法。

【請求項24】

前記金属化合物は有機金属化合物であり、前記エネルギ線の照射は、真空中、不活性ガス雰囲気中、または還元性ガス雰囲気中で実行されることを特徴とする請求項11乃至23の何れか1項に記載の金属膜の形成方法。

【請求項25】

前記還元性ガス雰囲気は、水素ガスまたはアンモニアガスの少なくとも一方を含有するものであることを特徴とする請求項24に記載の金属膜の形成方法。

【請求項26】

前記第2のステップは、前記第1の金属を析出させた後に熱処理するサブステップを含んでいることを特徴とする請求項11乃至25の何れか1項に記載の金属膜の形成方法。

【請求項27】

平板を保持する保持台と前記平板を搬送するアームとを有する搬送装置と、前記平板上の絶縁層の上に第1の金属を含む金属化合物を塗布する塗布装置と、前記塗布された第1の金属を含む金属化合物に予め定められたパターンでエネルギ線を照射するエネルギ線照射装置と、前記エネルギ線を照射された前記平板上の絶縁層の表面を洗浄する洗浄装置と、前記洗浄された平板上の絶縁層の上に第2の金属のめっきを施すための金属めっき装置と、前記平板上に絶縁膜を塗布する絶縁膜塗布装置と、前記絶縁膜を硬化させる絶縁膜キュア装置と、ビアホールまたはスルーホールの少なくとも一方を形成する孔部形成装置と、を備え、

前記搬送装置は、前記平板を、前記塗布装置から前記エネルギ線照射装置へ、該エネルギ線照射装置から前記洗浄装置へ、該洗浄装置から前記金属めっき装置へ、該金属めっき装置から前記絶縁膜塗布装置へ、該絶縁膜塗布装置から前記絶縁膜キュア装置へ、該絶縁膜キュア装置から前記孔部形成装置へ、順次搬送するように制御装置によって制御されていることを特徴とする基板製造装置。

【請求項28】

前記予め決められたパターンは、マスクパターンであることを特徴とする請求項27に記載の基板製造装置。

【請求項29】

前記予め決められたパターンは、前記エネルギ線照射装置を制御し前記エネルギ線を走査して直接描画されることを特徴とする請求項27に記載の基板製造装置。

【請求項30】

請求項27に記載の基板製造装置とホストコンピュータとがネットワークを介して接続されており、

前記ホストコンピュータは、基板製造工程を一括管理可能なものであることを特徴とする基板製造システム。

【請求項1】

平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、

前記絶縁層もしくは前記絶縁性平板基材は、エネルギ線照射により該照射領域を局所的に溶融またはアブレーションもしくは化学的改質が可能なプラスチック樹脂であることを特徴とする金属膜を備えた基板。

【請求項2】

前記プラスチック樹脂は、ポリイミド、エポキシ、ビスマレイミドトリアジン(BTレジン)、ポリフェニレンエーテル、ポリアセタール、フェノールの群より選択された単一樹脂または前記群より選択された樹脂をレジンとした繊維強化プラスチック樹脂であることを特徴とする請求項1に記載の金属膜を備えた基板。

【請求項3】

平板上に設けられた絶縁層上もしくは絶縁性平板基材の主面上にパターニングして設けられた金属触媒膜と、該金属触媒膜上にめっきされた金属配線とを備え、

前記金属触媒膜は、前記金属配線のめっき触媒となる金属化合物または金属粒子が前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されたものであり、

該バインダは、エネルギ線の照射を受けて前記絶縁層もしくは絶縁性平板基材の表面に固着可能なものであることを特徴とする金属膜を備えた基板。

【請求項4】

前記粒状バインダの平均直径は、0.1μm以上10μm以下であることを特徴とする請求項3に記載の金属膜を備えた基板。

【請求項5】

前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする請求項4に記載の金属膜を備えた基板。

【請求項6】

前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする請求項5に記載の金属膜を備えた基板。

【請求項7】

前記金属触媒膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする請求項1乃至6の何れか1項に記載の金属膜を備えた基板。

【請求項8】

前記金属化合物または金属粒子は、Pd,Au,Pt,Ag,In,Co,Snの群より選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする請求項3乃至7の何れか1項に記載の金属膜を備えた基板。

【請求項9】

前記絶縁層もしくは絶縁性平板基材の表面には、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤が設けられていることを特徴とする請求項1乃至8の何れか1項に記載の金属膜を備えた基板。

【請求項10】

前記接着剤の塗布厚は、0.05μm以上10μm以下であることを特徴とする請求項9に記載の金属膜を備えた基板。

【請求項11】

平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、

前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させるとともに、前記絶縁層もしくは絶縁性平板基材のエネルギ線照射領域を局所的に溶融またはアブレーションもしくは化学的改質させる第2のステップと、

前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップと、を備えていることを特徴とする金属膜の形成方法。

【請求項12】

平板上に設けられた絶縁層の上もしくは絶縁性平板基材の主面上に第1の金属を含有する金属化合物膜を塗布して該第1の金属を含有する金属化合物を含む膜を前記絶縁層上もしくは前記絶縁性平板基材の主面上に形成する第1のステップと、

前記第1の金属を含有する金属化合物を含む膜にエネルギ線を照射して前記第1の金属を含有する金属化合物を含む膜から前記第1の金属を析出させる第2のステップと、

前記析出させた第1の金属を触媒層として用い、第2の金属を含むめっき液で前記触媒層の表面に金属めっきを施して第2の金属膜を形成する第3のステップとを備え、

前記第1の金属を含有する金属化合物を含む膜には、前記第2の金属のめっき触媒となる金属化合物または金属粒子が、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の液状バインダまたは粒状バインダの少なくとも一方のバインダ中に分散または混合されており、

前記第2のステップにおけるエネルギ照射は、前記バインダに物理的もしくは化学的変化を与えて前記絶縁層もしくは絶縁性平板基材の表面に固着させる条件で実行されることを特徴とする金属膜の形成方法。

【請求項13】

前記第1のステップに先立ち、前記絶縁層上もしくは絶縁性平板基材の主面上に、該絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の素材の接着剤を塗布するステップを備え、

前記第1のステップは、前記塗布された接着剤の硬化または半硬化後に実行されることを特徴とする請求項11または12に記載の金属膜の形成方法。

【請求項14】

前記第1の金属を含有する金属化合物を含む膜は、金属カルボン酸塩、硝酸化合物、塩化物、ヨウ素化合物、水酸化物、フッ素化合物、硫酸化合物、キレート材と有機化合物との化合物、の群より選択される少なくとも1種の化合物を含有する膜であることを特徴とする請求項11乃至13の何れか1項に記載の金属膜の形成方法。

【請求項15】

前記第1の金属は、Pd,Au,Pt,Ag,In,Co,Snの群から選択された単体金属または少なくとも2種の金属を含有する合金であることを特徴とする請求項11乃至14の何れか1項に記載の金属膜の形成方法。

【請求項16】

前記第1のステップにおける第1の金属を含有する金属化合物を含む膜の形成は、前記第1の金属を含有する金属化合物を溶かした溶剤を前記絶縁層上もしくは絶縁性平板基材の主面上に塗布・乾燥させることで実行されることを特徴とする請求項11乃至15の何れか1項に記載の金属膜の形成方法。

【請求項17】

前記溶剤は、前記絶縁層もしくは絶縁性平板基材と同種もしくは高融和性の液状バインダまたは粒状バインダの少なくとも一方のバインダが含有されたものであることを特徴とする請求項16に記載の金属膜の形成方法。

【請求項18】

前記粒状バインダの平均粒径は、0.1μm以上10μm以下であることを特徴とする請求項17に記載の金属膜の形成方法。

【請求項19】

前記粒状バインダの平均直径は、0.1μm以上5μm以下であることを特徴とする請求項18に記載の金属膜の形成方法。

【請求項20】

前記粒状バインダの平均直径は、0.1μm以上1μm以下であることを特徴とする請求項19に記載の金属膜の形成方法。

【請求項21】

前記エネルギ線は、電子線、マイクロ波、イオンビーム、赤外線、紫外線、真空紫外線、原子線、X線、γ線、可視光線、およびレーザ光線より選択されることを特徴とする請求項11乃至20の何れか1項に記載の金属膜の形成方法。

【請求項22】

前記エネルギ線の照射は、該エネルギ線を前記平板上の絶縁層上もしくは絶縁性平板の基材主面上に走査させること、または所望のパターンの対応領域にのみ前記エネルギ線を透過させるマスクを用いること、により実行されることを特徴とする請求項11乃至21の何れか1項に記載の金属膜の形成方法。

【請求項23】

前記第2のステップは、前記エネルギ線の照射に続いて、該エネルギ線の未照射領域の前記第1の金属を含有する金属化合物を含む膜を溶剤で除去するサブステップを含んでいることを特徴とする請求項11乃至22の何れか1項に記載の金属膜の形成方法。

【請求項24】

前記金属化合物は有機金属化合物であり、前記エネルギ線の照射は、真空中、不活性ガス雰囲気中、または還元性ガス雰囲気中で実行されることを特徴とする請求項11乃至23の何れか1項に記載の金属膜の形成方法。

【請求項25】

前記還元性ガス雰囲気は、水素ガスまたはアンモニアガスの少なくとも一方を含有するものであることを特徴とする請求項24に記載の金属膜の形成方法。

【請求項26】

前記第2のステップは、前記第1の金属を析出させた後に熱処理するサブステップを含んでいることを特徴とする請求項11乃至25の何れか1項に記載の金属膜の形成方法。

【請求項27】

平板を保持する保持台と前記平板を搬送するアームとを有する搬送装置と、前記平板上の絶縁層の上に第1の金属を含む金属化合物を塗布する塗布装置と、前記塗布された第1の金属を含む金属化合物に予め定められたパターンでエネルギ線を照射するエネルギ線照射装置と、前記エネルギ線を照射された前記平板上の絶縁層の表面を洗浄する洗浄装置と、前記洗浄された平板上の絶縁層の上に第2の金属のめっきを施すための金属めっき装置と、前記平板上に絶縁膜を塗布する絶縁膜塗布装置と、前記絶縁膜を硬化させる絶縁膜キュア装置と、ビアホールまたはスルーホールの少なくとも一方を形成する孔部形成装置と、を備え、

前記搬送装置は、前記平板を、前記塗布装置から前記エネルギ線照射装置へ、該エネルギ線照射装置から前記洗浄装置へ、該洗浄装置から前記金属めっき装置へ、該金属めっき装置から前記絶縁膜塗布装置へ、該絶縁膜塗布装置から前記絶縁膜キュア装置へ、該絶縁膜キュア装置から前記孔部形成装置へ、順次搬送するように制御装置によって制御されていることを特徴とする基板製造装置。

【請求項28】

前記予め決められたパターンは、マスクパターンであることを特徴とする請求項27に記載の基板製造装置。

【請求項29】

前記予め決められたパターンは、前記エネルギ線照射装置を制御し前記エネルギ線を走査して直接描画されることを特徴とする請求項27に記載の基板製造装置。

【請求項30】

請求項27に記載の基板製造装置とホストコンピュータとがネットワークを介して接続されており、

前記ホストコンピュータは、基板製造工程を一括管理可能なものであることを特徴とする基板製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−128599(P2006−128599A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2005−65308(P2005−65308)

【出願日】平成17年3月9日(2005.3.9)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成17年3月9日(2005.3.9)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]