金属膜を有する積層体の製造方法、インク組成物

【課題】ポリカーボネート基板に対して優れた密着性を示す金属膜を作製することができると共に、インク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合でも優れた吐出安定性を示す、生産性に優れた金属膜を有する積層体の製造方法を提供する。

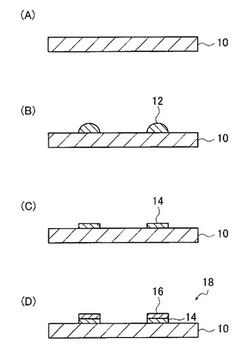

【解決手段】所定の種類のモノマーと重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりポリカーボネート基板10上に吐出するインク吐出工程と、ポリカーボネート基板上に吐出されたインク組成物12を露光処理または加熱処理により硬化して、硬化膜14を形成する硬化膜形成工程と、硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、めっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、硬化膜上に金属膜16を形成するめっき工程とを備える、金属膜を備える積層体18の製造方法。

【解決手段】所定の種類のモノマーと重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりポリカーボネート基板10上に吐出するインク吐出工程と、ポリカーボネート基板上に吐出されたインク組成物12を露光処理または加熱処理により硬化して、硬化膜14を形成する硬化膜形成工程と、硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、めっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、硬化膜上に金属膜16を形成するめっき工程とを備える、金属膜を備える積層体18の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属膜を有する積層体の製造方法、および、該製造方法で使用されるインク組成物に関する。

【背景技術】

【0002】

従来から、絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

かかる金属パターン材料の作製方法としては、主に、「サブトラクティブ法」が使用される。このサブトラクティブ法とは、基板表面に形成された金属膜上に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、次いで、金属膜をエッチングして金属パターンを形成し、最後にレジストを剥離する方法である。

【0003】

この方法により得られる金属パターンにおいては、基板表面に凹凸を設けることにより生じるアンカー効果により、基板と金属膜との間の密着性を発現させている。そのため、得られた金属パターンの基板界面部の凹凸に起因して、金属配線として使用する際の高周波特性が悪くなるという問題点があった。また、基板表面に凹凸化処理するためには、クロム酸などの強酸で基板表面を処理することが必要であるため、金属膜と基板との密着性に優れた金属パターンを得るためには、煩雑な工程が必要であるという問題点があった。

【0004】

この問題を解決する手段として、基板上に該基板と高密着性のグラフトポリマーを生成させてパターン状のポリマー層を形成し、このポリマー層に対してめっきを施して、ポリマー層上に金属膜を製造して金属パターン(導電性パターン)を得る方法が知られている(特許文献1)。該方法によれば、基板の表面を粗面化することなく、基板と金属膜との密着性を改良することができる。

特に、特許文献1においては、基板表面に直接結合したグラフトポリマーを得る際に、インクジェット法によって、ラジカル重合可能な不飽和化合物を含有する液体をパターン状に配置している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2009−503806号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、半導体デバイスの低コスト化および生産効率向上の要望の高まりに応じて、所定の金属膜または金属パターンを備える積層体をより生産性よく製造することが望まれている。特に、インクジェット法においては、高い生産性を達成する上で、インク組成物の吐出を止めて一定時間放置した後に、ノゾルの目詰まりなどを起こさずに安定した吐出を再開できること(以後、放置回復性とも称する)が必要である。

本発明者らは、特許文献1で具体的に開示されているインク組成物を用いて、放置回復性について検討を行ったところ、ノズルの目詰まりが頻繁に生じることを見出した。

【0007】

一方、金属配線を有する基板として、ポリカーボネート(以後、適宜PCとも称する)に対する注目が高まっている。PCは優れた耐熱性および成形性を有しているため、金属配線を支持する基板として有用といえる。

本発明者らは、基板としてPCと特許文献1で開示されているインク組成物とを用いて、PC上に金属膜の作製を行ったところ、得られた金属膜のPCに対する密着性は必ずしも十分とはいえず、さらなる改良が必要であった。

【0008】

本発明は、上記実情に鑑みて、ポリカーボネート基板に対して優れた密着性を示す金属膜を作製することができると共に、インク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合でも優れた吐出安定性を示す、生産性に優れた金属膜を有する積層体の製造方法を提供することを目的とする。

また、本発明は、該積層体の製造方法で使用されるインク組成物を提供することも目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題について鋭意検討した結果、ポリカーボネート基板と、その基板上に形成される硬化膜(被めっき膜)との密着性が十分でないため、硬化膜上に形成される金属膜の密着性が不良になることを見出し、該知見に基づき本発明を完成するに至った。

つまり、本発明者らは、以下の構成により上記課題が解決できることを見出した。

【0010】

(1) モノマー成分と重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりポリカーボネート基板上に吐出するインク吐出工程と、

ポリカーボネート基板上に吐出されたインク組成物を露光処理または加熱処理により硬化して、硬化膜を形成する硬化膜形成工程と、

硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、

めっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、硬化膜上に金属膜を形成するめっき工程とを備える、金属膜を備える積層体の製造方法であって、

モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、後述する一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

モノマー成分の含有量が、インク組成物の全量に対して、85質量%以上であり、

第3のモノマーの含有量が、モノマー成分の全量に対して、5〜25質量%である、金属膜を備える積層体の製造方法。

【0011】

(2) logP値が0〜2.6である、(1)に記載の金属膜を備える積層体の製造方法。

(3) 第3のモノマーの含有量が、モノマー成分の全量に対して、7〜17質量%である、(1)または(2)に記載の金属膜を備える積層体の製造方法。

(4) 第3のモノマーの質量(X)と第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、(1)〜(3)のいずれかに記載の金属膜を備える積層体の製造方法。

(5) 第3のモノマーの質量(X)と第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、(1)〜(4)のいずれかに記載の金属膜を備える積層体の製造方法。

【0012】

(6) 第1のモノマーが、単官能モノマーである、(1)〜(5)のいずれかに記載の金属膜を備える積層体の製造方法。

(7) 第2のモノマーの含有量が、モノマー成分の全量に対して、1〜20質量%である、(1)〜(6)のいずれかに記載の金属膜を備える積層体の製造方法。

(8) 第2のモノマーの重合性基のモル含有量が、インク組成物の全質量に対して、0.4〜2.0mmol/gである、(1)〜(7)のいずれかに記載の金属膜を備える積層体の製造方法。

【0013】

(9) 第2のモノマーの重合性基が、アクリレート基、メタクリレート基、アクリルアミド基、メタアクリルアミド基、ビニルオキシ基、およびN−ビニル基からなる群から選択される基である、(1)〜(8)のいずれかに記載の金属膜を有する積層体の製造方法。

(10) モノマー成分と重合開始剤とを少なくとも含有し、

モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

モノマー成分の含有量が、インク組成物の全量に対して、85質量%以上であり、

第3のモノマーの含有量が、モノマー成分の全量に対して、5〜25質量%であり、インク組成物。

【0014】

(11) logP値が0〜2.6である、(10)に記載のインク組成物。

(12) 第3のモノマーの質量(X)と第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、(10)または(11)に記載のインク組成物。

(13) 第3のモノマーの質量(X)と第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、(10)〜(12)のいずれかに記載のインク組成物。

【発明の効果】

【0015】

本発明によれば、ポリカーボネート基板に対して優れた密着性を示す金属膜を作製することができると共に、インク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合でも優れた吐出安定性を示す、生産性に優れた金属膜を有する積層体の製造方法を提供することができる。

また、本発明によれば、該積層体の製造方法で使用されるインク組成物を提供することもできる。

【図面の簡単な説明】

【0016】

【図1】(A)〜(D)は、それぞれ本発明の金属膜を有する積層体の製造方法における各製造工程を順に示す模式的断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の金属膜を有する積層体の製造方法について説明する。

まず、本発明の従来技術と比較した特徴点について詳述する。

本発明の特徴点としては、所定のlogPを示す基を有し、所定の粘度を示す第3のモノマーを使用する点が挙げられる。上述したように、従来技術においては、ポリカーボネート基板(以後、PC基板とも称する)と、その基板上に形成される硬化膜との密着性が十分でなかった。それに対して、本発明においては、使用されるインク組成物中に含まれる第3のモノマーがPC基板に対して優れた浸透性を示す。この第3のモノマーが基板表面から所定の深さまで浸透した状態で硬化することにより、形成される硬化膜がPC基板に対して優れたアンカー効果を示し、結果として硬化膜上に形成される金属膜の基板に対する密着性も向上する。

【0018】

本発明の金属膜を備える積層体の製造方法は、所定のインク組成物をインクジェット法によりPC基板上に吐出するインク吐出工程と、吐出されたインク組成物を硬化する硬化膜形成工程と、硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、めっき処理を行うめっき処理工程とを備える。

以下に、図面を参照して、各工程で使用される材料、および、工程の手順について説明する。

【0019】

<インク吐出工程>

インク吐出工程は、モノマー成分と重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりPC基板上に吐出する工程である。より具体的には、本工程では、まず、図1(A)に示されるPC基板10を用意し、次に図1(B)に示されるように、PC基板10上の所定の位置にインク組成物12を吐出する。

まず、本工程で使用される材料(PC基板、インク組成物など)について詳述し、その後工程の手順について詳述する。

【0020】

[ポリカーボネート基板(PC基板)]

本工程で使用されるポリカーボネート基板は、公知のポリカーボネート(カーボネート基(-O-(C=O)-O-)を有するポリマー)より形成される基板を使用することができる。

該基板の形状は特に制限されず、平板状、レンズ状などが公知の形状が適用できる。また、ポリカーボネートを射出成形などによって、任意の形状に成形した材料をPC基板として使用してもよい。

【0021】

[インク組成物]

本工程で使用されるインク組成物は、モノマー成分と重合開始剤とを少なくとも含有する。該インク組成物は、本発明の積層体の製造方法において、PC基板上に吐出され、硬化処理が施される。その後、得られた硬化膜に対してめっき処理が施され、硬化膜上に金属膜が形成される。

インク組成物中で含まれるモノマー成分としては、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、後述する一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとが挙げられる。

以下で、各成分の詳細について説明する。

【0022】

(モノマー成分:第1のモノマー)

第1のモノマーは、シアノ基を有するモノマーである。該モノマー中のシアノ基が後述するめっき触媒またはその前駆体と相互作用して、めっき処理の際に十分な厚さで良好な密着性を示す金属膜(めっき膜)を得ることができる。

該モノマー中のシアノ基(−CN基)の数は特に限定されず、複数(例えば、2〜3個)のシアノ基がモノマー中に含まれていてもよい。なかでも、めっき処理の際に安定にめっき膜ができる点で、1個であることであることが好ましい。

また、該モノマーの重合性基の数は限定されないが、本発明の効果がより優れる点で、重合性基を1つ有する単官能モノマーであることが好ましい。

【0023】

第1のモノマー中の重合性基の種類は特に制限されず、例えば、ラジカル重合性基、カチオン重合性基などが挙げられる。なかでも、反応性の観点から、ラジカル重合性基が好ましい。重合性基としては、例えば、アクリレート基、メタクリレート基、アクリルアミド基、メタクリルアミド基、ビニルオキシ基、または、N−ビニル基などのエチレン性不飽和二重結合基などが挙げられる。

【0024】

第1のモノマーの好適態様として、以下の一般式(1)で表されるシアノ基を有するモノマーが挙げられる。該モノマーを使用することにより、めっき処理の際に十分な厚さの金属膜(めっき膜)を得ることができる。

【0025】

【化1】

【0026】

一般式(1)中、R1は、水素原子またはアルキル基(例えば、メチル基、エチル基など)を表す。

L1は、単結合、または、二価の連結基を表す。二価の連結基としては、二価の脂肪族炭化水素基(好ましくは炭素数1〜8。例えば、メチレン基、エチレン基、プロピレン基などのアルキレン基)、二価の芳香族炭化水素基(好ましくは炭素数6〜12。例えば、フェニレン基)、−O−、−S−、−SO2−、−N(R)−(R:アルキル基)、−CO−、−NH−、−COO−、−CONH−、またはこれらを組み合わせた基(例えば、アルキレンオキシ基、アルキレンオキシカルボニル基、アルキレンカルボニルオキシ基など)などが挙げられる。

なお、本発明の効果がより優れる点で、L1としては、−COO−La−基が好ましい。Laは、アルキレン基を表す。

【0027】

第1のモノマーの具体例としては、例えば、アクリロニトリル、シアノエチルアクリレート、シアノプロピルアクリレートなどが挙げられる。

【0028】

(モノマー成分:第2のモノマー)

第2のモノマーは、複数の重合性基を有するモノマー(多官能モノマー)である。該モノマーを使用することにより、得られる硬化膜の膜強度が向上し、結果として金属膜の密着性が向上する。

重合性基の定義は、上記第1のモノマーの重合性基と同義であり、好適態様も同じである。

第2のモノマー中の重合性基の数は2個以上であり、好ましくは2〜8個であり、より好ましくは2〜4個である。上記範囲内であれば、得られる硬化膜の膜強度が向上し、金属膜の密着性も向上する。

【0029】

第2のモノマーの好適態様としては、アルキレンオキシド基(−La−O−)を有する第2のモノマーが挙げられる。なお、Laは、アルキレン基を表す。

該モノマーであれば、他のモノマーやPC基板に対する相溶性に優れ、結果として金属膜の密着性も向上する。

【0030】

第2のモノマーの具体例としては、例えば、ビス(4−アクリロキシポリエトキシフェニル)プロパン、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、テトラプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、変性グリセリントリ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、ビスフェノールAのPO付加物ジ(メタ)アクリレート、ビスフェノールAのEO付加物ジ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。なかでも、環状構造を有していない非環状多官能モノマーが好ましい。

これらの中でも、ポリプロピレンジ(メタ)アクリレート系、ポリエチレングリコールジ(メタ)アクリレート系の多官能モノマーが好ましい。具体的には、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、テトラプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレートなどを挙げることができる。

【0031】

(モノマー成分:第3のモノマー)

第3のモノマーは、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下である単官能モノマーである。該モノマーはPC基板に対して優れた親和性を示し、優れた浸透性を示す。言い換えると、PC基板に対する浸透性モノマーとして使用できる。該モノマーがPC基板中に浸透することにより、形成される硬化膜のPC基板に対する密着性が向上し、結果として金属膜の密着性が向上する。

第3のモノマーは単官能モノマーであり、重合性基(後述する、ビニル基、アクリロイルオキシ基、メタアクリロイルオキシ基、アクリルアミド基、またはメタアクリルアミド基など)は一つだけ含まれる。

なお、第3のモノマーには、シアノ基は含まれない。つまり、上記第1のモノマーは、第3のモノマーには含まれない。

【0032】

【化2】

【0033】

一般式(A)中、Xは、N−ビニル基(CH2=CH−)、アクリロイルオキシ基(CH2=CHCOO−)、メタアクリロイルオキシ基(CH2=C(CH3)COO−)、アクリルアミド基(CH2=CHCONH−)、またはメタアクリルアミド基(CH2=C(CH3)CONH−)を表す。なかでも、金属膜の密着性および放置回復性がより優れる点で、N−ビニル基、アクリロイルオキシ基、またはメタアクリロイルオキシ基が好ましい。

なお、N−ビニル基とは、窒素原子に結合するビニル基を意味する。

【0034】

Yは、logPが−0.2〜2.7である有機基を表す。好ましくは0〜2.6であり、より好ましくは0.2〜1.5である。上記範囲内であれば、金属膜の密着性に優れる。

logPが上記範囲外の場合、金属膜の密着性に劣る。

なお、有機基は、上記logPの範囲内であれば、その構造は特に制限されず、例えば、炭素原子、酸素原子、水素原子、硫黄原子、またはリン原子などから構成される。より具体的には、例えば、アルキル基(直鎖状、分岐鎖状、または環状)、アルコキシ基、アリールオキシ基、アラルキルオキシ基、シクロアルコキシ基、アルコキシカルボニル基、アリールオキシカルボニル基、アシルオキシ基、アルキルチオ基、アリールチオ基、アシル基、アシルアミノ基、アルケニルオキシ基、アリールカルボニルオキシ基、アルキルカルボニルオキシ基、アルキルアミノカルボニル基、アルキルカルボニルアミノ基、アルキルシリルオキシ基、またはこれらを組み合わせた基を挙げることができる。これら有機基は、複数が単結合、エーテル結合、エステル結合、アミド結合、スルフィド結合、ウレア結合等で連結されていてもよい。

【0035】

なお、logPは、分配係数P(Partition Coefficient)の常用対数を意味し、オクタノール相と水相との間での化学物質の分配の程度を表す指標である。

logPの値が高くなるほど、その化学物質または有機基は疎水性が高いことを意味し、logPの値が低くなるほど、その化学物質または有機基は親水性が高いことを意味する。例えば、logPの値が0以下の化学物質は、オクタノール相よりも水相に溶解し易く、また、logPの値が1の化学物質は、水相への溶解性に較べてオクタノール相に対して10倍の溶解性を持つといえる。

【0036】

多くの化合物や有機基のlogP値が報告され、Daylight Chemical Information Systems, Inc. (Daylight CIS)等から入手しうるデータベースには多くの値が掲載されているので参照できる。実測のlogP値がない場合には、Daylight CISから入手できるプログラム“CLOGP”で計算すると最も便利である。このプログラムは、実測のlogP値がある場合にはそれとともに、Hansch, Leoのフラグメントアプローチにより算出される“計算logP(ClogP)”の値を出力する。

本発明では、logPの実測値があればそれを、無い場合はChemDraw Pro Ver12.0に付属のプログラムにより計算したClogP値を用いた。

【0037】

第3のモノマーの粘度(25℃)は7.5mPa・s以下であり、好ましくは1〜7.2mPa・sであり、より好ましくは3〜7.1mPa・sである。上記範囲内であれば、第3モノマーのPC基板に対する優れた浸透性を示す。結果として金属膜の密着性が向上する。

粘度が上記範囲外の場合、金属膜の密着性に劣る。

なお、粘度は、一般に用いられるE型粘度計(例えば、東機産業(株)製E型粘度計(RE−80L)を用いることにより25℃で測定される値である。

【0038】

第3のモノマーとしては、以下の膨潤度測定方法により求められる膨潤度の絶対値が、10%以上であるモノマーが好ましく、15%以上であるモノマーがより好ましく、17%以上であるモノマーが特に好ましい。第3のモノマーの膨潤度が上記範囲内であれば、第3のモノマーのPC基板に対する浸透性がより優れ、結果として金属膜の密着性により優れる。

なお、膨潤度の絶対値の上限については特に制限はないが、モノマーの取扱い性およびPC基板の特性が維持される点から、80%以下が好ましく、75%以下がより好ましく、70%以下がさらに好ましく、60%以下が特に好ましい。

【0039】

モノマーの膨潤度の測定方法としては、まず、PC基板(長さ:2cm、幅:2cm、厚み:0.5mm)を質量比で10倍量の該モノマー溶液中に25℃で1時間浸漬する。浸漬処理後、取り出したPC基板の質量(W1)と、浸漬前のPC基板の質量(W0)とを用いて、以下の膨潤度の計算式により、膨潤度(%)を求める。

膨潤度(%)=[{浸漬後のPC基板板の質量(W1)−浸漬前のPC基板の質量(W0)}/浸漬前のPC基板の質量(W0)]×100

【0040】

第3のモノマーの好適態様としては、一般式(A)中のYの分子量が、400以下であることが好ましく、300以下であることが好ましく、200以下であることが好ましい。上記範囲であれば、得られる金属膜の密着性がより優れる。なお、下限に関しては特に制限はないが、モノマーの合成などの点で、50以上である場合が多い。

【0041】

第3のモノマーの他の好適態様としては、一般式(A)中のYが、−O−、−CO−、−N<もしくはこれらを組み合わせた基を有していてもよい脂肪族炭化水素基、芳香族炭化水素基、またはこれらを組み合わせた基である態様が挙げられる。

脂肪族炭化水素基としては、得られる金属膜の密着性がより優れる点から、炭素数1〜20が好ましく、炭素数3〜10が好ましい。脂肪族炭化水素基は、直鎖状、分岐鎖状、または環状のいずれであってもよい。また、脂肪族炭化水素基には、−O−(エーテル基)、−CO−(カルボニル基)、−N<(3級窒素原子)、またはこれらを組み合わせた基(例えば、−CO−N<)を有していてもよい。

芳香族炭化水素基としては、得られる金属膜の密着性がより優れる点から、炭素数6〜20が好ましく、炭素数7〜15が好ましい。

脂肪族炭化水素基と芳香族炭化水素基とを組み合わせた基としては、例えば、ベンジル基などが挙げられる。

【0042】

第3のモノマーの更なる好適態様としては、一般式(A)中のYが、−O−、−CO−、−N<またはこれらを組み合わせた基を有する脂肪族炭化水素基が挙げられる。例えば、例えば、酸素原子を有するアルキル基またはアルケニル基(例えば、環状エーテル基(グリシジル基、シクロヘキセンオキサイド基、オキセタン基など))、酸素原子を有するアルキレン基(例えば、アルキレンオキシド基)などが挙げられる。

また、該基のなかでも、得られる金属膜の密着性がより優れる点から、−O−を有する直鎖状脂肪族炭化水素基、−CO−N<を有する環状脂肪族炭化水素基が挙げられる。

【0043】

第3のモノマーとしては、例えば、ベンジルアクリレート、2−(2−エトキシエトキシ)エチルアクリレート、ジメチルアミノエチルアクリレート、2−(2−ビニロキシエトキシ)エチルアクリレート、テトラヒドロフルフリルアクリレート、ポリテトラヒドロフルフリルアクリレート、N,N−ジメチルアクリルアミドなどが挙げられる。

【0044】

(モノマー成分:他のモノマー)

モノマー成分としては、必要に応じて、上記第1から第3のモノマー以外のモノマー(以後、適宜第4のモノマーとも称する)を使用してもよい。

第4のモノマーの種類は本発明の効果を損なわない限り特に制限されない。例えば、フェノキシエチルアクリレートなどが挙げられる。

【0045】

インク組成物中におけるモノマー成分の分子量は特に制限されないが、放置回復性がより優れる点から、分子量1500未満であることが好ましい。なお、分子量1500以上のモノマーを使用する場合、該モノマーのインク組成物中における含有量は、放置回復性がより優れる点から、2.5質量%以下が好ましい。下限は特に制限されないが、0質量%が好ましい。

【0046】

(モノマー成分の含有量)

第1のモノマーのインク組成物中における含有量は特に制限されないが、十分な厚さの金属膜(めっき膜)を得ることができる点で、インク組成物全量に対して、20〜75質量%が好ましく、25〜65質量%がより好ましく、30〜50質量%がさらに好ましい。

【0047】

第2のモノマーのインク組成物中における含有量は特に制限されないが、金属膜の強度がより優れる点で、インク組成物全量に対して、1〜50質量%が好ましく、4〜25質量%がより好ましい。

【0048】

第3のモノマーのインク組成物中における含有量は特に制限されないが、金属膜の強度がより優れる点で、インク組成物全量に対して、5〜24質量%が好ましく、7〜17質量%がより好ましい。

【0049】

第3のモノマーのモノマー成分中における含有量は、モノマー成分の全量(モノマー成分の合計量)に対して、5〜25質量%であり、金属膜の密着性がより優れる点で、7〜17質量%が好ましい。

第3のモノマーの含有量が上記範囲外の場合、金属膜の密着性に劣る。

【0050】

第3のモノマーのインク組成物中における質量(X)と第2のモノマーのインク組成物中における質量(Y)との質量比(X/Y)は、金属膜の密着性がより優れる点で、0.5〜2.5であることが好ましく、0.7〜1.8であることがより好ましい。

【0051】

第3のモノマーのインク組成物中における質量(X)と第1のモノマーのインク組成物中における質量(Z)との質量比(X/Z)は、金属膜の密着性がより優れる点で、0.1〜0.5であることが好ましく、0.15〜0.3であることがより好ましい。

【0052】

前記第2のモノマーの重合性基のモル含有量は特に制限されないが、金属膜の密着性がより優れる点で、インク組成物全質量に対して、0.4〜2.0mmol/gが好ましく、0.6〜1.6mmοl/gがより好ましく、0.8〜1.2mmοl/gが特に好ましい。

なお、重合性基のモル含有量とは、インク組成物1g中に含まれる第2のモノマーのモル数に対して、第2のモノマーの構造中に含まれる重合性基の数を乗じて算出することが出来る。

【0053】

インク組成物中におけるモノマー成分の含有量(使用されるモノマーの合計量)は、インク組成物の全量に対して、85質量%以上であり、好ましくは87質量%以上であり、より好ましくは90質量%以上ある。上限は特に制限されないが、100%が上限であり、95質量%程度の場合が多い。モノマー成分の含有量が上記範囲であれば、放置回復性に優れる。

モノマー成分の含有量が上記範囲外(85質量%未満)の場合、放置回復性に劣る。

【0054】

(重合開始剤)

インク組成物は、重合開始剤を含有する。インク組成物が重合開始剤を含むことにより、後述する硬化膜形成工程で硬化が十分に進行し、十分な膜強度を示す硬化膜が得られる。

重合開始剤としては、公知の重合開始剤(熱重合開始剤、または光重合開始剤など)から適宜選択することができる。重合開始剤は、活性エネルギー線により重合開始種であるラジカルを生成する化合物が好ましく、活性エネルギー線としては、γ線、β線、電子線、紫外線、可視光線、または赤外線等が例示できる。

【0055】

重合開始剤としては、公知の化合物が使用できるが、本発明で使用し得る好ましい重合開始剤としては、(a)芳香族ケトン類、(b)アシルホスフィンオキシド化合物、(c)芳香族オニウム塩化合物、(d)有機過酸化物、(e)チオ化合物、(f)ヘキサアリールビイミダゾール化合物、(g)ケトオキシムエステル化合物、(h)ボレート化合物、(i)アジニウム化合物、(j)メタロセン化合物、(k)活性エステル化合物、(l)炭素ハロゲン結合を有する化合物、または(m)アルキルアミン化合物等が挙げられる。重合開始剤は、上記(a)〜(m)の化合物を単独もしくは組み合わせて使用してもよい。

【0056】

これらのなかでも、本発明において、重合開始剤として芳香族ケトン類、アシルホスフィンオキサイド化合物を使用することが好ましく、1−シクロヘキシルフェニルケトン、p−フェニルベンゾフェノン(和光純薬工業社製)、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド(Irgacure 819:チバスペシャル

ティケミカルズ社製)、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフェニルホスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(Darocur TPO:チバジャパン社製、Lucirin TPO:BASF社製)などが好ましい。

【0057】

インク組成物中における重合開始剤の合計含有量は特に制限されないが、インク組成物の取扱い性および硬化性の観点から、インク組成物の全量に対して、1〜15質量%が好ましく、より好ましくは1〜10質量%、更に好ましくは1〜5質量%である。

【0058】

(インク組成物中におけるその他の成分)

インク組成物は、本発明の効果を損なわない範囲で、その他の成分を含んでいてもよい。以下、その他の成分について説明する。

【0059】

インク組成物は、さらに極微量の水を含有してもよい。なお、保存安定性が向上する点から、インク組成物は実質的に水を含有しない、非水性インク組成物であることが好ましい。具体的には、水の含有量が、インク組成物全量に対して、3質量%以下が好ましく、2質量%以下がより好ましく、1質量%以下が特に好ましい。

【0060】

インク組成物は、インク粘度の調整等を目的に、さらに極微量の非硬化性の有機溶剤を含有してもよい。

有機溶剤としては、例えば、アセトン、メチルエチルケトン、ジエチルケトン、シクロヘキサノン等のケトン系溶剤、メタノール、エタノール、2−プロパノール、1−プロパノール、1−ブタノール、tert−ブタノール等のアルコール系溶剤、クロロホルム、塩化メチレン等の塩素系溶剤、ベンゼン、トルエン等の芳香族系溶剤、酢酸エチル、酢酸ブチル、酢酸イソプロピル、プロピレンカーボネート等のエステル系溶剤、ジエチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル系溶剤、エチレングリコールモノメチルエーテル、エチレングリコールジメチルエーテル、プロピレングリコールモノメチルエーテル等のグリコールエーテル系溶剤、などが挙げられる。

有機溶剤の含有量は、インク組成物全体に対して、0.1〜10質量%が好ましく、0.1〜5質量%がより好ましく、0.1〜3質量%がさらに好ましい。

【0061】

インク組成物は、さらに界面活性剤を含有してもよい。界面活性剤を含む場合、インクジェット吐出安定性、着弾時のレベリング性の点で好ましい。

界面活性剤としては公知の界面活性剤を使用でき、例えば、ノニオン系界面活性剤、両性界面活性剤、アニオン系界面活性剤(例えば、アンモニウムイオンを対イオンとする界面活性剤)、カチオン系界面活性剤(例えば、有機酸アニオンを対イオンとする界面活性剤)などが挙げられる。

ノニオン系界面活性剤としては、例えば、ポリエチレングリコール誘導体、ポリプロピレングリコール誘導体が挙げられる。両性界面活性剤としては、例えば、長鎖アルキルのベタイン類が挙げられる。アンモニウムイオンを対イオンとするアニオン系界面活性剤としては、例えば、長鎖アルキル硫酸アンモニウム塩、アルキルアリール硫酸アンモニウム塩、アルキルアリールスルホン酸アンモニウム塩、アルキルリン酸アンモニウム塩、ポリカルボン酸系高分子のアンモニウム塩などが挙げられる。

【0062】

インク組成物中における界面活性剤の含有量は特に限定されないが、インク組成物の全量に対して、0〜5質量%が好ましく、0.01〜2質量%がより好ましい。上記範囲内であれば、インクの他物性を損ねること無く、好ましい表面張力を得られる。

【0063】

この他にも、本発明の効果を損なわない範囲であれば、必要に応じて、インク組成物は、重合禁止剤、ワックス類、染料、顔料等を含有することもできる。

【0064】

[インク吐出工程の手順]

インクジェット法は、液体吐出孔から記録信号(デジタルデータ)に応じたピコリットルオーダーの液体を基板に向けて吐出するものであり、パターン状にインクを付与して微細なパターンが形成可能である。

本工程で使用されるインクジェット法は特に限定されず、帯電したインク組成物を連続的に噴射し電場によって制御する方法、圧電素子を用いて間欠的にインクジェットインクを噴射する方法、インクジェットインクを加熱してその発泡を利用して間欠的に噴射する方法等の、各種の従来公知の方法を採用できる。つまり、インクジェット法による描画は、ピエゾインクジェット方式や、熱インクジェット方式等、従来公知のいずれの方式によって行なってもよい。また、通常のインクジェット描画装置はもちろん、ヒーター等を搭載した描画装置なども使用できる。

【0065】

使用されるインクジェットヘッドとしては、コンティニュアス型やオンデマンド型のピエゾ方式、サーマル方式、ソリッド方式、静電吸引方式等の種々の方式のインクジェットヘッド(吐出ヘッド)を用いることができる。また、インクジェットヘッドの吐出部(ノズル)は、単列配置に限定されず、複数列としても千鳥格子状に配置としてもよい。

【0066】

上記インクジェット方式により、インク組成物をPC基板上の金属膜を形成すべき場所に吐出する。このとき、インク組成物をPC基板の全面に付与してもよいし、所望のパターン状に付与してもよい。すなわち、PC基板上の全面に付与すれば、表面全面に金属膜を有する積層体(金属膜材料)が得られ、インク組成物をパターン状に吐出して選択的に付与すれば、所望のパターン状に金属膜を有する積層体を得ることができる。

なお、インク組成物をPC基板上に吐出した後、必要に応じて乾燥処理を施してもよい。このような乾燥処理は、例えば、ホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。

【0067】

<硬化膜形成工程>

硬化膜形成工程は、上記インク吐出工程によりPC基板上に吐出されたインク組成物を露光処理または加熱処理により硬化して、硬化膜を形成する工程である。より具体的には、図1(C)に示すように、本工程を実施することにより、硬化膜14がPC基板10上に形成される。

インク組成物に対して露光処理または加熱処理といったエネルギー付与が行われると、インク組成物が付与された領域でモノマー成分の重合反応が生じ硬化膜が形成される。形成された硬化膜はPC基板に対して優れた密着性を示す。

以下に、硬化膜形成工程の手順について詳述する。

【0068】

硬化膜形成工程では、露光処理または加熱処理のいずれが実施されてもよいが、パターン像の形成容易性の点から、露光処理が好ましい。

露光処理には、活性エネルギー線(紫外線、γ線、β線、電子線、可視光線、または赤外線等)の照射を用いることができる。光源としては、例えば、紫外線照射ランプ、ハロゲンランプ、高圧水銀灯、レーザー、LED、電子線照射装置などを採用することができる。

活性エネルギー線の波長としては、インク組成物中のモノマーの反応性がより優れる点で、200〜600nmが好ましく、300〜450nmがより好ましく、350〜420nmがさらに好ましい。

活性エネルギー線の積算照射量としては、硬化膜の膜強度が優れる点で、5000mJ/cm2以下が好ましく、10〜4000mJ/cm2がより好ましく、20〜3000mJ/cm2がさらに好ましい。

【0069】

加熱処理の場合、送風乾燥機、オーブン、赤外線乾燥機、加熱ドラムなどを用いることができる。温度条件は特に限定されないが、通常、100〜300℃で、5〜120分間の加熱条件で行われる。

【0070】

形成される硬化膜の厚みは特に制限されないが、後述する金属膜との密着性がより優れるという観点から、0.1〜10μmが好ましく、0.3〜5μmがより好ましい。なお、硬化膜の厚みはインク吐出工程において付与するインク組成物の量を適宜設定することにより、調整することができる。

【0071】

また、形成される硬化膜のエッチング耐性をより向上させることができる点で、硬化膜形成工程を酸素濃度が10%以下、より好ましくは酸素濃度を8%以下、さらに好ましくは5%以下の環境で行うことが好ましい。

硬化膜形成工程において酸素濃度を制御するには、例えば、窒素パージ式UV照射装置(例えば、(株)ジーエスユアサ社製 CSN2−40)を用いる。また、酸素濃度は、例えば、コスモテクターXP−3180(新コスモス電機(株)社製)等の酸素濃度計によって測定できる。

【0072】

<触媒付与工程>

触媒付与工程は、上記硬化膜形成工程後、形成された硬化膜にめっき触媒またはその前駆体を付与する工程である。

本工程においては、硬化膜中のシアノ基がその機能に応じて、付与されためっき触媒またはその前駆体を付着(吸着)する。つまり、硬化膜は、めっき受容性層(被めっき層)として用いられる。吸着されためっき触媒またはその前駆体は、後述するめっき工程においてめっき核として作用する。

まず、本工程で使用される材料(めっき触媒またはその前駆体など)について詳述し、その後該工程の手順について詳述する。

【0073】

(めっき触媒)

めっき触媒またはその前駆体は、後述するめっき工程における、めっき処理の触媒や電極として機能するものである。そのため、使用されるめっき触媒またはその前駆体の種類は、めっきの種類により適宜決定される。

なお、本工程において用いられるめっき触媒またはその前駆体は、無電解めっき触媒またはその前駆体であることが好ましい。なかでも、めっき触媒またはその前駆体は、還元電位の点から、Pd、Ag、またはCuを含む化合物であることが好ましい。

以下では、主に無電解めっきまたはその前駆体について詳述する。

【0074】

無電解めっき触媒としては、無電解めっき時の活性核となるものであれば、如何なるものも用いることができ、具体的には、自己触媒還元反応の触媒能を有する金属(Niよりイオン化傾向の低い無電解めっきできる金属として知られるもの)などが挙げられる。より具体的には、Pd、Ag、Cu、Ni、Al、Fe、Coなどが挙げられる。中でも、触媒能の高さから、Ag、Pdが特に好ましい。

無電解めっき触媒として、金属コロイド(金属粒子)を用いてもよい。一般に、金属コロイドは、荷電を持った界面活性剤または荷電を持った保護剤が存在する溶液中において、金属イオンを還元することにより作製することができる。

【0075】

無電解めっき触媒前駆体としては、化学反応により無電解めっき触媒となりうるものであれば、特に制限なく使用することができる。主には、上記無電解めっき触媒として挙げた金属の金属イオンが用いられる。無電解めっき触媒前駆体である金属イオンは、還元反応により無電解めっき触媒である0価金属になる。無電解めっき触媒前駆体である金属イオンは、硬化膜へ付与した後、無電解めっき液への浸漬前に、別途還元反応により0価金属に変化させて無電解めっき触媒としてもよいし、無電解めっき触媒前駆体のまま無電解めっき液に浸漬し、無電解めっき液中の還元剤により金属(無電解めっき触媒)に変化させてもよい。

【0076】

無電解めっき触媒前駆体である金属イオンは、金属塩を用いて硬化膜に付与することが好ましい。使用される金属塩としては、適切な溶媒に溶解して金属イオンと塩基(陰イオン)とに解離されるものであれば特に制限はなく、M(NO3)n、MCln、M2/n(SO4)、M3/n(PO4)(Mは、n価の金属原子を表す)などが挙げられる。金属イオンとしては、上記の金属塩が解離したものを好適に用いることができる。具体例としては、例えば、Agイオン、Cuイオン、Alイオン、Niイオン、Coイオン、Feイオン、Pdイオンが挙げられ、中でも、多座配位可能なものが好ましく、特に、配位可能な官能基の種類数および触媒能の点で、Agイオン、Pdイオンが好ましい。

【0077】

本工程において、無電解めっきを行わず直接電気めっきを行うために用いられる触媒として、上述した以外の0価金属を使用することもできる。

【0078】

上記めっき触媒またはその前駆体は、これらを溶媒に分散または溶解させた分散液または溶液(以後、適宜めっき触媒液とも称する)の形態で使用されることが好ましい。つまり、めっき触媒液には、めっき触媒またはその前駆体が含まれる。

めっき触媒液を通常溶媒を含んでおり、溶媒の種類としては有機溶剤および/または水が用いられる。通常、水が主成分として使用される。めっき触媒液が有機溶剤を含有することで、硬化膜に対するめっき触媒液の浸透性が向上し、シアノ基に効率よくめっき触媒またはその前駆体を吸着させることができる。

【0079】

めっき触媒液に用いられる有機溶剤としては、硬化膜に浸透しうる溶剤であれば特に制限されないが、具体的には、アセトン、アセト酢酸メチル、アセト酢酸エチル、エチレングリコールジアセテート、シクロヘキサノン、アセチルアセトン、アセトフェノン、2−(1−シクロヘキセニル)シクロヘキサノン、プロピレングリコールジアセテート、トリアセチン、ジエチレングリコールジアセテート、ジオキサン、N−メチルピロリドン、ジメチルカーボネート、ジメチルセロソルブなどを用いることができる。

【0080】

めっき触媒液中におけるめっき触媒またはその前駆体の含有量は特に制限されないが、めっき触媒またはその前駆体の付着量の制御がしやすい点で、めっき触媒液全量に対して、0.001〜50質量%が好ましく、0.005〜30質量%がより好ましい。

【0081】

(触媒付与工程の手順)

めっき触媒またはその前駆体を硬化膜に付与する方法は、特に制限されない。

例えば、上記めっき触媒液(金属を適当な分散媒に分散した分散液、または、金属塩を適切な溶媒で溶解し、解離した金属イオンを含む溶液)を調製し、めっき触媒液を硬化膜上に塗布する方法、または、めっき触媒液中に硬化膜が形成されたPC基板を浸漬する方法などが挙げられる。

硬化膜とめっき触媒液との接触時間は、30秒〜10分程度が好ましく、3分〜5分程度がより好ましい。

接触時のめっき触媒液の温度は、20〜60℃程度が好ましく、30〜50℃程度がより好ましい。

【0082】

<めっき工程>

めっき工程は、上記触媒付与工程にてめっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、硬化膜上に金属膜を形成する工程である。より具体的には、図1(D)に示すように、本工程を実施することにより、硬化膜14上に金属膜16が形成され、金属膜を有する積層体18が得られる。

【0083】

本工程において行われるめっき処理の種類は、無電解めっき、電解めっき等が挙げられ、上記工程において、硬化膜に付与されためっき触媒またはその前駆体の機能によって、選択することができる。

なかでも、金属膜の密着性向上の点から、無電解めっきを行うことが好ましい。また、所望の層厚の金属膜を得るために、無電解めっきの後に、更に電解めっきを行うことがより好ましい態様である。

以下、本工程において好適に行われるめっき処理について説明する。

【0084】

(無電解めっき)

無電解めっきとは、めっきとして析出させたい金属イオンを溶かした溶液を用いて、化学反応によって金属を析出させる操作のことをいう。

本工程における無電解めっきは、例えば、無電解めっき触媒が付与された硬化膜を、水洗して余分な無電解めっき触媒(金属)を除去した後、無電解めっき浴に浸漬して行う。使用される無電解めっき浴としては、公知の無電解めっき浴を使用することができる。なお、無電解めっき浴としては、入手のしやすさの点から、アルカリ性の無電解めっき浴(pHが9〜14程度が好ましい)を使用する場合が好ましい。

また、無電解めっき触媒前駆体が付与された硬化膜を、無電解めっき触媒前駆体が絶縁層に吸着または含浸した状態で無電解めっき浴に浸漬する場合には、硬化膜を水洗して余分な前駆体(金属塩など)を除去した後、無電解めっき浴中へ浸漬させる。この場合には、無電解めっき浴中において、めっき触媒前駆体の還元とこれに引き続き無電解めっきが行われる。ここで使用される無電解めっき浴としても、上記同様、公知の無電解めっき浴を使用することができる。

【0085】

なお、無電解めっき触媒前駆体の還元は、上記のような無電解めっき液を用いる態様とは別に、触媒活性化液(還元液)を準備し、無電解めっき前の別工程として行うことも可能である。触媒活性化液は、無電解めっき触媒前駆体(主に金属イオン)を0価金属に還元できる還元剤を溶解した液で、液全体に対する該還元剤の濃度が0.1〜50質量%が好ましく、1〜30質量%がより好ましい。還元剤としては、公知の還元剤(例えば、水素化ホウ素ナトリウムまたはジメチルアミンボランなどのホウ素系還元剤、ホルムアルデヒド、次亜リン酸など)を使用できる。

浸漬の際には、無電解めっき触媒またはその前駆体が接触する硬化膜表面付近の無電解めっき触媒またはその前駆体の濃度を一定に保つ上で、攪拌または揺動を加えながら浸漬することが好ましい。

【0086】

一般的な無電解めっき浴の組成としては、例えば、溶剤(例えば、水)の他に、1.めっき用の金属イオン、2.還元剤、3.金属イオンの安定性を向上させる添加剤(安定剤)が含まれていてもよい。このめっき浴には、これらに加えて、めっき浴の安定剤など公知の添加物が含まれていてもよい。

【0087】

めっき浴に用いられる有機溶剤としては、水に可能な溶媒である必要があり、その点から、アセトンなどのケトン類、メタノール、エタノール、イソプロパノールなどのアルコール類が好ましく用いられる。

【0088】

無電解めっき浴に用いられる金属の種類としては、例えば、銅、すず、鉛、ニッケル、金、銀、パラジウム、ロジウムが知られており、中でも、導電性の観点からは、銅、金が特に好ましい。また、上記金属に合わせて最適な還元剤、添加物が選択される。

【0089】

無電解めっきにより得られる金属膜の膜厚は、めっき浴の金属イオン濃度、めっき浴への浸漬時間、または、めっき浴の温度などにより制御することができるが、導電性の観点からは、0.1μm以上が好ましく、0.2〜2μmがより好ましい。

ただし、無電解めっきによる金属膜を導通膜として、後述する電解めっきを行う場合は、少なくとも0.1μm以上の膜が均一に付与されていることが好ましい。

また、めっき浴への浸漬時間としては、1分〜6時間程度であることが好ましく、1分〜3時間程度であることがより好ましい。

【0090】

(電解めっき(電気めっき))

本工程おいては、上記工程において付与されためっき触媒またはその前駆体が電極としての機能を有する場合、その触媒またはその前駆体が付与された硬化膜に対して、電解めっきを行うことができる。

また、前述の無電解めっきの後、形成された金属膜を電極とし、更に、電解めっきを行ってもよい。これによりPC基板との密着性に優れた無電解めっき膜をベースとして、そこに新たに任意の厚みをもつ金属膜を容易に形成することができる。このように、無電解めっきの後に、電解めっきを行うことで、金属膜を目的に応じた厚みに形成しうるため、金属膜を種々の応用に適用するのに好適である。

【0091】

電解めっきの方法としては、従来公知の方法を用いることができる。なお、電解めっきに用いられる金属としては、銅、クロム、鉛、ニッケル、金、銀、すず、亜鉛などが挙げられ、導電性の観点から、銅、金、銀が好ましく、銅がより好ましい。

【0092】

また、電解めっきにより得られる金属膜の膜厚は、めっき浴中に含まれる金属濃度、または、電流密度などを調整することで制御することができる。

なお、一般的な電気配線などに適用する場合、金属膜の層厚は、導電性の観点から、0.5μm以上であることが好ましく、1〜30μmがより好ましい。

【0093】

<金属膜を有する積層体(金属膜材料)>

上述した工程を経ることにより、表面に金属膜を有する積層体(金属膜材料)を得ることができる。該積層体は、例えば、電気配線基板(例えば、プリント配線基板)、電磁波防止膜、コーティング膜、2層CCL(Copper Clad Laminate)材料、装飾材料等の種々の用途に適用することができる。

なお、インク付与工程において、インク組成物を所望のパターン状に吐出して選択的に付与すれば、めっき処理工程を経ることで、直ちにパターン状の金属膜を有する積層体(金属パターン材料)を得ることができる。

【0094】

一方、インク組成物をPC基板の全面に付与して、該基板の表面全面に金属膜を有する積層体を形成し、別途、エッチング工程を設けて金属膜を所望のパターン状に形成してもよい。このエッチング工程について以下に詳述する。

【0095】

(エッチング工程)

本工程は、めっき処理工程で形成された金属膜(めっき膜)をパターン状にエッチングする工程である。即ち、本工程では、PC基板表面に形成された金属膜の不要部分をエッチングで取り除くことで、所望の金属パターンを形成することができる。

この金属パターンの形成には、如何なる手法も使用することができ、具体的には一般的に知られているサブトラクティブ法、セミアディティブ法が用いられる。

【0096】

サブトラクティブ法とは、形成された金属膜上にドライフィルムレジスト層を設けパターン露光、現像により金属パターン部と同じパターンを形成し、ドライフィルムレジストパターンをマスクとしてエッチング液で金属膜を除去し、金属パターンを形成する方法である。

ドライフィルムレジストとしては如何なる材料も使用でき、ネガ型、ポジ型、液状、フィルム状のものが使用できる。また、エッチング方法としては、プリント配線基板の製造時に使用されている方法が何れも使用可能であり、湿式エッチング、ドライエッチング等が使用可能であり、任意に選択すればよい。作業の操作上、湿式エッチングが装置などの簡便性の点で好ましい。エッチング液として、例えば、塩化第二銅、塩化第二鉄等の水溶液を使用することができる。

【0097】

また、セミアディティブ法とは、形成された金属膜上にドライフィルムレジスト層を設け、パターン露光、現像により非金属パターン部と同じパターンを形成し、ドライフィルムレジソトパターンをマスクとして電気めっきを行い、ドライフィルムレジソトパターンを除去した後にクイックエッチングを実施し、金属膜をパターン状に除去することで、金属パターンを形成する方法である。ドライフィルムレジスト、エッチング液等はサブトラクティブ法と同様な材料が使用できる。また、電気めっき手法としては上記記載の手法が使用できる。

以上のエッチング工程を経ることにより、所望のパターン状の金属膜を有する積層体を形成することができる。

【0098】

なお、本発明による積層体を多層配線基板として構成する場合、金属膜の表面に、さらに絶縁樹脂層(層間絶縁膜)を積層して、その表面にさらなる配線(金属パターン)を形成してもよく、または、金属膜表面にソルダーレジストを形成してもよい。

【0099】

層間絶縁膜としては公知の層間絶縁膜を使用でき、例えば、エポキシ樹脂、アラミド樹脂、結晶性ポリオレフィン樹脂、非晶性ポリオレフィン樹脂、フッ素含有樹脂、ポリイミド樹脂、ポリエーテルスルフォン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルエーテルケトン樹脂、液晶樹脂など挙げられる。

これらの中でも、上述した硬化膜との密着性、寸法安定性、耐熱性、電気絶縁性等の観点から、エポキシ樹脂、ポリイミド樹脂、又は液晶樹脂を含有するものであることが好ましい。

【0100】

また、金属膜表面における配線保護のために用いられるソルダーレジストとしては、公知の材料を使用でき、例えば、特開平10−204150号公報や、特開2003−222993公報等に詳細に記載される。ソルダーレジストは市販品を用いてもよく、具体的には、例えば、太陽インキ製造(株)製PFR800、PSR4000(商品名)、日立化成工業(株)製SR7200G、などが挙げられる。

【実施例】

【0101】

以下、実施例により、本発明について更に詳細に説明するが、本発明はこれらに限定されるものではない。なお、特に断りのない限り、「%」「部」は質量基準である。

【0102】

(合成例1:シアノプロピルアクリレートの合成)

200mlの三口フラスコに、ジメチルスルホキシド(33g)、水(33g)、炭酸水素カリウム(14.8g)、4−ブロモブチロニトリル(10g)、および4−ヒドロキシTEMPO(4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン−1−オキシルフリーラジカル)(10mg)を加えた。その後、アクリル酸を9.8g滴下した。その後、80℃まで加熱し4時間撹拌した、その後、室温まで、反応溶液を冷却した。上記の反応溶液を水洗後、カラムクロマトグラフィーにて精製し、3−シアノプロピルアクリレート(9g)を得た。

【0103】

(合成例2:ポリマーPの合成)

ポリアクリル酸(平均分子量25,000)18gをDMAc(ジメチルアセトアミド)300gに溶解し、そこに、ハイドロキノン0.41gと2−メタクリロイルオキシエチルイソシアネート19.4gとジブチルチンジラウレート0.25gとを添加し、65℃で4時間反応させた。得られたポリマーの酸価は7.02meq/gであった。1mol/lの水酸化ナトリウム水溶液でカルボキシル基を中和し、酢酸エチルに加えポリマーを沈殿させ、よく洗浄し、親水性基を少なくとも1つとラジカル重合性の不飽和基を少なくとも1つ有するポリマーPを得た。

【0104】

<インク組成物の製造>

下記表1の組成比に従って、各インク組成物を調製した。なお、表1中の%は質量%を表す。インク調製に用いた各材料の詳細を以下に示す。

【0105】

(第1のモノマー)

・シアノエチルアクリレート(2−Cyanoethyl Acrylate、東京化成工業(株)社製)

【0106】

(第2のモノマー)

・ジプロピレングリコールジアクリレート(2官能)(SR508、SARTOMER社製)

・ジエチレングリコールジアクリレート(2官能)(SR230、SARTOMER社製)

・ペンタエリスリトールテトラアクリレート(4官能)(V#400、大阪有機化学工業(株)社製)

【0107】

(第3のモノマー)

・2−(2−エトキシエトキシ)エチルアクリレート(EOEOEA)(Sigma−Aldrich社製)(logP:0.64、粘度:3.3mPa・s、膨潤度:67.6)

・テトラヒドロフルフリルアクリレート(THFA)(SR285、日本化薬(株)社製)(logP:0.72、粘度:4.1mPa・s、膨潤度:49.8)

・ジメチルアミノエチルアクリレート(DMAEA)((株)興人社製)(logP:0.58、粘度:1.5mPa・s、膨潤度:65.9)

・N,N−ジメチルアクリルアミド(DMAA)((株)興人社製)(logP:−0.13、粘度:1.6mPa・s、膨潤度:32.7)

・N−ビニル−ε−カプロラクタム(NVC)(東京化成工業(株)社製)(logP:1.33、粘度:7.1mPa・s、膨潤度:−17.2)

・ベンジルアクリレート(FA−BZA)(日立化成工業(株)社製)(logP:2.52、粘度:3.9mPa・s、膨潤度:74.5)

【0108】

(その他の単官能モノマー(第4のモノマー))

・フェノキシエチルアクリレート(SR339、SARTOMER社製)(logP:2.3、粘度:12.7mPa・s、膨潤度:−9.2)

・イソボルニルアクリレート(IBOA)(東京化成工業(株)社製)(logP:3.5、粘度:9.2mPa・s、膨潤度:0.1)

・γ−ブチロラクトンアクリレート(GBLA)(大阪有機化学工業(株)製)(logP:−0.47、粘度:29.0mPa・s、膨潤度:−0.3)

・イソデシルアクリレート(IDA)(BASF社製)(logP:3.7、粘度:6.2mPa・s、膨潤度:0.2)

【0109】

なお、上記各モノマーの膨潤度は以下の方法により測定した。

まず、PC基板(長さ:2cm、幅:2cm、厚み:0.5mm)を質量比で10倍量の各モノマー溶液中に25℃で1時間浸漬した。浸漬処理後、取り出したPC基板の質量(W1)と、浸漬前のPC基板の質量(W0)とを用いて、以下の膨潤度の計算式により、膨潤度(%)を求めた。

膨潤度(%)=[{浸漬後のPC基板の質量(W1)−浸漬前のPC基板の質量(W0)}/浸漬前のPC基板の質量(W0)]×100

【0110】

(重合開始剤)

・1−ヒドロキシ−シクロヘキシルフェニルケトン(IRGACURE 184、BASF社製)

・2,4,6-トリメチルベンゾイル-ジフェニル-フォスフィンオキサイド(TPO)(Lucirin TPO、BASF社製)

【0111】

(界面活性剤)

・シリコーン系界面活性剤(BYK−307、BYK Chemie社製)

・シリコーン系界面活性剤(BYK−323、BYK Chemie社製)

・フッ素系界面活性剤(F−781F、DIC(株)社製)

【0112】

(溶媒)

・シクロヘキサンノン(住友化学(株)社製)

・アセトン(三協化学(株)社製)

・アセトニトリル(旭化成ケミカルズ(株)社製)

・プロピレンカーボネート(丸善石油化学(株)社製)

【0113】

<評価:放置回復性(インクジェット記録装置上でインク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合の吐出安定性)>

上記で調製したインク組成物を用いて、以下の方法に従って放置回復性について評価した。

富士フイルムDimatix社製インクジェットプリンターDMP−2831を用い、10ノズルを使用して4kHzの周波数で各インク組成物の吐出を行い、吐出性を確認し、吐出を止め、60分放置した。その後、加圧パージとヘッドクリーニングを行い、再び同様の条件で吐出を行い、放置回復性を評価した。

10ノズル全てで異常なく吐出がされている場合を「A」、1〜2ノズルにおいて不吐出または飛翔曲がりが生じている場合を「B」、3〜5ノズルにおいて不吐出または飛翔曲がりが生じている場合を「C」、6ノズル以上で不吐出または飛翔曲がりが生じている場合、または、すべてのノズルで吐出開始自体が不可能な場合を「D」と評価した。結果を表1に示す。

【0114】

<積層体の製造(パターン1)>

(インク吐出工程および硬化膜形成工程)

上記で調製したインク組成物を用いて、以下の方法に従って硬化膜を作製した。

PC基板(PC−1151、帝人化学(株)社製、長さ:10cm、幅:10cm、厚み:0.5mm)上に富士フイルムDimatix社製インクジェットプリンターDMP−2831を用いて、線幅100μm、長さ5cmの直線(ライン)パターンを描画し、露光工程を行い、ライン状パターンからなる硬化膜(厚み:0.8μm)を形成した。

露光工程では、メタルハライド光源露光機:U―0272((株)ジーエスユアサ社製)を用いて、発光波長全体の光量累計が2000mJ/cm2の露光を行った。

【0115】

(触媒付与工程)

水:アセトン=80:20(質量比)の混合溶液に対し、溶液全量に対して0.5質量%の硝酸パラジウムを溶解させ、未溶解物をろ紙にて除去した溶液に、上記ライン状の硬化膜を有するPC基板(被めっき体)を、15分間浸漬した。

その後、そのライン状の硬化膜を有するPC基板を、水:アセトン=80:20(質量比)の混合溶液中に15分間浸漬して洗浄した。

【0116】

(めっき工程(無電解めっき工程))

次に、上村工業(株)製のめっき浴であるスルカップPGT(A液、B液、C液)を用い、下記組成の無電解めっき浴を調製した。

その後、無電解めっき浴の温度を30℃、pHを水酸化ナトリウムおよび硫酸で13.0に調整し、これを用いて、めっき触媒が付与された硬化膜を有するPC基板に対して無電解めっきを行った。めっき浴への浸漬時間は60分であり、これにより、膜厚が3μmのライン状の金属膜が得られた。

【0117】

(無電解めっき浴の組成)

・蒸留水:79.2質量%

・PGT−A液:9.0質量%

・PGT−B液:6.0質量%

・PGT−C液:3.5質量%

・ホルムアルデヒド(和光純薬工業(株)社製):2.3質量%

【0118】

得られた金属膜を目視で観察したところ、均一な膜が形成され、良好なライン状の金属膜が得られた。

【0119】

<積層体の製造(パターン2)>

上記パターン1と同様の条件で、PC基板上に富士フイルムDimatix社製インクジェットプリンターDMP−2831を用いて、50mm×50mmの四角状にベタ状パターンを描画し、露光工程を行った。

また、その後、上述した触媒付与工程、および、無電解めっき工程を実施した。さらに、無電解めっき処理後に下記の電解めっき処理を行ってベタ状の金属膜(膜厚10μm)を得た。

【0120】

(電解めっき工程)

無電解めっき処理により形成された、無電解銅めっき膜を給電層として、下記組成の電解銅めっき浴を用い、3A/dm2の条件で、電解めっきを15分間行った。

【0121】

(電解めっき浴の組成)

・硫酸銅(和光純薬工業(株)社製)38g

・硫酸(和光純薬工業(株)社製)95g

・塩酸(和光純薬工業(株)社製)1mL

・カッパーグリームPCM(メルテックス社製)3mL

・水500g

【0122】

<評価:金属膜の密着性>

上記積層体の製造(パターン2)で得られた電解めっき後の金属膜を用いて、密着性評価を行った。クロスカットガイドを用いてカッターナイフを金属膜に対して垂直になるように刃を当てて縦6本、横6本の格子状の切り込みを1mm間隔で入れた。その後、透明粘着テープの接着面を、切り込みを入れた面に50mm以上指圧で気泡が残らないように圧着した。10秒経過後、金属膜面に対して直角の方向に素早くテープを引きはがし、引きはがした金属膜面の状態を見て、以下の基準に従って評価した。

「AA」:カットの縁がなめらかで、どの格子の目にも剥がれが見られない。

「A」:カットの縁がなめらかで、カットの交差点における塗膜の小さな剥がれが格子面の5%未満である。

「B」:カット面に沿って膜の剥がれが見られるが、剥がれが格子面の5%以上15%未満である。

「C」:膜剥がれが、全体的に生じており、15%以上で剥がれが見られる。

【0123】

表1中の「−」はその評価を未実施であることを意味する。

表1中、%は質量%を表す。また、空欄は添加なしを表す。なお、第1のモノマー〜溶剤欄までは、インク組成物中における各成分の質量%を表す。

【0124】

【表1】

【0125】

【表2】

【0126】

【表3】

【0127】

上記表1に示すように、本発明の製造方法においては、得られた積層体中の金属膜は優れた密着性を示すとともに、放置回復性にも優れていた。

特に、インク13およびインク14を使用した場合と、他のインクを使用した場合とを比較して分かるように、第3のモノマーのモノマー成分全量に対する含有量が7〜17質量%の範囲にある場合、金属膜の密着性がより優れることが確認された。また、インク17の場合と、他のインクを使用した場合とを比較して分かるように、logPが0〜2.6の範囲にある第3のモノマーを使用した場合、得られる金属膜の密着性に優れることが確認された。

【0128】

一方、表1に示すように、比較インク1〜3に示すように、インク組成物中におけるモノマー成分の含有量が所定の範囲でない場合、放置回復性および金属膜の密着性に劣ることが確認された。

また、比較インク4および5に示すように、第3のインクの含有量が所定範囲にない場合、金属膜の密着性に劣ることが確認された。

また、比較インク6〜9に示すように、第3のモノマーの粘度、または、式中のYのlogPが所定の範囲内にないモノマーを使用した場合、金属膜の密着性に劣ることが確認された。

また、比較インク9に示すように、特許文献1の段落[0095]で具体的に示されているインク組成物を使用した場合、放置回復性に劣ることが確認された。

【符号の説明】

【0129】

10:ポリカーボネート基板(PC基板)

12:インク組成物

14:硬化膜

16:金属膜

18:金属膜を有する積層体

【技術分野】

【0001】

本発明は、金属膜を有する積層体の製造方法、および、該製造方法で使用されるインク組成物に関する。

【背景技術】

【0002】

従来から、絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

かかる金属パターン材料の作製方法としては、主に、「サブトラクティブ法」が使用される。このサブトラクティブ法とは、基板表面に形成された金属膜上に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、次いで、金属膜をエッチングして金属パターンを形成し、最後にレジストを剥離する方法である。

【0003】

この方法により得られる金属パターンにおいては、基板表面に凹凸を設けることにより生じるアンカー効果により、基板と金属膜との間の密着性を発現させている。そのため、得られた金属パターンの基板界面部の凹凸に起因して、金属配線として使用する際の高周波特性が悪くなるという問題点があった。また、基板表面に凹凸化処理するためには、クロム酸などの強酸で基板表面を処理することが必要であるため、金属膜と基板との密着性に優れた金属パターンを得るためには、煩雑な工程が必要であるという問題点があった。

【0004】

この問題を解決する手段として、基板上に該基板と高密着性のグラフトポリマーを生成させてパターン状のポリマー層を形成し、このポリマー層に対してめっきを施して、ポリマー層上に金属膜を製造して金属パターン(導電性パターン)を得る方法が知られている(特許文献1)。該方法によれば、基板の表面を粗面化することなく、基板と金属膜との密着性を改良することができる。

特に、特許文献1においては、基板表面に直接結合したグラフトポリマーを得る際に、インクジェット法によって、ラジカル重合可能な不飽和化合物を含有する液体をパターン状に配置している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2009−503806号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、半導体デバイスの低コスト化および生産効率向上の要望の高まりに応じて、所定の金属膜または金属パターンを備える積層体をより生産性よく製造することが望まれている。特に、インクジェット法においては、高い生産性を達成する上で、インク組成物の吐出を止めて一定時間放置した後に、ノゾルの目詰まりなどを起こさずに安定した吐出を再開できること(以後、放置回復性とも称する)が必要である。

本発明者らは、特許文献1で具体的に開示されているインク組成物を用いて、放置回復性について検討を行ったところ、ノズルの目詰まりが頻繁に生じることを見出した。

【0007】

一方、金属配線を有する基板として、ポリカーボネート(以後、適宜PCとも称する)に対する注目が高まっている。PCは優れた耐熱性および成形性を有しているため、金属配線を支持する基板として有用といえる。

本発明者らは、基板としてPCと特許文献1で開示されているインク組成物とを用いて、PC上に金属膜の作製を行ったところ、得られた金属膜のPCに対する密着性は必ずしも十分とはいえず、さらなる改良が必要であった。

【0008】

本発明は、上記実情に鑑みて、ポリカーボネート基板に対して優れた密着性を示す金属膜を作製することができると共に、インク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合でも優れた吐出安定性を示す、生産性に優れた金属膜を有する積層体の製造方法を提供することを目的とする。

また、本発明は、該積層体の製造方法で使用されるインク組成物を提供することも目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題について鋭意検討した結果、ポリカーボネート基板と、その基板上に形成される硬化膜(被めっき膜)との密着性が十分でないため、硬化膜上に形成される金属膜の密着性が不良になることを見出し、該知見に基づき本発明を完成するに至った。

つまり、本発明者らは、以下の構成により上記課題が解決できることを見出した。

【0010】

(1) モノマー成分と重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりポリカーボネート基板上に吐出するインク吐出工程と、

ポリカーボネート基板上に吐出されたインク組成物を露光処理または加熱処理により硬化して、硬化膜を形成する硬化膜形成工程と、

硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、

めっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、硬化膜上に金属膜を形成するめっき工程とを備える、金属膜を備える積層体の製造方法であって、

モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、後述する一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

モノマー成分の含有量が、インク組成物の全量に対して、85質量%以上であり、

第3のモノマーの含有量が、モノマー成分の全量に対して、5〜25質量%である、金属膜を備える積層体の製造方法。

【0011】

(2) logP値が0〜2.6である、(1)に記載の金属膜を備える積層体の製造方法。

(3) 第3のモノマーの含有量が、モノマー成分の全量に対して、7〜17質量%である、(1)または(2)に記載の金属膜を備える積層体の製造方法。

(4) 第3のモノマーの質量(X)と第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、(1)〜(3)のいずれかに記載の金属膜を備える積層体の製造方法。

(5) 第3のモノマーの質量(X)と第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、(1)〜(4)のいずれかに記載の金属膜を備える積層体の製造方法。

【0012】

(6) 第1のモノマーが、単官能モノマーである、(1)〜(5)のいずれかに記載の金属膜を備える積層体の製造方法。

(7) 第2のモノマーの含有量が、モノマー成分の全量に対して、1〜20質量%である、(1)〜(6)のいずれかに記載の金属膜を備える積層体の製造方法。

(8) 第2のモノマーの重合性基のモル含有量が、インク組成物の全質量に対して、0.4〜2.0mmol/gである、(1)〜(7)のいずれかに記載の金属膜を備える積層体の製造方法。

【0013】

(9) 第2のモノマーの重合性基が、アクリレート基、メタクリレート基、アクリルアミド基、メタアクリルアミド基、ビニルオキシ基、およびN−ビニル基からなる群から選択される基である、(1)〜(8)のいずれかに記載の金属膜を有する積層体の製造方法。

(10) モノマー成分と重合開始剤とを少なくとも含有し、

モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

モノマー成分の含有量が、インク組成物の全量に対して、85質量%以上であり、

第3のモノマーの含有量が、モノマー成分の全量に対して、5〜25質量%であり、インク組成物。

【0014】

(11) logP値が0〜2.6である、(10)に記載のインク組成物。

(12) 第3のモノマーの質量(X)と第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、(10)または(11)に記載のインク組成物。

(13) 第3のモノマーの質量(X)と第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、(10)〜(12)のいずれかに記載のインク組成物。

【発明の効果】

【0015】

本発明によれば、ポリカーボネート基板に対して優れた密着性を示す金属膜を作製することができると共に、インク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合でも優れた吐出安定性を示す、生産性に優れた金属膜を有する積層体の製造方法を提供することができる。

また、本発明によれば、該積層体の製造方法で使用されるインク組成物を提供することもできる。

【図面の簡単な説明】

【0016】

【図1】(A)〜(D)は、それぞれ本発明の金属膜を有する積層体の製造方法における各製造工程を順に示す模式的断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の金属膜を有する積層体の製造方法について説明する。

まず、本発明の従来技術と比較した特徴点について詳述する。

本発明の特徴点としては、所定のlogPを示す基を有し、所定の粘度を示す第3のモノマーを使用する点が挙げられる。上述したように、従来技術においては、ポリカーボネート基板(以後、PC基板とも称する)と、その基板上に形成される硬化膜との密着性が十分でなかった。それに対して、本発明においては、使用されるインク組成物中に含まれる第3のモノマーがPC基板に対して優れた浸透性を示す。この第3のモノマーが基板表面から所定の深さまで浸透した状態で硬化することにより、形成される硬化膜がPC基板に対して優れたアンカー効果を示し、結果として硬化膜上に形成される金属膜の基板に対する密着性も向上する。

【0018】

本発明の金属膜を備える積層体の製造方法は、所定のインク組成物をインクジェット法によりPC基板上に吐出するインク吐出工程と、吐出されたインク組成物を硬化する硬化膜形成工程と、硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、めっき処理を行うめっき処理工程とを備える。

以下に、図面を参照して、各工程で使用される材料、および、工程の手順について説明する。

【0019】

<インク吐出工程>

インク吐出工程は、モノマー成分と重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりPC基板上に吐出する工程である。より具体的には、本工程では、まず、図1(A)に示されるPC基板10を用意し、次に図1(B)に示されるように、PC基板10上の所定の位置にインク組成物12を吐出する。

まず、本工程で使用される材料(PC基板、インク組成物など)について詳述し、その後工程の手順について詳述する。

【0020】

[ポリカーボネート基板(PC基板)]

本工程で使用されるポリカーボネート基板は、公知のポリカーボネート(カーボネート基(-O-(C=O)-O-)を有するポリマー)より形成される基板を使用することができる。

該基板の形状は特に制限されず、平板状、レンズ状などが公知の形状が適用できる。また、ポリカーボネートを射出成形などによって、任意の形状に成形した材料をPC基板として使用してもよい。

【0021】

[インク組成物]

本工程で使用されるインク組成物は、モノマー成分と重合開始剤とを少なくとも含有する。該インク組成物は、本発明の積層体の製造方法において、PC基板上に吐出され、硬化処理が施される。その後、得られた硬化膜に対してめっき処理が施され、硬化膜上に金属膜が形成される。

インク組成物中で含まれるモノマー成分としては、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、後述する一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとが挙げられる。

以下で、各成分の詳細について説明する。

【0022】

(モノマー成分:第1のモノマー)

第1のモノマーは、シアノ基を有するモノマーである。該モノマー中のシアノ基が後述するめっき触媒またはその前駆体と相互作用して、めっき処理の際に十分な厚さで良好な密着性を示す金属膜(めっき膜)を得ることができる。

該モノマー中のシアノ基(−CN基)の数は特に限定されず、複数(例えば、2〜3個)のシアノ基がモノマー中に含まれていてもよい。なかでも、めっき処理の際に安定にめっき膜ができる点で、1個であることであることが好ましい。

また、該モノマーの重合性基の数は限定されないが、本発明の効果がより優れる点で、重合性基を1つ有する単官能モノマーであることが好ましい。

【0023】

第1のモノマー中の重合性基の種類は特に制限されず、例えば、ラジカル重合性基、カチオン重合性基などが挙げられる。なかでも、反応性の観点から、ラジカル重合性基が好ましい。重合性基としては、例えば、アクリレート基、メタクリレート基、アクリルアミド基、メタクリルアミド基、ビニルオキシ基、または、N−ビニル基などのエチレン性不飽和二重結合基などが挙げられる。

【0024】

第1のモノマーの好適態様として、以下の一般式(1)で表されるシアノ基を有するモノマーが挙げられる。該モノマーを使用することにより、めっき処理の際に十分な厚さの金属膜(めっき膜)を得ることができる。

【0025】

【化1】

【0026】

一般式(1)中、R1は、水素原子またはアルキル基(例えば、メチル基、エチル基など)を表す。

L1は、単結合、または、二価の連結基を表す。二価の連結基としては、二価の脂肪族炭化水素基(好ましくは炭素数1〜8。例えば、メチレン基、エチレン基、プロピレン基などのアルキレン基)、二価の芳香族炭化水素基(好ましくは炭素数6〜12。例えば、フェニレン基)、−O−、−S−、−SO2−、−N(R)−(R:アルキル基)、−CO−、−NH−、−COO−、−CONH−、またはこれらを組み合わせた基(例えば、アルキレンオキシ基、アルキレンオキシカルボニル基、アルキレンカルボニルオキシ基など)などが挙げられる。

なお、本発明の効果がより優れる点で、L1としては、−COO−La−基が好ましい。Laは、アルキレン基を表す。

【0027】

第1のモノマーの具体例としては、例えば、アクリロニトリル、シアノエチルアクリレート、シアノプロピルアクリレートなどが挙げられる。

【0028】

(モノマー成分:第2のモノマー)

第2のモノマーは、複数の重合性基を有するモノマー(多官能モノマー)である。該モノマーを使用することにより、得られる硬化膜の膜強度が向上し、結果として金属膜の密着性が向上する。

重合性基の定義は、上記第1のモノマーの重合性基と同義であり、好適態様も同じである。

第2のモノマー中の重合性基の数は2個以上であり、好ましくは2〜8個であり、より好ましくは2〜4個である。上記範囲内であれば、得られる硬化膜の膜強度が向上し、金属膜の密着性も向上する。

【0029】

第2のモノマーの好適態様としては、アルキレンオキシド基(−La−O−)を有する第2のモノマーが挙げられる。なお、Laは、アルキレン基を表す。

該モノマーであれば、他のモノマーやPC基板に対する相溶性に優れ、結果として金属膜の密着性も向上する。

【0030】

第2のモノマーの具体例としては、例えば、ビス(4−アクリロキシポリエトキシフェニル)プロパン、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、テトラプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、変性グリセリントリ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、ビスフェノールAのPO付加物ジ(メタ)アクリレート、ビスフェノールAのEO付加物ジ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。なかでも、環状構造を有していない非環状多官能モノマーが好ましい。

これらの中でも、ポリプロピレンジ(メタ)アクリレート系、ポリエチレングリコールジ(メタ)アクリレート系の多官能モノマーが好ましい。具体的には、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、テトラプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレートなどを挙げることができる。

【0031】

(モノマー成分:第3のモノマー)

第3のモノマーは、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下である単官能モノマーである。該モノマーはPC基板に対して優れた親和性を示し、優れた浸透性を示す。言い換えると、PC基板に対する浸透性モノマーとして使用できる。該モノマーがPC基板中に浸透することにより、形成される硬化膜のPC基板に対する密着性が向上し、結果として金属膜の密着性が向上する。

第3のモノマーは単官能モノマーであり、重合性基(後述する、ビニル基、アクリロイルオキシ基、メタアクリロイルオキシ基、アクリルアミド基、またはメタアクリルアミド基など)は一つだけ含まれる。

なお、第3のモノマーには、シアノ基は含まれない。つまり、上記第1のモノマーは、第3のモノマーには含まれない。

【0032】

【化2】

【0033】

一般式(A)中、Xは、N−ビニル基(CH2=CH−)、アクリロイルオキシ基(CH2=CHCOO−)、メタアクリロイルオキシ基(CH2=C(CH3)COO−)、アクリルアミド基(CH2=CHCONH−)、またはメタアクリルアミド基(CH2=C(CH3)CONH−)を表す。なかでも、金属膜の密着性および放置回復性がより優れる点で、N−ビニル基、アクリロイルオキシ基、またはメタアクリロイルオキシ基が好ましい。

なお、N−ビニル基とは、窒素原子に結合するビニル基を意味する。

【0034】

Yは、logPが−0.2〜2.7である有機基を表す。好ましくは0〜2.6であり、より好ましくは0.2〜1.5である。上記範囲内であれば、金属膜の密着性に優れる。

logPが上記範囲外の場合、金属膜の密着性に劣る。

なお、有機基は、上記logPの範囲内であれば、その構造は特に制限されず、例えば、炭素原子、酸素原子、水素原子、硫黄原子、またはリン原子などから構成される。より具体的には、例えば、アルキル基(直鎖状、分岐鎖状、または環状)、アルコキシ基、アリールオキシ基、アラルキルオキシ基、シクロアルコキシ基、アルコキシカルボニル基、アリールオキシカルボニル基、アシルオキシ基、アルキルチオ基、アリールチオ基、アシル基、アシルアミノ基、アルケニルオキシ基、アリールカルボニルオキシ基、アルキルカルボニルオキシ基、アルキルアミノカルボニル基、アルキルカルボニルアミノ基、アルキルシリルオキシ基、またはこれらを組み合わせた基を挙げることができる。これら有機基は、複数が単結合、エーテル結合、エステル結合、アミド結合、スルフィド結合、ウレア結合等で連結されていてもよい。

【0035】

なお、logPは、分配係数P(Partition Coefficient)の常用対数を意味し、オクタノール相と水相との間での化学物質の分配の程度を表す指標である。

logPの値が高くなるほど、その化学物質または有機基は疎水性が高いことを意味し、logPの値が低くなるほど、その化学物質または有機基は親水性が高いことを意味する。例えば、logPの値が0以下の化学物質は、オクタノール相よりも水相に溶解し易く、また、logPの値が1の化学物質は、水相への溶解性に較べてオクタノール相に対して10倍の溶解性を持つといえる。

【0036】

多くの化合物や有機基のlogP値が報告され、Daylight Chemical Information Systems, Inc. (Daylight CIS)等から入手しうるデータベースには多くの値が掲載されているので参照できる。実測のlogP値がない場合には、Daylight CISから入手できるプログラム“CLOGP”で計算すると最も便利である。このプログラムは、実測のlogP値がある場合にはそれとともに、Hansch, Leoのフラグメントアプローチにより算出される“計算logP(ClogP)”の値を出力する。

本発明では、logPの実測値があればそれを、無い場合はChemDraw Pro Ver12.0に付属のプログラムにより計算したClogP値を用いた。

【0037】

第3のモノマーの粘度(25℃)は7.5mPa・s以下であり、好ましくは1〜7.2mPa・sであり、より好ましくは3〜7.1mPa・sである。上記範囲内であれば、第3モノマーのPC基板に対する優れた浸透性を示す。結果として金属膜の密着性が向上する。

粘度が上記範囲外の場合、金属膜の密着性に劣る。

なお、粘度は、一般に用いられるE型粘度計(例えば、東機産業(株)製E型粘度計(RE−80L)を用いることにより25℃で測定される値である。

【0038】

第3のモノマーとしては、以下の膨潤度測定方法により求められる膨潤度の絶対値が、10%以上であるモノマーが好ましく、15%以上であるモノマーがより好ましく、17%以上であるモノマーが特に好ましい。第3のモノマーの膨潤度が上記範囲内であれば、第3のモノマーのPC基板に対する浸透性がより優れ、結果として金属膜の密着性により優れる。

なお、膨潤度の絶対値の上限については特に制限はないが、モノマーの取扱い性およびPC基板の特性が維持される点から、80%以下が好ましく、75%以下がより好ましく、70%以下がさらに好ましく、60%以下が特に好ましい。

【0039】

モノマーの膨潤度の測定方法としては、まず、PC基板(長さ:2cm、幅:2cm、厚み:0.5mm)を質量比で10倍量の該モノマー溶液中に25℃で1時間浸漬する。浸漬処理後、取り出したPC基板の質量(W1)と、浸漬前のPC基板の質量(W0)とを用いて、以下の膨潤度の計算式により、膨潤度(%)を求める。

膨潤度(%)=[{浸漬後のPC基板板の質量(W1)−浸漬前のPC基板の質量(W0)}/浸漬前のPC基板の質量(W0)]×100

【0040】

第3のモノマーの好適態様としては、一般式(A)中のYの分子量が、400以下であることが好ましく、300以下であることが好ましく、200以下であることが好ましい。上記範囲であれば、得られる金属膜の密着性がより優れる。なお、下限に関しては特に制限はないが、モノマーの合成などの点で、50以上である場合が多い。

【0041】

第3のモノマーの他の好適態様としては、一般式(A)中のYが、−O−、−CO−、−N<もしくはこれらを組み合わせた基を有していてもよい脂肪族炭化水素基、芳香族炭化水素基、またはこれらを組み合わせた基である態様が挙げられる。

脂肪族炭化水素基としては、得られる金属膜の密着性がより優れる点から、炭素数1〜20が好ましく、炭素数3〜10が好ましい。脂肪族炭化水素基は、直鎖状、分岐鎖状、または環状のいずれであってもよい。また、脂肪族炭化水素基には、−O−(エーテル基)、−CO−(カルボニル基)、−N<(3級窒素原子)、またはこれらを組み合わせた基(例えば、−CO−N<)を有していてもよい。

芳香族炭化水素基としては、得られる金属膜の密着性がより優れる点から、炭素数6〜20が好ましく、炭素数7〜15が好ましい。

脂肪族炭化水素基と芳香族炭化水素基とを組み合わせた基としては、例えば、ベンジル基などが挙げられる。

【0042】

第3のモノマーの更なる好適態様としては、一般式(A)中のYが、−O−、−CO−、−N<またはこれらを組み合わせた基を有する脂肪族炭化水素基が挙げられる。例えば、例えば、酸素原子を有するアルキル基またはアルケニル基(例えば、環状エーテル基(グリシジル基、シクロヘキセンオキサイド基、オキセタン基など))、酸素原子を有するアルキレン基(例えば、アルキレンオキシド基)などが挙げられる。

また、該基のなかでも、得られる金属膜の密着性がより優れる点から、−O−を有する直鎖状脂肪族炭化水素基、−CO−N<を有する環状脂肪族炭化水素基が挙げられる。

【0043】

第3のモノマーとしては、例えば、ベンジルアクリレート、2−(2−エトキシエトキシ)エチルアクリレート、ジメチルアミノエチルアクリレート、2−(2−ビニロキシエトキシ)エチルアクリレート、テトラヒドロフルフリルアクリレート、ポリテトラヒドロフルフリルアクリレート、N,N−ジメチルアクリルアミドなどが挙げられる。

【0044】

(モノマー成分:他のモノマー)

モノマー成分としては、必要に応じて、上記第1から第3のモノマー以外のモノマー(以後、適宜第4のモノマーとも称する)を使用してもよい。

第4のモノマーの種類は本発明の効果を損なわない限り特に制限されない。例えば、フェノキシエチルアクリレートなどが挙げられる。

【0045】

インク組成物中におけるモノマー成分の分子量は特に制限されないが、放置回復性がより優れる点から、分子量1500未満であることが好ましい。なお、分子量1500以上のモノマーを使用する場合、該モノマーのインク組成物中における含有量は、放置回復性がより優れる点から、2.5質量%以下が好ましい。下限は特に制限されないが、0質量%が好ましい。

【0046】

(モノマー成分の含有量)

第1のモノマーのインク組成物中における含有量は特に制限されないが、十分な厚さの金属膜(めっき膜)を得ることができる点で、インク組成物全量に対して、20〜75質量%が好ましく、25〜65質量%がより好ましく、30〜50質量%がさらに好ましい。

【0047】

第2のモノマーのインク組成物中における含有量は特に制限されないが、金属膜の強度がより優れる点で、インク組成物全量に対して、1〜50質量%が好ましく、4〜25質量%がより好ましい。

【0048】

第3のモノマーのインク組成物中における含有量は特に制限されないが、金属膜の強度がより優れる点で、インク組成物全量に対して、5〜24質量%が好ましく、7〜17質量%がより好ましい。

【0049】

第3のモノマーのモノマー成分中における含有量は、モノマー成分の全量(モノマー成分の合計量)に対して、5〜25質量%であり、金属膜の密着性がより優れる点で、7〜17質量%が好ましい。

第3のモノマーの含有量が上記範囲外の場合、金属膜の密着性に劣る。

【0050】

第3のモノマーのインク組成物中における質量(X)と第2のモノマーのインク組成物中における質量(Y)との質量比(X/Y)は、金属膜の密着性がより優れる点で、0.5〜2.5であることが好ましく、0.7〜1.8であることがより好ましい。

【0051】

第3のモノマーのインク組成物中における質量(X)と第1のモノマーのインク組成物中における質量(Z)との質量比(X/Z)は、金属膜の密着性がより優れる点で、0.1〜0.5であることが好ましく、0.15〜0.3であることがより好ましい。

【0052】

前記第2のモノマーの重合性基のモル含有量は特に制限されないが、金属膜の密着性がより優れる点で、インク組成物全質量に対して、0.4〜2.0mmol/gが好ましく、0.6〜1.6mmοl/gがより好ましく、0.8〜1.2mmοl/gが特に好ましい。

なお、重合性基のモル含有量とは、インク組成物1g中に含まれる第2のモノマーのモル数に対して、第2のモノマーの構造中に含まれる重合性基の数を乗じて算出することが出来る。

【0053】

インク組成物中におけるモノマー成分の含有量(使用されるモノマーの合計量)は、インク組成物の全量に対して、85質量%以上であり、好ましくは87質量%以上であり、より好ましくは90質量%以上ある。上限は特に制限されないが、100%が上限であり、95質量%程度の場合が多い。モノマー成分の含有量が上記範囲であれば、放置回復性に優れる。

モノマー成分の含有量が上記範囲外(85質量%未満)の場合、放置回復性に劣る。

【0054】

(重合開始剤)

インク組成物は、重合開始剤を含有する。インク組成物が重合開始剤を含むことにより、後述する硬化膜形成工程で硬化が十分に進行し、十分な膜強度を示す硬化膜が得られる。

重合開始剤としては、公知の重合開始剤(熱重合開始剤、または光重合開始剤など)から適宜選択することができる。重合開始剤は、活性エネルギー線により重合開始種であるラジカルを生成する化合物が好ましく、活性エネルギー線としては、γ線、β線、電子線、紫外線、可視光線、または赤外線等が例示できる。

【0055】

重合開始剤としては、公知の化合物が使用できるが、本発明で使用し得る好ましい重合開始剤としては、(a)芳香族ケトン類、(b)アシルホスフィンオキシド化合物、(c)芳香族オニウム塩化合物、(d)有機過酸化物、(e)チオ化合物、(f)ヘキサアリールビイミダゾール化合物、(g)ケトオキシムエステル化合物、(h)ボレート化合物、(i)アジニウム化合物、(j)メタロセン化合物、(k)活性エステル化合物、(l)炭素ハロゲン結合を有する化合物、または(m)アルキルアミン化合物等が挙げられる。重合開始剤は、上記(a)〜(m)の化合物を単独もしくは組み合わせて使用してもよい。

【0056】

これらのなかでも、本発明において、重合開始剤として芳香族ケトン類、アシルホスフィンオキサイド化合物を使用することが好ましく、1−シクロヘキシルフェニルケトン、p−フェニルベンゾフェノン(和光純薬工業社製)、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド(Irgacure 819:チバスペシャル

ティケミカルズ社製)、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフェニルホスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(Darocur TPO:チバジャパン社製、Lucirin TPO:BASF社製)などが好ましい。

【0057】

インク組成物中における重合開始剤の合計含有量は特に制限されないが、インク組成物の取扱い性および硬化性の観点から、インク組成物の全量に対して、1〜15質量%が好ましく、より好ましくは1〜10質量%、更に好ましくは1〜5質量%である。

【0058】

(インク組成物中におけるその他の成分)

インク組成物は、本発明の効果を損なわない範囲で、その他の成分を含んでいてもよい。以下、その他の成分について説明する。

【0059】

インク組成物は、さらに極微量の水を含有してもよい。なお、保存安定性が向上する点から、インク組成物は実質的に水を含有しない、非水性インク組成物であることが好ましい。具体的には、水の含有量が、インク組成物全量に対して、3質量%以下が好ましく、2質量%以下がより好ましく、1質量%以下が特に好ましい。

【0060】

インク組成物は、インク粘度の調整等を目的に、さらに極微量の非硬化性の有機溶剤を含有してもよい。

有機溶剤としては、例えば、アセトン、メチルエチルケトン、ジエチルケトン、シクロヘキサノン等のケトン系溶剤、メタノール、エタノール、2−プロパノール、1−プロパノール、1−ブタノール、tert−ブタノール等のアルコール系溶剤、クロロホルム、塩化メチレン等の塩素系溶剤、ベンゼン、トルエン等の芳香族系溶剤、酢酸エチル、酢酸ブチル、酢酸イソプロピル、プロピレンカーボネート等のエステル系溶剤、ジエチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル系溶剤、エチレングリコールモノメチルエーテル、エチレングリコールジメチルエーテル、プロピレングリコールモノメチルエーテル等のグリコールエーテル系溶剤、などが挙げられる。

有機溶剤の含有量は、インク組成物全体に対して、0.1〜10質量%が好ましく、0.1〜5質量%がより好ましく、0.1〜3質量%がさらに好ましい。

【0061】

インク組成物は、さらに界面活性剤を含有してもよい。界面活性剤を含む場合、インクジェット吐出安定性、着弾時のレベリング性の点で好ましい。

界面活性剤としては公知の界面活性剤を使用でき、例えば、ノニオン系界面活性剤、両性界面活性剤、アニオン系界面活性剤(例えば、アンモニウムイオンを対イオンとする界面活性剤)、カチオン系界面活性剤(例えば、有機酸アニオンを対イオンとする界面活性剤)などが挙げられる。

ノニオン系界面活性剤としては、例えば、ポリエチレングリコール誘導体、ポリプロピレングリコール誘導体が挙げられる。両性界面活性剤としては、例えば、長鎖アルキルのベタイン類が挙げられる。アンモニウムイオンを対イオンとするアニオン系界面活性剤としては、例えば、長鎖アルキル硫酸アンモニウム塩、アルキルアリール硫酸アンモニウム塩、アルキルアリールスルホン酸アンモニウム塩、アルキルリン酸アンモニウム塩、ポリカルボン酸系高分子のアンモニウム塩などが挙げられる。

【0062】

インク組成物中における界面活性剤の含有量は特に限定されないが、インク組成物の全量に対して、0〜5質量%が好ましく、0.01〜2質量%がより好ましい。上記範囲内であれば、インクの他物性を損ねること無く、好ましい表面張力を得られる。

【0063】

この他にも、本発明の効果を損なわない範囲であれば、必要に応じて、インク組成物は、重合禁止剤、ワックス類、染料、顔料等を含有することもできる。

【0064】

[インク吐出工程の手順]

インクジェット法は、液体吐出孔から記録信号(デジタルデータ)に応じたピコリットルオーダーの液体を基板に向けて吐出するものであり、パターン状にインクを付与して微細なパターンが形成可能である。

本工程で使用されるインクジェット法は特に限定されず、帯電したインク組成物を連続的に噴射し電場によって制御する方法、圧電素子を用いて間欠的にインクジェットインクを噴射する方法、インクジェットインクを加熱してその発泡を利用して間欠的に噴射する方法等の、各種の従来公知の方法を採用できる。つまり、インクジェット法による描画は、ピエゾインクジェット方式や、熱インクジェット方式等、従来公知のいずれの方式によって行なってもよい。また、通常のインクジェット描画装置はもちろん、ヒーター等を搭載した描画装置なども使用できる。

【0065】

使用されるインクジェットヘッドとしては、コンティニュアス型やオンデマンド型のピエゾ方式、サーマル方式、ソリッド方式、静電吸引方式等の種々の方式のインクジェットヘッド(吐出ヘッド)を用いることができる。また、インクジェットヘッドの吐出部(ノズル)は、単列配置に限定されず、複数列としても千鳥格子状に配置としてもよい。

【0066】

上記インクジェット方式により、インク組成物をPC基板上の金属膜を形成すべき場所に吐出する。このとき、インク組成物をPC基板の全面に付与してもよいし、所望のパターン状に付与してもよい。すなわち、PC基板上の全面に付与すれば、表面全面に金属膜を有する積層体(金属膜材料)が得られ、インク組成物をパターン状に吐出して選択的に付与すれば、所望のパターン状に金属膜を有する積層体を得ることができる。

なお、インク組成物をPC基板上に吐出した後、必要に応じて乾燥処理を施してもよい。このような乾燥処理は、例えば、ホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。

【0067】

<硬化膜形成工程>

硬化膜形成工程は、上記インク吐出工程によりPC基板上に吐出されたインク組成物を露光処理または加熱処理により硬化して、硬化膜を形成する工程である。より具体的には、図1(C)に示すように、本工程を実施することにより、硬化膜14がPC基板10上に形成される。

インク組成物に対して露光処理または加熱処理といったエネルギー付与が行われると、インク組成物が付与された領域でモノマー成分の重合反応が生じ硬化膜が形成される。形成された硬化膜はPC基板に対して優れた密着性を示す。

以下に、硬化膜形成工程の手順について詳述する。

【0068】

硬化膜形成工程では、露光処理または加熱処理のいずれが実施されてもよいが、パターン像の形成容易性の点から、露光処理が好ましい。

露光処理には、活性エネルギー線(紫外線、γ線、β線、電子線、可視光線、または赤外線等)の照射を用いることができる。光源としては、例えば、紫外線照射ランプ、ハロゲンランプ、高圧水銀灯、レーザー、LED、電子線照射装置などを採用することができる。

活性エネルギー線の波長としては、インク組成物中のモノマーの反応性がより優れる点で、200〜600nmが好ましく、300〜450nmがより好ましく、350〜420nmがさらに好ましい。

活性エネルギー線の積算照射量としては、硬化膜の膜強度が優れる点で、5000mJ/cm2以下が好ましく、10〜4000mJ/cm2がより好ましく、20〜3000mJ/cm2がさらに好ましい。

【0069】

加熱処理の場合、送風乾燥機、オーブン、赤外線乾燥機、加熱ドラムなどを用いることができる。温度条件は特に限定されないが、通常、100〜300℃で、5〜120分間の加熱条件で行われる。

【0070】

形成される硬化膜の厚みは特に制限されないが、後述する金属膜との密着性がより優れるという観点から、0.1〜10μmが好ましく、0.3〜5μmがより好ましい。なお、硬化膜の厚みはインク吐出工程において付与するインク組成物の量を適宜設定することにより、調整することができる。

【0071】

また、形成される硬化膜のエッチング耐性をより向上させることができる点で、硬化膜形成工程を酸素濃度が10%以下、より好ましくは酸素濃度を8%以下、さらに好ましくは5%以下の環境で行うことが好ましい。

硬化膜形成工程において酸素濃度を制御するには、例えば、窒素パージ式UV照射装置(例えば、(株)ジーエスユアサ社製 CSN2−40)を用いる。また、酸素濃度は、例えば、コスモテクターXP−3180(新コスモス電機(株)社製)等の酸素濃度計によって測定できる。

【0072】

<触媒付与工程>

触媒付与工程は、上記硬化膜形成工程後、形成された硬化膜にめっき触媒またはその前駆体を付与する工程である。

本工程においては、硬化膜中のシアノ基がその機能に応じて、付与されためっき触媒またはその前駆体を付着(吸着)する。つまり、硬化膜は、めっき受容性層(被めっき層)として用いられる。吸着されためっき触媒またはその前駆体は、後述するめっき工程においてめっき核として作用する。

まず、本工程で使用される材料(めっき触媒またはその前駆体など)について詳述し、その後該工程の手順について詳述する。

【0073】

(めっき触媒)

めっき触媒またはその前駆体は、後述するめっき工程における、めっき処理の触媒や電極として機能するものである。そのため、使用されるめっき触媒またはその前駆体の種類は、めっきの種類により適宜決定される。

なお、本工程において用いられるめっき触媒またはその前駆体は、無電解めっき触媒またはその前駆体であることが好ましい。なかでも、めっき触媒またはその前駆体は、還元電位の点から、Pd、Ag、またはCuを含む化合物であることが好ましい。

以下では、主に無電解めっきまたはその前駆体について詳述する。

【0074】

無電解めっき触媒としては、無電解めっき時の活性核となるものであれば、如何なるものも用いることができ、具体的には、自己触媒還元反応の触媒能を有する金属(Niよりイオン化傾向の低い無電解めっきできる金属として知られるもの)などが挙げられる。より具体的には、Pd、Ag、Cu、Ni、Al、Fe、Coなどが挙げられる。中でも、触媒能の高さから、Ag、Pdが特に好ましい。

無電解めっき触媒として、金属コロイド(金属粒子)を用いてもよい。一般に、金属コロイドは、荷電を持った界面活性剤または荷電を持った保護剤が存在する溶液中において、金属イオンを還元することにより作製することができる。

【0075】

無電解めっき触媒前駆体としては、化学反応により無電解めっき触媒となりうるものであれば、特に制限なく使用することができる。主には、上記無電解めっき触媒として挙げた金属の金属イオンが用いられる。無電解めっき触媒前駆体である金属イオンは、還元反応により無電解めっき触媒である0価金属になる。無電解めっき触媒前駆体である金属イオンは、硬化膜へ付与した後、無電解めっき液への浸漬前に、別途還元反応により0価金属に変化させて無電解めっき触媒としてもよいし、無電解めっき触媒前駆体のまま無電解めっき液に浸漬し、無電解めっき液中の還元剤により金属(無電解めっき触媒)に変化させてもよい。

【0076】

無電解めっき触媒前駆体である金属イオンは、金属塩を用いて硬化膜に付与することが好ましい。使用される金属塩としては、適切な溶媒に溶解して金属イオンと塩基(陰イオン)とに解離されるものであれば特に制限はなく、M(NO3)n、MCln、M2/n(SO4)、M3/n(PO4)(Mは、n価の金属原子を表す)などが挙げられる。金属イオンとしては、上記の金属塩が解離したものを好適に用いることができる。具体例としては、例えば、Agイオン、Cuイオン、Alイオン、Niイオン、Coイオン、Feイオン、Pdイオンが挙げられ、中でも、多座配位可能なものが好ましく、特に、配位可能な官能基の種類数および触媒能の点で、Agイオン、Pdイオンが好ましい。

【0077】

本工程において、無電解めっきを行わず直接電気めっきを行うために用いられる触媒として、上述した以外の0価金属を使用することもできる。

【0078】

上記めっき触媒またはその前駆体は、これらを溶媒に分散または溶解させた分散液または溶液(以後、適宜めっき触媒液とも称する)の形態で使用されることが好ましい。つまり、めっき触媒液には、めっき触媒またはその前駆体が含まれる。

めっき触媒液を通常溶媒を含んでおり、溶媒の種類としては有機溶剤および/または水が用いられる。通常、水が主成分として使用される。めっき触媒液が有機溶剤を含有することで、硬化膜に対するめっき触媒液の浸透性が向上し、シアノ基に効率よくめっき触媒またはその前駆体を吸着させることができる。

【0079】

めっき触媒液に用いられる有機溶剤としては、硬化膜に浸透しうる溶剤であれば特に制限されないが、具体的には、アセトン、アセト酢酸メチル、アセト酢酸エチル、エチレングリコールジアセテート、シクロヘキサノン、アセチルアセトン、アセトフェノン、2−(1−シクロヘキセニル)シクロヘキサノン、プロピレングリコールジアセテート、トリアセチン、ジエチレングリコールジアセテート、ジオキサン、N−メチルピロリドン、ジメチルカーボネート、ジメチルセロソルブなどを用いることができる。

【0080】

めっき触媒液中におけるめっき触媒またはその前駆体の含有量は特に制限されないが、めっき触媒またはその前駆体の付着量の制御がしやすい点で、めっき触媒液全量に対して、0.001〜50質量%が好ましく、0.005〜30質量%がより好ましい。

【0081】

(触媒付与工程の手順)

めっき触媒またはその前駆体を硬化膜に付与する方法は、特に制限されない。

例えば、上記めっき触媒液(金属を適当な分散媒に分散した分散液、または、金属塩を適切な溶媒で溶解し、解離した金属イオンを含む溶液)を調製し、めっき触媒液を硬化膜上に塗布する方法、または、めっき触媒液中に硬化膜が形成されたPC基板を浸漬する方法などが挙げられる。

硬化膜とめっき触媒液との接触時間は、30秒〜10分程度が好ましく、3分〜5分程度がより好ましい。

接触時のめっき触媒液の温度は、20〜60℃程度が好ましく、30〜50℃程度がより好ましい。

【0082】

<めっき工程>

めっき工程は、上記触媒付与工程にてめっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、硬化膜上に金属膜を形成する工程である。より具体的には、図1(D)に示すように、本工程を実施することにより、硬化膜14上に金属膜16が形成され、金属膜を有する積層体18が得られる。

【0083】

本工程において行われるめっき処理の種類は、無電解めっき、電解めっき等が挙げられ、上記工程において、硬化膜に付与されためっき触媒またはその前駆体の機能によって、選択することができる。

なかでも、金属膜の密着性向上の点から、無電解めっきを行うことが好ましい。また、所望の層厚の金属膜を得るために、無電解めっきの後に、更に電解めっきを行うことがより好ましい態様である。

以下、本工程において好適に行われるめっき処理について説明する。

【0084】

(無電解めっき)

無電解めっきとは、めっきとして析出させたい金属イオンを溶かした溶液を用いて、化学反応によって金属を析出させる操作のことをいう。

本工程における無電解めっきは、例えば、無電解めっき触媒が付与された硬化膜を、水洗して余分な無電解めっき触媒(金属)を除去した後、無電解めっき浴に浸漬して行う。使用される無電解めっき浴としては、公知の無電解めっき浴を使用することができる。なお、無電解めっき浴としては、入手のしやすさの点から、アルカリ性の無電解めっき浴(pHが9〜14程度が好ましい)を使用する場合が好ましい。

また、無電解めっき触媒前駆体が付与された硬化膜を、無電解めっき触媒前駆体が絶縁層に吸着または含浸した状態で無電解めっき浴に浸漬する場合には、硬化膜を水洗して余分な前駆体(金属塩など)を除去した後、無電解めっき浴中へ浸漬させる。この場合には、無電解めっき浴中において、めっき触媒前駆体の還元とこれに引き続き無電解めっきが行われる。ここで使用される無電解めっき浴としても、上記同様、公知の無電解めっき浴を使用することができる。

【0085】

なお、無電解めっき触媒前駆体の還元は、上記のような無電解めっき液を用いる態様とは別に、触媒活性化液(還元液)を準備し、無電解めっき前の別工程として行うことも可能である。触媒活性化液は、無電解めっき触媒前駆体(主に金属イオン)を0価金属に還元できる還元剤を溶解した液で、液全体に対する該還元剤の濃度が0.1〜50質量%が好ましく、1〜30質量%がより好ましい。還元剤としては、公知の還元剤(例えば、水素化ホウ素ナトリウムまたはジメチルアミンボランなどのホウ素系還元剤、ホルムアルデヒド、次亜リン酸など)を使用できる。

浸漬の際には、無電解めっき触媒またはその前駆体が接触する硬化膜表面付近の無電解めっき触媒またはその前駆体の濃度を一定に保つ上で、攪拌または揺動を加えながら浸漬することが好ましい。

【0086】

一般的な無電解めっき浴の組成としては、例えば、溶剤(例えば、水)の他に、1.めっき用の金属イオン、2.還元剤、3.金属イオンの安定性を向上させる添加剤(安定剤)が含まれていてもよい。このめっき浴には、これらに加えて、めっき浴の安定剤など公知の添加物が含まれていてもよい。

【0087】

めっき浴に用いられる有機溶剤としては、水に可能な溶媒である必要があり、その点から、アセトンなどのケトン類、メタノール、エタノール、イソプロパノールなどのアルコール類が好ましく用いられる。

【0088】

無電解めっき浴に用いられる金属の種類としては、例えば、銅、すず、鉛、ニッケル、金、銀、パラジウム、ロジウムが知られており、中でも、導電性の観点からは、銅、金が特に好ましい。また、上記金属に合わせて最適な還元剤、添加物が選択される。

【0089】

無電解めっきにより得られる金属膜の膜厚は、めっき浴の金属イオン濃度、めっき浴への浸漬時間、または、めっき浴の温度などにより制御することができるが、導電性の観点からは、0.1μm以上が好ましく、0.2〜2μmがより好ましい。

ただし、無電解めっきによる金属膜を導通膜として、後述する電解めっきを行う場合は、少なくとも0.1μm以上の膜が均一に付与されていることが好ましい。

また、めっき浴への浸漬時間としては、1分〜6時間程度であることが好ましく、1分〜3時間程度であることがより好ましい。

【0090】

(電解めっき(電気めっき))

本工程おいては、上記工程において付与されためっき触媒またはその前駆体が電極としての機能を有する場合、その触媒またはその前駆体が付与された硬化膜に対して、電解めっきを行うことができる。

また、前述の無電解めっきの後、形成された金属膜を電極とし、更に、電解めっきを行ってもよい。これによりPC基板との密着性に優れた無電解めっき膜をベースとして、そこに新たに任意の厚みをもつ金属膜を容易に形成することができる。このように、無電解めっきの後に、電解めっきを行うことで、金属膜を目的に応じた厚みに形成しうるため、金属膜を種々の応用に適用するのに好適である。

【0091】

電解めっきの方法としては、従来公知の方法を用いることができる。なお、電解めっきに用いられる金属としては、銅、クロム、鉛、ニッケル、金、銀、すず、亜鉛などが挙げられ、導電性の観点から、銅、金、銀が好ましく、銅がより好ましい。

【0092】

また、電解めっきにより得られる金属膜の膜厚は、めっき浴中に含まれる金属濃度、または、電流密度などを調整することで制御することができる。

なお、一般的な電気配線などに適用する場合、金属膜の層厚は、導電性の観点から、0.5μm以上であることが好ましく、1〜30μmがより好ましい。

【0093】

<金属膜を有する積層体(金属膜材料)>

上述した工程を経ることにより、表面に金属膜を有する積層体(金属膜材料)を得ることができる。該積層体は、例えば、電気配線基板(例えば、プリント配線基板)、電磁波防止膜、コーティング膜、2層CCL(Copper Clad Laminate)材料、装飾材料等の種々の用途に適用することができる。

なお、インク付与工程において、インク組成物を所望のパターン状に吐出して選択的に付与すれば、めっき処理工程を経ることで、直ちにパターン状の金属膜を有する積層体(金属パターン材料)を得ることができる。

【0094】

一方、インク組成物をPC基板の全面に付与して、該基板の表面全面に金属膜を有する積層体を形成し、別途、エッチング工程を設けて金属膜を所望のパターン状に形成してもよい。このエッチング工程について以下に詳述する。

【0095】

(エッチング工程)

本工程は、めっき処理工程で形成された金属膜(めっき膜)をパターン状にエッチングする工程である。即ち、本工程では、PC基板表面に形成された金属膜の不要部分をエッチングで取り除くことで、所望の金属パターンを形成することができる。

この金属パターンの形成には、如何なる手法も使用することができ、具体的には一般的に知られているサブトラクティブ法、セミアディティブ法が用いられる。

【0096】

サブトラクティブ法とは、形成された金属膜上にドライフィルムレジスト層を設けパターン露光、現像により金属パターン部と同じパターンを形成し、ドライフィルムレジストパターンをマスクとしてエッチング液で金属膜を除去し、金属パターンを形成する方法である。

ドライフィルムレジストとしては如何なる材料も使用でき、ネガ型、ポジ型、液状、フィルム状のものが使用できる。また、エッチング方法としては、プリント配線基板の製造時に使用されている方法が何れも使用可能であり、湿式エッチング、ドライエッチング等が使用可能であり、任意に選択すればよい。作業の操作上、湿式エッチングが装置などの簡便性の点で好ましい。エッチング液として、例えば、塩化第二銅、塩化第二鉄等の水溶液を使用することができる。

【0097】

また、セミアディティブ法とは、形成された金属膜上にドライフィルムレジスト層を設け、パターン露光、現像により非金属パターン部と同じパターンを形成し、ドライフィルムレジソトパターンをマスクとして電気めっきを行い、ドライフィルムレジソトパターンを除去した後にクイックエッチングを実施し、金属膜をパターン状に除去することで、金属パターンを形成する方法である。ドライフィルムレジスト、エッチング液等はサブトラクティブ法と同様な材料が使用できる。また、電気めっき手法としては上記記載の手法が使用できる。

以上のエッチング工程を経ることにより、所望のパターン状の金属膜を有する積層体を形成することができる。

【0098】

なお、本発明による積層体を多層配線基板として構成する場合、金属膜の表面に、さらに絶縁樹脂層(層間絶縁膜)を積層して、その表面にさらなる配線(金属パターン)を形成してもよく、または、金属膜表面にソルダーレジストを形成してもよい。

【0099】

層間絶縁膜としては公知の層間絶縁膜を使用でき、例えば、エポキシ樹脂、アラミド樹脂、結晶性ポリオレフィン樹脂、非晶性ポリオレフィン樹脂、フッ素含有樹脂、ポリイミド樹脂、ポリエーテルスルフォン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルエーテルケトン樹脂、液晶樹脂など挙げられる。

これらの中でも、上述した硬化膜との密着性、寸法安定性、耐熱性、電気絶縁性等の観点から、エポキシ樹脂、ポリイミド樹脂、又は液晶樹脂を含有するものであることが好ましい。

【0100】

また、金属膜表面における配線保護のために用いられるソルダーレジストとしては、公知の材料を使用でき、例えば、特開平10−204150号公報や、特開2003−222993公報等に詳細に記載される。ソルダーレジストは市販品を用いてもよく、具体的には、例えば、太陽インキ製造(株)製PFR800、PSR4000(商品名)、日立化成工業(株)製SR7200G、などが挙げられる。

【実施例】

【0101】

以下、実施例により、本発明について更に詳細に説明するが、本発明はこれらに限定されるものではない。なお、特に断りのない限り、「%」「部」は質量基準である。

【0102】

(合成例1:シアノプロピルアクリレートの合成)

200mlの三口フラスコに、ジメチルスルホキシド(33g)、水(33g)、炭酸水素カリウム(14.8g)、4−ブロモブチロニトリル(10g)、および4−ヒドロキシTEMPO(4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン−1−オキシルフリーラジカル)(10mg)を加えた。その後、アクリル酸を9.8g滴下した。その後、80℃まで加熱し4時間撹拌した、その後、室温まで、反応溶液を冷却した。上記の反応溶液を水洗後、カラムクロマトグラフィーにて精製し、3−シアノプロピルアクリレート(9g)を得た。

【0103】

(合成例2:ポリマーPの合成)

ポリアクリル酸(平均分子量25,000)18gをDMAc(ジメチルアセトアミド)300gに溶解し、そこに、ハイドロキノン0.41gと2−メタクリロイルオキシエチルイソシアネート19.4gとジブチルチンジラウレート0.25gとを添加し、65℃で4時間反応させた。得られたポリマーの酸価は7.02meq/gであった。1mol/lの水酸化ナトリウム水溶液でカルボキシル基を中和し、酢酸エチルに加えポリマーを沈殿させ、よく洗浄し、親水性基を少なくとも1つとラジカル重合性の不飽和基を少なくとも1つ有するポリマーPを得た。

【0104】

<インク組成物の製造>

下記表1の組成比に従って、各インク組成物を調製した。なお、表1中の%は質量%を表す。インク調製に用いた各材料の詳細を以下に示す。

【0105】

(第1のモノマー)

・シアノエチルアクリレート(2−Cyanoethyl Acrylate、東京化成工業(株)社製)

【0106】

(第2のモノマー)

・ジプロピレングリコールジアクリレート(2官能)(SR508、SARTOMER社製)

・ジエチレングリコールジアクリレート(2官能)(SR230、SARTOMER社製)

・ペンタエリスリトールテトラアクリレート(4官能)(V#400、大阪有機化学工業(株)社製)

【0107】

(第3のモノマー)

・2−(2−エトキシエトキシ)エチルアクリレート(EOEOEA)(Sigma−Aldrich社製)(logP:0.64、粘度:3.3mPa・s、膨潤度:67.6)

・テトラヒドロフルフリルアクリレート(THFA)(SR285、日本化薬(株)社製)(logP:0.72、粘度:4.1mPa・s、膨潤度:49.8)

・ジメチルアミノエチルアクリレート(DMAEA)((株)興人社製)(logP:0.58、粘度:1.5mPa・s、膨潤度:65.9)

・N,N−ジメチルアクリルアミド(DMAA)((株)興人社製)(logP:−0.13、粘度:1.6mPa・s、膨潤度:32.7)

・N−ビニル−ε−カプロラクタム(NVC)(東京化成工業(株)社製)(logP:1.33、粘度:7.1mPa・s、膨潤度:−17.2)

・ベンジルアクリレート(FA−BZA)(日立化成工業(株)社製)(logP:2.52、粘度:3.9mPa・s、膨潤度:74.5)

【0108】

(その他の単官能モノマー(第4のモノマー))

・フェノキシエチルアクリレート(SR339、SARTOMER社製)(logP:2.3、粘度:12.7mPa・s、膨潤度:−9.2)

・イソボルニルアクリレート(IBOA)(東京化成工業(株)社製)(logP:3.5、粘度:9.2mPa・s、膨潤度:0.1)

・γ−ブチロラクトンアクリレート(GBLA)(大阪有機化学工業(株)製)(logP:−0.47、粘度:29.0mPa・s、膨潤度:−0.3)

・イソデシルアクリレート(IDA)(BASF社製)(logP:3.7、粘度:6.2mPa・s、膨潤度:0.2)

【0109】

なお、上記各モノマーの膨潤度は以下の方法により測定した。

まず、PC基板(長さ:2cm、幅:2cm、厚み:0.5mm)を質量比で10倍量の各モノマー溶液中に25℃で1時間浸漬した。浸漬処理後、取り出したPC基板の質量(W1)と、浸漬前のPC基板の質量(W0)とを用いて、以下の膨潤度の計算式により、膨潤度(%)を求めた。

膨潤度(%)=[{浸漬後のPC基板の質量(W1)−浸漬前のPC基板の質量(W0)}/浸漬前のPC基板の質量(W0)]×100

【0110】

(重合開始剤)

・1−ヒドロキシ−シクロヘキシルフェニルケトン(IRGACURE 184、BASF社製)

・2,4,6-トリメチルベンゾイル-ジフェニル-フォスフィンオキサイド(TPO)(Lucirin TPO、BASF社製)

【0111】

(界面活性剤)

・シリコーン系界面活性剤(BYK−307、BYK Chemie社製)

・シリコーン系界面活性剤(BYK−323、BYK Chemie社製)

・フッ素系界面活性剤(F−781F、DIC(株)社製)

【0112】

(溶媒)

・シクロヘキサンノン(住友化学(株)社製)

・アセトン(三協化学(株)社製)

・アセトニトリル(旭化成ケミカルズ(株)社製)

・プロピレンカーボネート(丸善石油化学(株)社製)

【0113】

<評価:放置回復性(インクジェット記録装置上でインク組成物の吐出を止めて一定の時間放置し、その後吐出を再開した場合の吐出安定性)>

上記で調製したインク組成物を用いて、以下の方法に従って放置回復性について評価した。

富士フイルムDimatix社製インクジェットプリンターDMP−2831を用い、10ノズルを使用して4kHzの周波数で各インク組成物の吐出を行い、吐出性を確認し、吐出を止め、60分放置した。その後、加圧パージとヘッドクリーニングを行い、再び同様の条件で吐出を行い、放置回復性を評価した。

10ノズル全てで異常なく吐出がされている場合を「A」、1〜2ノズルにおいて不吐出または飛翔曲がりが生じている場合を「B」、3〜5ノズルにおいて不吐出または飛翔曲がりが生じている場合を「C」、6ノズル以上で不吐出または飛翔曲がりが生じている場合、または、すべてのノズルで吐出開始自体が不可能な場合を「D」と評価した。結果を表1に示す。

【0114】

<積層体の製造(パターン1)>

(インク吐出工程および硬化膜形成工程)

上記で調製したインク組成物を用いて、以下の方法に従って硬化膜を作製した。

PC基板(PC−1151、帝人化学(株)社製、長さ:10cm、幅:10cm、厚み:0.5mm)上に富士フイルムDimatix社製インクジェットプリンターDMP−2831を用いて、線幅100μm、長さ5cmの直線(ライン)パターンを描画し、露光工程を行い、ライン状パターンからなる硬化膜(厚み:0.8μm)を形成した。

露光工程では、メタルハライド光源露光機:U―0272((株)ジーエスユアサ社製)を用いて、発光波長全体の光量累計が2000mJ/cm2の露光を行った。

【0115】

(触媒付与工程)

水:アセトン=80:20(質量比)の混合溶液に対し、溶液全量に対して0.5質量%の硝酸パラジウムを溶解させ、未溶解物をろ紙にて除去した溶液に、上記ライン状の硬化膜を有するPC基板(被めっき体)を、15分間浸漬した。

その後、そのライン状の硬化膜を有するPC基板を、水:アセトン=80:20(質量比)の混合溶液中に15分間浸漬して洗浄した。

【0116】

(めっき工程(無電解めっき工程))

次に、上村工業(株)製のめっき浴であるスルカップPGT(A液、B液、C液)を用い、下記組成の無電解めっき浴を調製した。

その後、無電解めっき浴の温度を30℃、pHを水酸化ナトリウムおよび硫酸で13.0に調整し、これを用いて、めっき触媒が付与された硬化膜を有するPC基板に対して無電解めっきを行った。めっき浴への浸漬時間は60分であり、これにより、膜厚が3μmのライン状の金属膜が得られた。

【0117】

(無電解めっき浴の組成)

・蒸留水:79.2質量%

・PGT−A液:9.0質量%

・PGT−B液:6.0質量%

・PGT−C液:3.5質量%

・ホルムアルデヒド(和光純薬工業(株)社製):2.3質量%

【0118】

得られた金属膜を目視で観察したところ、均一な膜が形成され、良好なライン状の金属膜が得られた。

【0119】

<積層体の製造(パターン2)>

上記パターン1と同様の条件で、PC基板上に富士フイルムDimatix社製インクジェットプリンターDMP−2831を用いて、50mm×50mmの四角状にベタ状パターンを描画し、露光工程を行った。

また、その後、上述した触媒付与工程、および、無電解めっき工程を実施した。さらに、無電解めっき処理後に下記の電解めっき処理を行ってベタ状の金属膜(膜厚10μm)を得た。

【0120】

(電解めっき工程)

無電解めっき処理により形成された、無電解銅めっき膜を給電層として、下記組成の電解銅めっき浴を用い、3A/dm2の条件で、電解めっきを15分間行った。

【0121】

(電解めっき浴の組成)

・硫酸銅(和光純薬工業(株)社製)38g

・硫酸(和光純薬工業(株)社製)95g

・塩酸(和光純薬工業(株)社製)1mL

・カッパーグリームPCM(メルテックス社製)3mL

・水500g

【0122】

<評価:金属膜の密着性>

上記積層体の製造(パターン2)で得られた電解めっき後の金属膜を用いて、密着性評価を行った。クロスカットガイドを用いてカッターナイフを金属膜に対して垂直になるように刃を当てて縦6本、横6本の格子状の切り込みを1mm間隔で入れた。その後、透明粘着テープの接着面を、切り込みを入れた面に50mm以上指圧で気泡が残らないように圧着した。10秒経過後、金属膜面に対して直角の方向に素早くテープを引きはがし、引きはがした金属膜面の状態を見て、以下の基準に従って評価した。

「AA」:カットの縁がなめらかで、どの格子の目にも剥がれが見られない。

「A」:カットの縁がなめらかで、カットの交差点における塗膜の小さな剥がれが格子面の5%未満である。

「B」:カット面に沿って膜の剥がれが見られるが、剥がれが格子面の5%以上15%未満である。

「C」:膜剥がれが、全体的に生じており、15%以上で剥がれが見られる。

【0123】

表1中の「−」はその評価を未実施であることを意味する。

表1中、%は質量%を表す。また、空欄は添加なしを表す。なお、第1のモノマー〜溶剤欄までは、インク組成物中における各成分の質量%を表す。

【0124】

【表1】

【0125】

【表2】

【0126】

【表3】

【0127】

上記表1に示すように、本発明の製造方法においては、得られた積層体中の金属膜は優れた密着性を示すとともに、放置回復性にも優れていた。

特に、インク13およびインク14を使用した場合と、他のインクを使用した場合とを比較して分かるように、第3のモノマーのモノマー成分全量に対する含有量が7〜17質量%の範囲にある場合、金属膜の密着性がより優れることが確認された。また、インク17の場合と、他のインクを使用した場合とを比較して分かるように、logPが0〜2.6の範囲にある第3のモノマーを使用した場合、得られる金属膜の密着性に優れることが確認された。

【0128】

一方、表1に示すように、比較インク1〜3に示すように、インク組成物中におけるモノマー成分の含有量が所定の範囲でない場合、放置回復性および金属膜の密着性に劣ることが確認された。

また、比較インク4および5に示すように、第3のインクの含有量が所定範囲にない場合、金属膜の密着性に劣ることが確認された。

また、比較インク6〜9に示すように、第3のモノマーの粘度、または、式中のYのlogPが所定の範囲内にないモノマーを使用した場合、金属膜の密着性に劣ることが確認された。

また、比較インク9に示すように、特許文献1の段落[0095]で具体的に示されているインク組成物を使用した場合、放置回復性に劣ることが確認された。

【符号の説明】

【0129】

10:ポリカーボネート基板(PC基板)

12:インク組成物

14:硬化膜

16:金属膜

18:金属膜を有する積層体

【特許請求の範囲】

【請求項1】

モノマー成分と重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりポリカーボネート基板上に吐出するインク吐出工程と、

前記ポリカーボネート基板上に吐出された前記インク組成物を露光処理または加熱処理により硬化して、硬化膜を形成する硬化膜形成工程と、

前記硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、

前記めっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、前記硬化膜上に金属膜を形成するめっき工程とを備える、金属膜を備える積層体の製造方法であって、

前記モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

前記モノマー成分の含有量が、前記インク組成物の全量に対して、85質量%以上であり、

前記第3のモノマーの含有量が、前記モノマー成分の全量に対して、5〜25質量%である、金属膜を備える積層体の製造方法。

【化1】

(一般式(A)中、Xは、N−ビニル基、アクリロイルオキシ基、メタアクリロイルオキシ基、アクリルアミド基、またはメタアクリルアミド基を表す。Yは、logPが−0.2〜2.7である有機基を表す。)

【請求項2】

前記logP値が0〜2.6である、請求項1に記載の金属膜を備える積層体の製造方法。

【請求項3】

前記第3のモノマーの含有量が、前記モノマー成分の全量に対して、7〜17質量%である、請求項1または2に記載の金属膜を備える積層体の製造方法。

【請求項4】

前記第3のモノマーの質量(X)と前記第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、請求項1〜3のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項5】

前記第3のモノマーの質量(X)と前記第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、請求項1〜4のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項6】

前記第1のモノマーが、単官能モノマーである、請求項1〜5のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項7】

前記第2のモノマーの含有量が、前記モノマー成分の全量に対して、1〜20質量%である、請求項1〜6のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項8】

前記第2のモノマーの重合性基のモル含有量が、前記インク組成物の全質量に対して、0.4〜2.0mmol/gである、請求項1〜7のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項9】

前記第2のモノマーの重合性基が、アクリレート基、メタクリレート基、アクリルアミド基、メタアクリルアミド基、ビニルオキシ基、およびN−ビニル基からなる群から選択される基である、請求項1〜8のいずれかに記載の金属膜を有する積層体の製造方法。

【請求項10】

モノマー成分と重合開始剤とを少なくとも含有し、

前記モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

前記モノマー成分の含有量が、前記インク組成物の全量に対して、85質量%以上であり、

前記第3のモノマーの含有量が、前記モノマー成分の全量に対して、5〜25質量%であり、インク組成物。

【化2】

(一般式(A)中、Xは、N−ビニル基、アクリロイルオキシ基、メタアクリロイルオキシ基、アクリルアミド基、またはメタアクリルアミド基を表す。Yは、logPが−0.2〜2.7である有機基を表す。)

【請求項11】

前記logP値が0〜2.6である、請求項10に記載のインク組成物。

【請求項12】

前記第3のモノマーの質量(X)と前記第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、請求項10または11に記載のインク組成物。

【請求項13】

前記第3のモノマーの質量(X)と前記第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、請求項10〜12のいずれかに記載のインク組成物。

【請求項1】

モノマー成分と重合開始剤とを少なくとも含有するインク組成物を、インクジェット法によりポリカーボネート基板上に吐出するインク吐出工程と、

前記ポリカーボネート基板上に吐出された前記インク組成物を露光処理または加熱処理により硬化して、硬化膜を形成する硬化膜形成工程と、

前記硬化膜にめっき触媒またはその前駆体を付与する触媒付与工程と、

前記めっき触媒またはその前駆体が付与された硬化膜に対してめっき処理を行い、前記硬化膜上に金属膜を形成するめっき工程とを備える、金属膜を備える積層体の製造方法であって、

前記モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

前記モノマー成分の含有量が、前記インク組成物の全量に対して、85質量%以上であり、

前記第3のモノマーの含有量が、前記モノマー成分の全量に対して、5〜25質量%である、金属膜を備える積層体の製造方法。

【化1】

(一般式(A)中、Xは、N−ビニル基、アクリロイルオキシ基、メタアクリロイルオキシ基、アクリルアミド基、またはメタアクリルアミド基を表す。Yは、logPが−0.2〜2.7である有機基を表す。)

【請求項2】

前記logP値が0〜2.6である、請求項1に記載の金属膜を備える積層体の製造方法。

【請求項3】

前記第3のモノマーの含有量が、前記モノマー成分の全量に対して、7〜17質量%である、請求項1または2に記載の金属膜を備える積層体の製造方法。

【請求項4】

前記第3のモノマーの質量(X)と前記第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、請求項1〜3のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項5】

前記第3のモノマーの質量(X)と前記第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、請求項1〜4のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項6】

前記第1のモノマーが、単官能モノマーである、請求項1〜5のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項7】

前記第2のモノマーの含有量が、前記モノマー成分の全量に対して、1〜20質量%である、請求項1〜6のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項8】

前記第2のモノマーの重合性基のモル含有量が、前記インク組成物の全質量に対して、0.4〜2.0mmol/gである、請求項1〜7のいずれかに記載の金属膜を備える積層体の製造方法。

【請求項9】

前記第2のモノマーの重合性基が、アクリレート基、メタクリレート基、アクリルアミド基、メタアクリルアミド基、ビニルオキシ基、およびN−ビニル基からなる群から選択される基である、請求項1〜8のいずれかに記載の金属膜を有する積層体の製造方法。

【請求項10】

モノマー成分と重合開始剤とを少なくとも含有し、

前記モノマー成分が、シアノ基を有する第1のモノマーと、複数の重合性基を有する第2のモノマーと、一般式(A)で表され、粘度(25℃)が7.5mPa・s以下であり、単官能の第3のモノマーとを少なくとも含有し、

前記モノマー成分の含有量が、前記インク組成物の全量に対して、85質量%以上であり、

前記第3のモノマーの含有量が、前記モノマー成分の全量に対して、5〜25質量%であり、インク組成物。

【化2】

(一般式(A)中、Xは、N−ビニル基、アクリロイルオキシ基、メタアクリロイルオキシ基、アクリルアミド基、またはメタアクリルアミド基を表す。Yは、logPが−0.2〜2.7である有機基を表す。)

【請求項11】

前記logP値が0〜2.6である、請求項10に記載のインク組成物。

【請求項12】

前記第3のモノマーの質量(X)と前記第2のモノマーの質量(Y)との質量比(X/Y)が0.5〜2.5である、請求項10または11に記載のインク組成物。

【請求項13】

前記第3のモノマーの質量(X)と前記第1のモノマーの質量(Z)との質量比(X/Z)が0.1〜0.5である、請求項10〜12のいずれかに記載のインク組成物。

【図1】

【公開番号】特開2013−27837(P2013−27837A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−167084(P2011−167084)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]