金属膜パターンが形成された樹脂基材

【課題】樹脂基材上に、密着信頼性及び精密性に優れた金属膜パターンを、低濃度の金属イオン溶液を用いて効率よく形成しうる方法を提供する。

【解決手段】下記(a)〜(e)の工程を含む方法で、金属膜パターンを有する樹脂基材を製造する。(a)樹脂基材の表面に潜像剤をパターン印刷する工程(b)潜像剤を印刷した部位に金属イオン含有溶液を接触させ、金属塩を生成する工程(c)前記金属塩を、還元剤を含む酸性処理液に接触させ、金属塩を還元する工程(d)潜像剤を印刷した部位に無電解ニッケルめっき膜を形成する工程(e)前記ニッケルめっき膜の表面に無電解銅めっきを析出させる工程

【解決手段】下記(a)〜(e)の工程を含む方法で、金属膜パターンを有する樹脂基材を製造する。(a)樹脂基材の表面に潜像剤をパターン印刷する工程(b)潜像剤を印刷した部位に金属イオン含有溶液を接触させ、金属塩を生成する工程(c)前記金属塩を、還元剤を含む酸性処理液に接触させ、金属塩を還元する工程(d)潜像剤を印刷した部位に無電解ニッケルめっき膜を形成する工程(e)前記ニッケルめっき膜の表面に無電解銅めっきを析出させる工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に金属膜パターンが形成された樹脂基材の製造方法に関する。

【背景技術】

【0002】

金属膜パターンが形成された樹脂材料は、エレクトロニクス部品や装飾品等の分野で、古くから用いられてきた。例えば、樹脂基材表面に回路パターン状に金属膜が形成されたフィルムは、フレキシブルプリント配線板等として広く用いられてきた。従来、樹脂基材表面への金属膜パターンの形成は、まず、フィルム状の基材と銅箔とを接着剤を介して貼りあわせた銅張積層板を製造し、これに目的とするパターンを描画し、エッチング工程でパターン以外の銅箔部分を溶解して除去するという工法が一般的に用いられてきた。

【0003】

しかし、近年のエレクトロニクス業界の進歩に伴い、金属膜パターンの微細化や、金属膜の密着性に対する要求が高まっている。これに対し上記の従来方法では、樹脂と銅箔を接着する接着剤の耐熱性が低く、金属膜の密着性が低いという問題があった。さらに、上記のエッチング工程では、金属膜の溶解速度の制御が難しいため、金属膜パターンを精度良くエッチングすることは困難な場合があった。また、エッチング液によって金属膜と樹脂との接合界面が侵食されることが知られており、特に微細パターンの場合は、密着性を低下させるおそれがある。このため、エッチング工程を有する製造方法では、密着性の高い微細パターン、例えば数十マイクロメートル(μm)幅の細線パターンなどへの対応が困難であるという問題があった。

【0004】

これらの問題に対応するため、接着剤を使用することなく樹脂フィルム表面に金属膜を形成する方法が開発されており、蒸着法、スパッタリング法が実施されている。しかし、蒸着法では、密着信頼性が十分ではない場合があった。一方、スパッタリング法では密着強度が高いことが期待されているが、これらの方法では、金属膜パターンを形成するためにエッチング工程が必要であり、パターンの微細化への対応が困難であるという問題が残されている。

【0005】

また最近では、ダイレクトライティング技術や、ダイレクトメタライゼーション法が注目されている。

ダイレクトライティング技術では、ナノ銀ペーストをパターン印刷し、焼成して導電性パターンを形成する方法、パラジウム等のめっき触媒を含むインクを用いて直接パターンを描画し、インク上に無電解めっき膜を形成する方法などが実施されている。これらの方法では、パターンを直接描画することで、エッチング工程は省略されるという利点がある。しかし、ペーストやインクと樹脂との密着強度に課題がある。また、使用されるペーストやインクは非常に高コストである。さらに、この方法で得られた導電性パターンは電気抵抗が高く、金属膜としての電気特性が十分でないという問題があった。

【0006】

ダイレクトメタライゼーション法は、金属膜と樹脂との高い密着信頼性が期待されている技術である。特許文献1、2、3では、ポリイミド樹脂フィルムをアルカリ処理してイミド環を開環処理し、形成されたカルボキシル基に金属塩を吸着させ、金属塩を還元することにより金属膜を形成する。この方法は、接着剤を使用せず、ポリイミド樹脂フィルムに形成された官能基を介して金属膜を形成していることから、高い密着信頼性が期待される。しかしながら、これらの方法では、あらかじめ基材全面に金属膜を形成し、次いで金属膜をパターン化するためにエッチング工程を必要とすることは従来方法と同じである。エッチング工程では樹脂界面の金属膜が侵食されるおそれがあり、依然として密着信頼性の高い細線パターンへの対応が困難であるという問題があった。

【0007】

特許文献4では、インクジェット方式を用いてポリイミド樹脂基材の無機膜形成部位にアルカリ水溶液を塗付してイミド環を開環処理し、この部位に金属イオンを吸着させて金属塩とし、さらに金属塩を還元して無機膜パターンを形成する方法が開示されている。この方法によれば、エッチング工程を使用することなく、ポリイミド樹脂基材に無機薄膜パターンを形成することができることが示されている。しかし、一般的にインクジェット方式は低粘度の溶液を吐出するものであるため、ポリイミド樹脂上でのアルカリ溶液の滲みやハジキという課題があり、微細パターン形成が困難な場合があった。また前記特許文献には、金属イオンの還元工程で金属イオンの脱落を抑制するという知見が無く、高い濃度の金属イオン溶液を用いる必要があるという問題があり、さらに無機膜形成に十分な金属イオンを吸着させることができないというおそれがあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3825790号

【特許文献2】特開2008−53682

【特許文献3】特開2011−14801

【特許文献4】特開2005−45236

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、樹脂基材上に、密着性及び精密性に優れた金属膜パターンを、低濃度の金属イオン溶液を用いて効率よく形成しうる方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意検討した結果、樹脂基材上への金属膜パターンの形成工程において、還元剤を含む酸性処理液が金属の脱落を抑制するという知見を見出し、本発明に到達した。

【0011】

すなわち、本発明は、以下に示す樹脂基材の製造方法に関するものである。

1)下記(a)〜(e)の工程を含むことを特徴とする、金属膜パターンを有する樹脂基材の製造方法。

(a)樹脂基材の表面に潜像剤をパターン印刷する工程

(b)潜像剤を印刷した部位に金属イオン含有溶液を接触させ、金属塩を生成する工程

(c)前記金属塩を、還元剤を含む酸性処理液に接触させ、金属塩を還元する工程

(d)潜像剤を印刷した部位に無電解ニッケルめっき膜を形成する工程

(e)前記ニッケルめっき膜の表面に無電解銅めっきを析出させる工程

【0012】

2)前記潜像剤が、水酸化カリウム及び水酸化ナトリウムからなる群から選ばれる1種以上の金属水酸化物を含むアルカリ性溶液であることを特徴とする、1)記載の製造方法。

【0013】

3)前記金属イオン含有液の金属イオン濃度が0.01mM〜0.9mMであることを特徴とする、1)又は2)記載の製造方法。

4)前記金属イオンがパラジウムイオンである、1)〜3)のいずれかに記載の製造方法。

5)前記酸性処理液が、pH6以下であることを特徴とする、1)〜4)のいずれかに記載の製造方法。

【0014】

6)前記潜像剤の粘度(コーンプレート型粘度計を用いて25℃でローター回転数を0.5rpmとしたときの粘度)が50〜500Pa・sである、1)〜5)のいずれかに記載の製造方法。

7)グラビア印刷技術を用いて潜像剤をパターン印刷することを特徴とする、1)〜6)のいずれかに記載の製造方法。

8)前記グラビア印刷技術で用いるグラビア印刷版の彫刻溝の深度が1〜10μm、線幅が10〜50μmである、7)記載の製造方法。

【発明の効果】

【0015】

本発明の方法によれば、密着信頼性の高い金属膜パターンを有する樹脂基材を製造することができる。本発明の方法では、金属膜と樹脂の接合界面に接着剤を使用しない。また、パターン形成のためのエッチング工程も使用しない。したがって、本発明によれば、従来技術で問題となっていた接着剤やエッチング液の侵食による金属膜の密着信頼性低下の問題を解消することができる。

【0016】

また、本発明では金属塩の還元工程で還元剤を含む酸性処理液を使用するため、後工程での金属イオンの脱落が少なく、したがって従来の技術と比べて低濃度の金属イオン濃度で加工することができ、実用性が高い。さらに、潜像剤の粘度を調整したり、グラビア印刷技術を採用したりすることによって、精密度の高い微細パターンを形成することが可能となる。

【図面の簡単な説明】

【0017】

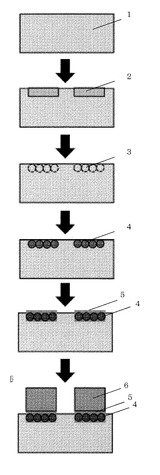

【図1】本発明の製造方法の一実施例(好ましい工程)を示す概略図である。

【図2】本発明の製造方法に好ましく用いられるグラビア印刷版の直線形状の彫刻溝を示す概略図である。

【図3】本発明の製造方法に好ましく用いられるグラビア印刷版のドット形状の彫刻溝(凹部)を示す概略図である。

【図4】実施例3で得られたポリイミド樹脂基材の破断面の電子顕微鏡写真である。

【符号の説明】

【0018】

1:樹脂基材

2:潜像剤

3:金属塩

4:金属

5:無電解ニッケルめっき膜

6:無電解銅めっき膜

(A):彫刻溝の幅(ドットの凹部の1辺の幅)

(B):彫刻溝の深度(ドットの凹部の深度)

(C):ドットの凹部と凹部の中心間の距離

【発明を実施するための形態】

【0019】

本発明の方法は、工程(a)(パターン印刷工程)、工程(b)(金属塩生成工程)、工程(c)(還元工程)、工程(d)(ニッケルめっき膜形成工程)、及び工程(e)(銅めっき膜形成工程)からなる。本発明の工程の好ましい一例を図1に概略的に示す。

【0020】

(1)工程(a)

本発明の工程(a)では、樹脂基材(図1中、1)の表面に潜像剤(図1中、2)をパターン印刷する。

ここで、本発明を構成する樹脂基材としては、本発明の潜像剤によって樹脂表面が改質されるものであれば良い。たとえばポリエチレンテレフタレート(PET)や、ポリエチレンナフタレート(PEN)、そしてポリイミド(PI)等が挙げられる。中でも、加水分解されやすいことから潜像印刷に有利であるポリイミド樹脂を用いることが好ましい。ポリイミド樹脂は、主鎖に環状イミド構造を持ったポリマーであり、耐熱性、機械的強度、耐薬品性、電気絶縁性等に優れた樹脂である。工業用製品としては、例えばデュポン社製「カプトン」(商品名)や宇部興産(株)製「ユーピレックス」(商品名)などが知られている。

【0021】

基材の形状等は特に制限されず、樹脂のフィルムや樹脂版を使用することができる。フレキシブルな樹脂基材としては、膜厚が12マイクロメートル(μm)から50μm程度のフィルム形態のものが好ましく使用される。

【0022】

工程(a)では、かかる樹脂基材表面に潜像剤を、パターン印刷法を用いて塗布することにより、潜像剤と接触した部位の樹脂のイミド環を開裂して、カルボキシル基が生成した改質層が形成される。すなわち、この工程によって樹脂基材表面にパターン状に改質層が形成される。

【0023】

ここで前記潜像剤は、水酸化カリウム、水酸化ナトリウム、水酸化カルシウム、水酸化マグネシウム、エチレンジアミン等のアルカリ化合物を含むアルカリ性溶液であり、好ましくは水酸化カリウム、水酸化ナトリウム、水酸化カルシウム、及び水酸化マグネシウムからなる群から選択される1種以上の金属水酸化物を含むアルカリ性の溶液である。薬剤コストの面から、水酸化カリウム及び水酸化ナトリウムから選ばれる1種以上の金属水酸化物を含むアルカリ性の溶液であることがより好ましい。

【0024】

前記潜像剤のアルカリ濃度(アルカリ化合物濃度)は特に限定されるものではないが、0.01M〜10Mが好ましく、より好ましくは0.5M〜5Mである。上記範囲を超えてアルカリ濃度が低いと樹脂基材表面の改質反応が不十分となり、金属膜の形成が困難となる場合がある。またアルカリ濃度が高いと、樹脂が過剰に改質され、微細パターンの形成が困難になる。

【0025】

前記潜像剤には、金属水酸化物の他に、フィラー、チクソ剤、バインダー樹脂、有機溶剤、増粘剤等の助剤を適宜加えて、印刷性を制御することができる。例えば、これらの助剤によって潜像剤の粘度を調整し、印刷性を向上させることができる。

【0026】

本発明における潜像剤の粘度は特に限定されるものではないが、例えばコーンプレート型粘度計を用い、25℃でローター回転数が0.5rpmの条件のとき、粘度が好ましくは50〜500Pa・s、より好ましくは100〜400Pa・sの範囲の潜像剤を用いることが望ましい。潜像剤がこの粘度範囲内の場合、印刷パターン線幅を細くすることが可能となり微細なパターンを印刷することができる。

【0027】

本発明において潜像剤をパターン印刷する方法としては、従来公知のスクリーン印刷技術、グラビア印刷技術、凸版(フレキソ)印刷技術、インクジェット印刷技術などを、パターンに合わせて適宜選択し、用いることができる。微細パターンを高い生産効率で印刷する場合には、凹版印刷(グラビア印刷)技術を用いることが好ましい。

【0028】

前記グラビア印刷に用いるグラビア印刷版(凹版)の彫刻溝の形状としては、図2に例示された直線形状や、図3に例示されたドット形状等を選択することができる。なお、図2中、(A)は彫刻溝の幅、(B)は彫刻溝の深度を示す。また、図3中、(A)はドット形状の彫刻溝の凹部の1辺の幅、(B)はドット形状の彫刻溝の凹部の深度、(C)はドット形状の彫刻溝の凹部と凹部の中心間の距離を示す。

【0029】

彫刻溝の形状が直線形状の場合、彫刻溝の深度(図2中、B)は、1μm〜10μm、好ましくは3μm〜8μmである。直線形状の彫刻溝の深度が小さい(深さが浅い)と潜像剤を十分に保持できず、樹脂上への潜像剤の印刷パターンにヌケや断線が生じる場合がある。深度が大きい(深さが深い)と、潜像剤の量が過剰になり、線幅が太るため、微細パターンを印刷することが困難となる場合がある。

【0030】

直線形状の彫刻溝の線幅(図2中、A)は、10μm〜50μm、好ましくは15μm〜25μmである。線幅が狭いと潜像剤を十分に保持できず、樹脂基材上への潜像剤の印刷パターンにヌケや断線が生じる場合がある。線幅が広いと、印刷パターンの線幅が太くなるため、微細パターンを印刷することが困難となる場合がある。

【0031】

また、連続したドット形状の彫刻溝(ドット)の凹部を有する凹版によって、ラインを形成しても良い(図3)。この場合、ドットの凹部の深度(図3中、(B))は、1μm〜10μm、好ましくは3μm〜8μmである。ドットの凹部の一辺の幅(図3中、(A))は10μm〜50μm、好ましくは15μm〜25μmである。凹部と凹部の中心間の距離(図3中、(C))は15μm〜25μmが好ましい。上記範囲内であると、線幅50μm以下の印刷ラインを精度良く形成することができる。

【0032】

このようにして樹脂基材上に形成される印刷パターンの線幅は特に制限されないが、好ましい線幅は10〜100μm、より好ましくは20〜50μmである。

【0033】

パターン印刷後は、潜像剤が樹脂基材に塗布された状態で、一定時間保持した後、潜像剤を水洗によって除去する。前記保持時間中に、潜像剤が付着した部位の樹脂基材表面が改質され、カルボキシル基が形成される。保持時間と保持温度は特に限定されないが、保持時間が長く、さらに保持温度が高いと改質反応は促進されることから、反応の過不足を避けるため、保持温度は10℃〜80℃、好ましくは20℃〜50℃である。保持時間は、10秒以上、好ましくは15秒以上である。保持時間の上限は制限されないが、好ましくは10分程度である。反応の進行に伴って、潜像剤の改質能力が低下するとともに、潜像剤が乾燥すると改質能力が失われるので、さらに保持時間が長くても、反応性に大きな影響はない。

【0034】

(2)工程(b)

続いて工程(b)では、工程(a)で潜像剤が印刷された部位に、金属イオン含有溶液を接触させて金属塩(図1中、3)を生成させる。すなわち、上述の潜像剤によって改質された樹脂基材表面に、金属イオン含有溶液を接触させる。

【0035】

前記金属イオンとしては、パラジウムイオン、銅イオン、及びニッケルイオンから選ばれる1種以上が挙げられる。金属イオンは、前記工程(a)でポリアミド樹脂基材上に生成したカルボキシル基に配位し、金属塩が形成される。

【0036】

前記金属イオン含有溶液中の金属イオン濃度は、0.01mM〜50mMが好ましく、より好ましくは0.05mM〜20mMであり、更に好ましくは0.05mM〜10mMであり、特に好ましくは0.08mM〜0.9mMである。後述するが、本発明では金属塩の還元工程で還元剤を含む酸性処理液を使用するため、後工程での金属イオンの脱落がない。したがって、従来の技術と比べて低濃度の金属イオン濃度で加工することができ、実用性が高いという特徴がある。

【0037】

前記金属イオン含有溶液に用いられる溶媒は特に限定されないが、好ましくは水である。

樹脂基材を前記金属イオン含有溶液に接触させる方法としては、金属イオン含有溶液中に樹脂基材を浸漬する方法や、樹脂基材にスプレー状に金属イオン含有溶液を噴きかける等の方法が挙げられる。

【0038】

樹脂基材を金属イオン含有溶液に接触させるときの反応温度は10℃〜80℃、好ましくは30℃〜50℃である。金属イオン含有溶液の接触時間は、10秒〜800秒が好ましく、より好ましくは60秒〜500秒である。

【0039】

金属イオン含有溶液に接触させた後は、樹脂基材を水洗し、非特異的に付着した金属イオンを除去する。このとき、超音波洗浄等を行うと、効率良く洗浄することができる。

【0040】

(3)工程(c)

工程(c)では、樹脂基材を、還元剤を含む酸性処理液に接触させ、工程(b)で樹脂基材表面に形成された金属塩を還元する(図1中、4)。ここで還元剤を含む酸性処理液に用いる還元剤としては、ジメチルアミンボラン、次亜リン酸ナトリウム、ヒドラジン、メタノール、ジエチルメチルアミン、アスコルビン酸等が挙げられる。このうち、より酸性領域で使用できる点からジメチルアミンボランが特に好ましい。

【0041】

また、還元剤を含む酸性処理液の還元剤濃度は、1mM〜100mMが好ましく、より好ましくは10mM〜30mMである。本発明の還元剤を含む酸性処理液に使用される溶媒は、特に限定されないが、水等が好ましい。

【0042】

本発明の還元剤を含む酸性処理液のpHは、好ましくは6以下、より好ましくは2〜6、更に好ましくは3〜5.9である。pHが高すぎると工程(b)で樹脂基材表面に形成された金属塩が脱落するという欠点が生じる。

【0043】

本発明の還元剤を含む酸性処理液においては、適切なpH範囲を維持するため、前記還元剤を酸性の緩衝剤に適宜溶解させて調製することができる。酸性の緩衝剤としては既知のものを使用することができ、例えば0.1Mのクエン酸緩衝液や、酢酸緩衝液等が挙げられる。本発明の還元剤を含む酸性処理液は、樹脂に塗付したアルカリ性の潜像剤を中和し、樹脂の再改質を防ぎ、樹脂上に形成された金属塩の脱落を抑制する効果がある。したがって、前述のように、低濃度の金属イオン含有液を使用することができ、効率良く金属塩を還元することが可能になる。

【0044】

樹脂基材を還元剤を含む酸性処理液に接触させる時間は、60秒〜600秒、好ましくは180秒〜300秒である。接触温度は10℃〜80℃、好ましくは30℃〜50℃である。

還元剤を含む酸性処理液に接触させた後、樹脂基材を水洗し、非特異的に付着した還元剤溶液を除去する。

【0045】

(4)工程(d)

本発明の工程(d)では、前記工程(c)で金属塩を還元した部位に、無電解ニッケルめっき膜(図1中、5)を形成する。無電解ニッケルめっきには既存のめっき浴を使用することができ、このめっき浴に前述の樹脂基材を浸漬すればよい。めっきの反応時間と温度は、めっき膜厚に応じて適宜調整することができる。

【0046】

本発明における無電解ニッケルめっき膜の膜厚は10nm〜300nm、好ましくは20nm〜200nmである。無電解ニッケルめっき膜は、樹脂基材との密着性を向上させるシード層としての役割があり、上記膜厚範囲の薄膜でその効果を発揮する。

無電解ニッケルめっき膜を形成後、樹脂基材を水洗し、非特異的に付着しためっき液を除去する。

【0047】

(5)工程(e)

本発明の工程(e)では、工程(d)で形成された無電解ニッケルめっき膜の上に、無電解銅めっき膜(図1中、6)を析出させる。無電解銅めっきには既存のめっき浴を使用することができる。例えば、銅の錯化剤としてロッシェル塩、EDTA、クワドロールなどを使用したもの、また、還元剤としてホルムアルデヒドを使用したホルムアルデヒド浴、還元剤としてグリオキシル酸等を用いたホルムアルデヒドフリー浴、などが挙げられる。本発明で用いる無電解めっき浴は、樹脂基材の再改質を防ぐため、弱アルカリ性から中性のpH範囲のめっき浴であるとより好ましい。

【0048】

無電解銅めっきの反応時間と温度は、めっき膜厚に応じて適宜調整することができる。

本発明における無電解銅めっき膜の膜厚は、製品の用途に合わせて調整することができ、特に限定されないが、生産性の観点から、好ましくは0.5μm〜10μm、より好ましくは1μm〜6μmの範囲である。

【0049】

本発明においては、上述した工程(a)〜(e)を経ることにより、膜厚が好ましくは0.5μm〜10μm、より好ましくは1μm〜6μmであり、線幅が好ましくは20〜100μm、より好ましくは30〜50μmの金属(銅)膜パターンが形成された樹脂基材を得ることができる。

【0050】

このようにして得られる樹脂基材は、フレキシブル回路基板、RFタグ等の用途に好適に使用できる。

【実施例】

【0051】

以下に本発明を実施例により説明するが、本発明はこれらの実施例により何らの制限を受けるものではない。

【0052】

<実施例1>

30cm幅、25ミクロン厚を有するポリイミド膜(商品名「カプトンH」;東レデュポン社製)を適当な大きさに切断し、潜像剤印刷用のポリイミド樹脂基材とした。次にグラビア印刷機を用いて、前記ポリイミド樹脂基材に潜像剤をパターン印刷した。

【0053】

ここで用いた潜像剤は、アルカリ化合物として水酸化カリウム(KOH)を3M濃度で含有させ、粘度調整のためカルボキシメチルセルロールとチクソ剤を適宜添加して調製した。本潜像剤の粘度を、コーンプレート型粘度計を用いて25℃でローター回転数が0.5rpmの条件の条件で測定したところ、370Pa・sであった。

【0054】

また、グラビア印刷には、図2に示した直線形状の彫刻溝を有するグラビア版を用いた。この版の彫刻溝の線幅は21μm、深度は5μmであった。

これによって、ポリイミド樹脂基材上に線幅30μmの印刷パターンが形成された。

【0055】

潜像剤がパターン印刷されたポリイミド樹脂基材を、25℃にて60秒間保持し、続いて水洗をおこなって潜像剤を除去した。次に、前記ポリイミド樹脂基材を0.1mM塩化パラジウム水溶液に40℃の条件で300秒間浸漬し、潜像剤によって形成されたカルボキシル基にパラジウム塩を形成させた。その後、ポリイミド樹脂を取り出して水洗し、非特異的に付着している塩化パラジウムを除去した。

【0056】

続いて、前記ポリイミド樹脂を、還元剤を含む酸性処理液(pH6;0.1Mクエン酸緩衝液;20mMジメチルアミンボラン)に40℃で180秒間浸漬し、ポリイミド樹脂上のパラジウム塩を還元した。

つぎに、還元剤を含む酸性処理液からポリイミド樹脂を取り出して水洗し、非特異的に付着している還元剤を除去した。

【0057】

続いて、前記ポリイミド樹脂を表1に示す組成の無電解ニッケルめっき浴に35℃で1分間浸漬し、ニッケル膜(膜厚;100nm)を形成した。その後、ポリイミド樹脂を水洗して、ニッケルめっき液を除去した後、表1に示す組成の無電解銅めっき浴に、50℃で60分間浸漬し、無電解銅めっき膜を形成した。

上記工程によって、線幅が30〜40μm、金属(銅)膜厚が4μmの金属膜パターンが形成されたポリイミド樹脂基材を得た。

【0058】

<実施例2>

グラビア印刷に、図3に示したドット形状の彫刻溝を有するグラビア版を用いた。この版の彫刻溝のドットの一辺の幅は20μm、深度は6μm、ドットの凹部と凹部の中心間の距離は22μmであった。その他の条件は実施例1と同様におこなった。

これによって、ポリイミド樹脂基材上に線幅27μmの印刷パターンが形成された。

また、実施例1と同様の工程によって、線幅が30〜40μm、金属膜厚は4μmの金属膜パターンが形成されたポリイミド樹脂を得た。

【0059】

<実施例3>

塩化パラジウム水溶液の濃度を0.85mM、0.43mM、0.085mM、0.0085mMとし、その他の条件は実施例1と同様にして、無電解ニッケルめっき工程までを実施した。比較として、塩化パラジウム濃度0mMのサンプルも同時に実施した。

ニッケルめっきの選択的析出性を評価した。

×;析出しなかった

○;析出した。

【0060】

評価結果を表2に示す。上記工程によって、塩化パラジウム水溶液を用いたすべての条件において潜像剤によりパターンニングした改質箇所に選択的なめっき析出を確認した。

【0061】

(密着性試験)

実施例3において、ニッケルめっきの析出が確認されたもの(○判定)について、実施例1と同様の無電解銅めっきを行い、金属膜(無電解銅めっき膜)パターンを有するポリイミド樹脂基材を得た。得られた金属膜パターンを有するポリイミド樹脂基材を2枚準備し、金属膜面を重ねてはんだ付けにより接合した。この接合した2枚の一方を固定し、もう一方を引き剥がして評価した。

×;ポリイミド樹脂基材から金属膜が剥離

○;ポリイミド樹脂基材から金属膜が剥離せず

【0062】

評価結果を表2に示す。金属膜パターンの剥離は起こらず、ポリイミド樹脂基材の破断が確認された。破断部の断面を電子顕微鏡(SEM)により詳細に観察したところ、図4に示すように、ポリイミド樹脂基材と金属膜との剥離は起こっていないことが明らかである。なお、図4中、1はポリイミド樹脂基材であり、6は金属膜(無電解銅めっき膜)である。

このことから、本発明により得られたポリイミド樹脂基材は、ポリイミド樹脂基材と金属膜との密着性が高いことを確認できた。

【0063】

<実施例4>

ポリイミド樹脂に対する潜像剤の処理時間(保持時間)を15秒、60秒、300秒、600秒とし、無電解ニッケルめっきの析出性、および印刷パターン線幅を評価した。尚、比較として処理を行わないもの(処理時間0秒)を同時に評価した。その他の条件は実施例1と同様にして、無電解ニッケルめっき工程までを実施した。

この結果、処理時間15秒以上のすべての条件において潜像剤によりパターンニングした改質箇所に選択的なめっき析出を確認した。また、処理時間の違いによる印刷パターン線幅への影響はなかった(表3)。

【0064】

<実施例5>

25ミクロン厚を有するポリイミド樹脂膜(商品名「カプトンH」;東レデュポン社製)を適当な大きさに切断し、潜像剤印刷用のポリイミド樹脂基材とした。

潜像剤として粘度が26〜389Pa・s(コーンプレート型粘度計を用いて25℃でローター回転数が0.5rpmの条件)のものを使用し、グラビア印刷機を用いて前記ポリイミド樹脂基材に潜像剤をパターン印刷した。

【0065】

ここで、潜像剤としては、アルカリ化合物として水酸化カリウム(アルカリ濃度=3M濃度)を含み、粘度調整のためカルボキシメチルセルロールとチクソ剤を適宜添加して調製したものを用いた。また、グラビア印刷には、実施例1と同じ直線形状の彫刻溝を有するグラビア印刷版(凹版)を用いた。このグラビア印刷版の彫刻溝の線幅は21μm、深度は5μmであった。

【0066】

その結果、潜像剤粘度と印刷パターン線幅には相関が確認された。潜像剤の粘度が低い場合、パターン線幅が太くなる傾向が見られた(表4)。

【0067】

<実施例6、7>

還元剤を含む酸性処理液として、20mMのジメチルアミンボラン溶液(0.1Mクエン酸緩衝液;pH5.8)、または、20mMのジメチルアミンボラン溶液(0.2M酢酸緩衝液;pH4.8)を用いた。還元処理温度は25℃、35℃、50℃とし、処理時間(保持時間)は270秒であった。その他の条件は実施例1と同様におこなった。

【0068】

還元剤を含む酸性処理液に一定時間接触させる前後でポリイミド樹脂基材上のパラジウム量を蛍光X線分析により定量し、還元処理前のパラジウム量を100%としたときの、還元処理後の残存パラジウム量を金属保持率として算出した(表5)。還元剤を含む酸性処理液を用いることで、還元処理前と比べて90%以上のパラジウムを保持することができ、還元剤処理中のパラジウムの脱離を大幅に抑制することができた。

【0069】

<比較例1、2>

還元剤を含む酸性処理液として、20mMジメチルアミンボラン溶液(0.2Mリン酸緩衝液;pH7.0)、及び、20mMの水素化ホウ素ナトリウム溶液(pH12.5)を用いた。その他の条件は実施例6と同様におこなった。酸性条件以外の条件下で還元処理を行うことで、金属保持率は60%以下となり、ポリイミド樹脂基材上のパラジウムの著しい脱離が確認された(表5)。

【0070】

【表1】

【0071】

【表2】

【0072】

【表3】

【0073】

【表4】

【0074】

【表5】

【産業上の利用可能性】

【0075】

本発明の方法によれば、接着剤を使用したりエッチング工程を採用したりすることなく、密着信頼性の高い金属膜パターンを有する樹脂基材を製造することができる。したがって、本発明によれば、接着剤やエッチング液の侵食による金属膜の密着信頼性低下の問題を解消することができる。

また、本発明では金属塩の還元工程で還元剤を含む酸性処理液を使用するため、金属イオンの脱落が少なく、したがって従来の技術と比べて低濃度の金属イオン含有溶液で加工することができ、実用性が高い。

さらに、潜像剤の粘度を調整したり、グラビア印刷技術を採用したりすることによって、精密度の高い微細パターンを形成することが可能となる。

【技術分野】

【0001】

本発明は、表面に金属膜パターンが形成された樹脂基材の製造方法に関する。

【背景技術】

【0002】

金属膜パターンが形成された樹脂材料は、エレクトロニクス部品や装飾品等の分野で、古くから用いられてきた。例えば、樹脂基材表面に回路パターン状に金属膜が形成されたフィルムは、フレキシブルプリント配線板等として広く用いられてきた。従来、樹脂基材表面への金属膜パターンの形成は、まず、フィルム状の基材と銅箔とを接着剤を介して貼りあわせた銅張積層板を製造し、これに目的とするパターンを描画し、エッチング工程でパターン以外の銅箔部分を溶解して除去するという工法が一般的に用いられてきた。

【0003】

しかし、近年のエレクトロニクス業界の進歩に伴い、金属膜パターンの微細化や、金属膜の密着性に対する要求が高まっている。これに対し上記の従来方法では、樹脂と銅箔を接着する接着剤の耐熱性が低く、金属膜の密着性が低いという問題があった。さらに、上記のエッチング工程では、金属膜の溶解速度の制御が難しいため、金属膜パターンを精度良くエッチングすることは困難な場合があった。また、エッチング液によって金属膜と樹脂との接合界面が侵食されることが知られており、特に微細パターンの場合は、密着性を低下させるおそれがある。このため、エッチング工程を有する製造方法では、密着性の高い微細パターン、例えば数十マイクロメートル(μm)幅の細線パターンなどへの対応が困難であるという問題があった。

【0004】

これらの問題に対応するため、接着剤を使用することなく樹脂フィルム表面に金属膜を形成する方法が開発されており、蒸着法、スパッタリング法が実施されている。しかし、蒸着法では、密着信頼性が十分ではない場合があった。一方、スパッタリング法では密着強度が高いことが期待されているが、これらの方法では、金属膜パターンを形成するためにエッチング工程が必要であり、パターンの微細化への対応が困難であるという問題が残されている。

【0005】

また最近では、ダイレクトライティング技術や、ダイレクトメタライゼーション法が注目されている。

ダイレクトライティング技術では、ナノ銀ペーストをパターン印刷し、焼成して導電性パターンを形成する方法、パラジウム等のめっき触媒を含むインクを用いて直接パターンを描画し、インク上に無電解めっき膜を形成する方法などが実施されている。これらの方法では、パターンを直接描画することで、エッチング工程は省略されるという利点がある。しかし、ペーストやインクと樹脂との密着強度に課題がある。また、使用されるペーストやインクは非常に高コストである。さらに、この方法で得られた導電性パターンは電気抵抗が高く、金属膜としての電気特性が十分でないという問題があった。

【0006】

ダイレクトメタライゼーション法は、金属膜と樹脂との高い密着信頼性が期待されている技術である。特許文献1、2、3では、ポリイミド樹脂フィルムをアルカリ処理してイミド環を開環処理し、形成されたカルボキシル基に金属塩を吸着させ、金属塩を還元することにより金属膜を形成する。この方法は、接着剤を使用せず、ポリイミド樹脂フィルムに形成された官能基を介して金属膜を形成していることから、高い密着信頼性が期待される。しかしながら、これらの方法では、あらかじめ基材全面に金属膜を形成し、次いで金属膜をパターン化するためにエッチング工程を必要とすることは従来方法と同じである。エッチング工程では樹脂界面の金属膜が侵食されるおそれがあり、依然として密着信頼性の高い細線パターンへの対応が困難であるという問題があった。

【0007】

特許文献4では、インクジェット方式を用いてポリイミド樹脂基材の無機膜形成部位にアルカリ水溶液を塗付してイミド環を開環処理し、この部位に金属イオンを吸着させて金属塩とし、さらに金属塩を還元して無機膜パターンを形成する方法が開示されている。この方法によれば、エッチング工程を使用することなく、ポリイミド樹脂基材に無機薄膜パターンを形成することができることが示されている。しかし、一般的にインクジェット方式は低粘度の溶液を吐出するものであるため、ポリイミド樹脂上でのアルカリ溶液の滲みやハジキという課題があり、微細パターン形成が困難な場合があった。また前記特許文献には、金属イオンの還元工程で金属イオンの脱落を抑制するという知見が無く、高い濃度の金属イオン溶液を用いる必要があるという問題があり、さらに無機膜形成に十分な金属イオンを吸着させることができないというおそれがあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3825790号

【特許文献2】特開2008−53682

【特許文献3】特開2011−14801

【特許文献4】特開2005−45236

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、樹脂基材上に、密着性及び精密性に優れた金属膜パターンを、低濃度の金属イオン溶液を用いて効率よく形成しうる方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意検討した結果、樹脂基材上への金属膜パターンの形成工程において、還元剤を含む酸性処理液が金属の脱落を抑制するという知見を見出し、本発明に到達した。

【0011】

すなわち、本発明は、以下に示す樹脂基材の製造方法に関するものである。

1)下記(a)〜(e)の工程を含むことを特徴とする、金属膜パターンを有する樹脂基材の製造方法。

(a)樹脂基材の表面に潜像剤をパターン印刷する工程

(b)潜像剤を印刷した部位に金属イオン含有溶液を接触させ、金属塩を生成する工程

(c)前記金属塩を、還元剤を含む酸性処理液に接触させ、金属塩を還元する工程

(d)潜像剤を印刷した部位に無電解ニッケルめっき膜を形成する工程

(e)前記ニッケルめっき膜の表面に無電解銅めっきを析出させる工程

【0012】

2)前記潜像剤が、水酸化カリウム及び水酸化ナトリウムからなる群から選ばれる1種以上の金属水酸化物を含むアルカリ性溶液であることを特徴とする、1)記載の製造方法。

【0013】

3)前記金属イオン含有液の金属イオン濃度が0.01mM〜0.9mMであることを特徴とする、1)又は2)記載の製造方法。

4)前記金属イオンがパラジウムイオンである、1)〜3)のいずれかに記載の製造方法。

5)前記酸性処理液が、pH6以下であることを特徴とする、1)〜4)のいずれかに記載の製造方法。

【0014】

6)前記潜像剤の粘度(コーンプレート型粘度計を用いて25℃でローター回転数を0.5rpmとしたときの粘度)が50〜500Pa・sである、1)〜5)のいずれかに記載の製造方法。

7)グラビア印刷技術を用いて潜像剤をパターン印刷することを特徴とする、1)〜6)のいずれかに記載の製造方法。

8)前記グラビア印刷技術で用いるグラビア印刷版の彫刻溝の深度が1〜10μm、線幅が10〜50μmである、7)記載の製造方法。

【発明の効果】

【0015】

本発明の方法によれば、密着信頼性の高い金属膜パターンを有する樹脂基材を製造することができる。本発明の方法では、金属膜と樹脂の接合界面に接着剤を使用しない。また、パターン形成のためのエッチング工程も使用しない。したがって、本発明によれば、従来技術で問題となっていた接着剤やエッチング液の侵食による金属膜の密着信頼性低下の問題を解消することができる。

【0016】

また、本発明では金属塩の還元工程で還元剤を含む酸性処理液を使用するため、後工程での金属イオンの脱落が少なく、したがって従来の技術と比べて低濃度の金属イオン濃度で加工することができ、実用性が高い。さらに、潜像剤の粘度を調整したり、グラビア印刷技術を採用したりすることによって、精密度の高い微細パターンを形成することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の製造方法の一実施例(好ましい工程)を示す概略図である。

【図2】本発明の製造方法に好ましく用いられるグラビア印刷版の直線形状の彫刻溝を示す概略図である。

【図3】本発明の製造方法に好ましく用いられるグラビア印刷版のドット形状の彫刻溝(凹部)を示す概略図である。

【図4】実施例3で得られたポリイミド樹脂基材の破断面の電子顕微鏡写真である。

【符号の説明】

【0018】

1:樹脂基材

2:潜像剤

3:金属塩

4:金属

5:無電解ニッケルめっき膜

6:無電解銅めっき膜

(A):彫刻溝の幅(ドットの凹部の1辺の幅)

(B):彫刻溝の深度(ドットの凹部の深度)

(C):ドットの凹部と凹部の中心間の距離

【発明を実施するための形態】

【0019】

本発明の方法は、工程(a)(パターン印刷工程)、工程(b)(金属塩生成工程)、工程(c)(還元工程)、工程(d)(ニッケルめっき膜形成工程)、及び工程(e)(銅めっき膜形成工程)からなる。本発明の工程の好ましい一例を図1に概略的に示す。

【0020】

(1)工程(a)

本発明の工程(a)では、樹脂基材(図1中、1)の表面に潜像剤(図1中、2)をパターン印刷する。

ここで、本発明を構成する樹脂基材としては、本発明の潜像剤によって樹脂表面が改質されるものであれば良い。たとえばポリエチレンテレフタレート(PET)や、ポリエチレンナフタレート(PEN)、そしてポリイミド(PI)等が挙げられる。中でも、加水分解されやすいことから潜像印刷に有利であるポリイミド樹脂を用いることが好ましい。ポリイミド樹脂は、主鎖に環状イミド構造を持ったポリマーであり、耐熱性、機械的強度、耐薬品性、電気絶縁性等に優れた樹脂である。工業用製品としては、例えばデュポン社製「カプトン」(商品名)や宇部興産(株)製「ユーピレックス」(商品名)などが知られている。

【0021】

基材の形状等は特に制限されず、樹脂のフィルムや樹脂版を使用することができる。フレキシブルな樹脂基材としては、膜厚が12マイクロメートル(μm)から50μm程度のフィルム形態のものが好ましく使用される。

【0022】

工程(a)では、かかる樹脂基材表面に潜像剤を、パターン印刷法を用いて塗布することにより、潜像剤と接触した部位の樹脂のイミド環を開裂して、カルボキシル基が生成した改質層が形成される。すなわち、この工程によって樹脂基材表面にパターン状に改質層が形成される。

【0023】

ここで前記潜像剤は、水酸化カリウム、水酸化ナトリウム、水酸化カルシウム、水酸化マグネシウム、エチレンジアミン等のアルカリ化合物を含むアルカリ性溶液であり、好ましくは水酸化カリウム、水酸化ナトリウム、水酸化カルシウム、及び水酸化マグネシウムからなる群から選択される1種以上の金属水酸化物を含むアルカリ性の溶液である。薬剤コストの面から、水酸化カリウム及び水酸化ナトリウムから選ばれる1種以上の金属水酸化物を含むアルカリ性の溶液であることがより好ましい。

【0024】

前記潜像剤のアルカリ濃度(アルカリ化合物濃度)は特に限定されるものではないが、0.01M〜10Mが好ましく、より好ましくは0.5M〜5Mである。上記範囲を超えてアルカリ濃度が低いと樹脂基材表面の改質反応が不十分となり、金属膜の形成が困難となる場合がある。またアルカリ濃度が高いと、樹脂が過剰に改質され、微細パターンの形成が困難になる。

【0025】

前記潜像剤には、金属水酸化物の他に、フィラー、チクソ剤、バインダー樹脂、有機溶剤、増粘剤等の助剤を適宜加えて、印刷性を制御することができる。例えば、これらの助剤によって潜像剤の粘度を調整し、印刷性を向上させることができる。

【0026】

本発明における潜像剤の粘度は特に限定されるものではないが、例えばコーンプレート型粘度計を用い、25℃でローター回転数が0.5rpmの条件のとき、粘度が好ましくは50〜500Pa・s、より好ましくは100〜400Pa・sの範囲の潜像剤を用いることが望ましい。潜像剤がこの粘度範囲内の場合、印刷パターン線幅を細くすることが可能となり微細なパターンを印刷することができる。

【0027】

本発明において潜像剤をパターン印刷する方法としては、従来公知のスクリーン印刷技術、グラビア印刷技術、凸版(フレキソ)印刷技術、インクジェット印刷技術などを、パターンに合わせて適宜選択し、用いることができる。微細パターンを高い生産効率で印刷する場合には、凹版印刷(グラビア印刷)技術を用いることが好ましい。

【0028】

前記グラビア印刷に用いるグラビア印刷版(凹版)の彫刻溝の形状としては、図2に例示された直線形状や、図3に例示されたドット形状等を選択することができる。なお、図2中、(A)は彫刻溝の幅、(B)は彫刻溝の深度を示す。また、図3中、(A)はドット形状の彫刻溝の凹部の1辺の幅、(B)はドット形状の彫刻溝の凹部の深度、(C)はドット形状の彫刻溝の凹部と凹部の中心間の距離を示す。

【0029】

彫刻溝の形状が直線形状の場合、彫刻溝の深度(図2中、B)は、1μm〜10μm、好ましくは3μm〜8μmである。直線形状の彫刻溝の深度が小さい(深さが浅い)と潜像剤を十分に保持できず、樹脂上への潜像剤の印刷パターンにヌケや断線が生じる場合がある。深度が大きい(深さが深い)と、潜像剤の量が過剰になり、線幅が太るため、微細パターンを印刷することが困難となる場合がある。

【0030】

直線形状の彫刻溝の線幅(図2中、A)は、10μm〜50μm、好ましくは15μm〜25μmである。線幅が狭いと潜像剤を十分に保持できず、樹脂基材上への潜像剤の印刷パターンにヌケや断線が生じる場合がある。線幅が広いと、印刷パターンの線幅が太くなるため、微細パターンを印刷することが困難となる場合がある。

【0031】

また、連続したドット形状の彫刻溝(ドット)の凹部を有する凹版によって、ラインを形成しても良い(図3)。この場合、ドットの凹部の深度(図3中、(B))は、1μm〜10μm、好ましくは3μm〜8μmである。ドットの凹部の一辺の幅(図3中、(A))は10μm〜50μm、好ましくは15μm〜25μmである。凹部と凹部の中心間の距離(図3中、(C))は15μm〜25μmが好ましい。上記範囲内であると、線幅50μm以下の印刷ラインを精度良く形成することができる。

【0032】

このようにして樹脂基材上に形成される印刷パターンの線幅は特に制限されないが、好ましい線幅は10〜100μm、より好ましくは20〜50μmである。

【0033】

パターン印刷後は、潜像剤が樹脂基材に塗布された状態で、一定時間保持した後、潜像剤を水洗によって除去する。前記保持時間中に、潜像剤が付着した部位の樹脂基材表面が改質され、カルボキシル基が形成される。保持時間と保持温度は特に限定されないが、保持時間が長く、さらに保持温度が高いと改質反応は促進されることから、反応の過不足を避けるため、保持温度は10℃〜80℃、好ましくは20℃〜50℃である。保持時間は、10秒以上、好ましくは15秒以上である。保持時間の上限は制限されないが、好ましくは10分程度である。反応の進行に伴って、潜像剤の改質能力が低下するとともに、潜像剤が乾燥すると改質能力が失われるので、さらに保持時間が長くても、反応性に大きな影響はない。

【0034】

(2)工程(b)

続いて工程(b)では、工程(a)で潜像剤が印刷された部位に、金属イオン含有溶液を接触させて金属塩(図1中、3)を生成させる。すなわち、上述の潜像剤によって改質された樹脂基材表面に、金属イオン含有溶液を接触させる。

【0035】

前記金属イオンとしては、パラジウムイオン、銅イオン、及びニッケルイオンから選ばれる1種以上が挙げられる。金属イオンは、前記工程(a)でポリアミド樹脂基材上に生成したカルボキシル基に配位し、金属塩が形成される。

【0036】

前記金属イオン含有溶液中の金属イオン濃度は、0.01mM〜50mMが好ましく、より好ましくは0.05mM〜20mMであり、更に好ましくは0.05mM〜10mMであり、特に好ましくは0.08mM〜0.9mMである。後述するが、本発明では金属塩の還元工程で還元剤を含む酸性処理液を使用するため、後工程での金属イオンの脱落がない。したがって、従来の技術と比べて低濃度の金属イオン濃度で加工することができ、実用性が高いという特徴がある。

【0037】

前記金属イオン含有溶液に用いられる溶媒は特に限定されないが、好ましくは水である。

樹脂基材を前記金属イオン含有溶液に接触させる方法としては、金属イオン含有溶液中に樹脂基材を浸漬する方法や、樹脂基材にスプレー状に金属イオン含有溶液を噴きかける等の方法が挙げられる。

【0038】

樹脂基材を金属イオン含有溶液に接触させるときの反応温度は10℃〜80℃、好ましくは30℃〜50℃である。金属イオン含有溶液の接触時間は、10秒〜800秒が好ましく、より好ましくは60秒〜500秒である。

【0039】

金属イオン含有溶液に接触させた後は、樹脂基材を水洗し、非特異的に付着した金属イオンを除去する。このとき、超音波洗浄等を行うと、効率良く洗浄することができる。

【0040】

(3)工程(c)

工程(c)では、樹脂基材を、還元剤を含む酸性処理液に接触させ、工程(b)で樹脂基材表面に形成された金属塩を還元する(図1中、4)。ここで還元剤を含む酸性処理液に用いる還元剤としては、ジメチルアミンボラン、次亜リン酸ナトリウム、ヒドラジン、メタノール、ジエチルメチルアミン、アスコルビン酸等が挙げられる。このうち、より酸性領域で使用できる点からジメチルアミンボランが特に好ましい。

【0041】

また、還元剤を含む酸性処理液の還元剤濃度は、1mM〜100mMが好ましく、より好ましくは10mM〜30mMである。本発明の還元剤を含む酸性処理液に使用される溶媒は、特に限定されないが、水等が好ましい。

【0042】

本発明の還元剤を含む酸性処理液のpHは、好ましくは6以下、より好ましくは2〜6、更に好ましくは3〜5.9である。pHが高すぎると工程(b)で樹脂基材表面に形成された金属塩が脱落するという欠点が生じる。

【0043】

本発明の還元剤を含む酸性処理液においては、適切なpH範囲を維持するため、前記還元剤を酸性の緩衝剤に適宜溶解させて調製することができる。酸性の緩衝剤としては既知のものを使用することができ、例えば0.1Mのクエン酸緩衝液や、酢酸緩衝液等が挙げられる。本発明の還元剤を含む酸性処理液は、樹脂に塗付したアルカリ性の潜像剤を中和し、樹脂の再改質を防ぎ、樹脂上に形成された金属塩の脱落を抑制する効果がある。したがって、前述のように、低濃度の金属イオン含有液を使用することができ、効率良く金属塩を還元することが可能になる。

【0044】

樹脂基材を還元剤を含む酸性処理液に接触させる時間は、60秒〜600秒、好ましくは180秒〜300秒である。接触温度は10℃〜80℃、好ましくは30℃〜50℃である。

還元剤を含む酸性処理液に接触させた後、樹脂基材を水洗し、非特異的に付着した還元剤溶液を除去する。

【0045】

(4)工程(d)

本発明の工程(d)では、前記工程(c)で金属塩を還元した部位に、無電解ニッケルめっき膜(図1中、5)を形成する。無電解ニッケルめっきには既存のめっき浴を使用することができ、このめっき浴に前述の樹脂基材を浸漬すればよい。めっきの反応時間と温度は、めっき膜厚に応じて適宜調整することができる。

【0046】

本発明における無電解ニッケルめっき膜の膜厚は10nm〜300nm、好ましくは20nm〜200nmである。無電解ニッケルめっき膜は、樹脂基材との密着性を向上させるシード層としての役割があり、上記膜厚範囲の薄膜でその効果を発揮する。

無電解ニッケルめっき膜を形成後、樹脂基材を水洗し、非特異的に付着しためっき液を除去する。

【0047】

(5)工程(e)

本発明の工程(e)では、工程(d)で形成された無電解ニッケルめっき膜の上に、無電解銅めっき膜(図1中、6)を析出させる。無電解銅めっきには既存のめっき浴を使用することができる。例えば、銅の錯化剤としてロッシェル塩、EDTA、クワドロールなどを使用したもの、また、還元剤としてホルムアルデヒドを使用したホルムアルデヒド浴、還元剤としてグリオキシル酸等を用いたホルムアルデヒドフリー浴、などが挙げられる。本発明で用いる無電解めっき浴は、樹脂基材の再改質を防ぐため、弱アルカリ性から中性のpH範囲のめっき浴であるとより好ましい。

【0048】

無電解銅めっきの反応時間と温度は、めっき膜厚に応じて適宜調整することができる。

本発明における無電解銅めっき膜の膜厚は、製品の用途に合わせて調整することができ、特に限定されないが、生産性の観点から、好ましくは0.5μm〜10μm、より好ましくは1μm〜6μmの範囲である。

【0049】

本発明においては、上述した工程(a)〜(e)を経ることにより、膜厚が好ましくは0.5μm〜10μm、より好ましくは1μm〜6μmであり、線幅が好ましくは20〜100μm、より好ましくは30〜50μmの金属(銅)膜パターンが形成された樹脂基材を得ることができる。

【0050】

このようにして得られる樹脂基材は、フレキシブル回路基板、RFタグ等の用途に好適に使用できる。

【実施例】

【0051】

以下に本発明を実施例により説明するが、本発明はこれらの実施例により何らの制限を受けるものではない。

【0052】

<実施例1>

30cm幅、25ミクロン厚を有するポリイミド膜(商品名「カプトンH」;東レデュポン社製)を適当な大きさに切断し、潜像剤印刷用のポリイミド樹脂基材とした。次にグラビア印刷機を用いて、前記ポリイミド樹脂基材に潜像剤をパターン印刷した。

【0053】

ここで用いた潜像剤は、アルカリ化合物として水酸化カリウム(KOH)を3M濃度で含有させ、粘度調整のためカルボキシメチルセルロールとチクソ剤を適宜添加して調製した。本潜像剤の粘度を、コーンプレート型粘度計を用いて25℃でローター回転数が0.5rpmの条件の条件で測定したところ、370Pa・sであった。

【0054】

また、グラビア印刷には、図2に示した直線形状の彫刻溝を有するグラビア版を用いた。この版の彫刻溝の線幅は21μm、深度は5μmであった。

これによって、ポリイミド樹脂基材上に線幅30μmの印刷パターンが形成された。

【0055】

潜像剤がパターン印刷されたポリイミド樹脂基材を、25℃にて60秒間保持し、続いて水洗をおこなって潜像剤を除去した。次に、前記ポリイミド樹脂基材を0.1mM塩化パラジウム水溶液に40℃の条件で300秒間浸漬し、潜像剤によって形成されたカルボキシル基にパラジウム塩を形成させた。その後、ポリイミド樹脂を取り出して水洗し、非特異的に付着している塩化パラジウムを除去した。

【0056】

続いて、前記ポリイミド樹脂を、還元剤を含む酸性処理液(pH6;0.1Mクエン酸緩衝液;20mMジメチルアミンボラン)に40℃で180秒間浸漬し、ポリイミド樹脂上のパラジウム塩を還元した。

つぎに、還元剤を含む酸性処理液からポリイミド樹脂を取り出して水洗し、非特異的に付着している還元剤を除去した。

【0057】

続いて、前記ポリイミド樹脂を表1に示す組成の無電解ニッケルめっき浴に35℃で1分間浸漬し、ニッケル膜(膜厚;100nm)を形成した。その後、ポリイミド樹脂を水洗して、ニッケルめっき液を除去した後、表1に示す組成の無電解銅めっき浴に、50℃で60分間浸漬し、無電解銅めっき膜を形成した。

上記工程によって、線幅が30〜40μm、金属(銅)膜厚が4μmの金属膜パターンが形成されたポリイミド樹脂基材を得た。

【0058】

<実施例2>

グラビア印刷に、図3に示したドット形状の彫刻溝を有するグラビア版を用いた。この版の彫刻溝のドットの一辺の幅は20μm、深度は6μm、ドットの凹部と凹部の中心間の距離は22μmであった。その他の条件は実施例1と同様におこなった。

これによって、ポリイミド樹脂基材上に線幅27μmの印刷パターンが形成された。

また、実施例1と同様の工程によって、線幅が30〜40μm、金属膜厚は4μmの金属膜パターンが形成されたポリイミド樹脂を得た。

【0059】

<実施例3>

塩化パラジウム水溶液の濃度を0.85mM、0.43mM、0.085mM、0.0085mMとし、その他の条件は実施例1と同様にして、無電解ニッケルめっき工程までを実施した。比較として、塩化パラジウム濃度0mMのサンプルも同時に実施した。

ニッケルめっきの選択的析出性を評価した。

×;析出しなかった

○;析出した。

【0060】

評価結果を表2に示す。上記工程によって、塩化パラジウム水溶液を用いたすべての条件において潜像剤によりパターンニングした改質箇所に選択的なめっき析出を確認した。

【0061】

(密着性試験)

実施例3において、ニッケルめっきの析出が確認されたもの(○判定)について、実施例1と同様の無電解銅めっきを行い、金属膜(無電解銅めっき膜)パターンを有するポリイミド樹脂基材を得た。得られた金属膜パターンを有するポリイミド樹脂基材を2枚準備し、金属膜面を重ねてはんだ付けにより接合した。この接合した2枚の一方を固定し、もう一方を引き剥がして評価した。

×;ポリイミド樹脂基材から金属膜が剥離

○;ポリイミド樹脂基材から金属膜が剥離せず

【0062】

評価結果を表2に示す。金属膜パターンの剥離は起こらず、ポリイミド樹脂基材の破断が確認された。破断部の断面を電子顕微鏡(SEM)により詳細に観察したところ、図4に示すように、ポリイミド樹脂基材と金属膜との剥離は起こっていないことが明らかである。なお、図4中、1はポリイミド樹脂基材であり、6は金属膜(無電解銅めっき膜)である。

このことから、本発明により得られたポリイミド樹脂基材は、ポリイミド樹脂基材と金属膜との密着性が高いことを確認できた。

【0063】

<実施例4>

ポリイミド樹脂に対する潜像剤の処理時間(保持時間)を15秒、60秒、300秒、600秒とし、無電解ニッケルめっきの析出性、および印刷パターン線幅を評価した。尚、比較として処理を行わないもの(処理時間0秒)を同時に評価した。その他の条件は実施例1と同様にして、無電解ニッケルめっき工程までを実施した。

この結果、処理時間15秒以上のすべての条件において潜像剤によりパターンニングした改質箇所に選択的なめっき析出を確認した。また、処理時間の違いによる印刷パターン線幅への影響はなかった(表3)。

【0064】

<実施例5>

25ミクロン厚を有するポリイミド樹脂膜(商品名「カプトンH」;東レデュポン社製)を適当な大きさに切断し、潜像剤印刷用のポリイミド樹脂基材とした。

潜像剤として粘度が26〜389Pa・s(コーンプレート型粘度計を用いて25℃でローター回転数が0.5rpmの条件)のものを使用し、グラビア印刷機を用いて前記ポリイミド樹脂基材に潜像剤をパターン印刷した。

【0065】

ここで、潜像剤としては、アルカリ化合物として水酸化カリウム(アルカリ濃度=3M濃度)を含み、粘度調整のためカルボキシメチルセルロールとチクソ剤を適宜添加して調製したものを用いた。また、グラビア印刷には、実施例1と同じ直線形状の彫刻溝を有するグラビア印刷版(凹版)を用いた。このグラビア印刷版の彫刻溝の線幅は21μm、深度は5μmであった。

【0066】

その結果、潜像剤粘度と印刷パターン線幅には相関が確認された。潜像剤の粘度が低い場合、パターン線幅が太くなる傾向が見られた(表4)。

【0067】

<実施例6、7>

還元剤を含む酸性処理液として、20mMのジメチルアミンボラン溶液(0.1Mクエン酸緩衝液;pH5.8)、または、20mMのジメチルアミンボラン溶液(0.2M酢酸緩衝液;pH4.8)を用いた。還元処理温度は25℃、35℃、50℃とし、処理時間(保持時間)は270秒であった。その他の条件は実施例1と同様におこなった。

【0068】

還元剤を含む酸性処理液に一定時間接触させる前後でポリイミド樹脂基材上のパラジウム量を蛍光X線分析により定量し、還元処理前のパラジウム量を100%としたときの、還元処理後の残存パラジウム量を金属保持率として算出した(表5)。還元剤を含む酸性処理液を用いることで、還元処理前と比べて90%以上のパラジウムを保持することができ、還元剤処理中のパラジウムの脱離を大幅に抑制することができた。

【0069】

<比較例1、2>

還元剤を含む酸性処理液として、20mMジメチルアミンボラン溶液(0.2Mリン酸緩衝液;pH7.0)、及び、20mMの水素化ホウ素ナトリウム溶液(pH12.5)を用いた。その他の条件は実施例6と同様におこなった。酸性条件以外の条件下で還元処理を行うことで、金属保持率は60%以下となり、ポリイミド樹脂基材上のパラジウムの著しい脱離が確認された(表5)。

【0070】

【表1】

【0071】

【表2】

【0072】

【表3】

【0073】

【表4】

【0074】

【表5】

【産業上の利用可能性】

【0075】

本発明の方法によれば、接着剤を使用したりエッチング工程を採用したりすることなく、密着信頼性の高い金属膜パターンを有する樹脂基材を製造することができる。したがって、本発明によれば、接着剤やエッチング液の侵食による金属膜の密着信頼性低下の問題を解消することができる。

また、本発明では金属塩の還元工程で還元剤を含む酸性処理液を使用するため、金属イオンの脱落が少なく、したがって従来の技術と比べて低濃度の金属イオン含有溶液で加工することができ、実用性が高い。

さらに、潜像剤の粘度を調整したり、グラビア印刷技術を採用したりすることによって、精密度の高い微細パターンを形成することが可能となる。

【特許請求の範囲】

【請求項1】

下記(a)〜(e)の工程を含むことを特徴とする、金属膜パターンを有する樹脂基材の製造方法。

(a)樹脂基材の表面に潜像剤をパターン印刷する工程

(b)潜像剤を印刷した部位に金属イオン含有溶液を接触させ、金属塩を生成する工程

(c)前記金属塩を、還元剤を含む酸性処理液に接触させ、金属塩を還元する工程

(d)潜像剤を印刷した部位に無電解ニッケルめっき膜を形成する工程

(e)前記ニッケルめっき膜の表面に無電解銅めっきを析出させる工程

【請求項2】

前記潜像剤が、水酸化カリウム及び水酸化ナトリウムからなる群から選ばれる1種以上の金属水酸化物を含むアルカリ性溶液であることを特徴とする、請求項1記載の製造方法。

【請求項3】

前記金属イオン含有液の金属イオン濃度が0.01mM〜0.9mMであることを特徴とする、請求項1又は2記載の製造方法。

【請求項4】

前記金属イオンがパラジウムイオンである、請求項1〜3のいずれかに記載の製造方法。

【請求項5】

前記酸性処理液が、pH6以下であることを特徴とする、請求項1〜4のいずれかに記載の製造方法。

【請求項6】

前記潜像剤の粘度(コーンプレート型粘度計を用いて25℃でローター回転数を0.5rpmとしたときの粘度)が50〜500Pa・sである、請求項1〜5のいずれかに記載の製造方法。

【請求項7】

グラビア印刷技術を用いて潜像剤をパターン印刷することを特徴とする、請求項1〜6のいずれかに記載の製造方法。

【請求項8】

前記グラビア印刷技術で用いるグラビア印刷版の彫刻溝の深度が1〜10μm、線幅が10〜50μmである、請求項7記載の製造方法。

【請求項1】

下記(a)〜(e)の工程を含むことを特徴とする、金属膜パターンを有する樹脂基材の製造方法。

(a)樹脂基材の表面に潜像剤をパターン印刷する工程

(b)潜像剤を印刷した部位に金属イオン含有溶液を接触させ、金属塩を生成する工程

(c)前記金属塩を、還元剤を含む酸性処理液に接触させ、金属塩を還元する工程

(d)潜像剤を印刷した部位に無電解ニッケルめっき膜を形成する工程

(e)前記ニッケルめっき膜の表面に無電解銅めっきを析出させる工程

【請求項2】

前記潜像剤が、水酸化カリウム及び水酸化ナトリウムからなる群から選ばれる1種以上の金属水酸化物を含むアルカリ性溶液であることを特徴とする、請求項1記載の製造方法。

【請求項3】

前記金属イオン含有液の金属イオン濃度が0.01mM〜0.9mMであることを特徴とする、請求項1又は2記載の製造方法。

【請求項4】

前記金属イオンがパラジウムイオンである、請求項1〜3のいずれかに記載の製造方法。

【請求項5】

前記酸性処理液が、pH6以下であることを特徴とする、請求項1〜4のいずれかに記載の製造方法。

【請求項6】

前記潜像剤の粘度(コーンプレート型粘度計を用いて25℃でローター回転数を0.5rpmとしたときの粘度)が50〜500Pa・sである、請求項1〜5のいずれかに記載の製造方法。

【請求項7】

グラビア印刷技術を用いて潜像剤をパターン印刷することを特徴とする、請求項1〜6のいずれかに記載の製造方法。

【請求項8】

前記グラビア印刷技術で用いるグラビア印刷版の彫刻溝の深度が1〜10μm、線幅が10〜50μmである、請求項7記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−248770(P2012−248770A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−121130(P2011−121130)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]