金属膜パターンの形成方法

【課題】 半導体基板の配線若しくはバンプ、又は、磁気ヘッド基板の磁極部等の金属膜パターンを所望のパターンどおりに得ることができる金属膜パターンの形成方法をを提供する。

【解決手段】 基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、この基板の少なくともレジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、この基板のレジストが形成された面側に金属をめっきするめっき工程と、この基板からレジストパターンを除去するレジストパターン除去工程とを有する金属膜パターンの形成方法により、上記課題を解決した。

【解決手段】 基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、この基板の少なくともレジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、この基板のレジストが形成された面側に金属をめっきするめっき工程と、この基板からレジストパターンを除去するレジストパターン除去工程とを有する金属膜パターンの形成方法により、上記課題を解決した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスに代表される電子デバイスの配線若しくはバンプ、又は、磁気ヘッドの磁極部等の金属膜パターンの形成方法に関し、更に詳しくはめっき法を用いた金属膜パターンの形成方法に関する。

【背景技術】

【0002】

半導体デバイスに代表される電子デバイスの配線若しくはバンプ、又は、磁気ヘッドの磁極部等の金属膜パターンの形成方法の一つに、半導体基板や磁気ヘッド基板等の基板上に金属製のシード膜を形成し、所定パターンのレジストパターンを形成した後、所望のめっき液を用いためっき法により金属膜を成膜し、レジストパターン及びシード膜を除去することにより形成する方法がある。

【0003】

このようにしてめっき法により金属膜パターンを形成する場合には、レジストパターン表面が疎水性であるので、めっき液がレジストパターンの開口部に入り込み難く、金属膜の成膜性が悪いという問題があった。また、シード膜上に不要なレジストやゴミが付着していることがあり、このことも金属膜の成膜性を悪くしていた。

【0004】

そこで、金属膜の成膜性を向上させるために、めっきの前処理として酸素プラズマによるアッシング処理を行うことが広く知られている。このようなアッシング処理を行うと、酸素プラズマの酸化作用によりレジストパターン表面が親水化されてめっき液がレジストパターンの開口部に入り込み易くなり、また、シード膜上の不要なレジスト等が除去されるので、金属膜を成膜し易くなる。

【特許文献1】特開2001−20077号公報(段落番号0023、0024)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、めっきの前処理として上記のアッシング処理を施した場合には、レジストパターンが削られてレジストパターンの開口幅が増大してしまう。図8(a)及び(b)は、アッシング処理によりレジストパターンが削られてその開口幅が増大した様子を示す模式断面図である。図8(a)及び(b)において、基板11上にはシード膜12とレジストパターン13が形成されており、図8(a)はアッシング処理前の様子を示し、図8(b)はアッシング処理後の様子を示す。このようにレジストパターンの開口幅が増大した場合には、めっきにより得られる金属膜パターンのパターン幅が増大してしまい、所望のパターンどおりの金属膜パターンを得難くなってしまう。

【0006】

このような場合に、レジストパターン及びシード膜を除去した後に得られた金属膜パターンをイオン照射により削って金属膜パターンを所望の形状に加工することがあるが(以下、この加工を「スリミング加工」という。)、このスリミング加工は加工精度がよくないので所望のパターンどおりの金属膜パターンを安定的に得難いという問題がある。このような問題は、パターンが微細化するほど顕著になる。

【0007】

本発明は上記の問題に鑑みてなされたものであって、その目的は配線若しくはバンプ又は磁極部等の金属膜パターンを所望のパターンどおりに得ることができる金属膜パターンの形成方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の問題を解決するための本発明の金属膜パターンの形成方法は、基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、前記基板の少なくとも前記レジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、前記基板の前記レジストパターンが形成された面側に金属をめっきするめっき工程と、前記基板から前記レジストパターンを除去するレジストパターン除去工程とを有することを特徴とする。

【0009】

この発明によれば、オゾン水処理工程においてオゾン水の酸化作用によりレジストパターン表面が親水化されてレジストパターンの開口部にめっき液が入り込み易くなり、また、オゾン水により基板上に付着した不要なレジストが除去されるので、金属膜の成膜性が向上する。また、この発明によれば、オゾン水処理工程においてオゾン水によりレジスト表面を親水化してもレジストパターンが削れ難い。その理由は、酸素プラズマを用いたアッシング処理を施した場合には、酸素プラズマの酸化作用が強すぎてレジストパターン内部まで酸化されてしまうのに対し、オゾン水で処理した場合には、オゾン水の酸化作用が酸素プラズマの酸化作用に比べて穏やかであるので、レジストパターンの表面だけが酸化されるためだと考えられる。また、オゾン水処理工程はウェット工程であるので、レジストパターンの酸化反応が等方的に進むこともその理由として挙げられる。したがって、オゾン水処理工程後もレジストの形状に変化が生じ難いので、スリミング加工をすることなく所望のパターンどおりの金属膜パターンを得易くなる。

【0010】

本発明の金属膜パターンの形成方法においては、前記レジストパターン形成工程と前記オゾン水処理工程との間に、前記基板の少なくとも前記レジストパターンが形成されている面を、界面活性剤に接触させる界面活性剤処理工程を更に有することが好ましい。

【0011】

本発明の金属膜パターンの形成方法においては、前記レジストパターン形成工程と前記オゾン水処理工程との間に、減圧下で前記基板を水に浸漬する水浸漬工程を更に有し、該水浸漬工程後、前記基板を乾燥させないで前記オゾン水処理工程に進むことが好ましい。

【0012】

本発明の金属膜パターンの形成方法においては、前記オゾン水処理工程において、減圧下で前記オゾン水を前記基板に噴射させることが好ましい。

【0013】

本発明の金属膜パターンの形成方法においては、前記レジストパターン形成工程の前に、前記基板上に金属からなるシード膜を形成するシード膜形成工程と、前記レジストパターン除去工程後に、露出した前記シード膜を除去するシード膜除去工程とを更に有することが好ましい。

【0014】

ここで、従来のようにめっきの前処理として酸素プラズマによるアッシング処理を行った場合には、その強い酸化作用によりシード膜表面に酸化膜が形成されてしまい、シード膜上に金属膜を成膜し難くなってしまう。したがって、金属膜を成膜し易くするために、従来はめっきの前処理として更に酸又はアルカリによる処理(以下、この処理を「薬液処理」という。)をして酸化膜を除去する必要があった。一方、この発明によれば、このような薬液処理をしなくても良好な成膜性が維持される。その理由は、本発明の金属膜パターンの形成方法においては、めっきの前処理を酸化作用の穏やかなオゾン水によって行うので、シード膜表面に酸化膜が形成されてもその膜厚が薄く、金属膜の成膜性に与える影響が小さいためであると考えられる。

【0015】

なお、上記の特許文献1(特開2001−20077号公報)には、半導体装置において、層間絶縁層に開口部を形成し、この開口部に導電材料を埋め込むことにより、素子間又は多層配線間を電気的に接続するコンタクトホールを形成することが記載されている。この場合、特開2001−20077号公報には、導電材料を埋め込む方法としてめっき法を用い、めっきの前処理として層間絶縁層表面をオゾン水により処理することが記載されている。しかしながら、オゾン水によりレジストパターンに親水性を付与するものではない。

【発明の効果】

【0016】

本発明の金属膜パターンの形成方法によれば、レジストパターンが形成された基板へのめっきの前処理としてオゾン水による処理を行うので、レジストパターンの形状がほとんど変化しない。したがって、スリミング加工を施さなくても所望のパターンどおりの金属膜パターンを得ることができる。

【0017】

また、本発明の金属膜パターンの形成方法によれば、金属製のシード膜が形成された基板を用いた場合に、環境に負荷のかかる薬液処理を施さなくても金属膜パターンの良好な成膜性を維持でき、環境に対する負荷の低減に寄与できる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態について、図面を参照して説明する。

【0019】

(第1の実施形態)

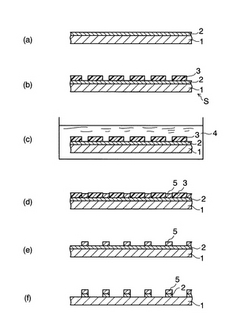

図1は、第1の実施形態に係る金属膜パターンの形成方法を説明するための工程断面図である。

【0020】

まず、めっきによる金属膜の成膜性を向上させるために、図1(a)に示すように半導体基板又は磁気ヘッド基板等の基板1にシード膜2を形成する(以下、この工程を「シード膜形成工程」という。)。シード膜2は、後工程でめっきされる金属が付着しやすい金属で形成されることが好ましく、例えばめっきされる金属がNi−Fe合金である場合には、Ni−Fe合金でシード膜を形成することが好ましい。シード膜2は、スパッタリングにより形成することができ、その膜厚は通常100nm程度である。なお、下地が導電性である場合にはこの工程は不要である。

【0021】

次に、図1(b)に示すようにこの基板1の上に所定の形状でレジストパターン3を形成する(以下、この工程を「レジストパターン形成工程」という。)。レジストパターン3は、通常レジストの材料として用いられる感光剤により形成される。

【0022】

レジストパターン3の開口幅は、所望する金属膜パターンに応じて適宜選択される。本形態の金属膜パターンの形成方法では、後工程でめっきの前処理としてオゾン水による処理を行うので金属がめっきされ易く、また、レジストパターン3が削られることなくレジストパターン3の形状がほぼ変化しない。したがって、レジストパターン3の開口幅が100nm程度の微細なパターンでも所望のパターンどおりの金属膜パターンを得ることができる。

【0023】

次に、レジストパターン3の表面を親水化し、且つ、シード膜2上に付着した不要なレジストやゴミを除去するために、めっきの前処理として、図1(c)に示すように、レジストパターン3まで形成された基板Sをオゾン水4に接触させる(以下、この工程を「オゾン水処理工程」という。)。

【0024】

ここで、オゾン水としては、水に対しオゾンを1ppm以上30ppm以下含有するものを用いる。オゾンの含有量が1ppm未満のオゾン水を用いた場合には、レジストパターン3の表面を十分に親水化できないことがある。オゾンの含有量が30ppmを超えるオゾン水を用いた場合には、強い酸化作用によりレジストパターン3が削られてしまうことがあり、所望のパターンの金属膜パターンを得難くなってしまう。また、オゾンの含有量が30ppmを超えるオゾン水を用いた場合には、シード膜に形成される酸化膜の膜厚が厚くなりすぎることがあり、酸やアルカリによる薬液処理を行わなければ金属膜の成膜性が悪くなってしまうことがある。

【0025】

オゾン水の接触方法としては、図2〜5に示すような各種接触方法を用いることができる。

【0026】

図2は、レジストパターン3まで形成された基板Sに向けてオゾン水を噴射させる接触方法を示す模式図である。レジストパターン3の開口部にオゾン水を入り込み易くさせる観点からは、密閉容器内でアスピレータ等を用いて減圧しながらオゾン水を噴射させることが好ましい。このときの真空度は2〜7kPa程度である。

【0027】

図3は、レジストパターン3まで形成された基板Sをオゾン水中に浸漬させる接触方法を示す模式図である。レジストパターンの開口部にオゾン水を入り込み易くさせる観点からは、超音波振動子を設置した槽を用い、超音波を印加しながら基板Sをオゾン水中に浸漬させることが好ましい。

【0028】

図4は、レジストパターン3まで形成された基板Sを回転させつつ、基板S上にオゾン水を滴下する接触方法を示す模式図である。

【0029】

図5は、レジストパターン3まで形成された基板Sに向けてオゾン水を噴霧する接触方法を示す模式図である。具体的には、窒素雰囲気で超音波振動子にオゾン水を供給し、振動によりミスト化したオゾン水を基板Sに接触させる。

【0030】

オゾン水処理工程後は、基板Sを乾燥させることなく次工程の金属のめっきを行うことが好ましい。基板Sを乾燥させた場合には、乾燥によりシード膜2又はレジストパターン3の表面が酸化されて改質されてしまうおそれがある。

【0031】

次に、図1(d)に示すように、基板1上にめっきにより金属膜を成膜し、金属膜パターン5を形成する(以下、この工程を「めっき工程」という。)。めっきする金属としては、金属膜パターン5として得たい所望の金属を適宜選択することができ、それに応じためっき液を調整してめっきを行う。

【0032】

次に、図1(e)に示すようにレジストパターンをアセトン等により除去し(以下、この工程を「レジストパターン除去工程」という。)、続いて、図1(f)に示すようにレジストを除去したことにより露出したシード膜をイオンエッチング等により除去する(以下、この工程を「シード膜除去工程」という。)。

【0033】

(第2の実施形態)

図6は、第2の実施形態に係る金属膜パターンの形成方法を説明するための工程断面図である。

【0034】

本実施形態の金属膜パターンの形成方法は、シード膜形成工程(図6(a))と、レジストパターン形成工程(図6(b))と、界面活性剤処理工程(図6(c))と、オゾン水処理工程(図6(d))と、めっき工程(図6(e))と、レジストパターン除去工程(図6(f))と、シード膜除去工程(図6(g))とを有する。

【0035】

本実施形態の金属膜パターンの形成方法は、第1の実施形態に係る金属膜パターンの形成方法において、レジストパターン形成工程とオゾン水処理工程との間に界面活性剤処理工程を有する点で、第1の実施形態に係る金属膜パターンの形成方法と異なるが、界面活性剤処理工程以外の工程については、第1の実施形態に係る金属膜パターンの形成方法と同様であるのでここでの説明を省略する。

【0036】

界面活性剤処理工程においては、レジストパターン3まで形成された基板Sにオゾン水を接触させる前に、界面活性剤6を接触させる。オゾン水を接触する前の基板Sに予め界面活性剤を接触させておくことにより、表面が疎水性のレジストパターン3の開口部にオゾン水が入り込み易くなる。

【0037】

界面活性剤としては、各種界面活性剤を用いることができ、例えば、イオン系界面活性剤又はノニオン系界面活性剤を用いることができる。イオン系界面活性剤としては、例えば、水に対してドデシル硫酸ナトリウムが100ppm程度含有されたものを用いることができる。

【0038】

界面活性剤の接触方法としては、第1の実施形態の欄で説明したオゾン水の各種接触方法を用いることができる。

【0039】

(第3の実施形態)

図7は、第3の実施形態に係る金属膜パターンの形成方法を説明するための工程断面図である。

【0040】

本実施形態の金属膜パターンの形成方法は、シード膜形成工程(図7(a))と、レジストパターン形成工程(図7(b))と、薬液処理工程(図示しない。)と、水浸漬処理工程(図7(c))と、オゾン水処理工程(図7(d))と、めっき工程(図7(e))と、レジストパターン除去工程(図7(f))と、シード膜除去工程(図7(g))とを有する。

【0041】

本実施形態の金属膜パターンの形成方法は、第1の実施形態に係る金属膜パターンの形成方法において、レジストパターン形成工程とオゾン水処理工程との間に薬液処理工程及び水浸漬工程を有する点で、第1の実施形態に係る金属膜パターンの形成方法と異なるが、薬液処理工程及び水浸漬工程以外の工程については、第1の実施形態に係る金属膜パターンの形成方法と同様であるのでここでの説明を省略する。

【0042】

薬液処理工程では、オゾン水で除去することが困難な付着物(例えば、レジストの残渣や酸化物等)を薬液で除去し、水浸漬工程では、基板Sを水に浸漬させることによりこの薬液を水洗する。

【0043】

水浸漬工程では、水をレジストパターン3の開口部に入り込み易くして薬液を効率よく水洗する観点から、アスピレータ等を用いた減圧下で基板Sを水に浸漬することが好ましい。このときの真空度は2〜7kPaである。

【0044】

シード膜2又はレジストーパターン3の表面の改質を防ぐ観点からは、水浸漬工程後、基板Sを乾燥させることなくオゾン水処理を行うことが好ましい。

【実施例】

【0045】

(実施例1)

まず、Al2O3・TiCからなる母基板に、リード部、アルミナ絶縁膜を順次形成して磁気ヘッド基板を作製する。

【0046】

次に、磁気ヘッド基板全面にスパッタリングによりNi−Fe合金膜からなる膜厚100nmのシード膜を成膜する。

【0047】

次に、この磁気ヘッド基板上に、フォトリソグラフィ法により膜厚が1.5μmで開口幅が0.3μmのレジストパターンを形成する。

【0048】

次に、このレジストパターンまで形成された磁気ヘッド基板を図2に示すような密閉装置内に入れ、アスピレータで減圧しながら(真空度:2.7kPa)、水に対してオゾンを10ppm含有したオゾン水を、磁気ヘッド基板に向けて20リットル/分で20秒間噴射する。

【0049】

次に、硫酸をベースにしたNi−Fe合金めっき浴を用いて、磁気ヘッド基板が乾燥する前に、膜厚1.0μmのNi−Fe合金膜を電解めっきする。

【0050】

次に、アセトンによりレジストパターンを除去し、続いてイオンエッチングによりシード膜を除去する。このようにして、磁気ヘッド基板上に磁極部(金属膜パターン)を形成することができる。

【0051】

(実施例2)

実施例1の金属膜パターンの形成方法において、オゾン水により処理する前に、レジストパターンまで形成された磁気ヘッド基板を、水に対してドデシル硫酸ナトリウムが100ppm程度含有された界面活性剤に浸漬することにより接触させたこと以外は実施例1の金属膜パターンの形成方法と同様にして、磁気ヘッド基板上に磁極部(金属膜パターン)を形成する。

【0052】

(レジストパターン幅の変化比較試験)

レジストパターンが形成された基板へのめっきの前処理として、オゾン水による処理をした場合と酸素プラズマによるアッシング処理をした場合とにおいて、めっき前処理前後のレジストパターン開口幅の変化を比較した。

【0053】

基板としてはSiウェハを用い、レジスト材料としてはポリスチレン系感光剤を用いた。オゾン水による処理は、基板を図2に示すような密閉装置内に入れ、アスピレータで減圧しながら(真空度:3.3kPa)、水に対してオゾンを10ppm含有したオゾン水を、基板に向けて20リットル/分で20秒間噴射することにより行った。また、アッシング処理は、放電圧力を0.05Pa、プラズマ密度を1012cm3、アッシングスピードを500nm/分とし、1分間アッシングすることにより行った。

【0054】

表1にその比較結果を示す。

【0055】

【表1】

【0056】

表1に示したように、アッシング処理をした場合には、レジストパターンの開口幅が大きく広がってしまうのに対し、オゾン水による処理をした場合には、開口幅が変化しないか変化してもごくわずかしか変化しなかった。

【0057】

以下、本発明の諸態様を、付記としてまとめて記載する。

【0058】

(付記1) 基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、

前記基板の少なくとも前記レジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、

前記基板の前記レジストパターンが形成された面側に金属をめっきするめっき工程と、

前記基板から前記レジストパターンを除去するレジストパターン除去工程と

を有することを特徴とする金属膜パターンの形成方法。

【0059】

(付記2) 前記オゾン水処理工程後、前記基板を乾燥させないでめっき工程に進むことを特徴とする付記1に記載の金属膜パターンの形成方法。

【0060】

(付記3) 前記レジストパターン形成工程と前記オゾン水処理工程との間に、前記基板の少なくとも前記レジストパターンが形成されている面を、界面活性剤に接触させる界面活性剤接触工程を更に有することを特徴とする付記1又は2に記載の金属膜パターンの形成方法。

【0061】

(付記4) 前記レジストパターン形成工程と前記オゾン水処理工程との間に、減圧下で前記基板を水に浸漬する水浸漬工程を更に有し、該水浸漬工程後、前記基板を乾燥させないで前記オゾン水処理工程に進むことを特徴とする付記1又は2に記載の金属膜パターンの形成方法。

【0062】

(付記5) 前記オゾン水処理工程において、減圧下で前記オゾン水を前記基板に噴射させることを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0063】

(付記6) 前記オゾン水処理工程において、前記基板を前記オゾン水に浸漬させることを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0064】

(付記7) 前記オゾン水処理工程において、超音波を印加しつつ前記基板をオゾン水に浸漬させることを特徴とする付記6に記載の金属膜パターンの形成方法。

【0065】

(付記8) 前記オゾン水処理工程において、前記基板を回転させつつ、前記基板上に前記オゾン水を滴下することを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0066】

(付記9) 前記オゾン水処理工程において、前記基板に前記オゾン水を噴霧することを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0067】

(付記10) 前記レジストパターン形成工程の前に、前記基板上に金属からなるシード膜を形成するシード膜形成工程と、

前記レジストパターン除去工程の後に、露出した前記シード膜を除去するシード膜除去工程とを更に有することを特徴とする付記1〜8のいずれか1項に記載の金属膜パターンの形成方法。

【図面の簡単な説明】

【0068】

【図1】図1(a)〜(f)は、実施例1の金属膜パターンの形成方法を説明するための工程断面図である。

【図2】図2は、基板にオゾン水を接触させる方法の一例を示す模式図である。

【図3】図3は、基板にオゾン水を接触させる方法の他の一例を示す模式図である。

【図4】図4は、基板にオゾン水を接触させる方法の他の一例を示す模式図である。

【図5】図5は、基板にオゾン水を接触させる方法の他の一例を示す模式図である。

【図6】図6は、(a)〜(g)は、実施例2の金属膜パターンの形成方法を説明するための工程断面図である。

【図7】図7は、(a)〜(g)は、実施例2の金属膜パターンの形成方法を説明するための工程断面図である。

【図8】図8は、従来方法のめっき前処理による問題を説明するための模式図である。

【符号の説明】

【0069】

1 基板

2 シード膜

3 レジストパターン

4 オゾン水

5 金属膜パターン

6 界面活性剤

7 水

【技術分野】

【0001】

本発明は、半導体デバイスに代表される電子デバイスの配線若しくはバンプ、又は、磁気ヘッドの磁極部等の金属膜パターンの形成方法に関し、更に詳しくはめっき法を用いた金属膜パターンの形成方法に関する。

【背景技術】

【0002】

半導体デバイスに代表される電子デバイスの配線若しくはバンプ、又は、磁気ヘッドの磁極部等の金属膜パターンの形成方法の一つに、半導体基板や磁気ヘッド基板等の基板上に金属製のシード膜を形成し、所定パターンのレジストパターンを形成した後、所望のめっき液を用いためっき法により金属膜を成膜し、レジストパターン及びシード膜を除去することにより形成する方法がある。

【0003】

このようにしてめっき法により金属膜パターンを形成する場合には、レジストパターン表面が疎水性であるので、めっき液がレジストパターンの開口部に入り込み難く、金属膜の成膜性が悪いという問題があった。また、シード膜上に不要なレジストやゴミが付着していることがあり、このことも金属膜の成膜性を悪くしていた。

【0004】

そこで、金属膜の成膜性を向上させるために、めっきの前処理として酸素プラズマによるアッシング処理を行うことが広く知られている。このようなアッシング処理を行うと、酸素プラズマの酸化作用によりレジストパターン表面が親水化されてめっき液がレジストパターンの開口部に入り込み易くなり、また、シード膜上の不要なレジスト等が除去されるので、金属膜を成膜し易くなる。

【特許文献1】特開2001−20077号公報(段落番号0023、0024)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、めっきの前処理として上記のアッシング処理を施した場合には、レジストパターンが削られてレジストパターンの開口幅が増大してしまう。図8(a)及び(b)は、アッシング処理によりレジストパターンが削られてその開口幅が増大した様子を示す模式断面図である。図8(a)及び(b)において、基板11上にはシード膜12とレジストパターン13が形成されており、図8(a)はアッシング処理前の様子を示し、図8(b)はアッシング処理後の様子を示す。このようにレジストパターンの開口幅が増大した場合には、めっきにより得られる金属膜パターンのパターン幅が増大してしまい、所望のパターンどおりの金属膜パターンを得難くなってしまう。

【0006】

このような場合に、レジストパターン及びシード膜を除去した後に得られた金属膜パターンをイオン照射により削って金属膜パターンを所望の形状に加工することがあるが(以下、この加工を「スリミング加工」という。)、このスリミング加工は加工精度がよくないので所望のパターンどおりの金属膜パターンを安定的に得難いという問題がある。このような問題は、パターンが微細化するほど顕著になる。

【0007】

本発明は上記の問題に鑑みてなされたものであって、その目的は配線若しくはバンプ又は磁極部等の金属膜パターンを所望のパターンどおりに得ることができる金属膜パターンの形成方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の問題を解決するための本発明の金属膜パターンの形成方法は、基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、前記基板の少なくとも前記レジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、前記基板の前記レジストパターンが形成された面側に金属をめっきするめっき工程と、前記基板から前記レジストパターンを除去するレジストパターン除去工程とを有することを特徴とする。

【0009】

この発明によれば、オゾン水処理工程においてオゾン水の酸化作用によりレジストパターン表面が親水化されてレジストパターンの開口部にめっき液が入り込み易くなり、また、オゾン水により基板上に付着した不要なレジストが除去されるので、金属膜の成膜性が向上する。また、この発明によれば、オゾン水処理工程においてオゾン水によりレジスト表面を親水化してもレジストパターンが削れ難い。その理由は、酸素プラズマを用いたアッシング処理を施した場合には、酸素プラズマの酸化作用が強すぎてレジストパターン内部まで酸化されてしまうのに対し、オゾン水で処理した場合には、オゾン水の酸化作用が酸素プラズマの酸化作用に比べて穏やかであるので、レジストパターンの表面だけが酸化されるためだと考えられる。また、オゾン水処理工程はウェット工程であるので、レジストパターンの酸化反応が等方的に進むこともその理由として挙げられる。したがって、オゾン水処理工程後もレジストの形状に変化が生じ難いので、スリミング加工をすることなく所望のパターンどおりの金属膜パターンを得易くなる。

【0010】

本発明の金属膜パターンの形成方法においては、前記レジストパターン形成工程と前記オゾン水処理工程との間に、前記基板の少なくとも前記レジストパターンが形成されている面を、界面活性剤に接触させる界面活性剤処理工程を更に有することが好ましい。

【0011】

本発明の金属膜パターンの形成方法においては、前記レジストパターン形成工程と前記オゾン水処理工程との間に、減圧下で前記基板を水に浸漬する水浸漬工程を更に有し、該水浸漬工程後、前記基板を乾燥させないで前記オゾン水処理工程に進むことが好ましい。

【0012】

本発明の金属膜パターンの形成方法においては、前記オゾン水処理工程において、減圧下で前記オゾン水を前記基板に噴射させることが好ましい。

【0013】

本発明の金属膜パターンの形成方法においては、前記レジストパターン形成工程の前に、前記基板上に金属からなるシード膜を形成するシード膜形成工程と、前記レジストパターン除去工程後に、露出した前記シード膜を除去するシード膜除去工程とを更に有することが好ましい。

【0014】

ここで、従来のようにめっきの前処理として酸素プラズマによるアッシング処理を行った場合には、その強い酸化作用によりシード膜表面に酸化膜が形成されてしまい、シード膜上に金属膜を成膜し難くなってしまう。したがって、金属膜を成膜し易くするために、従来はめっきの前処理として更に酸又はアルカリによる処理(以下、この処理を「薬液処理」という。)をして酸化膜を除去する必要があった。一方、この発明によれば、このような薬液処理をしなくても良好な成膜性が維持される。その理由は、本発明の金属膜パターンの形成方法においては、めっきの前処理を酸化作用の穏やかなオゾン水によって行うので、シード膜表面に酸化膜が形成されてもその膜厚が薄く、金属膜の成膜性に与える影響が小さいためであると考えられる。

【0015】

なお、上記の特許文献1(特開2001−20077号公報)には、半導体装置において、層間絶縁層に開口部を形成し、この開口部に導電材料を埋め込むことにより、素子間又は多層配線間を電気的に接続するコンタクトホールを形成することが記載されている。この場合、特開2001−20077号公報には、導電材料を埋め込む方法としてめっき法を用い、めっきの前処理として層間絶縁層表面をオゾン水により処理することが記載されている。しかしながら、オゾン水によりレジストパターンに親水性を付与するものではない。

【発明の効果】

【0016】

本発明の金属膜パターンの形成方法によれば、レジストパターンが形成された基板へのめっきの前処理としてオゾン水による処理を行うので、レジストパターンの形状がほとんど変化しない。したがって、スリミング加工を施さなくても所望のパターンどおりの金属膜パターンを得ることができる。

【0017】

また、本発明の金属膜パターンの形成方法によれば、金属製のシード膜が形成された基板を用いた場合に、環境に負荷のかかる薬液処理を施さなくても金属膜パターンの良好な成膜性を維持でき、環境に対する負荷の低減に寄与できる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態について、図面を参照して説明する。

【0019】

(第1の実施形態)

図1は、第1の実施形態に係る金属膜パターンの形成方法を説明するための工程断面図である。

【0020】

まず、めっきによる金属膜の成膜性を向上させるために、図1(a)に示すように半導体基板又は磁気ヘッド基板等の基板1にシード膜2を形成する(以下、この工程を「シード膜形成工程」という。)。シード膜2は、後工程でめっきされる金属が付着しやすい金属で形成されることが好ましく、例えばめっきされる金属がNi−Fe合金である場合には、Ni−Fe合金でシード膜を形成することが好ましい。シード膜2は、スパッタリングにより形成することができ、その膜厚は通常100nm程度である。なお、下地が導電性である場合にはこの工程は不要である。

【0021】

次に、図1(b)に示すようにこの基板1の上に所定の形状でレジストパターン3を形成する(以下、この工程を「レジストパターン形成工程」という。)。レジストパターン3は、通常レジストの材料として用いられる感光剤により形成される。

【0022】

レジストパターン3の開口幅は、所望する金属膜パターンに応じて適宜選択される。本形態の金属膜パターンの形成方法では、後工程でめっきの前処理としてオゾン水による処理を行うので金属がめっきされ易く、また、レジストパターン3が削られることなくレジストパターン3の形状がほぼ変化しない。したがって、レジストパターン3の開口幅が100nm程度の微細なパターンでも所望のパターンどおりの金属膜パターンを得ることができる。

【0023】

次に、レジストパターン3の表面を親水化し、且つ、シード膜2上に付着した不要なレジストやゴミを除去するために、めっきの前処理として、図1(c)に示すように、レジストパターン3まで形成された基板Sをオゾン水4に接触させる(以下、この工程を「オゾン水処理工程」という。)。

【0024】

ここで、オゾン水としては、水に対しオゾンを1ppm以上30ppm以下含有するものを用いる。オゾンの含有量が1ppm未満のオゾン水を用いた場合には、レジストパターン3の表面を十分に親水化できないことがある。オゾンの含有量が30ppmを超えるオゾン水を用いた場合には、強い酸化作用によりレジストパターン3が削られてしまうことがあり、所望のパターンの金属膜パターンを得難くなってしまう。また、オゾンの含有量が30ppmを超えるオゾン水を用いた場合には、シード膜に形成される酸化膜の膜厚が厚くなりすぎることがあり、酸やアルカリによる薬液処理を行わなければ金属膜の成膜性が悪くなってしまうことがある。

【0025】

オゾン水の接触方法としては、図2〜5に示すような各種接触方法を用いることができる。

【0026】

図2は、レジストパターン3まで形成された基板Sに向けてオゾン水を噴射させる接触方法を示す模式図である。レジストパターン3の開口部にオゾン水を入り込み易くさせる観点からは、密閉容器内でアスピレータ等を用いて減圧しながらオゾン水を噴射させることが好ましい。このときの真空度は2〜7kPa程度である。

【0027】

図3は、レジストパターン3まで形成された基板Sをオゾン水中に浸漬させる接触方法を示す模式図である。レジストパターンの開口部にオゾン水を入り込み易くさせる観点からは、超音波振動子を設置した槽を用い、超音波を印加しながら基板Sをオゾン水中に浸漬させることが好ましい。

【0028】

図4は、レジストパターン3まで形成された基板Sを回転させつつ、基板S上にオゾン水を滴下する接触方法を示す模式図である。

【0029】

図5は、レジストパターン3まで形成された基板Sに向けてオゾン水を噴霧する接触方法を示す模式図である。具体的には、窒素雰囲気で超音波振動子にオゾン水を供給し、振動によりミスト化したオゾン水を基板Sに接触させる。

【0030】

オゾン水処理工程後は、基板Sを乾燥させることなく次工程の金属のめっきを行うことが好ましい。基板Sを乾燥させた場合には、乾燥によりシード膜2又はレジストパターン3の表面が酸化されて改質されてしまうおそれがある。

【0031】

次に、図1(d)に示すように、基板1上にめっきにより金属膜を成膜し、金属膜パターン5を形成する(以下、この工程を「めっき工程」という。)。めっきする金属としては、金属膜パターン5として得たい所望の金属を適宜選択することができ、それに応じためっき液を調整してめっきを行う。

【0032】

次に、図1(e)に示すようにレジストパターンをアセトン等により除去し(以下、この工程を「レジストパターン除去工程」という。)、続いて、図1(f)に示すようにレジストを除去したことにより露出したシード膜をイオンエッチング等により除去する(以下、この工程を「シード膜除去工程」という。)。

【0033】

(第2の実施形態)

図6は、第2の実施形態に係る金属膜パターンの形成方法を説明するための工程断面図である。

【0034】

本実施形態の金属膜パターンの形成方法は、シード膜形成工程(図6(a))と、レジストパターン形成工程(図6(b))と、界面活性剤処理工程(図6(c))と、オゾン水処理工程(図6(d))と、めっき工程(図6(e))と、レジストパターン除去工程(図6(f))と、シード膜除去工程(図6(g))とを有する。

【0035】

本実施形態の金属膜パターンの形成方法は、第1の実施形態に係る金属膜パターンの形成方法において、レジストパターン形成工程とオゾン水処理工程との間に界面活性剤処理工程を有する点で、第1の実施形態に係る金属膜パターンの形成方法と異なるが、界面活性剤処理工程以外の工程については、第1の実施形態に係る金属膜パターンの形成方法と同様であるのでここでの説明を省略する。

【0036】

界面活性剤処理工程においては、レジストパターン3まで形成された基板Sにオゾン水を接触させる前に、界面活性剤6を接触させる。オゾン水を接触する前の基板Sに予め界面活性剤を接触させておくことにより、表面が疎水性のレジストパターン3の開口部にオゾン水が入り込み易くなる。

【0037】

界面活性剤としては、各種界面活性剤を用いることができ、例えば、イオン系界面活性剤又はノニオン系界面活性剤を用いることができる。イオン系界面活性剤としては、例えば、水に対してドデシル硫酸ナトリウムが100ppm程度含有されたものを用いることができる。

【0038】

界面活性剤の接触方法としては、第1の実施形態の欄で説明したオゾン水の各種接触方法を用いることができる。

【0039】

(第3の実施形態)

図7は、第3の実施形態に係る金属膜パターンの形成方法を説明するための工程断面図である。

【0040】

本実施形態の金属膜パターンの形成方法は、シード膜形成工程(図7(a))と、レジストパターン形成工程(図7(b))と、薬液処理工程(図示しない。)と、水浸漬処理工程(図7(c))と、オゾン水処理工程(図7(d))と、めっき工程(図7(e))と、レジストパターン除去工程(図7(f))と、シード膜除去工程(図7(g))とを有する。

【0041】

本実施形態の金属膜パターンの形成方法は、第1の実施形態に係る金属膜パターンの形成方法において、レジストパターン形成工程とオゾン水処理工程との間に薬液処理工程及び水浸漬工程を有する点で、第1の実施形態に係る金属膜パターンの形成方法と異なるが、薬液処理工程及び水浸漬工程以外の工程については、第1の実施形態に係る金属膜パターンの形成方法と同様であるのでここでの説明を省略する。

【0042】

薬液処理工程では、オゾン水で除去することが困難な付着物(例えば、レジストの残渣や酸化物等)を薬液で除去し、水浸漬工程では、基板Sを水に浸漬させることによりこの薬液を水洗する。

【0043】

水浸漬工程では、水をレジストパターン3の開口部に入り込み易くして薬液を効率よく水洗する観点から、アスピレータ等を用いた減圧下で基板Sを水に浸漬することが好ましい。このときの真空度は2〜7kPaである。

【0044】

シード膜2又はレジストーパターン3の表面の改質を防ぐ観点からは、水浸漬工程後、基板Sを乾燥させることなくオゾン水処理を行うことが好ましい。

【実施例】

【0045】

(実施例1)

まず、Al2O3・TiCからなる母基板に、リード部、アルミナ絶縁膜を順次形成して磁気ヘッド基板を作製する。

【0046】

次に、磁気ヘッド基板全面にスパッタリングによりNi−Fe合金膜からなる膜厚100nmのシード膜を成膜する。

【0047】

次に、この磁気ヘッド基板上に、フォトリソグラフィ法により膜厚が1.5μmで開口幅が0.3μmのレジストパターンを形成する。

【0048】

次に、このレジストパターンまで形成された磁気ヘッド基板を図2に示すような密閉装置内に入れ、アスピレータで減圧しながら(真空度:2.7kPa)、水に対してオゾンを10ppm含有したオゾン水を、磁気ヘッド基板に向けて20リットル/分で20秒間噴射する。

【0049】

次に、硫酸をベースにしたNi−Fe合金めっき浴を用いて、磁気ヘッド基板が乾燥する前に、膜厚1.0μmのNi−Fe合金膜を電解めっきする。

【0050】

次に、アセトンによりレジストパターンを除去し、続いてイオンエッチングによりシード膜を除去する。このようにして、磁気ヘッド基板上に磁極部(金属膜パターン)を形成することができる。

【0051】

(実施例2)

実施例1の金属膜パターンの形成方法において、オゾン水により処理する前に、レジストパターンまで形成された磁気ヘッド基板を、水に対してドデシル硫酸ナトリウムが100ppm程度含有された界面活性剤に浸漬することにより接触させたこと以外は実施例1の金属膜パターンの形成方法と同様にして、磁気ヘッド基板上に磁極部(金属膜パターン)を形成する。

【0052】

(レジストパターン幅の変化比較試験)

レジストパターンが形成された基板へのめっきの前処理として、オゾン水による処理をした場合と酸素プラズマによるアッシング処理をした場合とにおいて、めっき前処理前後のレジストパターン開口幅の変化を比較した。

【0053】

基板としてはSiウェハを用い、レジスト材料としてはポリスチレン系感光剤を用いた。オゾン水による処理は、基板を図2に示すような密閉装置内に入れ、アスピレータで減圧しながら(真空度:3.3kPa)、水に対してオゾンを10ppm含有したオゾン水を、基板に向けて20リットル/分で20秒間噴射することにより行った。また、アッシング処理は、放電圧力を0.05Pa、プラズマ密度を1012cm3、アッシングスピードを500nm/分とし、1分間アッシングすることにより行った。

【0054】

表1にその比較結果を示す。

【0055】

【表1】

【0056】

表1に示したように、アッシング処理をした場合には、レジストパターンの開口幅が大きく広がってしまうのに対し、オゾン水による処理をした場合には、開口幅が変化しないか変化してもごくわずかしか変化しなかった。

【0057】

以下、本発明の諸態様を、付記としてまとめて記載する。

【0058】

(付記1) 基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、

前記基板の少なくとも前記レジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、

前記基板の前記レジストパターンが形成された面側に金属をめっきするめっき工程と、

前記基板から前記レジストパターンを除去するレジストパターン除去工程と

を有することを特徴とする金属膜パターンの形成方法。

【0059】

(付記2) 前記オゾン水処理工程後、前記基板を乾燥させないでめっき工程に進むことを特徴とする付記1に記載の金属膜パターンの形成方法。

【0060】

(付記3) 前記レジストパターン形成工程と前記オゾン水処理工程との間に、前記基板の少なくとも前記レジストパターンが形成されている面を、界面活性剤に接触させる界面活性剤接触工程を更に有することを特徴とする付記1又は2に記載の金属膜パターンの形成方法。

【0061】

(付記4) 前記レジストパターン形成工程と前記オゾン水処理工程との間に、減圧下で前記基板を水に浸漬する水浸漬工程を更に有し、該水浸漬工程後、前記基板を乾燥させないで前記オゾン水処理工程に進むことを特徴とする付記1又は2に記載の金属膜パターンの形成方法。

【0062】

(付記5) 前記オゾン水処理工程において、減圧下で前記オゾン水を前記基板に噴射させることを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0063】

(付記6) 前記オゾン水処理工程において、前記基板を前記オゾン水に浸漬させることを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0064】

(付記7) 前記オゾン水処理工程において、超音波を印加しつつ前記基板をオゾン水に浸漬させることを特徴とする付記6に記載の金属膜パターンの形成方法。

【0065】

(付記8) 前記オゾン水処理工程において、前記基板を回転させつつ、前記基板上に前記オゾン水を滴下することを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0066】

(付記9) 前記オゾン水処理工程において、前記基板に前記オゾン水を噴霧することを特徴とする付記1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【0067】

(付記10) 前記レジストパターン形成工程の前に、前記基板上に金属からなるシード膜を形成するシード膜形成工程と、

前記レジストパターン除去工程の後に、露出した前記シード膜を除去するシード膜除去工程とを更に有することを特徴とする付記1〜8のいずれか1項に記載の金属膜パターンの形成方法。

【図面の簡単な説明】

【0068】

【図1】図1(a)〜(f)は、実施例1の金属膜パターンの形成方法を説明するための工程断面図である。

【図2】図2は、基板にオゾン水を接触させる方法の一例を示す模式図である。

【図3】図3は、基板にオゾン水を接触させる方法の他の一例を示す模式図である。

【図4】図4は、基板にオゾン水を接触させる方法の他の一例を示す模式図である。

【図5】図5は、基板にオゾン水を接触させる方法の他の一例を示す模式図である。

【図6】図6は、(a)〜(g)は、実施例2の金属膜パターンの形成方法を説明するための工程断面図である。

【図7】図7は、(a)〜(g)は、実施例2の金属膜パターンの形成方法を説明するための工程断面図である。

【図8】図8は、従来方法のめっき前処理による問題を説明するための模式図である。

【符号の説明】

【0069】

1 基板

2 シード膜

3 レジストパターン

4 オゾン水

5 金属膜パターン

6 界面活性剤

7 水

【特許請求の範囲】

【請求項1】

基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、

前記基板の少なくとも前記レジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、

前記基板の前記レジストパターンが形成された面側に金属をめっきするめっき工程と、

前記基板から前記レジストパターンを除去するレジストパターン除去工程と

を有することを特徴とする金属膜パターンの形成方法。

【請求項2】

前記レジストパターン形成工程とオゾン水処理工程との間に、前記基板の少なくとも前記レジストパターンが形成されている面を、界面活性剤に接触させる界面活性剤処理工程を更に有することを特徴とする請求項1に記載の金属膜パターンの形成方法。

【請求項3】

前記レジストパターン形成工程とオゾン水処理工程との間に、減圧下で前記基板を水に浸漬する水浸漬工程を更に有し、該水浸漬工程後、前記基板を乾燥させないで前記オゾン水処理工程に進むことを特徴とする請求項1に記載の金属膜パターンの形成方法。

【請求項4】

前記オゾン水処理工程において、減圧下で前記オゾン水を前記基板に噴射させることを特徴とする請求項1〜3のいずれか1項に記載の金属膜パターンの形成方法。

【請求項5】

前記レジストパターン形成工程の前に、前記基板上に金属からなるシード膜を形成するシード膜形成工程と、

前記レジストパターン除去工程の後に、露出した前記シード膜を除去するシード膜除去工程とを更に有することを特徴とする請求項1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【請求項1】

基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、

前記基板の少なくとも前記レジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、

前記基板の前記レジストパターンが形成された面側に金属をめっきするめっき工程と、

前記基板から前記レジストパターンを除去するレジストパターン除去工程と

を有することを特徴とする金属膜パターンの形成方法。

【請求項2】

前記レジストパターン形成工程とオゾン水処理工程との間に、前記基板の少なくとも前記レジストパターンが形成されている面を、界面活性剤に接触させる界面活性剤処理工程を更に有することを特徴とする請求項1に記載の金属膜パターンの形成方法。

【請求項3】

前記レジストパターン形成工程とオゾン水処理工程との間に、減圧下で前記基板を水に浸漬する水浸漬工程を更に有し、該水浸漬工程後、前記基板を乾燥させないで前記オゾン水処理工程に進むことを特徴とする請求項1に記載の金属膜パターンの形成方法。

【請求項4】

前記オゾン水処理工程において、減圧下で前記オゾン水を前記基板に噴射させることを特徴とする請求項1〜3のいずれか1項に記載の金属膜パターンの形成方法。

【請求項5】

前記レジストパターン形成工程の前に、前記基板上に金属からなるシード膜を形成するシード膜形成工程と、

前記レジストパターン除去工程の後に、露出した前記シード膜を除去するシード膜除去工程とを更に有することを特徴とする請求項1〜4のいずれか1項に記載の金属膜パターンの形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−249530(P2006−249530A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−69446(P2005−69446)

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]