金属膜作成装置及び金属膜作成装置のクリーニング方法

【課題】金属膜作成装置のチャンバ内を効果的にクリーニングする。

【解決手段】基板34aと、ハロゲン化物を生成する金属を含む被エッチング部材32aと、を収容可能であり、内部圧力の制御が可能なチャンバ10と、チャンバ10の外部からチャンバ10の内部へ電力を導入するクリーニング用プラズマアンテナ24と、を備え、クリーニング用プラズマアンテナ24からチャンバ10内に電力を導入する空間を切り替えて選択し、原料ガスを供給した状態下において選択された空間に原料ガスのプラズマを形成し、基板34aに金属膜の成膜を行う際にチャンバ10内に付着した金属を除去する。

【解決手段】基板34aと、ハロゲン化物を生成する金属を含む被エッチング部材32aと、を収容可能であり、内部圧力の制御が可能なチャンバ10と、チャンバ10の外部からチャンバ10の内部へ電力を導入するクリーニング用プラズマアンテナ24と、を備え、クリーニング用プラズマアンテナ24からチャンバ10内に電力を導入する空間を切り替えて選択し、原料ガスを供給した状態下において選択された空間に原料ガスのプラズマを形成し、基板34aに金属膜の成膜を行う際にチャンバ10内に付着した金属を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属残留物のクリーニングが可能な金属膜作成装置及び金属膜作成装置のクリーニング方法に関する。

【背景技術】

【0002】

従来、銅・ヘキサフロロアセチルアセトナト・トリメチルビニルシラン等の有機金属錯体を原料とした金属膜の気相成長法が知られている。有機金属錯体を用いた気相成長法は、熱的反応を利用しており、成膜速度の向上が困難であった。

【0003】

そこで、特許文献1には、金属製の被エッチング部材を真空チャンバ内に配置し、ハロゲンを含有する原料ガスを供給して原料ガスのプラズマをチャンバ内に発生させることによって、被エッチング部材に含まれる金属の膜を基板表面上に形成する方法が開示されている。このような方法では、成膜速度が速く、原材料が安価であるので、成膜中に膜中に取り込まれる不純物を低減できるとともに、成膜にかかる製造コストを低減させることができる。

【0004】

また、特許文献1に記載の技術では金属膜の成膜中にチャンバ内の部材に金属の付着物が堆積される。そこで、特許文献2には、チャンバに残留する金属をプラズマにより除去するクリーニング方法も開示されている。

【0005】

【特許文献1】特許第3692326号公報

【特許文献2】特開2003−155568号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、クリーニング処理では金属膜作成装置のチャンバに付着する金属残留物をプラズマ処理によって完全に取り除くことができることが望ましい。特に、基板を設置するサセプタ周辺にプラズマを発生させて残留する金属を取り除くことができることが望ましい。

【0007】

また、成膜チャンバを真空に保ったままでチャンバ全体のクリーニング処理を行うことができることが望ましい。

【0008】

本発明は、上記課題の少なくとも一つを解決すべく、金属膜作成装置及び金属膜作成装置のクリーニング方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、前記チャンバ内へハロゲンを含む原料ガスを供給する原料ガス供給手段と、前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備え、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えて選択することによって、前記原料ガスを供給した状態下において前記選択された空間に前記原料ガスのプラズマを形成し、前記基板に金属膜の成膜を行う際に前記チャンバ内に付着した金属を除去することが可能であることを特徴とする金属膜作成装置である。

【0010】

このように、チャンバ内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることを可能とすることによって、チャンバ内に各部に付着・残留する金属の量、性質に応じたクリーニングを実現することができる。

【0011】

例えば、前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させるアンテナ可動機構をさらに備え、前記アンテナ可動機構により、前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させることによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えて選択することを可能としていることが好適である。

【0012】

より具体的には、前記チャンバが円筒状である場合、前記アンテナ可動機構は、前記チャンバの円筒軸方向に前記クリーニング用プラズマアンテナを移動させることが可能である構成としてもよい。

【0013】

また、例えば、高周波電力を印加する部分として前記クリーニング用プラズマアンテナの一部を選択的に切り替える切替装置をさらに備え、前記切替装置により、前記クリーニング用プラズマアンテナのうち一部を選択することによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えることを可能としていることが好適である。

【0014】

より具体的には、前記切替装置は、前記クリーニング用プラズマアンテナには単一の電源から電力を供給すると共に、前記クリーニング用プラズマアンテナの途中にスイッチに接続された複数のタップを設け、前記スイッチの切り替えによって前記クリーニング用プラズマアンテナの一部を選択的に切り替えること構成としてもよい。

【0015】

このような金属膜作成装置において、前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間を選択して前記原料ガスのプラズマを形成することが可能なことが好適である。

【0016】

特に、基板サセプタの周辺部分(特に、基板サセプタの基板設置面周辺)と、基板サセプタ以外のチャンバ内壁等と、では、付着・残留する金属の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニングを行うことができる。

【0017】

ここで、前記チャンバ内へ水素を含有する水素含有ガスを供給する水素ガス供給手段をさらに備え、前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成することが可能なことが好適である。

【0018】

このように、水素ガスプラズマにより付着・残留する金属に対して還元処理を施すことで、原料ガスプラズマによる金属の除去をより効果的に行うことができる。

【0019】

また、本発明は、基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備える金属膜作成装置のクリーニング方法であって、前記チャンバ内にハロゲンを含む原料ガスを供給する第1の工程と、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替える第2の工程と、前記クリーニング用プラズマアンテナから前記チャンバ内部へ電力を導入することによって前記第2の工程で選択された空間に前記原料ガスのプラズマを形成し、前記基板に金属膜の成膜を行う際に前記チャンバ内に付着した金属を除去する第3の工程と、を備えることを特徴とする金属膜作成装置のクリーニング方法である。

【0020】

このように、チャンバ内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることを可能とすることによって、チャンバ内に各部に付着・残留する金属の量、性質に応じたクリーニングを実現することができる。

【0021】

ここで、前記金属膜作成装置は、前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、前記第2の工程は、前記基板サセプタの前記基板が設置される面を含む空間と、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間と、を切り替えて選択することがより好適である。

【0022】

特に、基板サセプタの周辺部分(特に、基板サセプタの基板設置面周辺)と、基板サセプタ以外のチャンバ内壁等と、では、付着・残留する金属の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニングを行うことができる。

【0023】

さらに、前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ供給される前記原料ガスの圧力を変化させてプラズマを形成することが好適である。例えば、前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内の前記原料ガスの圧力を高くすることが好適である。

【0024】

成膜時の原料ガスプラズマに近い領域には金属に近い残留物が堆積し、成膜時の原料ガスプラズマから遠くなるに従って金属の残留物に含まれる塩素量が多くなることに起因して、残留物中の塩素量が少なくなるにつれてチャンバ内へ供給する原料ガスの圧力を低くし、残留物中の塩素量が多くなるにつれてチャンバ内へ供給する原料ガスの圧力を高くすることでクリーニングをより適切に行うことが可能となる。

【0025】

また、前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ導入する電力を変化させてプラズマを形成することが好適である。例えば、前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内へ導入する電力を低くすることが好適である。

【0026】

成膜時の原料ガスプラズマに近い領域には金属に近い残留物が堆積し、成膜時の原料ガスプラズマから遠くなるに従って金属の残留物に含まれる塩素量が多くなることに起因して、残留物中の塩素量が少なくなるにつれてクリーニング用プラズマアンテナから供給するパワーを大きくし、残留物中の塩素量が多くなるにつれてクリーニング用プラズマアンテナから供給するパワーを小さくすることでクリーニングをより適切に行うことができる。

【0027】

さらに、前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成する第4の工程を含むものとしてもよい。

【0028】

このように、水素ガスプラズマにより付着・残留する金属に対して還元処理を施すことで、原料ガスプラズマによる金属の除去をより効果的に行うことができる。

【発明の効果】

【0029】

本発明によれば、金属膜作成装置のチャンバ内を効果的にクリーニングすることができる。

【発明を実施するための最良の形態】

【0030】

<第1の実施の形態>

[装置構成]

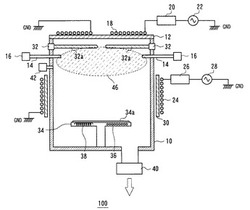

第1の実施の形態における金属膜作成装置100は、図1の装置全体の断面図に示すように、チャンバ10、天板12、原料ガス供給ノズル14、原料ガス流量制御器16、成膜用プラズマアンテナ18、整合器20、電源22、クリーニング用プラズマアンテナ24、整合器26、電源28、アンテナ可動機構30、被エッチング部材固定部32、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。

【0031】

チャンバ10は、金属材料(例えば、アルミ、ステンレス、チタン等)により円筒状に形成される。チャンバ10の上面には開口部が設けられ、下部には排気口が設けられている。チャンバ10の上面の開口部は、取り外し可能な天板12により塞がれる。天板12は、ガラスやアルミナ等の絶縁材料により円盤状に形成される。また、チャンバ10の排気口には真空ポンプ40が接続される。真空ポンプ40は、チャンバ10内の気体を排気口から排気する。真空ポンプ40を作動させることによってチャンバ10内を所定の圧力となるように維持させることができる。

【0032】

被エッチング部材固定部32は、チャンバ10内において天板12の近傍に設けられる。被エッチング部材固定部32は、成膜対象となる材料(例えば、銅、チタン等)の被エッチング部材32aをチャンバ10内にて支持する。被エッチング部材32aは、チャンバ10の内壁の周方向に亘って複数に分割され、被エッチング部材固定部32によって、チャンバ10の内壁からチャンバ10の中心に向かって突出するように設置される。

【0033】

基板サセプタ34は、チャンバ10の上部に配置される被エッチング部材32aに基板設置面が対向するように、チャンバ10内の下方に設けられる。基板サセプタ34は、一般的に、円柱形状をしている。基板サセプタ34上の基板設置面には、金属膜を成膜する対象となる基板(例えば、シリコン基板等の半導体基板、ガラス等の絶縁基板)が設置される。また、例えば、別途設けられるロードロックチャンバから、ゲートバルブを介して、基板サセプタ34上に基板34aを設置できるような構成としてもよい。

【0034】

基板サセプタ34には、冷媒循環手段36が設けられる。冷媒循環手段36は、制御部(図示しない)による制御によって外部から供給された冷媒を基板サセプタ34内に循環させることによって、基板サセプタ34の温度を調整するために用いられる。また、基板サセプタ34には、加熱手段38が設けられる。加熱手段38は、抵抗加熱ヒーター等とすることができる。加熱手段38は、制御部による制御によって基板サセプタ34の温度を調整するために用いられる。

【0035】

円筒状のチャンバ10の側壁には、後述する基板サセプタ34の上面より上方に原料ガス供給ノズル14が設けられる。原料ガス供給ノズル14は、例えば、チャンバ10の周囲に亘って8箇所に設けられる。原料ガス供給ノズル14には、原料ガス流量制御器16を介して、原料ガス供給装置(図示しない)が接続される。原料ガス供給ノズル14は、塩素を含有する原料ガス(ヘリウム(He)、アルゴン(Ar)等の希ガスにより塩素濃度が50%以下、好ましくは10%程度に希釈された塩素ガス(Cl2))をチャンバ10内に供給するために設けられる。原料ガス流量制御器16は、金属膜の成膜時にチャンバ10内に供給される原料ガスが所定の流量となるように制御する。

【0036】

なお、原料ガスは、ヘリウム(He)等の希ガスで希釈された塩素ガス(Cl2)に限定されるものではなく、塩素ガス(Cl2)を単独としたり、塩化水素ガス(HCl)としたりしてもよい。また、塩素以外のフッ素等のハロゲンを含有するガスとしてもよい。

【0037】

天板12の外部上面には成膜用プラズマアンテナ18が配置される。成膜用プラズマアンテナ18は、チャンバ10の上面方向からみて平面的な渦巻き状に成形される。成膜用プラズマアンテナ18の一端は、整合器20を介して、電源22に接続される。また、成膜用プラズマアンテナ18の他端は接地される。成膜用プラズマアンテナ18、整合器20及び電源22は成膜用プラズマ発生手段を構成する。

【0038】

また、チャンバ10の軸方向に亘り、クリーニング用プラズマアンテナ24が配置される。クリーニング用プラズマアンテナ24は、チャンバ10の円筒軸方向の長さよりも短い幅でチャンバ10の円筒外周壁に沿って螺旋状に巻かれた導体から構成される。クリーニング用プラズマアンテナ24の一端は、整合器26を介して、電源28に接続される。クリーニング用プラズマアンテナ24の他端は接地される。クリーニング用プラズマアンテナ24、整合器26及び電源28はクリーニング用プラズマ発生手段を構成する。

【0039】

なお、電源28は、電源22とは異なる周波数の電源としてもよい。成膜用のプラズマは被エッチング部材32aの全域に亘り分布するのが好ましいのに対して、クリーニング用のプラズマは金属の残留物の近傍に集中することが好ましいからである。

【0040】

本実施の形態では、クリーニング用プラズマアンテナ24にはアンテナ可動機構30が設けられる。例えば、アンテナ可動機構30は、図2の拡大断面図に示すように、外筒部43、ボールネジ44及びボールネジ回転機構45を含んで構成することができる。なお、図2では、説明を明確にするために、チャンバ10等の他の構成部は省略している。

【0041】

外筒部43は、絶縁物(例えば、石英,アルミナ等)を筒状に成形したものである。外筒部43は、その内面がチャンバ10の外面に対向するように、チャンバ10の外周面の一部を覆うように配置される。外筒部43の外面には、筒状のチャンバ10の側壁外周に対してコイル状に導線を巻き付けることによってクリーニング用プラズマアンテナ24が設けられる。

【0042】

外筒部43の一部にボールネジ44に嵌め合わせることができるネジ溝43aが加工形成される。ボールネジ回転機構45は、チャンバ10に固定されたモータを含んで構成される。モータの回転軸にボールネジ44が接続される。ボールネジ44には、螺旋状にネジ山44aが設けられる。外筒部43のネジ溝43aとボールネジ44のネジ山44aとを嵌め合わせた状態で、図中の矢印Aに示すように、ボールネジ回転機構45によりボールネジ44を回転させる。これによって、図中の矢印Bに示すように、クリーニング用プラズマアンテナ24をチャンバ10の軸方向に沿って移動させることができる。アンテナ可動機構30は、少なくとも成膜時における基板サセプタ34の上面を含む位置から基板サセプタ34の上面よりも下の位置までクリーニング用プラズマアンテナ24を移動させることができるように設置される。もちろん、成膜時における基板サセプタ34の上面よりも上部も可動範囲に含めるように構成してもよい。

【0043】

なお、アンテナ可動機構30は、このような構成に限定されるものではなく、クリーニング用プラズマアンテナ24をチャンバ10の軸方向に沿って移動させることが可能であればよい。

【0044】

[成膜処理]

金属膜を基板34a上に成膜する前に、基板サセプタ34上に基板34aを設置し、被エッチング部材固定部32に被エッチング部材32aを取り付ける。上記の通り、金属膜の成膜対象となる基板34aは、例えば、シリコン基板等の半導体基板、ガラス基板等の絶縁基板、アルミニウム等の金属基板とすることができる。また、被エッチング部材32aは、例えば、銅、チタン等の基板34a上の成膜するべき金属とすることができる。また、基板34a上に合金を成膜する場合には、成膜するべき複数の金属元素を含む被エッチング部材32aを設置してもよい。

【0045】

次に、真空ポンプ40を用いて、チャンバ10内を必要な真空度となるまで排気する。成膜時には、原料ガスを原料ガス供給ノズル14からチャンバ10内に導入する。このとき、真空ポンプ40に流量制御バルブ等を設け、真空ゲージ42で検出される圧力値に基づいて流量制御バルブの開度をフィードバック制御することによって、チャンバ10内の原料ガスの圧力を所定の値とすることができる。

【0046】

基板温度は、基板サセプタ34に設けられている冷媒循環手段36及び加熱手段38を制御部により制御することによって、被エッチング部材32aよりも低い温度に制御される。

【0047】

原料ガスを供給した状態下において、電源22から成膜用プラズマアンテナ18に所定の周波数及び所定のパワーの高周波電力を供給する。併せて、整合器20によりチャンバ10内に対するインピーダンスの整合を調整することによって、成膜用プラズマアンテナ18を介してチャンバ10内に電磁波を照射する。これによって、原料ガスに含まれる塩素ガス(Cl2)が励起されて原料ガスプラズマ46(塩素ガスプラズマ)が発生する。電源22から供給される電磁波の周波数,パワー、原料ガスの流量,圧力等を調整することによって、成膜時には天板12に設けられた成膜用プラズマアンテナ18下に原料ガスプラズマ46を発生させることができる。

【0048】

例えば、原料ガスとして塩素ガス(Cl2)を供給した場合、塩素ガスが励起されて塩素ガスプラズマ46が発生する。図1に示すように、塩素ガスプラズマ46は、チャンバ10内の成膜用プラズマアンテナ18付近の空間、すなわち被エッチング部材32a近傍の空間に発生する。

【0049】

塩素ガスプラズマ46により、被エッチング部材32a(例えば、銅)がエッチングされ、前駆体(CuxCly:x,yは1以上の整数)が発生する。このとき、被エッチング部材32aは、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持されている。

【0050】

チャンバ10内で生成された前駆体(CuxCly)は、被エッチング部材32aよりも低い温度に制御された基板34aの表面に搬送される。基板34aに搬送された前駆体(CuxCly)は還元反応によりCuラジカルのみとなった状態で基板34aの表面に当たり、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)が生成される。

【0051】

このときの反応は、次式で表すことができる。反応に関与しないガス及びエッチング生成物は排気口から排気される。

2Cu+C12 → 2CuCl → 2Cu↓+Cl2↑

【0052】

なお、原料ガスとして、He,Ar等の希ガスで希釈された塩素ガスを例に説明したが、これに限定されるものではない。塩素ガスを単独で用いた場合にも同様の反応が起こる。また、塩化水素(HCl)ガスを用いた場合、原料ガスプラズマとして塩化水素ガスプラズマが生成される。被エッチング部材32aが銅である場合には、エッチングにより生成される前駆体はCuxCly(:x,yは1以上の整数)となる。このように、原料ガスは塩素を含有するガスであればよい。したがって、塩素ガスと塩化水素ガスとの混合ガスを用いてもよい。

【0053】

なお、原料ガス供給ノズル14は、チャンバ10の上部に配置したが、クリーニング用プラズマアンテナ24の移動に支障がない範囲に配置されていればよい。

【0054】

このように、本実施の形態における金属膜作成装置100は、塩素を含有する原料ガスを供給することによって原料ガスプラズマ46を発生させて、原料ガスプラズマ46で被エッチング部材32aをエッチングして基板34aへ輸送する。これにより、反応効率が大幅に向上し、金属薄膜の成膜速度が速くなる。また、原料ガスのコストを大幅に減少させることができる。

【0055】

さらに、基板34aの温度を被エッチング部材32aの温度よりも低く維持しているので、基板34aの表面上に形成される金属薄膜中に塩素等の不純物が残留することを抑制することができる。これにより、高品質の金属薄膜を形成することができる。

【0056】

[クリーニング処理]

金属薄膜の成膜処理に伴い、図3に例示するように、成膜時に低温に維持されるチャンバ10内部の基板サセプタ34付近の部材には金属の残留物48が付着する。この残留物48は金属薄膜の成膜を繰り返すことによって増加する。そこで、このような残留物48を除去するクリーニング処理を行う。

【0057】

本実施の形態では、残留物48のクリーニング処理にはクリーニング用プラズマアンテナ24を用いて、チャンバ10の下部領域、特に成膜時における基板サセプタ34の上面よりも下を含む領域にクリーニング用プラズマを発生させて行われる。

【0058】

成膜処理を所定のバッチ回数行った後、基板サセプタ34上に基板34aを設置しない状態でチャンバ10内を必要な真空度となるまで排気する。その後、原料ガスである塩素含有ガスを原料ガス供給ノズル14からチャンバ10内へ導入する。真空ポンプ40に流量制御バルブ等を設け、真空ゲージ42で検出される圧力値に基づいて流量制御バルブの開度をフィードバック制御することによって、成膜時と同様に、チャンバ10内の原料ガスの圧力を所定の値とすることができる。

【0059】

原料ガスを供給した状態下において、電源28からクリーニング用プラズマアンテナ24に所定の周波数及び所定のパワーの高周波電力を供給する。併せて、整合器26によりチャンバ10内に対するインピーダンスの整合を調整することによって、クリーニング用プラズマアンテナ24を介してチャンバ10内に電磁波を導入する。これによって、原料ガスに含まれる塩素ガス(Cl2)が励起されて原料ガスプラズマ(塩素ガスプラズマ)が発生する。電源28から供給される電磁波の周波数,パワー、原料ガスの流量,圧力等を調整することによって、チャンバ10内のクリーニング用プラズマアンテナ24近傍の空間に原料ガスプラズマを発生させることができる。

【0060】

さらに、クリーニング対象となる残留物48が付着した領域の部材を周囲よりも高温とする。一般的に、原料ガスプラズマが到達する範囲はプラズマにより加熱されるので、クリーニング対象となる領域の部材は周囲よりも十分に高温に保持される。このような状態において、原料ガスプラズマが到達する空間の範囲にある部材に付着した金属の残留物48が原料ガスプラズマによりエッチングされる。エッチングされた残留物48は、チャンバ10の排気口から外部へ排気される。また、基板サセプタ34に設けられた加熱手段38を用いて、基板サセプタ34を加熱しつつエッチング処理を行うことも好適である。エッチング対象部を加熱して高温に保ちつつ処理を行うことによって、エッチング効果をより高めることができる。

【0061】

本実施の形態では、アンテナ可動機構30を用いてクリーニング用プラズマアンテナ24を移動させながらクリーニング処理を行う。すなわち、図2に示すようなアンテナ可動機構30により、チャンバ10の軸方向に沿って移動させてはクリーニング処理を行うという処理を繰り返す。これによって、チャンバ10の上部から下部に亘ってクリーニング処理を行うことを可能としている。

【0062】

残留物48は、金属塩化物(金属ハロゲン化物:MX,MX2,Mは金属、Xはハロゲン)と金属(M)との混合物である。本実施の形態では、塩化銅(CuClやCuCl2)と銅との混合物である。このとき、成膜時の原料ガスプラズマに近い領域には金属に近い残留物48が堆積し、成膜時の原料ガスプラズマから遠くなるに従って金属の残留物48に含まれる塩素量が多くなる。残留物48中の塩素量が少なくなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを大きくし、残留物48中の塩素量が多くなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを小さくすることが好ましい。また、残留物48中の塩素量が少なくなるにつれてチャンバ10内へ供給する原料ガスの圧力を低くし、残留物48中の塩素量が多くなるにつれてチャンバ10内へ供給する原料ガスの圧力を高くすることが好ましい。

【0063】

例えば、図4に示すように、第1のステップとして、チャンバ10の軸方向において基板サセプタ34の上面(基板設置面)が含まれる領域、すなわち成膜時に還元反応とエッチング反応とが競合していると考えられる領域に原料ガスプラズマ46が生成されるようにクリーニング用プラズマアンテナ24を移動させる。そして、基板サセプタ34の周辺部分に堆積している金属の残留物をエッチング除去する。

【0064】

次に、第2のステップとして、成膜時に基板サセプタ34が位置している領域のチャンバ10の内周壁に残留している金属残留物を除去する。このとき、基板サセプタ34の周辺部分に付着する金属残留物よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、クリーニング用プラズマアンテナ24の位置は変更せず、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。

【0065】

第3のステップとして、図5に示すように、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の領域にクリーニング用プラズマアンテナ24を移動させる。そして、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の内周壁に残留している金属残留物を除去する。

【0066】

このとき、基板サセプタ34の周辺部分に付着する金属残留物よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。また、第1のステップにおいてクリーニング用プラズマアンテナ24から供給するパワーを第2及び第3のステップにおいて供給するパワーよりも高くすることも好ましい。

【0067】

このように、クリーニング用プラズマアンテナ24の位置を可変とする構成を備えることによって、チャンバ10内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることが可能となる。これによって、チャンバ10内に各部に付着する金属の残留物48の量、性質に適したクリーニング処理を実現することができる。その結果、基板サセプタ34よりも下方の領域に付着する金属残留物48も確実に除去することができる。

【0068】

特に、基板サセプタ34の周辺部分(特に、基板サセプタ34の基板設置面周辺)と、基板サセプタ34以外のチャンバ10の内壁等とでは金属の残留物48の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニング処理を行うことができる。

【0069】

また、残留物48に含まれるハロゲン(塩素等)の不純物の量に応じて、プラズマ発生用の電力や原料ガスの圧力を変更して、残留物48の除去に適した条件下でクリーニング処理を行うことができる。

【0070】

<第2の実施の形態>

[装置構成]

第2の実施の形態における金属膜作成装置200は、図6の装置全体断面図に示すように、チャンバ10、天板12、原料ガス供給ノズル14、原料ガス流量制御器16、成膜用プラズマアンテナ18、整合器20、電源22、クリーニング用プラズマアンテナ24、整合器26、電源28、切替装置50、被エッチング部材固定部32、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。

【0071】

金属膜作成装置200は、アンテナ可動機構30の代わりに切替装置50を含んで構成される点で特徴を有する。なお、金属膜作成装置200において金属膜作成装置100と同じ構成部には同一の符号を付して説明を省略する。

【0072】

本実施の形態では、クリーニング用プラズマアンテナ24は、図6に示すように、チャンバ10の円筒軸方向に沿って、クリーニングが必要な領域にプラズマを発生できる程度の幅に亘って、チャンバ10の円筒外周壁に沿って螺旋状に巻かれた導体から構成される。

【0073】

また、クリーニング用プラズマアンテナ24には切替装置50が設けられる。切替装置50は、クリーニング用プラズマアンテナ24の途中にスイッチに接続された複数のタップ(本実施の形態では2つ)を設け、スイッチの切り替えによってクリーニング用プラズマアンテナ24の一部を切り替えて選択する。クリーニング用プラズマアンテナ24には、切替装置50のスイッチを介して、単一の電源28から電力を供給する。

【0074】

なお、切替装置50は、このような構成に限定されるものではなく、クリーニング用プラズマアンテナ24の一部を選択して、選択された部分からチャンバ10内へ電力を導入できるようにするものであればよい。

【0075】

[クリーニング処理]

以下、本実施の形態における金属の残留物48のクリーニング処理について説明する。本実施の形態では、残留物48のクリーニング処理にはクリーニング用プラズマアンテナ24を用いて、チャンバ10の下部領域、特に成膜時における基板サセプタ34の上面よりも下を含む領域にクリーニング用プラズマを発生させて行われる。

【0076】

成膜処理を所定のバッチ回数行った後、基板サセプタ34上に基板34aを設置しない状態でチャンバ10内を必要な真空度となるまで排気する。その後、上記第1の実施の形態と同様に、原料ガスである塩素含有ガスを原料ガス供給ノズル14からチャンバ10内へ導入する。ここでも、真空ポンプ40に流量制御バルブ等を設け、真空ゲージ42で検出される圧力値に基づいて流量制御バルブの開度をフィードバック制御することによって、成膜時と同様に、チャンバ10内の原料ガスの圧力を所定の値とすることができる。

【0077】

原料ガスを供給した状態下において、電源28からクリーニング用プラズマアンテナ24に所定の周波数及び所定のパワーの高周波電力を供給する。併せて、整合器26によりチャンバ10内に対するインピーダンスの整合を調整することによって、クリーニング用プラズマアンテナ24を介してチャンバ10内に電磁波を照射する。これによって、原料ガスプラズマ(塩素ガスプラズマ)が発生する。電源28から供給される電磁波の周波数、パワー、原料ガスの流量、圧力等を調整することによって、成膜時にはチャンバ10内のクリーニング用プラズマアンテナ24近傍の空間に原料ガスプラズマを発生させることができる。さらに、クリーニング対象となる残留物48が付着した領域の部材を周囲よりも高温とする。

【0078】

本実施の形態では、切替装置50を用いてクリーニング用プラズマアンテナ24からチャンバ10内へ電力を導入する領域を切り替えながらクリーニング処理を行う。すなわち、図6に示すような切替装置50により、クリーニング用プラズマアンテナ24の一部を選択的に切り替えつつクリーニング処理を行うという処理を繰り返すことによって、チャンバ10の上部から下部に亘る全体についてクリーニング処理を行う。

【0079】

本実施の形態においても、残留物中の塩素量が少なくなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを大きくし、残留物中の塩素量が多くなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを小さくすることが好ましい。また、残留物中の塩素量が少なくなるにつれてチャンバ10内へ供給する原料ガスの圧力を低くし、残留物中の塩素量が多くなるにつれてチャンバ10内へ供給する原料ガスの圧力を高くすることが好ましい。

【0080】

例えば、第1のステップとして、図7に示すように切替装置50のスイッチを切り替えることによって、チャンバ10の軸方向において基板サセプタ34の全体が含まれる領域、すなわち成膜時に還元反応とエッチング反応とが競合していると考えられる領域に原料ガスプラズマが生成されるようにクリーニング用プラズマアンテナ24の一部(上部)を選択する。これによって、クリーニング用プラズマアンテナ24の選択された部分の一端に電源28が接続され、他端が接地される。そして、基板サセプタ34の周辺に原料ガスプラズマを発生させ、基板サセプタ34の周辺部分に堆積している金属の残留物をエッチング除去する。

【0081】

次に、第2のステップとして、成膜時に基板サセプタ34が位置している領域のチャンバ10の内周壁に残留している金属残留物を除去する。このとき、基板サセプタ34の周辺部分に付着する金属残留物よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、クリーニング用プラズマアンテナ24の選択箇所は変更せず、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。

【0082】

第3のステップとして、図8に示すように切替装置50のスイッチを切り替えて、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の領域に電力を導入できるようにクリーニング用プラズマアンテナ24の一部(下部)を選択する。これによって、クリーニング用プラズマアンテナ24の選択された部分の一端に電源28が接続され、他端が接地される。そして、基板サセプタ34より下部に原料ガスプラズマを発生させ、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の内周壁に残留している残留物48を除去する。

【0083】

このとき、基板サセプタ34の周辺部分に付着する残留物48よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。また、第1のステップにおいてクリーニング用プラズマアンテナ24から供給するパワーを第2及び第3のステップにおいて供給するパワーよりも高くすることも好ましい。

【0084】

このように、クリーニング用プラズマアンテナ24に切替装置50を設けることによって、チャンバ10内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることが可能となる。これによって、チャンバ10内に各部に付着する金属の残留物48の量、性質に適したクリーニング処理を実現することができる。その結果、基板サセプタ34よりも下方の領域に付着する金属残留物48も確実に除去することができる。

【0085】

特に、基板サセプタ34の周辺部分(特に、基板サセプタ34の基板設置面周辺)と、基板サセプタ34以外のチャンバ10の内壁等とでは金属の残留物48の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニング処理を行うことができる。

【0086】

また、残留物48に含まれるハロゲン(塩素等)の不純物の量に応じて、プラズマ発生用の電力や原料ガスの圧力を変更して、残留物48の除去に適した条件下でクリーニング処理を行うことができる。

【0087】

なお、本実施の形態では、切替装置50によってクリーニング用プラズマアンテナ24を2つの領域に分けて、各領域を選択的に切り替える態様としたが、これに限定されるものではない。さらに、分割数を多くして、それぞれの領域を順に選択すると共に、それぞれの領域において発生させるプラズマの条件を変更してクリーニング処理を行ってもよい。

【0088】

<第3の実施の形態>

[装置構成]

本実施の形態における金属膜作成装置300は、図9の装置全体の断面図に示すように、第1の実施の形態における金属膜作成装置100に補助ガス供給ノズル52、補助ガス流量制御器54を付加して構成される。金属膜作成装置300において金属膜作成装置100と同じ構成部には同一の符号を付して説明を省略する。

【0089】

また、図10の装置全体の断面図に示すように、第2の実施の形態における金属膜作成装置200に補助ガス供給ノズル52、補助ガス流量制御器54を付加しても同様に処理を行うことができる。金属膜作成装置302において金属膜作成装置200と同じ構成部には同一の符号を付して説明を省略する。

【0090】

円筒状のチャンバ10の側壁には、後述する基板サセプタ34の上面より上方に補助ガス供給ノズル52が設けられる。補助ガス供給ノズル52は、例えば、チャンバ10の周囲に亘って8箇所に設けられる。補助ガス供給ノズル52には、補助ガス流量制御器54を介して、水素ガス供給装置、希ガス供給装置、窒素ガス供給装置(図示しない)が接続される。補助ガス供給ノズル52は、水素を含有するガス、希ガス(アルゴン等)、窒素ガスをチャンバ10内に供給するために設けられる。補助ガス流量制御器54は、クリーニング時にチャンバ10内に供給されるガスが所定の流量となるように制御する。

【0091】

[クリーニング処理]

残留物48は、金属塩化物(塩化銅:CuClやCuCl2)と金属(銅:Cu)との混合物である。そこで、原料ガスプラズマにより残留物48を除去する前に補助ガス供給ノズル52から水素ガスをチャンバ10内へ供給すると共に、電源28から整合器26を介して電力を導入する。これによって、チャンバ10内のクリーニング用プラズマアンテナ24の位置に対応する空間に水素ガスプラズマを形成する。この水素ガスプラズマにより金属塩化物(CuClやCuCl2)を還元して金属(Cu)を生成させる。

【0092】

このように、水素ガスプラズマにより付着・残留する金属に対して還元処理を施すことで、原料ガスプラズマによる金属の除去をより効果的に行うことができる。

【0093】

この還元処理は、アンテナ可動機構30によりクリーニング用プラズマアンテナ24の位置を変更する毎、又は、切替装置50によりクリーニング用プラズマアンテナ24の選択位置を変更する毎に行ってもよいが、特に残留物48内にハロゲンが多く残留している領域を原料ガスプラズマでクリーニングする前に行うことが好ましい。水素ガスプラズマのよって予め残留物48に対して還元処理を施すことで、原料ガスプラズマによる残留物48のエッチング反応がより促進され、効果的なクリーニングを実現することができる。

【0094】

続いて、窒素ガスをチャンバ10内に供給することにより、原料ガスプラズマの残留ガスを窒素ガスで置換する。その後、再び水素ガスをチャンバ10内に供給すると共に、電源28から整合器26を介して電力を導入して水素ガスプラズマを形成し、水素ガスプラズマでチャンバ10内に付着している残留物48を還元する。さらに、希ガス(アルゴン等)をチャンバ10内に供給すると共に、電源28から整合器26を介して電力を導入して希ガスプラズマを形成する。希ガスプラズマは、その到達範囲にあるチャンバ10内の残留物48に衝突する。そして、プラズマ化した希ガス原子の運動エネルギーにより残留物48が物理的に除去される。

【0095】

なお、本実施の形態において、原料ガスプラズマのエッチング作用による残留物48の除去処理を行った後の処理、すなわち、その後の水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理の工程は必ずしも必要ではない。原料ガスプラズマによる残留物48の除去処理で十分である場合には、その後の工程は省略してもよい。

【0096】

<第4の実施の形態>

[装置構成]

第4の実施の形態における金属膜作成装置400は、図11の装置全体の断面図に示すように、チャンバ10、天板60、原料ガス供給ノズル14、原料ガス流量制御器16、成膜用プラズマアンテナ62、整合器64、電源66、クリーニング用プラズマアンテナ24、整合器26、電源28、アンテナ可動機構30、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。金属膜作成装置400において金属膜作成装置100と同じ構成部には同一の符号を付して説明を省略する。

【0097】

また、図12の装置全体の断面図のように、第2の実施の形態における金属膜作成装置200を変形して、天板60、成膜用プラズマアンテナ62、整合器64及び電源66を含む金属膜作成装置402としてもよい。金属膜作成装置402において金属膜作成装置200と同じ構成部には同一の符号を付して説明を省略する。

【0098】

チャンバ10は、金属材料(例えば、アルミ、ステンレス、チタン等)により円筒状に形成される。チャンバ10の上面には開口部が設けられ、下部には排気口が設けられている。チャンバ10の上面の開口部は、取り外し可能な天板60により塞がれる。本実施の形態では、天板60が成膜対象となる材料(例えば、銅、チタン等)である被エッチング部材により構成されていることが特徴である。

【0099】

また、チャンバ10の軸方向に亘り、成膜用プラズマアンテナ62が配置される。成膜用プラズマアンテナ62は、チャンバ10の円筒軸方向の長さよりも短い幅でチャンバ10の円筒外周壁の上部に螺旋状に巻かれた導体から構成される。成膜用プラズマアンテナ62の一端は、整合器64を介して、電源66に接続される。また、成膜用プラズマアンテナ62の他端は接地される。成膜用プラズマアンテナ62、整合器64及び電源66は成膜用プラズマ発生手段を構成する。

【0100】

[成膜処理]

金属膜作成装置400,402においても、原料ガス供給ノズル14からチャンバ10内に原料ガスを供給した状態下において、電源66から成膜用プラズマアンテナ62に所定の周波数及び所定のパワーの高周波電力を供給し、整合器64によりチャンバ10内に対するインピーダンスの整合を調整して成膜用プラズマアンテナ62を介してチャンバ10内に電磁波を照射することによって、原料ガスに含まれる塩素ガス(Cl2)が励起されて原料ガスプラズマ46(塩素ガスプラズマ)を形成することができる。電源66から供給される電磁波の周波数,パワー、原料ガスの流量,圧力等を調整することによって、図11に示すように、成膜時には天板60の近傍に原料ガスプラズマ46を発生させて、天板60を構成する被エッチング部材(例えば、銅)から前駆体(例えば、CuxCly:x,yは1以上の整数)を生成することができる。このとき、天板60は、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持される。

【0101】

チャンバ10内で生成された前駆体(CuxCly)は、天板60よりも低い温度に制御された基板34aの表面に搬送され、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)を形成することができる。

【0102】

[クリーニング処理]

金属膜作成装置400においても、金属の残留物を除去するクリーニング処理は上記第1の実施の形態における金属膜作成装置100と同様に行うことができる。また、金属膜作成装置402においても、金属の残留物を除去するクリーニング処理は上記第2の実施の形態における金属膜作成装置200と同様に行うことができる。

【0103】

[変形例]

なお、金属膜作成装置400,402においても、上記第3の実施の形態と同様に、補助ガス供給ノズル52、補助ガス流量制御器54を付加して、水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理が可能な構成としてもよい。

【0104】

<第5の実施の形態>

[装置構成]

第5の実施の形態における金属膜作成装置500は、図13の装置全体の断面図に示すように、チャンバ10、天板60、原料ガス供給ノズル14、原料ガス流量制御器16、プラズマアンテナ68、整合器70、電源72、アンテナ可動機構30、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。金属膜作成装置500において金属膜作成装置400と同じ構成部には同一の符号を付して説明を省略する。

【0105】

本実施の形態では、チャンバ10の軸方向に亘り、プラズマアンテナ68が配置される。プラズマアンテナ68は、チャンバ10の円筒軸方向の長さよりも短い幅でチャンバ10の円筒外周壁に螺旋状に巻かれた導体から構成される。プラズマアンテナ68の一端は、整合器70を介して、電源72に接続される。また、プラズマアンテナ68の他端は接地される。プラズマアンテナ68、整合器70及び電源72は成膜用プラズマ発生手段及びクリーニング用プラズマ発生手段の両方に兼用される。

【0106】

アンテナ可動機構30は、図2の拡大断面図に示したものと同様に構成することができる。ただし、本実施の形態では、チャンバ10の上部の天板60の近傍位置から基板サセプタ34の上面よりも下の位置までプラズマアンテナ68を移動させることができるように設置される。

【0107】

[成膜処理]

金属膜作成装置500においては、基板サセプタ34上に設置された基板34aに金属膜を成膜する際には、アンテナ可動機構30を用いてプラズマアンテナ68を天板60の近傍領域まで引き上げる。そのような状態において、原料ガス供給ノズル14からチャンバ10内に原料ガスを供給した状態下において、電源66からプラズマアンテナ68に所定の周波数及び所定のパワーの高周波電力を供給し、整合器64によりチャンバ10内に対するインピーダンスの整合を調整してプラズマアンテナ68を介してチャンバ10内に電磁波を照射することによって、図13に示すように、原料ガスに含まれる塩素ガス(Cl2)が励起されて天板60の近傍に原料ガスプラズマ46(塩素ガスプラズマ)を形成することができる。原料ガスプラズマ46により天板60を構成する被エッチング部材(例えば、銅)から前駆体(例えば、CuxCly:x,yは1以上の整数)を生成することができる。このとき、天板60は、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持される。

【0108】

チャンバ10内で生成された前駆体(CuxCly)は、天板60よりも低い温度に制御された基板34aの表面に搬送され、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)を形成することができる。

【0109】

[クリーニング処理]

金属膜作成装置500においても、プラズマアンテナ68をチャンバ10の円筒軸方向に沿って移動させることによって、上記第1の実施の形態における金属膜作成装置100と同様に金属の残留物を除去するクリーニング処理を行うことができる。ただし、金属膜作成装置500では、プラズマアンテナ68を天板60の近傍まで移動させることができるので、チャンバ10の上部付近に付着する金属の残留部についても条件を変更しつつ除去することが可能である。

【0110】

[変形例]

なお、金属膜作成装置500においても、上記第3の実施の形態と同様に、補助ガス供給ノズル52、補助ガス流量制御器54を付加して、水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理が可能な構成としてもよい。

【0111】

<第6の実施の形態>

[装置構成]

第6の実施の形態における金属膜作成装置600は、図14の装置全体の断面図のように、チャンバ10、天板60、原料ガス供給ノズル14、原料ガス流量制御器16、プラズマアンテナ68、整合器70、電源72、切替装置74、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。金属膜作成装置600において金属膜作成装置402と同じ構成部には同一の符号を付して説明を省略する。

【0112】

本実施の形態では、チャンバ10の軸方向に亘り、プラズマアンテナ68が配置される。プラズマアンテナ68は、チャンバ10の円筒軸方向に沿ってチャンバ10の円筒外周壁に螺旋状に巻かれた導体から構成される。プラズマアンテナ68は、チャンバ10の上部の天板60の近傍位置から基板サセプタ34の上面よりも下の位置まで延設される。

【0113】

また、プラズマアンテナ68には切替装置74が設けられる。切替装置74は、プラズマアンテナ68の途中にスイッチに接続された複数のタップ(本実施の形態では3つ)を設け、スイッチの切り替えによってプラズマアンテナ68の一部を切り替えて選択できるようにするものである。本実施の形態では、切替装置74は、スイッチを端子aに接続することによってプラズマアンテナ68を天板60の近傍領域を選択でき、スイッチを端子bに接続することによって基板サセプタ34の全体が含まれる領域を選択でき、スイッチを端子cに接続することによって基板サセプタ34の上面(基板設置面)より下部領域を選択できるように構成されている。プラズマアンテナ68には、切替装置74のスイッチを介して、単一の電源72から電力を供給する。

【0114】

なお、切替装置74は、このような構成に限定されるものではなく、プラズマアンテナ68の一部を選択して、選択された部分からチャンバ10内へ電力を導入できるようにするものであればよい。

【0115】

[成膜処理]

金属膜作成装置600においては、基板サセプタ34上に設置された基板34aに金属膜を成膜する際には、切替装置74のスイッチを端子aに接続してプラズマアンテナ68の天板60の近傍領域を選択する。そのような状態において、原料ガス供給ノズル14からチャンバ10内に原料ガスを供給した状態下において、電源66からプラズマアンテナ68の選択した部分に所定の周波数及び所定のパワーの高周波電力を供給し、整合器64によりチャンバ10内に対するインピーダンスの整合を調整してプラズマアンテナ68を介してチャンバ10内に電磁波を照射することによって、図14に示すように、原料ガスに含まれる塩素ガス(Cl2)が励起されて天板60の近傍に原料ガスプラズマ46(塩素ガスプラズマ)を形成することができる。原料ガスプラズマ46により天板60を構成する被エッチング部材(例えば、銅)から前駆体(例えば、CuxCly:x,yは1以上の整数)を生成することができる。このとき、天板60は、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持される。

【0116】

チャンバ10内で生成された前駆体(CuxCly)は、天板60よりも低い温度に制御された基板34aの表面に搬送され、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)を形成することができる。

【0117】

[クリーニング処理]

金属膜作成装置600においても、切替装置74のスイッチを端子a,b,cに接続することによってプラズマアンテナ68の一部を順次選択しつつ、上記第2の実施の形態における金属膜作成装置200と同様に金属の残留物を除去するクリーニング処理を行うことができる。ただし、金属膜作成装置600では、天板60の近傍領域を選択することもできるので、チャンバ10の上部付近に付着する金属の残留物についても条件を変更しつつ除去することが可能である。

【0118】

[変形例]

なお、金属膜作成装置600においても、上記第3の実施の形態と同様に、補助ガス供給ノズル52、補助ガス流量制御器54を付加して、水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理が可能な構成としてもよい。

【0119】

第5の実施の形態及び第6の実施の形態の構成によれば、成膜用プラズマアンテナとクリーニング用プラズマアンテナを別々に設けることなく、金属膜作成装置の構成を簡素化し、装置の製造コストを低減することができる。

【0120】

上記各実施の形態によれば、金属膜の成膜に伴ってチャンバ内に付着した金属の残留物をチャンバ内の広範囲に亘って除去することができる。これにより、チャンバを大気に解放することなくチャンバのクリーニングを行うことができ、金属膜の成膜に対する残留物の影響を低減し、成膜条件の変化による膜質への影響を抑制することができる。また、金属膜の成膜処理のランニング効率を向上させることができる。

【図面の簡単な説明】

【0121】

【図1】第1の実施の形態における金属膜作成装置の構成を示す断面図である。

【図2】第1の実施の形態におけるアンテナ可動機構の構成を示す断面図である。

【図3】金属膜作成装置のチャンバ内に付着する金属残留物を説明する図である。

【図4】第1の実施の形態におけるクリーニング処理を説明する図である。

【図5】第1の実施の形態におけるクリーニング処理を説明する図である。

【図6】第2の実施の形態における金属膜作成装置の構成を示す断面図である。

【図7】第2の実施の形態におけるクリーニング処理を説明する図である。

【図8】第2の実施の形態におけるクリーニング処理を説明する図である。

【図9】第3の実施の形態における金属膜作成装置の構成を示す断面図である。

【図10】第3の実施の形態における金属膜作成装置の構成を示す断面図である。

【図11】第4の実施の形態における金属膜作成装置の構成を示す断面図である。

【図12】第4の実施の形態における金属膜作成装置の構成を示す断面図である。

【図13】第5の実施の形態における金属膜作成装置の構成を示す断面図である。

【図14】第6の実施の形態における金属膜作成装置の構成を示す断面図である。

【符号の説明】

【0122】

10 チャンバ、12 天板、14 原料ガス供給ノズル、16 原料ガス流量制御器、18 成膜用プラズマアンテナ、20 整合器、22 電源、24 クリーニング用プラズマアンテナ、26 整合器、28 電源、30 アンテナ可動機構、32 被エッチング部材固定部、32a 被エッチング部材、34 基板サセプタ、34a 基板、36 冷媒循環手段、38 加熱手段、40 真空ポンプ、42 真空ゲージ、43 外筒部、43a ネジ溝、44 ボールネジ、44a ネジ山、45 ボールネジ回転機構、46 原料ガスプラズマ(塩素ガスプラズマ)、48 残留物、50 切替装置、52 補助ガス供給ノズル、54 補助ガス流量制御器、60 天板、62 成膜用プラズマアンテナ、64 整合器、66 電源、68 プラズマアンテナ、70 整合器、72 電源、74 切替装置、100,200,300,302,400,402,500,600 金属膜作成装置。

【技術分野】

【0001】

本発明は、金属残留物のクリーニングが可能な金属膜作成装置及び金属膜作成装置のクリーニング方法に関する。

【背景技術】

【0002】

従来、銅・ヘキサフロロアセチルアセトナト・トリメチルビニルシラン等の有機金属錯体を原料とした金属膜の気相成長法が知られている。有機金属錯体を用いた気相成長法は、熱的反応を利用しており、成膜速度の向上が困難であった。

【0003】

そこで、特許文献1には、金属製の被エッチング部材を真空チャンバ内に配置し、ハロゲンを含有する原料ガスを供給して原料ガスのプラズマをチャンバ内に発生させることによって、被エッチング部材に含まれる金属の膜を基板表面上に形成する方法が開示されている。このような方法では、成膜速度が速く、原材料が安価であるので、成膜中に膜中に取り込まれる不純物を低減できるとともに、成膜にかかる製造コストを低減させることができる。

【0004】

また、特許文献1に記載の技術では金属膜の成膜中にチャンバ内の部材に金属の付着物が堆積される。そこで、特許文献2には、チャンバに残留する金属をプラズマにより除去するクリーニング方法も開示されている。

【0005】

【特許文献1】特許第3692326号公報

【特許文献2】特開2003−155568号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、クリーニング処理では金属膜作成装置のチャンバに付着する金属残留物をプラズマ処理によって完全に取り除くことができることが望ましい。特に、基板を設置するサセプタ周辺にプラズマを発生させて残留する金属を取り除くことができることが望ましい。

【0007】

また、成膜チャンバを真空に保ったままでチャンバ全体のクリーニング処理を行うことができることが望ましい。

【0008】

本発明は、上記課題の少なくとも一つを解決すべく、金属膜作成装置及び金属膜作成装置のクリーニング方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、前記チャンバ内へハロゲンを含む原料ガスを供給する原料ガス供給手段と、前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備え、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えて選択することによって、前記原料ガスを供給した状態下において前記選択された空間に前記原料ガスのプラズマを形成し、前記基板に金属膜の成膜を行う際に前記チャンバ内に付着した金属を除去することが可能であることを特徴とする金属膜作成装置である。

【0010】

このように、チャンバ内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることを可能とすることによって、チャンバ内に各部に付着・残留する金属の量、性質に応じたクリーニングを実現することができる。

【0011】

例えば、前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させるアンテナ可動機構をさらに備え、前記アンテナ可動機構により、前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させることによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えて選択することを可能としていることが好適である。

【0012】

より具体的には、前記チャンバが円筒状である場合、前記アンテナ可動機構は、前記チャンバの円筒軸方向に前記クリーニング用プラズマアンテナを移動させることが可能である構成としてもよい。

【0013】

また、例えば、高周波電力を印加する部分として前記クリーニング用プラズマアンテナの一部を選択的に切り替える切替装置をさらに備え、前記切替装置により、前記クリーニング用プラズマアンテナのうち一部を選択することによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えることを可能としていることが好適である。

【0014】

より具体的には、前記切替装置は、前記クリーニング用プラズマアンテナには単一の電源から電力を供給すると共に、前記クリーニング用プラズマアンテナの途中にスイッチに接続された複数のタップを設け、前記スイッチの切り替えによって前記クリーニング用プラズマアンテナの一部を選択的に切り替えること構成としてもよい。

【0015】

このような金属膜作成装置において、前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間を選択して前記原料ガスのプラズマを形成することが可能なことが好適である。

【0016】

特に、基板サセプタの周辺部分(特に、基板サセプタの基板設置面周辺)と、基板サセプタ以外のチャンバ内壁等と、では、付着・残留する金属の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニングを行うことができる。

【0017】

ここで、前記チャンバ内へ水素を含有する水素含有ガスを供給する水素ガス供給手段をさらに備え、前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成することが可能なことが好適である。

【0018】

このように、水素ガスプラズマにより付着・残留する金属に対して還元処理を施すことで、原料ガスプラズマによる金属の除去をより効果的に行うことができる。

【0019】

また、本発明は、基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備える金属膜作成装置のクリーニング方法であって、前記チャンバ内にハロゲンを含む原料ガスを供給する第1の工程と、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替える第2の工程と、前記クリーニング用プラズマアンテナから前記チャンバ内部へ電力を導入することによって前記第2の工程で選択された空間に前記原料ガスのプラズマを形成し、前記基板に金属膜の成膜を行う際に前記チャンバ内に付着した金属を除去する第3の工程と、を備えることを特徴とする金属膜作成装置のクリーニング方法である。

【0020】

このように、チャンバ内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることを可能とすることによって、チャンバ内に各部に付着・残留する金属の量、性質に応じたクリーニングを実現することができる。

【0021】

ここで、前記金属膜作成装置は、前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、前記第2の工程は、前記基板サセプタの前記基板が設置される面を含む空間と、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間と、を切り替えて選択することがより好適である。

【0022】

特に、基板サセプタの周辺部分(特に、基板サセプタの基板設置面周辺)と、基板サセプタ以外のチャンバ内壁等と、では、付着・残留する金属の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニングを行うことができる。

【0023】

さらに、前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ供給される前記原料ガスの圧力を変化させてプラズマを形成することが好適である。例えば、前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内の前記原料ガスの圧力を高くすることが好適である。

【0024】

成膜時の原料ガスプラズマに近い領域には金属に近い残留物が堆積し、成膜時の原料ガスプラズマから遠くなるに従って金属の残留物に含まれる塩素量が多くなることに起因して、残留物中の塩素量が少なくなるにつれてチャンバ内へ供給する原料ガスの圧力を低くし、残留物中の塩素量が多くなるにつれてチャンバ内へ供給する原料ガスの圧力を高くすることでクリーニングをより適切に行うことが可能となる。

【0025】

また、前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ導入する電力を変化させてプラズマを形成することが好適である。例えば、前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内へ導入する電力を低くすることが好適である。

【0026】

成膜時の原料ガスプラズマに近い領域には金属に近い残留物が堆積し、成膜時の原料ガスプラズマから遠くなるに従って金属の残留物に含まれる塩素量が多くなることに起因して、残留物中の塩素量が少なくなるにつれてクリーニング用プラズマアンテナから供給するパワーを大きくし、残留物中の塩素量が多くなるにつれてクリーニング用プラズマアンテナから供給するパワーを小さくすることでクリーニングをより適切に行うことができる。

【0027】

さらに、前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成する第4の工程を含むものとしてもよい。

【0028】

このように、水素ガスプラズマにより付着・残留する金属に対して還元処理を施すことで、原料ガスプラズマによる金属の除去をより効果的に行うことができる。

【発明の効果】

【0029】

本発明によれば、金属膜作成装置のチャンバ内を効果的にクリーニングすることができる。

【発明を実施するための最良の形態】

【0030】

<第1の実施の形態>

[装置構成]

第1の実施の形態における金属膜作成装置100は、図1の装置全体の断面図に示すように、チャンバ10、天板12、原料ガス供給ノズル14、原料ガス流量制御器16、成膜用プラズマアンテナ18、整合器20、電源22、クリーニング用プラズマアンテナ24、整合器26、電源28、アンテナ可動機構30、被エッチング部材固定部32、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。

【0031】

チャンバ10は、金属材料(例えば、アルミ、ステンレス、チタン等)により円筒状に形成される。チャンバ10の上面には開口部が設けられ、下部には排気口が設けられている。チャンバ10の上面の開口部は、取り外し可能な天板12により塞がれる。天板12は、ガラスやアルミナ等の絶縁材料により円盤状に形成される。また、チャンバ10の排気口には真空ポンプ40が接続される。真空ポンプ40は、チャンバ10内の気体を排気口から排気する。真空ポンプ40を作動させることによってチャンバ10内を所定の圧力となるように維持させることができる。

【0032】

被エッチング部材固定部32は、チャンバ10内において天板12の近傍に設けられる。被エッチング部材固定部32は、成膜対象となる材料(例えば、銅、チタン等)の被エッチング部材32aをチャンバ10内にて支持する。被エッチング部材32aは、チャンバ10の内壁の周方向に亘って複数に分割され、被エッチング部材固定部32によって、チャンバ10の内壁からチャンバ10の中心に向かって突出するように設置される。

【0033】

基板サセプタ34は、チャンバ10の上部に配置される被エッチング部材32aに基板設置面が対向するように、チャンバ10内の下方に設けられる。基板サセプタ34は、一般的に、円柱形状をしている。基板サセプタ34上の基板設置面には、金属膜を成膜する対象となる基板(例えば、シリコン基板等の半導体基板、ガラス等の絶縁基板)が設置される。また、例えば、別途設けられるロードロックチャンバから、ゲートバルブを介して、基板サセプタ34上に基板34aを設置できるような構成としてもよい。

【0034】

基板サセプタ34には、冷媒循環手段36が設けられる。冷媒循環手段36は、制御部(図示しない)による制御によって外部から供給された冷媒を基板サセプタ34内に循環させることによって、基板サセプタ34の温度を調整するために用いられる。また、基板サセプタ34には、加熱手段38が設けられる。加熱手段38は、抵抗加熱ヒーター等とすることができる。加熱手段38は、制御部による制御によって基板サセプタ34の温度を調整するために用いられる。

【0035】

円筒状のチャンバ10の側壁には、後述する基板サセプタ34の上面より上方に原料ガス供給ノズル14が設けられる。原料ガス供給ノズル14は、例えば、チャンバ10の周囲に亘って8箇所に設けられる。原料ガス供給ノズル14には、原料ガス流量制御器16を介して、原料ガス供給装置(図示しない)が接続される。原料ガス供給ノズル14は、塩素を含有する原料ガス(ヘリウム(He)、アルゴン(Ar)等の希ガスにより塩素濃度が50%以下、好ましくは10%程度に希釈された塩素ガス(Cl2))をチャンバ10内に供給するために設けられる。原料ガス流量制御器16は、金属膜の成膜時にチャンバ10内に供給される原料ガスが所定の流量となるように制御する。

【0036】

なお、原料ガスは、ヘリウム(He)等の希ガスで希釈された塩素ガス(Cl2)に限定されるものではなく、塩素ガス(Cl2)を単独としたり、塩化水素ガス(HCl)としたりしてもよい。また、塩素以外のフッ素等のハロゲンを含有するガスとしてもよい。

【0037】

天板12の外部上面には成膜用プラズマアンテナ18が配置される。成膜用プラズマアンテナ18は、チャンバ10の上面方向からみて平面的な渦巻き状に成形される。成膜用プラズマアンテナ18の一端は、整合器20を介して、電源22に接続される。また、成膜用プラズマアンテナ18の他端は接地される。成膜用プラズマアンテナ18、整合器20及び電源22は成膜用プラズマ発生手段を構成する。

【0038】

また、チャンバ10の軸方向に亘り、クリーニング用プラズマアンテナ24が配置される。クリーニング用プラズマアンテナ24は、チャンバ10の円筒軸方向の長さよりも短い幅でチャンバ10の円筒外周壁に沿って螺旋状に巻かれた導体から構成される。クリーニング用プラズマアンテナ24の一端は、整合器26を介して、電源28に接続される。クリーニング用プラズマアンテナ24の他端は接地される。クリーニング用プラズマアンテナ24、整合器26及び電源28はクリーニング用プラズマ発生手段を構成する。

【0039】

なお、電源28は、電源22とは異なる周波数の電源としてもよい。成膜用のプラズマは被エッチング部材32aの全域に亘り分布するのが好ましいのに対して、クリーニング用のプラズマは金属の残留物の近傍に集中することが好ましいからである。

【0040】

本実施の形態では、クリーニング用プラズマアンテナ24にはアンテナ可動機構30が設けられる。例えば、アンテナ可動機構30は、図2の拡大断面図に示すように、外筒部43、ボールネジ44及びボールネジ回転機構45を含んで構成することができる。なお、図2では、説明を明確にするために、チャンバ10等の他の構成部は省略している。

【0041】

外筒部43は、絶縁物(例えば、石英,アルミナ等)を筒状に成形したものである。外筒部43は、その内面がチャンバ10の外面に対向するように、チャンバ10の外周面の一部を覆うように配置される。外筒部43の外面には、筒状のチャンバ10の側壁外周に対してコイル状に導線を巻き付けることによってクリーニング用プラズマアンテナ24が設けられる。

【0042】

外筒部43の一部にボールネジ44に嵌め合わせることができるネジ溝43aが加工形成される。ボールネジ回転機構45は、チャンバ10に固定されたモータを含んで構成される。モータの回転軸にボールネジ44が接続される。ボールネジ44には、螺旋状にネジ山44aが設けられる。外筒部43のネジ溝43aとボールネジ44のネジ山44aとを嵌め合わせた状態で、図中の矢印Aに示すように、ボールネジ回転機構45によりボールネジ44を回転させる。これによって、図中の矢印Bに示すように、クリーニング用プラズマアンテナ24をチャンバ10の軸方向に沿って移動させることができる。アンテナ可動機構30は、少なくとも成膜時における基板サセプタ34の上面を含む位置から基板サセプタ34の上面よりも下の位置までクリーニング用プラズマアンテナ24を移動させることができるように設置される。もちろん、成膜時における基板サセプタ34の上面よりも上部も可動範囲に含めるように構成してもよい。

【0043】

なお、アンテナ可動機構30は、このような構成に限定されるものではなく、クリーニング用プラズマアンテナ24をチャンバ10の軸方向に沿って移動させることが可能であればよい。

【0044】

[成膜処理]

金属膜を基板34a上に成膜する前に、基板サセプタ34上に基板34aを設置し、被エッチング部材固定部32に被エッチング部材32aを取り付ける。上記の通り、金属膜の成膜対象となる基板34aは、例えば、シリコン基板等の半導体基板、ガラス基板等の絶縁基板、アルミニウム等の金属基板とすることができる。また、被エッチング部材32aは、例えば、銅、チタン等の基板34a上の成膜するべき金属とすることができる。また、基板34a上に合金を成膜する場合には、成膜するべき複数の金属元素を含む被エッチング部材32aを設置してもよい。

【0045】

次に、真空ポンプ40を用いて、チャンバ10内を必要な真空度となるまで排気する。成膜時には、原料ガスを原料ガス供給ノズル14からチャンバ10内に導入する。このとき、真空ポンプ40に流量制御バルブ等を設け、真空ゲージ42で検出される圧力値に基づいて流量制御バルブの開度をフィードバック制御することによって、チャンバ10内の原料ガスの圧力を所定の値とすることができる。

【0046】

基板温度は、基板サセプタ34に設けられている冷媒循環手段36及び加熱手段38を制御部により制御することによって、被エッチング部材32aよりも低い温度に制御される。

【0047】

原料ガスを供給した状態下において、電源22から成膜用プラズマアンテナ18に所定の周波数及び所定のパワーの高周波電力を供給する。併せて、整合器20によりチャンバ10内に対するインピーダンスの整合を調整することによって、成膜用プラズマアンテナ18を介してチャンバ10内に電磁波を照射する。これによって、原料ガスに含まれる塩素ガス(Cl2)が励起されて原料ガスプラズマ46(塩素ガスプラズマ)が発生する。電源22から供給される電磁波の周波数,パワー、原料ガスの流量,圧力等を調整することによって、成膜時には天板12に設けられた成膜用プラズマアンテナ18下に原料ガスプラズマ46を発生させることができる。

【0048】

例えば、原料ガスとして塩素ガス(Cl2)を供給した場合、塩素ガスが励起されて塩素ガスプラズマ46が発生する。図1に示すように、塩素ガスプラズマ46は、チャンバ10内の成膜用プラズマアンテナ18付近の空間、すなわち被エッチング部材32a近傍の空間に発生する。

【0049】

塩素ガスプラズマ46により、被エッチング部材32a(例えば、銅)がエッチングされ、前駆体(CuxCly:x,yは1以上の整数)が発生する。このとき、被エッチング部材32aは、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持されている。

【0050】

チャンバ10内で生成された前駆体(CuxCly)は、被エッチング部材32aよりも低い温度に制御された基板34aの表面に搬送される。基板34aに搬送された前駆体(CuxCly)は還元反応によりCuラジカルのみとなった状態で基板34aの表面に当たり、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)が生成される。

【0051】

このときの反応は、次式で表すことができる。反応に関与しないガス及びエッチング生成物は排気口から排気される。

2Cu+C12 → 2CuCl → 2Cu↓+Cl2↑

【0052】

なお、原料ガスとして、He,Ar等の希ガスで希釈された塩素ガスを例に説明したが、これに限定されるものではない。塩素ガスを単独で用いた場合にも同様の反応が起こる。また、塩化水素(HCl)ガスを用いた場合、原料ガスプラズマとして塩化水素ガスプラズマが生成される。被エッチング部材32aが銅である場合には、エッチングにより生成される前駆体はCuxCly(:x,yは1以上の整数)となる。このように、原料ガスは塩素を含有するガスであればよい。したがって、塩素ガスと塩化水素ガスとの混合ガスを用いてもよい。

【0053】

なお、原料ガス供給ノズル14は、チャンバ10の上部に配置したが、クリーニング用プラズマアンテナ24の移動に支障がない範囲に配置されていればよい。

【0054】

このように、本実施の形態における金属膜作成装置100は、塩素を含有する原料ガスを供給することによって原料ガスプラズマ46を発生させて、原料ガスプラズマ46で被エッチング部材32aをエッチングして基板34aへ輸送する。これにより、反応効率が大幅に向上し、金属薄膜の成膜速度が速くなる。また、原料ガスのコストを大幅に減少させることができる。

【0055】

さらに、基板34aの温度を被エッチング部材32aの温度よりも低く維持しているので、基板34aの表面上に形成される金属薄膜中に塩素等の不純物が残留することを抑制することができる。これにより、高品質の金属薄膜を形成することができる。

【0056】

[クリーニング処理]

金属薄膜の成膜処理に伴い、図3に例示するように、成膜時に低温に維持されるチャンバ10内部の基板サセプタ34付近の部材には金属の残留物48が付着する。この残留物48は金属薄膜の成膜を繰り返すことによって増加する。そこで、このような残留物48を除去するクリーニング処理を行う。

【0057】

本実施の形態では、残留物48のクリーニング処理にはクリーニング用プラズマアンテナ24を用いて、チャンバ10の下部領域、特に成膜時における基板サセプタ34の上面よりも下を含む領域にクリーニング用プラズマを発生させて行われる。

【0058】

成膜処理を所定のバッチ回数行った後、基板サセプタ34上に基板34aを設置しない状態でチャンバ10内を必要な真空度となるまで排気する。その後、原料ガスである塩素含有ガスを原料ガス供給ノズル14からチャンバ10内へ導入する。真空ポンプ40に流量制御バルブ等を設け、真空ゲージ42で検出される圧力値に基づいて流量制御バルブの開度をフィードバック制御することによって、成膜時と同様に、チャンバ10内の原料ガスの圧力を所定の値とすることができる。

【0059】

原料ガスを供給した状態下において、電源28からクリーニング用プラズマアンテナ24に所定の周波数及び所定のパワーの高周波電力を供給する。併せて、整合器26によりチャンバ10内に対するインピーダンスの整合を調整することによって、クリーニング用プラズマアンテナ24を介してチャンバ10内に電磁波を導入する。これによって、原料ガスに含まれる塩素ガス(Cl2)が励起されて原料ガスプラズマ(塩素ガスプラズマ)が発生する。電源28から供給される電磁波の周波数,パワー、原料ガスの流量,圧力等を調整することによって、チャンバ10内のクリーニング用プラズマアンテナ24近傍の空間に原料ガスプラズマを発生させることができる。

【0060】

さらに、クリーニング対象となる残留物48が付着した領域の部材を周囲よりも高温とする。一般的に、原料ガスプラズマが到達する範囲はプラズマにより加熱されるので、クリーニング対象となる領域の部材は周囲よりも十分に高温に保持される。このような状態において、原料ガスプラズマが到達する空間の範囲にある部材に付着した金属の残留物48が原料ガスプラズマによりエッチングされる。エッチングされた残留物48は、チャンバ10の排気口から外部へ排気される。また、基板サセプタ34に設けられた加熱手段38を用いて、基板サセプタ34を加熱しつつエッチング処理を行うことも好適である。エッチング対象部を加熱して高温に保ちつつ処理を行うことによって、エッチング効果をより高めることができる。

【0061】

本実施の形態では、アンテナ可動機構30を用いてクリーニング用プラズマアンテナ24を移動させながらクリーニング処理を行う。すなわち、図2に示すようなアンテナ可動機構30により、チャンバ10の軸方向に沿って移動させてはクリーニング処理を行うという処理を繰り返す。これによって、チャンバ10の上部から下部に亘ってクリーニング処理を行うことを可能としている。

【0062】

残留物48は、金属塩化物(金属ハロゲン化物:MX,MX2,Mは金属、Xはハロゲン)と金属(M)との混合物である。本実施の形態では、塩化銅(CuClやCuCl2)と銅との混合物である。このとき、成膜時の原料ガスプラズマに近い領域には金属に近い残留物48が堆積し、成膜時の原料ガスプラズマから遠くなるに従って金属の残留物48に含まれる塩素量が多くなる。残留物48中の塩素量が少なくなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを大きくし、残留物48中の塩素量が多くなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを小さくすることが好ましい。また、残留物48中の塩素量が少なくなるにつれてチャンバ10内へ供給する原料ガスの圧力を低くし、残留物48中の塩素量が多くなるにつれてチャンバ10内へ供給する原料ガスの圧力を高くすることが好ましい。

【0063】

例えば、図4に示すように、第1のステップとして、チャンバ10の軸方向において基板サセプタ34の上面(基板設置面)が含まれる領域、すなわち成膜時に還元反応とエッチング反応とが競合していると考えられる領域に原料ガスプラズマ46が生成されるようにクリーニング用プラズマアンテナ24を移動させる。そして、基板サセプタ34の周辺部分に堆積している金属の残留物をエッチング除去する。

【0064】

次に、第2のステップとして、成膜時に基板サセプタ34が位置している領域のチャンバ10の内周壁に残留している金属残留物を除去する。このとき、基板サセプタ34の周辺部分に付着する金属残留物よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、クリーニング用プラズマアンテナ24の位置は変更せず、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。

【0065】

第3のステップとして、図5に示すように、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の領域にクリーニング用プラズマアンテナ24を移動させる。そして、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の内周壁に残留している金属残留物を除去する。

【0066】

このとき、基板サセプタ34の周辺部分に付着する金属残留物よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。また、第1のステップにおいてクリーニング用プラズマアンテナ24から供給するパワーを第2及び第3のステップにおいて供給するパワーよりも高くすることも好ましい。

【0067】

このように、クリーニング用プラズマアンテナ24の位置を可変とする構成を備えることによって、チャンバ10内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることが可能となる。これによって、チャンバ10内に各部に付着する金属の残留物48の量、性質に適したクリーニング処理を実現することができる。その結果、基板サセプタ34よりも下方の領域に付着する金属残留物48も確実に除去することができる。

【0068】

特に、基板サセプタ34の周辺部分(特に、基板サセプタ34の基板設置面周辺)と、基板サセプタ34以外のチャンバ10の内壁等とでは金属の残留物48の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニング処理を行うことができる。

【0069】

また、残留物48に含まれるハロゲン(塩素等)の不純物の量に応じて、プラズマ発生用の電力や原料ガスの圧力を変更して、残留物48の除去に適した条件下でクリーニング処理を行うことができる。

【0070】

<第2の実施の形態>

[装置構成]

第2の実施の形態における金属膜作成装置200は、図6の装置全体断面図に示すように、チャンバ10、天板12、原料ガス供給ノズル14、原料ガス流量制御器16、成膜用プラズマアンテナ18、整合器20、電源22、クリーニング用プラズマアンテナ24、整合器26、電源28、切替装置50、被エッチング部材固定部32、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。

【0071】

金属膜作成装置200は、アンテナ可動機構30の代わりに切替装置50を含んで構成される点で特徴を有する。なお、金属膜作成装置200において金属膜作成装置100と同じ構成部には同一の符号を付して説明を省略する。

【0072】

本実施の形態では、クリーニング用プラズマアンテナ24は、図6に示すように、チャンバ10の円筒軸方向に沿って、クリーニングが必要な領域にプラズマを発生できる程度の幅に亘って、チャンバ10の円筒外周壁に沿って螺旋状に巻かれた導体から構成される。

【0073】

また、クリーニング用プラズマアンテナ24には切替装置50が設けられる。切替装置50は、クリーニング用プラズマアンテナ24の途中にスイッチに接続された複数のタップ(本実施の形態では2つ)を設け、スイッチの切り替えによってクリーニング用プラズマアンテナ24の一部を切り替えて選択する。クリーニング用プラズマアンテナ24には、切替装置50のスイッチを介して、単一の電源28から電力を供給する。

【0074】

なお、切替装置50は、このような構成に限定されるものではなく、クリーニング用プラズマアンテナ24の一部を選択して、選択された部分からチャンバ10内へ電力を導入できるようにするものであればよい。

【0075】

[クリーニング処理]

以下、本実施の形態における金属の残留物48のクリーニング処理について説明する。本実施の形態では、残留物48のクリーニング処理にはクリーニング用プラズマアンテナ24を用いて、チャンバ10の下部領域、特に成膜時における基板サセプタ34の上面よりも下を含む領域にクリーニング用プラズマを発生させて行われる。

【0076】

成膜処理を所定のバッチ回数行った後、基板サセプタ34上に基板34aを設置しない状態でチャンバ10内を必要な真空度となるまで排気する。その後、上記第1の実施の形態と同様に、原料ガスである塩素含有ガスを原料ガス供給ノズル14からチャンバ10内へ導入する。ここでも、真空ポンプ40に流量制御バルブ等を設け、真空ゲージ42で検出される圧力値に基づいて流量制御バルブの開度をフィードバック制御することによって、成膜時と同様に、チャンバ10内の原料ガスの圧力を所定の値とすることができる。

【0077】

原料ガスを供給した状態下において、電源28からクリーニング用プラズマアンテナ24に所定の周波数及び所定のパワーの高周波電力を供給する。併せて、整合器26によりチャンバ10内に対するインピーダンスの整合を調整することによって、クリーニング用プラズマアンテナ24を介してチャンバ10内に電磁波を照射する。これによって、原料ガスプラズマ(塩素ガスプラズマ)が発生する。電源28から供給される電磁波の周波数、パワー、原料ガスの流量、圧力等を調整することによって、成膜時にはチャンバ10内のクリーニング用プラズマアンテナ24近傍の空間に原料ガスプラズマを発生させることができる。さらに、クリーニング対象となる残留物48が付着した領域の部材を周囲よりも高温とする。

【0078】

本実施の形態では、切替装置50を用いてクリーニング用プラズマアンテナ24からチャンバ10内へ電力を導入する領域を切り替えながらクリーニング処理を行う。すなわち、図6に示すような切替装置50により、クリーニング用プラズマアンテナ24の一部を選択的に切り替えつつクリーニング処理を行うという処理を繰り返すことによって、チャンバ10の上部から下部に亘る全体についてクリーニング処理を行う。

【0079】

本実施の形態においても、残留物中の塩素量が少なくなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを大きくし、残留物中の塩素量が多くなるにつれてクリーニング用プラズマアンテナ24から供給するパワーを小さくすることが好ましい。また、残留物中の塩素量が少なくなるにつれてチャンバ10内へ供給する原料ガスの圧力を低くし、残留物中の塩素量が多くなるにつれてチャンバ10内へ供給する原料ガスの圧力を高くすることが好ましい。

【0080】

例えば、第1のステップとして、図7に示すように切替装置50のスイッチを切り替えることによって、チャンバ10の軸方向において基板サセプタ34の全体が含まれる領域、すなわち成膜時に還元反応とエッチング反応とが競合していると考えられる領域に原料ガスプラズマが生成されるようにクリーニング用プラズマアンテナ24の一部(上部)を選択する。これによって、クリーニング用プラズマアンテナ24の選択された部分の一端に電源28が接続され、他端が接地される。そして、基板サセプタ34の周辺に原料ガスプラズマを発生させ、基板サセプタ34の周辺部分に堆積している金属の残留物をエッチング除去する。

【0081】

次に、第2のステップとして、成膜時に基板サセプタ34が位置している領域のチャンバ10の内周壁に残留している金属残留物を除去する。このとき、基板サセプタ34の周辺部分に付着する金属残留物よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、クリーニング用プラズマアンテナ24の選択箇所は変更せず、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。

【0082】

第3のステップとして、図8に示すように切替装置50のスイッチを切り替えて、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の領域に電力を導入できるようにクリーニング用プラズマアンテナ24の一部(下部)を選択する。これによって、クリーニング用プラズマアンテナ24の選択された部分の一端に電源28が接続され、他端が接地される。そして、基板サセプタ34より下部に原料ガスプラズマを発生させ、成膜時における基板サセプタ34の上面(基板設置面)より下部のチャンバ10の内周壁に残留している残留物48を除去する。

【0083】

このとき、基板サセプタ34の周辺部分に付着する残留物48よりもチャンバ10の内周壁部分に付着する金属残留物により多くの塩素が含有されているので、チャンバ10内への原料ガスの供給圧力を第1のステップよりも高く設定してクリーニング処理を行う。また、第1のステップにおいてクリーニング用プラズマアンテナ24から供給するパワーを第2及び第3のステップにおいて供給するパワーよりも高くすることも好ましい。

【0084】

このように、クリーニング用プラズマアンテナ24に切替装置50を設けることによって、チャンバ10内に電力を導入する空間を切り替えて、チャンバ内に発生させるプラズマの位置、大きさ、特性を変化させることが可能となる。これによって、チャンバ10内に各部に付着する金属の残留物48の量、性質に適したクリーニング処理を実現することができる。その結果、基板サセプタ34よりも下方の領域に付着する金属残留物48も確実に除去することができる。

【0085】

特に、基板サセプタ34の周辺部分(特に、基板サセプタ34の基板設置面周辺)と、基板サセプタ34以外のチャンバ10の内壁等とでは金属の残留物48の量、質が異なるので、これらの領域を分けて、それぞれの領域に適した条件でクリーニング処理を行うことができる。

【0086】

また、残留物48に含まれるハロゲン(塩素等)の不純物の量に応じて、プラズマ発生用の電力や原料ガスの圧力を変更して、残留物48の除去に適した条件下でクリーニング処理を行うことができる。

【0087】

なお、本実施の形態では、切替装置50によってクリーニング用プラズマアンテナ24を2つの領域に分けて、各領域を選択的に切り替える態様としたが、これに限定されるものではない。さらに、分割数を多くして、それぞれの領域を順に選択すると共に、それぞれの領域において発生させるプラズマの条件を変更してクリーニング処理を行ってもよい。

【0088】

<第3の実施の形態>

[装置構成]

本実施の形態における金属膜作成装置300は、図9の装置全体の断面図に示すように、第1の実施の形態における金属膜作成装置100に補助ガス供給ノズル52、補助ガス流量制御器54を付加して構成される。金属膜作成装置300において金属膜作成装置100と同じ構成部には同一の符号を付して説明を省略する。

【0089】

また、図10の装置全体の断面図に示すように、第2の実施の形態における金属膜作成装置200に補助ガス供給ノズル52、補助ガス流量制御器54を付加しても同様に処理を行うことができる。金属膜作成装置302において金属膜作成装置200と同じ構成部には同一の符号を付して説明を省略する。

【0090】

円筒状のチャンバ10の側壁には、後述する基板サセプタ34の上面より上方に補助ガス供給ノズル52が設けられる。補助ガス供給ノズル52は、例えば、チャンバ10の周囲に亘って8箇所に設けられる。補助ガス供給ノズル52には、補助ガス流量制御器54を介して、水素ガス供給装置、希ガス供給装置、窒素ガス供給装置(図示しない)が接続される。補助ガス供給ノズル52は、水素を含有するガス、希ガス(アルゴン等)、窒素ガスをチャンバ10内に供給するために設けられる。補助ガス流量制御器54は、クリーニング時にチャンバ10内に供給されるガスが所定の流量となるように制御する。

【0091】

[クリーニング処理]

残留物48は、金属塩化物(塩化銅:CuClやCuCl2)と金属(銅:Cu)との混合物である。そこで、原料ガスプラズマにより残留物48を除去する前に補助ガス供給ノズル52から水素ガスをチャンバ10内へ供給すると共に、電源28から整合器26を介して電力を導入する。これによって、チャンバ10内のクリーニング用プラズマアンテナ24の位置に対応する空間に水素ガスプラズマを形成する。この水素ガスプラズマにより金属塩化物(CuClやCuCl2)を還元して金属(Cu)を生成させる。

【0092】

このように、水素ガスプラズマにより付着・残留する金属に対して還元処理を施すことで、原料ガスプラズマによる金属の除去をより効果的に行うことができる。

【0093】

この還元処理は、アンテナ可動機構30によりクリーニング用プラズマアンテナ24の位置を変更する毎、又は、切替装置50によりクリーニング用プラズマアンテナ24の選択位置を変更する毎に行ってもよいが、特に残留物48内にハロゲンが多く残留している領域を原料ガスプラズマでクリーニングする前に行うことが好ましい。水素ガスプラズマのよって予め残留物48に対して還元処理を施すことで、原料ガスプラズマによる残留物48のエッチング反応がより促進され、効果的なクリーニングを実現することができる。

【0094】

続いて、窒素ガスをチャンバ10内に供給することにより、原料ガスプラズマの残留ガスを窒素ガスで置換する。その後、再び水素ガスをチャンバ10内に供給すると共に、電源28から整合器26を介して電力を導入して水素ガスプラズマを形成し、水素ガスプラズマでチャンバ10内に付着している残留物48を還元する。さらに、希ガス(アルゴン等)をチャンバ10内に供給すると共に、電源28から整合器26を介して電力を導入して希ガスプラズマを形成する。希ガスプラズマは、その到達範囲にあるチャンバ10内の残留物48に衝突する。そして、プラズマ化した希ガス原子の運動エネルギーにより残留物48が物理的に除去される。

【0095】

なお、本実施の形態において、原料ガスプラズマのエッチング作用による残留物48の除去処理を行った後の処理、すなわち、その後の水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理の工程は必ずしも必要ではない。原料ガスプラズマによる残留物48の除去処理で十分である場合には、その後の工程は省略してもよい。

【0096】

<第4の実施の形態>

[装置構成]

第4の実施の形態における金属膜作成装置400は、図11の装置全体の断面図に示すように、チャンバ10、天板60、原料ガス供給ノズル14、原料ガス流量制御器16、成膜用プラズマアンテナ62、整合器64、電源66、クリーニング用プラズマアンテナ24、整合器26、電源28、アンテナ可動機構30、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。金属膜作成装置400において金属膜作成装置100と同じ構成部には同一の符号を付して説明を省略する。

【0097】

また、図12の装置全体の断面図のように、第2の実施の形態における金属膜作成装置200を変形して、天板60、成膜用プラズマアンテナ62、整合器64及び電源66を含む金属膜作成装置402としてもよい。金属膜作成装置402において金属膜作成装置200と同じ構成部には同一の符号を付して説明を省略する。

【0098】

チャンバ10は、金属材料(例えば、アルミ、ステンレス、チタン等)により円筒状に形成される。チャンバ10の上面には開口部が設けられ、下部には排気口が設けられている。チャンバ10の上面の開口部は、取り外し可能な天板60により塞がれる。本実施の形態では、天板60が成膜対象となる材料(例えば、銅、チタン等)である被エッチング部材により構成されていることが特徴である。

【0099】

また、チャンバ10の軸方向に亘り、成膜用プラズマアンテナ62が配置される。成膜用プラズマアンテナ62は、チャンバ10の円筒軸方向の長さよりも短い幅でチャンバ10の円筒外周壁の上部に螺旋状に巻かれた導体から構成される。成膜用プラズマアンテナ62の一端は、整合器64を介して、電源66に接続される。また、成膜用プラズマアンテナ62の他端は接地される。成膜用プラズマアンテナ62、整合器64及び電源66は成膜用プラズマ発生手段を構成する。

【0100】

[成膜処理]

金属膜作成装置400,402においても、原料ガス供給ノズル14からチャンバ10内に原料ガスを供給した状態下において、電源66から成膜用プラズマアンテナ62に所定の周波数及び所定のパワーの高周波電力を供給し、整合器64によりチャンバ10内に対するインピーダンスの整合を調整して成膜用プラズマアンテナ62を介してチャンバ10内に電磁波を照射することによって、原料ガスに含まれる塩素ガス(Cl2)が励起されて原料ガスプラズマ46(塩素ガスプラズマ)を形成することができる。電源66から供給される電磁波の周波数,パワー、原料ガスの流量,圧力等を調整することによって、図11に示すように、成膜時には天板60の近傍に原料ガスプラズマ46を発生させて、天板60を構成する被エッチング部材(例えば、銅)から前駆体(例えば、CuxCly:x,yは1以上の整数)を生成することができる。このとき、天板60は、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持される。

【0101】

チャンバ10内で生成された前駆体(CuxCly)は、天板60よりも低い温度に制御された基板34aの表面に搬送され、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)を形成することができる。

【0102】

[クリーニング処理]

金属膜作成装置400においても、金属の残留物を除去するクリーニング処理は上記第1の実施の形態における金属膜作成装置100と同様に行うことができる。また、金属膜作成装置402においても、金属の残留物を除去するクリーニング処理は上記第2の実施の形態における金属膜作成装置200と同様に行うことができる。

【0103】

[変形例]

なお、金属膜作成装置400,402においても、上記第3の実施の形態と同様に、補助ガス供給ノズル52、補助ガス流量制御器54を付加して、水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理が可能な構成としてもよい。

【0104】

<第5の実施の形態>

[装置構成]

第5の実施の形態における金属膜作成装置500は、図13の装置全体の断面図に示すように、チャンバ10、天板60、原料ガス供給ノズル14、原料ガス流量制御器16、プラズマアンテナ68、整合器70、電源72、アンテナ可動機構30、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。金属膜作成装置500において金属膜作成装置400と同じ構成部には同一の符号を付して説明を省略する。

【0105】

本実施の形態では、チャンバ10の軸方向に亘り、プラズマアンテナ68が配置される。プラズマアンテナ68は、チャンバ10の円筒軸方向の長さよりも短い幅でチャンバ10の円筒外周壁に螺旋状に巻かれた導体から構成される。プラズマアンテナ68の一端は、整合器70を介して、電源72に接続される。また、プラズマアンテナ68の他端は接地される。プラズマアンテナ68、整合器70及び電源72は成膜用プラズマ発生手段及びクリーニング用プラズマ発生手段の両方に兼用される。

【0106】

アンテナ可動機構30は、図2の拡大断面図に示したものと同様に構成することができる。ただし、本実施の形態では、チャンバ10の上部の天板60の近傍位置から基板サセプタ34の上面よりも下の位置までプラズマアンテナ68を移動させることができるように設置される。

【0107】

[成膜処理]

金属膜作成装置500においては、基板サセプタ34上に設置された基板34aに金属膜を成膜する際には、アンテナ可動機構30を用いてプラズマアンテナ68を天板60の近傍領域まで引き上げる。そのような状態において、原料ガス供給ノズル14からチャンバ10内に原料ガスを供給した状態下において、電源66からプラズマアンテナ68に所定の周波数及び所定のパワーの高周波電力を供給し、整合器64によりチャンバ10内に対するインピーダンスの整合を調整してプラズマアンテナ68を介してチャンバ10内に電磁波を照射することによって、図13に示すように、原料ガスに含まれる塩素ガス(Cl2)が励起されて天板60の近傍に原料ガスプラズマ46(塩素ガスプラズマ)を形成することができる。原料ガスプラズマ46により天板60を構成する被エッチング部材(例えば、銅)から前駆体(例えば、CuxCly:x,yは1以上の整数)を生成することができる。このとき、天板60は、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持される。

【0108】

チャンバ10内で生成された前駆体(CuxCly)は、天板60よりも低い温度に制御された基板34aの表面に搬送され、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)を形成することができる。

【0109】

[クリーニング処理]

金属膜作成装置500においても、プラズマアンテナ68をチャンバ10の円筒軸方向に沿って移動させることによって、上記第1の実施の形態における金属膜作成装置100と同様に金属の残留物を除去するクリーニング処理を行うことができる。ただし、金属膜作成装置500では、プラズマアンテナ68を天板60の近傍まで移動させることができるので、チャンバ10の上部付近に付着する金属の残留部についても条件を変更しつつ除去することが可能である。

【0110】

[変形例]

なお、金属膜作成装置500においても、上記第3の実施の形態と同様に、補助ガス供給ノズル52、補助ガス流量制御器54を付加して、水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理が可能な構成としてもよい。

【0111】

<第6の実施の形態>

[装置構成]

第6の実施の形態における金属膜作成装置600は、図14の装置全体の断面図のように、チャンバ10、天板60、原料ガス供給ノズル14、原料ガス流量制御器16、プラズマアンテナ68、整合器70、電源72、切替装置74、基板サセプタ34、冷媒循環手段36、加熱手段38、真空ポンプ40及び真空ゲージ42を含んで構成される。金属膜作成装置600において金属膜作成装置402と同じ構成部には同一の符号を付して説明を省略する。

【0112】

本実施の形態では、チャンバ10の軸方向に亘り、プラズマアンテナ68が配置される。プラズマアンテナ68は、チャンバ10の円筒軸方向に沿ってチャンバ10の円筒外周壁に螺旋状に巻かれた導体から構成される。プラズマアンテナ68は、チャンバ10の上部の天板60の近傍位置から基板サセプタ34の上面よりも下の位置まで延設される。

【0113】

また、プラズマアンテナ68には切替装置74が設けられる。切替装置74は、プラズマアンテナ68の途中にスイッチに接続された複数のタップ(本実施の形態では3つ)を設け、スイッチの切り替えによってプラズマアンテナ68の一部を切り替えて選択できるようにするものである。本実施の形態では、切替装置74は、スイッチを端子aに接続することによってプラズマアンテナ68を天板60の近傍領域を選択でき、スイッチを端子bに接続することによって基板サセプタ34の全体が含まれる領域を選択でき、スイッチを端子cに接続することによって基板サセプタ34の上面(基板設置面)より下部領域を選択できるように構成されている。プラズマアンテナ68には、切替装置74のスイッチを介して、単一の電源72から電力を供給する。

【0114】

なお、切替装置74は、このような構成に限定されるものではなく、プラズマアンテナ68の一部を選択して、選択された部分からチャンバ10内へ電力を導入できるようにするものであればよい。

【0115】

[成膜処理]

金属膜作成装置600においては、基板サセプタ34上に設置された基板34aに金属膜を成膜する際には、切替装置74のスイッチを端子aに接続してプラズマアンテナ68の天板60の近傍領域を選択する。そのような状態において、原料ガス供給ノズル14からチャンバ10内に原料ガスを供給した状態下において、電源66からプラズマアンテナ68の選択した部分に所定の周波数及び所定のパワーの高周波電力を供給し、整合器64によりチャンバ10内に対するインピーダンスの整合を調整してプラズマアンテナ68を介してチャンバ10内に電磁波を照射することによって、図14に示すように、原料ガスに含まれる塩素ガス(Cl2)が励起されて天板60の近傍に原料ガスプラズマ46(塩素ガスプラズマ)を形成することができる。原料ガスプラズマ46により天板60を構成する被エッチング部材(例えば、銅)から前駆体(例えば、CuxCly:x,yは1以上の整数)を生成することができる。このとき、天板60は、塩素ガスプラズマ46により基板34aの温度よりも高い所定の温度(例えば、200℃以上400℃以下)に維持される。

【0116】

チャンバ10内で生成された前駆体(CuxCly)は、天板60よりも低い温度に制御された基板34aの表面に搬送され、基板34aの表面に被エッチング材料の薄膜(例えば、銅薄膜)を形成することができる。

【0117】

[クリーニング処理]

金属膜作成装置600においても、切替装置74のスイッチを端子a,b,cに接続することによってプラズマアンテナ68の一部を順次選択しつつ、上記第2の実施の形態における金属膜作成装置200と同様に金属の残留物を除去するクリーニング処理を行うことができる。ただし、金属膜作成装置600では、天板60の近傍領域を選択することもできるので、チャンバ10の上部付近に付着する金属の残留物についても条件を変更しつつ除去することが可能である。

【0118】

[変形例]

なお、金属膜作成装置600においても、上記第3の実施の形態と同様に、補助ガス供給ノズル52、補助ガス流量制御器54を付加して、水素ガスプラズマによる還元処理及び希ガスプラズマによる物理的な除去処理が可能な構成としてもよい。

【0119】

第5の実施の形態及び第6の実施の形態の構成によれば、成膜用プラズマアンテナとクリーニング用プラズマアンテナを別々に設けることなく、金属膜作成装置の構成を簡素化し、装置の製造コストを低減することができる。

【0120】

上記各実施の形態によれば、金属膜の成膜に伴ってチャンバ内に付着した金属の残留物をチャンバ内の広範囲に亘って除去することができる。これにより、チャンバを大気に解放することなくチャンバのクリーニングを行うことができ、金属膜の成膜に対する残留物の影響を低減し、成膜条件の変化による膜質への影響を抑制することができる。また、金属膜の成膜処理のランニング効率を向上させることができる。

【図面の簡単な説明】

【0121】

【図1】第1の実施の形態における金属膜作成装置の構成を示す断面図である。

【図2】第1の実施の形態におけるアンテナ可動機構の構成を示す断面図である。

【図3】金属膜作成装置のチャンバ内に付着する金属残留物を説明する図である。

【図4】第1の実施の形態におけるクリーニング処理を説明する図である。

【図5】第1の実施の形態におけるクリーニング処理を説明する図である。

【図6】第2の実施の形態における金属膜作成装置の構成を示す断面図である。

【図7】第2の実施の形態におけるクリーニング処理を説明する図である。

【図8】第2の実施の形態におけるクリーニング処理を説明する図である。

【図9】第3の実施の形態における金属膜作成装置の構成を示す断面図である。

【図10】第3の実施の形態における金属膜作成装置の構成を示す断面図である。

【図11】第4の実施の形態における金属膜作成装置の構成を示す断面図である。

【図12】第4の実施の形態における金属膜作成装置の構成を示す断面図である。

【図13】第5の実施の形態における金属膜作成装置の構成を示す断面図である。

【図14】第6の実施の形態における金属膜作成装置の構成を示す断面図である。

【符号の説明】

【0122】

10 チャンバ、12 天板、14 原料ガス供給ノズル、16 原料ガス流量制御器、18 成膜用プラズマアンテナ、20 整合器、22 電源、24 クリーニング用プラズマアンテナ、26 整合器、28 電源、30 アンテナ可動機構、32 被エッチング部材固定部、32a 被エッチング部材、34 基板サセプタ、34a 基板、36 冷媒循環手段、38 加熱手段、40 真空ポンプ、42 真空ゲージ、43 外筒部、43a ネジ溝、44 ボールネジ、44a ネジ山、45 ボールネジ回転機構、46 原料ガスプラズマ(塩素ガスプラズマ)、48 残留物、50 切替装置、52 補助ガス供給ノズル、54 補助ガス流量制御器、60 天板、62 成膜用プラズマアンテナ、64 整合器、66 電源、68 プラズマアンテナ、70 整合器、72 電源、74 切替装置、100,200,300,302,400,402,500,600 金属膜作成装置。

【特許請求の範囲】

【請求項1】

基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、

前記チャンバ内へハロゲンを含む原料ガスを供給する原料ガス供給手段と、

前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備え、

前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えて選択することによって、前記原料ガスを供給した状態下において前記選択された空間に前記原料ガスのプラズマを形成し、前記チャンバ内に付着した金属を除去することが可能であることを特徴とする金属膜作成装置。

【請求項2】

請求項1に記載の金属膜作成装置であって、

前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させるアンテナ可動機構をさらに備え、

前記アンテナ可動機構により、前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させることによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えることを可能としていることを特徴とする金属膜作成装置。

【請求項3】

請求項2に記載の金属膜作成装置であって、

前記チャンバは円筒状であり、

前記アンテナ可動機構は、前記チャンバの円筒軸方向に前記クリーニング用プラズマアンテナを移動させることが可能であることを特徴とする金属膜作成装置。

【請求項4】

請求項1に記載の金属膜作成装置であって、

高周波電力を印加する部分として前記クリーニング用プラズマアンテナの一部を選択的に切り替える切替装置をさらに備え、

前記切替装置により、前記クリーニング用プラズマアンテナのうち一部を選択することによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えることを可能としていることを特徴とする金属膜作成装置。

【請求項5】

請求項4に記載の金属膜作成装置であって、

前記切替装置は、前記クリーニング用プラズマアンテナには単一の電源から電力を供給すると共に、前記クリーニング用プラズマアンテナの途中にスイッチに接続された複数のタップを設け、前記スイッチの切り替えによって前記クリーニング用プラズマアンテナの一部を選択的に切り替えることを特徴とする金属膜作成装置。

【請求項6】

請求項1〜5のいずれか1つに記載の金属膜作成装置であって、

前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、

前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間を選択して前記原料ガスのプラズマを形成することが可能なことを特徴とする金属膜作成装置。

【請求項7】

請求項1〜6のいずれか1つに記載の金属膜作成装置であって、

前記チャンバ内へ水素を含有する水素含有ガスを供給する水素ガス供給手段をさらに備え、

前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成することが可能なことを特徴とする金属膜作成装置。

【請求項8】

基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、

前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備える金属膜作成装置のクリーニング方法であって、

前記チャンバ内にハロゲンを含む原料ガスを供給する第1の工程と、

前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替える第2の工程と、

前記クリーニング用プラズマアンテナから前記チャンバ内部へ電力を導入することによって前記第2の工程で選択された空間に前記原料ガスのプラズマを形成し、前記チャンバ内に付着した金属を除去する第3の工程と、

を備えることを特徴とする金属膜作成装置のクリーニング方法。

【請求項9】

請求項8に記載の金属膜作成装置のクリーニング方法であって、

前記金属膜作成装置は、前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、

前記第2の工程は、前記基板サセプタの前記基板が設置される面を含む空間と、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間と、を切り替えて選択することを特徴とする金属膜作成装置のクリーニング方法。

【請求項10】

請求項8又は9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ供給される前記原料ガスの圧力を変化させてプラズマを形成することを特徴とする金属膜作成装置のクリーニング方法。

【請求項11】

請求項9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内の前記原料ガスの圧力を高くすることを特徴する金属膜作成装置のクリーニング方法。

【請求項12】

請求項8又は9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ導入する電力を変化させてプラズマを形成することを特徴とする金属膜作成装置のクリーニング方法。

【請求項13】

請求項9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内へ導入する電力を低くすることを特徴する金属膜作成装置のクリーニング方法。

【請求項14】

請求項8〜13のいずれか1つに記載の金属膜作成装置のクリーニング方法であって、

前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成する第4の工程を含むことを特徴とする金属膜作成装置のクリーニング方法。

【請求項1】

基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、

前記チャンバ内へハロゲンを含む原料ガスを供給する原料ガス供給手段と、

前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備え、

前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えて選択することによって、前記原料ガスを供給した状態下において前記選択された空間に前記原料ガスのプラズマを形成し、前記チャンバ内に付着した金属を除去することが可能であることを特徴とする金属膜作成装置。

【請求項2】

請求項1に記載の金属膜作成装置であって、

前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させるアンテナ可動機構をさらに備え、

前記アンテナ可動機構により、前記クリーニング用プラズマアンテナを前記チャンバに対して相対的に移動させることによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えることを可能としていることを特徴とする金属膜作成装置。

【請求項3】

請求項2に記載の金属膜作成装置であって、

前記チャンバは円筒状であり、

前記アンテナ可動機構は、前記チャンバの円筒軸方向に前記クリーニング用プラズマアンテナを移動させることが可能であることを特徴とする金属膜作成装置。

【請求項4】

請求項1に記載の金属膜作成装置であって、

高周波電力を印加する部分として前記クリーニング用プラズマアンテナの一部を選択的に切り替える切替装置をさらに備え、

前記切替装置により、前記クリーニング用プラズマアンテナのうち一部を選択することによって、前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替えることを可能としていることを特徴とする金属膜作成装置。

【請求項5】

請求項4に記載の金属膜作成装置であって、

前記切替装置は、前記クリーニング用プラズマアンテナには単一の電源から電力を供給すると共に、前記クリーニング用プラズマアンテナの途中にスイッチに接続された複数のタップを設け、前記スイッチの切り替えによって前記クリーニング用プラズマアンテナの一部を選択的に切り替えることを特徴とする金属膜作成装置。

【請求項6】

請求項1〜5のいずれか1つに記載の金属膜作成装置であって、

前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、

前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間を選択して前記原料ガスのプラズマを形成することが可能なことを特徴とする金属膜作成装置。

【請求項7】

請求項1〜6のいずれか1つに記載の金属膜作成装置であって、

前記チャンバ内へ水素を含有する水素含有ガスを供給する水素ガス供給手段をさらに備え、

前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成することが可能なことを特徴とする金属膜作成装置。

【請求項8】

基板と、ハロゲン化物を生成する金属を含む被エッチング部材と、を収容可能であり、内部圧力の制御が可能なチャンバと、

前記チャンバ外部から前記チャンバ内部へ電力を導入するクリーニング用プラズマアンテナと、を備える金属膜作成装置のクリーニング方法であって、

前記チャンバ内にハロゲンを含む原料ガスを供給する第1の工程と、

前記クリーニング用プラズマアンテナから前記チャンバ内に電力を導入する空間を切り替える第2の工程と、

前記クリーニング用プラズマアンテナから前記チャンバ内部へ電力を導入することによって前記第2の工程で選択された空間に前記原料ガスのプラズマを形成し、前記チャンバ内に付着した金属を除去する第3の工程と、

を備えることを特徴とする金属膜作成装置のクリーニング方法。

【請求項9】

請求項8に記載の金属膜作成装置のクリーニング方法であって、

前記金属膜作成装置は、前記チャンバ内に配設され、前記金属膜の成膜時に前記被エッチング部材と対向するように前記基板が設置される基板サセプタをさらに備え、

前記第2の工程は、前記基板サセプタの前記基板が設置される面を含む空間と、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間と、を切り替えて選択することを特徴とする金属膜作成装置のクリーニング方法。

【請求項10】

請求項8又は9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ供給される前記原料ガスの圧力を変化させてプラズマを形成することを特徴とする金属膜作成装置のクリーニング方法。

【請求項11】

請求項9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内の前記原料ガスの圧力を高くすることを特徴する金属膜作成装置のクリーニング方法。

【請求項12】

請求項8又は9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程では、前記第2の工程で選択された空間に応じて前記チャンバ内へ導入する電力を変化させてプラズマを形成することを特徴とする金属膜作成装置のクリーニング方法。

【請求項13】

請求項9に記載の金属膜作成装置のクリーニング方法であって、

前記第3の工程は、前記基板サセプタの前記基板が設置される面を含む空間において金属を除去する際よりも、前記基板サセプタの前記基板が設置される面より前記被エッチング部材から遠い空間において金属を除去する際に、前記チャンバ内へ導入する電力を低くすることを特徴する金属膜作成装置のクリーニング方法。

【請求項14】

請求項8〜13のいずれか1つに記載の金属膜作成装置のクリーニング方法であって、

前記チャンバ内に水素を供給した状態下において前記クリーニング用プラズマアンテナから前記チャンバ内へ電力を導入することによって、前記チャンバ内に水素ガスのプラズマを形成する第4の工程を含むことを特徴とする金属膜作成装置のクリーニング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−127644(P2008−127644A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−315246(P2006−315246)

【出願日】平成18年11月22日(2006.11.22)

【出願人】(506239658)株式会社フィズケミックス (37)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月22日(2006.11.22)

【出願人】(506239658)株式会社フィズケミックス (37)

【Fターム(参考)】

[ Back to top ]