金属膜形成システム、金属膜形成方法、プログラム及びコンピュータ記憶媒体

【課題】金属混合液を用いて基板上に金属膜を適切且つ効率よく形成する。

【解決手段】金属膜形成システム1は、ウェハWを搬入出する搬入出ステーション2と、ウェハW上に前処理液を塗布し、ウェハW上に下地膜を形成する前処理ステーション3と、下地膜が形成されたウェハW上に金属混合液を塗布し、ウェハW上に金属膜を形成する主処理ステーション4と、搬入出ステーション2、前処理ステーション3及び主処理ステーション4を接続するロードロックユニット10とを有している。前処理ステーション3、主処理ステーション4、ロードロックユニット10は、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【解決手段】金属膜形成システム1は、ウェハWを搬入出する搬入出ステーション2と、ウェハW上に前処理液を塗布し、ウェハW上に下地膜を形成する前処理ステーション3と、下地膜が形成されたウェハW上に金属混合液を塗布し、ウェハW上に金属膜を形成する主処理ステーション4と、搬入出ステーション2、前処理ステーション3及び主処理ステーション4を接続するロードロックユニット10とを有している。前処理ステーション3、主処理ステーション4、ロードロックユニット10は、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に金属膜を形成する金属膜形成システム、当該金属膜形成システムを用いた金属膜形成方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

例えば半導体デバイスなどの電子デバイスに使用されている配線や電極の材料として、例えばアルミニウムが使用されている。従来、アルミニウムの配線や電極を形成するには、例えば基板上に所定のパターンを形成して配線又は電極となるべき部位にトレンチを形成し、当該トレンチ内を含む基板上にアルミニウム膜を形成した後、余剰の部分を化学機械研磨等により除去する方法が一般的に採用されていた。また、このアルミニウム膜を形成する方法として、例えばスパッタリング法、真空蒸着法、CVD法(Chemical Vapor Deposiotion、化学気相成長法)などの真空プロセスでアルミニウム膜を形成する方法が用いられていた。

【0003】

ところで、近年、半導体デバイスのさらなる高集積化を図るため、配線や電極の構造の微細化、複雑化が進んでおり、これらの形状に関する精度の向上が要求されている。かかる場合、基板上のトレンチの開口幅が小さくなり、またトレンチのアスペクト比(トレンチの深さをトレンチの表面開口部の最小距離で除した値)が大きくなる。このため、基板上にアルミニウム膜を形成する際に、従来のスパッタリング法、真空蒸着法、CVD法などを採用すると、トレンチの開口に近い領域に堆積したアルミニウムがトレンチの開口を閉塞し、その結果としてトレンチの内部にアルミニウムが充填されない欠陥部分が生じるおそれがある。

【0004】

そこで、アルミニウム膜を形成する方法として、例えばアミン化合物と水酸化アルミニウムの錯体を溶媒に溶解した金属混合液を基板上に塗布した後、所定の温度で基板を熱処理して、基板上にアルミニウム膜を形成する方法が提案されている。かかる場合、金属混合液が流動性を有するため、基板上のトレンチが微小の場合でも、当該トレンチ内に金属混合液が流入し、アルミニウム膜の欠陥の発生を抑制できる。また、基板とアルミニウム膜との定着性を向上させるため、金属混合液を基板上に塗布する前に、基板上に有機金属化合物の下地膜を形成することも提案されている。この下地膜は、例えばチタン原子を含む有機金属化合物の溶液を基板上に塗布した後、所定の温度で基板を熱処理して形成される(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−227864号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の方法を用いて基板上にアルミニウム膜を形成する場合、処理雰囲気中に微量の酸素や水分が存在すると、金属混合液はこれら酸素や水分と反応して劣化するおそれがある。このため、低酸素濃度且つ低水分濃度の処理雰囲気、例えば窒素ガス等の不活性ガス雰囲気中で、金属混合液の塗布処理や基板の熱処理を行う必要がある。また、かかる金属混合液の劣化を避けるため、アルミニウム膜を形成する際の処理雰囲気と下地膜を形成する際の処理雰囲気とを隔離する必要もある。

【0007】

このように金属混合液を用いた方法では、各処理の処理雰囲気を厳格に制御する必要がある。しかしながら、現状は、かかる金属混合液を用いた方法が試験的に行われている段階であり、処理雰囲気を適切に制御しつつアルミニウム膜の形成を効率よく行うことまでは考慮されていない。例えば各処理を行う際に、都度処理雰囲気を制御しており、アルミニウム膜を形成するのに多大な時間を要している。したがって、複数の基板に対してアルミニウム膜を連続的に形成することは現実的に困難であり、半導体デバイスの量産化に対応できていない。

【0008】

本発明は、かかる点に鑑みてなされたものであり、金属混合液を用いて基板上に金属膜を適切且つ効率よく形成することを目的とする。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、本発明は、基板上に金属膜を形成する金属膜形成システムであって、基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、前記下地膜が形成された基板上に金属錯体と溶媒とを混合した金属混合液を塗布して、当該基板上に金属膜を形成する主処理ステーションと、前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、前記主処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴としている。

【0010】

本発明の金属膜形成システムには、前処理ステーションと主処理ステーションとの間にロードロックユニットが設けられているので、前処理ステーションの内部の雰囲気と主処理ステーションの内部の雰囲気とを隔離することができる。また、主処理ステーションは、その内部の処理雰囲気を不活性ガスの大気圧雰囲気にすることができる。したがって、各処理の雰囲気を厳格に制御することができ、基板上に金属膜を適切に形成することができる。また、搬入出ステーションと前処理ステーションとの間にロードロックユニットが設けられており、金属膜形成システムは、ロードロックユニットを介して、搬入出ステーション、前処理ステーション及び主処理ステーションが一体に接続された構成を有している。このため、当該金属膜形成システムにおいて、基板上に下地膜と金属膜を連続的に形成することができ、しかも複数の基板を連続して処理することができる。さらに、主処理ステーションは、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されているので、例えばメンテナンス時に主処理ステーションの内部を大気に開放した場合でも、メンテナンス終了後、主処理ステーション内の雰囲気を一旦真空引きして減圧することで、迅速に不活性ガスの大気圧雰囲気にすることができる。したがって、メンテナンス後、直ぐに金属膜形成システムを立ち上げて基板を処理することができる。以上のように、本発明によれば、金属混合液を用いて基板上に金属膜を適切且つ効率よく形成することができる。

【0011】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていてもよい。

【0012】

前記前処理ステーションは、基板上に前記前処理液を塗布する前処理液塗布ユニットと、前記前処理液が塗布された基板を熱処理する熱処理ユニットと、前記前処理液塗布ユニット、前記熱処理ユニット、前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第1の搬送ユニットと、を有し、前記主処理ステーションは、基板上に前記金属混合液を塗布する金属混合液塗布ユニットと、前記金属混合液が塗布された基板を第1の温度まで熱処理する前熱処理ユニットと、前記第1の温度まで熱処理された基板をさらに第1の温度よりも高い第2の温度まで熱処理する後熱処理ユニットと、前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット及び前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第2の搬送ユニットと、を有し、前記前処理液塗布ユニット、前記熱処理ユニット、前記第1の搬送ユニット、前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット、前記第2の搬送ユニットは、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていてもよい。

【0013】

前記ロードロックユニットは、基板を所定の温度に調節する温度調節機構を有していてもよい。

【0014】

前記ロードロックユニットには、上下3段にロードロック室が配置され、前記各ロードロック室は、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するように構成されていてもよい。

【0015】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有していてもよい。

【0016】

別な観点による本発明は、金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、前記金属膜形成システムは、基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、前記下地膜が形成された基板上に金属錯体と溶媒の金属混合液を塗布して、当該基板上に金属膜を形成し、且つ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能な主処理ステーションと、前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、前記金属膜形成方法は、前記搬入出ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第1の工程と、その後、前記ロードロックユニットから前記前処理ステーションに基板を搬送し、当該前処理ステーションにおいて、前記前処理液を基板上に塗布して、当該基板上に下地膜を形成する第2の工程と、その後、前記前処理ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第3の工程と、その後、前記ロードロックユニットから前記主処理ステーションに基板を搬送し、当該主処理ステーションにおいて、不活性ガスの大気圧雰囲気中で前記金属混合液を基板上に塗布して、当該基板上に金属膜を形成する第4の工程と、その後、前記主処理ステーションから前記ロードロックユニットを介して前記搬入出ステーションに基板を搬送する第5の工程と、を有することを特徴としている。

【0017】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成され、前記第2の工程は、前記前処理ステーションの内部を不活性ガスの大気圧雰囲気にした状態で行われてもよい。

【0018】

前記第2の工程において、基板上に前記前処理液を塗布した後、当該基板を熱処理し、前記第4の工程において、基板上に前記金属混合液を塗布した後、当該基板を熱処理してもよい。

【0019】

前記第3の工程において、基板を常温に温度調節し、前記第5の工程において、前記ロードロックユニットで基板を常温に温度調節してもよい。

【0020】

前記ロードロックユニットには、上下3段にロードロック室が配置され、前記第1の工程、前記第3の工程及び前記第5の工程は、前記ロードロックユニットの各ロードロック室でそれぞれ行われてもよい。

【0021】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有していてもよい。

【0022】

また別な観点による本発明によれば、前記金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0023】

さらに別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0024】

本発明によれば、金属混合液を用いて基板上に金属膜を適切且つ効率よく形成することができる。

【図面の簡単な説明】

【0025】

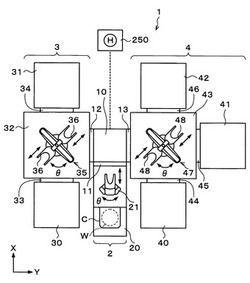

【図1】本実施の形態にかかる金属膜形成システムの構成の概略を示す平面図である。

【図2】ロードロックユニットの構成の概略を示す縦断面図である。

【図3】前処理液塗布ユニットの構成の概略を示す縦断面図である。

【図4】金属混合液塗布ユニットの構成の概略を示す縦断面図である。

【図5】金属錯体ノズルと溶媒ノズルの配置を示した説明図である。

【図6】熱処理ユニットの構成の概略を示す縦断面図である。

【図7】金属膜形成処理の主な工程を示すフローチャートである。

【図8】金属膜形成処理の各工程におけるウェハの状態を示した説明図であり、(a)はウェハ上に前処理液が塗布された様子を示し、(b)はウェハ上に下地膜が形成された様子を示し、(c)はウェハ上に金属混合液が塗布された様子を示し、(d)はウェハ上に金属膜が形成された様子を示す。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について説明する。図1は本実施の形態にかかる金属膜形成システム1の構成の概略を示す平面図である。なお、基板としてのウェハW上には、予め所定のパターン(図示せず)が形成されている。また、本実施の形態の金属膜形成システム1では、金属膜として、アルミニウム膜をウェハW上に形成する。

【0027】

金属膜形成システム1は、図1に示すように例えば複数のウェハWをカセット単位で外部と金属膜形成システム1との間で搬入出したり、カセットCに対してウェハWを搬入出したりする搬入出ステーション2と、ウェハW上に下地膜を形成するため、ウェハWに対して所定の処理を施す複数の処理ユニットを備えた前処理ステーション3と、下地膜が形成されたウェハW上に金属膜を形成するため、ウェハWに対して所定の処理を施す複数の処理ユニットを備えた主処理ステーション4とを有している。搬入出ステーション2、前処理ステーション3及び主処理ステーション10との間には、ロードロックユニット10が配置されている。ロードロックユニット10は、ゲートバルブ11を介して搬入出ステーション2に接続され、ゲートバルブ12を介して前処理ステーション3に接続され、ゲートバルブ13を介して主処理ステーション4に接続されている。したがって、金属膜形成システム1は、搬入出ステーション2、前処理ステーション3及び主処理ステーション4をロードロックユニット10の周囲に配置して、一体に接続した構成を有している。

【0028】

なお、前処理ステーション3と主処理ステーション4は、後述するように、それぞれ内部を例えば窒素ガスなどの不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0029】

搬入出ステーション2には、カセット載置台20が設けられている。カセット載置台20は、カセットCを載置自在になっている。すなわち、搬入出ステーション2は、複数のウェハWを保有可能に構成されている。

【0030】

搬入出ステーション2には、水平方向に伸縮自在且つ鉛直方向及び鉛直周り(θ方向)に移動自在のウェハ搬送体21が設けられている。ウェハ搬送体21は、カセットCとロードロックユニット10との間でウェハWを搬送できる。

【0031】

前処理ステーション3は、ウェハWと金属膜との定着性を向上させるための前処理液をウェハW上に塗布する前処理液塗布ユニット30と、前処理液が塗布されたウェハWを熱処理する熱処理ユニット31と、前処理液塗布ユニット30、熱処理ユニット31及びロードロックユニット10に接続され、各ユニットにウェハWを搬送する第1の搬送ユニット32とを有している。前処理液塗布ユニット30は、第1の搬送ユニット32のX方向負方向側において、ゲートバルブ33を介して第1の搬送ユニット32に接続されている。熱処理ユニット31は、第1の搬送ユニット32のX方向正方向側において、ゲートバルブ34を介して第1の搬送ユニット32に接続されている。

【0032】

第1の搬送ユニット32の内部には、ウェハWを搬送する基板搬送機構としてのウェハ搬送機構35が設けられている。ウェハ搬送機構35は、ウェハWを支持するための一対の搬送アーム36、36を有している。ウェハ搬送機構35は、水平方向に伸縮自在、且つ鉛直方向及び鉛直周り(θ方向)に移動自在であり、前処理液塗布ユニット30、熱処理ユニット31及びロードロックユニット10にウェハWを搬送できる。

【0033】

また、第1の搬送ユニット32には、内部に例えば窒素ガスなどの不活性ガスを供給するガス供給管(図示せず)と、内部の雰囲気を真空引きする吸気管(図示せず)が接続されている。すなわち、第1の搬送ユニット32は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0034】

主処理ステーション4は、前処理ステーション3で下地膜が形成されたウェハW上に金属混合液を塗布する金属混合液塗布ユニット40と、金属混合液が塗布されたウェハWを熱処理する前熱処理ユニット41と、前熱処理ユニット41で熱処理されたウェハWをさらに熱処理する後熱処理ユニット42と、金属混合液塗布ユニット40、前熱処理ユニット41、後熱処理ユニット42及びロードロックユニット10に接続され、各ユニットにウェハWを搬送する第2の搬送ユニット43とを有している。金属混合液塗布ユニット40は、第2の搬送ユニット43のX方向負方向側において、ゲートバルブ44を介して第2の搬送ユニット43に接続されている。前熱処理ユニット41は、第2の搬送ユニット43のY方向正方向側において、ゲートバルブ45を介して第2の搬送ユニット43に接続されている。後熱処理ユニット42は、第2の搬送ユニット43のX方向正方向側において、ゲートバルブ46を介して第2の搬送ユニット43に接続されている。

【0035】

第2の搬送ユニット43の内部には、ウェハWを搬送する基板搬送機構としてのウェハ搬送機構47が設けられている。ウェハ搬送機構47は、ウェハWを支持するための一対の搬送アーム48、48を有している。ウェハ搬送機構47は、水平方向に伸縮自在、且つ鉛直方向及び鉛直周り(θ方向)に移動自在であり、金属混合液塗布ユニット40、前熱処理ユニット41、後熱処理ユニット42及びロードロックユニット10にウェハWを搬送できる。

【0036】

また、第2の搬送ユニット43には、内部に例えば窒素ガスなどの不活性ガスを供給するガス供給管(図示せず)と、内部の雰囲気を真空引きする吸気管(図示せず)が接続されている。すなわち、第2の搬送ユニット43は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0037】

次に、上述したロードロックユニット10の構成について説明する。ロードロックユニット10には、図2に示すように上下3段にロードロック室100、101、102が配置されている。以下、上段のロードロック室を上段ロードロック室100といい、中段のロードロック室を中段ロードロック室101といい、下段のロードロック室を下段ロードロック室102という場合がある。

【0038】

上段ロードロック室100は、内部を密閉可能なケーシング110を有している。ケーシング110の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口には上述したゲートバルブ11、12が設けられている。ケーシング110の内部には、ウェハWを支持する支持ピン111が設けられ、ウェハWを一時的に収容できるように構成されている。

【0039】

ケーシング110の側壁内部には、支持ピン111に支持されたウェハWを温度調節する温度調節機構112が設けられている。温度調節機構112には、例えばペルチェ素子や水冷ジャケットなどの冷却部材(図示せず)が内蔵されている。温度調節機構112の冷却温度は、例えば後述する制御部250により制御される。

【0040】

ケーシング110の側面には、当該ケーシング110の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口120が形成されている。ガス供給口120には、ガス供給源121に連通するガス供給管122が接続されている。ガス供給管122には、不活性ガスの流れを制御するバルブや流量調節部等を含む供給機器群123が設けられている。また、ケーシング110の側面には、当該ケーシング110の内部の雰囲気を所定の真空度まで減圧するための吸気口124が形成されている。吸気口124は、例えば真空ポンプ125に連通する吸気管126が接続されている。したがって、上段ロードロック室100は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0041】

なお、中段ロードロック室101の構成と下段ロードロック室102の構成は、上述した上段ロードロック室100の構成と同様であるので説明を省略する。但し、中段ロードロック室101のケーシング110の側面に形成されたウェハWの搬入出口(図示せず)には、上述したゲートバルブ12、13が設けられている。また、下段ロードロック室102のケーシング110の側面に形成されたウェハWの搬入出口(図示せず)には、上述したゲートバルブ13、11が設けられている。

【0042】

次に、前処理ステーション3の前処理液塗布ユニット30の構成について説明する。前処理液塗布ユニット30は、図3に示すように内部を密閉可能なケーシング130を有している。ケーシング130の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口には上述したゲートバルブ33が設けられている。

【0043】

ケーシング130の天井面には、当該ケーシング130の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口131が形成されている。ガス供給口131には、ガス供給源132に連通するガス供給管133が接続されている。ガス供給管133には、不活性ガスの流れを制御するバルブや流量調節部等を含む供給機器群134が設けられている。

【0044】

ケーシング130の内部には、ウェハWを吸着保持するスピンチャック140が設けられている。スピンチャック140は、水平な上面を有し、当該上面には、例えばウェハWを吸引する吸引口(図示せず)が設けられている。この吸引口からの吸引により、ウェハWをスピンチャック140上に吸着保持できる。

【0045】

スピンチャック140には、シャフト141を介して、ケーシング130の外部に設けられた駆動機構142が取り付けられている。駆動機構142は例えばモータなどを備え、この駆動機構142によりスピンチャック140は所定の速度に回転できる。また、駆動機構142にはシリンダなどの昇降駆動源が設けられており、スピンチャック140は昇降自在になっている。なお、シャフト141がケーシング130を挿通する部分には、ケーシング130の内部を密閉するために例えばOリングやグリスが設けられている。

【0046】

スピンチャック140の下方側には断面形状が山形のガイドリング150が設けられており、このガイドリング150の外周縁は下方側に屈曲して延びている。前記スピンチャック140、スピンチャック140に保持されたウェハW及びガイドリング150を囲むようにカップ151が設けられている。カップ151は、ウェハWから飛散又は落下する液体を受け止め、回収することができる。

【0047】

このカップ151は上面にスピンチャック140が昇降できるようにウェハWよりも大きい開口部が形成されていると共に、側周面とガイドリング150の外周縁との間に排出路をなす隙間152が形成されている。前記カップ151の下方側は、ガイドリング150の外周縁部分と共に屈曲路を形成して気液分離部を構成している。カップ151の底部の内側領域には、カップ151内の雰囲気及びケーシング130内の雰囲気を所定の真空度まで減圧するための吸気口153が形成されている。吸気口153には、例えば真空ポンプ154に連通する吸気管155が接続されている。さらに前記カップ151の底部の外側領域には、回収した液体を排出する排液口156が形成されており、この排液口156には排液管157が接続されている。かかる構成により、前処理液塗布ユニット30は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0048】

ケーシング130の内部であってスピンチャック140の上方には、ウェハW上に前処理液を吐出する前処理液ノズル160が配置されている。前処理液ノズル160には、前処理液供給源161に連通する供給管162が接続されている。前処理液供給源161内には、前処理液が貯留されている。供給管162には、前処理液の流れを制御するバルブや流量調節部等を含む供給機器群163が設けられている。なお、前処理液には、例えばウェハWと金属膜との定着性を向上させるための液、例えば有機金属化合物を溶媒に溶解させた溶液が用いられる。本実施の形態においては、有機金属化合物として例えばチタンオキサイドが用いられる。また、溶媒としては、有機金属化合物を溶解させるものであれば限定されないが、例えばエーテル類や炭化水素類が用いられる。

【0049】

前処理液ノズル160は、アーム164を介して移動機構(図示せず)に接続されている。前処理液ノズル160は、移動機構により、ケーシング130の長さ方向(Y方向)に沿って、カップ151の一端側(図3の右側)の外側に設けられた待機領域165からカップ151の一端側に向かって移動できると共に、上下方向に移動できる。

【0050】

なお、主処理ステーション4の金属混合液塗布ユニット40は、図4に示すように、上述した前処理液塗布ユニット30の前処理液ノズル160に代えて、ウェハW上に金属錯体を吐出する金属錯体ノズル170と、その金属錯体を溶解させるための溶媒を吐出する溶媒ノズル171を配置した構成を有している。なお、金属錯体には、アルミニウム原子を有する錯体が用いられる。本実施の形態においては、例えばアミン化合物と水酸化アルミニウムの錯体が用いられる。また、金属錯体を溶解させる溶媒としては、金属錯体を溶解させるものであれば限定されないが、例えばエーテル類や炭化水素類が用いられる。

【0051】

金属錯体ノズル170には、金属錯体供給源172に連通する供給管173が接続されている。金属錯体供給源172内には、上述した金属錯体が貯留されている。供給管173には、金属錯体の流れを制御するバルブや流量調節部等を含む供給機器群174が設けられている。金属錯体ノズル170は、アーム175を介して移動機構(図示せず)に接続されている。金属錯体ノズル170は、移動機構により、ケーシング130の長さ方向(Y方向)に沿って、カップ151の一端側(図4の右側)の外側に設けられた待機領域176からカップ151の一端側に向かって移動できると共に、上下方向に移動できる。

【0052】

溶媒ノズル171には、溶媒供給源180に連通する供給管181が接続されている。溶媒供給源180内には、上述した溶媒が貯留されている。供給管181には、溶媒の流れを制御するバルブや流量調節部等を含む供給機器群182が設けられている。溶媒ノズル171は、アーム183を介して移動機構(図示せず)に接続されている。溶媒ノズル171は、移動機構により、ケーシング130の長さ方向(Y方向)に沿って、カップ151の一端側(図4の左側)の外側に設けられた待機領域184からカップ151の一端側に向かって移動できると共に、上下方向に移動できる。

【0053】

金属錯体ノズル170と溶媒ノズル171は、図5に示すように金属錯体ノズル170から吐出される金属錯体の吐出流の中心線(図中の点線)と、溶媒ノズル171から吐出される溶媒の吐出流の中心線(図中の点線)とがウェハW上で交わるように配置される。すなわち、金属錯体ノズル170と溶媒ノズル171は、それらの軸方向が鉛直方向から所定の角度、傾斜して配置されている。このように金属錯体ノズル170と溶媒ノズル171を配置することにより、後述するとおり金属錯体ノズル170から吐出された金属錯体と溶媒ノズル171から吐出された溶媒がウェハWに到達する前に混合されて、金属混合液が生成される。

【0054】

なお、以上の構成では、金属錯体ノズル170と溶媒ノズル171が別々のアーム175、183に支持されていたが、同じアームに支持され、そのアームの移動の制御により、金属錯体ノズル170と溶媒ノズル171の移動と供給タイミングを制御してもよい。

【0055】

金属混合液塗布ユニット40のその他の構成は、上述した前処理液塗布ユニット30の構成と同様であるので説明を省略する。

【0056】

次に、前処理ステーション3の熱処理ユニット31の構成について説明する。熱処理ユニット31は、図6に示すように内部を密閉可能なケーシング190を有している。ケーシング190の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口には上述したゲートバルブ34が設けられている。

【0057】

ケーシング190の天井面には、当該ケーシング190の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口191が形成されている。ガス供給口191には、ガス供給源192に連通するガス供給管193が接続されている。ガス供給管193には、不活性ガスの流れを制御するバルブや流量調節部等を含む供給機器群194が設けられている。

【0058】

ケーシング190の底面には、当該ケーシング190の内部の雰囲気を所定の真空度まで減圧するための吸気口195が形成されている。吸気口195には、例えば真空ポンプ196に連通する吸気管197が接続されている。かかる構成により、熱処理ユニット31は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0059】

ケーシング190の内部には、ウェハWを載置して熱処理する熱処理板200が設けられている。熱処理板200の外周部には、当該熱処理板200を保持する保持部材201が設けられている。また、保持部材201の外周には、当該保持部材を支持する略円筒状のサポートリング202が設けられている。熱処理板200の加熱温度は、例えば後述する制御部250により制御される。

【0060】

サポートリング202の内部であって熱処理板200の下方には、ウェハWを下方から支持し昇降させるための昇降ピン203が設けられている。昇降ピン203は、熱板200に形成された貫通孔200aを挿通するように設けられている。昇降ピン203には、ケーシング190の外部に設けられた支持部材204を介して、駆動機構205が取り付けられている。駆動機構205は例えばモータなどを備え、この駆動機構205により、昇降ピン203は昇降自在になっている。なお、昇降ピン203がケーシング190を挿通する部分には、ケーシング190の内部を密閉するために例えばOリングやグリスが設けられている。

【0061】

なお、主処理ステーション4の前熱処理ユニット41と後熱処理ユニット42の構成は、上述した熱処理ユニット31の構成と同様であるので説明を省略する。

【0062】

以上の金属膜形成システム1には、図1に示すように制御部250が設けられている。制御部250は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、金属膜形成システム1におけるウェハWの金属膜形成処理を実行するプログラムが格納されている。なお、このプログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部250にインストールされたものであってもよい。

【0063】

本実施にかかる金属膜形成システム1は以上のように構成されている。次に、その金属膜形成システム1で行われる金属膜を形成する処理について説明する。図7は、かかる金属膜形成処理の主な工程を示すフローチャートであり。図8は、各工程におけるウェハWの状態を示している。

【0064】

なお、金属膜形成処理中、前処理ステーション3の前処理液塗布ユニット30、熱処理ユニット31及び第1の搬送ユニット32の内部と、主処理ステーション4の金属混合液塗布ユニット40、前熱処理ユニット41、後熱処理ユニット42及び第2の搬送ユニット43の内部は、それぞれ不活性ガスが充満されて大気圧に維持されている。

【0065】

先ず、ウェハ搬送体21によって、搬入出ステーション2のカセット載置台20上のカセットCからウェハWが取り出され、ロードロックユニット10の上段ロードロック室100に搬送される。その後、ゲートバルブ11、12を閉じた状態で真空ポンプ125を作動させ、上段ロードロック室100の内部の雰囲気を所定の真空度、例えば13.3Paに減圧する。その後、不活性ガス供給源121から上段ロードロック室100の内部に不活性ガスを供給し、内部を不活性ガスで充満させて大気圧に均圧する(図7の工程S1(本発明における第1の工程))。なお、上段ロードロック室100の内部の雰囲気を減圧するのは、当該上段ロードロック室100の内部の雰囲気を迅速に不活性ガス雰囲気にするためである。このため、雰囲気の減圧は厳格に真空雰囲気にすることまでは要求されず、上述の通り例えば13.3Paの真空度まで減圧すればよい。したがって、極めて短時間、例えば10秒間で上段ロードロック室100の内部の雰囲気を所定の真空度まで減圧することができる。

【0066】

その後、ゲートバルブ12、33を順に開き、第1の搬送ユニット32のウェハ搬送機構35によって、ウェハWが前処理液塗布ユニット30に搬送される。前処理液塗布ユニット30内に搬送されたウェハWは、スピンチャック140に吸着保持される。このとき、ゲートバルブ33が閉じられる。次に、スピンチャック140によってウェハWを所定の位置まで下降させ、当該ウェハWを所定の回転数で回転させる。そして、図8(a)に示すように回転中のウェハWに対して、前処理液ノズル160から前処理液300が吐出される。吐出された前処理液300は遠心力によってウェハW上を拡散し、ウェハWの表面全面に前処理液300が塗布される(図7の工程S2(本発明における第2の工程))。このとき、前処理液300は流動性を有するため、ウェハW上に所定のパターンが形成されていても、前処理液300は当該パターンのトレンチ内に適切に流入する。なお、この前処理液の塗布処理中、前処理液塗布ユニット30の内部には、ガス供給源132から不活性ガスが供給されると共に、真空ポンプ154によって内部の雰囲気が吸気される。そして、前処理液塗布ユニット30の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0067】

その後、ゲートバルブ33、34を順に開き、第1の搬送ユニット32のウェハ搬送機構35によって、ウェハWが熱処理ユニット31に搬送される。熱処理ユニット31内に搬送されたウェハWは、昇降ピン203に受け渡される。このとき、ゲートバルブ34が閉じられる。次に、昇降ピン203を下降させ、ウェハWを熱処理板200上に載置する。そして、熱処理板200上のウェハWは例えば400℃で5分間加熱され、図8(b)に示すようにウェハW上に所定のパターンに沿った下地膜310が形成される(図7の工程S3(本発明における第2の工程))。なお、この熱処理中、熱処理ユニット31の内部には、ガス供給源192から不活性ガスが供給されると共に、真空ポンプ196によって内部の雰囲気が吸気される。そして、熱処理ユニット30の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0068】

その後、ゲートバルブ34、12を順に開き、第1の搬送ユニット32のウェハ搬送機構35によって、ウェハWがロードロックユニット10の中段ロードロック室101に搬送される。その後、ゲートバルブ12、13を閉じた状態で真空ポンプ125を作動させ、中段ロードロック室101の内部の雰囲気を所定の真空度、例えば13.3Paに減圧する。その後、不活性ガス供給源121から中段ロードロック室101の内部に不活性ガスを供給し、内部を不活性ガスで充満させて大気圧に均圧する。また、このとき、温度調節機構112によって、ウェハWを例えば常温まで冷却する(図7の工程S4(本発明における第3の工程))。

【0069】

その後、ゲートバルブ13、44を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWが金属混合液塗布ユニット40に搬送される。金属混合液塗布ユニット40内に搬送されたウェハWは、スピンチャック140に吸着保持される。このとき、ゲートバルブ44が閉じられる。次に、スピンチャック140によってウェハWを所定の位置まで下降させ、当該ウェハWを所定の回転数で回転させる。そして、図8(c)に示すように回転中のウェハWに対して、金属錯体ノズル170から金属錯体320が吐出されると共に、溶媒ノズル171から溶媒321が吐出される。これら金属錯体320と溶媒321は、ウェハWに到達する前に混合され、金属混合液322が生成される。ここで、金属混合液322は、金属であるアルミニウムが析出し易いため、一旦混合された後少なくとも90秒以内にウェハW上に塗布する必要がある。本実施の形態では、ウェハWに供給される直前に金属混合液322が生成されるので、適切な金属混合液322をウェハW上に供給することができる。そして、供給された金属混合液322は遠心力によってウェハW上を拡散し、ウェハWの表面全面に金属混合液322が塗布される(図7の工程S5(本発明における第4の工程))。このとき、金属混合液322は流動性を有するため、ウェハW上に所定のパターンが形成されていても、金属混合液322は当該パターンのトレンチ内に適切に流入する。なお、この金属混合液の塗布処理中、金属混合液塗布ユニット40の内部には、ガス供給源132から不活性ガスが供給されると共に、真空ポンプ154によって内部の雰囲気が吸気される。そして、金属混合液塗布ユニット40の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0070】

その後、ゲートバルブ44、45を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWが前熱処理ユニット41に搬送される。前熱処理ユニット41内に搬送されたウェハWは、昇降ピン203に受け渡される。このとき、ゲートバルブ45が閉じられる。次に、昇降ピン203を下降させ、ウェハWを熱処理板200上に載置する。そして、熱処理板200上のウェハWは、第1の温度である、例えば150℃で5分間加熱される(図7の工程S6(本発明における第4の工程))。そうすると、金属混合液322中の有機成分が揮発し、ウェハW上にコロイド状のアルミニウムが析出する。なお、この熱処理中、前熱処理ユニット41の内部には、ガス供給源192から不活性ガスが供給されると共に、真空ポンプ196によって内部の雰囲気が吸気される。そして、前熱処理ユニット41の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0071】

その後、ゲートバルブ45、46を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWが後熱処理ユニット42に搬送される。後熱処理ユニット42内に搬送されたウェハWは、昇降ピン203に受け渡される。このとき、ゲートバルブ46が閉じられる。次に、昇降ピン203を下降させ、ウェハWを熱処理板200上に載置する。そして、熱処理板200上のウェハWは、第1の温度よりも高い第2の温度である、例えば400℃で5分間加熱される(図7の工程S7(本発明における第4の工程))。そうすると、図8(d)に示すようにコロイド状のアルミニウムが金属化し、ウェハW上にアルミニウム膜の金属膜330が形成される。このとき、ウェハW上に下地膜310が形成されているため、ウェハWと金属混合液322との定着性が向上し、金属混合液322が所定のパターンに沿って適切に形成される。なお、この熱処理中、後熱処理ユニット42の内部には、ガス供給源192から不活性ガスが供給されると共に、真空ポンプ196によって内部の雰囲気が吸気される。そして、後熱処理ユニット42の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0072】

その後、ゲートバルブ46、13を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWがロードロックユニット10の下段ロードロック室102に搬送される。下段ロードロック室102では、温度調節機構112によって、ウェハWを例えば常温まで冷却する。その後、ウェハ搬送体21によって、搬入出ステーション2のカセット載置台20上のカセットCにウェハWが搬送される(図7の工程S8(本発明における第5の工程))。こうして、金属膜形成システム1における一連の金属膜形成処理が終了する。

【0073】

以上の実施の形態の金属膜形成システム1には、前処理ステーション3と主処理ステーション4との間にロードロックユニット10が設けられているので、前処理ステーション3の内部の雰囲気と主処理ステーション4の内部の雰囲気とを隔離することができる。また、主処理ステーション4は、その内部の処理雰囲気を不活性ガスの大気圧雰囲気にすることができる。したがって、各処理の雰囲気を厳格に制御することができ、ウェハW上に金属膜330を適切に形成することができる。

【0074】

また、前処理ステーション3も、その内部の処理雰囲気を不活性ガスの大気圧雰囲気にすることができるため、ウェハW上に下地膜310を適切に形成することができる。これにより、ウェハW上に金属膜330をより適切に形成することができる。

【0075】

また、金属膜形成システム1は、ロードロックユニット10を介して、搬入出ステーション2、前処理ステーション3及び主処理ステーション4が一体に接続された構成を有している。このため、当該金属膜形成システム1において、ウェハW上に下地膜310と金属膜330を連続的に形成することができ、しかも複数のウェハWを連続して処理することができる。したがって、ウェハW上に金属膜330を効率よく形成することができる。

【0076】

また、前処理ステーション3において、前処理液塗布ユニット30と熱処理ユニット31は、第1の搬送ユニット32を挟んで近接して設けられているので、ウェハW上に下地膜310を効率よく形成することができる。また、主処理ステーション4においても、金属混合液塗布ユニット40、前熱処理ユニット41及び後熱処理ユニット42は、第2の搬送ユニット43を挟んで近接して設けられているので、ウェハW上に金属膜330を効率よく形成することができる。

【0077】

また、主処理ステーション4において、ウェハW上に金属混合液322を塗布した後、前熱処理ユニット41と後熱処理ユニット42において2段階でウェハWを熱処理している。かかる場合、1つの熱処理ユニットでウェハWを所定の温度まで熱処理する場合に比べて、各熱処理ユニット41、42でのウェハWの熱処理の時間を短縮できる。したがって、複数のウェハWを連続して効率よく熱処理することができる。

【0078】

さらに、前処理ステーション3と主処理ステーション4は、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されているので、例えばメンテナンス時に前処理ステーション3と主処理ステーション4の内部を大気に開放した場合でも、メンテナンス終了後、前処理ステーション3と主処理ステーション4内の雰囲気を一旦真空引きして減圧することで、迅速に不活性ガスの大気圧雰囲気にすることができる。したがって、メンテナンス後、直ぐに金属膜形成システム1を立ち上げてウェハWを処理することができる。

【0079】

また、ロードロックユニット10は、ウェハWを所定の温度に調節する温度調節機構112を有しているので、当該ロードロックユニット10においてウェハWを一時的に収容している間に、当該ウェハWを温度調節することができる。これにより、ウェハWをより効率よく処理することができる。

【0080】

また、ロードロックユニット10には、上下3段にロードロック室100、101、102が配置されているので、3枚のウェハWを同時に収容して処理することができる。したがって、ウェハWをより効率よく処理することができる。

【0081】

以上の実施の形態では、金属錯体320はアルミニウム原子を有していたが、他の金属原子、例えば銅原子や金原子、銀原子などを有していてもよい。また、前処理液についても、チタンオキサイドに限定されず、他のパラジウム酸化物やアルミニウム酸化物を用いてもよい。さらに、前処理液の種類によっては、上述の前処理ステーション3内の雰囲気を窒素ガス雰囲気にせず、大気に開放してもよい。

【0082】

また、以上の実施の形態のロードロックユニット10には、上下3段のロードロック室100、101、102が設けられていたが、ロードロック室の数はこれに限定されない。例えば上下4段以上のロードロック室を設けてもよい。

【0083】

また、以上の実施の形態のロードロックユニット10の各ロードロック室100、101、102には、それぞれ2つのウェハWの搬入出口が形成され、各搬入出口にゲートバルブ11、12、13のいずれか設けられていたが、各ロードロック室には3つのウェハWの搬入出口が形成されていてもよい。すなわち、各ロードロック室に3つのゲートバルブを設けるようにしてもよい。かかる場合、各ロードロック室は、搬入出ステーション2、前処理ステーション3、主処理ステーション4のいずれにもアクセス可能になるため、ロードロックユニット10におけるロードロック室の数を任意に設定することができる。

【0084】

また、以上の実施の形態の前処理液塗布ユニット30と金属混合液塗布ユニット40は、ウェハWの裏面を洗浄するバックリンスノズルを備えていてもよく、またカップ151を洗浄するカップリンスノズルを備えていてもよい。

【0085】

また、以上の実施の形態では、基板としてウェハWを用いた場合について説明したが、本発明は、基板がウェハ以外のFPD(フラットパネルディスプレイ)、フォトマスク用のマスクレチクルなどの他の基板である場合にも適用できる。さらに、本発明は、例えば有機太陽電池の製造プロセスや低酸素雰囲気下での成膜プロセスにも適用することができる。

【0086】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。本発明はこの例に限らず種々の態様を採りうるものである。

【符号の説明】

【0087】

1 金属膜形成システム

2 搬入出ステーション

3 前処理ステーション

4 主処理ステーション

10 ロードロックユニット

30 前処理液塗布ユニット

31 熱処理ユニット

32 第1の搬送ユニット

35 ウェハ搬送機構

40 金属混合液塗布ユニット

41 前熱処理ユニット

42 後熱処理ユニット

43 第2の搬送ユニット

47 ウェハ搬送機構

100 上段ロードロック室

101 中段ロードロック室

102 下段ロードロック室

112 温度調節機構

121 ガス供給源

125 真空ポンプ

132 ガス供給源

154 真空ポンプ

160 前処理液ノズル

170 金属錯体ノズル

171 溶媒ノズル

192 ガス供給源

196 真空ポンプ

200 熱処理板

250 制御部

300 前処理液

310 下地膜

320 金属錯体

321 溶媒

322 金属混合液

330 金属膜

W ウェハ

【技術分野】

【0001】

本発明は、基板上に金属膜を形成する金属膜形成システム、当該金属膜形成システムを用いた金属膜形成方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

例えば半導体デバイスなどの電子デバイスに使用されている配線や電極の材料として、例えばアルミニウムが使用されている。従来、アルミニウムの配線や電極を形成するには、例えば基板上に所定のパターンを形成して配線又は電極となるべき部位にトレンチを形成し、当該トレンチ内を含む基板上にアルミニウム膜を形成した後、余剰の部分を化学機械研磨等により除去する方法が一般的に採用されていた。また、このアルミニウム膜を形成する方法として、例えばスパッタリング法、真空蒸着法、CVD法(Chemical Vapor Deposiotion、化学気相成長法)などの真空プロセスでアルミニウム膜を形成する方法が用いられていた。

【0003】

ところで、近年、半導体デバイスのさらなる高集積化を図るため、配線や電極の構造の微細化、複雑化が進んでおり、これらの形状に関する精度の向上が要求されている。かかる場合、基板上のトレンチの開口幅が小さくなり、またトレンチのアスペクト比(トレンチの深さをトレンチの表面開口部の最小距離で除した値)が大きくなる。このため、基板上にアルミニウム膜を形成する際に、従来のスパッタリング法、真空蒸着法、CVD法などを採用すると、トレンチの開口に近い領域に堆積したアルミニウムがトレンチの開口を閉塞し、その結果としてトレンチの内部にアルミニウムが充填されない欠陥部分が生じるおそれがある。

【0004】

そこで、アルミニウム膜を形成する方法として、例えばアミン化合物と水酸化アルミニウムの錯体を溶媒に溶解した金属混合液を基板上に塗布した後、所定の温度で基板を熱処理して、基板上にアルミニウム膜を形成する方法が提案されている。かかる場合、金属混合液が流動性を有するため、基板上のトレンチが微小の場合でも、当該トレンチ内に金属混合液が流入し、アルミニウム膜の欠陥の発生を抑制できる。また、基板とアルミニウム膜との定着性を向上させるため、金属混合液を基板上に塗布する前に、基板上に有機金属化合物の下地膜を形成することも提案されている。この下地膜は、例えばチタン原子を含む有機金属化合物の溶液を基板上に塗布した後、所定の温度で基板を熱処理して形成される(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−227864号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の方法を用いて基板上にアルミニウム膜を形成する場合、処理雰囲気中に微量の酸素や水分が存在すると、金属混合液はこれら酸素や水分と反応して劣化するおそれがある。このため、低酸素濃度且つ低水分濃度の処理雰囲気、例えば窒素ガス等の不活性ガス雰囲気中で、金属混合液の塗布処理や基板の熱処理を行う必要がある。また、かかる金属混合液の劣化を避けるため、アルミニウム膜を形成する際の処理雰囲気と下地膜を形成する際の処理雰囲気とを隔離する必要もある。

【0007】

このように金属混合液を用いた方法では、各処理の処理雰囲気を厳格に制御する必要がある。しかしながら、現状は、かかる金属混合液を用いた方法が試験的に行われている段階であり、処理雰囲気を適切に制御しつつアルミニウム膜の形成を効率よく行うことまでは考慮されていない。例えば各処理を行う際に、都度処理雰囲気を制御しており、アルミニウム膜を形成するのに多大な時間を要している。したがって、複数の基板に対してアルミニウム膜を連続的に形成することは現実的に困難であり、半導体デバイスの量産化に対応できていない。

【0008】

本発明は、かかる点に鑑みてなされたものであり、金属混合液を用いて基板上に金属膜を適切且つ効率よく形成することを目的とする。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、本発明は、基板上に金属膜を形成する金属膜形成システムであって、基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、前記下地膜が形成された基板上に金属錯体と溶媒とを混合した金属混合液を塗布して、当該基板上に金属膜を形成する主処理ステーションと、前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、前記主処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴としている。

【0010】

本発明の金属膜形成システムには、前処理ステーションと主処理ステーションとの間にロードロックユニットが設けられているので、前処理ステーションの内部の雰囲気と主処理ステーションの内部の雰囲気とを隔離することができる。また、主処理ステーションは、その内部の処理雰囲気を不活性ガスの大気圧雰囲気にすることができる。したがって、各処理の雰囲気を厳格に制御することができ、基板上に金属膜を適切に形成することができる。また、搬入出ステーションと前処理ステーションとの間にロードロックユニットが設けられており、金属膜形成システムは、ロードロックユニットを介して、搬入出ステーション、前処理ステーション及び主処理ステーションが一体に接続された構成を有している。このため、当該金属膜形成システムにおいて、基板上に下地膜と金属膜を連続的に形成することができ、しかも複数の基板を連続して処理することができる。さらに、主処理ステーションは、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されているので、例えばメンテナンス時に主処理ステーションの内部を大気に開放した場合でも、メンテナンス終了後、主処理ステーション内の雰囲気を一旦真空引きして減圧することで、迅速に不活性ガスの大気圧雰囲気にすることができる。したがって、メンテナンス後、直ぐに金属膜形成システムを立ち上げて基板を処理することができる。以上のように、本発明によれば、金属混合液を用いて基板上に金属膜を適切且つ効率よく形成することができる。

【0011】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていてもよい。

【0012】

前記前処理ステーションは、基板上に前記前処理液を塗布する前処理液塗布ユニットと、前記前処理液が塗布された基板を熱処理する熱処理ユニットと、前記前処理液塗布ユニット、前記熱処理ユニット、前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第1の搬送ユニットと、を有し、前記主処理ステーションは、基板上に前記金属混合液を塗布する金属混合液塗布ユニットと、前記金属混合液が塗布された基板を第1の温度まで熱処理する前熱処理ユニットと、前記第1の温度まで熱処理された基板をさらに第1の温度よりも高い第2の温度まで熱処理する後熱処理ユニットと、前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット及び前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第2の搬送ユニットと、を有し、前記前処理液塗布ユニット、前記熱処理ユニット、前記第1の搬送ユニット、前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット、前記第2の搬送ユニットは、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていてもよい。

【0013】

前記ロードロックユニットは、基板を所定の温度に調節する温度調節機構を有していてもよい。

【0014】

前記ロードロックユニットには、上下3段にロードロック室が配置され、前記各ロードロック室は、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するように構成されていてもよい。

【0015】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有していてもよい。

【0016】

別な観点による本発明は、金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、前記金属膜形成システムは、基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、前記下地膜が形成された基板上に金属錯体と溶媒の金属混合液を塗布して、当該基板上に金属膜を形成し、且つ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能な主処理ステーションと、前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、前記金属膜形成方法は、前記搬入出ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第1の工程と、その後、前記ロードロックユニットから前記前処理ステーションに基板を搬送し、当該前処理ステーションにおいて、前記前処理液を基板上に塗布して、当該基板上に下地膜を形成する第2の工程と、その後、前記前処理ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第3の工程と、その後、前記ロードロックユニットから前記主処理ステーションに基板を搬送し、当該主処理ステーションにおいて、不活性ガスの大気圧雰囲気中で前記金属混合液を基板上に塗布して、当該基板上に金属膜を形成する第4の工程と、その後、前記主処理ステーションから前記ロードロックユニットを介して前記搬入出ステーションに基板を搬送する第5の工程と、を有することを特徴としている。

【0017】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成され、前記第2の工程は、前記前処理ステーションの内部を不活性ガスの大気圧雰囲気にした状態で行われてもよい。

【0018】

前記第2の工程において、基板上に前記前処理液を塗布した後、当該基板を熱処理し、前記第4の工程において、基板上に前記金属混合液を塗布した後、当該基板を熱処理してもよい。

【0019】

前記第3の工程において、基板を常温に温度調節し、前記第5の工程において、前記ロードロックユニットで基板を常温に温度調節してもよい。

【0020】

前記ロードロックユニットには、上下3段にロードロック室が配置され、前記第1の工程、前記第3の工程及び前記第5の工程は、前記ロードロックユニットの各ロードロック室でそれぞれ行われてもよい。

【0021】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有していてもよい。

【0022】

また別な観点による本発明によれば、前記金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0023】

さらに別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0024】

本発明によれば、金属混合液を用いて基板上に金属膜を適切且つ効率よく形成することができる。

【図面の簡単な説明】

【0025】

【図1】本実施の形態にかかる金属膜形成システムの構成の概略を示す平面図である。

【図2】ロードロックユニットの構成の概略を示す縦断面図である。

【図3】前処理液塗布ユニットの構成の概略を示す縦断面図である。

【図4】金属混合液塗布ユニットの構成の概略を示す縦断面図である。

【図5】金属錯体ノズルと溶媒ノズルの配置を示した説明図である。

【図6】熱処理ユニットの構成の概略を示す縦断面図である。

【図7】金属膜形成処理の主な工程を示すフローチャートである。

【図8】金属膜形成処理の各工程におけるウェハの状態を示した説明図であり、(a)はウェハ上に前処理液が塗布された様子を示し、(b)はウェハ上に下地膜が形成された様子を示し、(c)はウェハ上に金属混合液が塗布された様子を示し、(d)はウェハ上に金属膜が形成された様子を示す。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について説明する。図1は本実施の形態にかかる金属膜形成システム1の構成の概略を示す平面図である。なお、基板としてのウェハW上には、予め所定のパターン(図示せず)が形成されている。また、本実施の形態の金属膜形成システム1では、金属膜として、アルミニウム膜をウェハW上に形成する。

【0027】

金属膜形成システム1は、図1に示すように例えば複数のウェハWをカセット単位で外部と金属膜形成システム1との間で搬入出したり、カセットCに対してウェハWを搬入出したりする搬入出ステーション2と、ウェハW上に下地膜を形成するため、ウェハWに対して所定の処理を施す複数の処理ユニットを備えた前処理ステーション3と、下地膜が形成されたウェハW上に金属膜を形成するため、ウェハWに対して所定の処理を施す複数の処理ユニットを備えた主処理ステーション4とを有している。搬入出ステーション2、前処理ステーション3及び主処理ステーション10との間には、ロードロックユニット10が配置されている。ロードロックユニット10は、ゲートバルブ11を介して搬入出ステーション2に接続され、ゲートバルブ12を介して前処理ステーション3に接続され、ゲートバルブ13を介して主処理ステーション4に接続されている。したがって、金属膜形成システム1は、搬入出ステーション2、前処理ステーション3及び主処理ステーション4をロードロックユニット10の周囲に配置して、一体に接続した構成を有している。

【0028】

なお、前処理ステーション3と主処理ステーション4は、後述するように、それぞれ内部を例えば窒素ガスなどの不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0029】

搬入出ステーション2には、カセット載置台20が設けられている。カセット載置台20は、カセットCを載置自在になっている。すなわち、搬入出ステーション2は、複数のウェハWを保有可能に構成されている。

【0030】

搬入出ステーション2には、水平方向に伸縮自在且つ鉛直方向及び鉛直周り(θ方向)に移動自在のウェハ搬送体21が設けられている。ウェハ搬送体21は、カセットCとロードロックユニット10との間でウェハWを搬送できる。

【0031】

前処理ステーション3は、ウェハWと金属膜との定着性を向上させるための前処理液をウェハW上に塗布する前処理液塗布ユニット30と、前処理液が塗布されたウェハWを熱処理する熱処理ユニット31と、前処理液塗布ユニット30、熱処理ユニット31及びロードロックユニット10に接続され、各ユニットにウェハWを搬送する第1の搬送ユニット32とを有している。前処理液塗布ユニット30は、第1の搬送ユニット32のX方向負方向側において、ゲートバルブ33を介して第1の搬送ユニット32に接続されている。熱処理ユニット31は、第1の搬送ユニット32のX方向正方向側において、ゲートバルブ34を介して第1の搬送ユニット32に接続されている。

【0032】

第1の搬送ユニット32の内部には、ウェハWを搬送する基板搬送機構としてのウェハ搬送機構35が設けられている。ウェハ搬送機構35は、ウェハWを支持するための一対の搬送アーム36、36を有している。ウェハ搬送機構35は、水平方向に伸縮自在、且つ鉛直方向及び鉛直周り(θ方向)に移動自在であり、前処理液塗布ユニット30、熱処理ユニット31及びロードロックユニット10にウェハWを搬送できる。

【0033】

また、第1の搬送ユニット32には、内部に例えば窒素ガスなどの不活性ガスを供給するガス供給管(図示せず)と、内部の雰囲気を真空引きする吸気管(図示せず)が接続されている。すなわち、第1の搬送ユニット32は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0034】

主処理ステーション4は、前処理ステーション3で下地膜が形成されたウェハW上に金属混合液を塗布する金属混合液塗布ユニット40と、金属混合液が塗布されたウェハWを熱処理する前熱処理ユニット41と、前熱処理ユニット41で熱処理されたウェハWをさらに熱処理する後熱処理ユニット42と、金属混合液塗布ユニット40、前熱処理ユニット41、後熱処理ユニット42及びロードロックユニット10に接続され、各ユニットにウェハWを搬送する第2の搬送ユニット43とを有している。金属混合液塗布ユニット40は、第2の搬送ユニット43のX方向負方向側において、ゲートバルブ44を介して第2の搬送ユニット43に接続されている。前熱処理ユニット41は、第2の搬送ユニット43のY方向正方向側において、ゲートバルブ45を介して第2の搬送ユニット43に接続されている。後熱処理ユニット42は、第2の搬送ユニット43のX方向正方向側において、ゲートバルブ46を介して第2の搬送ユニット43に接続されている。

【0035】

第2の搬送ユニット43の内部には、ウェハWを搬送する基板搬送機構としてのウェハ搬送機構47が設けられている。ウェハ搬送機構47は、ウェハWを支持するための一対の搬送アーム48、48を有している。ウェハ搬送機構47は、水平方向に伸縮自在、且つ鉛直方向及び鉛直周り(θ方向)に移動自在であり、金属混合液塗布ユニット40、前熱処理ユニット41、後熱処理ユニット42及びロードロックユニット10にウェハWを搬送できる。

【0036】

また、第2の搬送ユニット43には、内部に例えば窒素ガスなどの不活性ガスを供給するガス供給管(図示せず)と、内部の雰囲気を真空引きする吸気管(図示せず)が接続されている。すなわち、第2の搬送ユニット43は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0037】

次に、上述したロードロックユニット10の構成について説明する。ロードロックユニット10には、図2に示すように上下3段にロードロック室100、101、102が配置されている。以下、上段のロードロック室を上段ロードロック室100といい、中段のロードロック室を中段ロードロック室101といい、下段のロードロック室を下段ロードロック室102という場合がある。

【0038】

上段ロードロック室100は、内部を密閉可能なケーシング110を有している。ケーシング110の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口には上述したゲートバルブ11、12が設けられている。ケーシング110の内部には、ウェハWを支持する支持ピン111が設けられ、ウェハWを一時的に収容できるように構成されている。

【0039】

ケーシング110の側壁内部には、支持ピン111に支持されたウェハWを温度調節する温度調節機構112が設けられている。温度調節機構112には、例えばペルチェ素子や水冷ジャケットなどの冷却部材(図示せず)が内蔵されている。温度調節機構112の冷却温度は、例えば後述する制御部250により制御される。

【0040】

ケーシング110の側面には、当該ケーシング110の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口120が形成されている。ガス供給口120には、ガス供給源121に連通するガス供給管122が接続されている。ガス供給管122には、不活性ガスの流れを制御するバルブや流量調節部等を含む供給機器群123が設けられている。また、ケーシング110の側面には、当該ケーシング110の内部の雰囲気を所定の真空度まで減圧するための吸気口124が形成されている。吸気口124は、例えば真空ポンプ125に連通する吸気管126が接続されている。したがって、上段ロードロック室100は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0041】

なお、中段ロードロック室101の構成と下段ロードロック室102の構成は、上述した上段ロードロック室100の構成と同様であるので説明を省略する。但し、中段ロードロック室101のケーシング110の側面に形成されたウェハWの搬入出口(図示せず)には、上述したゲートバルブ12、13が設けられている。また、下段ロードロック室102のケーシング110の側面に形成されたウェハWの搬入出口(図示せず)には、上述したゲートバルブ13、11が設けられている。

【0042】

次に、前処理ステーション3の前処理液塗布ユニット30の構成について説明する。前処理液塗布ユニット30は、図3に示すように内部を密閉可能なケーシング130を有している。ケーシング130の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口には上述したゲートバルブ33が設けられている。

【0043】

ケーシング130の天井面には、当該ケーシング130の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口131が形成されている。ガス供給口131には、ガス供給源132に連通するガス供給管133が接続されている。ガス供給管133には、不活性ガスの流れを制御するバルブや流量調節部等を含む供給機器群134が設けられている。

【0044】

ケーシング130の内部には、ウェハWを吸着保持するスピンチャック140が設けられている。スピンチャック140は、水平な上面を有し、当該上面には、例えばウェハWを吸引する吸引口(図示せず)が設けられている。この吸引口からの吸引により、ウェハWをスピンチャック140上に吸着保持できる。

【0045】

スピンチャック140には、シャフト141を介して、ケーシング130の外部に設けられた駆動機構142が取り付けられている。駆動機構142は例えばモータなどを備え、この駆動機構142によりスピンチャック140は所定の速度に回転できる。また、駆動機構142にはシリンダなどの昇降駆動源が設けられており、スピンチャック140は昇降自在になっている。なお、シャフト141がケーシング130を挿通する部分には、ケーシング130の内部を密閉するために例えばOリングやグリスが設けられている。

【0046】

スピンチャック140の下方側には断面形状が山形のガイドリング150が設けられており、このガイドリング150の外周縁は下方側に屈曲して延びている。前記スピンチャック140、スピンチャック140に保持されたウェハW及びガイドリング150を囲むようにカップ151が設けられている。カップ151は、ウェハWから飛散又は落下する液体を受け止め、回収することができる。

【0047】

このカップ151は上面にスピンチャック140が昇降できるようにウェハWよりも大きい開口部が形成されていると共に、側周面とガイドリング150の外周縁との間に排出路をなす隙間152が形成されている。前記カップ151の下方側は、ガイドリング150の外周縁部分と共に屈曲路を形成して気液分離部を構成している。カップ151の底部の内側領域には、カップ151内の雰囲気及びケーシング130内の雰囲気を所定の真空度まで減圧するための吸気口153が形成されている。吸気口153には、例えば真空ポンプ154に連通する吸気管155が接続されている。さらに前記カップ151の底部の外側領域には、回収した液体を排出する排液口156が形成されており、この排液口156には排液管157が接続されている。かかる構成により、前処理液塗布ユニット30は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0048】

ケーシング130の内部であってスピンチャック140の上方には、ウェハW上に前処理液を吐出する前処理液ノズル160が配置されている。前処理液ノズル160には、前処理液供給源161に連通する供給管162が接続されている。前処理液供給源161内には、前処理液が貯留されている。供給管162には、前処理液の流れを制御するバルブや流量調節部等を含む供給機器群163が設けられている。なお、前処理液には、例えばウェハWと金属膜との定着性を向上させるための液、例えば有機金属化合物を溶媒に溶解させた溶液が用いられる。本実施の形態においては、有機金属化合物として例えばチタンオキサイドが用いられる。また、溶媒としては、有機金属化合物を溶解させるものであれば限定されないが、例えばエーテル類や炭化水素類が用いられる。

【0049】

前処理液ノズル160は、アーム164を介して移動機構(図示せず)に接続されている。前処理液ノズル160は、移動機構により、ケーシング130の長さ方向(Y方向)に沿って、カップ151の一端側(図3の右側)の外側に設けられた待機領域165からカップ151の一端側に向かって移動できると共に、上下方向に移動できる。

【0050】

なお、主処理ステーション4の金属混合液塗布ユニット40は、図4に示すように、上述した前処理液塗布ユニット30の前処理液ノズル160に代えて、ウェハW上に金属錯体を吐出する金属錯体ノズル170と、その金属錯体を溶解させるための溶媒を吐出する溶媒ノズル171を配置した構成を有している。なお、金属錯体には、アルミニウム原子を有する錯体が用いられる。本実施の形態においては、例えばアミン化合物と水酸化アルミニウムの錯体が用いられる。また、金属錯体を溶解させる溶媒としては、金属錯体を溶解させるものであれば限定されないが、例えばエーテル類や炭化水素類が用いられる。

【0051】

金属錯体ノズル170には、金属錯体供給源172に連通する供給管173が接続されている。金属錯体供給源172内には、上述した金属錯体が貯留されている。供給管173には、金属錯体の流れを制御するバルブや流量調節部等を含む供給機器群174が設けられている。金属錯体ノズル170は、アーム175を介して移動機構(図示せず)に接続されている。金属錯体ノズル170は、移動機構により、ケーシング130の長さ方向(Y方向)に沿って、カップ151の一端側(図4の右側)の外側に設けられた待機領域176からカップ151の一端側に向かって移動できると共に、上下方向に移動できる。

【0052】

溶媒ノズル171には、溶媒供給源180に連通する供給管181が接続されている。溶媒供給源180内には、上述した溶媒が貯留されている。供給管181には、溶媒の流れを制御するバルブや流量調節部等を含む供給機器群182が設けられている。溶媒ノズル171は、アーム183を介して移動機構(図示せず)に接続されている。溶媒ノズル171は、移動機構により、ケーシング130の長さ方向(Y方向)に沿って、カップ151の一端側(図4の左側)の外側に設けられた待機領域184からカップ151の一端側に向かって移動できると共に、上下方向に移動できる。

【0053】

金属錯体ノズル170と溶媒ノズル171は、図5に示すように金属錯体ノズル170から吐出される金属錯体の吐出流の中心線(図中の点線)と、溶媒ノズル171から吐出される溶媒の吐出流の中心線(図中の点線)とがウェハW上で交わるように配置される。すなわち、金属錯体ノズル170と溶媒ノズル171は、それらの軸方向が鉛直方向から所定の角度、傾斜して配置されている。このように金属錯体ノズル170と溶媒ノズル171を配置することにより、後述するとおり金属錯体ノズル170から吐出された金属錯体と溶媒ノズル171から吐出された溶媒がウェハWに到達する前に混合されて、金属混合液が生成される。

【0054】

なお、以上の構成では、金属錯体ノズル170と溶媒ノズル171が別々のアーム175、183に支持されていたが、同じアームに支持され、そのアームの移動の制御により、金属錯体ノズル170と溶媒ノズル171の移動と供給タイミングを制御してもよい。

【0055】

金属混合液塗布ユニット40のその他の構成は、上述した前処理液塗布ユニット30の構成と同様であるので説明を省略する。

【0056】

次に、前処理ステーション3の熱処理ユニット31の構成について説明する。熱処理ユニット31は、図6に示すように内部を密閉可能なケーシング190を有している。ケーシング190の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口には上述したゲートバルブ34が設けられている。

【0057】

ケーシング190の天井面には、当該ケーシング190の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口191が形成されている。ガス供給口191には、ガス供給源192に連通するガス供給管193が接続されている。ガス供給管193には、不活性ガスの流れを制御するバルブや流量調節部等を含む供給機器群194が設けられている。

【0058】

ケーシング190の底面には、当該ケーシング190の内部の雰囲気を所定の真空度まで減圧するための吸気口195が形成されている。吸気口195には、例えば真空ポンプ196に連通する吸気管197が接続されている。かかる構成により、熱処理ユニット31は、その内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0059】

ケーシング190の内部には、ウェハWを載置して熱処理する熱処理板200が設けられている。熱処理板200の外周部には、当該熱処理板200を保持する保持部材201が設けられている。また、保持部材201の外周には、当該保持部材を支持する略円筒状のサポートリング202が設けられている。熱処理板200の加熱温度は、例えば後述する制御部250により制御される。

【0060】

サポートリング202の内部であって熱処理板200の下方には、ウェハWを下方から支持し昇降させるための昇降ピン203が設けられている。昇降ピン203は、熱板200に形成された貫通孔200aを挿通するように設けられている。昇降ピン203には、ケーシング190の外部に設けられた支持部材204を介して、駆動機構205が取り付けられている。駆動機構205は例えばモータなどを備え、この駆動機構205により、昇降ピン203は昇降自在になっている。なお、昇降ピン203がケーシング190を挿通する部分には、ケーシング190の内部を密閉するために例えばOリングやグリスが設けられている。

【0061】

なお、主処理ステーション4の前熱処理ユニット41と後熱処理ユニット42の構成は、上述した熱処理ユニット31の構成と同様であるので説明を省略する。

【0062】

以上の金属膜形成システム1には、図1に示すように制御部250が設けられている。制御部250は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、金属膜形成システム1におけるウェハWの金属膜形成処理を実行するプログラムが格納されている。なお、このプログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部250にインストールされたものであってもよい。

【0063】

本実施にかかる金属膜形成システム1は以上のように構成されている。次に、その金属膜形成システム1で行われる金属膜を形成する処理について説明する。図7は、かかる金属膜形成処理の主な工程を示すフローチャートであり。図8は、各工程におけるウェハWの状態を示している。

【0064】

なお、金属膜形成処理中、前処理ステーション3の前処理液塗布ユニット30、熱処理ユニット31及び第1の搬送ユニット32の内部と、主処理ステーション4の金属混合液塗布ユニット40、前熱処理ユニット41、後熱処理ユニット42及び第2の搬送ユニット43の内部は、それぞれ不活性ガスが充満されて大気圧に維持されている。

【0065】

先ず、ウェハ搬送体21によって、搬入出ステーション2のカセット載置台20上のカセットCからウェハWが取り出され、ロードロックユニット10の上段ロードロック室100に搬送される。その後、ゲートバルブ11、12を閉じた状態で真空ポンプ125を作動させ、上段ロードロック室100の内部の雰囲気を所定の真空度、例えば13.3Paに減圧する。その後、不活性ガス供給源121から上段ロードロック室100の内部に不活性ガスを供給し、内部を不活性ガスで充満させて大気圧に均圧する(図7の工程S1(本発明における第1の工程))。なお、上段ロードロック室100の内部の雰囲気を減圧するのは、当該上段ロードロック室100の内部の雰囲気を迅速に不活性ガス雰囲気にするためである。このため、雰囲気の減圧は厳格に真空雰囲気にすることまでは要求されず、上述の通り例えば13.3Paの真空度まで減圧すればよい。したがって、極めて短時間、例えば10秒間で上段ロードロック室100の内部の雰囲気を所定の真空度まで減圧することができる。

【0066】

その後、ゲートバルブ12、33を順に開き、第1の搬送ユニット32のウェハ搬送機構35によって、ウェハWが前処理液塗布ユニット30に搬送される。前処理液塗布ユニット30内に搬送されたウェハWは、スピンチャック140に吸着保持される。このとき、ゲートバルブ33が閉じられる。次に、スピンチャック140によってウェハWを所定の位置まで下降させ、当該ウェハWを所定の回転数で回転させる。そして、図8(a)に示すように回転中のウェハWに対して、前処理液ノズル160から前処理液300が吐出される。吐出された前処理液300は遠心力によってウェハW上を拡散し、ウェハWの表面全面に前処理液300が塗布される(図7の工程S2(本発明における第2の工程))。このとき、前処理液300は流動性を有するため、ウェハW上に所定のパターンが形成されていても、前処理液300は当該パターンのトレンチ内に適切に流入する。なお、この前処理液の塗布処理中、前処理液塗布ユニット30の内部には、ガス供給源132から不活性ガスが供給されると共に、真空ポンプ154によって内部の雰囲気が吸気される。そして、前処理液塗布ユニット30の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0067】

その後、ゲートバルブ33、34を順に開き、第1の搬送ユニット32のウェハ搬送機構35によって、ウェハWが熱処理ユニット31に搬送される。熱処理ユニット31内に搬送されたウェハWは、昇降ピン203に受け渡される。このとき、ゲートバルブ34が閉じられる。次に、昇降ピン203を下降させ、ウェハWを熱処理板200上に載置する。そして、熱処理板200上のウェハWは例えば400℃で5分間加熱され、図8(b)に示すようにウェハW上に所定のパターンに沿った下地膜310が形成される(図7の工程S3(本発明における第2の工程))。なお、この熱処理中、熱処理ユニット31の内部には、ガス供給源192から不活性ガスが供給されると共に、真空ポンプ196によって内部の雰囲気が吸気される。そして、熱処理ユニット30の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0068】

その後、ゲートバルブ34、12を順に開き、第1の搬送ユニット32のウェハ搬送機構35によって、ウェハWがロードロックユニット10の中段ロードロック室101に搬送される。その後、ゲートバルブ12、13を閉じた状態で真空ポンプ125を作動させ、中段ロードロック室101の内部の雰囲気を所定の真空度、例えば13.3Paに減圧する。その後、不活性ガス供給源121から中段ロードロック室101の内部に不活性ガスを供給し、内部を不活性ガスで充満させて大気圧に均圧する。また、このとき、温度調節機構112によって、ウェハWを例えば常温まで冷却する(図7の工程S4(本発明における第3の工程))。

【0069】

その後、ゲートバルブ13、44を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWが金属混合液塗布ユニット40に搬送される。金属混合液塗布ユニット40内に搬送されたウェハWは、スピンチャック140に吸着保持される。このとき、ゲートバルブ44が閉じられる。次に、スピンチャック140によってウェハWを所定の位置まで下降させ、当該ウェハWを所定の回転数で回転させる。そして、図8(c)に示すように回転中のウェハWに対して、金属錯体ノズル170から金属錯体320が吐出されると共に、溶媒ノズル171から溶媒321が吐出される。これら金属錯体320と溶媒321は、ウェハWに到達する前に混合され、金属混合液322が生成される。ここで、金属混合液322は、金属であるアルミニウムが析出し易いため、一旦混合された後少なくとも90秒以内にウェハW上に塗布する必要がある。本実施の形態では、ウェハWに供給される直前に金属混合液322が生成されるので、適切な金属混合液322をウェハW上に供給することができる。そして、供給された金属混合液322は遠心力によってウェハW上を拡散し、ウェハWの表面全面に金属混合液322が塗布される(図7の工程S5(本発明における第4の工程))。このとき、金属混合液322は流動性を有するため、ウェハW上に所定のパターンが形成されていても、金属混合液322は当該パターンのトレンチ内に適切に流入する。なお、この金属混合液の塗布処理中、金属混合液塗布ユニット40の内部には、ガス供給源132から不活性ガスが供給されると共に、真空ポンプ154によって内部の雰囲気が吸気される。そして、金属混合液塗布ユニット40の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0070】

その後、ゲートバルブ44、45を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWが前熱処理ユニット41に搬送される。前熱処理ユニット41内に搬送されたウェハWは、昇降ピン203に受け渡される。このとき、ゲートバルブ45が閉じられる。次に、昇降ピン203を下降させ、ウェハWを熱処理板200上に載置する。そして、熱処理板200上のウェハWは、第1の温度である、例えば150℃で5分間加熱される(図7の工程S6(本発明における第4の工程))。そうすると、金属混合液322中の有機成分が揮発し、ウェハW上にコロイド状のアルミニウムが析出する。なお、この熱処理中、前熱処理ユニット41の内部には、ガス供給源192から不活性ガスが供給されると共に、真空ポンプ196によって内部の雰囲気が吸気される。そして、前熱処理ユニット41の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0071】

その後、ゲートバルブ45、46を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWが後熱処理ユニット42に搬送される。後熱処理ユニット42内に搬送されたウェハWは、昇降ピン203に受け渡される。このとき、ゲートバルブ46が閉じられる。次に、昇降ピン203を下降させ、ウェハWを熱処理板200上に載置する。そして、熱処理板200上のウェハWは、第1の温度よりも高い第2の温度である、例えば400℃で5分間加熱される(図7の工程S7(本発明における第4の工程))。そうすると、図8(d)に示すようにコロイド状のアルミニウムが金属化し、ウェハW上にアルミニウム膜の金属膜330が形成される。このとき、ウェハW上に下地膜310が形成されているため、ウェハWと金属混合液322との定着性が向上し、金属混合液322が所定のパターンに沿って適切に形成される。なお、この熱処理中、後熱処理ユニット42の内部には、ガス供給源192から不活性ガスが供給されると共に、真空ポンプ196によって内部の雰囲気が吸気される。そして、後熱処理ユニット42の内部は、大気圧の不活性ガス雰囲気に維持されている。

【0072】

その後、ゲートバルブ46、13を順に開き、第2の搬送ユニット43のウェハ搬送機構47によって、ウェハWがロードロックユニット10の下段ロードロック室102に搬送される。下段ロードロック室102では、温度調節機構112によって、ウェハWを例えば常温まで冷却する。その後、ウェハ搬送体21によって、搬入出ステーション2のカセット載置台20上のカセットCにウェハWが搬送される(図7の工程S8(本発明における第5の工程))。こうして、金属膜形成システム1における一連の金属膜形成処理が終了する。

【0073】

以上の実施の形態の金属膜形成システム1には、前処理ステーション3と主処理ステーション4との間にロードロックユニット10が設けられているので、前処理ステーション3の内部の雰囲気と主処理ステーション4の内部の雰囲気とを隔離することができる。また、主処理ステーション4は、その内部の処理雰囲気を不活性ガスの大気圧雰囲気にすることができる。したがって、各処理の雰囲気を厳格に制御することができ、ウェハW上に金属膜330を適切に形成することができる。

【0074】

また、前処理ステーション3も、その内部の処理雰囲気を不活性ガスの大気圧雰囲気にすることができるため、ウェハW上に下地膜310を適切に形成することができる。これにより、ウェハW上に金属膜330をより適切に形成することができる。

【0075】

また、金属膜形成システム1は、ロードロックユニット10を介して、搬入出ステーション2、前処理ステーション3及び主処理ステーション4が一体に接続された構成を有している。このため、当該金属膜形成システム1において、ウェハW上に下地膜310と金属膜330を連続的に形成することができ、しかも複数のウェハWを連続して処理することができる。したがって、ウェハW上に金属膜330を効率よく形成することができる。

【0076】

また、前処理ステーション3において、前処理液塗布ユニット30と熱処理ユニット31は、第1の搬送ユニット32を挟んで近接して設けられているので、ウェハW上に下地膜310を効率よく形成することができる。また、主処理ステーション4においても、金属混合液塗布ユニット40、前熱処理ユニット41及び後熱処理ユニット42は、第2の搬送ユニット43を挟んで近接して設けられているので、ウェハW上に金属膜330を効率よく形成することができる。

【0077】

また、主処理ステーション4において、ウェハW上に金属混合液322を塗布した後、前熱処理ユニット41と後熱処理ユニット42において2段階でウェハWを熱処理している。かかる場合、1つの熱処理ユニットでウェハWを所定の温度まで熱処理する場合に比べて、各熱処理ユニット41、42でのウェハWの熱処理の時間を短縮できる。したがって、複数のウェハWを連続して効率よく熱処理することができる。

【0078】

さらに、前処理ステーション3と主処理ステーション4は、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されているので、例えばメンテナンス時に前処理ステーション3と主処理ステーション4の内部を大気に開放した場合でも、メンテナンス終了後、前処理ステーション3と主処理ステーション4内の雰囲気を一旦真空引きして減圧することで、迅速に不活性ガスの大気圧雰囲気にすることができる。したがって、メンテナンス後、直ぐに金属膜形成システム1を立ち上げてウェハWを処理することができる。

【0079】

また、ロードロックユニット10は、ウェハWを所定の温度に調節する温度調節機構112を有しているので、当該ロードロックユニット10においてウェハWを一時的に収容している間に、当該ウェハWを温度調節することができる。これにより、ウェハWをより効率よく処理することができる。

【0080】

また、ロードロックユニット10には、上下3段にロードロック室100、101、102が配置されているので、3枚のウェハWを同時に収容して処理することができる。したがって、ウェハWをより効率よく処理することができる。

【0081】

以上の実施の形態では、金属錯体320はアルミニウム原子を有していたが、他の金属原子、例えば銅原子や金原子、銀原子などを有していてもよい。また、前処理液についても、チタンオキサイドに限定されず、他のパラジウム酸化物やアルミニウム酸化物を用いてもよい。さらに、前処理液の種類によっては、上述の前処理ステーション3内の雰囲気を窒素ガス雰囲気にせず、大気に開放してもよい。

【0082】

また、以上の実施の形態のロードロックユニット10には、上下3段のロードロック室100、101、102が設けられていたが、ロードロック室の数はこれに限定されない。例えば上下4段以上のロードロック室を設けてもよい。

【0083】

また、以上の実施の形態のロードロックユニット10の各ロードロック室100、101、102には、それぞれ2つのウェハWの搬入出口が形成され、各搬入出口にゲートバルブ11、12、13のいずれか設けられていたが、各ロードロック室には3つのウェハWの搬入出口が形成されていてもよい。すなわち、各ロードロック室に3つのゲートバルブを設けるようにしてもよい。かかる場合、各ロードロック室は、搬入出ステーション2、前処理ステーション3、主処理ステーション4のいずれにもアクセス可能になるため、ロードロックユニット10におけるロードロック室の数を任意に設定することができる。

【0084】

また、以上の実施の形態の前処理液塗布ユニット30と金属混合液塗布ユニット40は、ウェハWの裏面を洗浄するバックリンスノズルを備えていてもよく、またカップ151を洗浄するカップリンスノズルを備えていてもよい。

【0085】

また、以上の実施の形態では、基板としてウェハWを用いた場合について説明したが、本発明は、基板がウェハ以外のFPD(フラットパネルディスプレイ)、フォトマスク用のマスクレチクルなどの他の基板である場合にも適用できる。さらに、本発明は、例えば有機太陽電池の製造プロセスや低酸素雰囲気下での成膜プロセスにも適用することができる。

【0086】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。本発明はこの例に限らず種々の態様を採りうるものである。

【符号の説明】

【0087】

1 金属膜形成システム

2 搬入出ステーション

3 前処理ステーション

4 主処理ステーション

10 ロードロックユニット

30 前処理液塗布ユニット

31 熱処理ユニット

32 第1の搬送ユニット

35 ウェハ搬送機構

40 金属混合液塗布ユニット

41 前熱処理ユニット

42 後熱処理ユニット

43 第2の搬送ユニット

47 ウェハ搬送機構

100 上段ロードロック室

101 中段ロードロック室

102 下段ロードロック室

112 温度調節機構

121 ガス供給源

125 真空ポンプ

132 ガス供給源

154 真空ポンプ

160 前処理液ノズル

170 金属錯体ノズル

171 溶媒ノズル

192 ガス供給源

196 真空ポンプ

200 熱処理板

250 制御部

300 前処理液

310 下地膜

320 金属錯体

321 溶媒

322 金属混合液

330 金属膜

W ウェハ

【特許請求の範囲】

【請求項1】

基板上に金属膜を形成する金属膜形成システムであって、

基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、

前記下地膜が形成された基板上に金属錯体と溶媒とを混合した金属混合液を塗布して、当該基板上に金属膜を形成する主処理ステーションと、

前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、

前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、

前記主処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴とする、金属膜形成システム。

【請求項2】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴とする、請求項1に記載の金属膜形成システム。

【請求項3】

前記前処理ステーションは、

基板上に前記前処理液を塗布する前処理液塗布ユニットと、

前記前処理液が塗布された基板を熱処理する熱処理ユニットと、

前記前処理液塗布ユニット、前記熱処理ユニット、前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第1の搬送ユニットと、を有し、

前記主処理ステーションは、

基板上に前記金属混合液を塗布する金属混合液塗布ユニットと、

前記金属混合液が塗布された基板を第1の温度まで熱処理する前熱処理ユニットと、

前記第1の温度まで熱処理された基板をさらに第1の温度よりも高い第2の温度まで熱処理する後熱処理ユニットと、

前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット及び前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第2の搬送ユニットと、を有し、

前記前処理液塗布ユニット、前記熱処理ユニット、前記第1の搬送ユニット、前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット、前記第2の搬送ユニットは、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴とする、請求項2に記載の金属膜形成システム。

【請求項4】

前記ロードロックユニットは、基板を所定の温度に調節する温度調節機構を有することを特徴とする、請求項1〜3のいずれかに記載の金属膜形成システム。

【請求項5】

前記ロードロックユニットには、上下3段にロードロック室が配置され、

前記各ロードロック室は、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するように構成されていることを特徴とする、請求項1〜4のいずれかに記載の金属膜形成システム。

【請求項6】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有することを特徴とする、請求項1〜5のいずれかに記載の金属膜形成システム。

【請求項7】

金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、

前記金属膜形成システムは、

基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、

前記下地膜が形成された基板上に金属錯体と溶媒の金属混合液を塗布して、当該基板上に金属膜を形成し、且つ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能な主処理ステーションと、

前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、

前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、

前記金属膜形成方法は、

前記搬入出ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第1の工程と、

その後、前記ロードロックユニットから前記前処理ステーションに基板を搬送し、当該前処理ステーションにおいて、前記前処理液を基板上に塗布して、当該基板上に下地膜を形成する第2の工程と、

その後、前記前処理ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第3の工程と、

その後、前記ロードロックユニットから前記主処理ステーションに基板を搬送し、当該主処理ステーションにおいて、不活性ガスの大気圧雰囲気中で前記金属混合液を基板上に塗布して、当該基板上に金属膜を形成する第4の工程と、

その後、前記主処理ステーションから前記ロードロックユニットを介して前記搬入出ステーションに基板を搬送する第5の工程と、を有することを特徴とする、金属膜形成方法。

【請求項8】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成され、

前記第2の工程は、前記前処理ステーションの内部を不活性ガスの大気圧雰囲気にした状態で行われることを特徴とする、請求項7に記載の金属膜形成方法。

【請求項9】

前記第2の工程において、基板上に前記前処理液を塗布した後、当該基板を熱処理し、

前記第4の工程において、基板上に前記金属混合液を塗布した後、当該基板を熱処理することを特徴とする、請求項7又は8に記載の金属膜形成方法。

【請求項10】

前記第3の工程において、基板を常温に温度調節し、

前記第5の工程において、前記ロードロックユニットで基板を常温に温度調節することを特徴とする、請求項7〜9のいずれかに記載の金属膜形成方法。

【請求項11】

前記ロードロックユニットには、上下3段にロードロック室が配置され、

前記第1の工程、前記第3の工程及び前記第5の工程は、前記ロードロックユニットの各ロードロック室でそれぞれ行われることを特徴とする、請求項7〜10のいずれかに記載の金属膜形成方法。

【請求項12】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有することを特徴とする、請求項7〜11のいずれかに記載の金属膜形成方法。

【請求項13】

請求項7〜12のいずれかに記載の金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラム。

【請求項14】

請求項13に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【請求項1】

基板上に金属膜を形成する金属膜形成システムであって、

基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、

前記下地膜が形成された基板上に金属錯体と溶媒とを混合した金属混合液を塗布して、当該基板上に金属膜を形成する主処理ステーションと、

前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、

前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、

前記主処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴とする、金属膜形成システム。

【請求項2】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴とする、請求項1に記載の金属膜形成システム。

【請求項3】

前記前処理ステーションは、

基板上に前記前処理液を塗布する前処理液塗布ユニットと、

前記前処理液が塗布された基板を熱処理する熱処理ユニットと、

前記前処理液塗布ユニット、前記熱処理ユニット、前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第1の搬送ユニットと、を有し、

前記主処理ステーションは、

基板上に前記金属混合液を塗布する金属混合液塗布ユニットと、

前記金属混合液が塗布された基板を第1の温度まで熱処理する前熱処理ユニットと、

前記第1の温度まで熱処理された基板をさらに第1の温度よりも高い第2の温度まで熱処理する後熱処理ユニットと、

前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット及び前記ロードロックユニットに接続され、基板を搬送する基板搬送機構を備えた第2の搬送ユニットと、を有し、

前記前処理液塗布ユニット、前記熱処理ユニット、前記第1の搬送ユニット、前記金属混合液塗布ユニット、前記前熱処理ユニット、前記後熱処理ユニット、前記第2の搬送ユニットは、それぞれ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されていることを特徴とする、請求項2に記載の金属膜形成システム。

【請求項4】

前記ロードロックユニットは、基板を所定の温度に調節する温度調節機構を有することを特徴とする、請求項1〜3のいずれかに記載の金属膜形成システム。

【請求項5】

前記ロードロックユニットには、上下3段にロードロック室が配置され、

前記各ロードロック室は、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するように構成されていることを特徴とする、請求項1〜4のいずれかに記載の金属膜形成システム。

【請求項6】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有することを特徴とする、請求項1〜5のいずれかに記載の金属膜形成システム。

【請求項7】

金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、

前記金属膜形成システムは、

基板と金属膜との定着性を向上させるための前処理液を基板上に塗布して、当該基板上に下地膜を形成する前処理ステーションと、

前記下地膜が形成された基板上に金属錯体と溶媒の金属混合液を塗布して、当該基板上に金属膜を形成し、且つ内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能な主処理ステーションと、

前記前処理ステーションに対して基板を搬入出する搬入出ステーションと、

前記搬入出ステーション、前記前処理ステーション及び前記主処理ステーションに接続され、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能で、且つ基板を一時的に収容するロードロックユニットと、を有し、

前記金属膜形成方法は、

前記搬入出ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第1の工程と、

その後、前記ロードロックユニットから前記前処理ステーションに基板を搬送し、当該前処理ステーションにおいて、前記前処理液を基板上に塗布して、当該基板上に下地膜を形成する第2の工程と、

その後、前記前処理ステーションから前記ロードロックユニットに基板を搬送し、当該ロードロックユニット内の雰囲気を減圧した後、不活性ガスの大気圧雰囲気にする第3の工程と、

その後、前記ロードロックユニットから前記主処理ステーションに基板を搬送し、当該主処理ステーションにおいて、不活性ガスの大気圧雰囲気中で前記金属混合液を基板上に塗布して、当該基板上に金属膜を形成する第4の工程と、

その後、前記主処理ステーションから前記ロードロックユニットを介して前記搬入出ステーションに基板を搬送する第5の工程と、を有することを特徴とする、金属膜形成方法。

【請求項8】

前記前処理ステーションは、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成され、

前記第2の工程は、前記前処理ステーションの内部を不活性ガスの大気圧雰囲気にした状態で行われることを特徴とする、請求項7に記載の金属膜形成方法。

【請求項9】

前記第2の工程において、基板上に前記前処理液を塗布した後、当該基板を熱処理し、

前記第4の工程において、基板上に前記金属混合液を塗布した後、当該基板を熱処理することを特徴とする、請求項7又は8に記載の金属膜形成方法。

【請求項10】

前記第3の工程において、基板を常温に温度調節し、

前記第5の工程において、前記ロードロックユニットで基板を常温に温度調節することを特徴とする、請求項7〜9のいずれかに記載の金属膜形成方法。

【請求項11】

前記ロードロックユニットには、上下3段にロードロック室が配置され、

前記第1の工程、前記第3の工程及び前記第5の工程は、前記ロードロックユニットの各ロードロック室でそれぞれ行われることを特徴とする、請求項7〜10のいずれかに記載の金属膜形成方法。

【請求項12】

前記金属錯体はアルミニウム原子を有し、前記前処理液は有機金属化合物を有することを特徴とする、請求項7〜11のいずれかに記載の金属膜形成方法。

【請求項13】

請求項7〜12のいずれかに記載の金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラム。

【請求項14】

請求項13に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−236479(P2011−236479A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110204(P2010−110204)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]