金属膜形成システム、金属膜形成方法、プログラム及びコンピュータ記憶媒体

【課題】処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成する。

【解決手段】塗布処理装置の塗布ノズル70には、金属錯体と溶媒を供給する液供給装置71が接続されている。液供給装置71は、内部に金属錯体を貯留する金属供給源100と、内部に溶媒を貯留する溶媒供給源110と、金属供給源100と塗布ノズル70とを接続する金属供給管104と、溶媒供給源110と塗布ノズル70とを接続する溶媒供給管114と、内部に不活性ガスを貯留するガス供給源120と、ガス供給源120と金属供給管104とを接続する第1のガス供給管121と、ガス供給源120と溶媒供給管114とを接続する第2のガス供給管123と、を有している。塗布処理装置の内部を減圧する前に、液供給装置70から塗布ノズル70へ不活性ガスを供給する。

【解決手段】塗布処理装置の塗布ノズル70には、金属錯体と溶媒を供給する液供給装置71が接続されている。液供給装置71は、内部に金属錯体を貯留する金属供給源100と、内部に溶媒を貯留する溶媒供給源110と、金属供給源100と塗布ノズル70とを接続する金属供給管104と、溶媒供給源110と塗布ノズル70とを接続する溶媒供給管114と、内部に不活性ガスを貯留するガス供給源120と、ガス供給源120と金属供給管104とを接続する第1のガス供給管121と、ガス供給源120と溶媒供給管114とを接続する第2のガス供給管123と、を有している。塗布処理装置の内部を減圧する前に、液供給装置70から塗布ノズル70へ不活性ガスを供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に金属膜を形成する金属膜形成システム、当該金属膜形成システムを用いた金属膜形成方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

例えば半導体デバイスなどの電子デバイスに使用されている配線や電極の材料として、例えばアルミニウムが使用されている。従来、アルミニウムの配線や電極を形成するには、例えば基板上に所定のパターンを形成して配線又は電極となるべき部位にトレンチを形成し、当該トレンチ内を含む基板上にアルミニウム膜を形成した後、余剰の部分を化学機械研磨等により除去する方法が一般的に採用されていた。また、このアルミニウム膜を形成する方法として、例えばスパッタリング法、真空蒸着法、CVD法(Chemical Vapor Deposition、化学気相成長法)などの真空プロセスでアルミニウム膜を形成する方法が用いられていた。

【0003】

ところで、近年、半導体デバイスのさらなる高集積化を図るため、配線や電極の構造の微細化、複雑化が進んでおり、これらの形状に関する精度の向上が要求されている。かかる場合、基板上のトレンチの開口幅が小さくなり、またトレンチのアスペクト比(トレンチの深さをトレンチの表面開口部の最小距離で除した値)が大きくなる。このため、基板上にアルミニウム膜を形成する際に、従来のスパッタリング法、真空蒸着法、CVD法などを採用すると、トレンチの開口に近い領域に堆積したアルミニウムがトレンチの開口を閉塞し、その結果としてトレンチの内部にアルミニウムが充填されない欠陥部分が生じるおそれがある。

【0004】

そこで、アルミニウム膜を形成する方法として、例えばアミン化合物と水酸化アルミニウムの錯体を溶媒に溶解した金属混合液を基板上に塗布して、当該基板上にアルミニウム膜を形成する方法が提案されている(特許文献1)。かかる場合、金属混合液が流動性を有するため、基板上のトレンチが微小の場合でも、当該トレンチ内に金属混合液が流入し、アルミニウム膜の欠陥の発生を抑制できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−227864号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の方法を用いて基板上にアルミニウム膜を形成する場合、処理雰囲気中に微量の酸素や水分が存在すると、金属混合液はこれら酸素や水分と反応して劣化するおそれがある。このため、低酸素濃度且つ低水分濃度の処理雰囲気、例えば窒素ガス等の不活性ガス雰囲気中で、金属混合液の塗布処理を行う必要がある。また、処理雰囲気を効率よく不活性ガス雰囲気にするため、すなわち効率よく低酸素濃度且つ低水分濃度の処理雰囲気にするため、一旦減圧雰囲気にすることが好ましい。

【0007】

このように金属混合液を用いた方法では、基板処理の処理雰囲気を厳格に制御する必要がある。しかしながら、現状は、かかる金属混合液を用いた方法が試験的に行われている段階であり、処理雰囲気を適切に制御しつつアルミニウム膜を形成する装置も未だ開発段階である。例えば金属混合液の基板上への塗布は、通常、塗布ノズルから基板上に金属混合液を吐出することにより行われる。かかる場合、処理終了後に塗布ノズル中に金属混合液が残留していると、その後別の基板を処理するために処理雰囲気を減圧した際、当該残留した金属混合液が塗布ノズルから流出してしまい、上記別の基板上にアルミニウム膜を適切に形成することができない。したがって、複数の基板に対してアルミニウム膜を連続的に形成することは現実的に困難であり、半導体デバイスの量産化に対応できていない。

【0008】

本発明は、かかる点に鑑みてなされたものであり、処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成することを目的とする。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、本発明は、基板上に金属膜を形成する金属膜形成システムであって、金属錯体と溶媒を混合した金属混合液を基板上に塗布する塗布処理装置と、前記塗布処理装置に金属錯体と溶媒を供給する液供給装置と、を備え、前記塗布処理装置は、基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、前記処理容器の内部に設けられ、基板を保持する保持部と、前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を有し、前記液供給装置は、内部に金属錯体を貯留する金属供給源と、内部に溶媒を貯留する溶媒供給源と、前記金属供給源と前記塗布ノズルとを接続する金属供給管と、前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、内部に不活性ガスを貯留するガス供給源と、前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、前記処理容器の内部を減圧する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給させると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給させる制御部と、を有することを特徴としている。

【0010】

本発明によれば、制御部によって、処理容器の内部を減圧する前に、塗布ノズルを待機部で待機させた状態で、第1のガス供給管と金属供給管を介して塗布ノズルへ不活性ガスが供給されると共に、第2のガス供給管と溶媒供給管を介して塗布ノズルへ不活性ガスが供給される。この不活性ガスによって、塗布ノズル内に残留する金属混合液が追い出される。そうすると、その後新たな基板を処理する際に処理容器の内部を減圧しても、塗布ノズルから不要な金属混合液が流出することがない。続いて、処理容器の内部を不活性ガスの大気圧雰囲気にして、塗布ノズルを保持部上方に配置した状態で、金属供給管を介して塗布ノズルへ金属錯体が供給されると共に、溶媒供給管を介して塗布ノズルへ溶媒が供給される。そして、塗布ノズルから基板上に金属混合液が吐出されて、当該基板上に金属膜が適切に形成される。したがって、本発明によれば、処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成することができる。

【0011】

前記液供給装置は、前記第1のガス供給管より下流側の前記金属供給管に設けられ、金属錯体又は不活性ガスの流通を制御する第1の主制御弁と、前記第1のガス供給管より上流側の前記金属供給管に設けられ、金属錯体の流通を制御する金属制御弁と、前記第1のガス供給管に設けられ、不活性ガスの流通を制御する第1のガス制御弁と、前記第2のガス供給管より下流側の前記溶媒供給管に設けられ、溶媒又は不活性ガスの流通を制御する第2の主制御弁と、前記第2のガス供給管より上流側の前記溶媒供給管に設けられ、溶媒の流通を制御する溶媒制御弁と、前記第2のガス供給管に設けられ、不活性ガスの流通を制御する第2のガス制御弁と、を有し、前記制御部は、前記第1の主制御弁、前記金属制御弁、前記第1のガス制御弁、前記第2の主制御弁、前記溶媒制御弁及び前記第2のガス制御弁の開閉を制御してもよい。

【0012】

前記液供給装置は、内部に洗浄液を貯留する洗浄液供給源と、前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、を有し、前記制御部は、前記処理容器の内部を減圧する前であって、前記塗布ノズルへ不活性ガスを供給させる前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給させると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給させてもよい。

【0013】

前記塗布処理装置は、前記処理容器の内部に設けられ、先端部において前記塗布ノズルを支持する支持部材と、前記処理容器の外部に設けられ、前記支持部材を昇降且つ回動させるための駆動部と、前記処理容器の内部に設けられ、前記支持部材の基端部を支持し、前記駆動部の動力を前記支持部材に伝達する伝達部と、を有していてもよい。

【0014】

前記伝達部は、シリンダ構造を有していてもよい。

【0015】

前記塗布処理装置は、前記処理容器の外部に設けられ、前記保持部を回転させるための他の駆動部を有していてもよい。

【0016】

前記金属錯体はアルミニウム原子を有していてもよい。

【0017】

別な観点による本発明は、金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、前記金属膜形成システムは、基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、前記処理容器の内部に設けられ、基板を保持する保持部と、前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を備えた塗布処理装置と、内部に金属錯体を貯留する金属供給源と、内部に溶媒を貯留する溶媒供給源と、前記金属供給源と前記塗布ノズルとを接続する金属供給管と、前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、内部に不活性ガスを貯留するガス供給源と、前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、を備えた液供給装置と、を有し、前記金属膜形成方法は、前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給すると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給する待機工程と、その後、前記処理容器の内部を減圧した後、当該処理容器の内部を不活性ガスの大気圧雰囲気にして、前記塗布ノズルを前記保持部上方に配置した状態で、前記金属供給管を介して前記塗布ノズルへ金属錯体を供給すると共に、前記溶媒供給管を介して前記塗布ノズルへ溶媒を供給する処理工程と、を有することを特徴としている。

【0018】

前記液処理装置は、内部に洗浄液を貯留する洗浄液供給源と、前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、を有し、前記待機工程において、前記塗布ノズルへ不活性ガスを供給する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給すると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給してもよい。

【0019】

前記金属錯体はアルミニウム原子を有していてもよい。

【0020】

また別な観点による本発明によれば、前記金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0021】

さらに別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0022】

本発明によれば、処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成することができる。

【図面の簡単な説明】

【0023】

【図1】本実施の形態にかかる金属膜形成システムの塗布処理装置の構成の概略を示す縦断面図である。

【図2】塗布処理装置の構成の概略を示す横断面図である。

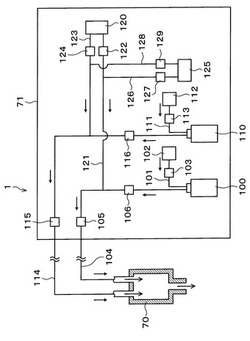

【図3】液供給装置の構成の概略を示す説明図である。

【図4】リンス液供給装置の構成の概略を示す説明図である。

【図5】塗布ノズルをノズルバスで待機させた様子を示す説明図である。

【図6】塗布ノズルをノズルバス上方に上昇させた様子を示す説明図である。

【図7】塗布ノズルをウェハ上方まで回動させた様子を示す説明図である。

【図8】塗布ノズルを所定位置まで下降させた様子を示す説明図である。

【図9】他の実施の形態にかかる液供給装置の構成の概略を示す説明図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について説明する。図1は、本実施の形態にかかる金属膜形成システム1の塗布処理装置10の構成の概略を示す縦断面図である。図2は、塗布処理装置10の構成の概略を示す横断面図である。なお、基板としてのウェハW上には、所定のパターン(図示せず)が予め形成されている。さらに、所定のパターン上には、例えばウェハWと金属膜との定着性を向上させるため、例えば有機金属化合物を有する下地膜(図示せず)が予め形成されている。また、本実施の形態の金属膜形成システム1では、金属膜として、アルミニウム膜をウェハW上に形成する。

【0025】

金属膜形成システム1に設けられた塗布処理装置10は、図1及び図2に示すように内部を密閉可能な処理容器20を有している。処理容器20の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口にはゲートバルブ(図示せず)が設けられている。

【0026】

処理容器20の天井面には、当該処理容器20の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口21が形成されている。ガス供給口21には、ガス供給源22に連通するガス供給管23が接続されている。ガス供給管23には、不活性ガスの流通を制御する制御弁24が設けられている。

【0027】

処理容器20の内部には、ウェハWを吸着保持する保持部としてのスピンチャック30が設けられている。スピンチャック30は、水平な上面を有し、当該上面には、例えばウェハWを吸引する吸引口(図示せず)が設けられている。この吸引口からの吸引により、ウェハWをスピンチャック30上に吸着保持できる。

【0028】

スピンチャック30には、シャフト31を介して、処理容器20の外部に設けられた他の駆動部としてのチャック駆動部32が取り付けられている。チャック駆動部32は例えばモータなどを備え、このチャック駆動部32によりスピンチャック30は所定の速度に回転できる。また、チャック駆動部32にはシリンダなどの昇降駆動源が設けられており、スピンチャック30は昇降自在になっている。なお、シャフト31が処理容器20を挿通する部分には、処理容器20の内部を密閉するために例えばOリングや真空用グリスが設けられている。また、シャフト31自体がシリンダ構造を有していてもよい。

【0029】

スピンチャック30の下方側には断面形状が山形のガイドリング40が設けられており、このガイドリング40の外周縁は下方側に屈曲して延びている。前記スピンチャック30、スピンチャック30に保持されたウェハW及びガイドリング40を囲むようにカップ体41が設けられている。カップ体41は、ウェハWから飛散又は落下する液体を受け止め、回収することができる。

【0030】

このカップ体41は上面にスピンチャック30が昇降できるようにウェハWよりも大きい開口部が形成されていると共に、側周面とガイドリング40の外周縁との間に排出路をなす隙間42が形成されている。前記カップ体41の下方側は、ガイドリング40の外周縁部分と共に屈曲路を形成して気液分離部を構成している。

【0031】

カップ体41の底部の内側領域には、カップ体41内の雰囲気及び処理容器20内の雰囲気を吸引するための吸気口43が形成されている。吸気口43には吸気管44が接続され、この吸気管44は2本の吸気管44a、44bに分岐している。一の吸気管44aは、例えば真空ポンプ45に連通し、例えば処理容器20の内部を減圧雰囲気にする際に、当該処理容器20の内部雰囲気を吸引するために用いられる。また、一の吸気管44aには、ガスの流れを制御する制御弁46が設けられている。一方、他の吸気管44bは、例えば真空ポンプ47に連通し、例えば処理容器20の内部を不活性ガスの大気圧雰囲気にする際に、当該処理容器20の内部雰囲気を吸引するために用いられる。また、他の吸気管44bには、ガスの流通を制御する制御弁48が設けられている。かかる構成により、塗布処理装置10は、その処理容器20の内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0032】

カップ体41の底部の外側領域には、回収した液体を排出する排液口49が形成されており、この排液口49には排液管50が接続されている。

【0033】

スピンチャック30の下方であってガイドリング40上には、ウェハWの裏面に向けてリンス液を噴射するバックリンスノズル60、60が例えば2箇所に設けられている。バックリンスノズル60には、当該バックリンスノズル60にリンス液を供給するリンス液供給装置61が接続されている。

【0034】

処理容器20の内部には、スピンチャック30に保持されたウェハWの中心部上に、金属錯体と溶媒を混合した金属混合液を吐出する塗布ノズル70が設けられている。塗布ノズル70には、当該塗布ノズル70に金属錯体と溶媒を供給する液供給装置71が接続されている。そして、塗布ノズル70は、その内部において液供給装置71から供給された金属錯体と溶媒を混合して金属混合液を形成するように構成されている。なお、金属錯体には、アルミニウム原子を有する錯体が用いられる。本実施の形態においては、例えばアミン化合物と水酸化アルミニウムの錯体が用いられる。また、金属錯体を溶解させる溶媒としては、金属錯体を溶解させるものであれば限定されないが、例えばエーテル類や炭化水素類が用いられる。

【0035】

また、塗布ノズル70には、支持部材72と伝達部73を介して、ノズル駆動部74が取り付けられている。支持部材72と伝達部73はそれぞれ処理容器20の内部に設けられ、ノズル駆動部74は処理容器20の外部に設けられている。

【0036】

支持部材72は、水平方向に延伸する水平支持部72aと鉛直方向に延伸する鉛直支持部72bとを有している。塗布ノズル70は、この水平支持部72aの先端部に支持されている。

【0037】

伝達部73は、支持部材72の基端部を支持し、鉛直方向に延伸して設けられている。伝達部73は、例えばシリンダ構造を有し、ノズル駆動部74の動力を支持部材72に伝達できる。すなわち、伝達部73の内部には、例えばピストン(図示せず)が設けられ、支持部材72と塗布ノズル70を昇降させることができる。また、例えば伝達部73自体が回動して、支持部材72の基端部を中心に、支持部材72と塗布ノズル70を回動させることができる。なお、支持部材72の鉛直支持部72bと伝達部73との接続部分には、伝達部73の内部を密閉するために例えばOリングや真空用グリスが設けられている。また、伝達部73が処理容器20を挿通する部分には、処理容器20の内部を密閉するために例えばOリングや真空用グリスが設けられている。

【0038】

ノズル駆動部74は、例えばモータなどを備え、上述したように支持部材72と塗布ノズル70を昇降且つ回動させることができる。

【0039】

このように塗布ノズル70は、昇降且つ回動自在に構成され、カップ体41のY方向正方向側の外側に設置された待機部としてのノズルバス75からカップ体41内のウェハWの中心部上方まで移動できる。ノズルバス75では、待機中の塗布ノズル70の先端部を収容して、当該塗布ノズル70を洗浄することができる。また、ノズルバス75では、塗布ノズル70からの金属混合液のダミーディスペンスも行うことができる。なお、図1において支持部材72の鉛直支持部72b、伝達部73及びノズル駆動部74は、図示の都合上、カップ体41のY方向正方向側に配置されているが、実際には図2に示すように処理容器20内においてY方向中央付近に配置されている。

【0040】

また、処理容器20の内部には、スピンチャック30に保持されたウェハWの外周部上にリンス液を吐出するエッジリンスノズル80が設けられている。エッジリンスノズル80には、当該エッジリンスノズル80にリンス液を供給するリンス液供給装置81が接続されている。エッジリンスノズル80も、上述した塗布ノズル70と同様に昇降且つ回動自在に構成されている。すなわち、エッジリンスノズル80には、支持部材82と伝達部83を介して、ノズル駆動部84が取り付けられている。支持部材82と伝達部83はそれぞれ処理容器20の内部に設けられ、ノズル駆動部84は処理容器20の外部に設けられている。

【0041】

支持部材82は、水平方向に延伸する水平支持部82aと鉛直方向に延伸する鉛直支持部82bとを有している。エッジリンスノズル80は、この水平支持部82aの先端部に支持されている。

【0042】

伝達部83は、支持部材82の基端部を支持し、鉛直方向に延伸して設けられている。伝達部83は、例えばシリンダ構造を有し、ノズル駆動部84の動力を支持部材82に伝達できる。すなわち、伝達部83の内部には、例えばピストン(図示せず)が設けられ、支持部材82とエッジリンスノズル80を昇降させることができる。また、例えば伝達部83自体が回動して、支持部材82とエッジリンスノズル80を回動させることができる。なお、支持部材82の鉛直支持部82bと伝達部83との接続部分には、伝達部83の内部を密閉するために例えばOリングや真空用グリスが設けられている。また、伝達部83が処理容器20を挿通する部分には、処理容器20の内部を密閉するために例えばOリングや真空用グリスが設けられている。

【0043】

ノズル駆動部84は、例えばモータなどを備え、上述したように支持部材82とエッジリンスノズル80を昇降且つ回動させることができる。

【0044】

このようにエッジリンスノズル80は、昇降且つ回動自在に構成され、カップ体41のY方向負方向側の外側に設置されたノズルバス85からカップ体41内のウェハWの外周部まで移動できる。ノズルバス85では、エッジリンスノズル80の先端部を収容して、当該エッジリンスノズル80を洗浄することができる。また、ノズルバス85では、エッジリンスノズル80からのリンス液のダミーディスペンスも行うことができる。

【0045】

次に、上述した金属膜形成システム1の液供給装置71の構成について説明する。液供給装置71は、図3に示すように内部に金属錯体を貯留する金属供給源100を有している。金属供給源100の上部には、当該金属供給源100内に空気、例えば不活性ガスを供給するための空気供給管101が接続されている。空気供給管101は、内部に空気を貯留する空気供給源102に連通している。また、空気供給管101には、空気の流通を制御する制御弁103が設けられている。そして、空気供給源102から金属供給源100内に空気が供給され、金属供給源100内の圧力が所定の圧力に維持されると共に、金属供給源100内の金属錯体が後述する金属供給管104に供給されるようになっている。

【0046】

また、金属供給源100の上部には、塗布ノズル70に金属錯体を供給するための金属供給管104が接続されている。すなわち、金属供給管104は、金属供給源100と塗布ノズル70とを接続して設けられている。

【0047】

金属供給管104には、後述するように不活性ガスを供給する第1のガス供給管121が接続されている。第1のガス供給管121より下流側の金属供給管104には、金属錯体又は不活性ガスの流通を制御する第1の主制御弁105が設けられている。また、第1のガス供給管121より上流側の金属供給管104には、金属錯体の流通を制御する金属制御弁106が設けられている。

【0048】

また、液供給装置71は、内部に溶媒を貯留する溶媒供給源110を有している。溶媒供給源110の上部には、当該溶媒供給源110内に空気、例えば不活性ガスを供給するための空気供給管111が接続されている。空気供給管111は、内部に空気を貯留する空気供給源112に連通している。また、空気供給管111には、空気の流通を制御する制御弁113が設けられている。そして、空気供給源112から溶媒供給源110内に空気が供給され、溶媒供給源110内の圧力が所定の圧力に維持されると共に、溶媒供給源110内の溶媒が後述する溶媒供給管114に供給されるようになっている。

【0049】

また、溶媒供給源110の上部には、塗布ノズル70に溶媒を供給するための溶媒供給管114が接続されている。すなわち、溶媒供給管114は、溶媒供給源110と塗布ノズル70とを接続して設けられている。

【0050】

溶媒供給管114には、後述するように不活性ガスを供給する第2のガス供給管123が接続されている。第2のガス供給管123より下流側の溶媒供給管114には、溶媒又は不活性ガスの流通を制御する第2の主制御弁115が設けられている。また、第2のガス供給管123より上流側の溶媒供給管114には、溶媒の流通を制御する溶媒制御弁116が設けられている。

【0051】

さらに、液供給装置71は、内部に例えば窒素ガスなどの不活性ガスを貯留するガス供給源120を有している。ガス供給源120と金属供給管104との間には、上述した第1のガス供給管121が接続されている。第1のガス供給管121には、不活性ガスの流通を制御する第1のガス制御弁122が設けられている。また、ガス供給源120と溶媒供給管114との間には、上述した第2のガス供給管123が接続されている。第2のガス供給管123には、不活性ガスの流通を制御する第2のガス制御弁124が設けられている。

【0052】

また、液供給装置71は、内部に洗浄液を貯留する洗浄液供給源125を有している。洗浄液供給源125と第1のガス供給管121との間には、第1のガス制御弁122の下流側において、第1の洗浄液供給管126が接続されている。第1の洗浄液供給管126には、洗浄液の流通を制御する第1の洗浄液制御弁127が設けられている。また、洗浄液供給源125と第2のガス供給管123との間には、第2のガス制御弁124の下流側において、第2の洗浄液供給管128が接続されている。第2の洗浄液供給管128には、洗浄液の流通を制御する第2の洗浄液制御弁129が設けられている。

【0053】

なお、以上の第1の主制御弁105の開閉、金属制御弁106の開閉、第1のガス制御弁122の開閉、第2の主制御弁115の開閉、溶媒制御弁116の開閉、第2のガス制御弁124、第1の洗浄液制御弁127、第2の洗浄液制御弁129の開閉は、後述する制御部150により制御される。

【0054】

以上のように液供給装置71から塗布ノズル70に金属錯体と溶媒が供給される。そして、塗布ノズル70内では、攪拌機構(図示せず)によって金属錯体と溶媒が混合されて金属混合液が生成され、塗布ノズル70から金属混合液が吐出される。

【0055】

次に、上述した金属膜形成システム1のリンス液供給装置81の構成について説明する。リンス液供給装置81は、図4に示すように内部にリンス液を貯留するリンス液供給源130を有している。リンス液供給源130の上部には、当該リンス液供給源130内に空気、例えば不活性ガスを供給するための空気供給管131が接続されている。空気供給管131は、内部に空気を貯留する空気供給源132に連通している。また、空気供給管131には、空気の流通を制御する制御弁133が設けられている。そして、空気供給源132からリンス液供給源130内に空気が供給され、リンス液供給源130内の圧力が所定の圧力に維持されると共に、リンス液供給源130内のリンス液が後述するリンス液供給管134に供給されるようになっている。

【0056】

また、リンス液供給源130の上部には、エッジリンスノズル80にリンス液を供給するためのリンス液供給管134が接続されている。すなわち、リンス液供給管134は、リンス液供給源130とエッジリンスノズル80とを接続して設けられている。

【0057】

リンス液供給管134には、後述するように不活性ガスを供給するガス供給管141が接続されている。ガス供給管141より下流側のリンス液供給管134には、リンス液又は不活性ガスの流通を制御する主制御弁135が設けられている。また、ガス供給管141より上流側のリンス液供給管134には、リンス液の流通を制御するリンス液制御弁136が設けられている。

【0058】

また、リンス液供給装置81は、内部に例えば窒素ガスなどの不活性ガスを貯留するガス供給源140を有している。ガス供給源140とリンス液供給管134との間には、上述したガス供給管141が接続されている。ガス供給管141には、不活性ガスの流通を制御するガス制御弁142が設けられている。

【0059】

なお、以上の主制御弁135の開閉、リンス液制御弁136の開閉、ガス制御弁142の開閉は、後述する制御部150により制御される。

【0060】

また、バックリンスノズル60に接続されるリンス液供給装置61の構成は、上述したリンス液供給装置81の構成と同様であるので説明を省略する。

【0061】

以上の金属膜形成システム1には、図1に示すように制御部150が設けられている。制御部150は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、金属膜形成システム1におけるウェハWの金属膜形成処理を実行するプログラムが格納されている。なお、このプログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部150にインストールされたものであってもよい。

【0062】

本実施にかかる金属膜形成システム1は以上のように構成されている。次に、その金属膜形成システム1で行われる金属膜を形成する処理について説明する。なお、図5〜図8は、塗布処理装置10においてウェハW上に金属混合液を塗布する際の様子を示すが、技術の理解の容易さを優先させるため、ノズルバス75を伝達部73及びノズル駆動部74の外側に示している。

【0063】

塗布処理装置10に搬入されたウェハWは、先ず、図5に示すようにスピンチャック30に吸着保持される。このとき、塗布ノズル70はノズルバス75に待機している。そして、液供給装置71において、金属制御弁106と第1のガス制御弁122をそれぞれ閉塞し、且つ第1の主制御弁105と第1の洗浄液制御弁127をそれぞれ開放し、第1の洗浄液供給管126、第1のガス供給管121及び金属供給管104を介して、洗浄液供給源125から塗布ノズル70に洗浄液を供給する。同様に、溶媒制御弁116と第2のガス制御弁124をそれぞれ閉塞し、且つ第2の主制御弁115と第2の洗浄液制御弁129をそれぞれ開放し、第2の洗浄液供給管128、第2のガス供給管123及び溶媒供給管114を介して、洗浄液供給源125から塗布ノズル70に洗浄液を供給する。このように供給された洗浄液によって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する金属混合液、金属錯体、溶媒が追い出され洗浄される。

【0064】

その後、塗布ノズル70がノズルバス75に待機した状態で、液供給装置71において、金属制御弁106と第1の洗浄液制御弁127をそれぞれ閉塞し、且つ第1の主制御弁105と第1のガス制御弁122をそれぞれ開放し、ガス供給源120から第1のガス供給管121と金属供給管104を介して塗布ノズル70に不活性ガスを供給する。同様に、溶媒制御弁116と第2の洗浄液制御弁129をそれぞれ閉塞し、且つ第2の主制御弁115と第2のガス制御弁124をそれぞれ開放し、ガス供給源120から第2のガス供給管123と溶媒供給管114を介して塗布ノズル70に不活性ガスを供給する。このように供給された不活性ガスによって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する洗浄液が乾燥される。こうして塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部の洗浄液が不活性ガスに置換される。

【0065】

このように塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部が不活性ガスに置換されると、その後、後述するように処理容器20の内部を減圧しても、塗布ノズル70から不要な金属混合液が流出することがない。また、金属混合液は、金属であるアルミニウムが析出し易い。例えば金属錯体と溶媒が混合されて金属混合液が形成されてから、所定の時間、例えば90秒間経過すると、金属が析出する。したがって、待機中の塗布ノズル70、金属供給管104のそれぞれの内部には、前のウェハWを処理する際に用いた金属混合液、金属錯体が残留し、金属が析出している。また、溶媒供給管114の内部には、溶媒が残留している。かかる場合でも、上述のように塗布ノズル70に洗浄液と不活性ガスを供給することによって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する金属混合液、金属錯体、溶媒が除去され、その後の塗布処理を適切に行うことができる。なお、このような金属混合液、金属錯体、溶媒の不活性ガスへの置換は、塗布処理装置10における各ウェハWの処理終了後(又は金属混合液の塗布処理終了後)に行ってもよいし、あるいは塗布処理装置10における複数のウェハWの処理終了後(又は金属混合液の塗布処理終了後)に行ってもよい。

【0066】

一方、リンス液供給装置81においても、リンス液制御弁136を閉塞し、且つ主制御弁135とガス制御弁142をそれぞれ開放し、ガス供給源140からガス供給管141とリンス液供給管134を介してエッジリンスノズル80に不活性ガスを供給する。この不活性ガスによって、エッジリンスノズル80内に残留するリンス液がノズルバス85に追い出される。

【0067】

その後、真空ポンプ45を作動させて、処理容器20の内部雰囲気を吸引し、処理容器20の内部を所定の真空度、例えば13.3Paに減圧する。その後、ガス供給源22から処理容器20の内部に不活性ガスを供給すると共に、真空ポンプ47を作動させる。そして、処理容器20の内部を大気圧の不活性ガス雰囲気に均圧する。なお、処理容器20の内部の雰囲気を減圧するのは、当該処理容器20の内部から酸素や水分を迅速に排出し、内部の雰囲気を迅速に不活性ガス雰囲気にするためである。このため、内部雰囲気の減圧は厳格に真空雰囲気にすることまでは要求されず、上述の通り例えば13.3Paの真空度まで減圧すればよい。したがって、極めて短時間で処理容器20の内部の雰囲気を所定の真空度まで減圧することができる。

【0068】

このように処理容器20の内部を減圧し、不活性ガスの大気圧雰囲気にする間、ノズル駆動部74と伝達部73によって、図6に示すように塗布ノズル70を上昇させる。続いて、図7に示すように支持部材72の基端部を中心に塗布ノズル70を回動させてウェハWの中心部上方に配置し、その後、図8に示すように塗布ノズル70を下降させて所定の位置に配置する。なお、このように塗布ノズル70を移動させても、塗布ノズル70内は不活性ガスに置換されているため、塗布ノズル70から不要な金属混合液が流出することがない。このため、塗布ノズル70をウェハWの中心部上方の所定の位置に配置した後、処理容器20の内部を減圧してもよい。

【0069】

その後、すなわち処理容器20の内部を不活性ガスの大気圧雰囲気にして、塗布ノズル70をウェハW上方の所定の位置に配置した後、スピンチャック30に吸着保持されたウェハWを所定の回転数で回転させる。

【0070】

また、液供給装置71では、第1のガス制御弁122と第1の洗浄液制御弁127をそれぞれ閉塞し、且つ第1の主制御弁105と金属制御弁106をそれぞれ開放し、金属供給源100から金属供給管104を介して塗布ノズル70に金属錯体を供給する。同様に、第2のガス制御弁124と第2の洗浄液制御弁129をそれぞれを閉塞し、且つ第2の主制御弁115と溶媒制御弁116をそれぞれ開放し、溶媒供給源110から溶媒供給管114を介して塗布ノズル70に溶媒を供給する。供給された金属錯体と溶媒は塗布ノズル70の内部で混合され、金属混合液が生成される。そして、回転中のウェハWに対して塗布ノズル70から金属混合液が吐出される。このとき、ウェハWに吐出される直前に金属混合液が生成されるので、金属が析出することなく、適切な金属混合液をウェハW上に吐出することができる。吐出された金属混合液は遠心力によってウェハW上を拡散し、ウェハWの表面全面に金属混合液が塗布される。

【0071】

こうしてウェハW上に金属混合液が塗布されると、液供給装置71から塗布ノズル70への金属錯体と溶媒の供給を停止し、塗布ノズル70からウェハWへの金属混合液の吐出を停止する。その後、ノズル駆動部74と伝達部73によって塗布ノズル70をノズルバス75に移動させると共に、ノズル駆動部84と伝達部83によってエッジリンスノズル80をウェハWの外周部上方まで移動させる。

【0072】

その後、回転中のウェハWに対してエッジリンスノズル80からリンス液が吐出され、ウェハWの外周部が洗浄される。また、バックリンスノズル60からもリンス液が噴射され、ウェハWの裏面が洗浄される。このとき、リンス液供給装置81、61では、ガス制御弁142を閉塞し、且つ主制御弁135とリンス液制御弁136をそれぞれ開放し、リンス液供給源130からリンス液供給管134を介してエッジリンスノズル80とバックリンス60にそれぞれリンス液が供給される。そして、かかる洗浄後、エッジリンスノズル80とバックリンスノズル60からのリンス液の供給を停止し、さらにウェハWを回転させることでウェハWを乾燥させる。

【0073】

こうして、ウェハW上に金属膜が形成され、金属膜形成システム1における一連の金属膜形成処理が終了する。なお、ウェハW上に金属膜を形成する場合、本実施の形態では省略しているが、実際には金属膜形成システム1での塗布処理の後、加熱処理が行われる。かかる加熱処理を行うことにより、ウェハW上の金属混合液中の有機成分が揮発し、アルミニウムが金属化して、ウェハW上にアルミニウム膜の金属膜が形成される。

【0074】

以上の実施の形態によれば、制御部150によって、処理容器20の内部を減圧する前に、塗布ノズル70をノズルバス75で待機させた状態で、第1の洗浄液供給管126、第1のガス供給管121及び金属供給管104を介して塗布ノズル70へ洗浄液が供給されると共に、第2の洗浄液供給管128、第2のガス供給管123及び溶媒供給管114を介して塗布ノズル70へ洗浄液が供給される。この洗浄液によって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する金属混合液、金属錯体、溶媒が洗浄される。その後、第1のガス供給管121と金属供給管104を介して塗布ノズル70へ不活性ガスが供給されると共に、第2のガス供給管123と溶媒供給管114を介して塗布ノズル70へ不活性ガスが供給される。こうして塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する洗浄液がこの不活性ガスに置換される。そうすると、その後新たなウェハWを処理する際に処理容器20の内部を減圧しても、塗布ノズル70から不要な金属混合液が流出することがない。また、塗布ノズル70、金属供給管104のそれぞれの内部に残留する金属混合液、金属錯体に金属であるアルミニウムが析出しても、かかる金属混合液、金属錯体は上記洗浄液と不活性ガスによって除去される。

【0075】

続いて、処理容器20の内部を不活性ガスの大気圧雰囲気にして、塗布ノズル70をスピンチャック30上方の所定位置に配置した状態で、金属供給管104を介して塗布ノズル70へ金属錯体が供給されると共に、溶媒供給管114を介して塗布ノズル70へ溶媒が供給される。そして、塗布ノズル70内において、ウェハWに吐出される直前に金属混合液が生成されるので、金属が析出していない適切な金属混合液をウェハWに吐出することができ、ウェハWの塗布処理を適切に行うことができる。したがって、本実施の形態によれば、処理容器20内の処理雰囲気を適切に制御しつつ、金属混合液を用いてウェハW上に金属膜を適切に形成することができる。

【0076】

また、スピンチャック30を昇降且つ回転させるためのチャック駆動部32、塗布ノズル70を移動させるためのノズル駆動部74、及びエッジリンスノズル80を移動させるためのノズル駆動部84は、それぞれ処理容器20の外部に設けられている。これら動力発生源が処理容器20の外部に設けられているので、当該動力発生源から発生するパーティクル等が処理容器20の内部に流入しない。また、伝達部73、83もシリンダ構造を有し、内部が密閉されているため、当該伝達部73、83の内部で発生するパーティクルが処理容器20の内部に流出しない。このように処理容器20の内部にパーティクル等の不純物が発生しないので、ウェハWを処理する際に処理容器20の内部を減圧しても、適切な減圧雰囲気にでき、さらにその後適切な不活性ガスの大気圧雰囲気にできる。

【0077】

なお、以上の実施の形態の液供給装置71において、図9に示すように第1の主制御弁105と塗布ノズル70との間の金属供給管104には、当該金属供給管104内に残存する金属錯体を排出するための金属排出管200が接続されていてもよい。金属排出管200には、金属錯体の流通を制御する制御弁201が設けられている。同様に、第2の主制御弁115と塗布ノズル70との間の溶媒供給管114にも、当該溶媒供給管114内に残存する溶媒を排出するための溶媒排出管202が接続されていてもよい。溶媒排出管202には、溶媒の流通を制御する制御弁203が設けられている。金属排出管200と溶媒排出管202は、共通のポンプ204に連通している。すなわち、ポンプ204は、金属供給管104内の金属錯体を吸引して排出すると共に、溶媒供給管114内の溶媒を吸引して排出する。なお、制御弁201、203の開閉は、上述の制御部150により制御される。

【0078】

ここで、処理容器20の内部雰囲気、或いは塗布ノズル70や金属供給管104の内部には、ごく微量の酸素や水分が残存している場合がある。そして、これら酸素や水分と金属錯体が反応して、析出した金属が塗布ノズル70の先端部を塞いでしまう場合がある。かかる場合、塗布ノズル70、金属供給管104及び溶媒供給管114の内部に対して、上述した洗浄液による洗浄及び不活性ガスによる乾燥を行うことができない。このため、塗布ノズル70を液供給装置71から取り外して当該塗布ノズル70を洗浄する必要がある。しかしながら、金属供給管104と溶媒供給管114内には金属錯体と溶媒が残存しているため、当該金属供給管104と溶媒供給管114の内部の圧力によって、塗布ノズル70を取り外す際に、金属錯体と溶媒が噴出するおそれがある。

【0079】

この点、本実施の形態では、第1の主制御弁105と塗布ノズル70との間の金属供給管104内に残存する金属錯体は、ポンプ204によって金属排出管200から排出される。同時に、第2の主制御弁115と塗布ノズル70との間の溶媒供給管114内に残存する溶剤も、ポンプ204によって溶剤排出管202から排出される。このように金属錯体と溶媒を排出できるので、塗布ノズル70の先端部が塞がれた場合でも、当該塗布ノズル70を安全に取り外して洗浄することができる。

【0080】

以上の実施の形態では、金属錯体はアルミニウム原子を有していたが、他の金属原子、例えば銅原子や金原子、銀原子などを有していてもよい。また、以上の実施の形態の塗布処理装置10は、カップ体41を洗浄するカップリンスノズルを備えていてもよい。

【0081】

さらに、以上の実施の形態では、基板としてウェハWを用いた場合について説明したが、本発明は、基板がウェハ以外のFPD(フラットパネルディスプレイ)、フォトマスク用のマスクレチクルなどの他の基板である場合にも適用できる。さらに、本発明は、例えば有機太陽電池の製造プロセスや低酸素雰囲気下での成膜プロセスにも適用することができる。

【0082】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0083】

1 金属膜形成システム

10 塗布処理装置

20 処理容器

22 ガス供給源

30 スピンチャック

32 チャック駆動部

41 カップ体

45、47 真空ポンプ

60 バックリンスノズル

61 リンス液供給装置

70 塗布ノズル

71 液供給装置

72 支持部材

73 伝達部

74 ノズル駆動部

75 ノズルバス

80 エッジリンスノズル

81 リンス液供給装置

82 支持部材

83 伝達部

84 ノズル駆動部

85 ノズルバス

100 金属供給源

104 金属供給管

105 第1の主制御弁

106 金属制御弁

110 溶媒供給源

114 溶媒供給管

115 第2の主制御弁

116 溶媒制御弁

120 ガス供給源

121 第1のガス供給管

122 第1のガス制御弁

123 第2のガス供給管

124 第2のガス制御弁

125 洗浄液供給源

126 第1の洗浄液供給管

127 第1の洗浄液制御弁

128 第2の洗浄液供給管

129 第2の洗浄液制御弁

150 制御部

W ウェハ

【技術分野】

【0001】

本発明は、基板上に金属膜を形成する金属膜形成システム、当該金属膜形成システムを用いた金属膜形成方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

例えば半導体デバイスなどの電子デバイスに使用されている配線や電極の材料として、例えばアルミニウムが使用されている。従来、アルミニウムの配線や電極を形成するには、例えば基板上に所定のパターンを形成して配線又は電極となるべき部位にトレンチを形成し、当該トレンチ内を含む基板上にアルミニウム膜を形成した後、余剰の部分を化学機械研磨等により除去する方法が一般的に採用されていた。また、このアルミニウム膜を形成する方法として、例えばスパッタリング法、真空蒸着法、CVD法(Chemical Vapor Deposition、化学気相成長法)などの真空プロセスでアルミニウム膜を形成する方法が用いられていた。

【0003】

ところで、近年、半導体デバイスのさらなる高集積化を図るため、配線や電極の構造の微細化、複雑化が進んでおり、これらの形状に関する精度の向上が要求されている。かかる場合、基板上のトレンチの開口幅が小さくなり、またトレンチのアスペクト比(トレンチの深さをトレンチの表面開口部の最小距離で除した値)が大きくなる。このため、基板上にアルミニウム膜を形成する際に、従来のスパッタリング法、真空蒸着法、CVD法などを採用すると、トレンチの開口に近い領域に堆積したアルミニウムがトレンチの開口を閉塞し、その結果としてトレンチの内部にアルミニウムが充填されない欠陥部分が生じるおそれがある。

【0004】

そこで、アルミニウム膜を形成する方法として、例えばアミン化合物と水酸化アルミニウムの錯体を溶媒に溶解した金属混合液を基板上に塗布して、当該基板上にアルミニウム膜を形成する方法が提案されている(特許文献1)。かかる場合、金属混合液が流動性を有するため、基板上のトレンチが微小の場合でも、当該トレンチ内に金属混合液が流入し、アルミニウム膜の欠陥の発生を抑制できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−227864号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の方法を用いて基板上にアルミニウム膜を形成する場合、処理雰囲気中に微量の酸素や水分が存在すると、金属混合液はこれら酸素や水分と反応して劣化するおそれがある。このため、低酸素濃度且つ低水分濃度の処理雰囲気、例えば窒素ガス等の不活性ガス雰囲気中で、金属混合液の塗布処理を行う必要がある。また、処理雰囲気を効率よく不活性ガス雰囲気にするため、すなわち効率よく低酸素濃度且つ低水分濃度の処理雰囲気にするため、一旦減圧雰囲気にすることが好ましい。

【0007】

このように金属混合液を用いた方法では、基板処理の処理雰囲気を厳格に制御する必要がある。しかしながら、現状は、かかる金属混合液を用いた方法が試験的に行われている段階であり、処理雰囲気を適切に制御しつつアルミニウム膜を形成する装置も未だ開発段階である。例えば金属混合液の基板上への塗布は、通常、塗布ノズルから基板上に金属混合液を吐出することにより行われる。かかる場合、処理終了後に塗布ノズル中に金属混合液が残留していると、その後別の基板を処理するために処理雰囲気を減圧した際、当該残留した金属混合液が塗布ノズルから流出してしまい、上記別の基板上にアルミニウム膜を適切に形成することができない。したがって、複数の基板に対してアルミニウム膜を連続的に形成することは現実的に困難であり、半導体デバイスの量産化に対応できていない。

【0008】

本発明は、かかる点に鑑みてなされたものであり、処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成することを目的とする。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、本発明は、基板上に金属膜を形成する金属膜形成システムであって、金属錯体と溶媒を混合した金属混合液を基板上に塗布する塗布処理装置と、前記塗布処理装置に金属錯体と溶媒を供給する液供給装置と、を備え、前記塗布処理装置は、基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、前記処理容器の内部に設けられ、基板を保持する保持部と、前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を有し、前記液供給装置は、内部に金属錯体を貯留する金属供給源と、内部に溶媒を貯留する溶媒供給源と、前記金属供給源と前記塗布ノズルとを接続する金属供給管と、前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、内部に不活性ガスを貯留するガス供給源と、前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、前記処理容器の内部を減圧する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給させると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給させる制御部と、を有することを特徴としている。

【0010】

本発明によれば、制御部によって、処理容器の内部を減圧する前に、塗布ノズルを待機部で待機させた状態で、第1のガス供給管と金属供給管を介して塗布ノズルへ不活性ガスが供給されると共に、第2のガス供給管と溶媒供給管を介して塗布ノズルへ不活性ガスが供給される。この不活性ガスによって、塗布ノズル内に残留する金属混合液が追い出される。そうすると、その後新たな基板を処理する際に処理容器の内部を減圧しても、塗布ノズルから不要な金属混合液が流出することがない。続いて、処理容器の内部を不活性ガスの大気圧雰囲気にして、塗布ノズルを保持部上方に配置した状態で、金属供給管を介して塗布ノズルへ金属錯体が供給されると共に、溶媒供給管を介して塗布ノズルへ溶媒が供給される。そして、塗布ノズルから基板上に金属混合液が吐出されて、当該基板上に金属膜が適切に形成される。したがって、本発明によれば、処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成することができる。

【0011】

前記液供給装置は、前記第1のガス供給管より下流側の前記金属供給管に設けられ、金属錯体又は不活性ガスの流通を制御する第1の主制御弁と、前記第1のガス供給管より上流側の前記金属供給管に設けられ、金属錯体の流通を制御する金属制御弁と、前記第1のガス供給管に設けられ、不活性ガスの流通を制御する第1のガス制御弁と、前記第2のガス供給管より下流側の前記溶媒供給管に設けられ、溶媒又は不活性ガスの流通を制御する第2の主制御弁と、前記第2のガス供給管より上流側の前記溶媒供給管に設けられ、溶媒の流通を制御する溶媒制御弁と、前記第2のガス供給管に設けられ、不活性ガスの流通を制御する第2のガス制御弁と、を有し、前記制御部は、前記第1の主制御弁、前記金属制御弁、前記第1のガス制御弁、前記第2の主制御弁、前記溶媒制御弁及び前記第2のガス制御弁の開閉を制御してもよい。

【0012】

前記液供給装置は、内部に洗浄液を貯留する洗浄液供給源と、前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、を有し、前記制御部は、前記処理容器の内部を減圧する前であって、前記塗布ノズルへ不活性ガスを供給させる前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給させると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給させてもよい。

【0013】

前記塗布処理装置は、前記処理容器の内部に設けられ、先端部において前記塗布ノズルを支持する支持部材と、前記処理容器の外部に設けられ、前記支持部材を昇降且つ回動させるための駆動部と、前記処理容器の内部に設けられ、前記支持部材の基端部を支持し、前記駆動部の動力を前記支持部材に伝達する伝達部と、を有していてもよい。

【0014】

前記伝達部は、シリンダ構造を有していてもよい。

【0015】

前記塗布処理装置は、前記処理容器の外部に設けられ、前記保持部を回転させるための他の駆動部を有していてもよい。

【0016】

前記金属錯体はアルミニウム原子を有していてもよい。

【0017】

別な観点による本発明は、金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、前記金属膜形成システムは、基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、前記処理容器の内部に設けられ、基板を保持する保持部と、前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を備えた塗布処理装置と、内部に金属錯体を貯留する金属供給源と、内部に溶媒を貯留する溶媒供給源と、前記金属供給源と前記塗布ノズルとを接続する金属供給管と、前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、内部に不活性ガスを貯留するガス供給源と、前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、を備えた液供給装置と、を有し、前記金属膜形成方法は、前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給すると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給する待機工程と、その後、前記処理容器の内部を減圧した後、当該処理容器の内部を不活性ガスの大気圧雰囲気にして、前記塗布ノズルを前記保持部上方に配置した状態で、前記金属供給管を介して前記塗布ノズルへ金属錯体を供給すると共に、前記溶媒供給管を介して前記塗布ノズルへ溶媒を供給する処理工程と、を有することを特徴としている。

【0018】

前記液処理装置は、内部に洗浄液を貯留する洗浄液供給源と、前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、を有し、前記待機工程において、前記塗布ノズルへ不活性ガスを供給する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給すると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給してもよい。

【0019】

前記金属錯体はアルミニウム原子を有していてもよい。

【0020】

また別な観点による本発明によれば、前記金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0021】

さらに別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0022】

本発明によれば、処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成することができる。

【図面の簡単な説明】

【0023】

【図1】本実施の形態にかかる金属膜形成システムの塗布処理装置の構成の概略を示す縦断面図である。

【図2】塗布処理装置の構成の概略を示す横断面図である。

【図3】液供給装置の構成の概略を示す説明図である。

【図4】リンス液供給装置の構成の概略を示す説明図である。

【図5】塗布ノズルをノズルバスで待機させた様子を示す説明図である。

【図6】塗布ノズルをノズルバス上方に上昇させた様子を示す説明図である。

【図7】塗布ノズルをウェハ上方まで回動させた様子を示す説明図である。

【図8】塗布ノズルを所定位置まで下降させた様子を示す説明図である。

【図9】他の実施の形態にかかる液供給装置の構成の概略を示す説明図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について説明する。図1は、本実施の形態にかかる金属膜形成システム1の塗布処理装置10の構成の概略を示す縦断面図である。図2は、塗布処理装置10の構成の概略を示す横断面図である。なお、基板としてのウェハW上には、所定のパターン(図示せず)が予め形成されている。さらに、所定のパターン上には、例えばウェハWと金属膜との定着性を向上させるため、例えば有機金属化合物を有する下地膜(図示せず)が予め形成されている。また、本実施の形態の金属膜形成システム1では、金属膜として、アルミニウム膜をウェハW上に形成する。

【0025】

金属膜形成システム1に設けられた塗布処理装置10は、図1及び図2に示すように内部を密閉可能な処理容器20を有している。処理容器20の側面にはウェハWの搬入出口(図示せず)が形成され、当該搬入出口にはゲートバルブ(図示せず)が設けられている。

【0026】

処理容器20の天井面には、当該処理容器20の内部に例えば窒素ガスなどの不活性ガスを供給するガス供給口21が形成されている。ガス供給口21には、ガス供給源22に連通するガス供給管23が接続されている。ガス供給管23には、不活性ガスの流通を制御する制御弁24が設けられている。

【0027】

処理容器20の内部には、ウェハWを吸着保持する保持部としてのスピンチャック30が設けられている。スピンチャック30は、水平な上面を有し、当該上面には、例えばウェハWを吸引する吸引口(図示せず)が設けられている。この吸引口からの吸引により、ウェハWをスピンチャック30上に吸着保持できる。

【0028】

スピンチャック30には、シャフト31を介して、処理容器20の外部に設けられた他の駆動部としてのチャック駆動部32が取り付けられている。チャック駆動部32は例えばモータなどを備え、このチャック駆動部32によりスピンチャック30は所定の速度に回転できる。また、チャック駆動部32にはシリンダなどの昇降駆動源が設けられており、スピンチャック30は昇降自在になっている。なお、シャフト31が処理容器20を挿通する部分には、処理容器20の内部を密閉するために例えばOリングや真空用グリスが設けられている。また、シャフト31自体がシリンダ構造を有していてもよい。

【0029】

スピンチャック30の下方側には断面形状が山形のガイドリング40が設けられており、このガイドリング40の外周縁は下方側に屈曲して延びている。前記スピンチャック30、スピンチャック30に保持されたウェハW及びガイドリング40を囲むようにカップ体41が設けられている。カップ体41は、ウェハWから飛散又は落下する液体を受け止め、回収することができる。

【0030】

このカップ体41は上面にスピンチャック30が昇降できるようにウェハWよりも大きい開口部が形成されていると共に、側周面とガイドリング40の外周縁との間に排出路をなす隙間42が形成されている。前記カップ体41の下方側は、ガイドリング40の外周縁部分と共に屈曲路を形成して気液分離部を構成している。

【0031】

カップ体41の底部の内側領域には、カップ体41内の雰囲気及び処理容器20内の雰囲気を吸引するための吸気口43が形成されている。吸気口43には吸気管44が接続され、この吸気管44は2本の吸気管44a、44bに分岐している。一の吸気管44aは、例えば真空ポンプ45に連通し、例えば処理容器20の内部を減圧雰囲気にする際に、当該処理容器20の内部雰囲気を吸引するために用いられる。また、一の吸気管44aには、ガスの流れを制御する制御弁46が設けられている。一方、他の吸気管44bは、例えば真空ポンプ47に連通し、例えば処理容器20の内部を不活性ガスの大気圧雰囲気にする際に、当該処理容器20の内部雰囲気を吸引するために用いられる。また、他の吸気管44bには、ガスの流通を制御する制御弁48が設けられている。かかる構成により、塗布処理装置10は、その処理容器20の内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り替え可能に構成されている。

【0032】

カップ体41の底部の外側領域には、回収した液体を排出する排液口49が形成されており、この排液口49には排液管50が接続されている。

【0033】

スピンチャック30の下方であってガイドリング40上には、ウェハWの裏面に向けてリンス液を噴射するバックリンスノズル60、60が例えば2箇所に設けられている。バックリンスノズル60には、当該バックリンスノズル60にリンス液を供給するリンス液供給装置61が接続されている。

【0034】

処理容器20の内部には、スピンチャック30に保持されたウェハWの中心部上に、金属錯体と溶媒を混合した金属混合液を吐出する塗布ノズル70が設けられている。塗布ノズル70には、当該塗布ノズル70に金属錯体と溶媒を供給する液供給装置71が接続されている。そして、塗布ノズル70は、その内部において液供給装置71から供給された金属錯体と溶媒を混合して金属混合液を形成するように構成されている。なお、金属錯体には、アルミニウム原子を有する錯体が用いられる。本実施の形態においては、例えばアミン化合物と水酸化アルミニウムの錯体が用いられる。また、金属錯体を溶解させる溶媒としては、金属錯体を溶解させるものであれば限定されないが、例えばエーテル類や炭化水素類が用いられる。

【0035】

また、塗布ノズル70には、支持部材72と伝達部73を介して、ノズル駆動部74が取り付けられている。支持部材72と伝達部73はそれぞれ処理容器20の内部に設けられ、ノズル駆動部74は処理容器20の外部に設けられている。

【0036】

支持部材72は、水平方向に延伸する水平支持部72aと鉛直方向に延伸する鉛直支持部72bとを有している。塗布ノズル70は、この水平支持部72aの先端部に支持されている。

【0037】

伝達部73は、支持部材72の基端部を支持し、鉛直方向に延伸して設けられている。伝達部73は、例えばシリンダ構造を有し、ノズル駆動部74の動力を支持部材72に伝達できる。すなわち、伝達部73の内部には、例えばピストン(図示せず)が設けられ、支持部材72と塗布ノズル70を昇降させることができる。また、例えば伝達部73自体が回動して、支持部材72の基端部を中心に、支持部材72と塗布ノズル70を回動させることができる。なお、支持部材72の鉛直支持部72bと伝達部73との接続部分には、伝達部73の内部を密閉するために例えばOリングや真空用グリスが設けられている。また、伝達部73が処理容器20を挿通する部分には、処理容器20の内部を密閉するために例えばOリングや真空用グリスが設けられている。

【0038】

ノズル駆動部74は、例えばモータなどを備え、上述したように支持部材72と塗布ノズル70を昇降且つ回動させることができる。

【0039】

このように塗布ノズル70は、昇降且つ回動自在に構成され、カップ体41のY方向正方向側の外側に設置された待機部としてのノズルバス75からカップ体41内のウェハWの中心部上方まで移動できる。ノズルバス75では、待機中の塗布ノズル70の先端部を収容して、当該塗布ノズル70を洗浄することができる。また、ノズルバス75では、塗布ノズル70からの金属混合液のダミーディスペンスも行うことができる。なお、図1において支持部材72の鉛直支持部72b、伝達部73及びノズル駆動部74は、図示の都合上、カップ体41のY方向正方向側に配置されているが、実際には図2に示すように処理容器20内においてY方向中央付近に配置されている。

【0040】

また、処理容器20の内部には、スピンチャック30に保持されたウェハWの外周部上にリンス液を吐出するエッジリンスノズル80が設けられている。エッジリンスノズル80には、当該エッジリンスノズル80にリンス液を供給するリンス液供給装置81が接続されている。エッジリンスノズル80も、上述した塗布ノズル70と同様に昇降且つ回動自在に構成されている。すなわち、エッジリンスノズル80には、支持部材82と伝達部83を介して、ノズル駆動部84が取り付けられている。支持部材82と伝達部83はそれぞれ処理容器20の内部に設けられ、ノズル駆動部84は処理容器20の外部に設けられている。

【0041】

支持部材82は、水平方向に延伸する水平支持部82aと鉛直方向に延伸する鉛直支持部82bとを有している。エッジリンスノズル80は、この水平支持部82aの先端部に支持されている。

【0042】

伝達部83は、支持部材82の基端部を支持し、鉛直方向に延伸して設けられている。伝達部83は、例えばシリンダ構造を有し、ノズル駆動部84の動力を支持部材82に伝達できる。すなわち、伝達部83の内部には、例えばピストン(図示せず)が設けられ、支持部材82とエッジリンスノズル80を昇降させることができる。また、例えば伝達部83自体が回動して、支持部材82とエッジリンスノズル80を回動させることができる。なお、支持部材82の鉛直支持部82bと伝達部83との接続部分には、伝達部83の内部を密閉するために例えばOリングや真空用グリスが設けられている。また、伝達部83が処理容器20を挿通する部分には、処理容器20の内部を密閉するために例えばOリングや真空用グリスが設けられている。

【0043】

ノズル駆動部84は、例えばモータなどを備え、上述したように支持部材82とエッジリンスノズル80を昇降且つ回動させることができる。

【0044】

このようにエッジリンスノズル80は、昇降且つ回動自在に構成され、カップ体41のY方向負方向側の外側に設置されたノズルバス85からカップ体41内のウェハWの外周部まで移動できる。ノズルバス85では、エッジリンスノズル80の先端部を収容して、当該エッジリンスノズル80を洗浄することができる。また、ノズルバス85では、エッジリンスノズル80からのリンス液のダミーディスペンスも行うことができる。

【0045】

次に、上述した金属膜形成システム1の液供給装置71の構成について説明する。液供給装置71は、図3に示すように内部に金属錯体を貯留する金属供給源100を有している。金属供給源100の上部には、当該金属供給源100内に空気、例えば不活性ガスを供給するための空気供給管101が接続されている。空気供給管101は、内部に空気を貯留する空気供給源102に連通している。また、空気供給管101には、空気の流通を制御する制御弁103が設けられている。そして、空気供給源102から金属供給源100内に空気が供給され、金属供給源100内の圧力が所定の圧力に維持されると共に、金属供給源100内の金属錯体が後述する金属供給管104に供給されるようになっている。

【0046】

また、金属供給源100の上部には、塗布ノズル70に金属錯体を供給するための金属供給管104が接続されている。すなわち、金属供給管104は、金属供給源100と塗布ノズル70とを接続して設けられている。

【0047】

金属供給管104には、後述するように不活性ガスを供給する第1のガス供給管121が接続されている。第1のガス供給管121より下流側の金属供給管104には、金属錯体又は不活性ガスの流通を制御する第1の主制御弁105が設けられている。また、第1のガス供給管121より上流側の金属供給管104には、金属錯体の流通を制御する金属制御弁106が設けられている。

【0048】

また、液供給装置71は、内部に溶媒を貯留する溶媒供給源110を有している。溶媒供給源110の上部には、当該溶媒供給源110内に空気、例えば不活性ガスを供給するための空気供給管111が接続されている。空気供給管111は、内部に空気を貯留する空気供給源112に連通している。また、空気供給管111には、空気の流通を制御する制御弁113が設けられている。そして、空気供給源112から溶媒供給源110内に空気が供給され、溶媒供給源110内の圧力が所定の圧力に維持されると共に、溶媒供給源110内の溶媒が後述する溶媒供給管114に供給されるようになっている。

【0049】

また、溶媒供給源110の上部には、塗布ノズル70に溶媒を供給するための溶媒供給管114が接続されている。すなわち、溶媒供給管114は、溶媒供給源110と塗布ノズル70とを接続して設けられている。

【0050】

溶媒供給管114には、後述するように不活性ガスを供給する第2のガス供給管123が接続されている。第2のガス供給管123より下流側の溶媒供給管114には、溶媒又は不活性ガスの流通を制御する第2の主制御弁115が設けられている。また、第2のガス供給管123より上流側の溶媒供給管114には、溶媒の流通を制御する溶媒制御弁116が設けられている。

【0051】

さらに、液供給装置71は、内部に例えば窒素ガスなどの不活性ガスを貯留するガス供給源120を有している。ガス供給源120と金属供給管104との間には、上述した第1のガス供給管121が接続されている。第1のガス供給管121には、不活性ガスの流通を制御する第1のガス制御弁122が設けられている。また、ガス供給源120と溶媒供給管114との間には、上述した第2のガス供給管123が接続されている。第2のガス供給管123には、不活性ガスの流通を制御する第2のガス制御弁124が設けられている。

【0052】

また、液供給装置71は、内部に洗浄液を貯留する洗浄液供給源125を有している。洗浄液供給源125と第1のガス供給管121との間には、第1のガス制御弁122の下流側において、第1の洗浄液供給管126が接続されている。第1の洗浄液供給管126には、洗浄液の流通を制御する第1の洗浄液制御弁127が設けられている。また、洗浄液供給源125と第2のガス供給管123との間には、第2のガス制御弁124の下流側において、第2の洗浄液供給管128が接続されている。第2の洗浄液供給管128には、洗浄液の流通を制御する第2の洗浄液制御弁129が設けられている。

【0053】

なお、以上の第1の主制御弁105の開閉、金属制御弁106の開閉、第1のガス制御弁122の開閉、第2の主制御弁115の開閉、溶媒制御弁116の開閉、第2のガス制御弁124、第1の洗浄液制御弁127、第2の洗浄液制御弁129の開閉は、後述する制御部150により制御される。

【0054】

以上のように液供給装置71から塗布ノズル70に金属錯体と溶媒が供給される。そして、塗布ノズル70内では、攪拌機構(図示せず)によって金属錯体と溶媒が混合されて金属混合液が生成され、塗布ノズル70から金属混合液が吐出される。

【0055】

次に、上述した金属膜形成システム1のリンス液供給装置81の構成について説明する。リンス液供給装置81は、図4に示すように内部にリンス液を貯留するリンス液供給源130を有している。リンス液供給源130の上部には、当該リンス液供給源130内に空気、例えば不活性ガスを供給するための空気供給管131が接続されている。空気供給管131は、内部に空気を貯留する空気供給源132に連通している。また、空気供給管131には、空気の流通を制御する制御弁133が設けられている。そして、空気供給源132からリンス液供給源130内に空気が供給され、リンス液供給源130内の圧力が所定の圧力に維持されると共に、リンス液供給源130内のリンス液が後述するリンス液供給管134に供給されるようになっている。

【0056】

また、リンス液供給源130の上部には、エッジリンスノズル80にリンス液を供給するためのリンス液供給管134が接続されている。すなわち、リンス液供給管134は、リンス液供給源130とエッジリンスノズル80とを接続して設けられている。

【0057】

リンス液供給管134には、後述するように不活性ガスを供給するガス供給管141が接続されている。ガス供給管141より下流側のリンス液供給管134には、リンス液又は不活性ガスの流通を制御する主制御弁135が設けられている。また、ガス供給管141より上流側のリンス液供給管134には、リンス液の流通を制御するリンス液制御弁136が設けられている。

【0058】

また、リンス液供給装置81は、内部に例えば窒素ガスなどの不活性ガスを貯留するガス供給源140を有している。ガス供給源140とリンス液供給管134との間には、上述したガス供給管141が接続されている。ガス供給管141には、不活性ガスの流通を制御するガス制御弁142が設けられている。

【0059】

なお、以上の主制御弁135の開閉、リンス液制御弁136の開閉、ガス制御弁142の開閉は、後述する制御部150により制御される。

【0060】

また、バックリンスノズル60に接続されるリンス液供給装置61の構成は、上述したリンス液供給装置81の構成と同様であるので説明を省略する。

【0061】

以上の金属膜形成システム1には、図1に示すように制御部150が設けられている。制御部150は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、金属膜形成システム1におけるウェハWの金属膜形成処理を実行するプログラムが格納されている。なお、このプログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部150にインストールされたものであってもよい。

【0062】

本実施にかかる金属膜形成システム1は以上のように構成されている。次に、その金属膜形成システム1で行われる金属膜を形成する処理について説明する。なお、図5〜図8は、塗布処理装置10においてウェハW上に金属混合液を塗布する際の様子を示すが、技術の理解の容易さを優先させるため、ノズルバス75を伝達部73及びノズル駆動部74の外側に示している。

【0063】

塗布処理装置10に搬入されたウェハWは、先ず、図5に示すようにスピンチャック30に吸着保持される。このとき、塗布ノズル70はノズルバス75に待機している。そして、液供給装置71において、金属制御弁106と第1のガス制御弁122をそれぞれ閉塞し、且つ第1の主制御弁105と第1の洗浄液制御弁127をそれぞれ開放し、第1の洗浄液供給管126、第1のガス供給管121及び金属供給管104を介して、洗浄液供給源125から塗布ノズル70に洗浄液を供給する。同様に、溶媒制御弁116と第2のガス制御弁124をそれぞれ閉塞し、且つ第2の主制御弁115と第2の洗浄液制御弁129をそれぞれ開放し、第2の洗浄液供給管128、第2のガス供給管123及び溶媒供給管114を介して、洗浄液供給源125から塗布ノズル70に洗浄液を供給する。このように供給された洗浄液によって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する金属混合液、金属錯体、溶媒が追い出され洗浄される。

【0064】

その後、塗布ノズル70がノズルバス75に待機した状態で、液供給装置71において、金属制御弁106と第1の洗浄液制御弁127をそれぞれ閉塞し、且つ第1の主制御弁105と第1のガス制御弁122をそれぞれ開放し、ガス供給源120から第1のガス供給管121と金属供給管104を介して塗布ノズル70に不活性ガスを供給する。同様に、溶媒制御弁116と第2の洗浄液制御弁129をそれぞれ閉塞し、且つ第2の主制御弁115と第2のガス制御弁124をそれぞれ開放し、ガス供給源120から第2のガス供給管123と溶媒供給管114を介して塗布ノズル70に不活性ガスを供給する。このように供給された不活性ガスによって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する洗浄液が乾燥される。こうして塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部の洗浄液が不活性ガスに置換される。

【0065】

このように塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部が不活性ガスに置換されると、その後、後述するように処理容器20の内部を減圧しても、塗布ノズル70から不要な金属混合液が流出することがない。また、金属混合液は、金属であるアルミニウムが析出し易い。例えば金属錯体と溶媒が混合されて金属混合液が形成されてから、所定の時間、例えば90秒間経過すると、金属が析出する。したがって、待機中の塗布ノズル70、金属供給管104のそれぞれの内部には、前のウェハWを処理する際に用いた金属混合液、金属錯体が残留し、金属が析出している。また、溶媒供給管114の内部には、溶媒が残留している。かかる場合でも、上述のように塗布ノズル70に洗浄液と不活性ガスを供給することによって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する金属混合液、金属錯体、溶媒が除去され、その後の塗布処理を適切に行うことができる。なお、このような金属混合液、金属錯体、溶媒の不活性ガスへの置換は、塗布処理装置10における各ウェハWの処理終了後(又は金属混合液の塗布処理終了後)に行ってもよいし、あるいは塗布処理装置10における複数のウェハWの処理終了後(又は金属混合液の塗布処理終了後)に行ってもよい。

【0066】

一方、リンス液供給装置81においても、リンス液制御弁136を閉塞し、且つ主制御弁135とガス制御弁142をそれぞれ開放し、ガス供給源140からガス供給管141とリンス液供給管134を介してエッジリンスノズル80に不活性ガスを供給する。この不活性ガスによって、エッジリンスノズル80内に残留するリンス液がノズルバス85に追い出される。

【0067】

その後、真空ポンプ45を作動させて、処理容器20の内部雰囲気を吸引し、処理容器20の内部を所定の真空度、例えば13.3Paに減圧する。その後、ガス供給源22から処理容器20の内部に不活性ガスを供給すると共に、真空ポンプ47を作動させる。そして、処理容器20の内部を大気圧の不活性ガス雰囲気に均圧する。なお、処理容器20の内部の雰囲気を減圧するのは、当該処理容器20の内部から酸素や水分を迅速に排出し、内部の雰囲気を迅速に不活性ガス雰囲気にするためである。このため、内部雰囲気の減圧は厳格に真空雰囲気にすることまでは要求されず、上述の通り例えば13.3Paの真空度まで減圧すればよい。したがって、極めて短時間で処理容器20の内部の雰囲気を所定の真空度まで減圧することができる。

【0068】

このように処理容器20の内部を減圧し、不活性ガスの大気圧雰囲気にする間、ノズル駆動部74と伝達部73によって、図6に示すように塗布ノズル70を上昇させる。続いて、図7に示すように支持部材72の基端部を中心に塗布ノズル70を回動させてウェハWの中心部上方に配置し、その後、図8に示すように塗布ノズル70を下降させて所定の位置に配置する。なお、このように塗布ノズル70を移動させても、塗布ノズル70内は不活性ガスに置換されているため、塗布ノズル70から不要な金属混合液が流出することがない。このため、塗布ノズル70をウェハWの中心部上方の所定の位置に配置した後、処理容器20の内部を減圧してもよい。

【0069】

その後、すなわち処理容器20の内部を不活性ガスの大気圧雰囲気にして、塗布ノズル70をウェハW上方の所定の位置に配置した後、スピンチャック30に吸着保持されたウェハWを所定の回転数で回転させる。

【0070】

また、液供給装置71では、第1のガス制御弁122と第1の洗浄液制御弁127をそれぞれ閉塞し、且つ第1の主制御弁105と金属制御弁106をそれぞれ開放し、金属供給源100から金属供給管104を介して塗布ノズル70に金属錯体を供給する。同様に、第2のガス制御弁124と第2の洗浄液制御弁129をそれぞれを閉塞し、且つ第2の主制御弁115と溶媒制御弁116をそれぞれ開放し、溶媒供給源110から溶媒供給管114を介して塗布ノズル70に溶媒を供給する。供給された金属錯体と溶媒は塗布ノズル70の内部で混合され、金属混合液が生成される。そして、回転中のウェハWに対して塗布ノズル70から金属混合液が吐出される。このとき、ウェハWに吐出される直前に金属混合液が生成されるので、金属が析出することなく、適切な金属混合液をウェハW上に吐出することができる。吐出された金属混合液は遠心力によってウェハW上を拡散し、ウェハWの表面全面に金属混合液が塗布される。

【0071】

こうしてウェハW上に金属混合液が塗布されると、液供給装置71から塗布ノズル70への金属錯体と溶媒の供給を停止し、塗布ノズル70からウェハWへの金属混合液の吐出を停止する。その後、ノズル駆動部74と伝達部73によって塗布ノズル70をノズルバス75に移動させると共に、ノズル駆動部84と伝達部83によってエッジリンスノズル80をウェハWの外周部上方まで移動させる。

【0072】

その後、回転中のウェハWに対してエッジリンスノズル80からリンス液が吐出され、ウェハWの外周部が洗浄される。また、バックリンスノズル60からもリンス液が噴射され、ウェハWの裏面が洗浄される。このとき、リンス液供給装置81、61では、ガス制御弁142を閉塞し、且つ主制御弁135とリンス液制御弁136をそれぞれ開放し、リンス液供給源130からリンス液供給管134を介してエッジリンスノズル80とバックリンス60にそれぞれリンス液が供給される。そして、かかる洗浄後、エッジリンスノズル80とバックリンスノズル60からのリンス液の供給を停止し、さらにウェハWを回転させることでウェハWを乾燥させる。

【0073】

こうして、ウェハW上に金属膜が形成され、金属膜形成システム1における一連の金属膜形成処理が終了する。なお、ウェハW上に金属膜を形成する場合、本実施の形態では省略しているが、実際には金属膜形成システム1での塗布処理の後、加熱処理が行われる。かかる加熱処理を行うことにより、ウェハW上の金属混合液中の有機成分が揮発し、アルミニウムが金属化して、ウェハW上にアルミニウム膜の金属膜が形成される。

【0074】

以上の実施の形態によれば、制御部150によって、処理容器20の内部を減圧する前に、塗布ノズル70をノズルバス75で待機させた状態で、第1の洗浄液供給管126、第1のガス供給管121及び金属供給管104を介して塗布ノズル70へ洗浄液が供給されると共に、第2の洗浄液供給管128、第2のガス供給管123及び溶媒供給管114を介して塗布ノズル70へ洗浄液が供給される。この洗浄液によって、塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する金属混合液、金属錯体、溶媒が洗浄される。その後、第1のガス供給管121と金属供給管104を介して塗布ノズル70へ不活性ガスが供給されると共に、第2のガス供給管123と溶媒供給管114を介して塗布ノズル70へ不活性ガスが供給される。こうして塗布ノズル70、金属供給管104、溶媒供給管114のそれぞれの内部に残留する洗浄液がこの不活性ガスに置換される。そうすると、その後新たなウェハWを処理する際に処理容器20の内部を減圧しても、塗布ノズル70から不要な金属混合液が流出することがない。また、塗布ノズル70、金属供給管104のそれぞれの内部に残留する金属混合液、金属錯体に金属であるアルミニウムが析出しても、かかる金属混合液、金属錯体は上記洗浄液と不活性ガスによって除去される。

【0075】

続いて、処理容器20の内部を不活性ガスの大気圧雰囲気にして、塗布ノズル70をスピンチャック30上方の所定位置に配置した状態で、金属供給管104を介して塗布ノズル70へ金属錯体が供給されると共に、溶媒供給管114を介して塗布ノズル70へ溶媒が供給される。そして、塗布ノズル70内において、ウェハWに吐出される直前に金属混合液が生成されるので、金属が析出していない適切な金属混合液をウェハWに吐出することができ、ウェハWの塗布処理を適切に行うことができる。したがって、本実施の形態によれば、処理容器20内の処理雰囲気を適切に制御しつつ、金属混合液を用いてウェハW上に金属膜を適切に形成することができる。

【0076】

また、スピンチャック30を昇降且つ回転させるためのチャック駆動部32、塗布ノズル70を移動させるためのノズル駆動部74、及びエッジリンスノズル80を移動させるためのノズル駆動部84は、それぞれ処理容器20の外部に設けられている。これら動力発生源が処理容器20の外部に設けられているので、当該動力発生源から発生するパーティクル等が処理容器20の内部に流入しない。また、伝達部73、83もシリンダ構造を有し、内部が密閉されているため、当該伝達部73、83の内部で発生するパーティクルが処理容器20の内部に流出しない。このように処理容器20の内部にパーティクル等の不純物が発生しないので、ウェハWを処理する際に処理容器20の内部を減圧しても、適切な減圧雰囲気にでき、さらにその後適切な不活性ガスの大気圧雰囲気にできる。

【0077】

なお、以上の実施の形態の液供給装置71において、図9に示すように第1の主制御弁105と塗布ノズル70との間の金属供給管104には、当該金属供給管104内に残存する金属錯体を排出するための金属排出管200が接続されていてもよい。金属排出管200には、金属錯体の流通を制御する制御弁201が設けられている。同様に、第2の主制御弁115と塗布ノズル70との間の溶媒供給管114にも、当該溶媒供給管114内に残存する溶媒を排出するための溶媒排出管202が接続されていてもよい。溶媒排出管202には、溶媒の流通を制御する制御弁203が設けられている。金属排出管200と溶媒排出管202は、共通のポンプ204に連通している。すなわち、ポンプ204は、金属供給管104内の金属錯体を吸引して排出すると共に、溶媒供給管114内の溶媒を吸引して排出する。なお、制御弁201、203の開閉は、上述の制御部150により制御される。

【0078】

ここで、処理容器20の内部雰囲気、或いは塗布ノズル70や金属供給管104の内部には、ごく微量の酸素や水分が残存している場合がある。そして、これら酸素や水分と金属錯体が反応して、析出した金属が塗布ノズル70の先端部を塞いでしまう場合がある。かかる場合、塗布ノズル70、金属供給管104及び溶媒供給管114の内部に対して、上述した洗浄液による洗浄及び不活性ガスによる乾燥を行うことができない。このため、塗布ノズル70を液供給装置71から取り外して当該塗布ノズル70を洗浄する必要がある。しかしながら、金属供給管104と溶媒供給管114内には金属錯体と溶媒が残存しているため、当該金属供給管104と溶媒供給管114の内部の圧力によって、塗布ノズル70を取り外す際に、金属錯体と溶媒が噴出するおそれがある。

【0079】

この点、本実施の形態では、第1の主制御弁105と塗布ノズル70との間の金属供給管104内に残存する金属錯体は、ポンプ204によって金属排出管200から排出される。同時に、第2の主制御弁115と塗布ノズル70との間の溶媒供給管114内に残存する溶剤も、ポンプ204によって溶剤排出管202から排出される。このように金属錯体と溶媒を排出できるので、塗布ノズル70の先端部が塞がれた場合でも、当該塗布ノズル70を安全に取り外して洗浄することができる。

【0080】

以上の実施の形態では、金属錯体はアルミニウム原子を有していたが、他の金属原子、例えば銅原子や金原子、銀原子などを有していてもよい。また、以上の実施の形態の塗布処理装置10は、カップ体41を洗浄するカップリンスノズルを備えていてもよい。

【0081】

さらに、以上の実施の形態では、基板としてウェハWを用いた場合について説明したが、本発明は、基板がウェハ以外のFPD(フラットパネルディスプレイ)、フォトマスク用のマスクレチクルなどの他の基板である場合にも適用できる。さらに、本発明は、例えば有機太陽電池の製造プロセスや低酸素雰囲気下での成膜プロセスにも適用することができる。

【0082】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0083】

1 金属膜形成システム

10 塗布処理装置

20 処理容器

22 ガス供給源

30 スピンチャック

32 チャック駆動部

41 カップ体

45、47 真空ポンプ

60 バックリンスノズル

61 リンス液供給装置

70 塗布ノズル

71 液供給装置

72 支持部材

73 伝達部

74 ノズル駆動部

75 ノズルバス

80 エッジリンスノズル

81 リンス液供給装置

82 支持部材

83 伝達部

84 ノズル駆動部

85 ノズルバス

100 金属供給源

104 金属供給管

105 第1の主制御弁

106 金属制御弁

110 溶媒供給源

114 溶媒供給管

115 第2の主制御弁

116 溶媒制御弁

120 ガス供給源

121 第1のガス供給管

122 第1のガス制御弁

123 第2のガス供給管

124 第2のガス制御弁

125 洗浄液供給源

126 第1の洗浄液供給管

127 第1の洗浄液制御弁

128 第2の洗浄液供給管

129 第2の洗浄液制御弁

150 制御部

W ウェハ

【特許請求の範囲】

【請求項1】

基板上に金属膜を形成する金属膜形成システムであって、

金属錯体と溶媒を混合した金属混合液を基板上に塗布する塗布処理装置と、

前記塗布処理装置に金属錯体と溶媒を供給する液供給装置と、を備え、

前記塗布処理装置は、

基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、

前記処理容器の内部に設けられ、基板を保持する保持部と、

前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、

前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を有し、

前記液供給装置は、

内部に金属錯体を貯留する金属供給源と、

内部に溶媒を貯留する溶媒供給源と、

前記金属供給源と前記塗布ノズルとを接続する金属供給管と、

前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、

内部に不活性ガスを貯留するガス供給源と、

前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、

前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、

前記処理容器の内部を減圧する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給させると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給させる制御部と、を有することを特徴とする、金属膜形成システム。

【請求項2】

前記液供給装置は、

前記第1のガス供給管より下流側の前記金属供給管に設けられ、金属錯体又は不活性ガスの流通を制御する第1の主制御弁と、

前記第1のガス供給管より上流側の前記金属供給管に設けられ、金属錯体の流通を制御する金属制御弁と、

前記第1のガス供給管に設けられ、不活性ガスの流通を制御する第1のガス制御弁と、

前記第2のガス供給管より下流側の前記溶媒供給管に設けられ、溶媒又は不活性ガスの流通を制御する第2の主制御弁と、

前記第2のガス供給管より上流側の前記溶媒供給管に設けられ、溶媒の流通を制御する溶媒制御弁と、

前記第2のガス供給管に設けられ、不活性ガスの流通を制御する第2のガス制御弁と、を有し、

前記制御部は、前記第1の主制御弁、前記金属制御弁、前記第1のガス制御弁、前記第2の主制御弁、前記溶媒制御弁及び前記第2のガス制御弁の開閉を制御することを特徴とする、請求項1に記載の金属膜形成システム。

【請求項3】

前記液供給装置は、

内部に洗浄液を貯留する洗浄液供給源と、

前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、

前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、

を有し、

前記制御部は、前記処理容器の内部を減圧する前であって、前記塗布ノズルへ不活性ガスを供給させる前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給させると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給させることを特徴とする、請求項1又は2に記載の金属膜形成システム。

【請求項4】

前記塗布処理装置は、

前記処理容器の内部に設けられ、先端部において前記塗布ノズルを支持する支持部材と、

前記処理容器の外部に設けられ、前記支持部材を昇降且つ回動させるための駆動部と、

前記処理容器の内部に設けられ、前記支持部材の基端部を支持し、前記駆動部の動力を前記支持部材に伝達する伝達部と、を有することを特徴とする、請求項1〜3のいずれかに記載の金属膜形成システム。

【請求項5】

前記伝達部は、シリンダ構造を有することを特徴とする、請求項4に記載の金属膜形成システム。

【請求項6】

前記塗布処理装置は、前記処理容器の外部に設けられ、前記保持部を回転させるための他の駆動部を有することを特徴とする、請求項1〜5のいずれかに記載の金属膜形成システム。

【請求項7】

前記金属錯体はアルミニウム原子を有することを特徴とする、請求項1〜6のいずれかに記載の金属膜形成システム。

【請求項8】

金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、

前記金属膜形成システムは、

基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、前記処理容器の内部に設けられ、基板を保持する保持部と、前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を備えた塗布処理装置と、

内部に金属錯体を貯留する金属供給源と、内部に溶媒を貯留する溶媒供給源と、前記金属供給源と前記塗布ノズルとを接続する金属供給管と、前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、内部に不活性ガスを貯留するガス供給源と、前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、

前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、を備えた液供給装置と、を有し、

前記金属膜形成方法は、

前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給すると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給する待機工程と、

その後、前記処理容器の内部を減圧した後、当該処理容器の内部を不活性ガスの大気圧雰囲気にして、前記塗布ノズルを前記保持部上方に配置した状態で、前記金属供給管を介して前記塗布ノズルへ金属錯体を供給すると共に、前記溶媒供給管を介して前記塗布ノズルへ溶媒を供給する処理工程と、を有することを特徴とする、金属膜形成方法。

【請求項9】

前記液処理装置は、内部に洗浄液を貯留する洗浄液供給源と、前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、を有し、

前記待機工程において、前記塗布ノズルへ不活性ガスを供給する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給すると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給することを特徴とする、請求項8に記載の金属膜形成方法。

【請求項10】

前記金属錯体はアルミニウム原子を有することを特徴とする、請求項8又は9に記載の金属膜形成方法。

【請求項11】

請求項8〜10のいずれかに記載の金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラム。

【請求項12】

請求項11に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【請求項1】

基板上に金属膜を形成する金属膜形成システムであって、

金属錯体と溶媒を混合した金属混合液を基板上に塗布する塗布処理装置と、

前記塗布処理装置に金属錯体と溶媒を供給する液供給装置と、を備え、

前記塗布処理装置は、

基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、

前記処理容器の内部に設けられ、基板を保持する保持部と、

前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、

前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を有し、

前記液供給装置は、

内部に金属錯体を貯留する金属供給源と、

内部に溶媒を貯留する溶媒供給源と、

前記金属供給源と前記塗布ノズルとを接続する金属供給管と、

前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、

内部に不活性ガスを貯留するガス供給源と、

前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、

前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、

前記処理容器の内部を減圧する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給させると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給させる制御部と、を有することを特徴とする、金属膜形成システム。

【請求項2】

前記液供給装置は、

前記第1のガス供給管より下流側の前記金属供給管に設けられ、金属錯体又は不活性ガスの流通を制御する第1の主制御弁と、

前記第1のガス供給管より上流側の前記金属供給管に設けられ、金属錯体の流通を制御する金属制御弁と、

前記第1のガス供給管に設けられ、不活性ガスの流通を制御する第1のガス制御弁と、

前記第2のガス供給管より下流側の前記溶媒供給管に設けられ、溶媒又は不活性ガスの流通を制御する第2の主制御弁と、

前記第2のガス供給管より上流側の前記溶媒供給管に設けられ、溶媒の流通を制御する溶媒制御弁と、

前記第2のガス供給管に設けられ、不活性ガスの流通を制御する第2のガス制御弁と、を有し、

前記制御部は、前記第1の主制御弁、前記金属制御弁、前記第1のガス制御弁、前記第2の主制御弁、前記溶媒制御弁及び前記第2のガス制御弁の開閉を制御することを特徴とする、請求項1に記載の金属膜形成システム。

【請求項3】

前記液供給装置は、

内部に洗浄液を貯留する洗浄液供給源と、

前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、

前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、

を有し、

前記制御部は、前記処理容器の内部を減圧する前であって、前記塗布ノズルへ不活性ガスを供給させる前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給させると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給させることを特徴とする、請求項1又は2に記載の金属膜形成システム。

【請求項4】

前記塗布処理装置は、

前記処理容器の内部に設けられ、先端部において前記塗布ノズルを支持する支持部材と、

前記処理容器の外部に設けられ、前記支持部材を昇降且つ回動させるための駆動部と、

前記処理容器の内部に設けられ、前記支持部材の基端部を支持し、前記駆動部の動力を前記支持部材に伝達する伝達部と、を有することを特徴とする、請求項1〜3のいずれかに記載の金属膜形成システム。

【請求項5】

前記伝達部は、シリンダ構造を有することを特徴とする、請求項4に記載の金属膜形成システム。

【請求項6】

前記塗布処理装置は、前記処理容器の外部に設けられ、前記保持部を回転させるための他の駆動部を有することを特徴とする、請求項1〜5のいずれかに記載の金属膜形成システム。

【請求項7】

前記金属錯体はアルミニウム原子を有することを特徴とする、請求項1〜6のいずれかに記載の金属膜形成システム。

【請求項8】

金属膜形成システムを用いて、基板上に金属膜を形成する金属膜形成方法であって、

前記金属膜形成システムは、

基板を収容し、内部を不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能な処理容器と、前記処理容器の内部に設けられ、基板を保持する保持部と、前記処理容器の内部に設けられ、金属錯体と溶媒を混合して金属混合液を形成し、前記保持部に保持された基板上に前記金属混合液を吐出する塗布ノズルと、前記処理容器の内部に設けられ、前記保持部上方から退避した前記塗布ノズルを待機させる待機部と、を備えた塗布処理装置と、

内部に金属錯体を貯留する金属供給源と、内部に溶媒を貯留する溶媒供給源と、前記金属供給源と前記塗布ノズルとを接続する金属供給管と、前記溶媒供給源と前記塗布ノズルとを接続する溶媒供給管と、内部に不活性ガスを貯留するガス供給源と、前記ガス供給源と前記金属供給管とを接続する第1のガス供給管と、

前記ガス供給源と前記溶媒供給管とを接続する第2のガス供給管と、を備えた液供給装置と、を有し、

前記金属膜形成方法は、

前記塗布ノズルを前記待機部で待機させた状態で、前記第1のガス供給管と前記金属供給管を介して前記塗布ノズルへ不活性ガスを供給すると共に、前記第2のガス供給管と前記溶媒供給管を介して前記塗布ノズルへ不活性ガスを供給する待機工程と、

その後、前記処理容器の内部を減圧した後、当該処理容器の内部を不活性ガスの大気圧雰囲気にして、前記塗布ノズルを前記保持部上方に配置した状態で、前記金属供給管を介して前記塗布ノズルへ金属錯体を供給すると共に、前記溶媒供給管を介して前記塗布ノズルへ溶媒を供給する処理工程と、を有することを特徴とする、金属膜形成方法。

【請求項9】

前記液処理装置は、内部に洗浄液を貯留する洗浄液供給源と、前記洗浄液供給源と前記第1のガス供給管とを接続する第1の洗浄液供給管と、前記洗浄液供給源と前記第2のガス供給管とを接続する第2の洗浄液供給管と、を有し、

前記待機工程において、前記塗布ノズルへ不活性ガスを供給する前に、前記塗布ノズルを前記待機部で待機させた状態で、前記第1の洗浄液供給管、前記第1のガス供給管及び前記金属供給管を介して、前記塗布ノズルへ洗浄液を供給すると共に、前記第2の洗浄液供給管、前記第2のガス供給管及び前記溶媒供給管を介して、前記塗布ノズルへ洗浄液を供給することを特徴とする、請求項8に記載の金属膜形成方法。

【請求項10】

前記金属錯体はアルミニウム原子を有することを特徴とする、請求項8又は9に記載の金属膜形成方法。

【請求項11】

請求項8〜10のいずれかに記載の金属膜形成方法を金属膜形成システムによって実行させるために、当該金属膜形成システムを制御する制御部のコンピュータ上で動作するプログラム。

【請求項12】

請求項11に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−31506(P2012−31506A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2011−91963(P2011−91963)

【出願日】平成23年4月18日(2011.4.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成23年4月18日(2011.4.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]