金属膜形成方法

【課題】 経済性の高い湿式法により、ポリイミド上に金属導体層を積層した2層FCCLを製造する方法を提供すること。

【解決手段】 アルカリ改質処理、触媒付与処理および無電解めっきよりなるポリイミドの金属化方法において、アルカリ改質処理の前、アルカリ改質処理と触媒付与処理の間、触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理することを特徴とする金属皮膜形成方法。

【解決手段】 アルカリ改質処理、触媒付与処理および無電解めっきよりなるポリイミドの金属化方法において、アルカリ改質処理の前、アルカリ改質処理と触媒付与処理の間、触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理することを特徴とする金属皮膜形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属膜形成方法に関し、更に詳細には、接着強度の高い金属皮膜を湿式法によりポリイミド上へ形成することのできる金属皮膜形成方法に関する。

【背景技術】

【0002】

フレキシブルプリント基板、TAB(Tape Automated Bonding)、COF(Chip on Film)等の電子部品の実装素材として、ポリイミドフィルムを利用し、金属導体層を積層したフレキシブル銅張積層板(Flexible Copper Clad Laminate;FCCL)は、電子産業における回路基板の素材として広く用いられている。

【0003】

FCCLの主流は、アンカー効果による接着強度向上を目的として表面が粗化された銅箔とポリイミドフィルムを、エポキシ系、アクリル系接着剤で張り合わせた3層FCCLである。だが、近年の電子機器の小型化、モバイル化及び高密度化の加速により、プリント配線の狭ピッチ化、高誘電特性化の需要が高まり、ポリイミドフィルムと銅箔の2層構造の、接着剤を用いないFCCLの開発が盛んに進められている(2層FCCL)。

【0004】

2層FCCLの製造方法として、ポリイミドフィルムに、スパッタリング法、イオンプレーティング法等のメタライジングにより直接薄い金属層を形成した後、金属箔の必要膜厚分を電解めっきにより増膜するメタライジング法(スパッタ・めっき法)、ポリイミドワニスを粗化銅箔上に塗布しキュアにより硬化させるキャスティング法、粗化銅箔とポリイミドフィルムを熱可塑性ポリイミドで熱圧着により張り合わせるラミネート法等、種々の製造方法が知られている(例えば、非特許文献1)。

【0005】

しかし、キャスティング法、ラミネート法は銅箔とポリイミドフィルムとの接着をアンカー効果により得ているので、銅箔表面に凹凸が必要となる。一方、このような表面凹凸は、高誘電特性劣化の原因に繋がり、一部のプリント配線板等で必要な高周波特性が十分に得ることが出来ないという問題があった。また、既存の銅箔を使用する為、銅膜厚に制限があり、狭ピッチ回路を作製するには銅箔をエッチングにより薄膜化する必要があるため、狭ピッチ化には不利であった。

【0006】

また、メタライジング法は金属/ポリイミド界面が平滑なため高誘電特性化に有利で、且つスパッタリング法によりポリイミド表面に極薄金属導電膜を形成した後電解銅めっきで導体層を厚膜して形成するため、膜厚を自由に設定できるので狭ピッチ化に有利である。しかし、その接着強度はJPCA規格として0.35kN/m以上(JPCA−BM03:スパッタ・めっき法の銅箔引き剥がし強度、銅箔厚み8μm以上、18μm未満)、実質的には銅箔厚み8μmで0.5kN/m以上が必要と言われているが、そもそもメタライジング法2層FCCLは金属/ポリイミド界面が平滑であることもあり、ラミネート法、キャスティング法の接着強度1kN/m以上と比較して低く、更なる接着強度向上が望まれている。また、大掛かりな真空スパッタ装置などを必要とするため、生産コストが増大するという課題もあった。

【0007】

そのため、狭ピッチ化、高誘電特性に優れ、且つ、低コスト生産可能な製造方法として、乾式法であるスパッタリングによる金属膜形成を安価な湿式法である無電解めっきで行う試みが以前からなされていた。

【0008】

ところで、ポリイミド上に接着性良く無電解めっきを行う方法として、アルカリ金属水酸化物の水溶液や、アルカリ金属水酸化物に抱水ヒドラジンなどを添加した混合溶液にポリイミドを浸漬する改質処理が知られている(例えば、特許文献1)。無電解めっき皮膜とポリイミドの接着性が良くなる理由は、アルカリ金属水酸化物溶液にポリイミドを浸漬することにより、ポリイミドを構成するイミド環がアルカリ加水分解により開環してポリアミック酸が形成、ポリアミック酸のカルボキシル基が金属めっき皮膜と化学結合して接着性が向上するというものであるが、必ずしも十分な接着強度を維持できないという問題があり、また抱水ヒドラジンは毒性が強いため、作業性が悪い。それ故、改質処理に先立って紫外線照射を行って密着強度を向上させる方法などが開示されているが(例えば、特許文献2)、乾式法の適用は生産コスト増大につながる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−243049

【特許文献2】特開2004−186661

【非特許文献】

【0010】

【非特許文献1】「表面技術」、第55巻、第12号、第915〜918頁(2004) 土橋 誠;2層フレキシブル銅張積層板技術の動向

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って本発明は、経済性の高い湿式法により、ポリイミド上に金属導体層を積層した2層FCCLを製造する方法の開発をその課題とするものである。

【課題を解決するための手段】

【0012】

本発明者らは、湿式法の工程に関し、接着強度を上げるための条件等を種々検討していたところ、意外にも酸性フッ化物溶液でポリイミドを処理することにより接着強度が上昇することを見出し、本発明を完成した。

【0013】

すなわち本発明は、アルカリ改質処理、触媒付与処理および無電解めっきよりなるポリイミドの金属化方法において、アルカリ改質処理の前、アルカリ改質処理と触媒付与処理の間、触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理することを特徴とする金属皮膜形成方法である。

【発明の効果】

【0014】

本発明によれば、酸性フッ化物溶液で処理しない場合に比べ、接着強度を高めることができ、より実用的な2層FCCLを得ることができる。特に、アルカリ改質処理前後に、酸性フッ化物としてのフッ化水素酸で処理することにより、優れた接着強度が得られる。

【図面の簡単な説明】

【0015】

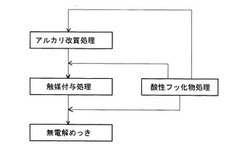

【図1】本発明の処理工程(酸性フッ化物処理が行える工程)を示す図である。

【図2】酸性フッ化物処理していない試料の収束イオンビーム(FIB)による断面のTEM写真を示す図である。

【図3】酸性フッ化物処理した試料のFIBによる断面のTEM写真を示す図である。

【図4】FT/IR−ATR分析によるフィルムのIRスペクトルを示す図である。

【図5】FT/IR−ATR分析による引き剥がし金属面のIRスペクトルを示す図である。

【図6】FT/IR−ATR分析による引き剥がしフィルム面のIRスペクトルを示す図である。

【発明を実施するための形態】

【0016】

本発明は、ポリイミドの湿式金属化方法、すなわち、ポリイミドに、アルカリ改質処理、触媒付与処理および無電解めっきを順次施すポリイミドの金属化方法において、(1)アルカリ改質処理の前、(2)アルカリ改質処理と触媒付与処理の間、または(3)触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理するものである(図1)。

【0017】

このポリイミドの湿式金属化方法は、上記のようにアルカリ改質処理工程、触媒付与処理工程および無電解めっきの3工程を経るものであり、これで用いる処理液やその条件等も既に公知のものを利用することができるが、その一例を示せば次の通りである。

【0018】

アルカリ改質処理:

アルカリ改質処理は、ポリイミド樹脂を水酸化リチウム、水酸化ナトリウム、水酸化カリウム等の無機水酸化物塩や水酸化テトラメチルアンモニウム等の有機水酸化物塩等のアルカリ化合物を有効成分とする溶液で処理することにより行われる。使用されるアルカリ化合物溶液の濃度は、0.01ないし5mol/L程度であり、その温度は、室温ないし100℃程度である。また処理時間は、浸漬処理の場合10ないし600秒程度であり、噴霧処理の場合は、10ないし600秒程度である。また、アルカリ改質速度向上を目的としてメタノール、エタノール、プロパノールなどのアルコール類や、モノエタノールアミンなどのアミン類を添加することもできる。

【0019】

触媒付与処理:

触媒付与処理としては、慣用のセンシタイザー-アクチベータ法、キャタライザー-アクセレータ法、触媒化-還元法などを利用することができる。センシタイザー-アクチベータ法は、センシタイザー液(SnCl2塩酸酸性水溶液)に浸漬してSn2+を吸着させ、水洗後、アクチベータ液(PdCl2塩酸酸性水溶液)に浸漬してレドックス反応を起こさせて表面に無電解めっき反応の触媒となる金属Pdの核を付与する方法である。キャタライザー-アクセレータ法はキャタライザー液(パラジウム/スズコロイド溶液)に浸漬して、周りをSn2+などにより保護された金属Pdコロイドを吸着させ、水洗後、アクセレータ液(塩酸または硫酸)に浸漬して保護していたSn2+などを取り除いて活性化する方法である。また、触媒化-還元法は触媒化液(イオン性パラジウム錯体)に浸漬してパラジウム錯体を吸着させ、水洗後、還元液(ジメチルアミンボラン、水素化ホウ素ナトリウム、次亜リン酸ナトリウムなどの溶液)に浸漬して還元により金属Pd核を形成する方法である。触媒付与処理は各方法で推奨される濃度、温度及び時間で実施することができる。

【0020】

無電解ニッケルめっき:

無電解ニッケルめっきも、公知の無電解ニッケルめっき浴を利用して行うことができ、その条件も各無電解ニッケルめっき浴で推薦される濃度、温度、時間等とすれば良い。なお、無電解ニッケルめっき浴としては、無電解Ni−Pめっき、無電解Ni−Bめっき、無電解純Niめっきなどが使用でき特に限定されるものではないが、Ni−P系無電解ニッケルめっき浴を利用することが好ましい。

【0021】

本発明方法における、酸性フッ化物溶液処理は、フッ化水素酸やフッ化水素カリウム、フッ化水素アンモニウム等の酸性フッ化物塩の溶液を利用して行われる。同じフッ化物を含有する化合物であっても、フッ化カリウム、フッ化アンモニウム、テトラフルオロホウ酸等では、剥離強度改善の効果を得ることができない。

【0022】

この酸性フッ化物溶液処理に用いられる酸性フッ化物溶液の濃度は、フッ化水素酸を用いる場合は、0.1ないし20mol/Lであり、好ましくは、0.1ないし5mol/Lである。また、フッ化水素酸カリウムを用いる場合は、0.1ないし5mol/L、好ましくは、0.5mol/Lないし5mol/Lである。また、酸性フッ化物溶液の温度は、0ないし100℃であり、好ましくは、20ないし60℃である。更に、酸性フッ化物処理の時間は、上記(1)ないし(3)の何れの段階で行うかや、ポリイミドの種類によっても相違するが、一般には、1ないし60分間程度、好ましくは、1ないし30分程度である。

【0023】

本発明方法により接着強度が上昇するポリイミドとしては、その基本構造を問わず種々のものを挙げることができ、例えば、ピロメリット酸二無水物と4,4‘−ジアミノジフェニルエーテルの縮合物であるPMDA/ODA型のカプトン(東レ・デュポン株式会社製)や、ビフェニルテトラカルボン酸二無水物とp−フェニレンジアミンの縮合物であるBPDA/PDA型のユーピレックス(宇部興産株式会社製)、またはそれらの混合物等の何れであっても接着強度を上げることができる。

【0024】

本発明方法により接着強度が高まる理由は、未だ不明であるが、例えば、透過電子顕微鏡(TEM)を用いた無電解ニッケルめっきおよび硫酸銅めっき後の断面観察では、未処理のもの(図2)でも、酸性フッ化物処理(2mol/Lのフッ化水素酸、25℃、10分)したもの(図3)でも、無電解ニッケルめっきにより形成したNi−P層とポリイミドフィルムの界面に粗さなどの変化はなく、この点からもエッチング作用でないことが確認され、またNi−P層/フィルム接着界面構造に違いが無いことが確認された。

【0025】

一方、酸性フッ化物処理を行わずにアルカリ改質処理を行った試料、酸性フッ化物処理後にアルカリ改質処理を行った試料のポリイミドフィルム表面を、赤外分光光度計全反射法(FT/IR−ATR)で測定したところ、酸性フッ化物処理の有無でスペクトルに変化が観測されなかった(図4)。

【0026】

しかし、無電解ニッケルめっきおよび硫酸銅めっき後の試料について、ニッケルめっき層とポリイミドの間を引きはがし、ニッケル金属面をFT/IR−ATRで測定したところ、酸性フッ化物処理を行わない場合ではポリイミドのピークと共にアルカリ改質処理により生成したポリアミック酸由来のピーク(1500〜1700cm−1)が認められたが、酸性フッ化物処理を行ったものでは、ポリイミドのピークしか観察されなかった(図5)。また、引き剥がしたフィルム面からは酸性フッ化物処理の有無に関わらずポリイミドのスペクトルのみが観測された(図6)。これは、酸性フッ化物処理を行わなかった場合、アルカリ改質層とポリイミド層の間で剥離しているが、酸性フッ化物処理を行った場合はポリイミド層間で剥離が生じていることを示すことから、酸性フッ化物処理によりポリイミド層がなんらかの変化を起こし、引き剥がしによる剥離場所が異なったと推定された。

【実施例】

【0027】

次に実施例、参考例を挙げ、本発明を更に詳しく説明するが、本発明はこれら実施例に何ら制約されるものではない。

【0028】

なお、実施例および参考例での、アルカリ改質処理、触媒付与処理(触媒化および還元)および無電解めっきに用いた薬剤およびその条件は、下記の通りである。

【0029】

アルカリ改質処理

使用薬剤:0.5mol/L

水酸化カリウム溶液

処理温度:50℃

処理時間:2分

【0030】

触媒付与処理

(触媒化)

使用薬剤:ES−300(荏原ユージライト株式会社製)

処理温度:50℃

処理時間:2分

【0031】

(還元)

使用薬剤:ES−400(荏原ユージライト株式会社製)

処理温度:35℃

処理時間:2分

【0032】

無電解めっき

使用薬剤:ES−500(荏原ユージライト株式会社製)

処理温度:40℃

処理時間:5分

注:ES−300、ES−400およびES−500の濃度は、製品の推薦濃度

とした。

【0033】

参 考 例 1

ポリイミドフィルム(カプトン150EN−C;東レデュポン株式会社製)を、上記条件により、アルカリ改質処理、触媒付与処理(触媒化および還元)および無電解めっきを行い(各工程間では必要な水洗を行った)、150℃で2分間乾燥した。次いで、硫酸銅めっき浴により、2A/dm2で約19分間電気めっきを行い、約8μmの銅層を形成した。

【0034】

得られたフレキシブルラミネートについて、JIS C−6481に従って引っ張り強度を測定した。まず、カッターでフレキシブルラミネートを10mm幅の短冊状に切断した。それを樹脂板に両面テープで張り合わせた。次いで、引っ張り強度試験器AGS−H500N(株式会社島津製作所製)を用いて、10mm幅の銅皮膜を90°に引き剥がした際のピール強度を測定した。その結果、ピール強度は0.60kN/mであった。

【0035】

実 施 例 1

参考例1で用いたのと同じポリイミドフィルムを用い、25℃の2mol/Lのフッ化水素酸水溶液に5分間浸漬した後、前記条件でアルカリ改質処理、触媒付与処理(触媒化および還元)および無電解めっきを行った。参考例1と同様に硫酸銅めっきを行い、ピール強度を測定したところ、0.73kN/mであり、参考例1よりピール強度が約22%上昇していた。

【0036】

実 施 例 2

参考例1で用いたのと同じポリイミドフィルムを用い、実施例1と同様にアルカリ改質処理後、25℃の2mol/Lのフッ化水素酸水溶液に5分間浸漬し、更に実施例1と同様に触媒付与処理(触媒化および還元)および無電解めっきを行った。参考例1と同様に硫酸銅めっきを行い、ピール強度を測定したところ、0.76kN/mであり、参考例1より約27%ピール強度が上昇していた。

【0037】

実 施 例 3

参考例1で用いたのと同じポリイミドフィルムを用い、参考例1と同様にアルカリ改質処理、触媒付与処理(触媒化および還元)をした後、25℃の2mol/Lのフッ化水素酸水溶液に5分間浸漬し、更に参考例1と同様に無電解めっきを行った。参考例1と同様に硫酸銅めっきを行い、ピール強度を測定したところ、0.70kN/mであり、参考例1より約17%ピール強度が上昇していた。

【0038】

実 施 例 4

参考例1で用いたのと同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、2mol/Lのフッ化水素酸水溶液を用い、5分、10分および30分浸漬処理を行った。次いで、参考例1と同様にアルカリ改質処理、触媒付与処理(触媒化および還元)、無電解めっきおよび硫酸銅めっきを行った。得られたサンプルについて、参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.73kN/m、10分処理のピール強度は、0.84kN/m、30分処理のピール強度は、0.67kN/mであった。

【0039】

実 施 例 5

参考例1と同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素酸水溶液を用いる以外は、実施例4と同様にしてサンプルを得た。参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.72kN/m、10分処理のピール強度は、0.73kN/m、30分処理のピール強度は、0.87kN/mであった。

【0040】

実 施 例 6

参考例1と同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素カリウム水溶液を用いる以外は、実施例4と同様にしてサンプルを得た。参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.61kN/m、10分処理のピール強度は、0.63kN/m、30分処理のピール強度は、0.77kN/mであった。

【0041】

実 施 例 7

参考例1と同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素アンモニウム水溶液を用いる以外は、実施例4と同様にしてサンプルを得た。参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.60kN/m、10分処理のピール強度は、0.64kN/m、30分処理のピール強度は、0.75kN/mであった。

【0042】

参 考 例 2

ポリイミドフィルム(ユーピレックス25SGA;宇部興産株式会社製)を、前記条件により、アルカリ改質処理、触媒付与処理(触媒化および還元)し、無電解めっきを行った。次いで、参考例1と同様に硫酸銅めっきを行ない、得られたサンプルについて、そのピール強度を測定したところ、0.71kN/mであった。

【0043】

実 施 例 8

参考例2で用いたのと同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素酸水溶液を用い、2分、5分、10分および30分浸漬処理を行った。次いで、参考例2と同様にアルカリ改質処理、触媒付与処理(触媒化および還元)、無電解めっきおよび硫酸銅めっきを行った。得られたサンプルについて、参考例2と同様にピール強度を測定したところ、2分処理後のピール強度は、0.84kN/m、5分処理のピール強度は、0.96kN/mであった。これらは参考例2よりそれぞれ約18%および35%高い値であった。

【0044】

比 較 例

それぞれ2mol/Lのフッ化カリウム水溶液、および2mol/Lのテトラフルオロホウ酸水溶液を調製した。25℃のこれらの水溶液で参考例1と同一のポリイミドフィルムを、それぞれ2分および30分処理し、以後は参考例1と同様に処理し、サンプルを得た。得られたサンプルについて、そのピール強度を測定したところ、フッ化カリウム水溶液を使用した場合は、いずれも0.60kN/m、テトラフルオロホウ酸水溶液を使用した場合は、0.59kN/mおよび0.58kN/mで、全く接着強度向上が認められなかった。

【産業上の利用可能性】

【0045】

本発明によれば、従来の湿式法による金属皮膜形成法に比べ、簡単にポリイミド上での金属皮膜の接着強度を高めることができる。

【0046】

従って本発明方法は、フレキシブルプリント基板、TAB、COF等の電子部品の実装素材として使用される、ポリイミドフィルム上に金属導体層を積層したFCCLなどの製造において、経済性高い方法として利用可能なものである。

【技術分野】

【0001】

本発明は、金属膜形成方法に関し、更に詳細には、接着強度の高い金属皮膜を湿式法によりポリイミド上へ形成することのできる金属皮膜形成方法に関する。

【背景技術】

【0002】

フレキシブルプリント基板、TAB(Tape Automated Bonding)、COF(Chip on Film)等の電子部品の実装素材として、ポリイミドフィルムを利用し、金属導体層を積層したフレキシブル銅張積層板(Flexible Copper Clad Laminate;FCCL)は、電子産業における回路基板の素材として広く用いられている。

【0003】

FCCLの主流は、アンカー効果による接着強度向上を目的として表面が粗化された銅箔とポリイミドフィルムを、エポキシ系、アクリル系接着剤で張り合わせた3層FCCLである。だが、近年の電子機器の小型化、モバイル化及び高密度化の加速により、プリント配線の狭ピッチ化、高誘電特性化の需要が高まり、ポリイミドフィルムと銅箔の2層構造の、接着剤を用いないFCCLの開発が盛んに進められている(2層FCCL)。

【0004】

2層FCCLの製造方法として、ポリイミドフィルムに、スパッタリング法、イオンプレーティング法等のメタライジングにより直接薄い金属層を形成した後、金属箔の必要膜厚分を電解めっきにより増膜するメタライジング法(スパッタ・めっき法)、ポリイミドワニスを粗化銅箔上に塗布しキュアにより硬化させるキャスティング法、粗化銅箔とポリイミドフィルムを熱可塑性ポリイミドで熱圧着により張り合わせるラミネート法等、種々の製造方法が知られている(例えば、非特許文献1)。

【0005】

しかし、キャスティング法、ラミネート法は銅箔とポリイミドフィルムとの接着をアンカー効果により得ているので、銅箔表面に凹凸が必要となる。一方、このような表面凹凸は、高誘電特性劣化の原因に繋がり、一部のプリント配線板等で必要な高周波特性が十分に得ることが出来ないという問題があった。また、既存の銅箔を使用する為、銅膜厚に制限があり、狭ピッチ回路を作製するには銅箔をエッチングにより薄膜化する必要があるため、狭ピッチ化には不利であった。

【0006】

また、メタライジング法は金属/ポリイミド界面が平滑なため高誘電特性化に有利で、且つスパッタリング法によりポリイミド表面に極薄金属導電膜を形成した後電解銅めっきで導体層を厚膜して形成するため、膜厚を自由に設定できるので狭ピッチ化に有利である。しかし、その接着強度はJPCA規格として0.35kN/m以上(JPCA−BM03:スパッタ・めっき法の銅箔引き剥がし強度、銅箔厚み8μm以上、18μm未満)、実質的には銅箔厚み8μmで0.5kN/m以上が必要と言われているが、そもそもメタライジング法2層FCCLは金属/ポリイミド界面が平滑であることもあり、ラミネート法、キャスティング法の接着強度1kN/m以上と比較して低く、更なる接着強度向上が望まれている。また、大掛かりな真空スパッタ装置などを必要とするため、生産コストが増大するという課題もあった。

【0007】

そのため、狭ピッチ化、高誘電特性に優れ、且つ、低コスト生産可能な製造方法として、乾式法であるスパッタリングによる金属膜形成を安価な湿式法である無電解めっきで行う試みが以前からなされていた。

【0008】

ところで、ポリイミド上に接着性良く無電解めっきを行う方法として、アルカリ金属水酸化物の水溶液や、アルカリ金属水酸化物に抱水ヒドラジンなどを添加した混合溶液にポリイミドを浸漬する改質処理が知られている(例えば、特許文献1)。無電解めっき皮膜とポリイミドの接着性が良くなる理由は、アルカリ金属水酸化物溶液にポリイミドを浸漬することにより、ポリイミドを構成するイミド環がアルカリ加水分解により開環してポリアミック酸が形成、ポリアミック酸のカルボキシル基が金属めっき皮膜と化学結合して接着性が向上するというものであるが、必ずしも十分な接着強度を維持できないという問題があり、また抱水ヒドラジンは毒性が強いため、作業性が悪い。それ故、改質処理に先立って紫外線照射を行って密着強度を向上させる方法などが開示されているが(例えば、特許文献2)、乾式法の適用は生産コスト増大につながる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−243049

【特許文献2】特開2004−186661

【非特許文献】

【0010】

【非特許文献1】「表面技術」、第55巻、第12号、第915〜918頁(2004) 土橋 誠;2層フレキシブル銅張積層板技術の動向

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って本発明は、経済性の高い湿式法により、ポリイミド上に金属導体層を積層した2層FCCLを製造する方法の開発をその課題とするものである。

【課題を解決するための手段】

【0012】

本発明者らは、湿式法の工程に関し、接着強度を上げるための条件等を種々検討していたところ、意外にも酸性フッ化物溶液でポリイミドを処理することにより接着強度が上昇することを見出し、本発明を完成した。

【0013】

すなわち本発明は、アルカリ改質処理、触媒付与処理および無電解めっきよりなるポリイミドの金属化方法において、アルカリ改質処理の前、アルカリ改質処理と触媒付与処理の間、触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理することを特徴とする金属皮膜形成方法である。

【発明の効果】

【0014】

本発明によれば、酸性フッ化物溶液で処理しない場合に比べ、接着強度を高めることができ、より実用的な2層FCCLを得ることができる。特に、アルカリ改質処理前後に、酸性フッ化物としてのフッ化水素酸で処理することにより、優れた接着強度が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の処理工程(酸性フッ化物処理が行える工程)を示す図である。

【図2】酸性フッ化物処理していない試料の収束イオンビーム(FIB)による断面のTEM写真を示す図である。

【図3】酸性フッ化物処理した試料のFIBによる断面のTEM写真を示す図である。

【図4】FT/IR−ATR分析によるフィルムのIRスペクトルを示す図である。

【図5】FT/IR−ATR分析による引き剥がし金属面のIRスペクトルを示す図である。

【図6】FT/IR−ATR分析による引き剥がしフィルム面のIRスペクトルを示す図である。

【発明を実施するための形態】

【0016】

本発明は、ポリイミドの湿式金属化方法、すなわち、ポリイミドに、アルカリ改質処理、触媒付与処理および無電解めっきを順次施すポリイミドの金属化方法において、(1)アルカリ改質処理の前、(2)アルカリ改質処理と触媒付与処理の間、または(3)触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理するものである(図1)。

【0017】

このポリイミドの湿式金属化方法は、上記のようにアルカリ改質処理工程、触媒付与処理工程および無電解めっきの3工程を経るものであり、これで用いる処理液やその条件等も既に公知のものを利用することができるが、その一例を示せば次の通りである。

【0018】

アルカリ改質処理:

アルカリ改質処理は、ポリイミド樹脂を水酸化リチウム、水酸化ナトリウム、水酸化カリウム等の無機水酸化物塩や水酸化テトラメチルアンモニウム等の有機水酸化物塩等のアルカリ化合物を有効成分とする溶液で処理することにより行われる。使用されるアルカリ化合物溶液の濃度は、0.01ないし5mol/L程度であり、その温度は、室温ないし100℃程度である。また処理時間は、浸漬処理の場合10ないし600秒程度であり、噴霧処理の場合は、10ないし600秒程度である。また、アルカリ改質速度向上を目的としてメタノール、エタノール、プロパノールなどのアルコール類や、モノエタノールアミンなどのアミン類を添加することもできる。

【0019】

触媒付与処理:

触媒付与処理としては、慣用のセンシタイザー-アクチベータ法、キャタライザー-アクセレータ法、触媒化-還元法などを利用することができる。センシタイザー-アクチベータ法は、センシタイザー液(SnCl2塩酸酸性水溶液)に浸漬してSn2+を吸着させ、水洗後、アクチベータ液(PdCl2塩酸酸性水溶液)に浸漬してレドックス反応を起こさせて表面に無電解めっき反応の触媒となる金属Pdの核を付与する方法である。キャタライザー-アクセレータ法はキャタライザー液(パラジウム/スズコロイド溶液)に浸漬して、周りをSn2+などにより保護された金属Pdコロイドを吸着させ、水洗後、アクセレータ液(塩酸または硫酸)に浸漬して保護していたSn2+などを取り除いて活性化する方法である。また、触媒化-還元法は触媒化液(イオン性パラジウム錯体)に浸漬してパラジウム錯体を吸着させ、水洗後、還元液(ジメチルアミンボラン、水素化ホウ素ナトリウム、次亜リン酸ナトリウムなどの溶液)に浸漬して還元により金属Pd核を形成する方法である。触媒付与処理は各方法で推奨される濃度、温度及び時間で実施することができる。

【0020】

無電解ニッケルめっき:

無電解ニッケルめっきも、公知の無電解ニッケルめっき浴を利用して行うことができ、その条件も各無電解ニッケルめっき浴で推薦される濃度、温度、時間等とすれば良い。なお、無電解ニッケルめっき浴としては、無電解Ni−Pめっき、無電解Ni−Bめっき、無電解純Niめっきなどが使用でき特に限定されるものではないが、Ni−P系無電解ニッケルめっき浴を利用することが好ましい。

【0021】

本発明方法における、酸性フッ化物溶液処理は、フッ化水素酸やフッ化水素カリウム、フッ化水素アンモニウム等の酸性フッ化物塩の溶液を利用して行われる。同じフッ化物を含有する化合物であっても、フッ化カリウム、フッ化アンモニウム、テトラフルオロホウ酸等では、剥離強度改善の効果を得ることができない。

【0022】

この酸性フッ化物溶液処理に用いられる酸性フッ化物溶液の濃度は、フッ化水素酸を用いる場合は、0.1ないし20mol/Lであり、好ましくは、0.1ないし5mol/Lである。また、フッ化水素酸カリウムを用いる場合は、0.1ないし5mol/L、好ましくは、0.5mol/Lないし5mol/Lである。また、酸性フッ化物溶液の温度は、0ないし100℃であり、好ましくは、20ないし60℃である。更に、酸性フッ化物処理の時間は、上記(1)ないし(3)の何れの段階で行うかや、ポリイミドの種類によっても相違するが、一般には、1ないし60分間程度、好ましくは、1ないし30分程度である。

【0023】

本発明方法により接着強度が上昇するポリイミドとしては、その基本構造を問わず種々のものを挙げることができ、例えば、ピロメリット酸二無水物と4,4‘−ジアミノジフェニルエーテルの縮合物であるPMDA/ODA型のカプトン(東レ・デュポン株式会社製)や、ビフェニルテトラカルボン酸二無水物とp−フェニレンジアミンの縮合物であるBPDA/PDA型のユーピレックス(宇部興産株式会社製)、またはそれらの混合物等の何れであっても接着強度を上げることができる。

【0024】

本発明方法により接着強度が高まる理由は、未だ不明であるが、例えば、透過電子顕微鏡(TEM)を用いた無電解ニッケルめっきおよび硫酸銅めっき後の断面観察では、未処理のもの(図2)でも、酸性フッ化物処理(2mol/Lのフッ化水素酸、25℃、10分)したもの(図3)でも、無電解ニッケルめっきにより形成したNi−P層とポリイミドフィルムの界面に粗さなどの変化はなく、この点からもエッチング作用でないことが確認され、またNi−P層/フィルム接着界面構造に違いが無いことが確認された。

【0025】

一方、酸性フッ化物処理を行わずにアルカリ改質処理を行った試料、酸性フッ化物処理後にアルカリ改質処理を行った試料のポリイミドフィルム表面を、赤外分光光度計全反射法(FT/IR−ATR)で測定したところ、酸性フッ化物処理の有無でスペクトルに変化が観測されなかった(図4)。

【0026】

しかし、無電解ニッケルめっきおよび硫酸銅めっき後の試料について、ニッケルめっき層とポリイミドの間を引きはがし、ニッケル金属面をFT/IR−ATRで測定したところ、酸性フッ化物処理を行わない場合ではポリイミドのピークと共にアルカリ改質処理により生成したポリアミック酸由来のピーク(1500〜1700cm−1)が認められたが、酸性フッ化物処理を行ったものでは、ポリイミドのピークしか観察されなかった(図5)。また、引き剥がしたフィルム面からは酸性フッ化物処理の有無に関わらずポリイミドのスペクトルのみが観測された(図6)。これは、酸性フッ化物処理を行わなかった場合、アルカリ改質層とポリイミド層の間で剥離しているが、酸性フッ化物処理を行った場合はポリイミド層間で剥離が生じていることを示すことから、酸性フッ化物処理によりポリイミド層がなんらかの変化を起こし、引き剥がしによる剥離場所が異なったと推定された。

【実施例】

【0027】

次に実施例、参考例を挙げ、本発明を更に詳しく説明するが、本発明はこれら実施例に何ら制約されるものではない。

【0028】

なお、実施例および参考例での、アルカリ改質処理、触媒付与処理(触媒化および還元)および無電解めっきに用いた薬剤およびその条件は、下記の通りである。

【0029】

アルカリ改質処理

使用薬剤:0.5mol/L

水酸化カリウム溶液

処理温度:50℃

処理時間:2分

【0030】

触媒付与処理

(触媒化)

使用薬剤:ES−300(荏原ユージライト株式会社製)

処理温度:50℃

処理時間:2分

【0031】

(還元)

使用薬剤:ES−400(荏原ユージライト株式会社製)

処理温度:35℃

処理時間:2分

【0032】

無電解めっき

使用薬剤:ES−500(荏原ユージライト株式会社製)

処理温度:40℃

処理時間:5分

注:ES−300、ES−400およびES−500の濃度は、製品の推薦濃度

とした。

【0033】

参 考 例 1

ポリイミドフィルム(カプトン150EN−C;東レデュポン株式会社製)を、上記条件により、アルカリ改質処理、触媒付与処理(触媒化および還元)および無電解めっきを行い(各工程間では必要な水洗を行った)、150℃で2分間乾燥した。次いで、硫酸銅めっき浴により、2A/dm2で約19分間電気めっきを行い、約8μmの銅層を形成した。

【0034】

得られたフレキシブルラミネートについて、JIS C−6481に従って引っ張り強度を測定した。まず、カッターでフレキシブルラミネートを10mm幅の短冊状に切断した。それを樹脂板に両面テープで張り合わせた。次いで、引っ張り強度試験器AGS−H500N(株式会社島津製作所製)を用いて、10mm幅の銅皮膜を90°に引き剥がした際のピール強度を測定した。その結果、ピール強度は0.60kN/mであった。

【0035】

実 施 例 1

参考例1で用いたのと同じポリイミドフィルムを用い、25℃の2mol/Lのフッ化水素酸水溶液に5分間浸漬した後、前記条件でアルカリ改質処理、触媒付与処理(触媒化および還元)および無電解めっきを行った。参考例1と同様に硫酸銅めっきを行い、ピール強度を測定したところ、0.73kN/mであり、参考例1よりピール強度が約22%上昇していた。

【0036】

実 施 例 2

参考例1で用いたのと同じポリイミドフィルムを用い、実施例1と同様にアルカリ改質処理後、25℃の2mol/Lのフッ化水素酸水溶液に5分間浸漬し、更に実施例1と同様に触媒付与処理(触媒化および還元)および無電解めっきを行った。参考例1と同様に硫酸銅めっきを行い、ピール強度を測定したところ、0.76kN/mであり、参考例1より約27%ピール強度が上昇していた。

【0037】

実 施 例 3

参考例1で用いたのと同じポリイミドフィルムを用い、参考例1と同様にアルカリ改質処理、触媒付与処理(触媒化および還元)をした後、25℃の2mol/Lのフッ化水素酸水溶液に5分間浸漬し、更に参考例1と同様に無電解めっきを行った。参考例1と同様に硫酸銅めっきを行い、ピール強度を測定したところ、0.70kN/mであり、参考例1より約17%ピール強度が上昇していた。

【0038】

実 施 例 4

参考例1で用いたのと同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、2mol/Lのフッ化水素酸水溶液を用い、5分、10分および30分浸漬処理を行った。次いで、参考例1と同様にアルカリ改質処理、触媒付与処理(触媒化および還元)、無電解めっきおよび硫酸銅めっきを行った。得られたサンプルについて、参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.73kN/m、10分処理のピール強度は、0.84kN/m、30分処理のピール強度は、0.67kN/mであった。

【0039】

実 施 例 5

参考例1と同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素酸水溶液を用いる以外は、実施例4と同様にしてサンプルを得た。参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.72kN/m、10分処理のピール強度は、0.73kN/m、30分処理のピール強度は、0.87kN/mであった。

【0040】

実 施 例 6

参考例1と同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素カリウム水溶液を用いる以外は、実施例4と同様にしてサンプルを得た。参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.61kN/m、10分処理のピール強度は、0.63kN/m、30分処理のピール強度は、0.77kN/mであった。

【0041】

実 施 例 7

参考例1と同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素アンモニウム水溶液を用いる以外は、実施例4と同様にしてサンプルを得た。参考例1と同様にピール強度を測定したところ、5分処理のピール強度は、0.60kN/m、10分処理のピール強度は、0.64kN/m、30分処理のピール強度は、0.75kN/mであった。

【0042】

参 考 例 2

ポリイミドフィルム(ユーピレックス25SGA;宇部興産株式会社製)を、前記条件により、アルカリ改質処理、触媒付与処理(触媒化および還元)し、無電解めっきを行った。次いで、参考例1と同様に硫酸銅めっきを行ない、得られたサンプルについて、そのピール強度を測定したところ、0.71kN/mであった。

【0043】

実 施 例 8

参考例2で用いたのと同じポリイミドフィルムについて、酸性フッ化物溶液として、25℃、1mol/Lのフッ化水素酸水溶液を用い、2分、5分、10分および30分浸漬処理を行った。次いで、参考例2と同様にアルカリ改質処理、触媒付与処理(触媒化および還元)、無電解めっきおよび硫酸銅めっきを行った。得られたサンプルについて、参考例2と同様にピール強度を測定したところ、2分処理後のピール強度は、0.84kN/m、5分処理のピール強度は、0.96kN/mであった。これらは参考例2よりそれぞれ約18%および35%高い値であった。

【0044】

比 較 例

それぞれ2mol/Lのフッ化カリウム水溶液、および2mol/Lのテトラフルオロホウ酸水溶液を調製した。25℃のこれらの水溶液で参考例1と同一のポリイミドフィルムを、それぞれ2分および30分処理し、以後は参考例1と同様に処理し、サンプルを得た。得られたサンプルについて、そのピール強度を測定したところ、フッ化カリウム水溶液を使用した場合は、いずれも0.60kN/m、テトラフルオロホウ酸水溶液を使用した場合は、0.59kN/mおよび0.58kN/mで、全く接着強度向上が認められなかった。

【産業上の利用可能性】

【0045】

本発明によれば、従来の湿式法による金属皮膜形成法に比べ、簡単にポリイミド上での金属皮膜の接着強度を高めることができる。

【0046】

従って本発明方法は、フレキシブルプリント基板、TAB、COF等の電子部品の実装素材として使用される、ポリイミドフィルム上に金属導体層を積層したFCCLなどの製造において、経済性高い方法として利用可能なものである。

【特許請求の範囲】

【請求項1】

アルカリ改質処理、触媒付与処理および無電解めっきよりなるポリイミドの金属化方法において、アルカリ改質処理の前、アルカリ改質処理と触媒付与処理の間または触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理することを特徴とする金属皮膜形成方法。

【請求項2】

アルカリ改質処理と触媒付与処理の間に被処理ポリイミドを酸性フッ化物溶液で処理する請求項1記載の金属皮膜形成方法。

【請求項3】

アルカリ改質処理の前に被処理ポリイミドを酸性フッ化物溶液で処理する請求項1記載の金属皮膜形成方法。

【請求項4】

酸性フッ化物が、フッ化水素酸、フッ化水素カリウムまたはフッ化水素アンモニウムである請求項1ないし3のいずれかの項に記載の金属皮膜形成方法。

【請求項1】

アルカリ改質処理、触媒付与処理および無電解めっきよりなるポリイミドの金属化方法において、アルカリ改質処理の前、アルカリ改質処理と触媒付与処理の間または触媒付与処理と無電解めっきの間のいずれかの段階において、被処理ポリイミドを酸性フッ化物溶液で処理することを特徴とする金属皮膜形成方法。

【請求項2】

アルカリ改質処理と触媒付与処理の間に被処理ポリイミドを酸性フッ化物溶液で処理する請求項1記載の金属皮膜形成方法。

【請求項3】

アルカリ改質処理の前に被処理ポリイミドを酸性フッ化物溶液で処理する請求項1記載の金属皮膜形成方法。

【請求項4】

酸性フッ化物が、フッ化水素酸、フッ化水素カリウムまたはフッ化水素アンモニウムである請求項1ないし3のいずれかの項に記載の金属皮膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−208239(P2011−208239A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77951(P2010−77951)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000120386)荏原ユージライト株式会社 (48)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000120386)荏原ユージライト株式会社 (48)

【Fターム(参考)】

[ Back to top ]