金属蒸着向けアンダーコート用樹脂組成物

【課題】熱硬化型または活性エネルギー線硬化型でプラスチック等の基材及び金属との密着性に優れ、高温高湿下においても金属外観を損なわない金属蒸着向けアンダーコート用樹脂組成物を提供する。

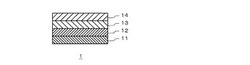

【解決手段】脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含有する金属蒸着向けアンダーコート用樹脂組成物。及び、該金属蒸着向けアンダーコート用樹脂組成物を熱または活性エネルギー線により硬化させた硬化物。さらに、基材11と、該基材11上に該金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜12と、該硬化塗膜12上に金属を蒸着させて形成した金属蒸着層13と、該金属蒸着層13上にトップコート用組成物を塗布硬化させて形成したトップコート層14とを有する積層体1。

【解決手段】脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含有する金属蒸着向けアンダーコート用樹脂組成物。及び、該金属蒸着向けアンダーコート用樹脂組成物を熱または活性エネルギー線により硬化させた硬化物。さらに、基材11と、該基材11上に該金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜12と、該硬化塗膜12上に金属を蒸着させて形成した金属蒸着層13と、該金属蒸着層13上にトップコート用組成物を塗布硬化させて形成したトップコート層14とを有する積層体1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は脂環式骨格を有するポリオールから得られるウレタン(メタ)アクリレートを含有する熱硬化性または活性エネルギー線硬化性組成物等の金属蒸着向けアンダーコート用樹脂組成物、及び該組成物を硬化してなる硬化物、および該硬化物を含む積層体に関する。

【背景技術】

【0002】

金属蒸着はメッキの代替として広く使用されている。金属蒸着層はメッキと比べて膜厚が薄いため、外部衝撃によるワレに強い。また、メッキの場合、落下等により生じた亀裂がメッキ自体の厚みのため、その断面が刃物のように鋭利になる。このため化粧品や携帯電話など顔や手に接触する商品への適用はできない。一方で蒸着層は亀裂が入っても膜厚自体が薄いため、皮膚を傷つけることがない。

【0003】

金属蒸着の課題として、プラスチック基材へ直接蒸着できないことが挙げられる。金属の蒸着は真空状態または低圧状態で加熱された金属を蒸発させ、金属蒸気を基材へ付着させる仕組みであるが、携帯電話、家電、自動車用途に用いられるABS、PC、PP等のプラスチック基材に対しては密着力が弱く、金属面保護のため上層へ樹脂層を塗工すると、簡単に剥がれてしまう。

【0004】

このため金属との密着性を付与する目的でアンダーコート層が開発されている。アンダーコート層はプラスチック及び金属層との密着性に優れていなければいけない。従来、種々の密着性を付与する方法が報告されている(例えば、特許文献1〜13)。

【0005】

これまでアンダーコート用樹脂には紫外線硬化型樹脂の他にアルキッド樹脂を配合することで密着力を付与できた。しかしながらアルキッド樹脂を使用するとプライマー塗工時にレベリング性(平滑性)が悪化することと、環境試験(温度65℃且つ湿度95%の条件で500時間保管)で鏡面が失われる外観不良が起こることが知られている。これまでの技術はプラスチック及び金属との密着性、耐熱性の改善が主で、金属調部品に求められる高温高湿下での外観保持性を解決する方法については記述されていない。この外観不良はアルミに比べ膜厚の薄いスズを使用する場合に顕著になる。アルミ及びスズ蒸着膜に対してトップコートを施した後、高温高湿下(温度65℃且つ湿度95%の条件で500時間)におくと、金属の酸化反応により膜の透過率が増大し、金属調が損なわれる。この外観変化についてはその酸化機構が明確でないなどの理由から解決方法は知られていない。このためアンダーコートには密着性のみならずレベリング性、金属外観を保持する性能が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第1995/32250号パンフレット

【特許文献2】特許3903715号公報(特開2002−194013号公報)

【特許文献3】特開2002−285083号公報

【特許文献4】特開2002−347175号公報

【特許文献5】特開2002−348498号公報

【特許文献6】特開2003−026709号公報

【特許文献7】特開2003−026710号公報

【特許文献8】特開2003−049095号公報

【特許文献9】特開2003−221408号公報

【特許文献10】特開2005−023287号公報

【特許文献11】特開2005−171088号公報

【特許文献12】特開2006−70169号公報

【特許文献13】特開2006−169308号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の目的は、金属蒸着のアンダーコートとして、プラスチック等の基材への密着性が高く、蒸着した金属の耐湿熱性の高い硬化塗膜を形成できる、熱または活性エネルギー線等により硬化される金属蒸着向けアンダーコート用樹脂組成物を提供することにある。

また、本発明の他の目的は、該組成物を熱または活性エネルギー線で硬化させた、プラスチック等の基材への密着性が高く、蒸着した金属の耐湿熱性の高い硬化物を提供することにある。

また、本発明の他の目的は、プラスチック等の基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用組成物を塗布硬化させて形成したトップコート層とを有し、基材との密着性が高く、蒸着した金属の耐湿熱性の高い積層体を提供することにある。

また、本発明の他の目的は、プラスチック等の第1の基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;該第2の硬化塗膜上に設けた第2の基材を有し、基材との密着性が高く、蒸着した金属の耐湿熱性の高い積層体を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、脂環式骨格を有するポリオールから得られるウレタン(メタ)アクリレートをアンダーコート用樹脂組成物に導入することで、高温高湿下において、金属蒸着層を有する該組成物の硬化物を含む積層体の金属調を保持できることを見出した。

【0009】

すなわち、本発明は、脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含む、金属蒸着向けアンダーコート用樹脂組成物である。

好ましくは、前記脂環式骨格を有するポリオール(A)は、脂環式骨格を有するポリエステルポリオールである。さらに好ましくは、前記脂環式骨格を有するポリエステルポリオールが、下記式(1)(式中、nは自然数を示す)で表されるポリエステルポリオールである。

【化1】

【0010】

また、好ましくは、上記金属蒸着向けアンダーコート用樹脂組成物は、熱硬化性または活性エネルギー線硬化性である。

また、好ましくは、上記金属蒸着向けアンダーコート用樹脂組成物は、さらに多官能(メタ)アクリレートを含む。

また、好ましくは、上記金属蒸着向けアンダーコート用樹脂組成物は、さらにエポキシ(メタ)アクリレートを含む。

【0011】

また、本発明は、上記金属蒸着向けアンダーコート用樹脂組成物を熱または活性エネルギー線により硬化させた硬化物を含む。

【0012】

また、本発明は、基材と、該基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用樹脂組成物を塗布硬化させて形成したトップコート層とを有する積層体を含む。

また、本発明は、第1の基材と;該第1の基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;前記第2の硬化塗膜上に設けた第2の基材とを有する積層体を含む。

【0013】

前記積層体は、好ましくは、下記に定義する湿熱環境下でのΔ全光線透過率が20未満である。

<湿熱環境下でのΔ全光線透過率>

JIS K7361−1に準拠して湿熱環境に置く前の積層体の全光線透過率をαとし、積層体を温度65℃且つ湿度95%の条件で500時間保管した後の全光線透過率をβとして、以下の式から求められる数値

Δ全光線透過率 = β ― α

【発明の効果】

【0014】

脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含む樹脂組成物を金属蒸着のアンダーコートとして使用することで、プラスチック等の基材への密着性のみならず、耐湿熱性環境試験後の外観を保持でき、いわゆるスズ抜け等のない積層体が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の積層体の構成を示す模式図である。

【図2】図面に代わる金属(スズ)の蒸着層の表面を観察した顕微鏡写真であり、(a)は1万倍のSEM像、(b)は5万倍のSEM像である。

【図3】本発明の他の積層体の構成を示す模式図である。

【発明を実施するための形態】

【0016】

本発明で使用される脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)は、例えば、脂環式骨格を有するポリオール(A)、ポリイソシアネート(B)及びヒドロキシ基含有(メタ)アクリレート(C)を反応させることにより製造することができる。

【0017】

本発明で使用される脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)の製造方法としては、例えば、(A)、(B)、(C)を一括混合して反応させる方法[方法1]、(A)および(B)を反応させて、イソシアネート基を含有するウレタンイソシアネートプレポリマーを形成した後、該プレポリマーと(C)を反応させる方法[方法2]、または、(B)および(C)を反応させて、イソシアネート基を含有するウレタンイソシアネートプレポリマーを形成した後、該プレポリマーと(A)を反応させる方法[方法3]などが挙げられる。中でも、[方法2]および[方法3]が好ましく、さらに好ましくは、[方法2]である。その理由は、[方法2]で反応させた場合、得られたウレタン(メタ)アクリレートは高粘度とならず、攪拌が容易で、部分的なゲル化率の確率が高くなることがないからである。なお、[方法1]で製造すると、複雑な各種の化合物が不規則に生成するため、生成物を金属蒸着向けアンダーコート用樹脂組成物として使用する際、品質の管理が難しくなる。

【0018】

反応における各成分のモル比を[方法2]の場合について説明する。(A)の水酸基/(B)のイソシアネート基の当量比は1/2〜1/3、好ましくは、1/2〜1/2.2である。(A)/(B)の当量比が1/2未満では未反応の脂環式骨格を有するポリオール(A)が大量に残存し、また、逆に1/3を超えると脂環式骨格を有するポリオール(A)のウレタン(メタ)アクリレート(UA)中の含有量が減少し、いずれも本願の効果が得られにくく、好ましくない。

【0019】

上記のようなモル比で(A)と(B)を反応させて生成したウレタンイソシアネートプレポリマーに(C)を反応させる場合、ウレタンイソシアネートプレポリマー中のイソシアネート基/ヒドロキシ基含有(メタ)アクリレート中の水酸基の当量比は1/1〜1/1.5、好ましくは、1/1〜1/1.2である。この当量比が1/1未満では、生成物であるウレタン(メタ)アクリレート(UA)中に未反応のヒドロキシ基含有(メタ)アクリレート(C)が多く残存するため品質管理が難しくなり、逆に1/1.5を超えると生成物であるウレタン(メタ)アクリレート(UA)中にイソシアネート基が多く残存するので、いずれも好ましくない。[方法3]を適用する場合も、基本的には、[方法2]と同じような不都合が生じないように各成分の当量比を選択する。

【0020】

方法2において、第一工程の(A)と(B)を反応させてウレタンイソシアネートプレポリマーを合成する際、(A)の水酸基が(B)のイソシアネート基との反応により完全に消費されるまで反応を行うことが好ましい。具体的には、反応液中のNCO濃度が、(A)の水酸基が(B)のイソシアネート基との反応により完全に消費されたと計算されるNCO濃度となり、そのNCO濃度がもはや変化しなくなることが確認されるまで(A)と(B)の反応を継続させる。またイソシアネート基を有するウレタンイソシアネートプレポリマーと(C)を反応させる際、系内のNCO濃度がOH濃度よりも過剰になると未反応のNCO基が残存しゲル化する可能性がある。また配合後、塗膜の硬化不良の原因となる。このためOH濃度はNCO濃度よりも大きくする必要がある。

【0021】

上記反応は、ヒドロキノン、ヒドロキノンモノメチルエーテル、フェノチアジンなどの重合禁止剤存在下で行うことが好ましい。これらの重合禁止剤の量は、生成するウレタン(メタ)アクリレート(UA)に対して、1〜10000ppm(重量基準)が好ましく、より好ましくは100〜1000ppm、さらに好ましくは400〜500ppmである。重合禁止剤の量がウレタン(メタ)アクリレート(UA)に対して1ppm未満であると十分な重合禁止効果が得られないことがあり、1000ppmを超えると生成物の諸物性に悪影響を及ぼす恐れがある。

【0022】

同様の理由から、本反応は分子状酸素含有ガス雰囲気下で行うことが好ましい。酸素濃度は安全面を考慮して適宜選択される。

【0023】

本反応は、十分な反応速度を得るために、触媒を用いて行なってもよい。触媒としては、ジブチルスズジラウレート、オクチル酸スズ、塩化スズなどを用いることができるが、反応速度面からジブチルスズジラウレートが好ましい。これらの触媒の量は通常、生成するウレタン(メタ)アクリレート(UA)に対して、1〜3000ppm(重量基準)、好ましくは50〜1000ppmである。触媒量が1ppmより少ない場合には十分な反応速度が得られないことがあり、3000ppmより多く加えると耐光性の低下など生成物の諸物性に悪影響を及ぼす恐れがある。

【0024】

反応は温度130℃以下で行うことが好ましく、特に40〜130℃であることがより好ましい。40℃より低いと実用上十分な反応速度が得られないことがあり、130℃より高いと熱によるラジカル重合によって二重結合部が架橋し、ゲル化物が生じることがある。反応は、通常、反応液中の残存NCO濃度が0.1重量%以下になるまで行う。残存NCO濃度は上記のとおり、ガスクロマトグラフィー、滴定法等で分析する。

【0025】

上記の反応は有機溶媒中で行ってもよい。使用できる有機溶媒としては、トルエン、キシレン等の炭化水素系溶媒、酢酸n−ブチル、メチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート等のエステル系溶媒、メチルイソブチルケトン、ジイソブチルケトン等のケトン系溶媒、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等のエーテル溶媒等があり、PRTR[Pollutant Release and Transfer Register、化学物質排出移動量届出制度]法や毒性の観点から、好ましくは、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルである。溶媒を含んだまま硬化性組成物の成分として用いてもよい。必要に応じて、メチルエチルケトン、酢酸エチル、酢酸ブチル、イソプロパノールなどの有機溶剤を用いることもできる。樹脂の粘度を下げる目的などで、有機溶媒を使用する場合、その使用量は全体の100重量部に対して1〜50重量部、好ましくは、10〜20重量部である。有機溶剤の使用量が1重量部未満では使用する意味がなく、50重量部を超えて使用すると、乾燥が不十分な場合に硬化後の塗膜にタック性が残ることがあるので、いずれも好ましくない。

【0026】

ウレタン(メタ)アクリレート(UA)の製法としては、例えば、特開平7−157531号公報、特開2000−95837号公報、特開2002−145936号等に記載されている方法を用いることができる。

【0027】

<脂環式骨格を有するポリオール(A)>

脂環式骨格を有するポリオール(A)の脂環式骨格としては、シクロアルカン骨格、ビシクロアルカン骨格、トリシクロアルカン骨格、水添ナフタレン骨格、ノルボルナン骨格等が例示できる。中でも、シクロヘキサン骨格が好ましい。

【0028】

脂環式骨格を有するポリオール(A)としては、例えば、脂環式骨格を有する多価アルコール、脂環式骨格を有するポリエステルポリオール、脂環式骨格を有するポリカーボネートポリオール、脂環式骨格を有するポリオレフィンポリオール、脂環式骨格を有するポリアクリルポリオールなどが挙げられる。

【0029】

脂環式骨格を有するポリオール成分(A)において、脂環式骨格を有する多価アルコールとしては、ビス(ヒドロキシ)シクロヘキサン、ビス(ヒドロキシメチル)シクロヘキサン、ビス(ヒドロキシエチル)シクロヘキサン、ビス(ヒドロキシプロピル)シクロヘキサン、ビス(ヒドロキシメトキシ)シクロヘキサン、ビス(ヒドロキシエトキシ)シクロヘキサン、ビス(ヒドロキシメトキシシクロヘキシル)プロパン、ビス(ヒドロキシエトキシシクロヘキシル)プロパン、ビス(ヒドロキシシクロヘキシル)メタン、ビス(ヒドロキシシクロヘキシル)プロパン、ビス(ヒドロキシメチル)シクロプロパン、ビス(ヒドロキシメチル)シクロブタン、ビス(ヒドロキシメチル)シクロペンタン、ビス(ヒドロキシメチル)シクロヘプタン、ビス(ヒドロキシメチル)シクロオクタン、ビス(ヒドロキシメチル)シクロノナン、ビス(ヒドロキシメチル)シクロデカン、ビス(ヒドロキシメチル)シクロウンデカン、ビス(ヒドロキシメチル)シクロドデカン、ビス(ヒドロキシメチル)ビシクロブタン、ビス(ヒドロキシメチル)ビシクロペンタン、ビス(ヒドロキシメチル)ビシクロヘキサン、ビス(ヒドロキシメチル)ビシクロヘプタン、ビス(ヒドロキシメチル)ビシクロオクタン、ビス(ヒドロキシメチル)ビシクロノナン、ビス(ヒドロキシメチル)ビシクロデカン、ビス(ヒドロキシメチル)ビシクロウンデカン、ビス(ヒドロキシメチル)ビシクロドデカン、ビス(ヒドロキシメチル)トリシクロヘプタン、ビス(ヒドロキシメチル)トリシクロオクタン、ビス(ヒドロキシメチル)トリシクロノナン、ビス(ヒドロキシメチル)トリシクロデカン(3(4),8(9)−トリシクロ[5.2.1.02,6]デカンジメタノール等)、ビス(ヒドロキシメチル)トリシクロウンデカン、ビス(ヒドロキシメチル)トリシクロドデカン、ビス(ヒドロキシメチル)スピロオクタン、ビス(ヒドロキシメチル)スピロノナン、ビス(ヒドロキシメチル)スピロデカン、ビス(ヒドロキシメチル)スピロウンデカン、ビス(ヒドロキシメチル)スピロドデカン、ビス(ヒドロキシメチル)シクロペンタンスピロシクロブタン、ビス(ヒドロキシメチル)シクロヘキサンスピロシクロペンタン、水添ダイマージオール、水添ビスフェノールA等が例示できる。脂環式骨格を有する多価アルコールとしては、シクロヘキサンジオール類(1,4−シクロヘキサンジオールなど)が好ましい。

【0030】

脂環式骨格を有するポリオール成分(A)において、脂環式骨格を有するポリエステルポリオールとしては、例えば、脂環式骨格を有する多価アルコールと多価カルボン酸との縮合重合物;多価アルコールと脂環式骨格を有する多価カルボン酸との縮合重合物;脂環式骨格を有する環状エステル(ラクトン)の開環重合物;脂環式骨格を有する多価アルコール、多価カルボン酸及び環状エステルの3種類の成分による反応物;多価アルコール、脂環式骨格を有する多価カルボン酸及び環状エステルの3種類の成分による反応物などを用いることができる。

【0031】

脂環式骨格を有する多価アルコールと多価カルボン酸との縮合重合物において、脂環式骨格を有する多価アルコールとしては、前記例示の脂環式骨格を有する多価アルコールを用いることができる。一方、多価カルボン酸としては、例えば、マロン酸、マレイン酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカンジオン酸等の脂肪族ジカルボン酸;1,4−シクロヘキサンジカルボン酸等の脂環式ジカルボン酸;テレフタル酸、イソフタル酸、オルトフタル酸、2,6−ナフタレンジカルボン酸、パラフェニレンジカルボン酸、トリメリット酸等の芳香族ジカルボン酸などが挙げられる。また、脂環式骨格を有する多価アルコール、多価カルボン酸及び環状エステルの3種類の成分による反応物;多価アルコール、脂環式骨格を有する多価カルボン酸及び環状エステルの3種類の成分による反応物を得る場合の環状エステルとしては、例えば、プロピオラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトンなどが挙げられる。上記3種類の成分による反応物において、脂環式骨格を有する多価アルコール、多価カルボン酸としては、前記例示のものなどを用いることができる。

【0032】

多価アルコールと脂環式骨格を有する多価カルボン酸との縮合重合物において、多価アルコールとしては、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリメチレングリコール、1,4−テトラメチレンジオール、1,3−テトラメチレンジオール、2−メチル−1,3−トリメチレンジオール、1,5−ペンタメチレンジオール、ネオペンチルグリコール、1,6−ヘキサメチレンジオール、3−メチル−1,5−ペンタメチレンジオール、2,4−ジエチル−1,5−ペンタメチレンジオール、グリセリン、トリメチロールプロパン、トリメチロールエタン、シクロヘキサンジオール類(1,4−シクロヘキサンジオールなど)、ビスフェノール類(ビスフェノールAなど)、糖アルコール類(キシリトールやソルビトールなど)などを用いることができる。脂環式骨格を有する多価カルボン酸としては、脂環式ジカルボン酸等が挙げられる。

【0033】

脂環式骨格を有するポリオレフィンポリオールは、脂環式骨格を有するオレフィン重合体又は共重合体を骨格(又は主鎖)の成分(モノマー成分)とし且つ分子内に(特に末端に)水酸基を少なくとも2つ有するポリオールである。前記脂環式骨格を有するオレフィンとしては、末端に炭素−炭素二重結合を有する、脂環式骨格を有するオレフィン(例えば、シクロプロピルエチレン、シクロプロピルプロピレン、シクロブチルエチレン、シクロブチルプロピレン、シクロペンチルエチレン、シクロペンチルプロピレン、シクロへキシルエチレン、シクロへキシルプロピレン、シクロノニルエチレン、シクロノニルプロピレン、シクロドデシルエチレン、シクロドデシルプロピレン等のシクロアルキル−α−オレフィンなど)であってもよく、また末端以外の部位に炭素−炭素二重結合を有する脂環式骨格を有するオレフィン(例えば、シクロヘキシルイソブテン、シクロヘプチルイソブテンなど)であってもよく、さらには脂環式骨格を有するジエン(例えば、シクロヘキシルブタジエン、シクロヘプチルブタジエン、シクロヘキシルイソプレン、シクロヘプチルイソプレンなど)であってもよい。

【0034】

脂環式骨格を有するポリアクリルポリオールは、脂環式骨格を有する(メタ)アクリレートを重合体又は共重合体の骨格(又は主鎖)の成分(モノマー成分)とし且つ分子内に水酸基を少なくとも2つ有するポリオールである。脂環式骨格を有する(メタ)アクリレートとしては、(メタ)アクリル酸脂環式アルキルエステル[例えば、(メタ)アクリル酸シクロヘキシルメチル、(メタ)アクリル酸シクロヘキシルエチル、(メタ)アクリル酸シクロプロピル、(メタ)アクリル酸シクロブチル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸シクロオクチル、(メタ)アクリル酸シクロデシル、(メタ)アクリル酸シクロドデシル、(メタ)アクリル酸シクロオクタデシルなどの(メタ)アクリル酸の炭素数が3〜20の脂環式アルキルエステルなど]が好適に用いられる。

【0035】

脂環式骨格を有するポリカーボネートポリオールとしては、例えば、脂環式骨格を有する多価アルコールとホスゲンとの反応物などが挙げられる。具体的には、脂環式骨格を有する多価アルコールとホスゲンとの反応物において、脂環式骨格を有する多価アルコールとしては、前記例示の脂環式骨格を有する多価アルコールを用いることができる。なお、脂環式骨格を有するポリカーボネートポリオールは、分子内に脂環式骨格とカーボネート結合を有し、末端が水酸基である化合物であればよく、カーボネート結合とともにエステル結合を有していてもよい。

【0036】

脂環式骨格を有するポリオール(A)としては、脂環式骨格を有するポリエステルポリオールが好ましく、シクロヘキサン骨格を有するポリエステルポリオール(A1)がさらに好ましい。さらに、シクロヘキサン骨格を有するポリエステルポリオール(A1)が下記式(1)(式中、nは自然数を示す)で表されるポリエステルポリオールであることが特に好ましい。

【化2】

【0037】

脂環式骨格を有するポリオール(A)については重量平均分子量(Mw)も重要な因子となる。Mwが300〜10000の範囲が好ましく、より好ましくは500〜5000である。Mwが300未満であるとウレタン(メタ)アクリレート化後の樹脂Tgが高くなり、硬化不良を起こしやすくなる。また、Mwが10000を超えると架橋密度が小さくなりすぎて耐溶剤性の悪化、蒸着不良(白化等)を引き起こす。架橋密度は多官能(メタ)アクリレートの添加により上げることができるが、後述するようにモノマーの配合量を多くすると環境試験下での外観不良を引き起こす要因となる。同様に、シクロヘキサン骨格を有するポリエステルポリオール(A1)については、Mwが300〜3000の範囲が好ましく、より好ましくは500〜2500である。

【0038】

シクロヘキサン骨格を有するポリエステルポリオール(A1)はカルボン酸とアルコールの脱水縮合反応により得られる。このため下記のような化合物を組み合わせて使用できる。

【0039】

シクロヘキサン骨格を有するアルコール成分として、1,2−ビス(ヒドロキシメチル)シクロヘキサン、1,3−ビス(ヒドロキシメチル)シクロヘキサン、1,4−ビス(ヒドロキシメチル)シクロヘキサン、1,2−ビス(ヒドロキシエチル)シクロヘキサン、1,3−ビス(ヒドロキシエチル)シクロヘキサン、1,4−ビス(ヒドロキシエチル)シクロヘキサン、1,2−ビス(ヒドロキシプロピル)シクロヘキサン、1,3−ビス(ヒドロキシプロピル)シクロヘキサン、1,4−ビス(ヒドロキシプロピル)シクロヘキサン、1,4−ビス(ヒドロキシメトキシ)シクロヘキサン、1,4−ビス(ヒドロキシエトキシ)シクロヘキサン、2,2−ビス(4−ヒドロキシメトキシシクロヘキシル)プロパン、2,2−ビス(4−ヒドロキシエトキシシクロヘキシル)プロパン、ビス(4−ヒドロキシシクロヘキシル)メタン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン等の脂環族系グリコール類が挙げられる。

【0040】

シクロヘキサン骨格を有するカルボン酸成分として、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸等が挙げられる。

【0041】

シクロヘキサン骨格を有するカルボン酸成分に対してエチレングリコール、1,4−ブタジエングリコール、2,4−ジエチルペンタンジオール、3−メチル−ペンタンジオールなどのアルコールを組み合わせても良いし、シクロヘキサン骨格を有するアルコール成分を組み合わせても良い。逆にシクロヘキサン骨格を有するアルコール成分にアジピン酸などのカルボン酸含有化合物を組み合わせても良い。また組み合わせはカルボン酸成分、アルコール成分をそれぞれ2種類以上使用しても構わない。式(1)に記載の骨格は1,4−シクロヘキサンジカルボン酸と3−メチル−ペンタンジオールを組み合わせたポリエステルポリオールである。

【0042】

<ポリイソシアネート(B)>

ポリイソシアネート(B)としては、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシレンジイソシアネート、1,4−キシレンジイソシアネート、キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ジフェニルメタンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、4,4’−ジベンジルジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネートあるいはこれらジイソシアネート化合物のうち芳香族のイソシアネート類を水添して得られるジイソシアネート化合物(例えば水添キシリレンジイソシアネート、水添ジフェニルメタンジイソシアネートなどのジイソシアネート化合物)、トリフェニルメタントリイソシアネート、ジメチレントリフェニルトリイソシアネートなどのような2価あるいは3価のジイソシアネート化合物あるいはポリイソシアネート化合物や、これらを多量化させて得られる多量化ポリイソシアネート化合物等のイソシアネート基含有化合物が挙げられる。

【0043】

また官能基数を上げた活性エネルギー線硬化性ウレタン(メタ)アクリレートを合成するには3官能のポリイソシアネート化合物が好ましく用いられる。具体的には2,6−ヘキサメチレンジイソシアネート由来のヌレート化合物、イソホロンジイソシアネート由来のヌレート化合物を用いることが出来る。

【0044】

ヌレート以外のポリイソシアネート化合物を用いる場合には、1分子中に3個以上の水酸基を有するポリエステルポリオールと2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシレンジイソシアネート、1,4−キシレンジイソシアネート、キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ジフェニルメタンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、4,4’−ジベンジルジイソシアネート、イソホロンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、2,6−ヘキサメチレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネートとの反応により得られるポリイソシアネート化合物等を用いることが可能である。

【0045】

<ヒドロキシ基含有(メタ)アクリレート(C)>

ヒドロキシ基含有(メタ)アクリレート(C)としては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、エチレングリコールモノ(メタ)アクリレート、プロピレングリコールモノ(メタ)アクリレート、2−ヒドロキシ−3−メトキシプロピルアクリレートもしくはメタクリレート、ペンタエリスリトールトリアクリレートもしくはメタクリレート、N−メチロールアクリルアミドもしくはメタクリルアミド、N−ヒドロキシアクリルアミドもしくはメタクリルアミド等が挙げられる。これらのラクトン付加物[例えば、ダイセル化学工業(株)製のPCL−FAまたはPCL−FMシリーズ等]も使用することができる。また、ジペンタエリスリトールヘキサ(メタ)アクリレート[例えば、サイテック社製「DPHA」等]も使用可能である。

【0046】

本発明の金属蒸着向けアンダーコート用組成物は、好ましくは、熱硬化性または活性エネルギー線硬化性であり、熱または紫外線等の活性エネルギー線により硬化できる。紫外線照射には、高圧水銀灯などを使用できる。

【0047】

本発明の金属蒸着向けアンダーコート用組成物は、脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)以外に、多官能(メタ)アクリレート(E)、エポキシ(メタ)アクリレート(F)、光重合開始剤(G)、及び有機溶剤(H)を含んでも良い。

【0048】

<多官能(メタ)アクリレート(E)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、硬化塗膜のTg調整や硬化後の硬化収縮を低減する目的で、多官能(メタ)アクリレート(E)を含有してもよい。多官能(メタ)アクリレート(E)は、分子中に1〜15個の(メタ)アクリロイル基を有することが好ましく、より好ましくは2〜6個である。分子中の(メタ)アクリロイル基が15個よりも多い場合には、硬化前後の樹脂密度差が大きくなり易く、基材の歪や塗膜表面のクラック発生などの現象が見られ易い。また(メタ)アクリロイル基がない場合には配合物の硬化性が十分でなかったり、硬化後の塗膜の耐溶剤性が低下したり、環境試験後の密着性を保持しにくくなる。

【0049】

このような多官能(メタ)アクリレート(E)としては、特に限定されないが、ジプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、ジメチロールジシクロペンタンジ(メタ)アクリレート、PEG300ジ(メタ)アクリレート、PEG400ジ(メタ)アクリレート、PEG600ジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエトキシトリ(メタ)アクリレート、グリセリンプロポキシトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレート、ジトリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、各種多官能(メタ)アクリレートを挙げることができる。

【0050】

上記の多官能(メタ)アクリレート(E)は、市販品を用いてもよく、例えば、ダイセル・サイテック(株)製「DPGDA」、「HDODA」、「TPGDA」、「TRPGDA−DEO」、「Ebecryl 150」、「IRR214K」、「PEG300DA」、「PEG400DA」、「Ebecryl 11」、「TMPTA」、「TMPTA−N」、「Ebecryl 160」、「TMPEOTA」、「OTA480」、「Ebecryl 53」、「Ebecryl 2047」、「Ebecryl40」、「Ebecryl 140」、「DPHA」、「Ebecryl 1290K」、「Ebecryl 5129」、「KRM 8200」、「KRM 7804」、「KRM 8452」等が市場から入手可能である。

【0051】

多官能(メタ)アクリレート(E)は塗膜のガラス転移温度(Tg)を上げる目的で使用される。

【0052】

多官能(メタ)アクリレート(E)の配合量は、使用する化合物の反応性にも依存するため、特に限定されないが、ウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して25〜200重量部がよく、好ましくは30〜150重量部である。25重量部未満であるとTgの上昇が不十分で硬化塗膜の耐溶剤性が低下しやすくなる。また、200重量部超になると環境下条件での試験後に外観不良を引き起こす原因となりやすい。同様に、例えば3官能のアクリレートであるPETIAの場合、シクロヘキサン骨格を有するポリエステルポリオールから得られるウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して30〜150重量部がよく、望ましくは40〜100重量部である。

【0053】

<エポキシ(メタ)アクリレート(F)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、エポキシ(メタ)アクリレート(F)を含んでいても良い。エポキシ(メタ)アクリレート(F)としては、エポキシ基を含有するアクリル重合性オリゴマー等が挙げられる。エポキシ(メタ)アクリレート(F)の配合量は、使用する化合物の反応性にも依存するため、特に限定されないが、ウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して30〜500重量部がよく、望ましくは50〜400重量部である。30重量部未満であるとTgの上昇が不十分で硬化塗膜の耐溶剤性が低下しやすくなる。また、500重量部超になると環境下条件での試験後に外観不良を引き起こす原因となりやすい。

【0054】

<光重合開始剤(G)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、光重合開始剤(G)を含んでも良い。光重合開始剤(G)は、活性エネルギー線の種類や、ウレタン(メタ)アクリレート(UA)の種類によっても異なり、特に限定されないが、公知の光ラジカル重合開始剤や光カチオン重合開始剤を用いることができ、例えば、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、ジエトキシアセトフェノン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、4−(2−ヒドロキシエトキシ)−フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルホリノプロパン−1、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインn−ブチルエーテル、ベンゾインフェニルエーテル、ベンジルジメチルケタール、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、アクリル化ベンゾフェノン、4−ベンゾイル−4’−メチルジフェニルサルファイド、3,3’−ジメチル−4−メトキシベンゾフェノン、チオキサンソン、2−クロルチオキサンソン、2−メチルチオキサンソン、2,4−ジメチルチオキサンソン、イソプロピルチオキサンソン、2,4−ジクロロチオキサンソン、2,4−ジエチルチオキサンソン、2,4−ジイソプロピルチオキサンソン、2,4,6−トリメチルベンゾイルジフェニルホスフインオキサイド、メチルフェニルグリオキシレート、ベンジル、カンファーキノンなどが挙げられる。

【0055】

光重合開始剤の使用量は、脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して1〜20重量部、好ましくは1〜5重量部である。1重量部よりも少ないと硬化不良を引き起こす恐れがあり、逆に20重量部よりも多いと硬化後の塗膜から光重合開始剤由来の臭気が残存することがある。

【0056】

<有機溶媒(H)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、有機溶媒を含んでいても良い。使用できる有機溶媒(H)としては、トルエン、キシレン等の炭化水素系溶媒、酢酸n−ブチル、メチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート等のエステル系溶媒、メチルイソブチルケトン、ジイソブチルケトン等のケトン系溶媒、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等のエーテル溶媒等があり、PRTR法や毒性の観点から、好ましくは、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルである。必要に応じてメチルエチルケトン、酢酸エチル、酢酸ブチル、イソプロピルアルコール、イソブチルアルコールなどの有機溶剤を用いることもできる。

【0057】

有機溶媒の使用量は、アンダーコート用樹脂組成物100重量%中、有機溶媒(H)が10重量%〜50重量%の範囲、望ましくは20重量%〜30重量%の範囲となるような量が好ましい。10重量%未満の場合は組成物の粘度が高くなり、塗膜調整時、均一膜厚の調整が難しくなる。また50重量%を超える場合は、粘度が下がりすぎるため、必要な膜厚を得るための重ね塗りが必要となり、作業性が悪くなりやすい。バーコーターで塗工する場合には20重量%程度で適当な粘度になるためそれ以上の溶剤は通常必要ない。スプレーコートにより塗工する場合など、組成物の粘度を更に下げる必要がある場合は、適宜溶剤の使用量を調整することが一般的である。

【0058】

(硬化物)

本発明の金属蒸着向けアンダーコート用樹脂組成物を、熱または活性エネルギー線により硬化することにより硬化物が得られる。該硬化物は、金属蒸着のアンダーコートとして、プラスチック等の筐体、フィルム等の基材への密着性が高く、蒸着した金属の耐湿熱性が高い硬化塗膜を形成できるので、携帯電話、パソコンのボタン類、家電、自動車内装、自動車外装など金属調外観を必要とする意匠性部品へのアンダーコート用樹脂、さらに、包装、特に電磁波シールドフィルム、窓ガラス用遮熱シートの中間層として使用できる。

【0059】

(積層体)

本発明の積層体は、基材と、該基材上に前記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用樹脂組成物を塗布硬化させて形成したトップコート層とを有する。

【0060】

ここで積層体の構成について説明する。

図1に示すように、本発明の積層体の一例としての積層体1では、例えば、最下層にプラスチック板(主にポリカーボネート板)等の基材11、その上に本発明の金属蒸着向けアンダーコート用樹脂組成物として、例えば、活性エネルギー線硬化性組成物(D)が塗布硬化されてアンダーコート(プライマー)としての硬化塗膜12が形成される。更にその上へ金属蒸着を施し金属蒸着層13が形成され、最上層にはトップコート用組成物が塗布硬化されてトップコート層14が形成される。なお、後述の本発明の実施例1〜15、及び比較例1〜14において、環境試験はトップコートを施した後の積層体に実施した。

【0061】

上記積層体は、上記の基材、硬化塗膜、金属蒸着層、及びトップコート層以外に他の層を含んでいてもよい。例えば、金属蒸着層とトップコート層の間に中間層を含んでいても良く、また、トップコート層上にさらに表面層を有していても良く、これら2層(中間層と表面層)を同時に含んでいても良い。

【0062】

(基材)

本発明に用いられる基材としては、プラスチック基材が好ましく用いられる。プラスチック基材としては、既存の素材を用いることが可能であり、特に限定されないが、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル樹脂、ポリアミド樹脂、アクリル樹脂、ポリイミド樹脂、ポリカーボネート樹脂、ABS樹脂などが例示される。中でも、特に好ましくは、ポリカーボネート樹脂、ABS樹脂である。

【0063】

(硬化塗膜)

<塗膜の調整、配合/塗工/硬化について>

本発明の積層体に含まれる硬化塗膜は、上記本発明の金属蒸着向けアンダーコート用樹脂組成物を基材に塗布硬化させて形成する。本発明の金属蒸着向けアンダーコート用樹脂組成物には、必要に応じて種々の添加剤を配合することができる。このような添加剤としては、例えば、フィラー、染顔料、レベリング剤、紫外線吸収剤、光安定剤、消泡剤、分散剤、チクソトロピー性付与剤などが挙げられる。これらの添加物の添加量は、熱または活性エネルギー線硬化性組成物(脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA))100重量部(樹脂分)に対して、0〜10重量部、好ましくは0.05〜5重量部である。

【0064】

本発明の金属蒸着向けアンダーコート用樹脂組成物をプラスチック等の基材(例えば、プラスチックフィルムなど)に塗布する場合、塗布方法としては、特に限定されず、吹き付け法、エアレススプレー法、エアスプレー法、ロールコート法、バーコート法、グラビア法などを用いることが可能である。中でも、美観性、コスト、作業性などの観点からバーコート法が最も好ましく用いられる。なお、塗布は、プラスチックフィルムなどの製造工程中で行う、いわゆるインラインコート法でもよいし、既に製造されたプラスチック基材に別工程で塗布を行う、いわゆるオフラインコート法でもよい。生産効率の観点から、オフラインコートが好ましい。

【0065】

本発明の金属蒸着向けアンダーコート用樹脂組成物を基材上に塗布硬化させて形成された硬化塗膜の厚みは、3〜50μmが好ましく、より好ましくは3〜15μmである。層厚みが50μmを超える場合には、塗布する樹脂組成物の量が多量となるため、コストが高くなったり、膜厚の均一性が低下する場合がある。また、3μm未満である場合には、酸素阻害による硬化不良を引き起こす恐れがある。

【0066】

本発明の金属蒸着向けアンダーコート用樹脂組成物を対象物である(メタ)アクリル系樹脂やポリカーボネート樹脂、ABS樹脂成形品等に塗布した後、例えば、紫外線または電子線等の活性エネルギー線を照射することにより極めて短時間で硬化させることができる。紫外線照射を行う時の光源としては、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、キセノン灯、メタルハライド灯などが用いられる。照射時間は、光源の種類、光源と塗布面との距離、その他の条件により異なるが、長くとも数十秒であり、通常は数秒である。通常、ランプ出力80〜300W/cm程度の照射源が用いられる。電子線照射の場合は、50〜1000KeVの範囲のエネルギーを持つ電子線を用い、2〜5Mradの照射量とすることが好ましい。活性エネルギー線照射後は、必要に応じて加熱を行って硬化の促進を図ってもよい。

【0067】

(金属蒸着層)

蒸着は低圧下、金属を蒸気の状態で物質へ付着させることにより行われる。蒸気による付着であるため、金属膜厚を数nmから数百nmまで変化させることが可能である。

【0068】

蒸着させる金属としては、アルミニウム、スズ、亜鉛、金、銀、プラチナ、ニッケルなどが挙げられる。中でも、アルミニウム、スズが好ましい。

【0069】

金属蒸着層は上述したように非常に薄いため、ポリカーボネート板のような透明な基材へ蒸着した場合、基材を見る角度によっては金属蒸着層と反対方向が透けて見える。この特性を利用して例えば、金属蒸着層の下部よりデジタル表示画面を発光させれば、必要なときだけ文字を表面へ表示させ、表示を消せば、元の金属調に戻るといった意匠性の高い部品の製造を可能にする。

【0070】

また、金属蒸着層は目視では綺麗な表面に見えるが、顕微鏡などを使用して表面を観察すると凹凸の存在がわかる。特にスズを蒸着源とした場合、図2のように表面の凹凸の存在がわかる。電磁波を利用した機器、例えば携帯電話等では筐体へ金属膜を施すと電波障害を起こす場合があるが、スズの場合、不連続状態の表面構造を有しているため、電波障害を発生させない等の利点がある。しかしながら、この不連続状態の表面構造のため、アンダーコート層が上層からの影響、特に有機溶剤等による侵食を受けやすい場合がある。

【0071】

有機溶剤等によるアンダーコート層の侵食を防ぐためには、スズの膜厚を大きくすることで改善可能であるが、スズの膜厚を上げると蒸着時の表面平滑性の保持が困難となり、必要な意匠性である、鏡面が得られなくなる可能性がある。更に不連続な表面構造が失われ、携帯電話等の電磁波を利用した機器において電波障害を引き起こす可能性がある。ゆえにスズの膜厚を上げることはできない。このため、アンダーコート層には、電磁波を利用した機器、例えば携帯電話等の筐体へ電波障害を発生させない程度の薄い金属膜、例えばスズの金属膜を蒸着させる場合であっても、上層からの有機溶剤等による侵食に耐えうる性能も必要となる。

【0072】

上記観点から、金属蒸着層の膜厚は、例えば10〜200nmとすることができ、好ましくは15〜100nm、特に好ましくは20〜50nmとすることができる。

【0073】

(トップコート層)

本発明の積層体で用いるトップコート用組成物としては、いわゆる樹脂で、アクリル系樹脂等が挙げられ、前記例示の多官能(メタ)アクリレート、エポキシ(メタ)アクリレートなどを用いることができる。トップコート用組成物は、溶剤を含んでいても良い。トップコート用組成物としては、例えば、PMMA(メチルメタクリレートの重合物)、PETIA(ペンタエリスリトールトリアクリレート)、TMPTA(トリメチロールプロパントリアクリレート)、EB3700(エポキシアクリレート)、EB168(添加剤)、酢酸ブチル、Irg184(光重合開始剤)を用いることができる。材料は特に限定はしないが密着付与のためにPMMAを使用することが望ましい。以下に、トップコート用組成物の配合例を示す。

【0074】

トップコート用組成物の配合例(数値は重量部を示す)

PMMA 18

PETIA 35

TMPTA 25

EB3700 2

EB168 1

Irg184 2

酢酸ブチル 50

【0075】

上記本発明の積層体は、携帯電話、パソコンのボタン類、家電、自動車内装、自動車外装など、金属調外観を必要とする意匠性部品とすることができる。

【0076】

(他の積層体)

本発明の他の積層体は、第1の基材と;該第1の基材上に上記の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;前記第2の硬化塗膜上に設けた第2の基材とを有する。

【0077】

上記他の積層体の一例としての積層体2を図3に示すと、積層体2は、例えば、最下層にプラスチック板(主にポリカーボネート板)等の第1の基材21、その上に本発明の金属蒸着向けアンダーコート用樹脂組成物として、例えば、活性エネルギー線硬化性組成物(D)が塗布硬化されてアンダーコート(プライマー)としての第1の硬化塗膜22が形成される。更にその上へ金属蒸着を施し金属蒸着層23が形成され、金属蒸着層23上に樹脂組成物が塗布硬化されて第2の硬化塗膜24が形成される。さらに、積層体2では、第2の硬化塗膜上に第2の基材25を積層する。なお、本発明の実施例16〜19、及び比較例14〜17において、環境試験は第2の基材25を含む5層の積層体に実施した。

【0078】

上記他の積層体は、上記の第1の基材、第1の硬化塗膜、金属蒸着層、第2の硬化塗膜、及び第2の基材以外に他の層を含んでいてもよい。例えば、金属蒸着層と第2の硬化塗膜との間、又は第2の硬化塗膜と第2の基材との間に中間層を含んでいても良い。また、第2の基材上にさらに表面層を有していても良く、これらの層(中間層と表面層)のいずれか、又は全てを同時に含んでいても良い。

【0079】

上記他の積層体において、第1の基材及び第2の基材としては、同一又は異なって、上記例示の基材を使用できる。但し、第2の基材としては、紫外線を透過させるため、透明性があることが好ましい。第1の基材及び第2の基材としては、ポリエチレンテレフタレート、ポリカーボネート、アクリル樹脂が特に好ましい。また、第2の基材としては、ガラスを用いることもできる。

【0080】

第1の硬化塗膜は、第1の基材に、上記の本発明の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成する。また、金属蒸着層は、上記記載の金属蒸着層と同様に、第1の硬化塗膜上に形成することができる。

【0081】

本発明の他の積層体に含まれる第2の硬化塗膜としては、第1の硬化塗膜と同一又は異なって本発明の金属蒸着向けアンダーコート用樹脂組成物を用いて製造してもよく、また、上記トップコート用組成物や他の公知の樹脂組成物を用いて製造しても良い。第2の硬化塗膜としては、いわゆる樹脂で、粘着力及び/又は接着力を有する膜であれば特に限定されず、光又は熱により硬化して第2の基材を接着するものでもよい。

【0082】

第2の硬化塗膜としては、具体的には、アクリル系樹脂等が挙げられ、前記例示の多官能(メタ)アクリレート、エポキシ(メタ)アクリレートなどを用いることができる。第2の硬化塗膜用の樹脂組成物は、溶剤を含んでいても良い。第2の硬化塗膜用の樹脂組成物としては、上記以外に、例えば、PMMA(メチルメタクリレートの重合物)、PETIA(ペンタエリスリトールトリアクリレート)、TMPTA(トリメチロールプロパントリアクリレート)、EB3700(エポキシアクリレート)なども用いることができる。

【0083】

第2の硬化塗膜は、上記金属蒸着層上に塗布硬化させて形成する。好ましくは、第2の硬化塗膜用樹脂組成物を上記金属蒸着層上に塗布した後、その上に上記第2の基材を圧着させながら貼り付け、第2の基材越しに熱又はUV等の光を印加して、第2の硬化塗膜を硬化させることができる。第2の硬化塗膜の粘着力が高い場合には、圧着するのみで熱又はUV等の光を印加しなくてもよい。

【0084】

上記本発明の他の積層体は、包装、特に電磁波シールドフィルム、窓ガラス用遮熱シートなどとすることができる。

【実施例】

【0085】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0086】

以下に、実施例または比較例で用いたウレタン(メタ)アクリレートの合成例及び配合例について説明する。

【0087】

合成例で用いたポリエステルポリオール

P−1041:MPD−シクロヘキサンジカルボン酸系ポリエステルポリオール (クラレ株式会社製、分子量1002、水酸基価111.7mgKOH/g)

MPDは3−メチル−ペンタンジオールの略語

P−2041:MPD−シクロヘキサンジカルボン酸系ポリエステルポリオール (クラレ株式会社製、分子量2007、水酸基価55.8mgKOH/g)

P−1020:MPD−テレフタル酸系ポリエステルポリオール (クラレ株式会社製、分子量1016、水酸基価110.2mgKOH/g)

P−1010:MPD−アジピン酸系ポリエステルポリオール (クラレ株式会社製、分子量994、水酸基価112.7mgKOH/g)

P−510:MPD−アジピン酸系ポリエステルポリオール (クラレ株式会社製、分子量493、水酸基価227.3mgKOH/g)

【0088】

<合成例1/UA−1の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(185g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(200g)を充填し、内温を70℃にした後、P−1041(414g)を2時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(100g)、酢酸nブチル(100g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−1)を得た。(UA−1)の固形分は82重量%であった。

【0089】

なお、NCO濃度は以下のように測定した。

(ブランク値の測定)15mLのTHFにジブチルアミンのTHF溶液(0.1N)、15mLを加え、更にブロモフェノールブルー(1%メタノール希釈液)を3滴加えて加えて青色に着色させた後、規定度が0.1NであるHCl水溶液を変色がみられるまで滴下した。このHCl水溶液の滴定量をブランク値(mL)とした。

【0090】

(実測NCO濃度の測定)

計量された反応溶液[サンプル量(g)]を15mLのTHFに溶解させ、ジブチルアミンのTHF溶液(0.1N)を15mL加えた。溶液化したことを確認した後、ブロモフェノールブルー(1%メタノール希釈液)を3滴加えて青色に着色させた後、規定度が0.1NであるHCl水溶液を変色がみられるまで滴下し、滴定量をA値(mL)とした。得られた値を下記の式に当てはめNCO濃度を算出した。

NCO濃度=(ブランク値−A値)×1.005×0.42÷サンプル量(g)

【0091】

<合成例2/UA−2の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(60g)と酢酸nブチル(80g)を充填し、内温を70℃にした後、P−1041(133g)とジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を2時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ペンタエリスリトールトリアクリレート(ダイセル・サイテック株式会社製、PETIA)200g、酢酸nブチル(50g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−2)を得た。(UA−2)の固形分は73重量%であった。

【0092】

<合成例3/UA−3の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(58g)、酢酸nブチル(100g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)を充填し、内温を70℃にした後、P−2041(260g)を3時間かけて滴下した。滴下終了後、4時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(32g)、酢酸nブチル(50g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−3)を得た。(UA−3)の固形分は74重量%であった。

【0093】

<合成例4/UA−4の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、ヘキサメチレンジイソシアネート(75g)と酢酸nブチル(100g)を充填し、内温を50℃にした後、P−1041(220g)及びジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を2時間かけて滴下した。更に4時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、内温を70℃にした後、ヒドロキシエチルアクリレート(54g)、酢酸nブチル(50g)、及びハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−4)を得た。(UA−4)の固形分は69重量%であった。

【0094】

<合成例5/UA−5の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、ヘキサメチレンジイソシアネート(42g)と酢酸nブチル(100g)を充填し、内温を50℃にした後、P−1041(124g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を2時間かけて滴下した。滴下終了後、更に4時間反応させ、NCO濃度が変化しなくなったことを確認後、内温を70℃にした後、ペンタエリスリトールトリアクリレート(ダイセル・サイテック株式会社製、PETIA)185g、酢酸nブチル(50g)、及びハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−5)を得た。(UA−5)の固形分は72重量%であった。

【0095】

<比較合成例1/比較用UA−1の調製>

(ポリエステルポリオールの製造)

温度計、攪拌装置を備えたセパラブルフラスコに減圧用バキュームスターラーの付いた脱水管を設置した。同フラスコに1,4−BG(1,4−ブタングリコール 88g, 22mol)、EG(エチレングリコール 50g, 18mol)、アジピン酸(258g, 40mol)、トリブチルチタンスズ1000ppm(得られるポリエステルに対する添加量)をフラスコへ充填した。内温を140℃とし、10時間かけて160℃まで昇温し、その後、内温を200℃まで上げ、減圧しながら更に15時間反応させた。

酸価が0.5mgKOH/g以下であることを確認後、反応を終了させ、目的とするポリエステルポリオールを得た。得られたポリエステルポリオールの水酸基価は27.8mgKOH/g(分子量約5,000)、水分量は0.03重量%であった。

【0096】

(上記記載のポリエステルのウレタンアクリレート化)

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(16g)と酢酸nブチル(60g)を充填し、内温を70℃にした後、上記記載のポリエステルを175g、及びジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を3時間かけて滴下した。滴下終了後、更に4時間反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(9g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を30分かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−1)を得た。(比較用UA−1)の固形分は80重量%であった。

【0097】

<比較合成例2/比較用UA−2の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(79g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(130g)を充填し、内温を70℃にした後、P−1020(179g)を3時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(43g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に5時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−2)を得た。(比較用UA−2)の固形分は74重量%であった。

【0098】

<比較合成例3/比較用UA−3の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(94g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(100g)を充填し、内温を70℃にした後、P−1010(206g)を1時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(51g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に酢酸nブチル(20g)を投入後、5時間熟成反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−3)を得た。(比較用UA−3)の固形分は80重量%であった。

【0099】

<比較合成例4/比較用UA−4の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(132g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(80g)を充填し、内温を70℃にした後、P−510(146g)を1時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(72g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、5時間熟成反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−4)を得た。(比較用UA−4)の固形分は81重量%であった。

【0100】

実施例、比較例の配合に使用した樹脂は以下の通りである。

(UA−1): 合成例1記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−2): 合成例2記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−3): 合成例3記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−4): 合成例4記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−5): 合成例5記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(比較用UA−1): 比較合成例1記載の1,4−BG、EG、アジピン酸から得られたポリエステル骨格を有する活性エネルギー硬化性ウレタン(メタ)アクリレート。分子量;約6000

(比較用UA−2): 比較合成例2記載のポリオールから得られた活性エネルギー硬化性ウレタン(メタ)アクリレート

(比較用UA−3): 比較合成例3記載のポリオールから得られた活性エネルギー硬化性ウレタン(メタ)アクリレート

(比較用UA−4): 比較合成例4記載のポリオールから得られた活性エネルギー硬化性ウレタン(メタ)アクリレート

【0101】

(E−1)PETIA;ダイセル・サイテック株式会社製 活性エネルギー硬化性多官能モノマー(ペンタエリスリトールトリアクリレート)

(E−2)TMPTA;ダイセル・サイテック株式会社製 活性エネルギー硬化性多官能モノマー(トリメチロールプロパントリアクリレート)

(F−1)EB3700;ダイセル・サイテック株式会社製 活性エネルギー硬化性ビスフェノールA型エポキシアクリレート

(F−2)EB3701;ダイセル・サイテック株式会社製 活性エネルギー硬化性変性エポキシアクリレート

(G)Irg184;チバスペシャリティケミカルズ株式会社製 光重合開始剤

【0102】

実施例1〜15、比較例1〜14

実施例1〜15及び比較例1〜14の配合に関し、20mLの褐色ビンを用意し、下記表1〜5に示す成分を表に示す量配合し、全量が15g程度になるように調整した。配合、攪拌、脱泡は全て室温で、公知の方法を用いて行い、実施例1〜15の樹脂組成物1〜15、及び比較例1〜14の樹脂組成物C1〜C14を得た。

【0103】

実施例、比較例で得られた樹脂組成物1〜15、及びC1〜C14を以下に記載した試験条件にて評価した。

【0104】

実施例および比較例で得られた樹脂組成物を、PCまたはABS製のプラスチック板(日本テストパネル製、厚さ1mm)の表面に、バーコーターを用いて塗布(塗布厚み10μm)した後、80℃/10分乾燥し、溶剤を除去した後、高圧水銀灯(アイグラフィックス株式会社社製)を用いて、下記の条件で紫外線照射を行い、樹脂組成物硬化物層を有するプラスチック板を得た。

【0105】

<塗工条件>

塗工;バーコーター使用

乾燥;オーブン中で80℃、10分間

膜厚;乾燥後3〜15μm

【0106】

<紫外線照射条件>

照射強度 : 120W/cm

照射距離 : 10cm

コンベア速度 : 5m/分

照射回数 : 2回

【0107】

<金属蒸着条件>

金属蒸着は以下のようにして行った。金属としては、スズ及びアルミを使用した。

蒸着用機械としてアルバック機工株式会社製 高真空蒸着装置 VPC−1100特を使用した。

以下に手順を示す:

蒸着を施すアンダーコートされた基材表面をエアーブラシにより洗浄し、表面の塵、埃を除去した。加熱位置であるタングステンボードに金属を載せた。スズなら50mg程度、アルミの場合は100mgをタングステンボードへ載せた。

基材をセッティング後、圧力を7×10-3Paまで下げ、真空状態に近づいたところで、タングステンボードを加熱し、蒸着を施した。

本発明の実施例では金属蒸着層の厚みが30nm付近となるように金属量を調整した。

【0108】

<トップコート>

上記金属蒸着層にトップコート用組成物を塗布硬化させてトップコート層を形成し、試験板とした。トップコートについては蒸着済み基材を用いる以外、アンダーコートと同様の塗布硬化方法を採用した。

【0109】

トップコート用組成物の配合(数値は重量部を示す)

PMMA 18

PETIA 35

TMPTA 25

EB3700 2

EB168 1

Irg184 2

酢酸ブチル 50

【0110】

[物性の測定方法ならびに効果の評価方法]

以下に、本願で用いた測定方法および効果の評価方法を示す。

【0111】

<密着性試験>

各実施例、比較例で得られた組成物を、バーコーターを用いて上記方法により塗布硬化して、硬化皮膜を作成した。硬化塗膜の表面に1mm間隔で縦横に切れ込みを入れ、1mm2の碁盤目を100個作り、その上にセロテープ(登録商標)を貼り付け一気に引き剥がし、剥離した碁盤目を数えた。評価基準は以下の通りである。

○(密着性良好):剥離なし、

×(密着性不良):剥離数1〜100個。

【0112】

<環境試験>

エスペック株式会社製 小型環境試験器、SH−641を用い、温度65℃且つ湿度95%の条件で500時間、試験板を保管した。

【0113】

<塗膜外観>

組成物をプラスチック板の表面に塗工、硬化後、目視にて、変色のないものを「合格」とした。

何らかの色相変化を確認した場合、「不合格」とした。

【0114】

<湿熱環境下のΔ全光線透過率>

上記の環境試験前後の試験板について全光線透過率を測定し、環境試験前後の全光線透過率の変化を記録した。全光線透過率の測定は日本電色工業株式会社製 濁度計、NDH2000を用い、JIS K7361−1(プラスチック透明材料の全光線透過率の試験方法)に準拠して行った。湿熱環境に置く前の積層体(試験板)の全光線透過率をαとし、積層体(試験板)を温度65℃且つ湿度95%の条件で500時間保管した後の全光線透過率をβとして、以下の式から求められる数値を求めた。

Δ全光線透過率 = β ― α

全光線透過率の増加(Δ全光線透過率)が5未満であれば;◎

全光線透過率の増加(Δ全光線透過率)が5以上20未満であれば;○

全光線透過率の増加(Δ全光線透過率)が20以上であれば;×

と評価した。

なお、未測定のものは、下記表において「−」で示した。

【0115】

試験結果を下記表1〜5に示す。

【0116】

【表1】

【0117】

【表2】

【0118】

【表3】

【0119】

【表4】

【0120】

【表5】

【0121】

表1−3の実施例1〜15に示したように、本発明の、脂環式骨格を有するポリオールから得られるウレタン(メタ)アクリレートを含む金属蒸着向けアンダーコート用樹脂組成物は、金属蒸着のアンダーコートとして使用した場合、プラスチック基材への密着性も高く、Sn蒸着後の外観も良く、トップコート塗工後の外観も良く、さらに耐湿熱性環境試験後のΔ全光線透過率も低い、優れた性能を示すことがわかった。

【0122】

一方、比較例1−4に示したように、本発明の脂環式骨格を有するポリオールでなく、例えば、下記の式(2)の骨格を有するポリオールから得られるウレタン(メタ)アクリレートを含む硬化性組成物は、金属蒸着のアンダーコートとして使用した場合、プラスチックへの密着性は高いが、Sn蒸着後の外観が悪く、トップコート塗工後の外観も悪く、また、これらを満足しても、環境試験後のΔ全光線透過率が高い。

【0123】

【化3】

【0124】

また、脂環式骨格を有するポリオールでない比較例5〜14に示したポリエステルポリオールから得られる活性エネルギー線硬化性ウレタン(メタ)アクリレートはプラスチック基材への密着性を悪化させる結果を導いた。

【0125】

実施例16〜19、比較例15〜18

下記表6、7の「第1層」に示したPET又はPCのプラスチック板(日本テストパネル製、厚さ1mm)の表面に、「第2層」に示した樹脂組成物を、実施例1と同じ操作により、塗布、乾燥、硬化させ、樹脂組成物硬化物層を有するプラスチック板を得た。

次いで、前記「第2層」の表面に、実施例1と同じ操作を行い、金属蒸着を行い、「第3層」に示した金属蒸着層を設けた。

その後、実施例1と同じくSn蒸着後の外観観察を行ない、白化、曇りなどの外観不良が無いことを確認した。

【0126】

次いで、「第3層」の金属蒸着層の表面に、「第4層」に示した樹脂組成物を、バーコーターを用いて塗布(塗布厚み10μm)した後、80℃/10分乾燥し、溶剤を除去した。

更に「第5層」に示した、ガラス板(松浪硝子工業製、厚さ1mm)、PET又はPC製の透明プラスチック板(日本テストパネル製、厚さ1mm)を被せ、圧着圧力6kgf/cm2(58.8×104N/m2)で15秒間押さえつけた後、「第5層」の板越しに照射量が5,000mJ/cm2になるように紫外線照射を行い、5層構造の積層体を作製した。

【0127】

得られた5層構造の積層体について、実施例1と同じ操作を行い、環境試験500時間後のΔ全光線透過率を測定した。結果を表6、7に記載した。

【0128】

【表6】

【0129】

【表7】

【符号の説明】

【0130】

1 積層体

11 基材

12 硬化塗膜

13 金属蒸着層

14 トップコート層

2 他の積層体

21 第1の基材

22 第1の硬化塗膜

23 金属蒸着層

24 第2の硬化塗膜

25 第2の基材

【技術分野】

【0001】

本発明は脂環式骨格を有するポリオールから得られるウレタン(メタ)アクリレートを含有する熱硬化性または活性エネルギー線硬化性組成物等の金属蒸着向けアンダーコート用樹脂組成物、及び該組成物を硬化してなる硬化物、および該硬化物を含む積層体に関する。

【背景技術】

【0002】

金属蒸着はメッキの代替として広く使用されている。金属蒸着層はメッキと比べて膜厚が薄いため、外部衝撃によるワレに強い。また、メッキの場合、落下等により生じた亀裂がメッキ自体の厚みのため、その断面が刃物のように鋭利になる。このため化粧品や携帯電話など顔や手に接触する商品への適用はできない。一方で蒸着層は亀裂が入っても膜厚自体が薄いため、皮膚を傷つけることがない。

【0003】

金属蒸着の課題として、プラスチック基材へ直接蒸着できないことが挙げられる。金属の蒸着は真空状態または低圧状態で加熱された金属を蒸発させ、金属蒸気を基材へ付着させる仕組みであるが、携帯電話、家電、自動車用途に用いられるABS、PC、PP等のプラスチック基材に対しては密着力が弱く、金属面保護のため上層へ樹脂層を塗工すると、簡単に剥がれてしまう。

【0004】

このため金属との密着性を付与する目的でアンダーコート層が開発されている。アンダーコート層はプラスチック及び金属層との密着性に優れていなければいけない。従来、種々の密着性を付与する方法が報告されている(例えば、特許文献1〜13)。

【0005】

これまでアンダーコート用樹脂には紫外線硬化型樹脂の他にアルキッド樹脂を配合することで密着力を付与できた。しかしながらアルキッド樹脂を使用するとプライマー塗工時にレベリング性(平滑性)が悪化することと、環境試験(温度65℃且つ湿度95%の条件で500時間保管)で鏡面が失われる外観不良が起こることが知られている。これまでの技術はプラスチック及び金属との密着性、耐熱性の改善が主で、金属調部品に求められる高温高湿下での外観保持性を解決する方法については記述されていない。この外観不良はアルミに比べ膜厚の薄いスズを使用する場合に顕著になる。アルミ及びスズ蒸着膜に対してトップコートを施した後、高温高湿下(温度65℃且つ湿度95%の条件で500時間)におくと、金属の酸化反応により膜の透過率が増大し、金属調が損なわれる。この外観変化についてはその酸化機構が明確でないなどの理由から解決方法は知られていない。このためアンダーコートには密着性のみならずレベリング性、金属外観を保持する性能が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第1995/32250号パンフレット

【特許文献2】特許3903715号公報(特開2002−194013号公報)

【特許文献3】特開2002−285083号公報

【特許文献4】特開2002−347175号公報

【特許文献5】特開2002−348498号公報

【特許文献6】特開2003−026709号公報

【特許文献7】特開2003−026710号公報

【特許文献8】特開2003−049095号公報

【特許文献9】特開2003−221408号公報

【特許文献10】特開2005−023287号公報

【特許文献11】特開2005−171088号公報

【特許文献12】特開2006−70169号公報

【特許文献13】特開2006−169308号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の目的は、金属蒸着のアンダーコートとして、プラスチック等の基材への密着性が高く、蒸着した金属の耐湿熱性の高い硬化塗膜を形成できる、熱または活性エネルギー線等により硬化される金属蒸着向けアンダーコート用樹脂組成物を提供することにある。

また、本発明の他の目的は、該組成物を熱または活性エネルギー線で硬化させた、プラスチック等の基材への密着性が高く、蒸着した金属の耐湿熱性の高い硬化物を提供することにある。

また、本発明の他の目的は、プラスチック等の基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用組成物を塗布硬化させて形成したトップコート層とを有し、基材との密着性が高く、蒸着した金属の耐湿熱性の高い積層体を提供することにある。

また、本発明の他の目的は、プラスチック等の第1の基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;該第2の硬化塗膜上に設けた第2の基材を有し、基材との密着性が高く、蒸着した金属の耐湿熱性の高い積層体を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、脂環式骨格を有するポリオールから得られるウレタン(メタ)アクリレートをアンダーコート用樹脂組成物に導入することで、高温高湿下において、金属蒸着層を有する該組成物の硬化物を含む積層体の金属調を保持できることを見出した。

【0009】

すなわち、本発明は、脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含む、金属蒸着向けアンダーコート用樹脂組成物である。

好ましくは、前記脂環式骨格を有するポリオール(A)は、脂環式骨格を有するポリエステルポリオールである。さらに好ましくは、前記脂環式骨格を有するポリエステルポリオールが、下記式(1)(式中、nは自然数を示す)で表されるポリエステルポリオールである。

【化1】

【0010】

また、好ましくは、上記金属蒸着向けアンダーコート用樹脂組成物は、熱硬化性または活性エネルギー線硬化性である。

また、好ましくは、上記金属蒸着向けアンダーコート用樹脂組成物は、さらに多官能(メタ)アクリレートを含む。

また、好ましくは、上記金属蒸着向けアンダーコート用樹脂組成物は、さらにエポキシ(メタ)アクリレートを含む。

【0011】

また、本発明は、上記金属蒸着向けアンダーコート用樹脂組成物を熱または活性エネルギー線により硬化させた硬化物を含む。

【0012】

また、本発明は、基材と、該基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用樹脂組成物を塗布硬化させて形成したトップコート層とを有する積層体を含む。

また、本発明は、第1の基材と;該第1の基材上に上記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;前記第2の硬化塗膜上に設けた第2の基材とを有する積層体を含む。

【0013】

前記積層体は、好ましくは、下記に定義する湿熱環境下でのΔ全光線透過率が20未満である。

<湿熱環境下でのΔ全光線透過率>

JIS K7361−1に準拠して湿熱環境に置く前の積層体の全光線透過率をαとし、積層体を温度65℃且つ湿度95%の条件で500時間保管した後の全光線透過率をβとして、以下の式から求められる数値

Δ全光線透過率 = β ― α

【発明の効果】

【0014】

脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含む樹脂組成物を金属蒸着のアンダーコートとして使用することで、プラスチック等の基材への密着性のみならず、耐湿熱性環境試験後の外観を保持でき、いわゆるスズ抜け等のない積層体が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の積層体の構成を示す模式図である。

【図2】図面に代わる金属(スズ)の蒸着層の表面を観察した顕微鏡写真であり、(a)は1万倍のSEM像、(b)は5万倍のSEM像である。

【図3】本発明の他の積層体の構成を示す模式図である。

【発明を実施するための形態】

【0016】

本発明で使用される脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)は、例えば、脂環式骨格を有するポリオール(A)、ポリイソシアネート(B)及びヒドロキシ基含有(メタ)アクリレート(C)を反応させることにより製造することができる。

【0017】

本発明で使用される脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)の製造方法としては、例えば、(A)、(B)、(C)を一括混合して反応させる方法[方法1]、(A)および(B)を反応させて、イソシアネート基を含有するウレタンイソシアネートプレポリマーを形成した後、該プレポリマーと(C)を反応させる方法[方法2]、または、(B)および(C)を反応させて、イソシアネート基を含有するウレタンイソシアネートプレポリマーを形成した後、該プレポリマーと(A)を反応させる方法[方法3]などが挙げられる。中でも、[方法2]および[方法3]が好ましく、さらに好ましくは、[方法2]である。その理由は、[方法2]で反応させた場合、得られたウレタン(メタ)アクリレートは高粘度とならず、攪拌が容易で、部分的なゲル化率の確率が高くなることがないからである。なお、[方法1]で製造すると、複雑な各種の化合物が不規則に生成するため、生成物を金属蒸着向けアンダーコート用樹脂組成物として使用する際、品質の管理が難しくなる。

【0018】

反応における各成分のモル比を[方法2]の場合について説明する。(A)の水酸基/(B)のイソシアネート基の当量比は1/2〜1/3、好ましくは、1/2〜1/2.2である。(A)/(B)の当量比が1/2未満では未反応の脂環式骨格を有するポリオール(A)が大量に残存し、また、逆に1/3を超えると脂環式骨格を有するポリオール(A)のウレタン(メタ)アクリレート(UA)中の含有量が減少し、いずれも本願の効果が得られにくく、好ましくない。

【0019】

上記のようなモル比で(A)と(B)を反応させて生成したウレタンイソシアネートプレポリマーに(C)を反応させる場合、ウレタンイソシアネートプレポリマー中のイソシアネート基/ヒドロキシ基含有(メタ)アクリレート中の水酸基の当量比は1/1〜1/1.5、好ましくは、1/1〜1/1.2である。この当量比が1/1未満では、生成物であるウレタン(メタ)アクリレート(UA)中に未反応のヒドロキシ基含有(メタ)アクリレート(C)が多く残存するため品質管理が難しくなり、逆に1/1.5を超えると生成物であるウレタン(メタ)アクリレート(UA)中にイソシアネート基が多く残存するので、いずれも好ましくない。[方法3]を適用する場合も、基本的には、[方法2]と同じような不都合が生じないように各成分の当量比を選択する。

【0020】

方法2において、第一工程の(A)と(B)を反応させてウレタンイソシアネートプレポリマーを合成する際、(A)の水酸基が(B)のイソシアネート基との反応により完全に消費されるまで反応を行うことが好ましい。具体的には、反応液中のNCO濃度が、(A)の水酸基が(B)のイソシアネート基との反応により完全に消費されたと計算されるNCO濃度となり、そのNCO濃度がもはや変化しなくなることが確認されるまで(A)と(B)の反応を継続させる。またイソシアネート基を有するウレタンイソシアネートプレポリマーと(C)を反応させる際、系内のNCO濃度がOH濃度よりも過剰になると未反応のNCO基が残存しゲル化する可能性がある。また配合後、塗膜の硬化不良の原因となる。このためOH濃度はNCO濃度よりも大きくする必要がある。

【0021】

上記反応は、ヒドロキノン、ヒドロキノンモノメチルエーテル、フェノチアジンなどの重合禁止剤存在下で行うことが好ましい。これらの重合禁止剤の量は、生成するウレタン(メタ)アクリレート(UA)に対して、1〜10000ppm(重量基準)が好ましく、より好ましくは100〜1000ppm、さらに好ましくは400〜500ppmである。重合禁止剤の量がウレタン(メタ)アクリレート(UA)に対して1ppm未満であると十分な重合禁止効果が得られないことがあり、1000ppmを超えると生成物の諸物性に悪影響を及ぼす恐れがある。

【0022】

同様の理由から、本反応は分子状酸素含有ガス雰囲気下で行うことが好ましい。酸素濃度は安全面を考慮して適宜選択される。

【0023】

本反応は、十分な反応速度を得るために、触媒を用いて行なってもよい。触媒としては、ジブチルスズジラウレート、オクチル酸スズ、塩化スズなどを用いることができるが、反応速度面からジブチルスズジラウレートが好ましい。これらの触媒の量は通常、生成するウレタン(メタ)アクリレート(UA)に対して、1〜3000ppm(重量基準)、好ましくは50〜1000ppmである。触媒量が1ppmより少ない場合には十分な反応速度が得られないことがあり、3000ppmより多く加えると耐光性の低下など生成物の諸物性に悪影響を及ぼす恐れがある。

【0024】

反応は温度130℃以下で行うことが好ましく、特に40〜130℃であることがより好ましい。40℃より低いと実用上十分な反応速度が得られないことがあり、130℃より高いと熱によるラジカル重合によって二重結合部が架橋し、ゲル化物が生じることがある。反応は、通常、反応液中の残存NCO濃度が0.1重量%以下になるまで行う。残存NCO濃度は上記のとおり、ガスクロマトグラフィー、滴定法等で分析する。

【0025】

上記の反応は有機溶媒中で行ってもよい。使用できる有機溶媒としては、トルエン、キシレン等の炭化水素系溶媒、酢酸n−ブチル、メチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート等のエステル系溶媒、メチルイソブチルケトン、ジイソブチルケトン等のケトン系溶媒、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等のエーテル溶媒等があり、PRTR[Pollutant Release and Transfer Register、化学物質排出移動量届出制度]法や毒性の観点から、好ましくは、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルである。溶媒を含んだまま硬化性組成物の成分として用いてもよい。必要に応じて、メチルエチルケトン、酢酸エチル、酢酸ブチル、イソプロパノールなどの有機溶剤を用いることもできる。樹脂の粘度を下げる目的などで、有機溶媒を使用する場合、その使用量は全体の100重量部に対して1〜50重量部、好ましくは、10〜20重量部である。有機溶剤の使用量が1重量部未満では使用する意味がなく、50重量部を超えて使用すると、乾燥が不十分な場合に硬化後の塗膜にタック性が残ることがあるので、いずれも好ましくない。

【0026】

ウレタン(メタ)アクリレート(UA)の製法としては、例えば、特開平7−157531号公報、特開2000−95837号公報、特開2002−145936号等に記載されている方法を用いることができる。

【0027】

<脂環式骨格を有するポリオール(A)>

脂環式骨格を有するポリオール(A)の脂環式骨格としては、シクロアルカン骨格、ビシクロアルカン骨格、トリシクロアルカン骨格、水添ナフタレン骨格、ノルボルナン骨格等が例示できる。中でも、シクロヘキサン骨格が好ましい。

【0028】

脂環式骨格を有するポリオール(A)としては、例えば、脂環式骨格を有する多価アルコール、脂環式骨格を有するポリエステルポリオール、脂環式骨格を有するポリカーボネートポリオール、脂環式骨格を有するポリオレフィンポリオール、脂環式骨格を有するポリアクリルポリオールなどが挙げられる。

【0029】

脂環式骨格を有するポリオール成分(A)において、脂環式骨格を有する多価アルコールとしては、ビス(ヒドロキシ)シクロヘキサン、ビス(ヒドロキシメチル)シクロヘキサン、ビス(ヒドロキシエチル)シクロヘキサン、ビス(ヒドロキシプロピル)シクロヘキサン、ビス(ヒドロキシメトキシ)シクロヘキサン、ビス(ヒドロキシエトキシ)シクロヘキサン、ビス(ヒドロキシメトキシシクロヘキシル)プロパン、ビス(ヒドロキシエトキシシクロヘキシル)プロパン、ビス(ヒドロキシシクロヘキシル)メタン、ビス(ヒドロキシシクロヘキシル)プロパン、ビス(ヒドロキシメチル)シクロプロパン、ビス(ヒドロキシメチル)シクロブタン、ビス(ヒドロキシメチル)シクロペンタン、ビス(ヒドロキシメチル)シクロヘプタン、ビス(ヒドロキシメチル)シクロオクタン、ビス(ヒドロキシメチル)シクロノナン、ビス(ヒドロキシメチル)シクロデカン、ビス(ヒドロキシメチル)シクロウンデカン、ビス(ヒドロキシメチル)シクロドデカン、ビス(ヒドロキシメチル)ビシクロブタン、ビス(ヒドロキシメチル)ビシクロペンタン、ビス(ヒドロキシメチル)ビシクロヘキサン、ビス(ヒドロキシメチル)ビシクロヘプタン、ビス(ヒドロキシメチル)ビシクロオクタン、ビス(ヒドロキシメチル)ビシクロノナン、ビス(ヒドロキシメチル)ビシクロデカン、ビス(ヒドロキシメチル)ビシクロウンデカン、ビス(ヒドロキシメチル)ビシクロドデカン、ビス(ヒドロキシメチル)トリシクロヘプタン、ビス(ヒドロキシメチル)トリシクロオクタン、ビス(ヒドロキシメチル)トリシクロノナン、ビス(ヒドロキシメチル)トリシクロデカン(3(4),8(9)−トリシクロ[5.2.1.02,6]デカンジメタノール等)、ビス(ヒドロキシメチル)トリシクロウンデカン、ビス(ヒドロキシメチル)トリシクロドデカン、ビス(ヒドロキシメチル)スピロオクタン、ビス(ヒドロキシメチル)スピロノナン、ビス(ヒドロキシメチル)スピロデカン、ビス(ヒドロキシメチル)スピロウンデカン、ビス(ヒドロキシメチル)スピロドデカン、ビス(ヒドロキシメチル)シクロペンタンスピロシクロブタン、ビス(ヒドロキシメチル)シクロヘキサンスピロシクロペンタン、水添ダイマージオール、水添ビスフェノールA等が例示できる。脂環式骨格を有する多価アルコールとしては、シクロヘキサンジオール類(1,4−シクロヘキサンジオールなど)が好ましい。

【0030】

脂環式骨格を有するポリオール成分(A)において、脂環式骨格を有するポリエステルポリオールとしては、例えば、脂環式骨格を有する多価アルコールと多価カルボン酸との縮合重合物;多価アルコールと脂環式骨格を有する多価カルボン酸との縮合重合物;脂環式骨格を有する環状エステル(ラクトン)の開環重合物;脂環式骨格を有する多価アルコール、多価カルボン酸及び環状エステルの3種類の成分による反応物;多価アルコール、脂環式骨格を有する多価カルボン酸及び環状エステルの3種類の成分による反応物などを用いることができる。

【0031】

脂環式骨格を有する多価アルコールと多価カルボン酸との縮合重合物において、脂環式骨格を有する多価アルコールとしては、前記例示の脂環式骨格を有する多価アルコールを用いることができる。一方、多価カルボン酸としては、例えば、マロン酸、マレイン酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカンジオン酸等の脂肪族ジカルボン酸;1,4−シクロヘキサンジカルボン酸等の脂環式ジカルボン酸;テレフタル酸、イソフタル酸、オルトフタル酸、2,6−ナフタレンジカルボン酸、パラフェニレンジカルボン酸、トリメリット酸等の芳香族ジカルボン酸などが挙げられる。また、脂環式骨格を有する多価アルコール、多価カルボン酸及び環状エステルの3種類の成分による反応物;多価アルコール、脂環式骨格を有する多価カルボン酸及び環状エステルの3種類の成分による反応物を得る場合の環状エステルとしては、例えば、プロピオラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトンなどが挙げられる。上記3種類の成分による反応物において、脂環式骨格を有する多価アルコール、多価カルボン酸としては、前記例示のものなどを用いることができる。

【0032】

多価アルコールと脂環式骨格を有する多価カルボン酸との縮合重合物において、多価アルコールとしては、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリメチレングリコール、1,4−テトラメチレンジオール、1,3−テトラメチレンジオール、2−メチル−1,3−トリメチレンジオール、1,5−ペンタメチレンジオール、ネオペンチルグリコール、1,6−ヘキサメチレンジオール、3−メチル−1,5−ペンタメチレンジオール、2,4−ジエチル−1,5−ペンタメチレンジオール、グリセリン、トリメチロールプロパン、トリメチロールエタン、シクロヘキサンジオール類(1,4−シクロヘキサンジオールなど)、ビスフェノール類(ビスフェノールAなど)、糖アルコール類(キシリトールやソルビトールなど)などを用いることができる。脂環式骨格を有する多価カルボン酸としては、脂環式ジカルボン酸等が挙げられる。

【0033】

脂環式骨格を有するポリオレフィンポリオールは、脂環式骨格を有するオレフィン重合体又は共重合体を骨格(又は主鎖)の成分(モノマー成分)とし且つ分子内に(特に末端に)水酸基を少なくとも2つ有するポリオールである。前記脂環式骨格を有するオレフィンとしては、末端に炭素−炭素二重結合を有する、脂環式骨格を有するオレフィン(例えば、シクロプロピルエチレン、シクロプロピルプロピレン、シクロブチルエチレン、シクロブチルプロピレン、シクロペンチルエチレン、シクロペンチルプロピレン、シクロへキシルエチレン、シクロへキシルプロピレン、シクロノニルエチレン、シクロノニルプロピレン、シクロドデシルエチレン、シクロドデシルプロピレン等のシクロアルキル−α−オレフィンなど)であってもよく、また末端以外の部位に炭素−炭素二重結合を有する脂環式骨格を有するオレフィン(例えば、シクロヘキシルイソブテン、シクロヘプチルイソブテンなど)であってもよく、さらには脂環式骨格を有するジエン(例えば、シクロヘキシルブタジエン、シクロヘプチルブタジエン、シクロヘキシルイソプレン、シクロヘプチルイソプレンなど)であってもよい。

【0034】

脂環式骨格を有するポリアクリルポリオールは、脂環式骨格を有する(メタ)アクリレートを重合体又は共重合体の骨格(又は主鎖)の成分(モノマー成分)とし且つ分子内に水酸基を少なくとも2つ有するポリオールである。脂環式骨格を有する(メタ)アクリレートとしては、(メタ)アクリル酸脂環式アルキルエステル[例えば、(メタ)アクリル酸シクロヘキシルメチル、(メタ)アクリル酸シクロヘキシルエチル、(メタ)アクリル酸シクロプロピル、(メタ)アクリル酸シクロブチル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸シクロオクチル、(メタ)アクリル酸シクロデシル、(メタ)アクリル酸シクロドデシル、(メタ)アクリル酸シクロオクタデシルなどの(メタ)アクリル酸の炭素数が3〜20の脂環式アルキルエステルなど]が好適に用いられる。

【0035】

脂環式骨格を有するポリカーボネートポリオールとしては、例えば、脂環式骨格を有する多価アルコールとホスゲンとの反応物などが挙げられる。具体的には、脂環式骨格を有する多価アルコールとホスゲンとの反応物において、脂環式骨格を有する多価アルコールとしては、前記例示の脂環式骨格を有する多価アルコールを用いることができる。なお、脂環式骨格を有するポリカーボネートポリオールは、分子内に脂環式骨格とカーボネート結合を有し、末端が水酸基である化合物であればよく、カーボネート結合とともにエステル結合を有していてもよい。

【0036】

脂環式骨格を有するポリオール(A)としては、脂環式骨格を有するポリエステルポリオールが好ましく、シクロヘキサン骨格を有するポリエステルポリオール(A1)がさらに好ましい。さらに、シクロヘキサン骨格を有するポリエステルポリオール(A1)が下記式(1)(式中、nは自然数を示す)で表されるポリエステルポリオールであることが特に好ましい。

【化2】

【0037】

脂環式骨格を有するポリオール(A)については重量平均分子量(Mw)も重要な因子となる。Mwが300〜10000の範囲が好ましく、より好ましくは500〜5000である。Mwが300未満であるとウレタン(メタ)アクリレート化後の樹脂Tgが高くなり、硬化不良を起こしやすくなる。また、Mwが10000を超えると架橋密度が小さくなりすぎて耐溶剤性の悪化、蒸着不良(白化等)を引き起こす。架橋密度は多官能(メタ)アクリレートの添加により上げることができるが、後述するようにモノマーの配合量を多くすると環境試験下での外観不良を引き起こす要因となる。同様に、シクロヘキサン骨格を有するポリエステルポリオール(A1)については、Mwが300〜3000の範囲が好ましく、より好ましくは500〜2500である。

【0038】

シクロヘキサン骨格を有するポリエステルポリオール(A1)はカルボン酸とアルコールの脱水縮合反応により得られる。このため下記のような化合物を組み合わせて使用できる。

【0039】

シクロヘキサン骨格を有するアルコール成分として、1,2−ビス(ヒドロキシメチル)シクロヘキサン、1,3−ビス(ヒドロキシメチル)シクロヘキサン、1,4−ビス(ヒドロキシメチル)シクロヘキサン、1,2−ビス(ヒドロキシエチル)シクロヘキサン、1,3−ビス(ヒドロキシエチル)シクロヘキサン、1,4−ビス(ヒドロキシエチル)シクロヘキサン、1,2−ビス(ヒドロキシプロピル)シクロヘキサン、1,3−ビス(ヒドロキシプロピル)シクロヘキサン、1,4−ビス(ヒドロキシプロピル)シクロヘキサン、1,4−ビス(ヒドロキシメトキシ)シクロヘキサン、1,4−ビス(ヒドロキシエトキシ)シクロヘキサン、2,2−ビス(4−ヒドロキシメトキシシクロヘキシル)プロパン、2,2−ビス(4−ヒドロキシエトキシシクロヘキシル)プロパン、ビス(4−ヒドロキシシクロヘキシル)メタン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン等の脂環族系グリコール類が挙げられる。

【0040】

シクロヘキサン骨格を有するカルボン酸成分として、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸等が挙げられる。

【0041】

シクロヘキサン骨格を有するカルボン酸成分に対してエチレングリコール、1,4−ブタジエングリコール、2,4−ジエチルペンタンジオール、3−メチル−ペンタンジオールなどのアルコールを組み合わせても良いし、シクロヘキサン骨格を有するアルコール成分を組み合わせても良い。逆にシクロヘキサン骨格を有するアルコール成分にアジピン酸などのカルボン酸含有化合物を組み合わせても良い。また組み合わせはカルボン酸成分、アルコール成分をそれぞれ2種類以上使用しても構わない。式(1)に記載の骨格は1,4−シクロヘキサンジカルボン酸と3−メチル−ペンタンジオールを組み合わせたポリエステルポリオールである。

【0042】

<ポリイソシアネート(B)>

ポリイソシアネート(B)としては、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシレンジイソシアネート、1,4−キシレンジイソシアネート、キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ジフェニルメタンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、4,4’−ジベンジルジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネートあるいはこれらジイソシアネート化合物のうち芳香族のイソシアネート類を水添して得られるジイソシアネート化合物(例えば水添キシリレンジイソシアネート、水添ジフェニルメタンジイソシアネートなどのジイソシアネート化合物)、トリフェニルメタントリイソシアネート、ジメチレントリフェニルトリイソシアネートなどのような2価あるいは3価のジイソシアネート化合物あるいはポリイソシアネート化合物や、これらを多量化させて得られる多量化ポリイソシアネート化合物等のイソシアネート基含有化合物が挙げられる。

【0043】

また官能基数を上げた活性エネルギー線硬化性ウレタン(メタ)アクリレートを合成するには3官能のポリイソシアネート化合物が好ましく用いられる。具体的には2,6−ヘキサメチレンジイソシアネート由来のヌレート化合物、イソホロンジイソシアネート由来のヌレート化合物を用いることが出来る。

【0044】

ヌレート以外のポリイソシアネート化合物を用いる場合には、1分子中に3個以上の水酸基を有するポリエステルポリオールと2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシレンジイソシアネート、1,4−キシレンジイソシアネート、キシリレンジイソシアネート、1,5−ナフタレンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ジフェニルメタンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、4,4’−ジベンジルジイソシアネート、イソホロンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、2,6−ヘキサメチレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネートとの反応により得られるポリイソシアネート化合物等を用いることが可能である。

【0045】

<ヒドロキシ基含有(メタ)アクリレート(C)>

ヒドロキシ基含有(メタ)アクリレート(C)としては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、エチレングリコールモノ(メタ)アクリレート、プロピレングリコールモノ(メタ)アクリレート、2−ヒドロキシ−3−メトキシプロピルアクリレートもしくはメタクリレート、ペンタエリスリトールトリアクリレートもしくはメタクリレート、N−メチロールアクリルアミドもしくはメタクリルアミド、N−ヒドロキシアクリルアミドもしくはメタクリルアミド等が挙げられる。これらのラクトン付加物[例えば、ダイセル化学工業(株)製のPCL−FAまたはPCL−FMシリーズ等]も使用することができる。また、ジペンタエリスリトールヘキサ(メタ)アクリレート[例えば、サイテック社製「DPHA」等]も使用可能である。

【0046】

本発明の金属蒸着向けアンダーコート用組成物は、好ましくは、熱硬化性または活性エネルギー線硬化性であり、熱または紫外線等の活性エネルギー線により硬化できる。紫外線照射には、高圧水銀灯などを使用できる。

【0047】

本発明の金属蒸着向けアンダーコート用組成物は、脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)以外に、多官能(メタ)アクリレート(E)、エポキシ(メタ)アクリレート(F)、光重合開始剤(G)、及び有機溶剤(H)を含んでも良い。

【0048】

<多官能(メタ)アクリレート(E)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、硬化塗膜のTg調整や硬化後の硬化収縮を低減する目的で、多官能(メタ)アクリレート(E)を含有してもよい。多官能(メタ)アクリレート(E)は、分子中に1〜15個の(メタ)アクリロイル基を有することが好ましく、より好ましくは2〜6個である。分子中の(メタ)アクリロイル基が15個よりも多い場合には、硬化前後の樹脂密度差が大きくなり易く、基材の歪や塗膜表面のクラック発生などの現象が見られ易い。また(メタ)アクリロイル基がない場合には配合物の硬化性が十分でなかったり、硬化後の塗膜の耐溶剤性が低下したり、環境試験後の密着性を保持しにくくなる。

【0049】

このような多官能(メタ)アクリレート(E)としては、特に限定されないが、ジプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、ジメチロールジシクロペンタンジ(メタ)アクリレート、PEG300ジ(メタ)アクリレート、PEG400ジ(メタ)アクリレート、PEG600ジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエトキシトリ(メタ)アクリレート、グリセリンプロポキシトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレート、ジトリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、各種多官能(メタ)アクリレートを挙げることができる。

【0050】

上記の多官能(メタ)アクリレート(E)は、市販品を用いてもよく、例えば、ダイセル・サイテック(株)製「DPGDA」、「HDODA」、「TPGDA」、「TRPGDA−DEO」、「Ebecryl 150」、「IRR214K」、「PEG300DA」、「PEG400DA」、「Ebecryl 11」、「TMPTA」、「TMPTA−N」、「Ebecryl 160」、「TMPEOTA」、「OTA480」、「Ebecryl 53」、「Ebecryl 2047」、「Ebecryl40」、「Ebecryl 140」、「DPHA」、「Ebecryl 1290K」、「Ebecryl 5129」、「KRM 8200」、「KRM 7804」、「KRM 8452」等が市場から入手可能である。

【0051】

多官能(メタ)アクリレート(E)は塗膜のガラス転移温度(Tg)を上げる目的で使用される。

【0052】

多官能(メタ)アクリレート(E)の配合量は、使用する化合物の反応性にも依存するため、特に限定されないが、ウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して25〜200重量部がよく、好ましくは30〜150重量部である。25重量部未満であるとTgの上昇が不十分で硬化塗膜の耐溶剤性が低下しやすくなる。また、200重量部超になると環境下条件での試験後に外観不良を引き起こす原因となりやすい。同様に、例えば3官能のアクリレートであるPETIAの場合、シクロヘキサン骨格を有するポリエステルポリオールから得られるウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して30〜150重量部がよく、望ましくは40〜100重量部である。

【0053】

<エポキシ(メタ)アクリレート(F)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、エポキシ(メタ)アクリレート(F)を含んでいても良い。エポキシ(メタ)アクリレート(F)としては、エポキシ基を含有するアクリル重合性オリゴマー等が挙げられる。エポキシ(メタ)アクリレート(F)の配合量は、使用する化合物の反応性にも依存するため、特に限定されないが、ウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して30〜500重量部がよく、望ましくは50〜400重量部である。30重量部未満であるとTgの上昇が不十分で硬化塗膜の耐溶剤性が低下しやすくなる。また、500重量部超になると環境下条件での試験後に外観不良を引き起こす原因となりやすい。

【0054】

<光重合開始剤(G)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、光重合開始剤(G)を含んでも良い。光重合開始剤(G)は、活性エネルギー線の種類や、ウレタン(メタ)アクリレート(UA)の種類によっても異なり、特に限定されないが、公知の光ラジカル重合開始剤や光カチオン重合開始剤を用いることができ、例えば、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、ジエトキシアセトフェノン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、4−(2−ヒドロキシエトキシ)−フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルホリノプロパン−1、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインn−ブチルエーテル、ベンゾインフェニルエーテル、ベンジルジメチルケタール、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、アクリル化ベンゾフェノン、4−ベンゾイル−4’−メチルジフェニルサルファイド、3,3’−ジメチル−4−メトキシベンゾフェノン、チオキサンソン、2−クロルチオキサンソン、2−メチルチオキサンソン、2,4−ジメチルチオキサンソン、イソプロピルチオキサンソン、2,4−ジクロロチオキサンソン、2,4−ジエチルチオキサンソン、2,4−ジイソプロピルチオキサンソン、2,4,6−トリメチルベンゾイルジフェニルホスフインオキサイド、メチルフェニルグリオキシレート、ベンジル、カンファーキノンなどが挙げられる。

【0055】

光重合開始剤の使用量は、脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)100重量部(樹脂分)に対して1〜20重量部、好ましくは1〜5重量部である。1重量部よりも少ないと硬化不良を引き起こす恐れがあり、逆に20重量部よりも多いと硬化後の塗膜から光重合開始剤由来の臭気が残存することがある。

【0056】

<有機溶媒(H)>

本発明の金属蒸着向けアンダーコート用樹脂組成物は、有機溶媒を含んでいても良い。使用できる有機溶媒(H)としては、トルエン、キシレン等の炭化水素系溶媒、酢酸n−ブチル、メチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート等のエステル系溶媒、メチルイソブチルケトン、ジイソブチルケトン等のケトン系溶媒、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等のエーテル溶媒等があり、PRTR法や毒性の観点から、好ましくは、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルである。必要に応じてメチルエチルケトン、酢酸エチル、酢酸ブチル、イソプロピルアルコール、イソブチルアルコールなどの有機溶剤を用いることもできる。

【0057】

有機溶媒の使用量は、アンダーコート用樹脂組成物100重量%中、有機溶媒(H)が10重量%〜50重量%の範囲、望ましくは20重量%〜30重量%の範囲となるような量が好ましい。10重量%未満の場合は組成物の粘度が高くなり、塗膜調整時、均一膜厚の調整が難しくなる。また50重量%を超える場合は、粘度が下がりすぎるため、必要な膜厚を得るための重ね塗りが必要となり、作業性が悪くなりやすい。バーコーターで塗工する場合には20重量%程度で適当な粘度になるためそれ以上の溶剤は通常必要ない。スプレーコートにより塗工する場合など、組成物の粘度を更に下げる必要がある場合は、適宜溶剤の使用量を調整することが一般的である。

【0058】

(硬化物)

本発明の金属蒸着向けアンダーコート用樹脂組成物を、熱または活性エネルギー線により硬化することにより硬化物が得られる。該硬化物は、金属蒸着のアンダーコートとして、プラスチック等の筐体、フィルム等の基材への密着性が高く、蒸着した金属の耐湿熱性が高い硬化塗膜を形成できるので、携帯電話、パソコンのボタン類、家電、自動車内装、自動車外装など金属調外観を必要とする意匠性部品へのアンダーコート用樹脂、さらに、包装、特に電磁波シールドフィルム、窓ガラス用遮熱シートの中間層として使用できる。

【0059】

(積層体)

本発明の積層体は、基材と、該基材上に前記金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用樹脂組成物を塗布硬化させて形成したトップコート層とを有する。

【0060】

ここで積層体の構成について説明する。

図1に示すように、本発明の積層体の一例としての積層体1では、例えば、最下層にプラスチック板(主にポリカーボネート板)等の基材11、その上に本発明の金属蒸着向けアンダーコート用樹脂組成物として、例えば、活性エネルギー線硬化性組成物(D)が塗布硬化されてアンダーコート(プライマー)としての硬化塗膜12が形成される。更にその上へ金属蒸着を施し金属蒸着層13が形成され、最上層にはトップコート用組成物が塗布硬化されてトップコート層14が形成される。なお、後述の本発明の実施例1〜15、及び比較例1〜14において、環境試験はトップコートを施した後の積層体に実施した。

【0061】

上記積層体は、上記の基材、硬化塗膜、金属蒸着層、及びトップコート層以外に他の層を含んでいてもよい。例えば、金属蒸着層とトップコート層の間に中間層を含んでいても良く、また、トップコート層上にさらに表面層を有していても良く、これら2層(中間層と表面層)を同時に含んでいても良い。

【0062】

(基材)

本発明に用いられる基材としては、プラスチック基材が好ましく用いられる。プラスチック基材としては、既存の素材を用いることが可能であり、特に限定されないが、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル樹脂、ポリアミド樹脂、アクリル樹脂、ポリイミド樹脂、ポリカーボネート樹脂、ABS樹脂などが例示される。中でも、特に好ましくは、ポリカーボネート樹脂、ABS樹脂である。

【0063】

(硬化塗膜)

<塗膜の調整、配合/塗工/硬化について>

本発明の積層体に含まれる硬化塗膜は、上記本発明の金属蒸着向けアンダーコート用樹脂組成物を基材に塗布硬化させて形成する。本発明の金属蒸着向けアンダーコート用樹脂組成物には、必要に応じて種々の添加剤を配合することができる。このような添加剤としては、例えば、フィラー、染顔料、レベリング剤、紫外線吸収剤、光安定剤、消泡剤、分散剤、チクソトロピー性付与剤などが挙げられる。これらの添加物の添加量は、熱または活性エネルギー線硬化性組成物(脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA))100重量部(樹脂分)に対して、0〜10重量部、好ましくは0.05〜5重量部である。

【0064】

本発明の金属蒸着向けアンダーコート用樹脂組成物をプラスチック等の基材(例えば、プラスチックフィルムなど)に塗布する場合、塗布方法としては、特に限定されず、吹き付け法、エアレススプレー法、エアスプレー法、ロールコート法、バーコート法、グラビア法などを用いることが可能である。中でも、美観性、コスト、作業性などの観点からバーコート法が最も好ましく用いられる。なお、塗布は、プラスチックフィルムなどの製造工程中で行う、いわゆるインラインコート法でもよいし、既に製造されたプラスチック基材に別工程で塗布を行う、いわゆるオフラインコート法でもよい。生産効率の観点から、オフラインコートが好ましい。

【0065】

本発明の金属蒸着向けアンダーコート用樹脂組成物を基材上に塗布硬化させて形成された硬化塗膜の厚みは、3〜50μmが好ましく、より好ましくは3〜15μmである。層厚みが50μmを超える場合には、塗布する樹脂組成物の量が多量となるため、コストが高くなったり、膜厚の均一性が低下する場合がある。また、3μm未満である場合には、酸素阻害による硬化不良を引き起こす恐れがある。

【0066】

本発明の金属蒸着向けアンダーコート用樹脂組成物を対象物である(メタ)アクリル系樹脂やポリカーボネート樹脂、ABS樹脂成形品等に塗布した後、例えば、紫外線または電子線等の活性エネルギー線を照射することにより極めて短時間で硬化させることができる。紫外線照射を行う時の光源としては、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、キセノン灯、メタルハライド灯などが用いられる。照射時間は、光源の種類、光源と塗布面との距離、その他の条件により異なるが、長くとも数十秒であり、通常は数秒である。通常、ランプ出力80〜300W/cm程度の照射源が用いられる。電子線照射の場合は、50〜1000KeVの範囲のエネルギーを持つ電子線を用い、2〜5Mradの照射量とすることが好ましい。活性エネルギー線照射後は、必要に応じて加熱を行って硬化の促進を図ってもよい。

【0067】

(金属蒸着層)

蒸着は低圧下、金属を蒸気の状態で物質へ付着させることにより行われる。蒸気による付着であるため、金属膜厚を数nmから数百nmまで変化させることが可能である。

【0068】

蒸着させる金属としては、アルミニウム、スズ、亜鉛、金、銀、プラチナ、ニッケルなどが挙げられる。中でも、アルミニウム、スズが好ましい。

【0069】

金属蒸着層は上述したように非常に薄いため、ポリカーボネート板のような透明な基材へ蒸着した場合、基材を見る角度によっては金属蒸着層と反対方向が透けて見える。この特性を利用して例えば、金属蒸着層の下部よりデジタル表示画面を発光させれば、必要なときだけ文字を表面へ表示させ、表示を消せば、元の金属調に戻るといった意匠性の高い部品の製造を可能にする。

【0070】

また、金属蒸着層は目視では綺麗な表面に見えるが、顕微鏡などを使用して表面を観察すると凹凸の存在がわかる。特にスズを蒸着源とした場合、図2のように表面の凹凸の存在がわかる。電磁波を利用した機器、例えば携帯電話等では筐体へ金属膜を施すと電波障害を起こす場合があるが、スズの場合、不連続状態の表面構造を有しているため、電波障害を発生させない等の利点がある。しかしながら、この不連続状態の表面構造のため、アンダーコート層が上層からの影響、特に有機溶剤等による侵食を受けやすい場合がある。

【0071】

有機溶剤等によるアンダーコート層の侵食を防ぐためには、スズの膜厚を大きくすることで改善可能であるが、スズの膜厚を上げると蒸着時の表面平滑性の保持が困難となり、必要な意匠性である、鏡面が得られなくなる可能性がある。更に不連続な表面構造が失われ、携帯電話等の電磁波を利用した機器において電波障害を引き起こす可能性がある。ゆえにスズの膜厚を上げることはできない。このため、アンダーコート層には、電磁波を利用した機器、例えば携帯電話等の筐体へ電波障害を発生させない程度の薄い金属膜、例えばスズの金属膜を蒸着させる場合であっても、上層からの有機溶剤等による侵食に耐えうる性能も必要となる。

【0072】

上記観点から、金属蒸着層の膜厚は、例えば10〜200nmとすることができ、好ましくは15〜100nm、特に好ましくは20〜50nmとすることができる。

【0073】

(トップコート層)

本発明の積層体で用いるトップコート用組成物としては、いわゆる樹脂で、アクリル系樹脂等が挙げられ、前記例示の多官能(メタ)アクリレート、エポキシ(メタ)アクリレートなどを用いることができる。トップコート用組成物は、溶剤を含んでいても良い。トップコート用組成物としては、例えば、PMMA(メチルメタクリレートの重合物)、PETIA(ペンタエリスリトールトリアクリレート)、TMPTA(トリメチロールプロパントリアクリレート)、EB3700(エポキシアクリレート)、EB168(添加剤)、酢酸ブチル、Irg184(光重合開始剤)を用いることができる。材料は特に限定はしないが密着付与のためにPMMAを使用することが望ましい。以下に、トップコート用組成物の配合例を示す。

【0074】

トップコート用組成物の配合例(数値は重量部を示す)

PMMA 18

PETIA 35

TMPTA 25

EB3700 2

EB168 1

Irg184 2

酢酸ブチル 50

【0075】

上記本発明の積層体は、携帯電話、パソコンのボタン類、家電、自動車内装、自動車外装など、金属調外観を必要とする意匠性部品とすることができる。

【0076】

(他の積層体)

本発明の他の積層体は、第1の基材と;該第1の基材上に上記の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;前記第2の硬化塗膜上に設けた第2の基材とを有する。

【0077】

上記他の積層体の一例としての積層体2を図3に示すと、積層体2は、例えば、最下層にプラスチック板(主にポリカーボネート板)等の第1の基材21、その上に本発明の金属蒸着向けアンダーコート用樹脂組成物として、例えば、活性エネルギー線硬化性組成物(D)が塗布硬化されてアンダーコート(プライマー)としての第1の硬化塗膜22が形成される。更にその上へ金属蒸着を施し金属蒸着層23が形成され、金属蒸着層23上に樹脂組成物が塗布硬化されて第2の硬化塗膜24が形成される。さらに、積層体2では、第2の硬化塗膜上に第2の基材25を積層する。なお、本発明の実施例16〜19、及び比較例14〜17において、環境試験は第2の基材25を含む5層の積層体に実施した。

【0078】

上記他の積層体は、上記の第1の基材、第1の硬化塗膜、金属蒸着層、第2の硬化塗膜、及び第2の基材以外に他の層を含んでいてもよい。例えば、金属蒸着層と第2の硬化塗膜との間、又は第2の硬化塗膜と第2の基材との間に中間層を含んでいても良い。また、第2の基材上にさらに表面層を有していても良く、これらの層(中間層と表面層)のいずれか、又は全てを同時に含んでいても良い。

【0079】

上記他の積層体において、第1の基材及び第2の基材としては、同一又は異なって、上記例示の基材を使用できる。但し、第2の基材としては、紫外線を透過させるため、透明性があることが好ましい。第1の基材及び第2の基材としては、ポリエチレンテレフタレート、ポリカーボネート、アクリル樹脂が特に好ましい。また、第2の基材としては、ガラスを用いることもできる。

【0080】

第1の硬化塗膜は、第1の基材に、上記の本発明の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成する。また、金属蒸着層は、上記記載の金属蒸着層と同様に、第1の硬化塗膜上に形成することができる。

【0081】

本発明の他の積層体に含まれる第2の硬化塗膜としては、第1の硬化塗膜と同一又は異なって本発明の金属蒸着向けアンダーコート用樹脂組成物を用いて製造してもよく、また、上記トップコート用組成物や他の公知の樹脂組成物を用いて製造しても良い。第2の硬化塗膜としては、いわゆる樹脂で、粘着力及び/又は接着力を有する膜であれば特に限定されず、光又は熱により硬化して第2の基材を接着するものでもよい。

【0082】

第2の硬化塗膜としては、具体的には、アクリル系樹脂等が挙げられ、前記例示の多官能(メタ)アクリレート、エポキシ(メタ)アクリレートなどを用いることができる。第2の硬化塗膜用の樹脂組成物は、溶剤を含んでいても良い。第2の硬化塗膜用の樹脂組成物としては、上記以外に、例えば、PMMA(メチルメタクリレートの重合物)、PETIA(ペンタエリスリトールトリアクリレート)、TMPTA(トリメチロールプロパントリアクリレート)、EB3700(エポキシアクリレート)なども用いることができる。

【0083】

第2の硬化塗膜は、上記金属蒸着層上に塗布硬化させて形成する。好ましくは、第2の硬化塗膜用樹脂組成物を上記金属蒸着層上に塗布した後、その上に上記第2の基材を圧着させながら貼り付け、第2の基材越しに熱又はUV等の光を印加して、第2の硬化塗膜を硬化させることができる。第2の硬化塗膜の粘着力が高い場合には、圧着するのみで熱又はUV等の光を印加しなくてもよい。

【0084】

上記本発明の他の積層体は、包装、特に電磁波シールドフィルム、窓ガラス用遮熱シートなどとすることができる。

【実施例】

【0085】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0086】

以下に、実施例または比較例で用いたウレタン(メタ)アクリレートの合成例及び配合例について説明する。

【0087】

合成例で用いたポリエステルポリオール

P−1041:MPD−シクロヘキサンジカルボン酸系ポリエステルポリオール (クラレ株式会社製、分子量1002、水酸基価111.7mgKOH/g)

MPDは3−メチル−ペンタンジオールの略語

P−2041:MPD−シクロヘキサンジカルボン酸系ポリエステルポリオール (クラレ株式会社製、分子量2007、水酸基価55.8mgKOH/g)

P−1020:MPD−テレフタル酸系ポリエステルポリオール (クラレ株式会社製、分子量1016、水酸基価110.2mgKOH/g)

P−1010:MPD−アジピン酸系ポリエステルポリオール (クラレ株式会社製、分子量994、水酸基価112.7mgKOH/g)

P−510:MPD−アジピン酸系ポリエステルポリオール (クラレ株式会社製、分子量493、水酸基価227.3mgKOH/g)

【0088】

<合成例1/UA−1の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(185g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(200g)を充填し、内温を70℃にした後、P−1041(414g)を2時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(100g)、酢酸nブチル(100g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−1)を得た。(UA−1)の固形分は82重量%であった。

【0089】

なお、NCO濃度は以下のように測定した。

(ブランク値の測定)15mLのTHFにジブチルアミンのTHF溶液(0.1N)、15mLを加え、更にブロモフェノールブルー(1%メタノール希釈液)を3滴加えて加えて青色に着色させた後、規定度が0.1NであるHCl水溶液を変色がみられるまで滴下した。このHCl水溶液の滴定量をブランク値(mL)とした。

【0090】

(実測NCO濃度の測定)

計量された反応溶液[サンプル量(g)]を15mLのTHFに溶解させ、ジブチルアミンのTHF溶液(0.1N)を15mL加えた。溶液化したことを確認した後、ブロモフェノールブルー(1%メタノール希釈液)を3滴加えて青色に着色させた後、規定度が0.1NであるHCl水溶液を変色がみられるまで滴下し、滴定量をA値(mL)とした。得られた値を下記の式に当てはめNCO濃度を算出した。

NCO濃度=(ブランク値−A値)×1.005×0.42÷サンプル量(g)

【0091】

<合成例2/UA−2の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(60g)と酢酸nブチル(80g)を充填し、内温を70℃にした後、P−1041(133g)とジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を2時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ペンタエリスリトールトリアクリレート(ダイセル・サイテック株式会社製、PETIA)200g、酢酸nブチル(50g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−2)を得た。(UA−2)の固形分は73重量%であった。

【0092】

<合成例3/UA−3の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(58g)、酢酸nブチル(100g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)を充填し、内温を70℃にした後、P−2041(260g)を3時間かけて滴下した。滴下終了後、4時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(32g)、酢酸nブチル(50g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−3)を得た。(UA−3)の固形分は74重量%であった。

【0093】

<合成例4/UA−4の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、ヘキサメチレンジイソシアネート(75g)と酢酸nブチル(100g)を充填し、内温を50℃にした後、P−1041(220g)及びジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を2時間かけて滴下した。更に4時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、内温を70℃にした後、ヒドロキシエチルアクリレート(54g)、酢酸nブチル(50g)、及びハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−4)を得た。(UA−4)の固形分は69重量%であった。

【0094】

<合成例5/UA−5の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、ヘキサメチレンジイソシアネート(42g)と酢酸nブチル(100g)を充填し、内温を50℃にした後、P−1041(124g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を2時間かけて滴下した。滴下終了後、更に4時間反応させ、NCO濃度が変化しなくなったことを確認後、内温を70℃にした後、ペンタエリスリトールトリアクリレート(ダイセル・サイテック株式会社製、PETIA)185g、酢酸nブチル(50g)、及びハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(UA−5)を得た。(UA−5)の固形分は72重量%であった。

【0095】

<比較合成例1/比較用UA−1の調製>

(ポリエステルポリオールの製造)

温度計、攪拌装置を備えたセパラブルフラスコに減圧用バキュームスターラーの付いた脱水管を設置した。同フラスコに1,4−BG(1,4−ブタングリコール 88g, 22mol)、EG(エチレングリコール 50g, 18mol)、アジピン酸(258g, 40mol)、トリブチルチタンスズ1000ppm(得られるポリエステルに対する添加量)をフラスコへ充填した。内温を140℃とし、10時間かけて160℃まで昇温し、その後、内温を200℃まで上げ、減圧しながら更に15時間反応させた。

酸価が0.5mgKOH/g以下であることを確認後、反応を終了させ、目的とするポリエステルポリオールを得た。得られたポリエステルポリオールの水酸基価は27.8mgKOH/g(分子量約5,000)、水分量は0.03重量%であった。

【0096】

(上記記載のポリエステルのウレタンアクリレート化)

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(16g)と酢酸nブチル(60g)を充填し、内温を70℃にした後、上記記載のポリエステルを175g、及びジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)の混合液を3時間かけて滴下した。滴下終了後、更に4時間反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(9g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を30分かけて滴下し、更に4時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−1)を得た。(比較用UA−1)の固形分は80重量%であった。

【0097】

<比較合成例2/比較用UA−2の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(79g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(130g)を充填し、内温を70℃にした後、P−1020(179g)を3時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(43g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に5時間反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−2)を得た。(比較用UA−2)の固形分は74重量%であった。

【0098】

<比較合成例3/比較用UA−3の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(94g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(100g)を充填し、内温を70℃にした後、P−1010(206g)を1時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(51g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、更に酢酸nブチル(20g)を投入後、5時間熟成反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−3)を得た。(比較用UA−3)の固形分は80重量%であった。

【0099】

<比較合成例4/比較用UA−4の調製>

温度計、攪拌装置を備えたセパラブルフラスコに、イソホロンジイソシアネート(132g)、ジブチル錫ジラウレート100ppm(得られるウレタンアクリレートに対する添加量)、酢酸nブチル(80g)を充填し、内温を70℃にした後、P−510(146g)を1時間かけて滴下した。滴下終了後、2時間熟成反応させ、NCO濃度が変化しなくなったことを確認後、ヒドロキシエチルアクリレート(72g)、ハイドロキノンモノメチルエーテル800ppm(得られるウレタンアクリレートに対する添加量)、及びジブチル錫ジラウレート200ppm(得られるウレタンアクリレートに対する添加量)の混合液を1時間かけて滴下し、5時間熟成反応させた。NCO濃度が0.1重量%以下になったことを確認して反応を終了させ、活性エネルギー線硬化性ウレタンアクリレート(比較用UA−4)を得た。(比較用UA−4)の固形分は81重量%であった。

【0100】

実施例、比較例の配合に使用した樹脂は以下の通りである。

(UA−1): 合成例1記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−2): 合成例2記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−3): 合成例3記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−4): 合成例4記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(UA−5): 合成例5記載のシクロヘキサン骨格を有するポリエステルポリオールから得られる活性エネルギー硬化性ウレタン(メタ)アクリレート

(比較用UA−1): 比較合成例1記載の1,4−BG、EG、アジピン酸から得られたポリエステル骨格を有する活性エネルギー硬化性ウレタン(メタ)アクリレート。分子量;約6000

(比較用UA−2): 比較合成例2記載のポリオールから得られた活性エネルギー硬化性ウレタン(メタ)アクリレート

(比較用UA−3): 比較合成例3記載のポリオールから得られた活性エネルギー硬化性ウレタン(メタ)アクリレート

(比較用UA−4): 比較合成例4記載のポリオールから得られた活性エネルギー硬化性ウレタン(メタ)アクリレート

【0101】

(E−1)PETIA;ダイセル・サイテック株式会社製 活性エネルギー硬化性多官能モノマー(ペンタエリスリトールトリアクリレート)

(E−2)TMPTA;ダイセル・サイテック株式会社製 活性エネルギー硬化性多官能モノマー(トリメチロールプロパントリアクリレート)

(F−1)EB3700;ダイセル・サイテック株式会社製 活性エネルギー硬化性ビスフェノールA型エポキシアクリレート

(F−2)EB3701;ダイセル・サイテック株式会社製 活性エネルギー硬化性変性エポキシアクリレート

(G)Irg184;チバスペシャリティケミカルズ株式会社製 光重合開始剤

【0102】

実施例1〜15、比較例1〜14

実施例1〜15及び比較例1〜14の配合に関し、20mLの褐色ビンを用意し、下記表1〜5に示す成分を表に示す量配合し、全量が15g程度になるように調整した。配合、攪拌、脱泡は全て室温で、公知の方法を用いて行い、実施例1〜15の樹脂組成物1〜15、及び比較例1〜14の樹脂組成物C1〜C14を得た。

【0103】

実施例、比較例で得られた樹脂組成物1〜15、及びC1〜C14を以下に記載した試験条件にて評価した。

【0104】

実施例および比較例で得られた樹脂組成物を、PCまたはABS製のプラスチック板(日本テストパネル製、厚さ1mm)の表面に、バーコーターを用いて塗布(塗布厚み10μm)した後、80℃/10分乾燥し、溶剤を除去した後、高圧水銀灯(アイグラフィックス株式会社社製)を用いて、下記の条件で紫外線照射を行い、樹脂組成物硬化物層を有するプラスチック板を得た。

【0105】

<塗工条件>

塗工;バーコーター使用

乾燥;オーブン中で80℃、10分間

膜厚;乾燥後3〜15μm

【0106】

<紫外線照射条件>

照射強度 : 120W/cm

照射距離 : 10cm

コンベア速度 : 5m/分

照射回数 : 2回

【0107】

<金属蒸着条件>

金属蒸着は以下のようにして行った。金属としては、スズ及びアルミを使用した。

蒸着用機械としてアルバック機工株式会社製 高真空蒸着装置 VPC−1100特を使用した。

以下に手順を示す:

蒸着を施すアンダーコートされた基材表面をエアーブラシにより洗浄し、表面の塵、埃を除去した。加熱位置であるタングステンボードに金属を載せた。スズなら50mg程度、アルミの場合は100mgをタングステンボードへ載せた。

基材をセッティング後、圧力を7×10-3Paまで下げ、真空状態に近づいたところで、タングステンボードを加熱し、蒸着を施した。

本発明の実施例では金属蒸着層の厚みが30nm付近となるように金属量を調整した。

【0108】

<トップコート>

上記金属蒸着層にトップコート用組成物を塗布硬化させてトップコート層を形成し、試験板とした。トップコートについては蒸着済み基材を用いる以外、アンダーコートと同様の塗布硬化方法を採用した。

【0109】

トップコート用組成物の配合(数値は重量部を示す)

PMMA 18

PETIA 35

TMPTA 25

EB3700 2

EB168 1

Irg184 2

酢酸ブチル 50

【0110】

[物性の測定方法ならびに効果の評価方法]

以下に、本願で用いた測定方法および効果の評価方法を示す。

【0111】

<密着性試験>

各実施例、比較例で得られた組成物を、バーコーターを用いて上記方法により塗布硬化して、硬化皮膜を作成した。硬化塗膜の表面に1mm間隔で縦横に切れ込みを入れ、1mm2の碁盤目を100個作り、その上にセロテープ(登録商標)を貼り付け一気に引き剥がし、剥離した碁盤目を数えた。評価基準は以下の通りである。

○(密着性良好):剥離なし、

×(密着性不良):剥離数1〜100個。

【0112】

<環境試験>

エスペック株式会社製 小型環境試験器、SH−641を用い、温度65℃且つ湿度95%の条件で500時間、試験板を保管した。

【0113】

<塗膜外観>

組成物をプラスチック板の表面に塗工、硬化後、目視にて、変色のないものを「合格」とした。

何らかの色相変化を確認した場合、「不合格」とした。

【0114】

<湿熱環境下のΔ全光線透過率>

上記の環境試験前後の試験板について全光線透過率を測定し、環境試験前後の全光線透過率の変化を記録した。全光線透過率の測定は日本電色工業株式会社製 濁度計、NDH2000を用い、JIS K7361−1(プラスチック透明材料の全光線透過率の試験方法)に準拠して行った。湿熱環境に置く前の積層体(試験板)の全光線透過率をαとし、積層体(試験板)を温度65℃且つ湿度95%の条件で500時間保管した後の全光線透過率をβとして、以下の式から求められる数値を求めた。

Δ全光線透過率 = β ― α

全光線透過率の増加(Δ全光線透過率)が5未満であれば;◎

全光線透過率の増加(Δ全光線透過率)が5以上20未満であれば;○

全光線透過率の増加(Δ全光線透過率)が20以上であれば;×

と評価した。

なお、未測定のものは、下記表において「−」で示した。

【0115】

試験結果を下記表1〜5に示す。

【0116】

【表1】

【0117】

【表2】

【0118】

【表3】

【0119】

【表4】

【0120】

【表5】

【0121】

表1−3の実施例1〜15に示したように、本発明の、脂環式骨格を有するポリオールから得られるウレタン(メタ)アクリレートを含む金属蒸着向けアンダーコート用樹脂組成物は、金属蒸着のアンダーコートとして使用した場合、プラスチック基材への密着性も高く、Sn蒸着後の外観も良く、トップコート塗工後の外観も良く、さらに耐湿熱性環境試験後のΔ全光線透過率も低い、優れた性能を示すことがわかった。

【0122】

一方、比較例1−4に示したように、本発明の脂環式骨格を有するポリオールでなく、例えば、下記の式(2)の骨格を有するポリオールから得られるウレタン(メタ)アクリレートを含む硬化性組成物は、金属蒸着のアンダーコートとして使用した場合、プラスチックへの密着性は高いが、Sn蒸着後の外観が悪く、トップコート塗工後の外観も悪く、また、これらを満足しても、環境試験後のΔ全光線透過率が高い。

【0123】

【化3】

【0124】

また、脂環式骨格を有するポリオールでない比較例5〜14に示したポリエステルポリオールから得られる活性エネルギー線硬化性ウレタン(メタ)アクリレートはプラスチック基材への密着性を悪化させる結果を導いた。

【0125】

実施例16〜19、比較例15〜18

下記表6、7の「第1層」に示したPET又はPCのプラスチック板(日本テストパネル製、厚さ1mm)の表面に、「第2層」に示した樹脂組成物を、実施例1と同じ操作により、塗布、乾燥、硬化させ、樹脂組成物硬化物層を有するプラスチック板を得た。

次いで、前記「第2層」の表面に、実施例1と同じ操作を行い、金属蒸着を行い、「第3層」に示した金属蒸着層を設けた。

その後、実施例1と同じくSn蒸着後の外観観察を行ない、白化、曇りなどの外観不良が無いことを確認した。

【0126】

次いで、「第3層」の金属蒸着層の表面に、「第4層」に示した樹脂組成物を、バーコーターを用いて塗布(塗布厚み10μm)した後、80℃/10分乾燥し、溶剤を除去した。

更に「第5層」に示した、ガラス板(松浪硝子工業製、厚さ1mm)、PET又はPC製の透明プラスチック板(日本テストパネル製、厚さ1mm)を被せ、圧着圧力6kgf/cm2(58.8×104N/m2)で15秒間押さえつけた後、「第5層」の板越しに照射量が5,000mJ/cm2になるように紫外線照射を行い、5層構造の積層体を作製した。

【0127】

得られた5層構造の積層体について、実施例1と同じ操作を行い、環境試験500時間後のΔ全光線透過率を測定した。結果を表6、7に記載した。

【0128】

【表6】

【0129】

【表7】

【符号の説明】

【0130】

1 積層体

11 基材

12 硬化塗膜

13 金属蒸着層

14 トップコート層

2 他の積層体

21 第1の基材

22 第1の硬化塗膜

23 金属蒸着層

24 第2の硬化塗膜

25 第2の基材

【特許請求の範囲】

【請求項1】

脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含む金属蒸着向けアンダーコート用樹脂組成物。

【請求項2】

前記脂環式骨格を有するポリオール(A)が、脂環式骨格を有するポリエステルポリオールである請求項1記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項3】

前記脂環式骨格を有するポリエステルポリオールが、下記式(1)(式中、nは自然数を示す)で表されるポリエステルポリオールである請求項2記載の金属蒸着向けアンダーコート用樹脂組成物。

【化1】

【請求項4】

熱硬化性または活性エネルギー線硬化性である請求項1〜3のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項5】

さらに多官能(メタ)アクリレートを含む請求項1〜4のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項6】

さらにエポキシ(メタ)アクリレートを含む請求項1〜5のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項7】

請求項1〜6のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物を熱または活性エネルギー線により硬化させた硬化物。

【請求項8】

基材と、該基材上に請求項1〜6のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用組成物を塗布硬化させて形成したトップコート層とを有する積層体。

【請求項9】

第1の基材と;該第1の基材上に請求項1〜6のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;前記第2の硬化塗膜上に設けた第2の基材とを有する積層体。

【請求項10】

下記に定義する湿熱環境下でのΔ全光線透過率が20未満である請求項8又は9記載の積層体。

<湿熱環境下でのΔ全光線透過率>

JIS K7361−1に準拠して湿熱環境に置く前の積層体の全光線透過率をαとし、積層体を温度65℃且つ湿度95%の条件で500時間保管した後の全光線透過率をβとして、以下の式から求められる数値

Δ全光線透過率 = β ― α

【請求項1】

脂環式骨格を有するポリオール(A)から得られるウレタン(メタ)アクリレート(UA)を含む金属蒸着向けアンダーコート用樹脂組成物。

【請求項2】

前記脂環式骨格を有するポリオール(A)が、脂環式骨格を有するポリエステルポリオールである請求項1記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項3】

前記脂環式骨格を有するポリエステルポリオールが、下記式(1)(式中、nは自然数を示す)で表されるポリエステルポリオールである請求項2記載の金属蒸着向けアンダーコート用樹脂組成物。

【化1】

【請求項4】

熱硬化性または活性エネルギー線硬化性である請求項1〜3のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項5】

さらに多官能(メタ)アクリレートを含む請求項1〜4のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項6】

さらにエポキシ(メタ)アクリレートを含む請求項1〜5のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物。

【請求項7】

請求項1〜6のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物を熱または活性エネルギー線により硬化させた硬化物。

【請求項8】

基材と、該基材上に請求項1〜6のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した硬化塗膜と、該硬化塗膜上に金属を蒸着させて形成した金属蒸着層と、該金属蒸着層上にトップコート用組成物を塗布硬化させて形成したトップコート層とを有する積層体。

【請求項9】

第1の基材と;該第1の基材上に請求項1〜6のいずれか1項に記載の金属蒸着向けアンダーコート用樹脂組成物を塗布硬化させて形成した第1の硬化塗膜と;該第1の硬化塗膜上に金属を蒸着させて形成した金属蒸着層と;該金属蒸着層上に樹脂組成物を塗布硬化させて形成した第2の硬化塗膜と;前記第2の硬化塗膜上に設けた第2の基材とを有する積層体。

【請求項10】

下記に定義する湿熱環境下でのΔ全光線透過率が20未満である請求項8又は9記載の積層体。

<湿熱環境下でのΔ全光線透過率>

JIS K7361−1に準拠して湿熱環境に置く前の積層体の全光線透過率をαとし、積層体を温度65℃且つ湿度95%の条件で500時間保管した後の全光線透過率をβとして、以下の式から求められる数値

Δ全光線透過率 = β ― α

【図1】

【図3】

【図2】

【図3】

【図2】

【公開番号】特開2011−94108(P2011−94108A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2010−201901(P2010−201901)

【出願日】平成22年9月9日(2010.9.9)

【出願人】(592019589)ダイセル・サイテック株式会社 (16)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成22年9月9日(2010.9.9)

【出願人】(592019589)ダイセル・サイテック株式会社 (16)

【Fターム(参考)】

[ Back to top ]