金属薄板の超音波溶接方法

【課題】 金属薄板積層部材の破損や脆弱化を防止する。

【解決手段】 金属薄板を積層してなる金属薄板積層部材20をアンビル1によって水平に支持し、金属薄板積層部材上面と超音波発振ホーン4との間に、保護用金属薄板3を介在させつつ、超音波発振ホーンによって金属薄板積層部材20を励振する。

超音波発振ホーンは、保護用金属薄板のエッジ部3Eによって、金属薄板積層部材20に大きな面圧、応力が生じないように、保護用金属薄板3に対して位置決めされる。

経験的には、図2に示すように、保護用金属薄板3のエッジ部3Eから超音波発振ホーン4の外周までの距離weを0.5mm以上に設定し、超音波発振ホーン4の幅に対応する溶接領域Wを溶接したときに、良好な溶接品質が得られている。

【解決手段】 金属薄板を積層してなる金属薄板積層部材20をアンビル1によって水平に支持し、金属薄板積層部材上面と超音波発振ホーン4との間に、保護用金属薄板3を介在させつつ、超音波発振ホーンによって金属薄板積層部材20を励振する。

超音波発振ホーンは、保護用金属薄板のエッジ部3Eによって、金属薄板積層部材20に大きな面圧、応力が生じないように、保護用金属薄板3に対して位置決めされる。

経験的には、図2に示すように、保護用金属薄板3のエッジ部3Eから超音波発振ホーン4の外周までの距離weを0.5mm以上に設定し、超音波発振ホーン4の幅に対応する溶接領域Wを溶接したときに、良好な溶接品質が得られている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の金属薄板から成る金属積層部材を超音波溶接する方法に関するものであり、例えばリチウムイオン二次電池等に用いられる集電体金属箔が複数積層する部材に適する超音波溶接方法に関するものである。

【背景技術】

【0002】

溶接には、溶融溶接、固相溶接、ろう付け等があり、固相溶接に分類される超音波溶接法は、被接合部材の接触面をほとんど溶融しないか、もしくは極めて限られた表層のみを溶融させて接合させる。

【0003】

超音波溶接は、例えば、アンビルの加工面上で被接合部材である金属薄板を重ね、その上から超音波発振ホーンを押し当て加圧し、超音波発振ホーンによって、加圧方向に対して略垂直に振動する超音波振動を被接合部材界面に与えるものである。

これによって、被接合部材界面付近に塑性変形が生じ、被接合部材表面に存在する酸化物等は取り除かれ、さらに摩擦熱により原子の拡散が促進されることにより、溶接がなされる。

【0004】

しかし、金属箔のような機械的強度が比較的弱い部材を超音波溶接する場合、印加する超音波振動のために金属箔に切断、穿孔等の損傷が生じ易い。

そこで、特許文献1記載の超音波溶接方法では、被接合部材である金属箔の上面に、金属箔よりも機械的強度が大きい保護用金属板を配し、この保護用金属板を介して、金属箔に超音波振動を印加して、金属箔の損傷を防止しつつ、保護用金属板を金属箔と一体化して、溶接品質を改善している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−244380号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1の超音波溶接方法では、保護用金属板のエッジ部において、被接合部材に損傷が生じる可能性がある。

【0007】

また、溶接直後に損傷が確認されなかった場合でも、被接合部材が脆弱になっている可能性があり、その場合、後続の工程中や製品の使用中において、被接合部材が破損することがある。

【課題を解決するための手段】

【0008】

(1)請求項1の発明による超音波溶接方法は、金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、前記金属積層部材と前記超音波発振ホーンとの間に前記金属薄板よりも厚い保護用金属薄板を介在させ、前記保護用金属薄板のエッジ部が前記金属薄板積層部材の金属薄板に溶接されず、前記超音波発振ホーンと接する領域の前記金属薄板積層部材が溶接されるように、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(2)請求項2の発明は、請求項1記載の超音波溶接方法において、前記保護用金属薄板のエッジ部を前記超音波発振ホーンの外周面の外側に位置させて、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(3)請求項3の発明は、請求項2記載の超音波溶接方法において、前記保護用金属薄板のエッジ部から、前記超音波発振ホーンの外周面を前記保護用金属薄板上に投影した線までの距離を0.5mm以上に設定することを特徴とする。

(4)請求項4の発明は、請求項1乃至3のいずれか1項に記載の超音波溶接方法において、前記保護用金属薄板は、前記金属薄板積層部材を構成する前記金属薄板と相溶性を有することを特徴とする。

(5)請求項5の発明は、請求項1乃至4のいずれか1項に記載される超音波溶接方法において、前記保護用金属薄板は、焼鈍した材料もしくは加工硬化の程度を抑えた材料であることを特徴とする。

(6)請求項6の発明は、請求項1乃至5のいずれか1項に記載される超音波溶接方法において、前記保護用金属薄板の厚みが50μm以上200μm以下であることを特徴とする。

(7)請求項7の発明は、請求項1に記載される超音波溶接方法において、前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記第1の保護用金属薄板との間の前記金属薄板間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(8)請求項8の発明は、請求項1に記載される超音波溶接方法において、前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記金属製造部材との間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(9)請求項9の発明は、金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、前記超音波発振ホーンに対向する前記金属積層部材に載置される第1の保護金属薄板はそのエッジが前記超音波発振ホーンの外周面より内側に位置するとともに、前記超音波発振ホーンと当接する中央部の第2の保護金属薄板のエッジが前記第1の保護金属薄板のエッジよりも内側に位置するようにして、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

【発明の効果】

【0009】

本発明によれば、金属薄板積層部材の破損や脆弱化を防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明による超音波溶接方法の第1の実施の形態のための装置を示す斜視図。

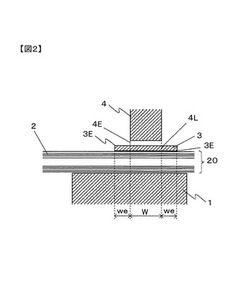

【図2】図1のX−Y平面に沿う縦断面図。

【図3】第1の実施の形態との比較例3、6のための装置を示す縦断面図。

【図4】第1の実施の形態における実施例1〜12および比較例1〜6の仕様を示す表1、表2。

【図5】実施例1〜12、比較例1〜6の試験結果を示す表3、表4。

【図6】本発明による超音波溶接方法の第2の実施の形態のための装置を示す斜視図。

【図7】本発明による超音波溶接方法の第3の実施の形態のための装置を示す斜視図。

【図8】第3の実施の形態による正負極板部を示す正面図。

【図9】本発明による超音波溶接方法の第4の実施の形態のための装置を示す斜視図。

【図10】本発明による超音波溶接方法の第5の実施の形態のための装置を示す斜視図。

【図11】本発明による超音波溶接方法の第6の実施の形態を適用する電池および保護用金属薄板を示す斜視図。

【図12】第6の実施の形態を実施するための装置を示す斜視図。

【図13】図12の縦断面図。

【図14】本発明により製造された金属薄板積層部材により構成される発電要素群を示す斜視図。

【図15】本発明により製造された金属薄板積層部材により構成される他の発電要素群を示す斜視図。

【図16】本発明により製造された金属薄板積層部材により構成される他の発電要素群を示す概念図。

【図17】本発明により製造された金属薄板積層部材により構成される他の発電要素群を示す概念図。

【発明を実施するための形態】

【0011】

次に、本発明に係る超音波溶接方法の実施の形態を図面を参照して説明する。

[第1の実施の形態]

【0012】

図1、図2に示すように、第1の実施の形態では、金属薄板2を積層してなる金属薄板積層部材20をアンビル(支持手段)1によって水平に支持し、金属薄板積層部材20の上面と超音波発振ホーン4との間に、平板状の保護用金属薄板3を介在させつつ、超音波発振ホーン4によって金属薄板積層部材20を励振する。このとき、保護用金属板3も金属薄板積層部材20上面に溶接される。

【0013】

超音波発振ホーン4は、保護用金属薄板3のエッジ部3Eによって、金属薄板積層部材20に大きな面圧、応力が生じないように、保護用金属薄板3に対して位置決めされる。この条件が満足されるとき、保護用金属薄板3のエッジ部3Eは金属薄板積層部材20に溶接されない。経験的には、図2に示すように、保護用金属薄板3のエッジ部3Eから超音波発振ホーン4の外周までの距離weを0.5mm以上に設定し、超音波発振ホーン4の幅に対応する溶接領域Wを溶接したときに、良好な溶接品質が得られている。

ここで、上記距離weは、図2に示すように、保護用金属薄板3のエッジ部3Eから、超音波発振ホーン4の超音波放射領域の端縁4Eを保護用金属薄板3上に投影した線4Lまでの距離と云うことができる。

【0014】

図1では、金属薄板積層部材20の水平な長手方向をX方向、金属薄板積層部材20の幅方向をZ方向、上下方向をY方向と定義しており、図2はX−Y方向の断面図である。

【0015】

図3に示すように、比較例3、6の超音波溶接に際しては、保護用金属薄板3をX方向に変位させ、超音波発振ホーン4を保護用金属薄板3のエッジ部3Eに直接当接させる。すなわち、超音波発振ホーン4をエッジ部3Eから僅かにはみ出すように配置する。

また、比較例2、5は保護用金属薄板3を使用せず、超音波発振ホーン4を直接金属薄板積層部材20に当接させた。これによって、金属薄板積層部材20には、超音波発振ホーン4のエッジ部に接する部分に大きな面圧、応力が生じる。

【0016】

図4の表1には、実施例1〜6の材質、硬度、厚さ、エッジ部3E溶接の有無を一覧表示する。

実施例1〜6では、金属薄板積層部材20は50枚積層されたアルミニウム箔である。また実施例1〜4,6では、保護用金属薄板3はアルミニウム薄板リボン(1枚)であり、実施例5では、ニッケル薄板リボン(1枚)である。

【0017】

図4の表2には、実施例7〜12の材質、硬度、厚さ、エッジ部3E溶接の有無を一覧表示する。

実施例7〜12では、金属薄板積層部材20は50枚積層された電解銅箔である。また実施例7〜10,12の保護用金属薄板3は銅薄板リボン(1枚)であり、実施例11では、ニッケル薄板リボン(1枚)である。

【0018】

図4の表1、表2は、比較例1〜6の材質、硬度、厚さ、エッジ部3E溶接の有無を一覧表示する。

比較例1〜3では、金属薄板積層部材20は、実施例1〜6と同様であり、比較例4〜6では、金属薄板積層部材20は、実施例7〜12と同様である。

【0019】

実施例1〜6、比較例1〜3において、超音波発振ホーン4は、周波数20kHz、出力3000Wの超音波発振装置で駆動し、その振幅50μm、加圧力200kgf/cm2、印加エネルギー200Jとした。また、超音波発振ホーン4の保護用金属薄板3への当接面は、長さ60mm、幅3mmとした。

【0020】

実施例7〜12、比較例4〜6において、超音波発振ホーン4は、周波数20kHz、出力3000Wの超音波発振装置で駆動し、その振幅65μm、加圧力300kgf/cm2、印加エネルギー2000Jとした。

また、超音波発振ホーン4の保護用金属薄板3への当接面は、長さ60mm、幅3mmとした。

[実施例・比較例仕様]

次に、実施例、比較例の仕様を詳述する。

【0021】

[実施例1]

実施例1の金属薄板積層部材20は50枚積層されたアルミニウム箔であるが、その材質は(A1085−H18)、厚さは20μmである。

また保護用金属薄板3はアルミニウム薄板リボン(1枚)であるが、その寸法は、長さ60mm、幅6mm、厚さ100μmであり、材質は(A1050−H12)である。

【0022】

[実施例2]

実施例2では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを50μmとし、他の仕様は実施例1と同様とした。

【0023】

[実施例3]

実施例3では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを200μmとし、他の仕様は実施例1と同様とした。

【0024】

[実施例4]

実施例4では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを300μmとし、他の仕様は実施例1と同様とした。

【0025】

[実施例5]

実施例5では、保護用金属薄板3は厚さ100μmのニッケル薄板リボンとし、他の仕様は実施例1と同様とした。

【0026】

[実施例6]

実施例6では、保護用金属薄板3であるアルミニウム薄板リボンの材質を、加工硬化の程度が最も大きいA1050−H18とし、他の仕様は実施例1と同様とした。

【0027】

[実施例7]

実施例7の金属薄板積層部材20は50枚積層された電解銅箔であるが、その材質は(C1020−H1/4)、厚さは30μmである。

また保護用金属薄板3は銅薄板リボン(1枚)であるが、その寸法は、長さ60mm、幅6mm、厚さ100μmであり、材質は(C1020−H1/4)である。

【0028】

[実施例8]

実施例8では、保護用金属薄板3である銅薄板リボンの厚さを50μmとし、他の仕様は実施例7と同様とした。

【0029】

[実施例9]

実施例9では、保護用金属薄板3である銅薄板リボンの厚さを200μmとし、他の仕様は実施例7と同様とした。

【0030】

[実施例10]

実施例10では、保護用金属薄板3である銅薄板リボンの厚さを300μmとし、他の仕様は実施例7と同様とした。

【0031】

[実施例11]

実施例11では、保護用金属薄板3は厚さ100μmのニッケル薄板リボンとし、他の仕様は実施例7と同様とした。

【0032】

[実施例12]

実施例12では、保護用金属薄板3である銅薄板リボンの材質を、加工硬化の程度が最も大きいC1020−Hとし、他の仕様は実施例7と同様とした。

【0033】

[比較例1]

比較例1では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを30μmとし、他の仕様は実施例1と同様とした。

【0034】

[比較例2]

比較例2は、保護用金属薄板3を使用せず、超音波発振ホーン4を金属薄板積層部材20に直接当接した。その他の仕様は実施例1と同様である。

【0035】

[比較例3]

比較例3は、超音波発振ホーン4を保護用金属薄板3のエッジ部3Eから僅かにはみ出すように配置した。その他の仕様は実施例1と同様である。

【0036】

[比較例4]

比較例4では、保護用金属薄板3である銅薄板リボンの厚さを30μmとし、他の仕様は実施例7と同様とした。

【0037】

[比較例5]

比較例5は、保護用金属薄板3を使用せず、超音波発振ホーン4を金属薄板積層部材20に直接当接した。その他の仕様は実施例7と同様である。

【0038】

[比較例6]

比較例6は、超音波発振ホーン4を保護用金属薄板3のエッジ部3Eから僅かにはみ出すように配置した。その他の仕様は実施例7と同様である。

【0039】

[試験・評価結果]

【0040】

図5の表3、表4を参照して試験・評価結果を説明する。

(定義)

表3は、実施例1〜6および比較例1〜3について、各々6サンプルの超音波溶接試験を行った結果を示す。

表4は、実施例7〜12および比較例4〜6について、各々6サンプルの超音波溶接試験を行った結果を示す。

【0041】

表3、表4において、溶接が不完全であったサンプル数とは、各構成の試験サンプルに対して超音波溶接時の印加エネルギーが不足したために被溶接部材が完全に一体化せず、少なくとも一部の部材が溶着しなかったり溶着が不完全であったりした試験サンプルの数を示す。

【0042】

表3、表4において、金属薄板のエッジ溶接部位とは、金属薄板積層部材20において、保護用金属薄板3のエッジ部3Eに接する部位を示す。

【0043】

表3、表4において、破損サンプル数とは、超音波溶接を行った結果、金属薄板積層部材20に亀裂、切断、穿孔等の破損が発生した試験サンプルの数を示す。

【0044】

表3、表4において、脆弱化サンプル数とは、超音波溶接によって亀裂、切断、穿孔等の破損が生じなかった試験サンプルを、超音波洗浄器の洗浄水槽に没し、周波数38kHz、出力480Wの超音波振動を5分間印加して振動負荷を与えた際に、破損が生じた試験サンプルの数を示す。

【0045】

(結果1)

保護用金属薄板3を使用しなかった比較例2、5では、全ての試験サンプルで金属薄板積層部材20に破損が生じた。

【0046】

(結果2)

保護用金属薄板3を使用したが、エッジ部3Eを金属薄板積層部材20に溶接した比較例3、6では、エッジ溶接部位以外での破損は見られなかったが、エッジ溶接部位において、エッジ部3Eに沿って金属薄板積層部材20に切断が生じたものがあった。

また、比較例3、6では、破損が観察されなかった試験サンプルにおいて、その後超音波洗浄器を用いて振動負荷を与えたときに、エッジ溶接部位に切断が生じたものがあった。

【0047】

(結果3)

保護用金属薄板3を使用し、エッジ部3Eを溶接しなかった実施例1、7では、金属薄板積層部材20の破損は発生せず、さらに超音波洗浄器を用いて振動負荷を与えても新たな破損は観察されなかった。

【0048】

(結果4)

保護用金属薄板3の厚さを30μmとした比較例1、4では、超音波発振ホーン4に接した保護用金属薄板3および金属薄板積層部材20に亀裂が生じた試験サンプルがあった。

【0049】

(結果5)

保護用金属薄板3の厚さを50μmとした実施例2、8、厚さを200μmとした実施例3、9では、良好な溶接状態が得られた。すなわち、金属薄板積層部材20を構成する金属薄板2よりも厚い保護用金属薄板3を使用することによって良好な結果が得られた。

また、保護用金属薄板3の厚さを300μmとした実施例4、10では、金属薄板積層部材20の一部が溶接されなかった試験サンプルがあり、超音波溶接時の印加エネルギーが不足していたものと考えられた。

実施例1〜4、実施例7〜10、比較例1、4の結果から、保護用金属薄板3の厚さは50μmから200μmが好ましいと考えられる。

【0050】

保護用金属薄板3の厚さが50μm未満の比較例1、4においても、超音波溶接時の印加エネルギーを減ずることで金属薄板積層部材20の破損は抑えられると考えられるが、溶接強度自体の低下を招く恐れがある。

一方、保護用金属薄板3の厚さが200μm超の実施例4、10においても、超音波溶接時の印加エネルギーを増すことで良好な溶接強度が得られる可能性がある。但し、超音波振動による金属箔の破損には充分配慮すべきである。

【0051】

(結果6)

実施例1〜4および実施例7〜10は、溶接状態に違いはあるものの、何れにおいても金属箔のエッジ溶接部位には切断等は見られず、超音波洗浄器を用いて振動負荷を与えても新たな破損は観察されなかった。

【0052】

(結果7)

保護用金属薄板3として、ニッケル薄板リボンを使用した実施例5、11、加工硬化の程度が大きいアルミニウム薄板リボン(A1050−H18)を使用した実施例6、加工硬化の程度が大きい銅薄板リボン(C1020−H)を使用した実施例12においては、金属薄板積層部材20の一部が溶接されなかった試験サンプルがあり、超音波溶接時の印加エネルギーが不足していたものと考えられた。

【0053】

また、保護用金属薄板3を金属薄板積層部材20と同一材質として良好な溶接状態が得られた。これは保護用金属薄板3と金属薄板積層部材20との塑性変形量、溶融温度が略等しくなったことに起因する。

【0054】

さらに保護用金属薄板3は焼鈍した材料もしくは加工硬化の程度を抑えた材料であることが望ましい。これは、このような材料の保護用金属薄板3が、金属薄板積層部材20への超音波振動の伝達効率が高いことに起因する。

【0055】

以上の超音波溶接方法によって、金属薄板2が相互に溶接され、さらに保護用金属薄板3が溶接された金属薄板積層部材20は、例えば、図14〜図17に示す二次電池の発電要素群6に使用される。

【0056】

図14に示すように、発電要素群6は、帯状の正極板6P1と負極板6P2とを、帯状の2枚のセパレータ6Cを介して捲回して、DH方向に比較してHH方向が長い扁平コイル状に形成され、正極板6P1、負極板6P2の幅方向端部には、活物質合剤が塗布されない未塗工部6RA、6RBが形成され、捲回後に、WH方向端部をDH方向に平坦状にプレス加工することによって正極部6A、負極部6Bが形成される。

【0057】

正極板6P1は、例えば、アルミニウム製の金属薄板の両面に、マンガン酸リチウム等リチウム含有遷移金属複合酸化物等の正極活物質を含む正極活物質合剤を略均等かつ略均一に塗着して形成される。正極活物質合剤には、正極活物質以外に炭素材料等の導電剤およびポリフッ化ビニリデン(以下PVDFと略記する。)等のバインダ(結着剤)が配合されている。正極集電箔への正極活物質合剤の塗工時には、N−メチルピロリドン(以下NMPと略記する。)等の分散溶媒で粘度調整される。このとき、正極集電箔の幅方向一側の側縁に未塗工部6RAが形成される。すなわち未塗工部6RAではアルミニウムが露出している。

正極板6P1は、乾燥後ロールプレスで密度が調整されている。

【0058】

すなわち、正極板6P1における未塗工部6RAを積層した部分は、本実施の形態におけるアルミニウム製の金属薄板2よりなる金属薄板積層部材20に対する超音波溶接方法で溶接することができる。

【0059】

負極板6P2は、例えば、銅製の負極集電箔の両面に、リチウムイオンを可逆に吸蔵、放出可能な黒鉛等の炭素材を含む負極活物質合剤を、略均等かつ略均一に塗着して形成される。負極活物質合剤には、負極活物質以外に、アセチレンブラック等の導電材やPVDF等のバインダが配合されている。銅箔への負極活物質合剤の塗工時にはNMP等の分散溶媒で粘度調整される。このとき、銅箔の長寸方向一側の側縁に負極活物質合剤の塗工されない未塗工部6RBが形成される。

【0060】

すなわち、負極板6P2における未塗工部6RAを積層した部分は、本実施の形態における銅箔製の金属薄板2よりなる金属薄板積層部材20に対する超音波溶接方法で溶接することができる。

【0061】

発電要素群6は図14の構成に限定されるものではなく、図15に示すように、正負極板6P1、6P2を積層して形成することも可能である。積層式発電要素群6は、長方形状の正極板6P1と、長方形状の負極板6P2とを、長方形状のセパレータ6Cを介して、交互に積層して構成される。このとき、未塗工部6RA、6RBが、反対側(相互に裏側)の面に位置するように正極板6P1、負極板6P2の表裏を設定する。

【0062】

図15の正負極板6P1、6P2の未塗工部6RA、6RBを積層した部分は、本実施の形態における銅箔製の金属薄板2よりなる金属薄板積層部材20に対する超音波溶接方法で溶接することができる。

[第2の実施の形態]

【0063】

次に、本発明による超音波溶接方法の第2の実施の形態を図6を参照して説明する。なお、図中、第1の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0064】

図6に示すように、第2の実施の形態では、保護用金属薄板3に、溶接領域Wの両端で折曲部3bを形成している。これによって、第1の実施の形態の効果に加え、保護用金属薄板3の超音波発振ホーン4に対する位置決めが容易になるという効果が得られる。

本実施の形態における距離weは、第1の実施の形態同様、保護用金属薄板3のエッジ部3Eから測定される。

【0065】

以上のとおり、保護用金属薄板3は平板状に限定されるものではない。

[第3の実施の形態]

【0066】

次に、本発明による超音波溶接方法の第3の実施の形態を図7と図8を参照して説明する。なお、図中、第1、第2の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0067】

図7に示すように、アンビル1上に第1の金属薄板積層部材21を載せるとともに、金属薄板積層部材21上に保護用金属薄板31を介在させつつ、第2の金属薄板積層部材22を載置している。さらに第2の金属薄板積層部材22の上面に保護用金属薄板32を配置している。

【0068】

すなわち、第3の実施の形態に超音波溶接方法では、図7に示すように、超音波発振ホーン4が対向する金属積層部材22の表面上に、金属薄板2よりも厚い第1の保護用金属薄板32を配置するとともに、アンビル1と第1の保護用金属薄板32との間の金属薄板2間に、金属薄板2よりも厚い第2の保護用金属薄板31を配置して、保護用金属薄板31,32を介して超音波発振ホーン4によって金属薄板積層部材20を励振する。

【0069】

これによって、複数の金属薄板積層部材21、22を同時に溶接するとともに、金属薄板積層部材21、22を相互に溶接することができる。

【0070】

図8に示すように、金属薄板積層部材21、22を一層の金属薄板積層部材20(想像線で示す)として超音波溶接する場合、たとえば、正負極部6A、6Bのため金属薄板積層部材20の端部20Eをプレス成型する際、正負極部6A、6Bの厚さが厚い場合、端部(集電部)20Eのプレス部分で急激な傾斜が生じることになる。これは、正負極部6A、6Bに大きな応力を生じさせ、生産時の破損や、耐久性の低下の原因となる。

【0071】

本実施の形態では、一層の金属薄板積層部材20を二層の金属薄板積層部材21、22に分割してそれぞれの金属薄板2を溶接するとともに、金属薄板積層部材21、22同士も溶接する。これによって、第1の実施の形態と同様の効果が得られる。また二層に分けたので、後工程で金属薄板積層部材21,22の端部21E,22Eに正極集電部や負極集電部を溶接する際、集電部21E,22Eに連なる傾斜部が緩やかになり、端部21E、22Eのプレス加工の品質を向上することができる。

【0072】

なお、同時に溶接する金属薄板積層部材21、22の個数は2個に限定されるものではなく、各金属薄板積層部材の金属薄板枚数、印加エネルギ等の条件により、3個以上の金属薄板積層部材を同時溶接することも可能である。

[第4の実施の形態]

【0073】

次に、本発明による超音波溶接方法の第4の実施の形態を図9を参照して説明する。なお、図中、第1〜第3の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0074】

第4の実施の形態は、図9に示すように、金属薄板積層部材20とアンビル1との間に保護用金属薄板31を介在させ、金属薄板積層部材20と超音波発振ホーン4との間に保護用金属薄板32を介在させている。

【0075】

すなわち、第4の実施の形態の超音波溶接方法では、図9に示すように、超音波発振ホーン4が対向する金属積層部材20の表面上に、金属薄板2よりも厚い第1の保護用金属薄板32を配置するとともに、アンビル1と金属積層部材20との間に、金属薄板2よりも厚い第2の保護用金属薄板31を配置して、保護用金属薄板31,32を介して超音波発振ホーン4によって金属薄板積層部材20を励振する。

【0076】

量産ラインにおいて、金属薄板積層部材20の溶接を繰り返し行う場合、アンビル1が劣化することがあり、溶接時に、金属薄板積層部材20がアンビル1に溶着する可能性がある。しかし、金属薄板積層部材20とアンビル1との間に保護用金属薄板31を介在させることにより、このような溶着を防止することができる。

【0077】

第4の実施の形態は、第1の実施の形態の効果に加え、金属薄板積層部材20のアンビル1への溶着を防止するという効果が得られる。

[第5の実施の形態]

【0078】

次に、本発明による超音波溶接方法の第5の実施の形態を図10を参照して説明する。なお、図中、第1〜第4の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0079】

第5の実施の形態は、保護用金属薄板31と超音波発振ホーン4との間に、さらに保護用金属薄板32を介在させている。

【0080】

図10に示すように、超音波発振ホーン4の幅Wcが溶接領域Wの幅よりも大きいとき、距離weを確保することが困難である。そこで、金属薄板積層部材20上に保護用金属薄板31を載せ、さらに溶接領域Wに対応する幅の保護用金属薄板32を、保護用金属薄板31における溶接領域Wに対応する位置に配置する。これによって、保護用金属薄板32のエッジ部32Eと保護用金属薄板31のエッジ部31Eとの距離として、距離weを確保し得る。

【0081】

すなわち、第5の実施の形態の超音波溶接方法では、図10に示すように、超音波発振ホーン4に対向する金属積層部材20に載置される第1の保護金属薄板31はそのエッジ31Eが超音波発振ホーン4の外周面より内側(もしくは外側)に位置するとともに、超音波発振ホーン4と当接する中央部の第2の保護金属薄板32のエッジ32Eが第1の保護金属薄板31のエッジ31Eよりも内側に位置するようにして、保護用金属薄板31,32を介して超音波発振ホーン4によって金属薄板積層部材20を励振する

【0082】

第5の実施の形態は、第1の実施の形態の効果に加え、超音波発振ホーン4の幅よりも狭い溶接領域Wについて、距離weを確保し得るという効果が得られる。

[第6の実施の形態]

【0083】

次に、本発明による超音波溶接方法の第6の実施の形態を図11〜図13を参照して説明する。なお、図中、第1〜第5の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0084】

第6の実施の形態は、円筒型リチウムイオン2次電池100における、円筒状の正極部6Aの形成に関する。

【0085】

図11に示すように、円筒型リチウムイオン2次電池100においては、正極部6Aは、円筒状の金属薄板積層部材20を溶接して形成される。このとき、金属薄板積層部材20の外周にリボン状の保護用金属薄板3を捲き掛ける。保護用金属薄板3の外周面3Fは、金属薄板積層部材20の外周に添った円周面となる。

【0086】

図12、図13に示すように、正極部6Aの溶接に際しては、円筒状の金属薄板積層部材20の内周面20Fにアンビル1を挿入し、外周に、保護用金属薄板3を介して超音波発振ホーン4を当接する。このとき、保護用金属薄板3の幅方向両端がエッジ部3Eとなり、エッジ部3Eから距離weの溶接領域Wに超音波発振ホーン4を当接する。アンビル1の内周面2Fに接する支持面1Fは、内周面2Fに添った円弧面とし、超音波発振ホーン4の保護用金属薄板3の接する当接面4Fは、外周面3Fに添った円弧面とする。

【0087】

第6の実施の形態は、第1の実施の形態の効果に加え、円筒型の金属薄板積層部材20の溶接が可能であるという効果が得られる。

【0088】

なお本発明による効果は、上述した実施例の材質や形状および条件の構成の範囲に限って成立するものでなく、本発明の趣旨を反映した種々の材質や形状および条件の構成の下で実施可能であり具現化し得るものである。

【符号の説明】

【0089】

1 アンビル(支持手段)

2 金属薄板

3 保護用金属薄板

4 超音波発振ホーン

20、21、22 金属薄板積層部材

【技術分野】

【0001】

本発明は、複数の金属薄板から成る金属積層部材を超音波溶接する方法に関するものであり、例えばリチウムイオン二次電池等に用いられる集電体金属箔が複数積層する部材に適する超音波溶接方法に関するものである。

【背景技術】

【0002】

溶接には、溶融溶接、固相溶接、ろう付け等があり、固相溶接に分類される超音波溶接法は、被接合部材の接触面をほとんど溶融しないか、もしくは極めて限られた表層のみを溶融させて接合させる。

【0003】

超音波溶接は、例えば、アンビルの加工面上で被接合部材である金属薄板を重ね、その上から超音波発振ホーンを押し当て加圧し、超音波発振ホーンによって、加圧方向に対して略垂直に振動する超音波振動を被接合部材界面に与えるものである。

これによって、被接合部材界面付近に塑性変形が生じ、被接合部材表面に存在する酸化物等は取り除かれ、さらに摩擦熱により原子の拡散が促進されることにより、溶接がなされる。

【0004】

しかし、金属箔のような機械的強度が比較的弱い部材を超音波溶接する場合、印加する超音波振動のために金属箔に切断、穿孔等の損傷が生じ易い。

そこで、特許文献1記載の超音波溶接方法では、被接合部材である金属箔の上面に、金属箔よりも機械的強度が大きい保護用金属板を配し、この保護用金属板を介して、金属箔に超音波振動を印加して、金属箔の損傷を防止しつつ、保護用金属板を金属箔と一体化して、溶接品質を改善している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−244380号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1の超音波溶接方法では、保護用金属板のエッジ部において、被接合部材に損傷が生じる可能性がある。

【0007】

また、溶接直後に損傷が確認されなかった場合でも、被接合部材が脆弱になっている可能性があり、その場合、後続の工程中や製品の使用中において、被接合部材が破損することがある。

【課題を解決するための手段】

【0008】

(1)請求項1の発明による超音波溶接方法は、金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、前記金属積層部材と前記超音波発振ホーンとの間に前記金属薄板よりも厚い保護用金属薄板を介在させ、前記保護用金属薄板のエッジ部が前記金属薄板積層部材の金属薄板に溶接されず、前記超音波発振ホーンと接する領域の前記金属薄板積層部材が溶接されるように、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(2)請求項2の発明は、請求項1記載の超音波溶接方法において、前記保護用金属薄板のエッジ部を前記超音波発振ホーンの外周面の外側に位置させて、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(3)請求項3の発明は、請求項2記載の超音波溶接方法において、前記保護用金属薄板のエッジ部から、前記超音波発振ホーンの外周面を前記保護用金属薄板上に投影した線までの距離を0.5mm以上に設定することを特徴とする。

(4)請求項4の発明は、請求項1乃至3のいずれか1項に記載の超音波溶接方法において、前記保護用金属薄板は、前記金属薄板積層部材を構成する前記金属薄板と相溶性を有することを特徴とする。

(5)請求項5の発明は、請求項1乃至4のいずれか1項に記載される超音波溶接方法において、前記保護用金属薄板は、焼鈍した材料もしくは加工硬化の程度を抑えた材料であることを特徴とする。

(6)請求項6の発明は、請求項1乃至5のいずれか1項に記載される超音波溶接方法において、前記保護用金属薄板の厚みが50μm以上200μm以下であることを特徴とする。

(7)請求項7の発明は、請求項1に記載される超音波溶接方法において、前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記第1の保護用金属薄板との間の前記金属薄板間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(8)請求項8の発明は、請求項1に記載される超音波溶接方法において、前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記金属製造部材との間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

(9)請求項9の発明は、金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、前記超音波発振ホーンに対向する前記金属積層部材に載置される第1の保護金属薄板はそのエッジが前記超音波発振ホーンの外周面より内側に位置するとともに、前記超音波発振ホーンと当接する中央部の第2の保護金属薄板のエッジが前記第1の保護金属薄板のエッジよりも内側に位置するようにして、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする。

【発明の効果】

【0009】

本発明によれば、金属薄板積層部材の破損や脆弱化を防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明による超音波溶接方法の第1の実施の形態のための装置を示す斜視図。

【図2】図1のX−Y平面に沿う縦断面図。

【図3】第1の実施の形態との比較例3、6のための装置を示す縦断面図。

【図4】第1の実施の形態における実施例1〜12および比較例1〜6の仕様を示す表1、表2。

【図5】実施例1〜12、比較例1〜6の試験結果を示す表3、表4。

【図6】本発明による超音波溶接方法の第2の実施の形態のための装置を示す斜視図。

【図7】本発明による超音波溶接方法の第3の実施の形態のための装置を示す斜視図。

【図8】第3の実施の形態による正負極板部を示す正面図。

【図9】本発明による超音波溶接方法の第4の実施の形態のための装置を示す斜視図。

【図10】本発明による超音波溶接方法の第5の実施の形態のための装置を示す斜視図。

【図11】本発明による超音波溶接方法の第6の実施の形態を適用する電池および保護用金属薄板を示す斜視図。

【図12】第6の実施の形態を実施するための装置を示す斜視図。

【図13】図12の縦断面図。

【図14】本発明により製造された金属薄板積層部材により構成される発電要素群を示す斜視図。

【図15】本発明により製造された金属薄板積層部材により構成される他の発電要素群を示す斜視図。

【図16】本発明により製造された金属薄板積層部材により構成される他の発電要素群を示す概念図。

【図17】本発明により製造された金属薄板積層部材により構成される他の発電要素群を示す概念図。

【発明を実施するための形態】

【0011】

次に、本発明に係る超音波溶接方法の実施の形態を図面を参照して説明する。

[第1の実施の形態]

【0012】

図1、図2に示すように、第1の実施の形態では、金属薄板2を積層してなる金属薄板積層部材20をアンビル(支持手段)1によって水平に支持し、金属薄板積層部材20の上面と超音波発振ホーン4との間に、平板状の保護用金属薄板3を介在させつつ、超音波発振ホーン4によって金属薄板積層部材20を励振する。このとき、保護用金属板3も金属薄板積層部材20上面に溶接される。

【0013】

超音波発振ホーン4は、保護用金属薄板3のエッジ部3Eによって、金属薄板積層部材20に大きな面圧、応力が生じないように、保護用金属薄板3に対して位置決めされる。この条件が満足されるとき、保護用金属薄板3のエッジ部3Eは金属薄板積層部材20に溶接されない。経験的には、図2に示すように、保護用金属薄板3のエッジ部3Eから超音波発振ホーン4の外周までの距離weを0.5mm以上に設定し、超音波発振ホーン4の幅に対応する溶接領域Wを溶接したときに、良好な溶接品質が得られている。

ここで、上記距離weは、図2に示すように、保護用金属薄板3のエッジ部3Eから、超音波発振ホーン4の超音波放射領域の端縁4Eを保護用金属薄板3上に投影した線4Lまでの距離と云うことができる。

【0014】

図1では、金属薄板積層部材20の水平な長手方向をX方向、金属薄板積層部材20の幅方向をZ方向、上下方向をY方向と定義しており、図2はX−Y方向の断面図である。

【0015】

図3に示すように、比較例3、6の超音波溶接に際しては、保護用金属薄板3をX方向に変位させ、超音波発振ホーン4を保護用金属薄板3のエッジ部3Eに直接当接させる。すなわち、超音波発振ホーン4をエッジ部3Eから僅かにはみ出すように配置する。

また、比較例2、5は保護用金属薄板3を使用せず、超音波発振ホーン4を直接金属薄板積層部材20に当接させた。これによって、金属薄板積層部材20には、超音波発振ホーン4のエッジ部に接する部分に大きな面圧、応力が生じる。

【0016】

図4の表1には、実施例1〜6の材質、硬度、厚さ、エッジ部3E溶接の有無を一覧表示する。

実施例1〜6では、金属薄板積層部材20は50枚積層されたアルミニウム箔である。また実施例1〜4,6では、保護用金属薄板3はアルミニウム薄板リボン(1枚)であり、実施例5では、ニッケル薄板リボン(1枚)である。

【0017】

図4の表2には、実施例7〜12の材質、硬度、厚さ、エッジ部3E溶接の有無を一覧表示する。

実施例7〜12では、金属薄板積層部材20は50枚積層された電解銅箔である。また実施例7〜10,12の保護用金属薄板3は銅薄板リボン(1枚)であり、実施例11では、ニッケル薄板リボン(1枚)である。

【0018】

図4の表1、表2は、比較例1〜6の材質、硬度、厚さ、エッジ部3E溶接の有無を一覧表示する。

比較例1〜3では、金属薄板積層部材20は、実施例1〜6と同様であり、比較例4〜6では、金属薄板積層部材20は、実施例7〜12と同様である。

【0019】

実施例1〜6、比較例1〜3において、超音波発振ホーン4は、周波数20kHz、出力3000Wの超音波発振装置で駆動し、その振幅50μm、加圧力200kgf/cm2、印加エネルギー200Jとした。また、超音波発振ホーン4の保護用金属薄板3への当接面は、長さ60mm、幅3mmとした。

【0020】

実施例7〜12、比較例4〜6において、超音波発振ホーン4は、周波数20kHz、出力3000Wの超音波発振装置で駆動し、その振幅65μm、加圧力300kgf/cm2、印加エネルギー2000Jとした。

また、超音波発振ホーン4の保護用金属薄板3への当接面は、長さ60mm、幅3mmとした。

[実施例・比較例仕様]

次に、実施例、比較例の仕様を詳述する。

【0021】

[実施例1]

実施例1の金属薄板積層部材20は50枚積層されたアルミニウム箔であるが、その材質は(A1085−H18)、厚さは20μmである。

また保護用金属薄板3はアルミニウム薄板リボン(1枚)であるが、その寸法は、長さ60mm、幅6mm、厚さ100μmであり、材質は(A1050−H12)である。

【0022】

[実施例2]

実施例2では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを50μmとし、他の仕様は実施例1と同様とした。

【0023】

[実施例3]

実施例3では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを200μmとし、他の仕様は実施例1と同様とした。

【0024】

[実施例4]

実施例4では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを300μmとし、他の仕様は実施例1と同様とした。

【0025】

[実施例5]

実施例5では、保護用金属薄板3は厚さ100μmのニッケル薄板リボンとし、他の仕様は実施例1と同様とした。

【0026】

[実施例6]

実施例6では、保護用金属薄板3であるアルミニウム薄板リボンの材質を、加工硬化の程度が最も大きいA1050−H18とし、他の仕様は実施例1と同様とした。

【0027】

[実施例7]

実施例7の金属薄板積層部材20は50枚積層された電解銅箔であるが、その材質は(C1020−H1/4)、厚さは30μmである。

また保護用金属薄板3は銅薄板リボン(1枚)であるが、その寸法は、長さ60mm、幅6mm、厚さ100μmであり、材質は(C1020−H1/4)である。

【0028】

[実施例8]

実施例8では、保護用金属薄板3である銅薄板リボンの厚さを50μmとし、他の仕様は実施例7と同様とした。

【0029】

[実施例9]

実施例9では、保護用金属薄板3である銅薄板リボンの厚さを200μmとし、他の仕様は実施例7と同様とした。

【0030】

[実施例10]

実施例10では、保護用金属薄板3である銅薄板リボンの厚さを300μmとし、他の仕様は実施例7と同様とした。

【0031】

[実施例11]

実施例11では、保護用金属薄板3は厚さ100μmのニッケル薄板リボンとし、他の仕様は実施例7と同様とした。

【0032】

[実施例12]

実施例12では、保護用金属薄板3である銅薄板リボンの材質を、加工硬化の程度が最も大きいC1020−Hとし、他の仕様は実施例7と同様とした。

【0033】

[比較例1]

比較例1では、保護用金属薄板3であるアルミニウム薄板リボンの厚さを30μmとし、他の仕様は実施例1と同様とした。

【0034】

[比較例2]

比較例2は、保護用金属薄板3を使用せず、超音波発振ホーン4を金属薄板積層部材20に直接当接した。その他の仕様は実施例1と同様である。

【0035】

[比較例3]

比較例3は、超音波発振ホーン4を保護用金属薄板3のエッジ部3Eから僅かにはみ出すように配置した。その他の仕様は実施例1と同様である。

【0036】

[比較例4]

比較例4では、保護用金属薄板3である銅薄板リボンの厚さを30μmとし、他の仕様は実施例7と同様とした。

【0037】

[比較例5]

比較例5は、保護用金属薄板3を使用せず、超音波発振ホーン4を金属薄板積層部材20に直接当接した。その他の仕様は実施例7と同様である。

【0038】

[比較例6]

比較例6は、超音波発振ホーン4を保護用金属薄板3のエッジ部3Eから僅かにはみ出すように配置した。その他の仕様は実施例7と同様である。

【0039】

[試験・評価結果]

【0040】

図5の表3、表4を参照して試験・評価結果を説明する。

(定義)

表3は、実施例1〜6および比較例1〜3について、各々6サンプルの超音波溶接試験を行った結果を示す。

表4は、実施例7〜12および比較例4〜6について、各々6サンプルの超音波溶接試験を行った結果を示す。

【0041】

表3、表4において、溶接が不完全であったサンプル数とは、各構成の試験サンプルに対して超音波溶接時の印加エネルギーが不足したために被溶接部材が完全に一体化せず、少なくとも一部の部材が溶着しなかったり溶着が不完全であったりした試験サンプルの数を示す。

【0042】

表3、表4において、金属薄板のエッジ溶接部位とは、金属薄板積層部材20において、保護用金属薄板3のエッジ部3Eに接する部位を示す。

【0043】

表3、表4において、破損サンプル数とは、超音波溶接を行った結果、金属薄板積層部材20に亀裂、切断、穿孔等の破損が発生した試験サンプルの数を示す。

【0044】

表3、表4において、脆弱化サンプル数とは、超音波溶接によって亀裂、切断、穿孔等の破損が生じなかった試験サンプルを、超音波洗浄器の洗浄水槽に没し、周波数38kHz、出力480Wの超音波振動を5分間印加して振動負荷を与えた際に、破損が生じた試験サンプルの数を示す。

【0045】

(結果1)

保護用金属薄板3を使用しなかった比較例2、5では、全ての試験サンプルで金属薄板積層部材20に破損が生じた。

【0046】

(結果2)

保護用金属薄板3を使用したが、エッジ部3Eを金属薄板積層部材20に溶接した比較例3、6では、エッジ溶接部位以外での破損は見られなかったが、エッジ溶接部位において、エッジ部3Eに沿って金属薄板積層部材20に切断が生じたものがあった。

また、比較例3、6では、破損が観察されなかった試験サンプルにおいて、その後超音波洗浄器を用いて振動負荷を与えたときに、エッジ溶接部位に切断が生じたものがあった。

【0047】

(結果3)

保護用金属薄板3を使用し、エッジ部3Eを溶接しなかった実施例1、7では、金属薄板積層部材20の破損は発生せず、さらに超音波洗浄器を用いて振動負荷を与えても新たな破損は観察されなかった。

【0048】

(結果4)

保護用金属薄板3の厚さを30μmとした比較例1、4では、超音波発振ホーン4に接した保護用金属薄板3および金属薄板積層部材20に亀裂が生じた試験サンプルがあった。

【0049】

(結果5)

保護用金属薄板3の厚さを50μmとした実施例2、8、厚さを200μmとした実施例3、9では、良好な溶接状態が得られた。すなわち、金属薄板積層部材20を構成する金属薄板2よりも厚い保護用金属薄板3を使用することによって良好な結果が得られた。

また、保護用金属薄板3の厚さを300μmとした実施例4、10では、金属薄板積層部材20の一部が溶接されなかった試験サンプルがあり、超音波溶接時の印加エネルギーが不足していたものと考えられた。

実施例1〜4、実施例7〜10、比較例1、4の結果から、保護用金属薄板3の厚さは50μmから200μmが好ましいと考えられる。

【0050】

保護用金属薄板3の厚さが50μm未満の比較例1、4においても、超音波溶接時の印加エネルギーを減ずることで金属薄板積層部材20の破損は抑えられると考えられるが、溶接強度自体の低下を招く恐れがある。

一方、保護用金属薄板3の厚さが200μm超の実施例4、10においても、超音波溶接時の印加エネルギーを増すことで良好な溶接強度が得られる可能性がある。但し、超音波振動による金属箔の破損には充分配慮すべきである。

【0051】

(結果6)

実施例1〜4および実施例7〜10は、溶接状態に違いはあるものの、何れにおいても金属箔のエッジ溶接部位には切断等は見られず、超音波洗浄器を用いて振動負荷を与えても新たな破損は観察されなかった。

【0052】

(結果7)

保護用金属薄板3として、ニッケル薄板リボンを使用した実施例5、11、加工硬化の程度が大きいアルミニウム薄板リボン(A1050−H18)を使用した実施例6、加工硬化の程度が大きい銅薄板リボン(C1020−H)を使用した実施例12においては、金属薄板積層部材20の一部が溶接されなかった試験サンプルがあり、超音波溶接時の印加エネルギーが不足していたものと考えられた。

【0053】

また、保護用金属薄板3を金属薄板積層部材20と同一材質として良好な溶接状態が得られた。これは保護用金属薄板3と金属薄板積層部材20との塑性変形量、溶融温度が略等しくなったことに起因する。

【0054】

さらに保護用金属薄板3は焼鈍した材料もしくは加工硬化の程度を抑えた材料であることが望ましい。これは、このような材料の保護用金属薄板3が、金属薄板積層部材20への超音波振動の伝達効率が高いことに起因する。

【0055】

以上の超音波溶接方法によって、金属薄板2が相互に溶接され、さらに保護用金属薄板3が溶接された金属薄板積層部材20は、例えば、図14〜図17に示す二次電池の発電要素群6に使用される。

【0056】

図14に示すように、発電要素群6は、帯状の正極板6P1と負極板6P2とを、帯状の2枚のセパレータ6Cを介して捲回して、DH方向に比較してHH方向が長い扁平コイル状に形成され、正極板6P1、負極板6P2の幅方向端部には、活物質合剤が塗布されない未塗工部6RA、6RBが形成され、捲回後に、WH方向端部をDH方向に平坦状にプレス加工することによって正極部6A、負極部6Bが形成される。

【0057】

正極板6P1は、例えば、アルミニウム製の金属薄板の両面に、マンガン酸リチウム等リチウム含有遷移金属複合酸化物等の正極活物質を含む正極活物質合剤を略均等かつ略均一に塗着して形成される。正極活物質合剤には、正極活物質以外に炭素材料等の導電剤およびポリフッ化ビニリデン(以下PVDFと略記する。)等のバインダ(結着剤)が配合されている。正極集電箔への正極活物質合剤の塗工時には、N−メチルピロリドン(以下NMPと略記する。)等の分散溶媒で粘度調整される。このとき、正極集電箔の幅方向一側の側縁に未塗工部6RAが形成される。すなわち未塗工部6RAではアルミニウムが露出している。

正極板6P1は、乾燥後ロールプレスで密度が調整されている。

【0058】

すなわち、正極板6P1における未塗工部6RAを積層した部分は、本実施の形態におけるアルミニウム製の金属薄板2よりなる金属薄板積層部材20に対する超音波溶接方法で溶接することができる。

【0059】

負極板6P2は、例えば、銅製の負極集電箔の両面に、リチウムイオンを可逆に吸蔵、放出可能な黒鉛等の炭素材を含む負極活物質合剤を、略均等かつ略均一に塗着して形成される。負極活物質合剤には、負極活物質以外に、アセチレンブラック等の導電材やPVDF等のバインダが配合されている。銅箔への負極活物質合剤の塗工時にはNMP等の分散溶媒で粘度調整される。このとき、銅箔の長寸方向一側の側縁に負極活物質合剤の塗工されない未塗工部6RBが形成される。

【0060】

すなわち、負極板6P2における未塗工部6RAを積層した部分は、本実施の形態における銅箔製の金属薄板2よりなる金属薄板積層部材20に対する超音波溶接方法で溶接することができる。

【0061】

発電要素群6は図14の構成に限定されるものではなく、図15に示すように、正負極板6P1、6P2を積層して形成することも可能である。積層式発電要素群6は、長方形状の正極板6P1と、長方形状の負極板6P2とを、長方形状のセパレータ6Cを介して、交互に積層して構成される。このとき、未塗工部6RA、6RBが、反対側(相互に裏側)の面に位置するように正極板6P1、負極板6P2の表裏を設定する。

【0062】

図15の正負極板6P1、6P2の未塗工部6RA、6RBを積層した部分は、本実施の形態における銅箔製の金属薄板2よりなる金属薄板積層部材20に対する超音波溶接方法で溶接することができる。

[第2の実施の形態]

【0063】

次に、本発明による超音波溶接方法の第2の実施の形態を図6を参照して説明する。なお、図中、第1の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0064】

図6に示すように、第2の実施の形態では、保護用金属薄板3に、溶接領域Wの両端で折曲部3bを形成している。これによって、第1の実施の形態の効果に加え、保護用金属薄板3の超音波発振ホーン4に対する位置決めが容易になるという効果が得られる。

本実施の形態における距離weは、第1の実施の形態同様、保護用金属薄板3のエッジ部3Eから測定される。

【0065】

以上のとおり、保護用金属薄板3は平板状に限定されるものではない。

[第3の実施の形態]

【0066】

次に、本発明による超音波溶接方法の第3の実施の形態を図7と図8を参照して説明する。なお、図中、第1、第2の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0067】

図7に示すように、アンビル1上に第1の金属薄板積層部材21を載せるとともに、金属薄板積層部材21上に保護用金属薄板31を介在させつつ、第2の金属薄板積層部材22を載置している。さらに第2の金属薄板積層部材22の上面に保護用金属薄板32を配置している。

【0068】

すなわち、第3の実施の形態に超音波溶接方法では、図7に示すように、超音波発振ホーン4が対向する金属積層部材22の表面上に、金属薄板2よりも厚い第1の保護用金属薄板32を配置するとともに、アンビル1と第1の保護用金属薄板32との間の金属薄板2間に、金属薄板2よりも厚い第2の保護用金属薄板31を配置して、保護用金属薄板31,32を介して超音波発振ホーン4によって金属薄板積層部材20を励振する。

【0069】

これによって、複数の金属薄板積層部材21、22を同時に溶接するとともに、金属薄板積層部材21、22を相互に溶接することができる。

【0070】

図8に示すように、金属薄板積層部材21、22を一層の金属薄板積層部材20(想像線で示す)として超音波溶接する場合、たとえば、正負極部6A、6Bのため金属薄板積層部材20の端部20Eをプレス成型する際、正負極部6A、6Bの厚さが厚い場合、端部(集電部)20Eのプレス部分で急激な傾斜が生じることになる。これは、正負極部6A、6Bに大きな応力を生じさせ、生産時の破損や、耐久性の低下の原因となる。

【0071】

本実施の形態では、一層の金属薄板積層部材20を二層の金属薄板積層部材21、22に分割してそれぞれの金属薄板2を溶接するとともに、金属薄板積層部材21、22同士も溶接する。これによって、第1の実施の形態と同様の効果が得られる。また二層に分けたので、後工程で金属薄板積層部材21,22の端部21E,22Eに正極集電部や負極集電部を溶接する際、集電部21E,22Eに連なる傾斜部が緩やかになり、端部21E、22Eのプレス加工の品質を向上することができる。

【0072】

なお、同時に溶接する金属薄板積層部材21、22の個数は2個に限定されるものではなく、各金属薄板積層部材の金属薄板枚数、印加エネルギ等の条件により、3個以上の金属薄板積層部材を同時溶接することも可能である。

[第4の実施の形態]

【0073】

次に、本発明による超音波溶接方法の第4の実施の形態を図9を参照して説明する。なお、図中、第1〜第3の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0074】

第4の実施の形態は、図9に示すように、金属薄板積層部材20とアンビル1との間に保護用金属薄板31を介在させ、金属薄板積層部材20と超音波発振ホーン4との間に保護用金属薄板32を介在させている。

【0075】

すなわち、第4の実施の形態の超音波溶接方法では、図9に示すように、超音波発振ホーン4が対向する金属積層部材20の表面上に、金属薄板2よりも厚い第1の保護用金属薄板32を配置するとともに、アンビル1と金属積層部材20との間に、金属薄板2よりも厚い第2の保護用金属薄板31を配置して、保護用金属薄板31,32を介して超音波発振ホーン4によって金属薄板積層部材20を励振する。

【0076】

量産ラインにおいて、金属薄板積層部材20の溶接を繰り返し行う場合、アンビル1が劣化することがあり、溶接時に、金属薄板積層部材20がアンビル1に溶着する可能性がある。しかし、金属薄板積層部材20とアンビル1との間に保護用金属薄板31を介在させることにより、このような溶着を防止することができる。

【0077】

第4の実施の形態は、第1の実施の形態の効果に加え、金属薄板積層部材20のアンビル1への溶着を防止するという効果が得られる。

[第5の実施の形態]

【0078】

次に、本発明による超音波溶接方法の第5の実施の形態を図10を参照して説明する。なお、図中、第1〜第4の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0079】

第5の実施の形態は、保護用金属薄板31と超音波発振ホーン4との間に、さらに保護用金属薄板32を介在させている。

【0080】

図10に示すように、超音波発振ホーン4の幅Wcが溶接領域Wの幅よりも大きいとき、距離weを確保することが困難である。そこで、金属薄板積層部材20上に保護用金属薄板31を載せ、さらに溶接領域Wに対応する幅の保護用金属薄板32を、保護用金属薄板31における溶接領域Wに対応する位置に配置する。これによって、保護用金属薄板32のエッジ部32Eと保護用金属薄板31のエッジ部31Eとの距離として、距離weを確保し得る。

【0081】

すなわち、第5の実施の形態の超音波溶接方法では、図10に示すように、超音波発振ホーン4に対向する金属積層部材20に載置される第1の保護金属薄板31はそのエッジ31Eが超音波発振ホーン4の外周面より内側(もしくは外側)に位置するとともに、超音波発振ホーン4と当接する中央部の第2の保護金属薄板32のエッジ32Eが第1の保護金属薄板31のエッジ31Eよりも内側に位置するようにして、保護用金属薄板31,32を介して超音波発振ホーン4によって金属薄板積層部材20を励振する

【0082】

第5の実施の形態は、第1の実施の形態の効果に加え、超音波発振ホーン4の幅よりも狭い溶接領域Wについて、距離weを確保し得るという効果が得られる。

[第6の実施の形態]

【0083】

次に、本発明による超音波溶接方法の第6の実施の形態を図11〜図13を参照して説明する。なお、図中、第1〜第5の実施の形態と同一若しくは相当部分には同一符号を付し、説明を省略する。

【0084】

第6の実施の形態は、円筒型リチウムイオン2次電池100における、円筒状の正極部6Aの形成に関する。

【0085】

図11に示すように、円筒型リチウムイオン2次電池100においては、正極部6Aは、円筒状の金属薄板積層部材20を溶接して形成される。このとき、金属薄板積層部材20の外周にリボン状の保護用金属薄板3を捲き掛ける。保護用金属薄板3の外周面3Fは、金属薄板積層部材20の外周に添った円周面となる。

【0086】

図12、図13に示すように、正極部6Aの溶接に際しては、円筒状の金属薄板積層部材20の内周面20Fにアンビル1を挿入し、外周に、保護用金属薄板3を介して超音波発振ホーン4を当接する。このとき、保護用金属薄板3の幅方向両端がエッジ部3Eとなり、エッジ部3Eから距離weの溶接領域Wに超音波発振ホーン4を当接する。アンビル1の内周面2Fに接する支持面1Fは、内周面2Fに添った円弧面とし、超音波発振ホーン4の保護用金属薄板3の接する当接面4Fは、外周面3Fに添った円弧面とする。

【0087】

第6の実施の形態は、第1の実施の形態の効果に加え、円筒型の金属薄板積層部材20の溶接が可能であるという効果が得られる。

【0088】

なお本発明による効果は、上述した実施例の材質や形状および条件の構成の範囲に限って成立するものでなく、本発明の趣旨を反映した種々の材質や形状および条件の構成の下で実施可能であり具現化し得るものである。

【符号の説明】

【0089】

1 アンビル(支持手段)

2 金属薄板

3 保護用金属薄板

4 超音波発振ホーン

20、21、22 金属薄板積層部材

【特許請求の範囲】

【請求項1】

金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、

前記金属積層部材と前記超音波発振ホーンとの間に前記金属薄板よりも厚い保護用金属薄板を介在させ、

前記保護用金属薄板のエッジ部が前記金属薄板積層部材の金属薄板に溶接されず、前記超音波発振ホーンと接する領域の前記金属薄板積層部材が溶接されるように、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項2】

請求項1記載の超音波溶接方法において、

前記保護用金属薄板のエッジ部を前記超音波発振ホーンの外周面の外側に位置させて、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項3】

請求項2記載の超音波溶接方法において、

前記保護用金属薄板のエッジ部から、前記超音波発振ホーンの外周面を前記保護用金属薄板上に投影した線までの距離を0.5mm以上に設定することを特徴とする超音波溶接方法。

【請求項4】

請求項1乃至3のいずれか1項に記載の超音波溶接方法において、

前記保護用金属薄板は、前記金属薄板積層部材を構成する前記金属薄板と相溶性を有することを特徴とする超音波溶接方法。

【請求項5】

請求項1乃至4のいずれか1項に記載される超音波溶接方法において、

前記保護用金属薄板は、焼鈍した材料もしくは加工硬化の程度を抑えた材料であることを特徴とする超音波溶接方法。

【請求項6】

請求項1乃至5のいずれか1項に記載される超音波溶接方法において、

前記保護用金属薄板の厚みが50μm以上200μm以下であることを特徴とする超音波溶接方法。

【請求項7】

請求項1に記載される超音波溶接方法において、

前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記第1の保護用金属薄板との間の前記金属薄板間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項8】

請求項1に記載される超音波溶接方法において、

前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記金属製造部材との間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項9】

金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、

前記超音波発振ホーンに対向する前記金属積層部材に載置される第1の保護金属薄板はそのエッジが前記超音波発振ホーンの外周面より内側に位置するとともに、前記超音波発振ホーンと当接する中央部の第2の保護金属薄板のエッジが前記第1の保護金属薄板のエッジよりも内側に位置するようにして、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項1】

金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、

前記金属積層部材と前記超音波発振ホーンとの間に前記金属薄板よりも厚い保護用金属薄板を介在させ、

前記保護用金属薄板のエッジ部が前記金属薄板積層部材の金属薄板に溶接されず、前記超音波発振ホーンと接する領域の前記金属薄板積層部材が溶接されるように、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項2】

請求項1記載の超音波溶接方法において、

前記保護用金属薄板のエッジ部を前記超音波発振ホーンの外周面の外側に位置させて、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項3】

請求項2記載の超音波溶接方法において、

前記保護用金属薄板のエッジ部から、前記超音波発振ホーンの外周面を前記保護用金属薄板上に投影した線までの距離を0.5mm以上に設定することを特徴とする超音波溶接方法。

【請求項4】

請求項1乃至3のいずれか1項に記載の超音波溶接方法において、

前記保護用金属薄板は、前記金属薄板積層部材を構成する前記金属薄板と相溶性を有することを特徴とする超音波溶接方法。

【請求項5】

請求項1乃至4のいずれか1項に記載される超音波溶接方法において、

前記保護用金属薄板は、焼鈍した材料もしくは加工硬化の程度を抑えた材料であることを特徴とする超音波溶接方法。

【請求項6】

請求項1乃至5のいずれか1項に記載される超音波溶接方法において、

前記保護用金属薄板の厚みが50μm以上200μm以下であることを特徴とする超音波溶接方法。

【請求項7】

請求項1に記載される超音波溶接方法において、

前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記第1の保護用金属薄板との間の前記金属薄板間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項8】

請求項1に記載される超音波溶接方法において、

前記超音波発振ホーンが対向する前記金属積層部材の表面上に、前記金属薄板よりも厚い第1の保護用金属薄板を配置するとともに、前記支持部材と前記金属製造部材との間に、前記金属薄板よりも厚い第2の保護用金属薄板を配置して、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【請求項9】

金属薄板を積層した金属薄板積層部材を支持手段で支持しつつ、超音波発振ホーンによって前記金属積層部材を励振して、前記金属積層部材を溶接する超音波溶接法であって、

前記超音波発振ホーンに対向する前記金属積層部材に載置される第1の保護金属薄板はそのエッジが前記超音波発振ホーンの外周面より内側に位置するとともに、前記超音波発振ホーンと当接する中央部の第2の保護金属薄板のエッジが前記第1の保護金属薄板のエッジよりも内側に位置するようにして、前記保護用金属薄板を介して前記超音波発振ホーンによって前記金属薄板積層部材を励振することを特徴とする超音波溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−115814(P2011−115814A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−274657(P2009−274657)

【出願日】平成21年12月2日(2009.12.2)

【出願人】(505083999)日立ビークルエナジー株式会社 (438)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月2日(2009.12.2)

【出願人】(505083999)日立ビークルエナジー株式会社 (438)

【Fターム(参考)】

[ Back to top ]