金属薄片の製造方法

本発明は、金属薄片(metal flake)の製造方法に関し、より詳細には、有機金属化合物を含む金属インクを使用して金属薄片を製造する方法に関する。本発明による金属薄片の製造方法は、金属薄片の厚さ及び大きさの調節が容易であり、また、金属粒子として導電性や光沢性のような特性に優れるだけでなく、環境にやさしい方法で大量生産が可能な特徴がある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属薄片(metal flake)の製造方法に関し、より詳細には、有機金属化合物を含む金属インクを使用して金属薄片を製造する方法に関する。

【背景技術】

【0002】

金属の中でも、特に銀(Ag)は、優れた電気伝導度及び坑菌力をはじめとした特別な特性のため、昔から貴金属として装飾や銅貨、食器類、家電、電気及び電子製品、照明、複写機、ディスプレー電極、電磁波遮蔽、坑菌などの多様な分野で活用されている。特に、最近になって電気及び電子機器製品が多様化し、複雑化しているにもかかわらず、市場では高い信頼性とともに高品質・低価格化が求められている。

【0003】

現在、電気及び電子製品に主に使われている銀や銅、ニッケル、アルミニウムのような金属粒子(powder)は、球状(sphere)または板状(flake)の形態が大部分であり、用途に応じて選択して用いられる。一般に金属粒子の製造方法では、粉砕法(atomization)、電解法(electrochemical method)、または化学還元法(chemical reduction)により製造されるが、このとき、製造される金属粒子の形態は、主に球状(sphere)であり、このように得られた球状形態の粒子を、通常ボールミル(ball mill)を用いて薄片形態の金属粒子を製造するか(米国特許第4,482,374号、第4,859,241号、米国公開特許第2006−0207385号、日本公開特許第2007−84860号及び日本公開特許第2007−254845号)または金属を真空蒸着(米国公開特許第2006−0117988号及び日本公開特許第2005−281819号)により製造している。このような金属薄片粒子は、高い伝導度を要求する電磁波遮蔽や電極用導電性ペースト、導電性接着剤、または光沢や特殊な色相を要求するペイントやインク、化粧品用の着色顔料などのような用途に広く用いることができる。

【0004】

一方、球形の金属粒子をボールミルを用いて金属薄片を製造する方法は、現在最も普遍的に活用されている技術であって、比較的容易に大量生産が可能な長所はあるが、均一の厚さと大きさの金属薄片を製造するために、これに合う球形の粒子製造技術が必要であり、多様な厚さの金属薄片や表面光沢に優れた金属薄片を製造するのに限界がある。

【0005】

そして、これまで一般に金属薄片を製造するために金属をコーティングする可能な方法では、メッキ法、スパッタリング法、プラズマ蒸着法、化学気相蒸着法、原子層蒸着法(ALD、atomic layer deposition)、電着コーティング法などが主に使われている。しかし、このような方法により金属薄片を製造する場合、厚さの調節及び光沢性を有する長所はあるものの、工程が複雑で、製造費用が相対的に高価であり、大量生産に問題点がある。

【0006】

本発明により金属薄片を製造する場合、厚さ及び大きさの調節が非常に容易で、また、導電性や光沢性のような粒子特性に優れた金属薄片を製造できるだけでなく、環境にやさしく、経済性ある方法で、大量生産が可能な特徴がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、従来の技術による金属薄片の製造工程は、複雑な製造工程のため製造費用が高いか、または、多様な粒子特性が低下するなどの様々な問題点を持っているのに対し、本発明による金属薄片は、厚さ及び大きさの調節が非常に容易で、また、導電性や光沢性のような粒子特性に優れるだけでなく、環境にやさしく、経済性ある方法で、大量生産が可能な製造方法を提供することにある。

【0008】

また、本発明者らは、コーティング方法、基材種類及びコーティング用金属インク組成物の濃度に応じて金属薄片の厚さ、光または電気特性を異なって具現できるように開発し、本発明を完成した。

【課題を解決するための手段】

【0009】

本発明は、金属薄片の製造方法に関し、より詳細には、有機金属化合物を含む金属インクを用いて金属薄片を製造する方法に関するものであり、以下では、本発明をより詳細に説明する。

【0010】

上記の目的を達成するための本発明の金属薄片の製造方法は、a)有機金属化合物を含む金属インクを基材にコーティング(塗布:apply)する段階;b)上記a)段階の基材にコーティングされたインクを焼成する段階;c)上記b)段階で生成された金属薄膜を基材から分離させる段階;d)上記c)段階から分離された金属薄片を粉砕する段階;を含むことを特徴とする。

【0011】

また、本発明は、上記d)段階で粉砕された金属薄片を精製する段階をさらに含むことを特徴とする。

【0012】

a)有機金属化合物を含む金属インクを基材にコーティングする段階;

本発明の有機金属化合物を含む金属インクは、均一の厚さ及び均一の大きさの金属薄片の製造が容易であり、また、後述する低い焼成温度を持つ特殊な構造を有する金属錯体化合物を含む金属インクを用いた。

【0013】

上記金属錯体化合物を含む金属インクの製造は、本出願人が金属化合物とアンモニウムカルバメート系化合物、アンモニウムカルボネート系化合物またはアンモニウムバイカルボネート系化合物から選択される1種または2種以上の混合物と反応させることにより、金属[アンモニウムカルバメート系化合物、アンモニウムカルボネート系化合物またはアンモニウムバイカルボネート系化合物]複合体を製造する方法を、韓国特許出願第2005−34371号として出願し、本発明でも同一の製造方法を用いた。

【0014】

上記特許出願は、低い温度で焼成しても、高い伝導度を有しながら均一かつ緻密な薄膜の微細パターンの形成が可能な金属インク組成物の製造方法を提供するものであり、本出願人は、これから工程が単純で、均一の厚さの金属薄片を製造できる方法を考案した。

【0015】

上記金属錯体化合物を含む金属インクは、下記化学式1で表される一つ以上の金属または金属化合物と、化学式2、化学式3または化学式4で表される一つ以上のアンモニウム化合物とを反応させて得られる金属錯体化合物を含むことを特徴とする。

[化学式1]

(上記Mは、金属または金属合金であり、nは、1〜10の整数であり、Xは、水素、アンモニウム、酸素、硫黄、ハロゲン、シアノ、シアネート、カルボネート、ニトレート、ナイトライト、サルフェート、ホスフェート、チオシアネート、クロレート、パークロレート、テトラフルオロボレート、アセチルアセトネート、メルカプト、アミド、アルコキシド、カルボキシレート及びこれらの誘導体から選択される一つ以上の置換基からなる。)

[化学式2]

[化学式3]

[化学式4]

(上記R1、R2、R3、R4、R5及びR6は、互いに独立して水素;置換または非置換のC1〜C30の脂肪族アルキル基、脂環族アルキル基、アリール基またはアラルキル基;高分子化合物基;複素環化合物基;及びこれらの誘導体から選択され、上記R1とR2あるいはR4とR5は、互いに連結されて環を形成できる。)

本発明で用いたインク組成物は、上記金属錯体化合物、そして金属若しくは非金属化合物及び少なくとも1つ以上のこれらの混合物以外に、必要に応じて溶媒、安定剤、分散剤、バインダー樹脂(binder resin)、離型剤、還元剤、界面活性剤(surfactant)、湿潤剤(wetting agent)、チクソ剤(thixotropic agent)またはレベリング(levelling)剤のような添加剤などを含ませることができる。

【0016】

上記コーティング液に含まれる溶媒は、水、アルコール、グリコール、アセテート、エーテル、ケトン、脂肪族炭化水素、芳香族炭化水素及びハロゲン化炭化水素系溶媒から選択して用いることができ、具体的には、水、メタノール、エタンオール、イソプロパノール、1−メトキシプロパノール、ブタノール、エチルヘキシルアルコール、テルピネオール、エチレングリコール、グリセリン、エチルアセテート、ブチルアセテート、メトキシプロピルアセテート、カルビトールアセテート、エチルカルビトールアセテート、メチルセロソルブ、ブチルセロソルブ、ジエチルエーテル、テトラヒドロフラン、ジオキサン、メチルエチルケトン、アセトン、ジメチルホルムアミド、1−メチル−2−ピロリドン、ジメチルスルホキシド、ヘキサン、ヘプタン、ドデカン、パラフィンオイル、ミネラルスピリット、ベンジン、トルエン、キシレン、クロロホルム、メチレンクロリド、カーボンテトラクロリド及びアセトニトリルから選択される一つ以上を用いることができる。

【0017】

本発明に使われる基材は、本発明の特徴に符合すれば、如何なるものでもよい。例えば、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルスルホン(PES)、ナイロン(Nylon)、ポリテトラフルオロエチレン(PTFE)、ポリエーテルエーテルケトン(PEEK)、ポリビニールアルコール(PVA)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)、ポリアリレート(PAR)などのようなプラスチック類の各種アクリル、ウレタン、フッ素、シリコンエポキシ、ビニル樹脂などのような樹脂類、ブチルゴム、クロロプレンゴム、SBR、EPR、SISゴムなどとのようなゴム材料、ガラス、シリカ、アルミナ、酸化チタン、ジルコニア、セリア、粘土(Clay)、石(stone)、タルク(talc)、雲母(mica)などのような各種セラミック材料、アルミニウムや銅、ニッケル、鉄、亜鉛、ステンレス、黄銅のような各種金属若しくは合金材料、炭素、黒鉛、炭素ナノチューブ、ケイ素、硫黄、塩、硫酸バリウムなどのような非金属若しくは金属塩化合物、合成紙、印画紙、包装紙、段ボールなどのような各種紙類、そして、これらの材料を複合化した各種複合材料(composite)などを使用することができ、特に制限する必要はない。また、上記基材の形態や形状(form)は、粉末(power)、フレーク(flake)、ビード(bead)、ボール(ball)、繊維(fiber)、フィルム(film)、フォイル(foil)、シート(sheet)、チップ(chip)、ロッド(rod)、ワイヤー(wire)、針状(needle)、ホイスカー(whisker)などが用いられ、金属薄片の着脱が容易であればさらに望ましいが、特にこれに限定されるものではない。

【0018】

上記金属錯体化合物を含むインクのコーティング方法は、インクの物性と基材の形態に応じて、それぞれスピン(spin)コーティング、ロール(roll)コーティング、スプレイコーティング、ディップ(dip)コーティング、フロー(flow)コーティング、コンマコーティング、キスコーティング、ダイ(die)コーティング、ドクターブレード(doctor blade)、ディスペンシング(dispensing)、インクジェット、オフセット、スクリーン、パッド(pad)、グラビア(gravour)、フレキソ(flexography)、ステンシル、インプリンティング(imprinting)、ゼログラフィ(xerography)、リソグラフィ(lithography)、流動層(fluidized bed)コーティング、原子層蒸着ALD(atomic layer deposition)コーティング、CVD(chemical vapor deposition)、PVD(Physical vapor deposition)イオンプラズマコーティング、静電(electrostatic)コーティング、電着(electro-deposition)コーティングなど、本発明に符合するものであれば、特にこれに限定されるものではない。

【0019】

一方、上記コーティング方法を用いてコーティングする場合、コーティング厚さは特に制限する必要はないが、普通10ナノ〜100μmであり、50ナノ〜10μmがより望ましい。そして、コーティング厚さは、インクの濃度、コーティング量または速度などを制御することにより調節が可能であり、高光沢の金属薄片を製造する場合は、なるべく表面粗さに優れた基材を用いるのが望ましい。

【0020】

金属薄片を容易に基材から剥離するために、コーティング時にマスクを用いるか、またはパターニングされたロールなどを用いることができるが、例えば、グラビアロール加工をハニカム構造、メッシュ構造などに予めパターン加工した後、コーティングしてもよい。

【0021】

b)上記a)段階の基材にコーティングされた金属インクを焼成する段階;

上記a)段階の特殊な構造を持つ金属錯体化合物を含むコーティング用金属インクを多様な基材にコーティングした後、酸化処理、還元処理、熱処理、熱風、マイクロウエーブ、赤外線、紫外線、電子線、レーザなどの後処理工程により、基材にコーティングされたインクを焼成することができる。

【0022】

上記焼成工程は、通常の不活性雰囲気下で熱処理することもできるが、必要に応じて、空気、窒素、一酸化炭素の中で、または水素と空気または他の不活性ガスとの混合ガスでも処理が可能である。また、酸化が速く進む金属錯体化合物を焼成させるときには、ヒドラジン、ヒドラジンモノハイドレート、アセチックヒドラジド、ソジウムまたはポタシウムボロヒドリド、クエン酸トリナトリウム、そして、メチルジエタノールアミン、エタノールアミン、ジエタノールアミン、プロパノールアミン、ブタノールアミン、ヘキサノールアミン、ジメチルエタンオールアミン、2−アミノ−2−メチルプロパノール、ジメチルアミンボラン(Dimethylamineborane)、ブチルアミンボラン、ピペリジン、N−メチルピペリジン、ピペラジン、N,N’−ジメチルピペラジン、1−アミノ−4−メチルピペラジン、ピロリジン、N−メチルピロリジン、モルホリン還元剤を投入して焼成し、熱処理は、普通50〜600℃、望ましくは80〜300℃、より望ましくは100〜250℃で熱処理することがよい。ちなみに、上記範囲内において低温と高温で2段階以上加熱処理することも、薄膜の均一性のためによい。例えば、80〜150℃で1〜30分間処理し、150〜300℃で1〜30分間処理するのが望ましい。

【0023】

後処理の後、焼成された薄膜の厚さは、それほど制限する必要はないが、0.005〜5μm、望ましくは0.01〜1μm、より望ましくは0.05〜0.5μmが望ましい。0.005μm以下の場合、均一の薄膜が形成されない短所があり、また、5μm以上では、製造費用が増加する問題が引き起こされ得る。

【0024】

そして、上記a)及びb)段階を連続して行ってもよいが、例えば、基材に金属インクをコーティングし、焼成処理して得られた金属薄膜上に、保護コーティングした後、さらに金属コーティングして焼成する段階を繰り返して行うことで、複数層の金属薄膜を製造する段階も含まれる。ここで多層薄膜の形成時に、金属薄膜と金属薄膜との間の保護コーティング膜として有用なものでは、特に制限する必要はないが、着脱及び乾燥が容易であり、保護コーティング膜の特性に優れているのが望ましい。例えば、コーティング乾燥後、次の段階である基材から分離が容易になるように、コーティングされた膜が水やアルコールまたは溶媒などに溶解し易いか、または、加熱により溶融可能か、容易に除去される特性がある場合が該当する。このような材料では、ポリビニールアルコール(PVA)、ポリビニールピロリドン(PVP)、ポリオレフィン、ウレタン、アクリル、フッ素、シリコン、ポリエステルビニル樹脂及びワックスなどがここに含まれる。

【0025】

c)上記b)段階で生成された金属薄膜を基材から分離させる段階;

金属薄膜を基材から分離させる方法は、上記a)段階の基材種類及びコーティング方法に応じて好適な方法を選択することができる。例えば、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルスルホン(PES)、ナイロン(Nylon)、ポリテトラフルオロエチレン(PTFE)、ポリエーテルエーテルケトン(PEEK)、ポリビニールアルコール(PVA)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)、ポリアリレート(PAR)などのようなフィルム基材に、スピン(spin)コーティング、ロール(roll)コーティング、スプレイコーティング、ディップ(dip)コーティング、フロー(flow)コーティング、ドクターブレード(doctor blade)、ディスペンシング(dispensing)、オフセット、スクリーン、パッド(pad)、グラビア、フレキソ(flexography)などのコーティングを施した後、b)段階の焼成工程を経て生成された金属薄膜(多層薄膜を含む)は、塩水、アルコール、アセトン又はメチルエチルケトンなどの溶媒などに一定時間沈積した後、超音波又は振動機器を使用する方法または金属ストリッピング機械を用いて金属を基材から除去する方法により、容易に金属薄膜を除去して金属薄片を製造することができる。それだけでなく上記基材のフィルム表面に離型コーティング処理を施してから金属薄膜を製造した場合は、スクレーパー(scraper)またはエアガン(Air gun)により容易に金属薄膜を除去することができる。

【0026】

上記の金属薄膜の除去のための溶媒の沈積時間は、普通1分〜5時間、望ましくは5分〜3時間、より望ましくは10分〜2時間沈積することがよい。なお、上記範囲内で沈積時間が短ければ、均一の厚さの金属薄片の形成が困難になることもある。

また、粉末(power)、フレーク(flake)、ビード(bead)、ボール(ball)、繊維(fiber)、フィルム(film)、フォイル(foil)、シート(sheet)、チップ(chip)、ロッド(rod)、ワイヤー(wire)、ホイスカー(whisker)などの形状の基材に、スプレイコーティング、ディップコーティング、流動層(fluidized bed)コーティング、原子層蒸着ALD(atomic layer deposition)コーティング、CVD(chemical vapor deposition)、PVD(Physical vapor deposition)イオンプラズマコーティング、静電(electrostatic)コーティング、電着(electro-deposition)コーティングなどの方法で生成された金属薄膜は、ボールミル(ball mill)を用いて粒子間の摩擦力により基材から金属薄膜を除去し、金属薄片を製造することができる。

【0027】

上述した金属薄膜除去方法の他にも、製造条件に応じて化学的な溶解方法、気体(空気、窒素など)や液体(水、アルコールなど)を噴射(blast)させる方法、真空捕集方法などの多様な方法が使用可能である。

【0028】

d)上記c)段階で分離された金属薄片を粉砕する段階;

上記c)段階で分離された金属薄片を、一定の厚さ及び大きさに粉砕し、導電性と光沢性に優れた金属薄片を製造する方法は、粒径や形状などの特性及び応用分野に応じて多様な方法を使用することができる。例えば、上記c)段階で生成された金属薄片を、塩水、アルコール、グリコール、アセトンなどの溶媒や脂肪酸、脂肪酸塩、界面活性剤などを用いてスラリーを製造した後、0.7mm以下のメディアビーズ(media beads)をビーズミル内に入れて混合攪拌する方法により、微細金属薄片を製造することができる。ビーズミルの攪拌速度、攪拌時間、メディアビーズの粒径または材質に応じて粒径及び厚さを調整し、伝導性及び光沢性に優れた微細金属薄片を製造できる。

【0029】

上記メディアビーズの粒径は、0.7mmより大きければ、メディアビーズの重量が重く、粒子に対する加圧力が大きくなり、太くて大きな薄片粒子の生成頻度が著しく上昇する。また、メディアビーズの粒径が0.02mm以下であれば、薄片形状に加工する時間が長くなり、生産性に問題を引き起こす。また、メディアビーズの材質としては、ジルコニアビーズ、アルミナビーズ、ガラスビーズのいずれか一つを選択的に用いることが望ましい。

【0030】

上述した金属薄片の製造方法以外にも、粒径や形状などの特性及び応用分野に応じて、高速ミキサー、ボールミル(ball mill)、ビーズミル(bead mill)、超音波粉砕機、マイクロ粉砕機などの多様な方法が使用可能である。上記方法で製造された薄片の厚さや大きさは、それほど制限する必要はないが、厚さは、製造条件によって異なるが、0.005〜5μm、望ましくは0.01〜1μm、より望ましくは0.05〜0.5μmが望ましい。そして、薄片の大きさは、0.05〜500μm、望ましくは0.1〜300μm、より望ましくは0.5〜100μmが望ましい。また、製造された金属薄片の光沢性は、コーティング後の焼成段階で既に殆ど決定されるが、粉砕工程でも影響を及ぼす。従って、光沢性は、優れていればいるほどよく、特に制限する必要はなく、薄片の反射率が30%以上であれば望ましい。

【0031】

一方、d)段階で粉砕された金属薄片を精製する段階をさらに含むことができるが、これは、上記d)で製造された金属薄片の純度を向上させて加工性を向上させ、周囲環境の変化または時間に応じた金属薄片の経時変化を防止する方法などを用いることができる。例えば、純度を向上させるための方法として、溶剤による不純物の洗浄または熱処理方法などを使用できる。加工性や経時変化を制御するための方法としては、SiO2ゾル、オレイン酸のような脂肪酸、メチルシリルイソシアネートのようなシリコーン化合物、ポリサッカライド(polysaccharide)のようなセルロース誘導体、リン酸やホスホン酸のようなリン酸誘導体など、または1−ヘキシルメルカプタン、ドデシルメルカプタン、ラウリルメルカプタン、ヘクサデシルメルカプタン、オクタデシルメルカプタンなどのような炭素数が6〜24個のアルキルグループが導入されたメルカプタン(thiolグループ)などを、そしてこれらを1種または2種以上混合し、多様な方法で金属薄片に表面処理する方法を使用することができる。

【0032】

上記金属薄片の表面処理温度は、普通50〜500℃、望ましくは80〜300℃で熱処理することが、金属薄片の物性のためによい。

【0033】

上記方法により精製された金属薄片は、最終的に薄片の大きさに応じて通常の方法である分極メッシュを用い、大きさ別に分けて応用分野に好適な金属薄片に分離して使用することができる。

【発明の効果】

【0034】

本発明による金属薄片は、厚さ及び大きさの調節が非常に容易であり、導電性や光沢性のような粒子特性に優れた効果があるだけでなく、環境にやさしく、経済性ある方法で、大量生産が可能である。

【図面の簡単な説明】

【0035】

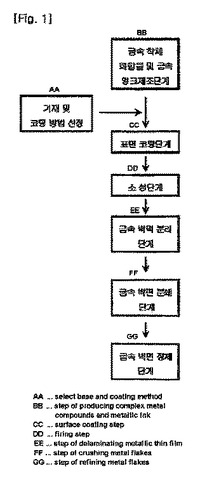

【図1】本発明による金属薄片の製造方法に関するフローチャート。

【図2】実施例1により製造した金属薄片のSEM写真。

【図3】実施例14により製造した金属薄片のSEM写真。

【発明を実施するための形態】

【0036】

以下、金属インクの製造例及び本発明の実施例を通じて本発明をさらに具体的に説明する。ただし、下記の実施例は、本発明の例示に過ぎないものであって、本発明の特許請求の範囲がこれにより限定されるものではない。

【0037】

製造例1:金属インク1の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、モル比で7:3の2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメートと、ブチルアンモニウムブチルカルバメートとが混合されている粘性の液体34.89g(129.8mmol)を入れ、さらに酸化銀<Aldrich社製>12.03g(51.92mmol)を添加し、常温で2時間攪拌しながら反応させた。反応が進行するにつれて、最初の黒色の懸濁液(Slurry)は、錯化合物が生成されるに伴って色が薄くなり、最終的には黄色の透明な液相銀錯体化物46.92gを得て、熱分析(TGA)の結果、銀含有量は23.65重量%であった。この銀錯体溶液をIPAで希薄し、銀含有量が10重量%で、粘度が14cpsである金属インク溶液1を製造した。

【0038】

製造例2:金属インク2の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに28.06g(0.876mol)のメタノールを添加し、モル比で7:3の2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメートと、アミルアンモニウムアミルカルバメートとが混合されている粘性の液体13.88g(52.14mmol)を入れ、さらに酸化銀<Aldrich社製>8.06g(34.76mmol)を添加し、常温で2時間攪拌しながら反応させた。反応が進行するにつれて、最初の黒色の懸濁液(Slurry)は、錯化合物が生成されるに伴って色が薄くなり、最終的には低粘度を有する黄色の透明な液相銀錯体化物50gを得て、熱分析(TGA)の結果、銀含有量は14.99重量%で、粘度が9cpsである金属インク溶液2を製造した。

【0039】

製造例3:金属インク3の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、製造された金属インク1(58.93g)と銀ナノ粒子(Ferro社製)41.07gとを入れ、常温で30分間1次攪拌する。攪拌された液体を3本ロールミールを通じて2次攪拌し、銀含有量が55重量%で、粘度が6000Cps(Brook field DVIIpro,15spindle,50rpm)である金属インク3を製造した。

【0040】

製造例4:金属インク4の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、イソプロピルアンモニウムイソプロピルカルボネート7.53g(41.88mmol)を、20.00mlのメタノールと50重量%の過酸化水素(H2O2)水溶液1.89gに溶解させ、さらに酸化銅(I)1.00g(6.98mmol)を添加し、常温で2時間反応させた。反応が進行するにつれて、最初の褐色の懸濁液(Slurry)は色が薄くなり、最終的には青色の透明な溶液が得られた。この反応溶液を、真空下で溶媒を全て除去すれば、青色の銅錯体化合物6.28gが得られ、これを熱分析(TGA)した結果、銅含有量は14.17重量%で、粘度が20cpsである金属インク溶液4を製造した。

【0041】

製造例5:金属インク5の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、塩化ニッケル(II)−6水和物1.00g(7.71mmol)を、5.00mlの水溶液に溶解させた後、粘性のある液体である2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメート5.83g(19.27mmol)を、10.00mlのベンジンに溶解させた溶液を、塩化ニッケル(II)水溶液に添加し、常温で2時間激烈に攪拌して反応させた。反応が進行するにつれて、最初の緑色の懸濁液(Slurry)は白色に変わった。反応が終わった後、無色透明の水溶液相と緑色透明の有機溶媒相とを分離して有機溶媒相のみを抽出し、真空下で溶媒を全て除去すれば、濃緑色のニッケル錯体化合物4.73gが得られ、これを熱分析(TGA)した結果、ニッケル含有量は14.54重量%で、粘度が17cpsである金属インク溶液5を製造した。

【0042】

製造例6:金属インク6の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、塩化パラジウム1.00g(5.64mmol)を、5.00mlの水溶液に溶解させた後、粘性のある液体である2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメート1.71g(16.92mmol)を、5.00mlのエチルアセテートに溶解させた溶液を、塩化パラジウム(II)水溶液に添加し、常温で2時間激烈に攪拌して反応させた。反応が進行するにつれて、最初の赤色の懸濁液(Slurry)は無色に変わった。反応が終わった後、無色透明の水溶液相と無色透明の有機溶媒相とを分離して有機溶媒相のみを抽出し、真空下で溶媒を全て除去すれば、黄色透明のパラジウム錯体化合物2.22gが得られ、これを熱分析(TGA)した結果、パラジウム含有量は10.80重量%で、粘度が25cpsである金属インク溶液6を製造した。

【0043】

[実施例1]

金属薄片の製造のために、離型剤コーティングが施された幅300mm、長さ200mのPETフィルムを用意した後、マイクログラビアコーティング機を用いて上記金属インク1を20m/sの速度でコーティングした後、150℃で焼成処理し、PET表面に反射率97%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この金属薄膜を0.1mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ7μmの金属薄片を製造した。製造された均一の厚さの銀薄片を、5%ヘクサデシルメルカプタン(製造社:Aldrich)のエタンオール混合溶液に30秒間沈積し、最終的に表面処理された銀薄片を製造した。

【0044】

[実施例2]

金属薄片の製造のために、幅300mm、長さ200mのPIフィルムを用意した後、マイクログラビアコーティング機を用いて上記金属インク1を20m/sの速度でプリンティングし、PI表面に反射率97%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、エアガン(Air gun)を用いて容易に金属薄膜を剥離させ、水で十分に洗浄し、不規則な大きさの銀薄片を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ20μmの金属薄片を製造した。製造された均一の厚さの銀薄片を、5%オレイン酸(製造社:Aldrich)のエタンオール混合溶液に30秒間沈積し、最終的に精製された銀薄片を製造した。

【0045】

[実施例3]

金属薄片の製造のために、幅300mmのPET、長さ200mのフィルムを用意した後、マイクログラビアコーティング機を用い、上記金属インク1にソルベント染料(ORASOL BLUE GN/製造社:Ciba)を1%を混合した溶液を20m/sの速度でプリンティングし、PET表面に反射率75%の金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、光沢ある青色の金属薄膜を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ20μmの金属薄片を製造した。

【0046】

[実施例4]

金属薄片の製造のために、幅300mm、長く200mのPETフィルムを用意した後、マイクログラビアコーティング機を用い、上記製造例1の金属インク1(9g)に4%カルシウムナフテネート(ジンヤン化学)(1g)を混合した溶液を、線幅80μm、線間隔150μmのハニカムパターンを20m/sの速度でプリンティングし、PET表面に反射率70%の金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、光沢ある青色の金属薄膜を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.1μm、大きさ20μmの金属薄片を製造した。

【0047】

[実施例5]

金属薄片の製造のために、離型剤コーティングが施された幅300mm、長さ200mのPETフィルムを用意した後、マイクログラビアコーティング機を用いて上記金属インク1を20m/sの速度でコーティングした後、150℃で焼成処理し、PET表面に反射率97%の銀コーティング薄膜を製造した。その後、銀コーティング薄膜上に、20%ポリビニールアルコール樹脂溶液をグラビアコーティング機を用いて20m/sの速度でコーティングし、乾燥させた後、上述した同一の方法で金属インク1をコーティングし、二重層の銀コーティング膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この金属薄膜を0.1mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ7μmの金属薄片を製造した。

【0048】

[実施例6]

金属薄片の製造のために、横縦5cmのPETフィルムを用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このPETフィルム上に上記金属インク1(5ml)を注ぎ、スピンコータ器を用いて500rpmで20秒間回転させ、PET表面に銀コーティング膜を形成させた後、150℃で5分間焼成し、反射率98%の銀コーティング薄膜を製造した。製造された銀薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この過程を繰り返して10gの銀薄片を製造した。この銀薄片を0.3mmジルコニアメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.3μm、大きさ20μmの金属薄片を製造した。

【0049】

[実施例7]

金属薄片の製造のために、横縦5cmのAl蒸着PETフィルムを用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このアルミニウムが蒸着されたPETフィルム(25μm)上に、上記金属インク19gに8%ジルコニウムオクトエート(製造社:ジンヤン化学)1gを混合した溶液を注ぎ、スピンコータ器を用いて500rpmで20秒間回転させ、Al蒸着PET表面に金属コーティング膜を形成させた後、150℃で5分間焼成し、反射率40%の光沢ある金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で5分間沈積させた後、エアガン(Air gun)を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの金属薄片が得られる。この過程を繰り返して10gの金属薄片を製造した。この金属薄片を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.3μm、大きさ20μmの金属薄片を製造した。

【0050】

[実施例8]

金属薄片の製造のために、幅300mm、長さ200mのPETフィルムを用意した後、フレキソコーティング機を用いて上記金属インク1を10m/sの速度でプリンティングし、PET表面に反射率97%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な銀薄片が得られる。この銀薄片を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.12μm、大きさ10μmの金属薄片を製造した。

【0051】

[実施例9]

金属薄片の製造のために、横縦5cmのPETフィルムを用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このPETフィルム上に、上記金属インク2をDimatix DMP−2831 1plヘッドが装着されたインクジェットプリンタを用い、直径15μmのドット(Dot)状に一定のパターンを印刷し、150℃で5分間焼成し、反射率90%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて銀薄片を剥離させ、水で十分に洗浄し、粉砕過程なしに印刷パターン形状の厚さ0.35μm、大きさ15μmの銀薄片を得た。この過程を繰り返して10gの銀薄片を製造した。

【0052】

[実施例10]

金属薄片の製造のために、ガラス板(glass plate)を用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このガラス板上に、上記金属インク3を400メッシュ(mesh)スクリーンプリンティングを用いて印刷し、150℃で5分間焼成し、反射率45%の銀コーティング薄膜を製造した。製造された金属膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属膜を剥離させ、水で十分に洗浄すれば、不規則な金属膜が得られる。この過程を繰り返して10gの銀薄片を製造した。この金属膜を0.5mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ1μm、大きさ40μmの金属薄片を製造した。

【0053】

[実施例11]

金属薄片の製造のために、ホコリが除去された幅1m、長さ3mのステンレス鋼板を用意した後、上記金属インク1を、コンベヤーベルト上でスプレイコーティング機を用いてコーティングした後、150℃で5分間焼成し、反射率95%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この過程を繰り返して10gの銀薄片を製造した後、この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.3μm、大きさ10μmの金属薄片を製造した。

【0054】

[実施例12]

金属薄片の製造のために、ホコリが除去された0.3mmのジルコニアビードを用意した後、金属インク1を流動層反応器に入れ、内部温度を110℃に昇温した後、流動させながら20分間コーティングした後、150℃で5分間焼成し、反射率88%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属薄膜を得た。この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ10μmの金属薄片を製造した。

【0055】

[実施例13]

金属薄片の製造のために、ホコリが除去された80マイカ(mica)を用意した後、上記金属インク1(1Kg)に、3−アミノプロピルトリエトキシシラン(製造社:Aldrich)(30g)の混合溶液を流動層反応器に入れ、内部温度を110℃に昇温した後、流動させながら20分間コーティングした後、150℃で5分間焼成し、反射率45%の金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属膜を得た。この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ10μmの光沢ある薄い赤色の金属薄片を製造した。

【0056】

[実施例14]

金属薄片の製造のために、ホコリが除去された0.3mmのガラスビードを用意した後、上記金属インク1を流動層反応器に入れ、内部温度を110℃に昇温した後、流動させながら20分間コーティングした後、150℃で5分間焼成し、反射率88%の銀コーティング薄膜を製造した。その後、銀コーティング薄膜上に、10%ポリビニールピロリドン溶液を流動性コーティング機を用いてコーティングした後、上述した同一の方法で金属インク1をコーティングし、二重層の銀コーティング膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属薄膜を得た。この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.25μm、大きさ10μmの金属薄片を製造した。

【0057】

[実施例15]

金属薄片の製造のために、ホコリが除去された幅1m、長さ200mのポリエステル繊維不織布を用意した後、上記金属インクが入っているロール(roll)ディップコーティング機を用いてコーティングした後、150℃で5分間焼成し、反射率81%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属薄膜を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.4μm、大きさ20μmの金属薄片を製造した。

【0058】

[実施例16]

金属インク4を用いて金属薄片を製造したことを除けば、実施例1と同様の方法で実施した。製造された金属薄片の厚さは0.2μm、大きさは7μmの金属薄片を製造した。

【0059】

[実施例17]

金属インクの焼成段階で10%ヒドラジン溶液を投入し、焼成処理して金属薄片を製造したことを除けば、実施例16と同様の方法で実施した。製造された金属薄片の厚さは0.2μm、大きさは6μmの金属薄片を製造した。

【0060】

[実施例18]

金属インク5を用いて金属薄片を製造したことを除けば、実施例1と同様の方法で実施した。製造された金属薄片の厚さは0.3μm、大きさは5μmの金属薄片を製造した。

【0061】

[実施例19]

金属インク6を用いて金属薄片を製造したことを除けば、実施例1と同様の方法で実施した。製造された金属薄片の厚さは0.25μm、大きさは5μmの金属薄片を製造した。

【技術分野】

【0001】

本発明は、金属薄片(metal flake)の製造方法に関し、より詳細には、有機金属化合物を含む金属インクを使用して金属薄片を製造する方法に関する。

【背景技術】

【0002】

金属の中でも、特に銀(Ag)は、優れた電気伝導度及び坑菌力をはじめとした特別な特性のため、昔から貴金属として装飾や銅貨、食器類、家電、電気及び電子製品、照明、複写機、ディスプレー電極、電磁波遮蔽、坑菌などの多様な分野で活用されている。特に、最近になって電気及び電子機器製品が多様化し、複雑化しているにもかかわらず、市場では高い信頼性とともに高品質・低価格化が求められている。

【0003】

現在、電気及び電子製品に主に使われている銀や銅、ニッケル、アルミニウムのような金属粒子(powder)は、球状(sphere)または板状(flake)の形態が大部分であり、用途に応じて選択して用いられる。一般に金属粒子の製造方法では、粉砕法(atomization)、電解法(electrochemical method)、または化学還元法(chemical reduction)により製造されるが、このとき、製造される金属粒子の形態は、主に球状(sphere)であり、このように得られた球状形態の粒子を、通常ボールミル(ball mill)を用いて薄片形態の金属粒子を製造するか(米国特許第4,482,374号、第4,859,241号、米国公開特許第2006−0207385号、日本公開特許第2007−84860号及び日本公開特許第2007−254845号)または金属を真空蒸着(米国公開特許第2006−0117988号及び日本公開特許第2005−281819号)により製造している。このような金属薄片粒子は、高い伝導度を要求する電磁波遮蔽や電極用導電性ペースト、導電性接着剤、または光沢や特殊な色相を要求するペイントやインク、化粧品用の着色顔料などのような用途に広く用いることができる。

【0004】

一方、球形の金属粒子をボールミルを用いて金属薄片を製造する方法は、現在最も普遍的に活用されている技術であって、比較的容易に大量生産が可能な長所はあるが、均一の厚さと大きさの金属薄片を製造するために、これに合う球形の粒子製造技術が必要であり、多様な厚さの金属薄片や表面光沢に優れた金属薄片を製造するのに限界がある。

【0005】

そして、これまで一般に金属薄片を製造するために金属をコーティングする可能な方法では、メッキ法、スパッタリング法、プラズマ蒸着法、化学気相蒸着法、原子層蒸着法(ALD、atomic layer deposition)、電着コーティング法などが主に使われている。しかし、このような方法により金属薄片を製造する場合、厚さの調節及び光沢性を有する長所はあるものの、工程が複雑で、製造費用が相対的に高価であり、大量生産に問題点がある。

【0006】

本発明により金属薄片を製造する場合、厚さ及び大きさの調節が非常に容易で、また、導電性や光沢性のような粒子特性に優れた金属薄片を製造できるだけでなく、環境にやさしく、経済性ある方法で、大量生産が可能な特徴がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、従来の技術による金属薄片の製造工程は、複雑な製造工程のため製造費用が高いか、または、多様な粒子特性が低下するなどの様々な問題点を持っているのに対し、本発明による金属薄片は、厚さ及び大きさの調節が非常に容易で、また、導電性や光沢性のような粒子特性に優れるだけでなく、環境にやさしく、経済性ある方法で、大量生産が可能な製造方法を提供することにある。

【0008】

また、本発明者らは、コーティング方法、基材種類及びコーティング用金属インク組成物の濃度に応じて金属薄片の厚さ、光または電気特性を異なって具現できるように開発し、本発明を完成した。

【課題を解決するための手段】

【0009】

本発明は、金属薄片の製造方法に関し、より詳細には、有機金属化合物を含む金属インクを用いて金属薄片を製造する方法に関するものであり、以下では、本発明をより詳細に説明する。

【0010】

上記の目的を達成するための本発明の金属薄片の製造方法は、a)有機金属化合物を含む金属インクを基材にコーティング(塗布:apply)する段階;b)上記a)段階の基材にコーティングされたインクを焼成する段階;c)上記b)段階で生成された金属薄膜を基材から分離させる段階;d)上記c)段階から分離された金属薄片を粉砕する段階;を含むことを特徴とする。

【0011】

また、本発明は、上記d)段階で粉砕された金属薄片を精製する段階をさらに含むことを特徴とする。

【0012】

a)有機金属化合物を含む金属インクを基材にコーティングする段階;

本発明の有機金属化合物を含む金属インクは、均一の厚さ及び均一の大きさの金属薄片の製造が容易であり、また、後述する低い焼成温度を持つ特殊な構造を有する金属錯体化合物を含む金属インクを用いた。

【0013】

上記金属錯体化合物を含む金属インクの製造は、本出願人が金属化合物とアンモニウムカルバメート系化合物、アンモニウムカルボネート系化合物またはアンモニウムバイカルボネート系化合物から選択される1種または2種以上の混合物と反応させることにより、金属[アンモニウムカルバメート系化合物、アンモニウムカルボネート系化合物またはアンモニウムバイカルボネート系化合物]複合体を製造する方法を、韓国特許出願第2005−34371号として出願し、本発明でも同一の製造方法を用いた。

【0014】

上記特許出願は、低い温度で焼成しても、高い伝導度を有しながら均一かつ緻密な薄膜の微細パターンの形成が可能な金属インク組成物の製造方法を提供するものであり、本出願人は、これから工程が単純で、均一の厚さの金属薄片を製造できる方法を考案した。

【0015】

上記金属錯体化合物を含む金属インクは、下記化学式1で表される一つ以上の金属または金属化合物と、化学式2、化学式3または化学式4で表される一つ以上のアンモニウム化合物とを反応させて得られる金属錯体化合物を含むことを特徴とする。

[化学式1]

(上記Mは、金属または金属合金であり、nは、1〜10の整数であり、Xは、水素、アンモニウム、酸素、硫黄、ハロゲン、シアノ、シアネート、カルボネート、ニトレート、ナイトライト、サルフェート、ホスフェート、チオシアネート、クロレート、パークロレート、テトラフルオロボレート、アセチルアセトネート、メルカプト、アミド、アルコキシド、カルボキシレート及びこれらの誘導体から選択される一つ以上の置換基からなる。)

[化学式2]

[化学式3]

[化学式4]

(上記R1、R2、R3、R4、R5及びR6は、互いに独立して水素;置換または非置換のC1〜C30の脂肪族アルキル基、脂環族アルキル基、アリール基またはアラルキル基;高分子化合物基;複素環化合物基;及びこれらの誘導体から選択され、上記R1とR2あるいはR4とR5は、互いに連結されて環を形成できる。)

本発明で用いたインク組成物は、上記金属錯体化合物、そして金属若しくは非金属化合物及び少なくとも1つ以上のこれらの混合物以外に、必要に応じて溶媒、安定剤、分散剤、バインダー樹脂(binder resin)、離型剤、還元剤、界面活性剤(surfactant)、湿潤剤(wetting agent)、チクソ剤(thixotropic agent)またはレベリング(levelling)剤のような添加剤などを含ませることができる。

【0016】

上記コーティング液に含まれる溶媒は、水、アルコール、グリコール、アセテート、エーテル、ケトン、脂肪族炭化水素、芳香族炭化水素及びハロゲン化炭化水素系溶媒から選択して用いることができ、具体的には、水、メタノール、エタンオール、イソプロパノール、1−メトキシプロパノール、ブタノール、エチルヘキシルアルコール、テルピネオール、エチレングリコール、グリセリン、エチルアセテート、ブチルアセテート、メトキシプロピルアセテート、カルビトールアセテート、エチルカルビトールアセテート、メチルセロソルブ、ブチルセロソルブ、ジエチルエーテル、テトラヒドロフラン、ジオキサン、メチルエチルケトン、アセトン、ジメチルホルムアミド、1−メチル−2−ピロリドン、ジメチルスルホキシド、ヘキサン、ヘプタン、ドデカン、パラフィンオイル、ミネラルスピリット、ベンジン、トルエン、キシレン、クロロホルム、メチレンクロリド、カーボンテトラクロリド及びアセトニトリルから選択される一つ以上を用いることができる。

【0017】

本発明に使われる基材は、本発明の特徴に符合すれば、如何なるものでもよい。例えば、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルスルホン(PES)、ナイロン(Nylon)、ポリテトラフルオロエチレン(PTFE)、ポリエーテルエーテルケトン(PEEK)、ポリビニールアルコール(PVA)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)、ポリアリレート(PAR)などのようなプラスチック類の各種アクリル、ウレタン、フッ素、シリコンエポキシ、ビニル樹脂などのような樹脂類、ブチルゴム、クロロプレンゴム、SBR、EPR、SISゴムなどとのようなゴム材料、ガラス、シリカ、アルミナ、酸化チタン、ジルコニア、セリア、粘土(Clay)、石(stone)、タルク(talc)、雲母(mica)などのような各種セラミック材料、アルミニウムや銅、ニッケル、鉄、亜鉛、ステンレス、黄銅のような各種金属若しくは合金材料、炭素、黒鉛、炭素ナノチューブ、ケイ素、硫黄、塩、硫酸バリウムなどのような非金属若しくは金属塩化合物、合成紙、印画紙、包装紙、段ボールなどのような各種紙類、そして、これらの材料を複合化した各種複合材料(composite)などを使用することができ、特に制限する必要はない。また、上記基材の形態や形状(form)は、粉末(power)、フレーク(flake)、ビード(bead)、ボール(ball)、繊維(fiber)、フィルム(film)、フォイル(foil)、シート(sheet)、チップ(chip)、ロッド(rod)、ワイヤー(wire)、針状(needle)、ホイスカー(whisker)などが用いられ、金属薄片の着脱が容易であればさらに望ましいが、特にこれに限定されるものではない。

【0018】

上記金属錯体化合物を含むインクのコーティング方法は、インクの物性と基材の形態に応じて、それぞれスピン(spin)コーティング、ロール(roll)コーティング、スプレイコーティング、ディップ(dip)コーティング、フロー(flow)コーティング、コンマコーティング、キスコーティング、ダイ(die)コーティング、ドクターブレード(doctor blade)、ディスペンシング(dispensing)、インクジェット、オフセット、スクリーン、パッド(pad)、グラビア(gravour)、フレキソ(flexography)、ステンシル、インプリンティング(imprinting)、ゼログラフィ(xerography)、リソグラフィ(lithography)、流動層(fluidized bed)コーティング、原子層蒸着ALD(atomic layer deposition)コーティング、CVD(chemical vapor deposition)、PVD(Physical vapor deposition)イオンプラズマコーティング、静電(electrostatic)コーティング、電着(electro-deposition)コーティングなど、本発明に符合するものであれば、特にこれに限定されるものではない。

【0019】

一方、上記コーティング方法を用いてコーティングする場合、コーティング厚さは特に制限する必要はないが、普通10ナノ〜100μmであり、50ナノ〜10μmがより望ましい。そして、コーティング厚さは、インクの濃度、コーティング量または速度などを制御することにより調節が可能であり、高光沢の金属薄片を製造する場合は、なるべく表面粗さに優れた基材を用いるのが望ましい。

【0020】

金属薄片を容易に基材から剥離するために、コーティング時にマスクを用いるか、またはパターニングされたロールなどを用いることができるが、例えば、グラビアロール加工をハニカム構造、メッシュ構造などに予めパターン加工した後、コーティングしてもよい。

【0021】

b)上記a)段階の基材にコーティングされた金属インクを焼成する段階;

上記a)段階の特殊な構造を持つ金属錯体化合物を含むコーティング用金属インクを多様な基材にコーティングした後、酸化処理、還元処理、熱処理、熱風、マイクロウエーブ、赤外線、紫外線、電子線、レーザなどの後処理工程により、基材にコーティングされたインクを焼成することができる。

【0022】

上記焼成工程は、通常の不活性雰囲気下で熱処理することもできるが、必要に応じて、空気、窒素、一酸化炭素の中で、または水素と空気または他の不活性ガスとの混合ガスでも処理が可能である。また、酸化が速く進む金属錯体化合物を焼成させるときには、ヒドラジン、ヒドラジンモノハイドレート、アセチックヒドラジド、ソジウムまたはポタシウムボロヒドリド、クエン酸トリナトリウム、そして、メチルジエタノールアミン、エタノールアミン、ジエタノールアミン、プロパノールアミン、ブタノールアミン、ヘキサノールアミン、ジメチルエタンオールアミン、2−アミノ−2−メチルプロパノール、ジメチルアミンボラン(Dimethylamineborane)、ブチルアミンボラン、ピペリジン、N−メチルピペリジン、ピペラジン、N,N’−ジメチルピペラジン、1−アミノ−4−メチルピペラジン、ピロリジン、N−メチルピロリジン、モルホリン還元剤を投入して焼成し、熱処理は、普通50〜600℃、望ましくは80〜300℃、より望ましくは100〜250℃で熱処理することがよい。ちなみに、上記範囲内において低温と高温で2段階以上加熱処理することも、薄膜の均一性のためによい。例えば、80〜150℃で1〜30分間処理し、150〜300℃で1〜30分間処理するのが望ましい。

【0023】

後処理の後、焼成された薄膜の厚さは、それほど制限する必要はないが、0.005〜5μm、望ましくは0.01〜1μm、より望ましくは0.05〜0.5μmが望ましい。0.005μm以下の場合、均一の薄膜が形成されない短所があり、また、5μm以上では、製造費用が増加する問題が引き起こされ得る。

【0024】

そして、上記a)及びb)段階を連続して行ってもよいが、例えば、基材に金属インクをコーティングし、焼成処理して得られた金属薄膜上に、保護コーティングした後、さらに金属コーティングして焼成する段階を繰り返して行うことで、複数層の金属薄膜を製造する段階も含まれる。ここで多層薄膜の形成時に、金属薄膜と金属薄膜との間の保護コーティング膜として有用なものでは、特に制限する必要はないが、着脱及び乾燥が容易であり、保護コーティング膜の特性に優れているのが望ましい。例えば、コーティング乾燥後、次の段階である基材から分離が容易になるように、コーティングされた膜が水やアルコールまたは溶媒などに溶解し易いか、または、加熱により溶融可能か、容易に除去される特性がある場合が該当する。このような材料では、ポリビニールアルコール(PVA)、ポリビニールピロリドン(PVP)、ポリオレフィン、ウレタン、アクリル、フッ素、シリコン、ポリエステルビニル樹脂及びワックスなどがここに含まれる。

【0025】

c)上記b)段階で生成された金属薄膜を基材から分離させる段階;

金属薄膜を基材から分離させる方法は、上記a)段階の基材種類及びコーティング方法に応じて好適な方法を選択することができる。例えば、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルスルホン(PES)、ナイロン(Nylon)、ポリテトラフルオロエチレン(PTFE)、ポリエーテルエーテルケトン(PEEK)、ポリビニールアルコール(PVA)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)、ポリアリレート(PAR)などのようなフィルム基材に、スピン(spin)コーティング、ロール(roll)コーティング、スプレイコーティング、ディップ(dip)コーティング、フロー(flow)コーティング、ドクターブレード(doctor blade)、ディスペンシング(dispensing)、オフセット、スクリーン、パッド(pad)、グラビア、フレキソ(flexography)などのコーティングを施した後、b)段階の焼成工程を経て生成された金属薄膜(多層薄膜を含む)は、塩水、アルコール、アセトン又はメチルエチルケトンなどの溶媒などに一定時間沈積した後、超音波又は振動機器を使用する方法または金属ストリッピング機械を用いて金属を基材から除去する方法により、容易に金属薄膜を除去して金属薄片を製造することができる。それだけでなく上記基材のフィルム表面に離型コーティング処理を施してから金属薄膜を製造した場合は、スクレーパー(scraper)またはエアガン(Air gun)により容易に金属薄膜を除去することができる。

【0026】

上記の金属薄膜の除去のための溶媒の沈積時間は、普通1分〜5時間、望ましくは5分〜3時間、より望ましくは10分〜2時間沈積することがよい。なお、上記範囲内で沈積時間が短ければ、均一の厚さの金属薄片の形成が困難になることもある。

また、粉末(power)、フレーク(flake)、ビード(bead)、ボール(ball)、繊維(fiber)、フィルム(film)、フォイル(foil)、シート(sheet)、チップ(chip)、ロッド(rod)、ワイヤー(wire)、ホイスカー(whisker)などの形状の基材に、スプレイコーティング、ディップコーティング、流動層(fluidized bed)コーティング、原子層蒸着ALD(atomic layer deposition)コーティング、CVD(chemical vapor deposition)、PVD(Physical vapor deposition)イオンプラズマコーティング、静電(electrostatic)コーティング、電着(electro-deposition)コーティングなどの方法で生成された金属薄膜は、ボールミル(ball mill)を用いて粒子間の摩擦力により基材から金属薄膜を除去し、金属薄片を製造することができる。

【0027】

上述した金属薄膜除去方法の他にも、製造条件に応じて化学的な溶解方法、気体(空気、窒素など)や液体(水、アルコールなど)を噴射(blast)させる方法、真空捕集方法などの多様な方法が使用可能である。

【0028】

d)上記c)段階で分離された金属薄片を粉砕する段階;

上記c)段階で分離された金属薄片を、一定の厚さ及び大きさに粉砕し、導電性と光沢性に優れた金属薄片を製造する方法は、粒径や形状などの特性及び応用分野に応じて多様な方法を使用することができる。例えば、上記c)段階で生成された金属薄片を、塩水、アルコール、グリコール、アセトンなどの溶媒や脂肪酸、脂肪酸塩、界面活性剤などを用いてスラリーを製造した後、0.7mm以下のメディアビーズ(media beads)をビーズミル内に入れて混合攪拌する方法により、微細金属薄片を製造することができる。ビーズミルの攪拌速度、攪拌時間、メディアビーズの粒径または材質に応じて粒径及び厚さを調整し、伝導性及び光沢性に優れた微細金属薄片を製造できる。

【0029】

上記メディアビーズの粒径は、0.7mmより大きければ、メディアビーズの重量が重く、粒子に対する加圧力が大きくなり、太くて大きな薄片粒子の生成頻度が著しく上昇する。また、メディアビーズの粒径が0.02mm以下であれば、薄片形状に加工する時間が長くなり、生産性に問題を引き起こす。また、メディアビーズの材質としては、ジルコニアビーズ、アルミナビーズ、ガラスビーズのいずれか一つを選択的に用いることが望ましい。

【0030】

上述した金属薄片の製造方法以外にも、粒径や形状などの特性及び応用分野に応じて、高速ミキサー、ボールミル(ball mill)、ビーズミル(bead mill)、超音波粉砕機、マイクロ粉砕機などの多様な方法が使用可能である。上記方法で製造された薄片の厚さや大きさは、それほど制限する必要はないが、厚さは、製造条件によって異なるが、0.005〜5μm、望ましくは0.01〜1μm、より望ましくは0.05〜0.5μmが望ましい。そして、薄片の大きさは、0.05〜500μm、望ましくは0.1〜300μm、より望ましくは0.5〜100μmが望ましい。また、製造された金属薄片の光沢性は、コーティング後の焼成段階で既に殆ど決定されるが、粉砕工程でも影響を及ぼす。従って、光沢性は、優れていればいるほどよく、特に制限する必要はなく、薄片の反射率が30%以上であれば望ましい。

【0031】

一方、d)段階で粉砕された金属薄片を精製する段階をさらに含むことができるが、これは、上記d)で製造された金属薄片の純度を向上させて加工性を向上させ、周囲環境の変化または時間に応じた金属薄片の経時変化を防止する方法などを用いることができる。例えば、純度を向上させるための方法として、溶剤による不純物の洗浄または熱処理方法などを使用できる。加工性や経時変化を制御するための方法としては、SiO2ゾル、オレイン酸のような脂肪酸、メチルシリルイソシアネートのようなシリコーン化合物、ポリサッカライド(polysaccharide)のようなセルロース誘導体、リン酸やホスホン酸のようなリン酸誘導体など、または1−ヘキシルメルカプタン、ドデシルメルカプタン、ラウリルメルカプタン、ヘクサデシルメルカプタン、オクタデシルメルカプタンなどのような炭素数が6〜24個のアルキルグループが導入されたメルカプタン(thiolグループ)などを、そしてこれらを1種または2種以上混合し、多様な方法で金属薄片に表面処理する方法を使用することができる。

【0032】

上記金属薄片の表面処理温度は、普通50〜500℃、望ましくは80〜300℃で熱処理することが、金属薄片の物性のためによい。

【0033】

上記方法により精製された金属薄片は、最終的に薄片の大きさに応じて通常の方法である分極メッシュを用い、大きさ別に分けて応用分野に好適な金属薄片に分離して使用することができる。

【発明の効果】

【0034】

本発明による金属薄片は、厚さ及び大きさの調節が非常に容易であり、導電性や光沢性のような粒子特性に優れた効果があるだけでなく、環境にやさしく、経済性ある方法で、大量生産が可能である。

【図面の簡単な説明】

【0035】

【図1】本発明による金属薄片の製造方法に関するフローチャート。

【図2】実施例1により製造した金属薄片のSEM写真。

【図3】実施例14により製造した金属薄片のSEM写真。

【発明を実施するための形態】

【0036】

以下、金属インクの製造例及び本発明の実施例を通じて本発明をさらに具体的に説明する。ただし、下記の実施例は、本発明の例示に過ぎないものであって、本発明の特許請求の範囲がこれにより限定されるものではない。

【0037】

製造例1:金属インク1の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、モル比で7:3の2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメートと、ブチルアンモニウムブチルカルバメートとが混合されている粘性の液体34.89g(129.8mmol)を入れ、さらに酸化銀<Aldrich社製>12.03g(51.92mmol)を添加し、常温で2時間攪拌しながら反応させた。反応が進行するにつれて、最初の黒色の懸濁液(Slurry)は、錯化合物が生成されるに伴って色が薄くなり、最終的には黄色の透明な液相銀錯体化物46.92gを得て、熱分析(TGA)の結果、銀含有量は23.65重量%であった。この銀錯体溶液をIPAで希薄し、銀含有量が10重量%で、粘度が14cpsである金属インク溶液1を製造した。

【0038】

製造例2:金属インク2の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに28.06g(0.876mol)のメタノールを添加し、モル比で7:3の2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメートと、アミルアンモニウムアミルカルバメートとが混合されている粘性の液体13.88g(52.14mmol)を入れ、さらに酸化銀<Aldrich社製>8.06g(34.76mmol)を添加し、常温で2時間攪拌しながら反応させた。反応が進行するにつれて、最初の黒色の懸濁液(Slurry)は、錯化合物が生成されるに伴って色が薄くなり、最終的には低粘度を有する黄色の透明な液相銀錯体化物50gを得て、熱分析(TGA)の結果、銀含有量は14.99重量%で、粘度が9cpsである金属インク溶液2を製造した。

【0039】

製造例3:金属インク3の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、製造された金属インク1(58.93g)と銀ナノ粒子(Ferro社製)41.07gとを入れ、常温で30分間1次攪拌する。攪拌された液体を3本ロールミールを通じて2次攪拌し、銀含有量が55重量%で、粘度が6000Cps(Brook field DVIIpro,15spindle,50rpm)である金属インク3を製造した。

【0040】

製造例4:金属インク4の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、イソプロピルアンモニウムイソプロピルカルボネート7.53g(41.88mmol)を、20.00mlのメタノールと50重量%の過酸化水素(H2O2)水溶液1.89gに溶解させ、さらに酸化銅(I)1.00g(6.98mmol)を添加し、常温で2時間反応させた。反応が進行するにつれて、最初の褐色の懸濁液(Slurry)は色が薄くなり、最終的には青色の透明な溶液が得られた。この反応溶液を、真空下で溶媒を全て除去すれば、青色の銅錯体化合物6.28gが得られ、これを熱分析(TGA)した結果、銅含有量は14.17重量%で、粘度が20cpsである金属インク溶液4を製造した。

【0041】

製造例5:金属インク5の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、塩化ニッケル(II)−6水和物1.00g(7.71mmol)を、5.00mlの水溶液に溶解させた後、粘性のある液体である2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメート5.83g(19.27mmol)を、10.00mlのベンジンに溶解させた溶液を、塩化ニッケル(II)水溶液に添加し、常温で2時間激烈に攪拌して反応させた。反応が進行するにつれて、最初の緑色の懸濁液(Slurry)は白色に変わった。反応が終わった後、無色透明の水溶液相と緑色透明の有機溶媒相とを分離して有機溶媒相のみを抽出し、真空下で溶媒を全て除去すれば、濃緑色のニッケル錯体化合物4.73gが得られ、これを熱分析(TGA)した結果、ニッケル含有量は14.54重量%で、粘度が17cpsである金属インク溶液5を製造した。

【0042】

製造例6:金属インク6の製造

攪拌機が付着された250mlのシュレンク(Schlenk)フラスコに、塩化パラジウム1.00g(5.64mmol)を、5.00mlの水溶液に溶解させた後、粘性のある液体である2−エチルヘキシルアンモニウム2−エチルヘキシルカルバメート1.71g(16.92mmol)を、5.00mlのエチルアセテートに溶解させた溶液を、塩化パラジウム(II)水溶液に添加し、常温で2時間激烈に攪拌して反応させた。反応が進行するにつれて、最初の赤色の懸濁液(Slurry)は無色に変わった。反応が終わった後、無色透明の水溶液相と無色透明の有機溶媒相とを分離して有機溶媒相のみを抽出し、真空下で溶媒を全て除去すれば、黄色透明のパラジウム錯体化合物2.22gが得られ、これを熱分析(TGA)した結果、パラジウム含有量は10.80重量%で、粘度が25cpsである金属インク溶液6を製造した。

【0043】

[実施例1]

金属薄片の製造のために、離型剤コーティングが施された幅300mm、長さ200mのPETフィルムを用意した後、マイクログラビアコーティング機を用いて上記金属インク1を20m/sの速度でコーティングした後、150℃で焼成処理し、PET表面に反射率97%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この金属薄膜を0.1mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ7μmの金属薄片を製造した。製造された均一の厚さの銀薄片を、5%ヘクサデシルメルカプタン(製造社:Aldrich)のエタンオール混合溶液に30秒間沈積し、最終的に表面処理された銀薄片を製造した。

【0044】

[実施例2]

金属薄片の製造のために、幅300mm、長さ200mのPIフィルムを用意した後、マイクログラビアコーティング機を用いて上記金属インク1を20m/sの速度でプリンティングし、PI表面に反射率97%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、エアガン(Air gun)を用いて容易に金属薄膜を剥離させ、水で十分に洗浄し、不規則な大きさの銀薄片を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ20μmの金属薄片を製造した。製造された均一の厚さの銀薄片を、5%オレイン酸(製造社:Aldrich)のエタンオール混合溶液に30秒間沈積し、最終的に精製された銀薄片を製造した。

【0045】

[実施例3]

金属薄片の製造のために、幅300mmのPET、長さ200mのフィルムを用意した後、マイクログラビアコーティング機を用い、上記金属インク1にソルベント染料(ORASOL BLUE GN/製造社:Ciba)を1%を混合した溶液を20m/sの速度でプリンティングし、PET表面に反射率75%の金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、光沢ある青色の金属薄膜を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ20μmの金属薄片を製造した。

【0046】

[実施例4]

金属薄片の製造のために、幅300mm、長く200mのPETフィルムを用意した後、マイクログラビアコーティング機を用い、上記製造例1の金属インク1(9g)に4%カルシウムナフテネート(ジンヤン化学)(1g)を混合した溶液を、線幅80μm、線間隔150μmのハニカムパターンを20m/sの速度でプリンティングし、PET表面に反射率70%の金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、光沢ある青色の金属薄膜を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.1μm、大きさ20μmの金属薄片を製造した。

【0047】

[実施例5]

金属薄片の製造のために、離型剤コーティングが施された幅300mm、長さ200mのPETフィルムを用意した後、マイクログラビアコーティング機を用いて上記金属インク1を20m/sの速度でコーティングした後、150℃で焼成処理し、PET表面に反射率97%の銀コーティング薄膜を製造した。その後、銀コーティング薄膜上に、20%ポリビニールアルコール樹脂溶液をグラビアコーティング機を用いて20m/sの速度でコーティングし、乾燥させた後、上述した同一の方法で金属インク1をコーティングし、二重層の銀コーティング膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この金属薄膜を0.1mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ7μmの金属薄片を製造した。

【0048】

[実施例6]

金属薄片の製造のために、横縦5cmのPETフィルムを用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このPETフィルム上に上記金属インク1(5ml)を注ぎ、スピンコータ器を用いて500rpmで20秒間回転させ、PET表面に銀コーティング膜を形成させた後、150℃で5分間焼成し、反射率98%の銀コーティング薄膜を製造した。製造された銀薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この過程を繰り返して10gの銀薄片を製造した。この銀薄片を0.3mmジルコニアメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.3μm、大きさ20μmの金属薄片を製造した。

【0049】

[実施例7]

金属薄片の製造のために、横縦5cmのAl蒸着PETフィルムを用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このアルミニウムが蒸着されたPETフィルム(25μm)上に、上記金属インク19gに8%ジルコニウムオクトエート(製造社:ジンヤン化学)1gを混合した溶液を注ぎ、スピンコータ器を用いて500rpmで20秒間回転させ、Al蒸着PET表面に金属コーティング膜を形成させた後、150℃で5分間焼成し、反射率40%の光沢ある金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で5分間沈積させた後、エアガン(Air gun)を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの金属薄片が得られる。この過程を繰り返して10gの金属薄片を製造した。この金属薄片を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.3μm、大きさ20μmの金属薄片を製造した。

【0050】

[実施例8]

金属薄片の製造のために、幅300mm、長さ200mのPETフィルムを用意した後、フレキソコーティング機を用いて上記金属インク1を10m/sの速度でプリンティングし、PET表面に反射率97%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な銀薄片が得られる。この銀薄片を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.12μm、大きさ10μmの金属薄片を製造した。

【0051】

[実施例9]

金属薄片の製造のために、横縦5cmのPETフィルムを用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このPETフィルム上に、上記金属インク2をDimatix DMP−2831 1plヘッドが装着されたインクジェットプリンタを用い、直径15μmのドット(Dot)状に一定のパターンを印刷し、150℃で5分間焼成し、反射率90%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で30分間沈積させながら、超音波振動器を用いて銀薄片を剥離させ、水で十分に洗浄し、粉砕過程なしに印刷パターン形状の厚さ0.35μm、大きさ15μmの銀薄片を得た。この過程を繰り返して10gの銀薄片を製造した。

【0052】

[実施例10]

金属薄片の製造のために、ガラス板(glass plate)を用意した後、まずエタンオールを用いて表面のホコリを除去した後、乾燥器で50℃で5分間乾燥させた。このガラス板上に、上記金属インク3を400メッシュ(mesh)スクリーンプリンティングを用いて印刷し、150℃で5分間焼成し、反射率45%の銀コーティング薄膜を製造した。製造された金属膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属膜を剥離させ、水で十分に洗浄すれば、不規則な金属膜が得られる。この過程を繰り返して10gの銀薄片を製造した。この金属膜を0.5mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ1μm、大きさ40μmの金属薄片を製造した。

【0053】

[実施例11]

金属薄片の製造のために、ホコリが除去された幅1m、長さ3mのステンレス鋼板を用意した後、上記金属インク1を、コンベヤーベルト上でスプレイコーティング機を用いてコーティングした後、150℃で5分間焼成し、反射率95%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄すれば、不規則な大きさの銀薄片が得られる。この過程を繰り返して10gの銀薄片を製造した後、この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.3μm、大きさ10μmの金属薄片を製造した。

【0054】

[実施例12]

金属薄片の製造のために、ホコリが除去された0.3mmのジルコニアビードを用意した後、金属インク1を流動層反応器に入れ、内部温度を110℃に昇温した後、流動させながら20分間コーティングした後、150℃で5分間焼成し、反射率88%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属薄膜を得た。この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ10μmの金属薄片を製造した。

【0055】

[実施例13]

金属薄片の製造のために、ホコリが除去された80マイカ(mica)を用意した後、上記金属インク1(1Kg)に、3−アミノプロピルトリエトキシシラン(製造社:Aldrich)(30g)の混合溶液を流動層反応器に入れ、内部温度を110℃に昇温した後、流動させながら20分間コーティングした後、150℃で5分間焼成し、反射率45%の金属コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属膜を得た。この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.2μm、大きさ10μmの光沢ある薄い赤色の金属薄片を製造した。

【0056】

[実施例14]

金属薄片の製造のために、ホコリが除去された0.3mmのガラスビードを用意した後、上記金属インク1を流動層反応器に入れ、内部温度を110℃に昇温した後、流動させながら20分間コーティングした後、150℃で5分間焼成し、反射率88%の銀コーティング薄膜を製造した。その後、銀コーティング薄膜上に、10%ポリビニールピロリドン溶液を流動性コーティング機を用いてコーティングした後、上述した同一の方法で金属インク1をコーティングし、二重層の銀コーティング膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属薄膜を得た。この金属薄膜を0.2mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.25μm、大きさ10μmの金属薄片を製造した。

【0057】

[実施例15]

金属薄片の製造のために、ホコリが除去された幅1m、長さ200mのポリエステル繊維不織布を用意した後、上記金属インクが入っているロール(roll)ディップコーティング機を用いてコーティングした後、150℃で5分間焼成し、反射率81%の銀コーティング薄膜を製造した。製造された金属薄膜を分離するために、10%塩水溶液で1時間沈積させながら、超音波振動器を用いて金属薄膜を剥離させ、水で十分に洗浄し、金属薄膜を得た。この金属薄膜を0.3mmジルコニウムメディアビーズが充填されたビーズミル内に入れて攪拌し、厚さ0.4μm、大きさ20μmの金属薄片を製造した。

【0058】

[実施例16]

金属インク4を用いて金属薄片を製造したことを除けば、実施例1と同様の方法で実施した。製造された金属薄片の厚さは0.2μm、大きさは7μmの金属薄片を製造した。

【0059】

[実施例17]

金属インクの焼成段階で10%ヒドラジン溶液を投入し、焼成処理して金属薄片を製造したことを除けば、実施例16と同様の方法で実施した。製造された金属薄片の厚さは0.2μm、大きさは6μmの金属薄片を製造した。

【0060】

[実施例18]

金属インク5を用いて金属薄片を製造したことを除けば、実施例1と同様の方法で実施した。製造された金属薄片の厚さは0.3μm、大きさは5μmの金属薄片を製造した。

【0061】

[実施例19]

金属インク6を用いて金属薄片を製造したことを除けば、実施例1と同様の方法で実施した。製造された金属薄片の厚さは0.25μm、大きさは5μmの金属薄片を製造した。

【特許請求の範囲】

【請求項1】

金属薄片の製造方法であって、

a)有機金属化合物を含む金属インクを基材にコーティングする段階;

b)上記a)段階の基材にコーティングされた金属インクを焼成する段階;

c)上記b)段階で生成された金属薄膜を基材から分離させる段階;

d)上記c)段階から分離された金属薄膜を粉砕して金属薄片を形成する段階;

を含むことを特徴とする金属薄片の製造方法。

【請求項2】

上記d)段階で形成された金属薄片を精製する段階をさらに含むことを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項3】

上記金属インクは、下記化学式1で表される一つ以上の金属または金属化合物と、化学式2、化学式3または化学式4で表される一つ以上のアンモニウム化合物とを反応させて得られる金属錯体化合物を含むことを特徴とする、請求項1に記載の金属薄片の製造方法。

[化学式1]

(上記Mは、金属または金属合金であり、nは、1〜10の整数であり、Xは、水素、アンモニウム、酸素、硫黄、ハロゲン、シアノ、シアネート、カルボネート、ニトレート、ナイトライト、サルフェート、ホスフェート、チオシアネート、クロレート、パークロレート、テトラフルオロボレート、アセチルアセトネート、メルカプト、アミド、アルコキシド、カルボキシレート及びこれらの誘導体から選択される一つ以上の置換基からなる。)

[化学式2]

[化学式3]

[化学式4]

(上記R1、R2、R3、R4、R5及びR6は、互いに独立して、水素、置換または非置換のC1〜C30の脂肪族アルキル基、脂環族アルキル基、アリール基またはアラルキル基、高分子化合物基、複素環化合物基、及びこれらの誘導体から選択され、上記R1とR2あるいはR4とR5は、互いに連結されて環を形成できる。)

【請求項4】

上記金属インクは、上記金属錯体化合物、金属若しくは非金属化合物及び少なくとも1つ以上のこれらの混合物、溶媒、安定剤、分散剤、バインダー樹脂、離型剤、還元剤、界面活性剤、湿潤剤、チクソ剤(thixotropic agent)、並びに、レベリング(levelling)剤から選択され、1種以上添加されることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項5】

上記溶媒は、水、アルコール、グリコール、アセテート、エーテル、ケトン、脂肪族炭化水素、芳香族炭化水素及びハロゲン化炭化水素系溶媒から選択して用いることを特徴とする、請求項4に記載の金属薄片の製造方法。

【請求項6】

上記溶媒は、メタノール、エタンオール、イソプロパノール、1−メトキシプロパノール、ブタノール、エチルヘキシルアルコール、テルピネオール、エチレングリコール、グリセリン、エチルアセテート、ブチルアセテート、メトキシプロピルアセテート、カルビトールアセテート、エチルカルビトールアセテート、メチルセロソルブ、ブチルセロソルブ、ジエチルエーテル、テトラヒドロフラン、ジオキサン、メチルエチルケトン、アセトン、ジメチルホルムアミド、1−メチル−2−ピロリドン、ジメチルスルホキシド、ヘキサン、ヘプタン、ドデカン、パラフィンオイル、ミネラルスピリット、ベンジン、トルエン、キシレン、クロロホルム、メチレンクロリド、カーボンテトラクロリド及びアセトニトリルから選択されることを特徴とする、請求項4に記載の金属薄片の製造方法。

【請求項7】

上記基材は、プラスチック類、樹脂類、ゴム材料、セラミック材料、金属若しくは合金、非金属若しくは金属塩化合物、紙類、又は、これらの材料を複合化した複合材料(composite)であることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項8】

上記プラスチック類は、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルスルホン(PES)、ナイロン(Nylon)、ポリテトラフルオロエチレン(PTFE)、ポリエーテルエーテルケトン(PEEK)、ポリビニールアルコール(PVA)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)、及びポリアリレート(PAR)を含み、樹脂類は、アクリル、ウレタン、フッ素、シリコンエポキシ、及びビニル樹脂を含み、ゴム材料は、ブチルゴム、クロロプレンゴム、SBR、EPR、及びSISゴムを含み、セラミック材料は、ガラス、シリカ、アルミナ、酸化チタン、ジルコニア、セリア、粘土(Clay)、石(stone)、タルク(talc)、及び雲母(mica)を含み、金属若しくは合金材料は、アルミニウム、銅、ニッケル、鉄、亜鉛、ステンレス、黄銅を含み、非金属若しくは金属塩化合物は、炭素、黒鉛、炭素ナノチューブ、ケイ素、硫黄、塩及び硫酸バリウムを含み、紙類は、合成紙、印画紙、包装紙及び段ボールを含むことを特徴とする、請求項7に記載の金属薄片の製造方法。

【請求項9】

上記基材の形状は、粉末(power)、フレーク(flake)、ビード(bead)、ボール(ball)、繊維(fiber)、フィルム(film)、フォイル(foil)、シート(sheet)、チップ(chip)、ロッド(rod)、ワイヤー(wire)、針状(needle)、又は、ホイスカー(whisker)であることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項10】

上記コーティングは、スピン(spin)コーティング、ロール(roll)コーティング、スプレイコーティング、ディップ(dip)コーティング、フロー(flow)コーティング、コンマコーティング、キスコーティング、ダイ(die)コーティング、ドクターブレード(doctor blade)、ディスペンシング(dispensing)、インクジェット、オフセット、スクリーン、パッド(pad)、グラビア(gravour)、フレキソ(flexography)、ステンシル、インプリンティング(imprinting)、ゼログラフィ(xerography)、リソグラフィ(lithography)、流動層(fluidized bed)コーティング、原子層蒸着ALD(atomic layer deposition)コーティング、CVD(chemical vapor deposition)、PVD(Physical vapor deposition)イオンプラズマコーティング、静電(electrostatic)コーティング、又は、電着(electro-deposition)コーティング方法であることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項11】

上記焼成する段階は、酸化処理、還元処理、熱処理、熱風、マイクロウエーブ、赤外線、紫外線、電子線、又は、レーザ照射方法により行われることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項12】

上記焼成する段階は、還元剤を投入する段階を含むことを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項13】

上記還元剤は、ヒドラジン、ヒドラジンモノハイドレート、アセチックヒドラジド、ソジウムまたはポタシウムボロヒドリド、クエン酸トリナトリウム、そして、メチルジエタノールアミン、エタノールアミン、ジエタノールアミン、プロパノールアミン、ブタノールアミン、ヘキサノールアミン、ジメチルエタンオールアミン、2−アミノ−2−メチルプロパノール、ジメチルアミンボラン(Dimethylamineborane)、ブチルアミンボラン、ピペリジン、N−メチルピペリジン、ピペラジン、N,N’−ジメチルピペラジン、1−アミノ−4−メチルピペラジン、ピロリジン、N−メチルピロリジン、又はモルホリン還元剤を含むことを特徴とする、請求項12に記載の金属薄片の製造方法。

【請求項14】

上記焼成によって形成される上記金属薄膜は、0.005〜5μmの厚さを有していることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項15】

上記a)及びb)段階において、基材に金属インクをコーティングし、焼成処理して得られた金属薄膜上に、保護コーティングした後、さらに金属インクをコーティングして焼成する段階を繰り返して行うことで、複数層の金属薄膜を製造することを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項16】

上記保護コーティングは、ポリビニールアルコール(PVA)、ポリビニールピロリドン(PVP)、ポリオレフィン、ウレタン、アクリル、フッ素、シリコン、ポリエステルビニル樹脂及びワックスから選択されることを特徴とする、請求項15に記載の金属薄片の製造方法。

【請求項17】

上記金属インクのコーティングは、基材への全面コーティングまたはパターンコーティングであることを特徴とする、請求項1または請求項15に記載の金属薄片の製造方法。

【請求項18】

上記パターンコーティングにおけるパターンは、ハニカム構造またはメッシュ構造であることを特徴とする、請求項17に記載の金属薄片の製造方法。

【請求項19】

上記金属薄膜を基材から分離させる方法は、塩水、アルコール、アセトン又はメチルエチルケトンの溶媒に沈積した後、超音波又は振動機器を使用する方法、金属ストリッピング機械を用いて金属を基材から除去する方法、スクレーパー(scraper)またはエアガン(Air gun)により金属薄膜を除去する方法、ボールミル(ball mill)を用いて粒子間の摩擦力により基材から金属薄膜を除去する方法、化学的な溶解方法、気体若しくは液体を噴射(blast)させる方法、又は、真空捕集方法から選択されて用いられることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項20】

上記粉砕方法は、高速ミキサー、ボールミル(ball mill)、ビーズミル(bead mill)、超音波粉砕機、またはマイクロ粉砕機を用いて行われることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項21】

上記ビーズミルにおけるビーズは、メディアビーズであることを特徴とする、請求項20に記載の金属薄片の製造方法。

【請求項22】

上記メディアビーズの粒径は、0.02mm〜0.7mmであることを特徴とする、請求項21に記載の金属薄片の製造方法。

【請求項23】

上記メディアビーズの材質は、ジルコニアビーズ、アルミナビーズ又はガラスビーズであることを特徴とする、請求項21に記載の金属薄片の製造方法。

【請求項24】

上記精製は、溶剤を用いた不純物除去または表面処理によって行われることを特徴とする、請求項2に記載の金属薄片の製造方法。

【請求項25】

上記表面処理は、脂肪酸、シリコーン化合物、セルロース誘導体、リン酸、リン酸誘導体、又は、炭素数が6〜24個のアルキルグループが導入されたメルカプタン(thiolグループ)により行われることを特徴とする、請求項24に記載の金属薄片の製造方法。

【請求項26】

上記脂肪酸はオレイン酸、シリコーン化合物はメチルシリルイソシアネート、セルロース誘導体はポリサッカライド、リン酸誘導体はホスホン酸、炭素数が6〜24個のアルキルグループが導入されたメルカプタン(thiolグループ)は、1−ヘキシルメルカプタン、ドデシルメルカプタン、ラウリルメルカプタン、ヘクサデシルメルカプタン、又は、オクタデシルメルカプタンであることを特徴とする、請求項25に記載の金属薄片の製造方法。

【請求項1】

金属薄片の製造方法であって、

a)有機金属化合物を含む金属インクを基材にコーティングする段階;

b)上記a)段階の基材にコーティングされた金属インクを焼成する段階;

c)上記b)段階で生成された金属薄膜を基材から分離させる段階;

d)上記c)段階から分離された金属薄膜を粉砕して金属薄片を形成する段階;

を含むことを特徴とする金属薄片の製造方法。

【請求項2】

上記d)段階で形成された金属薄片を精製する段階をさらに含むことを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項3】

上記金属インクは、下記化学式1で表される一つ以上の金属または金属化合物と、化学式2、化学式3または化学式4で表される一つ以上のアンモニウム化合物とを反応させて得られる金属錯体化合物を含むことを特徴とする、請求項1に記載の金属薄片の製造方法。

[化学式1]

(上記Mは、金属または金属合金であり、nは、1〜10の整数であり、Xは、水素、アンモニウム、酸素、硫黄、ハロゲン、シアノ、シアネート、カルボネート、ニトレート、ナイトライト、サルフェート、ホスフェート、チオシアネート、クロレート、パークロレート、テトラフルオロボレート、アセチルアセトネート、メルカプト、アミド、アルコキシド、カルボキシレート及びこれらの誘導体から選択される一つ以上の置換基からなる。)

[化学式2]

[化学式3]

[化学式4]

(上記R1、R2、R3、R4、R5及びR6は、互いに独立して、水素、置換または非置換のC1〜C30の脂肪族アルキル基、脂環族アルキル基、アリール基またはアラルキル基、高分子化合物基、複素環化合物基、及びこれらの誘導体から選択され、上記R1とR2あるいはR4とR5は、互いに連結されて環を形成できる。)

【請求項4】

上記金属インクは、上記金属錯体化合物、金属若しくは非金属化合物及び少なくとも1つ以上のこれらの混合物、溶媒、安定剤、分散剤、バインダー樹脂、離型剤、還元剤、界面活性剤、湿潤剤、チクソ剤(thixotropic agent)、並びに、レベリング(levelling)剤から選択され、1種以上添加されることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項5】

上記溶媒は、水、アルコール、グリコール、アセテート、エーテル、ケトン、脂肪族炭化水素、芳香族炭化水素及びハロゲン化炭化水素系溶媒から選択して用いることを特徴とする、請求項4に記載の金属薄片の製造方法。

【請求項6】

上記溶媒は、メタノール、エタンオール、イソプロパノール、1−メトキシプロパノール、ブタノール、エチルヘキシルアルコール、テルピネオール、エチレングリコール、グリセリン、エチルアセテート、ブチルアセテート、メトキシプロピルアセテート、カルビトールアセテート、エチルカルビトールアセテート、メチルセロソルブ、ブチルセロソルブ、ジエチルエーテル、テトラヒドロフラン、ジオキサン、メチルエチルケトン、アセトン、ジメチルホルムアミド、1−メチル−2−ピロリドン、ジメチルスルホキシド、ヘキサン、ヘプタン、ドデカン、パラフィンオイル、ミネラルスピリット、ベンジン、トルエン、キシレン、クロロホルム、メチレンクロリド、カーボンテトラクロリド及びアセトニトリルから選択されることを特徴とする、請求項4に記載の金属薄片の製造方法。

【請求項7】

上記基材は、プラスチック類、樹脂類、ゴム材料、セラミック材料、金属若しくは合金、非金属若しくは金属塩化合物、紙類、又は、これらの材料を複合化した複合材料(composite)であることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項8】

上記プラスチック類は、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルスルホン(PES)、ナイロン(Nylon)、ポリテトラフルオロエチレン(PTFE)、ポリエーテルエーテルケトン(PEEK)、ポリビニールアルコール(PVA)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)、及びポリアリレート(PAR)を含み、樹脂類は、アクリル、ウレタン、フッ素、シリコンエポキシ、及びビニル樹脂を含み、ゴム材料は、ブチルゴム、クロロプレンゴム、SBR、EPR、及びSISゴムを含み、セラミック材料は、ガラス、シリカ、アルミナ、酸化チタン、ジルコニア、セリア、粘土(Clay)、石(stone)、タルク(talc)、及び雲母(mica)を含み、金属若しくは合金材料は、アルミニウム、銅、ニッケル、鉄、亜鉛、ステンレス、黄銅を含み、非金属若しくは金属塩化合物は、炭素、黒鉛、炭素ナノチューブ、ケイ素、硫黄、塩及び硫酸バリウムを含み、紙類は、合成紙、印画紙、包装紙及び段ボールを含むことを特徴とする、請求項7に記載の金属薄片の製造方法。

【請求項9】

上記基材の形状は、粉末(power)、フレーク(flake)、ビード(bead)、ボール(ball)、繊維(fiber)、フィルム(film)、フォイル(foil)、シート(sheet)、チップ(chip)、ロッド(rod)、ワイヤー(wire)、針状(needle)、又は、ホイスカー(whisker)であることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項10】

上記コーティングは、スピン(spin)コーティング、ロール(roll)コーティング、スプレイコーティング、ディップ(dip)コーティング、フロー(flow)コーティング、コンマコーティング、キスコーティング、ダイ(die)コーティング、ドクターブレード(doctor blade)、ディスペンシング(dispensing)、インクジェット、オフセット、スクリーン、パッド(pad)、グラビア(gravour)、フレキソ(flexography)、ステンシル、インプリンティング(imprinting)、ゼログラフィ(xerography)、リソグラフィ(lithography)、流動層(fluidized bed)コーティング、原子層蒸着ALD(atomic layer deposition)コーティング、CVD(chemical vapor deposition)、PVD(Physical vapor deposition)イオンプラズマコーティング、静電(electrostatic)コーティング、又は、電着(electro-deposition)コーティング方法であることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項11】

上記焼成する段階は、酸化処理、還元処理、熱処理、熱風、マイクロウエーブ、赤外線、紫外線、電子線、又は、レーザ照射方法により行われることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項12】

上記焼成する段階は、還元剤を投入する段階を含むことを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項13】

上記還元剤は、ヒドラジン、ヒドラジンモノハイドレート、アセチックヒドラジド、ソジウムまたはポタシウムボロヒドリド、クエン酸トリナトリウム、そして、メチルジエタノールアミン、エタノールアミン、ジエタノールアミン、プロパノールアミン、ブタノールアミン、ヘキサノールアミン、ジメチルエタンオールアミン、2−アミノ−2−メチルプロパノール、ジメチルアミンボラン(Dimethylamineborane)、ブチルアミンボラン、ピペリジン、N−メチルピペリジン、ピペラジン、N,N’−ジメチルピペラジン、1−アミノ−4−メチルピペラジン、ピロリジン、N−メチルピロリジン、又はモルホリン還元剤を含むことを特徴とする、請求項12に記載の金属薄片の製造方法。

【請求項14】

上記焼成によって形成される上記金属薄膜は、0.005〜5μmの厚さを有していることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項15】

上記a)及びb)段階において、基材に金属インクをコーティングし、焼成処理して得られた金属薄膜上に、保護コーティングした後、さらに金属インクをコーティングして焼成する段階を繰り返して行うことで、複数層の金属薄膜を製造することを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項16】

上記保護コーティングは、ポリビニールアルコール(PVA)、ポリビニールピロリドン(PVP)、ポリオレフィン、ウレタン、アクリル、フッ素、シリコン、ポリエステルビニル樹脂及びワックスから選択されることを特徴とする、請求項15に記載の金属薄片の製造方法。

【請求項17】

上記金属インクのコーティングは、基材への全面コーティングまたはパターンコーティングであることを特徴とする、請求項1または請求項15に記載の金属薄片の製造方法。

【請求項18】

上記パターンコーティングにおけるパターンは、ハニカム構造またはメッシュ構造であることを特徴とする、請求項17に記載の金属薄片の製造方法。

【請求項19】

上記金属薄膜を基材から分離させる方法は、塩水、アルコール、アセトン又はメチルエチルケトンの溶媒に沈積した後、超音波又は振動機器を使用する方法、金属ストリッピング機械を用いて金属を基材から除去する方法、スクレーパー(scraper)またはエアガン(Air gun)により金属薄膜を除去する方法、ボールミル(ball mill)を用いて粒子間の摩擦力により基材から金属薄膜を除去する方法、化学的な溶解方法、気体若しくは液体を噴射(blast)させる方法、又は、真空捕集方法から選択されて用いられることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項20】

上記粉砕方法は、高速ミキサー、ボールミル(ball mill)、ビーズミル(bead mill)、超音波粉砕機、またはマイクロ粉砕機を用いて行われることを特徴とする、請求項1に記載の金属薄片の製造方法。

【請求項21】

上記ビーズミルにおけるビーズは、メディアビーズであることを特徴とする、請求項20に記載の金属薄片の製造方法。

【請求項22】

上記メディアビーズの粒径は、0.02mm〜0.7mmであることを特徴とする、請求項21に記載の金属薄片の製造方法。

【請求項23】

上記メディアビーズの材質は、ジルコニアビーズ、アルミナビーズ又はガラスビーズであることを特徴とする、請求項21に記載の金属薄片の製造方法。

【請求項24】

上記精製は、溶剤を用いた不純物除去または表面処理によって行われることを特徴とする、請求項2に記載の金属薄片の製造方法。

【請求項25】

上記表面処理は、脂肪酸、シリコーン化合物、セルロース誘導体、リン酸、リン酸誘導体、又は、炭素数が6〜24個のアルキルグループが導入されたメルカプタン(thiolグループ)により行われることを特徴とする、請求項24に記載の金属薄片の製造方法。

【請求項26】

上記脂肪酸はオレイン酸、シリコーン化合物はメチルシリルイソシアネート、セルロース誘導体はポリサッカライド、リン酸誘導体はホスホン酸、炭素数が6〜24個のアルキルグループが導入されたメルカプタン(thiolグループ)は、1−ヘキシルメルカプタン、ドデシルメルカプタン、ラウリルメルカプタン、ヘクサデシルメルカプタン、又は、オクタデシルメルカプタンであることを特徴とする、請求項25に記載の金属薄片の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2012−500903(P2012−500903A)

【公表日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2011−524893(P2011−524893)

【出願日】平成21年8月24日(2009.8.24)

【国際出願番号】PCT/KR2009/004704

【国際公開番号】WO2010/024564

【国際公開日】平成22年3月4日(2010.3.4)

【出願人】(505335441)インクテック カンパニー リミテッド (19)

【Fターム(参考)】

【公表日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成21年8月24日(2009.8.24)

【国際出願番号】PCT/KR2009/004704

【国際公開番号】WO2010/024564

【国際公開日】平成22年3月4日(2010.3.4)

【出願人】(505335441)インクテック カンパニー リミテッド (19)

【Fターム(参考)】

[ Back to top ]