金属薄膜の図柄層を形成する方法

【課題】金属薄膜が、転写層のシート面の一部に形成されている場合でも、高湿度環境下で長期間小泡抑制効果が維持される装飾被覆を提供する転写シートを提供すること。

【解決手段】下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;その上に全面的に金属薄膜を形成する工程;その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;及び水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する金属薄膜の部位、非水溶性樹脂層の部位を除去する工程;を包含する、金属薄膜の図柄層を形成する方法。

【解決手段】下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;その上に全面的に金属薄膜を形成する工程;その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;及び水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する金属薄膜の部位、非水溶性樹脂層の部位を除去する工程;を包含する、金属薄膜の図柄層を形成する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属薄膜の図柄層を形成する方法に関し、特に、転写シート等の装飾を構成する金属薄膜の図柄層を形成する方法に関する。

【背景技術】

【0002】

転写シートを用いてプラスチック部品や外装品のような物品の表面を保護又は装飾する方法は従来から知られている。転写シートは、支持体である基体シートの片面上に転写層が設けられた構成であり、この転写層が基体シートから物品の表面に転写される。物品の表面に転写された転写層は樹脂や図柄が層状に積層された積層体であり、物品表面に保護被覆や装飾被覆を形成する。

【0003】

装飾の一種として物品の表面に金属光沢の外観を付与するために、従来から金属薄膜を有する転写シートが用いられている。

【0004】

例えば、特許文献1には、スズやインジウムを微細な島状構造になるように蒸着した層を用いた、金属光沢と絶縁性と電波透過性と静電スイッチと隣接しての使用適性を兼ね備えた転写シートが記載されている。

【0005】

特許文献1の転写シートでは、金属薄膜は転写層のシート面の全面に形成されているが、一部分に形成してもよい。ここでいうシート面とは転写層の主表面に並行な平面、すなわち基体シートの主表面に並行ないずれかの平面を意味する。金属薄膜がシート面の一部分に形成されている転写層は、金属薄膜が形成されていない部分を透明にすることができ、例えば、ディスプレイパネルの周囲を金属色で装飾する用途に有用である。かかる用途の転写層には、ディスプレイ部分の視認性を確保するのに十分な透明性、その透明性を経時的に維持する性能が要求される。

【0006】

シート面の一部分に図柄層として金属薄膜を形成する方法には、例えば水除去法が挙げられる。水除去法を用いて金属薄膜をパターン化する操作は、具体的には特許文献2及び3などに説明されている。

【0007】

水除去法とは、金属薄膜を支持する樹脂層の表面に、まず水溶性樹脂層を部分的に形成し、その上に全面的に金属薄膜を形成し、次いで水洗により水溶性樹脂層とその上に形成された不要な金属薄膜部位を除去し、部分的に金属薄膜を形成する方法である。水溶性樹脂層の形成方法としては、グラビア印刷法、フレキソ印刷法、スクリーン印刷法などの印刷法が挙げられる。その場合、水溶性樹脂層を形成する材料としては、たとえば、ポリビニルアルコール、デンプン、アルギド、エポキシ、ポリウレタンなどに代表される水溶性樹脂をバインダーとし、シリカなどを顔料とする水性樹脂インキが用いられる。

【0008】

しかしながら、このようにシート面の一部分に金属薄膜を形成した場合は、その金属薄膜が形成されていない部分、特に金属薄膜との境目等に小泡(泡状欠陥)が発生し易いことが明らかになった。また、このような小泡は、転写層である装飾被覆が高湿度環境下に置かれた場合に特に発生し易い。

【0009】

かかる小泡は転写層の装飾機能を阻害し、転写層の透明性を低下させて、例えばディスプレイに表示される情報を認識し難くしてしまう等の問題を引き起こす。小泡が発生する原因は明確でない。しかしながら、金属薄膜を図柄化する際に使用する水性樹脂インキが多少残存していて、その上に形成される樹脂層との密着が阻害されていることが考えられる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−326300

【特許文献2】特許第4096023

【特許文献3】特開平3−26540号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記従来の問題を解決するものであり、その目的とするところは、金属薄膜が、転写層のシート面の一部に形成されている場合でも、高湿度環境下で長期間小泡抑制効果が維持される装飾被覆を提供する転写シートを提供することにある。

【課題を解決するための手段】

【0012】

本発明は、下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に金属薄膜を形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する金属薄膜の部位、非水溶性樹脂層の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法を提供する。

【0013】

また、本発明は、下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;

その上に全面的に金属薄膜を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する非水溶性樹脂層の部位、金属薄膜の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法を提供する。

【0014】

ある一形態においては、前記非水溶性樹脂層の乾燥厚みが0.01〜1.5μmである。

【0015】

ある一形態においては、前記非水溶性樹脂層が、エポキシ樹脂、ポリオール、ポリアミドからなる群から選択される非水溶性樹脂をバインダーとし、有機溶剤を溶媒とする溶剤型塗料を用いて形成される。

【0016】

ある一形態においては、前記水溶性樹脂層が、水溶性樹脂をバインダーとし、シリカを顔料とする水性樹脂インキを用いて形成される。

【0017】

また、本発明は、転写シートを構成する層のいずれかの面に上記いずれか記載の方法を用いて金属薄膜の図柄層を形成する工程を包含する、転写シートの製造方法を提供する。

【0018】

また、本発明は、転写層を構成する層として、上記いずれか記載の方法により形成された金属薄膜の図柄層を有する転写シートを提供する。

【図面の簡単な説明】

【0019】

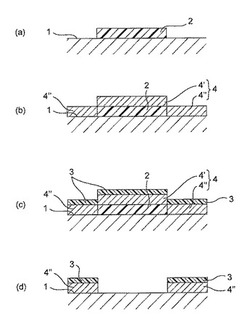

【図1】本発明の金属薄膜の図柄層を形成する方法の一例を示す工程図である。

【図2】本発明の金属薄膜の図柄層を形成する方法の他の例を示す工程図である。

【図3】本発明の実施形態である転写シートの構造を示す断面図である。

【発明を実施するための形態】

【0020】

金属薄膜の図柄層を形成する方法

図1は本発明の金属薄膜の図柄層を形成する方法の一例を示す工程図である。まず、図1(a)に示す様に、金属薄膜の下地になる面1に、形成される金属薄膜の図柄に応じて、水溶性樹脂層2を部分的に形成する。水溶性樹脂層2は、金属薄膜が下地に付着するのを防止するマスクである。従って、水性樹脂層2は、下地になる面1の中で金属薄膜が付着すべきでない部分に形成する。

【0021】

水性樹脂層は水性樹脂インキを用いて形成する。この水性樹脂インキは、好ましくは、ポリビニルアルコールなどの水溶性樹脂をバインダーとし、シリカを顔料とする水性樹脂インキである。水性樹脂層の形成方法は、印刷法等のインキを用いる通常の図柄形成方法を用いればよい。具体的な方法としては、グラビア印刷法、スクリーン印刷法などがある。

【0022】

次いで、図1(b)に示す様に、水性樹脂層が形成された面の上に、全面的に非水溶性樹脂層3を形成する。この非水溶性樹脂層3は分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む層である。

【0023】

ここで、非水溶性樹脂とは、室温における水に対する溶解度が約10mg/dm3以下の樹脂をいう。

【0024】

上記非水溶性樹脂3は比較的分子量が高く、適度な水酸基価を有するため、非水溶性樹脂層3を水溶性樹脂層2の上に形成すると、非水溶性樹脂層3の一部が水溶性樹脂層2に浸透する。その結果、非水溶性樹脂層3の水酸基が水溶性樹脂層2に含まれるシリカを凝集するので、水溶性樹脂層2は強固にまとまった凝集物となる。

【0025】

すると、水洗工程において水溶性樹脂層2を除去する場合に、水溶性樹脂層2はまとまってシートから除去され、水性樹脂層の一部が下地に残存し難くなるので、転写シートの金属薄膜が形成されていない部分において、高湿度環境下での小泡抑制効果が得られる。

【0026】

非水溶性樹脂の分子量が30000未満であると非水溶性樹脂3の強靭性が悪くなり、後述の後アンカー層35を非水溶性樹脂層3の上に形成する際に非水溶性樹脂層3の表面が荒れてしまう。その結果、非水溶性樹脂3の表面が白化して見えるので転写シートの意匠性が損なわれる。70000を超えると柔軟性が低下し溶剤に対する可溶性が悪くなる。その結果、印刷適性が悪くなる。

【0027】

ここでいう非水溶性樹脂の分子量は数平均分子量を意味し、JIS K 7252に規定された方法により決定することができる。

【0028】

また、非水溶性樹脂の水酸基価が150未満であると水洗工程において非水溶性樹脂層3を越えて水溶性樹脂層2まで水が浸入しにくくなり、水溶性樹脂層2の除去が十分に行えない。150未満であると非水溶性樹脂3の極性が低いためシリカを凝集させづらくなり、水溶性樹脂層2は強固にまとまった凝集物として存在できなくなる。反対に、水酸基価が220を超えると水洗工程において非水溶性樹脂層3の一部が侵食され、非水溶性樹脂層3の表面形状が荒れてしまう。その結果、非水溶性樹脂層3が白化して見えるので転写シートの意匠性が損なわれる。

【0029】

非水溶性樹脂の水酸基価はJIS K 1557に規定された方法により決定することができる。

【0030】

非水溶性樹脂の分子量は、好ましくは30000〜70000、より好ましくは30000〜50000である。非水溶性樹脂の水酸基価は、好ましくは150〜220、より好ましくは200〜220である。

【0031】

非水溶性樹脂の具体例には、エポキシ樹脂、ポリオール、ポリアミド等がある。

【0032】

エポキシ樹脂

エポキシ樹脂は一分子中に少なくとも2つのエポキシ基を有するエポキシ化合物に、エポキシ基と反応する官能基を有する化合物を反応させて得られる樹脂である。

【0033】

エポキシ樹脂の種類としては、エピビスエポキシ樹脂、これをジオール、ジカルボン酸、ジアミン等により鎖延長したもの;エポキシ化ポリブタジエン;ノボラックフェノール型ポリエポキシ樹脂;ノボラッククレゾール型ポリエポキシ樹脂;ポリグリシジルアクリレート;脂肪族ポリオール又はポリエーテルポリオールのポリグリシジルエーテル;多塩基性カルボン酸のポリグリシジルエステル等を挙げることができる。これらのうち、一般的なビスフェノールA型エポキシ樹脂や、ビスフェノールF型エポキシ樹脂、多官能基化により樹脂との密着を上げることができるノボラックフェノール型ポリエポキシ樹脂、ノボラッククレゾール型ポリエポキシ樹脂、ポリグリシジルアクリレートなどが好ましい。

【0034】

分子中にウレタン結合とエポキシ基とを有するエポキシウレタン樹脂も、ここで言うエポキシ樹脂として用いることができる。エポキシウレタン樹脂は、一分子中に少なくとも2つのエポキシ基を有するエポキシ化合物に、エポキシ基と反応する官能基を有するウレタン化合物を反応させて得られる。エポキシ基と反応する官能基としては、水酸基、カルボキシル基及びアミノ基などが挙げられ、エポキシ化合物と反応させるウレタン化合物としてはポリウレタンジオール、ポリウレタンジカルボン酸、ポリウレタンジアミン等が挙げられる。

【0035】

ポリオール

ポリオールは複数の水酸基を有する化合物である。ポリオールとしては、ジオールに代表されるポリオール、前記ポリオールと多塩基酸又はこれらの酸無水物類との反応物であるポリエステルポリオール、前記ポリオール類とε−カプロラクトンとの反応物であるポリカプロラクトンポリオール、前記ポリオール類と前記多塩基酸又はこれらの酸無水物類のε−カプロラクトンとの反応物、ポリカーボネートポリオール、ポリマーポリオール等が挙げられる。

【0036】

具体的には、ポリオールとして、ポリプロピレングリコール、ビスフェノールAポリエトキシジオール、ポリテトラメチレングリコール等を用いることができる。

【0037】

ポリエステルポリオールとして、前記ポリオール類とコハク酸、マレイン酸、イタコン酸、アジピン酸、水添ダイマー酸、フタル酸、イソフタル酸、テレフタル酸等の多塩基酸又はこれらの酸無水物類との反応物等を用いることができる。

【0038】

ポリアミド

ポリアミドは、ジアミンとジカルボン酸とを縮合反応させることによって調製される。

具体的には、ポリアミドとして、ナイロン6、ナイロン11、ナイロン12、ナイロン13、ナイロン610、ナイロン612、ナイロン616などや、これらのナイロン原料を用いた共重合ナイロン(例えばナイロン6/12)等を用いることができる。

【0039】

これらの非水溶性樹脂は、有機溶剤に溶解して、溶剤型塗料又は溶剤型インキ、例えば、グラビア印刷インキとして使用すればよい。

【0040】

非水溶性樹脂層の形成は、特に断らない限り、従来と同様の方法によって行うことができる。従来の層形成方法の例には、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法がある。

【0041】

非水溶性樹脂層を形成する際、非水溶性樹脂層の乾燥厚みは0.01〜1.5μm、好ましくは0.03〜1.2μm、より好ましくは0.05〜1μmになるように調整される。非水溶性樹脂層の乾燥厚みが0.01μm未満であると、薄すぎて金属薄膜3を保護できなくなり、金属薄膜3にキズが発生する。

1.5μmを超えると水洗工程において、水溶性樹脂層2に水が浸透しにくくなり、水溶性樹脂層2の除去が十分に行えなくなる。

【0042】

次いで、図1(c)に示す様に、その上に全面的に金属薄膜4を形成する。金属薄膜に使用する金属には、表現したい金属光沢色に応じてアルミニウム、ニッケル、金、白金、クロム、鉄、銅、スズ、インジウム、銀、チタニウム、鉛、亜鉛など、これらの合金または化合物がある。

【0043】

ある一形態において、金属薄膜は特許文献1などに記載されているような金属光沢と絶縁性、電波透過性および静電スイッチと隣接しての使用適性を兼ね備えたものである。絶縁性金属薄膜は、島のサイズ1nm〜2μm、島の間隔2nm〜500nmである島状構造をなすものが好ましい。絶縁性金属薄膜に使用する金属としては、スズ、インジウム、鉛、亜鉛、ビスマス、チタン、クロム、鉄、コバルト、ニッケル、ケイ素、ゲルマニウム、又はこれらの合金からなる群から選ばれるものが使用できる。特に、絶縁性等の点から、スズ、又はインジウムが好ましい。

【0044】

金属薄膜は従来と同様の方法で形成することができる。具体的な形成方法としては、真空蒸着法、スパッターリング法、イオンプレーティング法、鍍金法などがある。

【0045】

次いで、水洗することにより、水溶性樹脂層2及び水溶性樹脂層の上方に存在する非水溶性樹脂層の部位及び水溶性樹脂層の上方に存在する金属薄膜の部位4’を除去する。水洗処理を行うには、水溶性樹脂層、非水溶性樹脂層及び金属薄膜が形成されたシート材料を冷水または温水槽中に浸漬、もしくは冷水または温水シャワー放水を行いながら、金属薄膜が形成された面を柔らかなブラシにより摩擦洗浄を行う。次いで、シートに付着している水分を熱風乾燥により除去する。

【0046】

その結果、図1(d)に示す様に、金属薄膜の下地になる面1に金属薄膜の図柄層4”が形成される。下地になる面は、好ましくは、転写シートを構成する層のいずれかの面である。下地になる面の具体例は、基体シート、離型層、ハードコート層及び前アンカー層等の面である。

【0047】

図2は本発明の金属薄膜の図柄層を形成する方法の他の例を示す工程図である。図2中の符号は図1と同意義である。

【0048】

図2(b)及び(c)に示す様に、非水溶性樹脂層3は、水溶性樹脂層2の上に全面的に形成する代わりに、金属薄膜4の上に全面的に形成してもよい。水洗工程においては、水性樹脂層2と共に水溶性樹脂層2の上方に存在する金属薄膜の部位4’も破壊されるため、非水溶性樹脂層3の水性樹脂層2に対する作用は金属薄膜4’によって妨害されない。また、金属薄膜の上に形成された非水溶性樹脂層3は、水洗時の水圧やブラシによる摩擦の作用から金属薄膜の図柄層4”を保護する保護層として機能しうるため、好ましい。

【0049】

転写シート

図3は本発明の実施形態である転写シートの構造を示す断面図である。図3(a)は図1に示された方法によって金属薄膜の図柄層が形成された場合の構造である。図3(b)は図2に示された方法によって金属薄膜の図柄層が形成された場合の構造である。

【0050】

基体シート31の片面に接して転写層32が設けられている。転写層32は、ハードコート層33、前アンカー層34、非水溶性樹脂層3、金属薄膜の図柄層4”、後アンカー層35及び接着層36を有している。

【0051】

転写層を構成する層のうち各樹脂層の形成は、特に断らない限り、従来と同様の方法によって行うことができる。従来の層形成方法の例には、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法がある。

【0052】

基体シート

基体シート31は、図柄層やハードコート層をシート上に支持する用途に従来から使用されるシート材料又はフィルム材料から構成される。フィルム材料は合成樹脂からなるシート材料をいう。合成樹脂としては、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂などが使用できる。その他、アルミニウム箔、銅箔などの金属箔、グラシン紙、コート紙、セロハンなどのセルロース系シート、あるいは以上の各シートの複合体など、通常の転写シートの基体シートとして離型性を有するものを基体シートとして使用することができる。

【0053】

転写層

転写層32は基体シートの片面に設けられて基体シートから被装飾物の表面に転写される層をいう。転写層は、図1に示された方法によって金属薄膜の図柄層が形成された場合は、図3(a)に示す様に、基体シートの側から順に積層された前アンカー層34、非水溶性樹脂層3、金属薄膜の図柄層4”及び後アンカー層35を有する。また、図2に示された方法によって金属薄膜の図柄層が形成された場合は、図3(b)に示すように、基体シートの側から順に積層された前アンカー層34、金属薄膜の図柄層4”、非水溶性樹脂層3及び後アンカー層35を有する。

【0054】

また、転写層32は、要すれば基体シート31と前アンカー層34との間に、ハードコート層33や図柄層(非表示)、また後アンカー層35の露出表面に隣接して、追加のアンカー層(非表示)や接着層36を有してよい。

【0055】

前アンカー層34は金属箔膜の図柄層4”を転写層に密着させる樹脂層である。前アンカー層はシート面の全体に形成され、転写層が物品に転写された後は、ハードコート層等とともに、金属薄膜の図柄層4”を傷等から保護して耐腐食性を向上させる役割も果たす。

【0056】

前アンカー層に使用する樹脂には、二液性硬化ウレタン樹脂、熱硬化ウレタン樹脂、メラミン系樹脂、セルロースエステル系樹脂、塩素含有ゴム系樹脂、塩素含有ビニル系樹脂、アクリル系樹脂、エポキシ系樹脂、ビニル系共重合体樹脂などがある。

【0057】

金属薄膜の図柄層4”は転写層に金属光沢の外観を付与する金属層である。金属薄膜の図柄層は、上述の金属薄膜の図柄層を形成する方法により、転写層のシート面の一部分に形成される。

【0058】

後アンカー層35は金属箔膜の図柄層4”を接着層や被装飾物に密着させる樹脂層である。後アンカー層はシート面の全体に形成され、接着剤層や被装飾物に含まれる腐食成分から金属薄膜の図柄層4”を保護して耐腐食性を向上させる役割も果たす。

【0059】

後アンカー層は、前アンカー層に使用する樹脂の中から適宜選択される樹脂を用いて形成される。後アンカー層を形成する樹脂として、2液性硬化ウレタン樹脂、熱硬化ウレタン樹脂、メラミン系樹脂、セルロースエステル系樹脂、塩素含有ゴム系樹脂、塩素含有ビニル系樹脂、アクリル系樹脂、エポキシ系樹脂、ビニル系共重合体樹脂などを使用することができる。

【0060】

ハードコート層33は、必要に応じて、基体シートと前アンカー層との間に形成される樹脂層である。ハードコート層は、転写後、基体シートを被装飾物から剥離したときに、装飾物の表面に配置され、転写層を保護するために一定以上の硬度を有している。ハードコート層の材質としては、シアノアクリレート系やウレタンアクリレートなどの電離放射線硬化性樹脂や、アクリル系やウレタン系などの熱硬化性樹脂が挙げられるが、特に限定されない。

【0061】

接着層36は、必要に応じて、転写層の被装飾物に最も近い面に設けられる。接着層は、転写時に、転写層と被装飾物とを接着するものである。接着層としては、被装飾物に適した感熱性あるいは感圧性の樹脂を適宜使用する。たとえば、被装飾物の材質がアクリル系樹脂の場合はアクリル系樹脂を用いるとよい。

【0062】

また、被装飾物の材質がポリフェニレンオキシド・ポリスチレン系樹脂、ポリカーボネート系樹脂、スチレン共重合体系樹脂、ポリスチレン系ブレンド樹脂の場合は、これらの樹脂と親和性のあるアクリル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂などを使用すればよい。さらに、被装飾物の材質がポリプロピレン樹脂の場合は、塩素化ポリオレフィン樹脂、塩素化エチレン−酢酸ビニル共重合体樹脂、環化ゴム、クマロンインデン樹脂が使用可能である。

【0063】

基体シートと転写層との間には更に剥離層を形成してもよい。剥離層は転写時に基体シートと一緒になって転写層から分離するものであってよく、基体シートから分離して転写層の最外表面を形成するものであってもよい。離型層の材質としては、メラミン系樹脂、シリコーン系樹脂、フッ素系樹脂、セルロース誘導体、尿素系樹脂、ポリオレフィン系樹脂、パラフィン系樹脂およびこれらの複合物などを用いることができる。

【0064】

また、転写層には図柄層を追加してよく、その場合は、ハードコート層より被装飾物側、例えばハードコート層と前アンカー層の間に図柄層を形成すれば、追加した図柄が十分に保護される。

【0065】

図柄層の材質としては、ポリビニル系樹脂、ポリアミド系樹脂、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリビニルアセタール系樹脂、ポリエステルウレタン系樹脂、セルロースエステル系樹脂、アルキッド樹脂などの樹脂をバインダーとし、適切な色の顔料または染料を着色剤として含有する着色インキを用いるとよい。また、金属発色させる場合には、アルミニウム、チタン、ブロンズ等の金属粒子やマイカに酸化チタンをコーティングしたパール顔料を用いることもできる。

【0066】

図柄層の形成方法としては、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法などを用いるとよい。特に、多色刷りや階調表現を行うには、オフセット印刷法やグラビア印刷法が適している。また、単色の場合には、グラビアコート法、ロールコート法、コンマコート法などのコート法を採用することもできる。

【0067】

転写シートの製造方法

本発明の転写シートは、上述の金属薄膜の図柄層を形成する方法により、転写層のシート面の一部分に金属薄膜を形成すること以外は従来の転写シートと同様にして製造される。

【0068】

例えば、基体シートを準備し、その片面に、転写層を構成する層を順次形成する。転写層を構成する層としては、上述のように、ハードコート層、図柄層、前アンカー層、非水溶性樹脂層、金属薄膜の図柄層、後アンカー層、追加のアンカー層、接着層などがある。転写層が接する側の基体シートの面には、要すれば離型層を形成しておく。

【0069】

例えば、基体シート31の片面に転写層としてハードコート層33、前アンカー層34まで形成し、前アンカー層34の面の上に金属薄膜の図柄層を形成する。次いで、後アンカー層35を形成し、接着層36のような転写層を構成するその他の層を形成して、基体シート31の片面に転写層32が形成された本発明の転写シートが得られる。

【0070】

物品の装飾方法

本発明の転写シートを使用して熱ロール転写やインモールド成形などにより、物品を装飾することができる。例えば、熱ロール転写においては、転写シートの接着層側(基体シートの反対側)の面を被装飾物の表面に重ね、ロール転写機、アップダウン転写機などの転写機を用いて、転写シートの基体シート側から熱及び圧力をかける。こうすることにより、転写シートが被装飾物の表面に接着する。次いで、冷却後に基体シートを剥離すると、転写層が被装飾物の表面に転写されて、物品の表面が装飾される。

【0071】

また、インモールド成形においては、まず、成形用金型内に、基体シートが金型の内面に接するような向きに転写シートを送り込む。次いで、金型を閉じ、溶融樹脂が転写シートの接着層側(基体シートの反対側)の面に接するように、すなわち、転写シートが溶融樹脂と金型の内面に挟まれるように、溶融樹脂を金型内に充満させる。その結果、溶融樹脂は成形され、同時に転写シートは樹脂成形品の表面に接着される。樹脂成形品を冷却し、金型を開いて樹脂成形品を取り出す。最後に基体シートを剥離すると、転写層が樹脂成形品の表面に転写されて、樹脂成形品の表面が装飾される。

【0072】

被装飾物の材質は、従来から転写シートによって装飾されてきたもの、又は接着層の成分を工夫して転写層をその表面に接着させることができるものであれば特に限定されない。各種合成樹脂、金属、ガラス、木、紙でなる部材、これらの塗装物及び装飾物は、被装飾物として用いられる。特に好ましい被装飾物は合成樹脂及びガラス等の透明な材料である。本発明の転写層は透明部分を有することができ、高湿度環境下でも長期間その部分に小泡が発生せず、透明性が維持されるからである。

【0073】

以下の実施例により本発明を具体的に説明するが、本発明はこれらに限定されない。尚、実施例中「部」又は「%」で表される量は特に断りなき限り重量基準である。

【実施例】

【0074】

実施例1

基体シートとして厚み38μmのポリエチレンテレフタレートフイルムを準備した。この基体シートの上に、メラミン樹脂系離型剤を塗布乾燥して離型層を形成した。その後、メラミン系樹脂を含む塗料を塗布乾燥してハードコート層を形成した。ハードコート層の上に、アクリル樹脂を含む塗料を塗布し、前アンカー層を形成した。

【0075】

バインダーとしてポリビニルアルコールを含み顔料としてシリカを含む水性樹脂インキを用いて前アンカー層の表面に5cm×4cm及び乾燥厚み1μmの水性樹脂層を形成した。真空蒸着法を行って、前アンカー層表面および水性樹脂層の上に、島状構造で絶縁性を備えた厚み15nmのスズ薄膜を形成した。

【0076】

数平均分子量(Mn)30000、水酸基価200のエポキシ樹脂を溶媒としてMEKに溶解することにより、濃度10重量%の塗料を調製した。

【0077】

エポキシ樹脂の分子量はJIS K 7252に準拠してゲルパーミエーションクロマトグラフィ(GPC)法によって測定した。また、エポキシ樹脂の水酸基価は、JIS K1557に準拠して測定した。

【0078】

スズ薄膜の上に得られた塗料を塗布乾燥して厚み0.08μmの非水溶性樹脂層を形成した。水で洗浄することにより、水性樹脂層と水性樹脂層の上に存在するスズ薄膜及び非水溶性樹脂層を除去した。

【0079】

数平均分子量(Mn)65000、水酸基価1.4のポリウレタンポリオールを溶剤としてメチルエチルケトンに溶解して後アンカー層を形成するための塗料を調製した。

【0080】

スズ薄膜が一部除去された積層シートの上に、得られた塗料を塗布乾燥してスズ薄膜表面からの厚み1.0μmの後アンカー層を形成した。更にアクリル系樹脂を含む塗料を塗布乾燥して接着層を形成して、転写フィルムを得た。上記工程において樹脂層の形成は全てグラビアコート法にて行った。

【0081】

得られた転写フィルムを金型に入れて、PMMA樹脂のインモールド成形を行い、5cm×4cmの透明な窓部分及びその窓部分を取り囲む金属色部分を有する厚み2.0mmのPMMA樹脂の板を得た。

【0082】

このPMMA装飾板を60℃の温水浴に6時間浸漬した。温水浴から取り出したPMMA装飾板を乾燥させ、窓部分に小泡が発生しているか、及びその個数を調べ、評価した。結果を表1に示す。

【0083】

実施例2〜9及び比較例1〜4

後アンカー層を形成する材料を表1に示すように変更したこと以外は実施例1と同様にして転写フィルムを作製し、5cm×4cmの透明な窓部分及びその窓部分を取り囲む金属色部分を有する厚み2.0mmのPMMA樹脂の板を得、耐湿性を試験した。結果を表1に示す。

【0084】

【表1】

評価基準:

○: 5cm×4cmに、小泡が全く発生しない

△: 5cm×4cmに、小泡が1〜3個発生

×: 5cm×4cmに、小泡が4個以上発生

【符号の説明】

【0085】

1…金属薄膜の下地になる面、

2…水溶性樹脂層、

3…非水溶性樹脂層、

4…金属薄膜、

4”…金属薄膜の図柄層、

31…基体シート、

32…転写層、

33…ハードコート層、

34…前アンカー層、

35…後アンカー層、

36…接着層。

【技術分野】

【0001】

本発明は金属薄膜の図柄層を形成する方法に関し、特に、転写シート等の装飾を構成する金属薄膜の図柄層を形成する方法に関する。

【背景技術】

【0002】

転写シートを用いてプラスチック部品や外装品のような物品の表面を保護又は装飾する方法は従来から知られている。転写シートは、支持体である基体シートの片面上に転写層が設けられた構成であり、この転写層が基体シートから物品の表面に転写される。物品の表面に転写された転写層は樹脂や図柄が層状に積層された積層体であり、物品表面に保護被覆や装飾被覆を形成する。

【0003】

装飾の一種として物品の表面に金属光沢の外観を付与するために、従来から金属薄膜を有する転写シートが用いられている。

【0004】

例えば、特許文献1には、スズやインジウムを微細な島状構造になるように蒸着した層を用いた、金属光沢と絶縁性と電波透過性と静電スイッチと隣接しての使用適性を兼ね備えた転写シートが記載されている。

【0005】

特許文献1の転写シートでは、金属薄膜は転写層のシート面の全面に形成されているが、一部分に形成してもよい。ここでいうシート面とは転写層の主表面に並行な平面、すなわち基体シートの主表面に並行ないずれかの平面を意味する。金属薄膜がシート面の一部分に形成されている転写層は、金属薄膜が形成されていない部分を透明にすることができ、例えば、ディスプレイパネルの周囲を金属色で装飾する用途に有用である。かかる用途の転写層には、ディスプレイ部分の視認性を確保するのに十分な透明性、その透明性を経時的に維持する性能が要求される。

【0006】

シート面の一部分に図柄層として金属薄膜を形成する方法には、例えば水除去法が挙げられる。水除去法を用いて金属薄膜をパターン化する操作は、具体的には特許文献2及び3などに説明されている。

【0007】

水除去法とは、金属薄膜を支持する樹脂層の表面に、まず水溶性樹脂層を部分的に形成し、その上に全面的に金属薄膜を形成し、次いで水洗により水溶性樹脂層とその上に形成された不要な金属薄膜部位を除去し、部分的に金属薄膜を形成する方法である。水溶性樹脂層の形成方法としては、グラビア印刷法、フレキソ印刷法、スクリーン印刷法などの印刷法が挙げられる。その場合、水溶性樹脂層を形成する材料としては、たとえば、ポリビニルアルコール、デンプン、アルギド、エポキシ、ポリウレタンなどに代表される水溶性樹脂をバインダーとし、シリカなどを顔料とする水性樹脂インキが用いられる。

【0008】

しかしながら、このようにシート面の一部分に金属薄膜を形成した場合は、その金属薄膜が形成されていない部分、特に金属薄膜との境目等に小泡(泡状欠陥)が発生し易いことが明らかになった。また、このような小泡は、転写層である装飾被覆が高湿度環境下に置かれた場合に特に発生し易い。

【0009】

かかる小泡は転写層の装飾機能を阻害し、転写層の透明性を低下させて、例えばディスプレイに表示される情報を認識し難くしてしまう等の問題を引き起こす。小泡が発生する原因は明確でない。しかしながら、金属薄膜を図柄化する際に使用する水性樹脂インキが多少残存していて、その上に形成される樹脂層との密着が阻害されていることが考えられる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−326300

【特許文献2】特許第4096023

【特許文献3】特開平3−26540号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記従来の問題を解決するものであり、その目的とするところは、金属薄膜が、転写層のシート面の一部に形成されている場合でも、高湿度環境下で長期間小泡抑制効果が維持される装飾被覆を提供する転写シートを提供することにある。

【課題を解決するための手段】

【0012】

本発明は、下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に金属薄膜を形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する金属薄膜の部位、非水溶性樹脂層の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法を提供する。

【0013】

また、本発明は、下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;

その上に全面的に金属薄膜を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する非水溶性樹脂層の部位、金属薄膜の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法を提供する。

【0014】

ある一形態においては、前記非水溶性樹脂層の乾燥厚みが0.01〜1.5μmである。

【0015】

ある一形態においては、前記非水溶性樹脂層が、エポキシ樹脂、ポリオール、ポリアミドからなる群から選択される非水溶性樹脂をバインダーとし、有機溶剤を溶媒とする溶剤型塗料を用いて形成される。

【0016】

ある一形態においては、前記水溶性樹脂層が、水溶性樹脂をバインダーとし、シリカを顔料とする水性樹脂インキを用いて形成される。

【0017】

また、本発明は、転写シートを構成する層のいずれかの面に上記いずれか記載の方法を用いて金属薄膜の図柄層を形成する工程を包含する、転写シートの製造方法を提供する。

【0018】

また、本発明は、転写層を構成する層として、上記いずれか記載の方法により形成された金属薄膜の図柄層を有する転写シートを提供する。

【図面の簡単な説明】

【0019】

【図1】本発明の金属薄膜の図柄層を形成する方法の一例を示す工程図である。

【図2】本発明の金属薄膜の図柄層を形成する方法の他の例を示す工程図である。

【図3】本発明の実施形態である転写シートの構造を示す断面図である。

【発明を実施するための形態】

【0020】

金属薄膜の図柄層を形成する方法

図1は本発明の金属薄膜の図柄層を形成する方法の一例を示す工程図である。まず、図1(a)に示す様に、金属薄膜の下地になる面1に、形成される金属薄膜の図柄に応じて、水溶性樹脂層2を部分的に形成する。水溶性樹脂層2は、金属薄膜が下地に付着するのを防止するマスクである。従って、水性樹脂層2は、下地になる面1の中で金属薄膜が付着すべきでない部分に形成する。

【0021】

水性樹脂層は水性樹脂インキを用いて形成する。この水性樹脂インキは、好ましくは、ポリビニルアルコールなどの水溶性樹脂をバインダーとし、シリカを顔料とする水性樹脂インキである。水性樹脂層の形成方法は、印刷法等のインキを用いる通常の図柄形成方法を用いればよい。具体的な方法としては、グラビア印刷法、スクリーン印刷法などがある。

【0022】

次いで、図1(b)に示す様に、水性樹脂層が形成された面の上に、全面的に非水溶性樹脂層3を形成する。この非水溶性樹脂層3は分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む層である。

【0023】

ここで、非水溶性樹脂とは、室温における水に対する溶解度が約10mg/dm3以下の樹脂をいう。

【0024】

上記非水溶性樹脂3は比較的分子量が高く、適度な水酸基価を有するため、非水溶性樹脂層3を水溶性樹脂層2の上に形成すると、非水溶性樹脂層3の一部が水溶性樹脂層2に浸透する。その結果、非水溶性樹脂層3の水酸基が水溶性樹脂層2に含まれるシリカを凝集するので、水溶性樹脂層2は強固にまとまった凝集物となる。

【0025】

すると、水洗工程において水溶性樹脂層2を除去する場合に、水溶性樹脂層2はまとまってシートから除去され、水性樹脂層の一部が下地に残存し難くなるので、転写シートの金属薄膜が形成されていない部分において、高湿度環境下での小泡抑制効果が得られる。

【0026】

非水溶性樹脂の分子量が30000未満であると非水溶性樹脂3の強靭性が悪くなり、後述の後アンカー層35を非水溶性樹脂層3の上に形成する際に非水溶性樹脂層3の表面が荒れてしまう。その結果、非水溶性樹脂3の表面が白化して見えるので転写シートの意匠性が損なわれる。70000を超えると柔軟性が低下し溶剤に対する可溶性が悪くなる。その結果、印刷適性が悪くなる。

【0027】

ここでいう非水溶性樹脂の分子量は数平均分子量を意味し、JIS K 7252に規定された方法により決定することができる。

【0028】

また、非水溶性樹脂の水酸基価が150未満であると水洗工程において非水溶性樹脂層3を越えて水溶性樹脂層2まで水が浸入しにくくなり、水溶性樹脂層2の除去が十分に行えない。150未満であると非水溶性樹脂3の極性が低いためシリカを凝集させづらくなり、水溶性樹脂層2は強固にまとまった凝集物として存在できなくなる。反対に、水酸基価が220を超えると水洗工程において非水溶性樹脂層3の一部が侵食され、非水溶性樹脂層3の表面形状が荒れてしまう。その結果、非水溶性樹脂層3が白化して見えるので転写シートの意匠性が損なわれる。

【0029】

非水溶性樹脂の水酸基価はJIS K 1557に規定された方法により決定することができる。

【0030】

非水溶性樹脂の分子量は、好ましくは30000〜70000、より好ましくは30000〜50000である。非水溶性樹脂の水酸基価は、好ましくは150〜220、より好ましくは200〜220である。

【0031】

非水溶性樹脂の具体例には、エポキシ樹脂、ポリオール、ポリアミド等がある。

【0032】

エポキシ樹脂

エポキシ樹脂は一分子中に少なくとも2つのエポキシ基を有するエポキシ化合物に、エポキシ基と反応する官能基を有する化合物を反応させて得られる樹脂である。

【0033】

エポキシ樹脂の種類としては、エピビスエポキシ樹脂、これをジオール、ジカルボン酸、ジアミン等により鎖延長したもの;エポキシ化ポリブタジエン;ノボラックフェノール型ポリエポキシ樹脂;ノボラッククレゾール型ポリエポキシ樹脂;ポリグリシジルアクリレート;脂肪族ポリオール又はポリエーテルポリオールのポリグリシジルエーテル;多塩基性カルボン酸のポリグリシジルエステル等を挙げることができる。これらのうち、一般的なビスフェノールA型エポキシ樹脂や、ビスフェノールF型エポキシ樹脂、多官能基化により樹脂との密着を上げることができるノボラックフェノール型ポリエポキシ樹脂、ノボラッククレゾール型ポリエポキシ樹脂、ポリグリシジルアクリレートなどが好ましい。

【0034】

分子中にウレタン結合とエポキシ基とを有するエポキシウレタン樹脂も、ここで言うエポキシ樹脂として用いることができる。エポキシウレタン樹脂は、一分子中に少なくとも2つのエポキシ基を有するエポキシ化合物に、エポキシ基と反応する官能基を有するウレタン化合物を反応させて得られる。エポキシ基と反応する官能基としては、水酸基、カルボキシル基及びアミノ基などが挙げられ、エポキシ化合物と反応させるウレタン化合物としてはポリウレタンジオール、ポリウレタンジカルボン酸、ポリウレタンジアミン等が挙げられる。

【0035】

ポリオール

ポリオールは複数の水酸基を有する化合物である。ポリオールとしては、ジオールに代表されるポリオール、前記ポリオールと多塩基酸又はこれらの酸無水物類との反応物であるポリエステルポリオール、前記ポリオール類とε−カプロラクトンとの反応物であるポリカプロラクトンポリオール、前記ポリオール類と前記多塩基酸又はこれらの酸無水物類のε−カプロラクトンとの反応物、ポリカーボネートポリオール、ポリマーポリオール等が挙げられる。

【0036】

具体的には、ポリオールとして、ポリプロピレングリコール、ビスフェノールAポリエトキシジオール、ポリテトラメチレングリコール等を用いることができる。

【0037】

ポリエステルポリオールとして、前記ポリオール類とコハク酸、マレイン酸、イタコン酸、アジピン酸、水添ダイマー酸、フタル酸、イソフタル酸、テレフタル酸等の多塩基酸又はこれらの酸無水物類との反応物等を用いることができる。

【0038】

ポリアミド

ポリアミドは、ジアミンとジカルボン酸とを縮合反応させることによって調製される。

具体的には、ポリアミドとして、ナイロン6、ナイロン11、ナイロン12、ナイロン13、ナイロン610、ナイロン612、ナイロン616などや、これらのナイロン原料を用いた共重合ナイロン(例えばナイロン6/12)等を用いることができる。

【0039】

これらの非水溶性樹脂は、有機溶剤に溶解して、溶剤型塗料又は溶剤型インキ、例えば、グラビア印刷インキとして使用すればよい。

【0040】

非水溶性樹脂層の形成は、特に断らない限り、従来と同様の方法によって行うことができる。従来の層形成方法の例には、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法がある。

【0041】

非水溶性樹脂層を形成する際、非水溶性樹脂層の乾燥厚みは0.01〜1.5μm、好ましくは0.03〜1.2μm、より好ましくは0.05〜1μmになるように調整される。非水溶性樹脂層の乾燥厚みが0.01μm未満であると、薄すぎて金属薄膜3を保護できなくなり、金属薄膜3にキズが発生する。

1.5μmを超えると水洗工程において、水溶性樹脂層2に水が浸透しにくくなり、水溶性樹脂層2の除去が十分に行えなくなる。

【0042】

次いで、図1(c)に示す様に、その上に全面的に金属薄膜4を形成する。金属薄膜に使用する金属には、表現したい金属光沢色に応じてアルミニウム、ニッケル、金、白金、クロム、鉄、銅、スズ、インジウム、銀、チタニウム、鉛、亜鉛など、これらの合金または化合物がある。

【0043】

ある一形態において、金属薄膜は特許文献1などに記載されているような金属光沢と絶縁性、電波透過性および静電スイッチと隣接しての使用適性を兼ね備えたものである。絶縁性金属薄膜は、島のサイズ1nm〜2μm、島の間隔2nm〜500nmである島状構造をなすものが好ましい。絶縁性金属薄膜に使用する金属としては、スズ、インジウム、鉛、亜鉛、ビスマス、チタン、クロム、鉄、コバルト、ニッケル、ケイ素、ゲルマニウム、又はこれらの合金からなる群から選ばれるものが使用できる。特に、絶縁性等の点から、スズ、又はインジウムが好ましい。

【0044】

金属薄膜は従来と同様の方法で形成することができる。具体的な形成方法としては、真空蒸着法、スパッターリング法、イオンプレーティング法、鍍金法などがある。

【0045】

次いで、水洗することにより、水溶性樹脂層2及び水溶性樹脂層の上方に存在する非水溶性樹脂層の部位及び水溶性樹脂層の上方に存在する金属薄膜の部位4’を除去する。水洗処理を行うには、水溶性樹脂層、非水溶性樹脂層及び金属薄膜が形成されたシート材料を冷水または温水槽中に浸漬、もしくは冷水または温水シャワー放水を行いながら、金属薄膜が形成された面を柔らかなブラシにより摩擦洗浄を行う。次いで、シートに付着している水分を熱風乾燥により除去する。

【0046】

その結果、図1(d)に示す様に、金属薄膜の下地になる面1に金属薄膜の図柄層4”が形成される。下地になる面は、好ましくは、転写シートを構成する層のいずれかの面である。下地になる面の具体例は、基体シート、離型層、ハードコート層及び前アンカー層等の面である。

【0047】

図2は本発明の金属薄膜の図柄層を形成する方法の他の例を示す工程図である。図2中の符号は図1と同意義である。

【0048】

図2(b)及び(c)に示す様に、非水溶性樹脂層3は、水溶性樹脂層2の上に全面的に形成する代わりに、金属薄膜4の上に全面的に形成してもよい。水洗工程においては、水性樹脂層2と共に水溶性樹脂層2の上方に存在する金属薄膜の部位4’も破壊されるため、非水溶性樹脂層3の水性樹脂層2に対する作用は金属薄膜4’によって妨害されない。また、金属薄膜の上に形成された非水溶性樹脂層3は、水洗時の水圧やブラシによる摩擦の作用から金属薄膜の図柄層4”を保護する保護層として機能しうるため、好ましい。

【0049】

転写シート

図3は本発明の実施形態である転写シートの構造を示す断面図である。図3(a)は図1に示された方法によって金属薄膜の図柄層が形成された場合の構造である。図3(b)は図2に示された方法によって金属薄膜の図柄層が形成された場合の構造である。

【0050】

基体シート31の片面に接して転写層32が設けられている。転写層32は、ハードコート層33、前アンカー層34、非水溶性樹脂層3、金属薄膜の図柄層4”、後アンカー層35及び接着層36を有している。

【0051】

転写層を構成する層のうち各樹脂層の形成は、特に断らない限り、従来と同様の方法によって行うことができる。従来の層形成方法の例には、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法がある。

【0052】

基体シート

基体シート31は、図柄層やハードコート層をシート上に支持する用途に従来から使用されるシート材料又はフィルム材料から構成される。フィルム材料は合成樹脂からなるシート材料をいう。合成樹脂としては、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂などが使用できる。その他、アルミニウム箔、銅箔などの金属箔、グラシン紙、コート紙、セロハンなどのセルロース系シート、あるいは以上の各シートの複合体など、通常の転写シートの基体シートとして離型性を有するものを基体シートとして使用することができる。

【0053】

転写層

転写層32は基体シートの片面に設けられて基体シートから被装飾物の表面に転写される層をいう。転写層は、図1に示された方法によって金属薄膜の図柄層が形成された場合は、図3(a)に示す様に、基体シートの側から順に積層された前アンカー層34、非水溶性樹脂層3、金属薄膜の図柄層4”及び後アンカー層35を有する。また、図2に示された方法によって金属薄膜の図柄層が形成された場合は、図3(b)に示すように、基体シートの側から順に積層された前アンカー層34、金属薄膜の図柄層4”、非水溶性樹脂層3及び後アンカー層35を有する。

【0054】

また、転写層32は、要すれば基体シート31と前アンカー層34との間に、ハードコート層33や図柄層(非表示)、また後アンカー層35の露出表面に隣接して、追加のアンカー層(非表示)や接着層36を有してよい。

【0055】

前アンカー層34は金属箔膜の図柄層4”を転写層に密着させる樹脂層である。前アンカー層はシート面の全体に形成され、転写層が物品に転写された後は、ハードコート層等とともに、金属薄膜の図柄層4”を傷等から保護して耐腐食性を向上させる役割も果たす。

【0056】

前アンカー層に使用する樹脂には、二液性硬化ウレタン樹脂、熱硬化ウレタン樹脂、メラミン系樹脂、セルロースエステル系樹脂、塩素含有ゴム系樹脂、塩素含有ビニル系樹脂、アクリル系樹脂、エポキシ系樹脂、ビニル系共重合体樹脂などがある。

【0057】

金属薄膜の図柄層4”は転写層に金属光沢の外観を付与する金属層である。金属薄膜の図柄層は、上述の金属薄膜の図柄層を形成する方法により、転写層のシート面の一部分に形成される。

【0058】

後アンカー層35は金属箔膜の図柄層4”を接着層や被装飾物に密着させる樹脂層である。後アンカー層はシート面の全体に形成され、接着剤層や被装飾物に含まれる腐食成分から金属薄膜の図柄層4”を保護して耐腐食性を向上させる役割も果たす。

【0059】

後アンカー層は、前アンカー層に使用する樹脂の中から適宜選択される樹脂を用いて形成される。後アンカー層を形成する樹脂として、2液性硬化ウレタン樹脂、熱硬化ウレタン樹脂、メラミン系樹脂、セルロースエステル系樹脂、塩素含有ゴム系樹脂、塩素含有ビニル系樹脂、アクリル系樹脂、エポキシ系樹脂、ビニル系共重合体樹脂などを使用することができる。

【0060】

ハードコート層33は、必要に応じて、基体シートと前アンカー層との間に形成される樹脂層である。ハードコート層は、転写後、基体シートを被装飾物から剥離したときに、装飾物の表面に配置され、転写層を保護するために一定以上の硬度を有している。ハードコート層の材質としては、シアノアクリレート系やウレタンアクリレートなどの電離放射線硬化性樹脂や、アクリル系やウレタン系などの熱硬化性樹脂が挙げられるが、特に限定されない。

【0061】

接着層36は、必要に応じて、転写層の被装飾物に最も近い面に設けられる。接着層は、転写時に、転写層と被装飾物とを接着するものである。接着層としては、被装飾物に適した感熱性あるいは感圧性の樹脂を適宜使用する。たとえば、被装飾物の材質がアクリル系樹脂の場合はアクリル系樹脂を用いるとよい。

【0062】

また、被装飾物の材質がポリフェニレンオキシド・ポリスチレン系樹脂、ポリカーボネート系樹脂、スチレン共重合体系樹脂、ポリスチレン系ブレンド樹脂の場合は、これらの樹脂と親和性のあるアクリル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂などを使用すればよい。さらに、被装飾物の材質がポリプロピレン樹脂の場合は、塩素化ポリオレフィン樹脂、塩素化エチレン−酢酸ビニル共重合体樹脂、環化ゴム、クマロンインデン樹脂が使用可能である。

【0063】

基体シートと転写層との間には更に剥離層を形成してもよい。剥離層は転写時に基体シートと一緒になって転写層から分離するものであってよく、基体シートから分離して転写層の最外表面を形成するものであってもよい。離型層の材質としては、メラミン系樹脂、シリコーン系樹脂、フッ素系樹脂、セルロース誘導体、尿素系樹脂、ポリオレフィン系樹脂、パラフィン系樹脂およびこれらの複合物などを用いることができる。

【0064】

また、転写層には図柄層を追加してよく、その場合は、ハードコート層より被装飾物側、例えばハードコート層と前アンカー層の間に図柄層を形成すれば、追加した図柄が十分に保護される。

【0065】

図柄層の材質としては、ポリビニル系樹脂、ポリアミド系樹脂、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリビニルアセタール系樹脂、ポリエステルウレタン系樹脂、セルロースエステル系樹脂、アルキッド樹脂などの樹脂をバインダーとし、適切な色の顔料または染料を着色剤として含有する着色インキを用いるとよい。また、金属発色させる場合には、アルミニウム、チタン、ブロンズ等の金属粒子やマイカに酸化チタンをコーティングしたパール顔料を用いることもできる。

【0066】

図柄層の形成方法としては、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法などを用いるとよい。特に、多色刷りや階調表現を行うには、オフセット印刷法やグラビア印刷法が適している。また、単色の場合には、グラビアコート法、ロールコート法、コンマコート法などのコート法を採用することもできる。

【0067】

転写シートの製造方法

本発明の転写シートは、上述の金属薄膜の図柄層を形成する方法により、転写層のシート面の一部分に金属薄膜を形成すること以外は従来の転写シートと同様にして製造される。

【0068】

例えば、基体シートを準備し、その片面に、転写層を構成する層を順次形成する。転写層を構成する層としては、上述のように、ハードコート層、図柄層、前アンカー層、非水溶性樹脂層、金属薄膜の図柄層、後アンカー層、追加のアンカー層、接着層などがある。転写層が接する側の基体シートの面には、要すれば離型層を形成しておく。

【0069】

例えば、基体シート31の片面に転写層としてハードコート層33、前アンカー層34まで形成し、前アンカー層34の面の上に金属薄膜の図柄層を形成する。次いで、後アンカー層35を形成し、接着層36のような転写層を構成するその他の層を形成して、基体シート31の片面に転写層32が形成された本発明の転写シートが得られる。

【0070】

物品の装飾方法

本発明の転写シートを使用して熱ロール転写やインモールド成形などにより、物品を装飾することができる。例えば、熱ロール転写においては、転写シートの接着層側(基体シートの反対側)の面を被装飾物の表面に重ね、ロール転写機、アップダウン転写機などの転写機を用いて、転写シートの基体シート側から熱及び圧力をかける。こうすることにより、転写シートが被装飾物の表面に接着する。次いで、冷却後に基体シートを剥離すると、転写層が被装飾物の表面に転写されて、物品の表面が装飾される。

【0071】

また、インモールド成形においては、まず、成形用金型内に、基体シートが金型の内面に接するような向きに転写シートを送り込む。次いで、金型を閉じ、溶融樹脂が転写シートの接着層側(基体シートの反対側)の面に接するように、すなわち、転写シートが溶融樹脂と金型の内面に挟まれるように、溶融樹脂を金型内に充満させる。その結果、溶融樹脂は成形され、同時に転写シートは樹脂成形品の表面に接着される。樹脂成形品を冷却し、金型を開いて樹脂成形品を取り出す。最後に基体シートを剥離すると、転写層が樹脂成形品の表面に転写されて、樹脂成形品の表面が装飾される。

【0072】

被装飾物の材質は、従来から転写シートによって装飾されてきたもの、又は接着層の成分を工夫して転写層をその表面に接着させることができるものであれば特に限定されない。各種合成樹脂、金属、ガラス、木、紙でなる部材、これらの塗装物及び装飾物は、被装飾物として用いられる。特に好ましい被装飾物は合成樹脂及びガラス等の透明な材料である。本発明の転写層は透明部分を有することができ、高湿度環境下でも長期間その部分に小泡が発生せず、透明性が維持されるからである。

【0073】

以下の実施例により本発明を具体的に説明するが、本発明はこれらに限定されない。尚、実施例中「部」又は「%」で表される量は特に断りなき限り重量基準である。

【実施例】

【0074】

実施例1

基体シートとして厚み38μmのポリエチレンテレフタレートフイルムを準備した。この基体シートの上に、メラミン樹脂系離型剤を塗布乾燥して離型層を形成した。その後、メラミン系樹脂を含む塗料を塗布乾燥してハードコート層を形成した。ハードコート層の上に、アクリル樹脂を含む塗料を塗布し、前アンカー層を形成した。

【0075】

バインダーとしてポリビニルアルコールを含み顔料としてシリカを含む水性樹脂インキを用いて前アンカー層の表面に5cm×4cm及び乾燥厚み1μmの水性樹脂層を形成した。真空蒸着法を行って、前アンカー層表面および水性樹脂層の上に、島状構造で絶縁性を備えた厚み15nmのスズ薄膜を形成した。

【0076】

数平均分子量(Mn)30000、水酸基価200のエポキシ樹脂を溶媒としてMEKに溶解することにより、濃度10重量%の塗料を調製した。

【0077】

エポキシ樹脂の分子量はJIS K 7252に準拠してゲルパーミエーションクロマトグラフィ(GPC)法によって測定した。また、エポキシ樹脂の水酸基価は、JIS K1557に準拠して測定した。

【0078】

スズ薄膜の上に得られた塗料を塗布乾燥して厚み0.08μmの非水溶性樹脂層を形成した。水で洗浄することにより、水性樹脂層と水性樹脂層の上に存在するスズ薄膜及び非水溶性樹脂層を除去した。

【0079】

数平均分子量(Mn)65000、水酸基価1.4のポリウレタンポリオールを溶剤としてメチルエチルケトンに溶解して後アンカー層を形成するための塗料を調製した。

【0080】

スズ薄膜が一部除去された積層シートの上に、得られた塗料を塗布乾燥してスズ薄膜表面からの厚み1.0μmの後アンカー層を形成した。更にアクリル系樹脂を含む塗料を塗布乾燥して接着層を形成して、転写フィルムを得た。上記工程において樹脂層の形成は全てグラビアコート法にて行った。

【0081】

得られた転写フィルムを金型に入れて、PMMA樹脂のインモールド成形を行い、5cm×4cmの透明な窓部分及びその窓部分を取り囲む金属色部分を有する厚み2.0mmのPMMA樹脂の板を得た。

【0082】

このPMMA装飾板を60℃の温水浴に6時間浸漬した。温水浴から取り出したPMMA装飾板を乾燥させ、窓部分に小泡が発生しているか、及びその個数を調べ、評価した。結果を表1に示す。

【0083】

実施例2〜9及び比較例1〜4

後アンカー層を形成する材料を表1に示すように変更したこと以外は実施例1と同様にして転写フィルムを作製し、5cm×4cmの透明な窓部分及びその窓部分を取り囲む金属色部分を有する厚み2.0mmのPMMA樹脂の板を得、耐湿性を試験した。結果を表1に示す。

【0084】

【表1】

評価基準:

○: 5cm×4cmに、小泡が全く発生しない

△: 5cm×4cmに、小泡が1〜3個発生

×: 5cm×4cmに、小泡が4個以上発生

【符号の説明】

【0085】

1…金属薄膜の下地になる面、

2…水溶性樹脂層、

3…非水溶性樹脂層、

4…金属薄膜、

4”…金属薄膜の図柄層、

31…基体シート、

32…転写層、

33…ハードコート層、

34…前アンカー層、

35…後アンカー層、

36…接着層。

【特許請求の範囲】

【請求項1】

下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に金属薄膜を形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する金属薄膜の部位、非水溶性樹脂層の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法。

【請求項2】

下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;

その上に全面的に金属薄膜を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する非水溶性樹脂層の部位、金属薄膜の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法。

【請求項3】

前記非水溶性樹脂層の乾燥厚みが0.01〜1.5μmである請求項1又は2記載の方法。

【請求項4】

前記非水溶性樹脂層が、エポキシ樹脂、ポリオール、ポリビニルアルコール及びポリアミドからなる群から選択される非水溶性樹脂をバインダーとし、有機溶剤を溶媒とする溶剤型塗料を用いて形成される請求項1〜3のいずれか記載の方法。

【請求項5】

前記水溶性樹脂層が、水溶性樹脂をバインダーとし、シリカを顔料とする水性樹脂インキを用いて形成される請求項1〜4のいずれか記載の方法。

【請求項6】

転写シートを構成する層のいずれかの面に請求項1〜5のいずれか記載の方法を用いて金属薄膜の図柄層を形成する工程を包含する、転写シートの製造方法。

【請求項7】

転写層を構成する層として、請求項1〜5のいずれか記載の方法により形成された金属薄膜の図柄層を有する転写シート。

【請求項1】

下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に金属薄膜を形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する金属薄膜の部位、非水溶性樹脂層の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法。

【請求項2】

下地になる面に、水溶性樹脂層を図柄に応じて部分的に形成する工程;

その上に全面的に分子量30000〜70000及び水酸基価150〜220の非水溶性樹脂を含む非水溶性樹脂層を形成する工程;

その上に全面的に金属薄膜を形成する工程;及び

水洗することにより、水溶性樹脂層、及び水溶性樹脂層の上方に存在する非水溶性樹脂層の部位、金属薄膜の部位を除去する工程;

を包含する、金属薄膜の図柄層を形成する方法。

【請求項3】

前記非水溶性樹脂層の乾燥厚みが0.01〜1.5μmである請求項1又は2記載の方法。

【請求項4】

前記非水溶性樹脂層が、エポキシ樹脂、ポリオール、ポリビニルアルコール及びポリアミドからなる群から選択される非水溶性樹脂をバインダーとし、有機溶剤を溶媒とする溶剤型塗料を用いて形成される請求項1〜3のいずれか記載の方法。

【請求項5】

前記水溶性樹脂層が、水溶性樹脂をバインダーとし、シリカを顔料とする水性樹脂インキを用いて形成される請求項1〜4のいずれか記載の方法。

【請求項6】

転写シートを構成する層のいずれかの面に請求項1〜5のいずれか記載の方法を用いて金属薄膜の図柄層を形成する工程を包含する、転写シートの製造方法。

【請求項7】

転写層を構成する層として、請求項1〜5のいずれか記載の方法により形成された金属薄膜の図柄層を有する転写シート。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−24944(P2012−24944A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−163018(P2010−163018)

【出願日】平成22年7月20日(2010.7.20)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月20日(2010.7.20)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]